Похожие презентации:

Логістичний підхід до управління матеріальними потоками у сфері виробництва. (Лекція 6)

1.

ЛОГІСТИЧНИЙ ПІДХІД ДОУПРАВЛІННЯ МАТЕРІАЛЬНИМИ

ПОТОКАМИ У СФЕРІ

ВИРОБНИЦТВА

2. ЛОГІСТИЧНІ КОНЦЕПЦІЇ В СФЕРІ ВИРОБНИЦТВА

• Виробнича логістика охоплює функціональнусферу безпосереднього виробництва як

процесу виготовлення, також охоплює

процеси від початку виробництва до передачі

готової продукції до підсистеми логістичного

розподілу (збуту), у тому числі

внутрішньовиробниче транспортування

сировини, матеріалів, комплектуючих тощо, та

внутрішньовиробничого складування.

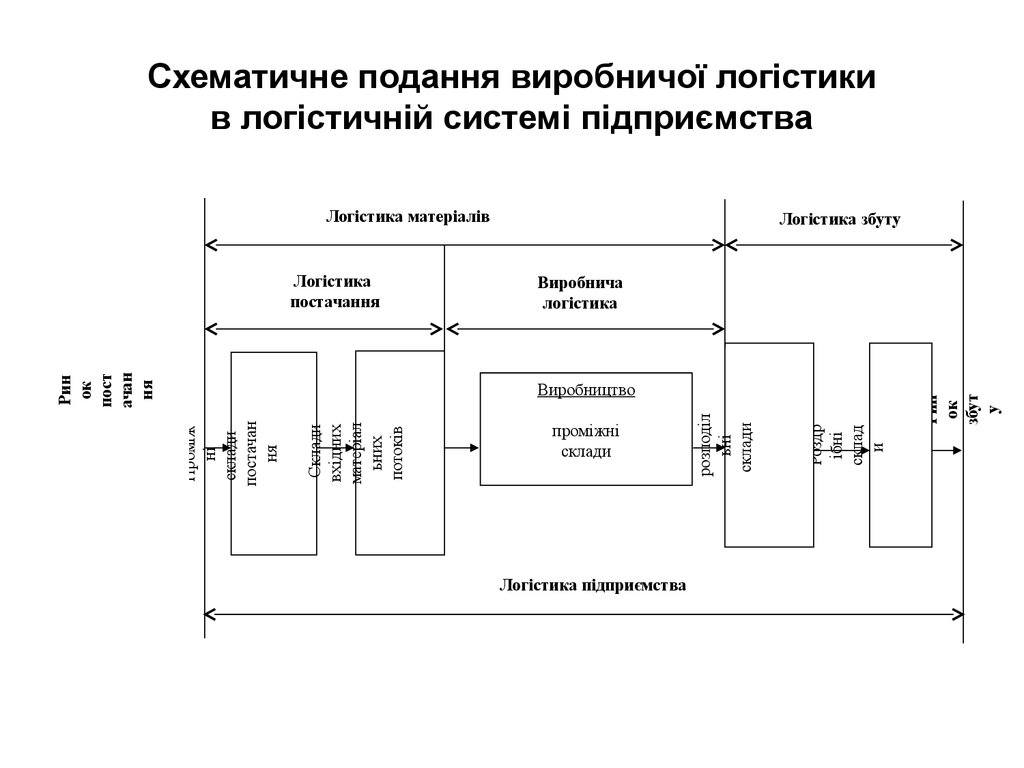

3. Схематичне подання виробничої логістики в логістичній системі підприємства

Логістика матеріалівВиробнича

логістика

Логістика підприємства

Роздр

ібні

склад

и

проміжні

склади

Оптові

розподіл

ьні

склади

Склади

вхідних

матеріал

ьних

потоків

Проміж

ні

склади

постачан

ня

Виробництво

Рин

ок

збут

у

Рин

ок

пост

ачан

ня

Логістика

постачання

Логістика збуту

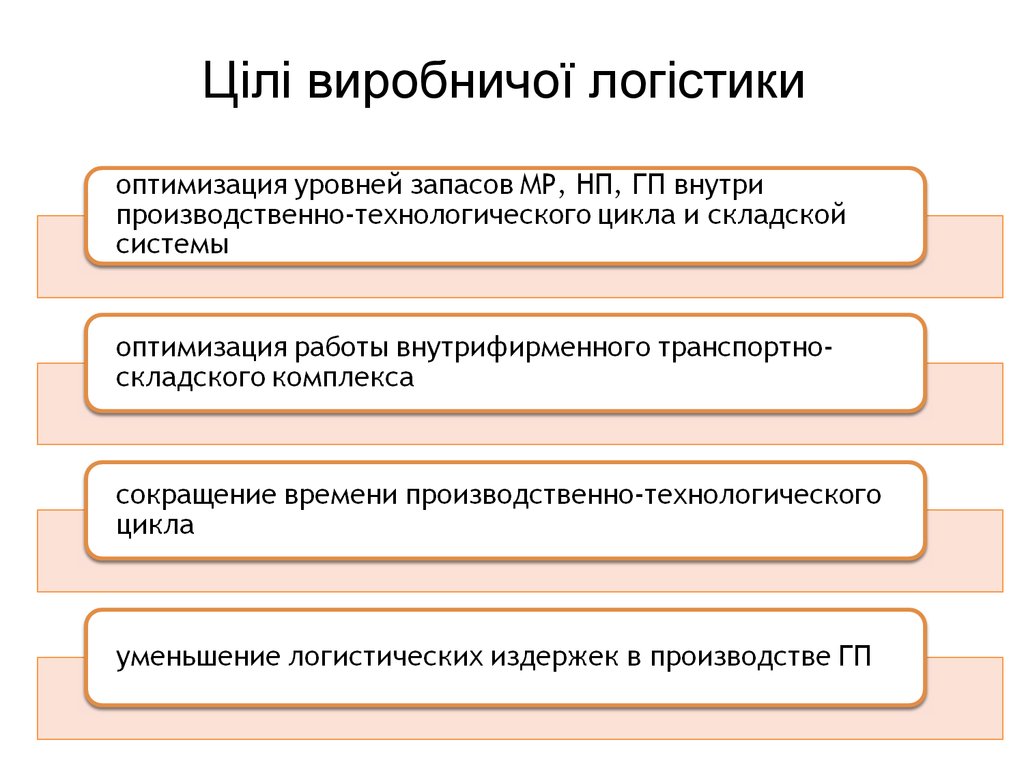

4. Цілі виробничої логістики

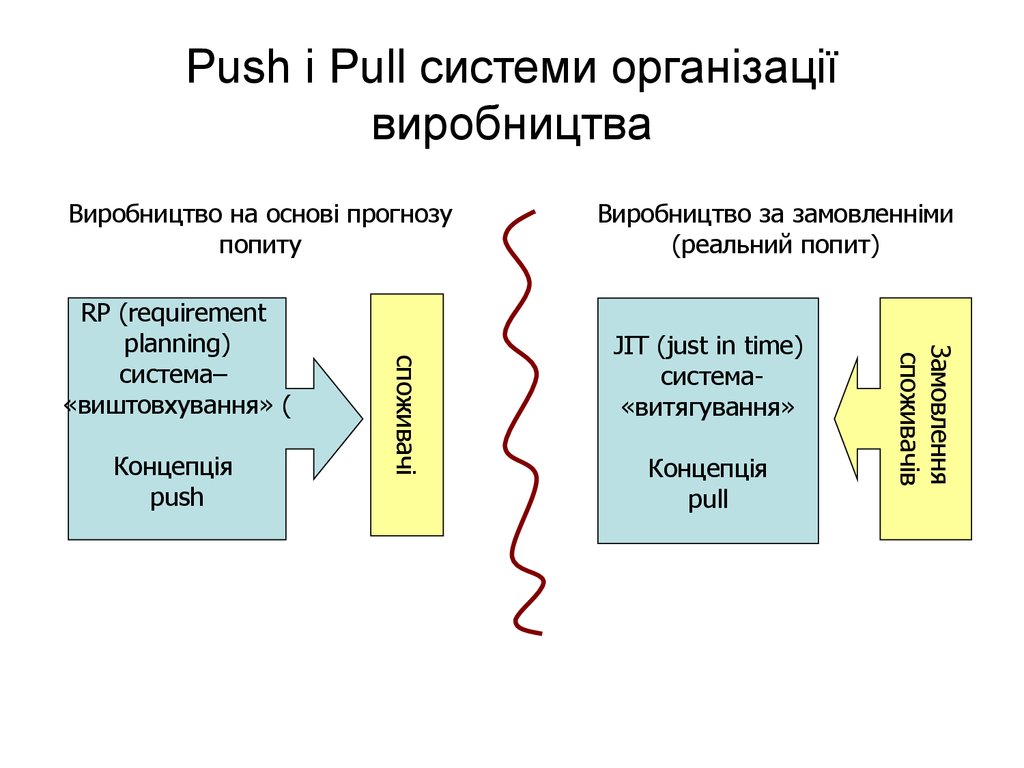

5. Push і Pull системи організації виробництва

Виробництво на основі прогнозупопиту

5

JIT (just in time)

система«витягування»

Концепція

pull

Замовлення

споживачів

Концепція

push

споживачі

RP (requirement

planning)

система–

«виштовхування» (

Виробництво за замовленніми

(реальний попит)

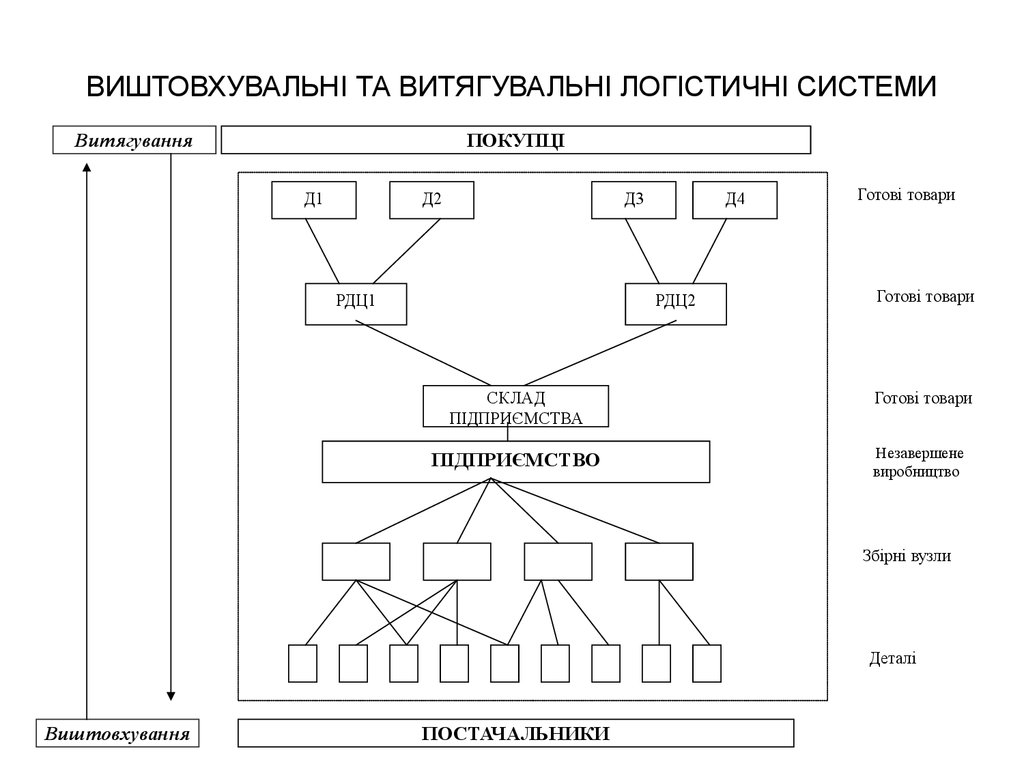

6. ВИШТОВХУВАЛЬНІ ТА ВИТЯГУВАЛЬНІ ЛОГІСТИЧНІ СИСТЕМИ

ВитягуванняПОКУПЦІ

Д1

Д2

Д3

РДЦ1

Д4

РДЦ2

СКЛАД

ПІДПРИЄМСТВА

ПІДПРИЄМСТВО

Готові товари

Готові товари

Готові товари

Незавершене

виробництво

Збірні вузли

Деталі

Виштовхування

ПОСТАЧАЛЬНИКИ

7.

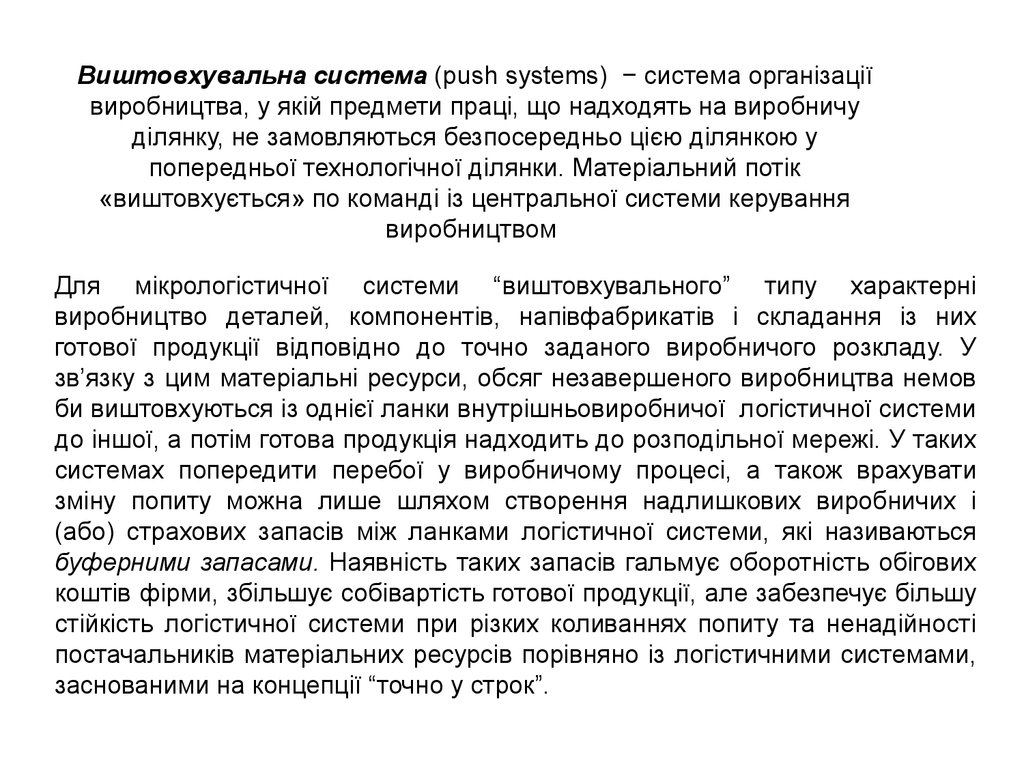

Виштовхувальна система (push systems) − система організаціївиробництва, у якій предмети праці, що надходять на виробничу

ділянку, не замовляються безпосередньо цією ділянкою у

попередньої технологічної ділянки. Матеріальний потік

«виштовхується» по команді із центральної системи керування

виробництвом

Для мікрологістичної системи “виштовхувального” типу характерні

виробництво деталей, компонентів, напівфабрикатів і складання із них

готової продукції відповідно до точно заданого виробничого розкладу. У

зв’язку з цим матеріальні ресурси, обсяг незавершеного виробництва немов

би виштовхуються із однієї ланки внутрішньовиробничої логістичної системи

до іншої, а потім готова продукція надходить до розподільної мережі. У таких

системах попередити перебої у виробничому процесі, а також врахувати

зміну попиту можна лише шляхом створення надлишкових виробничих і

(або) страхових запасів між ланками логістичної системи, які називаються

буферними запасами. Наявність таких запасів гальмує оборотність обігових

коштів фірми, збільшує собівартість готової продукції, але забезпечує більшу

стійкість логістичної системи при різких коливаннях попиту та ненадійності

постачальників матеріальних ресурсів порівняно із логістичними системами,

заснованими на концепції “точно у строк”.

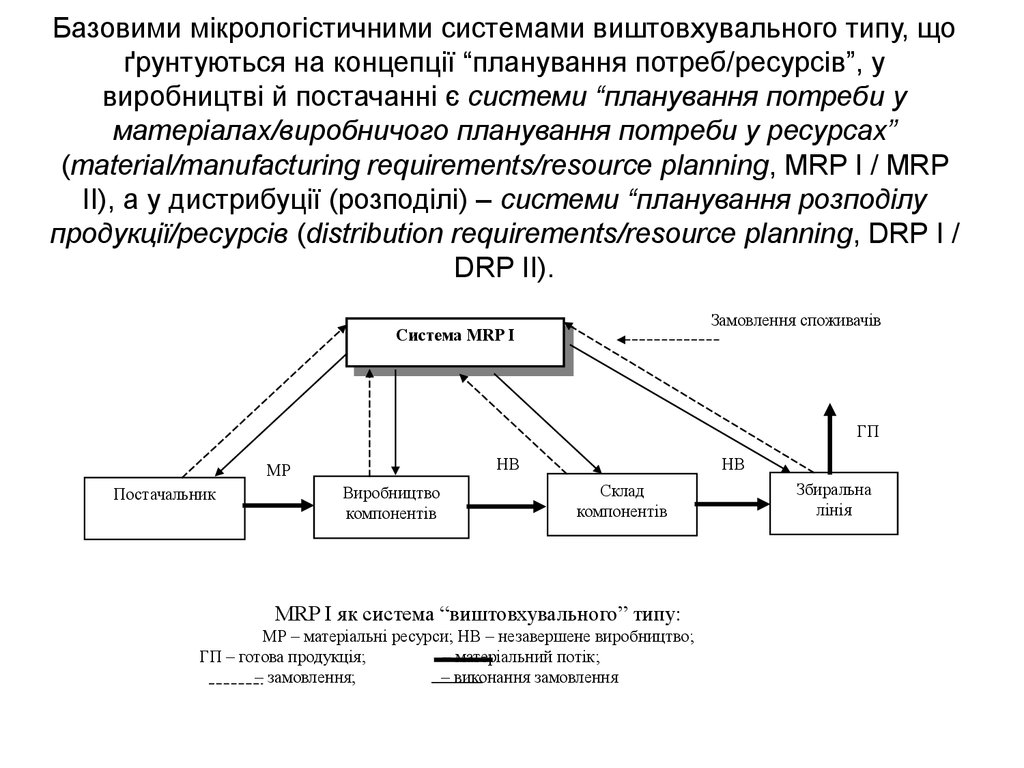

8. Базовими мікрологістичними системами виштовхувального типу, що ґрунтуються на концепції “планування потреб/ресурсів”, у виробництві й п

Базовими мікрологістичними системами виштовхувального типу, щоґрунтуються на концепції “планування потреб/ресурсів”, у

виробництві й постачанні є системи “планування потреби у

матеріалах/виробничого планування потреби у ресурсах”

(material/manufacturing requirements/resource planning, MRP I / MRP

II), а у дистрибуції (розподілі) – системи “планування розподілу

продукції/ресурсів (distribution requirements/resource planning, DRP I /

DRP II).

Замовлення споживачів

Система

СистемаMRP

MRPI I

ГП

НВ

МР

Постачальник

Виробництво

компонентів

НВ

Склад

компонентів

MRP I як система “виштовхувального” типу:

МР – матеріальні ресурси; НВ – незавершене виробництво;

ГП – готова продукція;

– матеріальний потік;

– замовлення;

– виконання замовлення

Збиральна

лінія

9. Логіка механізму MRP

ЗареєстрованийВаловий попит у

виробі А

Складських

запасів

достатньо?

так

кінець

ні

так

кінець

9

Дата і

розмір

поставок/ви

робницттва

?

ні

так

Формування

рекомендацій щодо

зміни відкритих

замовлень

Чи є план

поставок/виробн

ицтва?

ні

Формування

планових

замовлень

10. Припустимо, що завод здійснює складання автомобільних агрегатів на замовлення автомобілебудівної фірми. Час виконання замовлення станов

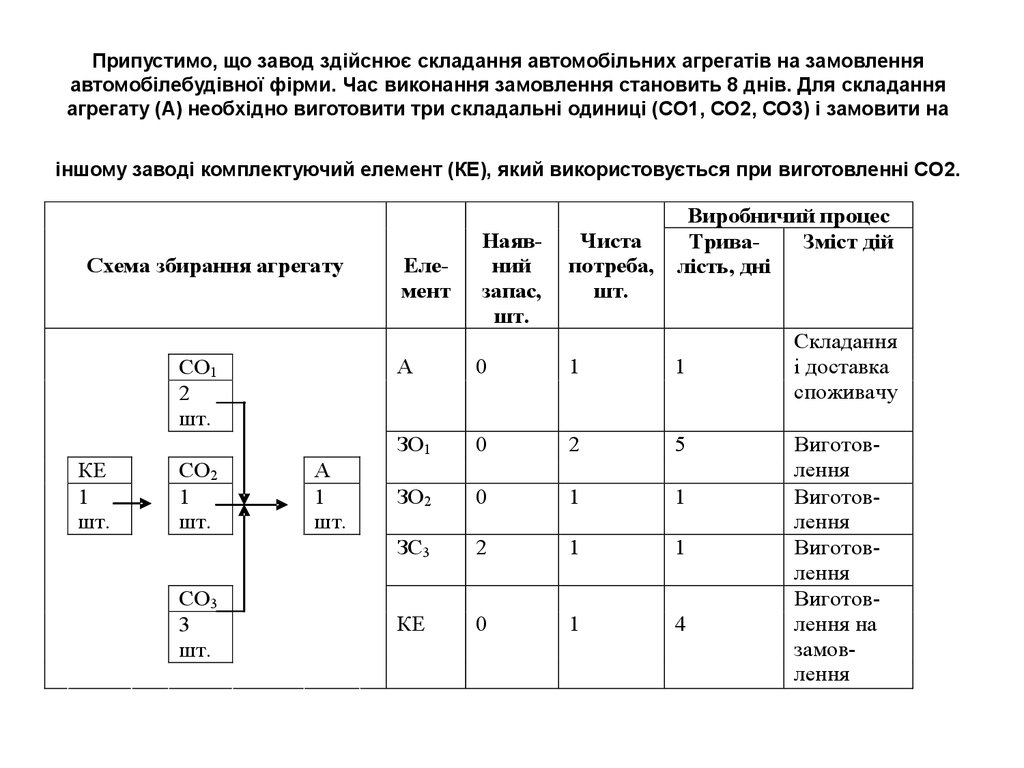

Припустимо, що завод здійснює складання автомобільних агрегатів на замовленняавтомобілебудівної фірми. Час виконання замовлення становить 8 днів. Для складання

агрегату (А) необхідно виготовити три складальні одиниці (СО1, СО2, СО3) і замовити на

іншому заводі комплектуючий елемент (КЕ), який використовується при виготовленні СО2.

Схема збирання агрегату

СО1

2

шт.

КЕ

1

шт.

СО2

1

шт.

СО3

3

шт.

А

1

шт.

Елемент

Наявний

запас,

шт.

Чиста

потреба,

шт.

Виробничий процес

ТриваЗміст дій

лість, дні

А

0

1

1

ЗО1

0

2

5

ЗО2

0

1

1

ЗС3

2

1

1

КЕ

0

1

4

Складання

і доставка

споживачу

Виготовлення

Виготовлення

Виготовлення

Виготовлення на

замовлення

11.

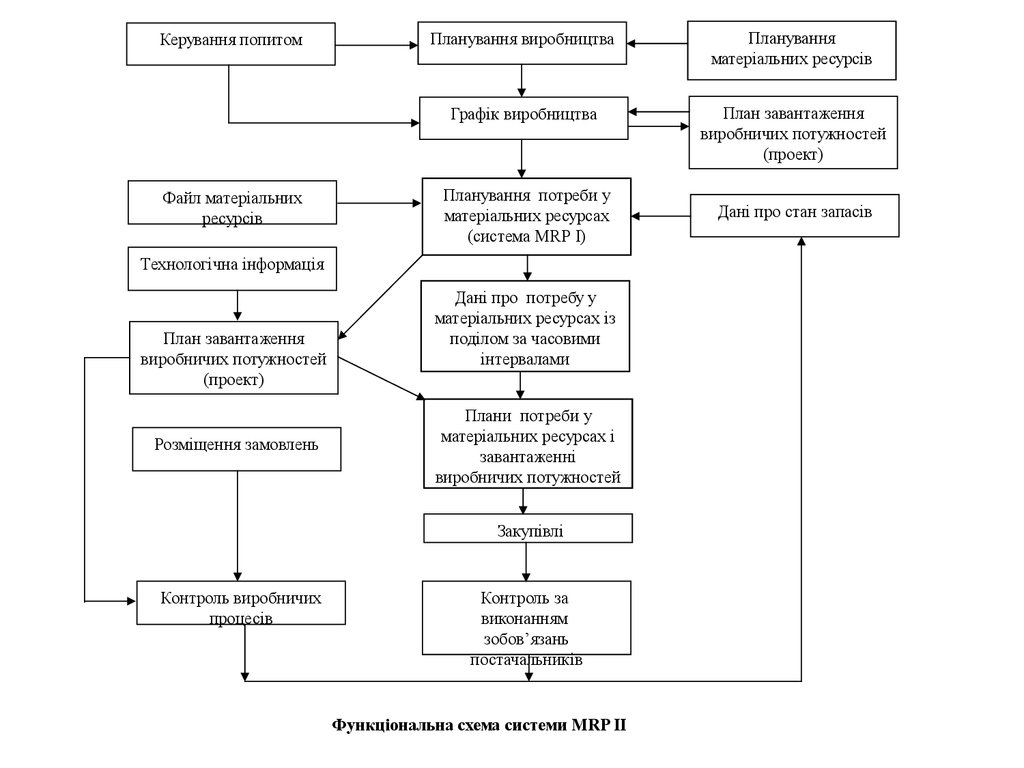

Керування попитомФайл матеріальних

ресурсів

Планування виробництва

Планування

матеріальних ресурсів

Графік виробництва

План завантаження

виробничих потужностей

(проект)

Планування потреби у

матеріальних ресурсах

(система MRP I)

Технологічна інформація

План завантаження

виробничих потужностей

(проект)

Розміщення замовлень

Дані про потребу у

матеріальних ресурсах із

поділом за часовими

інтервалами

Плани потреби у

матеріальних ресурсах і

завантаженні

виробничих потужностей

Закупівлі

Контроль виробничих

процесів

Контроль за

виконанням

зобов’язань

постачальників

Функціональна схема системи MRP II

Дані про стан запасів

12.

Витягувальна система (pull systems) − система організації виробництва, уякій сировина і напівфабрикати подаються на наступну технологічну операцію

з попередньої в міру необхідності. Тут центральна система керування не

втручається в обмін матеріальними потоками між різними ділянками

підприємства, не встановлює для них поточних виробничих завдань.

Виробнича програма окремої технологічної ділянки визначається розміром

замовлення наступної. Центральна система керування ставить завдання

лише перед кінцевою ділянкою виробничого технологічного ланцюга.

Замовлення

споживача

Постачальник

МР

Виробництво компонентів

Замовлення

(KANBAN)

Збиральна

лінія

Замовлення

(KANBAN)

Схема роботи “витягувальноїї” системи:

МР – матеріальні ресурси, ГП – готова продукція

ГП

13. Концепція “точно у строк”(just-in-time, JIT)

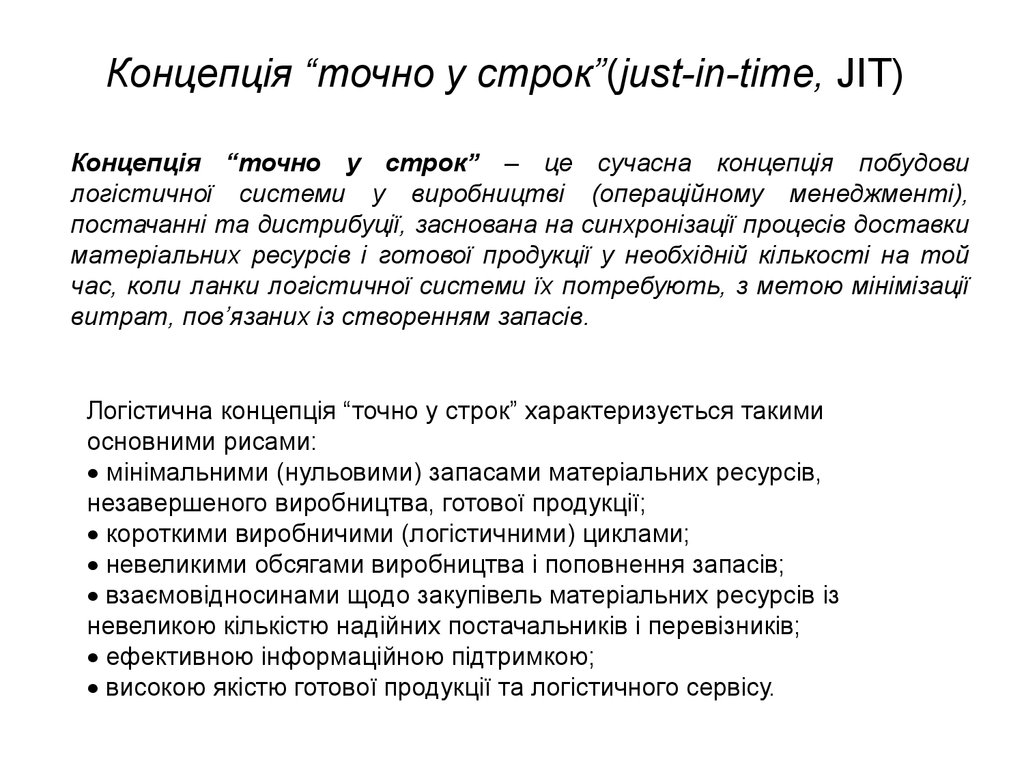

Концепція “точно у строк” – це сучасна концепція побудовилогістичної системи у виробництві (операційному менеджменті),

постачанні та дистрибуції, заснована на синхронізації процесів доставки

матеріальних ресурсів і готової продукції у необхідній кількості на той

час, коли ланки логістичної системи їх потребують, з метою мінімізації

витрат, пов’язаних із створенням запасів.

Логістична концепція “точно у строк” характеризується такими

основними рисами:

мінімальними (нульовими) запасами матеріальних ресурсів,

незавершеного виробництва, готової продукції;

короткими виробничими (логістичними) циклами;

невеликими обсягами виробництва і поповнення запасів;

взаємовідносинами щодо закупівель матеріальних ресурсів із

невеликою кількістю надійних постачальників і перевізників;

ефективною інформаційною підтримкою;

високою якістю готової продукції та логістичного сервісу.

14. МІКРОЛОГІСТИЧНА СИСТЕМА КАНБАН

Приклад, при виготовленні продукції А, В, С на збиральній лінії (рис. 3.1) застосовуються деталі а і b, щовиготовляються на попередній технологічній стадії (потоковій лінії). Деталі а і b, виготовлені на попередній стадії,

складують впродовж конвеєра, прикріплюючи до них картки замовлення “kanban”. Робітник зі збиральної лінії, яка

виготовляє продукцію А, на автонавантажувачі або із технологічним візком прибуває із карткою замовлення на місце

складування деталі а, щоб взяти певну кількість ящиків (контейнерів, палет) деталей із прикріпленими до них

картками відбору. На місці складування робітник завантажує технологічний візок необхідною кількістю деталей а,

згідно з карткою відбору, знімаючи при цьому з ящиків заздалегідь прикріплені до них картки виробничого

замовлення. Потім робітник доставляє одержані деталі на збиральну лінію із картками відбору “kanban”. У той же

час картки виробничого замовлення залишаються на місці складування деталей а у потокової лінії, вказуючи на

кількість взятих деталей. Вони формують замовлення на виробництво нових деталей а, кількість яких буде точно

відповідати кількості, вказаній у картці виробничого замовлення “kanban”.

Складування

деталей

Картка відбору

“kanban”

Картка замовлення

“kanban”

а

Потокова лінія

(попередня

технологічна стадія)

а

А

b

Рух карток “kanban”:

А, В, С – продукція; a, b – деталі

B

C

Збиральна лінія

(наступна

технологічна стадія)

15. Механізм функціонування витягаючої системи управління матеріальними потоками

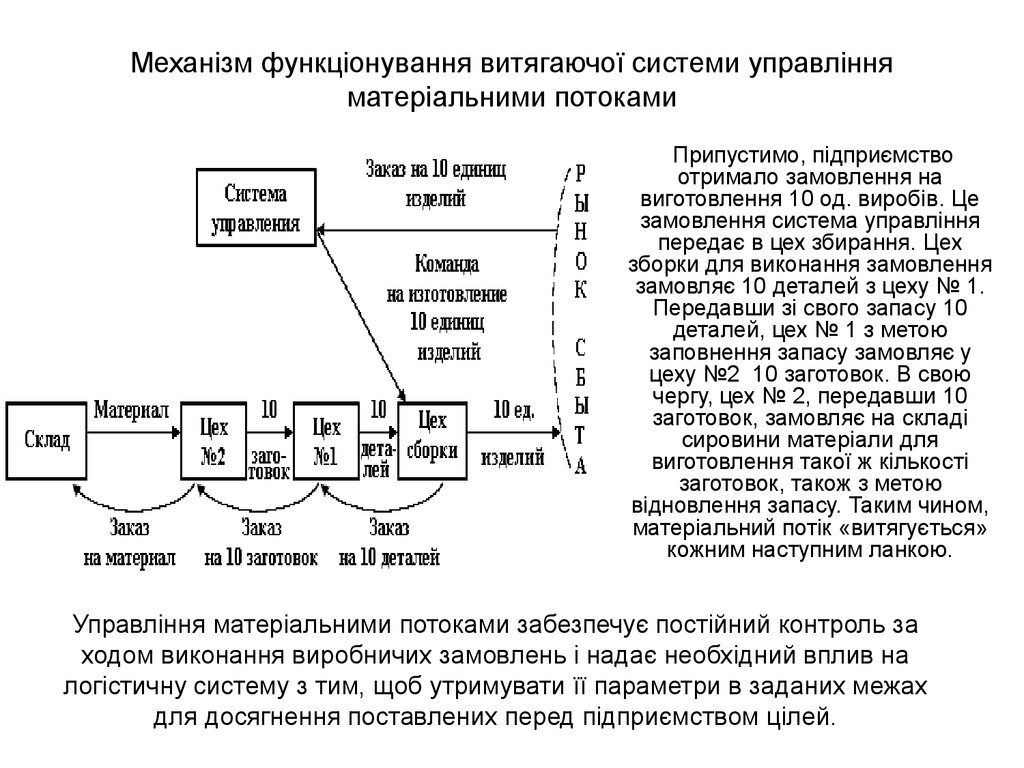

Припустимо, підприємствоотримало замовлення на

виготовлення 10 од. виробів. Це

замовлення система управління

передає в цех збирання. Цех

зборки для виконання замовлення

замовляє 10 деталей з цеху № 1.

Передавши зі свого запасу 10

деталей, цех № 1 з метою

заповнення запасу замовляє у

цеху №2 10 заготовок. В свою

чергу, цех № 2, передавши 10

заготовок, замовляє на складі

сировини матеріали для

виготовлення такої ж кількості

заготовок, також з метою

відновлення запасу. Таким чином,

матеріальний потік «витягується»

кожним наступним ланкою.

Управління матеріальними потоками забезпечує постійний контроль за

ходом виконання виробничих замовлень і надає необхідний вплив на

логістичну систему з тим, щоб утримувати її параметри в заданих межах

для досягнення поставлених перед підприємством цілей.

16. Порівняльна характеристика «виштовхувальної» і «витягувальної» систем

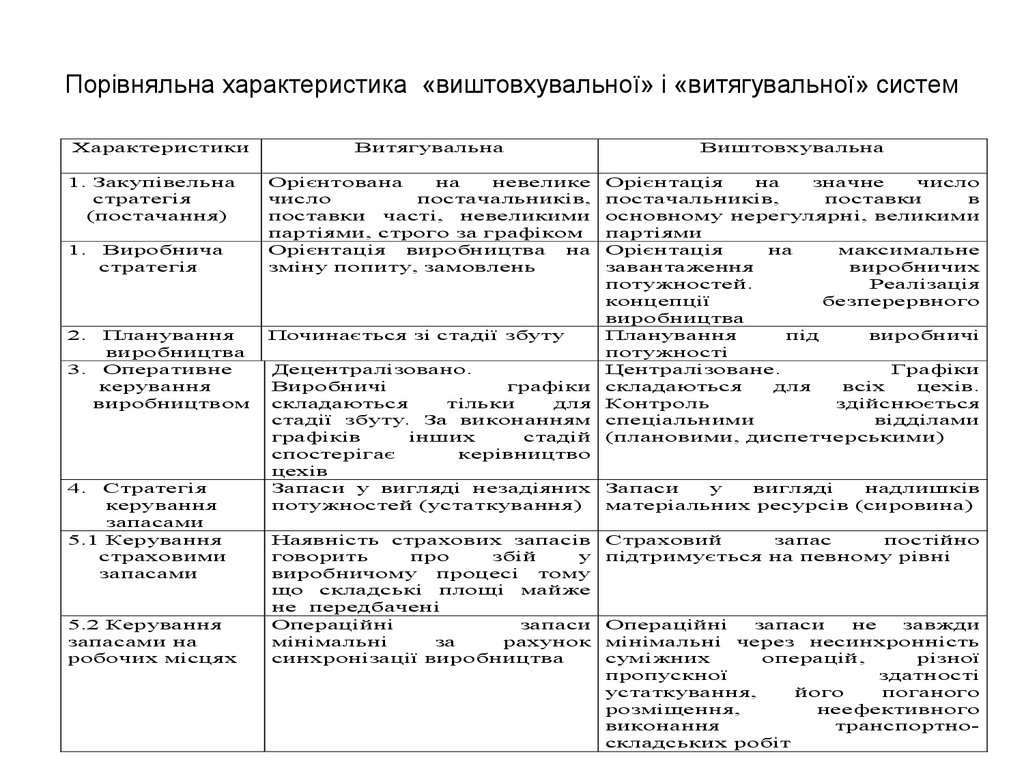

Характеристики1. Закупівельна

стратегія

(постачання)

1.

Виробнича

стратегія

2.

Планування

виробництва

3. Оперативне

керування

виробництвом

4.

Стратегія

керування

запасами

5.1 Керування

страховими

запасами

5.2 Керування

запасами на

робочих місцях

Витягувальна

Виштовхувальна

Орієнтована

на

невелике

число

постачальників,

поставки часті, невеликими

партіями, строго за графіком

Орієнтація виробництва на

зміну попиту, замовлень

Орієнтація

на

значне

число

постачальників,

поставки

в

основному нерегулярні, великими

партіями

Орієнтація

на

максимальне

завантаження

виробничих

потужностей.

Реалізація

концепції

безперервного

виробництва

Планування

під

виробничі

потужності

Централізоване.

Графіки

складаються

для

всіх

цехів.

Контроль

здійснюється

спеціальними

відділами

(плановими, диспетчерськими)

Починається зі стадії збуту

Децентралізовано.

Виробничі

графіки

складаються

тільки

для

стадії збуту. За виконанням

графіків

інших

стадій

спостерігає

керівництво

цехів

Запаси у вигляді незадіяних Запаси

у

вигляді

надлишків

потужностей (устаткування)

матеріальних ресурсів (сировина)

Наявність страхових запасів

говорить

про

збій

у

виробничому процесі тому

що складські площі майже

не передбачені

Операційні

запаси

мінімальні

за

рахунок

синхронізації виробництва

Страховий

запас

постійно

підтримується на певному рівні

Операційні

запаси

не

завжди

мінімальні через несинхронність

суміжних

операцій,

різної

пропускної

здатності

устаткування,

його

поганого

розміщення,

неефективного

виконання

транспортноскладських робіт

17.

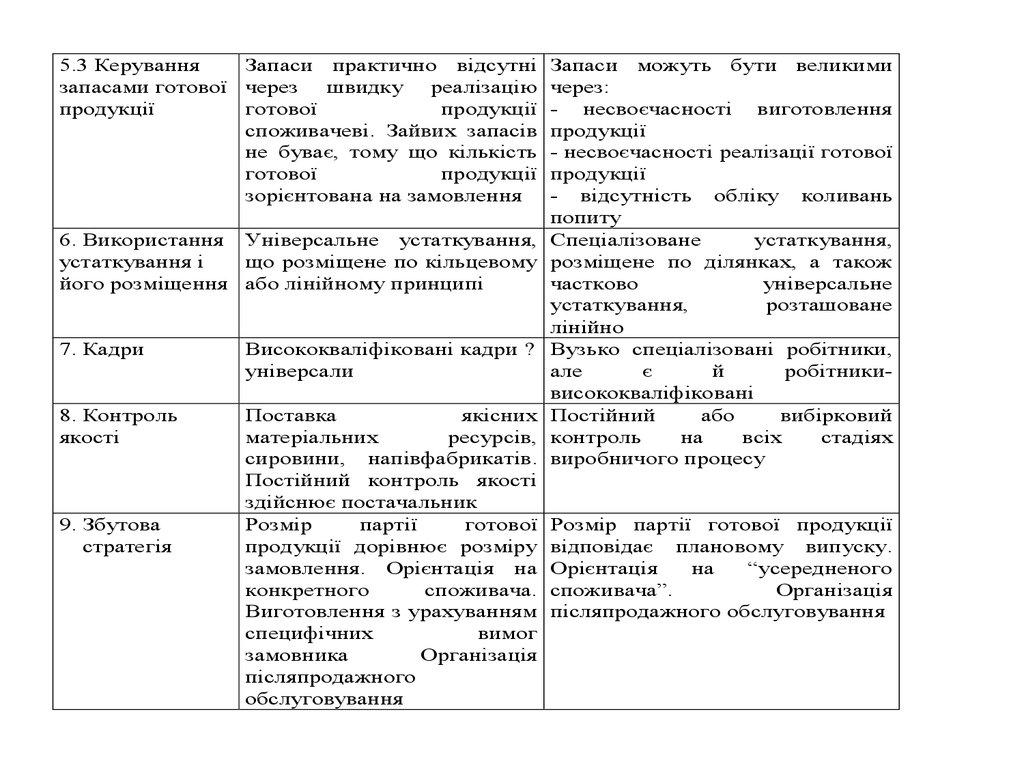

5.3 КеруванняЗапаси практично відсутні

запасами готової через швидку реалізацію

продукції

готової

продукції

споживачеві. Зайвих запасів

не буває, тому що кількість

готової

продукції

зорієнтована на замовлення

6. Використання Універсальне устаткування,

устаткування і

що розміщене по кільцевому

його розміщення або лінійному принципі

7. Кадри

Висококваліфіковані кадри ?

універсали

8. Контроль

якості

Поставка

якісних

матеріальних

ресурсів,

сировини, напівфабрикатів.

Постійний контроль якості

здійснює постачальник

Розмір

партії

готової

продукції дорівнює розміру

замовлення. Орієнтація на

конкретного

споживача.

Виготовлення з урахуванням

специфічних

вимог

замовника

Організація

післяпродажного

обслуговування

9. Збутова

стратегія

Запаси можуть бути великими

через:

- несвоєчасності виготовлення

продукції

- несвоєчасності реалізації готової

продукції

- відсутність обліку коливань

попиту

Спеціалізоване

устаткування,

розміщене по ділянках, а також

частково

універсальне

устаткування,

розташоване

лінійно

Вузько спеціалізовані робітники,

але

є

й

робітникивисококваліфіковані

Постійний

або

вибірковий

контроль

на

всіх

стадіях

виробничого процесу

Розмір партії готової продукції

відповідає плановому випуску.

Орієнтація

на

“усередненого

споживача”.

Організація

післяпродажного обслуговування

18. Логістична концепція ”маловитратного виробництва (lean production, LP).

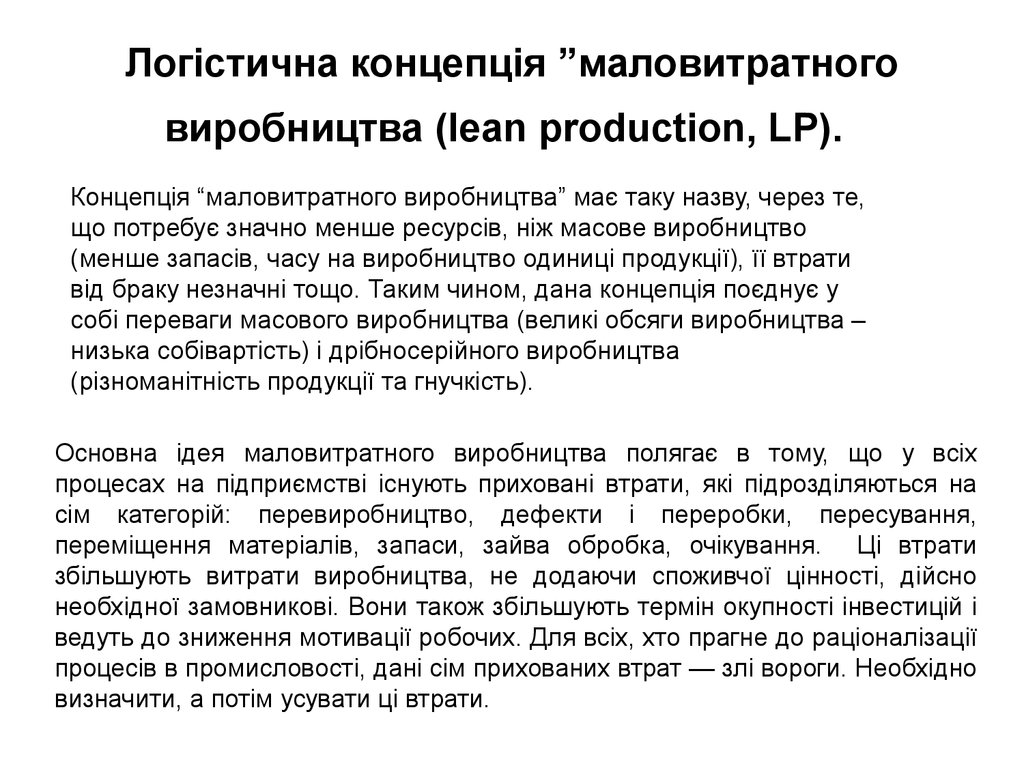

Концепція “маловитратного виробництва” має таку назву, через те,що потребує значно менше ресурсів, ніж масове виробництво

(менше запасів, часу на виробництво одиниці продукції), її втрати

від браку незначні тощо. Таким чином, дана концепція поєднує у

собі переваги масового виробництва (великі обсяги виробництва –

низька собівартість) і дрібносерійного виробництва

(різноманітність продукції та гнучкість).

Основна ідея маловитратного виробництва полягає в тому, що у всіх

процесах на підприємстві існують приховані втрати, які підрозділяються на

сім категорій: перевиробництво, дефекти і переробки, пересування,

переміщення матеріалів, запаси, зайва обробка, очікування. Ці втрати

збільшують витрати виробництва, не додаючи споживчої цінності, дійсно

необхідної замовникові. Вони також збільшують термін окупності інвестицій і

ведуть до зниження мотивації робочих. Для всіх, хто прагне до раціоналізації

процесів в промисловості, дані сім прихованих втрат — злі вороги. Необхідно

визначити, а потім усувати ці втрати.

19.

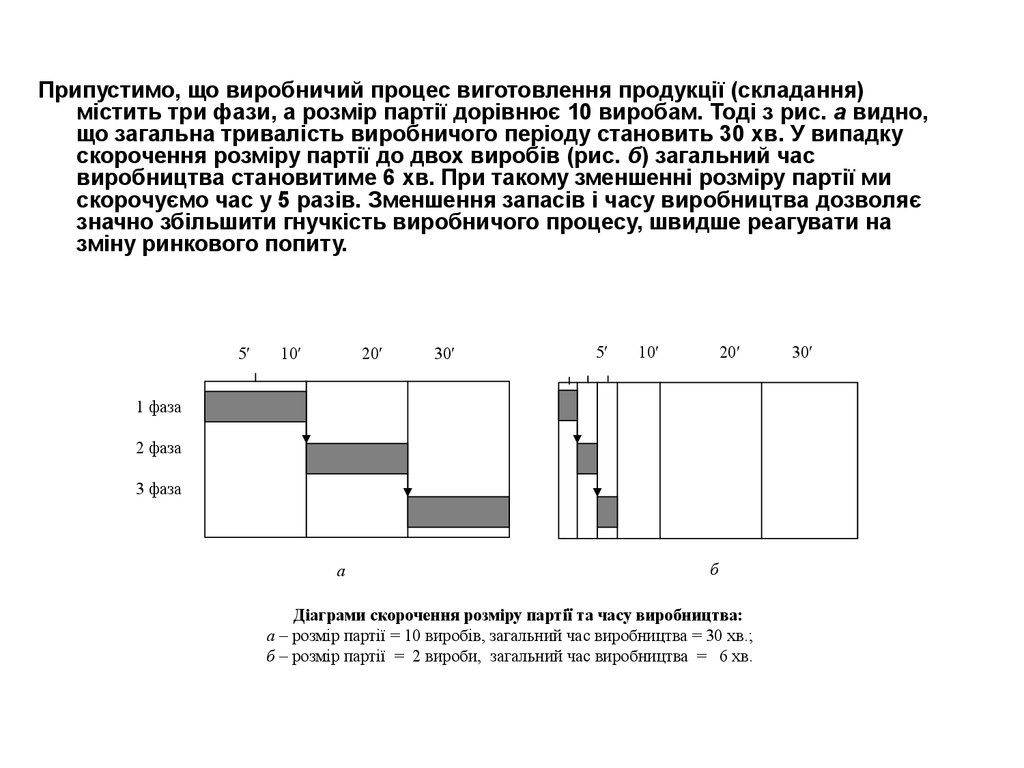

Припустимо, що виробничий процес виготовлення продукції (складання)містить три фази, а розмір партії дорівнює 10 виробам. Тоді з рис. а видно,

що загальна тривалість виробничого періоду становить 30 хв. У випадку

скорочення розміру партії до двох виробів (рис. б) загальний час

виробництва становитиме 6 хв. При такому зменшенні розміру партії ми

скорочуємо час у 5 разів. Зменшення запасів і часу виробництва дозволяє

значно збільшити гнучкість виробничого процесу, швидше реагувати на

зміну ринкового попиту.

5

10

20

30

5

10

20

1 фаза

2 фаза

3 фаза

а

б

Діаграми скорочення розміру партії та часу виробництва:

а – розмір партії = 10 виробів, загальний час виробництва = 30 хв.;

б – розмір партії = 2 вироби, загальний час виробництва = 6 хв.

30

20. Домашнє індивідуальне завдання

• Зробити порівняльний аналіз (переваг інедоліків) систем типу push і pull у

виробництві продукції.

• Навести приклад використання системи

lean production на конкретному

підприємстві.

• Оцінка – 4 бали.

Менеджмент

Менеджмент