Похожие презентации:

Математическое моделирование химико-технологических процессов

1. ДИСЦИПЛИНА

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕХИМИКО-ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

2.

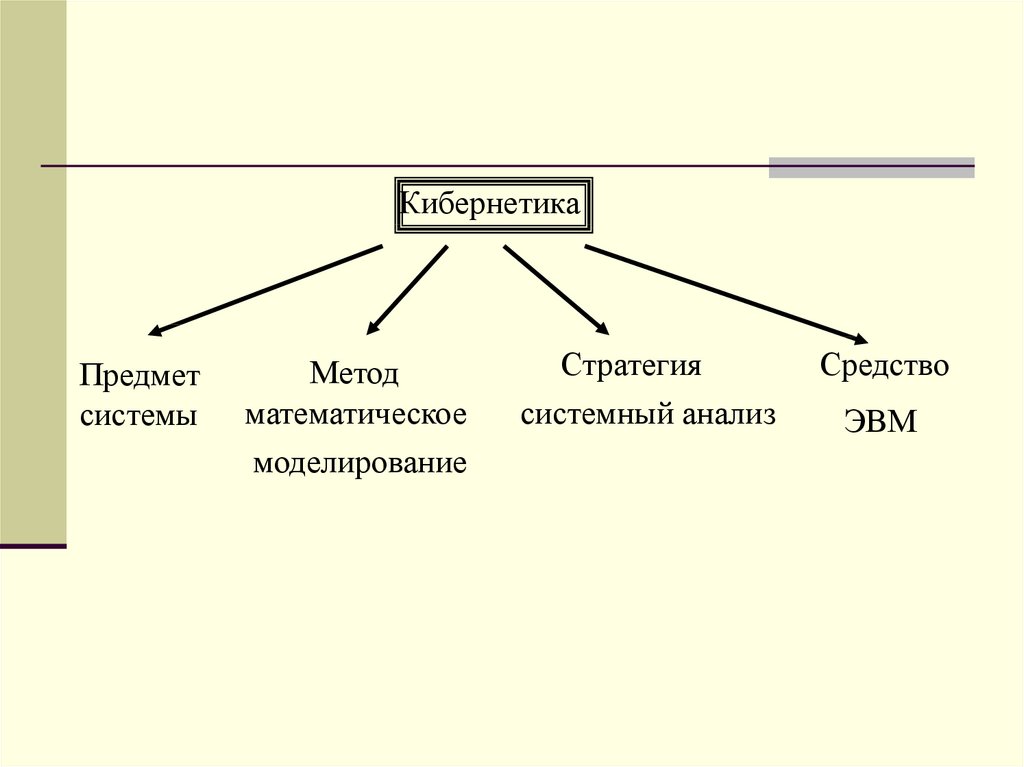

КибернетикаПредмет

системы

Метод

математическое

моделирование

Стратегия

системный анализ

Средство

ЭВМ

3.

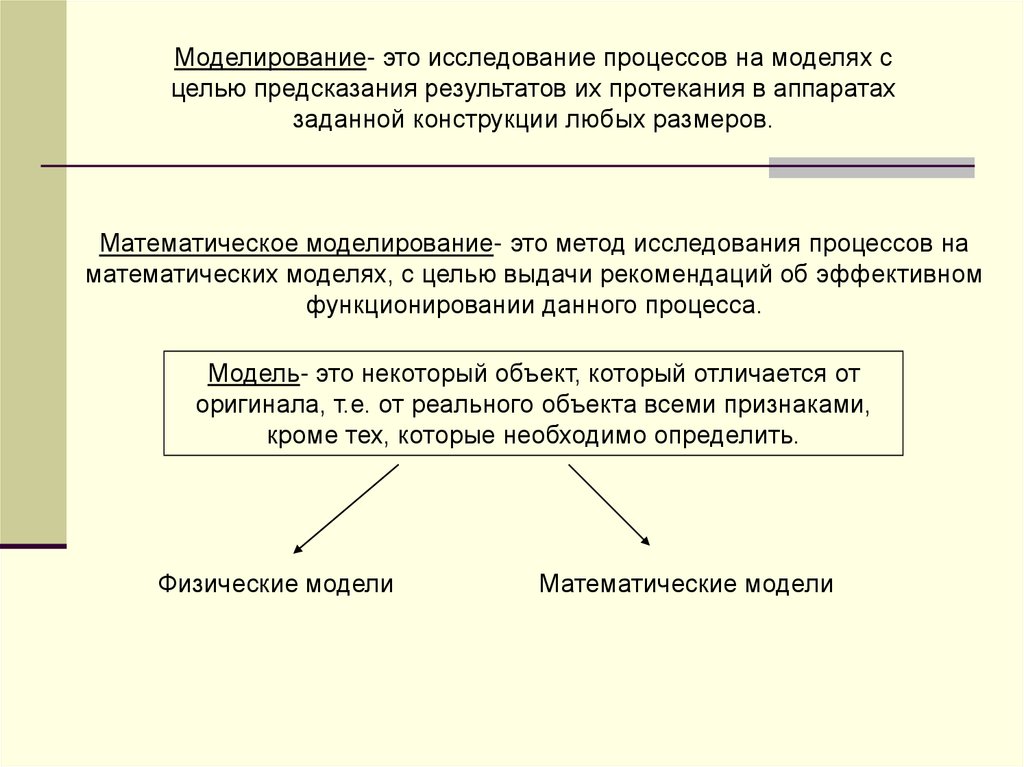

Моделирование- это исследование процессов на моделях сцелью предсказания результатов их протекания в аппаратах

заданной конструкции любых размеров.

Математическое моделирование- это метод исследования процессов на

математических моделях, с целью выдачи рекомендаций об эффективном

функционировании данного процесса.

Модель- это некоторый объект, который отличается от

оригинала, т.е. от реального объекта всеми признаками,

кроме тех, которые необходимо определить.

Физические модели

Математические модели

4.

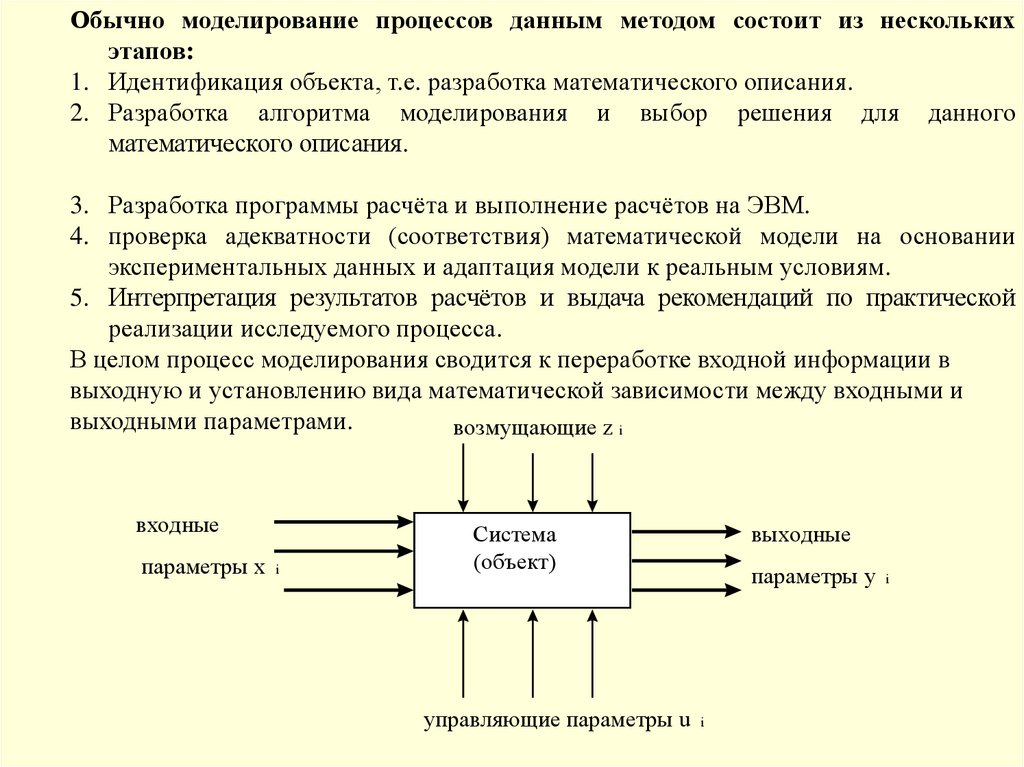

Обычно моделирование процессов данным методом состоит из несколькихэтапов:

1. Идентификация объекта, т.е. разработка математического описания.

2. Разработка алгоритма моделирования и выбор решения для данного

математического описания.

3. Разработка программы расчёта и выполнение расчётов на ЭВМ.

4. проверка адекватности (соответствия) математической модели на основании

экспериментальных данных и адаптация модели к реальным условиям.

5. Интерпретация результатов расчётов и выдача рекомендаций по практической

реализации исследуемого процесса.

В целом процесс моделирования сводится к переработке входной информации в

выходную и установлению вида математической зависимости между входными и

выходными параметрами.

возмущающие z i

входные

параметры x

i

Система

(объект)

управляющие параметры u

выходные

параметры y

i

i

5.

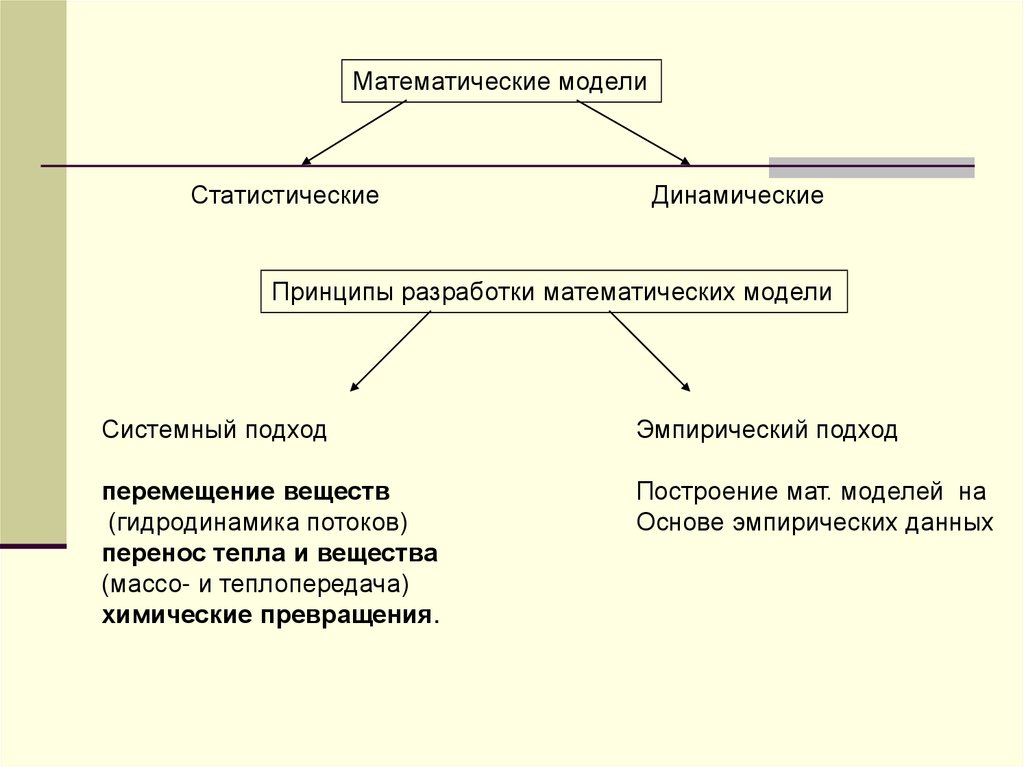

Математические моделиСтатистические

Динамические

Принципы разработки математических модели

Системный подход

Эмпирический подход

перемещение веществ

(гидродинамика потоков)

перенос тепла и вещества

(массо- и теплопередача)

химические превращения.

Построение мат. моделей на

Основе эмпирических данных

6.

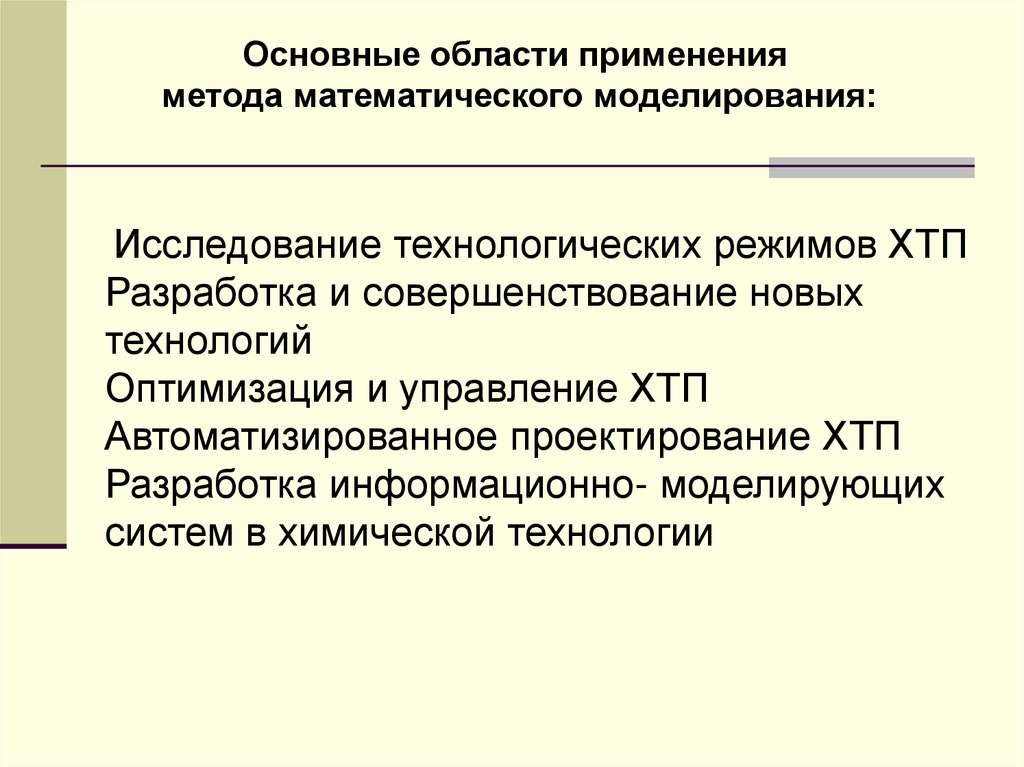

Основные области примененияметода математического моделирования:

Исследование технологических режимов ХТП

Разработка и совершенствование новых

технологий

Оптимизация и управление ХТП

Автоматизированное проектирование ХТП

Разработка информационно- моделирующих

систем в химической технологии

7.

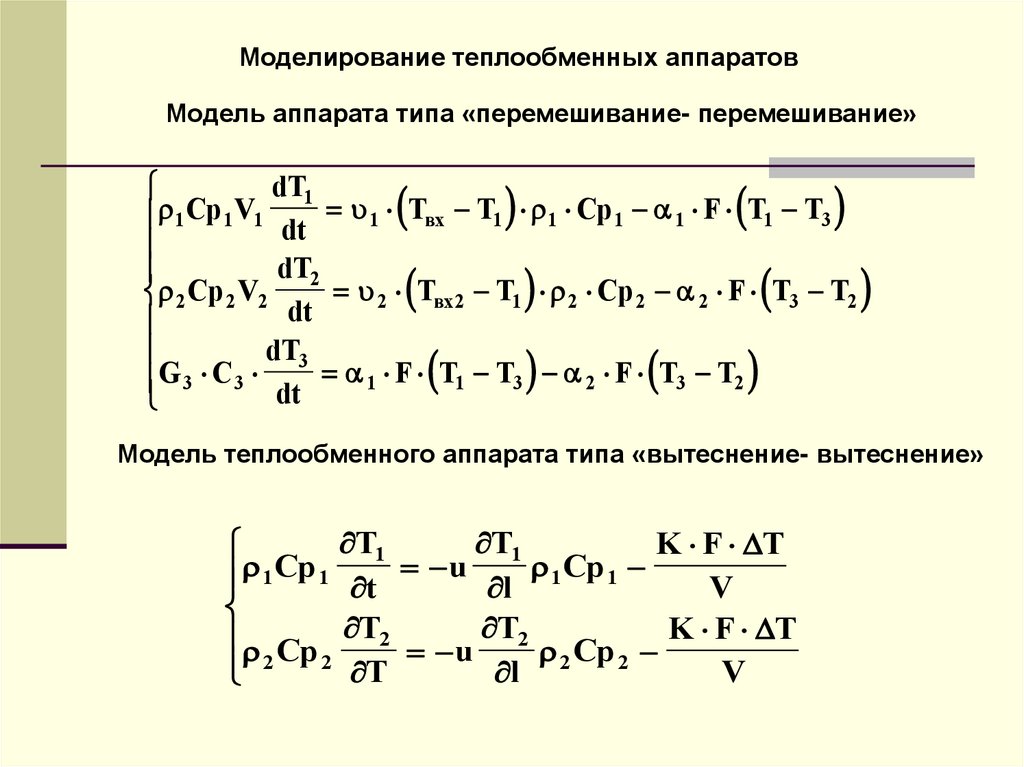

Моделирование теплообменных аппаратовМодель аппарата типа «перемешивание- перемешивание»

dT1

1Сp 1 V1 dt 1 Tвх T1 1 Cp 1 1 F T1 T3

dT2

2 Tвх 2 T1 2 Cp 2 2 F T3 T2

2 Cp 2 V2

dt

dT3

G 3 C 3 dt 1 F T1 T3 2 F T3 T2

Модель теплообменного аппарата типа «вытеснение- вытеснение»

T1

T1

K F T

Cp

u

Cp

1 1 t

l 1 1

V

Cp T2 u T2 Cp K F T

2

2

T

l 2

V

2

8.

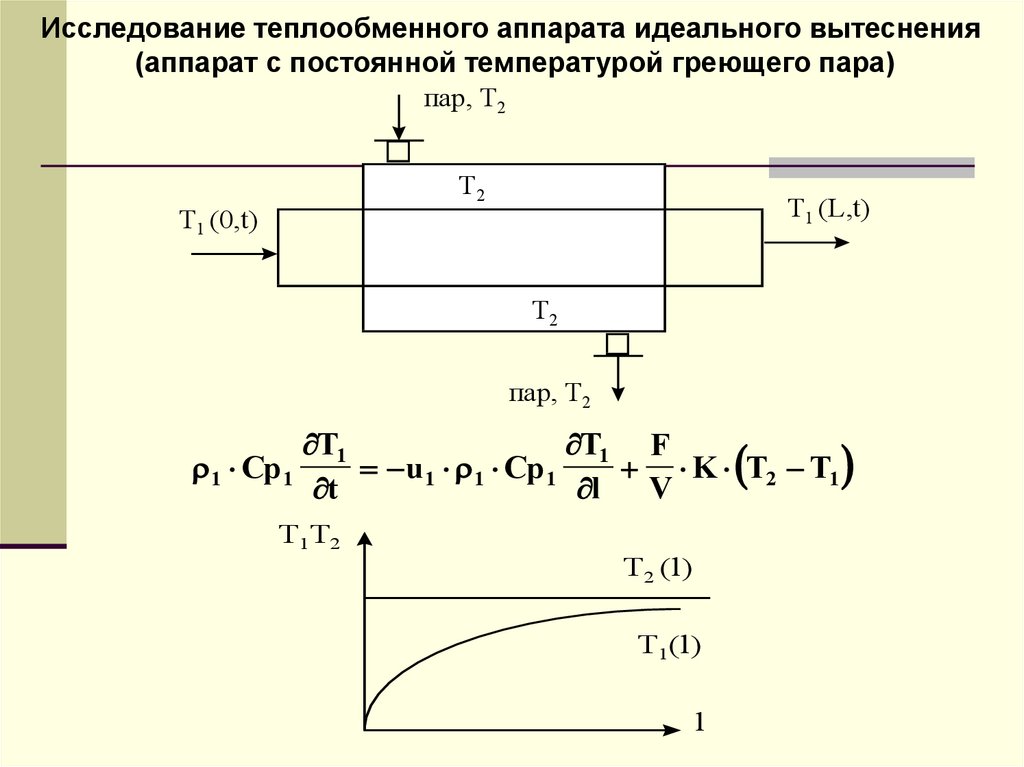

Исследование теплообменного аппарата идеального вытеснения(аппарат с постоянной температурой греющего пара)

пар, Т2

Т2

Т1 (L,t)

Т1 (0,t)

Т2

пар, Т2

T1

T1 F

1 Cp 1

u 1 1 Cp 1

K T2 T1

t

l

V

T1T2

T2 (l)

T1(l)

l

9.

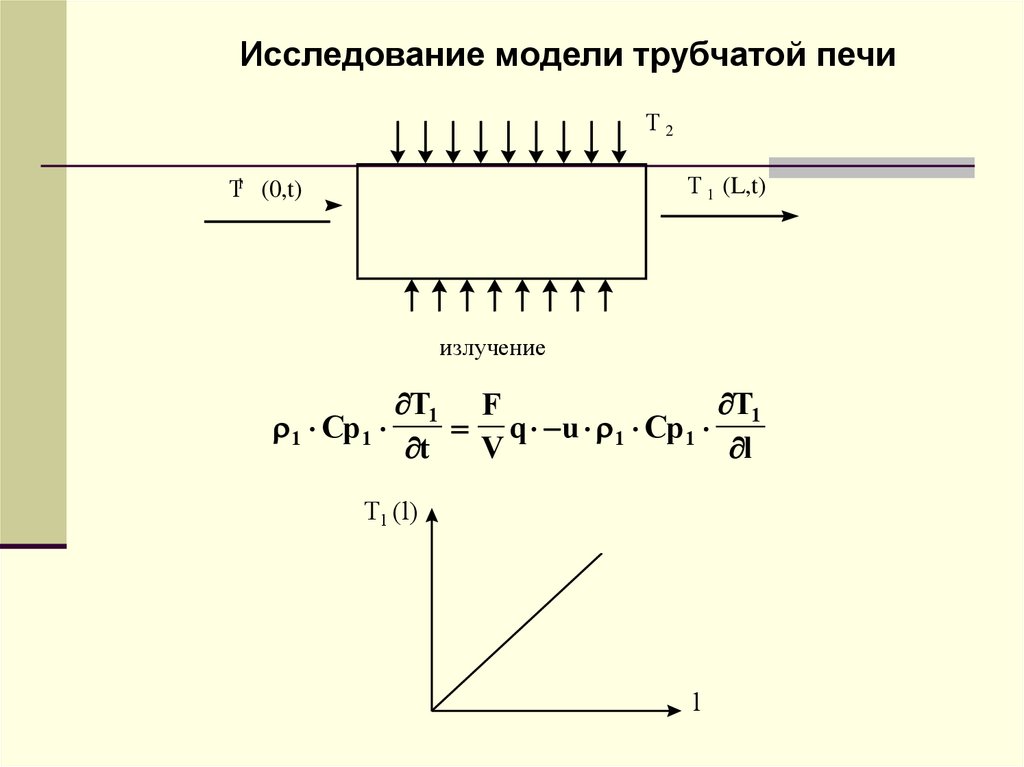

Исследование модели трубчатой печиТ2

Т 1 (L,t)

Т1 (0,t)

излучение

T1 F

T1

1 Сp 1

q u 1 Cp 1

t

V

l

Т1 (l)

l

10.

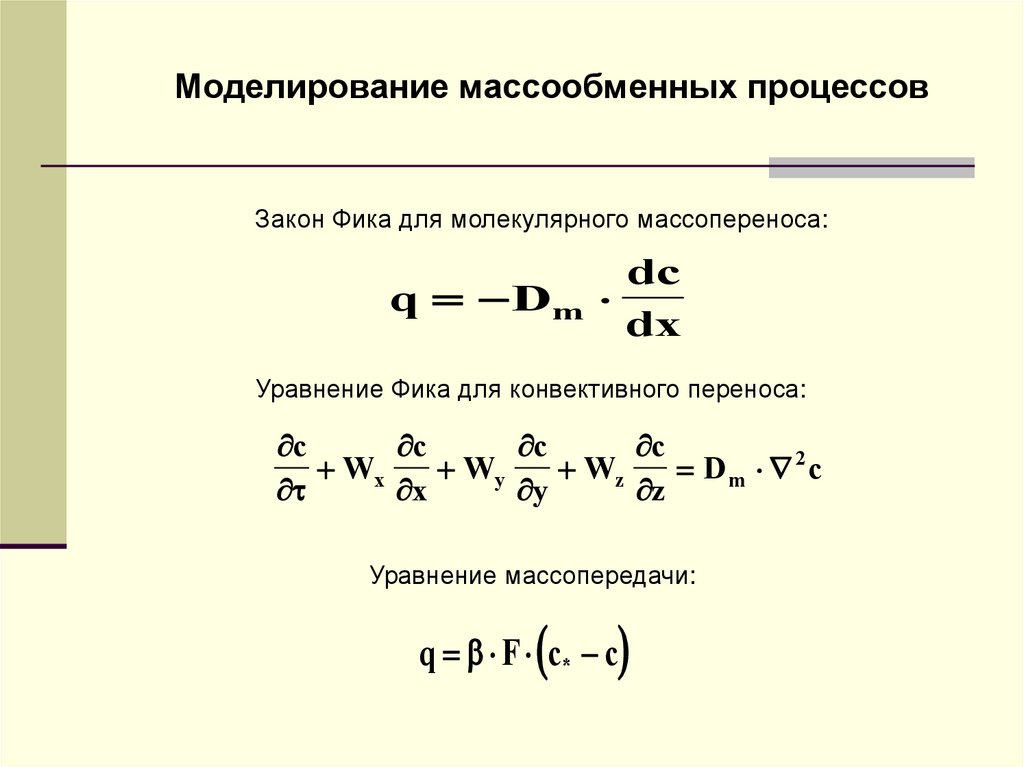

Моделирование массообменных процессовЗакон Фика для молекулярного массопереноса:

q Dm

dc

dx

Уравнение Фика для конвективного переноса:

c

c

c

c

Wx

Wy

Wz

Dm 2c

x

y

z

Уравнение массопередачи:

q F c* c

11.

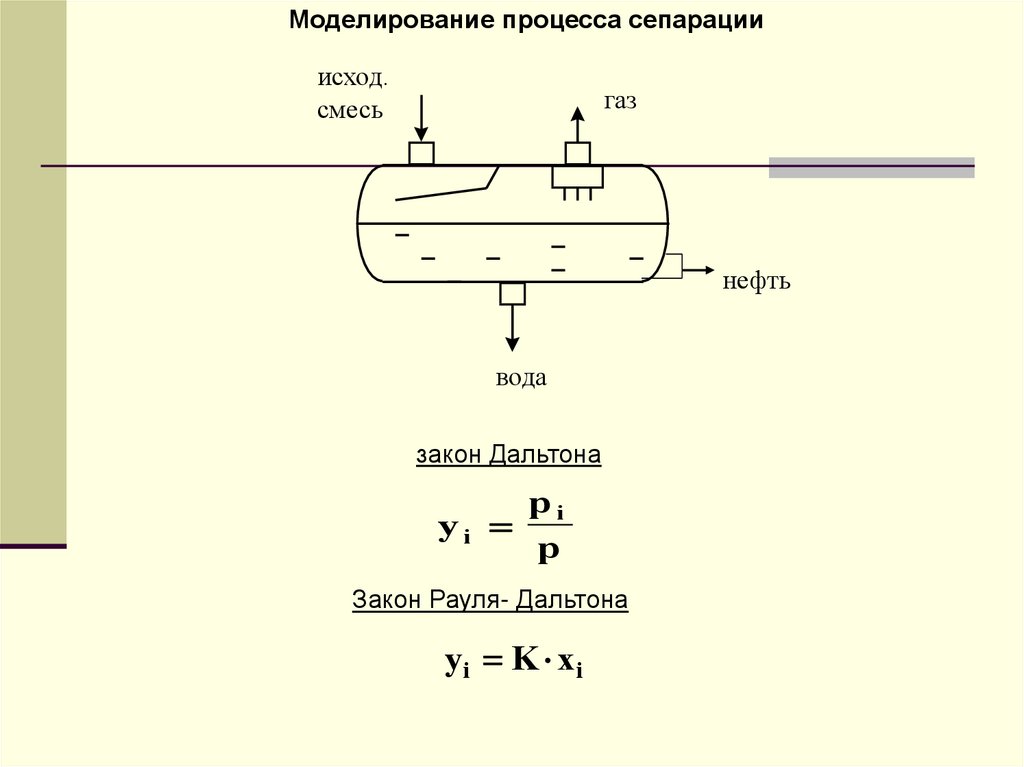

Моделирование процесса сепарацииисход.

смесь

газ

нефть

вода

закон Дальтона

pi

yi

p

Закон Рауля- Дальтона

yi K xi

12.

Математическая модель процесса сепарации(однократного испарения) для многофазного процесса

Уравнения общего и покомпонентного материальных балансов

F ui G yi L xi

F G L

xi

ui

1 e K i 1

G

e

F

(доля отгона)

x y

i

K

i

1

p0 ,i

p

(константа фазового равновесия)

13.

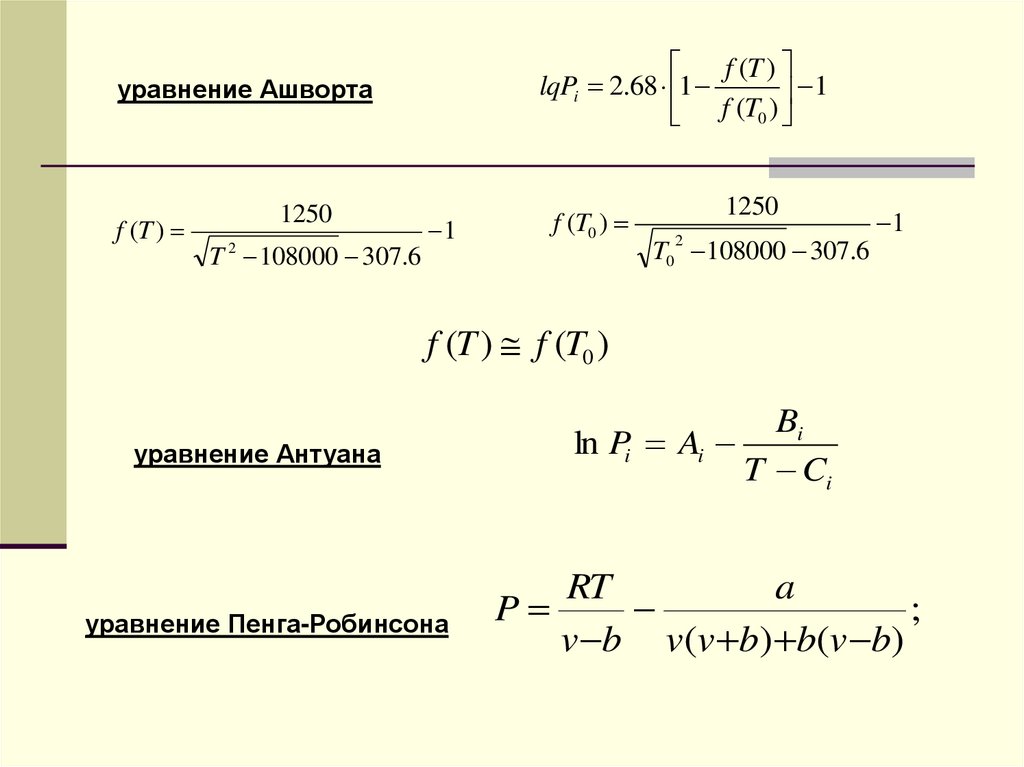

f (T )lqPi 2.68 1

1

f (T0 )

уравнение Ашворта

f (T )

1250

T 2 108000 307.6

f (T0 )

1

1250

T0 108000 307.6

2

1

f (T ) f (T0 )

Bi

ln Pi Ai

T Ci

уравнение Антуана

уравнение Пенга-Робинсона

P

RT

a

;

v b v(v b) b(v b)

14.

Банкизображений

аппаратов

Автоматизированное

формирование

технологической схемы

Банк

физико-химических

параметров

Операционная

среда

Банк

управляющих

параметров

Банк

моделей

аппаратов

Одноступенчатая и

многоступенчатая

сепарация

Каплеобразование

Отстаивание

Рисунок1. – Структура моделирующей системы технологии промысловой подготовки нефти.

15.

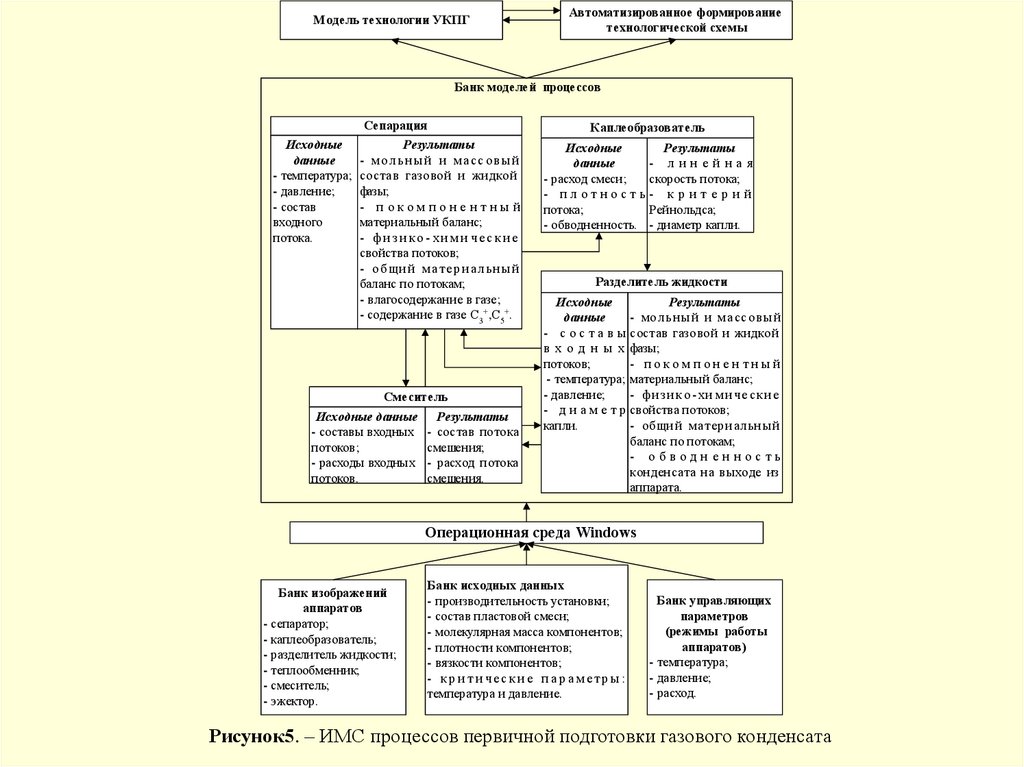

Модель технологии УКПГАвтоматизированное формирование

технологической схемы

Банк моделей процессов

Сепарация

Исходные

данные

- температура;

- давление;

- состав

входного

потока.

Каплеобразователь

Результаты

- мо ль н ый и масс ов ый

состав газовой и жи дкой

фазы;

- п окомпоне нт ны й

материальный баланс;

- ф и з и ко - х и м и ч е с к и е

свойства потоков;

- о б щи й м а т е р и а л ь н ы й

баланс по потокам;

- влагосодержание в газе;

- содержание в газе С 3+,С5+.

Смеситель

Исходные данные

- составы входных

потоков;

- расходы входных

потоков.

Результаты

- состав потока

смешения;

- расход п отока

смешения.

Исходные

данные

- расход смеси;

- плотность

потока;

- обводненность.

Результаты

- линей ная

скорость потока;

- критерий

Рейнольдса;

- диаметр капли.

Разделитель жидкости

Исходные

данные

- составы

в хо д н ы х

потоков;

- температура;

- давление;

- диаметр

капли.

Результаты

- мо ль н ый и м а сс о вы й

состав газовой и жидкой

фазы;

- по ко м п он е н т ны й

материальный баланс;

- фи з и к о - хи м и ч е с ки е

свойства потоков;

- общи й ма тери альн ый

баланс по потокам;

- обводн енность

конден сата н а выходе из

аппарата.

Операционная среда Windows

Банк изображений

аппаратов

- сепаратор;

- каплеобразователь;

- разделитель жидкости;

- теплообменник;

- смеситель;

- эжектор.

Банк исходных данных

- производительность установки;

- состав пластовой смеси;

- молекулярная масса компонентов;

- плотности компонентов;

- вязкости компонентов;

- кр и т и че с ки е п а р а мет р ы :

температура и давление.

Банк управляющих

параметров

(режимы работы

аппаратов)

- температура;

- давление;

- расход.

Рисунок5. – ИМС процессов первичной подготовки газового конденсата

16.

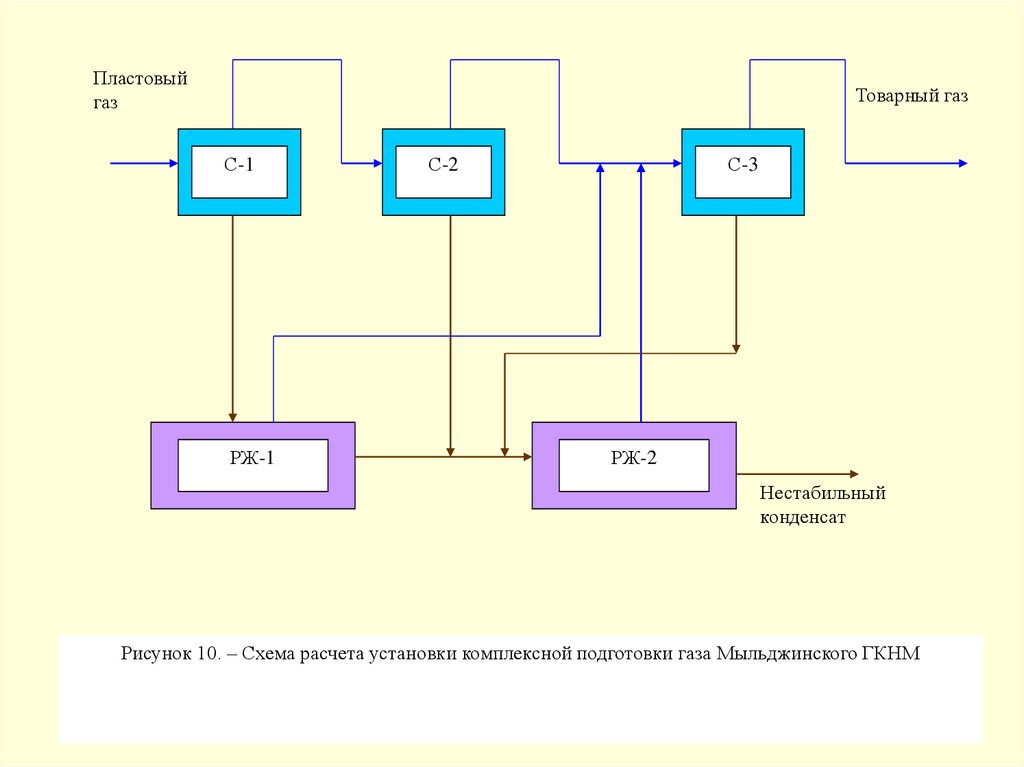

Пластовыйгаз

Товарный газ

С-1

РЖ-1

С-2

С-3

РЖ-2

Нестабильный

конденсат

Рисунок 10. – Схема расчета установки комплексной подготовки газа Мыльджинского ГКНМ

17.

Банкизображений

аппаратов

Банк

физико-химических

параметров

Операционная

среда

Автоматизированное

формирование

технологической схемы

Банк

управляющих

параметров

Банк

моделей

аппаратов

Рисунок 13. – Структура моделирующей системы.

Отстаивание

Каплеобразование

КПД

Динамические модели

Сепарация

с учетом

Отстаивание

Каплеобразование

Сепарация

Статические модели

18.

Рисунок 14. – Структура формирования динамической модели МС.Гидродинамика

газовыделения

Разделение жидкостей

Разделитель

Вертикальная осадительная секция

Прямоточные центробежные элементы

Циклон

Сепаратор

Горизонтальная

осадительная секция

Насадочная секция

Подводящий трубопровод

Учет дисперсии распределения

Динамические модели

с учетом коэффициента

эффективности

Выветриватель

19.

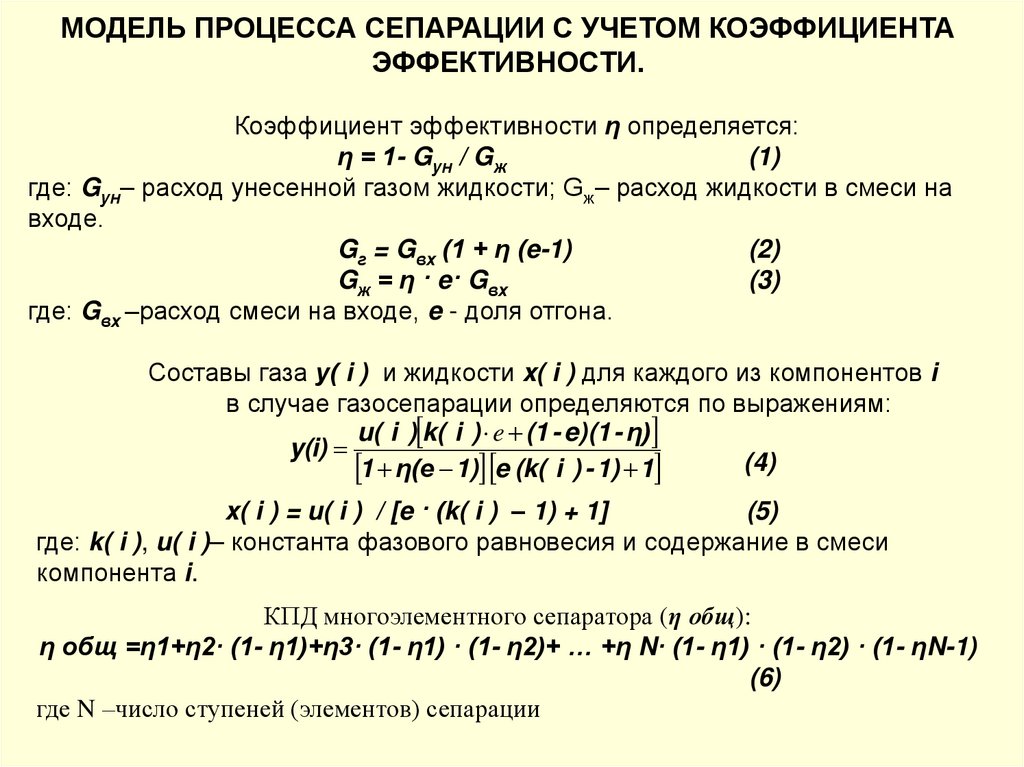

МОДЕЛЬ ПРОЦЕССА СЕПАРАЦИИ С УЧЕТОМ КОЭФФИЦИЕНТАЭФФЕКТИВНОСТИ.

Коэффициент эффективности η определяется:

η = 1- Gун / Gж

(1)

где: Gун– расход унесенной газом жидкости; Gж– расход жидкости в смеси на

входе.

Gг = Gвх (1 + η (e-1)

(2)

Gж = η · e· Gвх

(3)

где: Gвх –расход смеси на входе, e - доля отгона.

Составы газа у( i ) и жидкости x( i ) для каждого из компонентов i

в случае газосепарации определяются по выражениям:

u( i ) k( i ) e (1 - e)(1 - η)

y(i)

(4)

1 η(e 1) e (k( i ) - 1) 1

x( i ) = u( i ) / [e · (k( i ) – 1) + 1]

(5)

где: k( i ), u( i )– константа фазового равновесия и содержание в смеси

компонента i.

КПД многоэлементного сепаратора (η общ):

η общ =η1+η2· (1- η1)+η3· (1- η1) · (1- η2)+ … +η N· (1- η1) · (1- η2) · (1- ηN-1)

(6)

где N –число ступеней (элементов) сепарации

20.

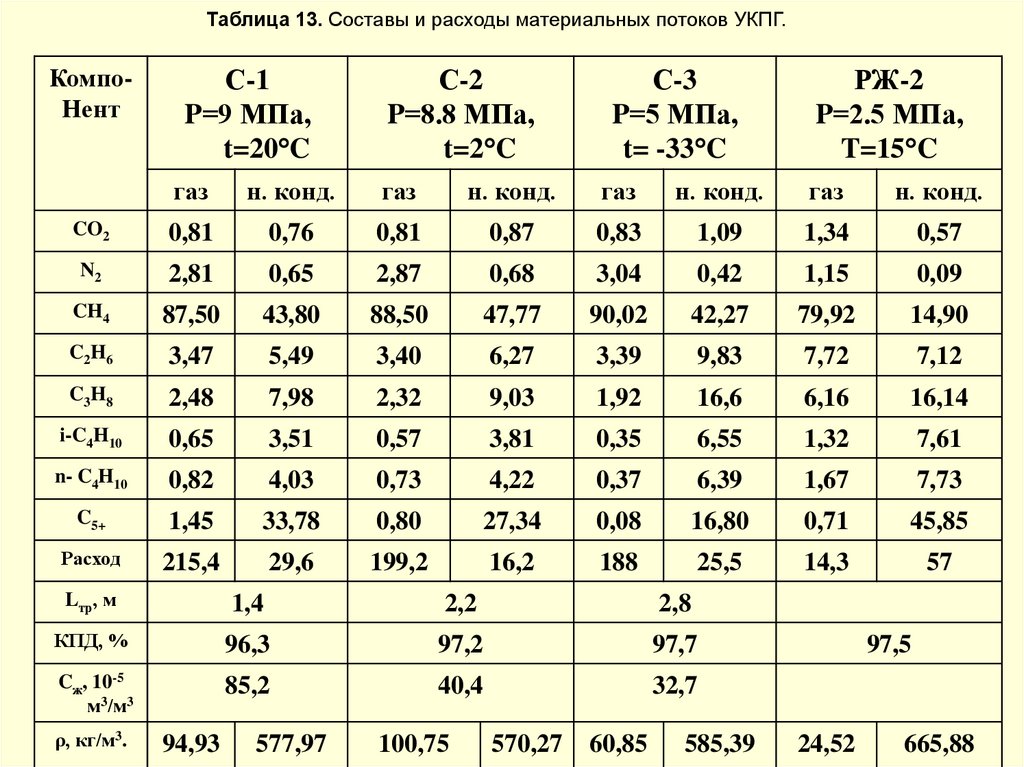

Таблица 13. Составы и расходы материальных потоков УКПГ.КомпоНент

С-1

P=9 МПа,

t=20 C

С-2

P=8.8 МПа,

t=2 C

С-3

P=5 МПа,

t= -33 C

РЖ-2

P=2.5 МПа,

T=15 C

газ

н. конд.

газ

н. конд.

газ

н. конд.

газ

н. конд.

CO2

0,81

0,76

0,81

0,87

0,83

1,09

1,34

0,57

N2

2,81

0,65

2,87

0,68

3,04

0,42

1,15

0,09

CH4

87,50

43,80

88,50

47,77

90,02

42,27

79,92

14,90

C2H6

3,47

5,49

3,40

6,27

3,39

9,83

7,72

7,12

C3H8

2,48

7,98

2,32

9,03

1,92

16,6

6,16

16,14

i-C4H10

0,65

3,51

0,57

3,81

0,35

6,55

1,32

7,61

n- C4H10

0,82

4,03

0,73

4,22

0,37

6,39

1,67

7,73

C5+

1,45

33,78

0,80

27,34

0,08

16,80

0,71

45,85

Расход

215,4

29,6

199,2

16,2

188

25,5

14,3

57

Lтр, м

1,4

2,2

2,8

КПД, %

96,3

97,2

97,7

Cж, 10-5

м3/м3

85,2

40,4

32,7

ρ, кг/м3.

94,93

577,97

100,75

570,27

60,85

585,39

97,5

24,52

665,88

21.

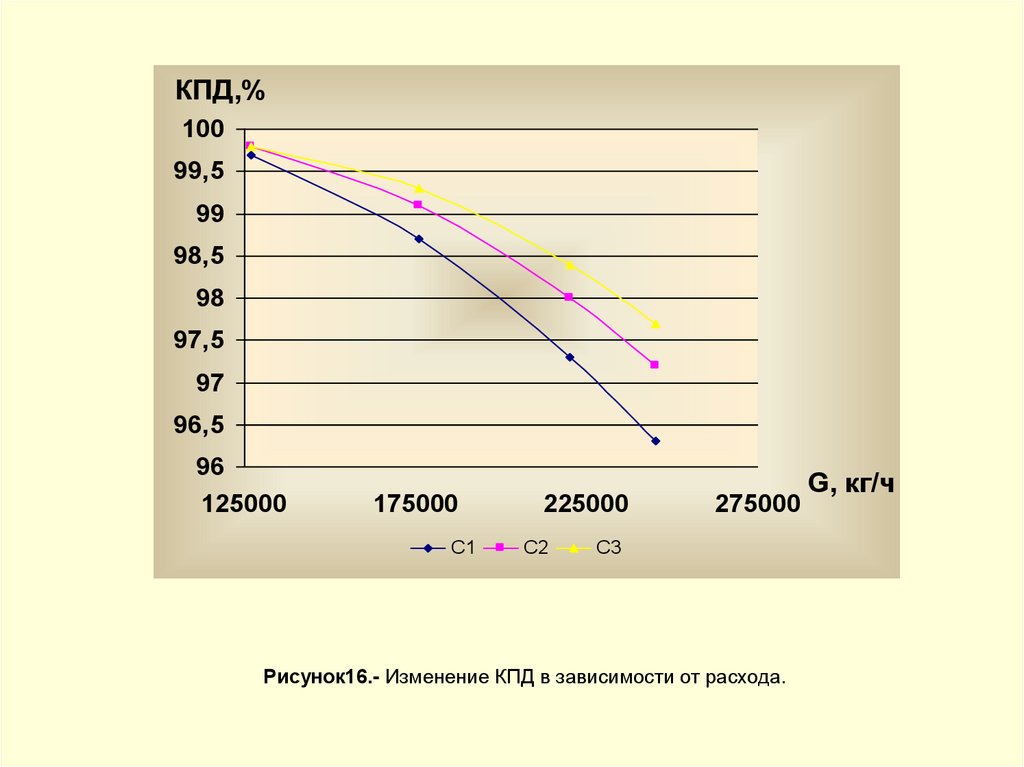

КПД,%100

99,5

99

98,5

98

97,5

97

96,5

96

125000

175000

C1

225000

C2

275000

C3

Рисунок16.- Изменение КПД в зависимости от расхода.

G, кг/ч

22.

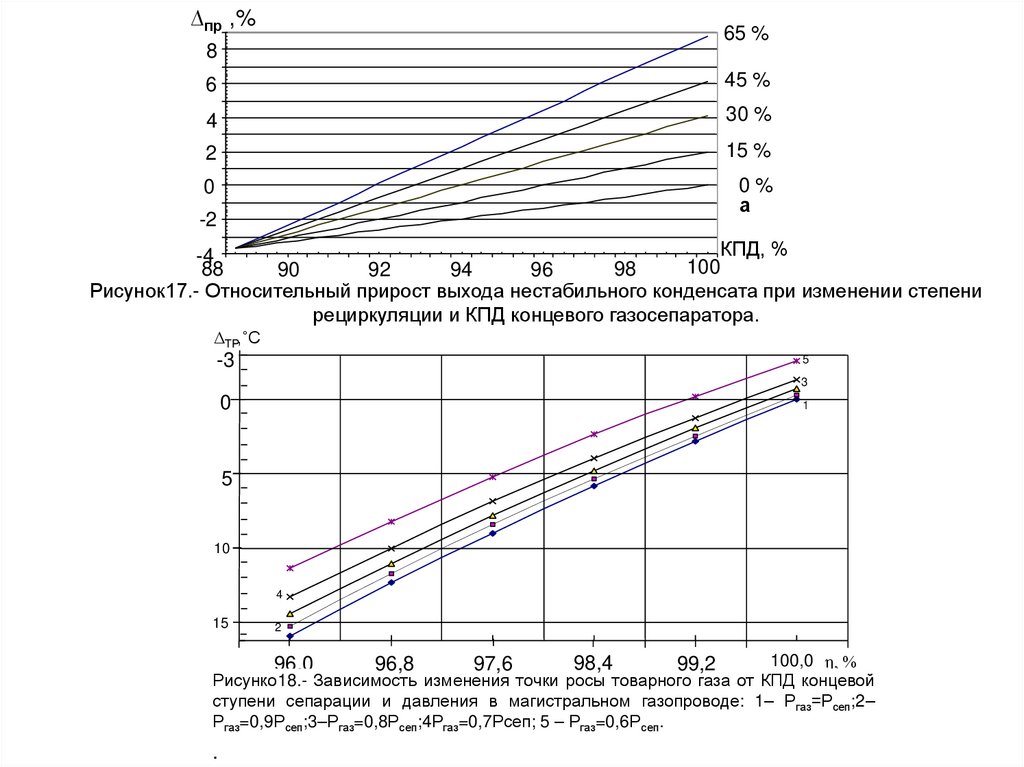

∆пр ,%65 %

8

6

45 %

4

30 %

2

15 %

0

0%

а

-2

КПД, %

-4

100

88

98

90

92

94

96

Рисунок17.- Относительный прирост выхода нестабильного конденсата при изменении степени

рециркуляции и КПД концевого газосепаратора.

ΔТР,˚С

-3

5

3

0

1

5

10

4

15

2

100,0 η, %

98,4

96,0

96,8

97,6

99,2

Рисунко18.- Зависимость изменения точки росы товарного газа от КПД концевой

ступени сепарации и давления в магистральном газопроводе: 1– Ргаз=Рсеп;2–

Ргаз=0,9Рсеп;3–Ргаз=0,8Рсеп;4Ргаз=0,7Рсеп; 5 – Ргаз=0,6Рсеп.

.

23.

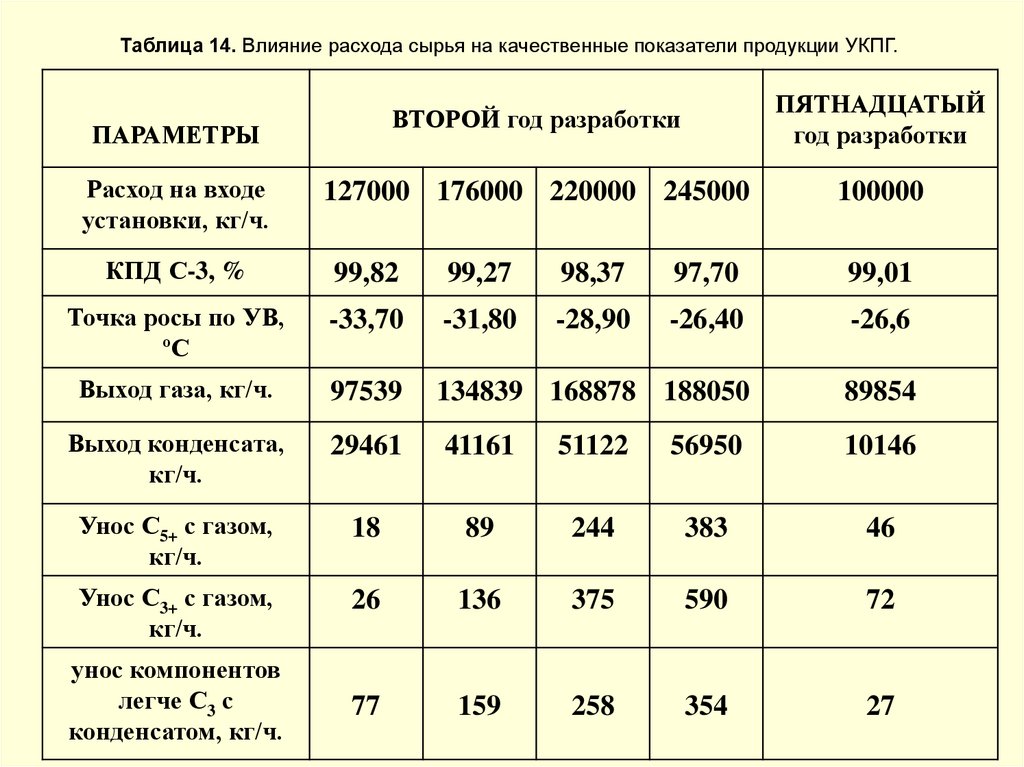

Таблица 14. Влияние расхода сырья на качественные показатели продукции УКПГ.ВТОРОЙ год разработки

ПЯТНАДЦАТЫЙ

год разработки

127000 176000 220000 245000

100000

ПАРАМЕТРЫ

Расход на входе

установки, кг/ч.

КПД С-3, %

99,82

99,27

98,37

97,70

99,01

Точка росы по УВ,

ºС

-33,70

-31,80

-28,90

-26,40

-26,6

Выход газа, кг/ч.

97539

134839 168878 188050

89854

Выход конденсата,

кг/ч.

29461

41161

51122

56950

10146

Унос С5+ с газом,

кг/ч.

18

89

244

383

46

Унос С3+ с газом,

кг/ч.

26

136

375

590

72

унос компонентов

легче С3 с

конденсатом, кг/ч.

77

159

258

354

27

24.

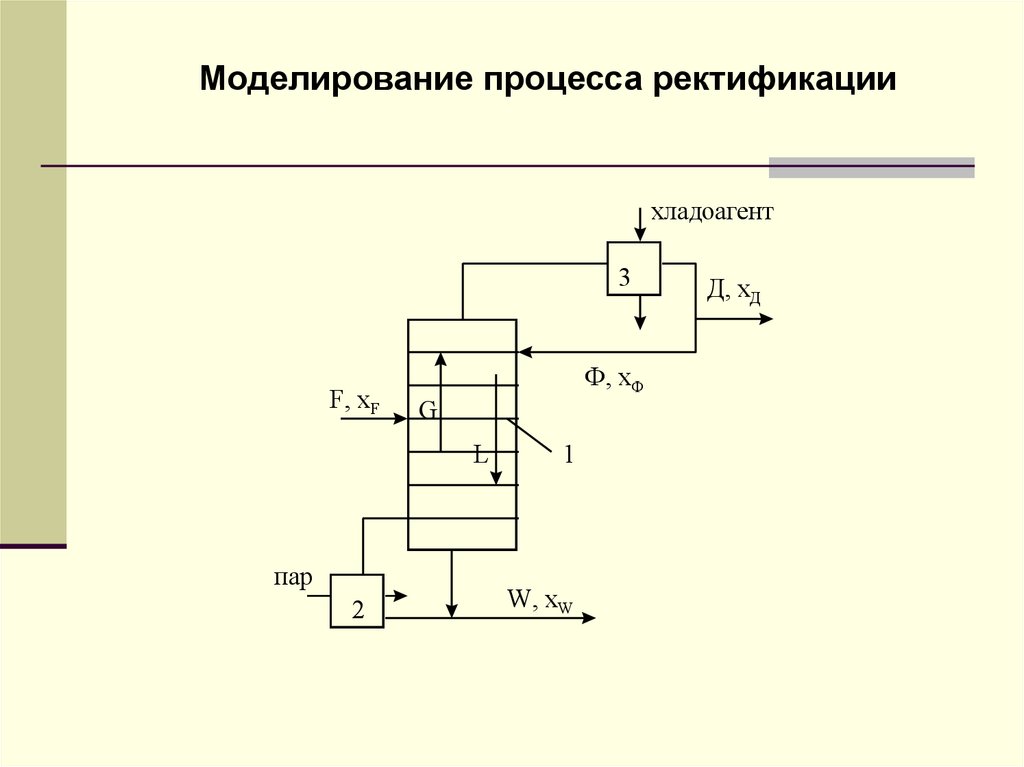

Моделирование процесса ректификациихладоагент

3

F, xF

Ф, xФ

G

L

пар

2

1

W, xW

Д, xД

25.

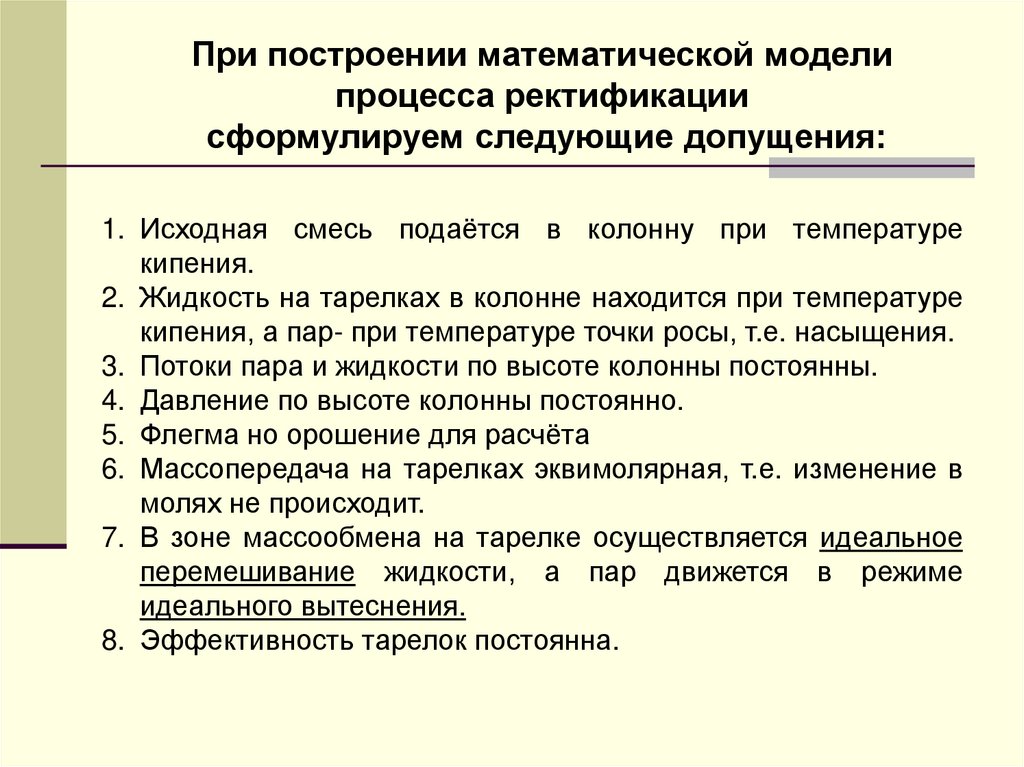

При построении математической моделипроцесса ректификации

сформулируем следующие допущения:

1. Исходная смесь подаётся в колонну при температуре

кипения.

2. Жидкость на тарелках в колонне находится при температуре

кипения, а пар- при температуре точки росы, т.е. насыщения.

3. Потоки пара и жидкости по высоте колонны постоянны.

4. Давление по высоте колонны постоянно.

5. Флегма но орошение для расчёта

6. Массопередача на тарелках эквимолярная, т.е. изменение в

молях не происходит.

7. В зоне массообмена на тарелке осуществляется идеальное

перемешивание жидкости, а пар движется в режиме

идеального вытеснения.

8. Эффективность тарелок постоянна.

26.

Газдеэтанизации

На

факе

л

ВХ-1

Нестабильный

конденсат

27

14

12

10

25

22

20

18

К-1

К-2

ВХ-1

Е-2

Е-1

Т

Т

Н

3

ВХ-2

ПБФ

Стабильны

й конденсат

П-1

П-2

Н

1

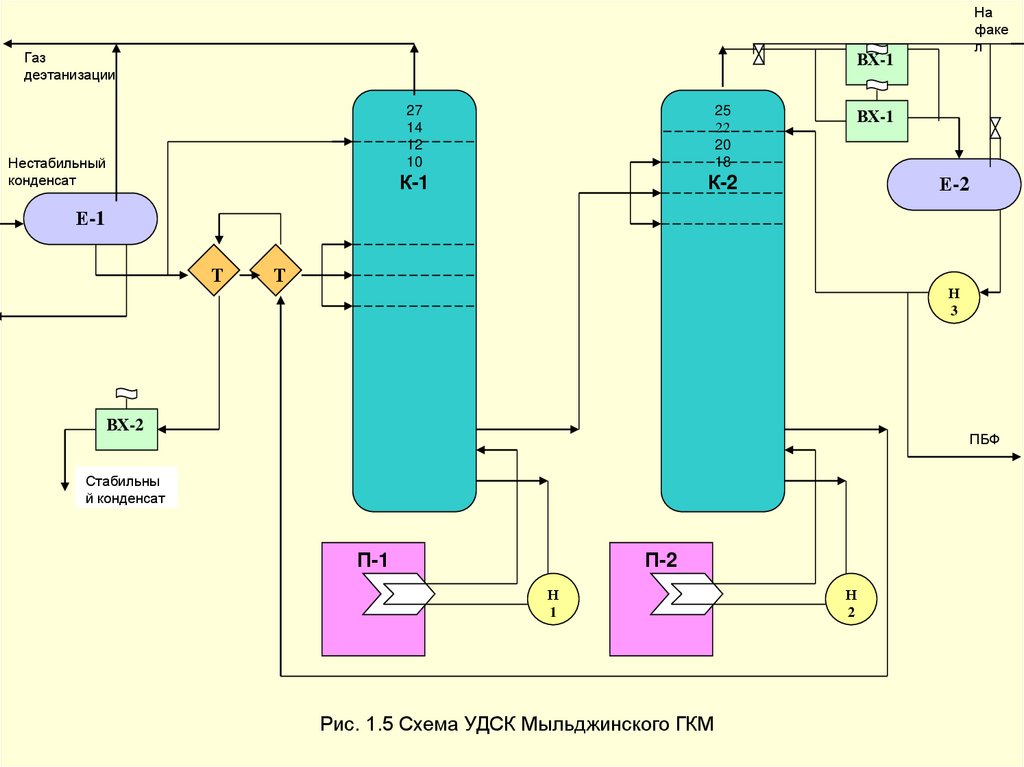

Рис. 1.5 Схема УДСК Мыльджинского ГКМ

Н

2

27.

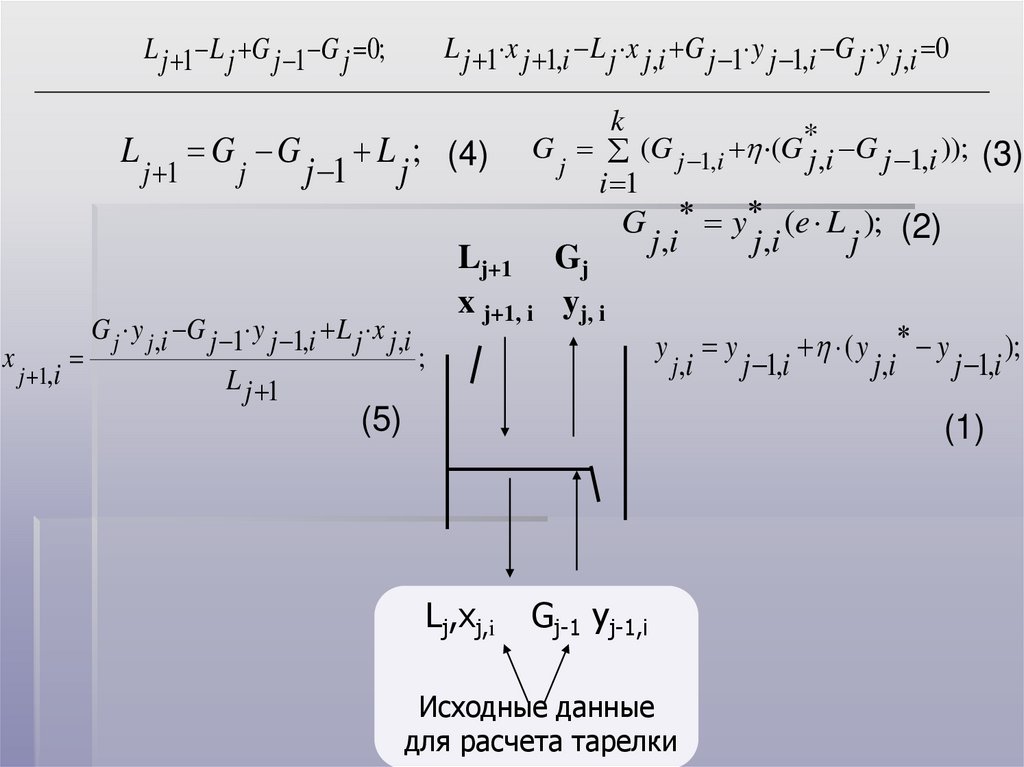

L j 1 L j G j 1 G j 0;L

x

j 1,i

j 1

G G

j

L j 1 x j 1,i L j x j,i G j 1 y j 1,i G j y j,i 0

L ; (4)

j 1 j

G j y j,i G j 1 y j 1,i L j x j,i

L j 1

k

G (G j 1,i (G*j ,i G j 1,i )); (3)

j

i 1

Lj+1 Gj

x j+1, i yj, i

G y (e L ); (2)

j,i

j,i

j

y

;

j,i

(5)

y

( y y

);

j 1,i

j,i

j 1,i

(1)

Lj,xj,i

Gj-1 yj-1,i

Исходные данные

для расчета тарелки

28.

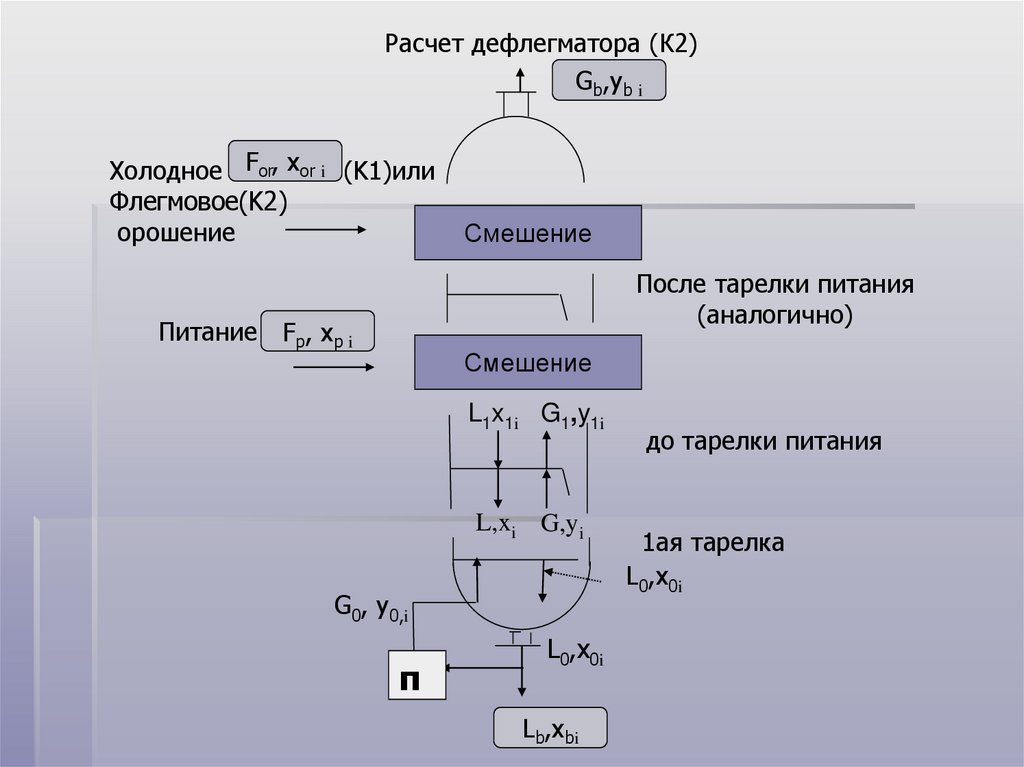

Расчет дефлегматора (К2)Gb,yb i

Холодное For, xor i (K1)или

Флегмовое(K2)

орошение

Смешение

После тарелки питания

(аналогично)

Питание Fp, xp i

Смешение

L1x1i G1,y1i

L,xi G,yi

G0, y0,i

п

L0,x0i

Lb,xbi

до тарелки питания

1ая тарелка

L0,x0i

29.

Результаты расчета колонны деэтанизации К1.Содкржание, %мольн.

Вещество

Нестаб.

Конд.

Метан-этановая

фракция

Деэтанизированный

конденсат

Расчет

Эксперимент

Δ,%

Расчет

Эксперимент

Δ,%

Метан

10,73

53,52

54,51

1,8

1,25

1,01

19,2

Этан

6,56

25,86

25,18

2,7

2,28

2,34

2,7

Пропан

15,49

15,32

14,23

7,7

15,53

15,73

1,3

И-бутан

7,51

2,39

2,10

12

8,65

8,71

0,7

Н-бутан

11,47

2,03

2,01

1,0

13,56

13,59

0,2

И-пентан

7,2

0,46

0,43

6,9

8,69

8,71

0,23

Н-пентан

7,35

0,35

0,31

11,4

8,90

8,92

0,2

С6+

33,69

0,0

0,0

-

41,14

41,20

0,15

Расход,кг/ч

31243

2142

2146

-

29093

29097

-

30.

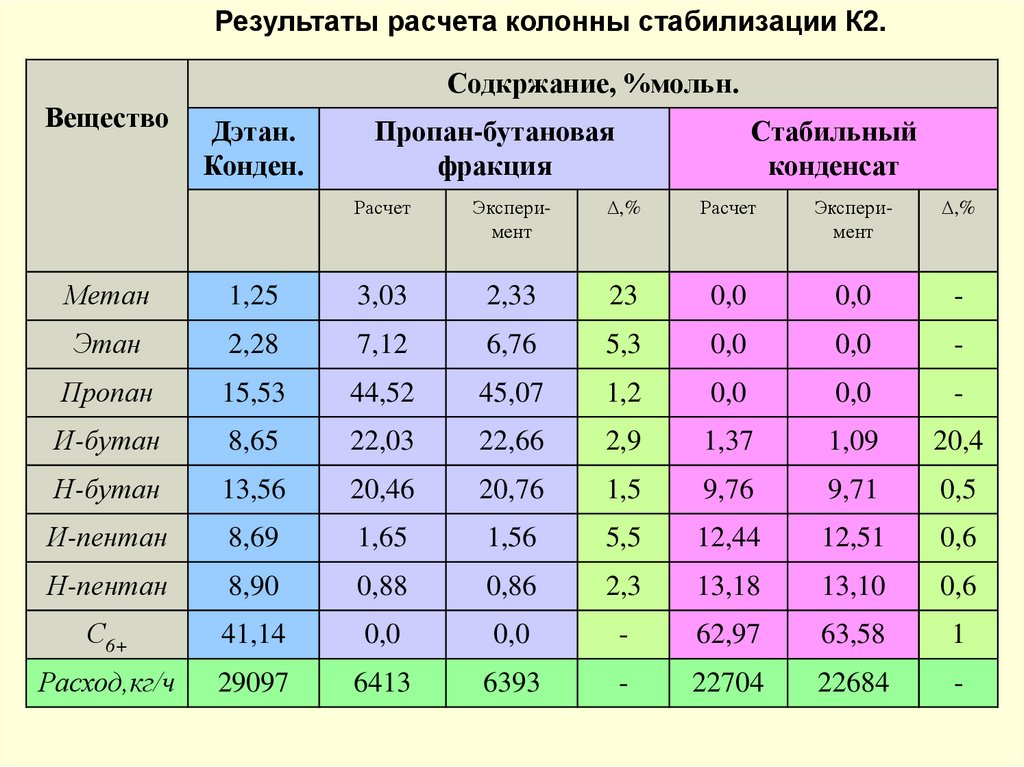

Результаты расчета колонны стабилизации К2.Содкржание, %мольн.

Вещество

Дэтан.

Конден.

Пропан-бутановая

фракция

Стабильный

конденсат

Расчет

Эксперимент

Δ,%

Расчет

Эксперимент

Δ,%

Метан

1,25

3,03

2,33

23

0,0

0,0

-

Этан

2,28

7,12

6,76

5,3

0,0

0,0

-

Пропан

15,53

44,52

45,07

1,2

0,0

0,0

-

И-бутан

8,65

22,03

22,66

2,9

1,37

1,09

20,4

Н-бутан

13,56

20,46

20,76

1,5

9,76

9,71

0,5

И-пентан

8,69

1,65

1,56

5,5

12,44

12,51

0,6

Н-пентан

8,90

0,88

0,86

2,3

13,18

13,10

0,6

С6+

41,14

0,0

0,0

-

62,97

63,58

1

Расход,кг/ч

29097

6413

6393

-

22704

22684

-

31.

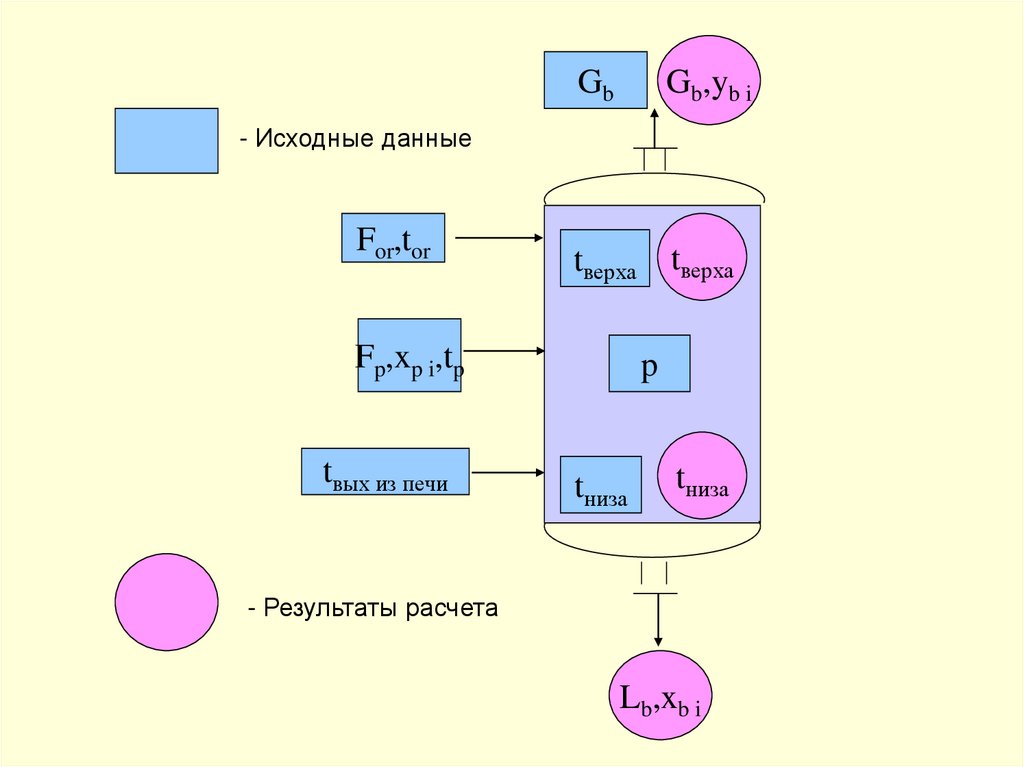

GbGb,yb i

- Исходные данные

For,tor

tверха tверха

Fp,xp i,tp

tвых из печи

p

tниза

tниза

- Результаты расчета

Lb,xb i

32.

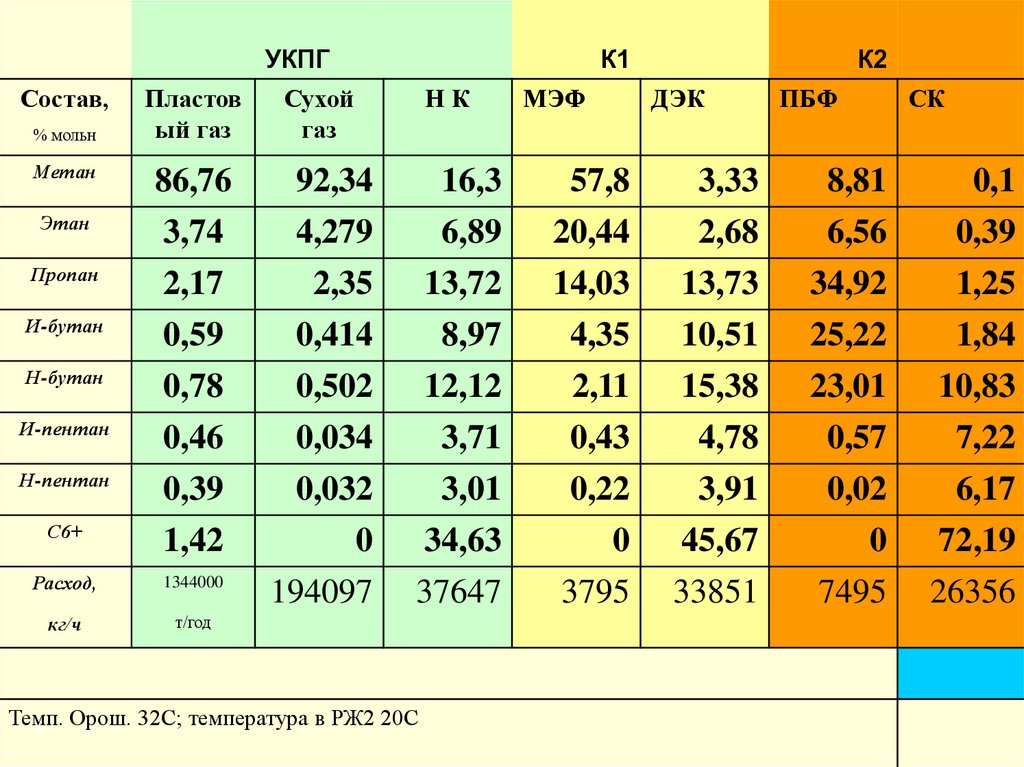

УКПГСостав,

% мольн

Метан

Пластов

ый газ

К1

Сухой

газ

НК

МЭФ

К2

ДЭК

ПБФ

СК

86,76

3,74

92,34

4,279

16,3

6,89

57,8

20,44

3,33

2,68

8,81

6,56

0,1

0,39

2,17

0,59

0,78

2,35

0,414

0,502

13,72

8,97

12,12

14,03

4,35

2,11

13,73

10,51

15,38

34,92

25,22

23,01

1,25

1,84

10,83

0,46

0,39

1,42

0,034

0,032

0

3,71

3,01

34,63

0,43

0,22

0

4,78

3,91

45,67

0,57

0,02

0

7,22

6,17

72,19

Расход,

1344000

194097

37647

3795

33851

7495

26356

кг/ч

т/год

Этан

Пропан

И-бутан

Н-бутан

И-пентан

Н-пентан

С6+

Темп. Орош. 32С; температура в РЖ2 20С

Математика

Математика Химия

Химия