Похожие презентации:

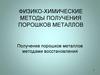

Исходные данные по физико-химическим показателям смолы

1.

Исходные данные по физико-химическим показателям смолы.Значения для марок и сортов

А

Наименование показателя

Б

Iс

II с

Iс

II с

1. Плотность при 200 С, кг/м3, не более

1200

1220

1220

1240

2. Массовая доля воды %, не более

3,0

4,0

3,0

4,0

3. Массовая доля веществ, нерастворимых в

толуоле ( -фракция),% не более

8

-

-

-

4. Массовая доля веществ, нерастворимых в

хинолине ( 1-фракция), % не более

3

4

-

-

5. Зольность, % не более

0,08

0,10

0,08

0,10

Участок подготовки каменноугольной смолы к разгонке и отгрузки готовой продукции

предназначен для:

- приема каменноугольной смолы с участков улавливания 1 и 2 блоков ЦУПХП;

- слива привозной каменноугольной смолы;

-приема газового конденсата из сетей комбината при проведении их пропарок;

-- приема прессовых оттеков с участка кристаллизации нафталина;

- усреднения и хранения смолы;

- передачи по трубопроводам смолы на участок непрерывной разгонки смолы;

- подготовки и усреднения готовой продукции;

- отгрузки готовой продукции потребителям.

2.

Схема склада смолы коксохимического завода:1- сливной резервуар; 2 – подземные хранилища; 3.5,7 – насосы; 4 – наземные хранилища; 6 –

хранилище нафталинсодержащих масел; 8 - сборник надсмольной воды

3.

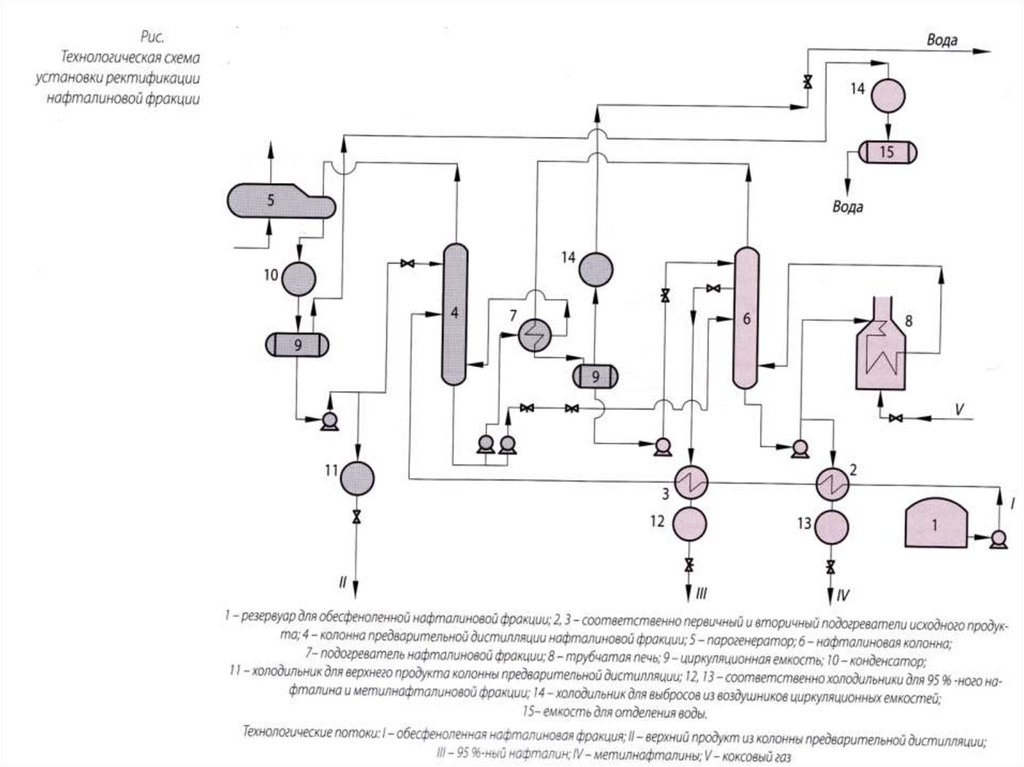

Технологическая схема фракционирования каменноугольной смолы в одноколонном агрегате:1 – хранилище смолы; 2,7,16 – насосы; 3 – хранилище обезвоженной смолы; 4 – испаритель первой ступени; 5, 12 –

конденсаторы; 6, 13 – сепараторы; 8 – трубчатая печь; 9- испаритель второй ступени; 10 – емкость пека; 11 –

фракционная колонна; 14 – промежуточный сборник; 15, 18 – сборники; 17 – холодильники; А – антраценовая

фракция; Б – поглотительная фракция; В – нафталиновая фракция; Г – фенольная фракция

4.

Установка непрерывной разгонки смолыи установка окисления пека блока ПХП

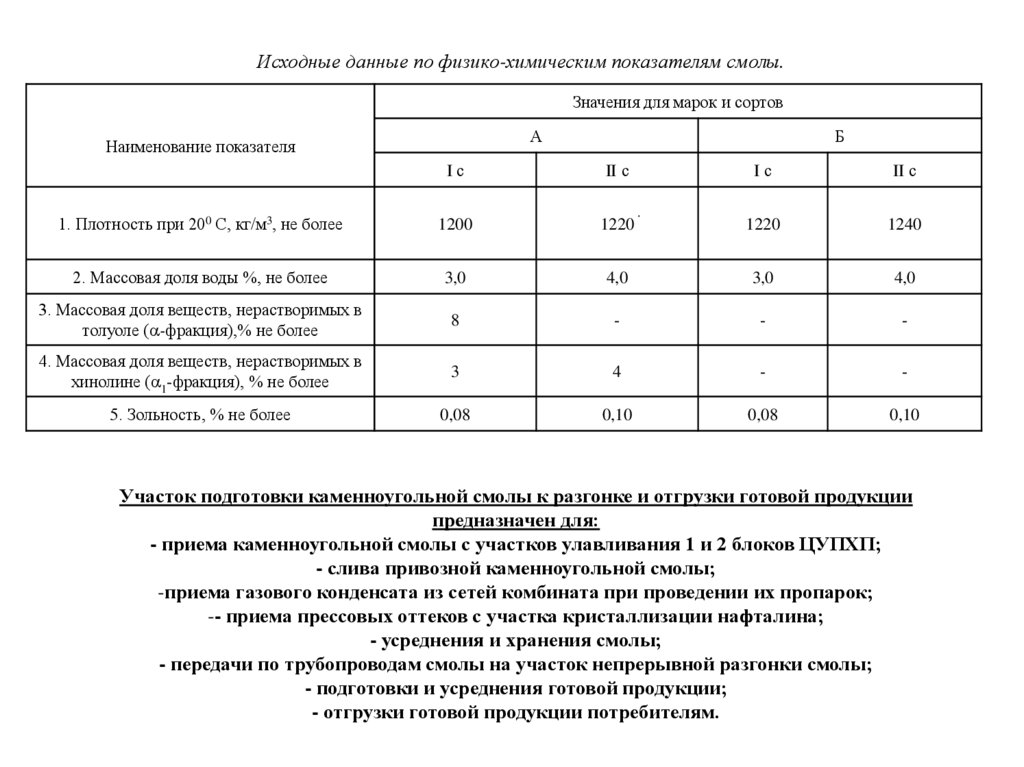

5. Рекомендованный режим работы агрегата непрерывной разгонки смолы

Единицаизмерения

Показатели

кПа

кгс/см²

110 - 450

(1,1 – 4,5)

кПа

кгс/см²

450 – 950

(1,1 – 9,5)

кПа

кгс/см²

1 - 50

(0,01 – 0,5)

кПа

кгс/см²

1 - 50

(0,01 – 0,5)

Расход смолы на первую ступень трубчатой печи

м3 /ч

15 – 32

Расход смолы на вторую ступень трубчатой печи

м3 /ч

14 – 31

Наименование параметров

Давление смолы:

печи

На линии нагнетания в первую ступень трубчатой

На линии нагнетания во вторую ступень

трубчатой печи

Давление паров в испарителе второй ступени

Давление паров в нижней части

ректификационной колонны

6. Температура смолы:

До первой ступени трубчатой печи

0

С

70 – 110

После первой ступени трубчатой печи

0

С

130 – 140

После второй ступени трубчатой печи

0

С

385 – 415

Антраценового масла и фракции

0

С

260 – 340

Поглотительной фракции

0

С

230 – 260

Нафталиновой фракции

0

С

205 – 230

Фенольной фракции

0

С

170 – 195

Паров после колонны

0

С

110 - 120

7. Температура фракций на тарелках отбора:

Концентрация раствора кальцинированной соды

%

7,0 - 8,0

РН смолы перед второй ступенью (лаб. анал.)

Содержание воды в смоле после 1 - й ступени

5 – 10

%

Не более 0,7

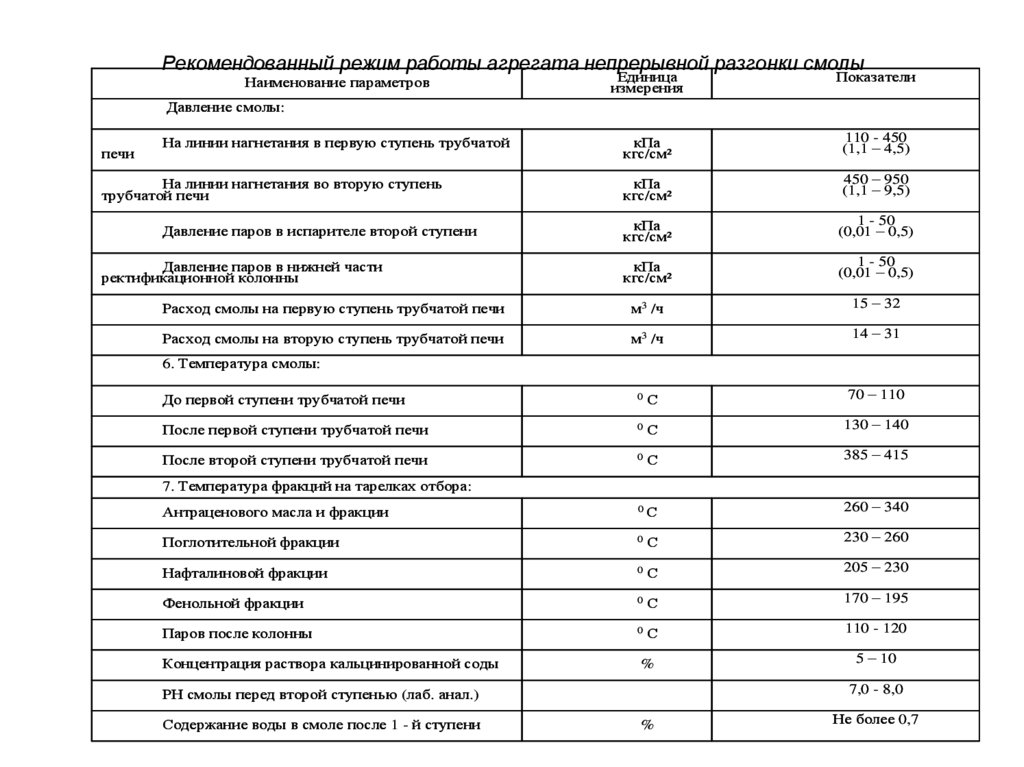

6.

Фракционный состав каменноугольной смолы при непрерывной разгонкеИсходная каменноугольная смола

100 %

Легкая фракция

0,1 % - 0,2 %

Фенольная фракция

0,8 - 1,5 %

Нафталиновая фракция

8 % - 12,0 %

Поглотительная фракция

4,0 % - 7,5 %

I - антраценовая фракция

21,0 % - 24,0 %

II - антраценовая фракция

1,5 % - 2,0 %

Пек каменноугольный

59,0 % - 64 %

Показатели качества обесфеноленного поглотительного масла.

Ед. измерения

Значение

показателя

Плотность при 20 0С

кг/м3

1045 – 1055

Массовая доля воды, не более

%

1,2

Массовая доля фенолов, не более

%

0,8

Массовая доля нафталина, не более

%

20,0

Объемная доля отгона до 230 0С, не

более

%

3,0

Объемная доля отгона до 300 0С, не

менее

%

96,0

Наименование показателя

С6Н5ОН + NaOH = С6Н5ОNa + H2O

7.

8.

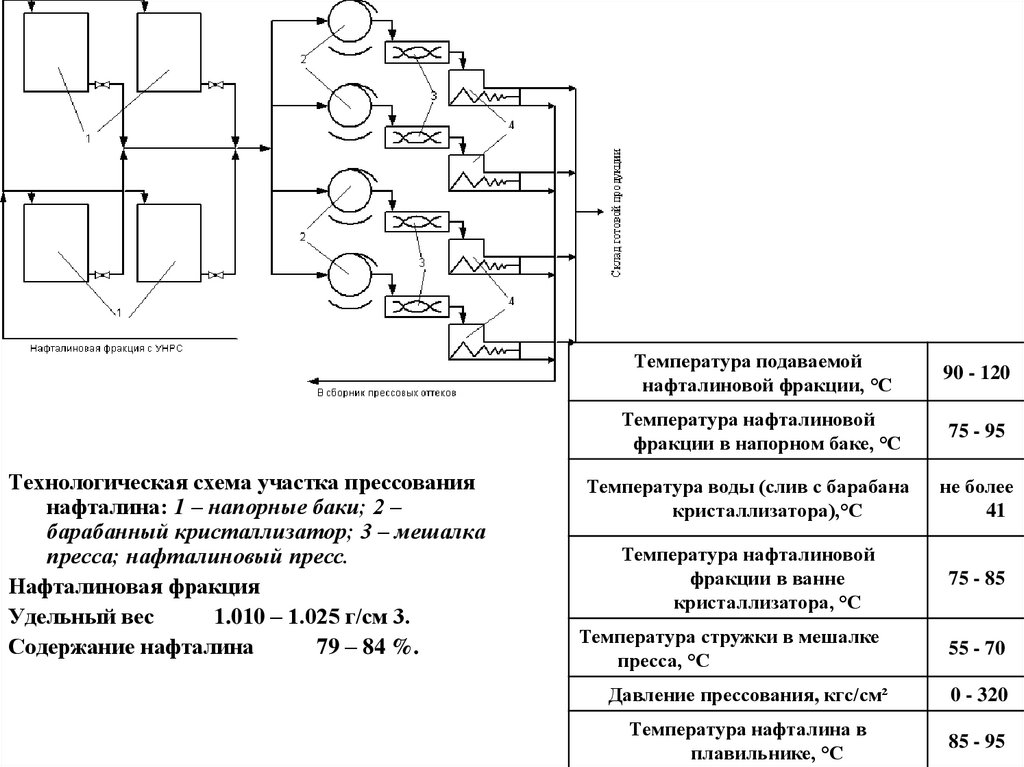

Технологическая схема участка прессованиянафталина: 1 – напорные баки; 2 –

барабанный кристаллизатор; 3 – мешалка

пресса; нафталиновый пресс.

Нафталиновая фракция

Удельный вес

1.010 – 1.025 г/см 3.

Содержание нафталина

79 – 84 %.

Температура подаваемой

нафталиновой фракции, °С

90 - 120

Температура нафталиновой

фракции в напорном баке, °С

75 - 95

Температура воды (слив с барабана

кристаллизатора),°С

не более

41

Температура нафталиновой

фракции в ванне

кристаллизатора, °С

75 - 85

Температура стружки в мешалке

пресса, °С

55 - 70

Давление прессования, кгс/см²

0 - 320

Температура нафталина в

плавильнике, °С

85 - 95

9. ЦУ Фото 16

Установка кристаллизации нафталина10.

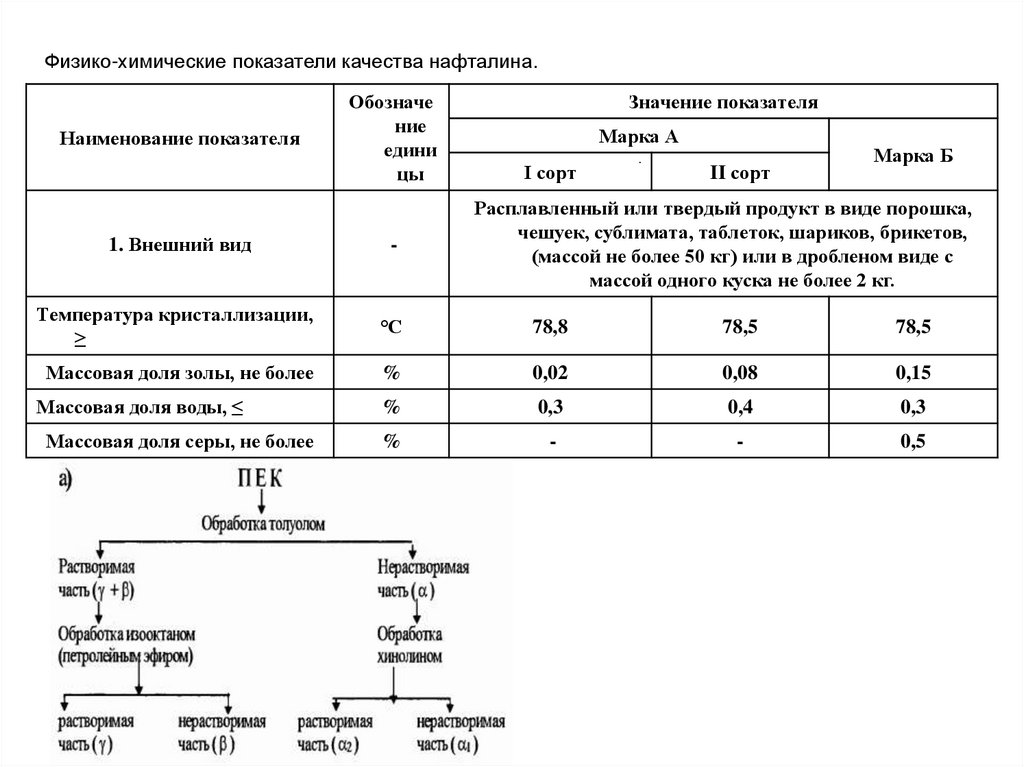

Физико-химические показатели качества нафталина.Наименование показателя

Обозначе

ние

едини

цы

Значение показателя

Марка А

I сорт

II сорт

Марка Б

Расплавленный или твердый продукт в виде порошка,

чешуек, сублимата, таблеток, шариков, брикетов,

(массой не более 50 кг) или в дробленом виде с

массой одного куска не более 2 кг.

1. Внешний вид

-

Температура кристаллизации,

≥

°С

78,8

78,5

78,5

Массовая доля золы, не более

%

0,02

0,08

0,15

%

0,3

0,4

0,3

%

-

-

0,5

Массовая доля воды, ≤

Массовая доля серы, не более

11.

Фракци

я

γ

β

α2

α1

Название

Растворитель

Свойства и состав компонентов пека

Представляет собой сумму карбо- и гетерогенных

полициклических ароматических соединений с 4–6

бензольными ядрами. Смешанный раствор

кристаллизующихся веществ, образующих вязкую

маслообразную фазу.

мальтены

Петролейный

эфир

асфальтены

Бензол,

толуол

Представляет собой многокольчатые соединения, с 8–10 кольцами

и молекулярной массой 350–550. Плавкое вещество черного цвета,

может вытягиваться в нити.

Хинолин

Высококонденсированные соединения неустановленной

структуры. Неплавкий и непластичный порошок черного

цвета.

Обусловливает спекающие и коксующиеся свойства

электродного пека, вспучивается при нагревании и при

самостоятельном коксовании даёт хрупкий королёк.

Раствори-мый

остаток

Нерастворимый остаток

–

То же, с молекулярной массой в несколько раз большей, чем α2фракции, а также частицы графита, угля, кокса и комплексы

неорганических веществ и полициклических ароматических

углеводородов.

Частицы являются центрами коксообразования – зародышей

предграфитовых ячеек в коксе из связующего. Повышая

прочность изделий, ухудшает их способность к графитации,

ухудшает пластифицирующие свойств пека

12.

Норма для маркиНаименование показателя

Внешний вид

А

Б

Б1

Расплавленный пек или твёрдый в виде

гранул

Температура размягчения 0С

65 – 70

67 – 73

72 – 76

Массовая доля веществ, нерастворимых

в толуоле ( –фракция), %.

24 – 28

25 – 31

25 – 31

массовая доля веществ, нерастворимых

в хинолине ( 1-фракции) %, не более

Выход летучих веществ, %

В

7

59 – 63

8

58 – 62

10

85 – 90

≥31

12

≤ 59

53 – 57

Зольность, %, не более

0,3

0,3

0,3

0,3

Массовая доля воды в твёрдом пеке, %,

менее

4,0

4,0

4,0

4,0

13.

14.

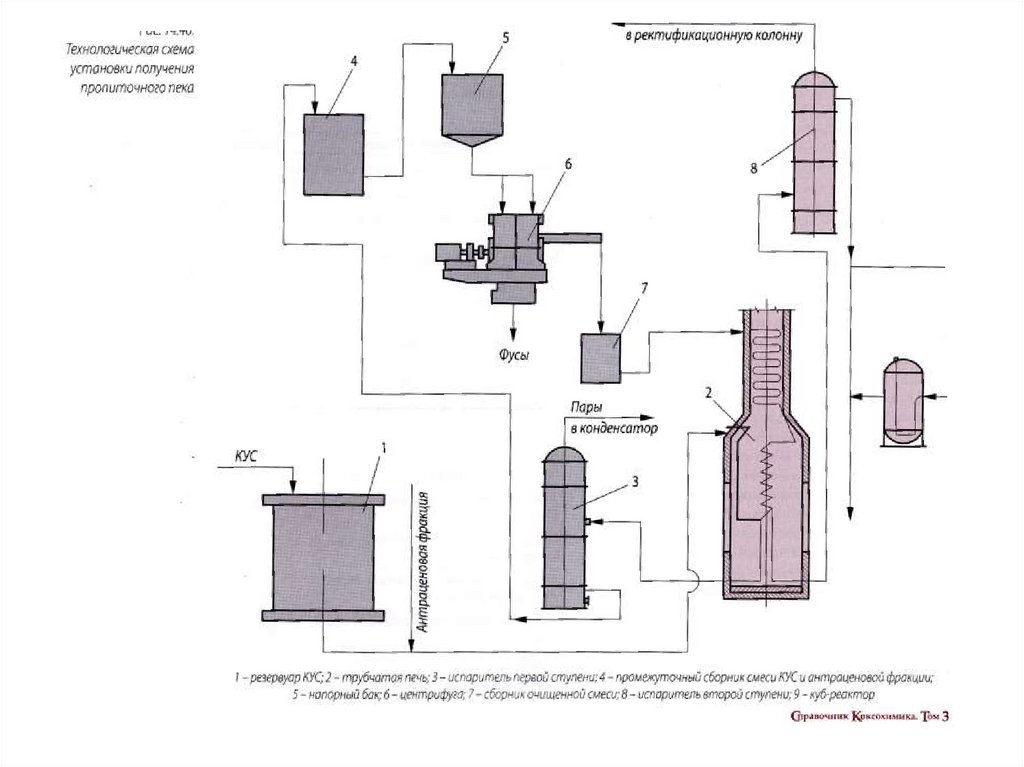

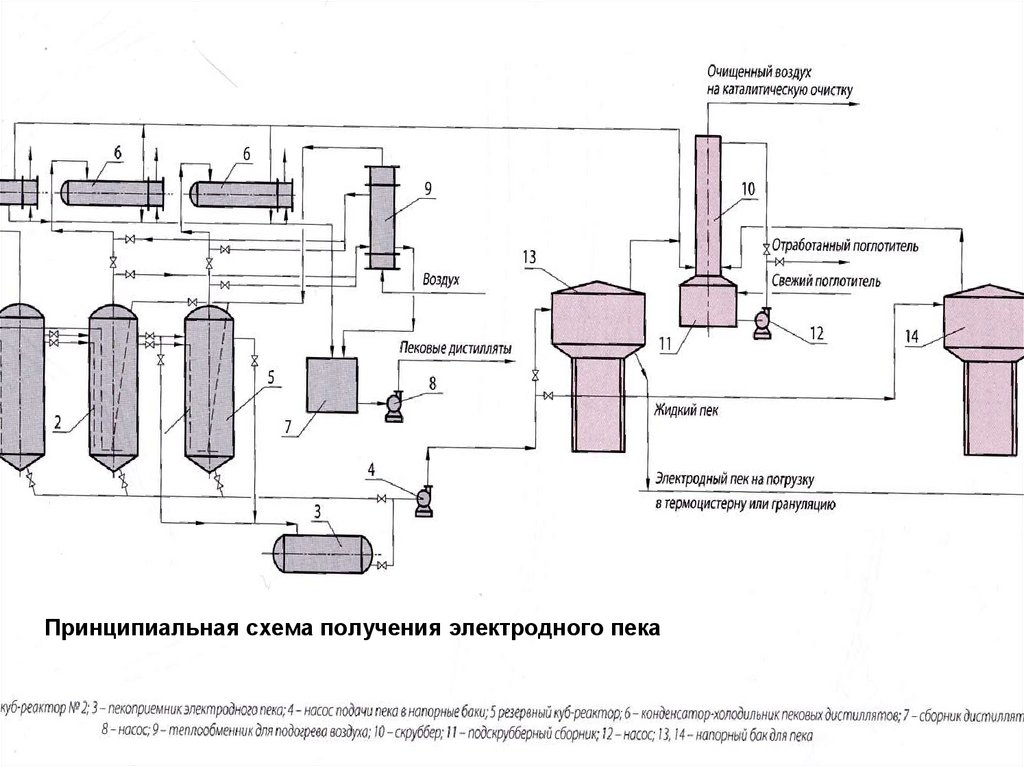

15. Принципиальная схема получения электродного пека

16.

Рекомендованный режим работы установки окисления пекаНаименование параметров

1

Единицы

Показатели

Температура

1.1

Пека на входе в куба

0

С

330 – 380

1.2

Пека на выходе с кубов

0

С

350 – 385

1.3

Воздуха после теплообменника ПВ

0

С

80 – 150

1.4

Воздуха в ресивере

0

С

-25 – 40

1.5

Пековых дистиллятов после КХ1, КХ2

0

С

70 – 95

2

Расход

2.1

Воздуха подаваемого в куба

м3/ч

20 – 300

2.2

Пековых дистиллятов на промыватель

м3/ч

1,0 – 2,0

17.

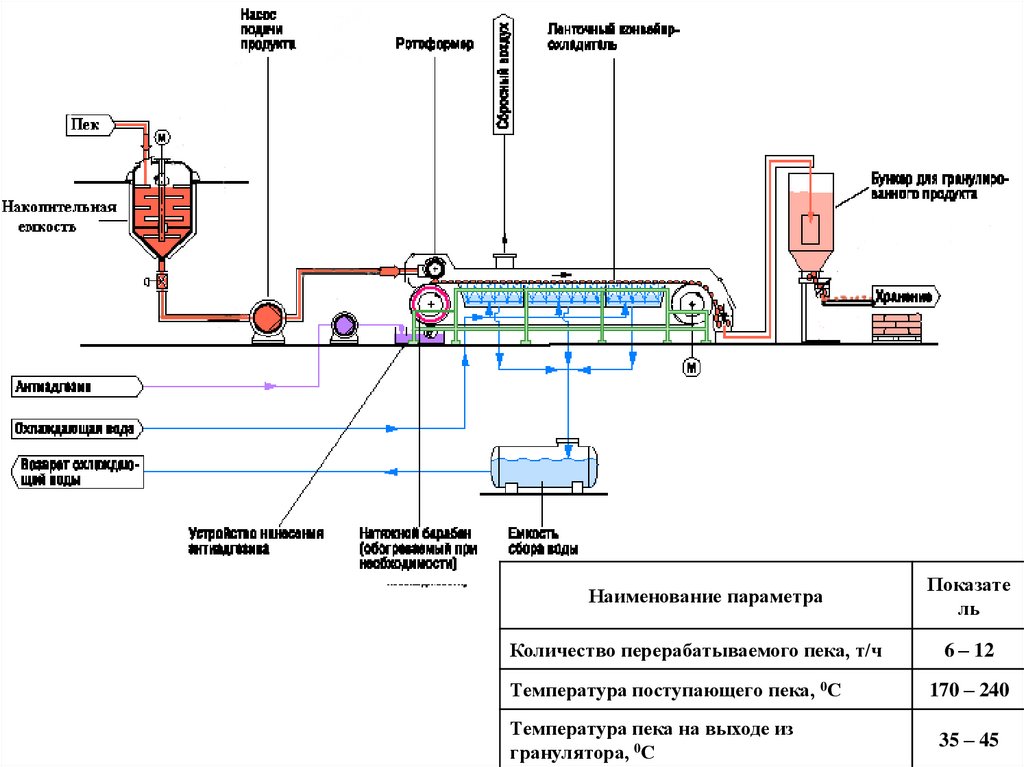

температура поступающего пека 330-380о Стемпература хранения пека 180-250оС

температура подаваемого теплоносителя АМТ-300 120-160оС

18.

Наименование параметраКоличество перерабатываемого пека, т/ч

Температура поступающего пека, 0С

Температура пека на выходе из

гранулятора, 0С

Показате

ль

6 – 12

170 – 240

35 – 45

Промышленность

Промышленность