Похожие презентации:

Основные понятия и определения. Производственная система Toyota

1.

БЕРЕЖЛИВОЕПРОИЗВОДСТВО

Лекция 1. Основные понятия и определения

Производственная система Toyota

2.

Toyota Production System (TPS)История,

сегодняшние

достижения

Toyota

Долгосрочная

перспектива

Правильно

организованный

процесс

Свой путь

Принципы

Дао Тойота

Постоянное

совершенствование, анализ

и устранение

проблем

Лайкер, Дж. Дао Toyota: 14 принципов менеджмента ведущей

компании мира [Электронный ресурс] / Джеффри Лайкер; Пер. с

англ. - 7-е изд. - М.: Альпина Паблишер, 2014. - 400 с. http://znanium.com/catalog.php?bookinfo=519057

Сотрудники и

партнеры

2

3.

История семьи Тоёда ипроизводственной системы Тойота

3

4.

История семьи Тоёда ипроизводственной системы Тойота

Генти генбуцу – своими глазами,

через пробы и ошибки

Дзидока – встроенное качество

Just-in-time - Точно вовремя

Канбан

Кайдзен – непрерывное совершенствование

4

5.

Основные принципы Дао ToyotaРешение

проблем

Сотрудники и

партнеры

Процесс

(устранение потерь)

Философия

(стратегическое мышление)

5

6.

Основные принципы Дао Toyota6

7.

Сущность TPS – устранение потерь (муда)Тайити Оно

Муда, мура, мури

Виды потерь

Джеффри

Лайкер

8-й вид потерь: Нереализованный

творческий потенциал сотрудников

7

8.

Потери при создании ценности8

9.

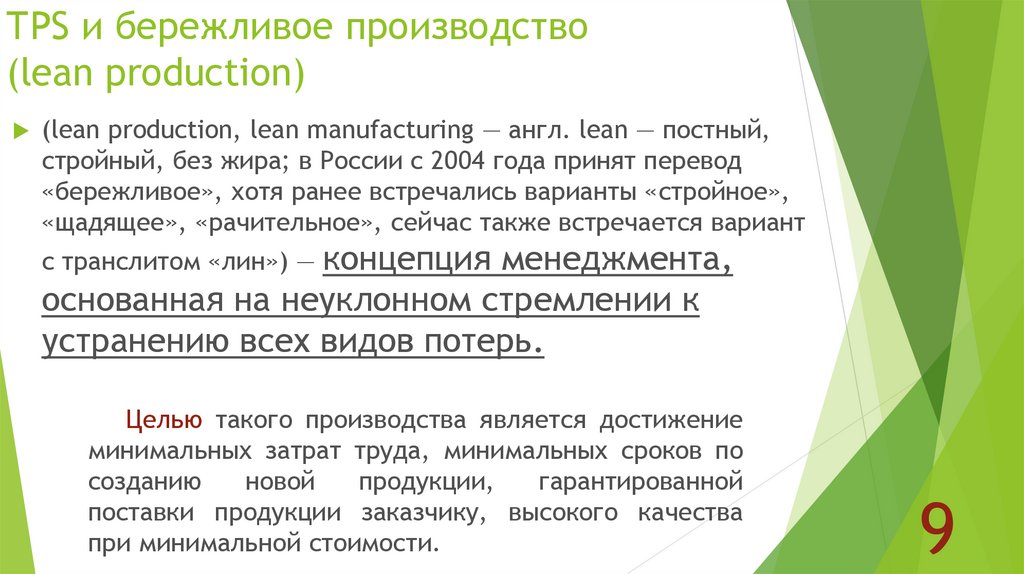

ТPS и бережливое производство(lean production)

(lean production, lean manufacturing — англ. lean — постный,

стройный, без жира; в России с 2004 года принят перевод

«бережливое», хотя ранее встречались варианты «стройное»,

«щадящее», «рачительное», сейчас также встречается вариант

концепция менеджмента,

основанная на неуклонном стремлении к

устранению всех видов потерь.

с транслитом «лин») —

Целью такого производства является достижение

минимальных затрат труда, минимальных сроков по

созданию

новой

продукции,

гарантированной

поставки продукции заказчику, высокого качества

при минимальной стоимости.

9

10.

ToyotaТрадиционный производственный

процесс и бережливое производство

Устрани операции, не

добавляющие ценность

Посмотри на

оборудование,

операции,

добавляющие ценность,

сделай период

безотказной работы

длиннее, рабочий цикл

короче, где можно –

замени человека

автоматом

Ford

10

11.

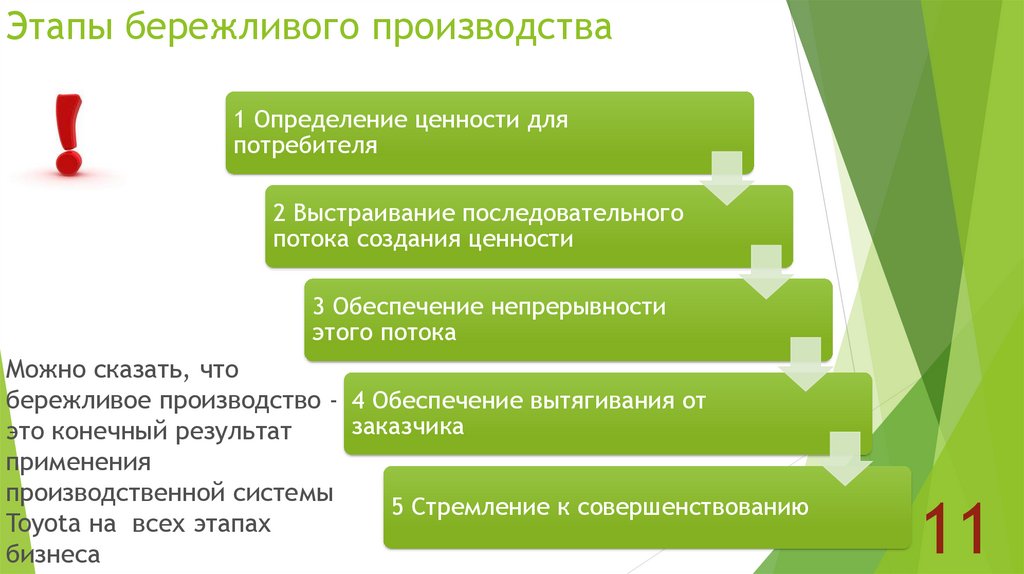

Этапы бережливого производства1 Определение ценности для

потребителя

2 Выстраивание последовательного

потока создания ценности

3 Обеспечение непрерывности

этого потока

Можно сказать, что

бережливое производство - 4 Обеспечение вытягивания от

заказчика

это конечный результат

применения

производственной системы

5 Стремление к совершенствованию

Toyota на всех этапах

бизнеса

11

12.

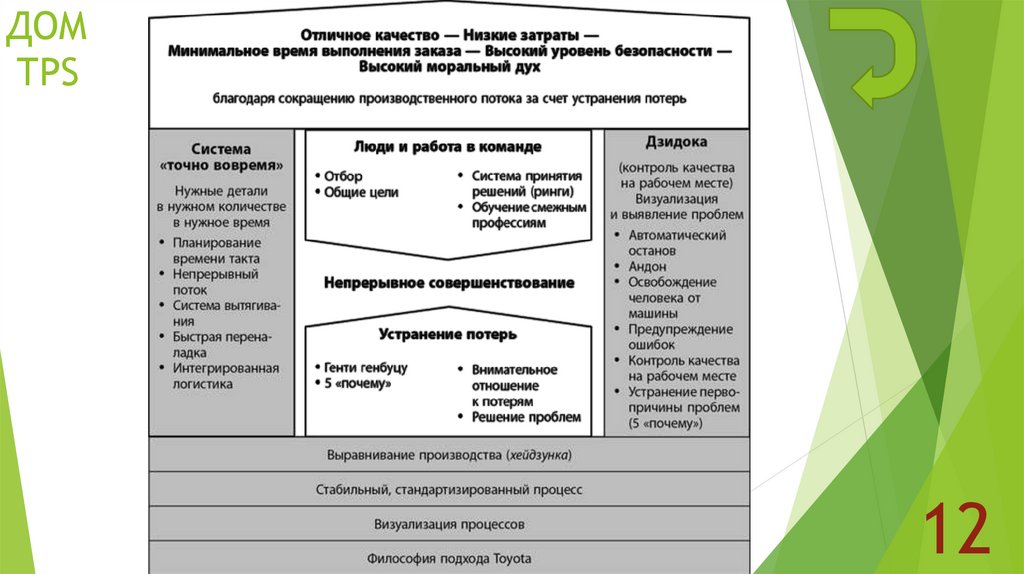

ДОМTPS

12

13.

Долгосрочная перспективаФилософия

(стратегическое мышление)

13

14.

Toyota1 принцип. Принимай управленческие

Кийтиро Тойода,

решения с учетом долгосрочной

основатель

перспективы, даже если это наносит ущерб автомобильной

корпорации

Тойота

краткосрочным финансовым целям

МИССИЯ

1. В качестве американской компании

способствовать экономическому

развитию общества и Соединенных

Штатов Америки.

2. В качестве независимой компании

способствовать стабильности и

благополучию членов команды.

3. В качестве компании из группы

Toyota способствовать общему росту

Toyota, создавая добавленную

ценность для потребителей.

МИССИЯ

1. Ford является мировым лидером в

производстве автомобилей и сопутствующих

товаров и услуг, а также в более современных

отраслях промышленности, таких как

аэрокосмическая промышленность,

коммуникации и финансовые услуги.

2. Мы видим свое предназначение в том, чтобы

постоянно улучшать качество продукции и услуг

для удовлетворения потребителей, обеспечивая

тем самым процветание предприятия и

достойный доход акционерам, которые

являются владельцами нашего бизнеса.

Ford

14

15.

ПРОЦЕССПроцесс

(устранение потерь)

15

16.

2 принцип. Организуй процесс в виденепрерывного потока. Это способствует

немедленному выявлению проблем.

Состав большинства бизнес-процессов

10%

90%

Объем пачки = 1 единица!

потери

работы, добавляющие ценность

16

17.

Отлив18.

Традиционное массовое производствоЭкономия, обусловленная масштабом.

Мнимая гибкость при планировании

Объем пачки max

перепроизводство

ТАКТ

дефекты

17

19.

Преимущества единичного производстваВстраиваемое качество

Истинная гибкость

Повышение производительности

Объем пачки = 1

Высвобождение площадей

Повышение безопасности

Повышение морального духа

Сокращение запасов

дефекты

перепроизводство

18

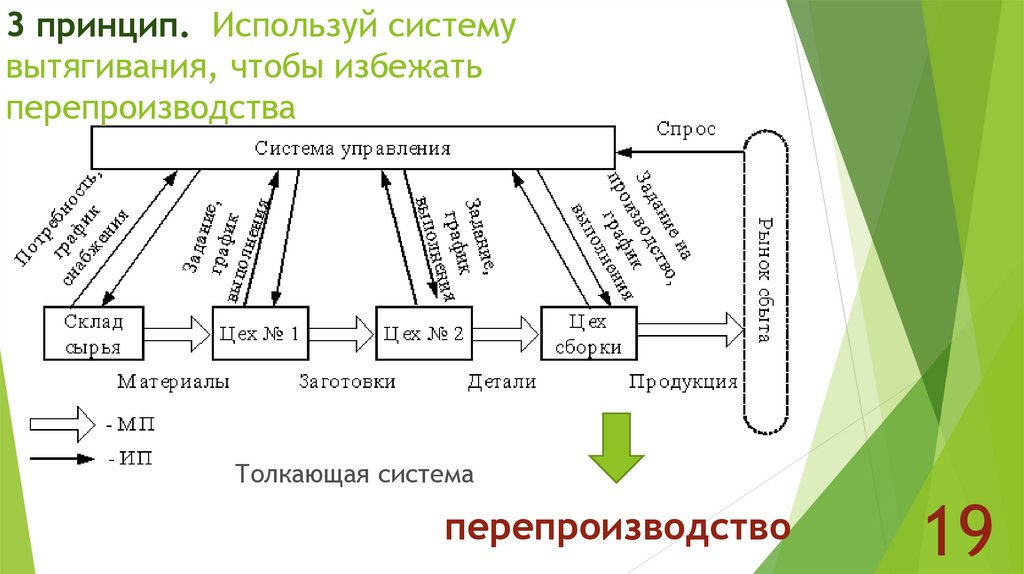

20.

3 принцип. Используй системувытягивания, чтобы избежать

перепроизводства

Толкающая система

перепроизводство

19

21.

Вытягивающая система Just-in-timeТянущая система

КАНБАН

20

22.

КАНБАН (примеры)23.

КАНБАННазначение «системы канбан» - управлять

потоком материала, обеспечивая бесперебойное

функционирование системы «точно вовремя».

Канбан

«Там, где можно, создавай поток, где

нельзя по-другому — вытягивай». Тайити Оно

21

24.

4 принцип. Распределяй объем работравномерно (хейдзунка)

Муда — действия, которые не добавляют

ценности (8 видов).

Мури — перегрузка людей или оборудования.

В определенном смысле представляет собой

противоположность муда.

Мура — неравномерность. Причина

неравномерности — неправильно

составленный график или колебание объемов

производства, вызванное внутренними

проблемами, например простоями,

отсутствием деталей или дефектами. Муда

является результатом мура.

22

25.

ХейдзункаХейдзунка (Heijunka) выравнивание производства по

видам и объему продукции в течение

фиксированного периода времени

Время

переналадки

Медлительная, но упорная черепаха не создает такого количества

потерь и куда лучше торопливого зайца, который мчится вперед сломя

голову, а время от времени останавливается, чтобы вздремнуть.

Производственную систему Toyota можно понять, лишь когда все рабочие

становятся черепахами (Ohno, 1998).

23

26.

5 принцип. Останови производство для решенияпроблем, если этого требует качество. Сделай

это частью производственной культуры

визуально-звуковая

АНДОН Сигнальная

система

Пока-ёкэ

Защита от непреднамеренных

ошибок

5 Почему?

Дзидока (jidoka) — встраивание качества в

производственный процесс. Методика, используемая,

для сокращения дефектов, брака, отходов и переделки

исправимого брака.

Пока ёкэ

24

27.

6 принцип. Стандартные задачи – основанепрерывного совершенствования и

делегирования полномочий сотрудникам

25

28.

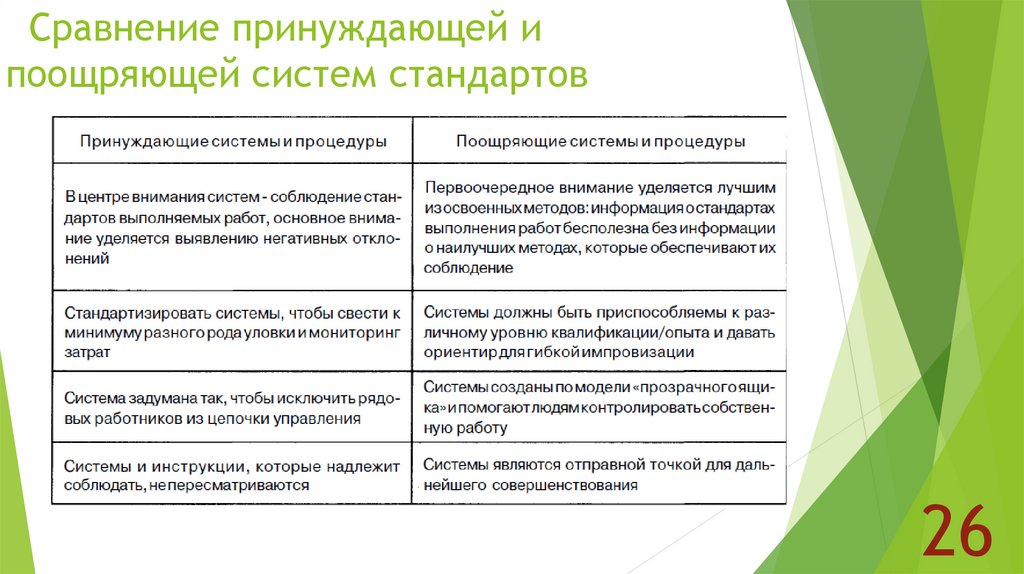

Сравнение принуждающей ипоощряющей систем стандартов

26

29.

7 принцип. Используй визуальныйконтроль, чтобы ни одна проблема не

5S — это пять японских слов или 5 Шагов (5 Step):

осталась незамеченной

•Сэири (整理) «сортировка» (нужное-ненужное) —

чёткое разделение вещей на нужные и ненужные и

избавление от последних.

•Сэитон (整頓) «соблюдение порядка» (всему своё

место) — организация хранения необходимых вещей,

которая позволяет быстро и просто их найти и

использовать.

•Сэисо (清掃) «содержание в чистоте» (уборка) —

содержание рабочего места в чистоте и опрятности.

•Сэикэцу (清潔) «стандартизация» (поддержание

порядка) — необходимое условие для выполнения

первых трёх правил.

•Сицукэ (躾) «совершенствование (буквальный

перевод — воспитание)» (формирование привычки) —

воспитание привычки точного выполнения

установленных правил, процедур и технологических

операций.

Отчет А3

27

30.

8 принцип. Используй тольконадежную, испытанную технологию

28

31.

Основные принципы Дао ToyotaСотрудники и

партнеры

29

32.

9 принцип. Воспитывай лидеров,досконально знающих свое дело,

исповедующих философию компании,

которые могут научить этому других

Генти генбуцу –

своими глазами (12 принцип)

30

33.

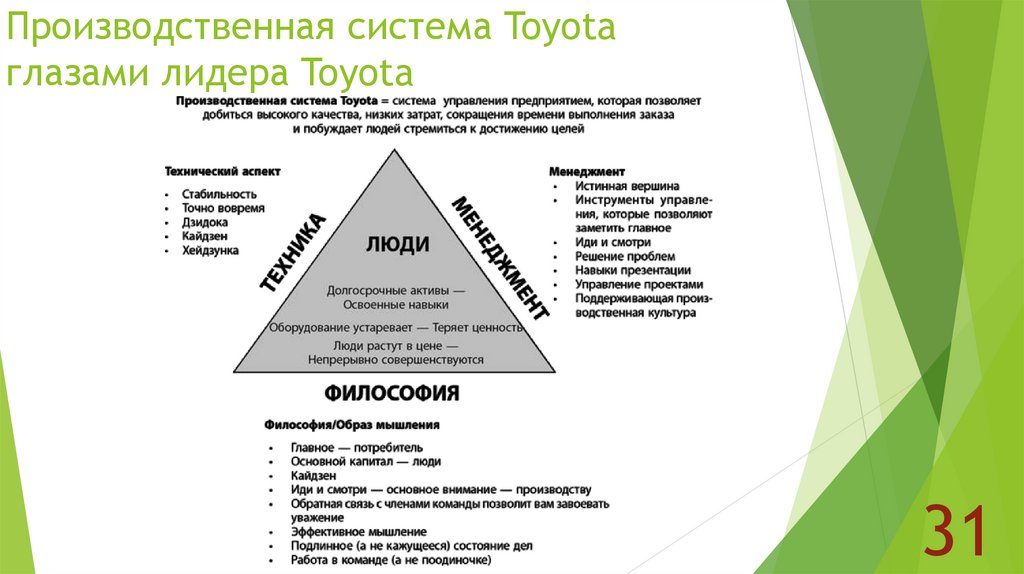

Производственная система Toyotaглазами лидера Toyota

31

34.

Модель лидерства на Toyota32

35.

10 принцип. Воспитывай незаурядныхлюдей, формируй команду

Лидер малой группы

Лидер группы

33

36.

Этапы создания команды34

37.

11 принцип. Уважай партнеров ипоставщиков, ставь перед ними трудные

задачи, помогай совершенствоваться

35

38.

Иерархия потребностей в цепочкепоставок

Дзисукен –

семинар по

обучению TPS

5 категорий

поставщиков

36

39.

Иерархия потребностей человекапо Маслоу

36

40.

Основные принципы Дао ToyotaРешение

проблем

37

41.

12 принцип. Чтобы разобраться вГенти генбуцу

ситуации, надо все увидеть своими глазами

В буквальном переводе генти означает фактическое местоположение, а

генбуцу—реальные материалы или изделия. Но в Toyota термин «генти

генбуцу» интерпретируется как «пойти на место и увидеть реальную

ситуацию, чтобы понять ее». Еще более популярным стал термин

«гемба».

Гемба

Тайити Оно

38

42.

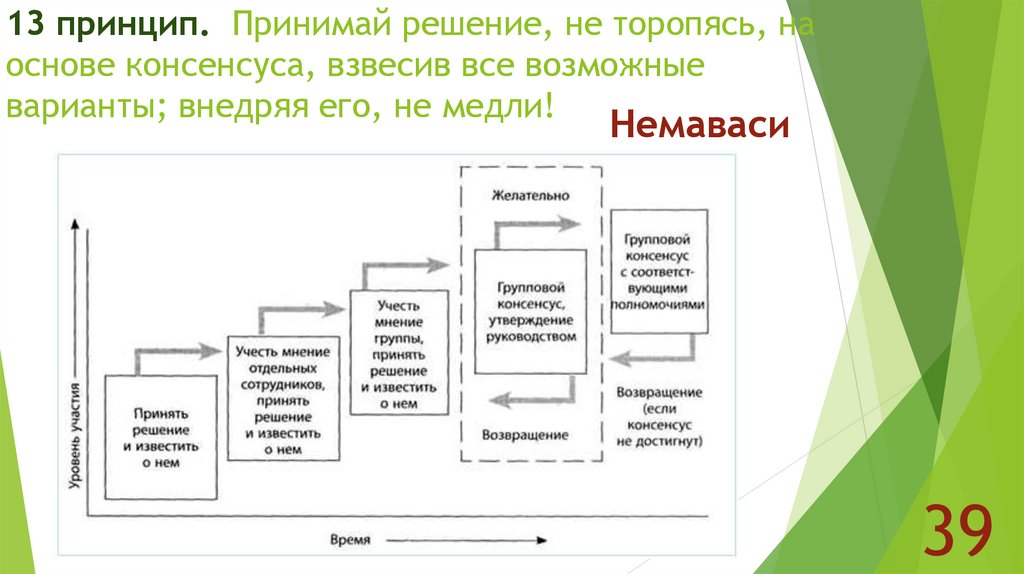

13 принцип. Принимай решение, не торопясь, наоснове консенсуса, взвесив все возможные

варианты; внедряя его, не медли!

Немаваси

39

43.

Этапы принятия решения на Toyota1. Выяснить, что происходит в действительности, включая

генти генбуцу.

2. Понять первопричины внешних проявлений

происходящего — пять раз задать вопрос «Почему?».

3. Рассмотреть все альтернативные решения и детально

обосновать выбор решения, которому оказано

предпочтение.

4. Добиться единодушия членов команды, включая

сотрудников Toyota и внешних партнеров.

5. Использовать при осуществлении четырех

перечисленных шагов самые эффективные средства

коммуникации, желательно излагать всю информацию на

одной странице формата А3.

40

44.

Предпосылки успешного проведения совещания1. Совещанию должна предшествовать четкая постановка задач.

Их может отражать повестка дня, но формулировка задач и ожидаемых

результатов в ней должна быть предельно четкой.

2. Присутствие нужных людей. На собрании обязательно должны

присутствовать те, кто обязан в нем участвовать.

3. Подготовка участников. Все участники совещания знают, что к нему

нужно подготовить, и делают это.

4. Эффективное использование методов наглядного представления

информации. Чрезвычайно эффективно использование формата A3.

5. Отделить процесс обмена информацией от процесса решения

проблем. Совещанию должен предшествовать как можно более широкий

обмен информацией, тогда на совещании можно уделить максимум

внимания решению проблемы.

6. Совещание должно начинаться и заканчиваться вовремя.

41

45.

13 принцип. Станьте обучающейсяорганизацией за счет неустанного самоанализа

(хансей) и непрерывного совершенствования

(кайдзен)

Кайдзен

42

46.

Непрерывное совершенствование (кайдзен)43

47.

ПОЧЕМУ?5 почему?

44

48.

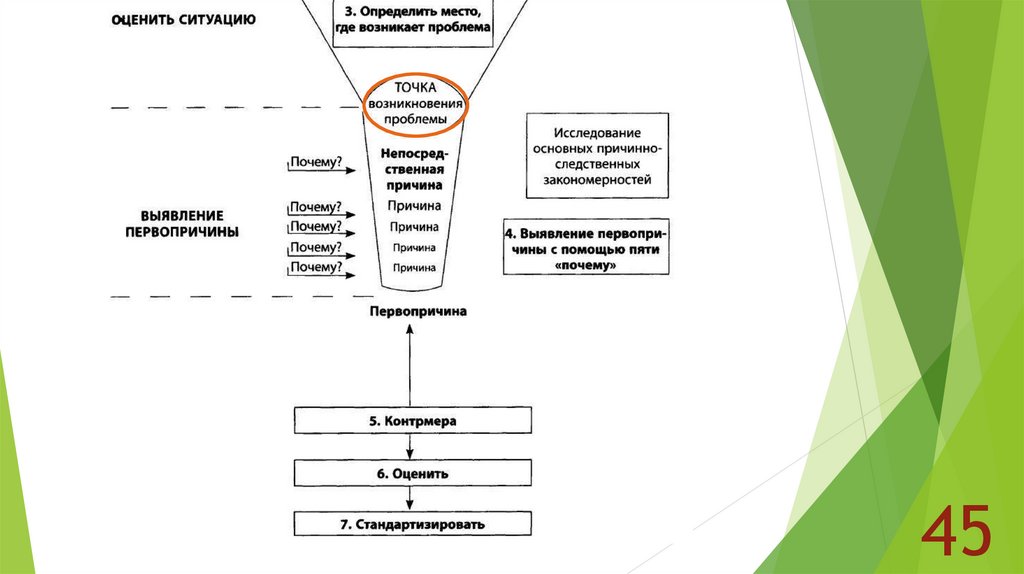

7 этапов практического решения проблем45

49.

4550.

Хансей – самоанализ с цельюсамосовершенствования

46

51.

Показатели эффективности работы1. Показатели общей эффективности — как идут дела компании в целом?

Финансовые показатели, показатели качества и безопасности.

2. Показатели операционной эффективности — как справляется с работой

завод или отдел?

Как на уровне рабочих групп, так и на уровне руководителя проекта ведется неустанная,

кропотливая работа по отслеживанию динамики основных показателей и прогресса в

достижении поставленных целей.

3. Целевые показатели совершенствования — как справляется со своими функциями

подразделение или рабочая группа?

Характер показателей в основном определяется целями, стоящими перед группой.

47

52.

Цикл PDCA и потокСоздай поток

(воздействуй)

Выяви

проблемы

(планируй)

Оцени

результаты

(проверяй)

Контрмеры

(делай)

48

Менеджмент

Менеджмент