Похожие презентации:

Основные сведения о сварке (Тема 6)

1.

ОСНОВЫ ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯПРЕЗЕНТАЦИЯ Краткого конспекта по ВИК № 6

Тема 6 – Основные сведения о сварке (74 стр.)

(разделы учебника по ВИК

Клюев В.В., Соснин Ф.Р. Визуальный и измерительный контроль. М. РОНКТД, 1998.236 с.)

1.

2.

3.

4.

Основные сведения о сварке металлов.

Термические виды сварки.

Классификация сварных швов и соединений.

Факторы, влияющие на качество сварного соединения.

На страницах:

2, 3, 5, 6, 7, 8, 10, 11, 13, 14, 17, 19, 22, 24, 28, 36, 39, 44, 46, 50, 52, 53, 57, 60, 61,62, 63, 65, 67 и 70

приведены контрольные тестовые вопросы, в порядке изложенного материала,

которые часто используются при проверке знаний на общем экзамене

при аттестации по ВИК на второй уровень квалификации.

Тренируйте свою память!

(адрес автора omrez@bk.ru)

2.

1. Основные сведения о сварке металлов.Сварка - процесс получения неразъемных соединений посредством установления

межатомных связей между соединяемыми частями при их нагревании и (или)

пластическом деформировании.

Это позволяет в результате сварки получить непрерывность структуры соединяемых

металлических изделий.

Процесс сварки включает две стадии: образование физического контакта между

соединяемыми деталями и возникновение электронного взаимодействия между их

поверхностями. Далее происходит развитие диффузионных процессов в результате чего

образуется сварной шов..

Сварной шов — участок сварного соединения, образовавшийся в

результате кристаллизации расплавленного металла или в результате пластической

деформации при сварке давлением или сочетания кристаллизации и деформации.

1. Из каких стадий состоит процесс сварки?

а - образование физического контакта между соединяемыми деталями;

б - возникновение электронного взаимодействия между поверхностями соединяемых деталей;

в - диффузия наплавленного металла в основной;

г - варианты: а, б, в.

7. Сварным швом называется:

а - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного

металла сварочной ванны;

б - участок сварного соединения, образовавшийся в результате пластической деформации

присадочного металла;

в - неразъемное соединение, выполненное сваркой;

г - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного

металла электрода.

3.

Существенным преимуществом сварки является плотность швов, обеспечивающаягерметичность резервуаров, котлов, вагонов-цистерн, трубопроводов, корпусов судов. Сварка

позволяет соединять элементы, имеющие различную толщину, и упрощать технологию

изготовления сложных узлов и конструкций.

Так как сущность процесса сварки заключается в возникновении атомномолекулярных

связей между контактирующими поверхностями, то для этого необходимо эти поверхности

сблизить на расстояние, соизмеримое с атомным радиусом.

В реальных условиях сближению поверхностей препятствуют микронеровности,

окисные и органические пленки, адсорбированные газы. Для получения качественного

соединения необходимо устранить причины, препятствующие сближению контактирующих

поверхностей, и сообщить атомам твердого тела некоторую энергию для повышения энергии

поверхностных атомов, которая называется энергией активации. Эта энергия может

сообщаться в виде теплоты (термическая активация) и в виде упругопластической

деформации (механическая активация).

2. С какой целью выполняется зачистка и разделка кромок соединяемых деталей?

а – для более удобного проведения сварочных работ;

б – для устранения причин, препятствующие сближению контактирующих поверхностей;

в – для повышения энергии поверхностных атомов;

г – варианты: б и в.

3. Процессы выравнивания микронеровностей, разрушения адсорбированного слоя и увеличения

числа активных центров взаимодействия поверхностей соединяемых деталей и образования

между ними металлической связи происходят при:

а – термической активации;

б – механической активации;

в – упругопластической деформации;

г – варианты: б и в.

4.

В зависимости от типа активации образование связей между атомами соединяемыхповерхностей происходит в твердой или жидкой фазах.

В соответствии с этим все способы сварки можно разделить на две основные группы:

сварка пластическим деформированием (давлением) и сварка плавлением.

Сварка давлением осуществляется приложением внешней силы и сопровождается

пластическим деформированием сопрягаемых поверхностей, обычно без присадочного

металла.

При этой сварке сближение атомов и активация соединяемых поверхностей достигаются в

результате совместной упругопластической деформации. В контактирующих слоях заготовок

выравниваются микронеровности, разрушается адсорбированный слой и увеличивается

число активных центров взаимодействия, атомы активизированных поверхностей вступают

во взаимодействие, и между ними образуется металлическая связь.

Сварку давлением часто производят без предварительного нагрева места соединения

(такие виды как: холодная, взрывом, ультразвуковая, трением). В этом случае

применяется только механическая энергия.

5.

Сварка плавлением осуществляется оплавлением свариваемых поверхностей безприложения внешней силы. Расплавляется либо только основной металл (заготовки) по

кромкам, либо основной металл с дополнительным – электродным или присадочным.

Расплавленный металл заготовок с дополнительным образуют общую сварочную ванну.

При этом достигается разрушение окисных пленок, покрывающих поверхность соединяемых

элементов, и сближение атомов до расстояния, при котором возникают металлические связи.

После кристаллизации металла образуется сварной шов, имеющий литую структуру.

Для расплавления основного и электродного (или присадочного) металлов применяют

источники теплоты с температурой не ниже 3 000 °С.

В зависимости от характера источника теплоты различают электрическую и химическую

сварку плавлением.

При электрической сварке плавлением источником теплоты служит

электрический ток.

Существуют следующие виды электрической сварки плавлением:

- дуговая, при которой нагрев осуществляется электрической дугой;

- плазменная, при которой нагрев осуществляется сжатой дугой;

- электрошлаковая, при которой нагрев и плавление металла осуществляются за счет

термической энергии, выделяемой шлаком при прохождении через него электрического тока;

- лучевые способы сварки, к которым относятся лазерная и электронно-лучевая сварки.

При лазерной сварке для нагрева используется монохроматический когерентный луч, а при

электронно-лучевой сварке – сфокусированный электронный луч.

8. По каким признакам производится деление видов сварки плавлением и давлением?

а - в зависимости от рода первичной энергии;

б - в зависимости от состояния металла в сварочной зоне;

в - по содержанию углерода;

г - по содержанию легирующих элементов.

6.

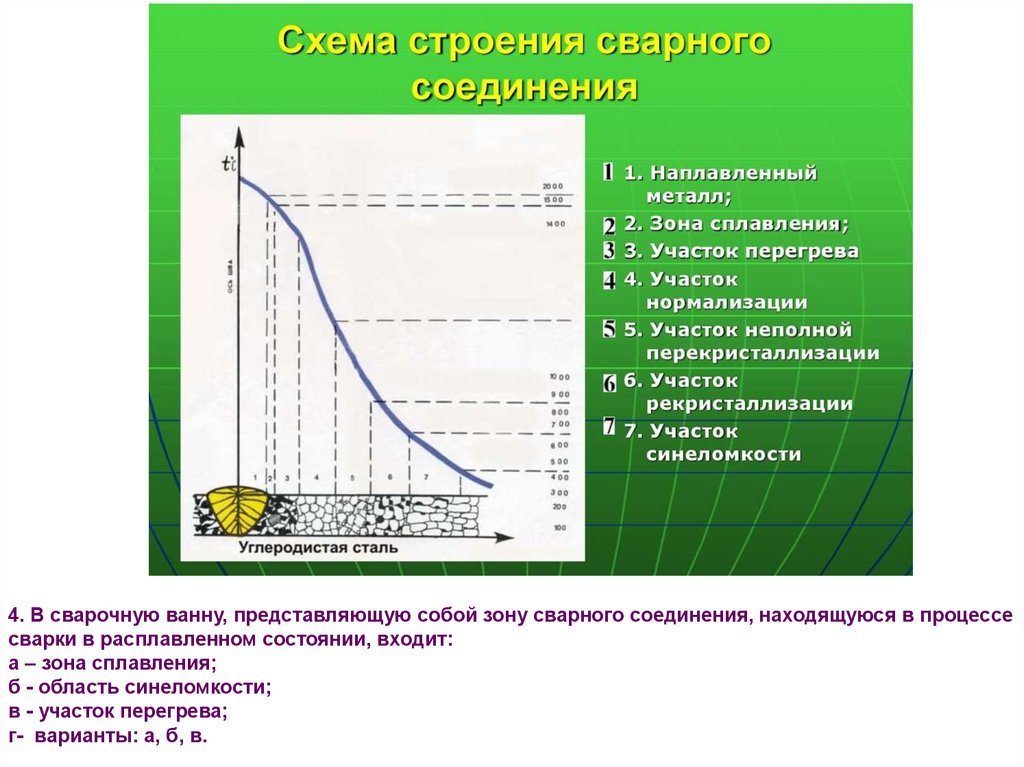

4. В сварочную ванну, представляющую собой зону сварного соединения, находящуюся в процессесварки в расплавленном состоянии, входит:

а – зона сплавления;

б - область синеломкости;

в - участок перегрева;

г- варианты: а, б, в.

7.

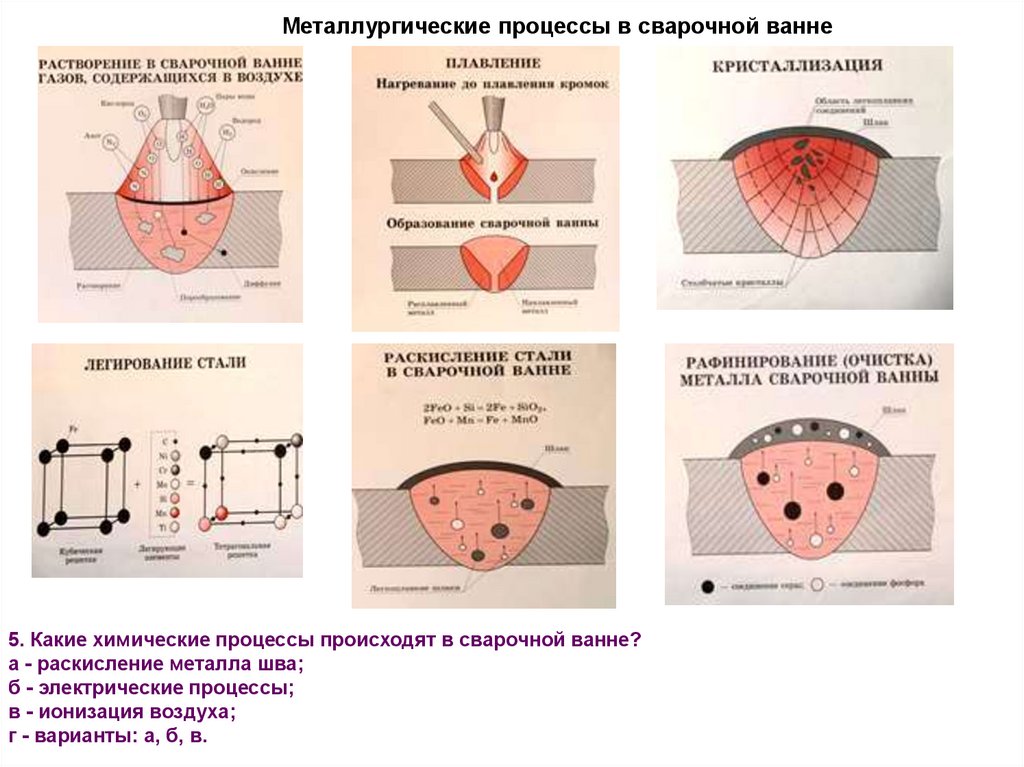

Металлургические процессы в сварочной ванне5. Какие химические процессы происходят в сварочной ванне?

а - раскисление металла шва;

б - электрические процессы;

в - ионизация воздуха;

г - варианты: а, б, в.

8.

Методы электрической сварки плавлением получили широкое распространениеблагодаря их преимуществам по сравнению с другими методами:

1) возможностью сварки в монтажных и цеховых условиях;

2) разнообразием применяемых типов соединений;

3) возможностями сварки конструкций различных габаритов;

4) широким диапазоном свариваемых толщин металла — от нескольких микрометров,

например при сварке световым лучом, до 1 м и более при электрошлаковой сварке;

5) возможностью изменения химического состава наплавленного металла.

При сварке можно изменить химический состав наплавленного металла, применяя

сварочные проволоки различных марок и внося легирующие элементы в электродное

покрытие или флюс. Это широко используется при сварке низколегированных и

легированных сталей;

6) возможностью сварки швов в любых пространственных положениях.

6. Преимущества электрической сварки плавлением:

а - широкий диапазон свариваемых толщин металла;

б - малые размеры зоны термического влияния;

в - хорошая защита металла от взаимодействия с газами;

г - варианты: а, б, в.

9.

Сварка плавлением, однако, имеет ряд недостатков:1. Кристаллизация металла шва протекает при растягивающих напряжениях, что

является одной из причин образования трещин.

2. Необходима защита металла шва от воздействия атмосферы.

Если не принимать каких-либо мер по его защите, то наплавленный металл будет иметь

по сравнению с основным весьма низкие механические свойства, прежде всего

пластичность.

Создание шлаковой и газовой защиты, применение вакуума уменьшают влияние

атмосферы на металл или исключают его полностью.

3. Возможно образование (особенно при сварке разнородных металлов) в наплавленном

металле хрупких интерметаллических включений, ликваций и примесей в шве.

Степень ликвации, как и само число включений в металле, а также их расположение в

шве, влияют на прочность сварных конструкций. Примеси часто являются причиной

возникновения трещин при сварке.

4. Образуются напряжения и деформации при сварке.

5. Изменяется структура основного металла под влиянием нагрева при сварке.

10.

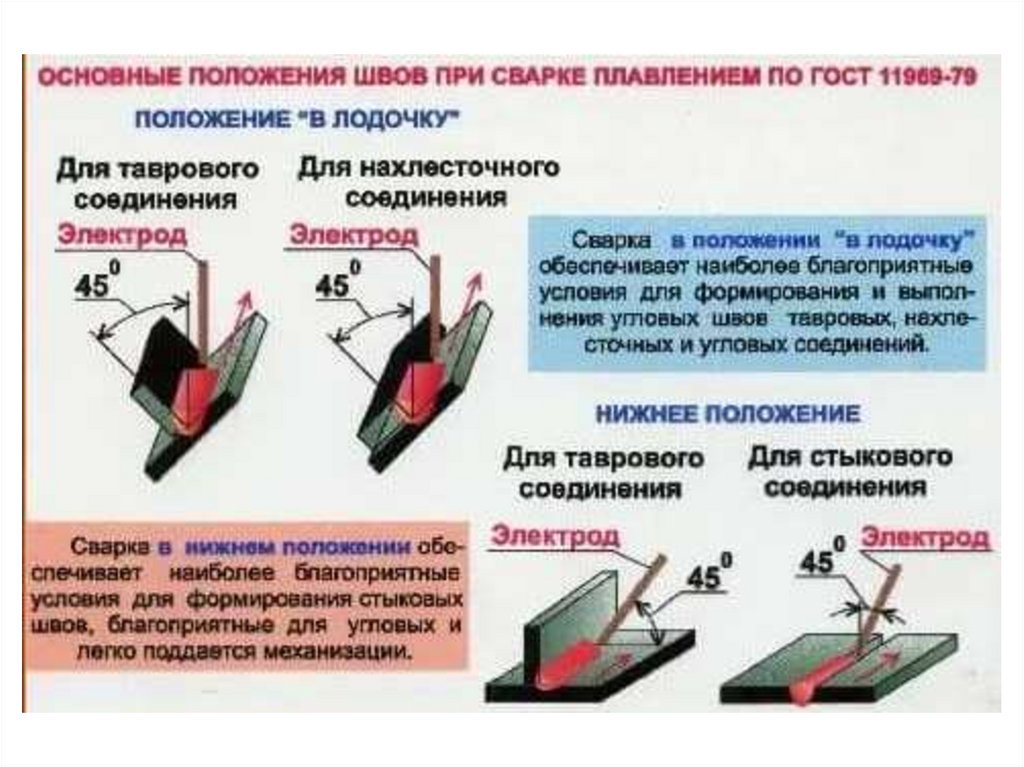

По положению в пространстве швы подразделяются на:- нижние (Н); - «в лодочку» (Л);

- горизонтальные (Г); - полугоризонтальные (Пг);

- полувертикальные (Пв); - вертикальные (В);

- полупотолочные (Пп); - потолочные (П).

9. Сколько существует видов сварных соединений по положению в пространстве?

а - шесть;

б - семь;

в - восемь;

г – девять.

11.

2. Термические виды сварки.В зависимости от характера вводимой энергии все сварочные процессы (сварку, пайку,

резку) можно отнести к термическим (Т), термомеханическим (ТМ) и механическим (М)

методам.

При термических методах сварки с помощью внешнего источника нагрева кромки

расплавляются, образуя так называемую сварочную ванну. Расплавление металла

способствует его объединению в единое целое.

После прекращения поступления теплоты к сварочной ванне (удаление источника

теплоты или его отключение) происходит быстрое охлаждение и последующая

кристаллизация расплавленного металла при максимальном теплоотводе в стенки ванны.

Процесс кристаллизации заканчивается образованием монолитного шва, который

связывает свариваемые детали в единое целое.

Аналогично при пайке вследствие кристаллизации припоя, заполняющего зазор между

деталями и смачивающего нагретые поверхности, образуется паяное соединение.

К классу термического вида сварки относятся:

1. Дуговая; 2. Электрошлаковая; 3. Электронно- лучевая;

4. Плазменная; 5. Ионно- лучевая; 6. Световая;

7. Индукционная; 8. Газовая; 9.Термитная; 10.Литейная.

12. Какой вид сварки не относится к термическому классу?

а - газовая;

б - термитная;

в - литейная;

г - нет ответа на вопрос.

12.

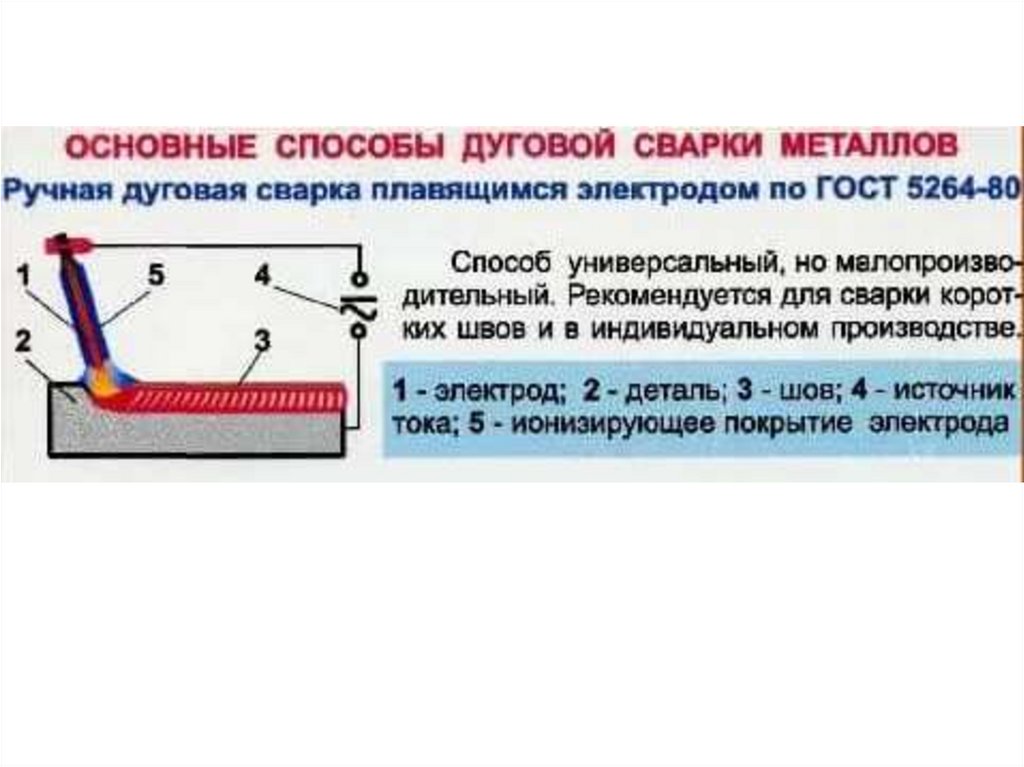

ДуговаяДуговая сварка выполняется неплавящимся и плавящимся металлическими

электродами.

В случае с неплавящимся электродом дуга возбуждается между основным металлом и

вольфрамовым (реже - угольным) электродом. Для заполнения разделки кромок обычно

применяется присадочный материал в виде металлического стержня, подаваемого

сварщиком в дугу.

При электрической дуговой ручной сварке плавящимся металлическим электродом дуга

горит между основным металлом и электродом, служащим присадочным металлом.

В качестве электрода применяется стержень из проволоки, близкой по химическому

составу к свариваемому материалу

13.

На электроды наносят специальные покрытия с целью:1 - создания шлаковой и газовой защиты расплавленного металла сварочной ванны (шлак

защищает и капли металла в процессе перехода их с электрода в шов, обволакивая их);

2 - раскисления наплавленного металла с помощью добавок в покрытие таких элементов,

как Мп и др. в виде ферросплавов или чистых элементов;

3 - легирования наплавленного металла, что позволяет изменять его химический состав, а

также расширяет возможность получения требуемых свойств наплавленного металла;

4 - улучшения стабильности горения дуги посредством включения в покрытие элементов

с малым потенциалом ионизации.

Ручная дуговая сварка применяется главным образом в изделиях, имеющих короткие и

прерывистые швы, швы сложной конфигурации, т. е. там, где трудно или невыгодно

применять автоматические методы сварки.

Положительной стороной ручной сварки является возможность производить сварку в

любом пространственном положении, что особенно важно для сварки в монтажных условиях.

К недостаткам ручной дуговой сварки относятся:

-трудности сварки тонкого материала (менее 1—2 мм),

-длительный срок обучения сварщика высокой квалификации (1,0—1,5 г),

- большая зависимость качества сварки от индивидуальных особенностей сварщика,

- малая производительность.

Ручной дуговой сваркой можно сваривать стали, чугун, медь и медные сплавы.

Естественно, что для каждого металла и его сплавов необходимо применять

соответствующие электродные проволоки и покрытия.

13. Зачем на электроды наносят специальные покрытия?

а - для создания шлаковой защиты;

б - для создания газовой защиты;

в - для легирования наплавленного металла;

г - варианты: а, б, в.

14.

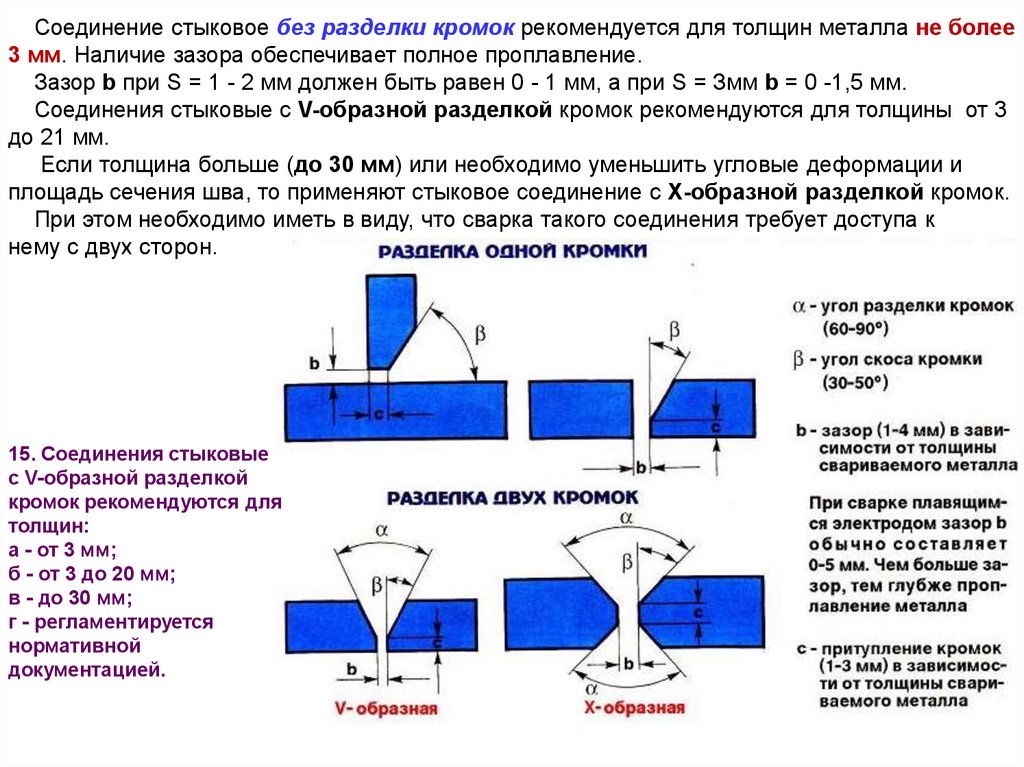

Соединение стыковое без разделки кромок рекомендуется для толщин металла не более3 мм. Наличие зазора обеспечивает полное проплавление.

Зазор b при S = 1 - 2 мм должен быть равен 0 - 1 мм, а при S = Змм b = 0 -1,5 мм.

Соединения стыковые с V-образной разделкой кромок рекомендуются для толщины от 3

до 21 мм.

Если толщина больше (до 30 мм) или необходимо уменьшить угловые деформации и

площадь сечения шва, то применяют стыковое соединение с Х-образной разделкой кромок.

При этом необходимо иметь в виду, что сварка такого соединения требует доступа к

нему с двух сторон.

15. Соединения стыковые

с V-образной разделкой

кромок рекомендуются для

толщин:

а - от 3 мм;

б - от 3 до 20 мм;

в - до 30 мм;

г - регламентируется

нормативной

документацией.

15.

16.

17.

Дуга создается между электродами и обрабатываемыми деталями.Название сварка под флюсом (СПФ), образовалось потому, что зона дуги, конец электрода и

литой сварной шов скрыты под слоем из гранулированного плавкого флюса. Это сделано для

зашиты от загрязнения атмосферы.

Поскольку в СПФ используется более высокая концентрация тепла и быстрая сварка, это

позволяет значительно уменьшить деформации сварного соединения.

Металл наплавленного шва, получается с лучшим качеством по однородности,

вязкости, коррозионной стойкости и долговечности. Кроме того, формы сварных

швов имеют более аккуратный внешний вид и более гладкую поверхность

Благодаря высокой величине выделяемого в процессе сварки тепла, этот метод хорошо

подходит для сваривания толстых профилей

16. Какие преимущества имеет сварка под флюсом? (найти неправильный ответ)

а - маленькие деформации шва;

б - повышенная коррозийная стойкость металла шва;

в - гладкая поверхность шва;

г - нет неправильного ответа.

18.

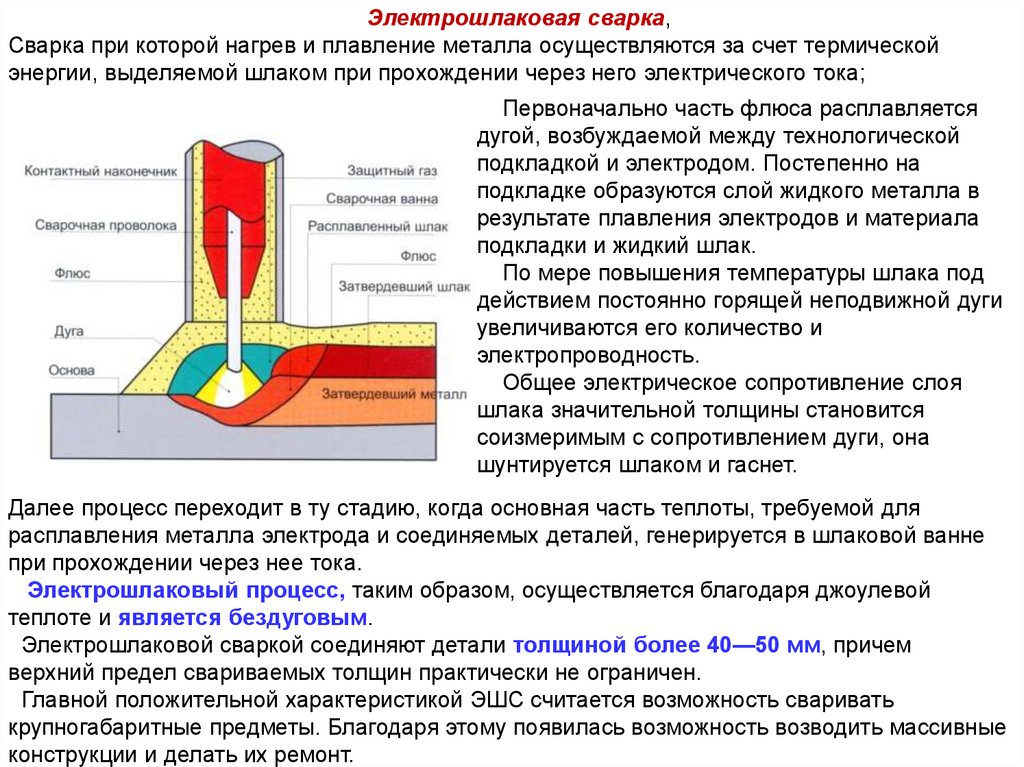

Электрошлаковая сварка,Сварка при которой нагрев и плавление металла осуществляются за счет термической

энергии, выделяемой шлаком при прохождении через него электрического тока;

Первоначально часть флюса расплавляется

дугой, возбуждаемой между технологической

подкладкой и электродом. Постепенно на

подкладке образуются слой жидкого металла в

результате плавления электродов и материала

подкладки и жидкий шлак.

По мере повышения температуры шлака под

действием постоянно горящей неподвижной дуги

увеличиваются его количество и

электропроводность.

Общее электрическое сопротивление слоя

шлака значительной толщины становится

соизмеримым с сопротивлением дуги, она

шунтируется шлаком и гаснет.

Далее процесс переходит в ту стадию, когда основная часть теплоты, требуемой для

расплавления металла электрода и соединяемых деталей, генерируется в шлаковой ванне

при прохождении через нее тока.

Электрошлаковый процесс, таким образом, осуществляется благодаря джоулевой

теплоте и является бездуговым.

Электрошлаковой сваркой соединяют детали толщиной более 40—50 мм, причем

верхний предел свариваемых толщин практически не ограничен.

Главной положительной характеристикой ЭШС считается возможность сваривать

крупногабаритные предметы. Благодаря этому появилась возможность возводить массивные

конструкции и делать их ремонт.

19.

Дополнительными преимуществами ЭШС можно считать:•высокую производительность при работе с пластинками большого размера;

•экономию использования электрической энергии и других вспомогательных веществ;

•высокое качество скрепления, у которого имеется непосредственная схожесть с основой

материала;

•невозможность деформирования материалов после процедуры сваривания;

•отсутствие надобности разделывать кромки, благодаря чему облегчается подготовительный

процесс.

Недостатками электрошлаковой сварки считаются такие моменты:

•исключительно вертикальная ориентация сварочного шва;

•невозможность делать перерывы при сварке, так как это может повлечь за собой появление

дефектов;

•необходимость устанавливать дополнительное оборудование;

•крупнозернистость сварочных швов;

•для увеличения показателя прочности требуется проводить термообработку сваренных

деталей.

17. Какие преимущества имеет электрошлаковая сварка? (найти неправильный ответ)

а - соединяются детали толщиной более 40—50 мм;

б - невозможность деформирования шва после процедуры сваривания;

в - отсутствие необходимости разделывать кромки;

г - нет неправильного ответа.

18. Какие недостатки имеет электрошлаковая сварка? (найти неправильный ответ)

а - исключительно вертикальная ориентация сварочного шва;

б - невозможность делать перерывы при сварке;

в - крупнозернистость сварочных швов;

г - нет неправильного ответа.

20.

Электронно- лучевая сварка ЭЛСДвижение электронов в сварочной установке происходит в глубоком вакууме. Поэтому

установка включает в себя герметичную камеру с системой откачивающих насосов.

Достоинства ЭЛС: узкий шов, незначительные деформации, малые размеры зоны

термического влияния, хорошая защита металла от взаимодействия с газами,

экономичность и возможность автоматизации.

Недостатки ЭЛС заключаются: - в необходимости использования камер, ограничивающих

размеры свариваемых деталей;

- в наличии рентгеновского излучения, которое должно поглощаться стенками камеры

и требует периодического контроля;

- в сложности и высокой стоимости оборудования.

21.

Плазменная сваркаПлазма – это четвертое агрегатное состояние вещества, образуемое сильно нагретым

ионизированным газом, состоящим из электронов и ионов. В это состояние газ переходит под

воздействием электрической дуги. Образуется она в специальном наконечнике, который

называется плазмотрон (это как горелка в газовой сварке). Плавление плазмой – это такая

техника, при которой для образования плазмы применяются горелка, в которой находится

вольфрамовый электрод, сопла плазмы и труб подачи газа и водяного охлаждения. Он

немного схож с методикой дуговой сварки, но в отличие от электрода, который обеспечивает

нагрев до 5-7 тысяч градусов, воздействует на изделие сверхвысокой температурой – до

30 тысяч градусов. От этого данный способ часто называют «плазменно-дуговая сварка».

Выполнять работы таким аппаратом можно в любом пространственном положении

изделия.

22.

Плазменная сварка имеет свои преимущества и недостатки, как и другие виды сварки.Основными плюсами, что делают этот метод незаменимым для использования во многих

промышленных отраслях, являются следующие:

- высокий коэффициент полезного действия и высокая скорость выполнения работ;

- высококачественная резка металла оставляет гладкие кромки и не требует

дополнительной их обработки;

- возможность варить и резать изделия, толщиной почти в сантиметр;

- при работе нет шлаков и отходов;

- контроль глубины провара металла, что позволяет избежать пропалов и деформации;

-простота в использовании аппарата.

Существуют отдельные недостатки:

- дороговизна оборудования и высокая стоимость работ;

- в сфере профессионального использования высокие требования к мастеру;

- необходимость постоянного контроля над охлаждением, из-за высокой рабочей

температуры.

19. Почему «плазменно-дуговая сварка» является незаменимой для использования во многих

промышленных отраслях?

а - при резке металла получаются гладкие кромки;

б - не требуется предъявлять высокие требования к персоналу;

в - не высокая стоимость работ;

г - варианты: а, б, в.

23.

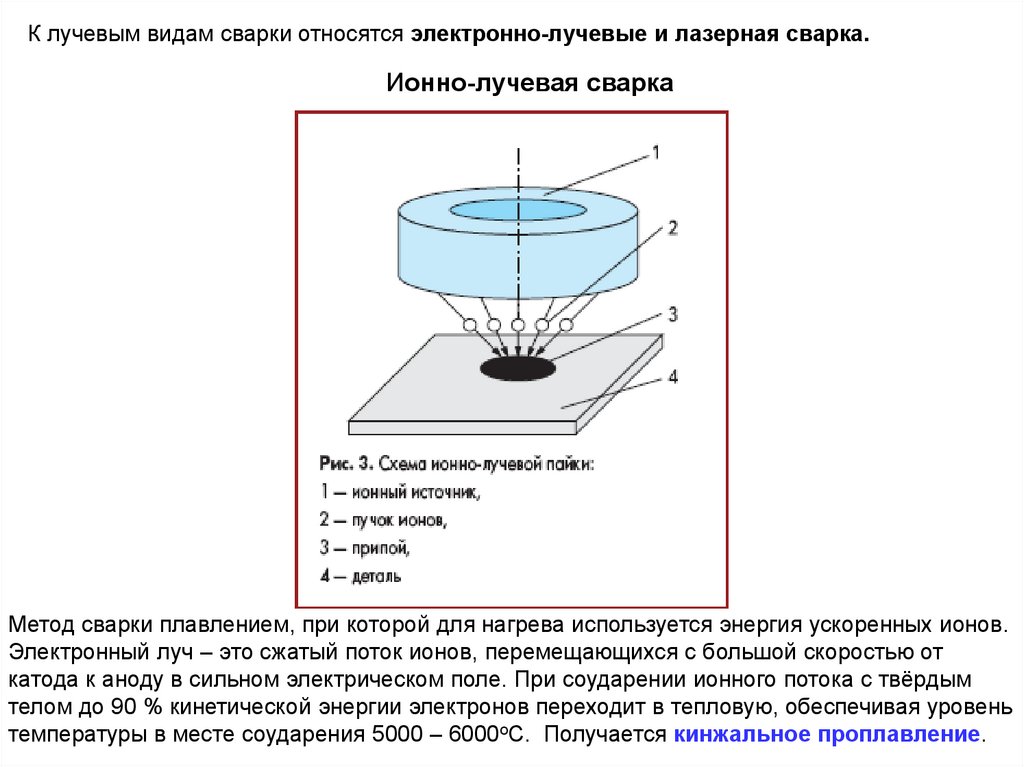

К лучевым видам сварки относятся электронно-лучевые и лазерная сварка.Ионно-лучевая сварка

Метод сварки плавлением, при которой для нагрева используется энергия ускоренных ионов.

Электронный луч – это сжатый поток ионов, перемещающихся с большой скоростью от

катода к аноду в сильном электрическом поле. При соударении ионного потока с твёрдым

телом до 90 % кинетической энергии электронов переходит в тепловую, обеспечивая уровень

температуры в месте соударения 5000 – 6000оС. Получается кинжальное проплавление.

24.

Световая сварка (лазерная)Сварка плавлением, при которой для нагрева

используется энергия излучения лазера, называется

лазерной сваркой.

Лазерную сварку ведут с использованием

вспомогательного газа (гелия или аргона),

подаваемого в зону сварки через сопло под

давлением. Продувка вспомогательным газом

позволяет защитить оптическую систему

фокусировки от паров и брызг металла, а металл

заготовок от окисления.

Лазерная сварка позволяет:

- соединять разнородные металлы при толщине

заготовок 0,5 – 10 мм и скорости сварки до 50

м/мин;

- обеспечивать небольшое тепловое влияние на околошовную зону и малые деформации

готового изделия; - легко автоматизировать процесс сварки;

- сваривать конструкции, которые невозможно соединять обычными способами сварки.

Управление лучём с помощью системы специальных зеркал позволяет сваривать

труднодоступные места и получать криволинейные сварные швы.

20. Лазерная сварка позволяет:

а - соединять разнородные металлы при толщине заготовок более 10 мм;

б - получать криволинейные сварные швы;

в - достигать скорости сварки свыше 50 м/мин;

г - варианты: а, б, в.

25.

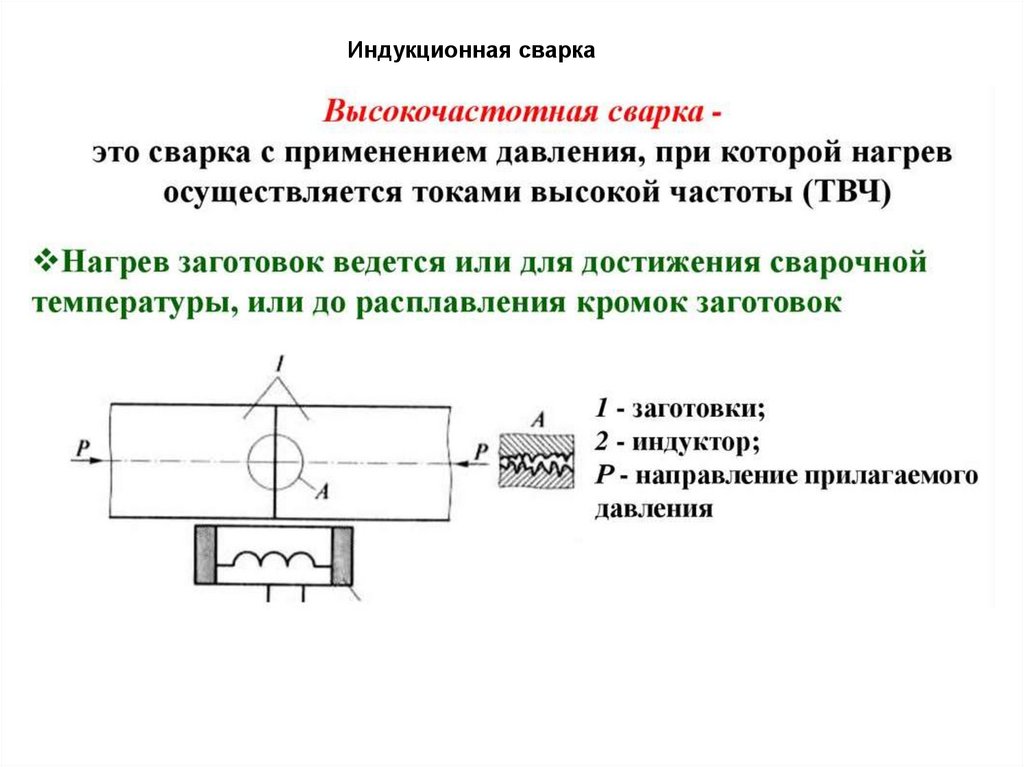

Индукционная сварка26.

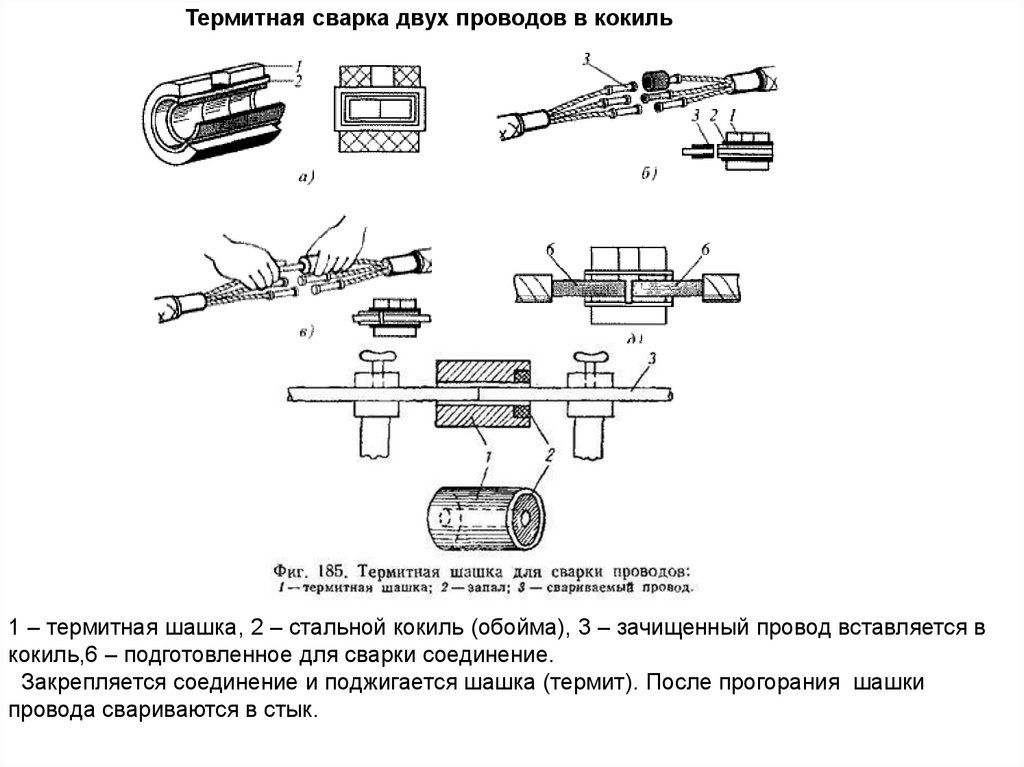

Термитная сварка двух проводов в кокиль1 – термитная шашка, 2 – стальной кокиль (обойма), 3 – зачищенный провод вставляется в

кокиль,6 – подготовленное для сварки соединение.

Закрепляется соединение и поджигается шашка (термит). После прогорания шашки

провода свариваются в стык.

27.

Литейная сварка (термитная) стыка рельсовВ тигель-форму засыпается термитная смесь, собирается схема сварки, закрепляются

рельсы и поджигается термит. После прогорания смеси расплавленный термит выливается в

зазор стыка и сваривает металл.

28.

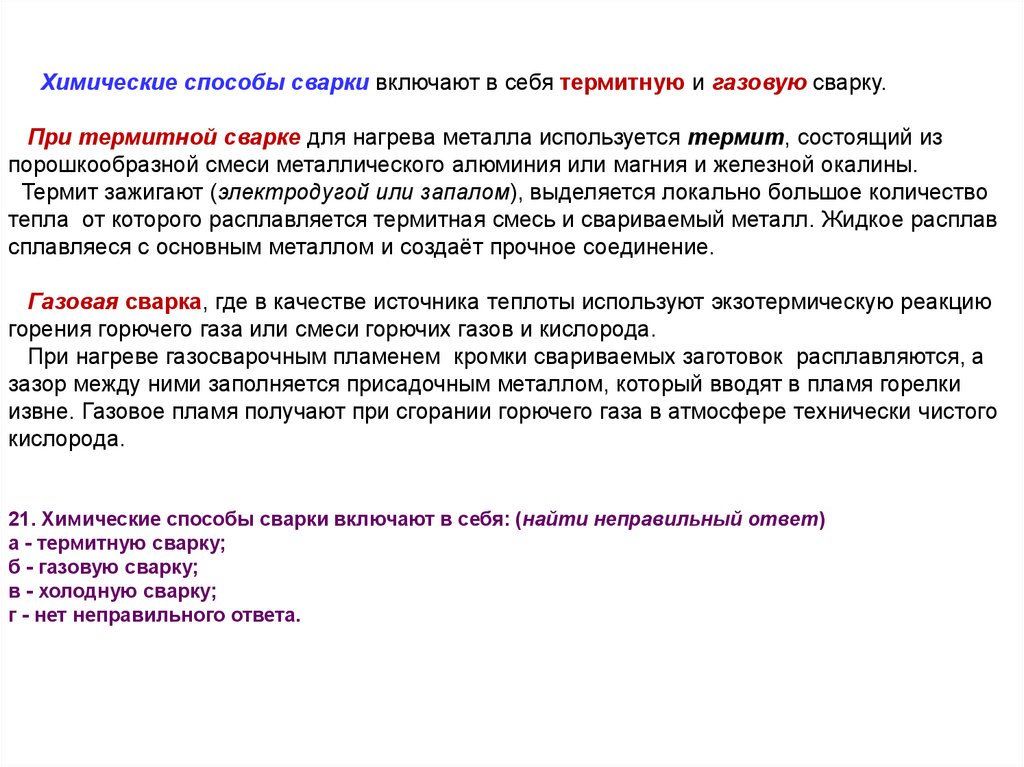

Химические способы сварки включают в себя термитную и газовую сварку.При термитной сварке для нагрева металла используется термит, состоящий из

порошкообразной смеси металлического алюминия или магния и железной окалины.

Термит зажигают (электродугой или запалом), выделяется локально большое количество

тепла от которого расплавляется термитная смесь и свариваемый металл. Жидкое расплав

сплавляеся с основным металлом и создаёт прочное соединение.

Газовая сварка, где в качестве источника теплоты используют экзотермическую реакцию

горения горючего газа или смеси горючих газов и кислорода.

При нагреве газосварочным пламенем кромки свариваемых заготовок расплавляются, а

зазор между ними заполняется присадочным металлом, который вводят в пламя горелки

извне. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого

кислорода.

21. Химические способы сварки включают в себя: (найти неправильный ответ)

а - термитную сварку;

б - газовую сварку;

в - холодную сварку;

г - нет неправильного ответа.

29.

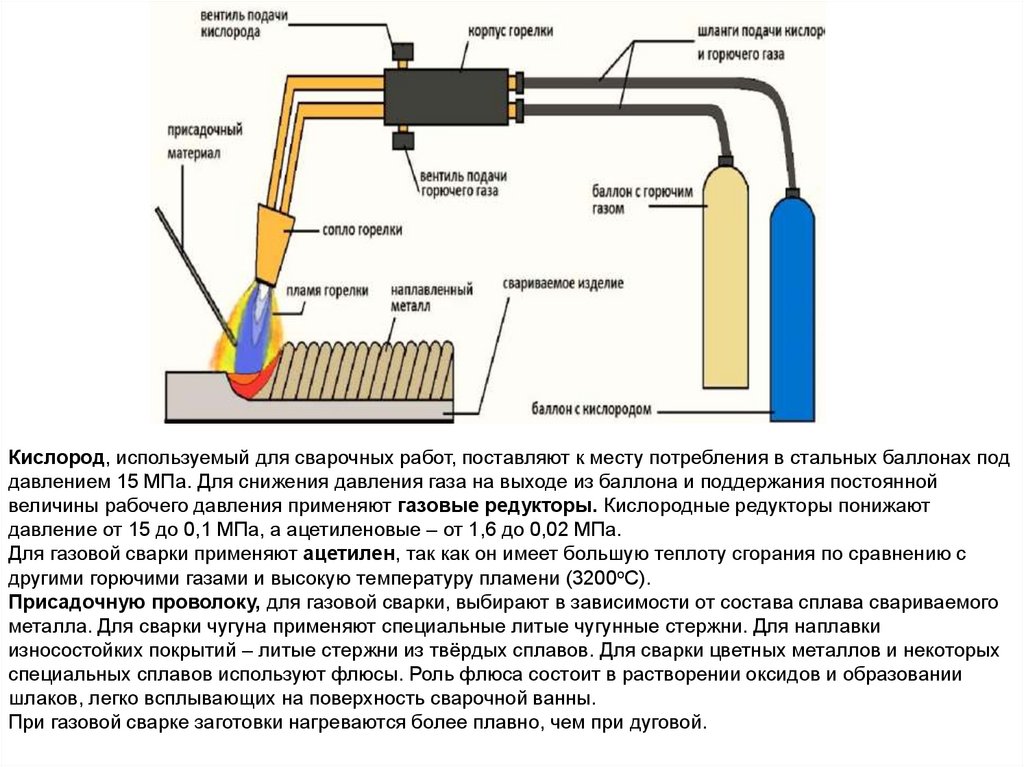

Кислород, используемый для сварочных работ, поставляют к месту потребления в стальных баллонах поддавлением 15 МПа. Для снижения давления газа на выходе из баллона и поддержания постоянной

величины рабочего давления применяют газовые редукторы. Кислородные редукторы понижают

давление от 15 до 0,1 МПа, а ацетиленовые – от 1,6 до 0,02 МПа.

Для газовой сварки применяют ацетилен, так как он имеет большую теплоту сгорания по сравнению с

другими горючими газами и высокую температуру пламени (3200оС).

Присадочную проволоку, для газовой сварки, выбирают в зависимости от состава сплава свариваемого

металла. Для сварки чугуна применяют специальные литые чугунные стержни. Для наплавки

износостойких покрытий – литые стержни из твёрдых сплавов. Для сварки цветных металлов и некоторых

специальных сплавов используют флюсы. Роль флюса состоит в растворении оксидов и образовании

шлаков, легко всплывающих на поверхность сварочной ванны.

При газовой сварке заготовки нагреваются более плавно, чем при дуговой.

30.

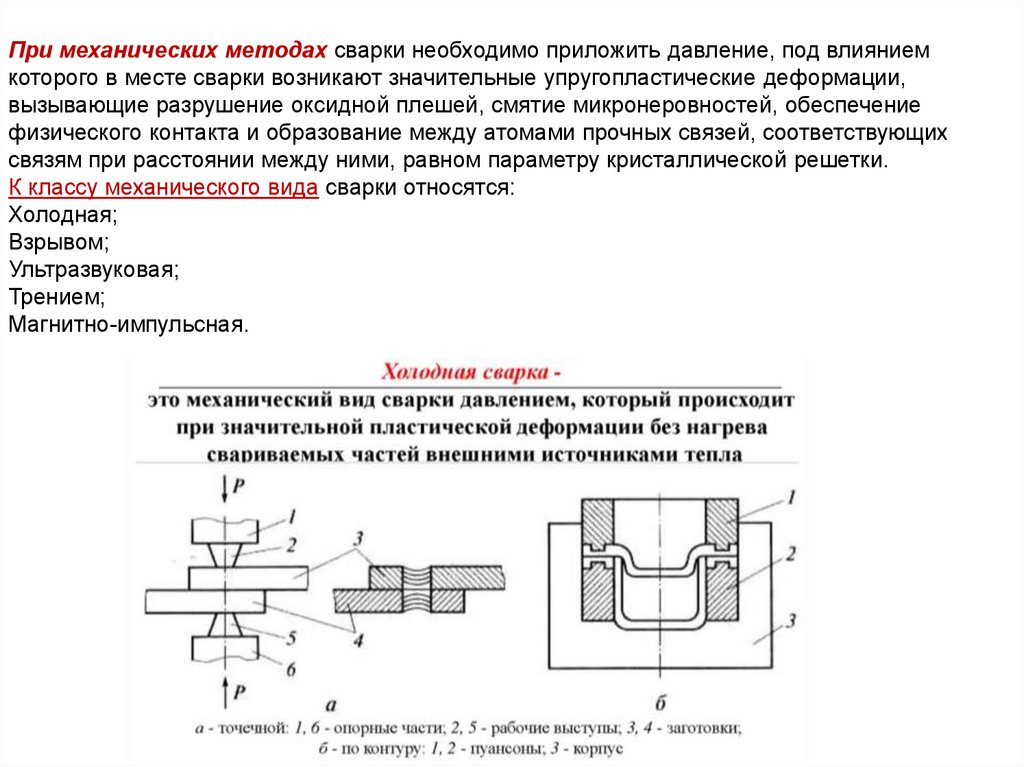

При механических методах сварки необходимо приложить давление, под влияниемкоторого в месте сварки возникают значительные упругопластические деформации,

вызывающие разрушение оксидной плешей, смятие микронеровностей, обеспечение

физического контакта и образование между атомами прочных связей, соответствующих

связям при расстоянии между ними, равном параметру кристаллической решетки.

К классу механического вида сварки относятся:

Холодная;

Взрывом;

Ультразвуковая;

Трением;

Магнитно-импульсная.

31.

32.

33.

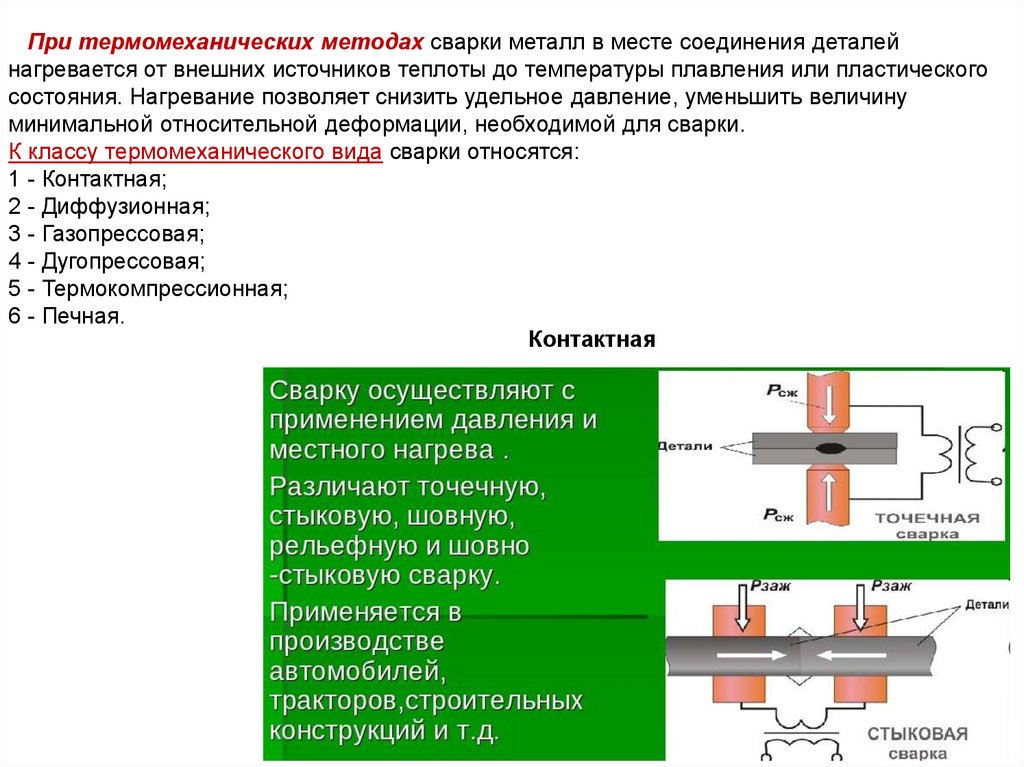

При термомеханических методах сварки металл в месте соединения деталейнагревается от внешних источников теплоты до температуры плавления или пластического

состояния. Нагревание позволяет снизить удельное давление, уменьшить величину

минимальной относительной деформации, необходимой для сварки.

К классу термомеханического вида сварки относятся:

1 - Контактная;

2 - Диффузионная;

3 - Газопрессовая;

4 - Дугопрессовая;

5 - Термокомпрессионная;

6 - Печная.

Контактная

34.

Диффузионная сваркаДиффузионная сварка – это разновидность сварки давлением, осуществляемая путем

взаимной диффузии атомов контактирующих изделий при длительном нагреве и

незначительной деформации. Процесс может осуществляться с использованием

индукционного нагрева токами высокой частоты (ТВЧ), нагрева в расплаве солей или

нагрева тлеющим разрядом. Наиболее часто применяется индукционный нагрев. Как

правило, диффузионную сварку проводят в вакууме.

35.

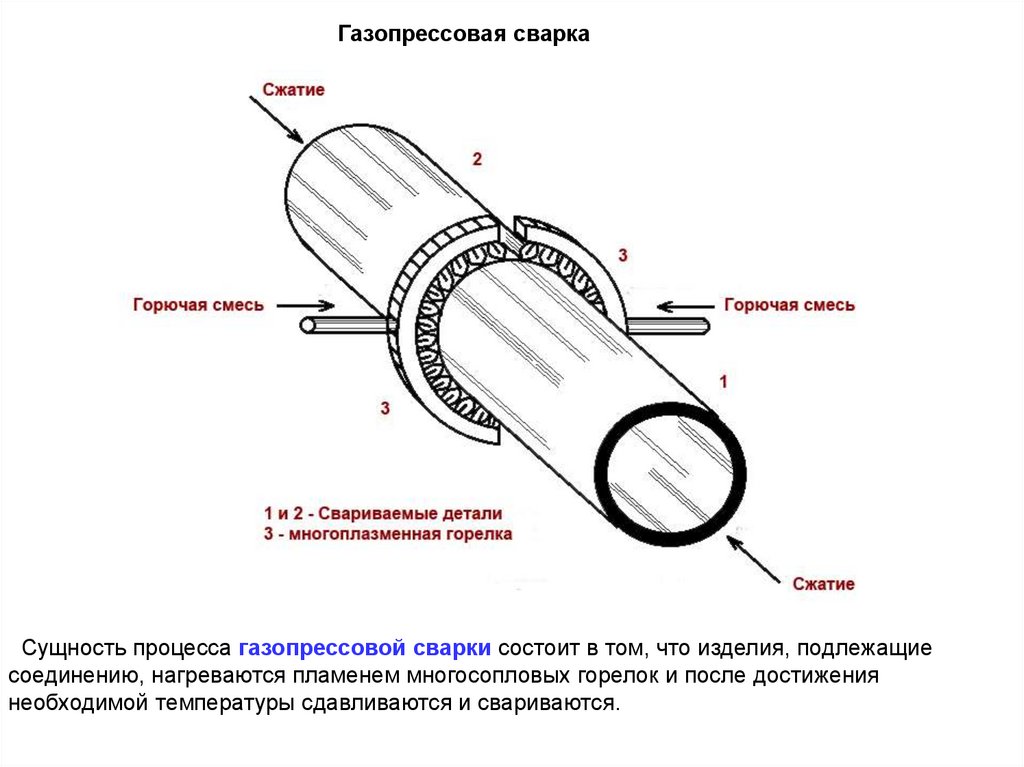

Газопрессовая сваркаСущность процесса газопрессовой сварки состоит в том, что изделия, подлежащие

соединению, нагреваются пламенем многосопловых горелок и после достижения

необходимой температуры сдавливаются и свариваются.

36.

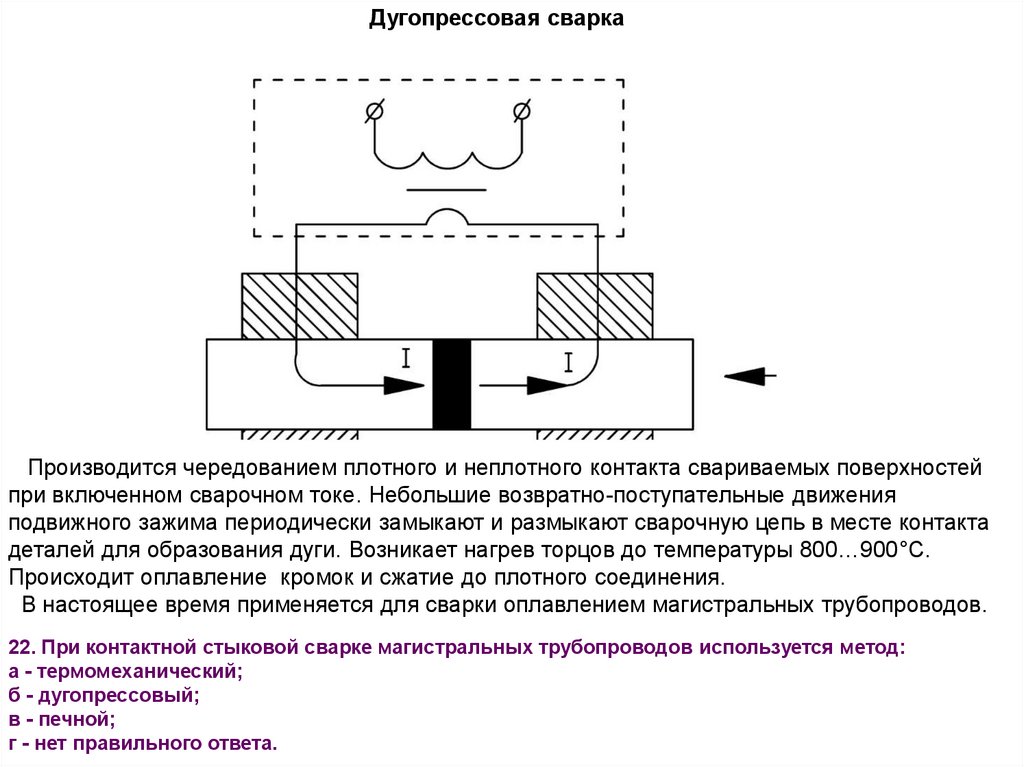

Дугопрессовая сваркаПроизводится чередованием плотного и неплотного контакта свариваемых поверхностей

при включенном сварочном токе. Небольшие возвратно-поступательные движения

подвижного зажима периодически замыкают и размыкают сварочную цепь в месте контакта

деталей для образования дуги. Возникает нагрев торцов до температуры 800…900°С.

Происходит оплавление кромок и сжатие до плотного соединения.

В настоящее время применяется для сварки оплавлением магистральных трубопроводов.

22. При контактной стыковой сварке магистральных трубопроводов используется метод:

а - термомеханический;

б - дугопрессовый;

в - печной;

г - нет правильного ответа.

37.

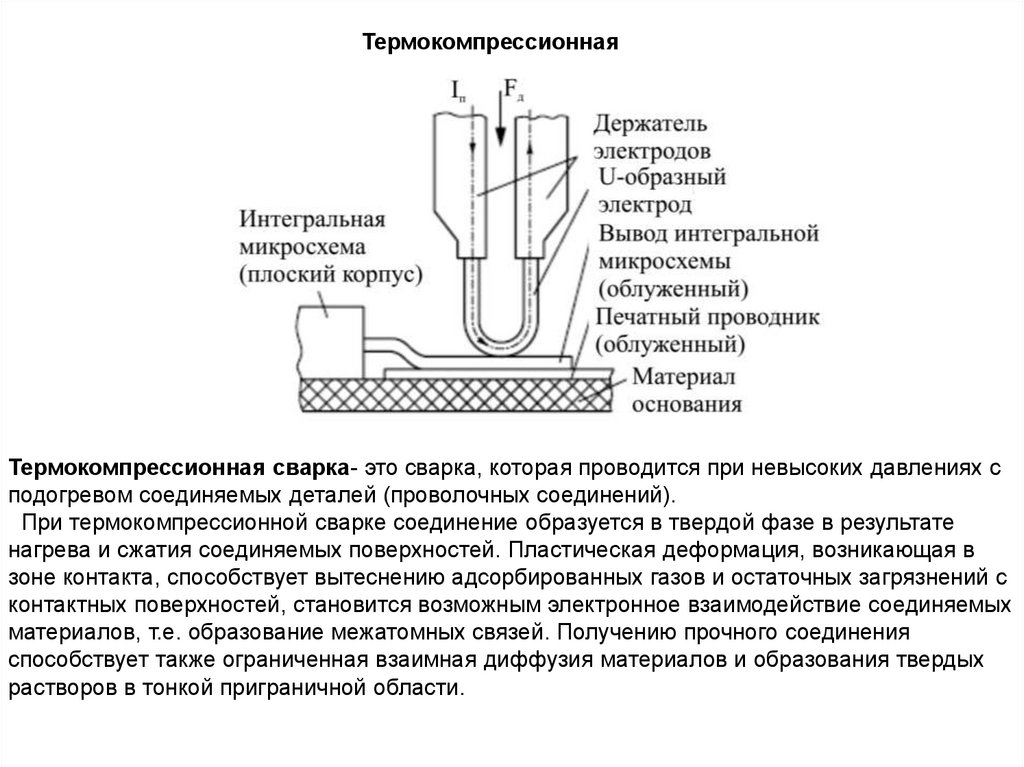

ТермокомпрессионнаяТермокомпрессионная сварка- это сварка, которая проводится при невысоких давлениях с

подогревом соединяемых деталей (проволочных соединений).

При термокомпрессионной сварке соединение образуется в твердой фазе в результате

нагрева и сжатия соединяемых поверхностей. Пластическая деформация, возникающая в

зоне контакта, способствует вытеснению адсорбированных газов и остаточных загрязнений с

контактных поверхностей, становится возможным электронное взаимодействие соединяемых

материалов, т.е. образование межатомных связей. Получению прочного соединения

способствует также ограниченная взаимная диффузия материалов и образования твердых

растворов в тонкой приграничной области.

38.

Печная сваркаПечная сварка — это сварка давлением, при которой нагрев осуществляется в печах или

горнах.

Способы печной сварки различаются видом силового воздействия на зону сварки, за счет

которого происходит пластическая деформация металла в зоне формирования соединения.

Если металл деформируется под ударами молота, такой способ принято

называть кузнечной сваркой, а если деформация осуществляется в прокатных валках —

сваркой прокаткой.

39.

НаплавкаНаплавкой называется процесс нанесения слоя расплавленного металла на поверхность

металлического изделия. Наплавкой на изделии образуют поверхностный слой (или слои) с

особыми свойствами (повышение: износостойкости, антикоррозийности, твердости,

жаростойкости, прочности, антифрикционности и др.). Наплавку используют как в ремонтном

деле с целью восстановление геометрии изделия.

Применяется дуговая, плазменно-дуговая, вибродуговая, импульсно-дуговая,

электрошлаковая, индукционная, газовая наплавка. Наибольший объем наплавочных работ

выполняется электрической сварочной дугой.

23. Наплавка отличается от сварки тем, что:

а - в процессе участвует половинный слой основного металла;

б - в процессе участвует малый слой основного металла;

в - получаются заметные деформации наплавленного металла;

г - нет правильного ответа.

40.

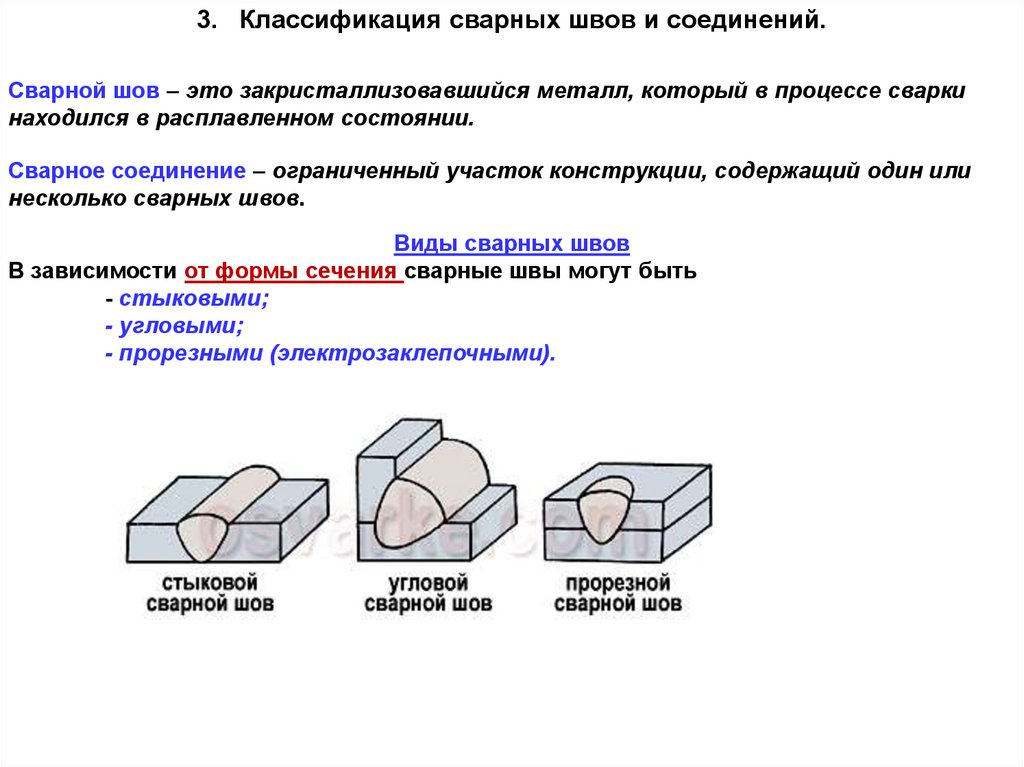

3. Классификация сварных швов и соединений.Сварной шов – это закристаллизовавшийся металл, который в процессе сварки

находился в расплавленном состоянии.

Сварное соединение – ограниченный участок конструкции, содержащий один или

несколько сварных швов.

Виды сварных швов

В зависимости от формы сечения сварные швы могут быть

- стыковыми;

- угловыми;

- прорезными (электрозаклепочными).

41.

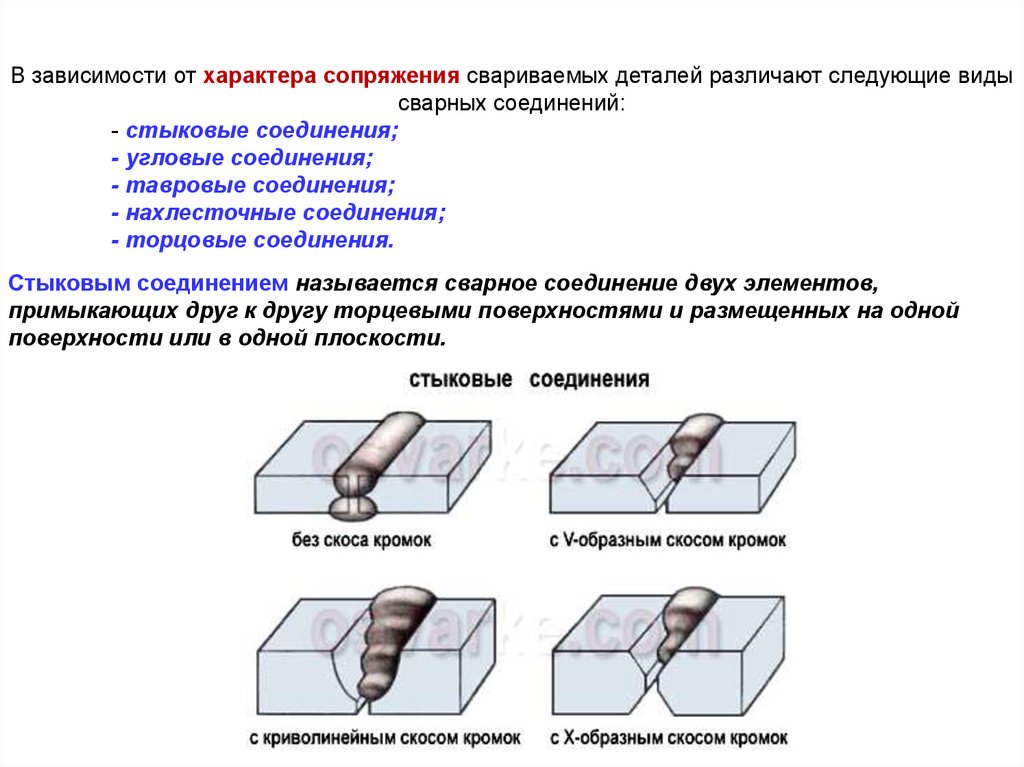

В зависимости от характера сопряжения свариваемых деталей различают следующие видысварных соединений:

- стыковые соединения;

- угловые соединения;

- тавровые соединения;

- нахлесточные соединения;

- торцовые соединения.

Стыковым соединением называется сварное соединение двух элементов,

примыкающих друг к другу торцевыми поверхностями и размещенных на одной

поверхности или в одной плоскости.

42.

Угловым соединением называется сварноесоединение двух элементов, размещенных под

углом и сваренных в месте примыкания их

краев.

Тавровым соединением называется такое

сварное соединение, в котором торец одного

элемента примыкает под углом и присоединен

к боковой поверхности другого элемента.

43.

Нахлесточным соединением называется сварное соединение параллельноразмещенных и частично перекрывающихся элементов.

Торцовым соединением называется такое сварное соединение, в котором

боковые поверхности элементов примыкают друг к другу.

44.

Геометрические параметры сварного шваОсновные геометрические параметры стыкового шва:

S – толщина свариваемого металла; e – ширина сварного шва;

q – выпуклость стыкового шва (высота усиления);

h – глубина провара (глубина проплавления)

t – толщина шва, t = q+h

b – зазор.

24. Какой параметр не относится к основным геометрическим параметрам стыкового шва:

а - выпуклость стыкового шва;

б - расчетная высота;

в - глубина проплавления;

г - все параметры относится к основным.

45.

Основные геометрические параметры углового шва:k – катет углового шва

q – выпуклость шва;

p – расчетная высота углового шва

a – толщина углового шва, a = q+p.

46.

Выпуклость стыкового шва (высота усиления) – наибольшая высота (глубина)между поверхностью сварного шва и уровнем расположения поверхности сваренных

деталей;

Глубина провара (глубина проплавления) – наибольшая глубина расплавления

основного металла;

Катет углового шва – кратчайшее расстояние от поверхности одной из

свариваемых деталей до границы углового шва на поверхности второй

свариваемой детали;

Расчетная высота углового шва – длина перпендикулярной линии, проведенной из

точки наибольшего проплавления в месте сопряжения свариваемых частей к

гипотенузе наибольшего прямоугольного треугольника, вписанного во внешнюю

часть углового шва;

Коэффициент формы шва – отношение ширины шва к его толщине.

Kn = e / t

Значение коэффициента формы шва обычно бывает в пределах от 0,5 до 4.

Оптимальным считается значение от 1,2 до 2.

Коэффициент выпуклости шва – отношение ширины шва к его выпуклости.

Ky = e / q

Значение коэффициента выпуклости шва не должно быть более 7–10.

25. Отношение ширины шва к его толщине называется:

а - коэффициент выпуклости шва;

б - расчетная высота шва;

в - коэффициент формы шва;

г - нет правильного ответа.

47.

Корнем сварного шва называется часть шва, которая наиболее удалена от еголицевой поверхности.

Подварочный шов – меньшая часть двустороннего шва, выполняемая заранее для

предотвращения прожогов при дальнейшей сварке основного шва или укладываемая

в последнюю очередь в корень шва.

48.

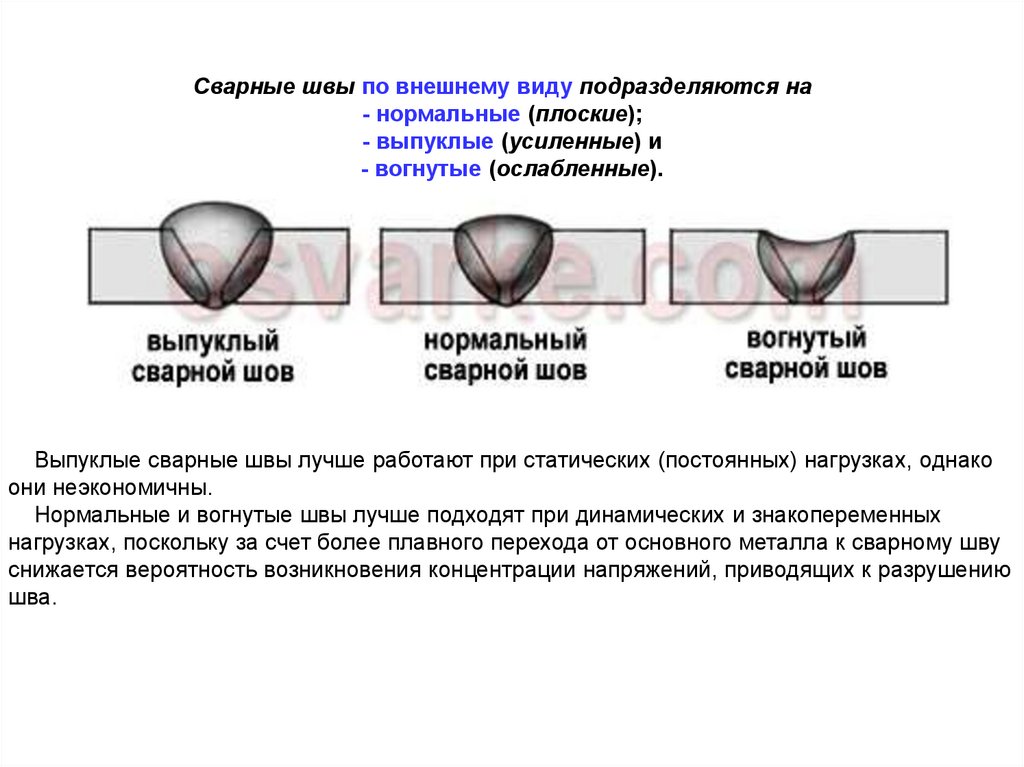

Сварные швы по внешнему виду подразделяются на- нормальные (плоские);

- выпуклые (усиленные) и

- вогнутые (ослабленные).

Выпуклые сварные швы лучше работают при статических (постоянных) нагрузках, однако

они неэкономичны.

Нормальные и вогнутые швы лучше подходят при динамических и знакопеременных

нагрузках, поскольку за счет более плавного перехода от основного металла к сварному шву

снижается вероятность возникновения концентрации напряжений, приводящих к разрушению

шва.

49.

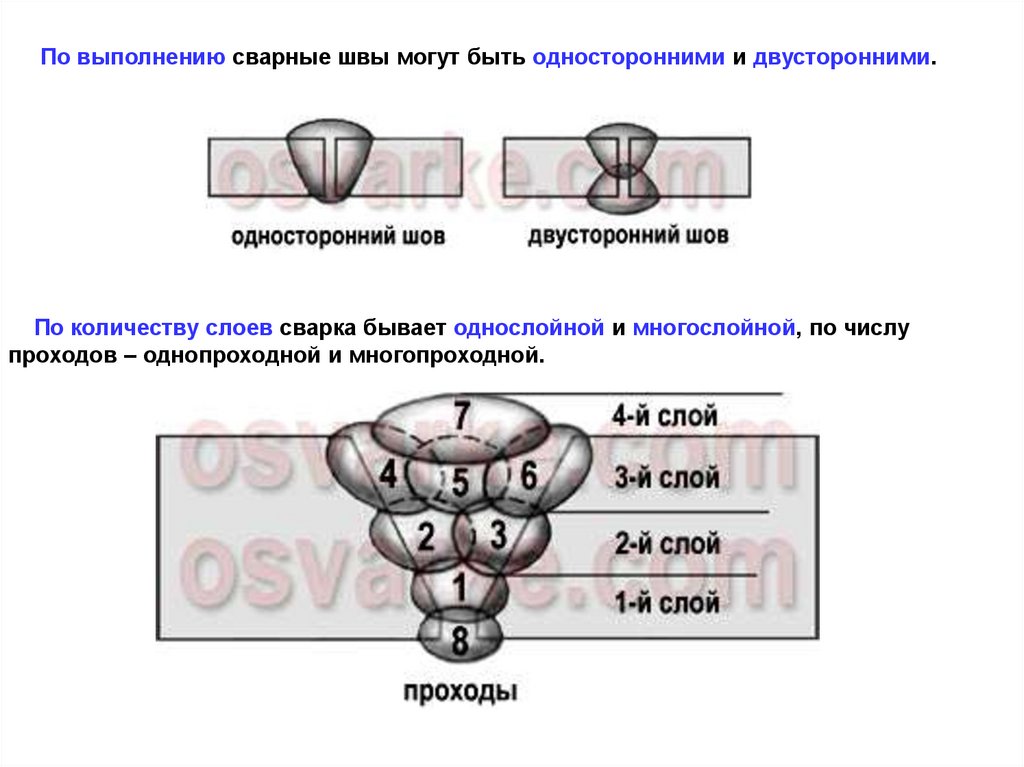

По выполнению сварные швы могут быть односторонними и двусторонними.По количеству слоев сварка бывает однослойной и многослойной, по числу

проходов – однопроходной и многопроходной.

50.

Многослойный шов используется при сварке толстого металла, а также чтобы уменьшитьзону термического влияния.

Проход – однократное перемещение источника тепла в одном направлении при сварке

или наплавке.

Валиком называется часть металла сварного шва, которая была наплавлена за один

проход.

Слой сварного шва – металл шва, состоящий из одного, двух или нескольких валиков,

которые размещены на одном уровне поперечного сечения шва.

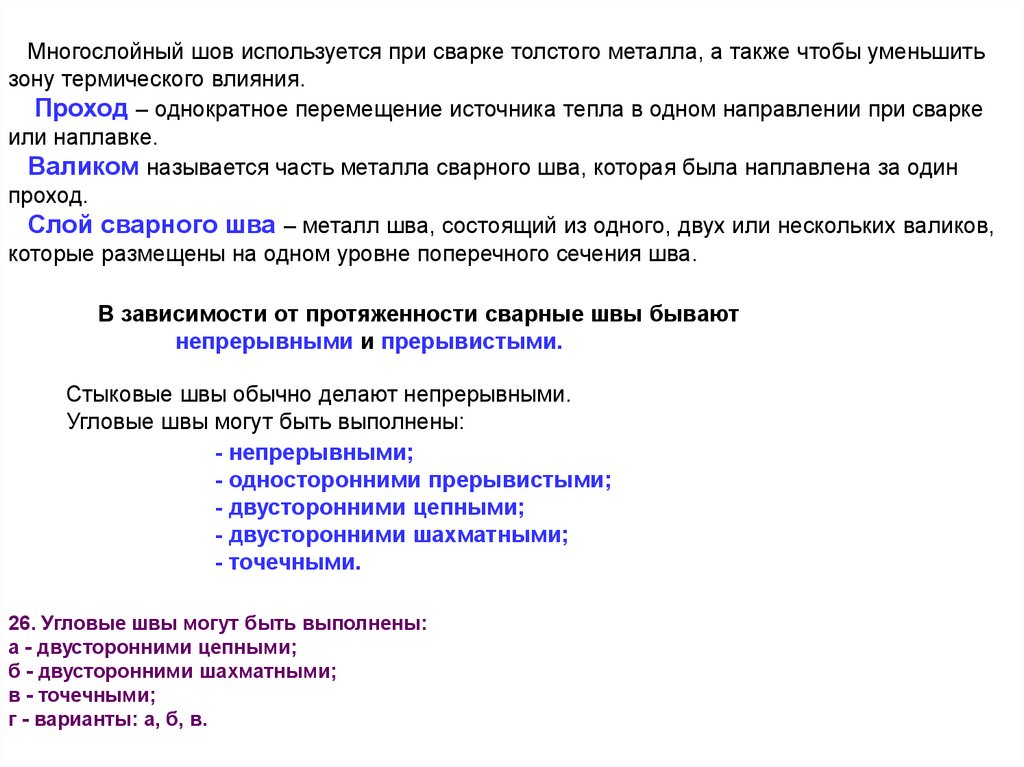

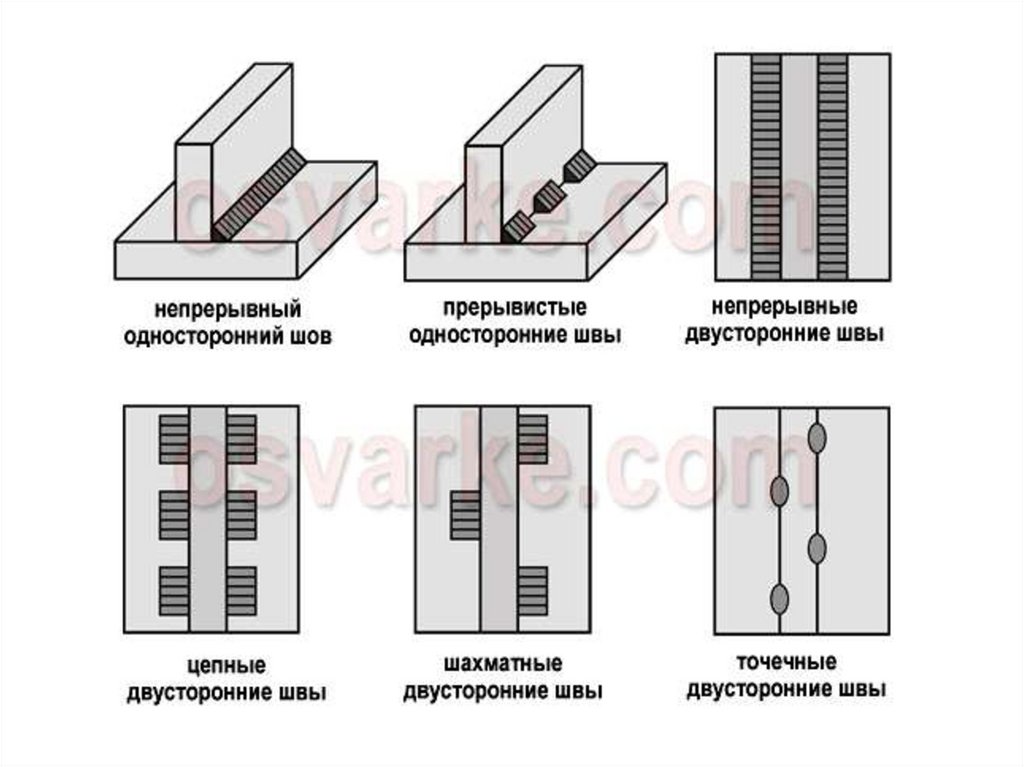

В зависимости от протяженности сварные швы бывают

непрерывными и прерывистыми.

Стыковые швы обычно делают непрерывными.

Угловые швы могут быть выполнены:

- непрерывными;

- односторонними прерывистыми;

- двусторонними цепными;

- двусторонними шахматными;

- точечными.

26. Угловые швы могут быть выполнены:

а - двусторонними цепными;

б - двусторонними шахматными;

в - точечными;

г - варианты: а, б, в.

51.

52.

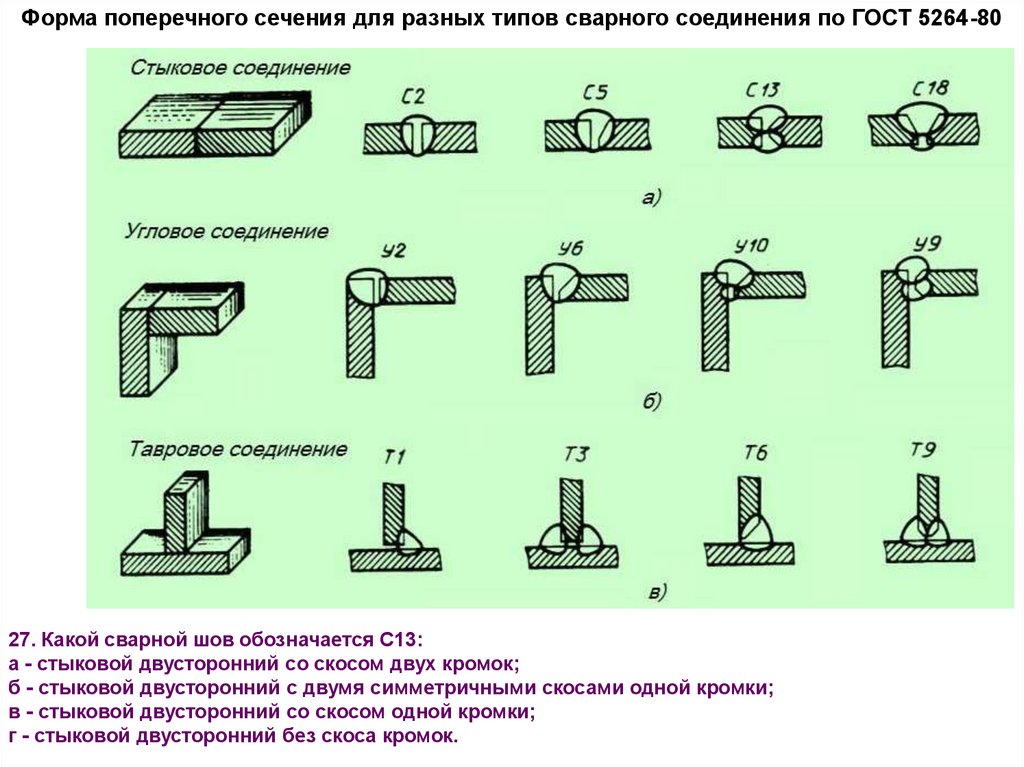

Форма поперечного сечения для разных типов сварного соединения по ГОСТ 5264-8027. Какой сварной шов обозначается С13:

а - стыковой двусторонний со скосом двух кромок;

б - стыковой двусторонний с двумя симметричными скосами одной кромки;

в - стыковой двусторонний со скосом одной кромки;

г - стыковой двусторонний без скоса кромок.

53.

По назначению сварные швы бывают:- прочные;

- плотные (герметичные);

- прочно-плотные.

В зависимости от условий работы сварного изделия швы делятся на:

- рабочие, предназначенные непосредственно для нагрузок;

- нерабочие (связующие или соединительные), используемые

только для соединения частей сварного изделия.

По ширине сварные швы подразделяются на:

- ниточные с шириной шва равной или незначительно превышающей диаметр

электрода, выполняются без поперечных колебательных движений сварочного

электрода;

- уширенные, которые выполняют с поперечными колебательными движениями

электрода.

28. Швы, которые выполняются без поперечных колебательных движений сварочного электрода,

называются:

а - нормальные;

б - уширенные;

в - ниточные;

г - точечные.

54.

55.

56.

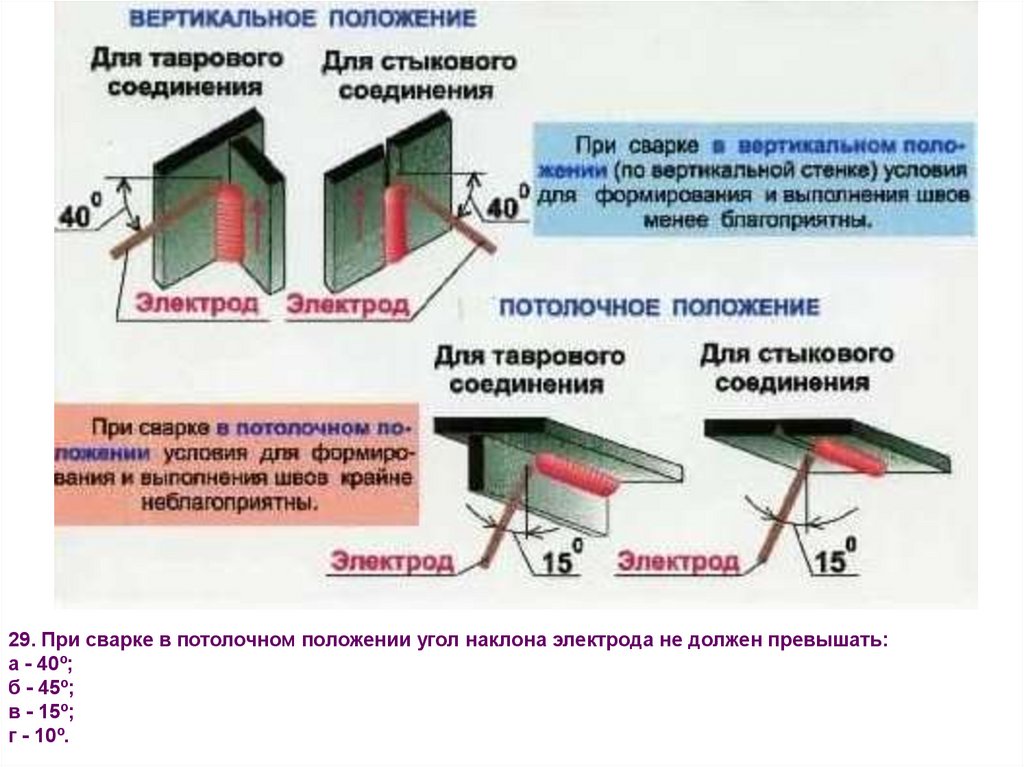

29. При сварке в потолочном положении угол наклона электрода не должен превышать:а - 40º;

б - 45º;

в - 15º;

г - 10º.

57.

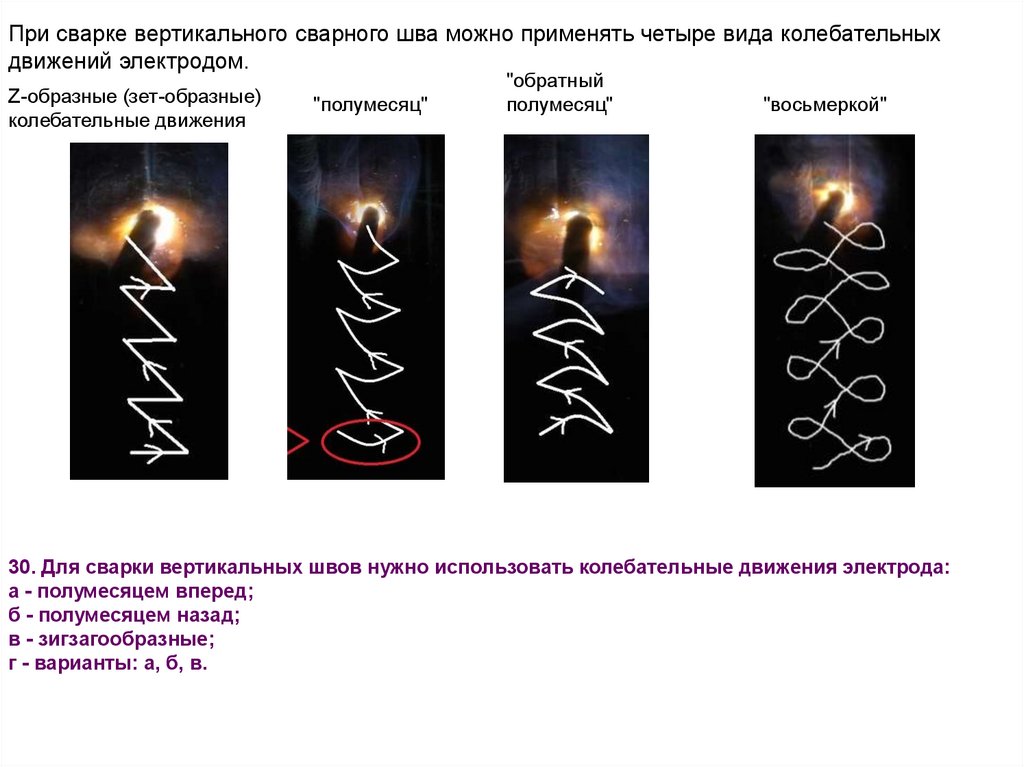

При сварке вертикального сварного шва можно применять четыре вида колебательныхдвижений электродом.

Z-образные (зет-образные)

колебательные движения

"полумесяц"

"обратный

полумесяц"

"восьмеркой"

30. Для сварки вертикальных швов нужно использовать колебательные движения электрода:

а - полумесяцем вперед;

б - полумесяцем назад;

в - зигзагообразные;

г - варианты: а, б, в.

58.

59.

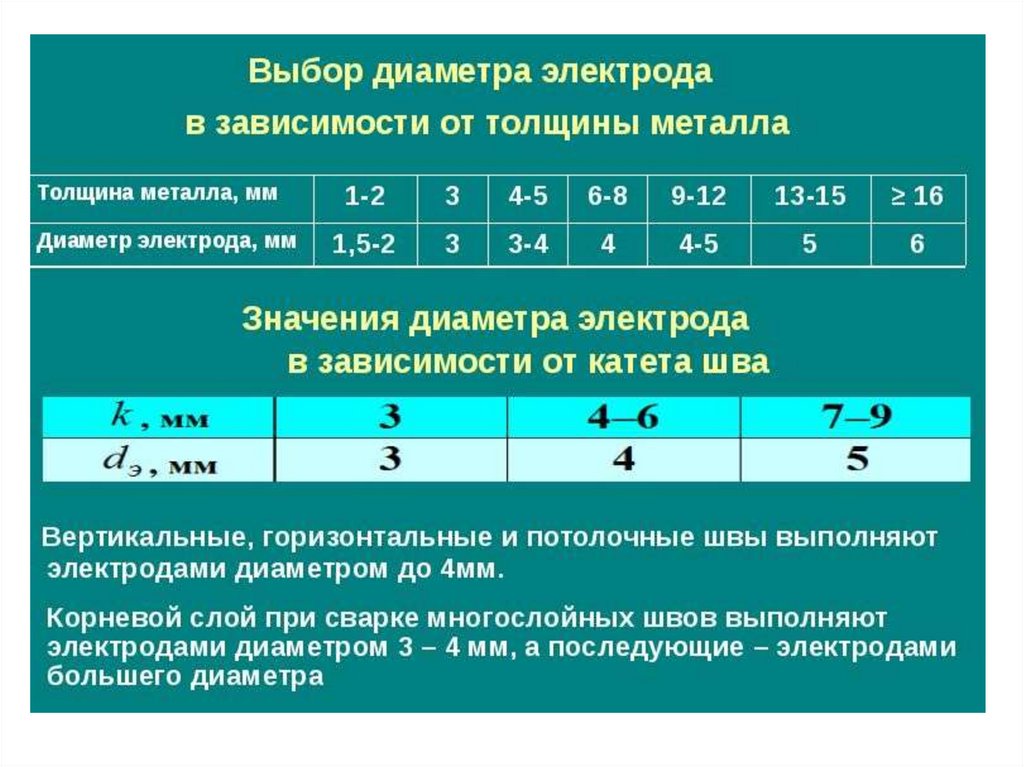

4. Факторы, влияющие на качество сварного соединения.А. Влияние параметров режима сварки на форму и размеры шва

К основным параметрам режима дуговой сварки относятся:

- величина, плотность, полярность и род сварочного тока;

- напряжение дуги;

- скорость сварки;

- площадь сечения (диаметр) проволоки (электрода).

Дополнительные параметры:

- толщина и состав электродного покрытия;

- вылет сварочной проволоки;

- положение электрода и изделия при сварке;

- размер зерен сварочного флюса и его состав.

От этих параметров зависят форма и размеры шва, его химический состав.

На форму и размеры шва также влияет и техника сварки.

60.

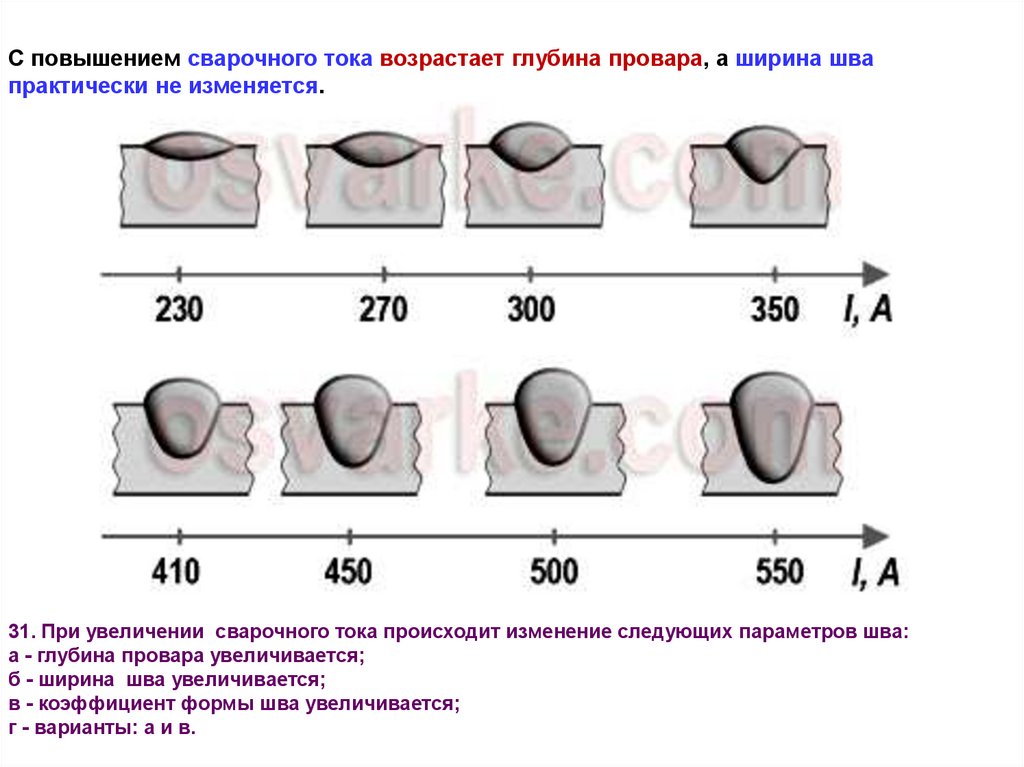

С повышением сварочного тока возрастает глубина провара, а ширина швапрактически не изменяется.

31. При увеличении сварочного тока происходит изменение следующих параметров шва:

а - глубина провара увеличивается;

б - ширина шва увеличивается;

в - коэффициент формы шва увеличивается;

г - варианты: а и в.

61.

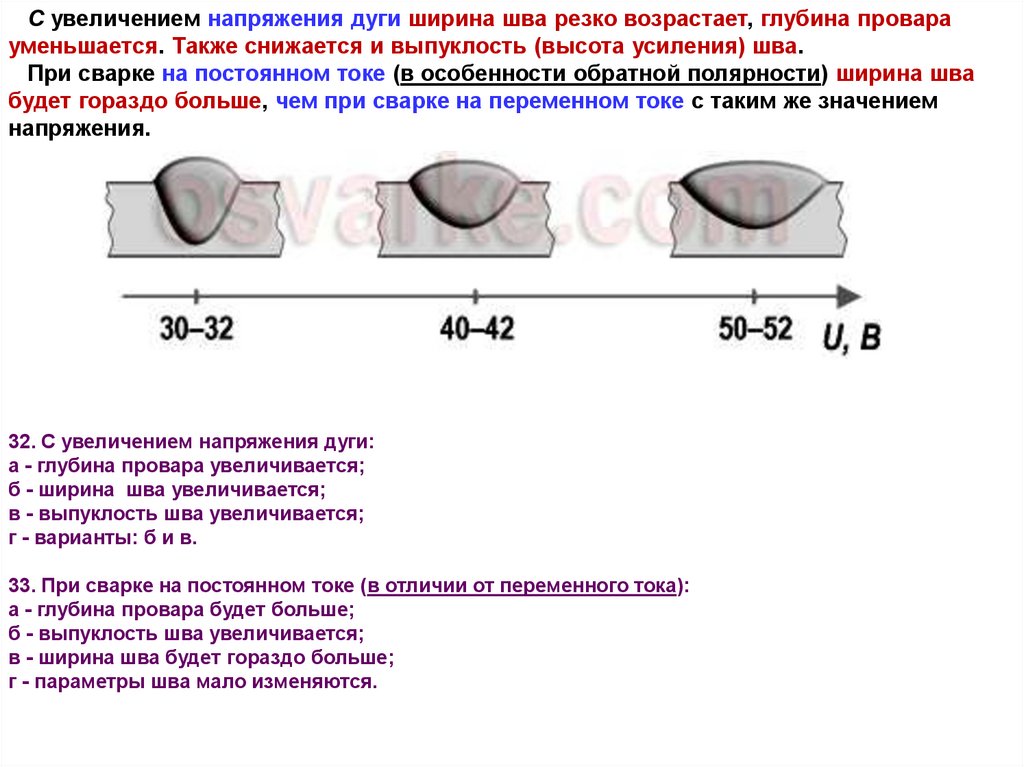

С увеличением напряжения дуги ширина шва резко возрастает, глубина проварауменьшается. Также снижается и выпуклость (высота усиления) шва.

При сварке на постоянном токе (в особенности обратной полярности) ширина шва

будет гораздо больше, чем при сварке на переменном токе с таким же значением

напряжения.

32. С увеличением напряжения дуги:

а - глубина провара увеличивается;

б - ширина шва увеличивается;

в - выпуклость шва увеличивается;

г - варианты: б и в.

33. При сварке на постоянном токе (в отличии от переменного тока):

а - глубина провара будет больше;

б - выпуклость шва увеличивается;

в - ширина шва будет гораздо больше;

г - параметры шва мало изменяются.

62.

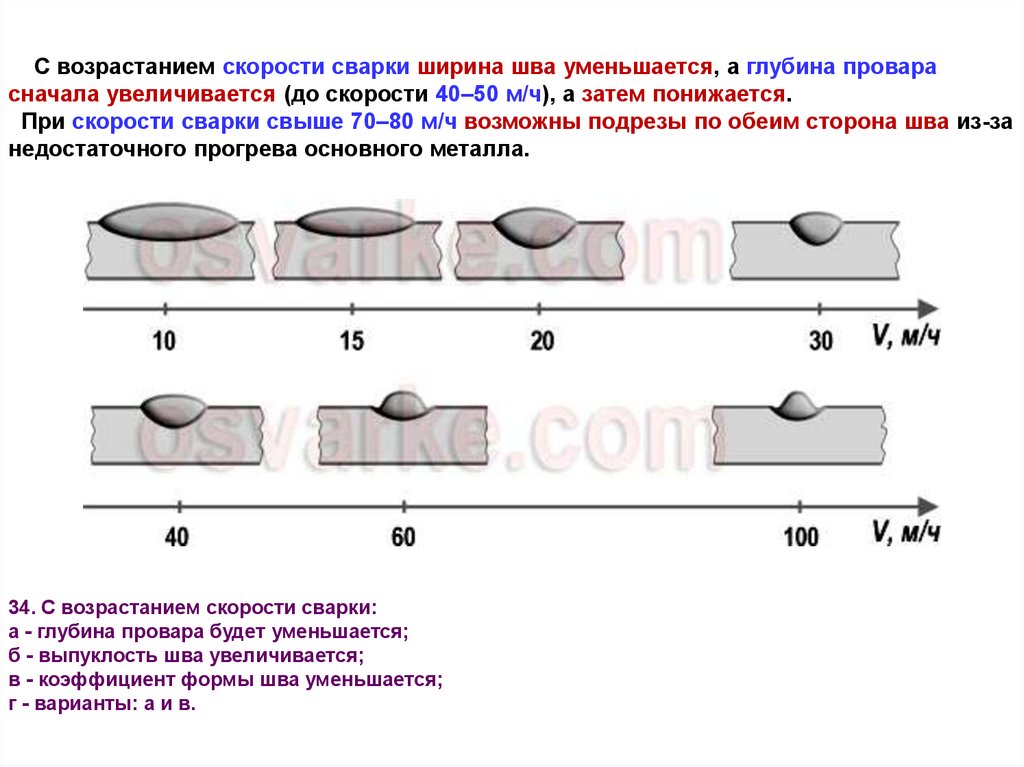

С возрастанием скорости сварки ширина шва уменьшается, а глубина проварасначала увеличивается (до скорости 40–50 м/ч), а затем понижается.

При скорости сварки свыше 70–80 м/ч возможны подрезы по обеим сторона шва из-за

недостаточного прогрева основного металла.

34. С возрастанием скорости сварки:

а - глубина провара будет уменьшается;

б - выпуклость шва увеличивается;

в - коэффициент формы шва уменьшается;

г - варианты: а и в.

63.

С уменьшением диаметра проволоки – электрода (при прочих равных условиях)возрастает плотность тока в электроде, что приводит к росту глубины провара и

выпуклости шва, но при этом снижается ширина шва.

Таким образом, при уменьшении диаметра проволоки можно получить более

глубокий провар при неизменной силе тока или такой же провар при меньшей силе тока.

При возрастании вылета проволоки диаметром не более 3 мм из токоподводящего

мундштука снижается глубина провара, что может привести к возникновению краевых

наплавов в шве.

Повышение вылета проволоки диаметром 5 мм с 60 до 150 мм не оказывает влияние

на форму сварного шва.

35. При уменьшении диаметра проволоки:

а - глубина провара будет увеличиваться;

б - выпуклость шва увеличивается;

в - коэффициент формы шва уменьшается;

г - варианты: б и в.

64.

65.

36. При сварке на спуск:а - глубина провара будет уменьшается;

б - выпуклость шва увеличивается;

в - коэффициент формы шва уменьшается;

г - варианты: а и в.

37. При сварке на подъем:

а - глубина провара будет больше;

б - выпуклость шва увеличивается;

в - ширина шва будет гораздо больше;

г - параметры шва мало изменяются.

66.

67.

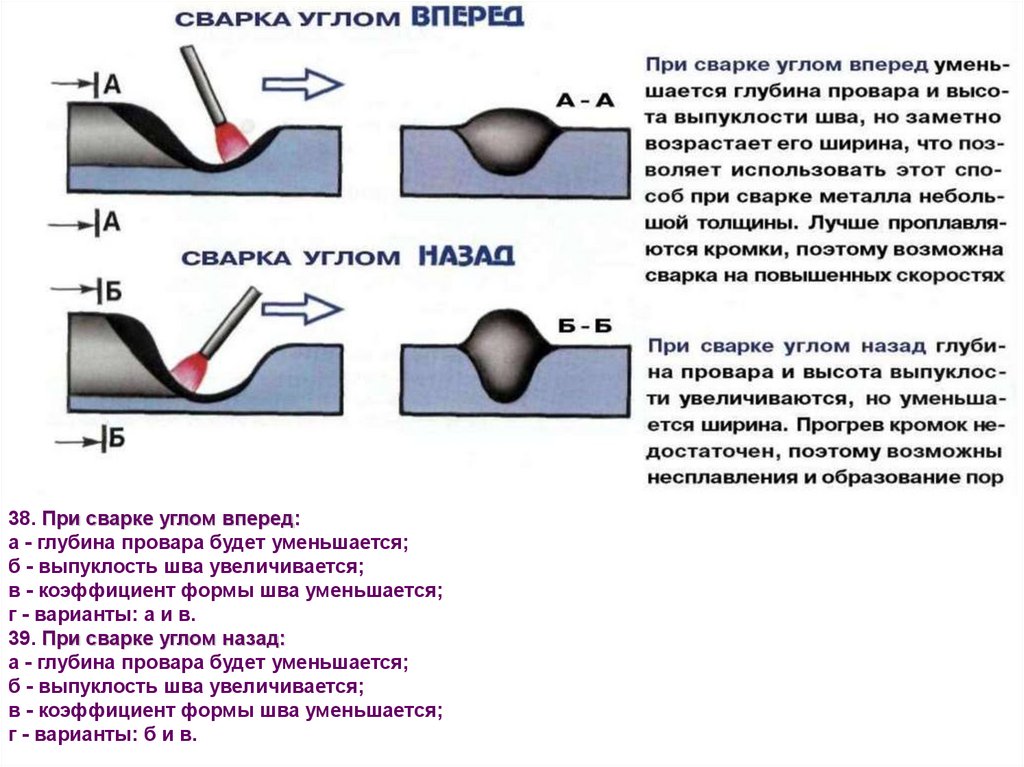

38. При сварке углом вперед:а - глубина провара будет уменьшается;

б - выпуклость шва увеличивается;

в - коэффициент формы шва уменьшается;

г - варианты: а и в.

39. При сварке углом назад:

а - глубина провара будет уменьшается;

б - выпуклость шва увеличивается;

в - коэффициент формы шва уменьшается;

г - варианты: б и в.

68.

69.

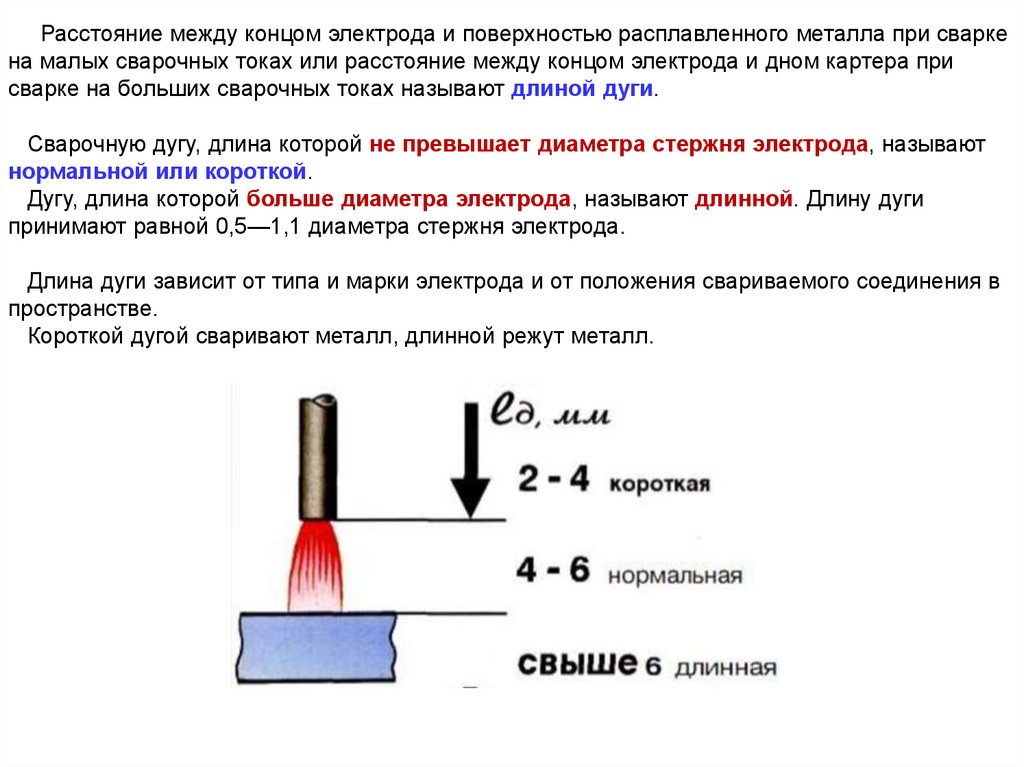

Расстояние между концом электрода и поверхностью расплавленного металла при сваркена малых сварочных токах или расстояние между концом электрода и дном картера при

сварке на больших сварочных токах называют длиной дуги.

Сварочную дугу, длина которой не превышает диаметра стержня электрода, называют

нормальной или короткой.

Дугу, длина которой больше диаметра электрода, называют длинной. Длину дуги

принимают равной 0,5—1,1 диаметра стержня электрода.

Длина дуги зависит от типа и марки электрода и от положения свариваемого соединения в

пространстве.

Короткой дугой сваривают металл, длинной режут металл.

70.

Чрезмерное увеличение длины дуги снижает устойчивость ее горения, уменьшаетглубину проплавления, повышает частоту обрыва дуги при сварке, увеличивает

потери (угар, разбрызгивание), ухудшает форму и размеры сварного шва, усиливает

воздействие окружающей атмосферы на расплавленный металл.

Короткая дуга обеспечивает наилучшее качество сварного шва.

Рекомендуемая длина дуги для электродов указана в их паспорте.

40. Чрезмерное увеличение длины дуги:

а - глубина провара будет уменьшается;

б - выпуклость шва увеличивается;

в - коэффициент формы шва уменьшается;

г - варианты: б и в.

71.

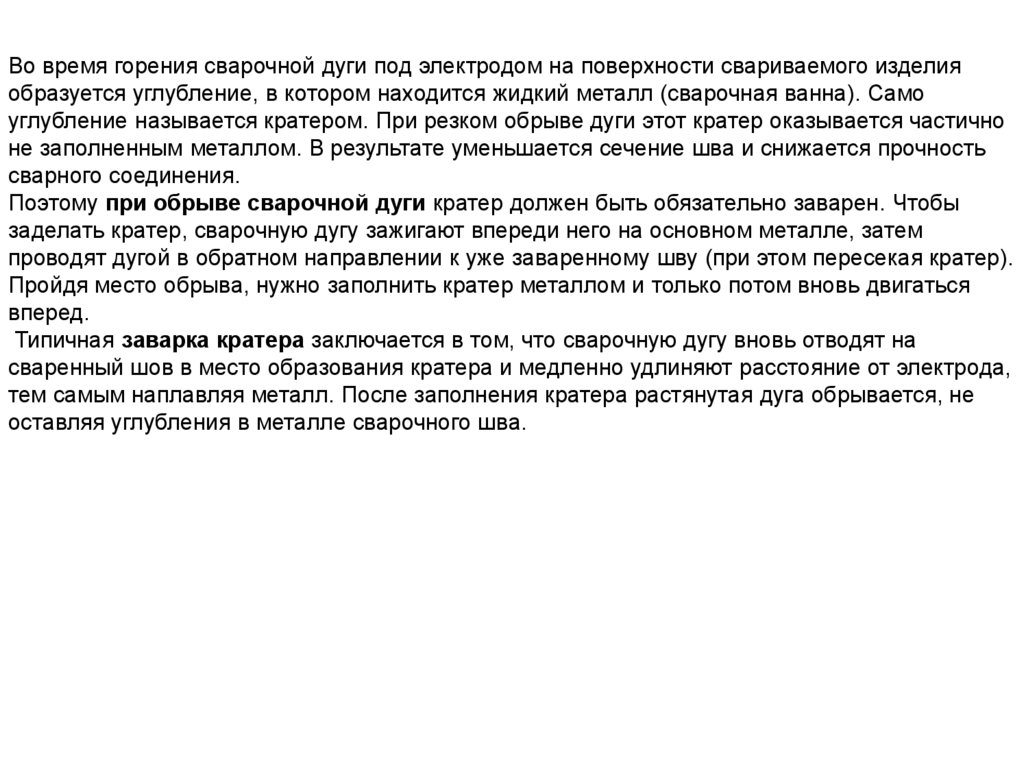

Во время горения сварочной дуги под электродом на поверхности свариваемого изделияобразуется углубление, в котором находится жидкий металл (сварочная ванна). Само

углубление называется кратером. При резком обрыве дуги этот кратер оказывается частично

не заполненным металлом. В результате уменьшается сечение шва и снижается прочность

сварного соединения.

Поэтому при обрыве сварочной дуги кратер должен быть обязательно заварен. Чтобы

заделать кратер, сварочную дугу зажигают впереди него на основном металле, затем

проводят дугой в обратном направлении к уже заваренному шву (при этом пересекая кратер).

Пройдя место обрыва, нужно заполнить кратер металлом и только потом вновь двигаться

вперед.

Типичная заварка кратера заключается в том, что сварочную дугу вновь отводят на

сваренный шов в место образования кратера и медленно удлиняют расстояние от электрода,

тем самым наплавляя металл. После заполнения кратера растянутая дуга обрывается, не

оставляя углубления в металле сварочного шва.

72.

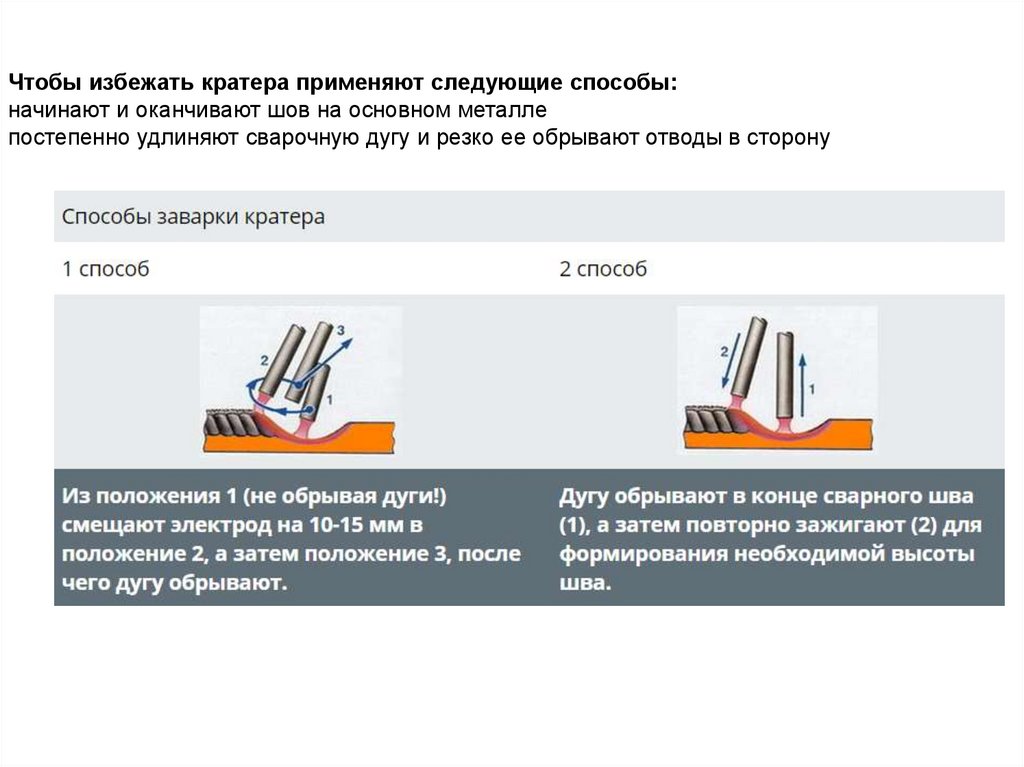

Чтобы избежать кратера применяют следующие способы:начинают и оканчивают шов на основном металле

постепенно удлиняют сварочную дугу и резко ее обрывают отводы в сторону

73.

Свариваемость – свойство металла или сочетания металлов образовывать приустановленной технологии сварки соединение, отвечающее требованиям, обусловленным

конструкцией и эксплуатацией изделия. Понятие свариваемости часто применяют при

сравнительной оценке существующих и разработке новых материалов.

Свариваемость материалов оценивают степенью соответствия заданных свойств сварного

соединения одноименным свойствам основного металла и их склонностью к образованию

таких сварочных дефектов, как трещины, поры, шлаковые включения и др.

По этим признакам материалы разделяют на хорошо, удовлетворительно и плохо

сваривающиеся.

Многие разнородные материалы, особенно металлы с неметаллами, не вступают во

взаимодействие друг с другом. Такие материалы относятся к числу практически

несваривающихся.

При сварке однородных металлов в месте соединения, как правило, образуется структура,

близкая к структуре соединяемых заготовок. В этом случае свариваемость оценивается как

хорошая или удовлетворительная.

В процессе сварки разнородных материалов в зависимости от степени их взаимной

растворимости в соединении могут образовываться твердые растворы, химические и

интерметаллические соединения. Механические и физические свойства соединений могут

существенно отличаться от свойств свариваемых материалов.

При этом высока вероятность образования несплошностей в виде трещин и несплавлений.

Свариваемость в этом случае оценивается как ограниченная или плохая.

74.

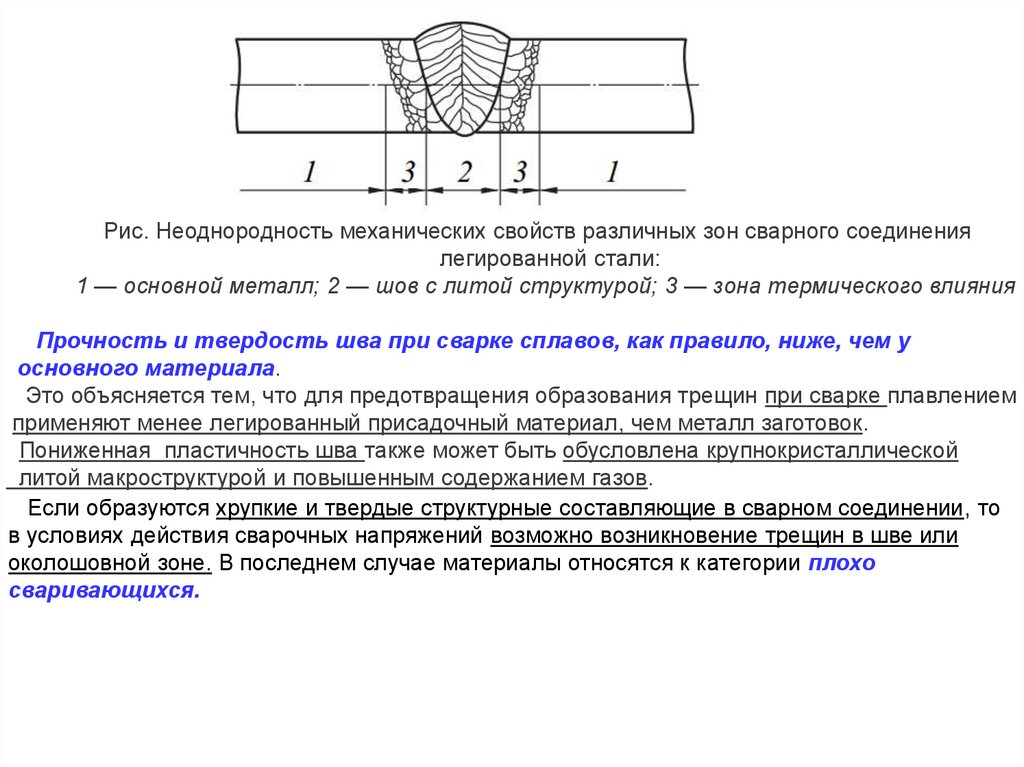

Рис. Неоднородность механических свойств различных зон сварного соединениялегированной стали:

1 — основной металл; 2 — шов с литой структурой; 3 — зона термического влияния

Прочность и твердость шва при сварке сплавов, как правило, ниже, чем у

основного материала.

Это объясняется тем, что для предотвращения образования трещин при сварке плавлением

применяют менее легированный присадочный материал, чем металл заготовок.

Пониженная пластичность шва также может быть обусловлена крупнокристаллической

литой макроструктурой и повышенным содержанием газов.

Если образуются хрупкие и твердые структурные составляющие в сварном соединении, то

в условиях действия сварочных напряжений возможно возникновение трещин в шве или

околошовной зоне. В последнем случае материалы относятся к категории плохо

сваривающихся.

Промышленность

Промышленность