Похожие презентации:

Общие сведения о процессах сварки металлов и сварных соединениях

1.

ЧОУ ДПО «МАСТЕР – КЛАСС»Презентация по теме

«Общие сведения о процессах сварки металлов и

сварных соединениях»

дополнительной профессиональной программы

повышения квалификации

«Руководство и контроль производственной

деятельности сварочного (цеха)»

2.

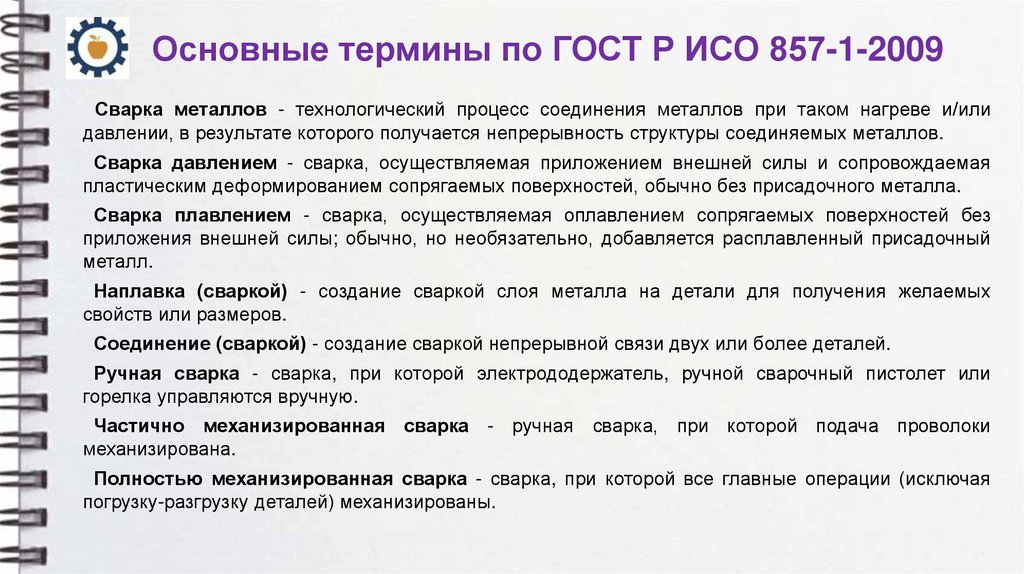

Основные термины по ГОСТ Р ИСО 857-1-2009Сварка металлов - технологический процесс соединения металлов при таком нагреве и/или

давлении, в результате которого получается непрерывность структуры соединяемых металлов.

Сварка давлением - сварка, осуществляемая приложением внешней силы и сопровождаемая

пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла.

Сварка плавлением - сварка, осуществляемая оплавлением сопрягаемых поверхностей без

приложения внешней силы; обычно, но необязательно, добавляется расплавленный присадочный

металл.

Наплавка (сваркой) - создание сваркой слоя металла на детали для получения желаемых

свойств или размеров.

Соединение (сваркой) - создание сваркой непрерывной связи двух или более деталей.

Ручная сварка - сварка, при которой электрододержатель, ручной сварочный пистолет или

горелка управляются вручную.

Частично механизированная сварка - ручная сварка, при которой подача проволоки

механизирована.

Полностью механизированная сварка - сварка, при которой все главные операции (исключая

погрузку-разгрузку деталей) механизированы.

3.

Классификация процессов сварки поГОСТ Р ИСО 857-1-2009

4.

Классификация процессов сварки по ГОСТ Р ИСО 857-1-2009Наименование

термина

Ручная сварка

Частично

механизированная

сварка

Полностью

механизированная

сварка

Автоматическая

сварка

Пример

Дуговая сварка в

Дуговая сварка в

инертном газе

защитном газе

вольфрамовым

плавящимся

электродом (141)

электродом (13)

Вид движения

Перемещение

горелки/

заготовки

-

Подача

присадочного

металла

Погрузка

разгрузка

деталей

вручную

вручную

механизированно вручную

механизировано

механизированно

вручную

5.

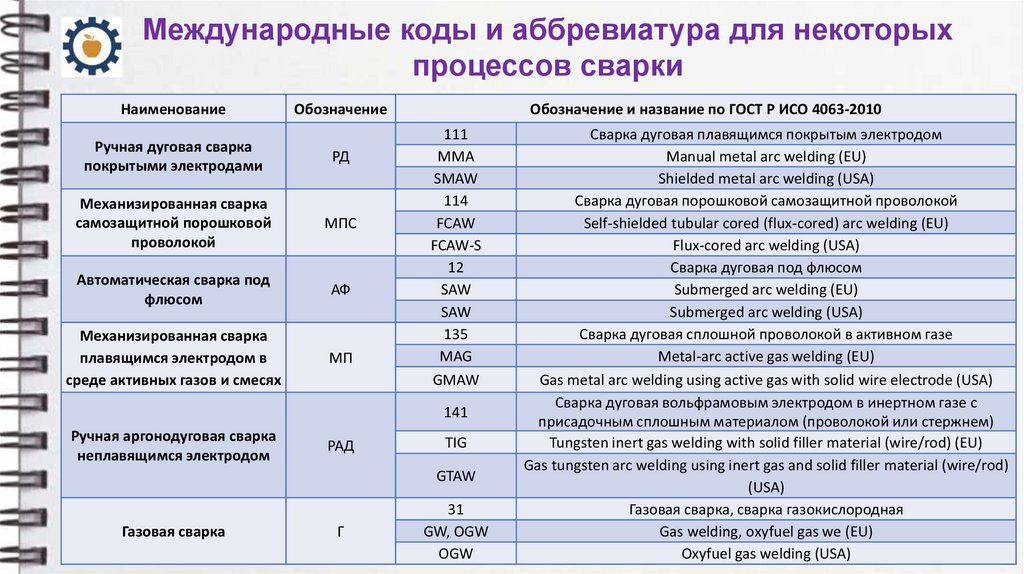

Международные коды и аббревиатура для некоторыхпроцессов сварки

Наименование

Обозначение

Ручная дуговая сварка

покрытыми электродами

РД

Механизированная сварка

самозащитной порошковой

проволокой

МПС

Автоматическая сварка под

флюсом

АФ

Механизированная сварка

плавящимся электродом в

среде активных газов и смесях

МП

Обозначение и название по ГОСТ Р ИСО 4063-2010

111

ММА

SMAW

114

FCAW

FCAW-S

12

SAW

SAW

135

MAG

GMAW

141

Ручная аргонодуговая сварка

неплавящимся электродом

РАД

TIG

GTAW

Газовая сварка

Г

31

GW, ОGW

ОGW

Сварка дуговая плавящимся покрытым электродом

Manual metal аrc welding (EU)

Shielded metal аrc welding (USA)

Cварка дуговая порошковой самозащитной проволокой

Self-shielded tubular cored (flux-cored) arc welding (EU)

Flux-cored arc welding (USA)

Сварка дуговая под флюсом

Submerged аrc welding (EU)

Submerged аrc welding (USA)

Сварка дуговая сплошной проволокой в активном газе

Metal-arc аctive gas welding (EU)

Gas metal arc welding using active gas with solid wire electrode (USA)

Сварка дуговая вольфрамовым электродом в инертном газе с

присадочным сплошным материалом (проволокой или стержнем)

Tungsten inert gas welding with solid filler material (wire/rod) (EU)

Gas tungsten arc welding using inert gas and solid filler material (wire/rod)

(USA)

Газовая сварка, сварка газокислородная

Gas welding, оxyfuel gas we (EU)

Oxyfuel gas welding (USA)

6.

СВАРКА ДАВЛЕНИЕМУдарная сварка - сварка давлением, при которой

заготовки свариваются силой удара, при этом

теплота,

выделяющаяся

при

мгновенном

столкновении деталей, способствует сварке.

Сварка взрывом - ударная сварка, при которой

заготовки свариваются при соударении друг с другом

вследствие детонации пирозаряда.

Привариваемая деталь может располагаться под

углом или параллельно к неподвижной. В качестве

взрывных

веществ

используются

аммонал,

аммиачная селитра, гексоген.

Преимущества: соединение металлов, которые при сварке плавлением образует хрупкие

интерметаллические соединения, делающие швы непригодными к эксплуатации, получение

соединений неограниченной площади как листовых деталей, так и цилиндрических тел, высокие

прочностные свойства сварных соединений, высокая скорость (несколько микросекунд) соединения.

Недостатки: необходимость защиты персонала от детонационных волн при взрыве, обучения

персонала работе со взрывчатыми веществами, изготовления специальных камер для сварки,

невозможность механизации или автоматизации процесса.

Область применения: изготовление биметаллических труб и листов.

7.

СВАРКА ДАВЛЕНИЕМСварка трением - сварка давлением, при

которой поверхности разогреваются трением,

обычно путем вращения одной или обеих

заготовок в контакте друг с другом или путем

вращения отдельного третьего тела, сварка

завершается приложением ковочного усилия,

обычно после прекращения вращения.

Преимущества: высокое качество сварного соединения, возможность соединения разнородных

металлов и сплавов, высокая производительность, возможность автоматизации процесса, отсутствие

вредных выделений.

Недостатки: необходимость применения специального оборудования, трудность сварки деталей

некруглого сечения, ограничение размеров сечения свариваемых деталей в месте их сопряжения

(сварка стержней сплошного сечения диаметром более 200 мм нецелесообразна из-за высокой

стоимости и энергоемкости оборудования).

Область применения: изготовление заготовок режущего инструмента для механической обработки,

зубчатых колес, штоков с поршнями, ступенчатых валов и осей, составных пуансонов, клапанов

двигателей внутреннего сгорания.

8.

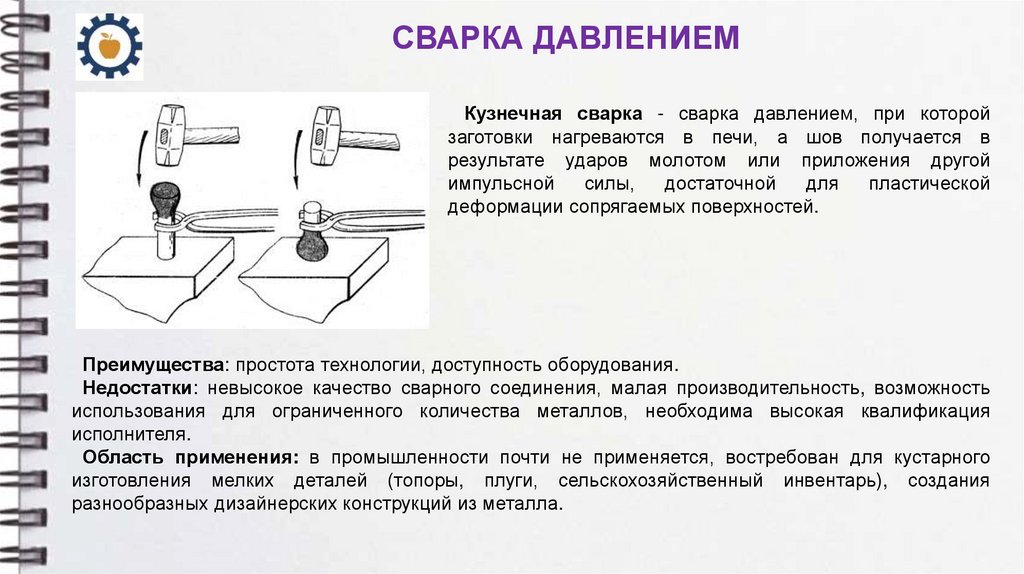

СВАРКА ДАВЛЕНИЕМКузнечная сварка - сварка давлением, при которой

заготовки нагреваются в печи, а шов получается в

результате ударов молотом или приложения другой

импульсной

силы,

достаточной

для

пластической

деформации сопрягаемых поверхностей.

Преимущества: простота технологии, доступность оборудования.

Недостатки: невысокое качество сварного соединения, малая производительность, возможность

использования для ограниченного количества металлов, необходима высокая квалификация

исполнителя.

Область применения: в промышленности почти не применяется, востребован для кустарного

изготовления мелких деталей (топоры, плуги, сельскохозяйственный инвентарь), создания

разнообразных дизайнерских конструкций из металла.

9.

СВАРКА ДАВЛЕНИЕМУльтразвуковая сварка - сварка давлением, при

которой механические колебания высокой частоты и

малой амплитуды и статическая сила формируют

шов между двумя свариваемыми заготовками при

температуре

значительно

ниже

температуры

плавления материала.

Преимущества: возможность соединения тонких и ультратонких деталей (до 0,001 мм) из различных

сталей, цветных металлов и сплавов, в т. ч. из разнородных, незначительный нагрев деталей,

возможность применения в труднодоступных местах, не требуется предварительная зачистка

свариваемой поверхности, отсутствие вредных выделений при сварке, высокие степень

автоматизации, скорость сварки (до 150 м/час) и прочность сварного соединения.

Недостатки: ограничение толщины свариваемых деталей до 2,0 мм (сварка больших толщин

требует увеличения частоты колебаний, что приводит к разрушению волновода), нестабильная

прочность сварных соединений из-за отклонений в работе ультразвукового генератора, размерах

деталей, различного состояния поверхностей свариваемых деталей.

Область применения: изготовление тонких деталей в приборостроении, радиоэлектронной

промышленности, микроэлектронике, сварка полимеров.

10.

СВАРКА ДАВЛЕНИЕМКонтактная сварка - сварка давлением, при которой нагрев,

необходимый для сварки, создается электрическим током, проходящим

через зону сварки.

Точечная контактная сварка - контактная сварка, при которой шов

получается в точке между деталями, расположенными между

электродами, причем площадь сварной точки в контакте деталь - деталь

приблизительно равна площади контактной поверхности электродов.

Точечную сварку чаще всего применяют для соединения листов

толщиной от десятых долей миллиметра до 20-30 мм внахлестку.

Преимущества: высокая производительность и степень автоматизации, получение сварных

соединений высокого и стабильного качества, отсутствие необходимости использования присадочных

материалов, минимальные остаточные деформации, экологичность.

Недостатки: в ряде случаев невозможность или затруднение соединения деталей из разнородных

металлов и сплавов, негерметичность сварного шва из них.

Область применения: соединение листовых и стержневых заготовок в диапазоне толщин от

нескольких микрометров до 20-30 мм в радиоэлектронике, автомобиле- и вагоностроении,

авиастроении, строительстве.

11.

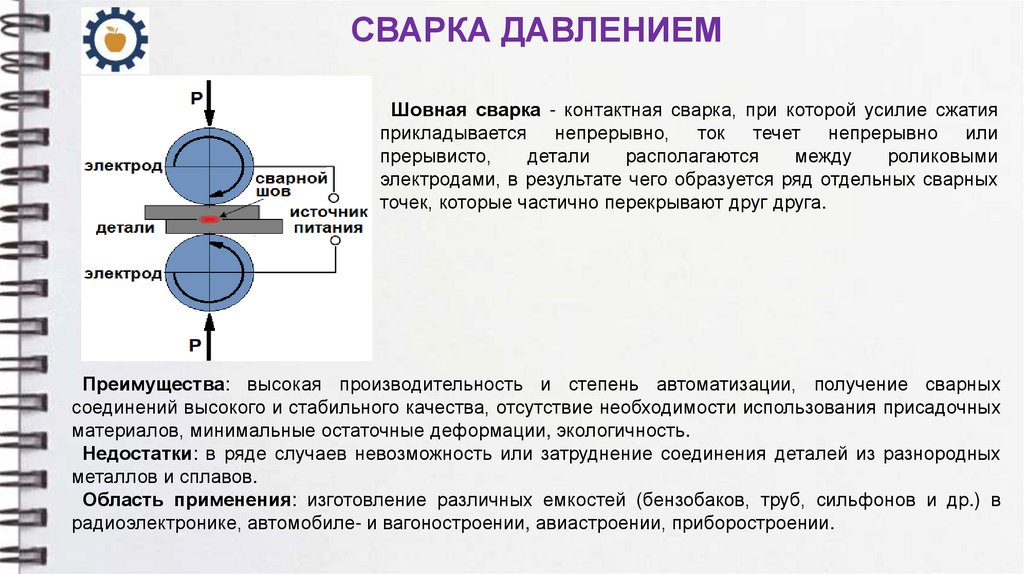

СВАРКА ДАВЛЕНИЕМШовная сварка - контактная сварка, при которой усилие сжатия

прикладывается непрерывно, ток течет непрерывно или

прерывисто,

детали

располагаются

между

роликовыми

электродами, в результате чего образуется ряд отдельных сварных

точек, которые частично перекрывают друг друга.

Преимущества: высокая производительность и степень автоматизации, получение сварных

соединений высокого и стабильного качества, отсутствие необходимости использования присадочных

материалов, минимальные остаточные деформации, экологичность.

Недостатки: в ряде случаев невозможность или затруднение соединения деталей из разнородных

металлов и сплавов.

Область применения: изготовление различных емкостей (бензобаков, труб, сильфонов и др.) в

радиоэлектронике, автомобиле- и вагоностроении, авиастроении, приборостроении.

12.

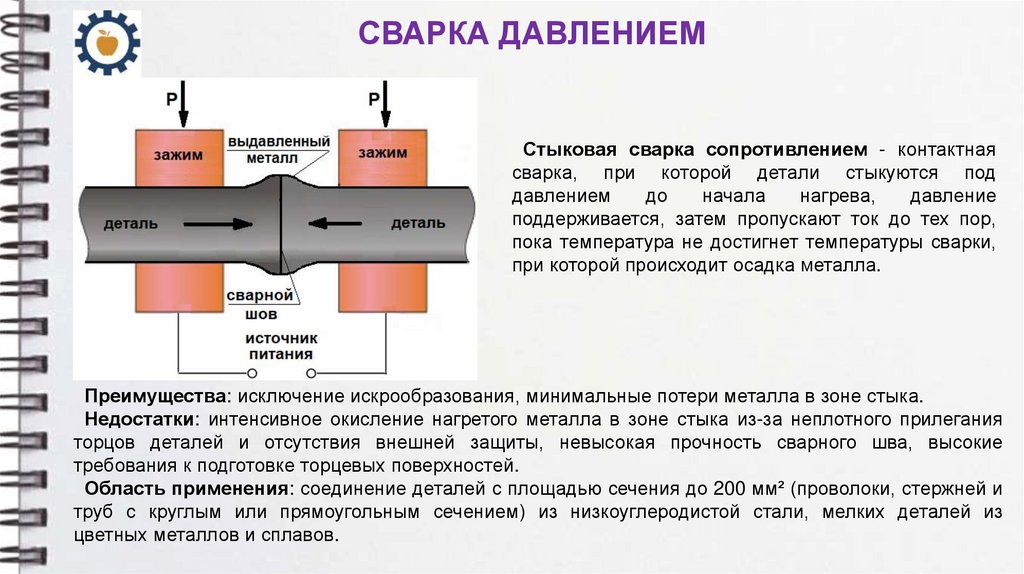

СВАРКА ДАВЛЕНИЕМСтыковая сварка сопротивлением - контактная

сварка, при которой детали стыкуются под

давлением

до

начала

нагрева,

давление

поддерживается, затем пропускают ток до тех пор,

пока температура не достигнет температуры сварки,

при которой происходит осадка металла.

Преимущества: исключение искрообразования, минимальные потери металла в зоне стыка.

Недостатки: интенсивное окисление нагретого металла в зоне стыка из-за неплотного прилегания

торцов деталей и отсутствия внешней защиты, невысокая прочность сварного шва, высокие

требования к подготовке торцевых поверхностей.

Область применения: соединение деталей с площадью сечения до 200 мм² (проволоки, стержней и

труб с круглым или прямоугольным сечением) из низкоуглеродистой стали, мелких деталей из

цветных металлов и сплавов.

13.

СВАРКА ДАВЛЕНИЕМСтыковая сварка оплавлением - контактная

сварка, при которой детали поступательно

сближаются

и

ток,

протекающий

через

определенные

точки

контакта,

вызывает

повторяющиеся искровые вспышки и выбросы

расплавленного металла.

Преимущества: получение сварных соединений высокой прочности деталей сложной формы и

больших размеров, невысокие требования к подготовке торцевых поверхностей.

Недостатки: интенсивное искрообразование, окисление нагретого металла в зоне стыка из-за

неплотного прилегания торцов деталей и отсутствия внешней защиты, невысокая прочность сварного

шва, высокие требования к подготовке торцевых поверхностей.

Область применения: соединение деталей с площадью сечения до 100000 мм² (трубопроводы,

стержни арматуры, рельсы) из различных конструкционных сталей, цветных металлов и сплавов в

стационарных и полевых условиях.

14.

СВАРКА ДАВЛЕНИЕМВысокочастотная сварка - контактная сварка, при

которой переменный ток частотой не менее 10 кГц

подается через механические контакты или наводится в

детали и вызывает высоколокализованный нагрев перед

приложением сварочного усилия.

Преимущества: возможность применения для соединения различных сталей, цветных металлов и

сплавов, малая протяженность зоны термического влияния, высокие прочность сварных

соединений, производительность, стабильность процесса и степень автоматизации.

Недостатки: необходимость применения специального дорогостоящего оборудования, применение

для соединения деталей достаточно простой конфигурации.

Область применения: производство прямо - и спиральношовных труб из черных и цветных

металлов, оболочек электрических кабелей, приварка ребер, изготовление фасонных профилей.

15.

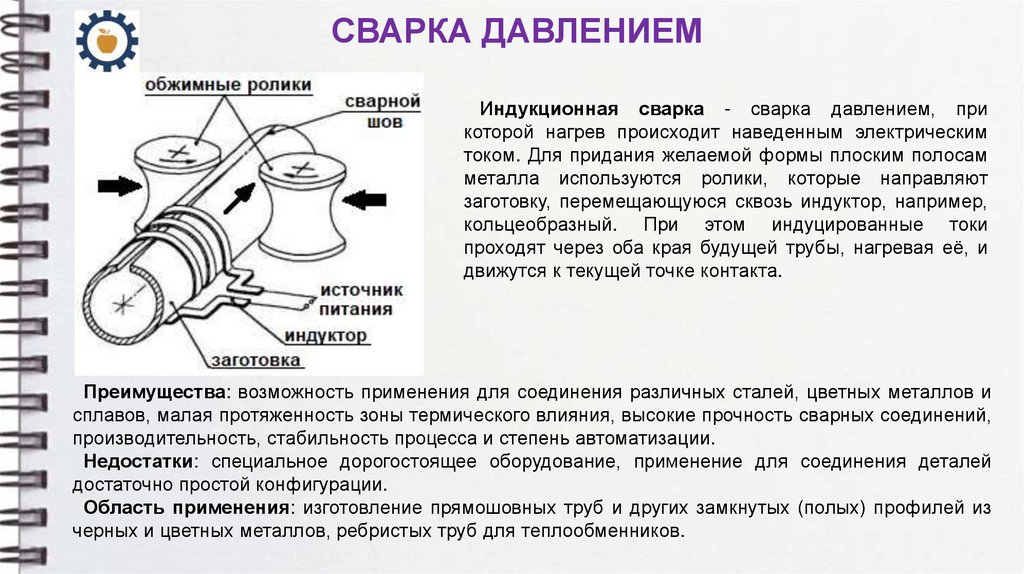

СВАРКА ДАВЛЕНИЕМИндукционная сварка - сварка давлением, при

которой нагрев происходит наведенным электрическим

током. Для придания желаемой формы плоским полосам

металла используются ролики, которые направляют

заготовку, перемещающуюся сквозь индуктор, например,

кольцеобразный. При этом индуцированные токи

проходят через оба края будущей трубы, нагревая её, и

движутся к текущей точке контакта.

Преимущества: возможность применения для соединения различных сталей, цветных металлов и

сплавов, малая протяженность зоны термического влияния, высокие прочность сварных соединений,

производительность, стабильность процесса и степень автоматизации.

Недостатки: специальное дорогостоящее оборудование, применение для соединения деталей

достаточно простой конфигурации.

Область применения: изготовление прямошовных труб и других замкнутых (полых) профилей из

черных и цветных металлов, ребристых труб для теплообменников.

16.

СВАРКА ПЛАВЛЕНИЕМСварка трением с перемешиванием - сварка

плавлением, при которой теплота создается трением между

вращающимся нерасходуемым пальцем и заготовками, при

этом палец движется вдоль оси соединения, в результате

чего образуется стыковой шов.

Преимущества: возможность применения для соединения

различных сталей, цветных металлов и сплавов, высокие

прочность сварных соединений, производительность,

стабильность, экологичность

процесса и степень

автоматизации.

Недостатки: громоздкое и дорогостоящее оборудование,

искривление текстурных волокон в рабочей (сварной) зоне.

Область применения: судостроение (палубные надстройки, переборки и др.), аэрокосмическая

промышленность (элементы фюзеляжа, крыльев, топливные баки и др.), железнодорожный транспорт

и метро (корпуса вагонов, рамы и тележки поездов), автомобильная промышленность (узлы крепления

двигателя, диски колес, рамы и кузов автомобилей), электротехническая промышленность (корпуса

электромоторов, токоподводы, шины питания), строительство (алюминиевые мосты, алюминиевые

трубопроводы, теплообменники и кондиционеры), пищевая промышленность (емкости для пива, вина,

молока и др.).

17.

СВАРКА ПЛАВЛЕНИЕМТермитная сварка - сварка заливкой жидкого

металла между свариваемыми кромками, при

которой используют энергию экзотермической

реакции смеси оксидов металла и измельченного

алюминиевого

порошка,

в

результате

чего

образуется расплавленный присадочный металл.

Преимущества: простота в использовании, низкая

себестоимость,

возможность

применения

в

экстренных случаях.

Недостатки: высокая способность сварочных

материалов поглощать влагу (гигроскопичность),

повышенная

пожароопасность,

невозможность

управления процессом горения термитной смеси.

Область применения: судостроение (рулевые рамы, лопасти гребных валов), автомобильная

промышленность (валы коленчатые), восстановление металлообрабатывающего оборудования

(восстановление деталей, н-р роторных валов, кузнечных прессов и др.), строительство (арматура

большого диаметра), железнодорожный транспорт (рельсы), электромонтажные работы (провода,

кабели, выводы электрохимической защиты).

18.

СВАРКА ПЛАВЛЕНИЕМГазовая сварка - сварка плавлением, при которой для

нагрева используется теплота горения горючего газа

или смеси горючих газов и кислорода.

В качестве горючего газа применяется ацетилен,

имеющий температуру горения в кислороде более 3000

градусов Цельсия. В процессах, где газокислородное

пламя используется для подогрева металла до

температуры ниже температуры плавления стали,

(кислородная резка, подогрев перед сваркой) ацетилен

может быть заменен более дешевыми горючими газами

(н-р, пропан-бутан).

Преимущества: дешевизна и простота оборудования, независимость от источников питания

электрическим током, возможность сварки во всех пространственных положениях.

Недостатки: пониженные механические свойства сварных соединений, широкая зона термического

влияния, повышенная пожаро – и взрывоопасность при производстве сварочных работ.

Область применения: сварка и ремонт неответственных трубопроводов из углеродистых сталей

толщиной и цветных металлов 0,2 - 5 мм, ремонт деталей из чугуна, пайка и некоторые виды

наплавочных работ.

19.

СВАРКА ПЛАВЛЕНИЕМРучная дуговая сварка плавящимся покрытым

электродом - сварка, выполняемая вручную с

использованием покрытого электрода.

Под воздействием тепла дуги основной металл и

электродный стержень расплавляются и переходят в

сварочную ванну, образуя наплавленный металл

сварного шва. При расплавлении покрытия электрода

образуются газы и шлак, которые защищают зону дуги

и сварочную ванну от воздействия окружающего

воздуха. Шлак также обеспечивает правильное

формирование сварного шва при кристаллизации.

Сварка выполняется постоянным током прямой или

обратной полярности, переменным током.

Преимущества: возможность сварки большинства черных и цветных металлов и сплавов

практически любой толщины, выполнение работ в любых пространственных положениях и местах с

ограниченным доступом, относительная дешевизна и мобильность сварочного оборудования.

Недостатки: низкая производительность по сравнению с другими способами сварки, качество

соединений во многом зависит от квалификации сварщика.

Область применения: сварка и ремонт конструкций различного назначения, как правило, из

углеродистых, низко- и высоколегированных сталей толщиной от 2 мм.

20.

СВАРКА ПЛАВЛЕНИЕМДуговая

сварка

самозащитной

порошковой

проволокой - сварка, при которой используют

порошковую проволоку без введения извне защитного

газа в зону дуги.

Порошковая проволока представляет собой трубку из

нелегированной

стали,

заполненную

порошком

(флюсом). Основными функциями флюса являются:

очистка металла шва от кислорода и азота, защита зоны

дуги и сварочной ванны от воздействия окружающего

воздуха, легирование металла шва.

Сварка выполняется постоянным током обратной

полярности.

Преимущества: высокая скорость, длительные интервалы горения дуги без перерывов,

выполнение работ в любых пространственных положениях, после окончания сварки шов требует

лишь незначительной обработки.

Недостатки: чувствительность к сквознякам, качество соединений во многом зависит от

квалификации сварщика, дороговизна сварочного оборудования, выделение большого количества

дыма.

Область применения: сварка конструкций и трубопроводов различного назначения, как правило, из

углеродистых, низко- и высоколегированных сталей толщиной от 1,5 мм в стационарных и полевых

условиях.

21.

СВАРКА ПЛАВЛЕНИЕМДуговая сварка под флюсом - сварка, при которой

используются один или несколько проволочных – сплошных

и порошковых или ленточных электродов, гранулированный

флюс, который подается и плавится, полностью закрывая

дугу(и). Сварочная дуга горит между изделием и торцом

электродной проволоки под слоем флюса. По мере

расплавления проволока подается в зону сварки с

помощью специального механизма. Сварочная горелка

может перемещаться в направлении сварки вручную

(частично механизированная сварка) или механизированно

(полностью

механизированная

сварка).

Сварка

выполняется постоянным током обратной полярности,

переменным током.

Преимущества: высокое качество и хорошее формирование шва, снижение трудоемкости работ по

зачистке шва от брызг и шлака, опасные и вредные условия процесса сварки сведены к минимуму.

Недостатки: требуется более тщательная сборка кромок под сварку, применение способа

эффективно для протяженных швов и положений, удобных для удержания флюса, дорогостоящее

оборудование.

Область применения: сварка конструкций и трубопроводов различного назначения из

углеродистых, низко- и высоколегированных сталей, цветных сплавов толщиной от 1,5 до 130,0 мм в

стационарных и полевых условиях.

22.

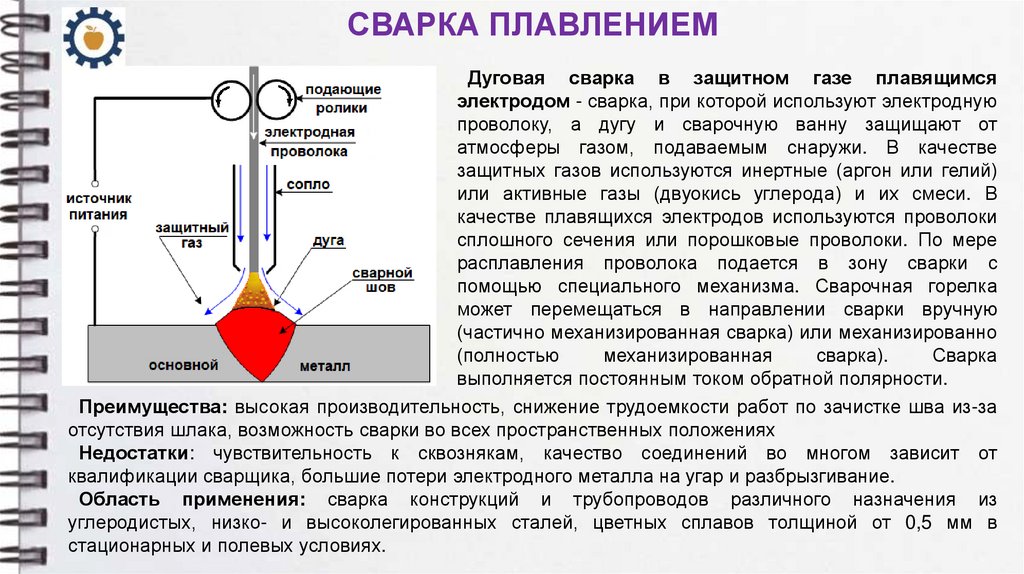

СВАРКА ПЛАВЛЕНИЕМДуговая сварка в защитном газе плавящимся

электродом - сварка, при которой используют электродную

проволоку, а дугу и сварочную ванну защищают от

атмосферы газом, подаваемым снаружи. В качестве

защитных газов используются инертные (аргон или гелий)

или активные газы (двуокись углерода) и их смеси. В

качестве плавящихся электродов используются проволоки

сплошного сечения или порошковые проволоки. По мере

расплавления проволока подается в зону сварки с

помощью специального механизма. Сварочная горелка

может перемещаться в направлении сварки вручную

(частично механизированная сварка) или механизированно

(полностью

механизированная

сварка).

Сварка

выполняется постоянным током обратной полярности.

Преимущества: высокая производительность, снижение трудоемкости работ по зачистке шва из-за

отсутствия шлака, возможность сварки во всех пространственных положениях

Недостатки: чувствительность к сквознякам, качество соединений во многом зависит от

квалификации сварщика, большие потери электродного металла на угар и разбрызгивание.

Область применения: сварка конструкций и трубопроводов различного назначения из

углеродистых, низко- и высоколегированных сталей, цветных сплавов толщиной от 0,5 мм в

стационарных и полевых условиях.

23.

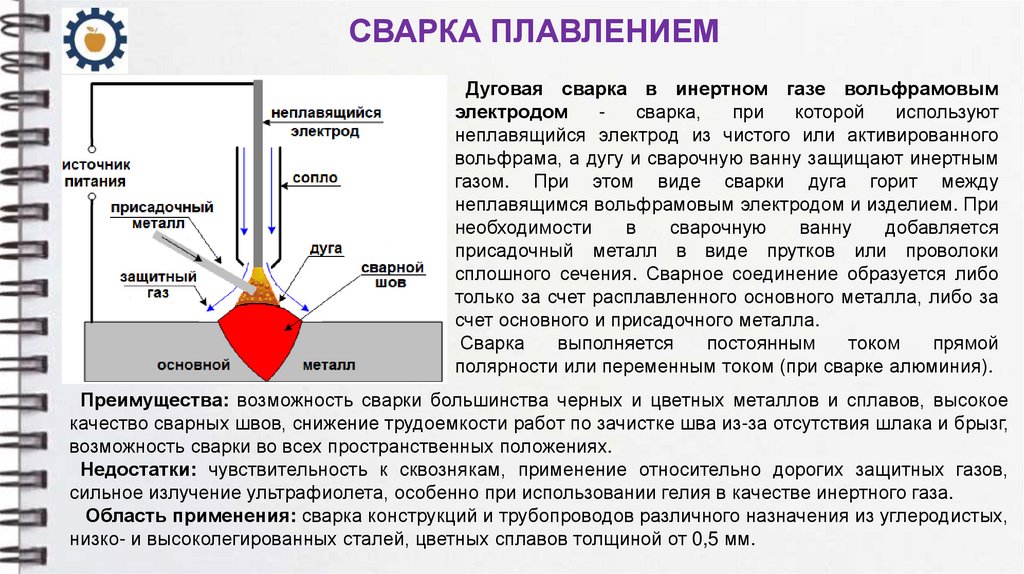

СВАРКА ПЛАВЛЕНИЕМДуговая сварка в инертном газе вольфрамовым

электродом

сварка,

при

которой

используют

неплавящийся электрод из чистого или активированного

вольфрама, а дугу и сварочную ванну защищают инертным

газом. При этом виде сварки дуга горит между

неплавящимся вольфрамовым электродом и изделием. При

необходимости

в

сварочную

ванну

добавляется

присадочный металл в виде прутков или проволоки

сплошного сечения. Сварное соединение образуется либо

только за счет расплавленного основного металла, либо за

счет основного и присадочного металла.

Сварка

выполняется

постоянным

током

прямой

полярности или переменным током (при сварке алюминия).

Преимущества: возможность сварки большинства черных и цветных металлов и сплавов, высокое

качество сварных швов, снижение трудоемкости работ по зачистке шва из-за отсутствия шлака и брызг,

возможность сварки во всех пространственных положениях.

Недостатки: чувствительность к сквознякам, применение относительно дорогих защитных газов,

сильное излучение ультрафиолета, особенно при использовании гелия в качестве инертного газа.

Область применения: сварка конструкций и трубопроводов различного назначения из углеродистых,

низко- и высоколегированных сталей, цветных сплавов толщиной от 0,5 мм.

24.

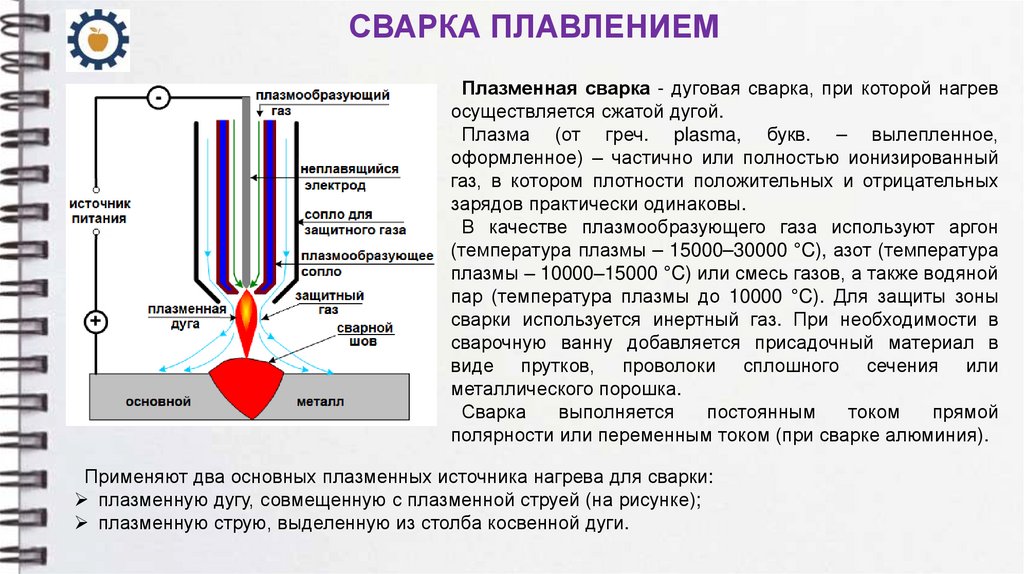

СВАРКА ПЛАВЛЕНИЕМПлазменная сварка - дуговая сварка, при которой нагрев

осуществляется сжатой дугой.

Плазма (от греч. plasma, букв. – вылепленное,

оформленное) – частично или полностью ионизированный

газ, в котором плотности положительных и отрицательных

зарядов практически одинаковы.

В качестве плазмообразующего газа используют аргон

(температура плазмы – 15000–30000 °C), азот (температура

плазмы – 10000–15000 °C) или смесь газов, а также водяной

пар (температура плазмы до 10000 °C). Для защиты зоны

сварки используется инертный газ. При необходимости в

сварочную ванну добавляется присадочный материал в

виде прутков, проволоки сплошного сечения или

металлического порошка.

Сварка

выполняется

постоянным

током

прямой

полярности или переменным током (при сварке алюминия).

Применяют два основных плазменных источника нагрева для сварки:

плазменную дугу, совмещенную с плазменной струей (на рисунке);

плазменную струю, выделенную из столба косвенной дуги.

25.

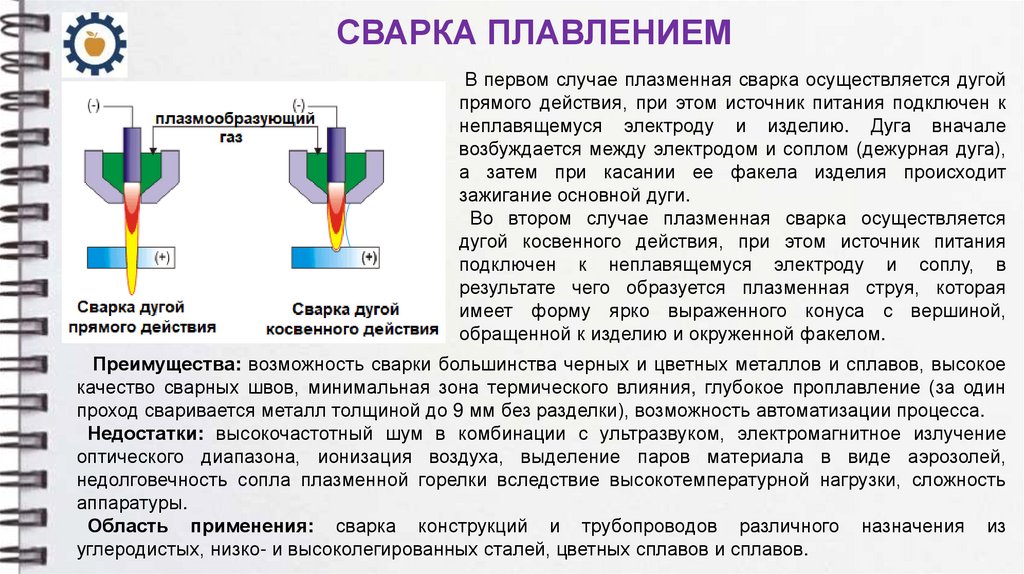

СВАРКА ПЛАВЛЕНИЕМВ первом случае плазменная сварка осуществляется дугой

прямого действия, при этом источник питания подключен к

неплавящемуся электроду и изделию. Дуга вначале

возбуждается между электродом и соплом (дежурная дуга),

а затем при касании ее факела изделия происходит

зажигание основной дуги.

Во втором случае плазменная сварка осуществляется

дугой косвенного действия, при этом источник питания

подключен к неплавящемуся электроду и соплу, в

результате чего образуется плазменная струя, которая

имеет форму ярко выраженного конуса с вершиной,

обращенной к изделию и окруженной факелом.

Преимущества: возможность сварки большинства черных и цветных металлов и сплавов, высокое

качество сварных швов, минимальная зона термического влияния, глубокое проплавление (за один

проход сваривается металл толщиной до 9 мм без разделки), возможность автоматизации процесса.

Недостатки: высокочастотный шум в комбинации с ультразвуком, электромагнитное излучение

оптического диапазона, ионизация воздуха, выделение паров материала в виде аэрозолей,

недолговечность сопла плазменной горелки вследствие высокотемпературной нагрузки, сложность

аппаратуры.

Область применения: сварка конструкций и трубопроводов различного назначения из

углеродистых, низко- и высоколегированных сталей, цветных сплавов и сплавов.

26.

СВАРКА ПЛАВЛЕНИЕМЛазерная сварка - сварка плавлением, при которой для

нагрева используется монохроматический когерентный луч

света.

Лазер имеет три основные части: активную среду, систему

накачки и резонатор. В качестве активных сред для сварки

используются твердотельные лазеры на кристаллах неодима с

гранатом, рубина и газовые лазеры на основе углекислого газа.

Накачка необходима для возбуждения активной среды лазера,

она производится с помощью специальных ламп-вспышек,

осветительных ламп, высоковольтного разряда. Оптические

резонаторы необходимы для упорядочения процесса генерации

лазерного излучения в заданном направлении, это - два зеркала

с общей оптической осью, которая фиксирует в пространстве

направление лазерного луча.

Преимущества: экологичность, возможность сварки большинства черных и цветных металлов и сплавов,

высокое качество сварных швов, минимальная зона термического влияния, глубокое проплавление, высокая

автоматизация процесса.

Недостатки: лазерное излучение, дороговизна оборудования, необходимость подготовки специалистов

соответствующей квалификации.

Область применения: сварка высокоточных конструкций толщиной от нескольких микрометров до десятков

миллиметров из различных сталей, цветных сплавов и сплавов в радиоэлектронной, аэрокосмическая

промышленности.

27.

СВАРКА ПЛАВЛЕНИЕМЭлектрошлаковая сварка - сварка плавлением, при

которой используют теплоту, выделяющуюся в вылете

плавящегося электрода(ов) и в токопроводящей

шлаковой ванне при прохождении тока, при этом

металлическая ванна и шлаковая ванна удерживаются

охлаждаемыми ползунами, перемещающимися вверх

по мере выполнения шва. Шлак представляет собой

расплавленный флюс. Дуга возбуждается между

сварочной проволокой и вводной планкой и образует

шлаковую ванну. После наведения шлаковой ванны

конец электрода погружается в шлак и непрерывно

плавится до окончания сварки. Электродами могут

быть сплошные или порошковые ленты и пластины.

Преимущества: возможность получения за один проход сварных соединений практически любой

толщины, от 25 и до 3000 мм, отсутствие необходимой специальной подготовки кромок свариваемых

деталей, высокая производительность и автоматизация процесса.

Недостатки: возможность сварки только в вертикальном или почти вертикальном положении свариваемых

плоскостей (с отклонением от вертикали не более 30°), наличие крупнозернистой структуры в металле шва и

в зоне термического влияния.

Область применения: изготовление толстостенных ковано-сварных и лито-сварных конструкций (станины и

детали мощных прессов и станков, коленчатые валы судовых двигателей, роторы и валы гидротурбин,

корпуса котлов высокого давления).

Промышленность

Промышленность