Похожие презентации:

Анализ разрушения стальной шпильки крепления турбины из-за высокого уровня вибрации и усталости металла Саяно-Шушинской ГЭС

1.

Анализ разрушения стальной шпилькикрепления турбины из –за высокого уровня

вибрации и усталости металла СаяноШушинской гиброэлетростанции ( ГЭС)

работающей в условиях Севера

Приведем анализ причин обрушения крышки турбины Саяно- Шушенской

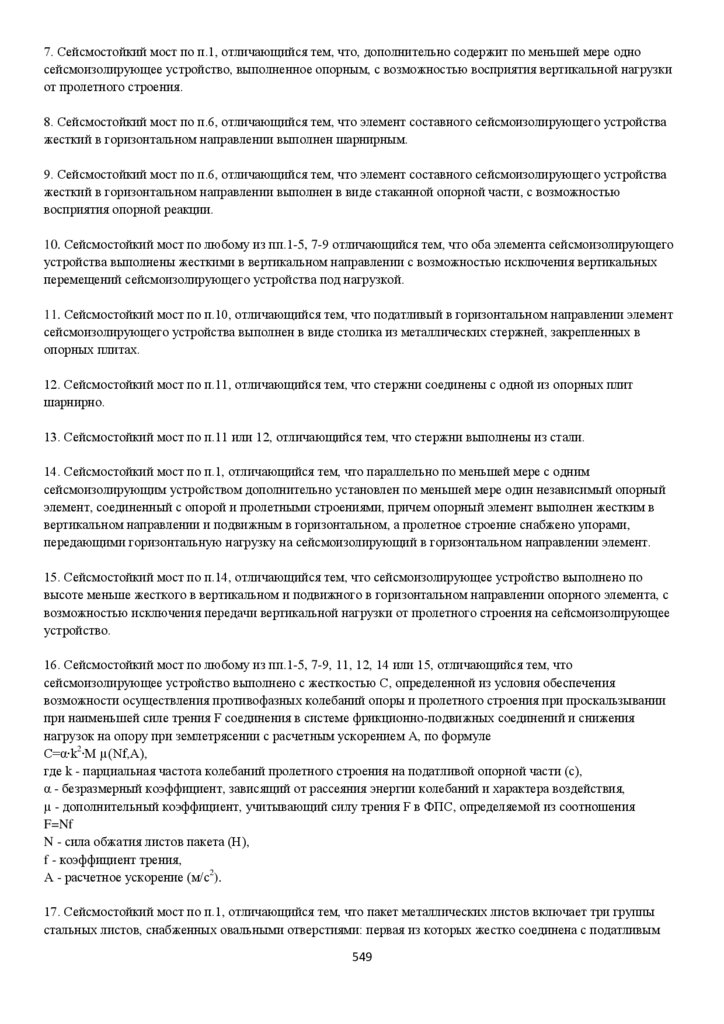

ГЭС закрепленной на дефектных болтовых соединениях, не

обеспечивающего надежности крепления, от высокого уровня вибрации,

при крепления крышки турбины на гидроэлектростанциях Сибири

, в числе которых конструктивные недоработки, низкая хладостойкость

стали, некачественные анкеровки болтовых креплений крышки турбины ,

воздействие момента от перегрузки при вибрации , динамические

воздействия от вибрации , коррозия металла, разрушение сварных узлов ,

крепление от переохлаждение металла из морозов, отсутствие фланцевых

фрикционно –подвижных соединений в рамных узлах, что привело к аварии

на гидроэлектростанции

Организация - Фонд поддержки и развития сейсмостойкого строительства "Защита

и безопасность городов» - «Сейсмофонд» ИНН – 2014000780 при СПб ГАСУ №

RA.RU.21СТ39 от 27.05.2015

2.

190005, СПб, 2-я Красноармейская ул. д 4 СПб ГАСУ ОГРН 1022000000824[email protected] [email protected] Фактический адрес: 190005, СПб, 2-я

Красноармейская ул. д 4 Юридический адрес: Улица им С.Ш.ЛОРСАНОВА дом 6 г. Грозный

[email protected]

[email protected]

(999) 535-47-29 (921) 962-67-78, (996) 798-26-54

Автор отечественной фрикционо- кинематической, демпфирующей

сейсмоизоляции и системы поглощения и рассеивания нагрузки от мороза

в сварных швах по обеспечению виброустойчивости крышки турбин в

условиях севера, исключающей обрушение турбины и технологических

трубопроводов, предназначенными для северных районов и

сейсмоопасных районов с сейсмичностью более 9 баллов, с креплением

косого компенсатора к трубопроводам с помощью фланцевых

фрикционно-подвижных болтовых демпфирующих компенсаторов

(ФПДК) с контролируемым натяжением, расположенных в длинных

овальных отверстиях по изобретению проф. дтн ПГУП А.М.Уздина №№

1143895, 1168755, 1174616, 165076, 2010136746, 887748 «Стыковое

соединение растянутых элементов» проф дтн ПГУПC Уздин А М

3.

Инж –мех ЛПИ им Калинина Е.И.Андреева, зам президента организации«Сейсмофонд» ОГРН : 1022000000824 ИНН 2014000780

[email protected]

При разработке специальных технических условий (СТУ) усиления и

укрепления я крышки турбины Саяно- Шушенской ГЭС , использовался

альбом серии ШИФР 1.010.1-2с.94, выпуск 0-1, утвержден

Главпроектом Мистрой России, письмо от 21.09.94 ; 9-3-1/130 за

подписью Д.А.Сергеева, исп. Барсуков 930-54-87 согласно письма

Минстроя № 9-3-1/199 от 26.12.94 и письма № 9-2-1/130 от 21.09.94

Мажиев Х.Н. : Президент организации «Сейсмофонд» ОГРН :

1022000000824 ИНН 2014000780 [email protected]

Научные консультанты от СПб ГАСУ , ПГУПС : Х.Н.Мажиев, Тихонов

Ю.М , ученый секретарь кафедры ТСМиМ СПб ГАСУ , заместитель

руководителя ИЦ «СПб ГАСУ» И. У. Аубакирова [email protected]

ИНН 2014000780

4.

Изобретатель СССР Андреев Борис Александрович, авторконструктивного решения по виброзащите и обеспечению

ВИБРОСТОЙКости крышки турбины Саяно- Шушенской ГЭС , с

использованием косых компенсаторов (№ 887748 Стыковое соединение

растянутых элементов» ) для растянутых стыковых соединений

крепления крышки турбины Саяно- Шушенской ГЭС

, предназначенными для северной районов и для сейсмоопасных

районов с сейсмичностью более 9 баллов, с креплением косого

компенсатора к трубопроводам с помощью фланцевых фрикционноподвижных болтовых демпфирующих компенсаторов (ФПДК) с

контролируемым натяжением, расположенных в длинных овальных

отверстиях по изобретению проф. дтн ПГУП А.М.Уздина №№ 1143895,

1168755, 1174616, 165076, 2010136746, 887748 «Стыковое соединение

растянутых элементов» и использования фрикционно -демпфирующих

опор с зафиксированными запорными элементов в штоке, по линии

ударной нагрузки , согласно изобретения № 165076 «Опора

сейсмостойкая» для обеспечения надежности транспортных галерей ,

преимущественно при растягивающих и динамических нагрузках

зимой (для Северных районов) и улучшения демпфирующих свойств

крышки турбины , согласно изобретениям проф ПГУПС дтн проф

Уздина А М №№ 1168755, 1174616, 1143895 и внедренные в США

5.

Наши «партнеры» , инженеры из США, внедрившие фрикционокинематические связи на фланцевых фрикционно –подвижныхсоединениях в США, Японии по изобретениям проф. дтн ПГУПС

А.М.Уздина №№1143895, 1168755, 1174616, 165076 «Опора

сейсмостойкая», 2010136746 «Способ защиты зданий и

сооружений при взрыве…» , демпфирующей и шарнирной

сейсмоизоляци и системы поглощения сейсмической энергии

DAMPERS CAPACITIES AND DIMENSIONS ученые США и

Японии Peter Spoer, CEO Dr. Imad Mualla, CTO

https://www.damptech.com GET IN TOUCH WITH US!

Наши «партнеры» из Канады, внедрившие изобретений РСФСР, СССР А.М.Уздина ,

руководитель и основатель Квакетека расположенного в Монреале, Канаде Джоаквим

Фразао https://www.quaketek.com/products-services/

Friction damper for impact absorption https://www.youtube.com/watch?v=kLaDjudU0zg

Ingeniería Sísmica Básica explicada con marco didáctico QuakeTek

https://www.youtube.com/watch?v=aSZa-SaRBY&feature=youtu.be&fbclid=IwAR38bf6R_q1Pu2TVrudkGJvyPTh4dr4xpd1jFtB4CJK2HgfwmKYOsYtiV2Q

6.

Ключевые слова : косой компенсатор, фрикционно-демпфирующаясясейсмоизоляция, демпфирующая сейсмоизоляция; фрикционно –

демпфирующие сейсмоопоры: демпфирование; сейсмоиспытания:

динамический расчет , фрикци-демпфер, фрикци –болт , реализация ,

расчета , прогрессирующее, лавинообразное, обрушение, вычислительны,

комплекс SCAD Office, обеспечение сейсмостойкости, магистральные,

технологические, трубопроводов

УДК 699.841(571.53)

Выявлена главная причина обрушения крышки турбины

Саяно- Шушенской ГЭС – отсутствие

фикционноодвижных болтовых соединений (креплений

) крышки турбины Саяно- Шушенской ГЭС с фланцами. Аварии

способствовали и другие многочисленные факторы, на

которые необходимо было обратить внимание

проектировщикам, заводам-изготовителям,

строителям и эксплуатирующим организациям.

7.

Рис 1 Обеспечение вибростойкой надежности крышки турбины Саяно-Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

8.

Рис 2 . Обеспечение вибростойкой надежности крышки турбины Саяно-Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

9.

Рис 3 Обеспечение вибростойкой надежности крышки турбины Саяно-Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

10.

Рис 4 . Обеспечение вибростойкой надежности крышки турбины Саяно-Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

11.

Рисунок 5 – Конструкция виброзащиты и надежности крышкитурбины Саяно -Шушенской ГЭС на фрикцион-подвижных болтовых

соединениях для обеспечения высокого уровня вибростойкости крепления

турбин на гидроэлектростанциях

12.

Рис 6 .Обеспечение вибростойкой надежности крышки турбины Саяно-Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

13.

14.

Рис 7 . Обеспечение вибростойкой надежности крышки турбины Саяно-Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

15.

Рис 8 Обеспечение вибростойкой надежности крышки турбины Саяно-Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

Проведен анализ разрушения стальной шпильки крепления турбины из –за

высокого уровня вибрации и усталости металла Саяно-Шушинской

гиброэлетростанции ( ГЭС) работающей в условиях Севера

, эксплуатируемых в условиях Севера. Исследованы основные

причины аварий, зависимость частоты инцидентов от

повышенного уровня вибрации и температуры эксплуатации

турбин , работающих в условиях Севера.

Ключевые слова: дефект, отказы, разрушения, турбин ,

гидроэлектростанций .

In the article an analysis of destructions of reservoirs and long

distance pipe lines operated in the conditions of the North is

represented. Main causes offailures, dependence offrequency of

incidents on temperature of operation of reservoirs operated in the

conditions of the North are researched.

Keywords: defect, failures, destructions, reservoirs, gas pipelines.

"'Федеральное государственное бюджетное учреждение науки

«Институт физико-технических проблем Севера им. В.П.

Ларионова» СО РАН [Federal state unitary enterprise «Institute of

16.

Physical and Technical Problems of the North named after V.P.Larionov» SB RAS] E-mail: [email protected]

Введение

Более половины общего числа гиброэлектростанций ГЭС сдано в

эксплуатацию до 1966 г., т. е. у большинства емкостей

выработаны нормативные сроки службы.

В результате обследования технического состояния во многих

турбин х выявлены дефекты и повреждения, параметры которых

превышают предельно допустимые значения.

Неудовлетворительное техническое состояние крышки турбины

увеличивает вероятность их частичного разрушения.

Экономический ущерб от утери работоспособности крышки

турбины и разрушение гидроэлетростанции , включает не

только прямые потери, но и затраты на восстановление

окружающей среды, а также на восполнение запасов

нефтепродуктов. Расходы на экстренную доставку

нефтепродуктов значительны ввиду использования авиации или

автотранспорта (по временным зимним дорогам).

Непровары (несплавления), трещины, микротрещины, подрезы,

цепочки несплошностей (взаимное влияние двух несплошностей

начинает проявляться при расстоянии между ними, меньшем или

равном радиусу поры) и одиночных включений в виде пор, шлаков,

раковин. Ножевая коррозия, расслоение, нитевидная коррозия,

коррозионное расстрески- вание. Неправильное сопряжение

сварного шва

Объемные

Одинарные или группа: пор, шлаковых включений, раковин.

Одинарные несплошности. Местная коррозия

Оценка технического состояния крышки турбины ГЭС при

высоком уровне накопления дефектов и повреждений в условиях

Крайнего Севера [1] представляет собой комплексную задачу,

решение которой в первую очередь включает определение степени

17.

опасности тех или иных дефектов в сварных соединениях турбинс учетом влияния низких температур.

Материалы и методы

С целью выявления степени опасности дефектов сварных

соединений турбин в условиях Крайнего Севера проведен

сравнительный анализ видов дефектов от высокого уровня

вибрации в условиях Севера .

При анализе дефекты крышки турбины разделили на плоскостные

и объемные [3]. К плоскостным дефектам относятся скопления

дефектов, расположенных в плоскости, перпендикулярной

направлению главного напряжения. Переход к ускоренному росту

наступает для плоскостного и линейного инициаторов раньше и

процесс идет интенсивнее, чем для объемного дефекта. Поэтому

инициаторами аварий (отказов) в большинстве случаев являются

микротрещины, подрезы и не- провары. К объемным дефектам

относятся раковины, поры, скопления пор, цепочки пор и т. д. (см.

таблицу).

По результатам анализа, выявлено, что в основном плоскостные

дефекты приходятся на наиболее нагруженные элементы крышки

турбины - в участках, подверженных неравномерно

распределенному напряженно-деформированному состоянию,

например на нижних поясах турбин .

В зависимости от расположения крышки турбины (т. е. при

неравномерной осадке турбины ) плоскостные дефекты

составляют 2-3% от общего числа дефектов (вместе с

количеством одиночных не- сплошностей) - это в основном

трещины, расположенные на наиболее нагруженных элементах

турбин . Плоскостные дефекты (например, непровары) в основном

приходятся на участки крышки турбины , такие как монтажный

шов стенки, соединение типа «ласточкин хвост» (на переходе с

нахлесточного соединения на стыковое) и монтажные окна.

Для установления достоверности проведен анализ изменений

работоспособности турбины в от времени года, при этом

выявлено, что одной из основных причин аварий или инцидентов в

18.

условиях Севера является хрупкое разрушение металла (рис. l) [46], - 30-40% разрушений приходится на холодные месяцы года(рис. 2) [7].

При анализе хрупкого разрушения установлено, что плоскостные

дефекты в виде трещин на турбине являются продольными

холодными трещинами в зоне термического влияния и

усталостными плоскостными трещинами, которые обычно

зарождаются при эксплуатации объекта (рис. 3).

По результатам проведенного визуально- измерительного

контроля крышки турбины в период с 2008 по 2010 год составлена

статистика дефектности турбин из общего числа дефектов по

условным размерам - обследовано более 160 турбин , которые

были смонтированы в 1958-1987 годах.

При анализе дефектов сварных швов выбраны следующие

методы контроля: радиографический, ультразвуковой и визуальноизмерительный. Статистическая обработка информации по

дефектности состоит в группировке дефектов по видам и

размерам, построении диаграмм. Плоскостные дефекты

распределяются по длине, объемные - по размеру каждого

дефекта.

Анализ обнаруженных дефектов показал, что от общего

количества всех дефектов объемные дефекты составляют 53%,

плоскостные 47%. Распределение дефектов по элементам крышки

турбины показало, что плоскостные дефекты расположены в

наиболее нагруженных элементах турбины , таких как стенка и

уторный шов стенки с днищем, которые значительно повышают

риск утраты безотказной работоспособности.

Результаты и обсуждение

Общую последовательность развития разрушения турбины

можно представить следующим образом. В результате высокго

уровня вибрации и циклических температурных напряжений и

колебания рабочего давления за время эксплуатации турбины

около дефектов (пор, непроваров, шлаковых включений и т. д.)

накапливаются повреждения, которые служат зародышами

магистральной трещины в шпильке . В процессе эксплуатации в

результате образования сквозной трещины-свища происходит

19.

хрупкое или квазихрупкое распространение трещины по металлукольцевого сварного шва с последующим выходом в основной

металл. Изломы разрушившихся крышки турбины и сварных

соединений, как правило, имеют хрупкое строение без видимой

пластической деформации с характерным для этого вида

шевронным узором. Основным механизмом разрушения является

отрыв, однако имеется и вязкое разрушение основного металла

труб с незначительной утяжкой, при этом разрушение

происходит по механизму сдвига.

Статистический анализ отказов работы крышки турбины

показал, что частота разрушений имеет определенную связь со

сменой времени года, т. е. с сезонными колебаниями температуры

грунта и газа. Наибольшее количество отказов приходится на

осенне-зимние месяцы, именно в этот период произошло >40%

всех разрушений, что объясняется резким увеличением

потребления газа и геокриологическими условиями этого времени

года.

Анализируя опыт эксплуатации турбины в условиях Севера,

можно выделить ряд основных моментов:

- материал труб газопровода (сталь 09Г2С) при работе в

условиях низких климатических температур показал достаточно

высокую прочность и хладостойкость;

- надежность газопроводов подземной укладки в условиях

многолетних мерзлых грунтов выше надежности их надземной

прокладки;

- наибольшее количество отказов турбин с разрушением

металла крышки турбины приходится на кольцевые сварные

соединения, причинами которых являются дефекты сварки;

- типичные для средней полосы России отказы, связанные с

развитием коррозии, для газопроводов, эксплуатирующихся в

условиях Севера, являются незначительными, что можно

объяснить продолжительным периодом действия отрицательных

температур.

Однако в последнее время ряд разрушений на крышке турбины

«первого поколения» указывает на усталостный вид развития

трещин по основному металлу. Так, часть системы турбин имеет

эксплуатационный возраст 30 и более лет, общее техническое

20.

состояние линейной части этих турбин с каждым годомухудшается, поскольку эксплуатационный ресурс практически

исчерпан. Моральный и физический износ линейной части крышки

турбины привел в настоящее время к непрерывному увеличению

затрат на их восстановление, а также объема работ по

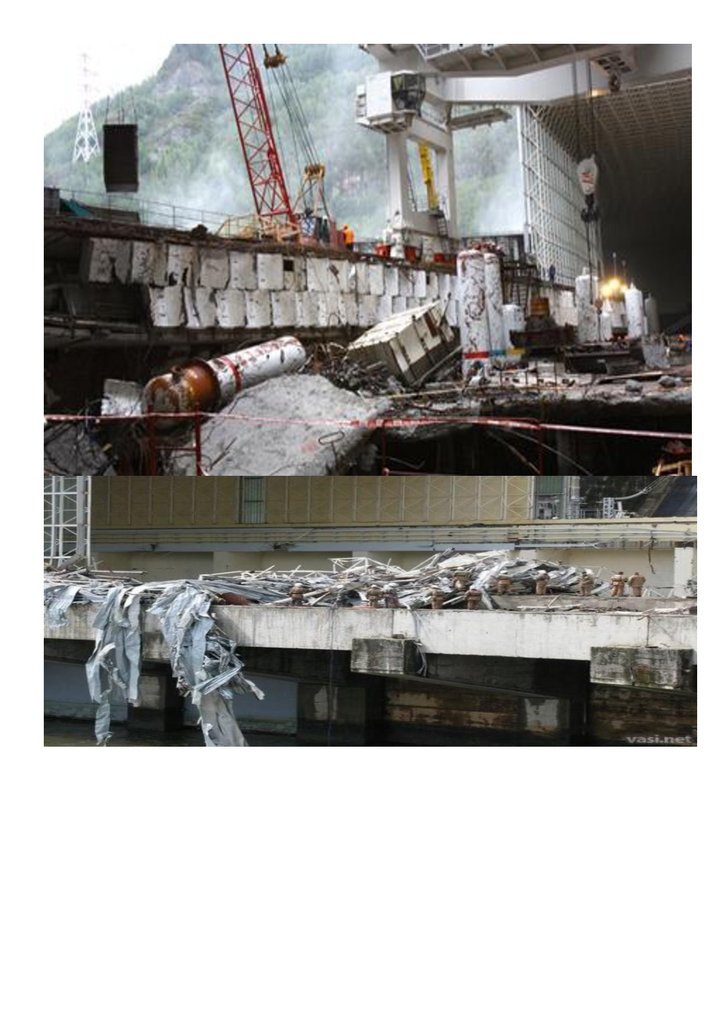

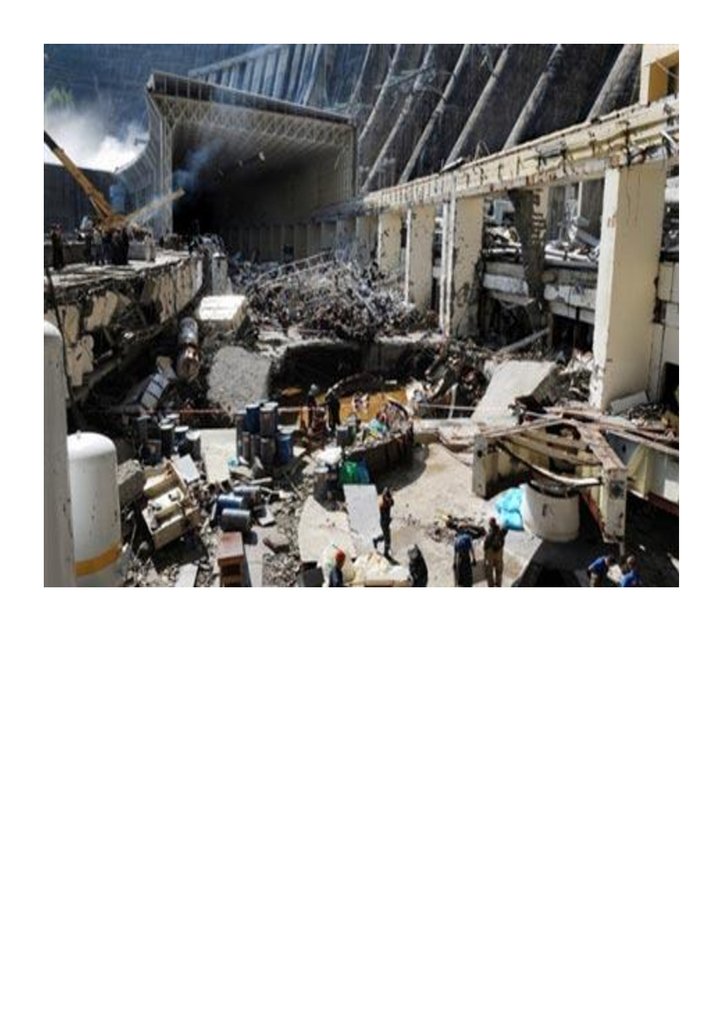

ликвидации и частичному предупреждеПоследствия аварии и разрушение крышки турбины в результате

хрупкого разрушения основного металла (шпильки)(б - вид сверху)

Общий вид разрушения крышки турбины и аварий, в том числе по

ремонту свищей и трещин в сварных швах, вырезке гофров, замене

антикоррозионного покрытия в местах его нарушения, подсыпке и

обваловке отдельных участков газопровода. Из-за старения

металла крышки турбины существенно снизилась

сопротивляемость сварных соединений и основного металла

хрупкому разрушению, происходит необратимое изменение

механических свойств и характеристик трещиностойкости. В

этих условиях, очевидно, возрастает риск катастрофических

разрушений, прежде всего – участков гидроэлектростанции,

смонтированных более 30 лет назад, так как скорость

протекания разрушения в этих конструкциях значительно больше,

чем в конструкциях с наибольшим запасом прочности. Кроме

того, необходимо учитывать тот факт, что исследуемый

газопровод был спроектирован и смонтирован в то время, когда не

было достаточного опыта по эксплуатации гидротурбин в

условиях Крайнего Севера.

Так, крышки турбин, произошли аварии с разрушением металла.

Аварии представляют собой раскрытие металла вдоль

газопровода протяженностью несколько метров, что является

следствием развития очага (места зарождения) усталостной

трещины на теле трубопровода. Визуальные и фрактографические обследования фрагментов разрушившихся

показывают, что очаг разрушения расположен с внутренней

стороны исследуемой трубы в околошовной зоне, имеет

достаточную протяженность и долговременность развития

усталостной трещины по основному металлу, о чем

21.

свидетельствует окисление поверхности. Непосредственный очагусталостного разрушения, имеющий коррозионное

растрескивание, покрыт толстым слоем продуктов коррозии и

отложений органических продуктов, вследствие чего невозможно

определить тонкую структуру очага разрушения. Зона

распространения трещины составляет 30 мм глубиной 3,5 мм,

просматриваются бороздчатые структуры, свидетельствующие

об усталостном росте трещины, также присутствуют

продукты коррозии. Общую продолжительность роста данной

трещины можно оценить от нескольких до десятков лет. Изломы

очага распространения трещины указывают на хрупкий вид разрушение происходило по механизму отрыва, на местах

остановки трещины переходит в квазихрупкий вид с

пластическими составляющими.

С помощью спектрального анализа установлено, что материалы

разрушившихся труб соответствуют маркам сталей 17Г1С и

09Г2С. Наибольшее разрушение произошло по основному

материалу из стали 17Г1С. Расчетное значение внутреннего

разрушающего давления с обнаруженной усталостной трещиной

составляет 45,38 кгс/см2 (—4,54 МПа).

В результате механических испытаний показано повышение

прочностных характеристик - пределов прочности при

растяжении и текучести, а также снижение пластических

характеристик материала турбины (относительного удлинения и

относительного сужения) до 10-18% от требований ГОСТ 19281

и ГОСТ 20291. Результаты испытаний на ударную вязкость

указывают на снижение характеристик ударной вязкости в

околошовной зоне до 50% и более (по сравнению с основным

металлом крышки турбины ). Это объясняется деформационным

старением основного металла крышки турбины , особенно в зоне

термического влияния, вследствие длительного периода

эксплуатации.

Исследование поверхности излома при разрушении труб выявило,

что очаг разрушения расположен с внутренней стороны турбины

- перпендикулярно кольцевому шву, в зоне термического влияния, на

22.

месте соединения основного металла и сварного шва, и имеетдостаточную протяженность и долговременность роста

трещины. Поверхность излома разрушения свидетельствует о

длительном развитии трещины.

Трещина временно перестала расти при переходе к основному

металлу, о чем свидетельствует переходная зона, затем она

начала продвижение в глубь основного материала, где

наблюдаются радиальные рубцы, исходящие от этой зоны,

впоследствии перешедшие в магистральную трещину, имеющую

шевронный узор. Трещина более длительно и равномерно

развивалась по основному металлу в направлении,

перпендикулярном максимальным растягивающим напряжениям

(окружные напряжения), она характеризовалась усталостными

бороздками и остановилась непосредственно в сварном шве, что

свидетельствует о достаточной сопротивляемости

распространению трещины сварного шва (по сравнению с

основным металлом).

Схема излома с усталостной трещиной длиной 30 мм и глубиной

3,5 мм характеризуется тремя основными зонами:

- непосредственный очаг усталостного разрушения - имеет

коррозионное растрескивание, покрыт толстым слоем продуктов

коррозии и отложений органических продуктов, вследствие чего

невозможно определить тонкую структуру очага разрушения;

- зона усталостного излома - просматривается бороздчатая

структура, также присутствуют продукты коррозии;

- зона ускоренного развития трещины - просматриваются

участки хрупкого разрушения с ручьистым узором, что

свидетельствует о внутри- зеренном разрушении, наблюдаются

питтинги (язвы), на участках скола зона покрыта более тонким

слоем продуктов коррозии.

Основной металл труб характеризуется относительно

равномерным распределением микротвердости по толщине

проката. Средняя величина микротвердости для образца из

исходного материала составляет 159,4 кгс/мм2 (-1594 МПа), для

образца после 30 лет эксплуатации 254,2 кгс/мм2 (-2542 МПа).

Микротвердость металла сварного соединения существенно

выше. Измеренные значения микротвердости на образце

23.

меняются от 266 до 283 кгс/мм2 (от -2660 до -2830 МПа). Такиезначения и распределение микротвердости свидетельствуют о

том, что образец подвергся различным температурным

воздействиям.

В результате исследований структуры и свойств металла

крышки турбины , выявлены следующие изменения в металле

газопровода после 30 лет эксплуатации:

- микротвердость образцов повысилась на 59%, т. е. газопровод

подвергался различным температурным воздействиям;

- при исследовании микроструктуры обнаружено, что произошло

выпадение сульфидов, насыщенные составляющие которых

приводят к ухудшению механических свойств материала и к его

старению.

Очагом разрушения крышки турбины , послужила сквозная

трещина-свищ, расположенная на нижней части трубопровода в

месте соединения кольцевого сварного шва и заводского

продольного шва. Свищ длиной 33 мм образовался от сварного

дефекта - канальной поры размером 15x2 мм. Поток воды был

направлен в сторону грунта и, в результате действия свища (как

«сопла») возникла реактивная сила, послужившая причиной

разрыва кольцевого сварного шва, с последующим выбросом труб

от оси укладки на расстояние 30-50 м. С помощью спектрального

анализа установлено, что материал разрушившихся труб

соответствует марке стали 09Г2С.

Заключение

Таким образом, исследования данных разрушений впервые

показали наличие протяженных усталостных трещин,

образовавшихся в результате многолетней эксплуатации, а

также деформационного старения металла крышки турбины и

высокий уровень вибрации , являющегося необходимым и

достаточным фактом полного исчерпания несущей способности и

запаса прочности и разрушения стальной шпильки крепления турбины из –за

высокого уровня вибрации и усталости металла Саяно-Шушинской

гиброэлетростанции ( ГЭС) работающей в условиях Севера

ЛИТЕРАТУРА

24.

1. Большаков A.M. Анализ разрушений и дефектов вмагистральных газопроводах и резервуарах Севера //Газовая

промышленность. 2010. №5. С. 52-53.

2. Большаков A.M., Андреев Я.М. Характер дефектов и

виды отказов резервуаров, работающих в условиях Севера

//Газовая промышленность. 2012. №3. С. 90-92.

3. Коновалов Н.Н. Нормирование дефектов и достовер

ность неразрушающего контроля сварных соединений. М.: НТЦ

«Промышленная безопасность». 2006. 111 с.

4. Большаков A.M., Татаринов Л.Н. Надежность маги

стральных газопроводов после 30 лет эксплуатации в условиях

Крайнего Севера //Газовая промышленность. 2009. №2. С. 28-31.

5. Большаков A.M., Голиков Н.И., Сыромятникова А.С.,

Алексеев А. А., Литвинцев Н.М., Тихонов Р.П. Разрушения и

повреждения при длительной эксплуатации объектов нефтяной и

газовой промышленности//Газовая промышленность. 2007. №7. С.

89-91.

6. Дубов А.А. Проблемы оценки ресурса стареющего

оборудования //Безопасность труда в промышленности. 2002.

№12. С. 30-38.

7. Березин В.Л., Шутов В.Е. Прочность и устойчивость

резервуаров и трубопроводов. М.: Недра. 1973. 200 с.

АВИАЦИОННЫЕ МАТЕРИАЛЫ И ТЕХНОЛОГИИ

№S1 2015

Ниже расположены отзывы, комментарии на видео, рисунки,

фотографии аварии на Саяно-Шушенской ГЭС и список

погибших рабочих гидроэлектростанции во время аварии на

Саяно –Шушенской ГЭС

https://www.youtube.com/watch?v=76WO1zhf68

Получить подарки в World of Tanks - https://redir.wargaming.net/v2wl17uf/... Помните Саяно-Шушенскую

ГЭС ? В этом видео поговорим о новых фактах того дня. Не забывайте про:

=========================================================== 1. Наш Сайт: https://siteznayuvse.ru/ =========================================================== 2. Сообщество

канала в ВК: https://vk.com/znayu_vse_youtube

=========================================================== 3. Помощь каналу:

https://www.donationalerts.ru/r/znayu...

=========================================================== Эти видео также интересны:

25.

Авто с ядерным двигателем - https://www.youtube.com/watch?v=E6jm8... Авто на воде и воздухе https://www.youtube.com/watch?v=if3dy...В результате Саяно-Шушенской ГЭС погибло 75 человек: 1. Богоявленский Е.М. 2. Ермольев Д.Л. 3.

Качан А.И. 4. Куприянов С.Ю. 5. Лалыко А.Е. 6. Нелидов С.Н. 7. Новиков И.И. 8. Поленок Н.П. 9. Уткин

А.В. 10. Жданов В.А. 11. Аксенов А.Г. 12. Анисимов В.В. 13. Алимов В.Н. 14. Арышева В.П. 15. Бурлакова

Н.И. 16. Булановский Ю.С. 17. Биттель Л.Н. 18. Безруков А.Н. 19. Вакушин Ю.А. 20. Василянский В.А. 21.

Воскресенский Ф.В. 22. Воскресенский В.В. 23. Васильева Т.В. 24. Габрат Н.А. 25. Горявин Е.С. 26. Гоян

Д.П. 27. Гусельников П.Н. 28. Глагольев В.И. 29. Дубов А.В. 30. Дугина Л.Н. 31. Ермилов И.С. 32.

Жолобова И.В. 33. Жуликов И.А. 34. Жарова Н.А. 35. Земцов Ю.Л. 36. Заворин А.В. 37. Ивашкин В.В. 38.

Иконникова С.Э. 39. Иконникова Е.Л. 40. Калинин В.А. 41. Колесниченко Д.В. 42. Куприянов В.В. 43.

Карпов С.Г. 44. Кытманов А.И. 45. Коршунов А.Е. 46. Коршунов В.Е. 47. Кузеванова Л.А. 48. Клюкач Е.А.

49. Линейских А.Н. 50. Малик А.И. 51. Мезенцев В.К. 52. Мингазова Е.М. 53. Осинцева В.В. 54.

Овчинников В.О. 55. Петров С.А. 56. Пузаков А.И. 57. Романюк М.А. 58. Семкина Н.Н. 59. Синявский Д.Г.

60. Сисецкий В.В. 61. Темирбулатов П.С. 62. Тюленев В.Н. 63. Тюленев Н.М. 64. Татарников А.И. 65.

Тетерин В.П. 66. Чистяков А.Д. 67. Уроякова А.В. 68. Шкаева Т.П. 69. Щин Р.Н. 70. Юрьев С.В. 71. Рау

М.В. 72. Жолоб М.Н. 73. Богатый Е.А. 74. Бажин А.А. 75. Иконникова Т.И. Светлая память Вам.

Почему в техногенных авариях есть виновные, а в законодательных генерируемых депутатами нет?

Показать 11 ответов Сергей Любим 11 месяцев назад

Хреново когда процессом управляют мененджеры. Должны быть

специалисты высшего уровня.

Жалко,что обычные рабочие страдают от низкой квалификацией

руководства. В данном случае получилось отмыть деньги в прямом смысле

Мой отец, спасатель был послан на устранение последствий этой аварии.

Он рассказывал как их не снабжали провизией целых 2 дня. Задумайтесь в

какой стране мы живѐм!

В этот день я был дома в Черѐмушках. Утром отключился свет но не

надолго. Закипишили дворники во дворе. От них то мы и узнали про

аварию. Тут же звоню родителям в Саяногорск походу бужу детей. Взяли

только документы. Одевались спускаясь по лестнице. Связь была уже

перегружена, дозвониться было не возможно. Не помню с какого раза но

гудки пошли. Родители поехали на дачу. Дача на горе высоко. Мы же

загрузившись в машину поехали через Енисей по мосту на джойский

перевал. Проезжая по мосту увидели жуткие виды обрушенного машзала.

Вода уже не хлестала из разрушенного котлована. Воду перекрыли. Енисей

мелел на глазах. Опасность миновала. Э нет. Здесь вода убывала а за

плотиной на верху она прибывала с катастрофической скоростью.

Постояв на мосту пару минут в ожидании открытия шлюзов. И открылся

один шлюз потом второй и так далее. Пошла вода и понесла за собой

обломки стульев столов и трансформаторное масло в большом

26.

количестве. Мусору было очень много на воде. Пошол катер в Доль берега вверх и в низ. Искали тела. О мне на работу пора. Всем пока.

10 Обвалов Плотины Снятых на Камеру

https://www.youtube.com/watch?v=zjX12qZdqJ4

27.

28.

29.

30.

31.

32.

33.

34.

35.

36.

37.

38.

39.

40.

41.

42.

Рис . Обеспечение вибростойкой надежности крышки турбины Саяно Шушенской ГЭС на фрикцион-подвижных болтовых соединениях дляобеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

43.

Рис Расчет втулки для крепление вибростойкой крышки турбиныСаяно -Шушенской ГЭС на фрикцион-подвижных болтовых соединениях

для обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

44.

Заключение по каким причинам произошло обрушение крышки турбиныСаяно- Шушенской ГЭС

Таким образом, исследования данных разрушений

впервые показали отсутствие наличие протяженных

усталостных болтовых креплений , образовавшихся в

результате многолетней эксплуатации, а также

деформационного старения металла шпильки без

тросовой гильзы , являющегося необходимым и

достаточным фактом полного исчерпания несущей

способности и запаса прочности шпилек крепления крышки

турбины Саяно- Шушенской ГЭС и высокого уровня вибрации

Приложение , анализ разрушение металлоконструкций транспортной

галереи сварных соединений и образовавшихся

в результате

многолетней эксплуатации трещин в металле из

перепадов температуры в условиях Севера , а также

деформационного старения металла болтовых

креплений крышки турбины , являющегося

необходимым и достаточным фактом полного

исчерпания несущей способности и запаса прочности

и замена ослабшиз сварных соединений на фрикционо

–подвижные болтовые соединения для обеспечения и

усиление рамных узлов и опор транспортной

45.

разрушенной галереи и цеха на горнообогатительной фабрике НорильскАнализ причин обрушений и разрушения стальной шпильки крепления турбины из –

за высокого уровня вибрации и усталости металла Саяно-Шушинской

гиброэлетростанции ( ГЭС) работающей в условиях Севера и промышленных

зданий Гарькин И.Н., студент Пензенский государственный университет

архитектуры и строительства

Рассматриваются актуальные вопросы о снижении опасности

лавинообразного обрушения покрытия промышленного здания.

Указываются причины возникновения аварийных ситуаций и меры по их

предотвращению.

Ключевые слова: обрушение покрытия, аварийные ситуации,

лавинообразное обрушение, обследование промышленных зданий.

Увеличение доли промышленного производства в экономике РФ повлекло

за собой введение в строй новых, а так же реконструкцию старых

производственных площадей. Однако зачастую, как и новые, так и

реконструированные промышленные здания в последнее время

эксплуатируются с большой вероятностью обрушения (статистикой

отмечается рост трагических аварий на территории Российской

Федерации). Приведем несколько примеров крупных аварий, случившихся за

последнее десятилетие [1]:

— обрушение двух ферм здания готовой продукции ПЦ №3 ОАО

«МЕЧЕЛ», г.Челябинск ( 2000 г);

— обрушение покрытия здания цеха литья Троицкого дизельного завода

(2000г.)

— обрушение покрытия здания готовой продукции ОАО «Златоустовский

металлургический завод» (2001 г.);

— обрушение покрытия здания адъюстажа термокалибровочного цеха

ОАО «Златоустовский металлургический завод» (2001 г.);

— обрушение покрытия здания гуммировочного отделения Горнообогатительного производства ОАО «Магнитогорский металлургический

комбинат» (2001 г.);

— аварийное обрушение вытяжной башни высотой 100 метров

сероулавливающих установок Горно-обогатительного производства ОАО

«Магнитогорский металлургический комбинат»( 2002 г.) ;

— обрушение покрытия здания электросталеплавильного цеха ООО

«ОМЗ-Спецсталь» (2003 г.);

46.

— обрушение покрытия формовочного отделения ОАО «Чебоксарскийагрегатный завод» (2003 г.) ;

— обрушение части покрытия здания мартеновского цеха №1 ОАО

«Магнитогорский металлургический ком- бинат»(2004 г.) ;

— обрушение покрытий цехов обжига на Магнитогорском и Коркинском

цементных заводах (2006 г.);

— обрушение покрытия травильного отделения здания ЛПЦ-5 ОАО

«Магнитогорский металлургический комбинат» (2006 г.);

— обрушение части покрытия здания склада готовой продукции

Плавильного цеха комбината «Печенга Никель» (2007 г.)

Многолетняя повторяемость аварий с одинаковыми причинами указывает

на то, что одной из актуальных проблем является изучение участниками

строительства и эксплуатационными организациями причин, приводящих

к аварийному состоянию и обрушению зданий и сооружений, на

конкретных примерах.

Рассмотрим в качестве примера причины обрушения сталелитейного

цеха ЛАЗа (Литейно-арматурный завод) 7.12.1988 году. Высота здания 35

м. Стропильные фермы покрытия из уголков по среднему ряду опирались

на подстропильные фермы, пролѐтом 24 м. Колонны сварные,

двухступенчатые, двутавровые вверху и решѐтчатые в нижней части. В

большем пролѐте здание было оборудовано мостовыми кранами

грузоподъемностью 50 т в двух ярусах, в 18 метровом пролѐте — 30 и 20

— тоннами. Покрытие было выполнено из сборных ребристых

железобетонных плит покрытия 1,5x12 и 3x12 м. В результате аварии

обрушилось 4032 м2 покрытия сталелитейного цеха; был нанесѐн

значительный материальный ущерб, погибли люди. При установлении

причин аварии комиссия пришла к следующим выводам [2,c. 76]:

- использование кипящей стали (Ст3кп) в качестве основного материала

для конструкций;

- низкое качество железобетонные плит покрытия 3x12 м;

- периодическое замачивание утеплителя приводило к превышению

действующих нагрузок;

- повышенная снеговая нагрузка;

- повышенная динамическая нагрузка;

- беспрогонная система покрытия (еѐ функции были возложены на

ребристые плиты).

Эти причины характерны практически для всех обрушений

промышленных зданий, случившихся на территории России.

47.

Опыт расследования причин аварий зданий и сооружений показывает,что они являются следствием нарушения требований нормативных

документов при выполнении проектно-изыскательских и производстве

строительно-монтажных работ, изготовлении строительных

материалов, конструкций и изделий; несоблюдения норм и правил

технической эксплуатации зданий и сооружений. Как правило, аварии

являются следствием невыгодного сочетания нескольких из этих

факторов.

На примере ЛАЗа, можно рассмотреть основные мероприятия,

выполнение которых, могло бы помочь, если не избежать, то хотя бы

минимизировать ущерб. Остановимся на этом подробнее.

Недопустимость использования кипящей стали для изготовления

строительных конструкций. Сварные швы при сварке элементов из

кипящей стали имеют высокий коэффициент концентрации напряжений и

низкую прочность при динамических нагрузках, что особенно актуально в

промышленных зданиях, где динамические нагрузки являются

неотъемлемой частью эксплуатации. Поэтому стальные конструкции

должны выполняться из спокойной стали, что должно быть заложено

ещѐ на уровне проектирования и во время строительства строго

проверяться.

Низкое качество железобетонных плит покрытия (размером 3x12м)

объясняется тем, что в период возведения здания они только начинали

применяться, технология их изготовления была ещѐ не отработана, что

существенно сказалось на их характеристиках.

К сожалению, превышение действующих нагрузок вследствие

периодического замачивания утеплителя очень частое явление не только

на промышленных, но и на общественных зданиях. Зачастую (как это было

и на ЛАЗе) своевременное устранение протечек кровли не выполнялось. В

качестве гидроизоляционного материала использовался рубероид (на

момент обрушения существовало несколько слоѐв).

И повышенная динамическая нагрузка возникла вследствие нарушения

правил эксплуатаций цехового оборудования, что, в свою очередь,

объясняется низкой культурой производства, и попустительством со

стороны проверяющих органов.

Все эти факторы усугубила и беспрогонная система покрытия (функции

прогонов были возложены на ребристые плиты). Авария развивалась так:

12 метровая железобетонная плита (массой около 10 т) срывается одним

концом с фермы и падает, удерживаясь сваркой за вторую, закручивает

сжатый пояс второй фермы, который теряет устойчивость. Ферма

обрушивается, и ситуация повторяется. Обрушение происходило

48.

лавинообразно, и остановилось, только дойдя до температурного шва,разрушив тем самым весь температурный блок. При использовании же

прогонов, этого удалось бы избежать, и, в случае, обрушения даже

нескольких плит, разрушение бы не пошло дальше.

Обрушение на Пензенском ЛАЗе относится к первой группе предельных

состояний. Данный вид обрушения является наиболее опасным, так как

оно происходит внезапно, хрупко, без видимых перемещений и деформаций.

В настоящее время нужно стремиться к переходу к таким

конструкционным схемам, при которых первое предельное состояние не

возникал бы, например, к балочным системам покрытия.

Но все эти негативные факторы, приведшие к аварии и обрушению

здания, можно (и нужно) было выявить не после, а до обрушения, путѐм

комплексного технического обследования.

Техническое обследование здания и сооружения должно проводиться в

два этапа [3,c.166]:

— предварительное обследование;

— детальное обследование.

Предварительное обследование включает в себя следующие основные

работы:

— анализ и изучение проектной документации (строительных чертежей

и заключений об инженерно-геологических условиях);

— визуальный наружный и внутренний осмотр конструкции с

необходимыми обмерами (конструкция сопряжения, стыков элементов,

условия опирания, нарушения сплошности, характер трещин и т.п.);

— обследование фундаментов зданий и их состояния путѐм проходки

шурфов;

— инженерно-геологические работы (бурение скважин, зондирование,

отбор проб грунтов, лабораторные исследования и др.) для установления

фактических характеристик грунтов.

Обследование зданий и сооружений на первом этапе заканчивается

оценкой изменения инженерно-геологических условий за период

строительства и эксплуатации, установлением причин имеющихся

деформаций, трещи- нообразовании и составлением дефектной

ведомости.

Детальное обследование включает следующие работы:

— отбор проб и определение прочности материалов несущих

конструкций неразрушающими методами на механическом прессе

лаборатории;

— контрольные замеры и составление схем расположение несущих

конструкций и поперечных разрезов здания;

49.

— выполнение поверочных статических расчѐтов элементов конструкцийздания и определение нагрузок на фундаменты с учѐтом их увеличения при

реконструкции;

— определение расчѐтного сопротивления грунтов основания

применительно к существующей конструкции фундамента при увеличении

нагрузок.

Литература

Обследования зданий и сооружений на втором этапе заканчивается

составлением технического, заключения о физико-механических свойствах

грунтов и материалов конструкций, принимается расчѐтная схема

несущих конструкций, и сооружения в целом с учѐтом выявленных

дефектов.

В заключении по техническому обследованию здания приводятся также

рекомендации по усилению конструкций, дальнейшему использованию,

наблюдения за строительными конструкциями и всем сооружением в

целом (деформационный мониторинг).

1. Пермяков М.Б. Аварии промышленных зданий: анализ причин//

Электронный журнал Предотвращение аварий зданий и сооружений

2. Кузин Н.Я., Нежданов К.К., Елизаров Ю.В, и др.// Обследование

строительных конструкций сталелитейного цеха ЛАЗа после обрушения и

разработка рекомендации по и разборке. — Пенза. 1989.

3. И.Н.Гарькин, В.С. Сухно, М.А.Петрянина, Л.Н.Петрянина//Новые

достижения по приоритетным направлениям науки и техники//сб.докладов

Междунар. науч.-техн. конф. Молодых учѐных и исследователей 12—16

апреля 2010г. //Наука молодых — итлеллектуальный потенциал XXI века:

сб. докл. Междунар. науч форума. — Пенза: ПГУАС,2010-С.166—167

Моделирование производственных процессов предприятий

машиностроительного комплекса с помощью конечных автоматов

Гогулина Л. С ., аспирант

Московский государственный технический университет им . Н.Э. Баумана

АНАЛИЗ РАЗРУШЕНИЙ МЕТАЛЛОКОНСТРУКЦИЙ РАБОТАЮЩИХ В

УСЛОВИЯХ СЕВЕРА

УДК 622.691.4 А.Л/. Большаков , Я..1/.

АНАЛИЗ РАЗРУШЕНИЙ МЕТАЛЛОКОНСТРУКЦИЙ, РАБОТАЮЩИХ В

УСЛОВИЯХ СЕВЕРА

50.

DOI: 10.18577/2071-9140-2015-0-SI- 27-31Проведен анализ разрушений jyeurpcyajMn и магистральных

трубопроводов тлхспл\хнпцрух1\1ых еут.юяимх Севера Исследопапы

основные причины аварий. зависимость частоты инцидентов от

температуры эксплуатации крышки турбины , работающих в условиях

Севера.

Ниочееые слала: дефект, отказы, разрушения, шпильк крепяшей крышку

турбиныи in the article an analysis of destructions of reservoir.t ami long

distance fupe lines operated in the conditions of the Sorth is represented. Main

causes of failures, dependence of frequency of incidents on temperature

ofopetxtfion qfresenwint operated in the conditions of the North are researched.

Keynard.x: defect, failures, destructiotu. reservoirs, gas pipelines.

'Федеральное государственное бюджетное учреждение науки «Институт

физико-технических проблем Севера км. Н И Ларионова» СО PAN (Federal

.slate unitary enterprise «Institute of Physical and Technical Probkim of the

North named alter V P. Lirionov* SB RAS) E-mail: administratiomiv iptpn.ysn.ru

Введение

Более половины общего числа турбин в условиях Север сдано и

эксплуатацию до 1966 г.. г. с. у большинства емкостей выработаны норма

г и пи ые сроки службы. В результате обследован и я технического

состояния во многих турбин ГЭС выявлены дефекты и повреждения,

параметры которых превышают предельно допустимые значения.

Неудовлетворительное техническое состояние турбин увеличивает

вероятность их частичного разрушения.

'Экономический ущерб от утери работоспособности турбин включает ие

только прямые потери, но и затраты па восстановление окружающей

среды, а также на восполнение запасов нефтепродуктов. Расходы на

экстренную доставку нефтепродуктов значительны ввиду использования

авиации или автотранспорта <по временным IHUIIIIM дорогам I.

Виты зефск-юв

Типы дефектов

Виды дефектов

Плоскостные

Нсировары (носплавлсния). трещины, микрогрешнны. подрсты. цепочки

нссплоипюстей (взаимное влияние двух иссшикнносгсй начинает

проявляться при расстоянии между ними, меньшем или равном радиусу

норы) и одиночных включений В виде пор. шлаков, раковин. Ножевая

51.

коррозия, расслоение, нитевидная коррозия, коррозионное росстрескиаапис. Нсггравилыин: сопряжение свиного шваОоьсмиыс

Одинарные или группа: пор, шлаковых включений, раковин. Одинарные

иесгшошносга. Местная коррошя

Оценка технического состояниятурбинв при высоком уровне накопления

дсфскюв и повреждений в условиях Крайнего Севера [1] представляет

собой комплексную задачу, решение которой в первую очередь включает

определение степени опасности rex или иных дефектов в сварных

соединениях турбин с учегом влияния низких температур.

Материалы и методы С целью выявления степени опасности

дефектов сварных соединенийи крепления крышки турбины в в условиях

Крайнего Севера проведен сравнительный анализ видов дефектов турбин .

При анализе дефекты турбин разделили на плоскостные и объемные [3].

К" плоскостным дефектам относятся скопления дефектов*

расположенных в плоскости, перпендикулярной направлению главного

напряжения Переход к ускоренному росту наступает для плоскостного и

линейного инициаторов раньше и процесс идет интенсивнее, чем для

объемного дефекта. Поэтому инициаторами аварии (отказов) в

большинстве случаев являются микрогрешнны. подреты и не- провары. К

объемным дефек1ам относятся раковины. поры, скопления пор. цепочки

пор и т. д. (см. таблицу).

По результатам анализа турбин, находящихся в Республике Саха (Я куги

я), выявлено, что в основном плоскостные дефекты приходжтсв па

наиболее нагруженные элементы рс&ервуара и участках, подверженных

неравномерно распределенному напряженно«деформированному состояник», например на нижних поясах крышки турбины . В зависимости ог

расположения турбин (т. с. при неравномерной осадке рстервуара)

плоскостные дефекты составляют 2 -3% от общего числа дефектов

(вместе с количеством одиночных не- сплошностей) зто в основном

фещины, расположенные на наиболее нагруженных элементахкрышки

турбины . Плоскостные дефекты (например, непровары) и основном

прнходвтея на участки крышки турбины , такие как монтажный шов

стенки, соединение типа ««ласточкин хвост» (на перехоле с

махлесточиого соединения на стыковое) и монтажные окна.

Для установления достоверности проведен анализ изменений

работоспособности турбины ГЭС времени года, при згом выявлено, что

одной из основных причин аварий или инцидентов в условиях Севера

52.

является хрупкое разрушение металла (рис. I) [4 6J. 30-40% разрушенийприходная на холодные месяцы года (рис. 2) |7|.

При анализе хрупкого разрушения установлено. чго плоскостные дефехты

и виде iреши и на крышке турбины являются продольными холодными

фсщинами в юие термического влияния и усталостными плоскостными

трещинами, коюрые обычно зарождаются при эксплуатации объекта

(рис. 3).

По результатам проведенного визуально- измерительного контроля

ретервуаров для хранения горючесмазочных материалов в период с 200К по

2010 год составлена статистика дефектности турбины из общего числа

дефектов по условным размерам обследовано более 160 турбин , которые

были смонтированы в 1958-1987 годах.

При анализе дефектов сварных швов выбраны следующие методы

контроля: радиографический, ультразвуковой и визуально-измерительный.

Статистическая обработка информации по дефектности состоит в

группировке дефектов по видам и размерам, построении диаграмм.

Плоскостные дефекты распределяются по длине, объемные по размеру

каждого дефекта

Анализ обнаруженных дефектов показал, что о» общего количества всех

дефектов объемные дефекты составляют 53%, плоскостные 47%.

Распределение дефектов по элементам крышки турбины показано, что

плоскостные дефекты расположены в наиболее нагруженных элементах

турбин , таких как стенка и у торный шов стенки с днищем, которые

значительно повышают риск утраты безотказной работоспособности.

Результаты и обсуждение

Общую последовательность развития разрушения трубопровода можно

представит ь следующим образом. I) результате циклических

температурных напряжений и колебания рабочего давления к» время эксплуатации трубопровода около дефектов (пор. испроваров. шлаковых

включений и т. д.) накапливаются повреждения, которые служат

зародышами магистральной грешииы. В процессе эксплуатации в

результате образования сквозной трещины-спи ша происходит хрупкое

или квазихрупкое распространение трещины по металлу кольцевого

сварного шва с последующим выходом и основной металл. Изломы

разрушившихся труб и сварных соединений, как правило, имеют хрупкое

строение без видимой пластической деформации с характерным для этот

о вида шевронным узором. Основным механизмом разрушения является

отрыв, однако имеется и вяткое разрушсиие основного металла труб с

53.

нешачи- тельиой утяжкой, при згом разрушение происходит по механизмусдвига.

Статистический анализ отказов работы газопровода показал, что

частота разрушений имеет определенную связь со сменой времени года. т.

с. с сезонными колебаниями температуры грунта и газа. Наибольшее

количество отказов приходится на осенне-зимние месяцы, именно в зтот

период произошло >40% всех разрушений, что объясняется резким

увеличением потребления газа и геокриологическими условиями этого

времени года.

Анализируя опыт эксплуатации магистраль- ных газопроводов в

Якутии, можно выделить ряд основных моментов

материал труб газопровода (сталь 09Г2С) при работе в условиях низких

климатических температур показал достаточно высокую прочность и

хладос то икос т ь;

надежность газопроводов подземной укладки н условиях многолетних

мерзлых грунтов выше надежности их надземной прокладки;

наибольшее количество отказов газопровода с разрушением металла

труб приходится на кольцевые сварные соединения, причинами которых

являются дефекты сварки:

типичные для средней полосы России отказы, связанные с развитием

коррозии, для газопроводов. зкеплуатирующихся в условиях Якутии,

являются незначительными, что можно объяснить продолжительным

периодом действия отрицательных температур.

Однако в последнее время ряд разрушений на магистральных

газопроводах «первого поколе- них* указывает на усталостный вид

развития трещин по основному металлу. Так. часть системы газопроводов

имеет зкеплуатанионный возраст .10 и более лет. общее техническое

состояние линейной части этих газопроводов с каждым годом

ухудшается, поскольку -эксплуатационный ресурс практически исчерпан.

Моральный и физический износ линейной части газопроводов привел в

настоящее время к непрерывному увеличению татрат па их

восстановление, а также объема работ по ликвидации и частичному

предупрежден

. Последствия аварии турбин результате хрупкого разрушения

основного мегалла (6 пнл сверху)

Яыв*рь ФевральОк-Titfpi Н оябрь Декабрь

Рклрсдехиме количества трещин по месяцам

. Трещины с выходом на стенку турбин

54.

Х'ниий вид разрушения на 1S5 км агорой шпкн магистрального газопроводаБерги-Якутскпик» аварин. ? том числе по ремонту спищси и трещин п

сварных швах, вырезке гофров. замене антикоррозионного покрытия п

пестах его нарушения, подсыпке и обваловке отдельных участков

газопровод». IIvia старения металла труб газопровода существенно

снизилась сопротивляемость сварных соединений и основного металла

хрупкому разрушению, происходит нсобратммое изменение механических

свойств и характеристик фещииостойкости. I) >тих условиях, очевидно,

возрастает риск катастрофических разрушений, прежде всего участков

газопроводов, смонтированных более 30 лет натад. общая длина которых

составляет - 500 км. гак как скорость протекания разрушения п it их

конструкциях значительно больше, чем в конструкциях с наибольшим запасом прочности. Кроме того, необходимо учшы- ват* гот факт, что

исследуемый газопровод был спроек Iнрован и смонтирован в го время,

когда не было достаточного опыта по эксплуатации газопроводов в

условиях Крайнего Севера.

Так. на IК5 и 183 км второй нитки магистрального газопровода Берге

Якутск произошли аварии с разрушением металла трубопровода (рис. 4).

Аварии представляют собой раскрытие металла вдоль газопровода

протяженное!ью несколько мсфов. что является следствием рант тия

очага (места зарождения) усталостной трещины на теле трубопровода.

Визуальные и фракто- графические обследования фрагменюв

разрушившихся труб газопровода Берге- Якутск на IК5 км показывают,

что оча! разрушения расположен с внутренней сюроны исследуемой трубы

в около- шовной зоне, имеет достаточную протяженность и

долговременное!ь развития усталостной треши пы по основному металлу,

о чем свидетельствует окисление поверхности. Непосредственный очах

усталостного разрушения, имеющий коррозионное растрескивание,

покрыт голс!ым слоем продуктов коррозии и отложений органических

продуктов. вслсдс!вис чего невозможно определить юнкую стругтуру

очага разрушения. Зона распространения 1рсщины составляет 30 мм

глубиной 3,5 мм. просматриваются бороздчатые струк- 1\ры.

свидетельствующие об усталостном росте !рещины, также

присутствуют продук!и коррозии Общую продолжи телмюсть роста

данной фсщины можно оценить о! нескольких до десятков лет. Изломы

очага распространения трешины указывают па хрупкий вид разрушение

происходило по механизму офыва. на местах остановки фешины

переходит в квазнхрупкий вид с пласт и ч ее к и м и сосгавл яю щ и м и.

С помощью спектрального анализа установлено. что материалы

разрушившихся труб соответствуют маркам сталей 17Г1С и 09Г2С.

55.

Наибольшее разрушен не произошло по основному материалу HI стали17Г1С. Расчетное значение внутренне! о разрушающего давления с

обнаруженной усталостной Iрещнмой сос!авляет 45.38 кгс см* (-4.54

МПа). В результате механических испытаний показано повышение

прочное mu x характеристик пределов прочности при растяжении и

текучести, а также снижение пластических характеристик материала

труб (ошоситсльного удлинения и 0Г110ситслыю!0 сужения) до 10-18% oi

требований ГОСТ 19281 и ГОСТ 20291. Резулыа- ты испытаний на

ударную вязкость указываю! на снижение характеристик ударной

вязкости в около шовной зоне до 50% и более (по сравнению с основным

металлом фубопровода). Это обьясня- ется деформационным старением

основного металла газопровода, особенно в зоне термического влияния.

вследствие длительного периода зкеплуагации.

Исследование поверхности излома при разрушении труб выявило, что

очаг разрушения расположен с внутренней стороны трубы

перпендикулярно кольцевому шву, в зоне термического влияния, па месте

соединения основного металла и сварного шва. и имеет достаточную

протяженность и долговременное! ь роста трещины. Поверхность излома

разрушения свидетельствует о длительном развишн трещины.

Трешипа временно перестала расти при переходе к основному металлу* о

чем свидетельствует переходная зона, затем она начала продвижение в

глубь основного материала, где наблюдаются радиальные рубцы,

исходящие от зтой зоны, вно- следстаин перешедшие в магистральную

трещину, имеющую шевронный узор. Трещина более длительно и

равномерно развивалась но основному металлу в направлении,

перпендикулярном максимальным растягивающим напряжениям

(окружные напряжения), она характеризовалась усталостными

бороздками и остановилась иеио- средстаенио и сварном шве. что

свидетельствует о достаточной сопротивляемости р ас и рос i ранению

трещины сварного шва (по сравнению с основным металлом).

Схема излома с усталостной трещиной длиной 30 мм и глубиной 3,5 мм

характеризуйся тремя основными зонами:

пспосрсдстлснныи оча.' усталостного разрушения имеет коррозионное

растрескивание, покрыт толстым слоем продуктов коррозии и

отложений органических продуктов, вследствие чего невозможно

определить тонкую структуру очага разрушения.

•юна усталостного шлама просматриваетсв бороздчатая структура,

также присутствуют продукты коррозии;

56.

юыа ускоренного pat лития трещины - просматриваются участкихрупкого разрушения с ручьистым узором, что свидетельствует о внутризерен ном разрушении, наблюдаются ниттинги (язвы I. на участках скола

зона покрьла более тонким слоем продуктов коррозии.

Основной металл труб характеризуется относительно равномерным

распределением микротвердости по толщине проката. Средняя величина

микротвсрдостн для образца и» исходного материала составляет 159.4

кгс/мм* (- 1594 Mil а), для образца послс 30 лет эксплуатации 254.2 ктс

мм' (-2542 МПа). Микротверлость металла спарпого соединения

существенно выше. Измеренные значен и я микротвсрдостн на образце

меняются от 266 до 283 кгс/мм2 (от -2660 до -2КЗО МПа). Такие

нтачепия и распределение микротвсрдости свидетельствуют о том. что

образец подвергся различным температурным воздействиям.

В результате исследований структуры и свойств металла

магистрального газопровода Мостах- Берсе Якутск выявлены следующие

изменения в металле гаюпропола после 30 лет эксплуатации:

микротвердоеть образцов повысилась на 59%. т. е. газопровод

подвергался различным температурным воздействиям;

при исследовании микроструктуры обнаружено. что произошло

выпадение сульфидов, насыщенные составляющие которых приводят к

ухудшению механических свойств материала и к его старению.

Очагом разрушения газопровода Берге Якутск на 183 км послужила

сквозная трсщина-свиш. расположенная на нижней части трубопровода в

месте соединения кольцевого сварного шва и заводского продольного шва.

Свищ длимой 33 мм образовался от сварного дефекта - канальной поры

размером 15x2 мм. Поток газа был направлен в сторону грунта и. в

результате действия свища (как «сопла») возникла реактивная сила,

послужившая причиной разрыва кольцевого сварного шва. с последующим

выбросом труб от оси укладки на расстояние 30 50 м. С помощью

спектрального анализа установлено, что материал разрушившихся труб

соответствует марке стали 09Г2С. Расчетное шачспис внутреннего

давления на 183 км газопровода Берге Якутск в момент рафушения

трубопровода составляет 42.61 кге.см" (-4,26 МПа).

Заключение

Таким образом, исследования данных разрушений впервые показали

наличие протяженных усталостных трещин, образовавшихся в

результате многолетней эксплуатации, а также деформационного

старения металла турбины являющегося необходимым и достаточным

фактом полного исчерпания несущей способности и запаса прочности.

57.

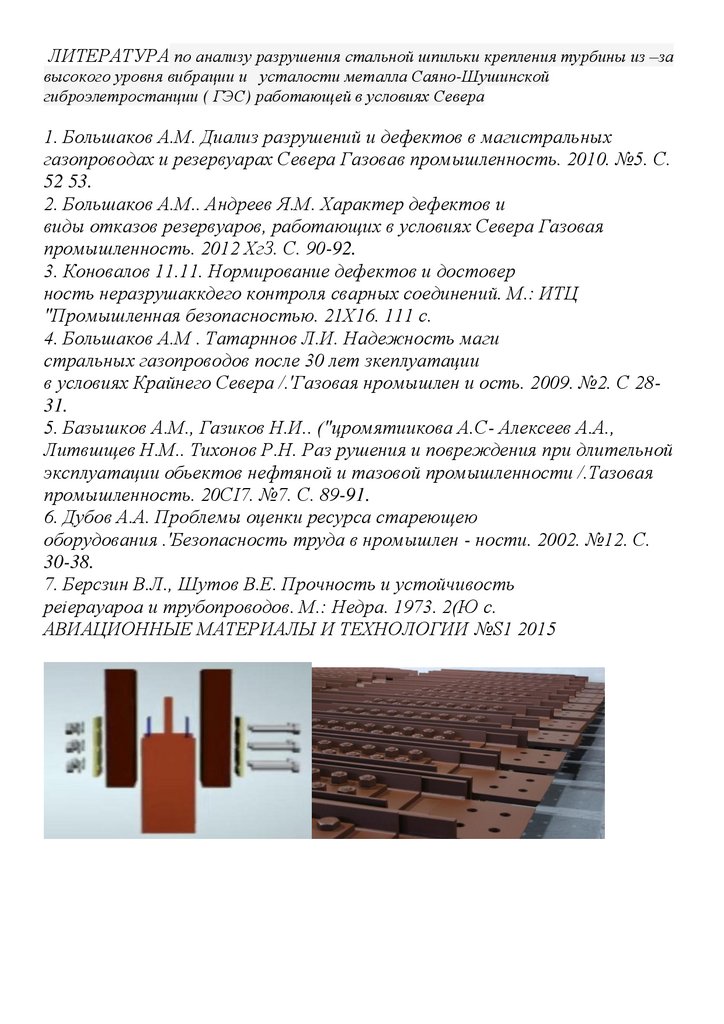

ЛИТЕРАТУРА по анализу разрушения стальной шпильки крепления турбины из –завысокого уровня вибрации и усталости металла Саяно-Шушинской

гиброэлетростанции ( ГЭС) работающей в условиях Севера

1. Большаков A.M. Диализ разрушений и дефектов в магистральных

газопроводах и резервуарах Севера Газовав промышленность. 2010. №5. С.

52 53.

2. Большаков A.M.. Андреев Я.М. Характер дефектов и

виды отказов резервуаров, работающих в условиях Севера Газовая

промышленность. 2012 ХгЗ. С. 90-92.

3. Коновалов 11.11. Нормирование дефектов и достовер

ность неразрушаккдего контроля сварных соединений. М.: ИТЦ

"Промышленная безопасностью. 21X16. 111 с.

4. Большаков А.М . Татарннов Л.И. Надежность маги

стральных газопроводов после 30 лет зкеплуатации

в условиях Крайнего Севера /.'Газовая нромышлен и ость. 2009. №2. С 2831.

5. Базышков A.M., Газиков Н.И.. ("цромятиикова А.С- Алексеев А.А.,

Литвшщев Н.М.. Тихонов Р.Н. Раз рушения и повреждения при длительной

эксплуатации обьектов нефтяной и тазовой промышленности /.Тазовая

промышленность. 20CI7. №7. С. 89-91.

6. Дубов А.А. Проблемы оценки ресурса стареющею

оборудования .'Безопасность труда в нромышлен - ности. 2002. №12. С.

30-38.

7. Берсзин В.Л., Шутов В.Е. Прочность и устойчивость

peiepayapoa и трубопроводов. М.: Недра. 1973. 2(Ю с.

АВИАЦИОННЫЕ МАТЕРИАЛЫ И ТЕХНОЛОГИИ №S1 2015

58.

59.

60.

61.

62.

63.

64.

65.

66.

67.

68.

69.

70.

Изобретения по фрикционно подвижным соединениям ФПС Уздина А Ми др

Изобретение СПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С

ИСПОЛЬЗОВАНИЕМ СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ

СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ СИСТЕМУ ДЕМПФИРОВАНИЯ

ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ ВЗРЫВНОЙ

И СЕЙСМИЧЕСКОЙ ЭНЕРГИИ

РОССИЙСКАЯ ФЕДЕРАЦИЯ (19) RU(11)

2010136746(13)

A

(51) МПК

E04C2/00 (2006.01)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ

СОБСТВЕННОСТИ,

ПАТЕНТАМ И ТОВАРНЫМ

ЗНАКАМ

(12) ЗАЯВКА НА ИЗОБРЕТЕНИЕ

По данным на 26.03.2013 состояние делопроизводства: Экспертиза по

существу

(21), (22) Заявка: 2010136746/03, 01.09.2010

Приоритет(ы):

(22) Дата подачи заявки: 01.09.2010

(43) Дата публикации заявки: 20.01.2013

Адрес для переписки:

443004, г.Самара, ул.Заводская, 5, ОАО

(71) Заявитель(и):

Открытое акционерное общ

(72) Автор(ы):

Подгорный Олег Александров

Акифьев Александр Анатоль

Тихонов Вячеслав Юрьевич (R

Родионов Владимир Викторо

Гусев Михаил Владимирович

71.

"Теплант"Коваленко Александр Иванов

(54) СПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С

ИСПОЛЬЗОВАНИЕМ СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ

СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ СИСТЕМУ ДЕМПФИРОВАНИЯ

ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ ВЗРЫВНОЙ

И СЕЙСМИЧЕСКОЙ ЭНЕРГИИ

(57) Формула изобретения

1. Способ защиты здания от разрушений при взрыве или землетрясении,

включающий выполнение проема/проемов рассчитанной площади для

снижения до допустимой величины взрывного давления, возникающего во

взрывоопасных помещениях при аварийных внутренних взрывах,

отличающийся тем, что в объеме каждого проема организуют зону,

представленную в виде одной или нескольких полостей, ограниченных

эластичным огнестойким материалом и установленных на

легкосбрасываемых фрикционных соединениях при избыточном давлении

воздухом и землетрясении, при этом обеспечивают плотную посадку

полости/полостей во всем объеме проема, а в момент взрыва и

землетрясения под действием взрывного давления обеспечивают

изгибающий момент полости/полостей и осуществляют их выброс из

проема и соскальзывают с болтового соединения за счет ослабленной

подпиленной гайки.

2. Способ по п.1, отличающийся тем, что «сэндвич»-панели, щитовые

панели смонтированы на высокоподатливых с высокой степенью

подвижности фрикционных, скользящих соединениях с сухим трением с

включением в работу фрикционных гибких стальных затяжек диафрагм

жесткости, состоящих из стальных регулируемых натяжений затяжек

сухим трением и повышенной подвижности, позволяющие

перемещаться перекрытиям и «сэндвич»-панелям в горизонтали в

районе перекрытия 115 мм, т.е. до 12 см, по максимальному отклонению

от вертикали 65 мм, т.е. до 7 см (подъем пятки на уровне фундамента),

не подвергая разрушению и обрушению конструкции при аварийных

взрывах и сильных землетрясениях.

3. Способ по п.2, отличающийся тем, что каждая «сэндвич»-панель

крепится на сдвигоустойчивых соединениях со свинцовой, медной или

72.

зубчатой шайбой, которая распределяет одинаковое напряжение на всечетыре-восемь гаек и способствует одновременному поглощению

сейсмической и взрывной энергии, не позволяя разрушиться основным

несущим конструкциям здания, уменьшая вес здания и амплитуду

колебания здания.

4. Способ по п.3, отличающийся тем, что за счет новой конструкции

сдвигоустойчивого податливого соединения на шарнирных узлах и гибких

диафрагмах «сэндвич»-панели могут монтироваться как самонесущие

без стального каркаса для малоэтажных зданий и сооружений.

5. Способ по п.4, отличающийся тем, что система демпфирования и

фрикционности и поглощения сейсмической энергии может определить

величину горизонтального и вертикального перемещения «сэндвич»панели и определить ее несущую способность при землетрясении или

взрыве прямо на строительной площадке, пригрузив «сэндвич»-панель и

создавая расчетное перемещение по вертикали лебедкой с испытанием

на сдвиг и перемещение до землетрясения и аварийного взрыва прямо

при монтаже здания и сооружения.

6. Способ по п.5, отличающийся тем, что расчетные опасные

перемещения определяются, проверяются и затем испытываются на

программном комплексе ВК SCAD 7/31 r5, ABAQUS 6.9, MONOMAX 4.2,

ANSYS, PLAKSIS, STARK ES 2006, SoliddWorks 2008, Ing+2006, FondationPL 3d,

SivilFem 10, STAAD.Pro, а затем на испытательном при объектном

строительном полигоне прямо на строительной площадке

испытываются фрагменты и узлы, и проверяются экспериментальным

путем допустимые расчетные перемещения строительных

конструкций (стеновых «сэндвич»-панелей, щитовых деревянных

панелей, колонн, перекрытий, перегородок) на возможные при аварийном

взрыве и при землетрясении более 9 баллов перемещение по методике

разработанной испытательным центром ОО «Сейсмофонд» - «Защита

и безопасность городов».

73.

74.

75.

76.

77.

78.

79.

80.

81.

УДК 624.042.7И. О. Кузнецова, С. С. Ваничева, М. В. Фрезе, А. А. Долгая, Т. М. Азаев, Х. R Зайнулабидова

ПРИМЕНЕНИЕ

ФРИКЦИОННО-ПОДВИЖНЫХ

БОЛТОВЫХ

СОЕДИНЕНИЙ

ДЛЯ

ОБЕСПЕЧЕНИЯ

СЕЙСМОСТОЙКОСТИ

СТРОИТЕЛЬНЫХ КОНСТРУЦИЙ МОСТОВ И ДРУГИХ СООРУЖЕНИЙ

Дата поступления: 25.01.2016 Решение о публикации: 14.06.2016

Цель: Разработать и описать новую конструкцию сейсмоизолирующего устройства, состоящего из

упругодемпфирующего элемента, соединенного с изолированными частями сооружения

фрикционно-подвижными соединениями (ФПС), предназначенного для снижения расчетных

нагрузок на сооружение, а также для многоуровневого проектирования и управления

повреждениями конструкции. Методы: Для анализа работы ФПС использованы методы

динамических расчетов сооружений, моделирование расчетных акселерограмм с использованием

ЭВМ, а также натурные испытания при помощи сейсмоплатформ. Результаты: Предложено

конструктивное решение нового сейсмоизолирующего устройства, упругодемпфирующий элемент

которого выполнен в виде столика, верхняя плита столика устанавливается на металлические

стержни из высокопрочной стали, параллельно со столиком установлены гидравлические демпферы,

а ФПС из пакетов стальных листов соединены высокопрочными болтами, пропущенными через

овальные отверстия. Выявлено, что при относительно слабых землетрясениях описываемая

конструкция работает в упругой стадии и ФПС заблокированы; при сильных землетрясениях, когда

горизонтальная нагрузка превышает силу трения в ФПС, происходит проскальзывание элемента за

счет формы отверстий, что обеспечивает взаимное смещение листов на величину зазора между

болтом и краем овального отверстия и обеспечивает сохранность сооружения. Практическая

значимость: Использование описанной системы сейсмозащиты позволяет снизить расчетные

сейсмические нагрузки на сооружения в пределах 40-70 % и спрогнозировать сценарии разрушения

сооружения. Таким образом, снижается стоимость объекта строительства и повышается его

надежность, что в свою очередь приводит к снижению экономических и социальных рисков при

землетрясении.

Сейсмостойкость, сейсмоизоляция, фрикционно-подвижные болтовые соединения.

*Inna O. Kuznetsova, Cand. Sci. (Eng.), associate professor, [email protected]; Svetlana S. Vanicheva, section head

(Petersburg State Transport University); Maksim V. Freze, Cand. Sci. (Eng.); Anzhelika A. Dolgaya, Cand. Sci. (Eng.), design

engineer (Transmost PLC); Tagir M. Azayev, Cand. Sci. (Eng.); Khanzada R. Zaynulabidova, Cand. Sci. (Eng.) (Dagestan

State Technical University) APPLICATION OF FRICTIONAL DYNAMIC BOLTED-TYPE CONNECTIONS TO ENSURE

SEISMIC RESISTANCE OF ENGINEERING STRUCTURES OF BRIDGES AND OTHER OBJECTS

Objective: To develop and describe a new design of a seismic-isolation device consisting of elastic damping element connected to

isolated parts of an object by frictional dynamic connections. It is intended for reduction of design load on an object, as well as multilevel designing and management of object damage. Methods: Structure dynamic calculation methods were used to analyse the

operation of frictional dynamic connections, as were computer simulation of calculation accelerograms and full- scale tests involving

shake tables. Results: A design solution for a new seismic-isolation device is proposed. Its elastic damping element is

shaped like a table, its top plate is placed on metallic bars made from high-resistance steel, hydraulic dampers are

installed parallel to the table, and frictional dynamic connections made from piles of steel plates are linked by highstrength bolts put through oval openings. It was discovered that in cases of relatively minor earthquakes the

construction described here is operating in elastic stage, and frictional dynamic connections get blocked. During

strong earthquakes, when horizontal load exceeds friction force in frictional dynamic connections, slipping of an

element occurs due to shape of openings which ensures mutual displacement of plates by gap width between the bolt

and the edge of oval opening, which ensures the structure's preservation. Practical importance: Using the seismic

resistance system described here allows for reduction of calculation seismic loads on structures by between 40 and

70 per cent, and to forecast scenarios of structure destruction. Thus the cost of construction object gets reduced, its

reliability is increased, which cuts economic and social risks in case of an earthquake.

Seismic

resistance,

seismic

isolation,

frictional

dynamic

bolted-type

connections.

82.

В настоящее время в практике сейсмостойкогостроительства сложился многоуровневый подход

к обеспечению сейсмостойкости сооружения. В

отечественной литературе такой подход получил

название «проектирование сооружений с

заданными параметрами предельных состояний»

[7, 13], за рубежом его называют Performance

Based Designing (PBD). При таком подходе

отказываются от принципа равнопрочности

сооружения и предусматривают наличие слабых

мест, позволяющих управлять накоплением

повреждений в конструкции, минимизируя

дисперсию при прогнозе ущерба.

Во всех случаях в конструкции создаются

узлы, в которых от экстремальных нагрузок

могут возникать неупругие смещения элементов.

Вследствие этих смещений нормальная

эксплуатация сооружения, как правило, нарушается, однако исключается его обрушение.

Эксплуатационные качества сооружения должны

легко восстанавливаться после экстремальных

воздействий. Для обеспечения указанного

принципа проектирования и были предложены

фрикционно-подвижные болтовые соединения

(ФПС) [6]. Под ФПС понимаются соединения

металлоконструкций высокопрочными болтами,

отличающиеся тем, что отверстия под болты в

соединяемых деталях выполнены овальными

вдоль направления действия экстремальных

нагрузок. При экстремальных нагрузках

происходит взаимная сдвижка соединяемых

деталей на величину до 3-4 диаметров

используемых высокопрочных болтов. Работа

таких соединений имеет целый ряд особенностей

и существенно влияет на поведение конструкции

в целом. При этом во многих случаях можно

снизить затраты на усиление сооружения,

подверженного сейсмическим и другим

интенсивным нагрузкам.

Описание фрикционноподвижных соединений

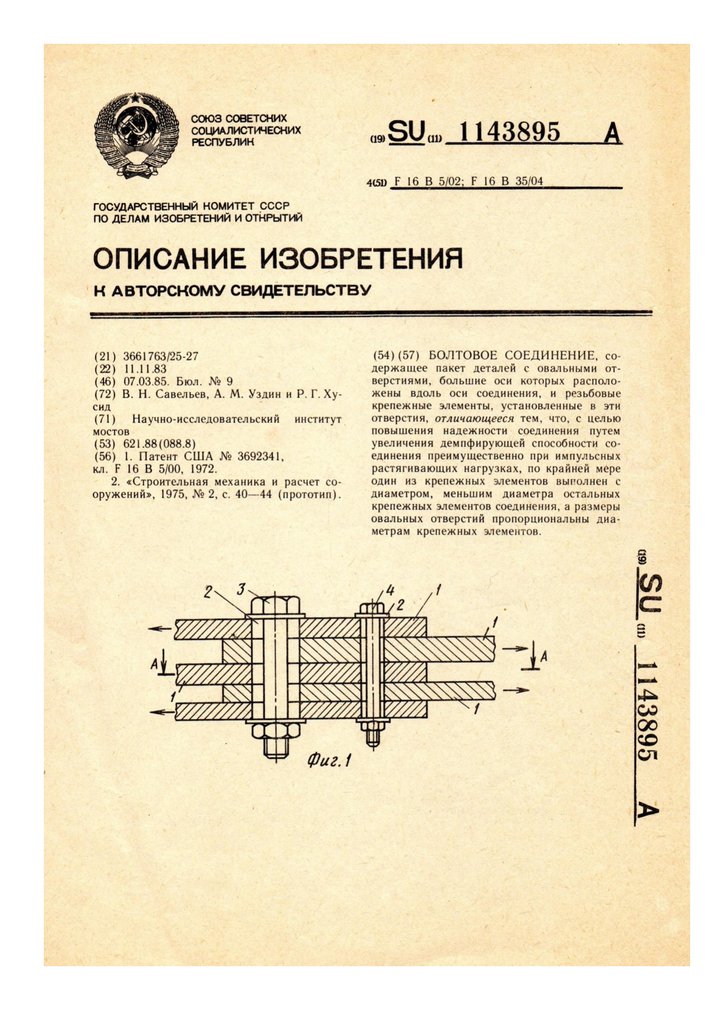

ФПС были предложены в НИИ мостов

ЛИИЖТа в 1980 г. и защищены авторскими

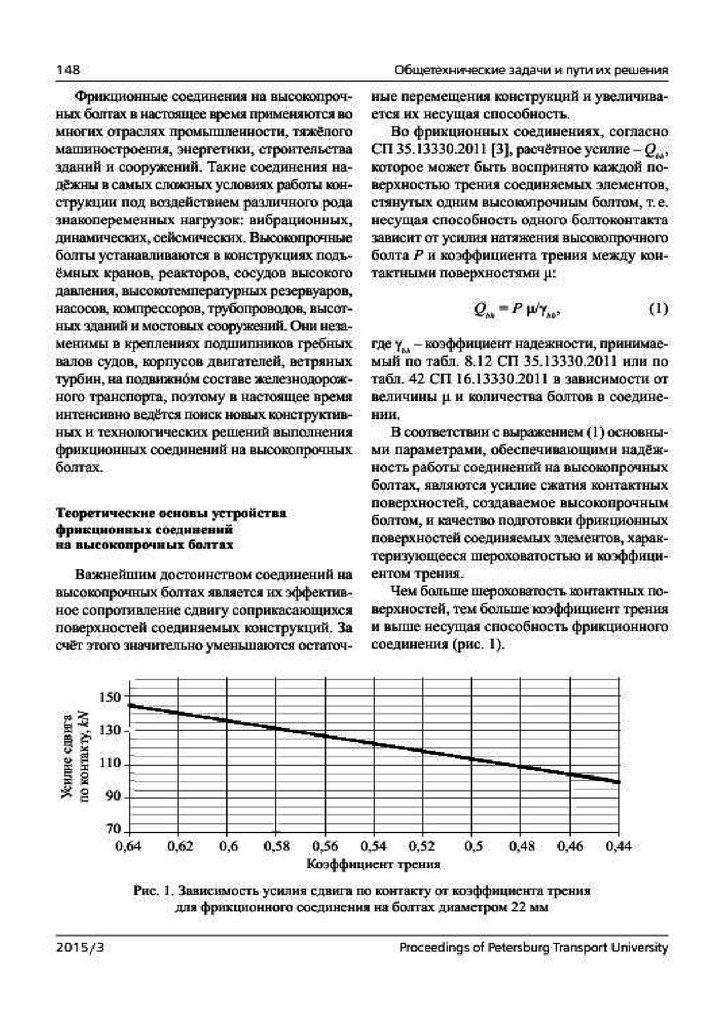

свидетельствами [9-12 и др]. Простейшее

стыковое и нахлесточное соединения приведены

на рис. 1. При экстремальных нагрузках должны

происходить взаимная подвижка соединяемых

деталей вдоль овала и за счет этого уменьшаться

пиковое значение усилий, передаваемое

соединением.

При использовании обычных болтов их

натяжение N не превосходит 80-100 кН, а разброс

A

натяжения N = 20-50 кН, что не позволяет

прогнозировать несущую способность такого

соединения по трению. При использовании же

высокопрочных болтов при том же N

натяжение N = 200-400 кН, что в

A

83.

б12 3

1

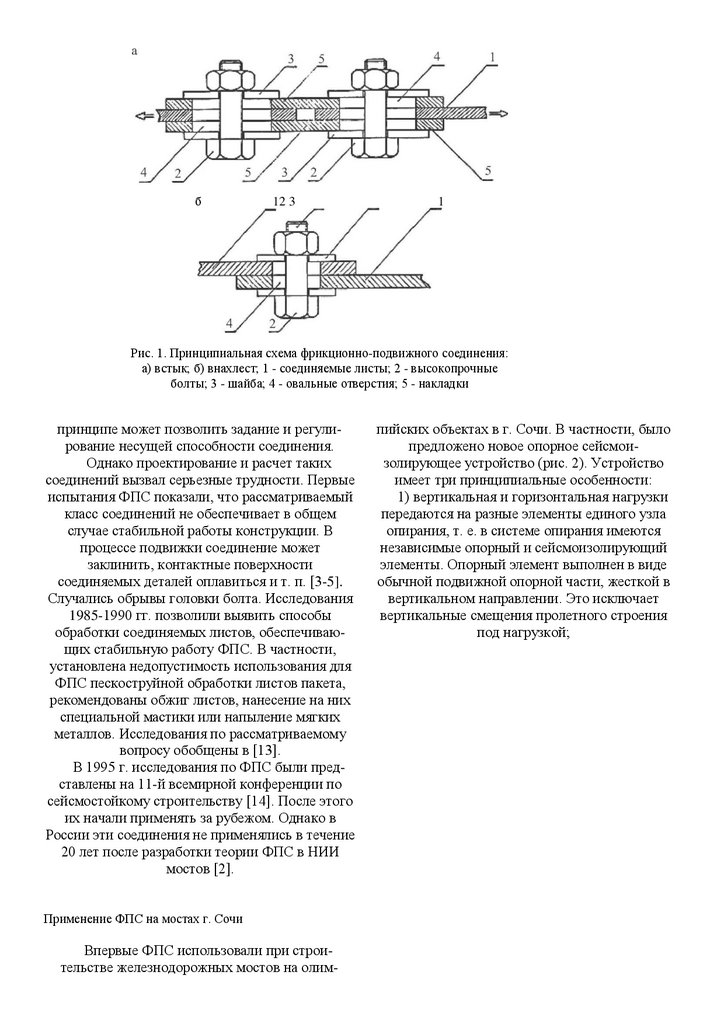

Рис. 1. Принципиальная схема фрикционно-подвижного соединения:

а) встык; б) внахлест; 1 - соединяемые листы; 2 - высокопрочные

болты; 3 - шайба; 4 - овальные отверстия; 5 - накладки

принципе может позволить задание и регулирование несущей способности соединения.

Однако проектирование и расчет таких

соединений вызвал серьезные трудности. Первые

испытания ФПС показали, что рассматриваемый

класс соединений не обеспечивает в общем

случае стабильной работы конструкции. В

процессе подвижки соединение может

заклинить, контактные поверхности

соединяемых деталей оплавиться и т. п. [3-5].

Случались обрывы головки болта. Исследования

1985-1990 гг. позволили выявить способы

обработки соединяемых листов, обеспечивающих стабильную работу ФПС. В частности,

установлена недопустимость использования для

ФПС пескоструйной обработки листов пакета,

рекомендованы обжиг листов, нанесение на них

специальной мастики или напыление мягких

металлов. Исследования по рассматриваемому

вопросу обобщены в [13].

В 1995 г. исследования по ФПС были представлены на 11-й всемирной конференции по

сейсмостойкому строительству [14]. После этого

их начали применять за рубежом. Однако в

России эти соединения не применялись в течение

20 лет после разработки теории ФПС в НИИ

мостов [2].

Применение ФПС на мостах г. Сочи

Впервые ФПС использовали при строительстве железнодорожных мостов на олим-

пийских объектах в г. Сочи. В частности, было

предложено новое опорное сейсмоизолирующее устройство (рис. 2). Устройство

имеет три принципиальные особенности:

1) вертикальная и горизонтальная нагрузки

передаются на разные элементы единого узла

опирания, т. е. в системе опирания имеются

независимые опорный и сейсмоизолирующий

элементы. Опорный элемент выполнен в виде

обычной подвижной опорной части, жесткой в

вертикальном направлении. Это исключает

вертикальные смещения пролетного строения

под нагрузкой;

84.

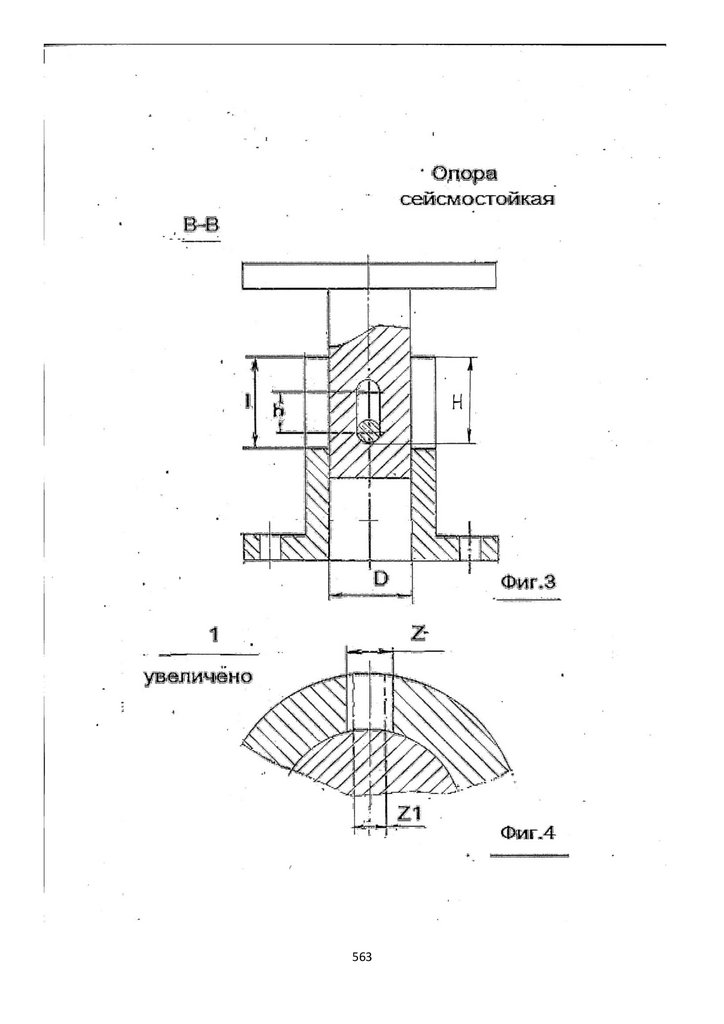

1Рис. 2. Схема устройства сейсмоизоляции на железнодорожных мостах в г. Сочи: 1 - пролетное

строение; 2 - зазор между податливым элементом и пролетным строением; 3 - антифрикционное

покрытие; 4 - верхний лист податливого элемента; 5 - опора; 6 - податливый элемент; 7 - ФПС; 8 дополнительный лист; 9 - шарнирный балансир; 10 - упоры;

11 - подвижная опорная часть

2) сейсмоизолирующий

элемент выполнен

составным в виде упругого столика из стальных

стержней (стержневого амортизатора) и пакета

стальных листов, объединенных ФПС;

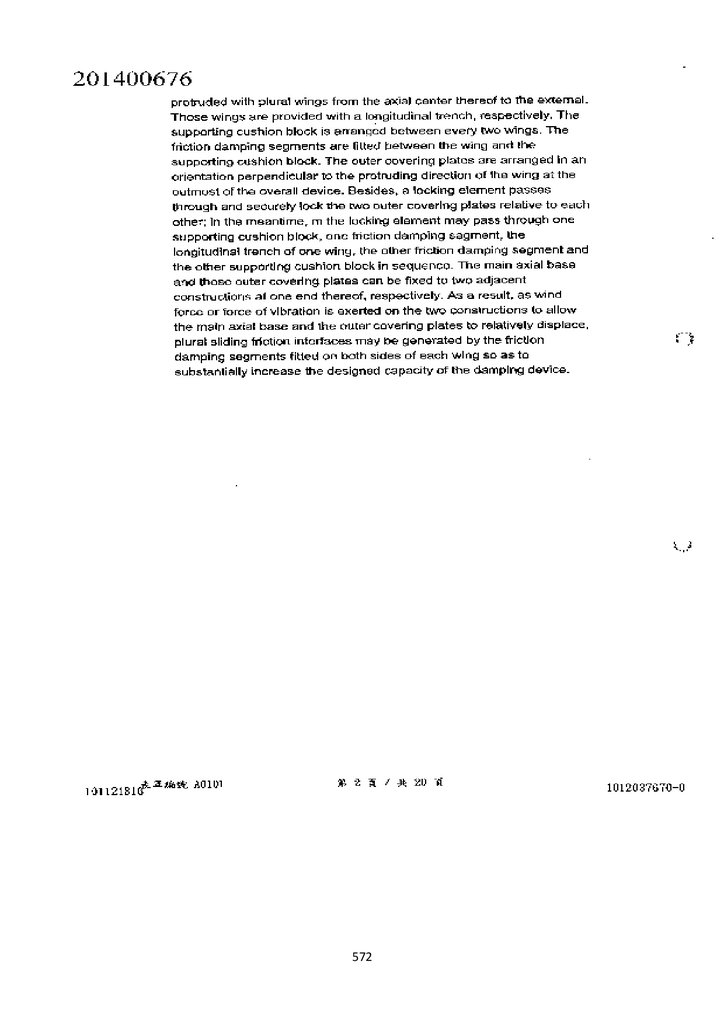

3) сила трения в ФПС не превосходит разрушающей нагрузки на опору и столик.