Похожие презентации:

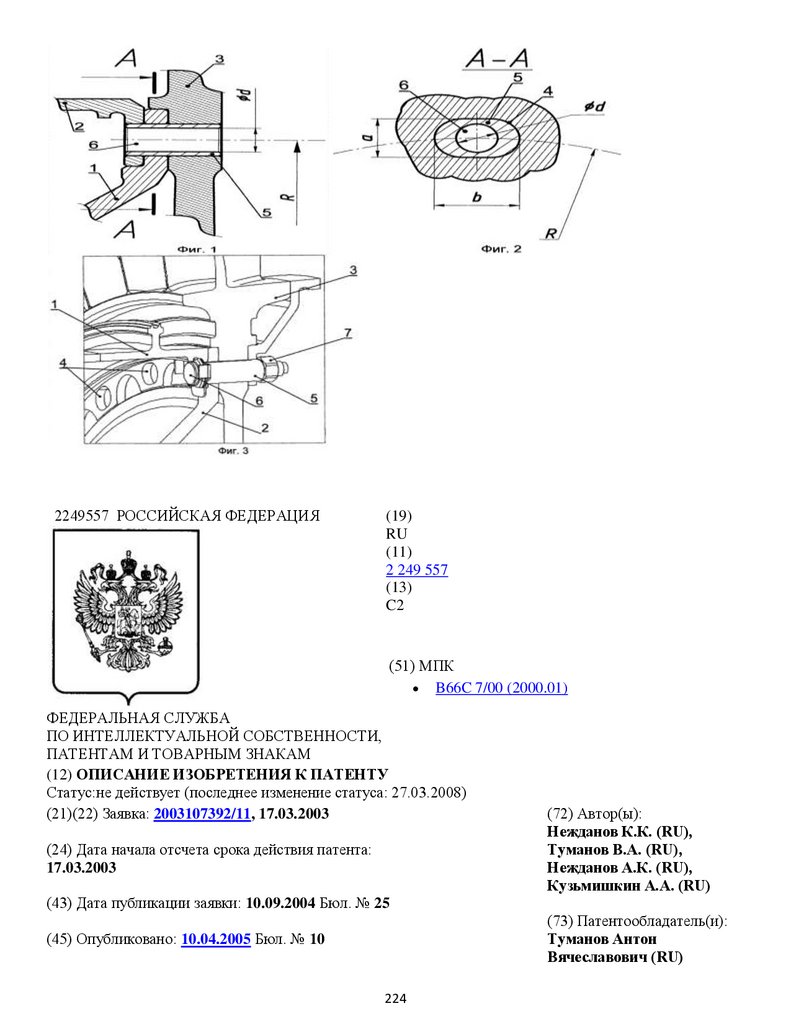

Конструктивные решения применения термически надежных со скошенными торцами виброустойчивых косых констпукций

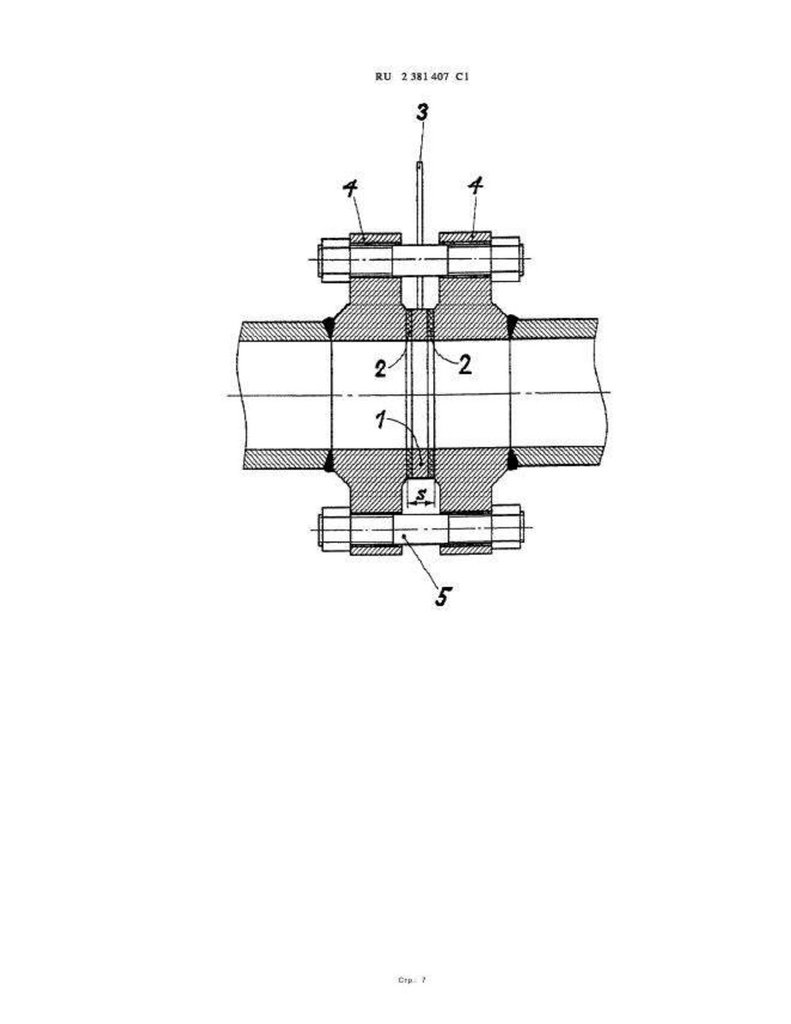

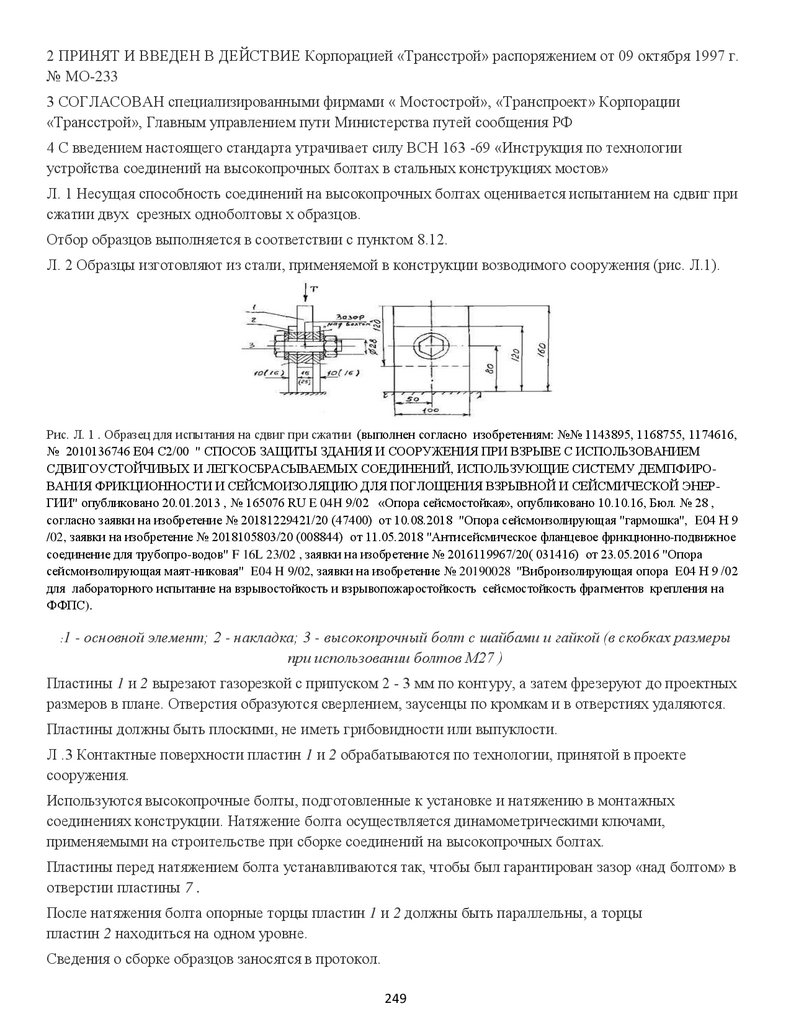

1.

Конструктивные решения применения термически надежных ( от перепадатемператур ) со скошенными торцами виброустойчивых косых фланцевых

компенсаторов для трубопроводов на фрикционно-подвижных болтовых

соединениях, с длинными овальными отверстиями по линии нагрузки, для

на протяжных фланцевых соединениях с овальными отверстиями и

контролируемым натяжением, выполненных по изобретениям проф. дтн (ПГУПС

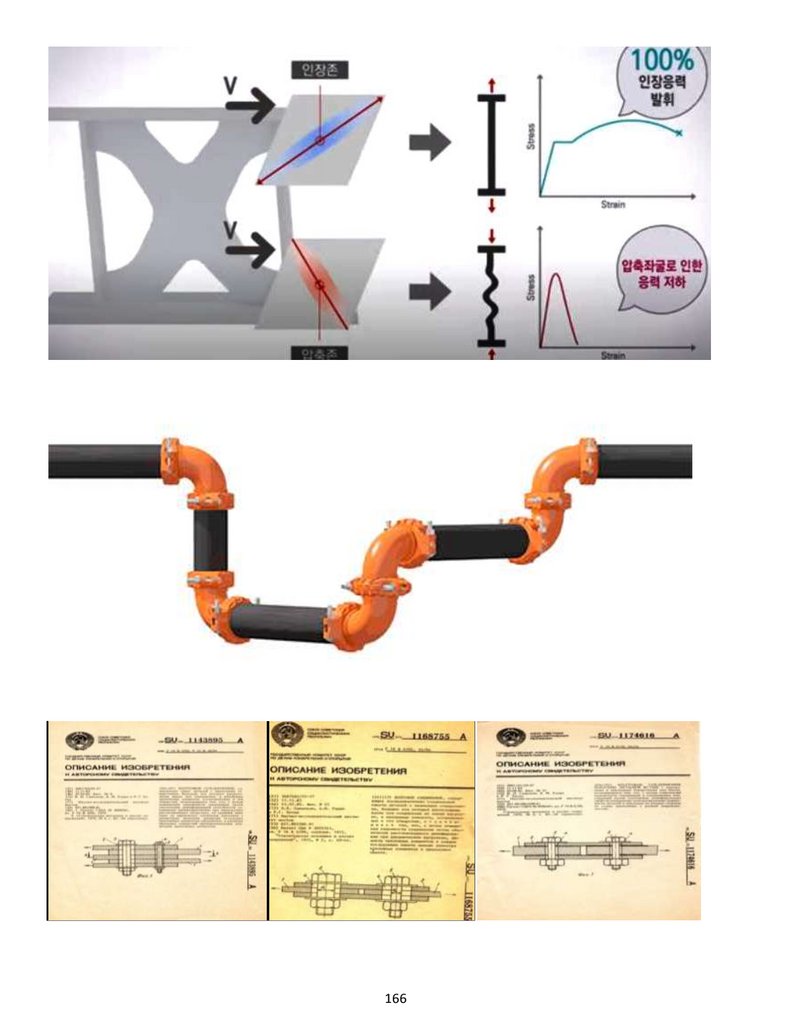

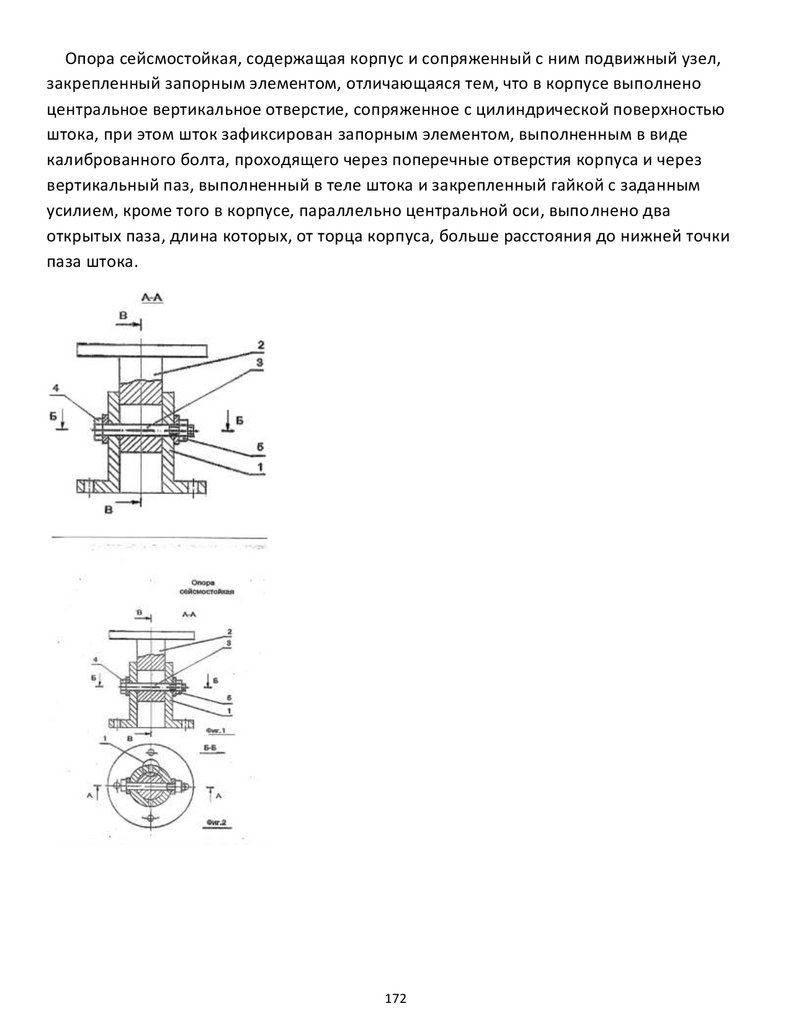

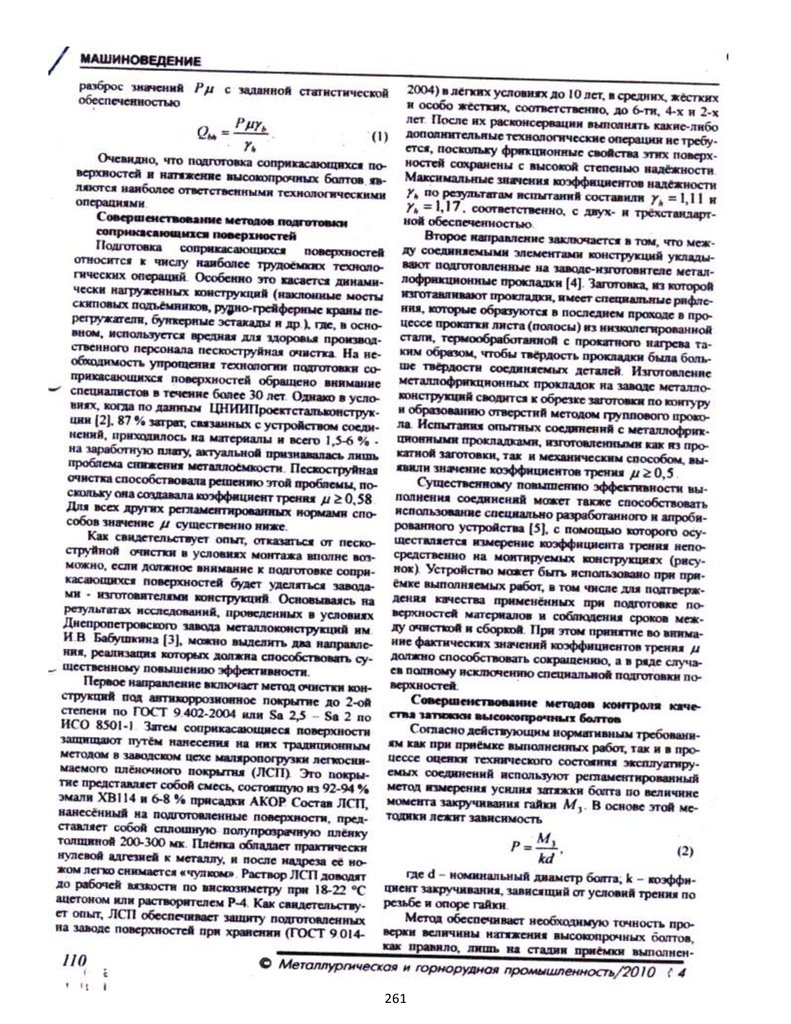

Уздина А. М. №№ 1143895, 1168755, 1174616, 165076 «Опора сейсмостойкая»,

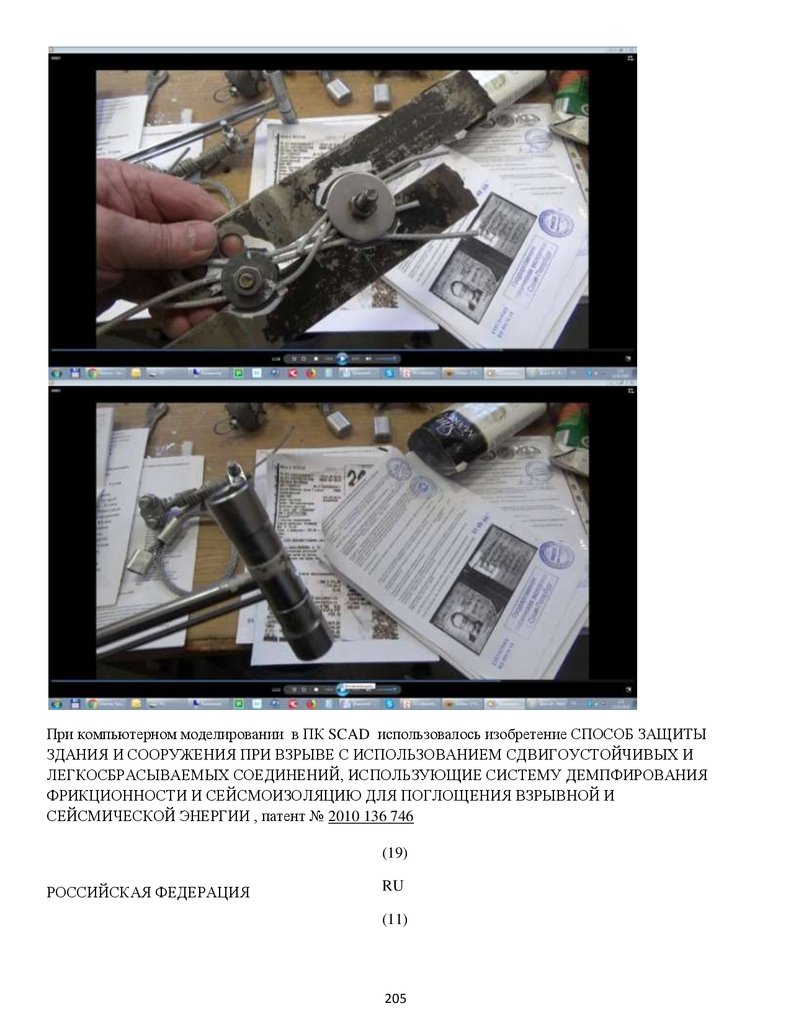

2010136746 «СПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ

СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ СИСТЕМУ

ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И

СЕЙСМИЧЕСКОЙ ЭНЕРГИИ»

согласно изобретениям проф. дтн ПГУПС А.М.Уздина №№ 1143895, 1168755, 1174616, 165075 «Опора сейсмостойкая»,

2010136746 «Способ защиты зданий сооружений при взрыве с использованием сдвигоустойсчивых и лего сбрасываемых

соединений , использующие систему демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и

сейсмической энергии»,887747 «Стыковое соединение растянутых зон», 2382151, 2208098 , 2629514 и опыт применения

программного комплекса SCAD Office для фрикционно- подвижных соединениях - нелинейным методом расчета, методом

оптимизации и идентификации статических задач теории устойчивости трубопровода

Ключевые слова : косой компенсатор, фрикционно-демпфирующаяся сейсмоизоляция, демпфирующая

сейсмоизоляция; фрикционно –демпфирующие сейсмоопоры: демпфирование; сейсмоиспытания:

динамический расчет , фрикци-демпфер, фрикци –болт , реализация , расчета , прогрессирующее,

лавинообразное, обрушение, вычислительны, комплекс SCAD Office, обеспечение сейсмостойкости,

магистральные, технологические, трубопроводов, полиэтилен

Организация - Фонд поддержки и развития сейсмостойкого строительства "Защита и

безопасность городов» - «Сейсмофонд» ИНН – 2014000780 при ПГУПС

Организация Фонд поддержки и развития сейсмостойкого строительства Защита и

безопасность городов- «Сейсмофонд» ИНН – 2014000780 при ПГУПС

организация "Сейсмофонд", ИНН 2014000780 ф (812) 694-78-10 СПб ГАСУ

1

2.

Аттестат аккредитации испытательной лаборатории ОО "Сейсмофонд", выданСРО «НИПИ ЦЕНСТРОЙПРОЕКТ» № 0223.01-2010-2010000211-П-29 от 27.03.2012

npnardo.ru/news_36.htm и СРО «ИНЖГЕОТЕХ» № 060-2010-2014000780-И-12, выдано

28.04.2010 г. [email protected] (931) 280-11-94, (996) 798-26-54, (999) 535-47-29,

Общественная организация - Фонд поддержки и развития сейсмостойкого строительства «Защита и безопасность

городов» - ОО «Сейсмофонд» при ПГУПС ОГРН: 1022000000824 , ИНН: 2014000780

УДК 625.748.32 Организация «Сейсмофонд» при ПГУПС 1022000000824 4 ИНН 2014000780

Испытательного центра ПГУПС , аккредитован Федеральной службой по аккредитации, ОО "Сейсмофонд"

Инж –мех ЛПИ им Калинина Е.И.Коваленко, зам президента организации «Сейсмофонд»

ОГРН:

ОГРН : 1022000000824 ИНН

2014000780 (921) 962-67-78 , (996) 798-26-54, [email protected] [email protected]

( ШИФР 1.010.1-2с.94, выпуск 0-1, утвержден Главпроектом Мистрой России, письмо от 21.09.94 ; 9-3-1/130 за подписью Д.А.Сергеева, исп.

Барсуков 930-54-87 согласно письма Минстроя № 9-3-1/199 от 26.12.94 и письма № 9-2-1/130 от 21.09.94

)

Мажиев Х. Н. Президент организации «Сейсмофонд»

ОГРН : 1022000000824 ИНН 2014000780 Научные консультанты ПГУПС ,

преподаватели: И.У.Аубакирова, О.А.Малафеев,Ю.М.Тихонов, В.Г.Темнов

Научные консультанты от СПб ГАСУ, ПГУПС : Х.Н.Мажиев, ученый секретарь кафедры ТСМиМ СПб ГАСУ , заместитель

руководителя ИЦ «СПб ГАСУ» И. У. Аубакирова [email protected] ИНН 2014000780 И.У.Аубакирова , Е.И.Коваленко,

О.А.Малафеев, Ю.М.Тихонов

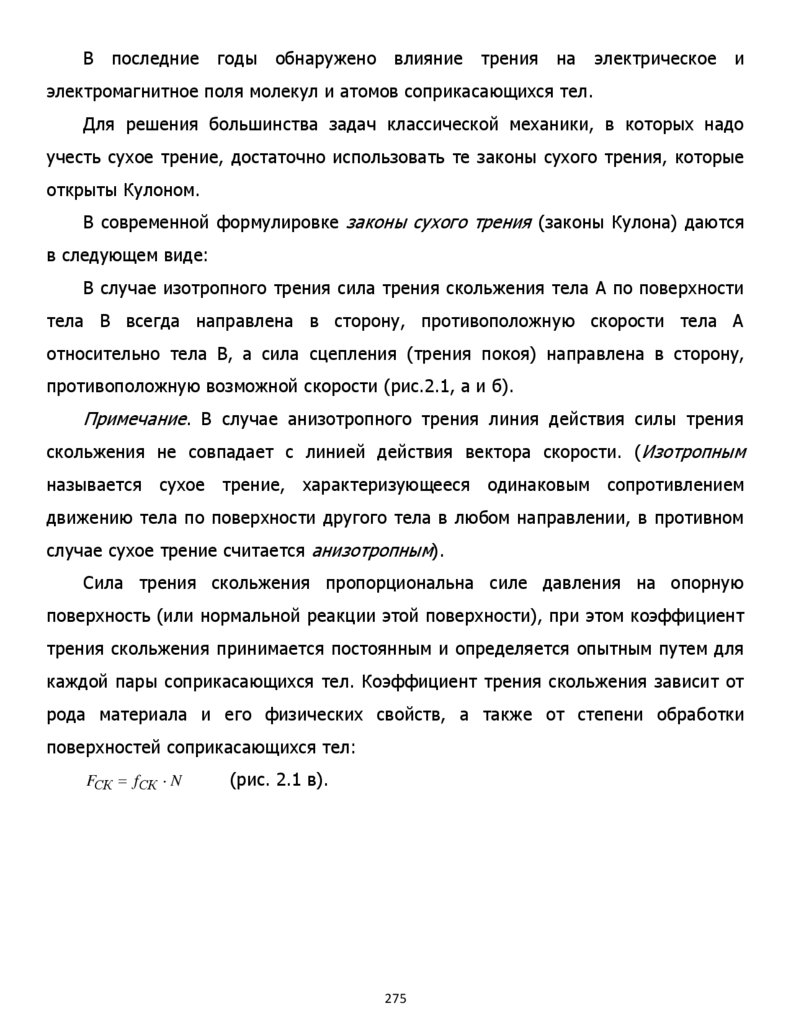

На фотографии изобретатель СССР Андреев Борис Александрович, автор

конструктивного решения по использованию демпфирующих компенсаторов на

фрикционно-подвижных болтовых соединениях, для восприятия усилий -за счет

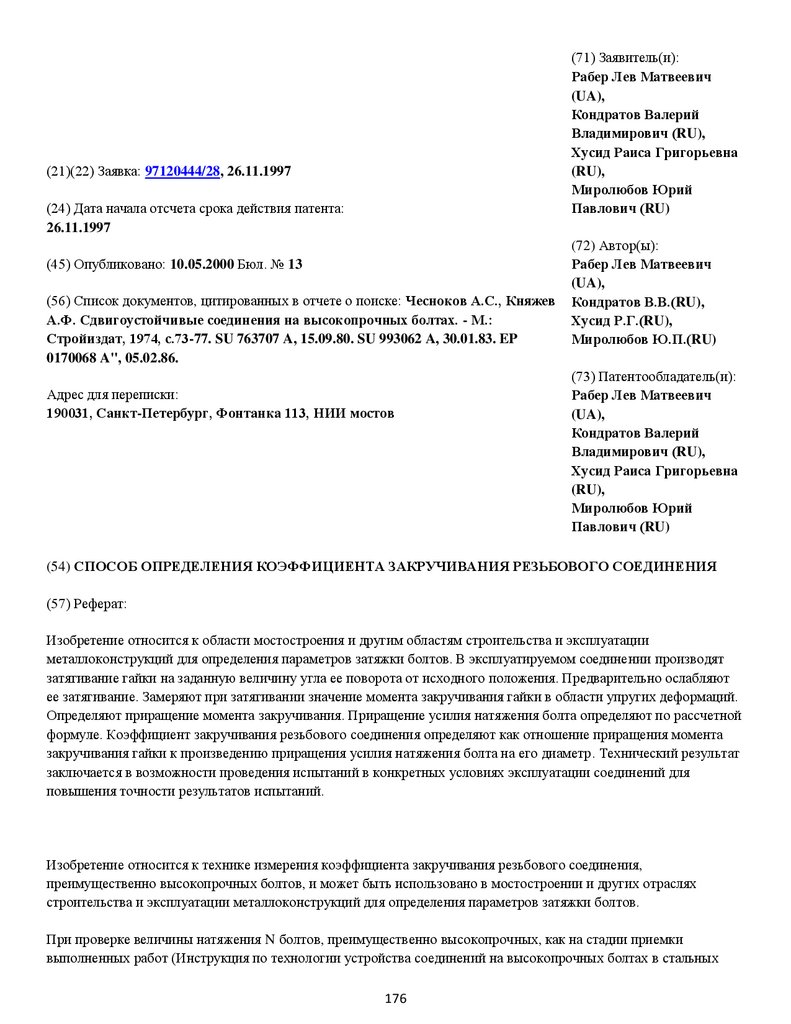

трения, при термически растягивающих нагрузках в трубопроводах , с

зафиксированными запорными элементов в штоке, по линии ударной нагрузки

2

,

3.

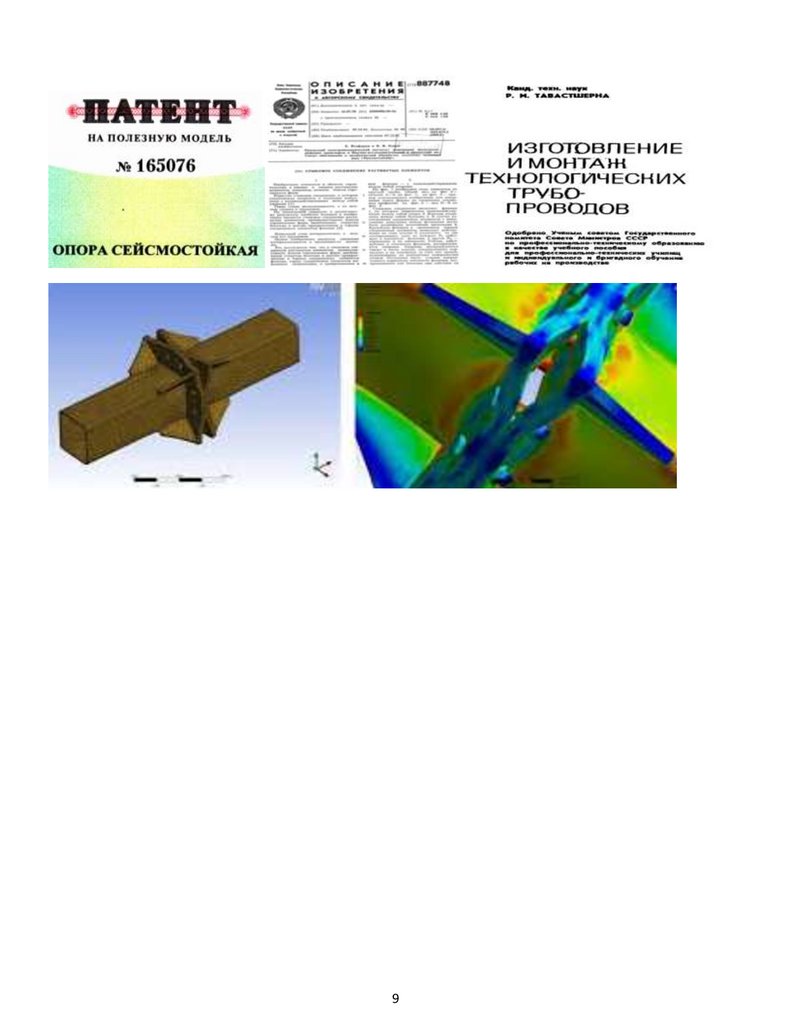

согласно изобретения № 165076 «Опора сейсмостойкая» для обеспечениянадежности технологических трубопроводов , преимущественно при

растягивающих и динамических нагрузках и улучшения демпфирующих свойств

технологических трубопроводов , согласно изобретениям проф ПГУПС дтн проф

Уздина А М №№ 1168755, 1174616, 1143895 и внедренные в США

Автор отечественной фрикционо- кинематической,

демпфирующей сейсмоизоляции и системы поглощения и

рассеивания сейсмической и взрывной энергии проф дтн ПГУПC

Уздин А М, на фрикционно-подвижных болтовых соединениях, для восприятия

усилий -за счет трения, при термических растягивающих нагрузках в трубопроводах

Shinkiсhi Suzuki -Президент фирмы Kawakin Япония, внедрил в Японии

фрикционо- кинематические, демпфирующие системы, на фрикционноподвижных болтовых соединениях, для восприятия усилий -за счет трения, при

термически растягивающих нагрузках в трубопроводах и конструктивные

решения по применении виброгасящей сейсмоизоляции, для сейсмозащиты

железнодорожных мостов в Японии, с системой поглощения и

рассеивания сейсмической энергии проф дтн ПГУПC Уздин А М в

Японии, США , Тайване и Европе

Авторы США, американской фрикционо- кинематических

внедрившие в США изобретения проф дтн А.М.Уздина №№1143895,

3

4.

1168755, 1174616, 165076 «Опора сейсмостойкая», 2010136746«Способ защиты зданий и сооружений при взрыве…» ,

демпфирующей и шарнирной сейсмоизоляци и системы поглощения

сейсмической энергии DAMPERS CAPACITIES AND

DIMENSIONS ученые США и Японии Peter Spoer, CEO Dr. Imad

Mualla, CTO https://www.damptech.com GET IN TOUCH WITH

US!

Руководитель и основатель Квакетека расположенного в Монреале, Канаде Джоаквим

Фразао https://www.quaketek.com/products-services/

Friction damper for impact absorption https://www.youtube.com/watch?v=kLaDjudU0zg

Ingeniería Sísmica Básica explicada con marco didáctico QuakeTek

https://www.youtube.com/watch?v=aSZa-SaRBY&feature=youtu.be&fbclid=IwAR38bf6R_q1Pu2TVrudkGJvyPTh4dr4xpd1jFtB4CJK2HgfwmKYOsYtiV2Q

В Российской Федерации перспективные по добыче природного газа и нефти

районы отличаются высокой сейсмической активностью. В статье изучено

воздействие cейсмических волн на напряженно-деформированное состояние

технологических и магистральных трубопроводов, рассмотрены

достоинства и недостатки надземной и подземной прокладки

магистральных трубопроводов в районах, подверженных сейсмическому

воздействию, а также разработана классификация применения конструкций

и технологий, позволяющих повысить сейсмоустойчивость магистральных

трубопроводов. Проведенный анализ показал, что засыпка трубопровода

несвязным, измельченным грунтом, применение скользящих опор и

компенсирующих устройств имеют преимущества по сравнению с

остальными методами сейсмозащиты магистральных трубопроводов.

Российской Федерации неуклонно осваиваются новые месторождения нефти

и газа. Для дальнейшего развития нефтегазовой промышленности

необходимо освоение новых районов добычи природ- объектов нефтяной и

4

5.

газовой промышленности в Средней Азии, Сибири, на Кавказе, ДальнемВостоке и Крайнем Севере, которые отличались бы высокой сейсмической

активностью

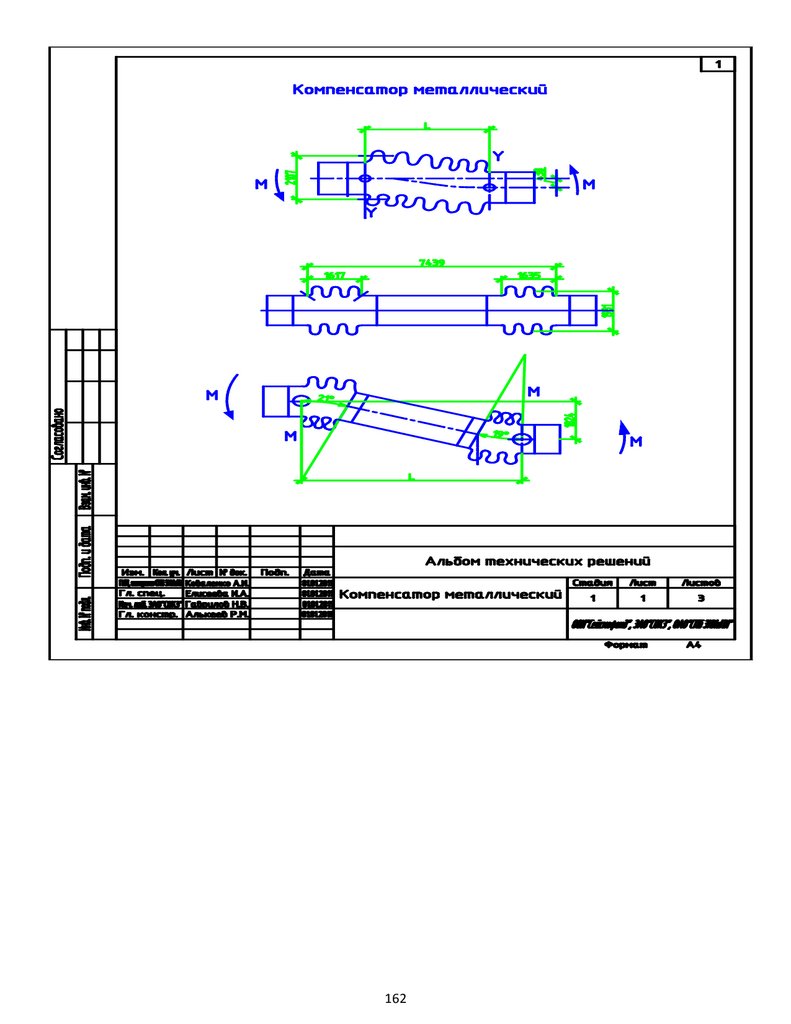

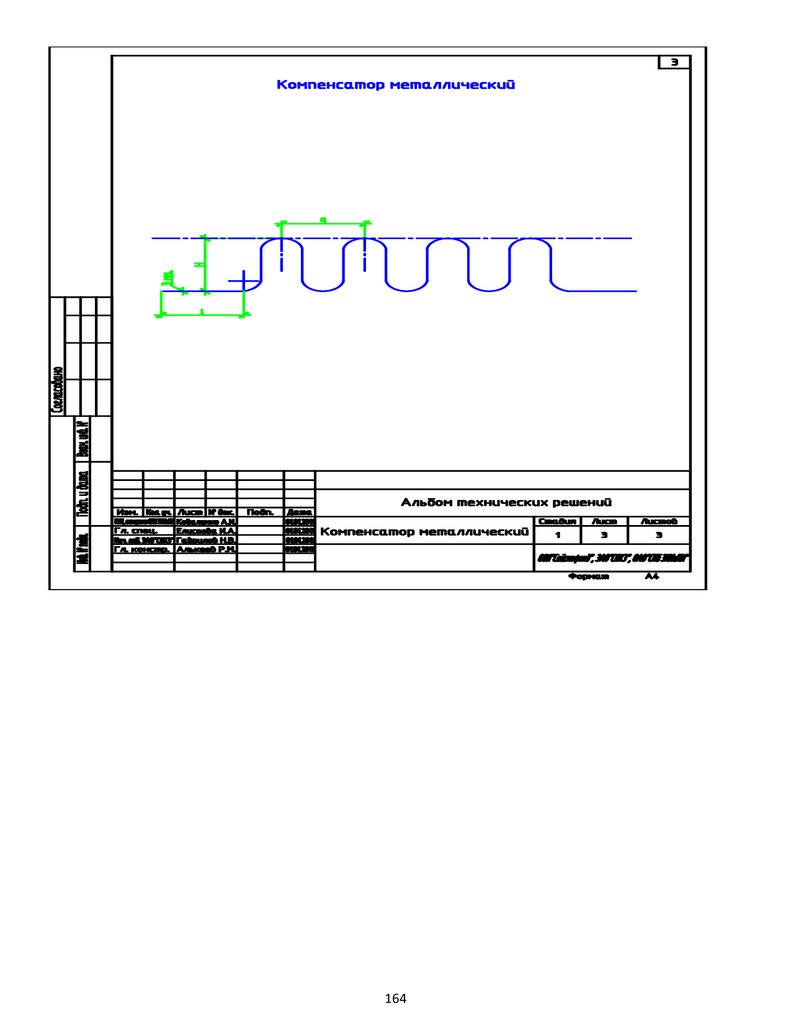

Однако в расчетах , не всегда используется численное

моделирование на сдвиг трубопровода в программном

комплексе SCAD Office, со скошенными торцами, согласно

изобретения №№ 2423820, 887743, демпфирующих компенсаторов

на фрикционно-подвижных болтовых соединениях, для

восприятия термических усилий, за счет трения , при

растягивающих нагрузках в крепежных элементах с овальными

отверстиями, по линии нагрузки ( изобретения №№ 1143895,

1168755, 1174616 ,165076, 2010136746, особенного косые на

фланцевых болтовых креплениях

Сейсмические движения земной коры способствуют появлению

значительных горизонтальных и вертикальных деформаций грунтов и могут

привести к авариям на подземных технологических трубопроводах.

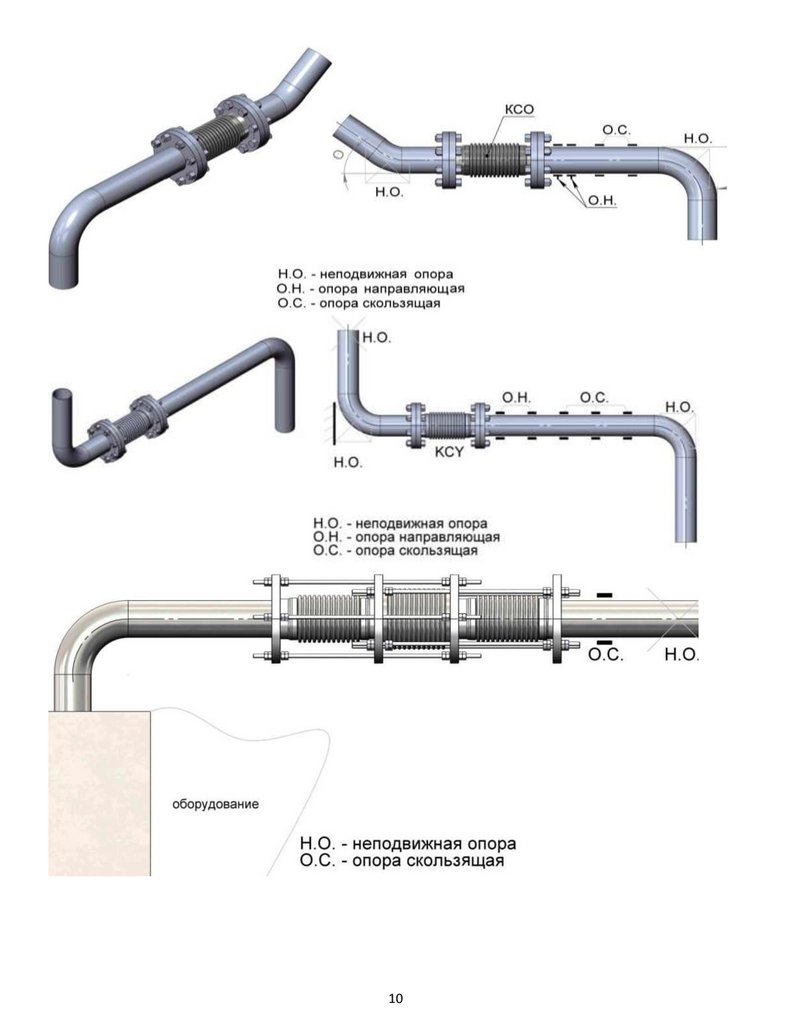

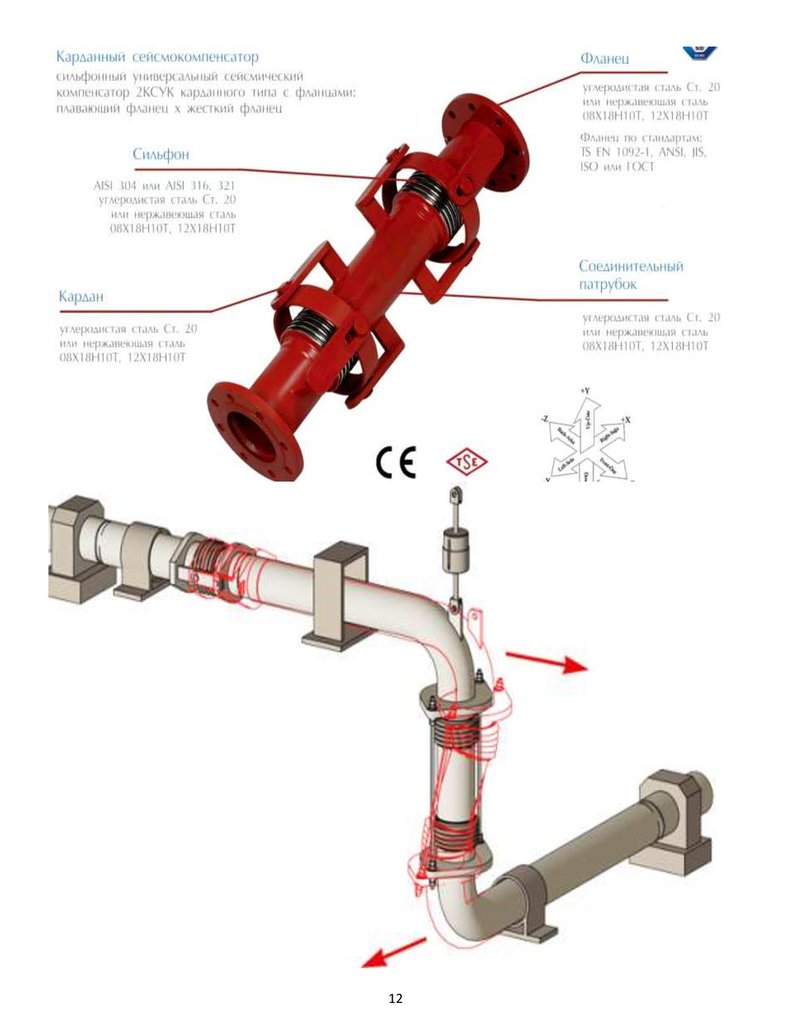

Варианты прокладки технологических трубопроводов с применением

демпфирующих виброгасящих упруго фрикционных косых антисейсмических компенсаторов, на

фрикционно-подвижных болтовых соединениях для технологических трубопроводов

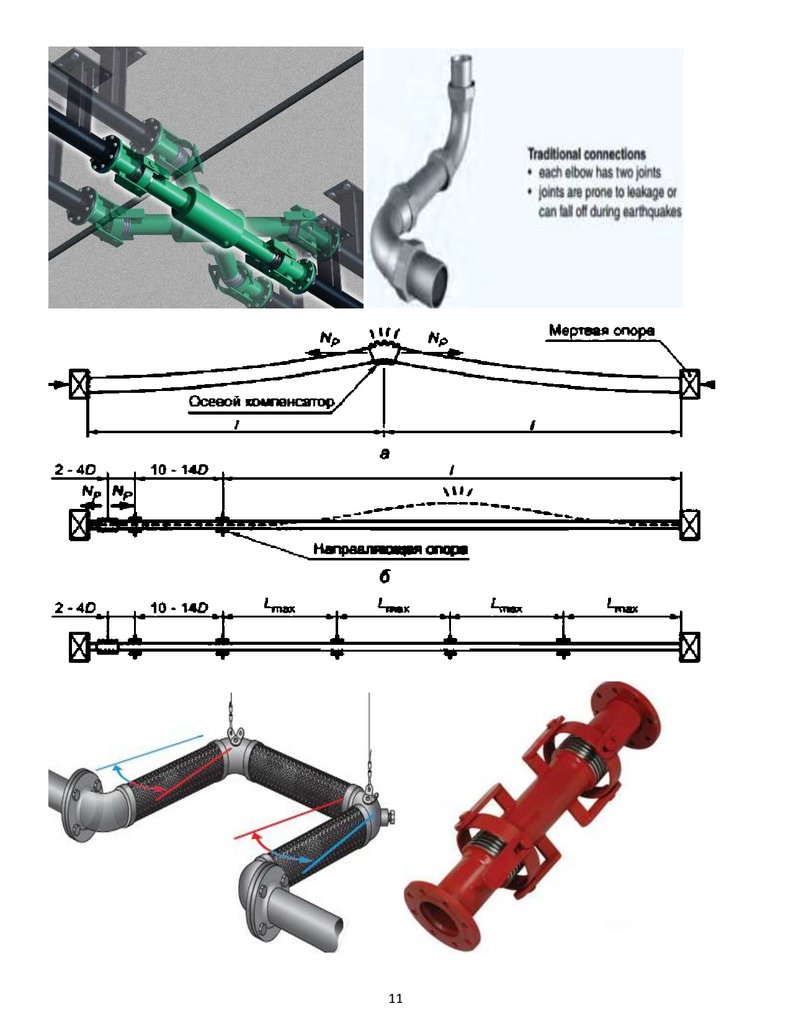

Продольные Р-волны вызывают горизонтальные подвижки грунта,

увлекающие за собой технологический трубопровод, где возникают

растягивающие или сжимающие напряжения.

Поперечные S-волны приводят к появлению нагрузки, действие которой

перпендикулярно продольной оси подземного трубопровода в вертикальной

плоскости. Из-за разрушения связей между частицами грунта и смещения

одних частиц относительно других грунт приобретает способность

неограниченно деформироваться под данной нагрузкой. Одна часть массива

грунта перемещается относительно другой, при этом грунт движется по

нормали к оси трубопровода или под определенным углом к ней. Такое силовое

воздействие является наиболее опасным, так как оно приводит к изгибу

тонкостенной оболочки с образованием вмятин и гофр в ее сжатых

областях.

5

6.

Поверхностные L-волны приводят к появлению оползней и обвалов, чтодостаточно хорошо изучено и имеет стандартные способы инженерной

защиты при сооружении технологических трубопроводов.

Магистральные технологические трубопроводы имеют вид протяженных

гибких конструкций, включающих в себя прямо- и криволинейные участки, и

могут в допустимых пределах перемещаться без нарушения целостности

конструкции.

Сейсмические волны гармонируют колебания грунта а также

тонкостенной оболочки трубопроводов (поскольку трубопроводы защемлены

в грунте), вызывая в трубопроводе внутренние инерционные силы. Под

действием этих сил оболочка технологического трубопровода, не

обладающая достаточной сейсмостойкостью, может либо разрушиться,

либо потерять устойчивость первоначальной формы равновесия.

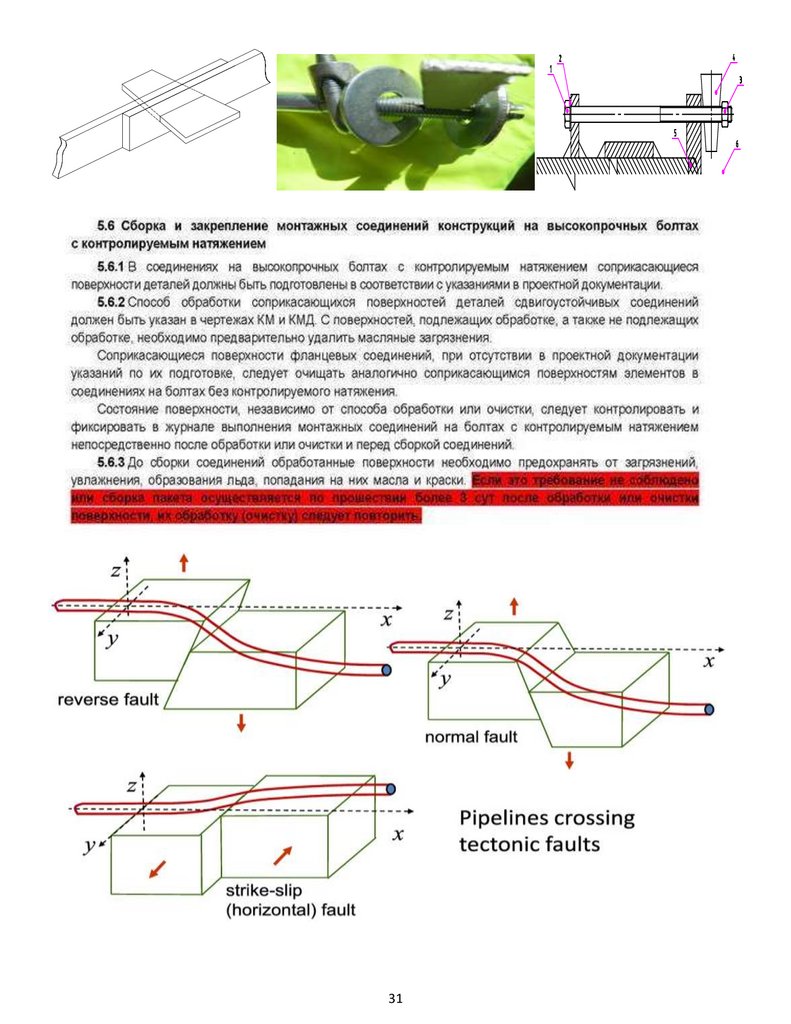

На этапе проектирования трубопроводов важнейшим антисейсмическим

мероприятием является правильный выбор трассы с учетом данных

сейсмического районирования: не следует пересекать линии тектонических

разломов и выбирать участки, сложенные сейсмически неустойчивыми

грунтами. Если избежать таких участков не удается, необходимо

предусмотреть конструктивные антисейсмические мероприятия,

обеспечивающие перемещения трубопровода при сейсмических воздействиях

с использованием демпфирующих виброгасящих упруго фрикционных косых антисейсмических

компенсаторов, на фрикционно-подвижных болтовых соединениях для технологических трубопроводов

При сооружении трубопроводов в сейсмически активных районах

используются различные конструктивные решения по их прокладке ,например

использование демпфирующих виброгасящих упруго фрикционных косых антисейсмических

компенсаторов, на фрикционно-подвижных болтовых соединениях для технологических трубопроводов

Широко применяется надземный способ прокладки технологических

трубопроводов на свободно- подвижных опорах, особенно при пересечении

трассой трубопровода активных тектонических разломов.

Наиболее часто прокладку технологического трубопровода осуществляют

зигзагообразно либо с Z-образными компенсационными участками

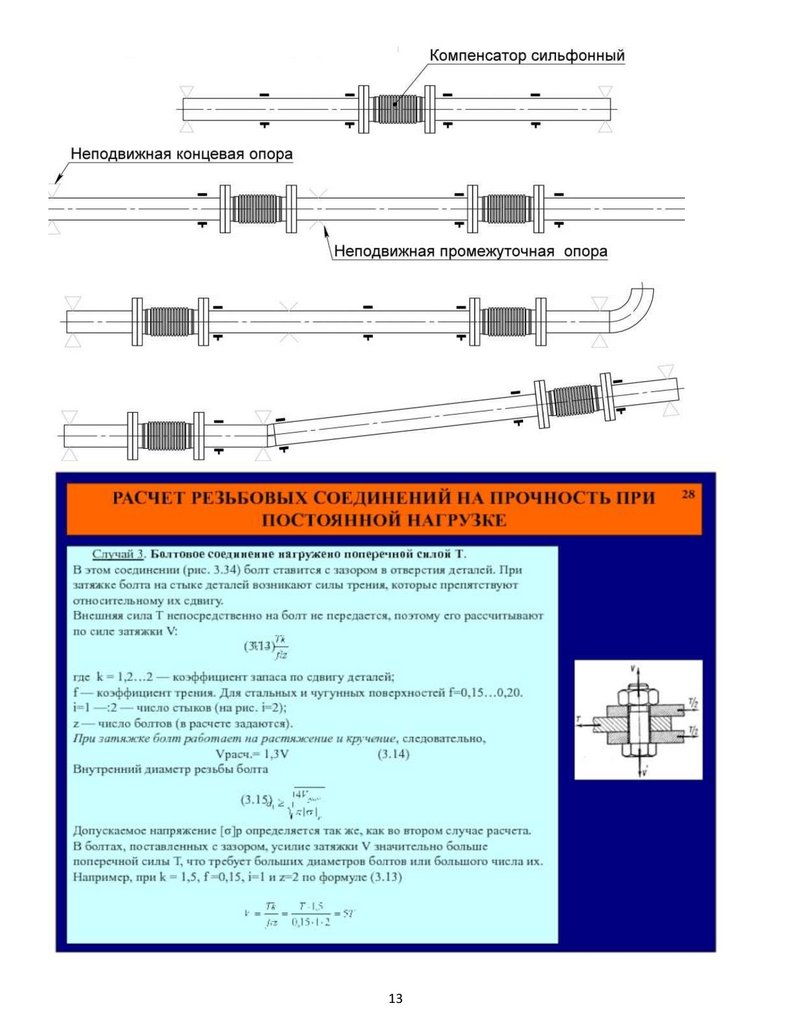

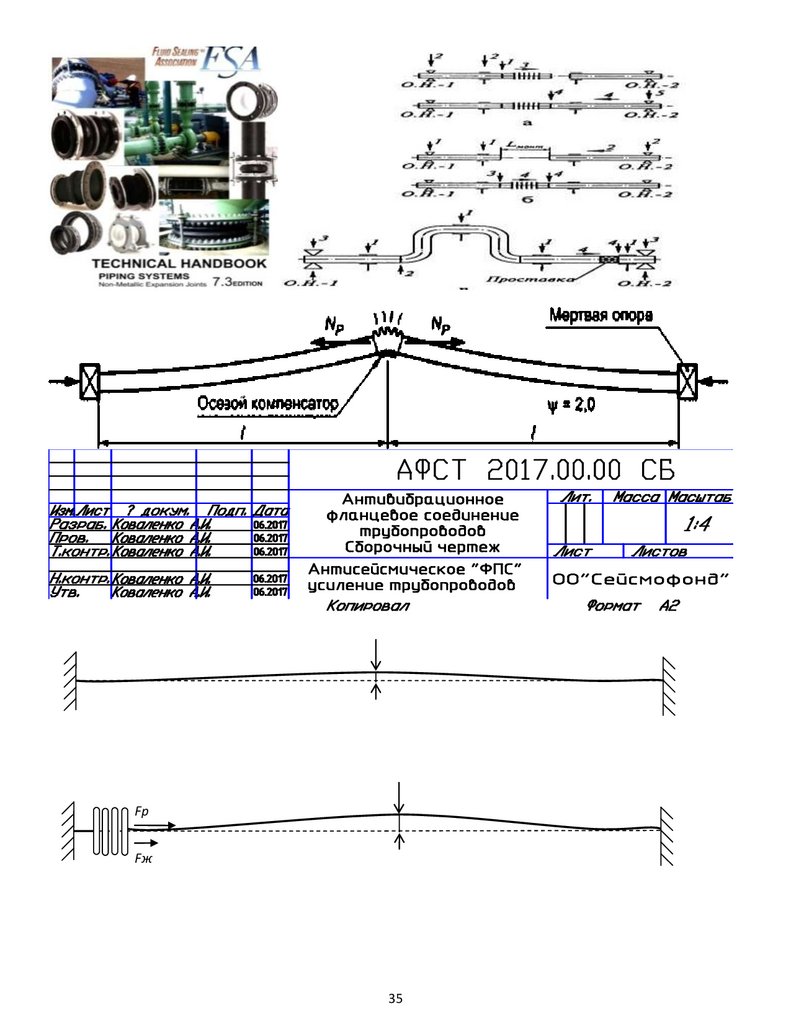

На протяженных технологических трубопроводах для компенсации

сейсмических нагрузок, возникающих вследствие взаимных смещений опор,

находящихся в различных фазах движения сейсмической волны вдоль

6

7.

технологического трубопровода, также применяется установкакомпенсаторов различных типов.

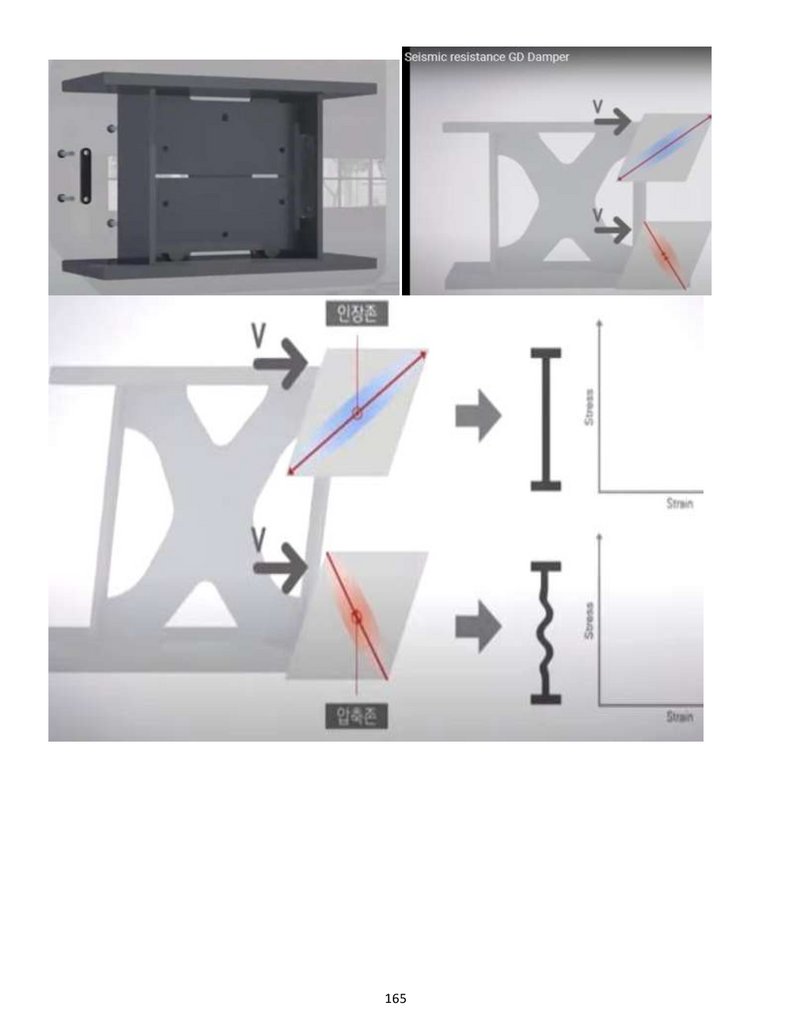

Одними из наиболее перспективных являются применение демпфирующих

виброгасящих упруго фрикционных косых антисейсмических компенсаторов, на фрикционноподвижных болтовых соединениях для технологических трубопроводов , обладающие

гибкостью, имеющие небольшие размеры и обеспечивающие более четкую

работу технологического трубопроводной системы. Демпфирующие

маятниковые антисейсмические опоры ( патент 165076 «Опора

сейсмостойкая» имеет крестовидную, трубчатую и квадратную форму ,

устанавливают как на прямолинейных, так и на криволинейных участках

технологических трубопроводов, а также на участках трубопроводов,

пересекающих границу двух грунтовых толщ с резко отличающимися

свойствами.

Антисейсмические демпфирующие косые компенсаторы,

виброгасящих с упругофрикционными, косыми антисейсмических компенсаторов, на фрикционно-подвижных болтовых

соединениях для технологических основе , так же патента № 165076 «Опора

сейсмостойкая» воспринимают перемещения, вызываемые растягивающими

и сжимающими усилиями, а также изгибающими моментами, возникающими

в технологическом трубопроводе.

Данный вид компенсаторов практически не увеличивает степень защемления

трубопровода в грунте.

Применение демпфирующих виброгасящих упруго фрикционных косых антисейсмических

компенсаторов, на фрикционно-подвижных болтовых соединениях для технологических трубопроводов

представляют собой косой сдвиг , по овальным длинным отверстиям , и

является элементом технологического трубопровода, которые при

необходимости могут иметь ограничители, препятствующие чрезмерному

удлинению или повороту компенсатора.

При проектировании надземных трубопроводов для сейсмоопасных районов

необходимо обеспечить условия для гашения колебаний, за счет демпфирующих

виброгасящих упруго фрикционных косых антисейсмических компенсаторов, на фрикционноподвижных болтовых соединениях для технологических трубопроводов

Конструкции опор надземных трубопроводов должны позволять

трубопроводам свободно перемещаться по опорам как в продольном, так и в

7

8.

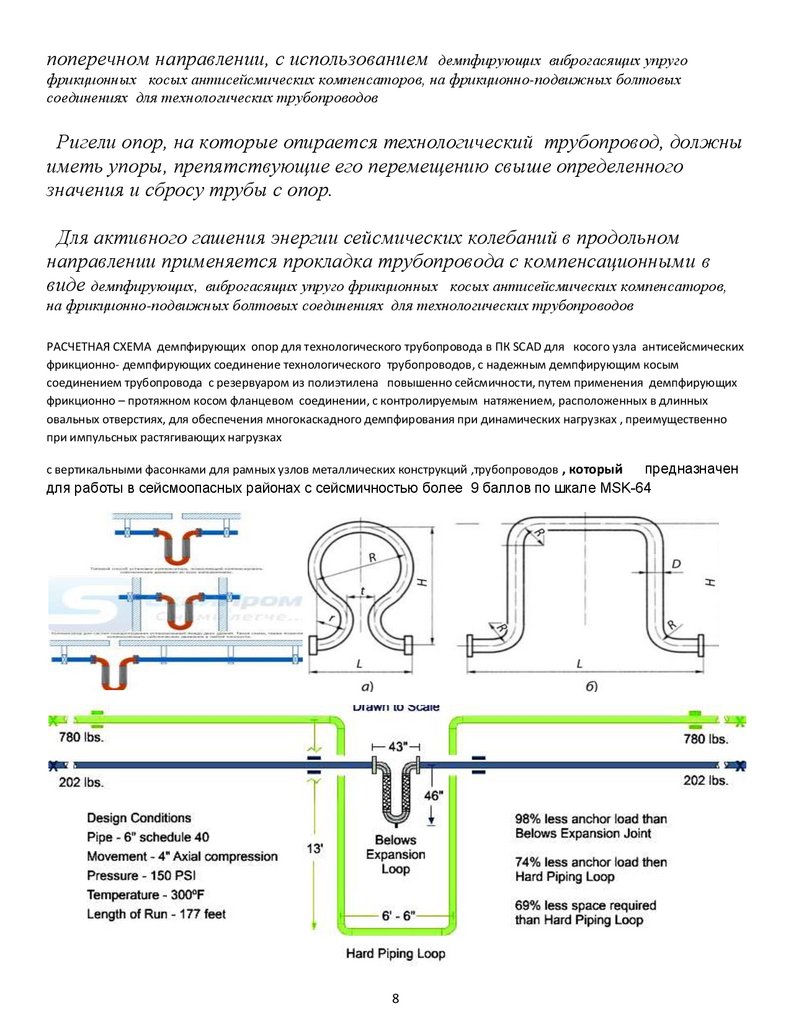

поперечном направлении, с использованиемдемпфирующих виброгасящих упруго

фрикционных косых антисейсмических компенсаторов, на фрикционно-подвижных болтовых

соединениях для технологических трубопроводов

Ригели опор, на которые опирается технологический трубопровод, должны

иметь упоры, препятствующие его перемещению свыше определенного

значения и сбросу трубы с опор.

Для активного гашения энергии сейсмических колебаний в продольном

направлении применяется прокладка трубопровода с компенсационными в

виде демпфирующих, виброгасящих упруго фрикционных косых антисейсмических компенсаторов,

на фрикционно-подвижных болтовых соединениях для технологических трубопроводов

РАСЧЕТНАЯ СХЕМА демпфирующих опор для технологического трубопровода в ПК SCAD для косого узла антисейсмических

фрикционно- демпфирующих соединение технологического трубопроводов, с надежным демпфирующим косым

соединением трубопровода с резервуаром из полиэтилена повышенно сейсмичности, путем применения демпфирующих

фрикционно – протяжном косом фланцевом соединении, с контролируемым натяжением, расположенных в длинных

овальных отверстиях, для обеспечения многокаскадного демпфирования при динамических нагрузках , преимущественно

при импульсных растягивающих нагрузках

предназначен

для работы в сейсмоопасных районах с сейсмичностью более 9 баллов по шкале MSK-64

с вертикальными фасонками для рамных узлов металлических конструкций ,трубопроводов , который

8

9.

910.

1011.

1112.

1213.

1314.

1415.

1516.

При сооружении технологического трубопроводов на участках с рыхлыми16

17.

грунтами, где при вертикальных сейсмических воздействиях возможнызначительные просадки (в том числе неравномерные, особенно там, где

технологический трубопровод примыкает к каким-либо сооружениям),

следует производить уплотнение грунтов основания (и под трубопроводом, и

под сооружением, к которому примыкает трубопровод или рядом с которым

он проложен).

Устройство подсыпки из мягких грунтов применяется при прокладке

трубопроводов в скальных грунтах. Однако данное мероприятие может

повысить опасность повреждений технологического трубопроводов во

время землетрясений: если толщина отсыпки превысит 10-15 см, то может

иметь место резкое возрастание пиковых ускорений во время землетрясения,

а следовательно, при определенных условиях произойдет превышение

максимальных напряжений изгиба и сейсмических продольных усилий.

Недостатком подземных трубопроводов, проложенных в сейсмоактивных

районах, является то, что за короткий срок обследования последствий

землетрясений бывают обнаружены лишь разрывы, приводящие к взрывам

или большим утечкам транспортируемого технологического продукта.

На наиболее сейсмически опасных участках трассы необходимо

предусматривать автоматическую систему контроля и отключения

аварийных участков трубопровода.

Оборудование насосных и компрессорных станций также необходимо

защищать от сейсмических воздействий.

В организации «Сейсмофонд» при ПГУПС , разработана и широко

внедряется виброизолирующая компенсирующая система демфирующих

виброгасящих упруго фрикционных косых антисейсмических компенсаторов, на фрикционноподвижных болтовых соединениях для технологических трубопроводов из полиэтилена, для установки

очистки хозяйственно-бытовых сточных вод канализационных очистных сооружениях «Гермес

Групп», предназначенная для повышения надежности работы насосных и

компрессорных агрегатов, их устойчивости к воздействию внешних и

внутренних дестабилизирующих факторов, снижения действующих уровней

вибрации агрегатов, технологических трубопроводов и запорной арматуры.

Упруго-демпферные опоры агрегата (амортизаторы), входящие в состав

демпфирующих виброгасящих упруго фрикционных косых антисейсмических компенсаторов, на

фрикционно-подвижных болтовых соединениях для технологических трубопроводов из полиэтилена,

17

18.

для установки очистки хозяйственно-бытовых сточных вод канализационных очистных сооружениях«Гермес Групп», позволяют обеспечить снижение в 20 раз передачи на

фундаменты агрегата и здания насосной или компрессорной станции

динамических (вибрационных) нагрузок, генерируемых агрегатом, а также

обеспечивают повышенную сейсмостойкость оборудования КОС.

Технологические трубопроводы перекачивающих станций устанавливаются

на виброизолирующие компенсирующие опоры по изобретению № 165076

«Опора сейсмостойкая» .

Применение антисейсмического косого комплекса, на фрикционно-подвижных

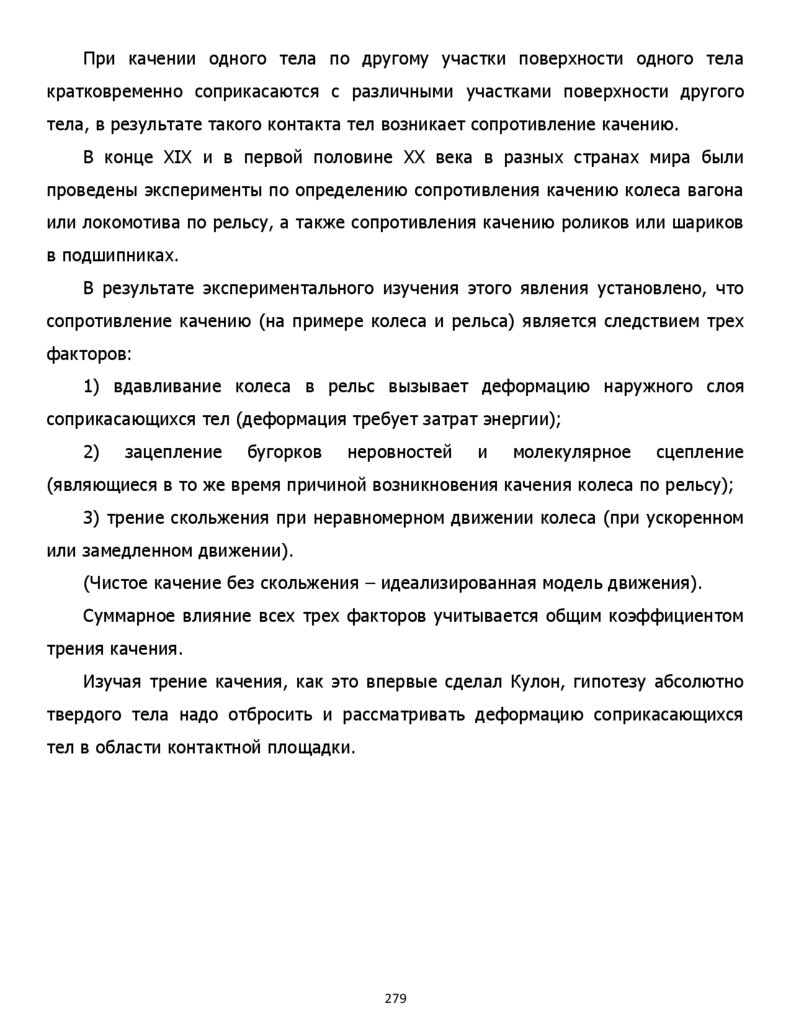

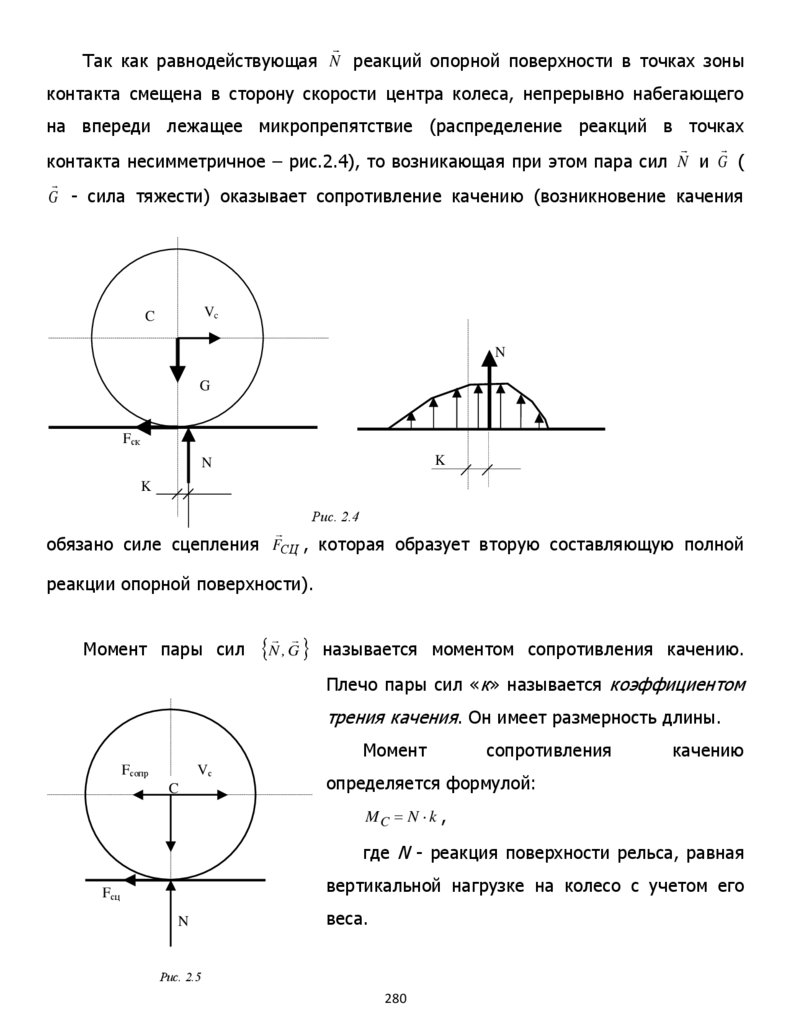

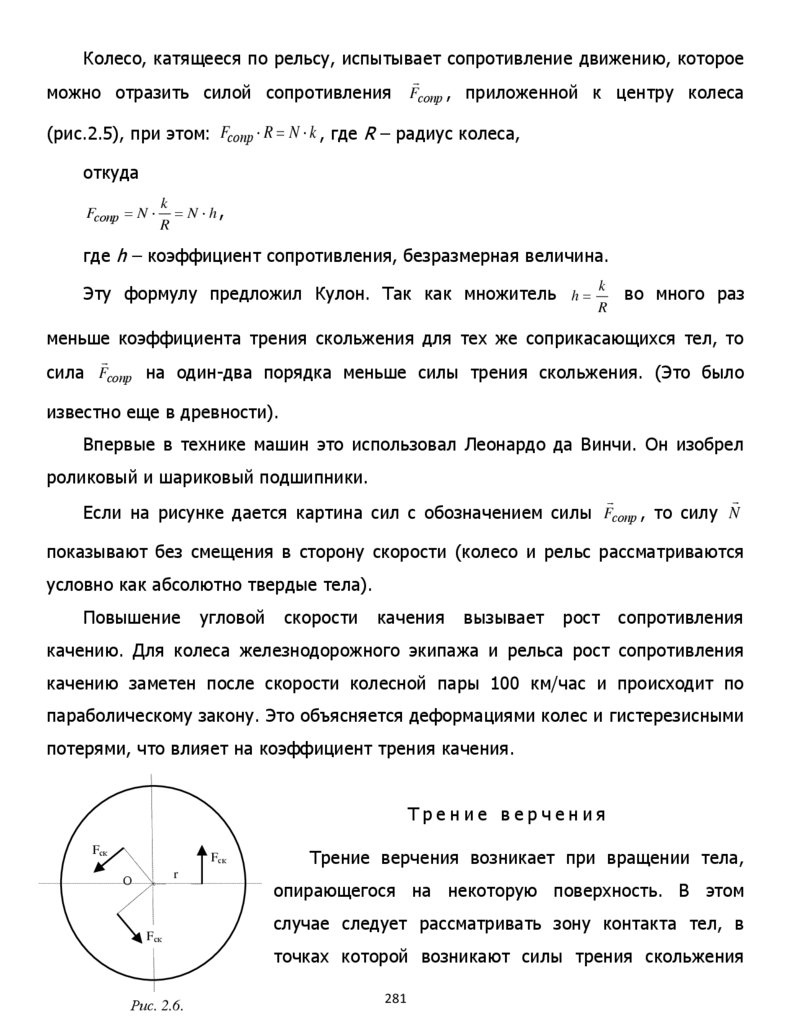

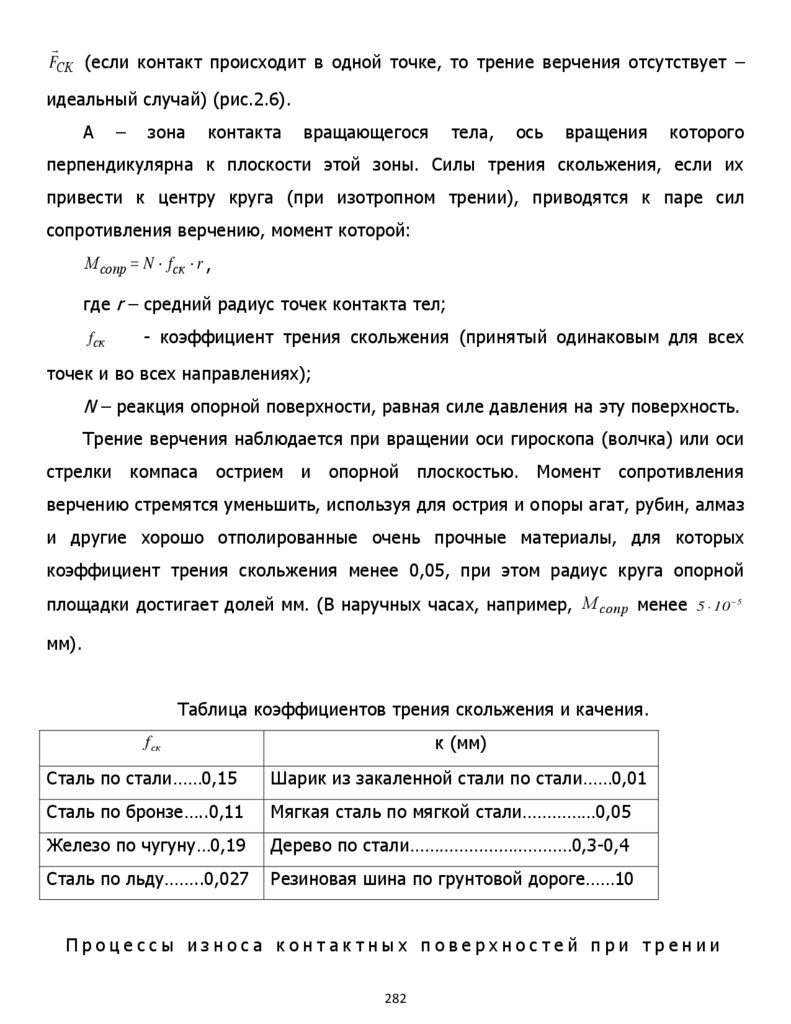

болтовых соединениях для технологических трубопроводов из полиэтилена, для установки очистки

хозяйственно-бытовых сточных вод канализационных очистных сооружениях «Гермес Групп»

снижает вибрацию трубопровода в 10 раз, вибрацию фундамента - в 50 раз

и повышает сейсмостойкость агрегатов до 8 баллов по шкале Рихтера.

Поэтому для повышения сейсмостойкости технологических трубопроводов,

запорной арматуры и перекачивающих агрегатов, расположенных в зданиях

насосных и компрессорных станций, рекомендуется применение

виброизолирующих компенсирующих систем.

В сейсмических зонах можно использовать полимерные трубы благодаря их

высокой эластичности и легкости. Наиболее распространенные из них полиэтиленовые трубы, они рекомендованы к применению для устройства

магистральных технологических трубопроводов среднего и низкого давления

в сейсмических районах на площадках до 9 баллов по шкале MSK-64.

Полимерные армированные трубы обладают более высокими прочностными

характеристиками, обеспечивающими возможность эксплуатации с рабочим

давлением до 4 МПа, однако они менее эластичны и сейсмоустойчивы.

Анализ способов сейсмозащиты магистральных технологических

трубопроводов показал, что такие мероприятия, как засыпка трубопровода

несвязным, измельченным грунтом, применение скользящих опор и

компенсирующих устройств, имеют преимущества по сравнению с

остальными методами сейсмозащиты.

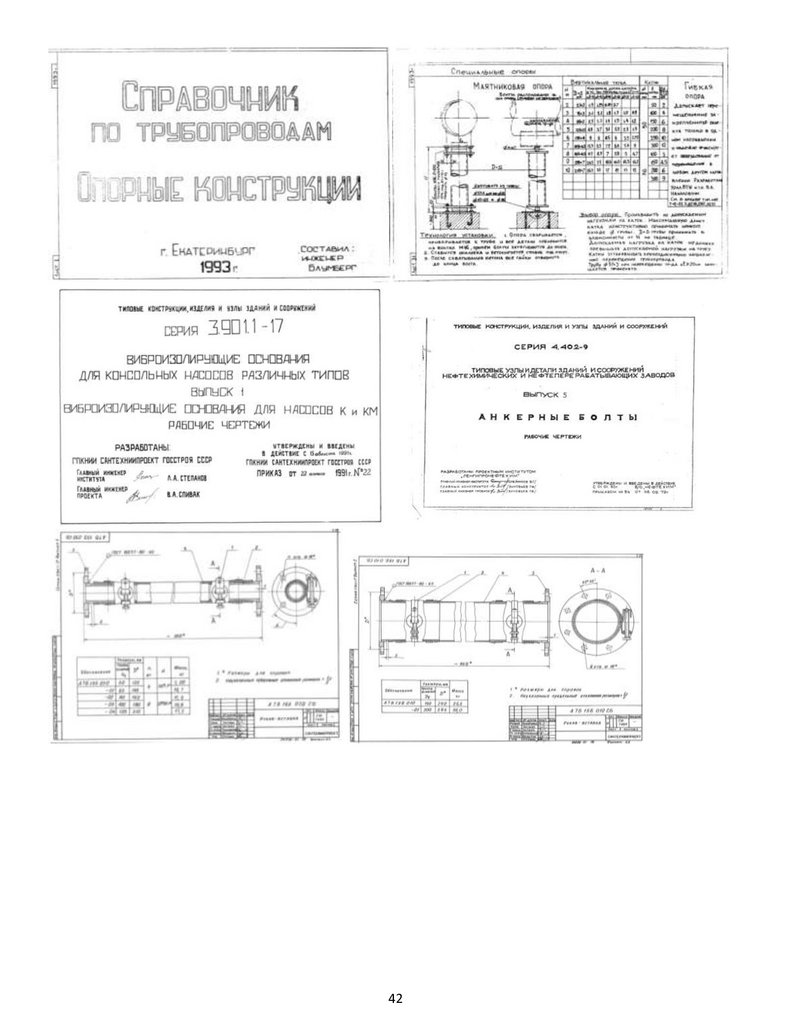

3.901.1-17 Виброизолирующие основания для консольных насосов различных типов. Выпуск 2

Плиты...._Документация .djvu

3.901.1-17 Виброизолирующие основания для консольных насосов различных типов. Выпуск

1..._Документация^^и

3.407-107_3 = Униф. норм. и спец. ж.б. опоры ВЛ35кВ - На виброванных стойках #A.djvu

18

19.

3.001-1 вып.1 = Виброизолирующие устройства фундаментов.djvu5.904-59 Виброизолирующие основания для вентиляторов ВР-12-26. Выпуск 1.djvu

3.904.9-27 Виброизолирующие основания под насосы ВКС и НЦС. Выпуск 2 Плиты. Рабочие

чертежи_Документация.djvu

3.904.9-27 Виброизолирующие основания под насосы ВКС и НЦС. Выпуск 1 Рабочие

чертежи_Документация^и

3.904-17 = Виброизол.основания и гибкие вставки типа 2 для насосов ВК и ВКС.djvu

Тем не менее эффективность того или иного метода зависит от

тектонических и грунтовых условий участка трассы и определяется

экономической обоснованностью применения.

ТКП 45-5.04-274-2012 "Стальные конструкции.

Правила расчета" https://dwg.ru/dnl/13468

Болты установленные в отверстия с большим зазором или в короткие овальные отверстия при передаче усилия

перпендикулярно продольной оси отверстия ТЕХНИЧЕСКИЙ КОДЕКС ТКП 45-5.04-274-2012 (02250)

установившейся практики

СТАЛЬНЫЕ КОНСТРУКЦИИ Правила расчета

СТАЛЬНЫЯ КАНСТРУКЦЫ1 Правшы разлiку

Министерство архитектуры и строительства Республики Беларусь Минск 2013

УДК 624.014.2.04(083.74)

МКС 91.080.10 КП 06

Ключевые слова: стальные конструкции, болтовые соединения, сварные соединения, узлы, прочность,

устойчивость, выносливость, сдвиг, примеры расчета

Предисловие

Цели, основные принципы, положения по государственному регулированию и управлению в об¬ласти

технического нормирования и стандартизации установлены Законом Республики Беларусь «О техническом

нормировании и стандартизации».

19

20.

1РАЗРАБОТАН научно-проектно-производственным республиканским унитарным предприятием

«Стройтехнорм» (РУП «Стройтехнорм»), техническим комитетом по стандартизации в области архи¬тектуры и

строительства «Металлические и деревянные конструкции» (ТКС 09).

Авторский коллектив: руководитель темы, разделы 1-6 — канд. техн. наук Жабинский А. Н.; пункт 6.4.1 — Рябов А.

В.; пункт 6.4.3 — Кеда А. Н.; разделы 7 и 8 — канд. техн. наук Мартынов Ю. С.; подразделы 7.3 и 8.4 — Лагун Ю. И.,

Надольский В. В.; раздел 9 — канд. техн. наук Драган В. И., д-р техн. наук Давыдов Е. Ю.; раздел 10 — канд. техн.

наук Шурин А. Б., д-р техн. наук Давыдов Е. Ю.; раздел 11 — канд. техн. наук Мартынов Ю. С.; подразделы

11.2,11.3 и 11.4 — канд. техн. наук Зинкевич И. В.; раздел 12 — канд. техн. наук Мухин А. В.; раздел 13 — канд.

техн. наук Драган В. И.; раздел 14, при¬ложение А — Лагун Ю. И.; подраздел 14.6 — Новиков В. Е.

ВНЕСЕН главным управлением архитектурной, научной и инновационной политики Министерст¬ва архитектуры и

строительства Республики Беларусь

2

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом Министерства архитектуры и строительства Республики

Беларусь от 12 декабря 2012 г. № 395

В Национальном комплексе технических нормативных правовых актов в области архитектуры и строительства

настоящий технический кодекс установившейся практики входит в блок 5.04 «Метал¬лические конструкции и

изделия»

3

ВВЕДЕН ВПЕРВЫЕ https://tnpa.by/#!/DocumentCard/293603/391430

© Минстройархитектуры, 2013

Настоящий технический кодекс установившейся практики не может быть воспроизведен, тиражи¬рован и

распространен в качестве официального издания без разрешения Министерства архитектуры и строительства

Республики Беларусь

Издан на русском языке

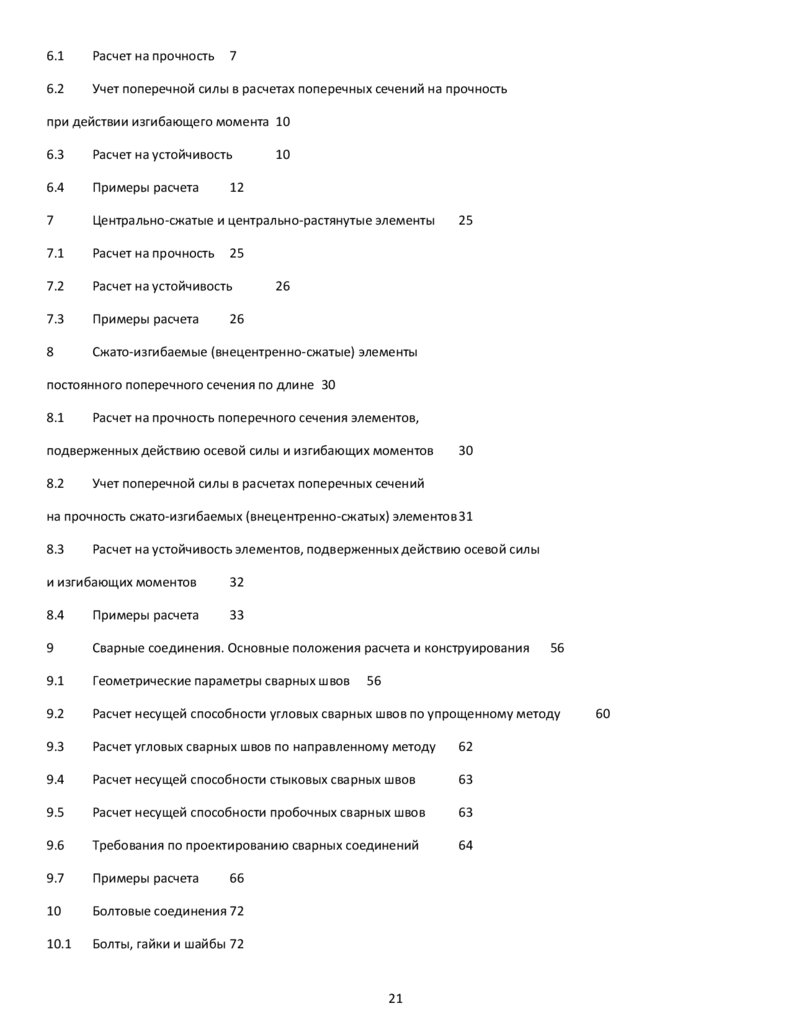

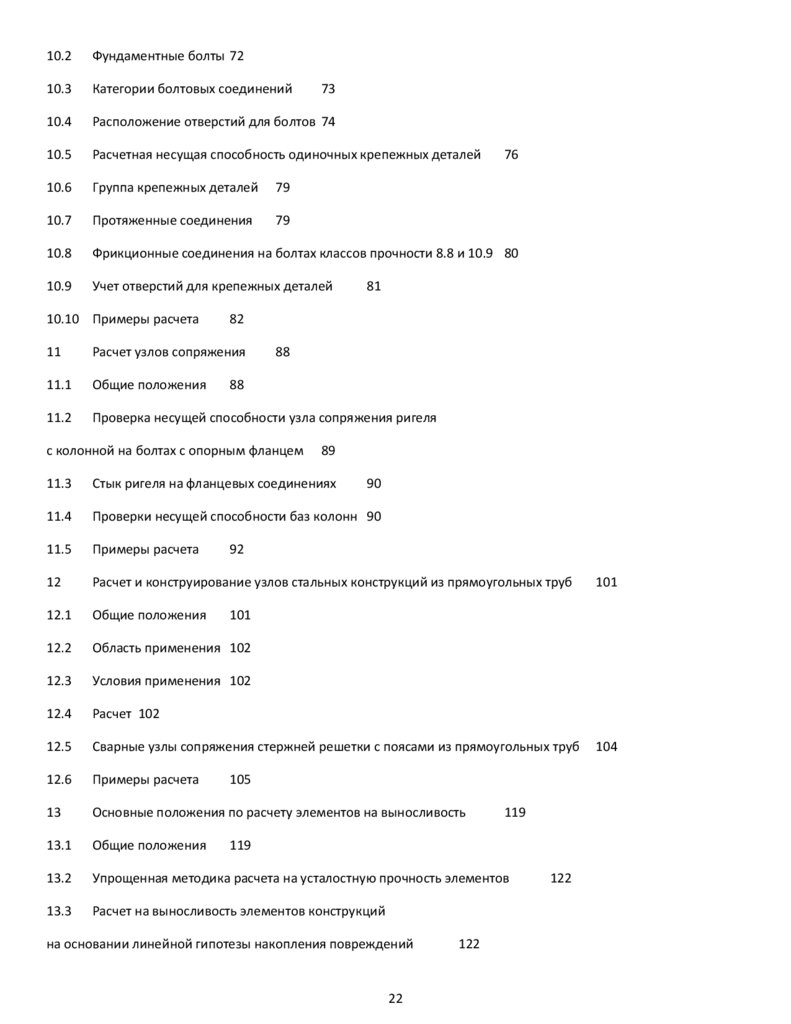

Содержание

1

Область применения 1

2

Нормативные ссылки 1

3

Термины и определения

4

Обозначения 3

5

Общие положения

5.1

Классификация поперечных сечений 4

5.2

Материалы

5.3

Основные положения по расчету

4

5.4

Эффективное поперечное сечение

5

6

Изгибаемые элементы

3

4

4

7

20

21.

6.1Расчет на прочность

7

6.2

Учет поперечной силы в расчетах поперечных сечений на прочность

при действии изгибающего момента 10

6.3

Расчет на устойчивость

10

6.4

Примеры расчета

7

Центрально-сжатые и центрально-растянутые элементы

7.1

Расчет на прочность

7.2

Расчет на устойчивость

7.3

Примеры расчета

8

Сжато-изгибаемые (внецентренно-сжатые) элементы

12

25

25

26

26

постоянного поперечного сечения по длине 30

8.1

Расчет на прочность поперечного сечения элементов,

подверженных действию осевой силы и изгибающих моментов

8.2

30

Учет поперечной силы в расчетах поперечных сечений

на прочность сжато-изгибаемых (внецентренно-сжатых) элементов 31

8.3

Расчет на устойчивость элементов, подверженных действию осевой силы

и изгибающих моментов

32

8.4

Примеры расчета

33

9

Сварные соединения. Основные положения расчета и конструирования

9.1

Геометрические параметры сварных швов

9.2

Расчет несущей способности угловых сварных швов по упрощенному методу

9.3

Расчет угловых сварных швов по направленному методу

62

9.4

Расчет несущей способности стыковых сварных швов

63

9.5

Расчет несущей способности пробочных сварных швов

63

9.6

Требования по проектированию сварных соединений

64

9.7

Примеры расчета

10

Болтовые соединения 72

10.1

Болты, гайки и шайбы 72

56

56

66

21

60

22.

10.2Фундаментные болты 72

10.3

Категории болтовых соединений

10.4

Расположение отверстий для болтов 74

10.5

Расчетная несущая способность одиночных крепежных деталей

10.6

Группа крепежных деталей

79

10.7

Протяженные соединения

79

10.8

Фрикционные соединения на болтах классов прочности 8.8 и 10.9 80

10.9

Учет отверстий для крепежных деталей

10.10 Примеры расчета

73

76

81

82

11

Расчет узлов сопряжения

88

11.1

Общие положения

11.2

Проверка несущей способности узла сопряжения ригеля

88

с колонной на болтах с опорным фланцем

89

11.3

Стык ригеля на фланцевых соединениях

90

11.4

Проверки несущей способности баз колонн 90

11.5

Примеры расчета

12

Расчет и конструирование узлов стальных конструкций из прямоугольных труб

12.1

Общие положения

12.2

Область применения 102

12.3

Условия применения 102

12.4

Расчет 102

12.5

Сварные узлы сопряжения стержней решетки с поясами из прямоугольных труб

12.6

Примеры расчета

13

Основные положения по расчету элементов на выносливость

13.1

Общие положения

13.2

Упрощенная методика расчета на усталостную прочность элементов

13.3

Расчет на выносливость элементов конструкций

92

101

101

105

119

119

на основании линейной гипотезы накопления повреждений

22

122

122

104

23.

13.4Пример расчета усталостной прочности сварной подкрановой балки

14

Расчет стальных холодноформованных тонкостенных конструкций 127

14.1

Основные положения 127

14.2

Материалы

14.3

Эффективное поперечное сечение

128

14.4

Проверочные расчеты элементов

128

14.5

Проверочные расчеты соединений

132

14.6

Пример расчета. Определение несущей способности

123

127

тонкостенного поперечного С-образного сечения при изгибе

133

Приложение А (справочное)

А.1 Определение геометрических параметров

для двутавровых моносимметричных сечений *1+

143

А.2 Определение критической сжимающей силы *2+ 144

А.З Определение критического изгибающего момента *1+, *2+

А.4 Определение расчетной длины колонн *5+

145

154

Библиография 158

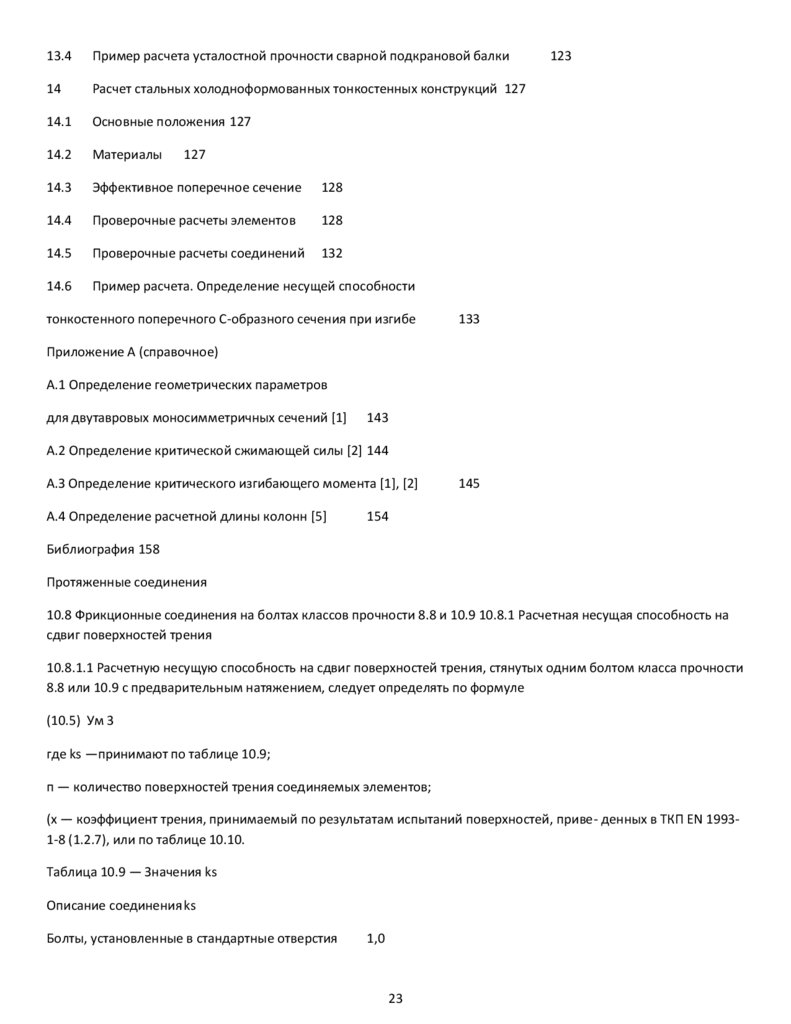

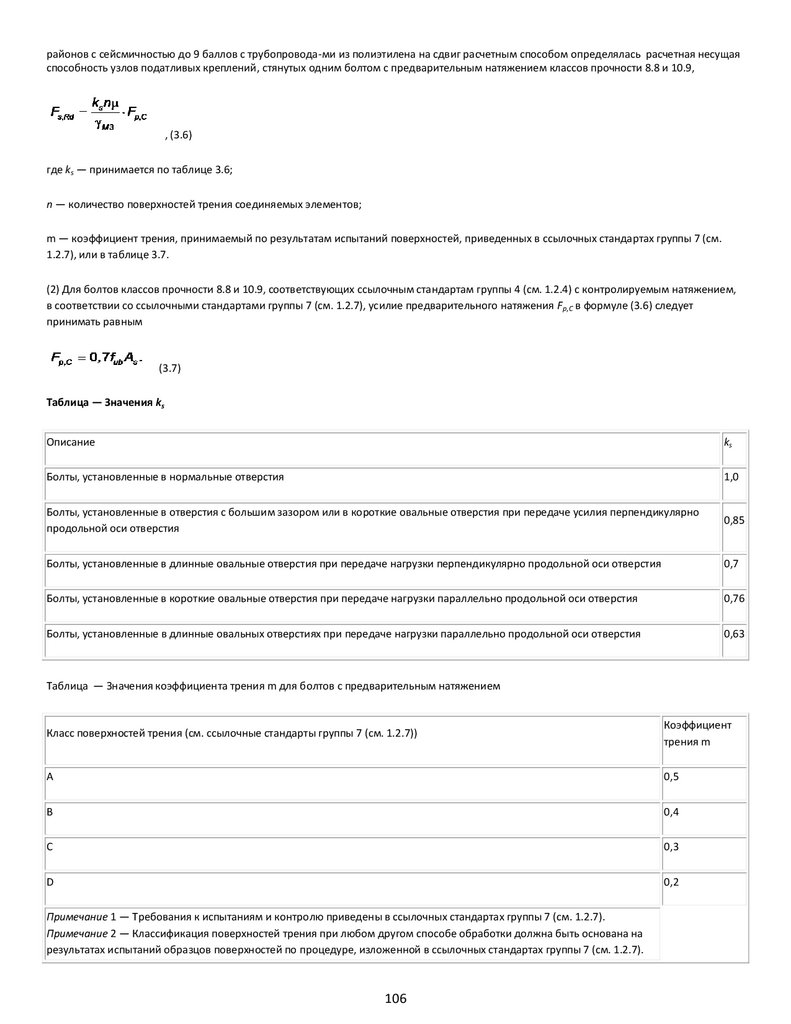

Протяженные соединения

10.8 Фрикционные соединения на болтах классов прочности 8.8 и 10.9 10.8.1 Расчетная несущая способность на

сдвиг поверхностей трения

10.8.1.1 Расчетную несущую способность на сдвиг поверхностей трения, стянутых одним болтом класса прочности

8.8 или 10.9 с предварительным натяжением, следует определять по формуле

(10.5) Ум 3

где ks —принимают по таблице 10.9;

п — количество поверхностей трения соединяемых элементов;

(х — коэффициент трения, принимаемый по результатам испытаний поверхностей, приве- денных в ТКП EN 19931-8 (1.2.7), или по таблице 10.10.

Таблица 10.9 — Значения ks

Описание соединения ks

Болты, установленные в стандартные отверстия

1,0

23

24.

Болты, установленные в отверстия с большим зазором или в короткие овальные отверстия при передаче усилияперпендикулярно продольной оси отверстия

0,85

Болты, установленные в длинные овальные отверстия при передаче нагрузки перпендику¬лярно продольной оси

отверстия

0,7

Болты, установленные в короткие овальные отверстия при передаче нагрузки параллельно продольной оси

отверстия

0,76

Болты, установленные в длинные овальные отверстия при передаче нагрузки параллельно продольной оси

отверстия

0,63

Установленные в длинные овальные отверстия при передаче нагрузки перпендикулярно продольной оси

отверстия , по линии нагрузки при многокаскадном демпфировании косого компенсатора , должны затянуты с

контрольным натяжением

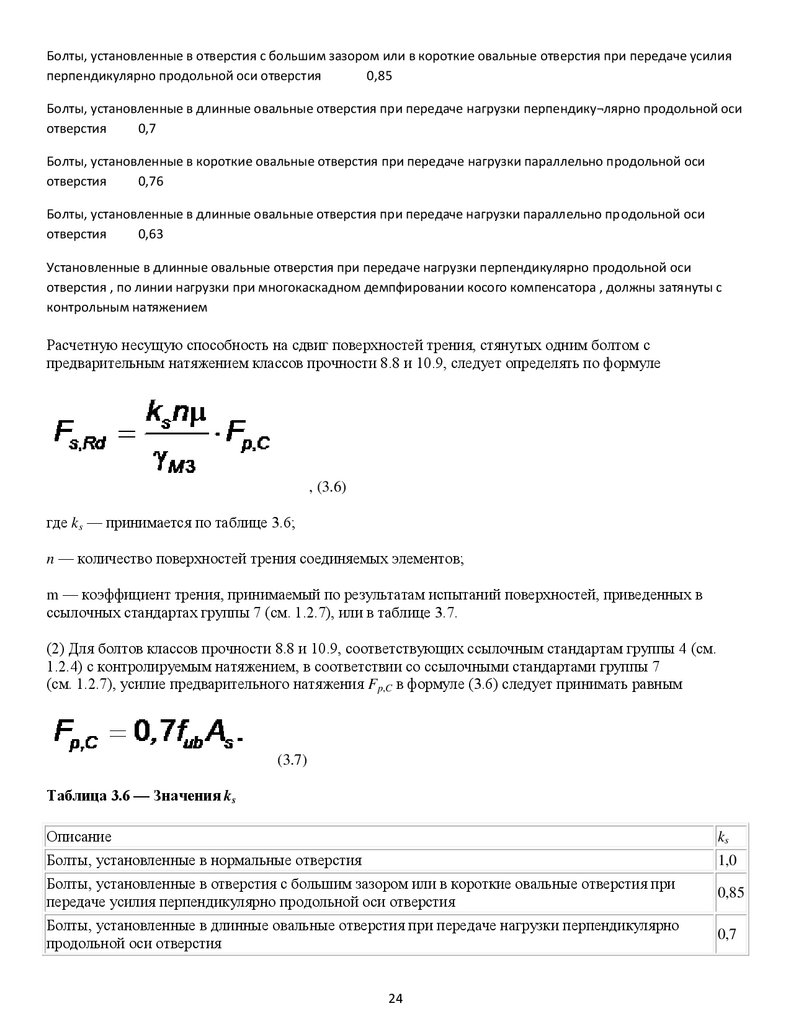

Расчетную несущую способность на сдвиг поверхностей трения, стянутых одним болтом с

предварительным натяжением классов прочности 8.8 и 10.9, следует определять по формуле

, (3.6)

где ks — принимается по таблице 3.6;

n — количество поверхностей трения соединяемых элементов;

m — коэффициент трения, принимаемый по результатам испытаний поверхностей, приведенных в

ссылочных стандартах группы 7 (см. 1.2.7), или в таблице 3.7.

(2) Для болтов классов прочности 8.8 и 10.9, соответствующих ссылочным стандартам группы 4 (см.

1.2.4) с контролируемым натяжением, в соответствии со ссылочными стандартами группы 7

(см. 1.2.7), усилие предварительного натяжения Fp,C в формуле (3.6) следует принимать равным

(3.7)

Таблица 3.6 — Значения ks

Описание

ks

Болты, установленные в нормальные отверстия

1,0

Болты, установленные в отверстия с большим зазором или в короткие овальные отверстия при

передаче усилия перпендикулярно продольной оси отверстия

0,85

Болты, установленные в длинные овальные отверстия при передаче нагрузки перпендикулярно

продольной оси отверстия

0,7

24

25.

Болты, установленные в короткие овальные отверстия при передаче нагрузки параллельнопродольной оси отверстия

0,76

Болты, установленные в длинные овальных отверстиях при передаче нагрузки параллельно

продольной оси отверстия

0,63

Таблица 3.7 — Значения коэффициента трения m для болтов с предварительным натяжением

Класс поверхностей трения (см. ссылочные стандарты группы 7 (см. 1.2.7))

Коэффициент

трения m

A

0,5

B

0,4

C

0,3

D

0,2

Примечание 1 — Требования к испытаниям и контролю приведены в ссылочных

стандартах группы 7 (см. 1.2.7). Примечание 2 — Классификация поверхностей трения

при любом другом способе обработки должна быть основана на результатах испытаний

образцов поверхностей по процедуре, изложенной в ссылочных стандартах группы 7

(см. 1.2.7). Примечание 3 — Определения классов поверхностей трения приведены в

ссылочных стандартах группы 7 (см. 1.2.7). Примечание 4 — При наличии окрашенной

поверхности с течением времени может произойти потеря предварительного

натяжения.

5 6 Сборка и закрепление монтажных соединений конструкций на

высокопрочных болтах с контролируемым натяжением

МЕТОДИЧЕСКАЯ ДОКУМЕНТАЦИЯ В

СТРОИТЕЛЬСТВЕ

РЕКОМЕНДАЦИИ ПО МОНТАЖУ

СТАЛЬНЫХ СТРОИТЕЛЬНЫХ

КОНСТРУКЦИЙ

(к СНиП 3.03.01-87)

МДС 53-1.2001(к СНиП 3.03.01-87)

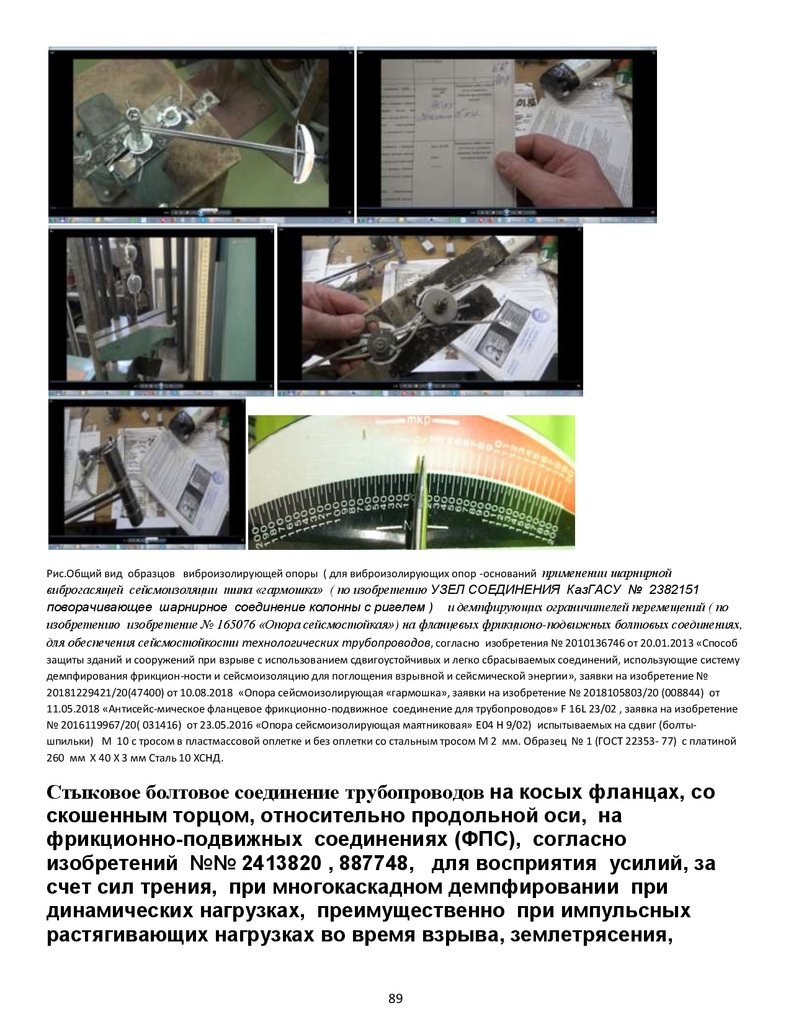

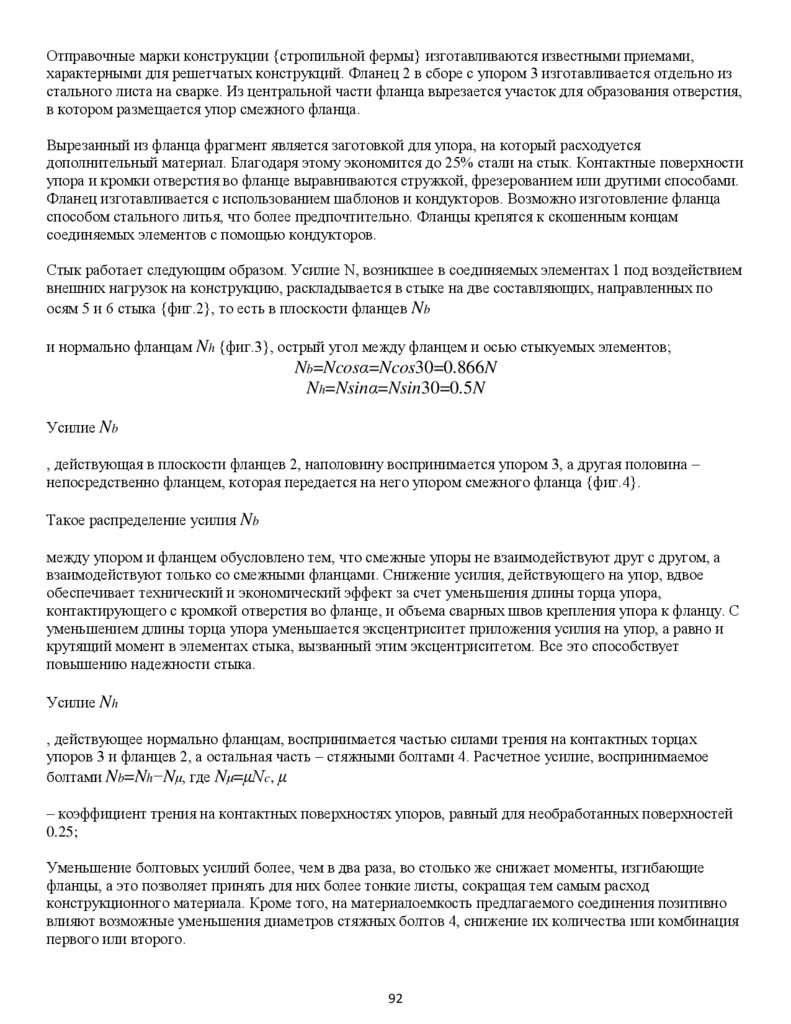

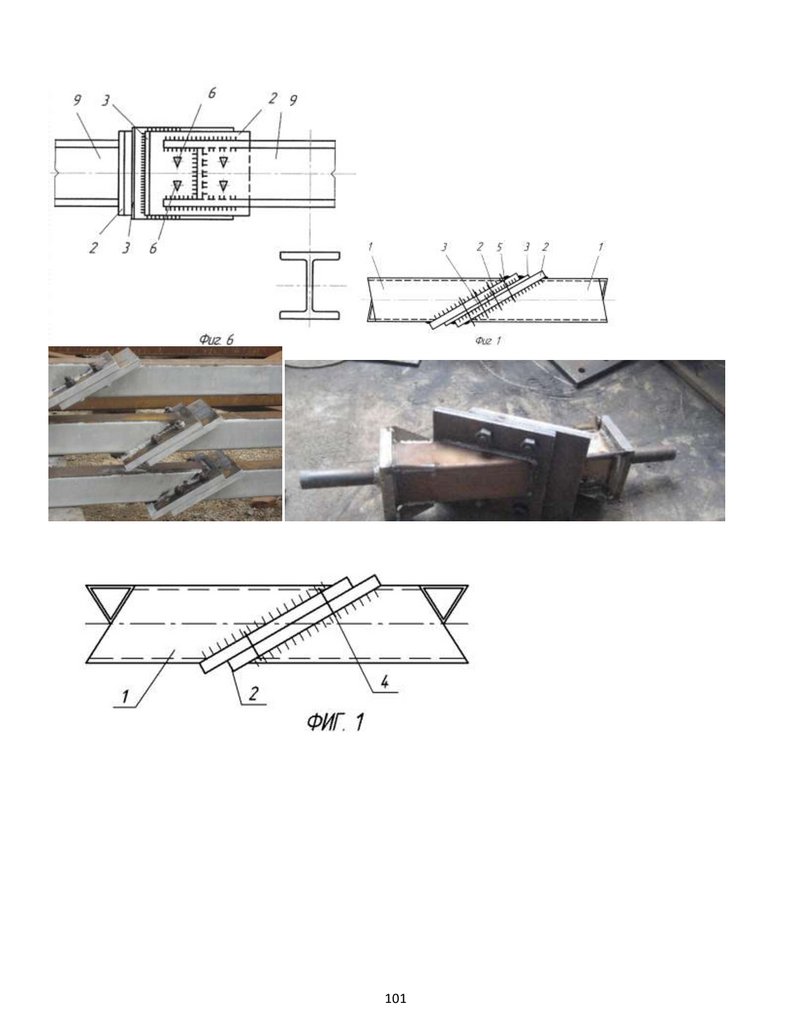

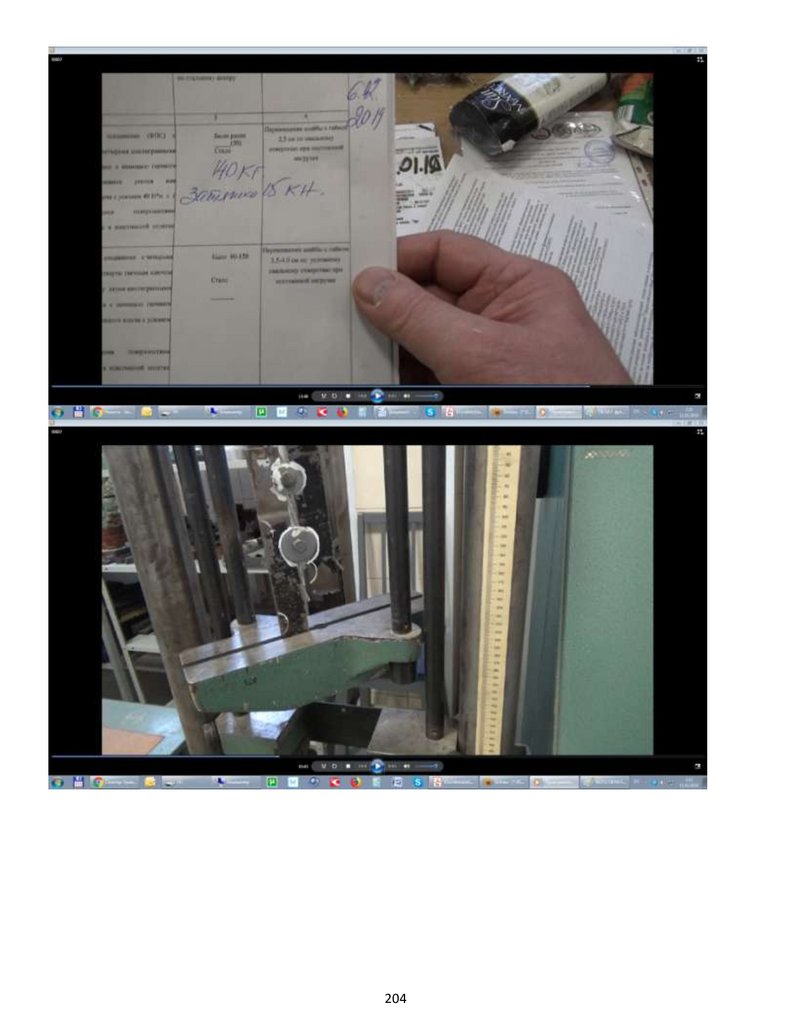

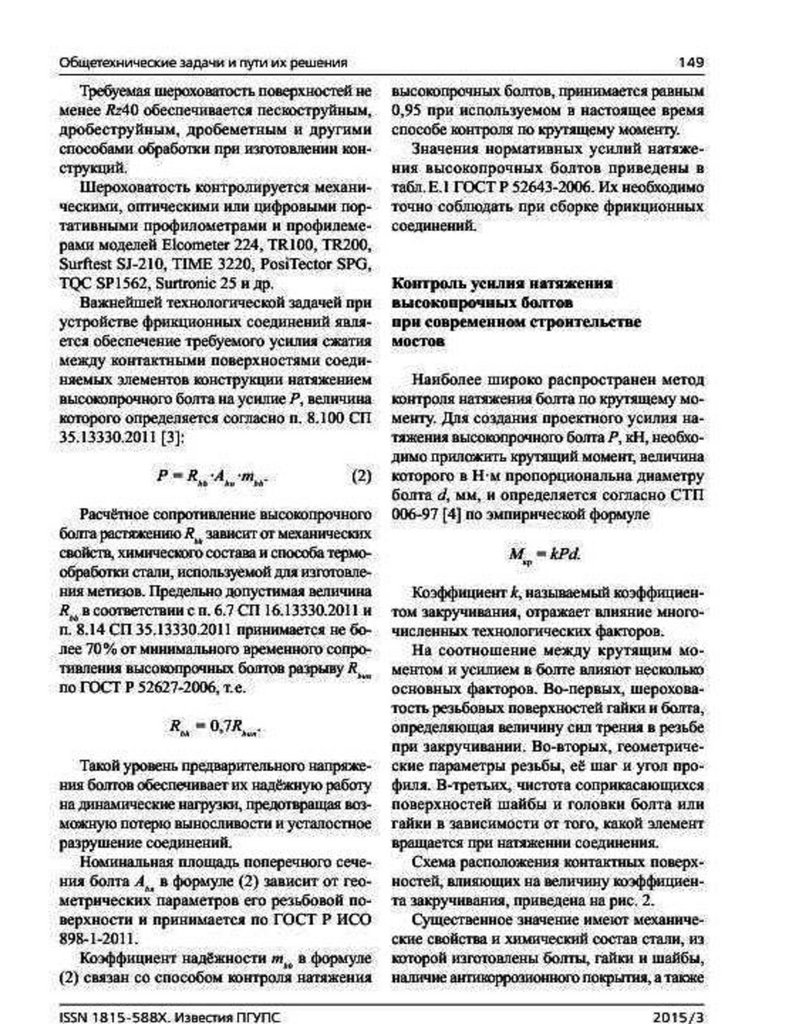

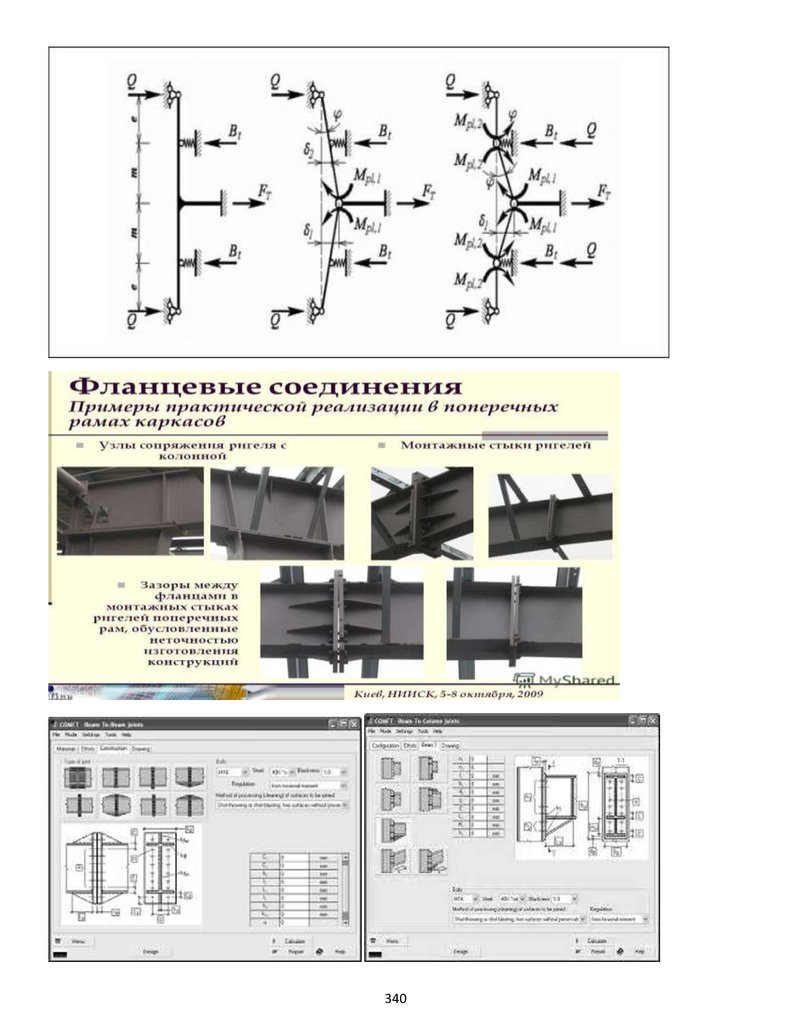

Для лабораторных испытаний были разработаны рабочие чертежи стадии КМ и КМД. Изготовление элементов конструкции и контрольная

сборка производилась в организации «Сейсмофонд» при СПб ГАСУ. Инструкция по креплению фланцев к поясу ферм предусматривала

такую последовательность производства работ:

25

26.

1.2.

3.

4.

Cобрать фланцы, обеспечив плотное примыкание фланцев и упоров друг с другом. Стянуть проектными фрикци-болтами с

пропиленным пазом, куда при монтаже и сборке забивается медный обожженный клин;

Установить в одной плоскости ,в плане и по высоте-.

Приварить фланцы на ФФПС;

Выполнить именную маркировку с ФФПС.

При лабораторных испытаниях в СПб ГАСУ , производились окончательная установка и затяжка всех высокопрочных болтов косого

антисейсмических фрикционно- демпфирующего соединения трубопроводов с надежным демпфирующим косым

соединением трубопровода с резервуаром из полиэтилена повышенно сейсмичности, путем применения демпфирующих

фрикционно – протяжном косом фланцевом соединении, с контролируемым натяжением, расположенных в длинных

овальных отверстиях, для обеспечения многокаскадного демпфирования при динамических нагрузках , преимущественно

при импульсных растягивающих нагрузках

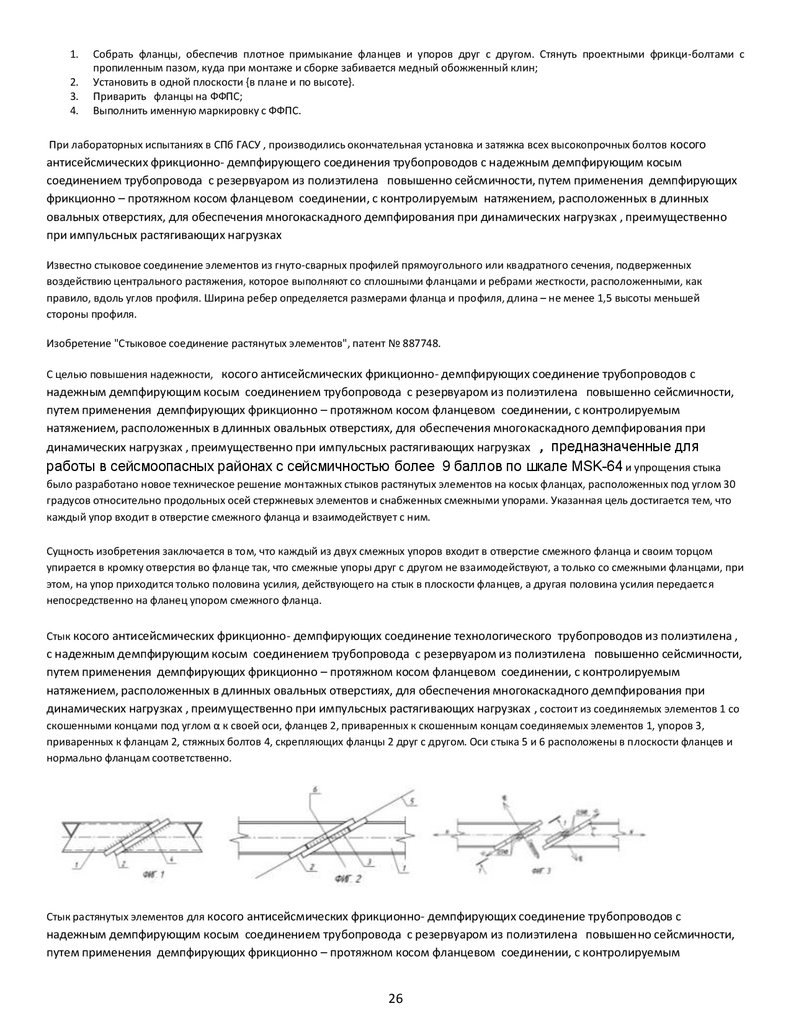

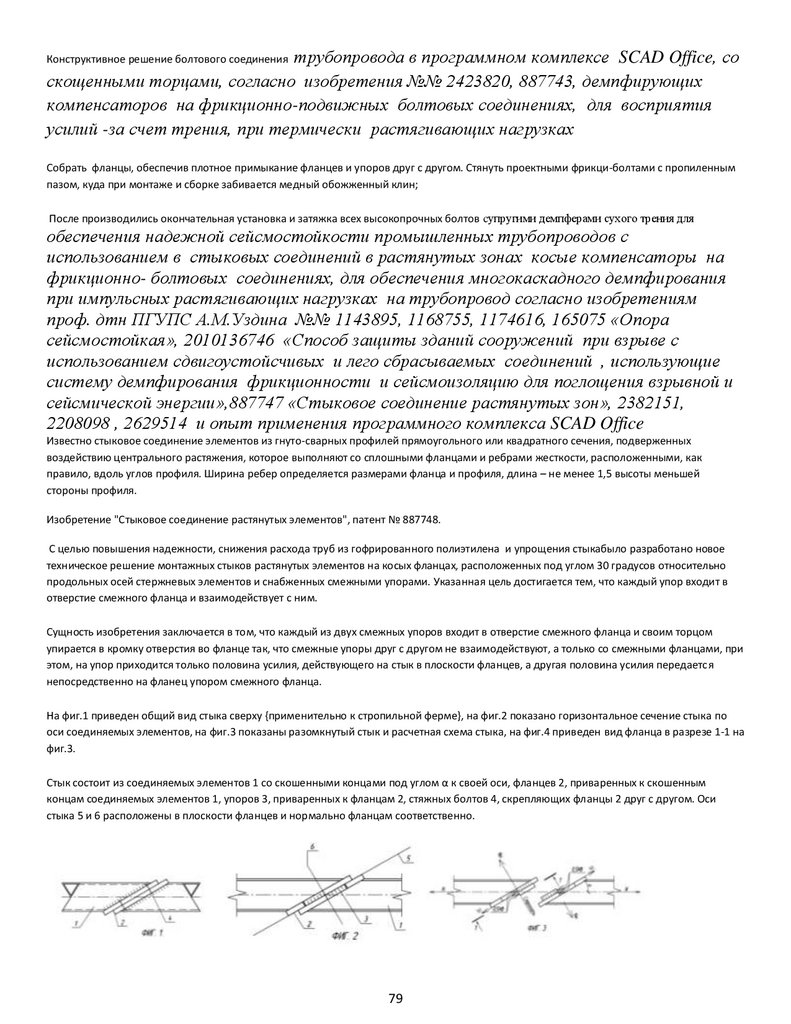

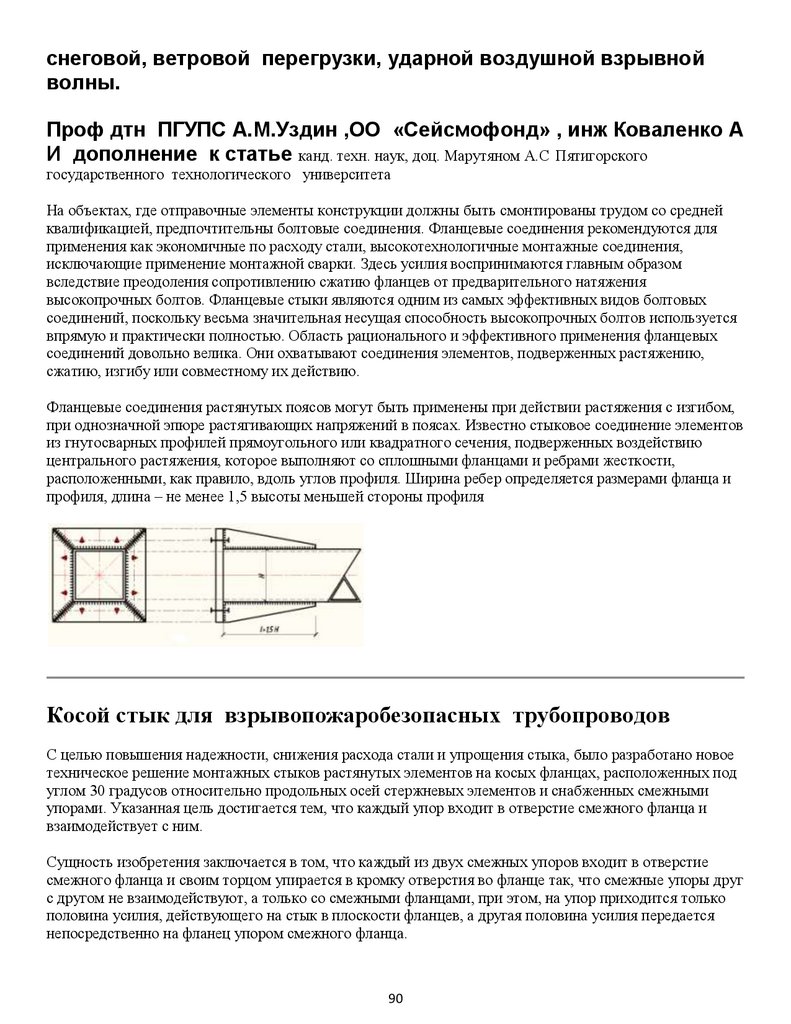

Известно стыковое соединение элементов из гнуто-сварных профилей прямоугольного или квадратного сечения, подверженных

воздействию центрального растяжения, которое выполняют со сплошными фланцами и ребрами жесткости, расположенными, как

правило, вдоль углов профиля. Ширина ребер определяется размерами фланца и профиля, длина – не менее 1,5 высоты меньшей

стороны профиля.

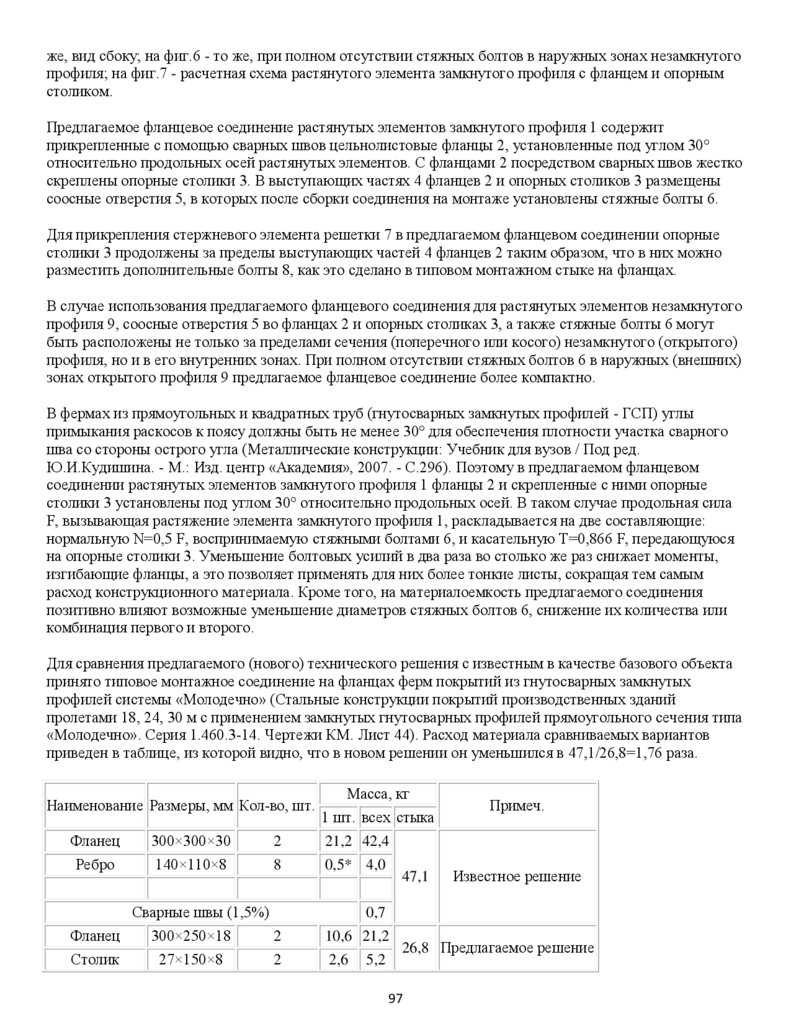

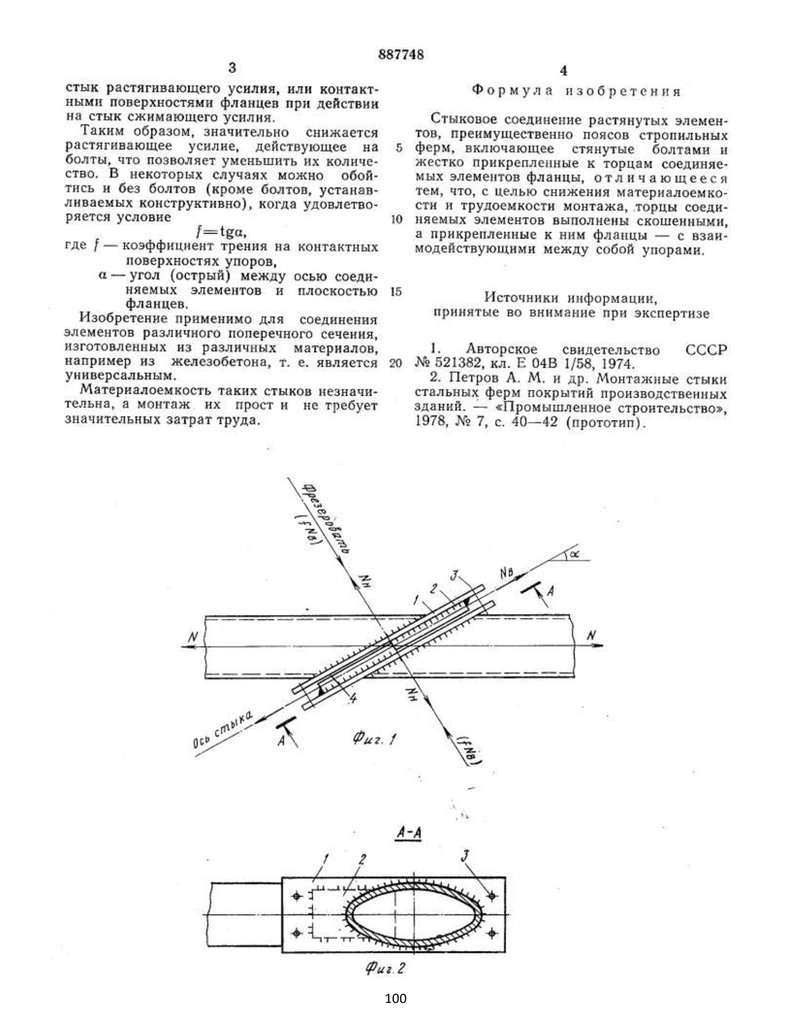

Изобретение "Стыковое соединение растянутых элементов", патент № 887748.

С целью повышения надежности, косого антисейсмических фрикционно- демпфирующих соединение трубопроводов с

надежным демпфирующим косым соединением трубопровода с резервуаром из полиэтилена повышенно сейсмичности,

путем применения демпфирующих фрикционно – протяжном косом фланцевом соединении, с контролируемым

натяжением, расположенных в длинных овальных отверстиях, для обеспечения многокаскадного демпфирования при

динамических нагрузках , преимущественно при импульсных растягивающих нагрузках , предназначенные для

работы в сейсмоопасных районах с сейсмичностью более 9 баллов по шкале MSK-64 и упрощения стыка

было разработано новое техническое решение монтажных стыков растянутых элементов на косых фланцах, расположенных под углом 30

градусов относительно продольных осей стержневых элементов и снабженных смежными упорами. Указанная цель достигается тем, что

каждый упор входит в отверстие смежного фланца и взаимодействует с ним.

Сущность изобретения заключается в том, что каждый из двух смежных упоров входит в отверстие смежного фланца и своим торцом

упирается в кромку отверстия во фланце так, что смежные упоры друг с другом не взаимодействуют, а только со смежными фланцами, при

этом, на упор приходится только половина усилия, действующего на стык в плоскости фланцев, а другая половина усилия передается

непосредственно на фланец упором смежного фланца.

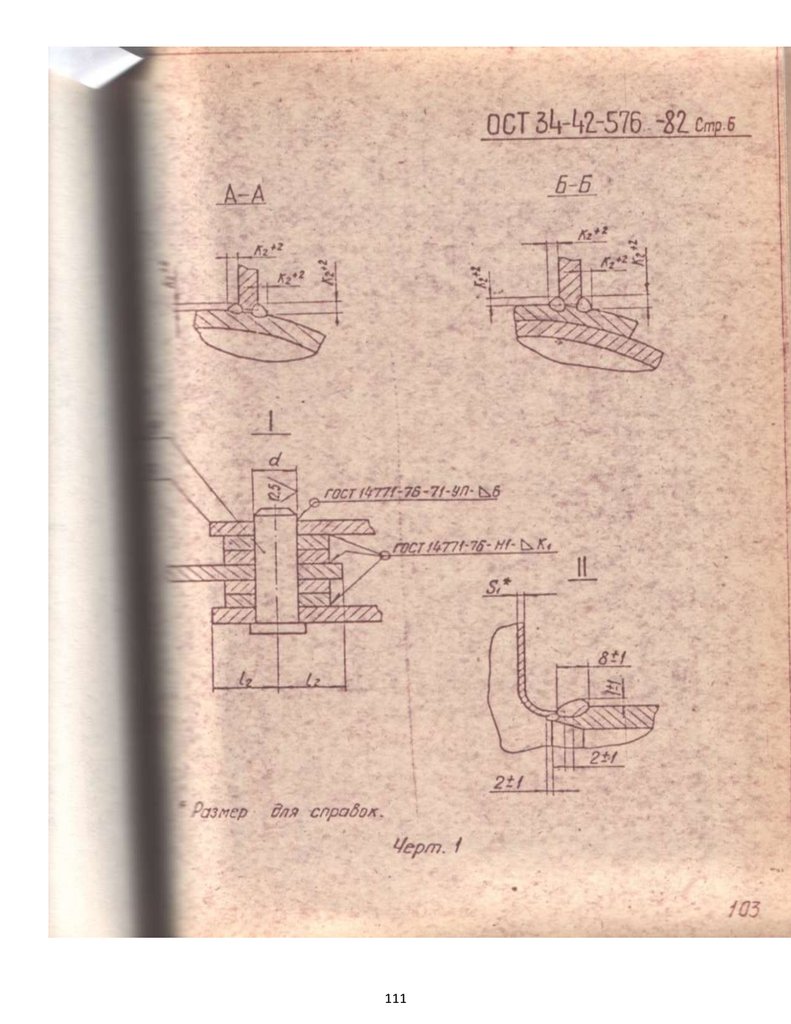

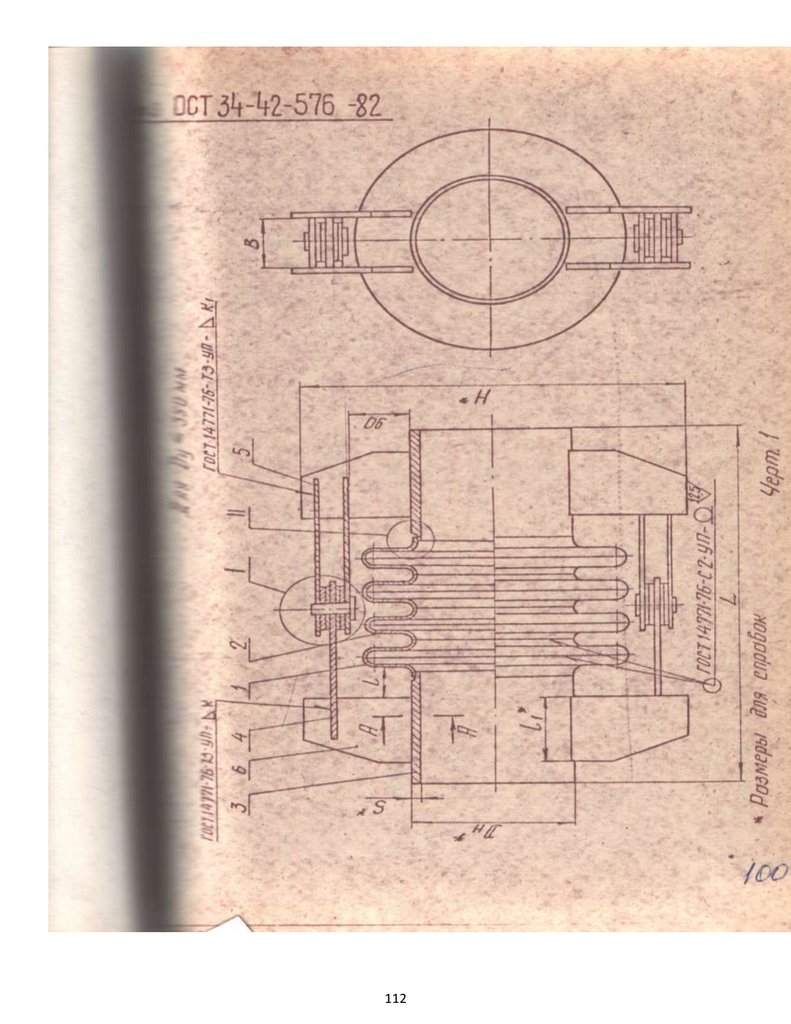

Стык косого антисейсмических фрикционно- демпфирующих соединение технологического трубопроводов из полиэтилена ,

с надежным демпфирующим косым соединением трубопровода с резервуаром из полиэтилена повышенно сейсмичности,

путем применения демпфирующих фрикционно – протяжном косом фланцевом соединении, с контролируемым

натяжением, расположенных в длинных овальных отверстиях, для обеспечения многокаскадного демпфирования при

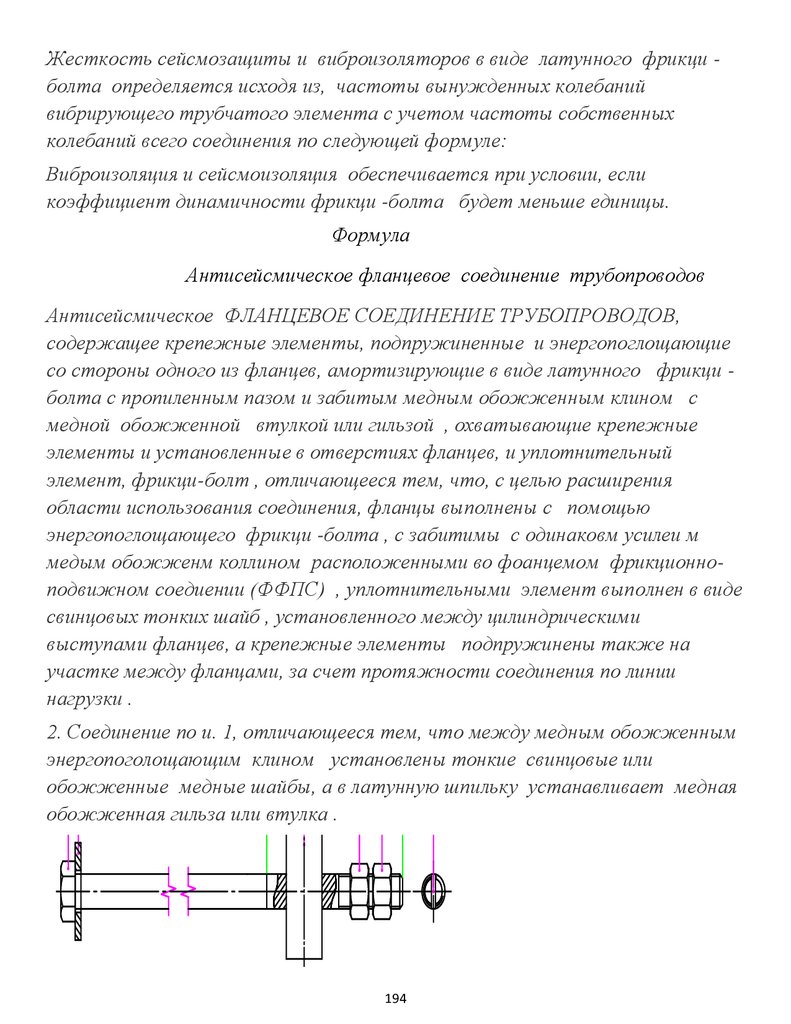

динамических нагрузках , преимущественно при импульсных растягивающих нагрузках , состоит из соединяемых элементов 1 со

скошенными концами под углом α к своей оси, фланцев 2, приваренных к скошенным концам соединяемых элементов 1, упоров 3,

приваренных к фланцам 2, стяжных болтов 4, скрепляющих фланцы 2 друг с другом. Оси стыка 5 и 6 расположены в плоскости фланцев и

нормально фланцам соответственно.

Стык растянутых элементов для косого антисейсмических фрикционно- демпфирующих соединение трубопроводов с

надежным демпфирующим косым соединением трубопровода с резервуаром из полиэтилена повышенно сейсмичности,

путем применения демпфирующих фрикционно – протяжном косом фланцевом соединении, с контролируемым

26

27.

натяжением, расположенных в длинных овальных отверстиях, для обеспечения многокаскадного демпфирования придинамических нагрузках , преимущественно при импульсных растягивающих нагрузках предназначены для работы в

сейсмоопасных районах с сейсмичностью более 9 баллов по шкале MSK-64 на косых фланцах ФПС

устраивается следующим образом.

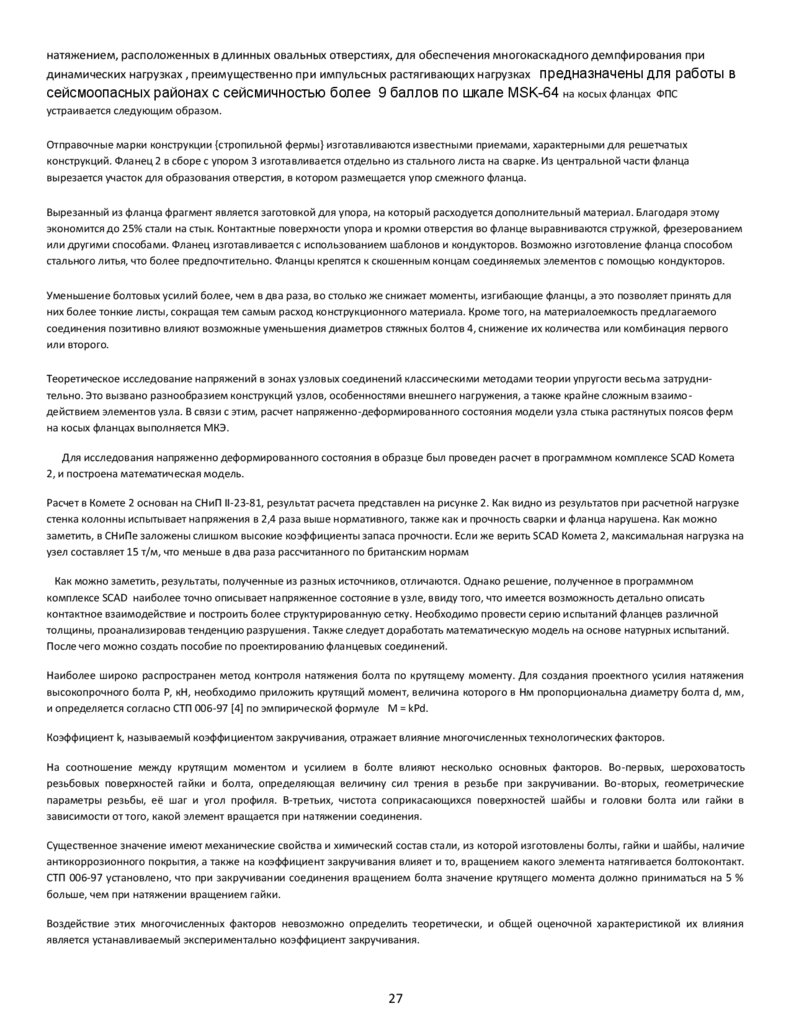

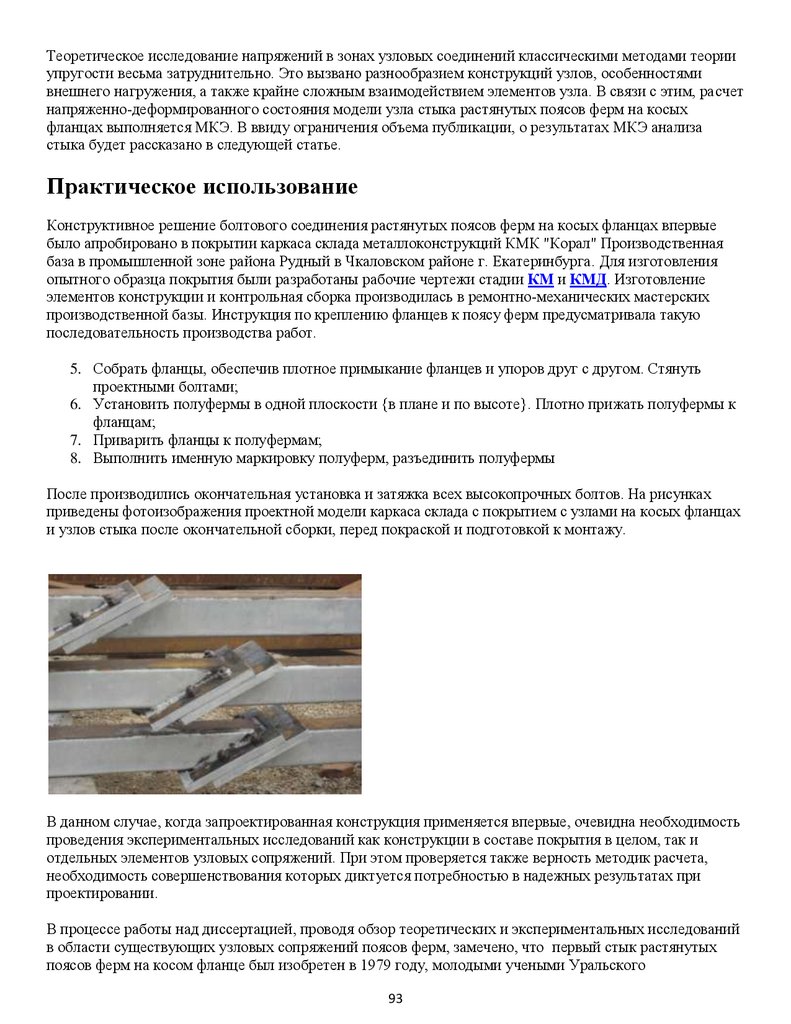

Отправочные марки конструкции ,стропильной фермы- изготавливаются известными приемами, характерными для решетчатых

конструкций. Фланец 2 в сборе с упором 3 изготавливается отдельно из стального листа на сварке. Из центральной части фланца

вырезается участок для образования отверстия, в котором размещается упор смежного фланца.

Вырезанный из фланца фрагмент является заготовкой для упора, на который расходуется дополнительный материал. Благодаря этому

экономится до 25% стали на стык. Контактные поверхности упора и кромки отверстия во фланце выравниваются стружкой, фрезерованием

или другими способами. Фланец изготавливается с использованием шаблонов и кондукторов. Возможно изготовление фланца способом

стального литья, что более предпочтительно. Фланцы крепятся к скошенным концам соединяемых элементов с помощью кондукторов.

Уменьшение болтовых усилий более, чем в два раза, во столько же снижает моменты, изгибающие фланцы, а это позволяет принять для

них более тонкие листы, сокращая тем самым расход конструкционного материала. Кроме того, на материалоемкость предлагаемого

соединения позитивно влияют возможные уменьшения диаметров стяжных болтов 4, снижение их количества или комбинация первого

или второго.

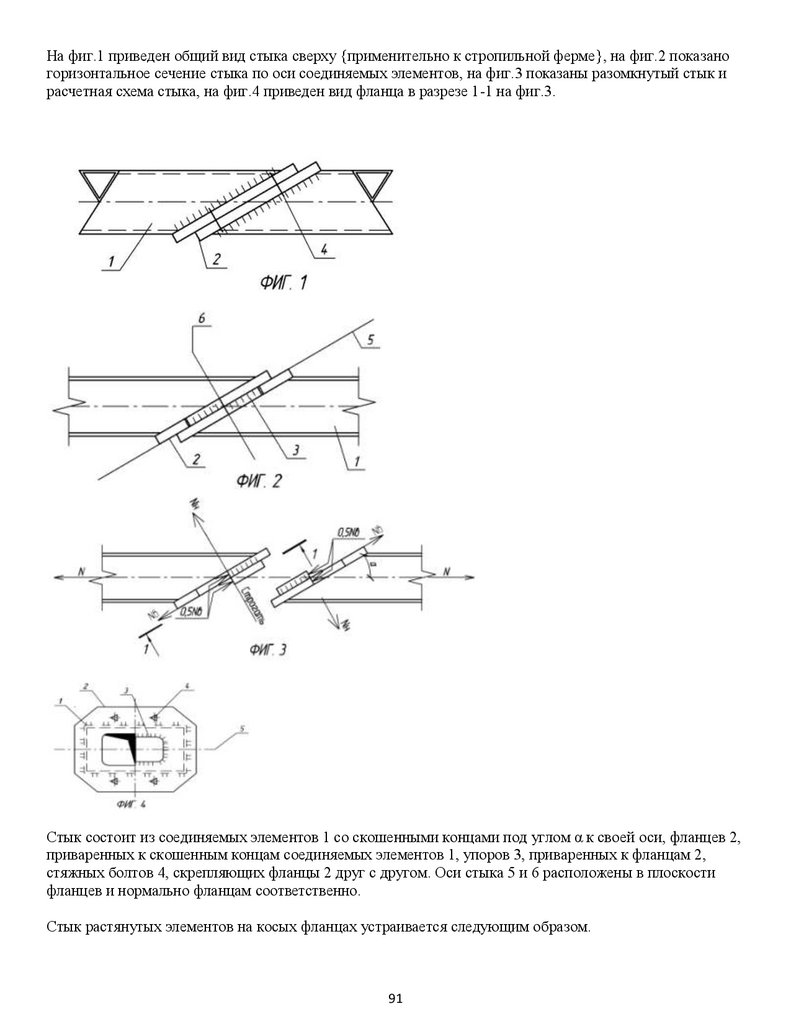

Теоретическое исследование напряжений в зонах узловых соединений классическими методами теории упругости весьма затруднительно. Это вызвано разнообразием конструкций узлов, особенностями внешнего нагружения, а также крайне сложным взаимодействием элементов узла. В связи с этим, расчет напряженно-деформированного состояния модели узла стыка растянутых поясов ферм

на косых фланцах выполняется МКЭ.

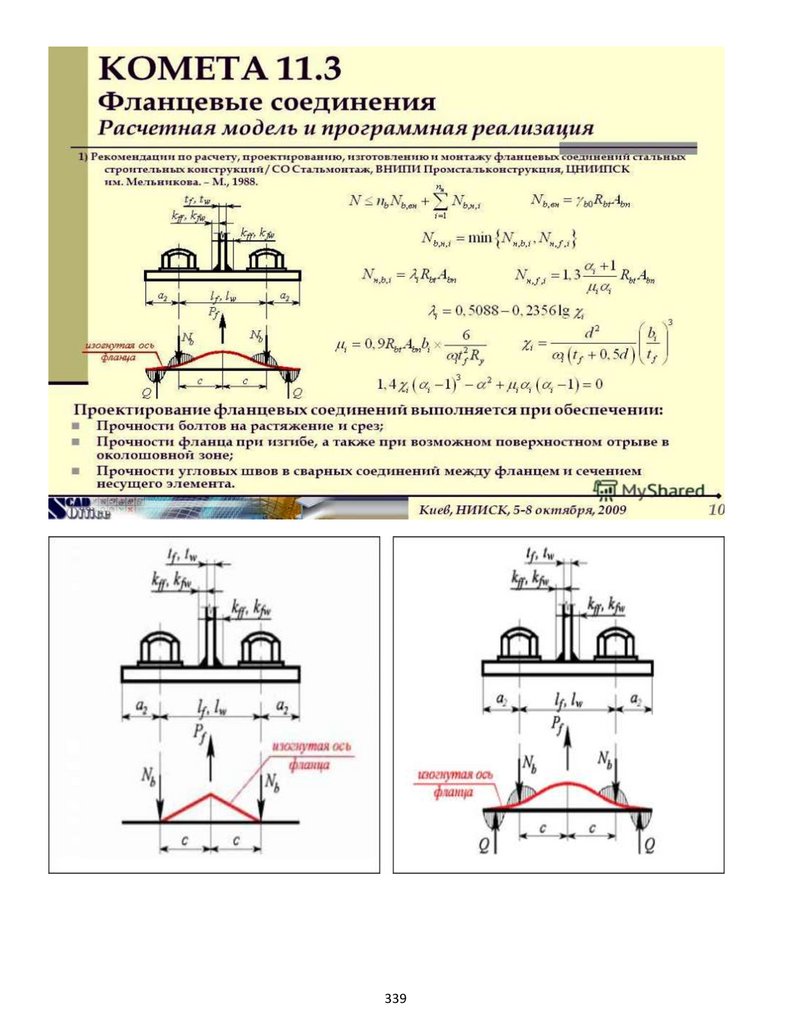

Для исследования напряженно деформированного состояния в образце был проведен расчет в программном комплексе SCAD Комета

2, и построена математическая модель.

Расчет в Комете 2 основан на СНиП II-23-81, результат расчета представлен на рисунке 2. Как видно из результатов при расчетной нагрузке

стенка колонны испытывает напряжения в 2,4 раза выше нормативного, также как и прочность сварки и фланца нарушена. Как можно

заметить, в СНиПе заложены слишком высокие коэффициенты запаса прочности. Если же верить SCAD Комета 2, максимальная нагрузка на

узел составляет 15 т/м, что меньше в два раза рассчитанного по британским нормам

Как можно заметить, результаты, полученные из разных источников, отличаются. Однако решение, полученное в программном

комплексе SCAD наиболее точно описывает напряженное состояние в узле, ввиду того, что имеется возможность детально описать

контактное взаимодействие и построить более структурированную сетку. Необходимо провести серию испытаний фланцев различной

толщины, проанализировав тенденцию разрушения. Также следует доработать математическую модель на основе натурных испытаний.

После чего можно создать пособие по проектированию фланцевых соединений.

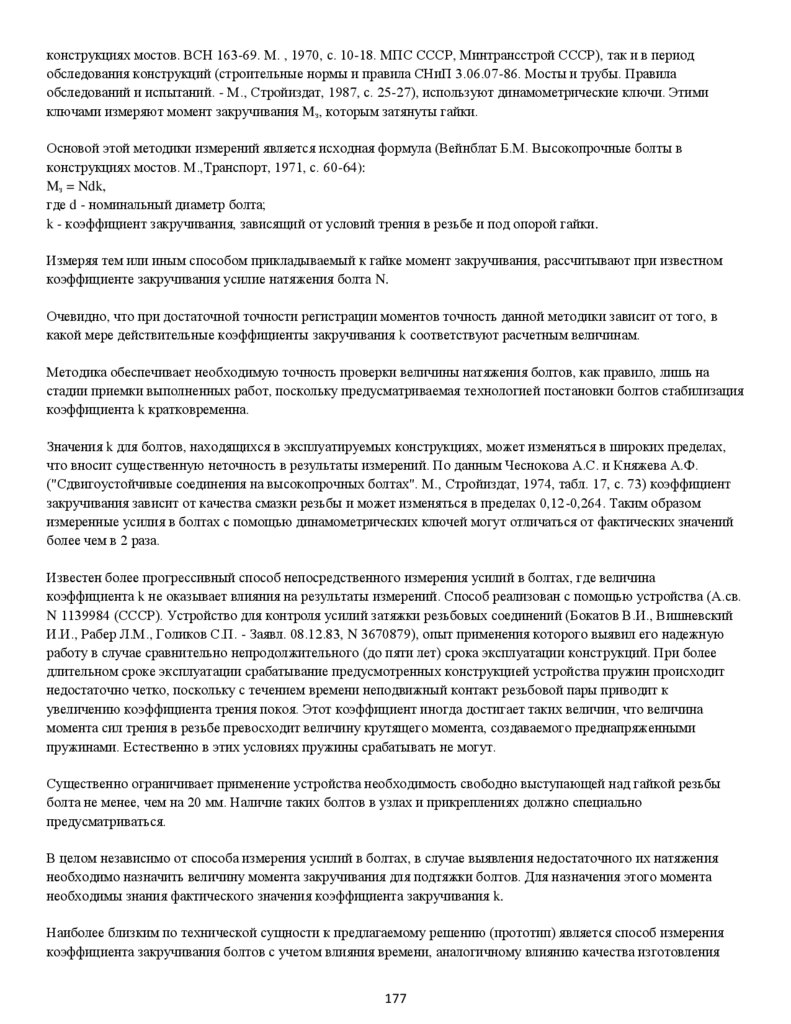

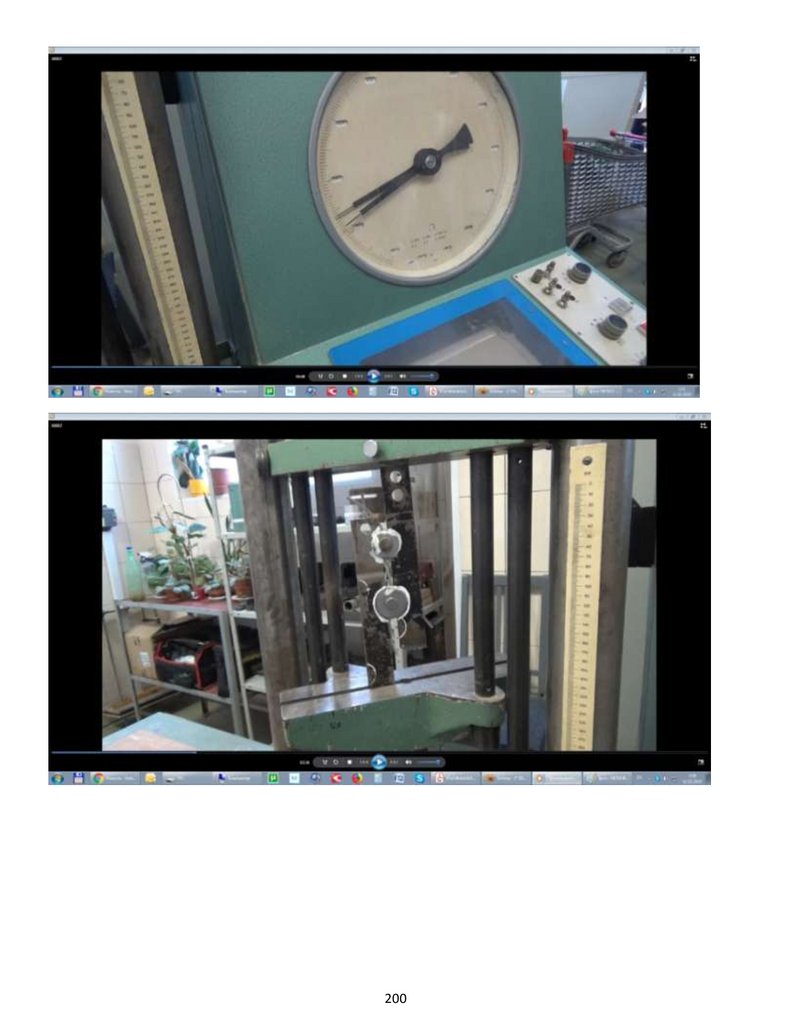

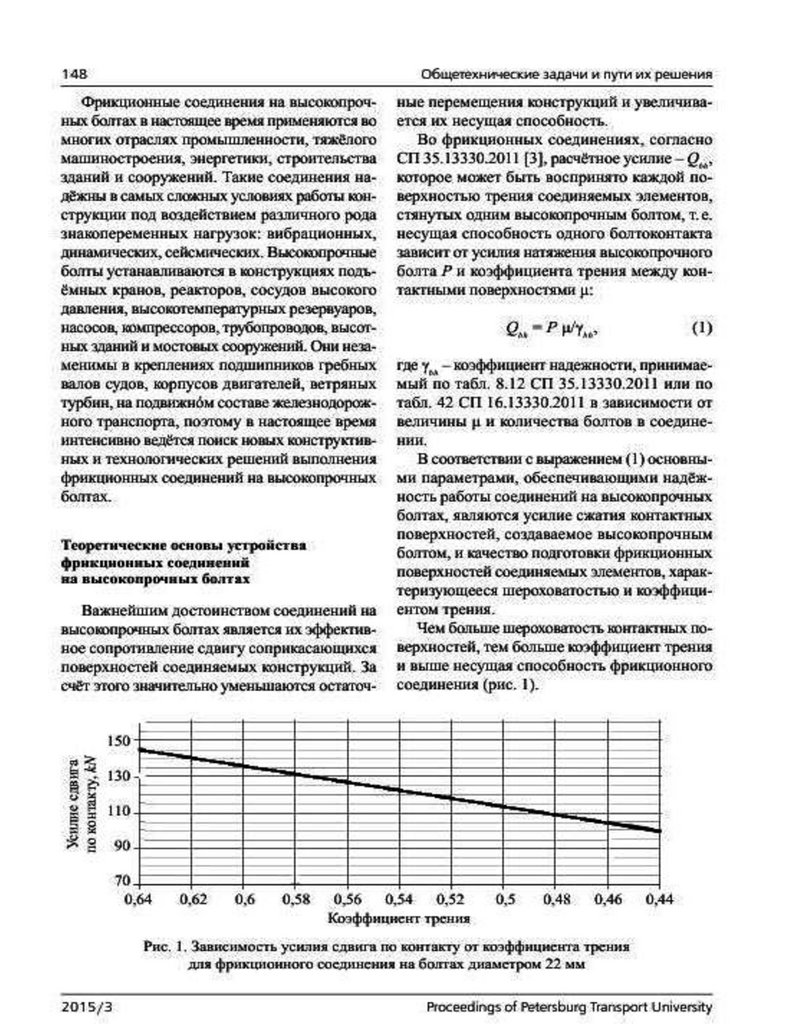

Наиболее широко распространен метод контроля натяжения болта по крутящему моменту. Для создания проектного усилия натяжения

высокопрочного болта Р, кН, необходимо приложить крутящий момент, величина которого в Нм пропорциональна диаметру болта d, мм,

и определяется согласно СТП 006-97 *4+ по эмпирической формуле М = kPd.

Коэффициент k, называемый коэффициентом закручивания, отражает влияние многочисленных технологических факторов.

На соотношение между крутящим моментом и усилием в болте влияют несколько основных факторов. Во-первых, шероховатость

резьбовых поверхностей гайки и болта, определяющая величину сил трения в резьбе при закручивании. Во-вторых, геометрические

параметры резьбы, её шаг и угол профиля. В-третьих, чистота соприкасающихся поверхностей шайбы и головки болта или гайки в

зависимости от того, какой элемент вращается при натяжении соединения.

Существенное значение имеют механические свойства и химический состав стали, из которой изготовлены болты, гайки и шайбы, наличие

антикоррозионного покрытия, а также на коэффициент закручивания влияет и то, вращением какого элемента натягивается болтоконтакт.

СТП 006-97 установлено, что при закручивании соединения вращением болта значение крутящего момента должно приниматься на 5 %

больше, чем при натяжении вращением гайки.

Воздействие этих многочисленных факторов невозможно определить теоретически, и общей оценочной характеристикой их влияния

является устанавливаемый экспериментально коэффициент закручивания.

27

28.

Для высокопрочных болтов, выпускаемых Воронежским, Улан-Удэнским и Курганским мостовыми заводами по ГОСТ Р 52643... 52646-2006значения Р и М для болтов различного диаметра приведены в табл. 2 СТП 006-97. При этом коэффициент закручивания k принят равным

0,175.

В настоящее время для фрикционных соединений применяются метизы, изготовленные в разных странах, на разных заводах, по разным

технологиям и стандартам. Допущены к использованию высокопрочные метизы с антикоррозионным покрытием: кадмиро-ванием,

цинкованием, омеднением и другим. В этих условиях фактическое значение коэффициента закручивания может существенно отличаться

от нормативных значений, и его необходимо контролировать для каждой партии комплектуемых высокопрочных метизов при входном

контроле на строительной площадке по методике, приведённой в приложении Е ГОСТ Р 52643 и в приложении А СТП 006-97.

Допустимые значения коэффициента закручивания в соответствии с требованиями п. 3.11 ГОСТ Р 52643 должны быть в пределах 0,14-0,2

для метизов без защитного покрытия и 0,11-0,2 - для метизов с покрытием. Погрешность оценки коэффициента закручивания не должна

превышать 0,01.

Для определения коэффициента закручивания используют испытательное оборудование, позволяющее одновременно измерять

приложенный к гайке крутящий момент и возникающее в теле болта усилие натяжения с погрешностью, не превышающей 1 %.

При этом применяются измерительные приборы, основанные на различных принципах регистрации контролируемых характеристик. В

качестве такого оборудования в настоящее время используют динамометрические установки типа ДКП-1, УТБ-40, GVK-14m и другие.

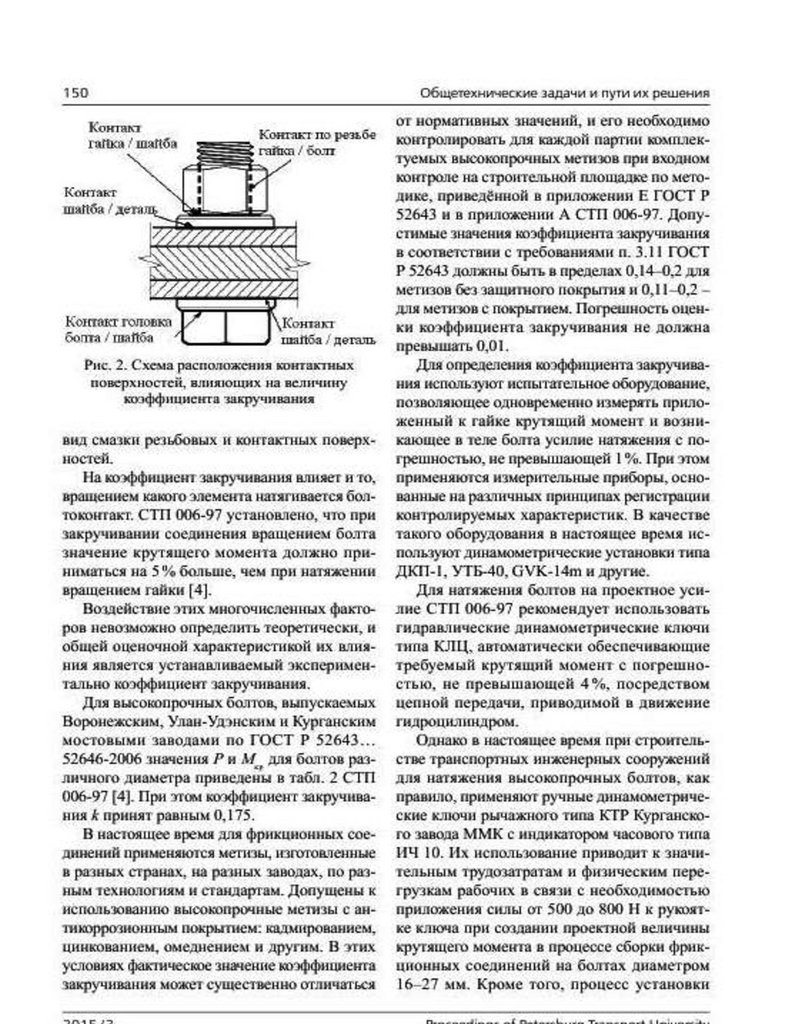

Для натяжения болтов на проектное усилие СТП 006-97 рекомендует использовать гидравлические динамометрические ключи типа КЛЦ,

автоматически обеспечивающие требуемый крутящий момент с погрешностью, не превышающей 4 %, посредством цепной передачи,

приводимой в движение гидроцилиндром.

Однако в настоящее время при строительстве транспортных инженерных сооружений для натяжения высокопрочных болтов, как правило,

применяют ручные динамометрические ключи рычажного типа КТР Курганского завода ММК с индикатором часового типа ИЧ 10. Их

использование приводит к значительным трудозатратам и физическим перегрузкам рабочих в связи с необходимостью приложения силы

от 500 до 800 Н к рукоятке ключа при создании проектной величины крутящего момента в процессе сборки фрикционных соединений на

болтах диаметром 16-27 мм.

Кроме того, процесс установки высокопрочных болтов ключами КТР значительно удлиняется из-за необходимости постоянно каждые 4 ч

беспрерывной работы и не менее двух раз за смену контролировать исправность ключей их тарировкой способом подвески контрольного

груза.

Тарирование ключей КЛЦ проводится реже: непосредственно перед их первым применением, после натяжения 1000 и 2000 болтов и

затем каждый раз после натяжения 5000 болтов либо в случае замены таких составных элементов ключа, как гидроцилиндр или цепной

барабан.

При использовании гидравлических ключей упрощается контроль величины крутящего момента, который осуществляется по манометрам,

а специальный механизм в конструкции ключа предотвращает чрезмерное натяжение болта.

Стоит отметить, что затяжка болтов должна происходить плавно, без рывков. Это практически невозможно обеспечить, используя ручные

динамометрические ключи с длинной рукояткой, осложняющей затяжку болтов при сборке металлоконструкций в стеснённых условиях.

Гидравлические ключи типа КЛЦ обеспечивают плавную затяжку высокопрочных болтов в ограниченном пространстве благодаря

меньшим размерам и противомоментным упорам.

В настоящее время организация в мире разработаны различные модификации гидравлических динамометрических ключей: серии SDW (2

SDW), SDU (05SDU, 10SDU, 20SDU), TS (TS-07, TS-1), TWH-N (TWH27N) и других SDW.

Все модели имеют малогабаритное исполнение, предназначены для работы в труднодоступных местах с ограниченным доступом и

обеспечивают снижение трудоёмкости работ по устройству фрикционных соединений.

Для обеспечения требуемой точности измерений необходимо выполнять тарировку оборудования.

Тарировку силоизмерительных устройств контроля натяжения болта в динамометрических установках выполняют на разрывной

испытательной машине с построением тарировочного графика в координатах: усилие натяжения болта в кН (тс) - показание динамометра.

Тарировку механических динамометрических ключей типа КМШ-1400 и КПТР-150 производят с помощью грузов, подвешиваемых на

свободном конце рукоятки горизонтально закреплённого ключа. По результатам тарировки строится тарировочный график в координатах: крутящий момент в Нм - показания регистрирующего измерительного прибора ключа.

28

29.

Тарировать гидравлические динамометрические ключи типа КЛЦ-110, КЛЦ-160 и других можно с использованием тарировочногоустройства типа УТ-1, конструкция и принцип работы которого описаны в СТП 006-97, приложение К.

При использовании динамометрических ключей возникает проблема прокручивания болтов при затяжке гаек, особенно обостряющаяся

при применении высокопрочного крепежа, изготовленного по ГОСТ Р 52643-52646.

По данным «НИИ Мостов и дефектоскопии» установлено, что закрученные гайковёртом болты при дотягивании их динамометричес-кими

ключами до расчётного усилия прокручиваются в 50 % случаев. Причина прокручивания заключается в недостаточной шерохо-ватости

контактных поверхностей головки болта и шайбы, подкладываемой под неё.

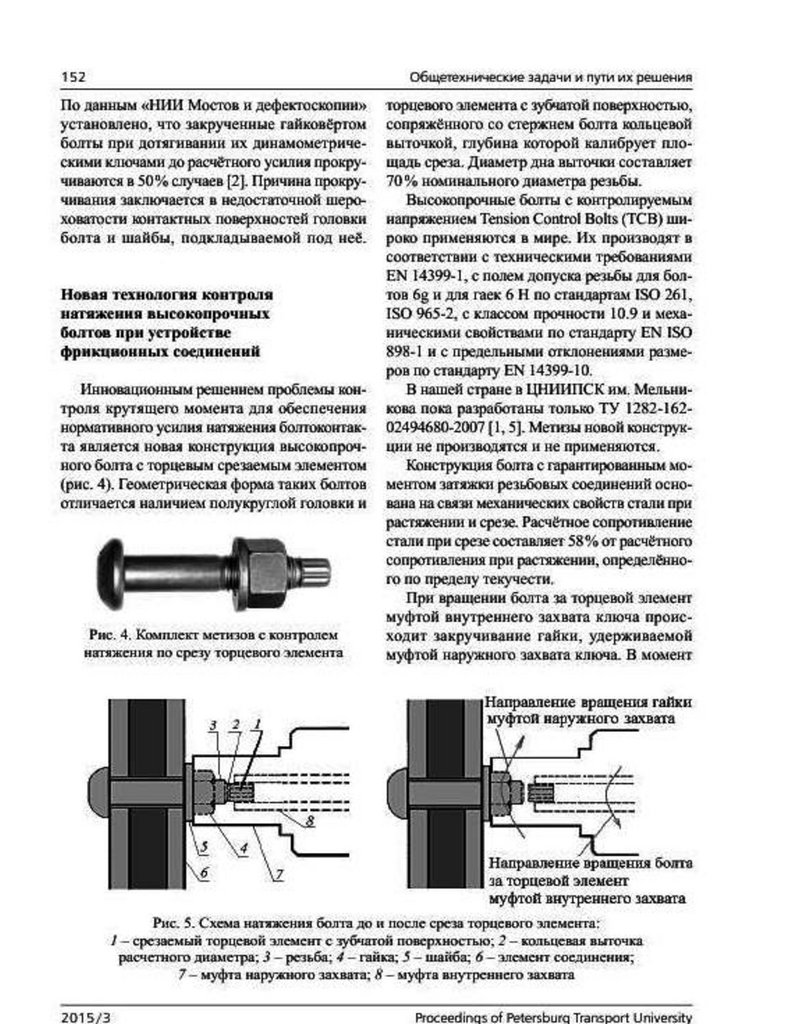

Инновационным решением проблемы контроля крутящего момента для обеспечения нормативного усилия натяжения болтоконтакта

является новая конструкция высокопрочного болта с торцевым срезаемым элементом. Геометрическая форма таких болтов отличается

наличием полукруглой головки и торцевого элемента с зубчатой поверхностью, сопряжённого со стержнем болта кольцевой выточкой,

глубина которой калибрует площадь среза. Диаметр дна выточки составляет 70 % номинального диаметра резьбы.

Высокопрочные болты с контролируемым напряжением Tension Control Bolts (TCB) широко применяются в мире. Их производят в

соответствии с техническими требованиями EN 14399-1, с полем допуска резьбы для болтов 6g и для гаек 6 Н по стандартам ISO 261, ISO

965-2, с классом прочности 10.9 и механическими свойствами по стандарту EN ISO 898-1и с предельными отклонениями размеров по

стандарту EN 14399-10.

В ЦНИИПСК им. Мельникова пока разработаны только ТУ 1282-16202494680-2007. Метизы новой конструкции не производятся и не

применяются.

Конструкция болта с гарантированным моментом затяжки резьбовых соединений основана на связи механических свойств стали при

растяжении и срезе. Расчётное сопротивление стали при срезе составляет 58 % от расчётного сопротивления при растяжении,

определённого по пределу текучести.

При вращении болта за торцевой элемент муфтой внутреннего захвата ключа происходит закручивание гайки, удерживаемой муфтой

наружного захвата ключа. В момент достижения необходимого усилия натяжения болта торцевой элемент срезается по сечению,

имеющему строго определённый расчётом диаметр.

Для сборки фрикционных соединений на высокопрочных метизах с контролем натяжения по срезу торцевого элемента применяют ключи

специальной конструкции.

Заключение, выводы и рекомендации. Применение болтов с контролируемым натяжением срезом торцевого элемента увеличит

производительность работ по сборке фрикционных соединений.

Устойчивая связь между прочностью стали на срез и на растяжение Rs = 0,58Ry позволяет сделать вывод о надёжности такого способа

натяжения высокопрочных болтов для опор трубопроводов.

Такая технология натяжения болтов может исключить трудоёмкую и непроизводительную операцию тарировки динамометрических

ключей, необходимость в которой вообще исчезает.

Конструкция ключей для установки болтов с контролем натяжения по срезу торцевого элемента не создаёт внешнего крутящего момента в

процессе натяжения. В результате ключи не требуют упоров и имеют небольшие размеры.

Механизм ключей обеспечивает плавное закручивание вращением болта до момента среза концевого элемента, соответствующего

достижению проектного усилия натяжения болта. При этом сборку фрикционных соединений можно производить с одной стороны

конструкции.

Головку болта можно делать не шестигранной, а округлой, что упростит форму штампов для ее формирования в процессе изготовления

болтов и устранит различие во внешнем виде болтового и заклепочного соединения.

Применение болтов новой конструкции значительно снизит трудоёмкость операции устройства фрикционных соединений, сделает её

технологичной и высокопроизводительной.

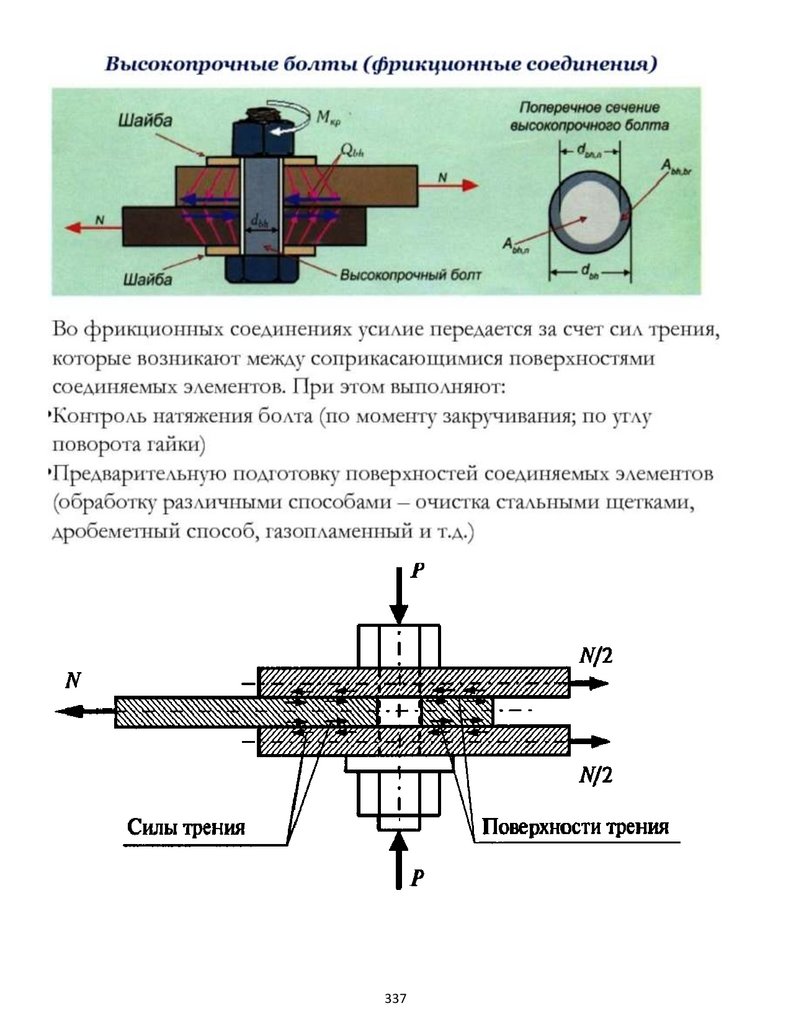

Фрикционные или сдвигоустойчивые соединения — это соединения, в которых внешние усилия воспринимаются вследствие

сопротивления сил трения, возникающих по контактным плоскостям соединяемых элементов от предварительного натяжения болтов.

Натяжение болта должно быть максимально большим, что достигается упрочнением стали, из которой они изготовляются, путем

термической обработки.

29

30.

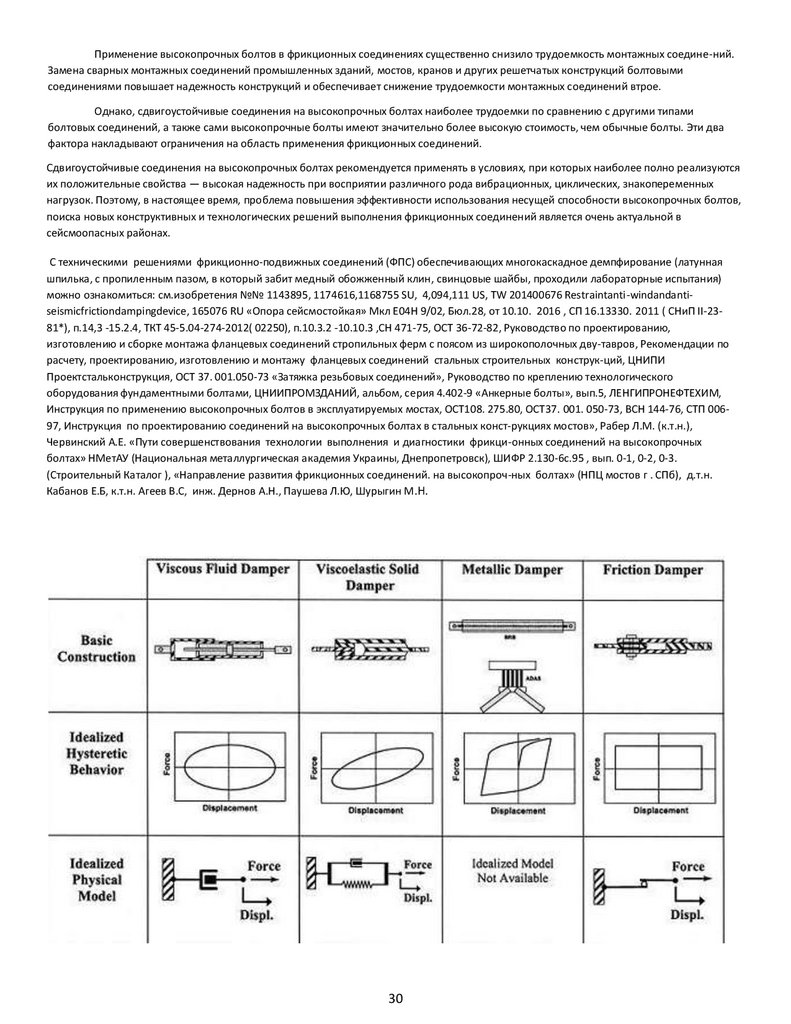

Применение высокопрочных болтов в фрикционных соединениях существенно снизило трудоемкость монтажных соедине-ний.Замена сварных монтажных соединений промышленных зданий, мостов, кранов и других решетчатых конструкций болтовыми

соединениями повышает надежность конструкций и обеспечивает снижение трудоемкости монтажных соединений втрое.

Однако, сдвигоустойчивые соединения на высокопрочных болтах наиболее трудоемки по сравнению с другими типами

болтовых соединений, а также сами высокопрочные болты имеют значительно более высокую стоимость, чем обычные болты. Эти два

фактора накладывают ограничения на область применения фрикционных соединений.

Сдвигоустойчивые соединения на высокопрочных болтах рекомендуется применять в условиях, при которых наиболее полно реализуются

их положительные свойства — высокая надежность при восприятии различного рода вибрационных, циклических, знакопеременных

нагрузок. Поэтому, в настоящее время, проблема повышения эффективности использования несущей способности высокопрочных болтов,

поиска новых конструктивных и технологических решений выполнения фрикционных соединений является очень актуальной в

сейсмоопасных районах.

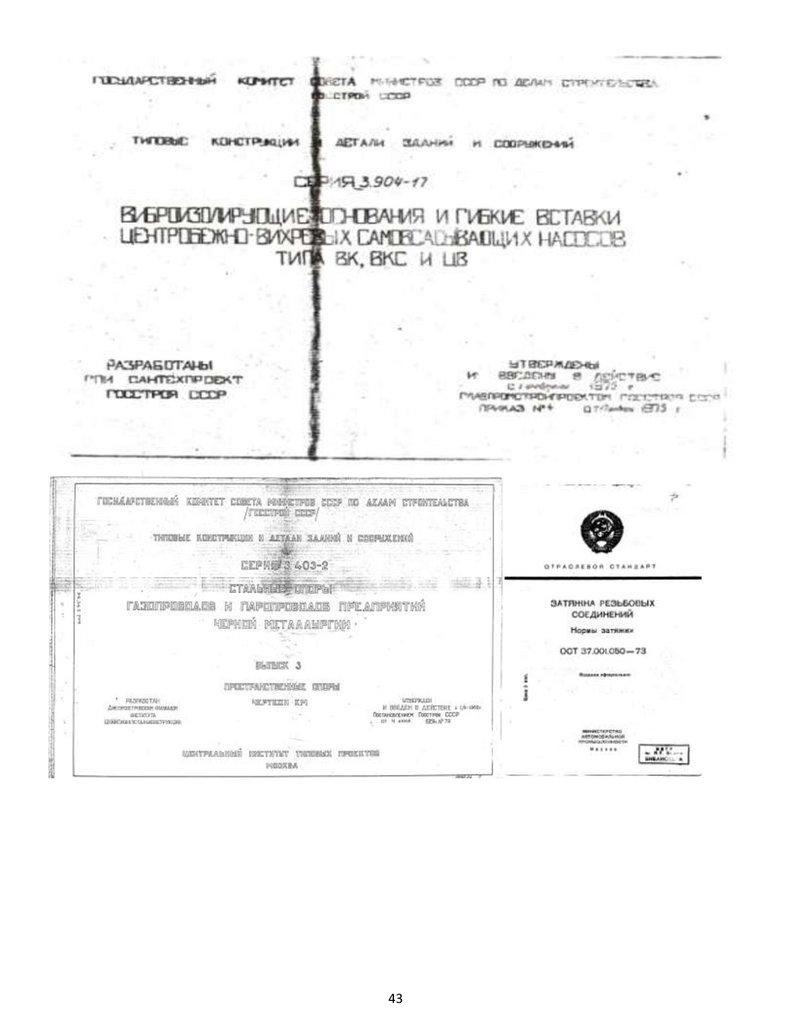

С техническими решениями фрикционно-подвижных соединений (ФПС) обеспечивающих многокаскадное демпфирование (латунная

шпилька, с пропиленным пазом, в который забит медный обожженный клин, свинцовые шайбы, проходили лабораторные испытания)

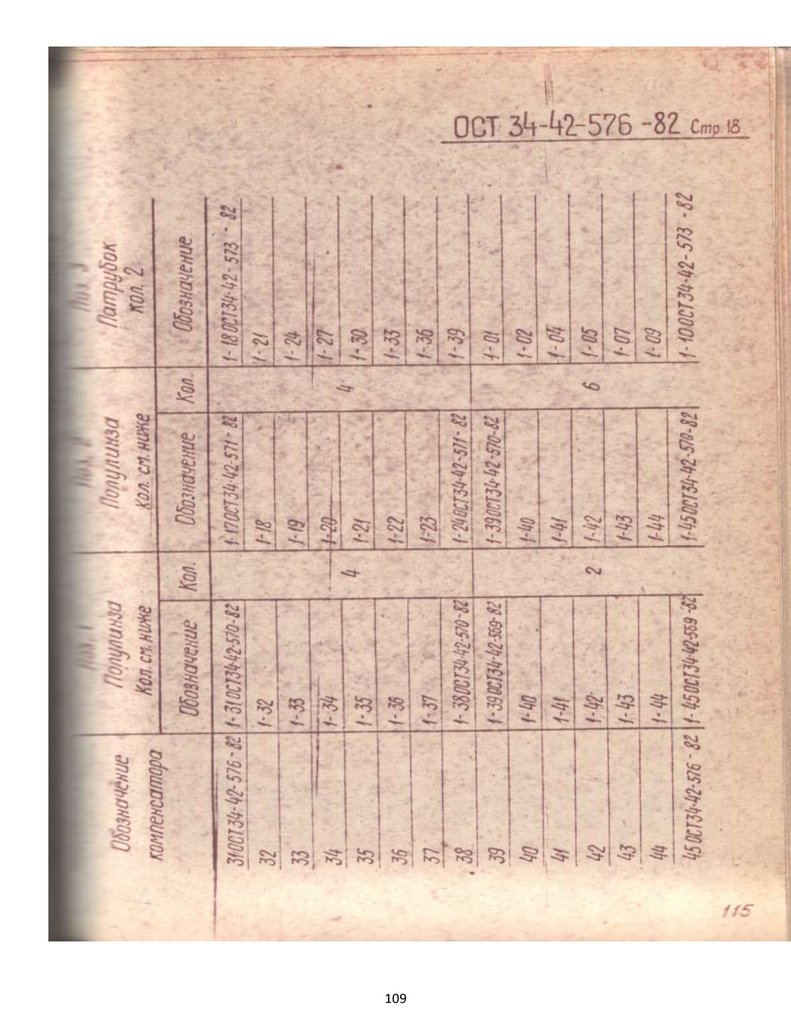

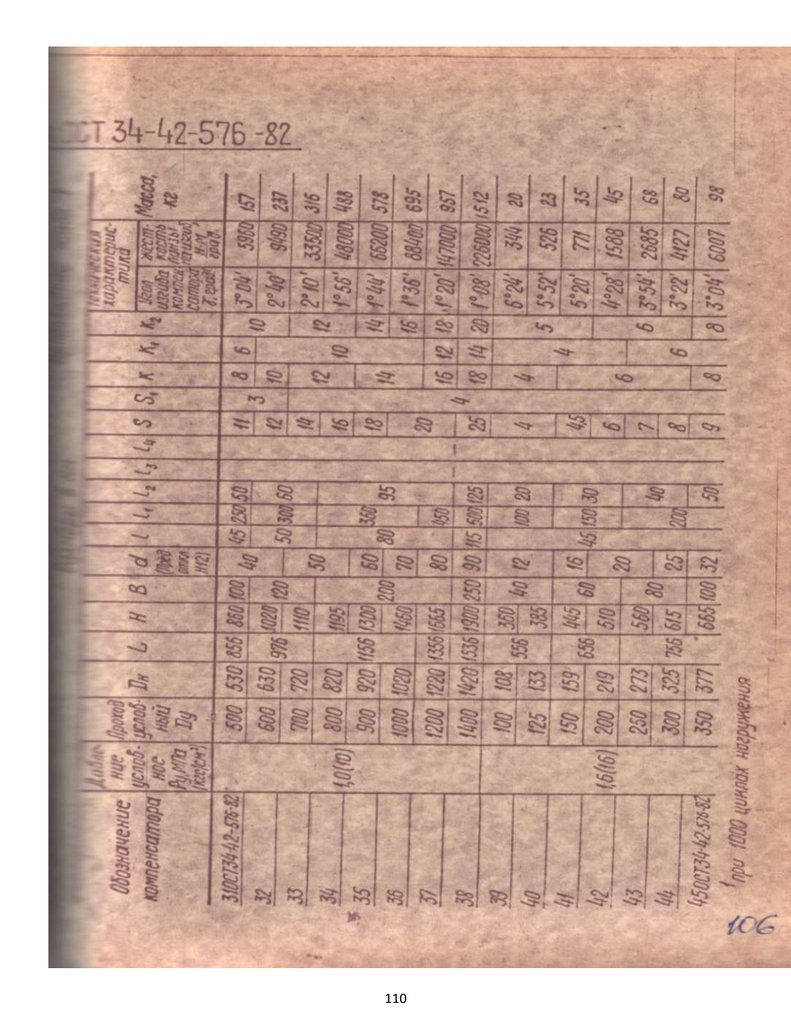

можно ознакомиться: см.изобретения №№ 1143895, 1174616,1168755 SU, 4,094,111 US, TW 201400676 Restraintanti-windandantiseismicfrictiondampingdevice, 165076 RU «Опора сейсмостойкая» Мкл E04H 9/02, Бюл.28, от 10.10. 2016 , СП 16.13330. 2011 ( СНиП II-2381*), п.14,3 -15.2.4, ТКТ 45-5.04-274-2012( 02250), п.10.3.2 -10.10.3 ,СН 471-75, ОСТ 36-72-82, Руководство по проектированию,

изготовлению и сборке монтажа фланцевых соединений стропильных ферм с поясом из широкополочных дву-тавров, Рекомендации по

расчету, проектированию, изготовлению и монтажу фланцевых соединений стальных строительных конструк-ций, ЦНИПИ

Проектстальконструкция, ОСТ 37. 001.050-73 «Затяжка резьбовых соединений», Руководство по креплению технологического

оборудования фундаментными болтами, ЦНИИПРОМЗДАНИЙ, альбом, серия 4.402-9 «Анкерные болты», вып.5, ЛЕНГИПРОНЕФТЕХИМ,

Инструкция по применению высокопрочных болтов в эксплуатируемых мостах, ОСТ108. 275.80, ОСТ37. 001. 050-73, ВСН 144-76, СТП 00697, Инструкция по проектированию соединений на высокопрочных болтах в стальных конст-рукциях мостов», Рабер Л.М. (к.т.н.),

Червинский А.Е. «Пути совершенствования технологии выполнения и диагностики фрикци-онных соединений на высокопрочных

болтах» НМетАУ (Национальная металлургическая академия Украины, Днепропетровск), ШИФР 2.130-6с.95 , вып. 0-1, 0-2, 0-3.

(Строительный Каталог ), «Направление развития фрикционных соединений. на высокопроч-ных болтах» (НПЦ мостов г . СПб), д.т.н.

Кабанов Е.Б, к.т.н. Агеев В.С, инж. Дернов А.Н., Паушева Л.Ю, Шурыгин М.Н.

30

31.

3132.

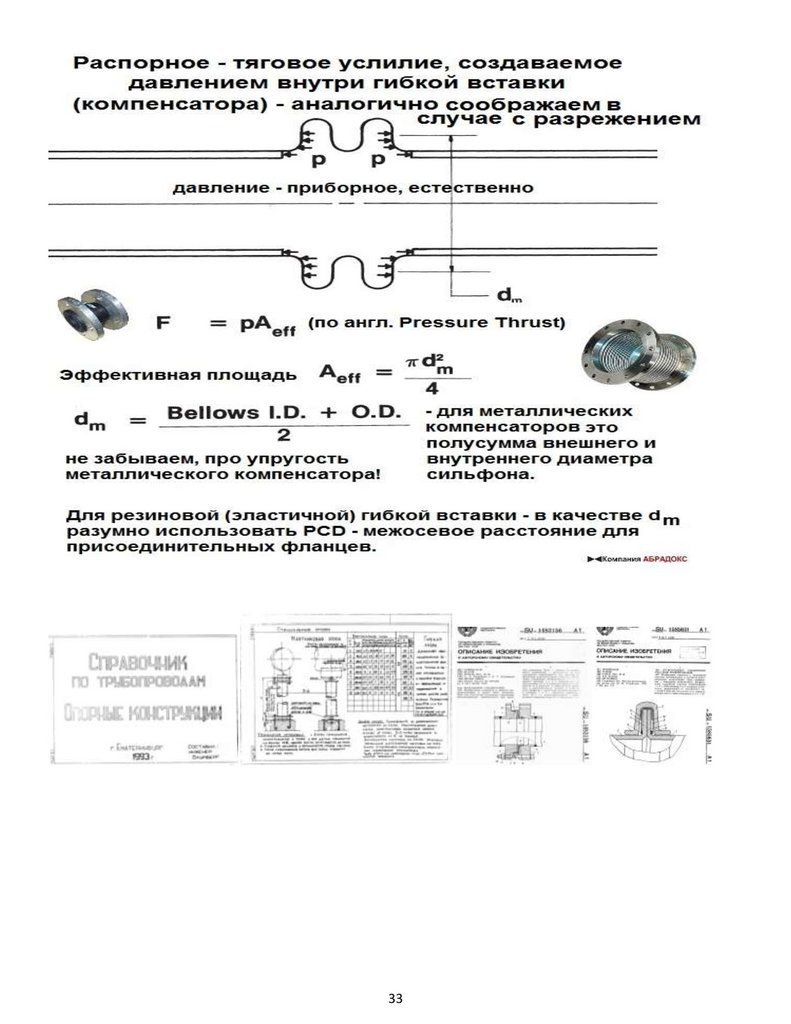

FpFж

32

33.

3334.

3435.

FpFж

35

36.

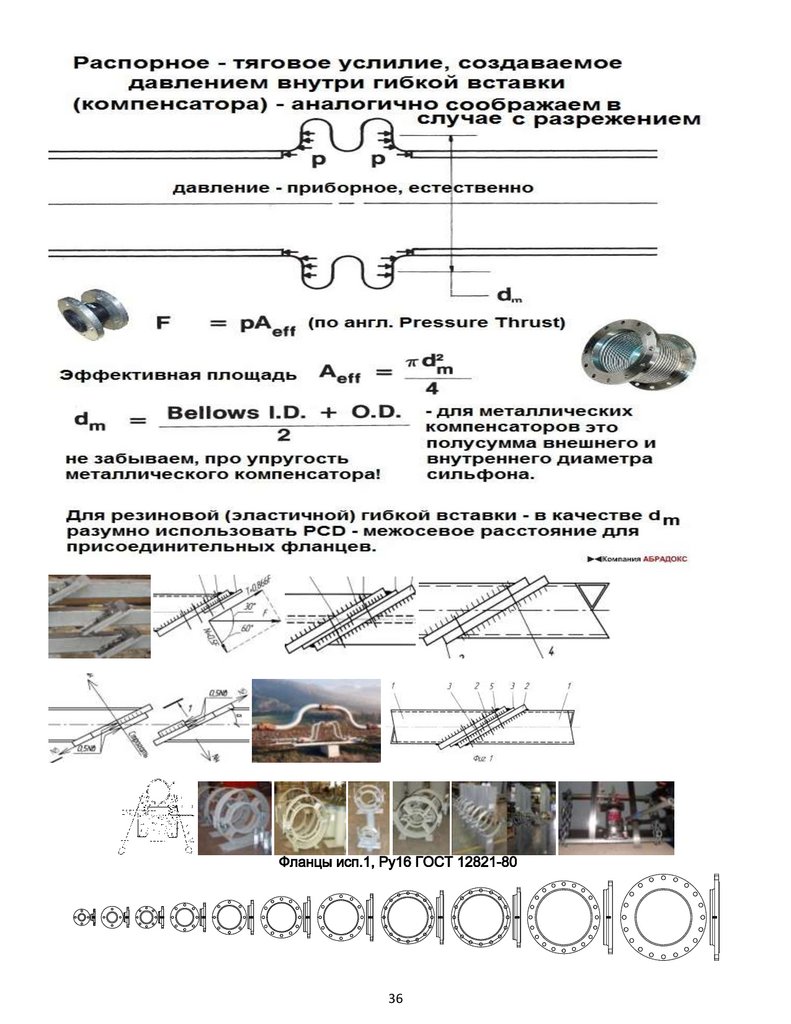

3637.

3738.

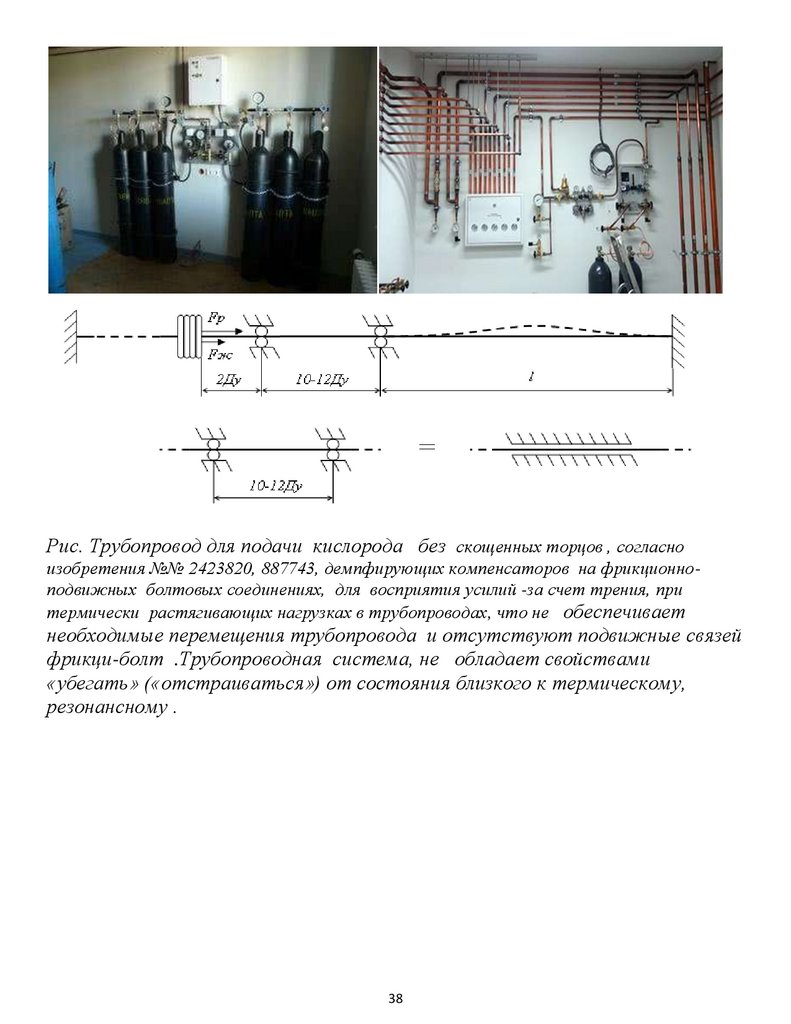

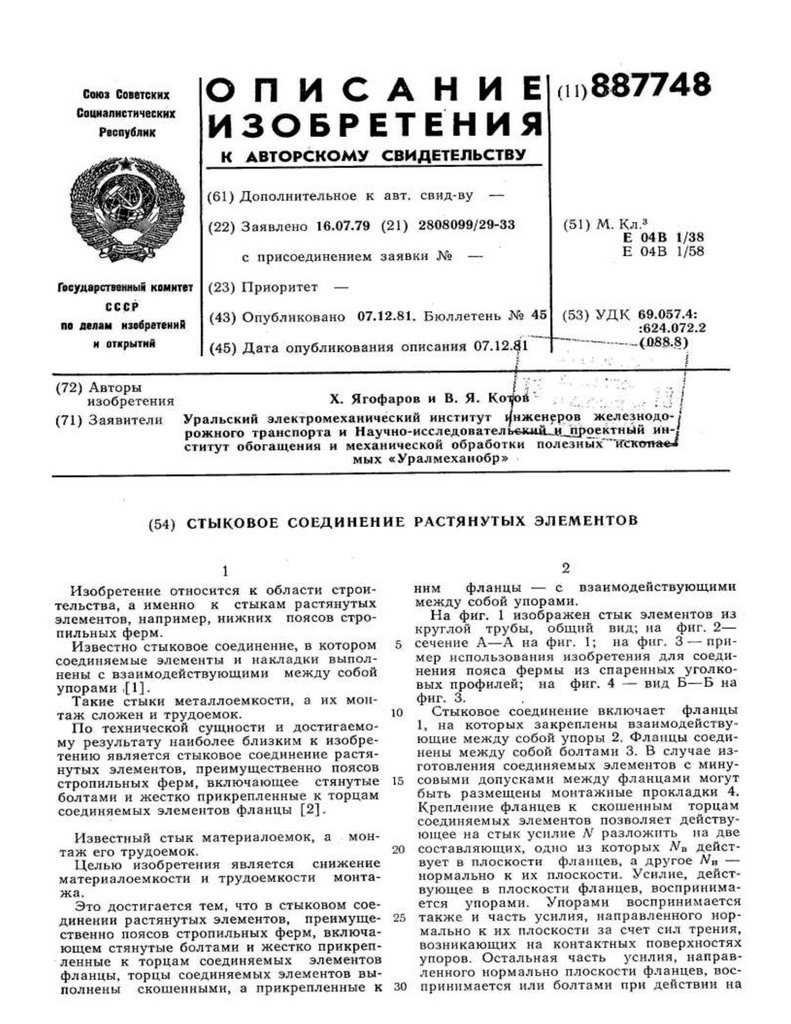

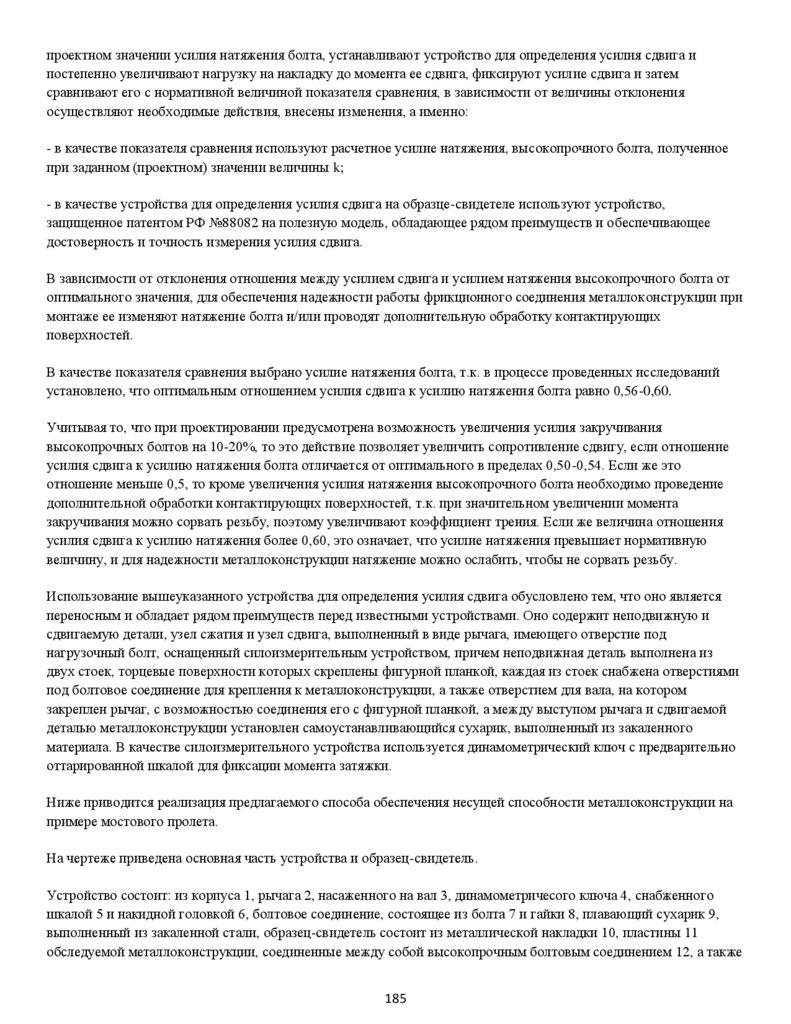

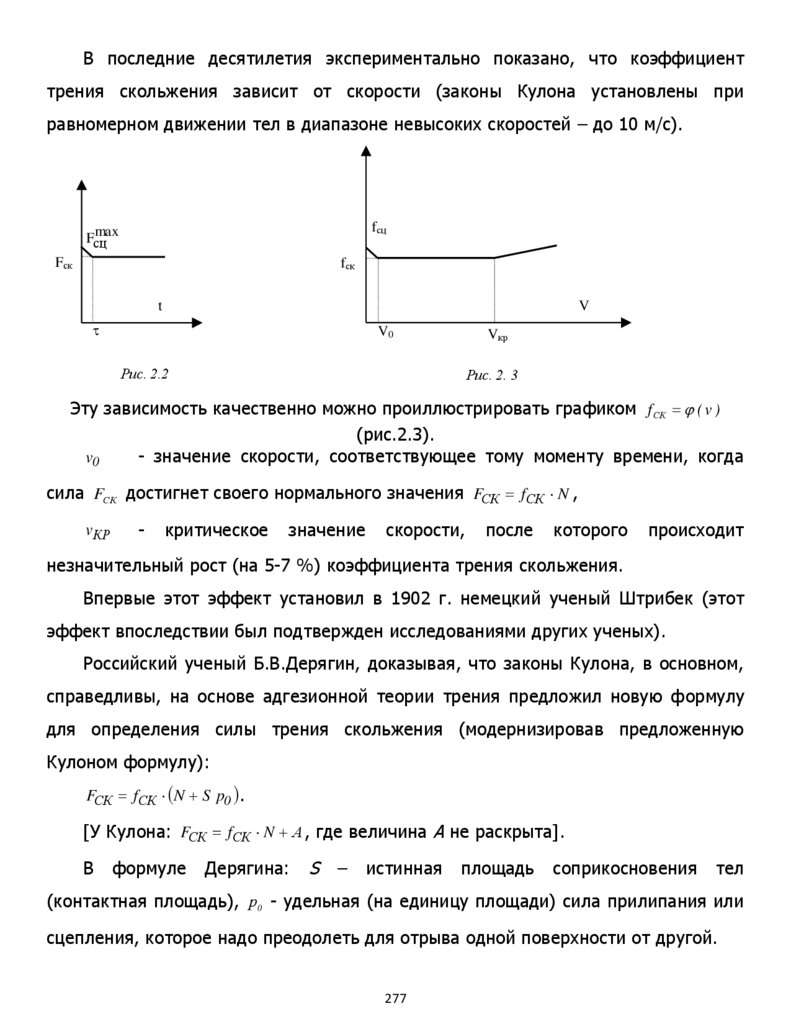

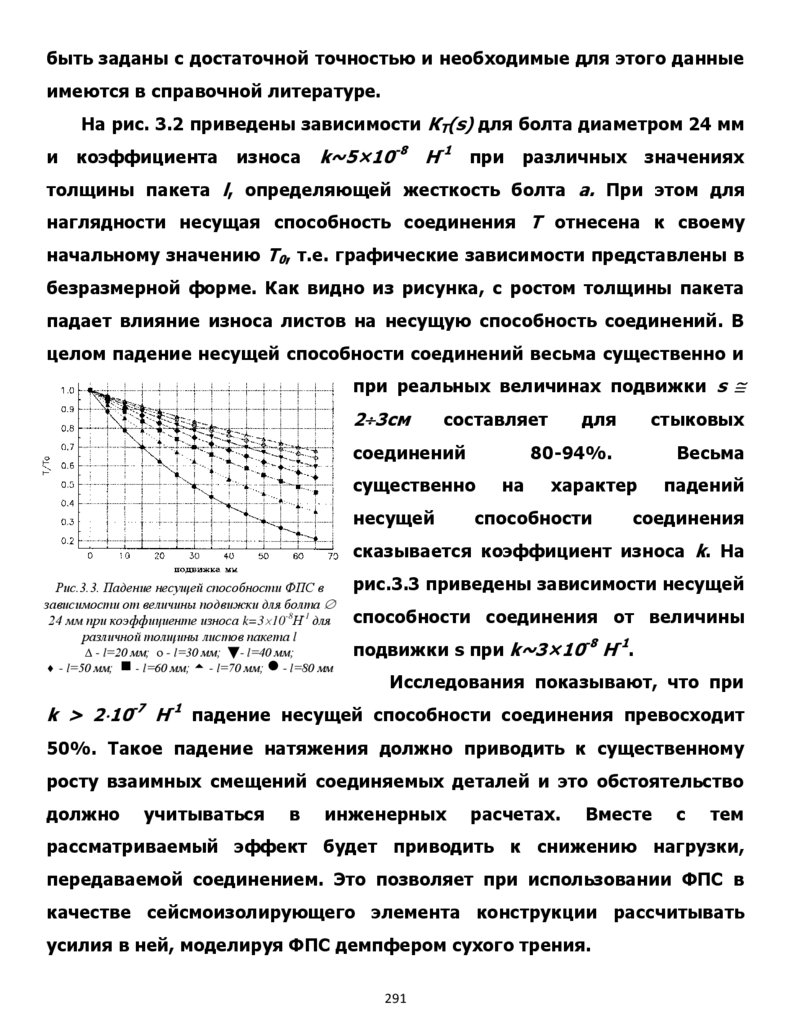

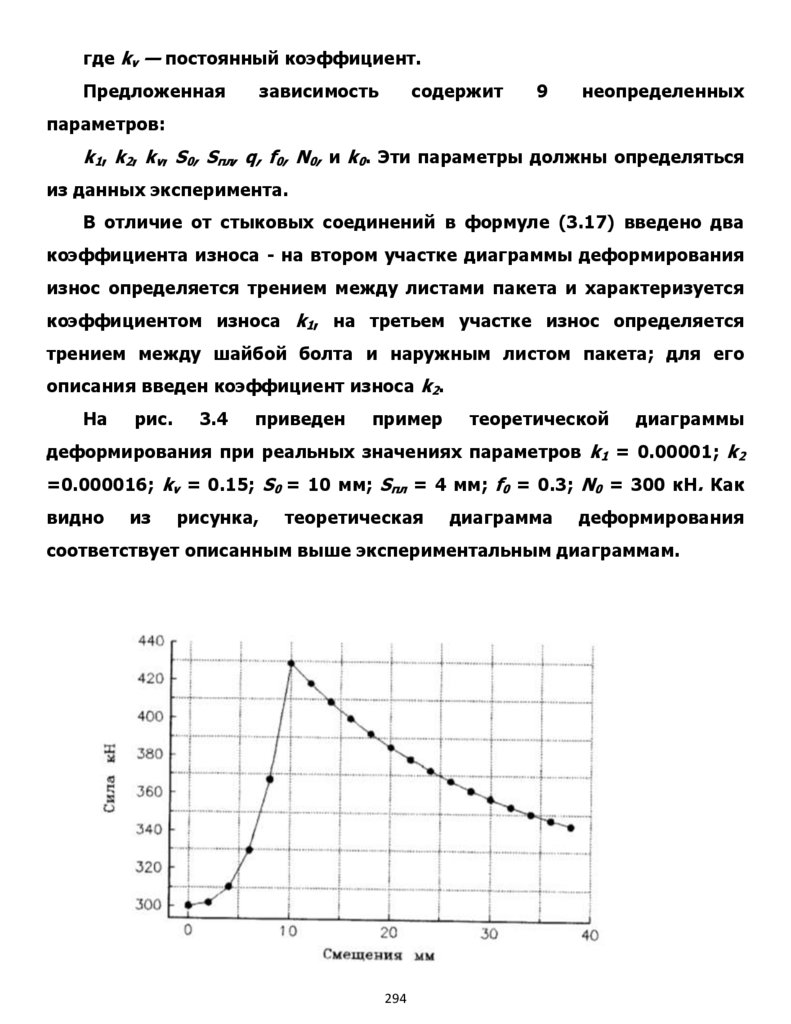

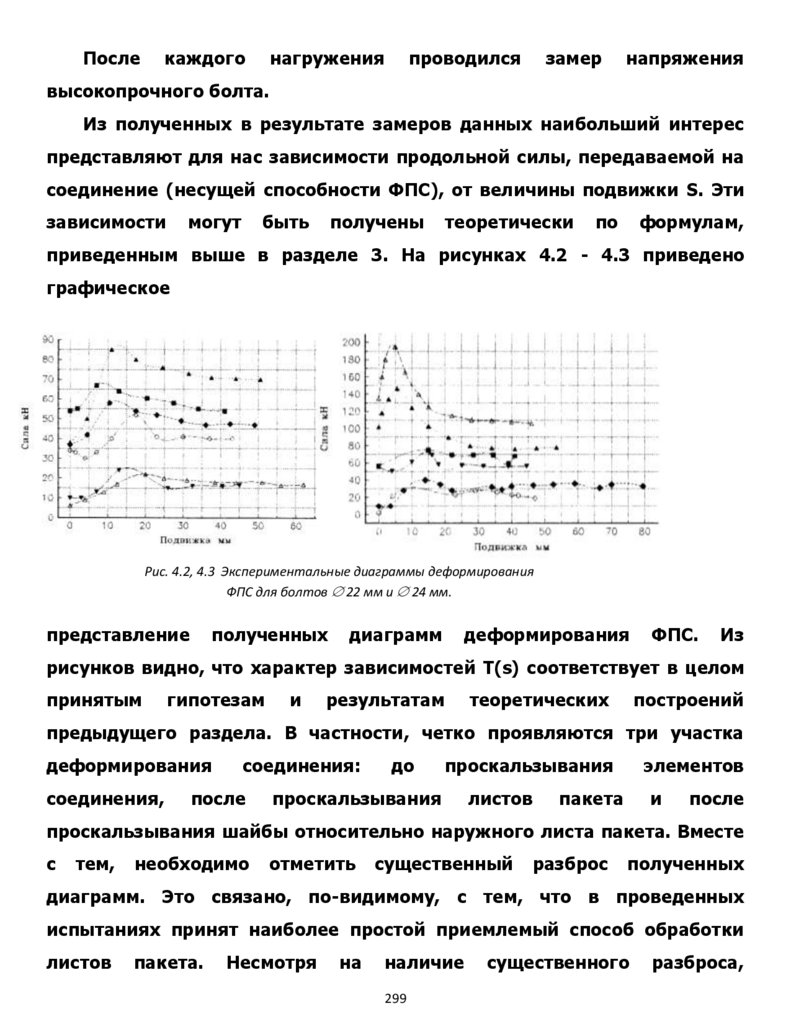

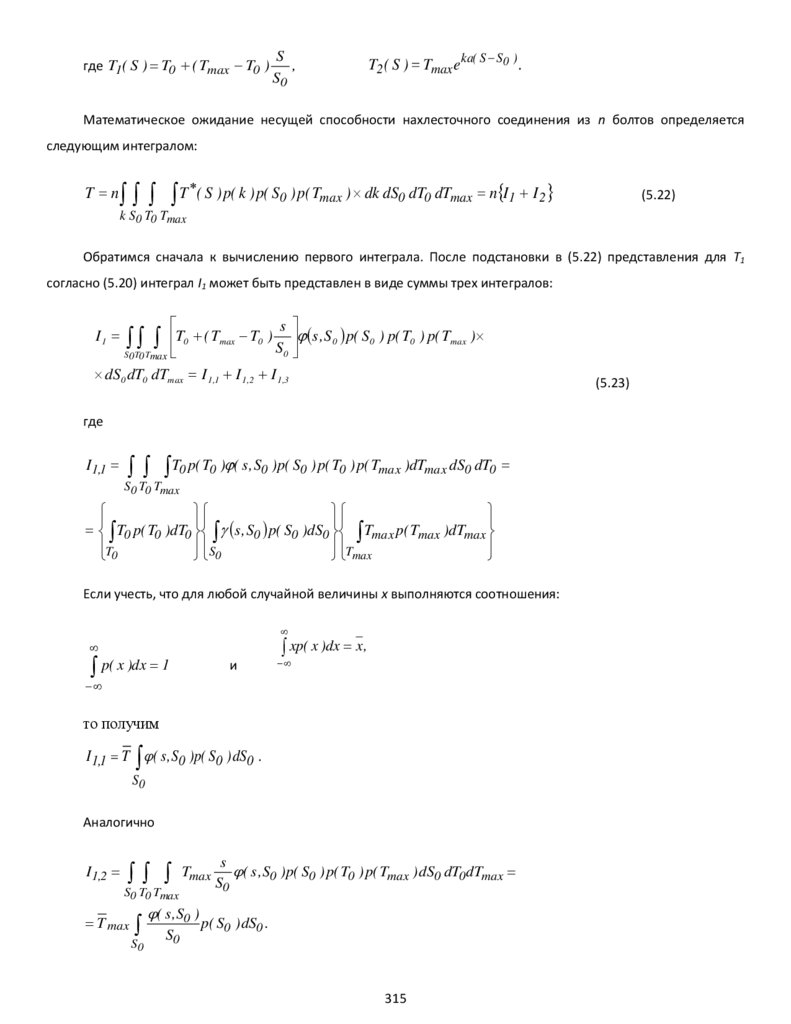

Рис. Трубопровод для подачи кислорода без скощенных торцов , согласноизобретения №№ 2423820, 887743, демпфирующих компенсаторов на фрикционноподвижных болтовых соединениях, для восприятия усилий -за счет трения, при

термически растягивающих нагрузках в трубопроводах, что не обеспечивает

необходимые перемещения трубопровода и отсутствуют подвижные связей

фрикци-болт .Трубопроводная система, не обладает свойствами

«убегать» («отстраиваться») от состояния близкого к термическому,

резонансному .

38

39.

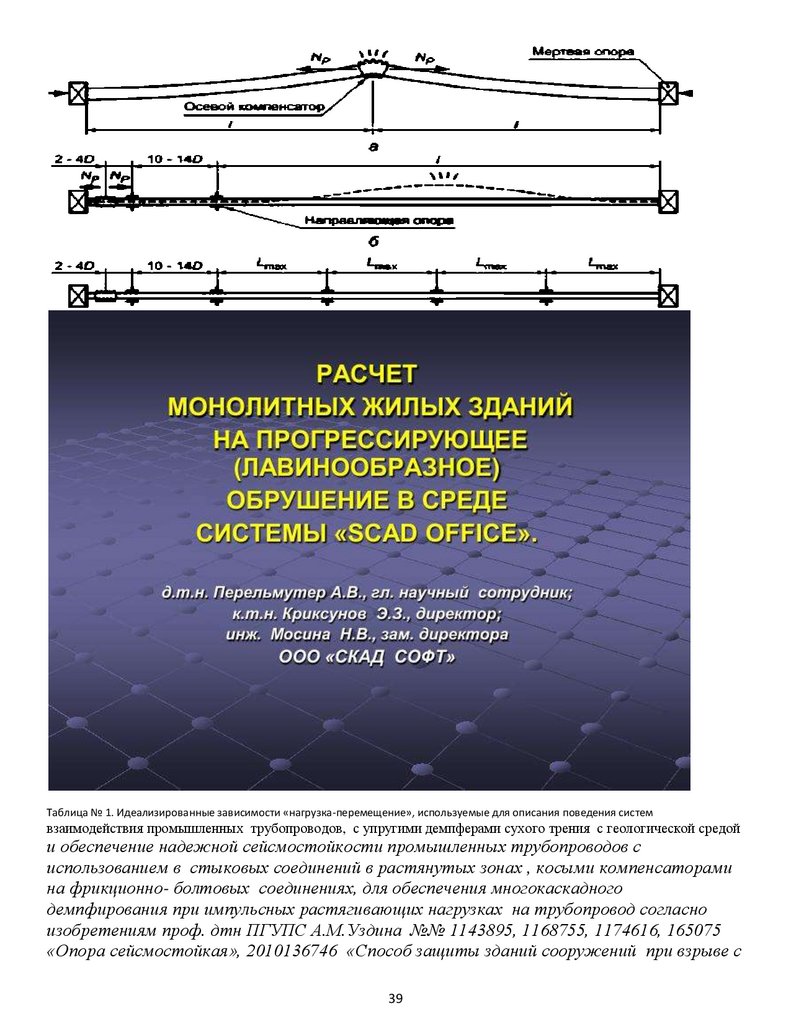

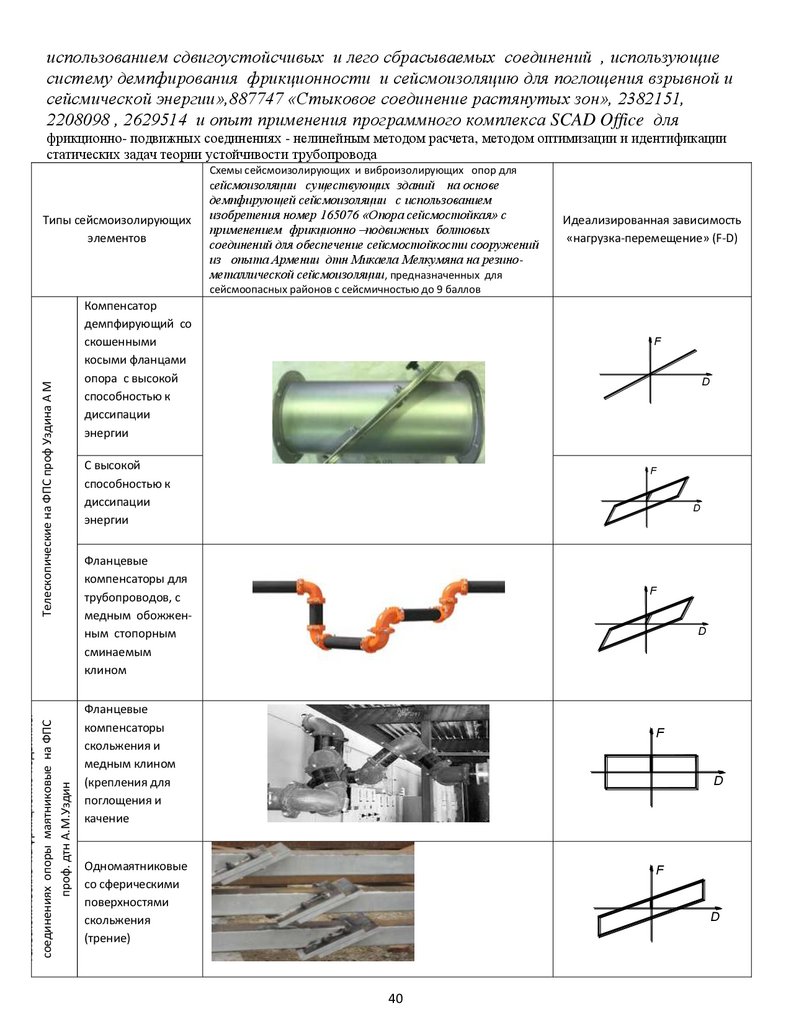

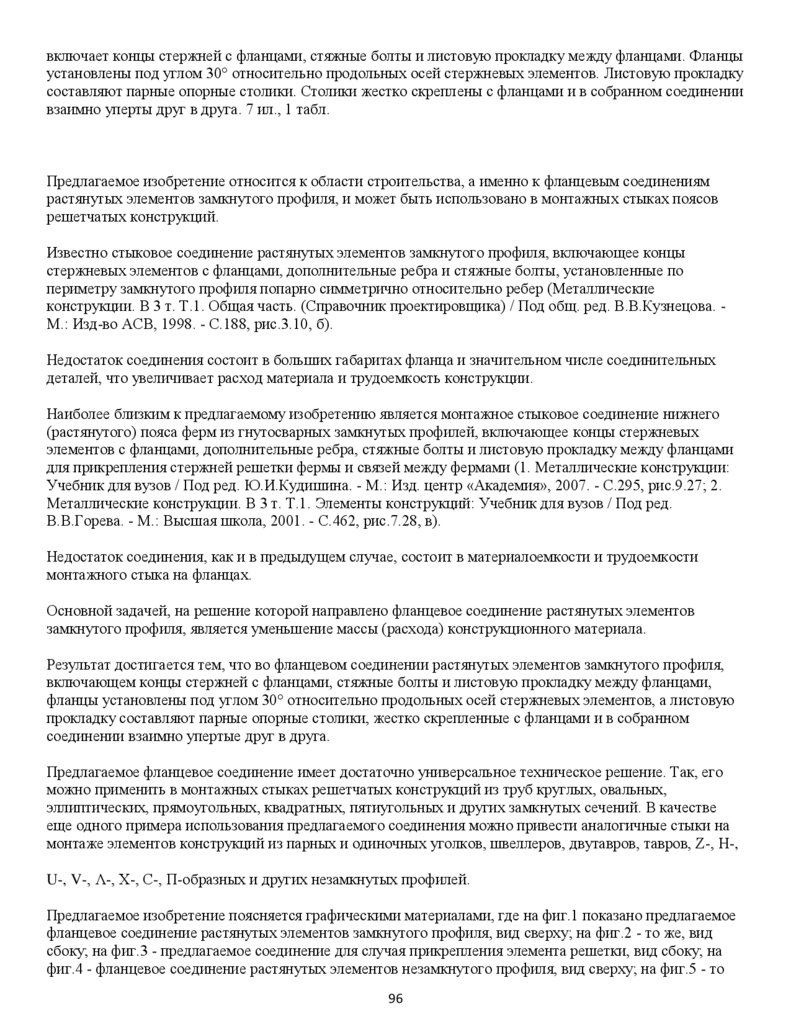

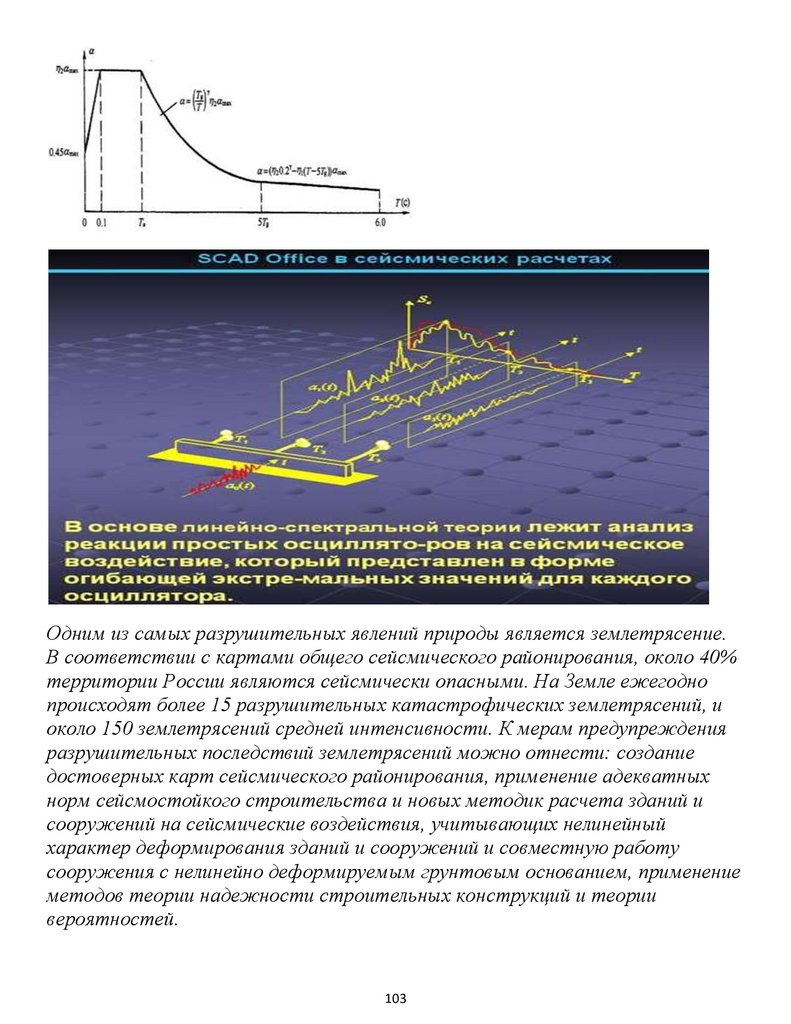

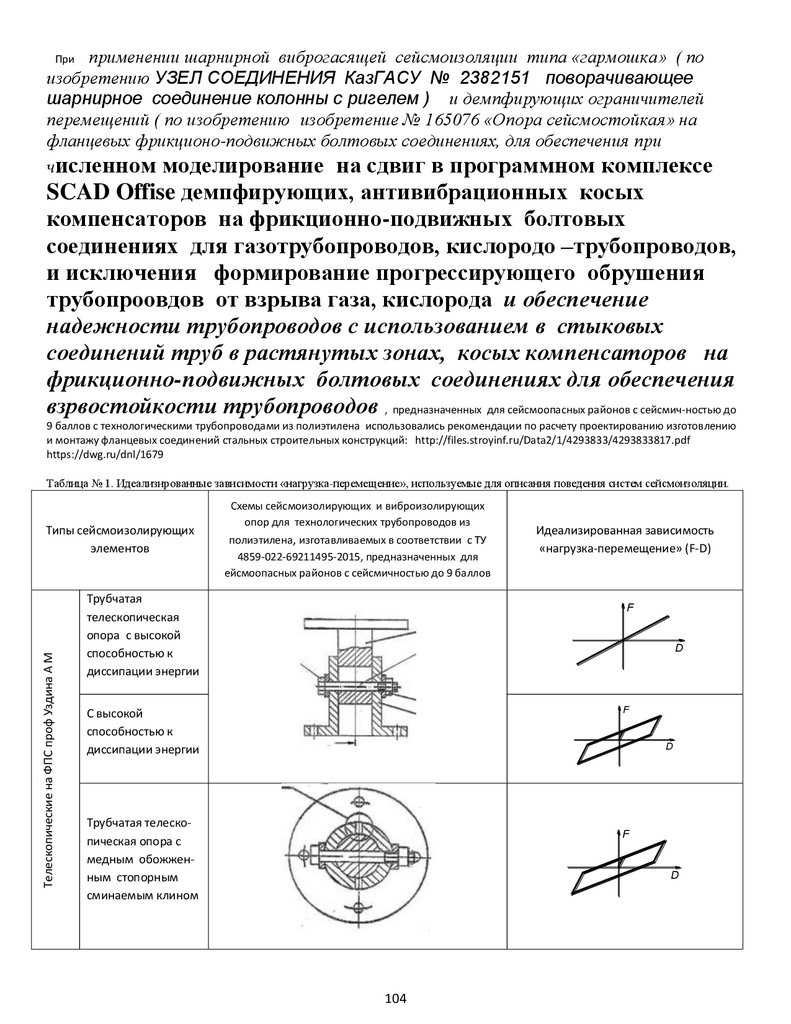

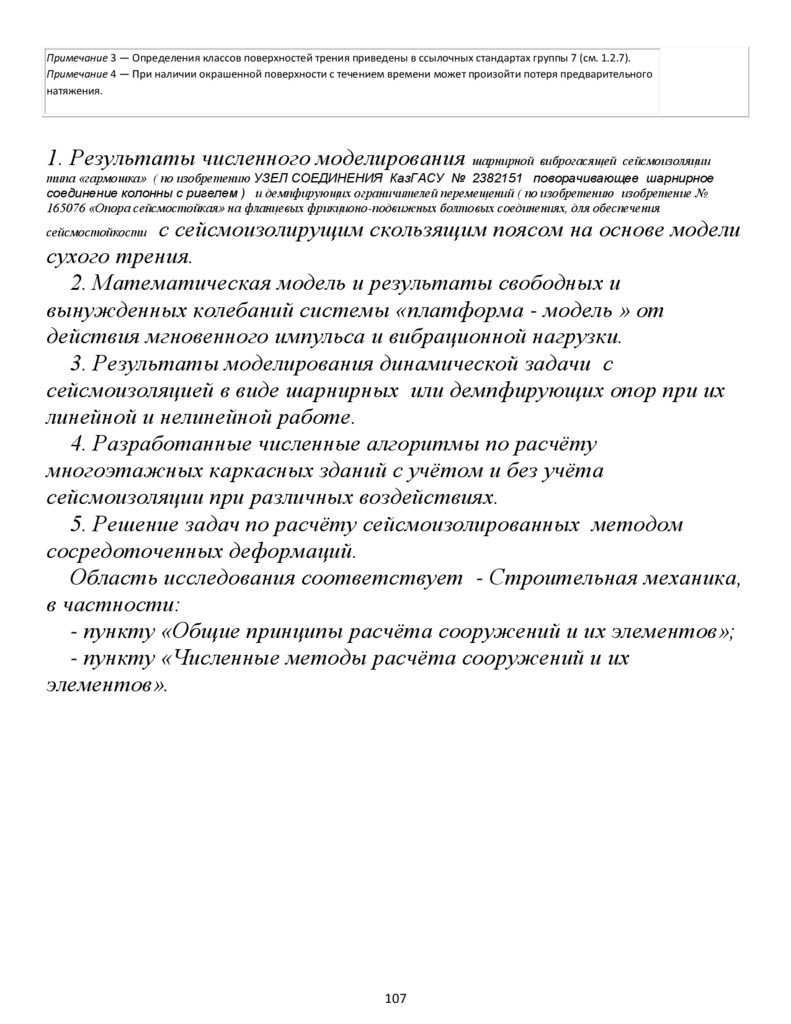

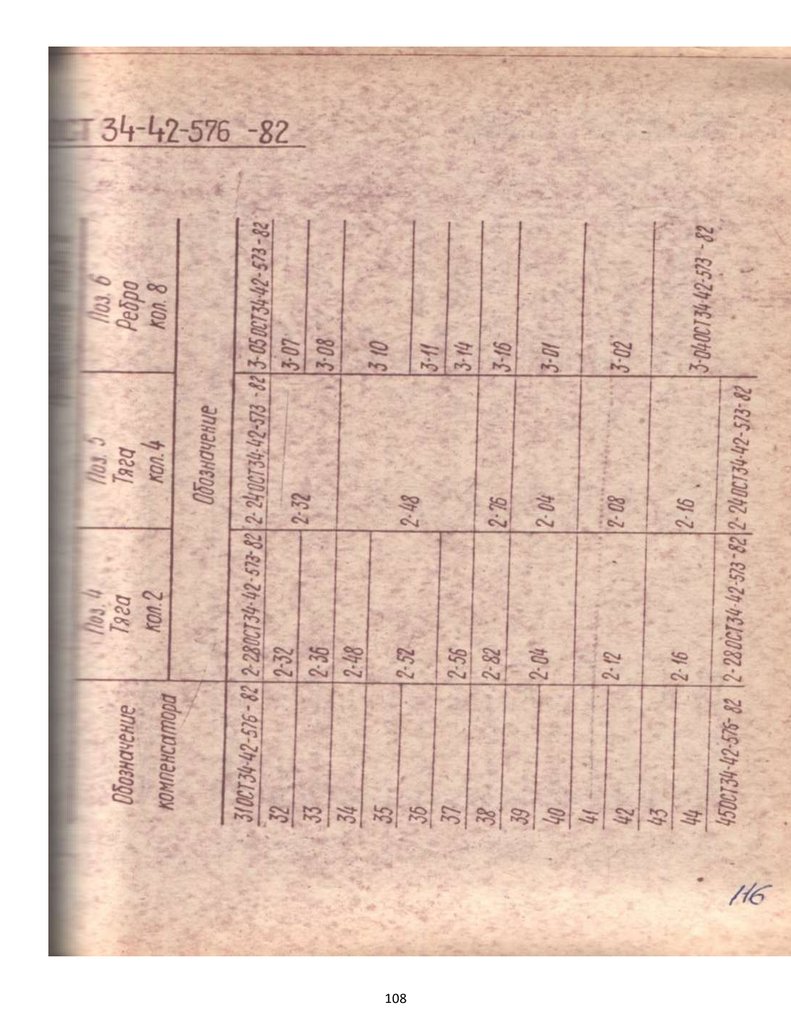

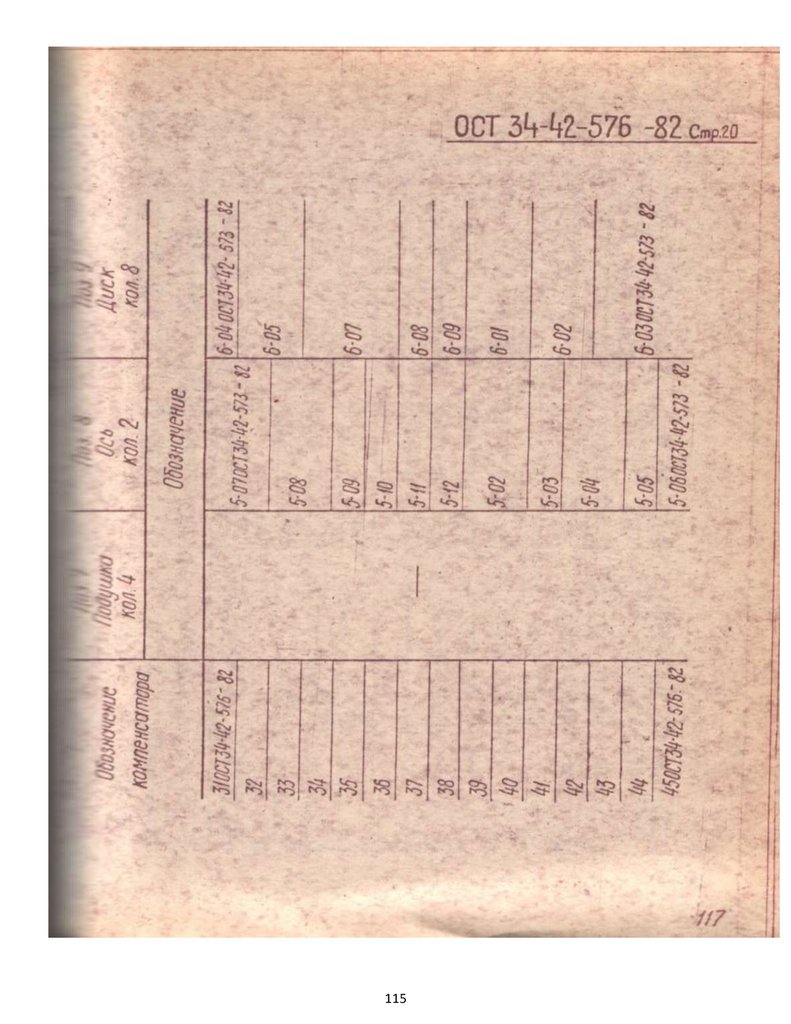

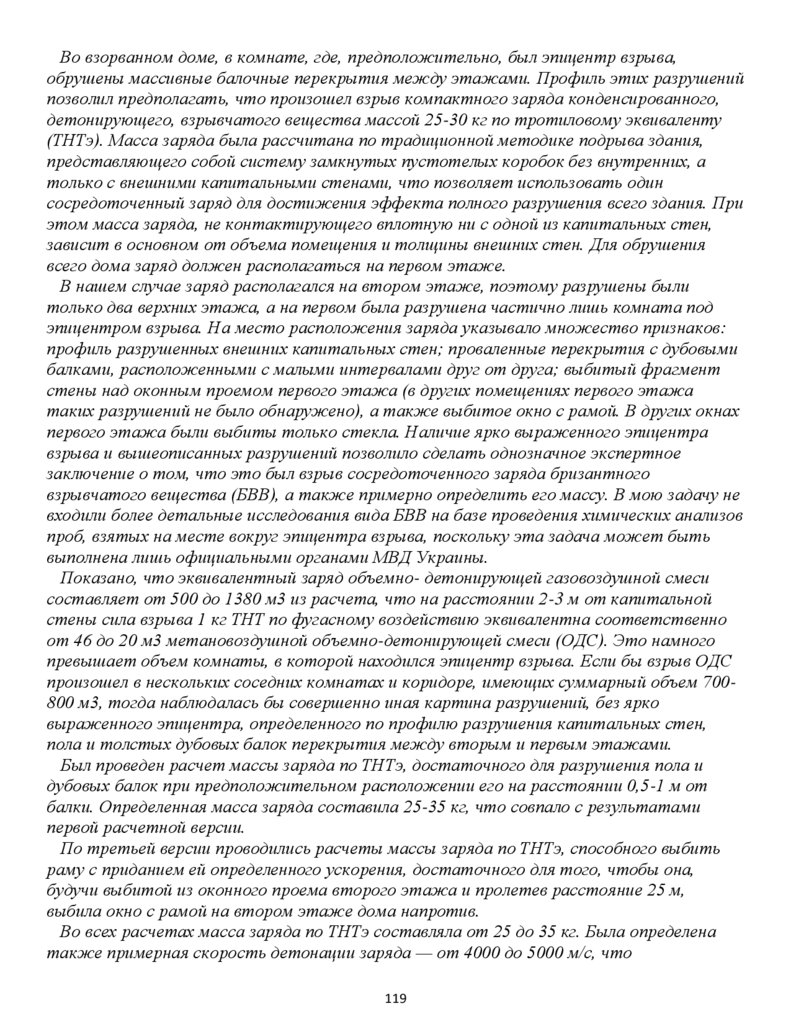

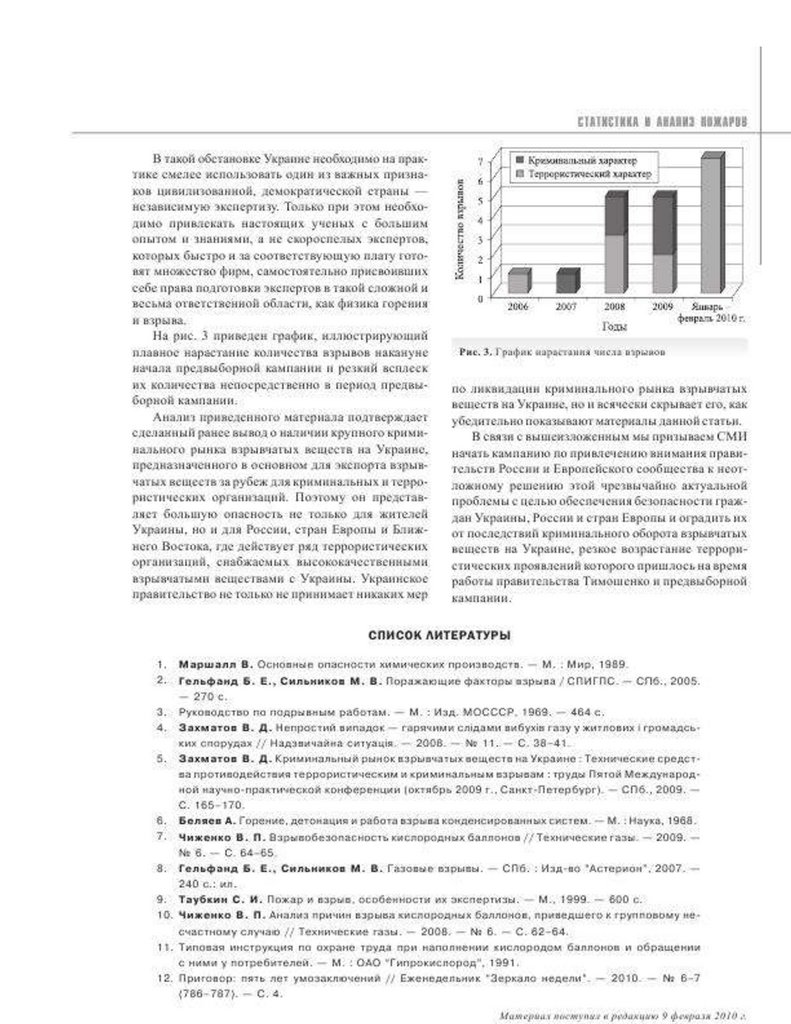

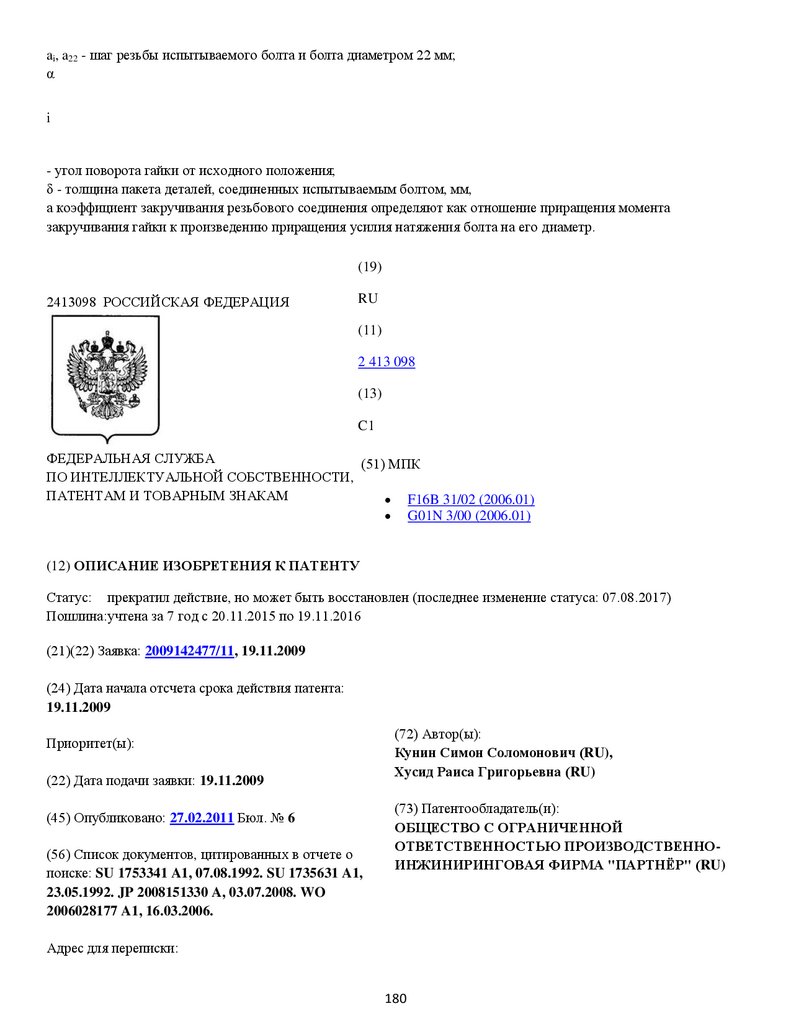

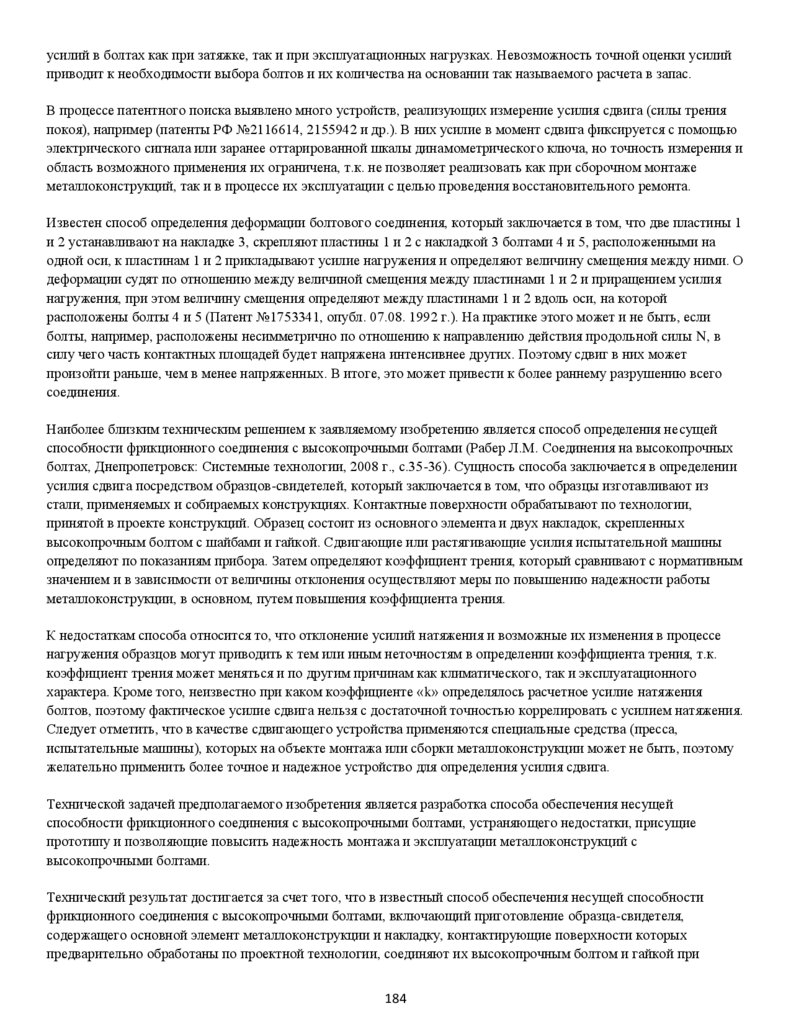

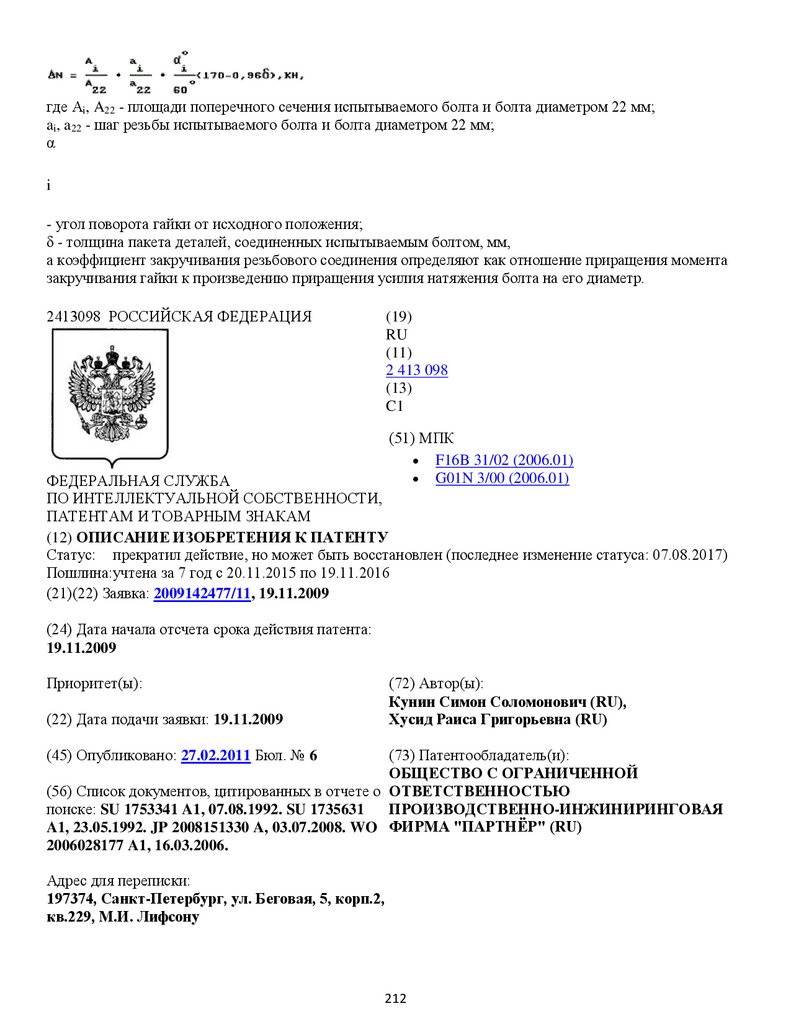

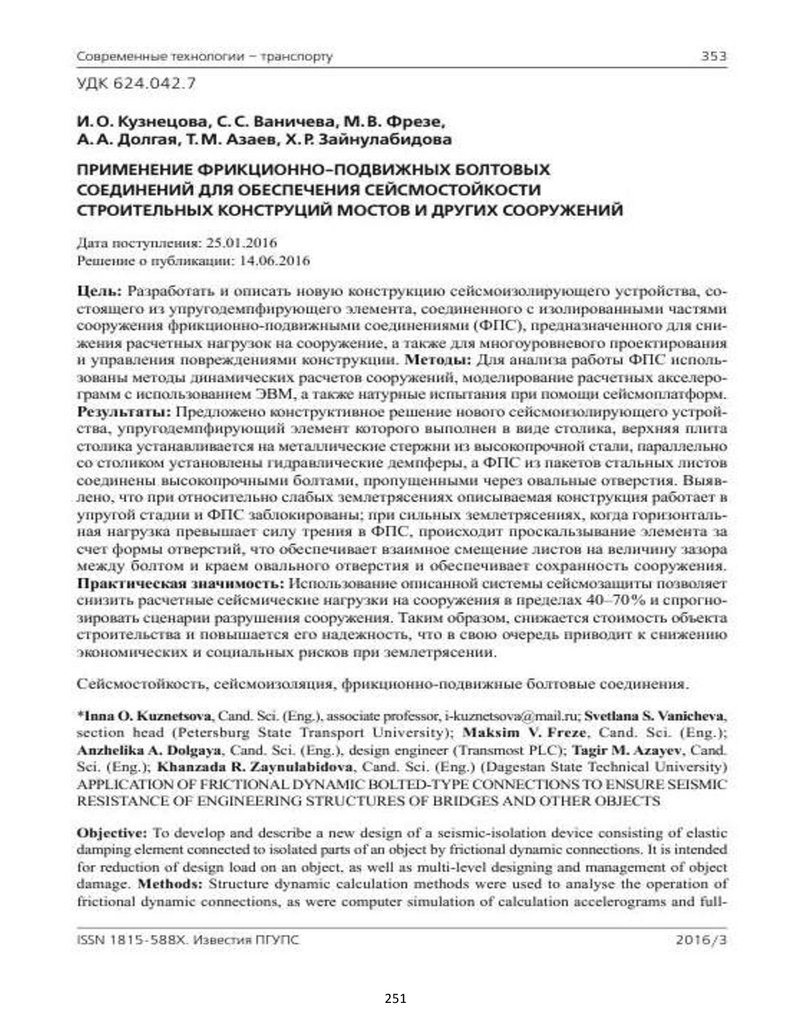

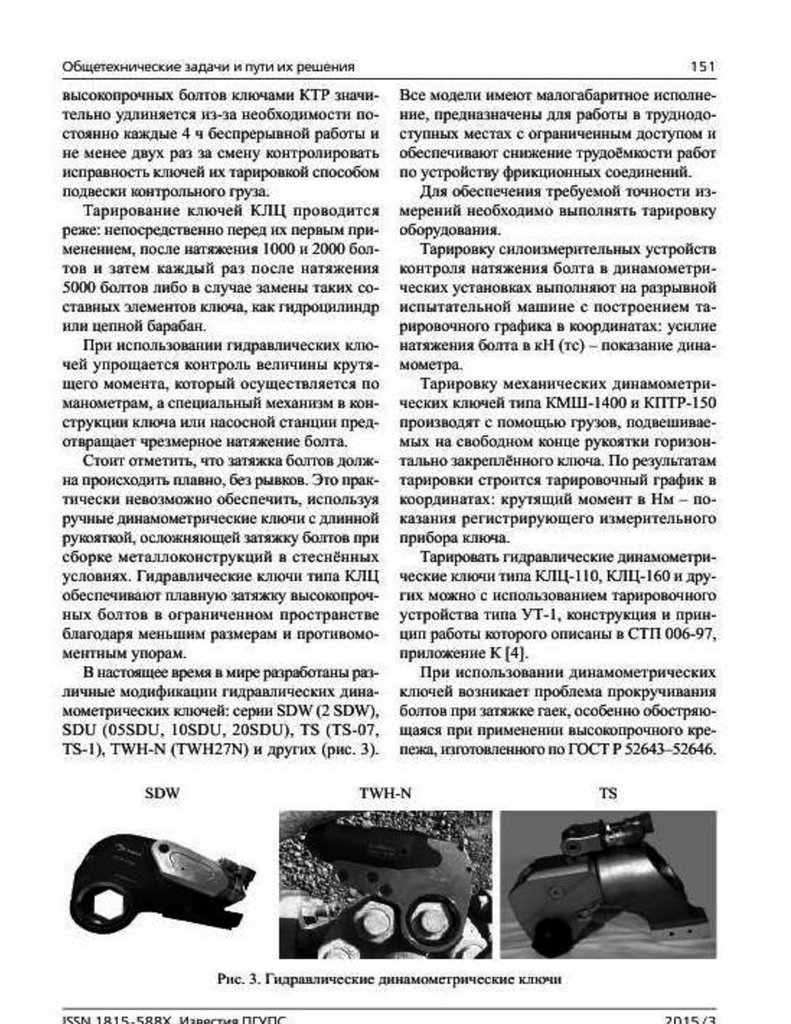

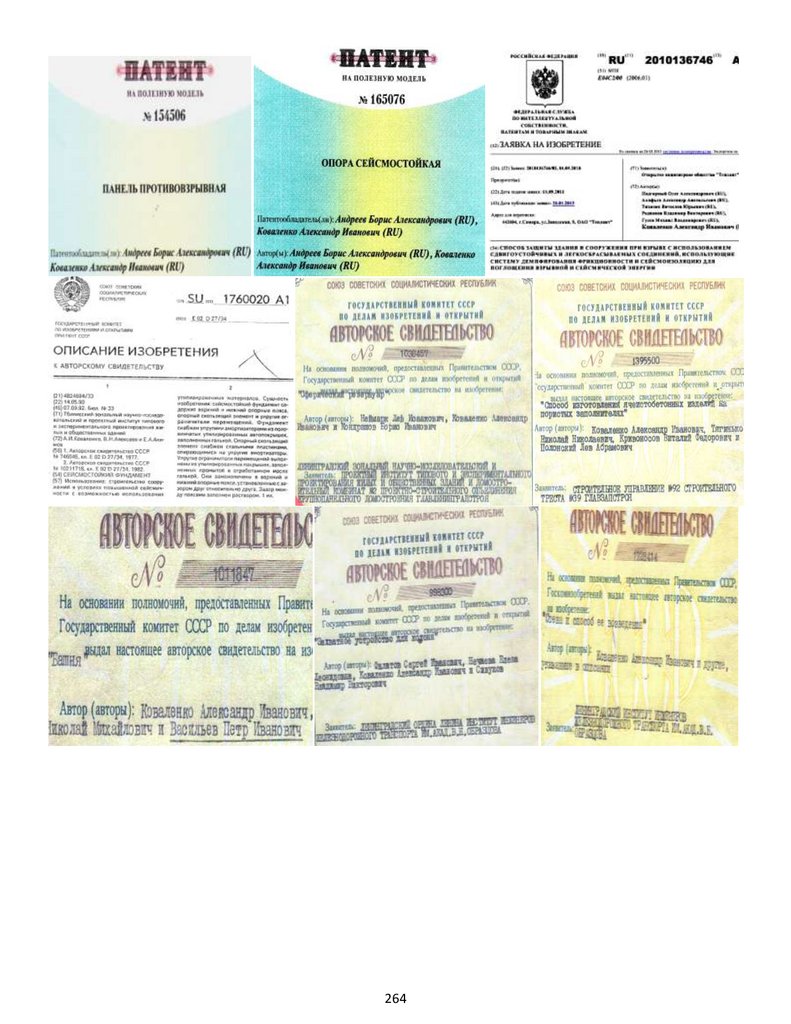

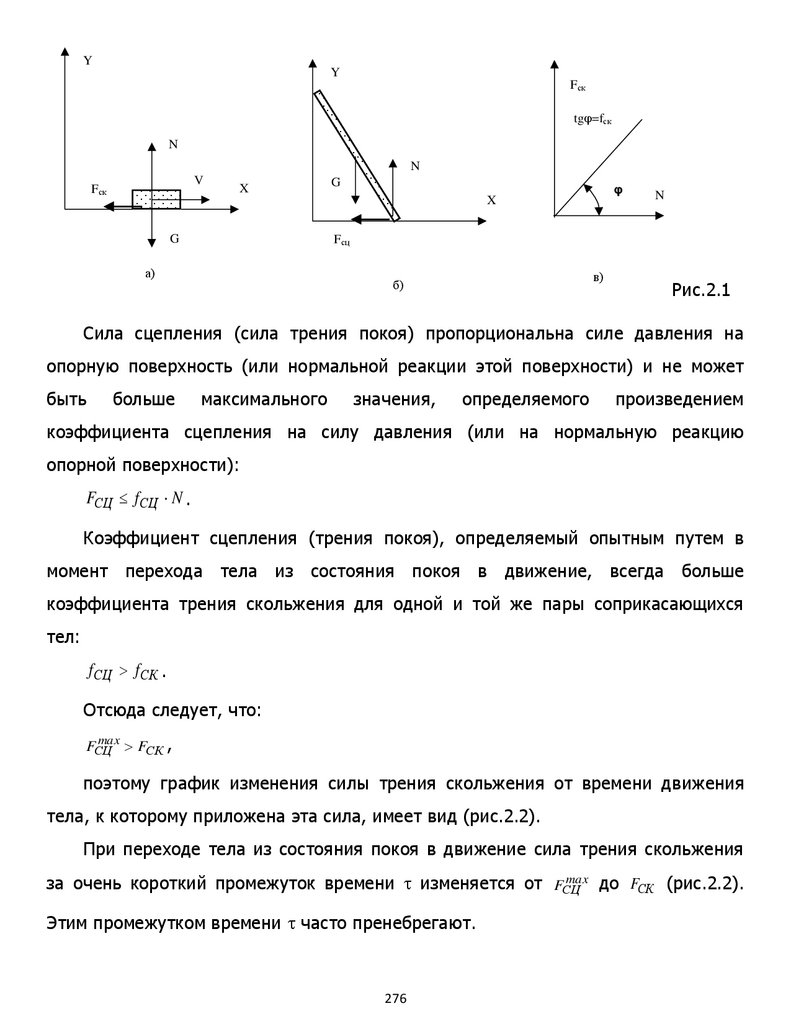

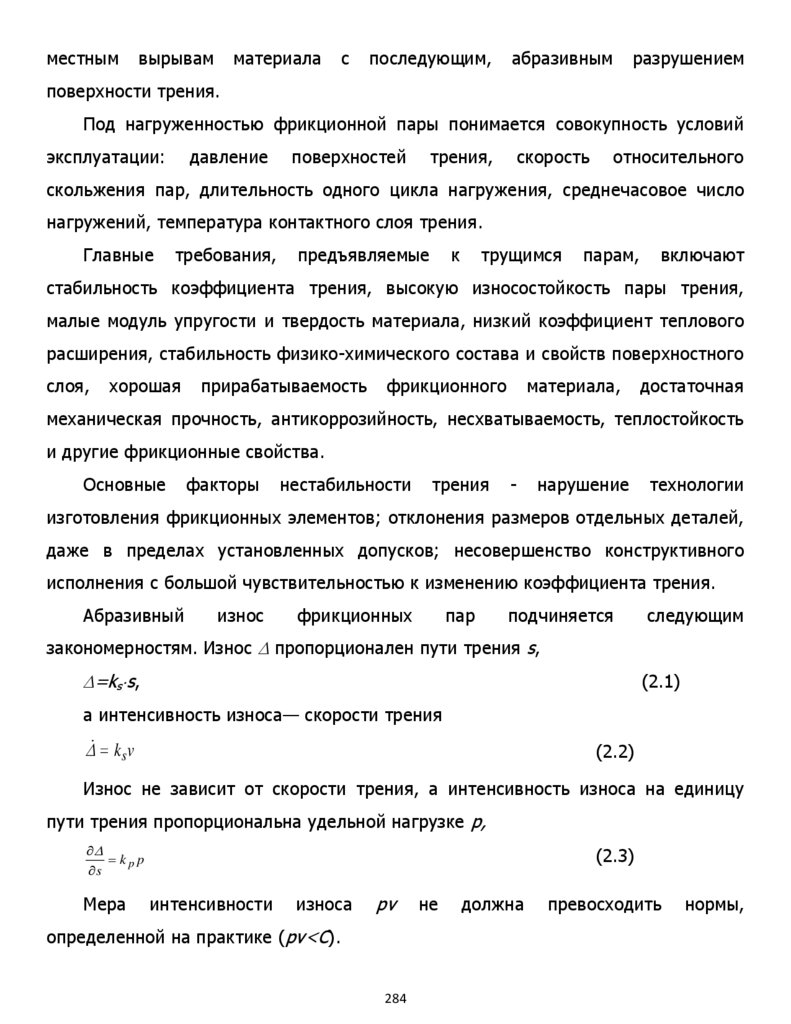

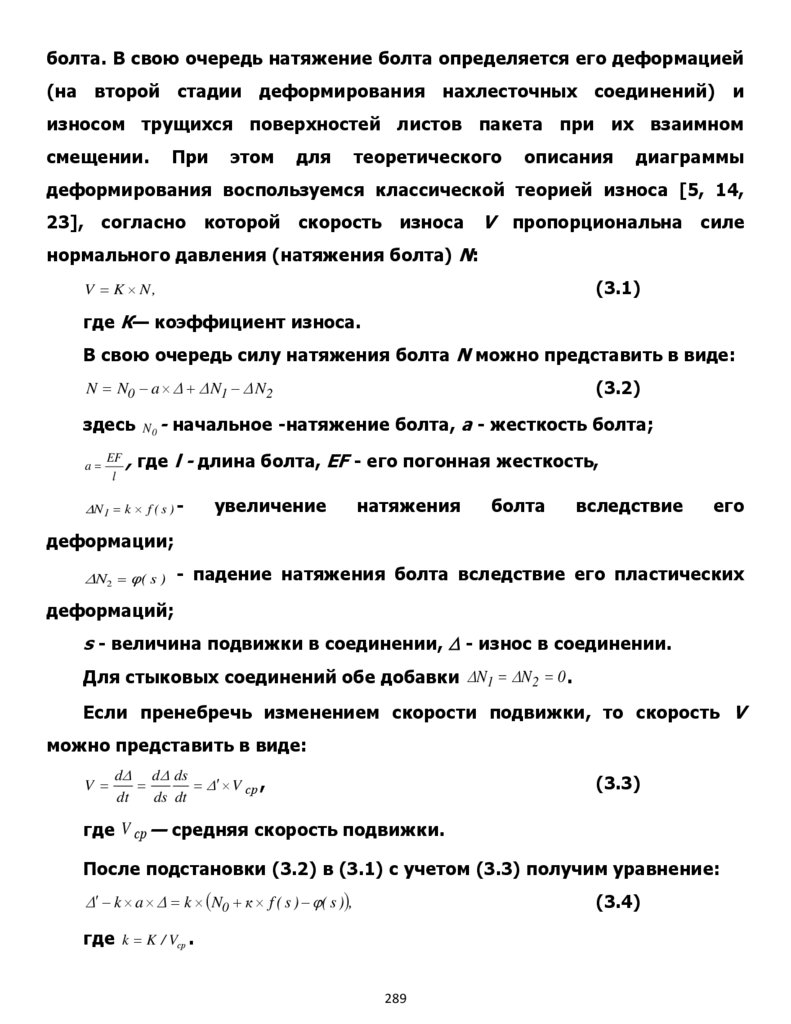

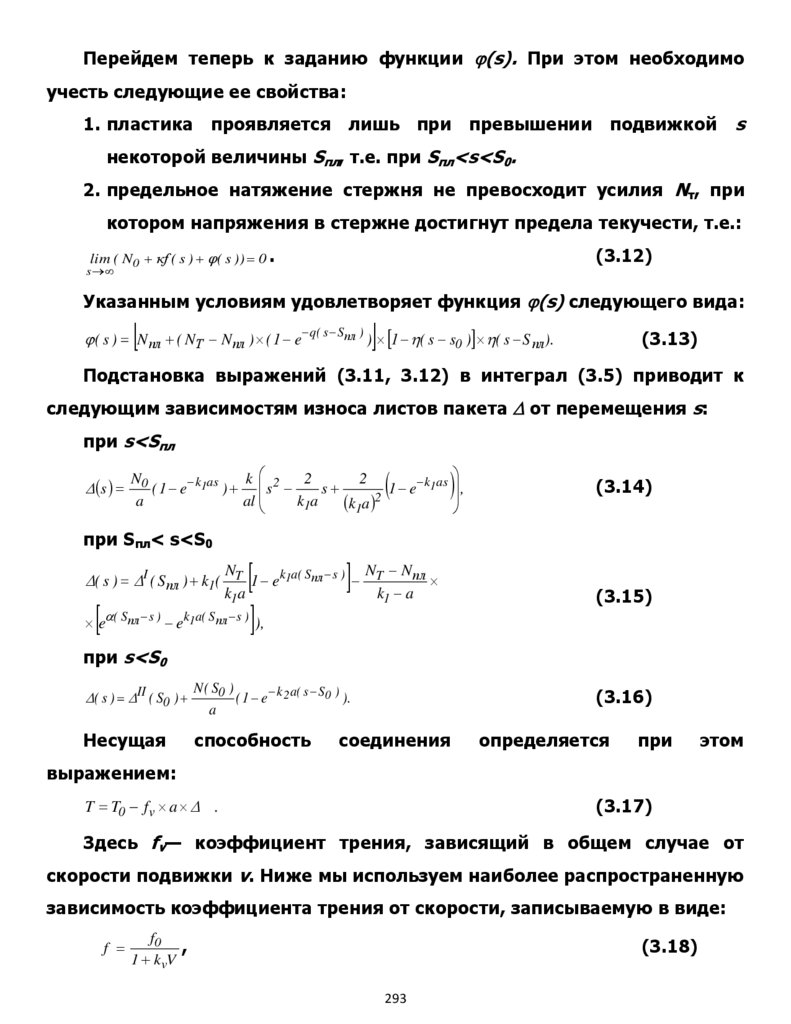

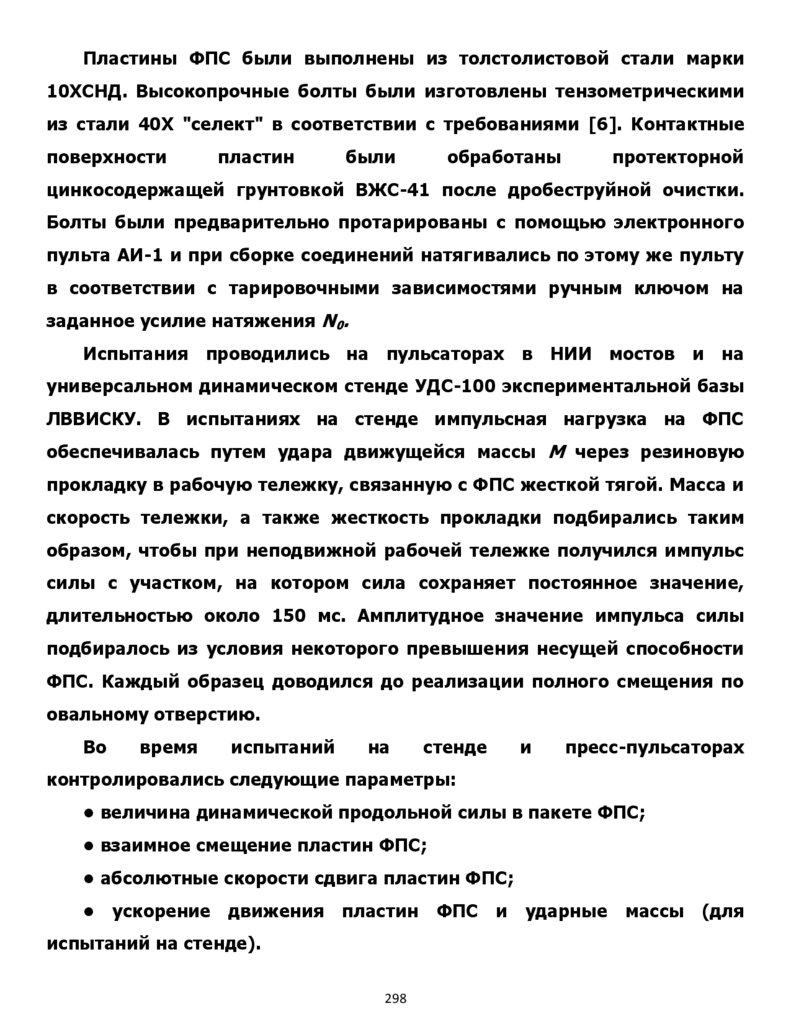

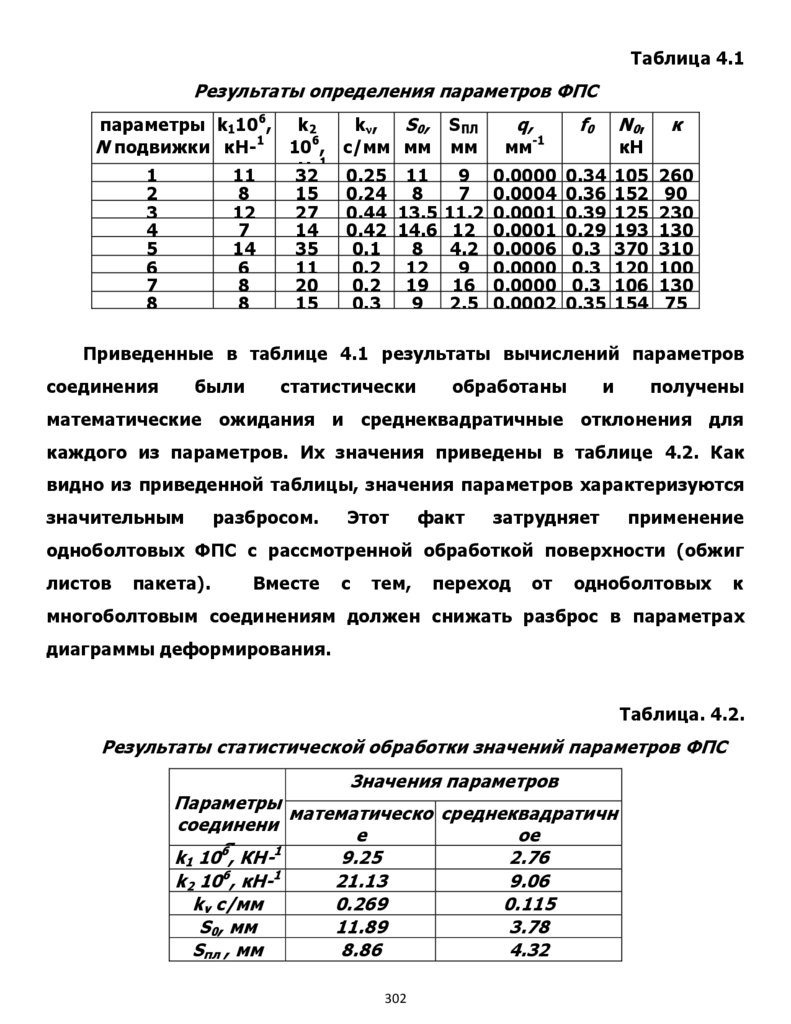

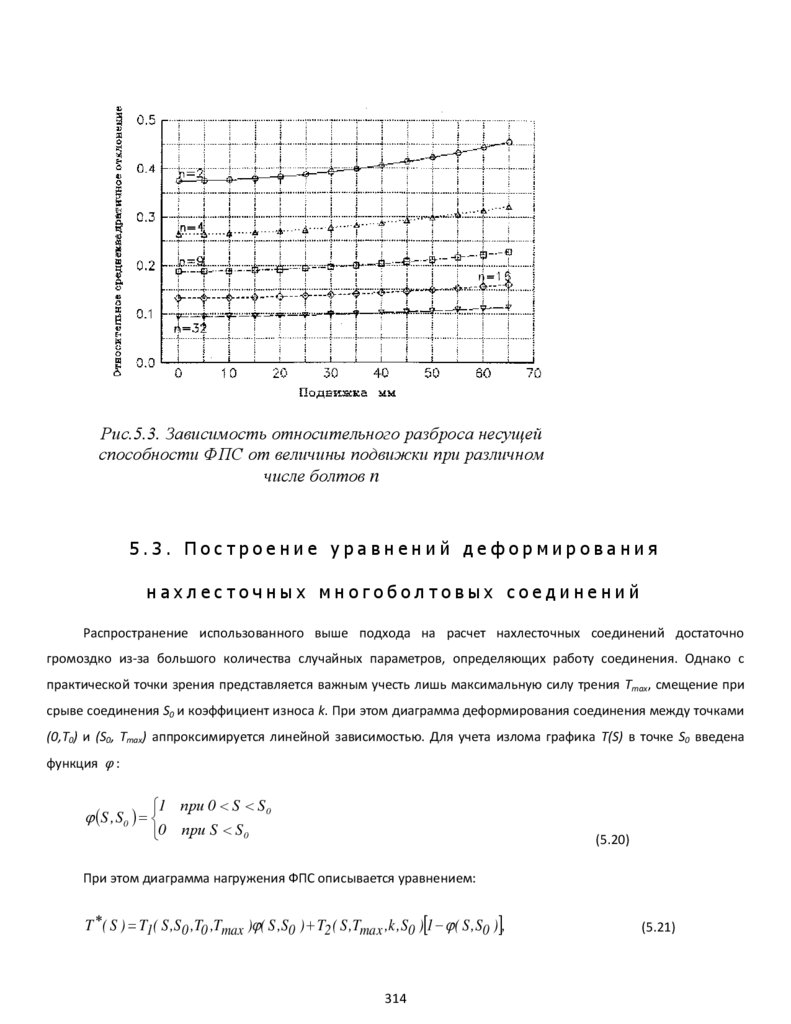

Таблица № 1. Идеализированные зависимости «нагрузка-перемещение», используемые для описания поведения системвзаимодействия промышленных трубопроводов, с упругими демпферами сухого трения с геологической средой

и обеспечение надежной сейсмостойкости промышленных трубопроводов с

использованием в стыковых соединений в растянутых зонах , косыми компенсаторами

на фрикционно- болтовых соединениях, для обеспечения многокаскадного

демпфирования при импульсных растягивающих нагрузках на трубопровод согласно

изобретениям проф. дтн ПГУПС А.М.Уздина №№ 1143895, 1168755, 1174616, 165075

«Опора сейсмостойкая», 2010136746 «Способ защиты зданий сооружений при взрыве с

39

40.

использованием сдвигоустойсчивых и лего сбрасываемых соединений , использующиесистему демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и

сейсмической энергии»,887747 «Стыковое соединение растянутых зон», 2382151,

2208098 , 2629514 и опыт применения программного комплекса SCAD Office для

фрикционно- подвижных соединениях - нелинейным методом расчета, методом оптимизации и идентификации

статических задач теории устойчивости трубопровода

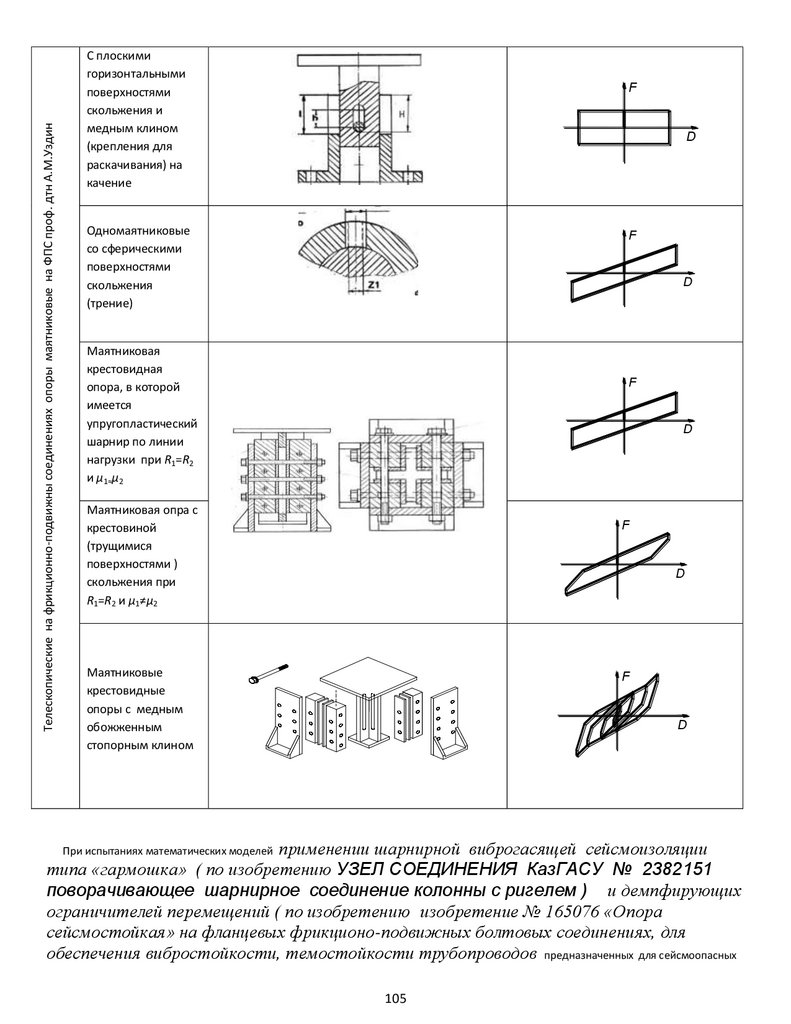

Схемы сейсмоизолирующих и виброизолирующих опор для

сейсмоизоляции существующих зданий на основе

Типы сейсмоизолирующих

элементов

демпфирующей сейсмоизоляции с использованием

изобретения номер 165076 «Опора сейсмостойкая» с

применением фрикционно –подвижных болтовых

соединений для обеспечение сейсмостойкости сооружений

из опыта Армении дтн Микаела Мелкумяна на резинометаллической сейсмоизоляции, предназначенных для

Идеализированная зависимость

«нагрузка-перемещение» (F-D)

Телескопические на ФПС проф Уздина А М

сейсмоопасных районов с сейсмичностью до 9 баллов

Компенсатор

демпфирующий со

скошенными

косыми фланцами

опора с высокой

способностью к

диссипации

энергии

F

F

D

FF

С высокой

способностью к

диссипации

энергии

D

F

D

D

F

F

F

F

D

D

F

Фланцевые

компенсаторы для

трубопроводов, с

медным обожженным стопорным

сминаемым

клином

D

F

FF

D

D

D

D

F

F

F

Телескопические на фрикционно-подвижны

соединениях опоры маятниковые на ФПС

проф. дтн А.М.Уздин

D

F

D

D

D

D

Фланцевые

компенсаторы

скольжения и

медным клином

(крепления для

поглощения и

качение

F

F

F

F

D

D

D

F

FF

F

Одномаятниковые

со сферическими

поверхностями

скольжения

(трение)

D

D

D

DD

FF

D

FF

DD

D

D

F

F

FF

40

F

D D

D

41.

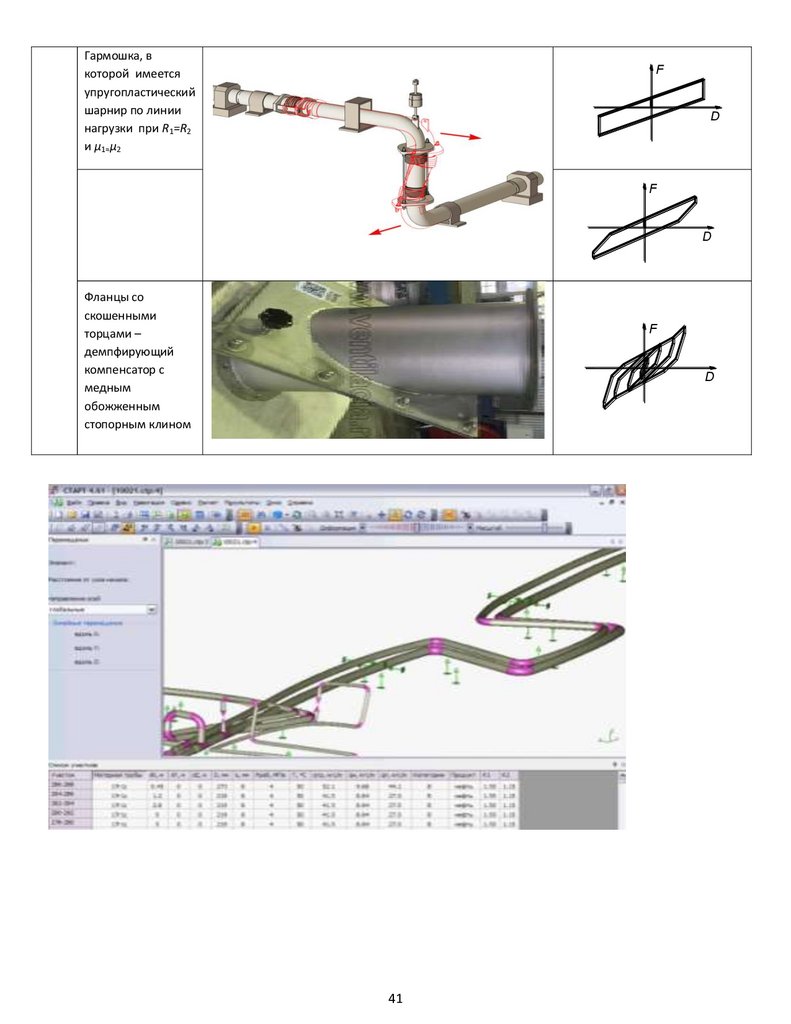

FDD

D

Гармошка, в

которой имеется

упругопластический

шарнир по линии

нагрузки при R1=R2

и μ1≈μ2

F

F

F

D

D

D

F

F

F

D

D

D

F

Фланцы со

скошенными

торцами –

демпфирующий

компенсатор с

медным

обожженным

стопорным клином

F

F

D

D

D

F

D

41

42.

4243.

4344.

4445.

4546.

4647.

4748.

4849.

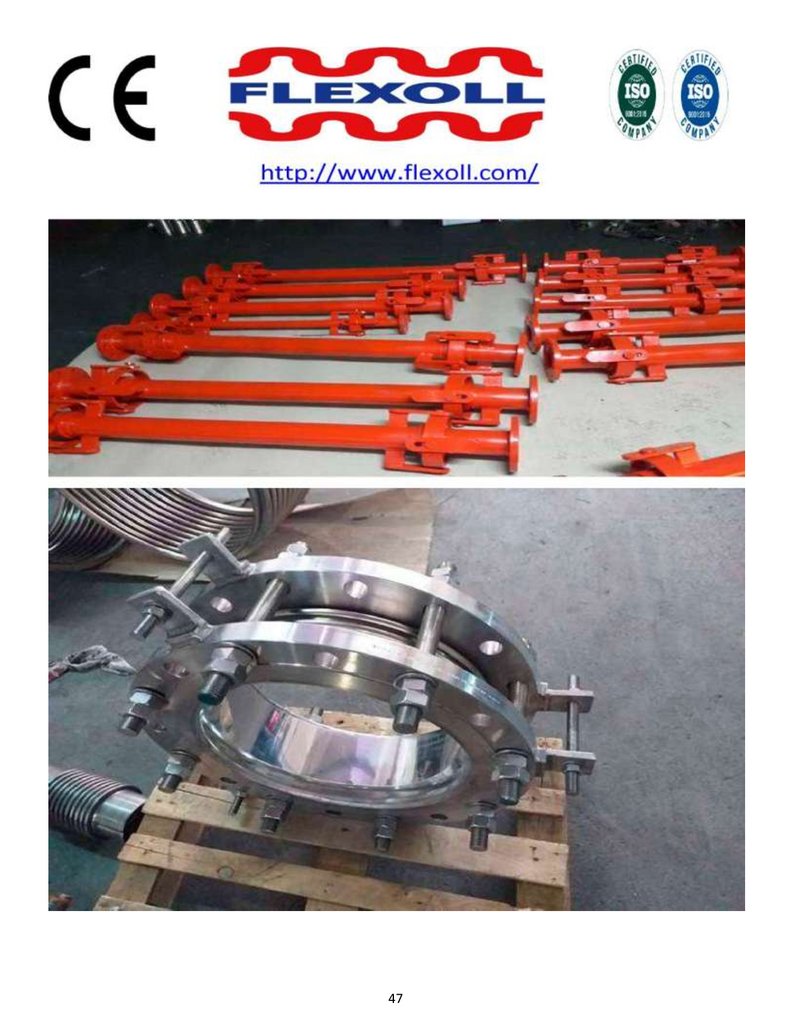

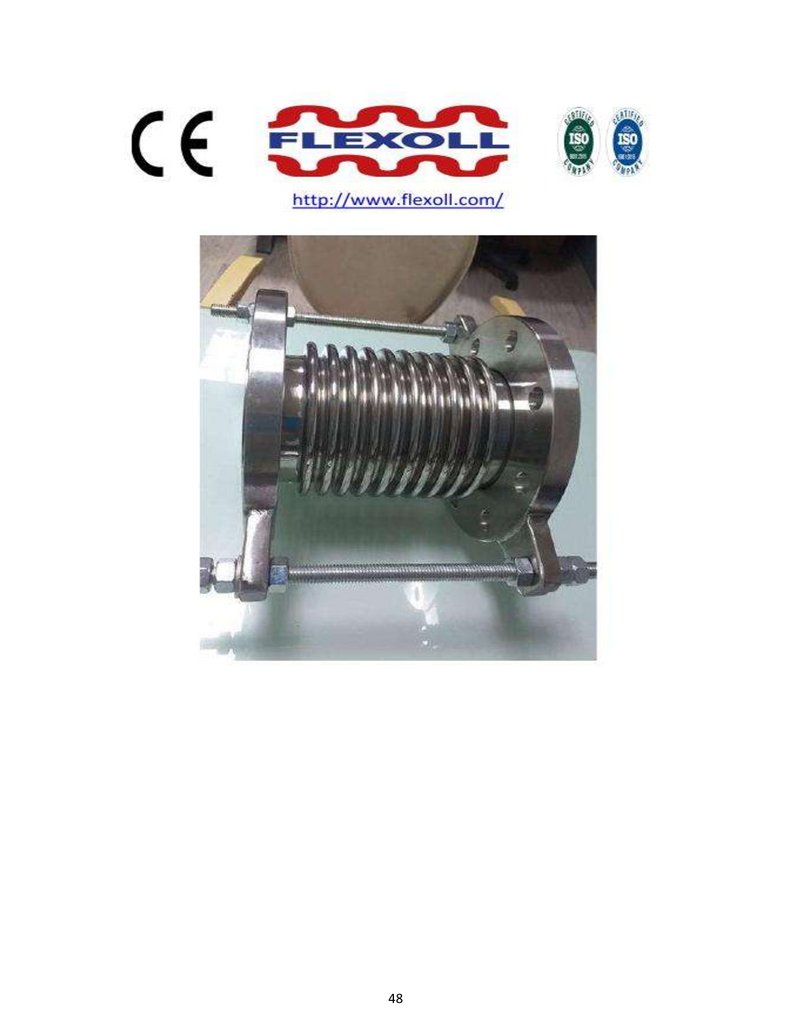

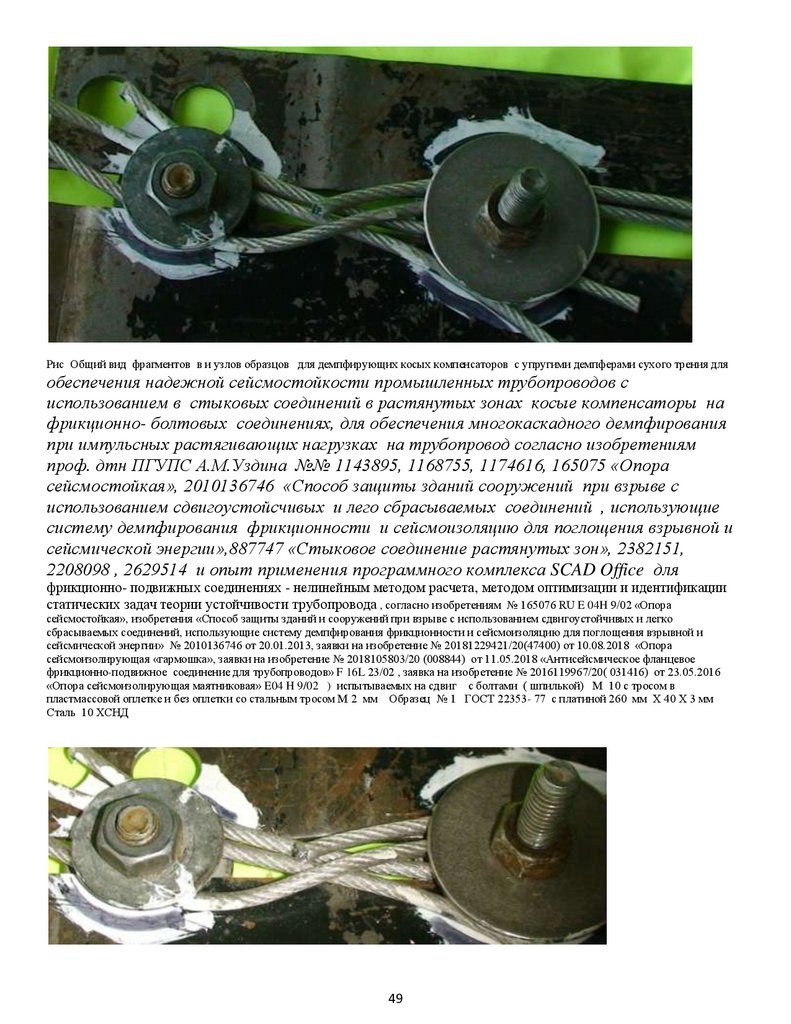

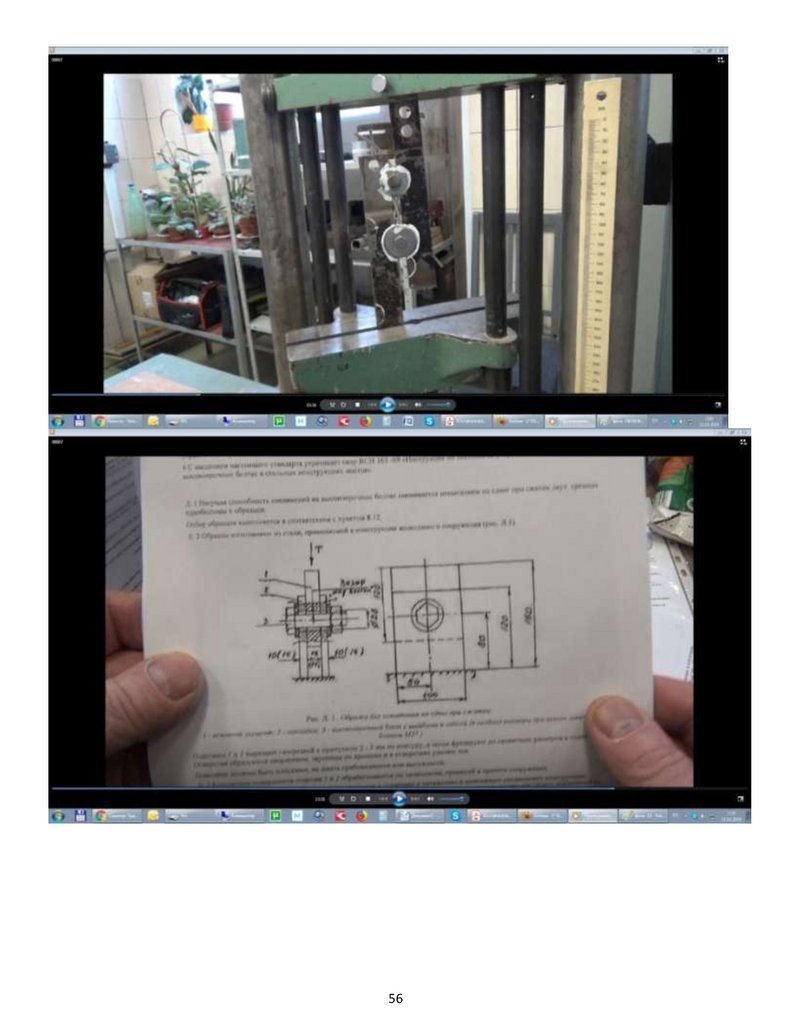

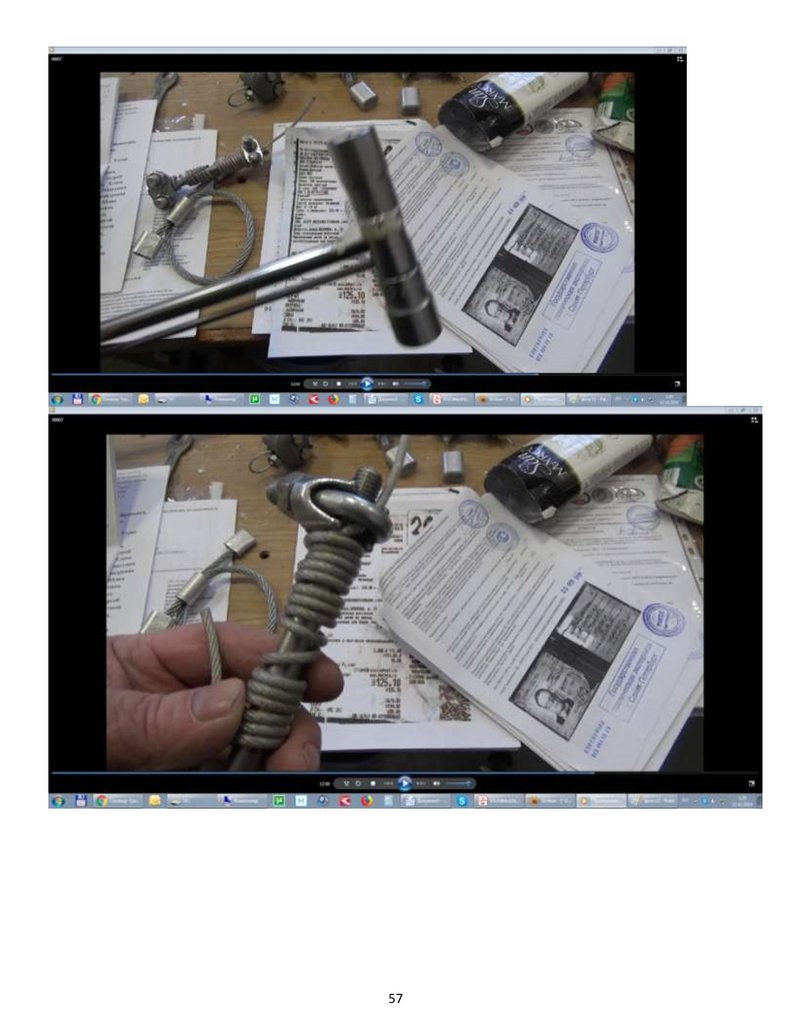

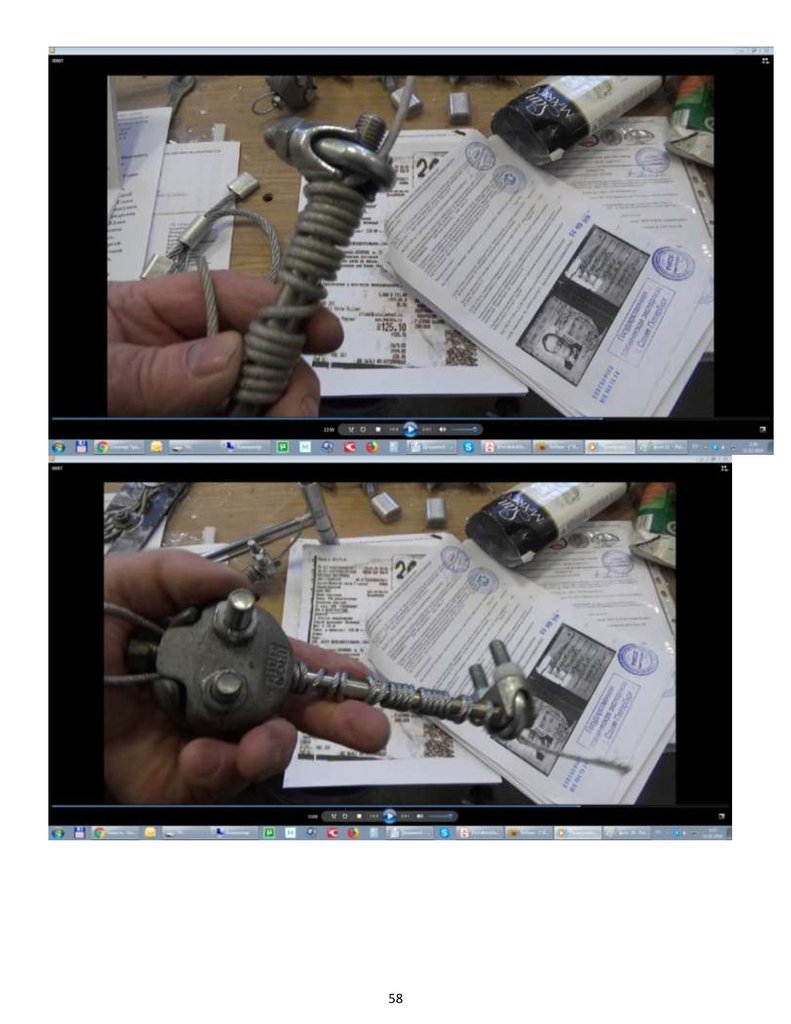

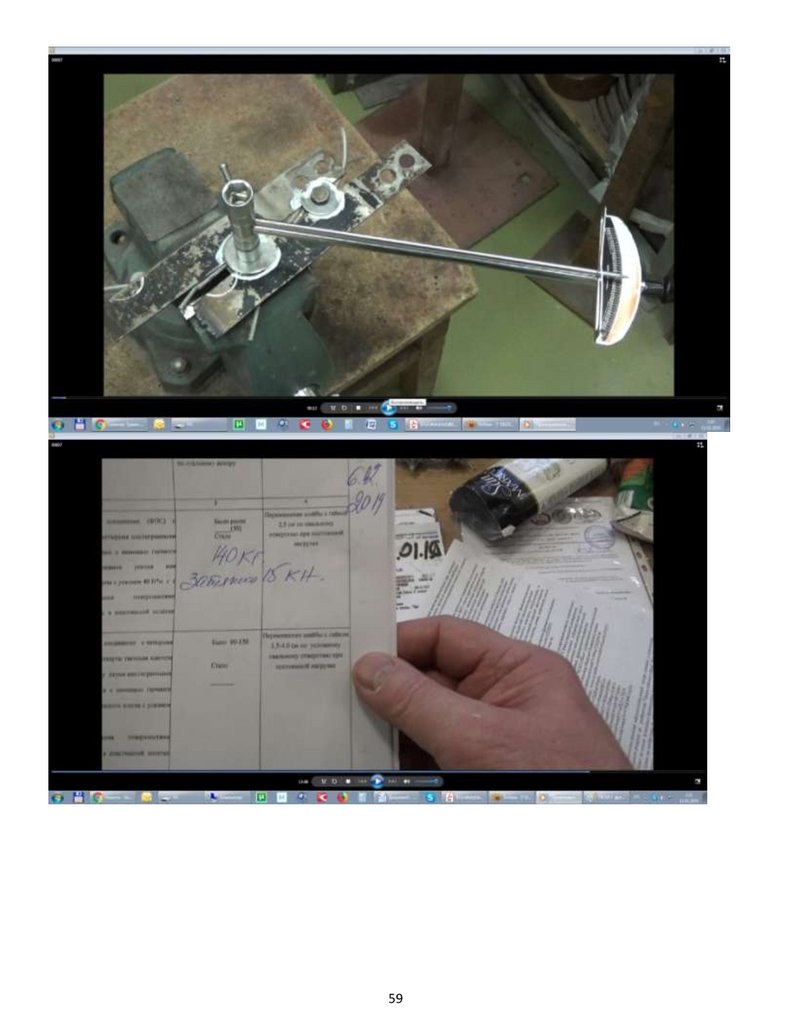

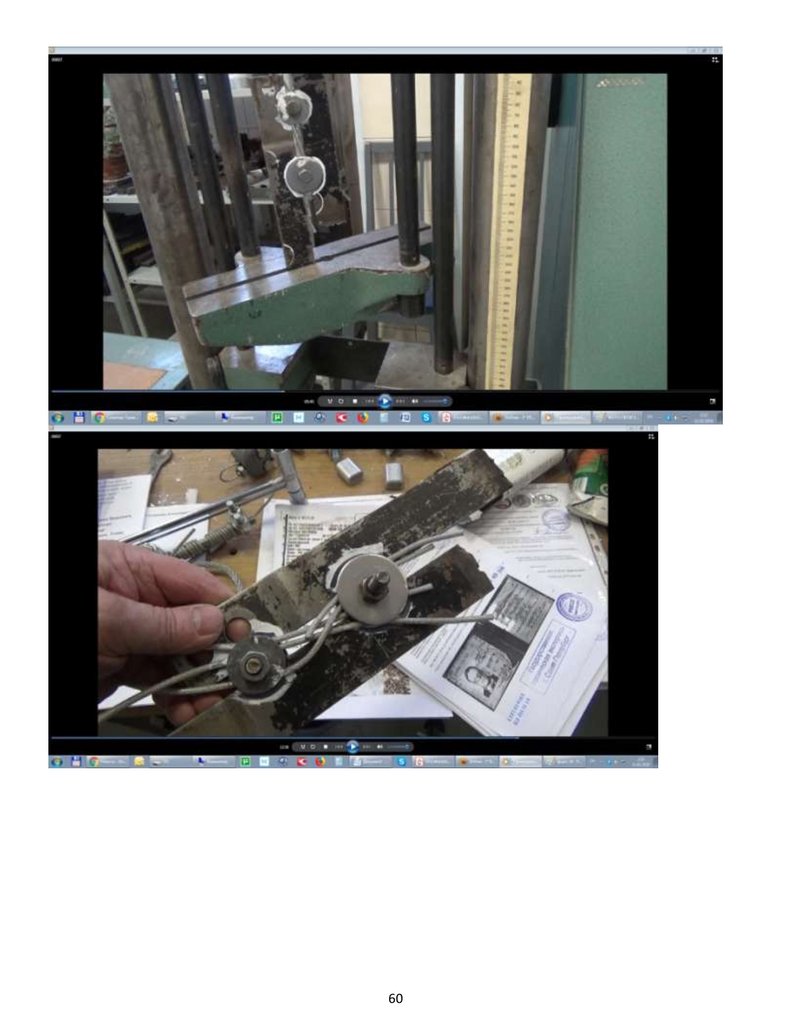

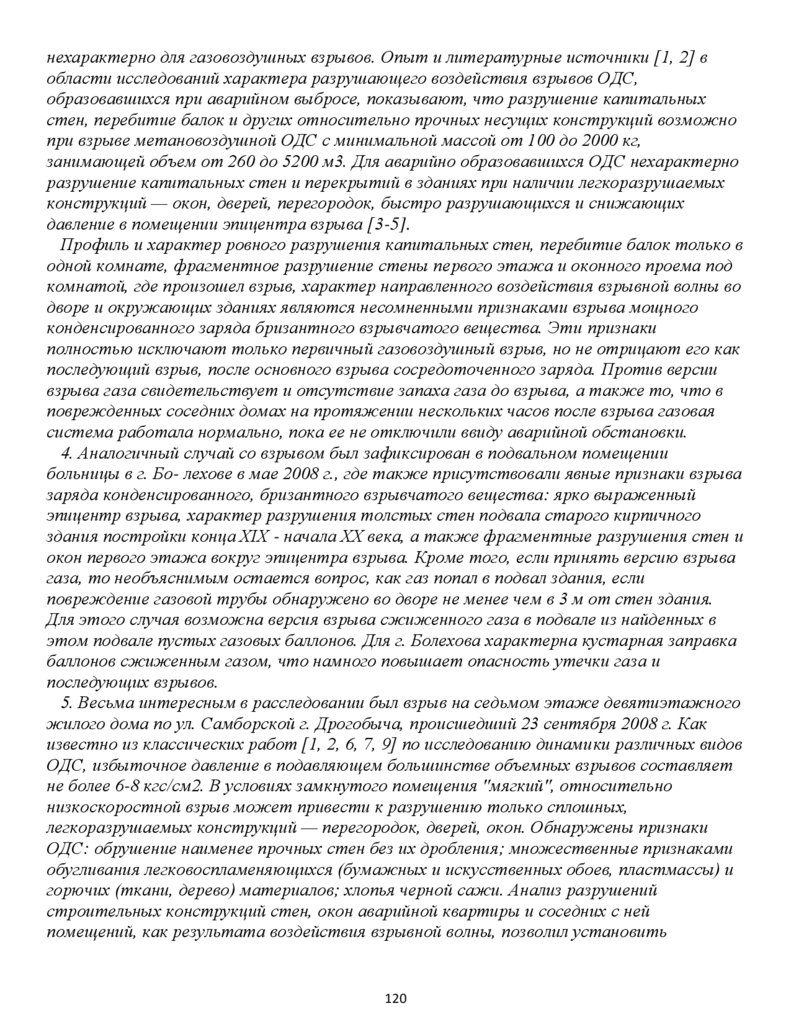

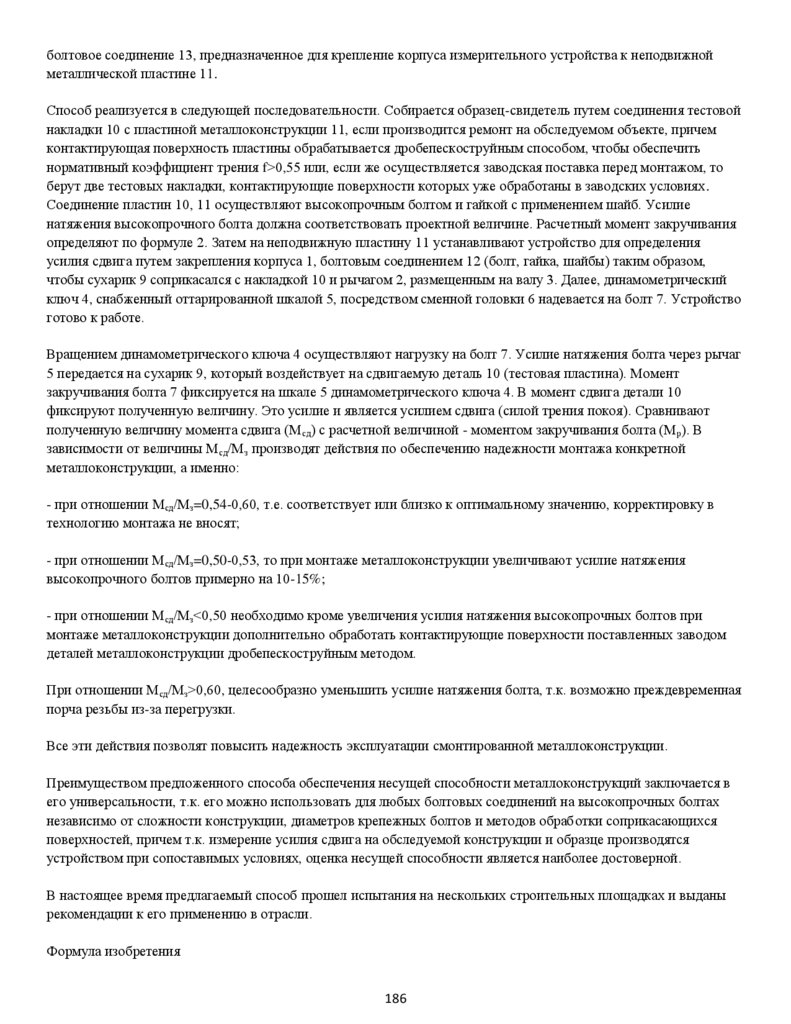

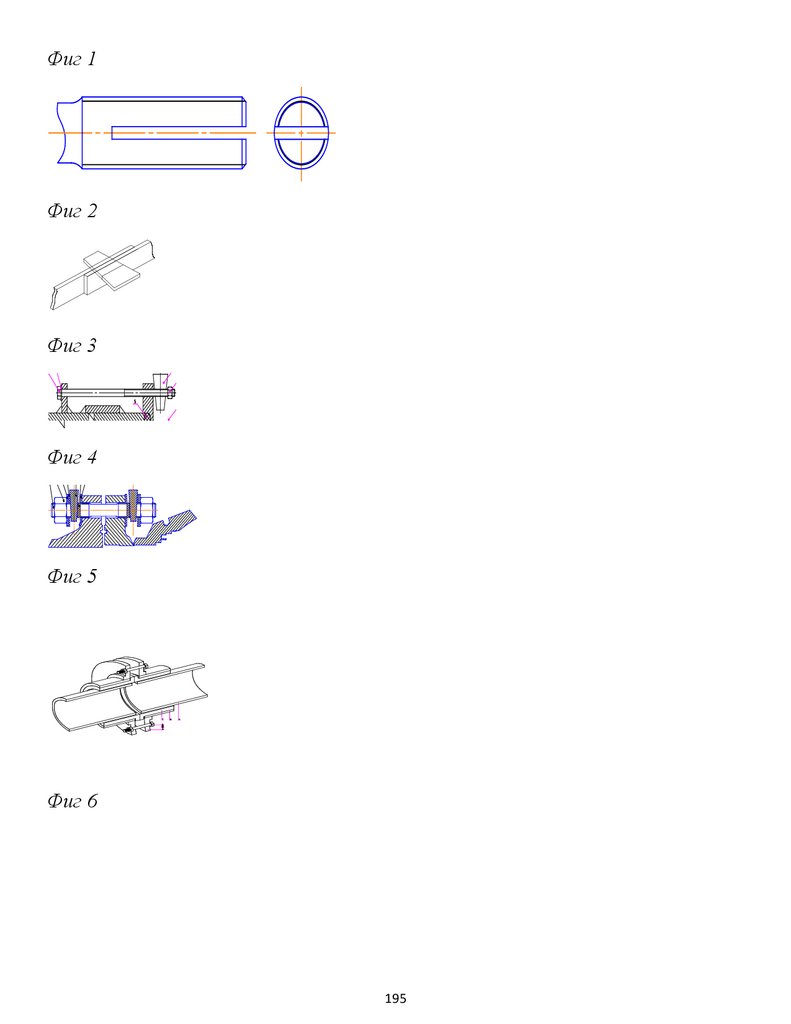

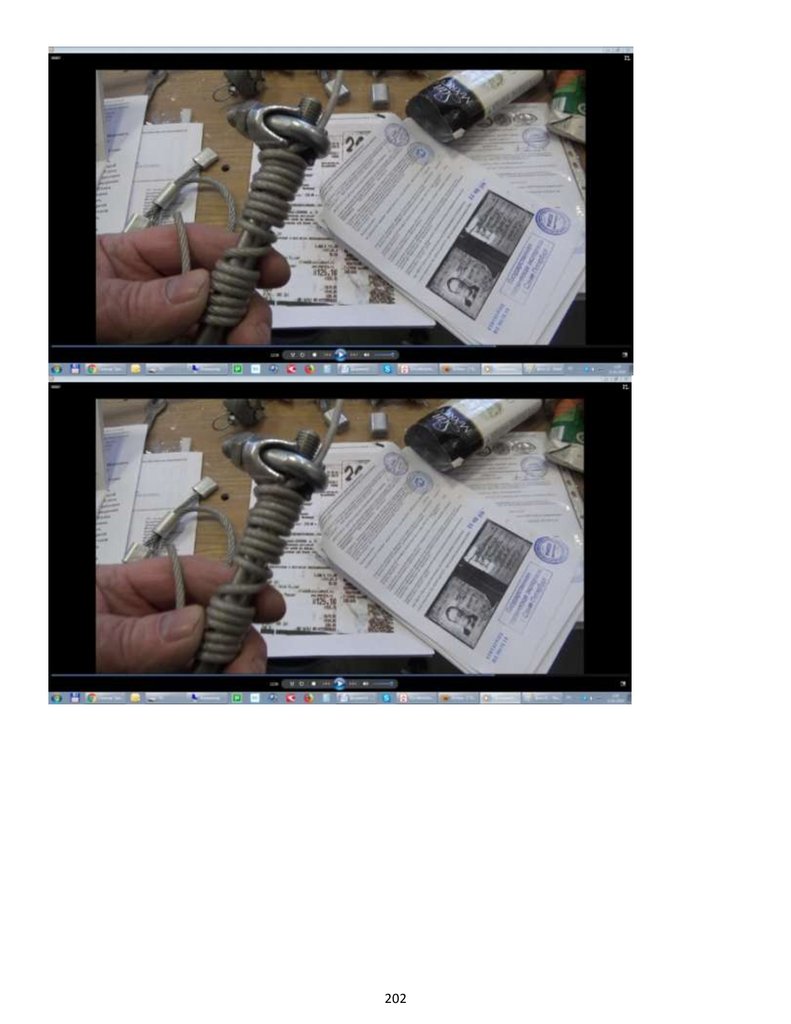

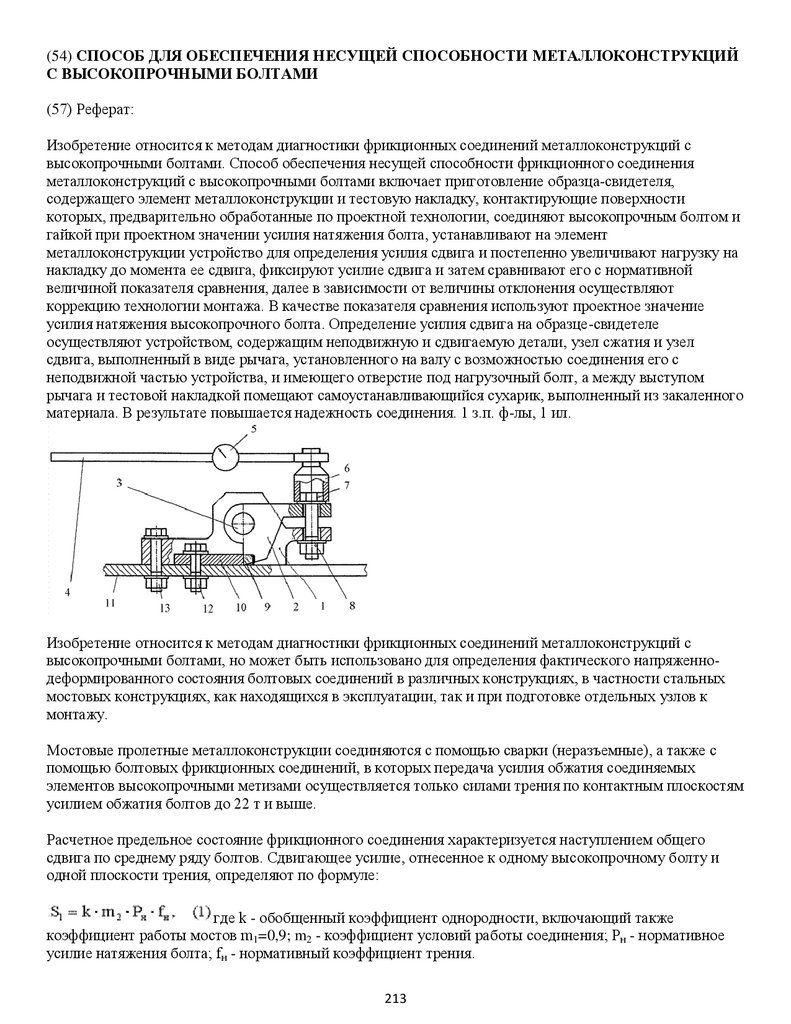

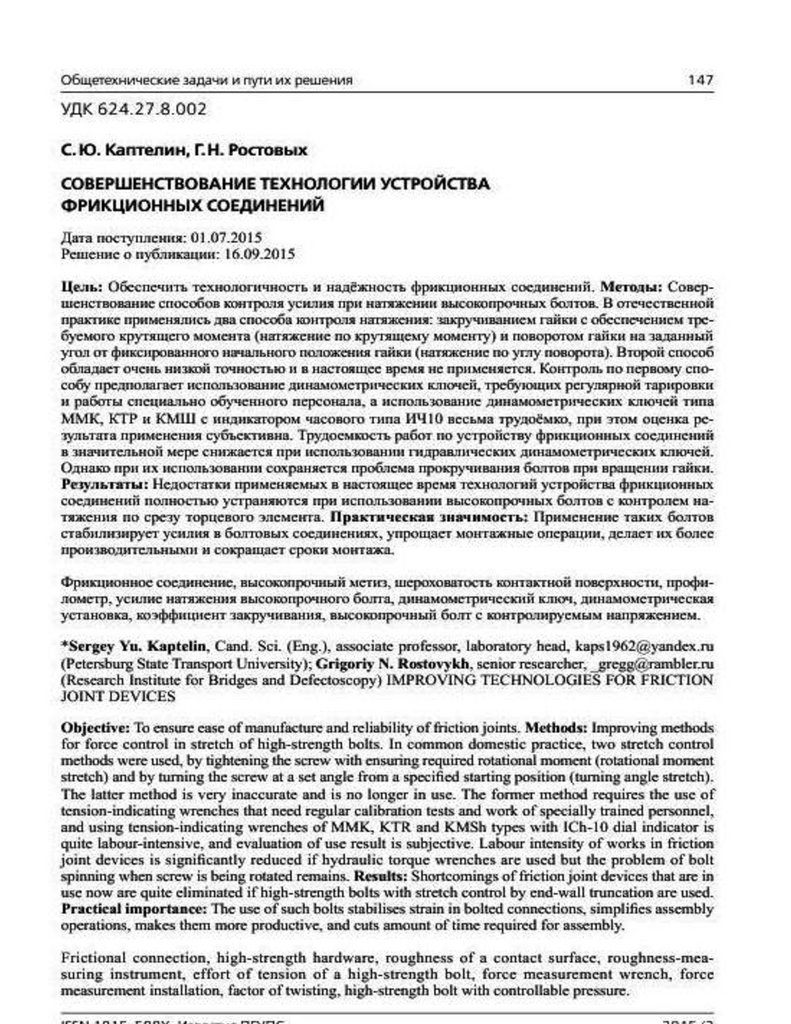

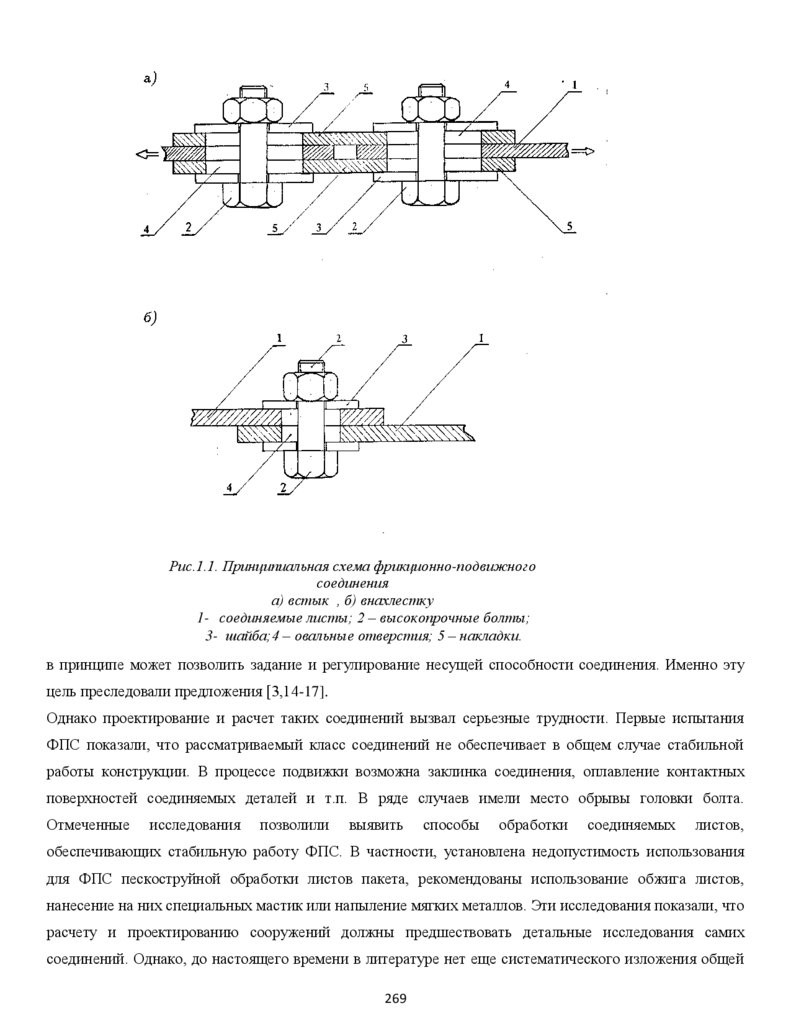

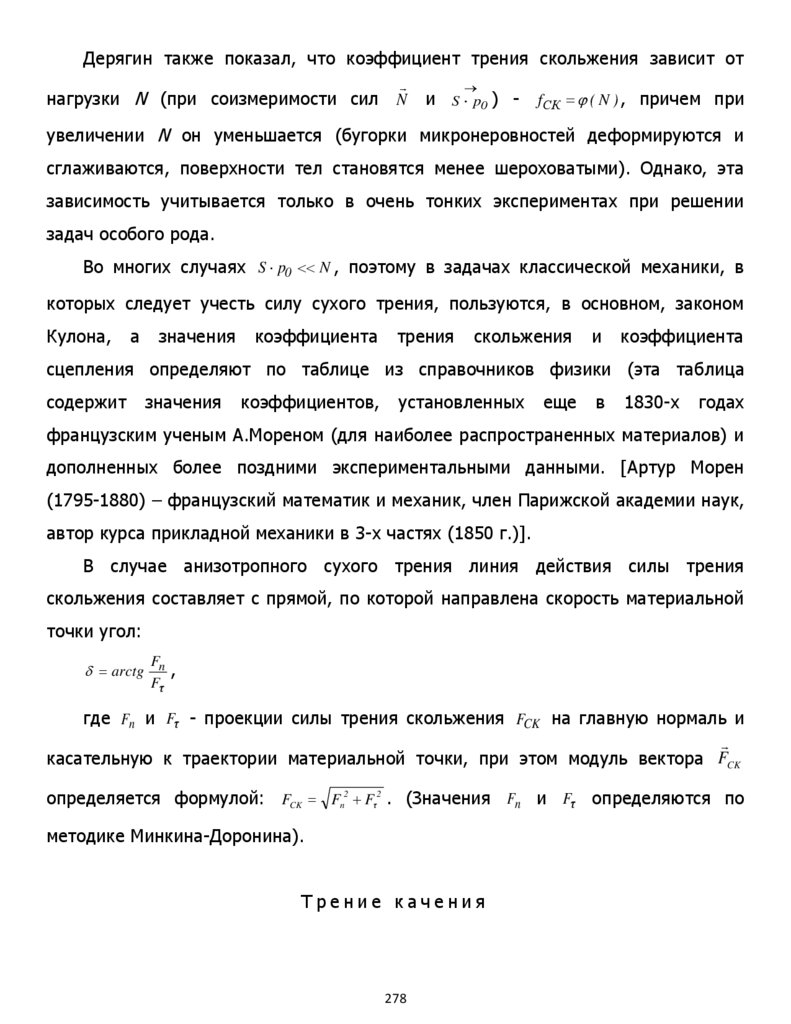

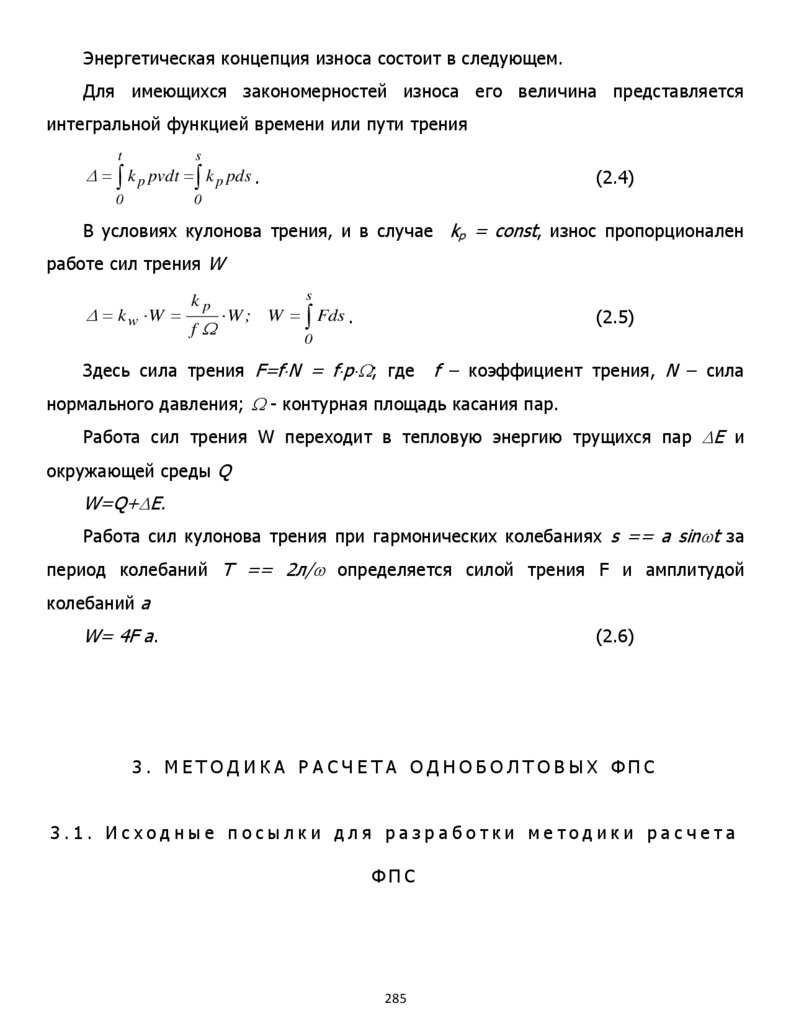

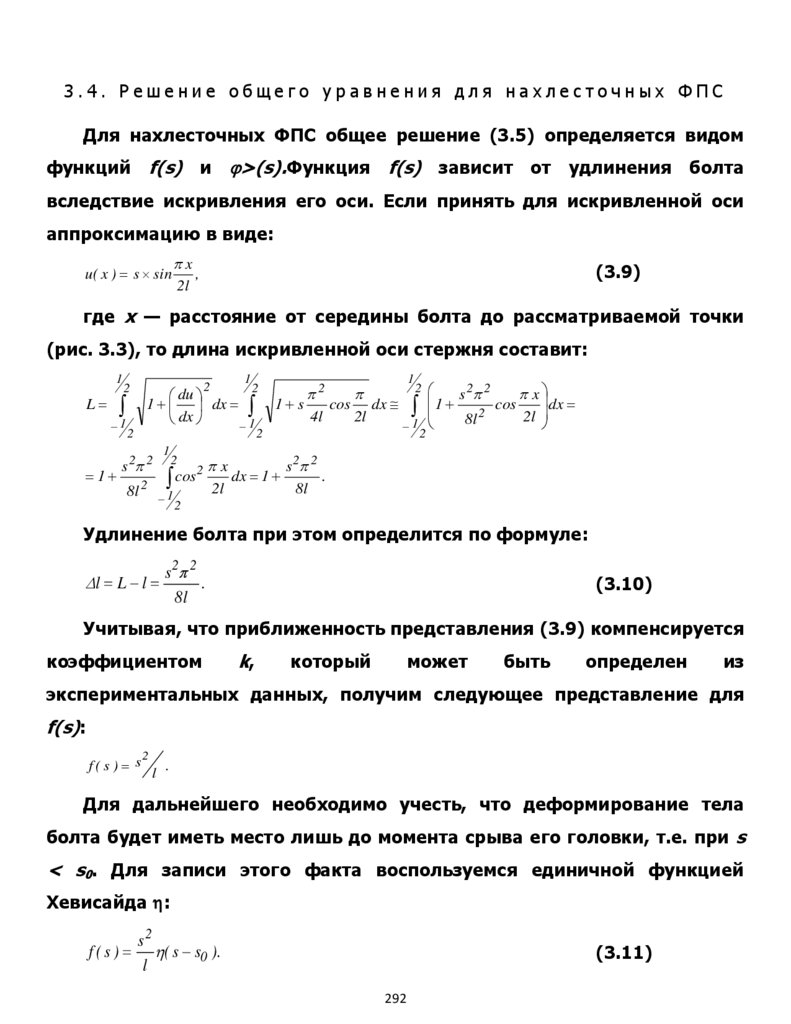

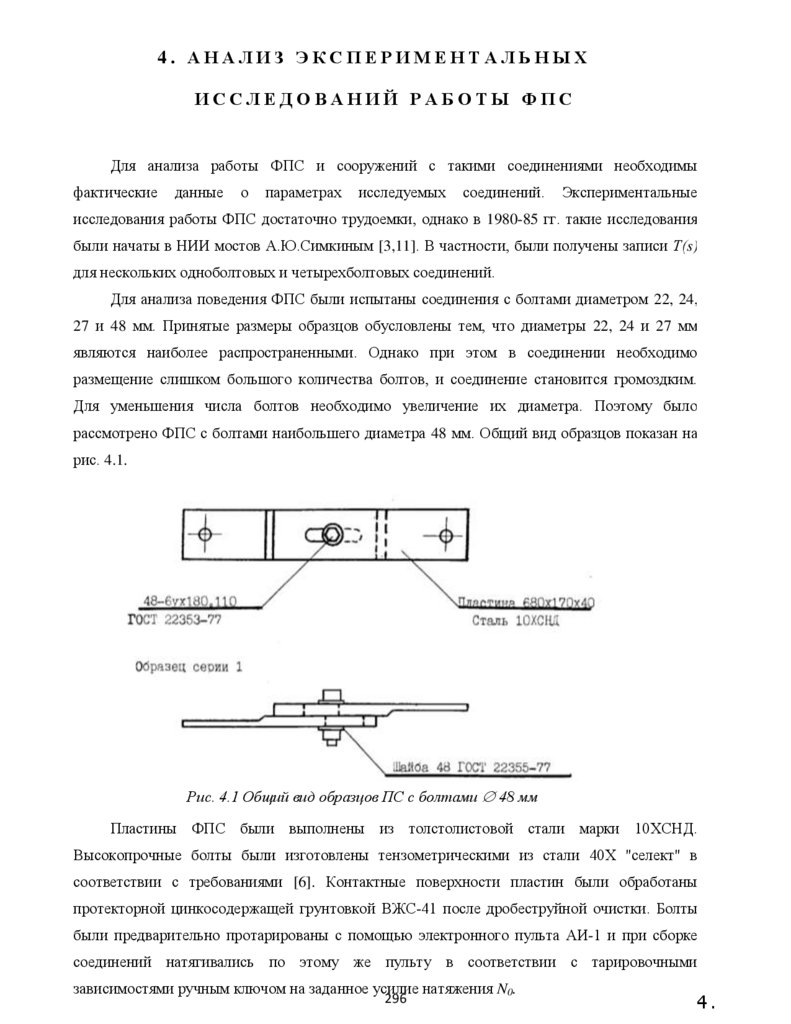

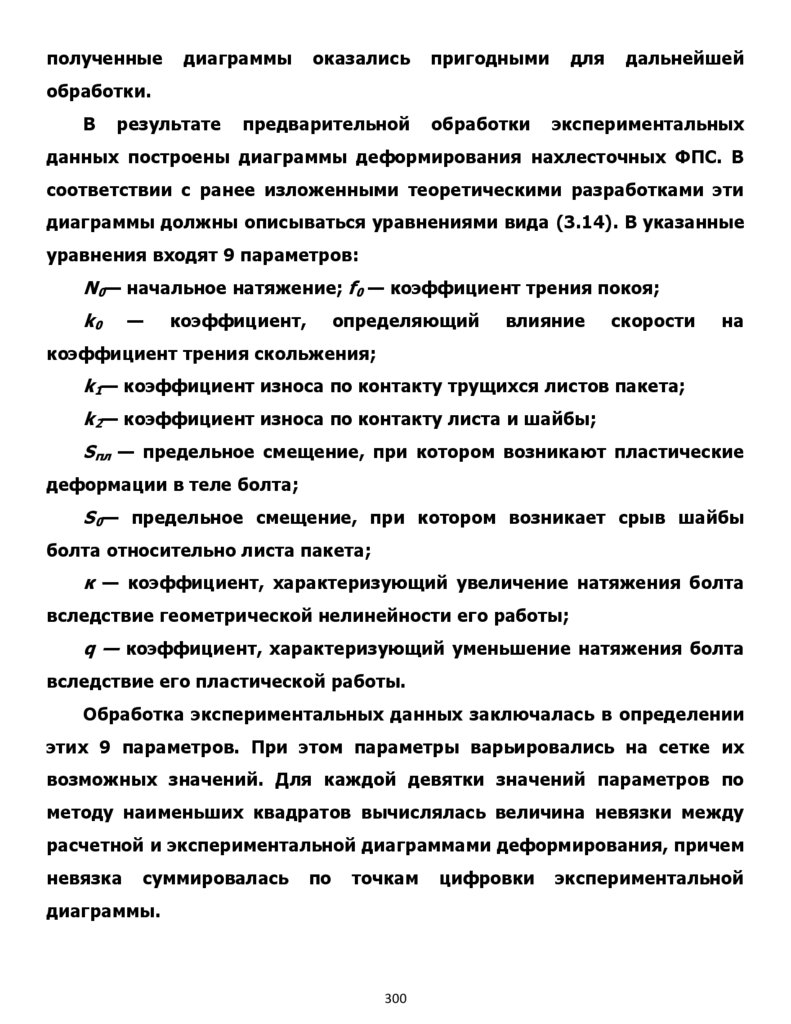

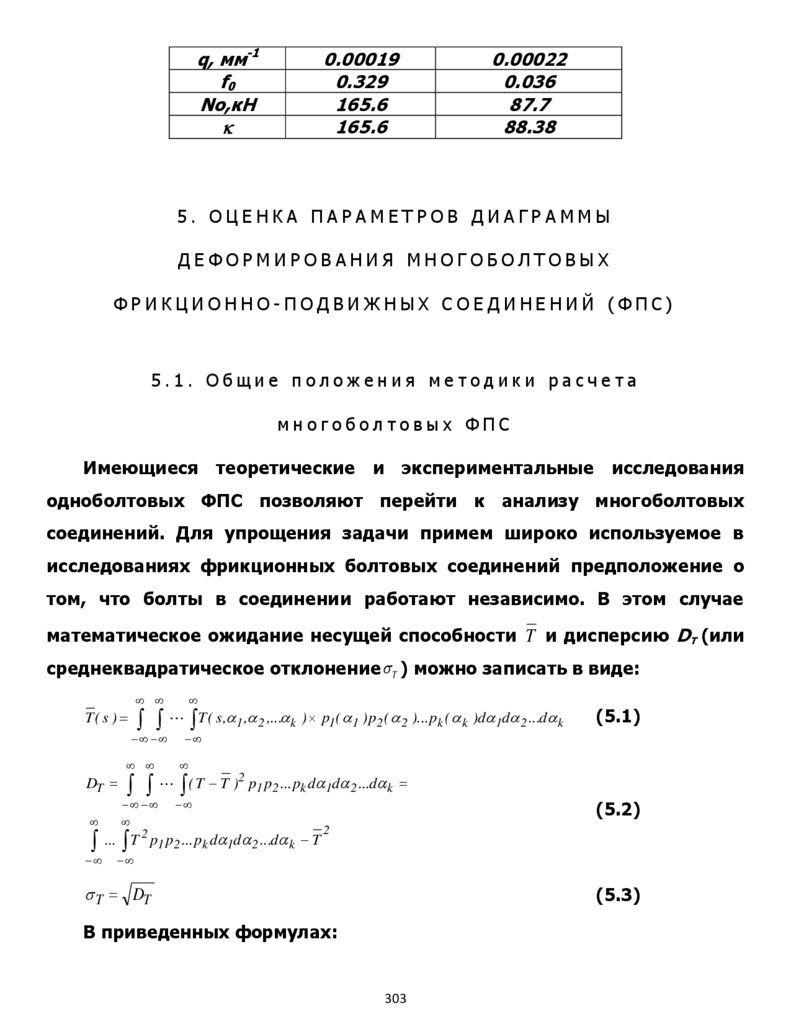

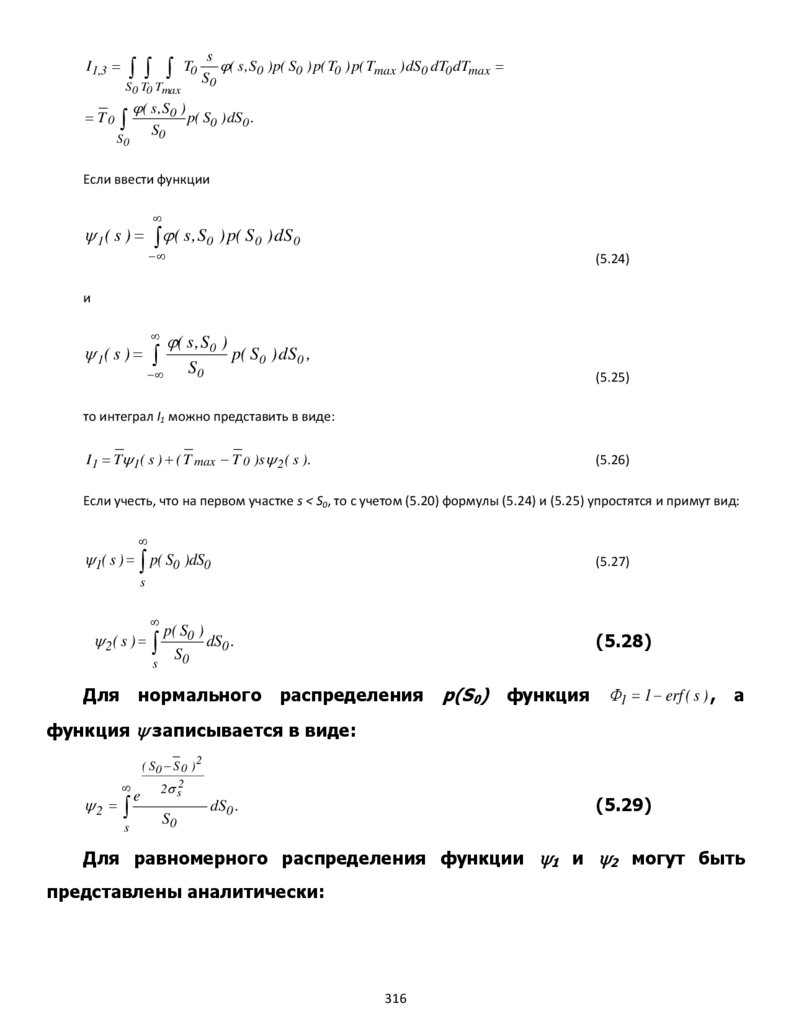

Рис Общий вид фрагментов в и узлов образцов для демпфирующих косых компенсаторов с упругими демпферами сухого трения дляобеспечения надежной сейсмостойкости промышленных трубопроводов с

использованием в стыковых соединений в растянутых зонах косые компенсаторы на

фрикционно- болтовых соединениях, для обеспечения многокаскадного демпфирования

при импульсных растягивающих нагрузках на трубопровод согласно изобретениям

проф. дтн ПГУПС А.М.Уздина №№ 1143895, 1168755, 1174616, 165075 «Опора

сейсмостойкая», 2010136746 «Способ защиты зданий сооружений при взрыве с

использованием сдвигоустойсчивых и лего сбрасываемых соединений , использующие

систему демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и

сейсмической энергии»,887747 «Стыковое соединение растянутых зон», 2382151,

2208098 , 2629514 и опыт применения программного комплекса SCAD Office для

фрикционно- подвижных соединениях - нелинейным методом расчета, методом оптимизации и идентификации

статических задач теории устойчивости трубопровода , согласно изобретениям № 165076 RU E 04H 9/02 «Опора

сейсмостойкая», изобретения «Способ защиты зданий и сооружений при взрыве с использованием сдвигоустойчивых и легко

сбрасываемых соединений, использующие систему демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и

сейсмической энергии» № 2010136746 от 20.01.2013, заявки на изобретение № 20181229421/20(47400) от 10.08.2018 «Опора

сейсмоизолирующая «гармошка», заявки на изобретение № 2018105803/20 (008844) от 11.05.2018 «Антисейсмическое фланцевое

фрикционно-подвижное соединение для трубопроводов» F 16L 23/02 , заявка на изобретение № 2016119967/20( 031416) от 23.05.2016

«Опора сейсмоизолирующая маятниковая» E04 H 9/02 ) испытываемых на сдвиг с болтами ( шпилькой) М 10 с тросом в

пластмассовой оплетке и без оплетки со стальным тросом М 2 мм Образец № 1 ГОСТ 22353- 77 с платиной 260 мм Х 40 Х 3 мм

Сталь 10 ХСНД

49

50.

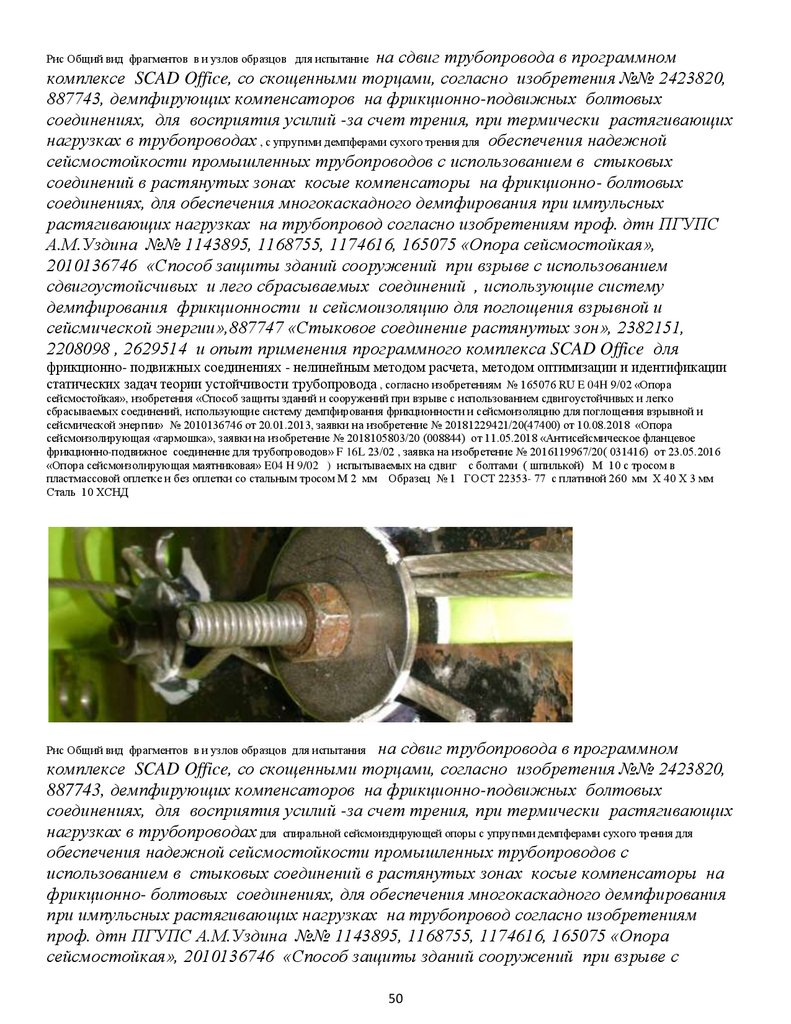

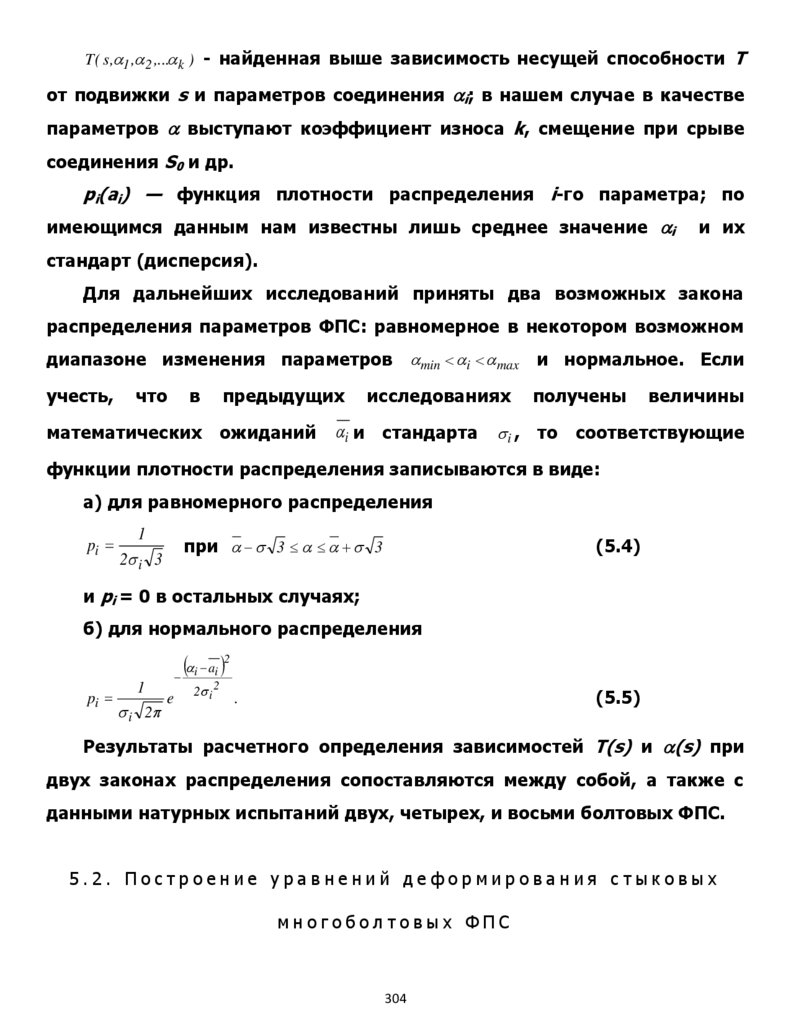

на сдвиг трубопровода в программномкомплексе SCAD Office, со скощенными торцами, согласно изобретения №№ 2423820,

887743, демпфирующих компенсаторов на фрикционно-подвижных болтовых

соединениях, для восприятия усилий -за счет трения, при термически растягивающих

нагрузках в трубопроводах , с упругими демпферами сухого трения для обеспечения надежной

сейсмостойкости промышленных трубопроводов с использованием в стыковых

соединений в растянутых зонах косые компенсаторы на фрикционно- болтовых

соединениях, для обеспечения многокаскадного демпфирования при импульсных

растягивающих нагрузках на трубопровод согласно изобретениям проф. дтн ПГУПС

А.М.Уздина №№ 1143895, 1168755, 1174616, 165075 «Опора сейсмостойкая»,

2010136746 «Способ защиты зданий сооружений при взрыве с использованием

сдвигоустойсчивых и лего сбрасываемых соединений , использующие систему

демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и

сейсмической энергии»,887747 «Стыковое соединение растянутых зон», 2382151,

2208098 , 2629514 и опыт применения программного комплекса SCAD Office для

Рис Общий вид фрагментов в и узлов образцов для испытание

фрикционно- подвижных соединениях - нелинейным методом расчета, методом оптимизации и идентификации

статических задач теории устойчивости трубопровода , согласно изобретениям № 165076 RU E 04H 9/02 «Опора

сейсмостойкая», изобретения «Способ защиты зданий и сооружений при взрыве с использованием сдвигоустойчивых и легко

сбрасываемых соединений, использующие систему демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и

сейсмической энергии» № 2010136746 от 20.01.2013, заявки на изобретение № 20181229421/20(47400) от 10.08.2018 «Опора

сейсмоизолирующая «гармошка», заявки на изобретение № 2018105803/20 (008844) от 11.05.2018 «Антисейсмическое фланцевое

фрикционно-подвижное соединение для трубопроводов» F 16L 23/02 , заявка на изобретение № 2016119967/20( 031416) от 23.05.2016

«Опора сейсмоизолирующая маятниковая» E04 H 9/02 ) испытываемых на сдвиг с болтами ( шпилькой) М 10 с тросом в

пластмассовой оплетке и без оплетки со стальным тросом М 2 мм Образец № 1 ГОСТ 22353- 77 с платиной 260 мм Х 40 Х 3 мм

Сталь 10 ХСНД

на сдвиг трубопровода в программном

комплексе SCAD Office, со скощенными торцами, согласно изобретения №№ 2423820,

887743, демпфирующих компенсаторов на фрикционно-подвижных болтовых

соединениях, для восприятия усилий -за счет трения, при термически растягивающих

нагрузках в трубопроводах для спиральной сейсмоиздирующей опоры с упругими демпферами сухого трения для

обеспечения надежной сейсмостойкости промышленных трубопроводов с

использованием в стыковых соединений в растянутых зонах косые компенсаторы на

фрикционно- болтовых соединениях, для обеспечения многокаскадного демпфирования

при импульсных растягивающих нагрузках на трубопровод согласно изобретениям

проф. дтн ПГУПС А.М.Уздина №№ 1143895, 1168755, 1174616, 165075 «Опора

сейсмостойкая», 2010136746 «Способ защиты зданий сооружений при взрыве с

Рис Общий вид фрагментов в и узлов образцов для испытания

50

51.

использованием сдвигоустойсчивых и лего сбрасываемых соединений , использующиесистему демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и

сейсмической энергии»,887747 «Стыковое соединение растянутых зон», 2382151,

2208098 , 2629514 и опыт применения программного комплекса SCAD Office для

фрикционно- подвижных соединениях - нелинейным методом расчета, методом оптимизации и идентификации

статических задач теории устойчивости трубопровода , согласно изобретениям № 165076 RU E 04H 9/02 «Опора

сейсмостойкая», изобретения «Способ защиты зданий и сооружений при взрыве с использованием сдвигоустойчивых и легко

сбрасываемых соединений, использующие систему демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и

сейсмической энергии» № 2010136746 от 20.01.2013, заявки на изобретение № 20181229421/20(47400) от 10.08.2018 «Опора

сейсмоизолирующая «гармошка», заявки на изобретение № 2018105803/20 (008844) от 11.05.2018 «Антисейсмическое фланцевое

фрикционно-подвижное соединение для трубопроводов» F 16L 23/02 , заявка на изобретение № 2016119967/20( 031416) от 23.05.2016

«Опора сейсмоизолирующая маятниковая» E04 H 9/02 ) испытываемых на сдвиг с болтами ( шпилькой) М 10 с тросом в

пластмассовой оплетке и без оплетки со стальным тросом М 2 мм Образец № 1 ГОСТ 22353- 77 с платиной 260 мм Х 40 Х 3 мм

Сталь 10 ХСНД

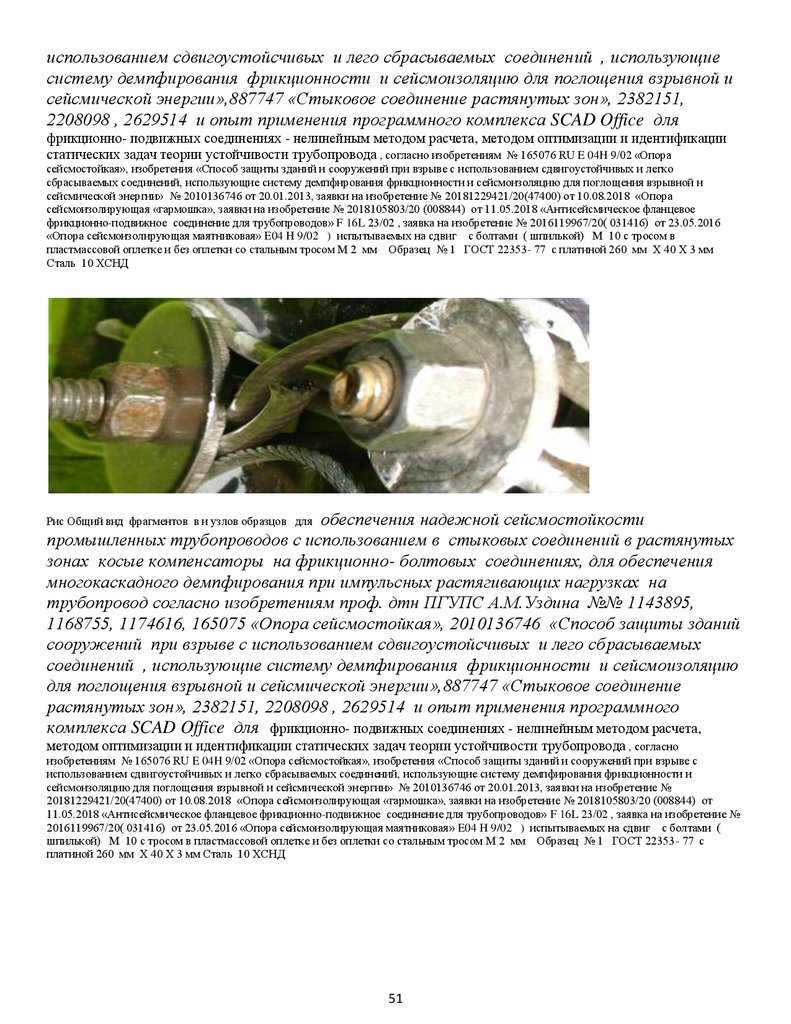

обеспечения надежной сейсмостойкости

промышленных трубопроводов с использованием в стыковых соединений в растянутых

зонах косые компенсаторы на фрикционно- болтовых соединениях, для обеспечения

многокаскадного демпфирования при импульсных растягивающих нагрузках на

трубопровод согласно изобретениям проф. дтн ПГУПС А.М.Уздина №№ 1143895,

1168755, 1174616, 165075 «Опора сейсмостойкая», 2010136746 «Способ защиты зданий

сооружений при взрыве с использованием сдвигоустойсчивых и лего сбрасываемых

соединений , использующие систему демпфирования фрикционности и сейсмоизоляцию

для поглощения взрывной и сейсмической энергии»,887747 «Стыковое соединение

растянутых зон», 2382151, 2208098 , 2629514 и опыт применения программного

комплекса SCAD Office для фрикционно- подвижных соединениях - нелинейным методом расчета,

Рис Общий вид фрагментов в и узлов образцов для

методом оптимизации и идентификации статических задач теории устойчивости трубопровода , согласно

изобретениям № 165076 RU E 04H 9/02 «Опора сейсмостойкая», изобретения «Способ защиты зданий и сооружений при взрыве с

использованием сдвигоустойчивых и легко сбрасываемых соединений, использующие систему демпфирования фрикционности и

сейсмоизоляцию для поглощения взрывной и сейсмической энергии» № 2010136746 от 20.01.2013, заявки на изобретение №

20181229421/20(47400) от 10.08.2018 «Опора сейсмоизолирующая «гармошка», заявки на изобретение № 2018105803/20 (008844) от

11.05.2018 «Антисейсмическое фланцевое фрикционно-подвижное соединение для трубопроводов» F 16L 23/02 , заявка на изобретение №

2016119967/20( 031416) от 23.05.2016 «Опора сейсмоизолирующая маятниковая» E04 H 9/02 ) испытываемых на сдвиг с болтами (

шпилькой) М 10 с тросом в пластмассовой оплетке и без оплетки со стальным тросом М 2 мм Образец № 1 ГОСТ 22353- 77 с

платиной 260 мм Х 40 Х 3 мм Сталь 10 ХСНД

51

52.

обеспечения надежной сейсмостойкостипромышленных трубопроводов с использованием в стыковых соединений в растянутых

зонах косые компенсаторы на фрикционно- болтовых соединениях, для обеспечения

многокаскадного демпфирования при импульсных растягивающих нагрузках на

трубопровод согласно изобретениям проф. дтн ПГУПС А.М.Уздина №№ 1143895,

1168755, 1174616, 165075 «Опора сейсмостойкая», 2010136746 «Способ защиты зданий

сооружений при взрыве с использованием сдвигоустойсчивых и лего сбрасываемых

соединений , использующие систему демпфирования фрикционности и сейсмоизоляцию

для поглощения взрывной и сейсмической энергии»,887747 «Стыковое соединение

растянутых зон», 2382151, 2208098 , 2629514 и опыт применения программного

комплекса SCAD Office для фрикционно- подвижных соединениях - нелинейным методом расчета,

Рис Общий вид фрагментов в и узлов образцов для

методом оптимизации и идентификации статических задач теории устойчивости трубопровода , согласно

изобретениям № 165076 RU E 04H 9/02 «Опора сейсмостойкая», изобретения «Способ защиты зданий и сооружений при взрыве с

использованием сдвигоустойчивых и легко сбрасываемых соединений, использующие систему демпфирования фрикционности и

сейсмоизоляцию для поглощения взрывной и сейсмической энергии» № 2010136746 от 20.01.2013, заявки на изобретение №

20181229421/20(47400) от 10.08.2018 «Опора сейсмоизолирующая «гармошка», заявки на изобретение № 2018105803/20 (008844) от

11.05.2018 «Антисейсмическое фланцевое фрикционно-подвижное соединение для трубопроводов» F 16L 23/02 , заявка на изобретение №

2016119967/20( 031416) от 23.05.2016 «Опора сейсмоизолирующая маятниковая» E04 H 9/02 ) испытываемых на сдвиг с болтами (

шпилькой) М 10 с тросом в пластмассовой оплетке и без оплетки со стальным тросом М 2 мм Образец № 1 ГОСТ 22353- 77 с

платиной 260 мм Х 40 Х 3 мм Сталь 10 ХСНД

52

53.

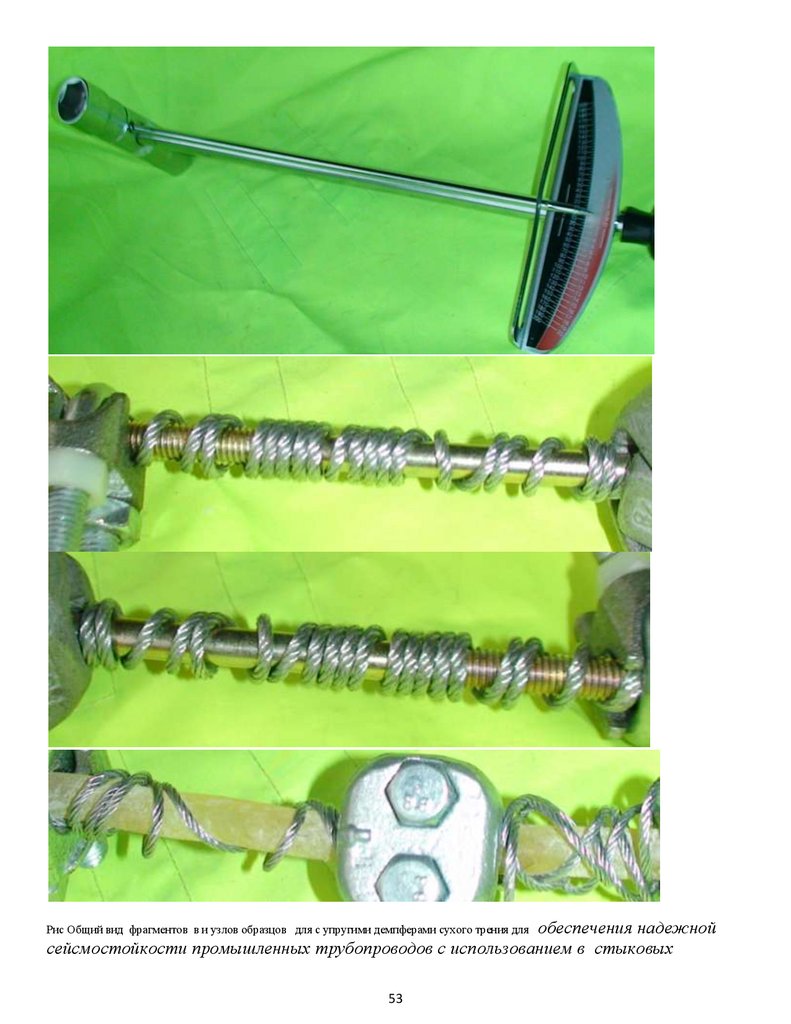

обеспечения надежнойсейсмостойкости промышленных трубопроводов с использованием в стыковых

Рис Общий вид фрагментов в и узлов образцов для с упругими демпферами сухого трения для

53

54.

соединений в растянутых зонах косые компенсаторы на фрикционно- болтовыхсоединениях, для обеспечения многокаскадного демпфирования при импульсных

растягивающих нагрузках на трубопровод согласно изобретениям проф. дтн ПГУПС

А.М.Уздина №№ 1143895, 1168755, 1174616, 165075 «Опора сейсмостойкая»,

2010136746 «Способ защиты зданий сооружений при взрыве с использованием

сдвигоустойсчивых и лего сбрасываемых соединений , использующие систему

демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и

сейсмической энергии»,887747 «Стыковое соединение растянутых зон», 2382151,

2208098 , 2629514 и опыт применения программного комплекса SCAD Office для

фрикционно- подвижных соединениях - нелинейным методом расчета, методом оптимизации и идентификации

статических задач теории устойчивости трубопровода , согласно изобретениям № 165076 RU E 04H 9/02 «Опора

сейсмостойкая», изобретения «Способ защиты зданий и сооружений при взрыве с использованием сдвигоустойчивых и легко

сбрасываемых соединений, использующие систему демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и

сейсмической энергии» № 2010136746 от 20.01.2013, заявки на изобретение № 20181229421/20(47400) от 10.08.2018 «Опора

сейсмоизолирующая «гармошка», заявки на изобретение № 2018105803/20 (008844) от 11.05.2018 «Антисейсмическое фланцевое

фрикционно-подвижное соединение для трубопроводов» F 16L 23/02 , заявка на изобретение № 2016119967/20( 031416) от 23.05.2016

«Опора сейсмоизолирующая маятниковая» E04 H 9/02 ) испытываемых на сдвиг с болтами ( шпилькой) М 10 с тросом в

пластмассовой оплетке и без оплетки со стальным тросом М 2 мм Образец № 1 ГОСТ 22353- 77 с платиной 260 мм Х 40 Х 3 мм

Сталь 10 ХСНД

54

55.

5556.

5657.

5758.

5859.

5960.

6061.

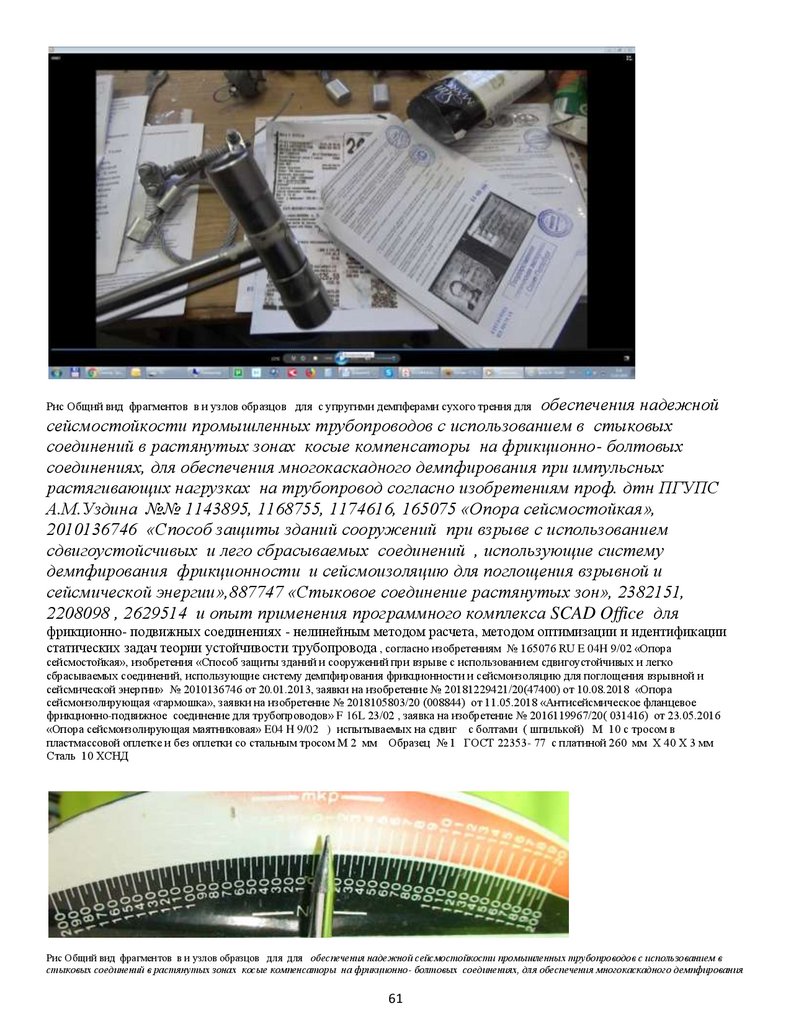

обеспечения надежнойсейсмостойкости промышленных трубопроводов с использованием в стыковых

соединений в растянутых зонах косые компенсаторы на фрикционно- болтовых

соединениях, для обеспечения многокаскадного демпфирования при импульсных

растягивающих нагрузках на трубопровод согласно изобретениям проф. дтн ПГУПС

А.М.Уздина №№ 1143895, 1168755, 1174616, 165075 «Опора сейсмостойкая»,

2010136746 «Способ защиты зданий сооружений при взрыве с использованием

сдвигоустойсчивых и лего сбрасываемых соединений , использующие систему

демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и

сейсмической энергии»,887747 «Стыковое соединение растянутых зон», 2382151,

2208098 , 2629514 и опыт применения программного комплекса SCAD Office для

Рис Общий вид фрагментов в и узлов образцов для с упругими демпферами сухого трения для

фрикционно- подвижных соединениях - нелинейным методом расчета, методом оптимизации и идентификации

статических задач теории устойчивости трубопровода , согласно изобретениям № 165076 RU E 04H 9/02 «Опора

сейсмостойкая», изобретения «Способ защиты зданий и сооружений при взрыве с использованием сдвигоустойчивых и легко

сбрасываемых соединений, использующие систему демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и

сейсмической энергии» № 2010136746 от 20.01.2013, заявки на изобретение № 20181229421/20(47400) от 10.08.2018 «Опора

сейсмоизолирующая «гармошка», заявки на изобретение № 2018105803/20 (008844) от 11.05.2018 «Антисейсмическое фланцевое

фрикционно-подвижное соединение для трубопроводов» F 16L 23/02 , заявка на изобретение № 2016119967/20( 031416) от 23.05.2016

«Опора сейсмоизолирующая маятниковая» E04 H 9/02 ) испытываемых на сдвиг с болтами ( шпилькой) М 10 с тросом в

пластмассовой оплетке и без оплетки со стальным тросом М 2 мм Образец № 1 ГОСТ 22353- 77 с платиной 260 мм Х 40 Х 3 мм

Сталь 10 ХСНД

Рис Общий вид фрагментов в и узлов образцов для для обеспечения надежной сейсмостойкости промышленных трубопроводов с использованием в

стыковых соединений в растянутых зонах косые компенсаторы на фрикционно- болтовых соединениях, для обеспечения многокаскадного демпфирования

61

62.

при импульсных растягивающих нагрузках на трубопровод согласно изобретениям проф. дтн ПГУПС А.М.Уздина №№ 1143895, 1168755, 1174616, 165075«Опора сейсмостойкая», 2010136746 «Способ защиты зданий сооружений при взрыве с использованием сдвигоустойсчивых и лего сбрасываемых

соединений , использующие систему демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и сейсмической энергии»,887747

«Стыковое соединение растянутых зон», 2382151, 2208098 , 2629514 и опыт применения программного комплекса SCAD Office для фрикционноподвижных соединениях - нелинейным методом расчета, методом оптимизации и идентификации статических задач теории устойчивости трубопровода ,

согласно изобретениям № 165076 RU E 04H 9/02 «Опора сейсмостойкая», изобретения «Способ защиты зданий и сооружений при взрыве с использованием

сдвигоустойчивых и легко сбрасываемых соединений, использующие систему демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной

и сейсмической энергии» № 2010136746 от 20.01.2013, заявки на изобретение № 20181229421/20(47400) от 10.08.2018 «Опора сейсмоизолирующая

«гармошка», заявки на изобретение № 2018105803/20 (008844) от 11.05.2018 «Антисейсмическое фланцевое фрикционно-подвижное соединение для

трубопроводов» F 16L 23/02 , заявка на изобретение № 2016119967/20( 031416) от 23.05.2016 «Опора сейсмоизолирующая маятниковая» E04 H 9/02 )

испытываемых на сдвиг с болтами ( шпилькой) М 10 с тросом в пластмассовой оплетке и без оплетки со стальным тросом М 2 мм Образец № 1

ГОСТ 22353- 77 с платиной 260 мм Х 40 Х 3 мм Сталь 10 ХСНД

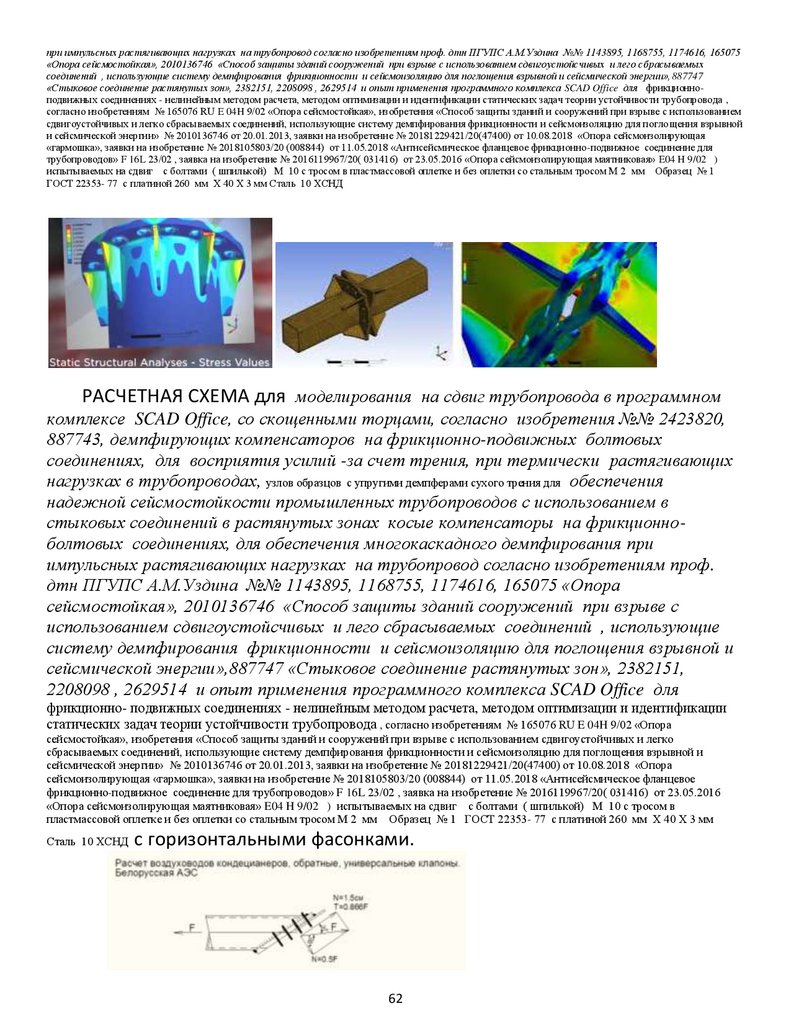

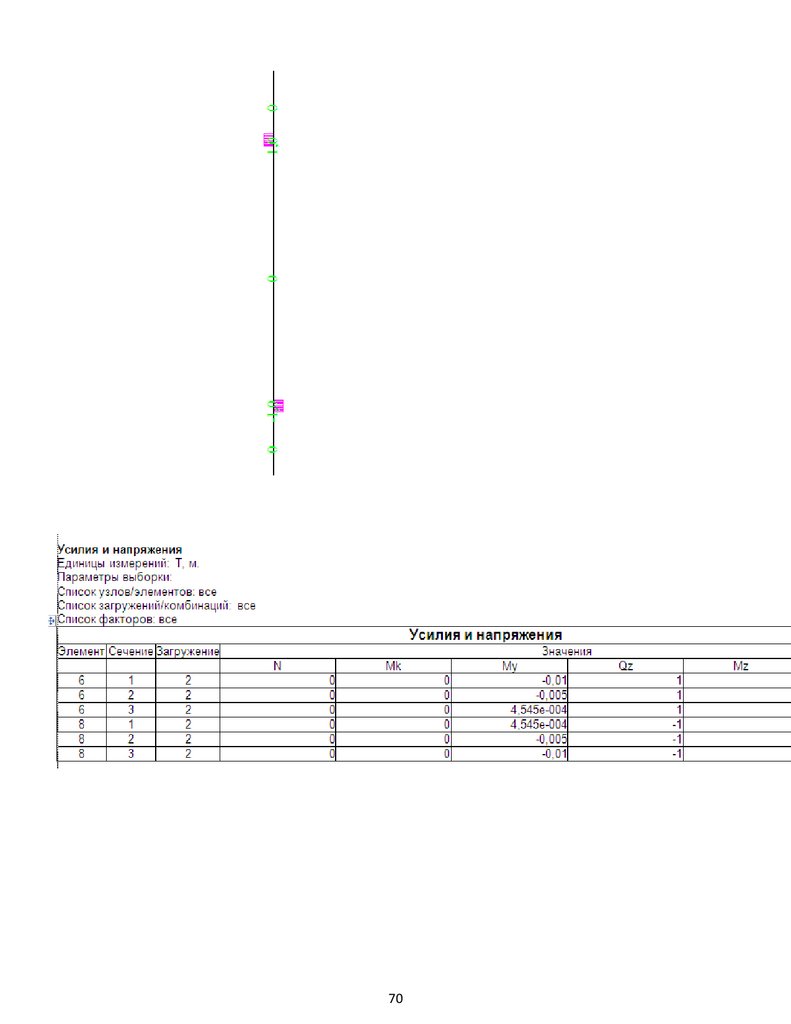

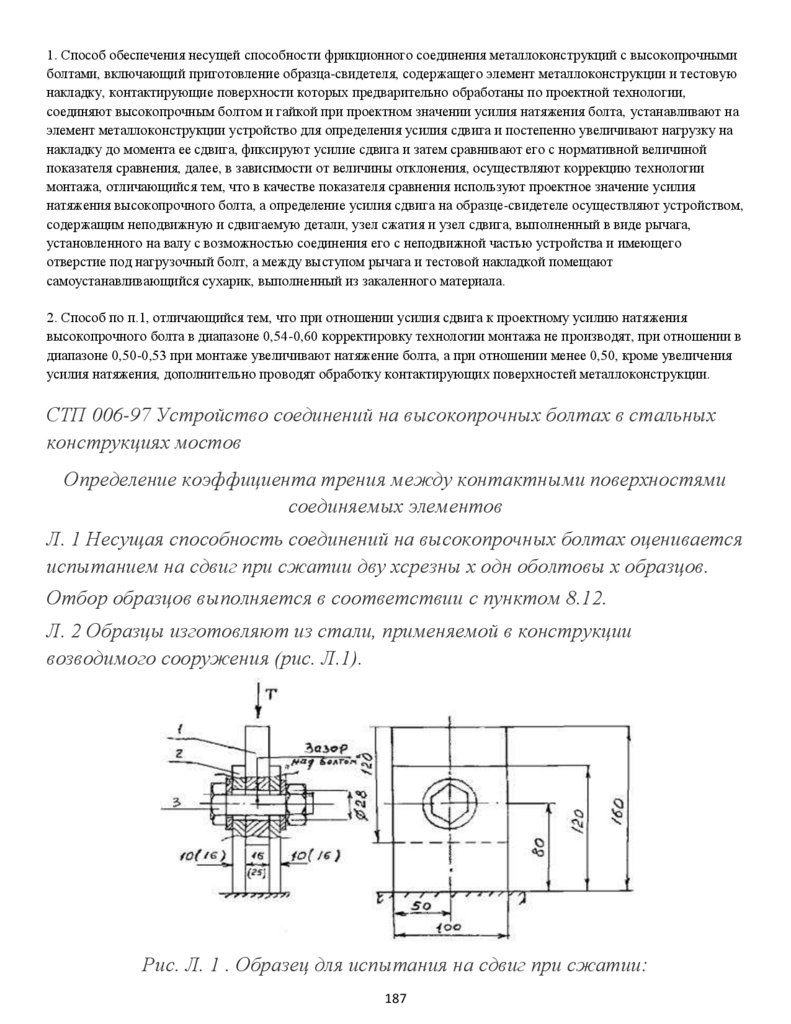

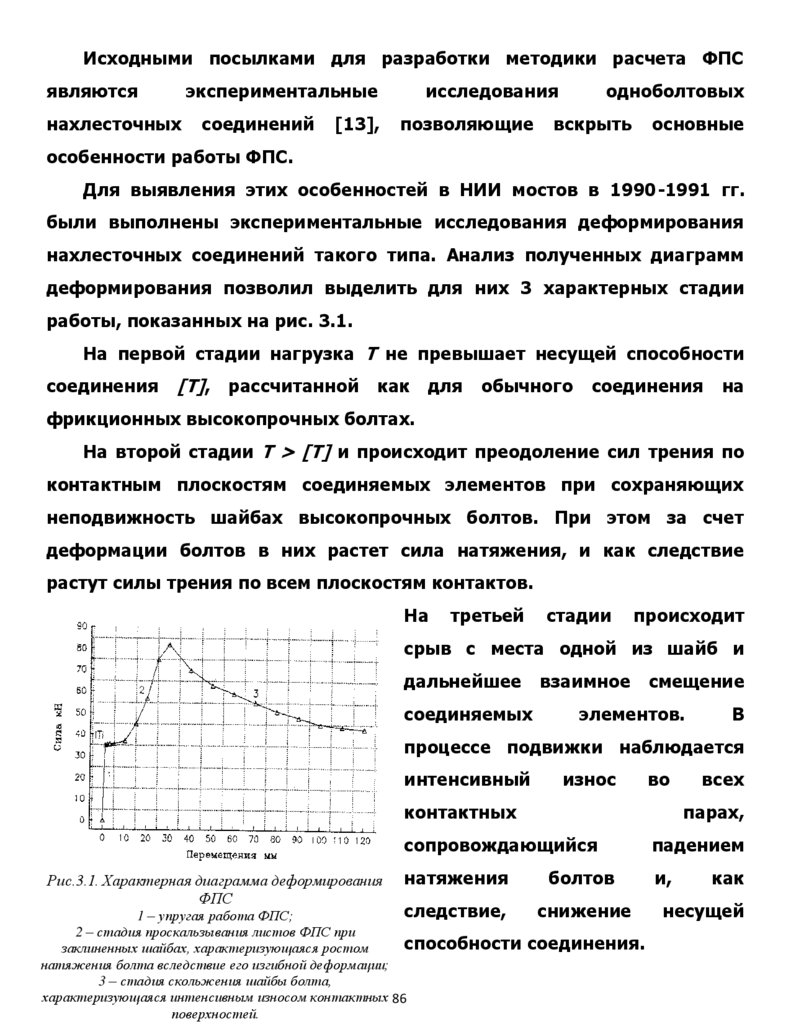

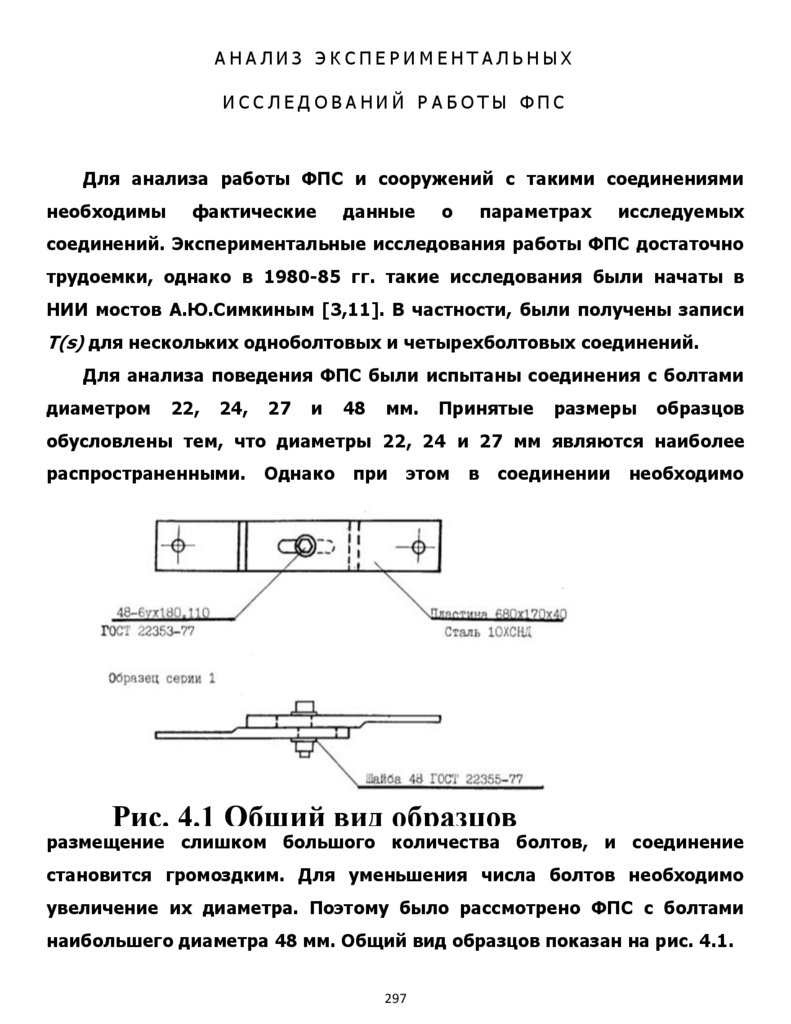

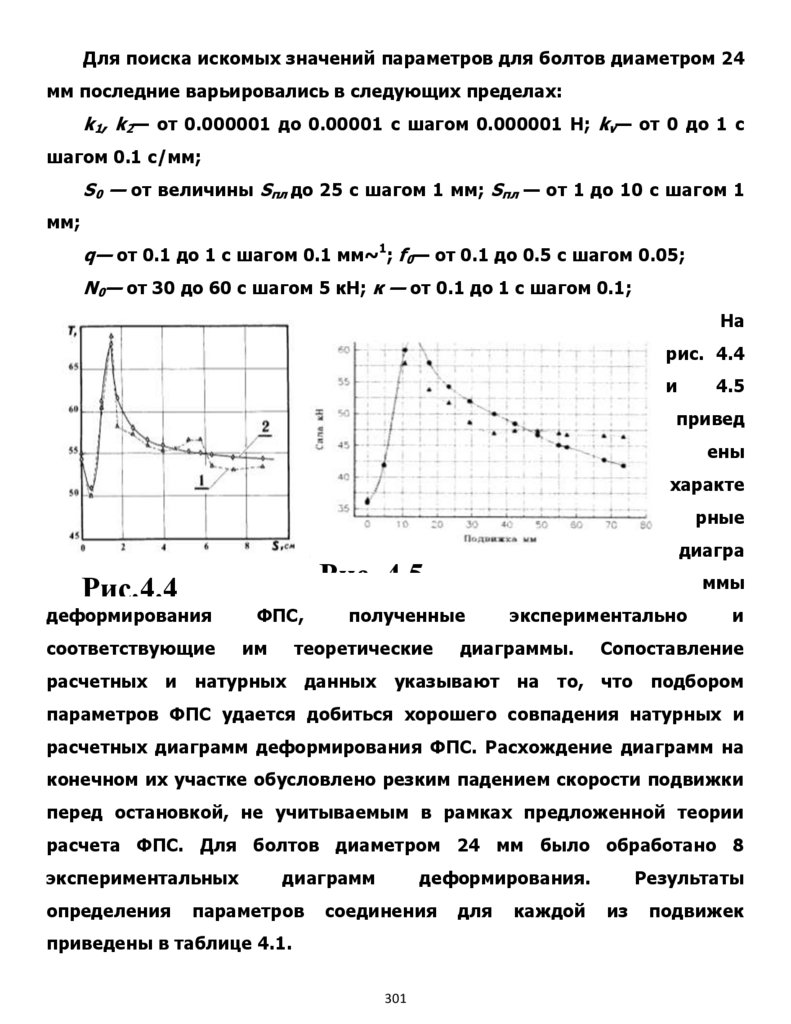

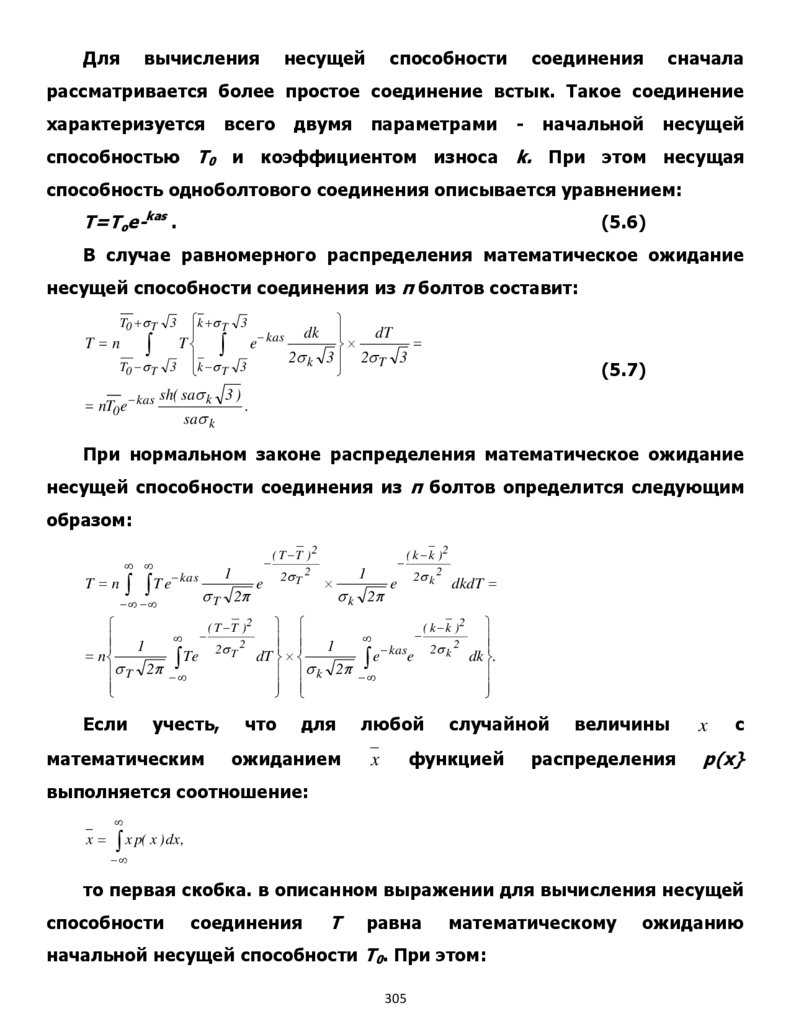

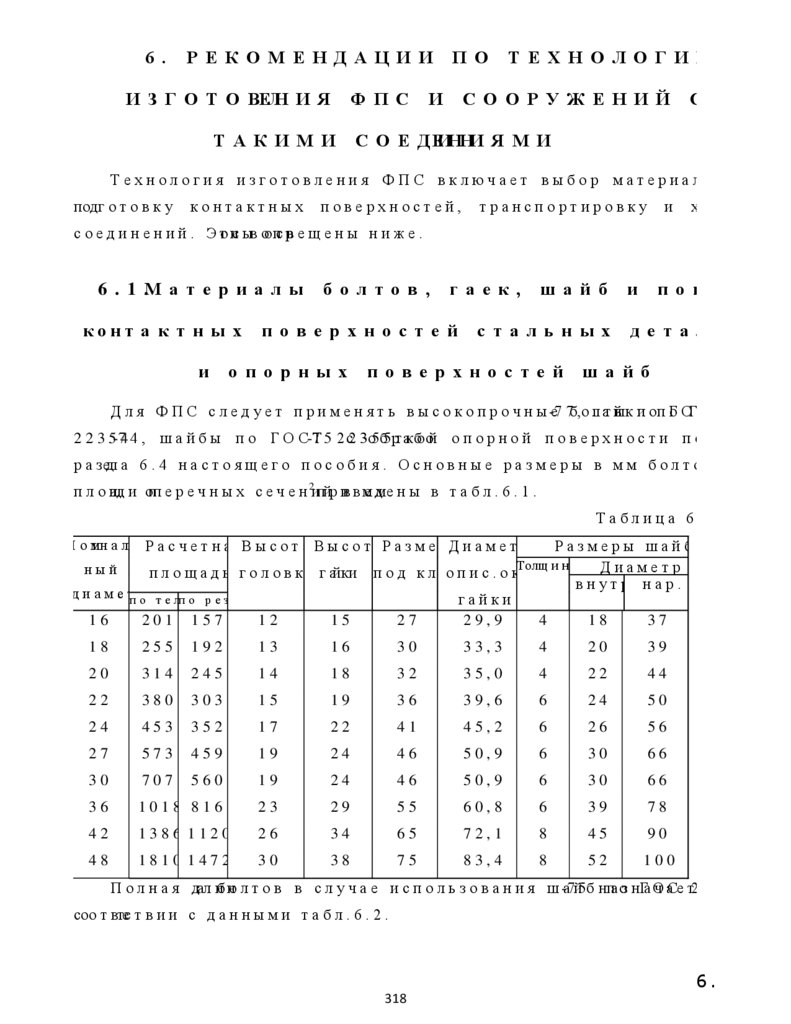

РАСЧЕТНАЯ СХЕМА для моделирования на сдвиг трубопровода в программном

комплексе SCAD Office, со скощенными торцами, согласно изобретения №№ 2423820,

887743, демпфирующих компенсаторов на фрикционно-подвижных болтовых

соединениях, для восприятия усилий -за счет трения, при термически растягивающих

нагрузках в трубопроводах, узлов образцов с упругими демпферами сухого трения для обеспечения

надежной сейсмостойкости промышленных трубопроводов с использованием в

стыковых соединений в растянутых зонах косые компенсаторы на фрикционноболтовых соединениях, для обеспечения многокаскадного демпфирования при

импульсных растягивающих нагрузках на трубопровод согласно изобретениям проф.

дтн ПГУПС А.М.Уздина №№ 1143895, 1168755, 1174616, 165075 «Опора

сейсмостойкая», 2010136746 «Способ защиты зданий сооружений при взрыве с

использованием сдвигоустойсчивых и лего сбрасываемых соединений , использующие

систему демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и

сейсмической энергии»,887747 «Стыковое соединение растянутых зон», 2382151,

2208098 , 2629514 и опыт применения программного комплекса SCAD Office для

фрикционно- подвижных соединениях - нелинейным методом расчета, методом оптимизации и идентификации

статических задач теории устойчивости трубопровода , согласно изобретениям № 165076 RU E 04H 9/02 «Опора

сейсмостойкая», изобретения «Способ защиты зданий и сооружений при взрыве с использованием сдвигоустойчивых и легко

сбрасываемых соединений, использующие систему демпфирования фрикционности и сейсмоизоляцию для поглощения взрывной и

сейсмической энергии» № 2010136746 от 20.01.2013, заявки на изобретение № 20181229421/20(47400) от 10.08.2018 «Опора

сейсмоизолирующая «гармошка», заявки на изобретение № 2018105803/20 (008844) от 11.05.2018 «Антисейсмическое фланцевое

фрикционно-подвижное соединение для трубопроводов» F 16L 23/02 , заявка на изобретение № 2016119967/20( 031416) от 23.05.2016

«Опора сейсмоизолирующая маятниковая» E04 H 9/02 ) испытываемых на сдвиг с болтами ( шпилькой) М 10 с тросом в

пластмассовой оплетке и без оплетки со стальным тросом М 2 мм Образец № 1 ГОСТ 22353- 77 с платиной 260 мм Х 40 Х 3 мм

Сталь 10 ХСНД

с горизонтальными фасонками.

62

63.

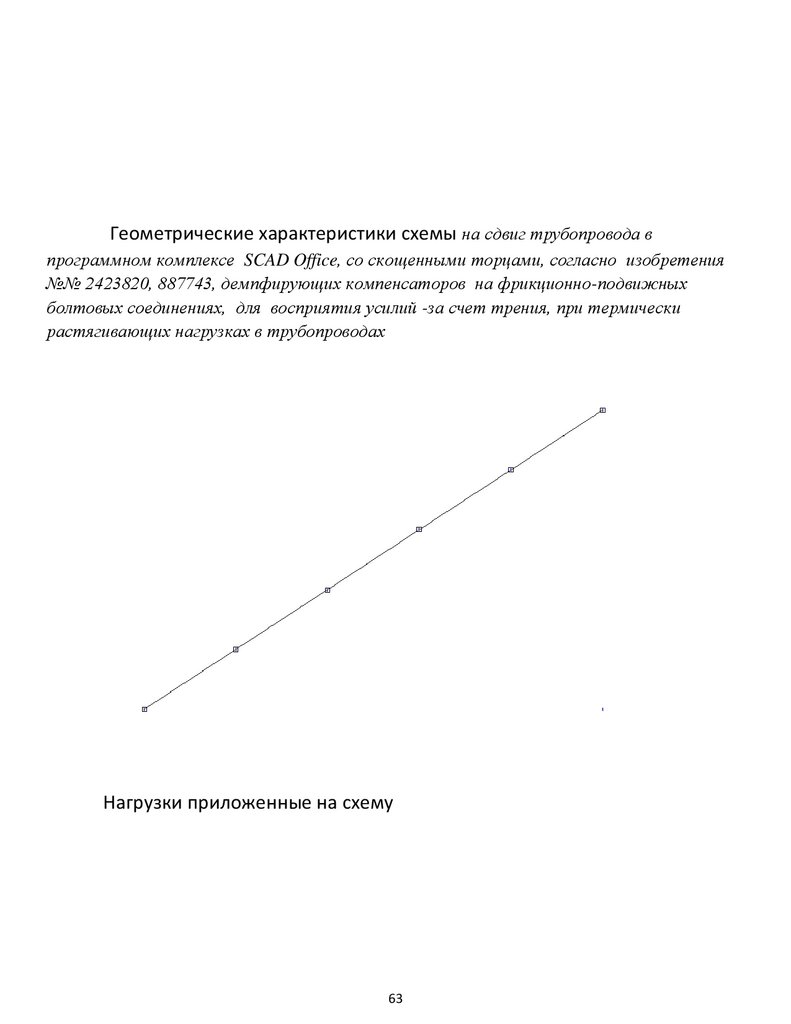

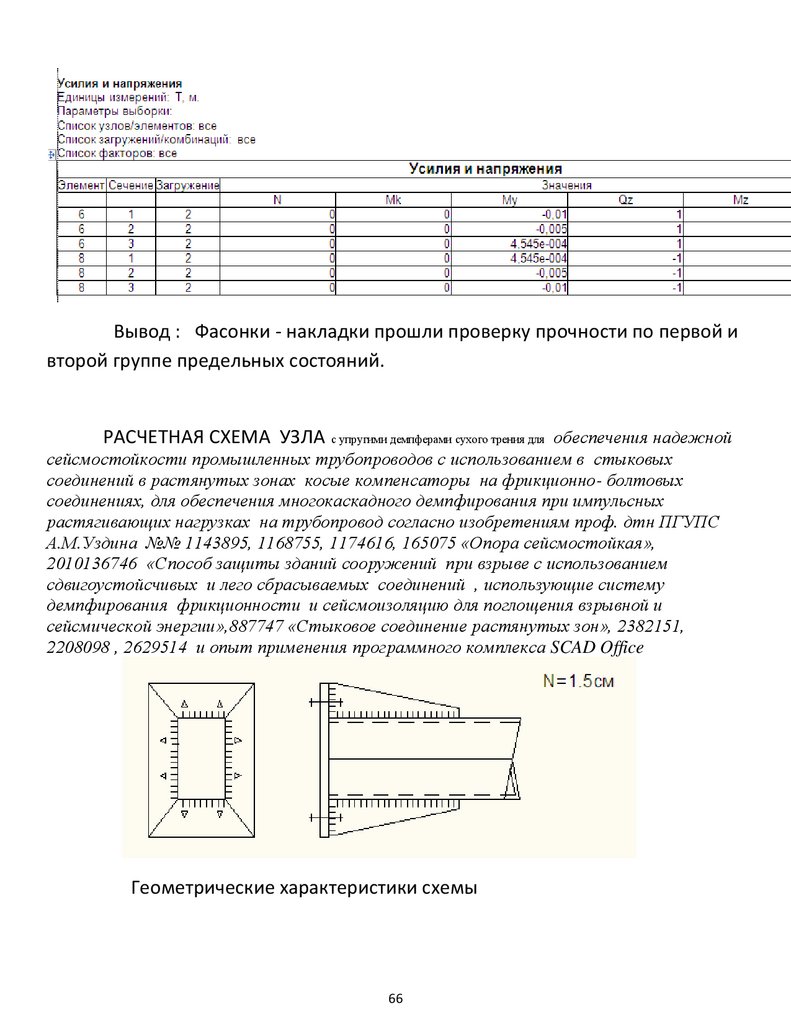

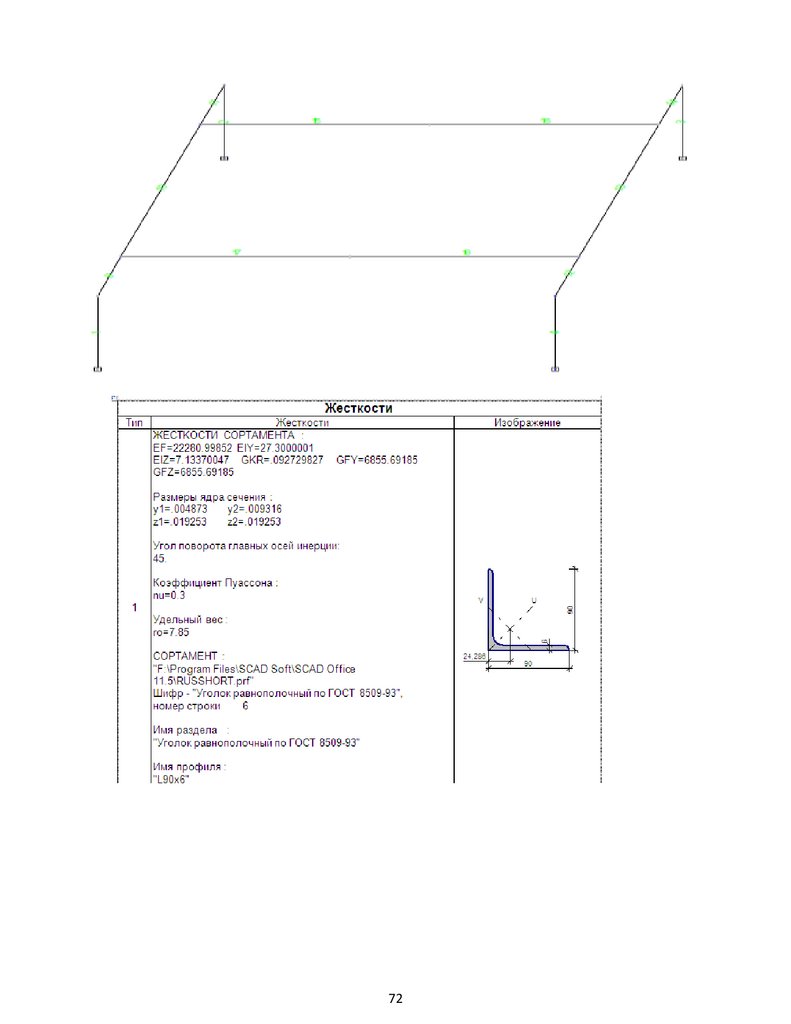

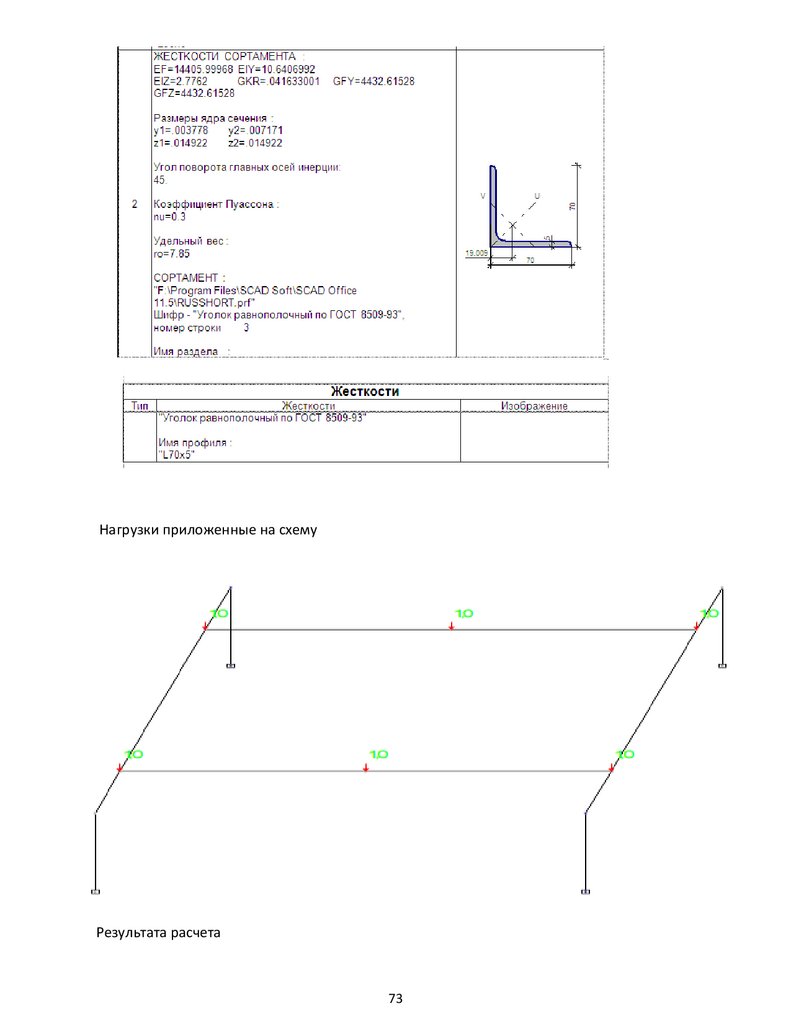

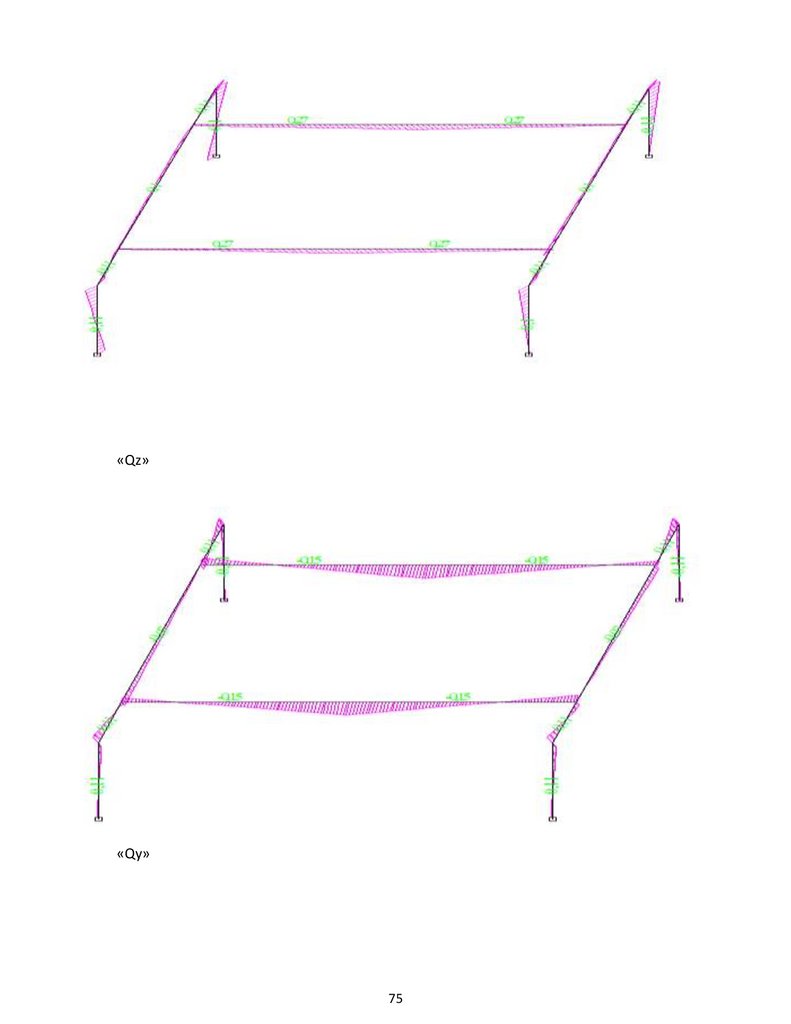

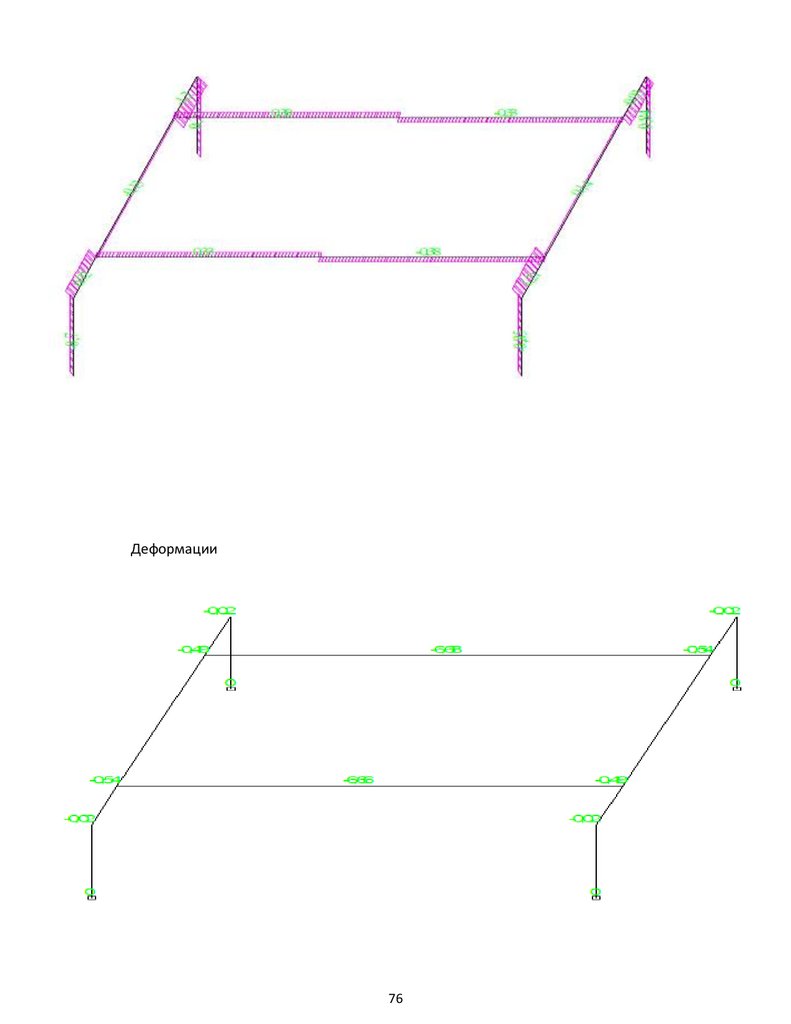

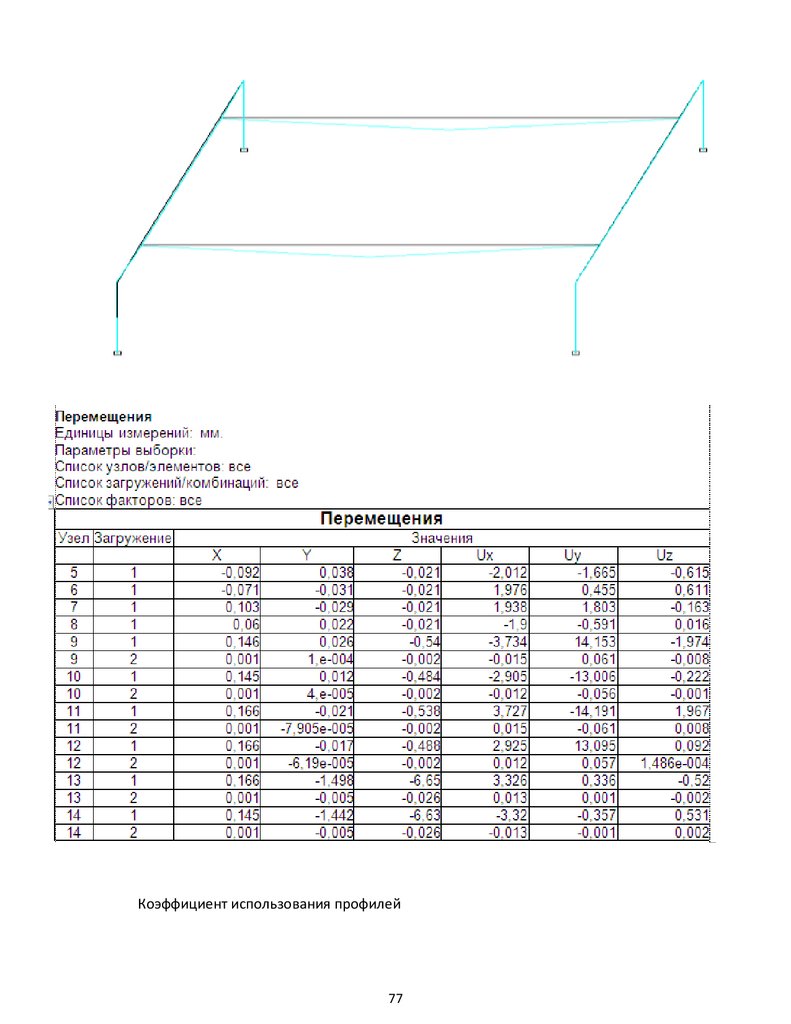

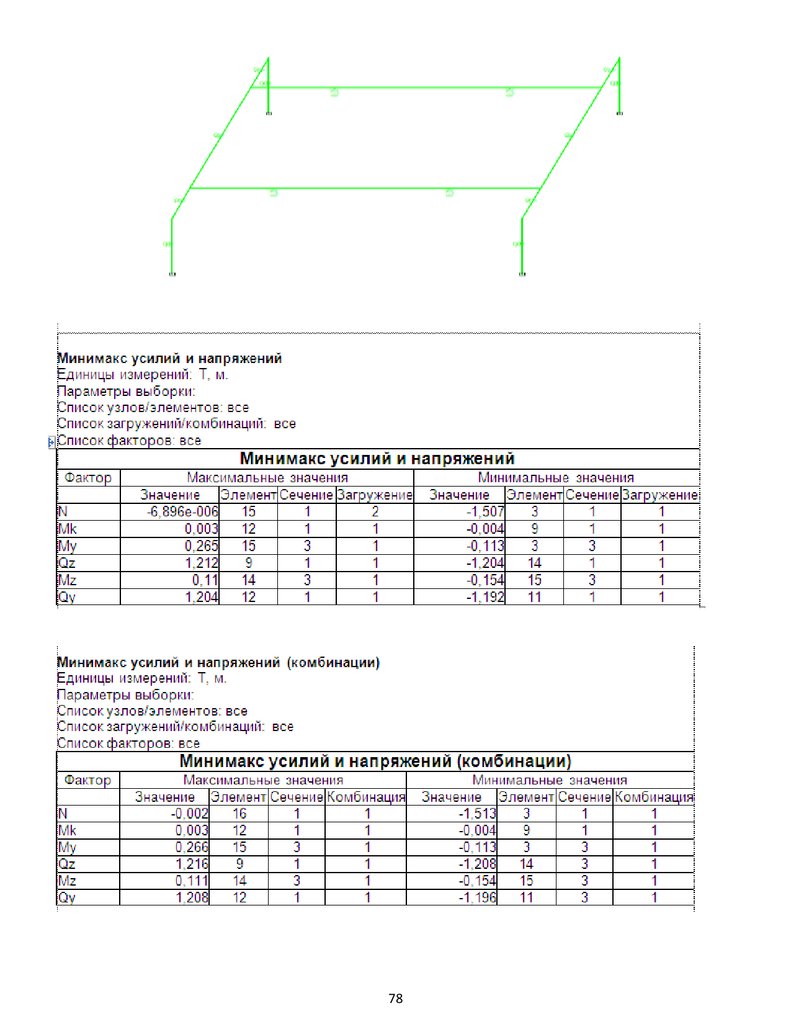

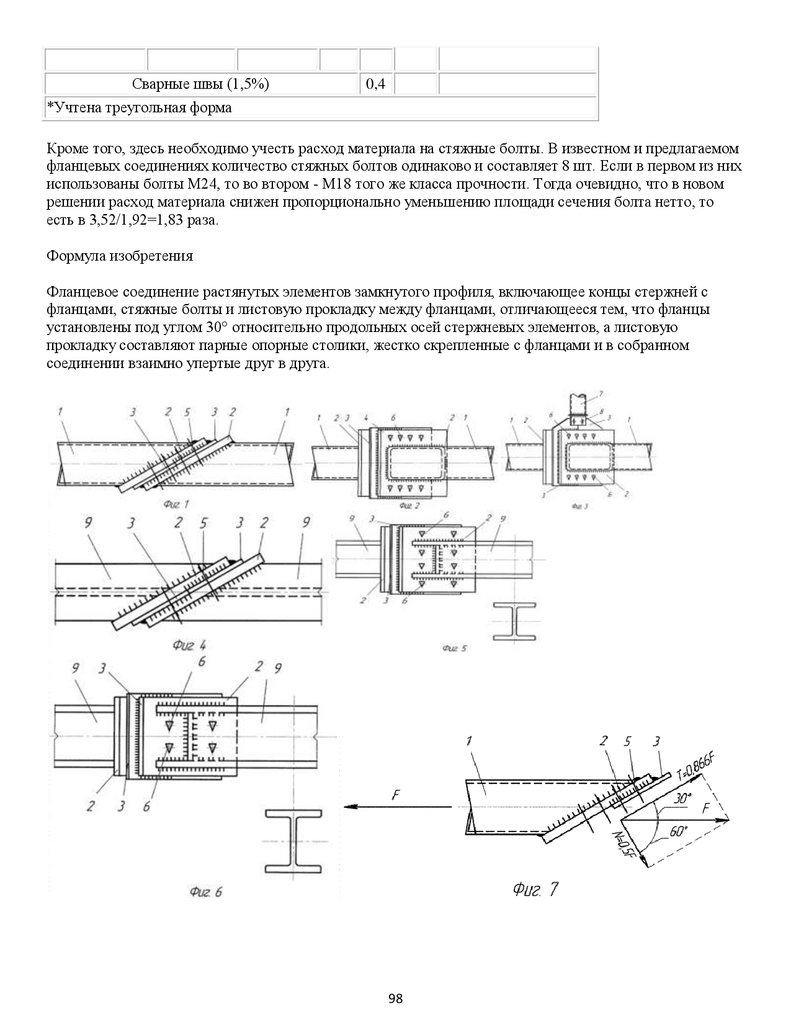

Геометрические характеристики схемы на сдвиг трубопровода впрограммном комплексе SCAD Office, со скощенными торцами, согласно изобретения

№№ 2423820, 887743, демпфирующих компенсаторов на фрикционно-подвижных

болтовых соединениях, для восприятия усилий -за счет трения, при термически

растягивающих нагрузках в трубопроводах

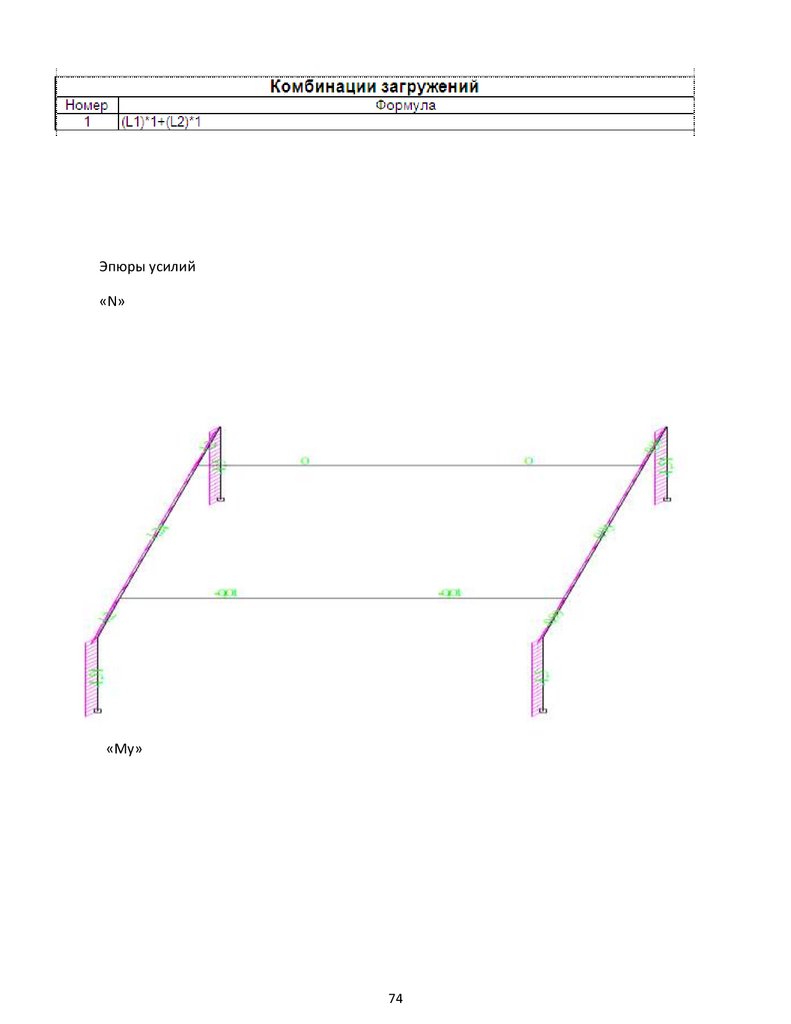

Нагрузки приложенные на схему

63

64.

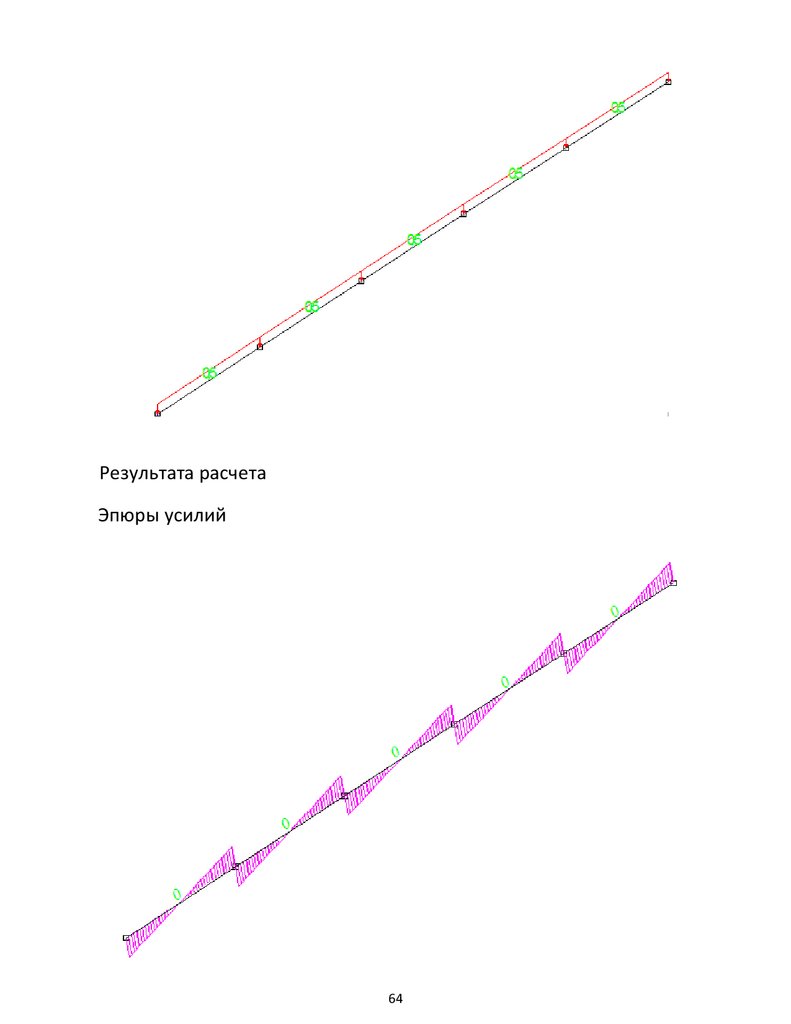

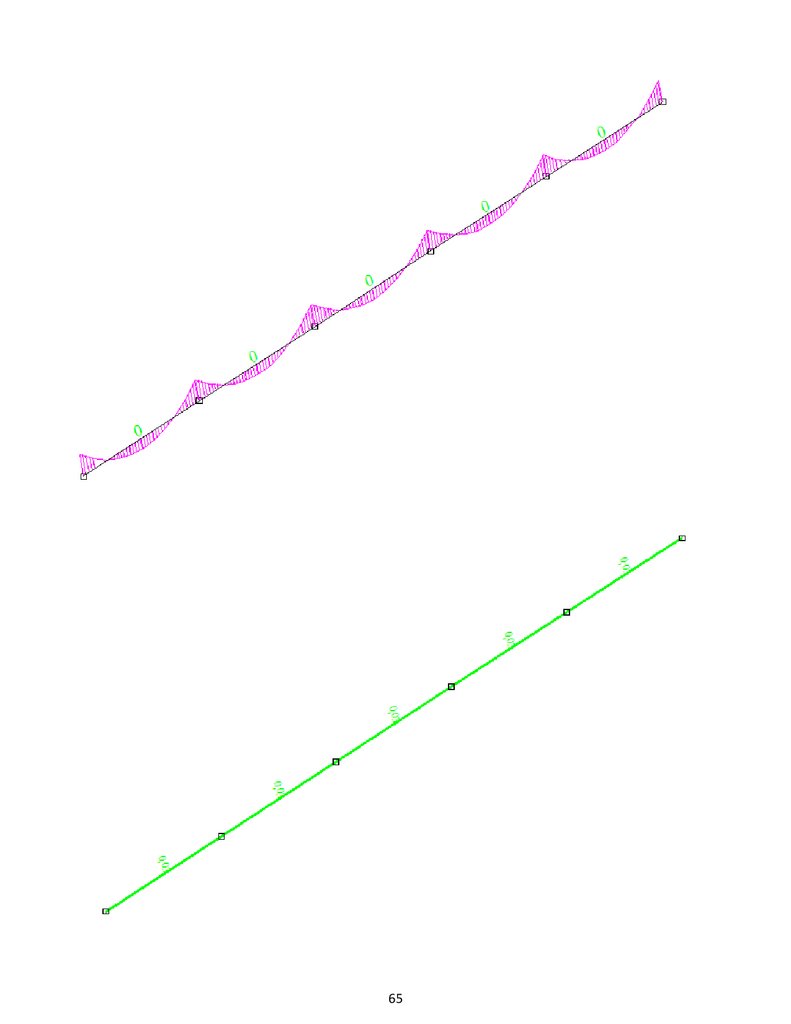

Результата расчетаЭпюры усилий

64

65.

6566.

Вывод : Фасонки - накладки прошли проверку прочности по первой ивторой группе предельных состояний.

РАСЧЕТНАЯ СХЕМА УЗЛА с упругими демпферами сухого трения для обеспечения надежной

сейсмостойкости промышленных трубопроводов с использованием в стыковых

соединений в растянутых зонах косые компенсаторы на фрикционно- болтовых

соединениях, для обеспечения многокаскадного демпфирования при импульсных