Похожие презентации:

Түйіршіктеу. 7 дәріс. Жалғасы

1.

Түйіршіктеу7 дәріс жалғасы

2.

• Түйіршіктеу-бөлшектерді бағытты ірілендіру, яғни-ұнтақтыматериалдың белгілі бір мөлшердегі агрегаттарға айналдыру

процесі.Түйіршіктеу таблеткаланатын массаның аққыштығын

жақсарту үшін қажет,бұл бөлшектердің түйіршіктерге жабысқан кезде

олардың жалпы бетінің едәуір төмендеуі нәтижесінде пайда болады,

осының нәтижесінде қозғалыс кезінде осы бөлшектер арасында

пайда болатын үйкеліс төмендейді.Көп компонентті ұнтақ

қоспасының қабаттануы, әдетте, оның құрамына кіретін дәрілік және

қосалқы компоненттердің мөлшері мен нақты тығыздығының

айырмашылығына байланысты болады. Мұндай қабаттану таблетка

машинасының немесе оның воронкасының әртүрлі

вибрациялануынан болуы мүмкін. Таблеткалаушы массаның

қабаттануы қауіпті және қолайсыз процесс болып табылады, бұл

кейбір жағдайларда қоспадан ең жоғары тығыздығы бар

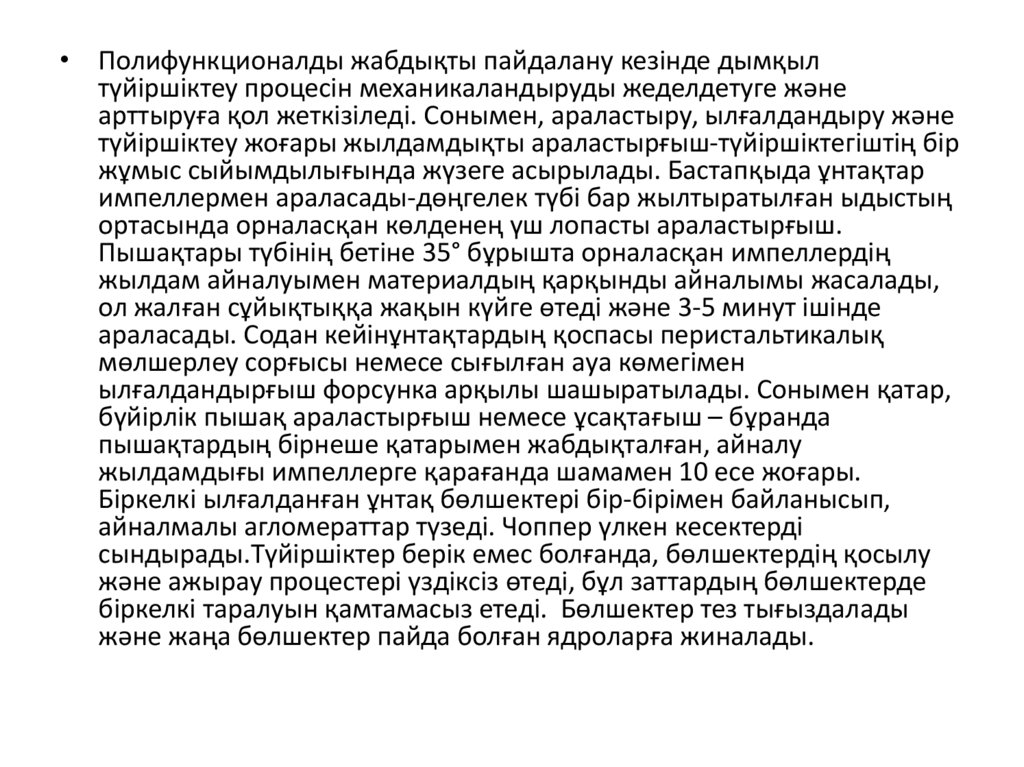

компоненттің толық шығарылуына және оның мөлшерінің бұзылуына

әкеледі. Түйіршіктеу бұл қауіпті болдырмайды, өйткені гранцляция

процесінде әртүрлі мөлшердегі және нақты тығыздықтағы бөлшектер

бір-біріне жабысады. Бұл жағдайда пайда болған түйіршік, алынған

түйіршіктердің мөлшері тең болған жағдайда, тұрақты көлемді

тығыздыққа ие болады. Түйіршіктердің беріктігі де үлкен рөл

атқарады: берік түйіршіктер аз үгіледі және аққыштығы жақсы

болады.

3.

Қазіргі таңда фармацевтикалық өндірісте түйіршіктеудің келесіәдістері қолданылады:

Құрғақ түйіршіктеу

Ылғалды

түйіршіктеу

Аралас

түйіршіктеу

Құрылымдық

түйіршіктеу

4.

• Құрғақ түйіршіктеу әдісі-дәрілік және көмекші заттардыараластыру, оларды біріншілік (бастапқы) тығыздау, содан кейін үлкен

ұнтаққа немесе түйіршіктерге ұнтақтау. Алынған түйіршіктер електен

фракцияланады, антифрикциялық заттармен опалайды, содан кейін

таблетка машиналарында берілген масса мен диаметрлі таблеткалар

басылады, яғни екіншілік (қайталама) тығыздау жүзеге асырылады.

• Ұнтақтарды бастапқы тығыздау екі жолмен жүзеге

асырылады:брикеттеу және компактирлеу. Бірінші әдіс бойынша

брикеттер жоғары қысыммен үлкен өлшемді матрицалары бар (25-50

мм) арнайы брикеттеу престерінде ұнтақтан басылады. Алынған

брикеттер роликті ұсақтағышқа немесе диск диірменінде ұсақталады.

Сондай-ақ, брикеттерді сындыру көлденең түйіршіктегіште жүзеге

асырылады, оның жұмыс органы ұсақтайтын стерженьдермен

жабдықталған екі шнектен (бұрандадан) тұрады, бұл түйіршікті

материалды осьтік бағытта жылжытуға мүмкіндік береді. Шнектер

брикеттерді жұмыс камерасының түбін құрайтын перфорацияланған

тақтайша арқылы итереді. Қондырғының өнімділігі-150-1000 кг/сағ.

5.

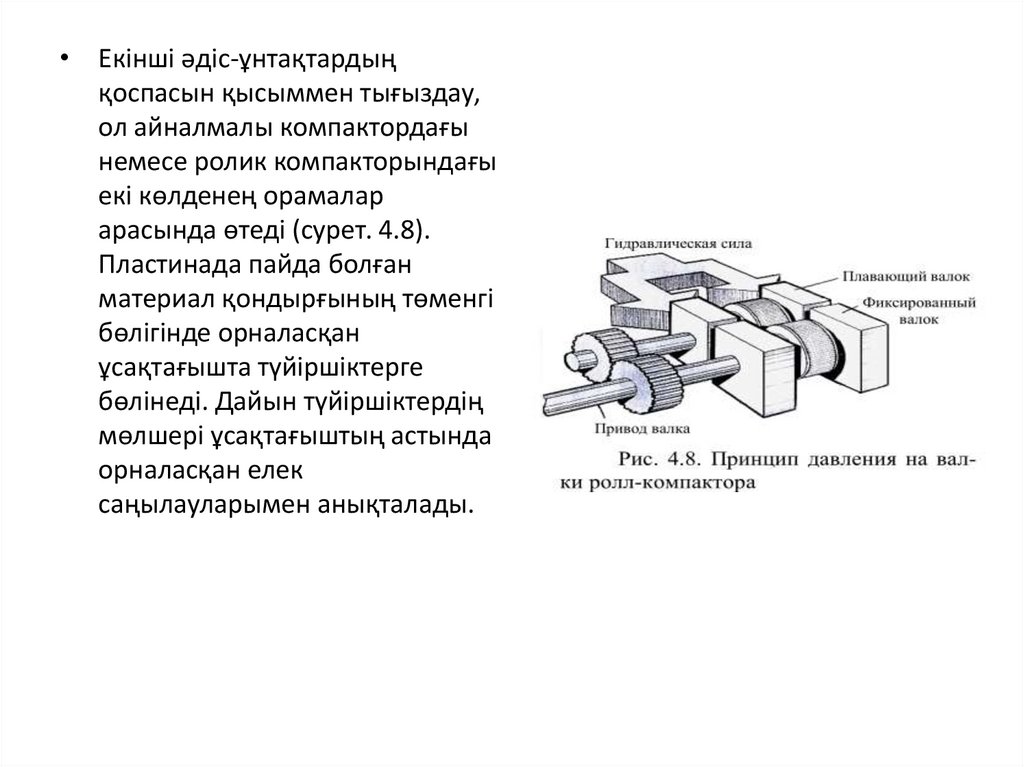

• Екінші әдіс-ұнтақтардыңқоспасын қысыммен тығыздау,

ол айналмалы компактордағы

немесе ролик компакторындағы

екі көлденең орамалар

арасында өтеді (сурет. 4.8).

Пластинада пайда болған

материал қондырғының төменгі

бөлігінде орналасқан

ұсақтағышта түйіршіктерге

бөлінеді. Дайын түйіршіктердің

мөлшері ұсақтағыштың астында

орналасқан елек

саңылауларымен анықталады.

6.

• Бірдей пішінді сапалы түйіршіктерді Hutt (Германия) пресстүйіршіктегішінде алуға болады, оның жұмыс органы бетіндетістері бар қуыс цилиндрлер түріндегі престеу біліктері болып

табылады, олардың арасында қабырғаларда ұнтақ массасын

басуға арналған радиалды тесіктер орналасқан. Біліктердің

ішінде түйіршіктерді кесетін пышақ орнатылған.

• Құрғақ түйіршіктеу дәрілік заттар су болған кезде немесе

жоғары температурада кептіру кезінде ыдырайтын, өзара

әрекеттесудің химиялық реакцияларына түсетін немесе

физикалық өзгерістерге ұшырайтын (балқу, жұмсарту,

түссіздену) жағдайларда қолданылады. Брикеттеу арқылы

түйіршіктеуді жақсы сығылатын, бірақ жеткіліксіз аққыштығы

бар дәрілік заттар үшін де қолдануға болады.Құрғақ түйіршіктеу

әдісімен таблеткаланатын ұнтақтар массасының

құрамынагидрофильді және гидрофобты заттардың

бөлшектерін қысыммен біріктіретін қамтамасыз ететін құрғақ

байланыстырғыш заттар (мысалы, МКЦ, макрогол, Плазмодон

S-630) енгізілуі мүмкін. Бірақ бұл әдіс әрдайым берік

таблеткаларды алуға мүмкіндік бермейді.

7.

• Ылғалды түйіршіктеу әдісі. Бұл түйіршіктеуәдісімен аққыштығы төмен және бөлшектер

арасындағы адгезия қабілеті жеткіліксіз ұнтақтар

ұшырайды. Екі жағдайда да массаға бөлшектер

арасындағы адгезияны жақсартатын

байланыстырушы ерітінділер қосылады. Ылғалды

түйіршіктеу-бұл таблетка өндірісіндегі

түйіршіктеудің кең таралған түрі және жоғары

жылдамдықты түйіршіктегіш араластырғышта

түйіршіктеу және басу арқылы түйіршіктеу сияқты

әдістермен жүзеге асырылады.Басу арқылы

ылғалды түйіршіктеу әдісін пайдалана отырып

таблеткалау үшін массаны алу мынадай

операцияларды қамтиды: ұнтақтарды араластыру

және ылғалдандыру; ылғалды массаны түйіршіктеу;

ылғалды түйіршіктерді кептіру; құрғақ түйіршіктерді

алу; құрғақ түйіршіктерді опалау.

8.

• - Ұнтақтарды араластыру және ылғалдандыру.Құрғақ дәрілік ұнтақтарды қосымша заттармен

араластыру, кейіннен қоспаны байланыстырушы

заттардың ерітіндісімен ылғалдандыру айналмалы

қалақтары бар араластырғыштарда жүргізіледі.

Ылғалдандырғыш массаға үздіксіз араластыра

отырып, жеке жеке бөліктермен қосылады, бұл

оның кесектенуіне жол бермеу үшін қажет.

Ұнтақтарды дымқыл араластыру кезінде олардың

таралуының біркелкілігі едәуір жақсарады,

бөлшектердің бөлінуі және массаның қабаттануы

байқалмайды, оның икемділігі жақсарады.

Ылғалды массаны араластыру уақыты: қарапайым

қоспалар үшін 7-10 минут, күрделі қоспалар үшін –

15-20 минут.

9.

• - Ылғалды массаны түйіршіктеу. Ылғалды массаарнайы түйіршікті машиналарда түйіршіктеледі,

олардың жұмыс принципі материалды қалақтармен,

серіппелі біліктермен немесе басқа құрылғылармен

саңылаулы цилиндр немесе тор арқылы үйкеледі.

Грануляторлар тік (сурет. 4.9) және көлденең түрде

болады.

10.

• Егер масса жеткілікті ылғалданған жәнеорташа пластикалық болса, онда ол тесіктерді

бітеп қалмайды және процесс қиындықсыз

өтеді. Егер масса тұтқыр болса және тесіктерді

бітеп қалса, машина шамадан тыс жұмыс

істейді және моторды мезгіл-мезгіл өшіріп,

барабан пышақтарын жуу керек.Түйіршіктеу

үшін електерді таңдау өте маңызды. Ылғал

массаны диаметрі 3-5 мм болатын електен, ал

құрғақ түйіршіктерді диаметрі 1-2 мм болатын

електен өткізу керек екендігі анықталған.

11.

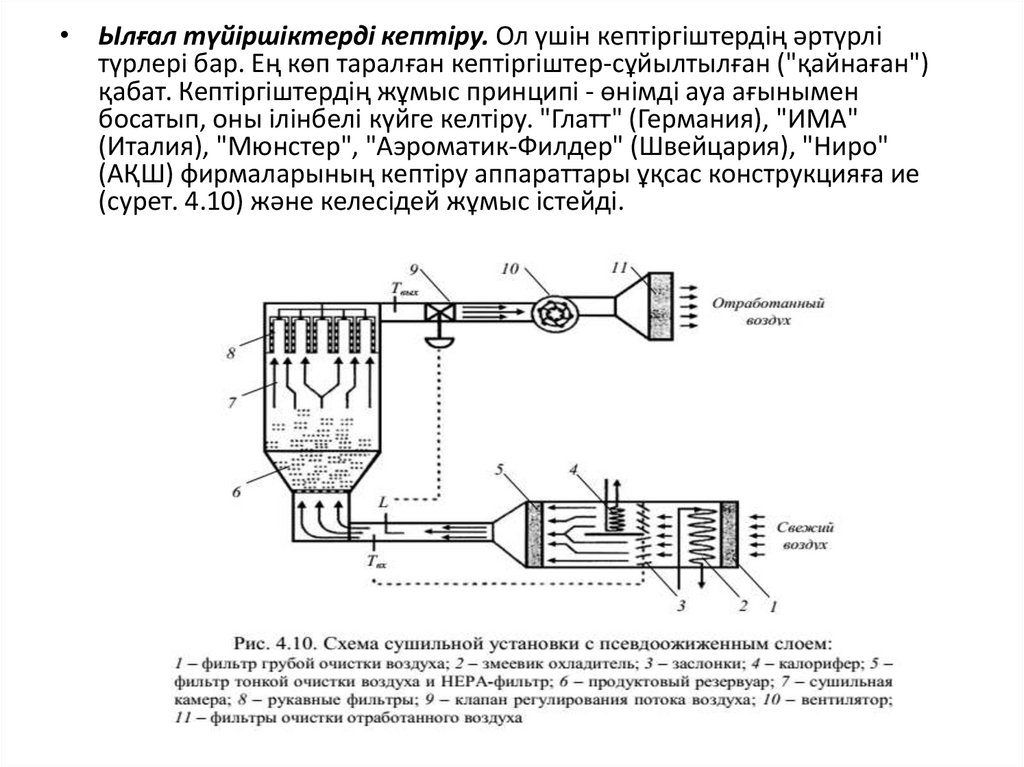

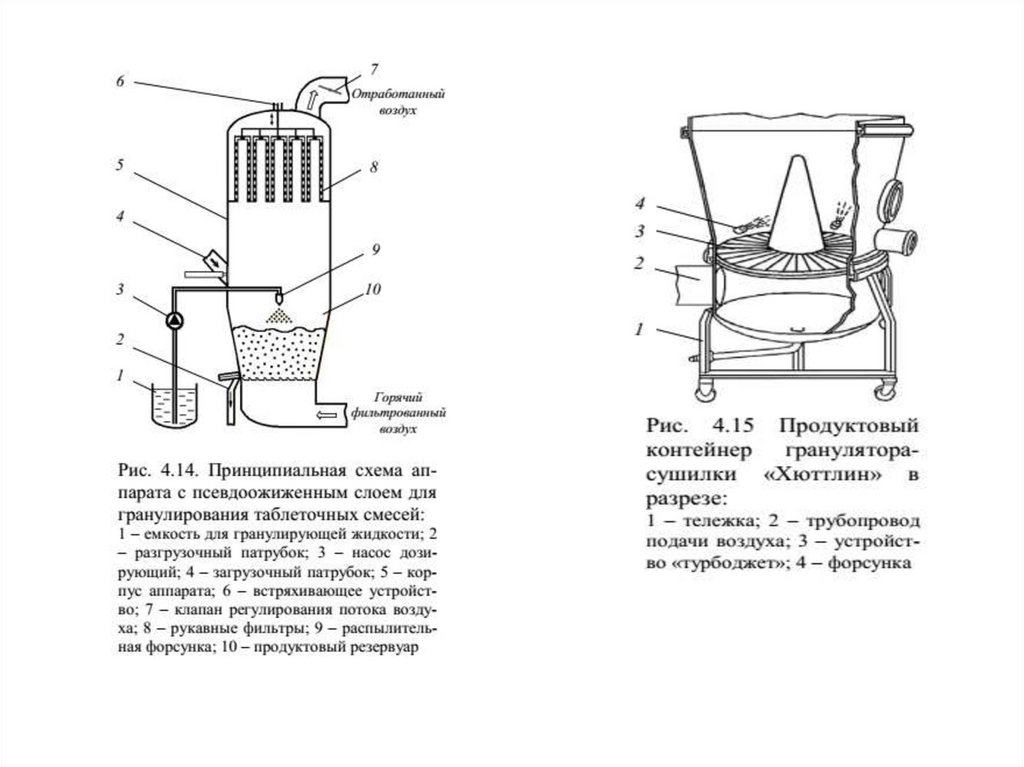

• Ылғал түйіршіктерді кептіру. Ол үшін кептіргіштердің әртүрлітүрлері бар. Ең көп таралған кептіргіштер-сұйылтылған ("қайнаған")

қабат. Кептіргіштердің жұмыс принципі - өнімді ауа ағынымен

босатып, оны ілінбелі күйге келтіру. "Глатт" (Германия), "ИМА"

(Италия), "Мюнстер", "Аэроматик-Филдер" (Швейцария), "Ниро"

(АҚШ) фирмаларының кептіру аппараттары ұқсас конструкцияға ие

(сурет. 4.10) және келесідей жұмыс істейді.

12.

• Ауа ағыны дайындық блогына түседі, онда ол алдымен өрескел сүзгіарқылы өтеді, содан кейін ауаның ылғалдылығын азайту үшін

орнатылған құбырлы салқындатқыш катушканың сыртқы бетін жуады.

Құрғатылған ауа ағынының бір бөлігі бу жылытқышында қыздыруға

арналған жапқыштар арқылы шығарылады, содан кейін суық ауа

ағынымен араласады. Ауа ағындарын жабатын жапқыштар

механикалық түрде байланысады және бірнеше жапқыштар ашық

және ауа өткізгенде, басқалары осы уақытта жабық болады. Кептіру

температурасын реттеу үшін Твх ауа ағынының температурасы мен

жапқыштардың орналасуы арасында кері байланыс тізбегі

орнатылады. Егер кептіру температурасы белгіленген мәннен төмен

түссе, клапандар аралас ауа ағынының температурасын жоғарылату

үшін ауа ағынының көп бөлігін жылытқышқа жіберуге мүмкіндік

беретін күйге ауыстырылады. Егер кептіру температурасы берілгеннен

жоғары мәнге қарай ауытқып кетсе, қыздырғыш арқылы ағынды

азайту үшін жапқыштардың бір бөлігі жабылады. Мұндай

температураны басқару жүйесінің артықшылығы-қысқа жауап беру

уақыты. Содан кейін қыздырылған құрғақ ауа жұқа сүзгі арқылы өтеді,

НЕРА типіндегі тазартудың жоғары тиімділіктегі сүзгі және кептіру

камерасына жіберіледі.

13.

• Кептірілетін өнім арнайы иілген пішінді тесіктері бар немесе тотбаспайтын болаттан жасалған ұсақ торлы тормен жабылған тесілген

түбімен жабдықталған кептіру камерасының резервуарына

орналастырылады. Ауа ағыны резервуардан төменнен жоғары қарай

ағып, өнімнің жалған сұйық қабаты арқылы өтеді. Азық-түлік ыдысы

төңкерілген кесілген конус түрінде болады. Резервуардың

жоғарылаған көлденең қимасы ауа ағынының жылдамдығын

төмендетуге көмектеседі, бұл сұйылтылған қабаттан бөлшектердің

шығарылуын азайтады. Әдетте тордың жанындағы ауа жылдамдығы

1,5-2,5 м/с құрайды және резервуар кеңейгеннен кейін 0,6-1,0 м/с

дейін төмендейді.Кептіру кезінде, сәйкесінше, түйіршіктердің

тығыздығының төмендеуімен ауа жылдамдығын төмендетуге

болады.

• Әрі қарай, ылғалданған ауа кептіргіш камерадан бөлшектердің кетуіне

жол бермейтін қалталы сүзгілері арқылы өтеді. Жиналған ұнтақты

кетіру үшін сүзгілер кептіру процесін үзбей мезгіл-мезгіл сілкіленеді.

Қалталы сүзгілер екі бөлімде орналасуы мүмкін. Бұл жағдайда бір

бөлім арқылы ауа ағыны тоқтайды және сүзгі матасы қосымша ауа

ағынымен үрлеу арқылы тазартылады. Содан кейін ағын қайта

басталып, басқа бөлімде тазарту жұмыстары жүргізіледі.

Полипропилен, полиэфир немесе нейлон қалталы фильтрлерінің

орнына болат тордың үш қабатынан жасалған плиссирленген

патронды сүзгілерді қолдануға болады, олар үрлеу арқылы

тазартылады.

14.

• Құрғақ түйіршіктерді алу және олардыопалау. Түйіршіктерді кептіру кезінде оларды

бөлек кесектерге жабысуы мүмкін. Біркелкі

фракциялық құрамды қамтамасыз ету үшін

кептірілген түйіршіктер тордың тесіктерінің

мөлшері 1,5 мм болатын түйіршіктегіштерден

өтеді, бұл көбінесе таблеткалардың тұрақты

массасын қамтамасыз етеді. Осыдан кейін

түйіршіктерді антифрикциялық заттарды

қосып, айналмалы корпусы бар

араластырғыштарда опалайды және таблетка

сатысына өтеді.

15.

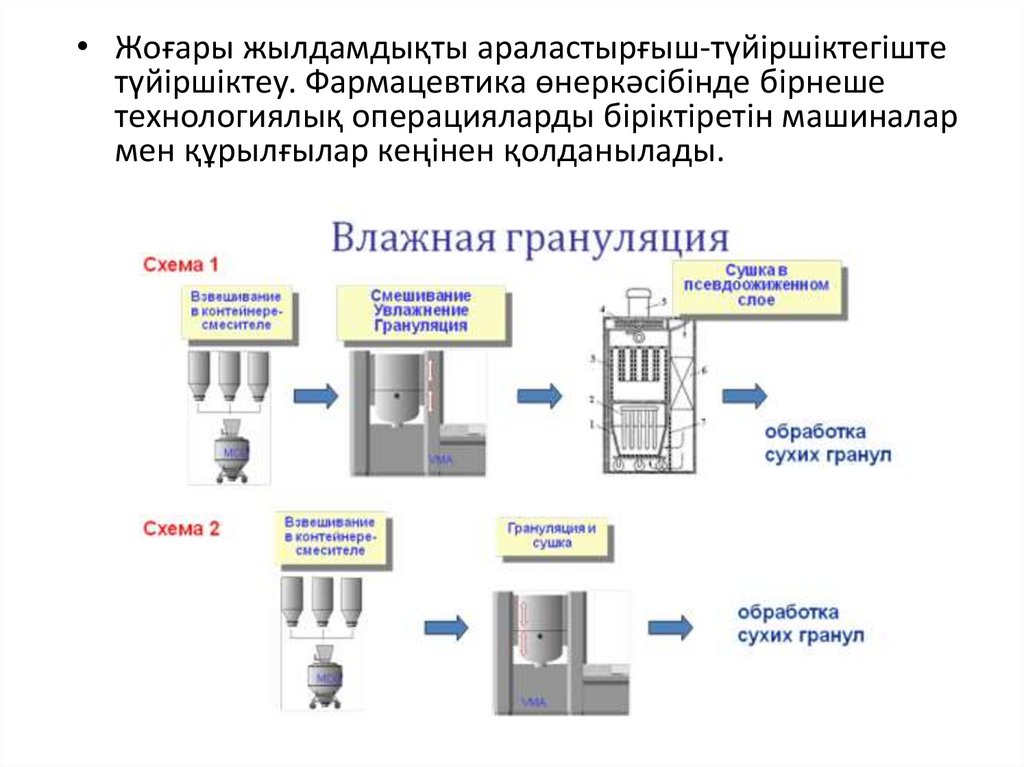

• Жоғары жылдамдықты араластырғыш-түйіршіктегіштетүйіршіктеу. Фармацевтика өнеркәсібінде бірнеше

технологиялық операцияларды біріктіретін машиналар

мен құрылғылар кеңінен қолданылады.

16.

• Полифункционалды жабдықты пайдалану кезінде дымқылтүйіршіктеу процесін механикаландыруды жеделдетуге және

арттыруға қол жеткізіледі. Сонымен, араластыру, ылғалдандыру және

түйіршіктеу жоғары жылдамдықты араластырғыш-түйіршіктегіштің бір

жұмыс сыйымдылығында жүзеге асырылады. Бастапқыда ұнтақтар

импеллермен араласады-дөңгелек түбі бар жылтыратылған ыдыстың

ортасында орналасқан көлденең үш лопасты араластырғыш.

Пышақтары түбінің бетіне 35° бұрышта орналасқан импеллердің

жылдам айналуымен материалдың қарқынды айналымы жасалады,

ол жалған сұйықтыққа жақын күйге өтеді және 3-5 минут ішінде

араласады. Содан кейінұнтақтардың қоспасы перистальтикалық

мөлшерлеу сорғысы немесе сығылған ауа көмегімен

ылғалдандырғыш форсунка арқылы шашыратылады. Сонымен қатар,

бүйірлік пышақ араластырғыш немесе ұсақтағыш – бұранда

пышақтардың бірнеше қатарымен жабдықталған, айналу

жылдамдығы импеллерге қарағанда шамамен 10 есе жоғары.

Біркелкі ылғалданған ұнтақ бөлшектері бір-бірімен байланысып,

айналмалы агломераттар түзеді. Чоппер үлкен кесектерді

сындырады.Түйіршіктер берік емес болғанда, бөлшектердің қосылу

және ажырау процестері үздіксіз өтеді, бұл заттардың бөлшектерде

біркелкі таралуын қамтамасыз етеді. Бөлшектер тез тығыздалады

және жаңа бөлшектер пайда болған ядроларға жиналады.

17.

• Алынған түйіршіктердіңмөлшері

ылғалдандырғыштың

тұтқырлығына, бастапқы

бөлшектердің мөлшері мен

бетінің сипатына,

заттардың сулануына,

импеллер мен

ұсақтағыштың

жылдамдығына және

түйіршіктеу уақытына

байланысты.Түйіршіктердің

тығыздығы

ылғалдандырғышты қосу

жылдамдығымен

анықталады.

Түйіршіктердің сапасына

бүріккіш саптаманың түрі

мен қоспаның құрамы да

әсер етеді. Басу арқылы

грануляциялау

процесіндегідей массаны

артық ылғалдандыруға

болмайды.

18.

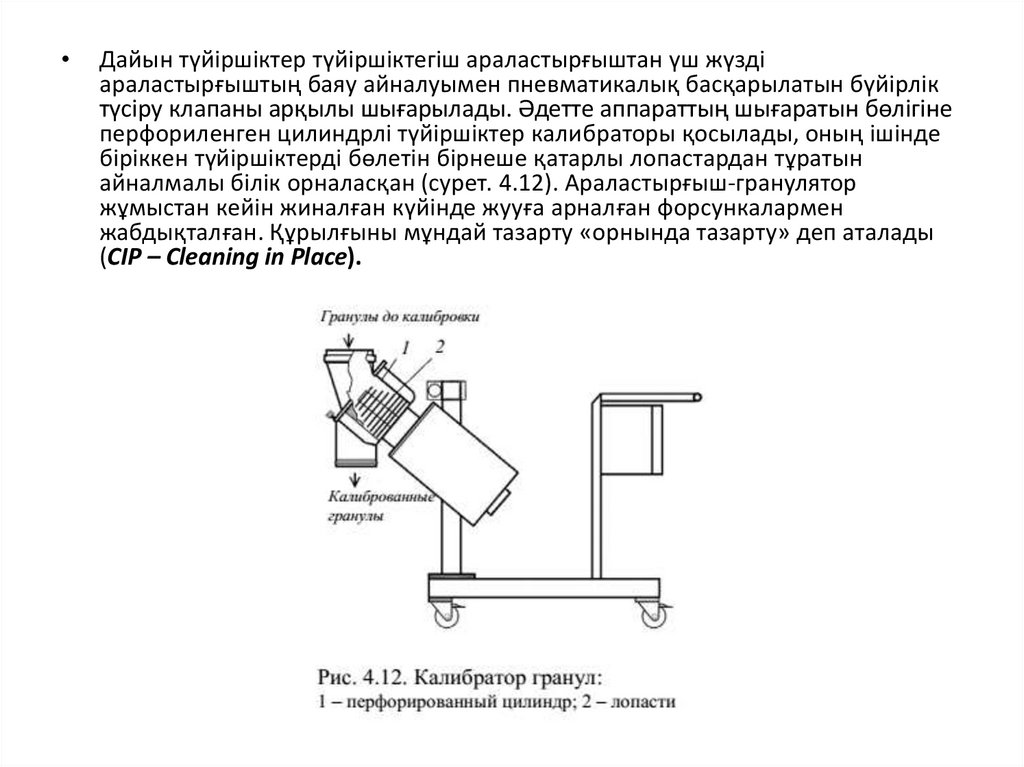

Дайын түйіршіктер түйіршіктегіш араластырғыштан үш жүзді

араластырғыштың баяу айналуымен пневматикалық басқарылатын бүйірлік

түсіру клапаны арқылы шығарылады. Әдетте аппараттың шығаратын бөлігіне

перфориленген цилиндрлі түйіршіктер калибраторы қосылады, оның ішінде

біріккен түйіршіктерді бөлетін бірнеше қатарлы лопастардан тұратын

айналмалы білік орналасқан (сурет. 4.12). Араластырғыш-гранулятор

жұмыстан кейін жиналған күйінде жууға арналған форсункалармен

жабдықталған. Құрылғыны мұндай тазарту «орнында тазарту» деп аталады

(СIP – Cleaning in Place).

19.

• Аралас түйіршіктеу. Ылғалданғаннан және кептіргенненкейін сынғыш масса түзетін кейбір гидрофобты

материалдар үшін таблеткалар өндірісінде аралас

түйіршіктеу жиі қолданылады, ол ұнтақтарды

араластырудан, оларды араластырғыштардағы

байланыстырғыш ерітіндімен ылғалдандырудан, ауа

кептіргіштердегі кесек массаға кептіруден, содан кейін

түйіршіктегіштің тесілген тақтайшасы арқылы сүртуден

тұрады. Алынған құрғақ түйіршіктер шаңдалады және

таблеткаға жіберіледі.Құрылымдық түйіршіктеу. Бұл

түйіршіктеу әдісін қолданған кезде ылғалданған

материалға тән әсер пайда болады, бұл дөңгелектеніп,

белгілі бір шарттар мен мөлшері біркелкі түйіршіктердің

пайда болуына әкеледі.Қазіргі уақытта

фармацевтикалық өндірісте осы типтегі түйіршіктердің

үш түрі қолданылады: дражирлеу қазандығында;

шашырату арқылы кептіру және жалған сұйылтылған

қабатта кептіру.

20.

21.

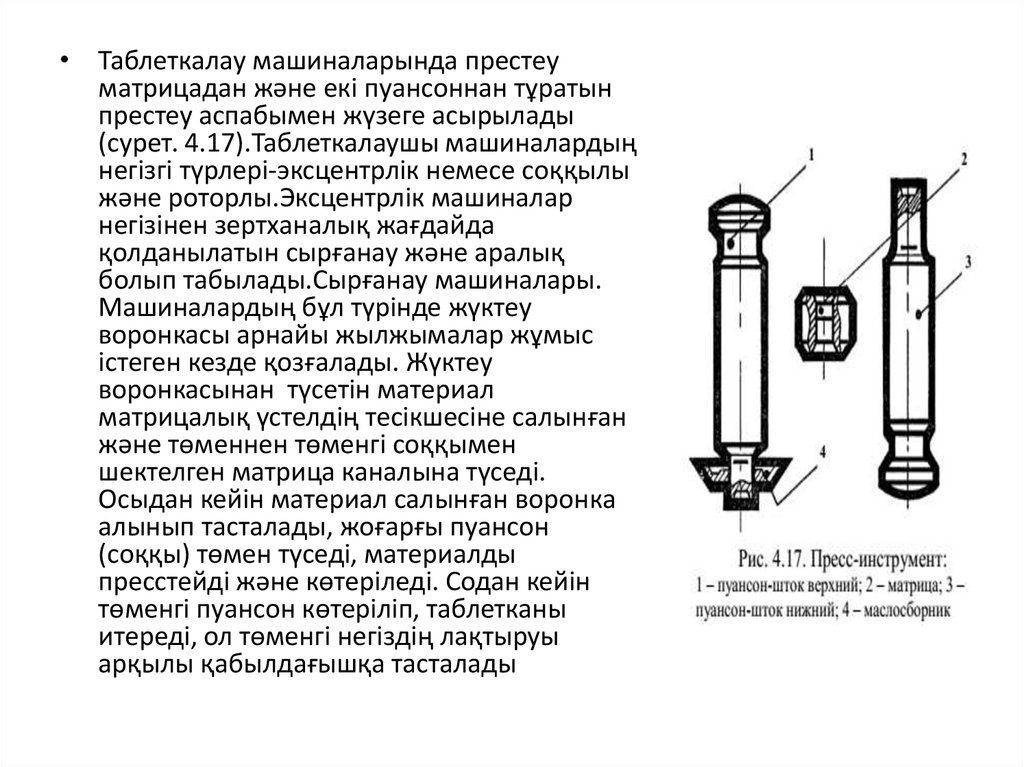

• Таблеткалау машиналарында престеуматрицадан және екі пуансоннан тұратын

престеу аспабымен жүзеге асырылады

(сурет. 4.17).Таблеткалаушы машиналардың

негізгі түрлері-эксцентрлік немесе соққылы

және роторлы.Эксцентрлік машиналар

негізінен зертханалық жағдайда

қолданылатын сырғанау және аралық

болып табылады.Сырғанау машиналары.

Машиналардың бұл түрінде жүктеу

воронкасы арнайы жылжымалар жұмыс

істеген кезде қозғалады. Жүктеу

воронкасынан түсетін материал

матрицалық үстелдің тесікшесіне салынған

және төменнен төменгі соққымен

шектелген матрица каналына түседі.

Осыдан кейін материал салынған воронка

алынып тасталады, жоғарғы пуансон

(соққы) төмен түседі, материалды

пресстейді және көтеріледі. Содан кейін

төменгі пуансон көтеріліп, таблетканы

итереді, ол төменгі негіздің лақтыруы

арқылы қабылдағышқа тасталады

22.

• Сырғанау машиналарында бірқатар кемшіліктер бар. Олардыңнегізгісі-басу тек бір жағынан – жоғарыдан және қысқа уақытқа,

соққы түріне сәйкес жүзеге асырылады. Таблеткадағы престеу

қысымы біркелкі бөлінбейді (жоғарғы жартысы көбірек

тығыздалған), ал кейбір ұнтақтар сығымдау циклінің қысқа

мерзімділігіне байланысты нашар пресстеледі. Мұндай

машиналар өнімділігі төмен – минутына 30-50 таблетка.

• Аралық машиналар. Аралық типтегі таблетка машиналары

құрылымы мен жұмыс принципі бойынша жылжымалыға

жақын, бірақ соңғысынан жүктеу воронкасы мен матрицаның

қозғалмауымен ерекшеленеді. Таблеткаланатын материал

матрицаға қозғалмалы топсаның (башмак) көмегімен құйғышқа

жалғанған жылжымалы табандықтың көмегімен беріледі.

Мұндай қоректендіретін қондырғы түйіршіктің бұзылу және

қабаттану мүмкіндігін азайтады.Өнімділік тұрғысынан бұл

машиналар сырғанау машиналарына тең. Мұндай машинаның

мысалы-австриялық "Энглер" фирмасының таблеткалаушы

прессі, НТМ типті таблеткалық прессі (Мариуполь).

23.

• Роторлы таблеткалаушы машиналары (РТМ) фармацевтикаөнеркәсібінде таблетка өндірісінде кеңінен қолданылады.

Соққы машиналарынан айырмашылығы, РТМ көптеген

матрицалар мен пуансондарға ие (12-ден 57-ге дейін).

Матрицалар айналмалы матрицалық үстелге орнатылады. РТМ

жоғары өнімділікке ие (сағатына 0,5 млн.таблетка). РТМ-де

таблеткалаудың технологиялық циклі бірқатар дәйекті

операциялардан тұрады: матрицаларды таблетка

материалымен толтыру (көлемді мөлшерлеу әдісі),

таблеткаларды нақты басу, шығару және тастау. Бұл

операциялар дәйекті және автоматты түрде

орындалады.Жоғарғы және төменгі пуансондар бағыттағыштар

(копирлар) бойымен сырғып, оларға бір уақытта қысым

жасайтын пресс-роликтер арасында өтеді. Бұл жағдайда қысым

біртіндеп артып, азаяды, бұл таблетканы жоғарыдан және

төменнен біркелкі және жұмсақ басуға әкеледі. Түріне

байланысты мұндай машиналар бір немесе екі қозғалыссыз

жүктеу воронкаларымен жабдықталуы мүмкін. Жүктеу

воронкаларына араластырғыш орнатылуы мүмкін.

24.

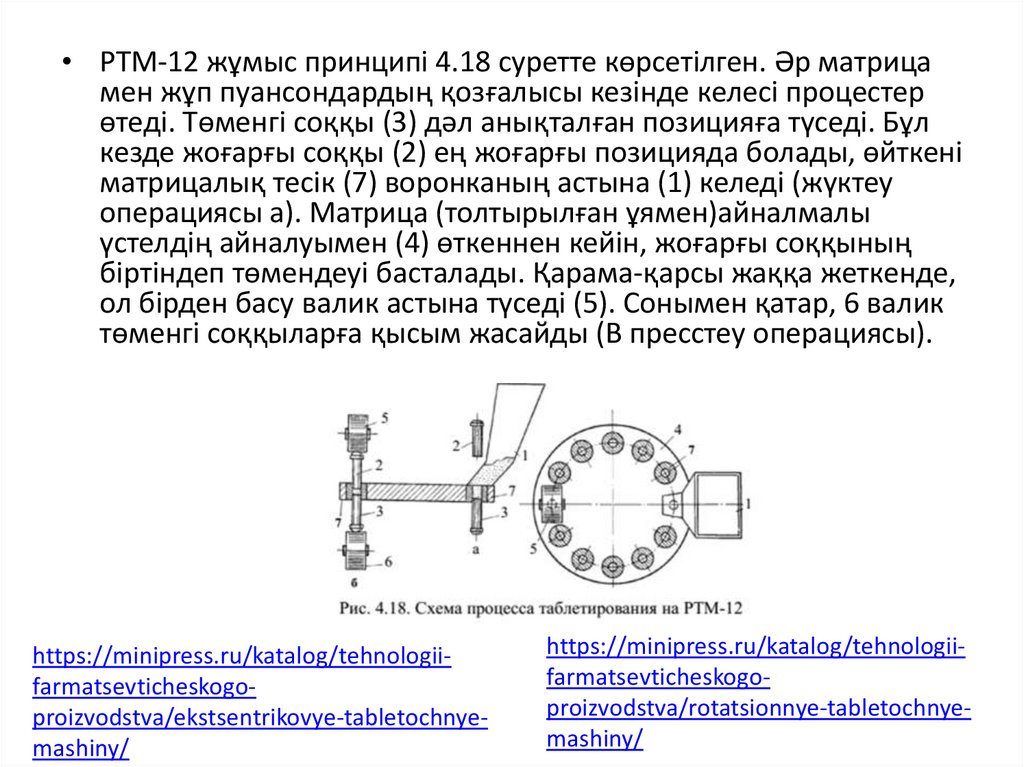

• РТМ-12 жұмыс принципі 4.18 суретте көрсетілген. Әр матрицамен жұп пуансондардың қозғалысы кезінде келесі процестер

өтеді. Төменгі соққы (3) дәл анықталған позицияға түседі. Бұл

кезде жоғарғы соққы (2) ең жоғарғы позицияда болады, өйткені

матрицалық тесік (7) воронканың астына (1) келеді (жүктеу

операциясы а). Матрица (толтырылған ұямен)айналмалы

үстелдің айналуымен (4) өткеннен кейін, жоғарғы соққының

біртіндеп төмендеуі басталады. Қарама-қарсы жаққа жеткенде,

ол бірден басу валик астына түседі (5). Сонымен қатар, 6 валик

төменгі соққыларға қысым жасайды (B пресстеу операциясы).

https://minipress.ru/katalog/tehnologiifarmatsevticheskogoproizvodstva/ekstsentrikovye-tabletochnyemashiny/

https://minipress.ru/katalog/tehnologiifarmatsevticheskogoproizvodstva/rotatsionnye-tabletochnyemashiny/

25.

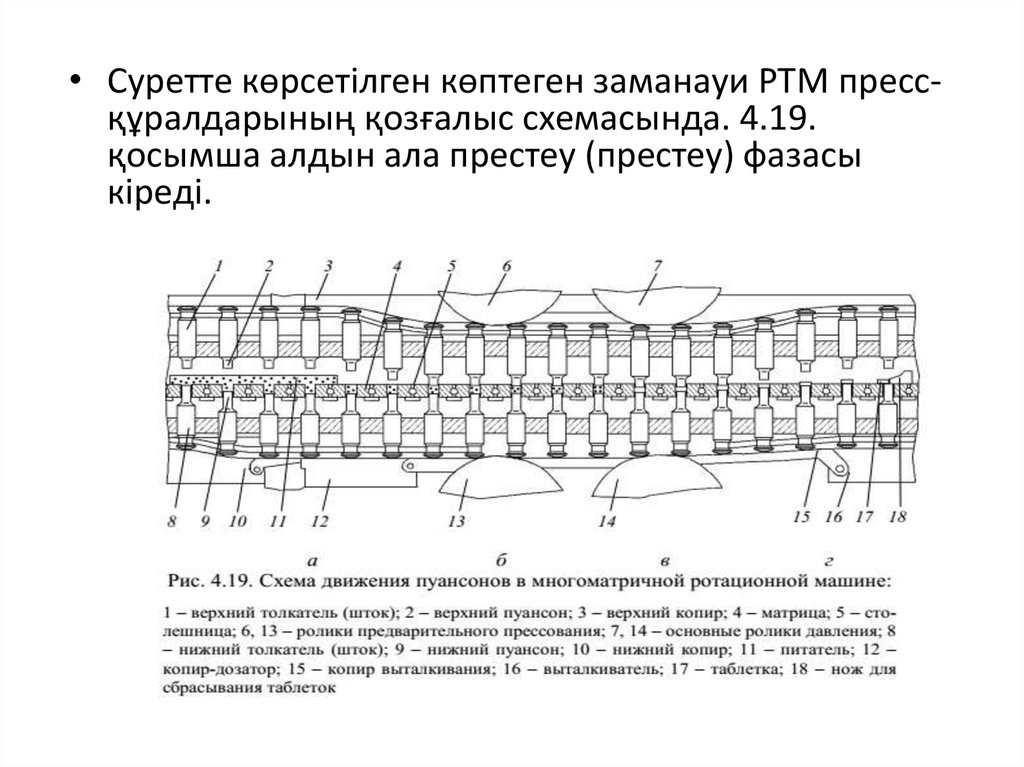

• Суретте көрсетілген көптеген заманауи РТМ прессқұралдарының қозғалыс схемасында. 4.19.қосымша алдын ала престеу (престеу) фазасы

кіреді.

Медицина

Медицина