Похожие презентации:

Воздушно-плазменная резка

1.

2.

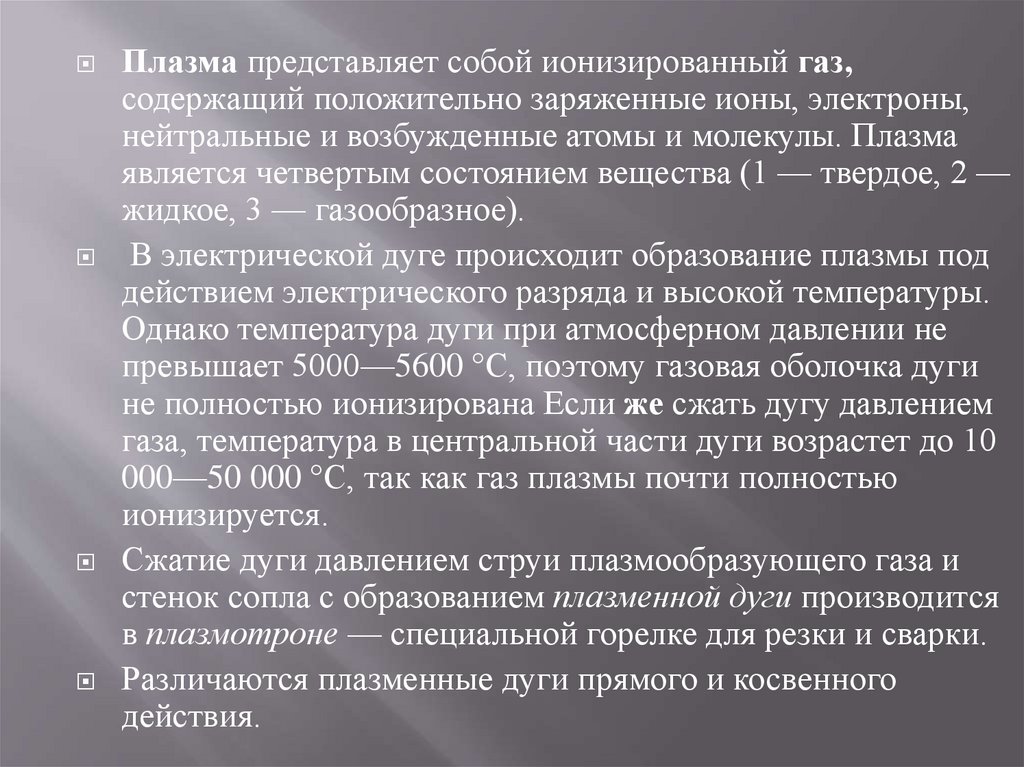

Плазма представляет собой ионизированный газ,содержащий положительно заряженные ионы, электроны,

нейтральные и возбужденные атомы и молекулы. Плазма

является четвертым состоянием вещества (1 — твердое, 2 —

жидкое, 3 — газообразное).

В электрической дуге происходит образование плазмы под

действием электрического разряда и высокой температуры.

Однако температура дуги при атмосферном давлении не

превышает 5000—5600 °С, поэтому газовая оболочка дуги

не полностью ионизирована Если же сжать дугу давлением

газа, температура в центральной части дуги возрастет до 10

000—50 000 °С, так как газ плазмы почти полностью

ионизируется.

Сжатие дуги давлением струи плазмообразующего газа и

стенок сопла с образованием плазменной дуги производится

в плазмотроне — специальной горелке для резки и сварки.

Различаются плазменные дуги прямого и косвенного

действия.

3.

Сущность процесса заключается в локальном интенсивномрасплавлении разрезаемого металла в объеме полости реза

теплотой, генерируемой сжатой дугой, и удалении жидкого

металла из полости высокоскоростным плазменным потоком,

вытекающим из канала сопла плазматрона.

При использовании дуги прямого действия используется

энергия одного из при электродных пятен дуги и энергия

плазмы столба и вытекающего из него факела. Поэтому резку

по такой схеме называют плазменно-дуговой(применяют для

резки металлов).

При использовании косвенной (независимой) дуги, объект

обработки не включают в электрическую цепь. Вторым

электродом сжатой дуги служит формирующий наконечник

плазматрона. Поток плазмы, вытекая из сопла, образует

свободную струю плазмы. Для резки используется только

энергия плазменной струи (резка плазменной струей).

Применяют для обработки металла небольшой толщины и

неэлектропроводных материалов.

4.

а) - плазменная дуга; б) - плазменная струя;1 - Подача газа; 2 - Дуга; 3 - Струя плазмы; 4 - Обрабатываемый металл; 5

- Наконечник; 6 - Катод; 7 - Изолятор; 8 - Катодный узел

5.

состоит из баллонов со сжиженным газом, газовыхшлангов (рукавов), магистрали подачи воды, пульта

управления или коллектора, кабель-шлангового

пакета, плазмотрона, изделия, электрических

кабелей от источника питания к коллектору

В баллонах может находиться один или два

плазмообразующих газа: аргон, азот, их смеси с

водородом или сжатый воздух

6.

1 - Корпус;2 - Электрод (катод);

3 - Формирующий

наконечник;

4 - Изолятор;

5 - Разрезаемый металл;

6 - Дуговая камера;

7 - Столб дуги;

8 - Подача

охлаждающей воды;

9 - Подача

плазмообразующего

газа;

10 - Слив воды;

11 - Источник тока;

12 - Устройство

зажигания дуги;

7.

Корпус режущего плазматрона содержит цилиндрическуюдуговую камеру малого диаметра с выходным каналом,

формирующим сжатую (плазменную) дугу. Для

возбуждения плазмогенерирующей дуги служит электрод,

располагаемый обычно в тыльной стороне дуговой

камеры.

В дуговую камеру подается рабочий газ

(плазмообразующая среда). Газ, поступая в столб дуги,

заполняющий формирующий канал, превращается в

плазму. Вытекающий из сопла поток плазмы

стабилизирует дуговой разряд. Газ и жесткие стенки

формирующего канала ограничивают сечение столба дуги

(сжимают его), что приводит к повышению температуры

плазмы до 15000 - 20000 0С.. Скорость плазмы в струе,

истекающей из сопла режущего плазматрона, может

превышать 2-3 км/с.

При воздушно-плазменной резке наиболее эффективно

используется энергия в режущей дуге постоянного тока

прямой полярности (анод на металле). В качестве рабочей

плазмообразующей среды при воздушно-плазменной

резке используется воздух.

8.

Для того чтобы осуществить плазменную разделительнуюрезку металла, необходимо расплавить определенный

объем материала вдоль предполагаемой линии реза и

удалить его из полости реза скоростным потоком плазмы.

При уменьшении скорости резки и с увеличением силы

тока общая ширина реза увеличивается, особенно в нижней

его части, поверхности реза становятся почти

параллельными относительно друг друга, при очень малых

скоростях в нижней части расширяется.

При увеличении расхода газа уменьшаются общая ширина

реза и непараллельность его поверхностей. Подъем

режущего сопла над металлом сопровождается уширением

реза, особенно в верхней его части, и увеличением

непараллельности кромок.

Форма сечения реза зависит от толщины разрезаемого

металла и от рабочего напряжения режущей дуги.

9.

При резке металла небольшой (5 - 20 мм)толщины резы имеют, как правило, сходящиеся

кромки. Если резать металл такой толщины

жесткой режущей дугой (рабочее напряжение

140 - 150 В и более), то формы поверхностей

реза близки к плоским формам и их

непараллельность незначительна.

При резке металла большой (40 - 50 мм и более)

толщины наряду со сходящимся книзу сечением

реза наблюдается уширение в средней его части

(бочкообразный рез).

10.

применяют при необходимости вырезки отверстий, раскроя листов,обрезки профилей и для других мелкосерийных работ по

термической резке цветных металлов и сплавов,

высоколегированных нержавеющих сталей, к которым неприменима

газокислородная или керосинокислородная резка

Резку производят постоянным током прямой полярности.

Источники питания должны иметь крутопадающую вольтамперную

характеристику.

В качестве рабочего плазмообразующею газа рекомендуется

применять:

- для резки низколегированных, легированных и углеродистых

сталей— воздух;

- для резки высоколегированных, коррозионно-стойких сталей —

азот, азотно-водородную смесь, воздух;

- для резки алюминия, меди и их сплавов — азот, азотноводородную смесь, аргон, аргоноводородную смесь.

11.

Перед резкой необходимо проверить правильностьподсоединения аппаратуры (источника тока, газа,

воды) к коллектору и плазмотрону и отрегулировать

ток, расход газа и воды. После этого произвести

пробное зажигание дуги зажигалкой, с помощью

осциллятора или дежурной дуги.

В начале резки или в ее перерывах и возобновлении,

когда еще не установился режим резки,

наблюдаются так называемые «броски» тока, т. е.

ток нарастает не постепенно, а резко увеличивается

до режимной величины, что сопровождается

разбрызгиванием металла и образованием

неровностей на разрезаемых кромках. Это

характерно для плазменной резки, поэтому при

ручной резке резчик после возникновения режущей

дуги немедленно приподнимает сопло плазмотрона

до 25 мм от металла, а затем опускает его на

расстояние 3—10 мм и производит резку.

12.

воздушно-плазменную резку черных и цветных металловвсе чаще используют вследствие простоты получения

плазмообразующего газа — воздуха и достаточно

высокой производительности и качества резки.

Для воздушно-плазменной резки применяют дугу

прямого действия и стабилизацию дуги путем вихревой

системы подачи плазмообразующего газа.

Ориентировочный режим воздушно-плазменной резки

углеродистых и легированных сталей толщиной 10—25

мм следующий: сила тока 200—250 А, напряжение на

дуге 160—165 В, скорость резки 1,5—2 м/мин, расход

воздуха 40—50 л/мин.

Для алюминия толщиной 10—30 мм сила тока 150—250

А, напряжение на дуге 160—165 В, скорость резки 1—2

м/мин, расход воздуха 40—50 л/мин.

13.

Другие газы широко применяют для обработки алюминия,меди и их сплавов, а также углеродистых, низколегированных

и коррозионностойких сталей

При использовании аргона в качестве рабочего газа выделение

вредных газов при резке резко снижается, и дуга горит

устойчиво при сравнительно невысоком напряжении и

применении наиболее простой конструкции плазмотрона с

аксиальной подачей газа

Добавка к аргону 20 % водорода значительно улучшает

качество и производительность резки, однако его применение

из-за взрывоопасности связано со строгим соблюдением мер

безопасности

При резке с использованием азота необходимо обеспечить

вентиляцию и отсос продуктов резки, выделяющихся в виде

бурого дыма и вредных газов — оксидов азота

14.

15.

При плазменной разделительной резке кроме отклонений отзаданных размеров и форм кромок вырезаемых деталей

происходят видимые и невидимые изменения качества

поверхностей реза.

После резки кромки могут быть гладкими и шероховатыми,

матовыми и блестящими, темными и светлыми. У нижних

кромок реза часто образуются наплывы, которые имеют форму

небольшого валика вдоль нижних кромок реза, цепочки

застывших натеков в виде капель металла ("бороды"),

приварившегося к кромкам грата (многочисленные

нитеобразные натеки различной длины)

На поверхностях реза появляются различные микронеровности;

на боковых поверхностях - риски, соответствующие мгновенным

положениям режущей дуги, по которым можно измерить

отставание дуги во время резки

Наличие указанных дефектов, а также неровностей,

появившихся в результате удаления наплывов на нижних

кромках, может сделать вырезанную деталь непригодной для

работы в условиях динамических нагрузок и трения или для

использования в декоративных целях

Промышленность

Промышленность