Похожие презентации:

Статистические методы контроля и управления технологическими процессами

1.

Статистические методыконтроля и управления

технологическими процессами

1

2.

Для чего это нужно?2

3.

Внешние требования и внутренниепотребности по применению SPC

Внешние

требования

Требования

потребителя

Внутренние

требования

Требования

стандартов

Снижение

потерь

Повышение

производительности

Предупреждение

проблем

Решение

проблем

3

4.

Один из крупных потребителейСATERPILLAR к изделиям

производства ОАО «ЧАЗ» выдвигает

следующие требования:

Срk (Ррk) > 1,33 (или 66 ррм)

4

5.

Реализация на ОАО «ЧАЗ» методов SPCявляется требованием времени

Начало реализации проекта – 2004г.

5

6. Структура внедрения проекта SPC

Обычной практикой внедрения методовSPC является ведущая роль в процессе

специалистов технических служб.

Минус – недостаточная вовлеченность

производственного персонала

6

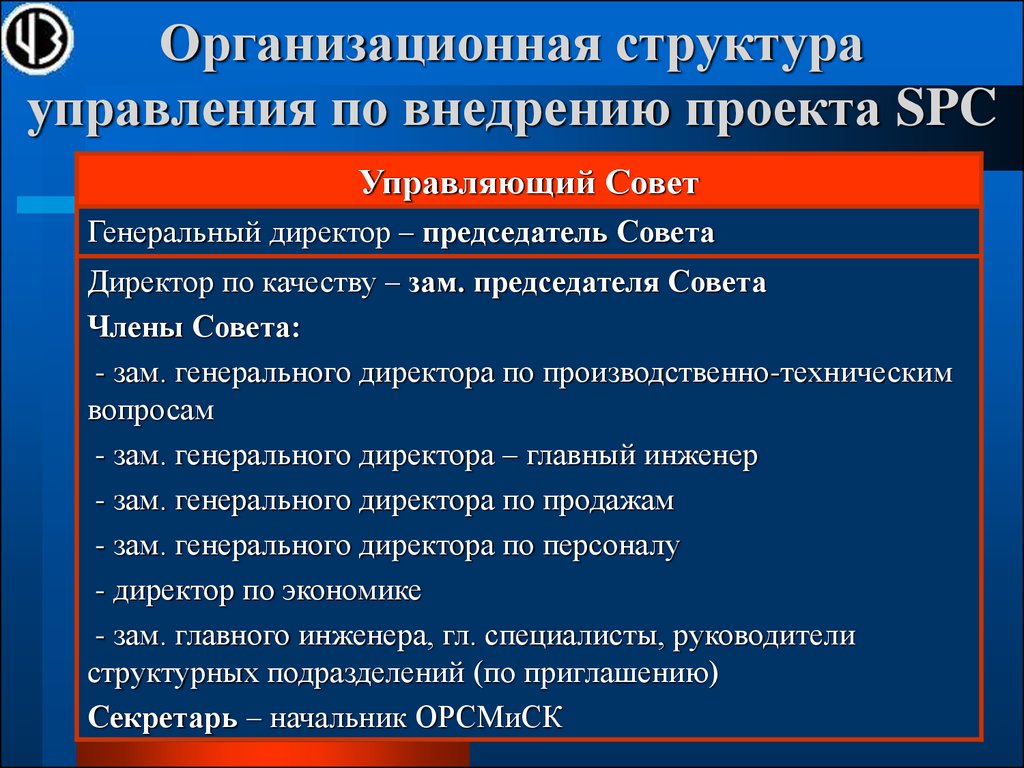

7. Организационная структура управления по внедрению проекта SPC

Управляющий СоветГенеральный директор – председатель Совета

Директор по качеству – зам. председателя Совета

Члены Совета:

- зам. генерального директора по производственно-техническим

вопросам

- зам. генерального директора – главный инженер

- зам. генерального директора по продажам

- зам. генерального директора по персоналу

- директор по экономике

- зам. главного инженера, гл. специалисты, руководители

структурных подразделений (по приглашению)

7

Секретарь – начальник ОРСМиСК

8. Организационная структура управления по внедрению проекта SPC

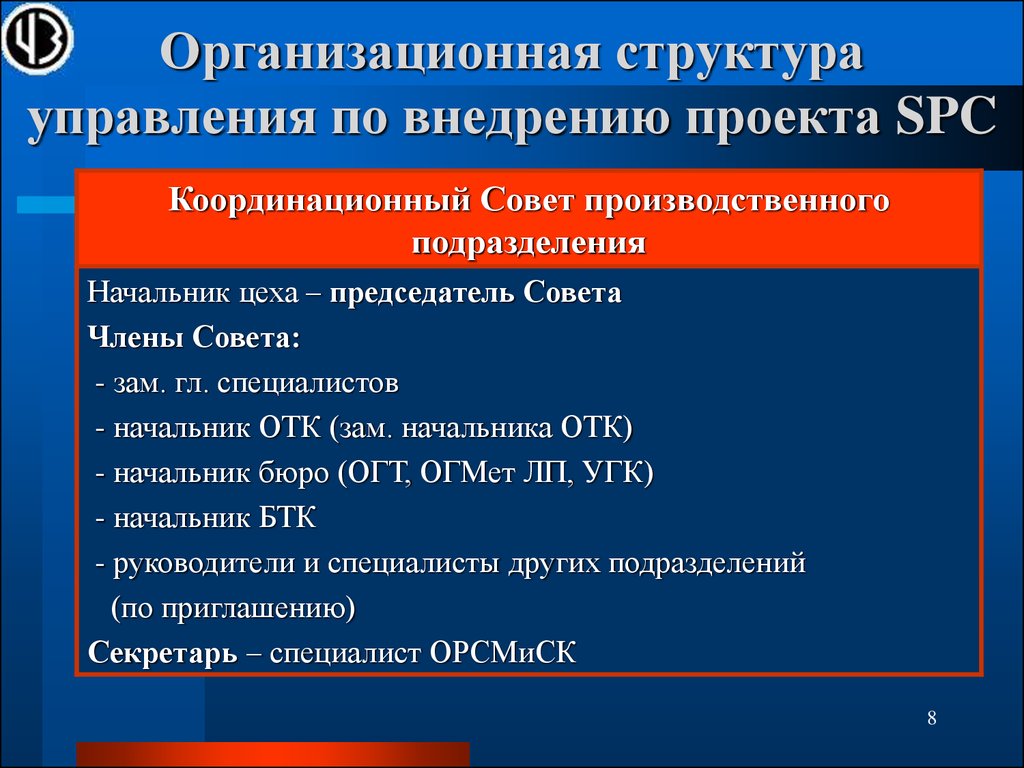

Координационный Совет производственногоподразделения

Начальник цеха – председатель Совета

Члены Совета:

- зам. гл. специалистов

- начальник ОТК (зам. начальника ОТК)

- начальник бюро (ОГТ, ОГМет ЛП, УГК)

- начальник БТК

- руководители и специалисты других подразделений

(по приглашению)

Секретарь – специалист ОРСМиСК

8

9. Организационная структура управления по внедрению проекта SPC

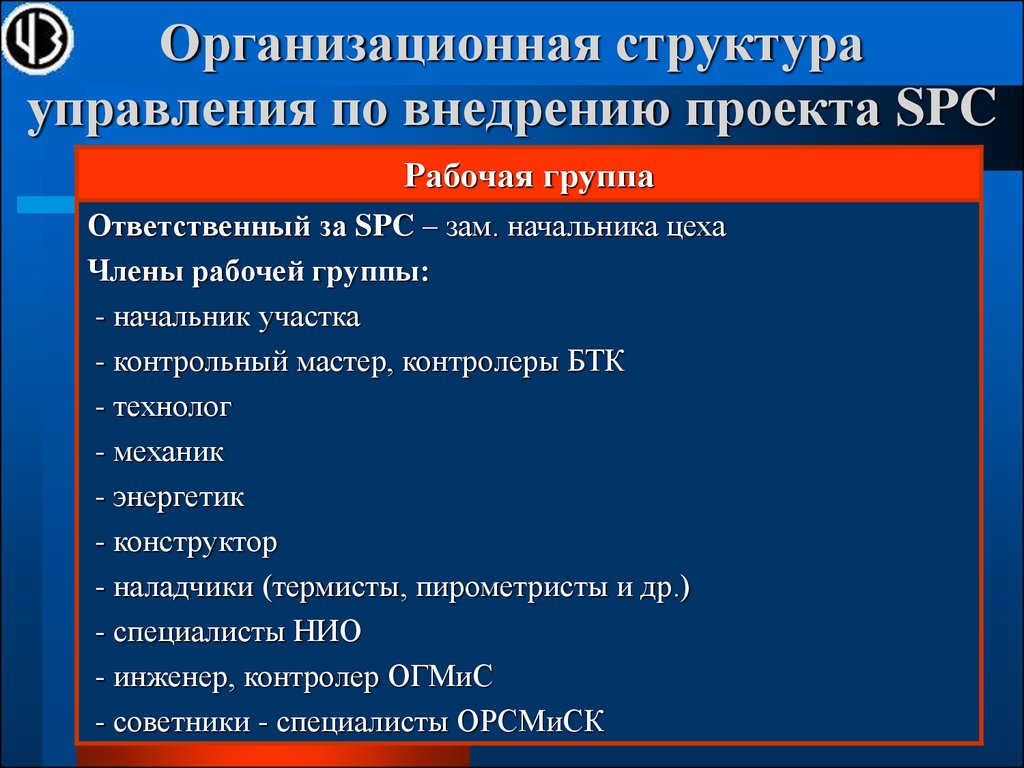

Рабочая группаОтветственный за SPC – зам. начальника цеха

Члены рабочей группы:

- начальник участка

- контрольный мастер, контролеры БТК

- технолог

- механик

- энергетик

- конструктор

- наладчики (термисты, пирометристы и др.)

- специалисты НИО

- инженер, контролер ОГМиС

- советники - специалисты ОРСМиСК

9

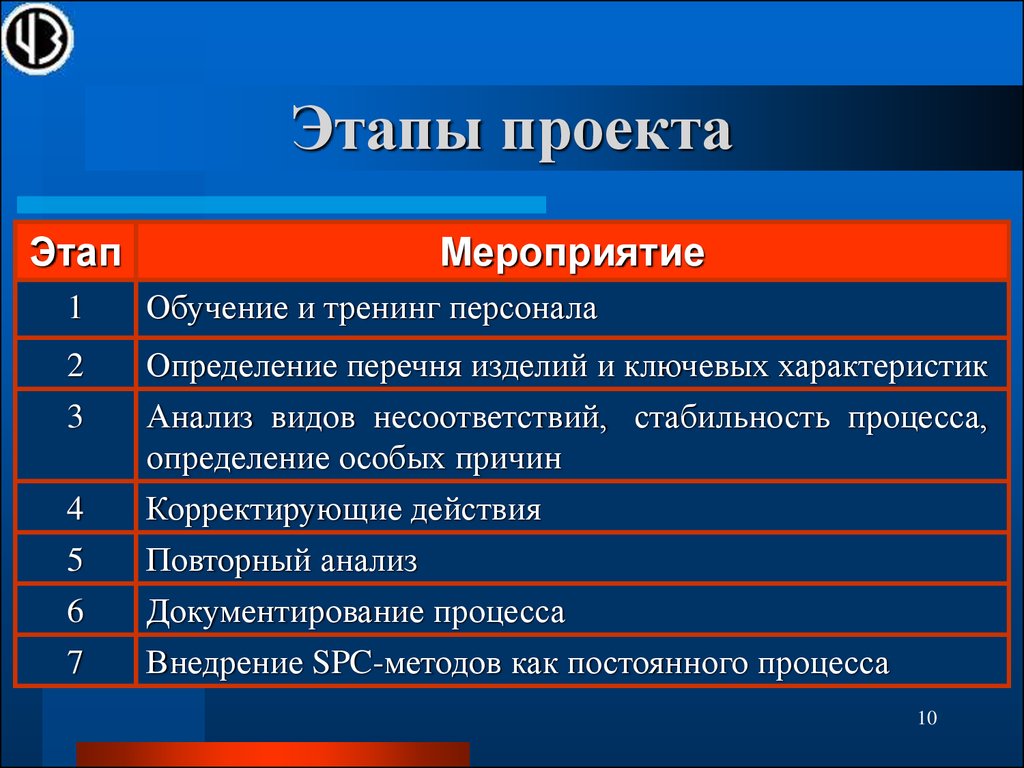

10.

Этапы проектаЭтап

Мероприятие

1

Обучение и тренинг персонала

2

3

Определение перечня изделий и ключевых характеристик

Анализ видов несоответствий, стабильность процесса,

определение особых причин

4

5

Корректирующие действия

Повторный анализ

6

Документирование процесса

7

Внедрение SPC-методов как постоянного процесса

10

11. Распространение проекта

2004 г2005 г

2006 г

2007 г

49 изделий

73 характеристики

113 изделий

153 характеристики

55 проектных

групп

(~ 2000 чел)

257 изделий

50% от всей номенклатуры выпускаемых изделий

11

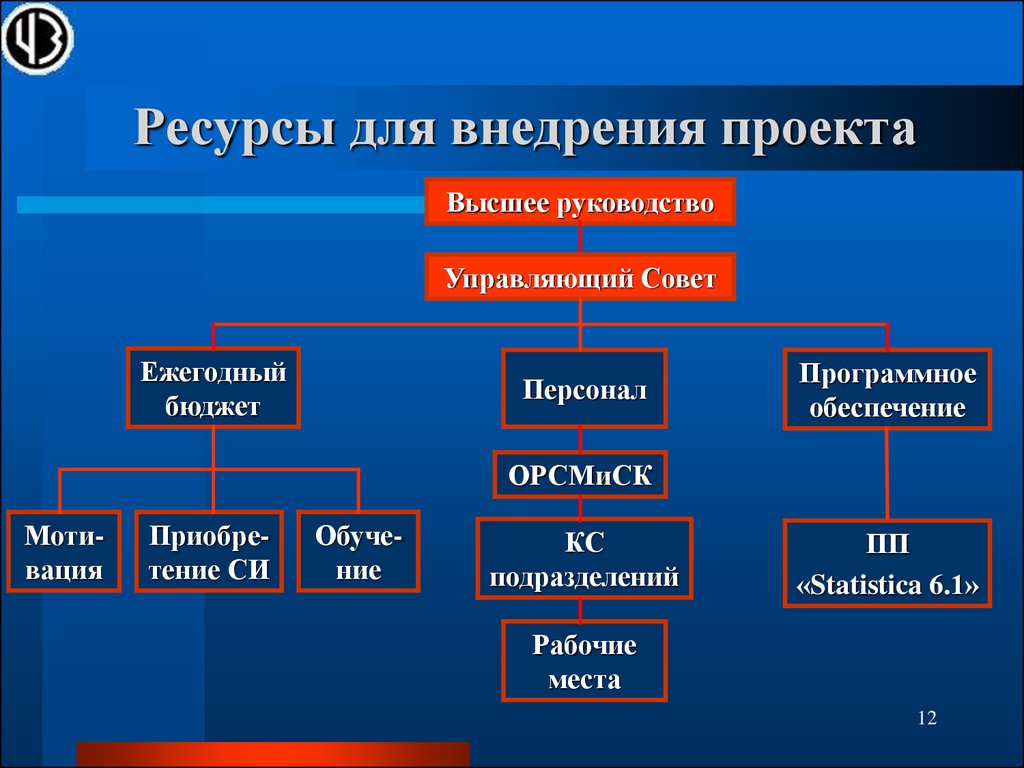

12.

Ресурсы для внедрения проектаВысшее руководство

Управляющий Совет

Ежегодный

бюджет

Персонал

Программное

обеспечение

ОРСМиСК

Мотивация

Приобретение СИ

Обучение

КС

подразделений

ПП

«Statistica 6.1»

Рабочие

места

12

13.

Области примененияВиды деятельности

Механосборочное

производство

Кузнечное

производство

Литейное

производство

Термическое

производство

SPC-анализ

MSA

Cтатистическое регулирование

СПК

Многофакторный анализ

(нейронные связи)

Входной

контроль

закупаемой

продукции

СПК

Процессы

СМК

Статистический

анализ

результативности

процессов

СМК

Управление

персоналом

Прогнозный

многофакторный

анализ

13

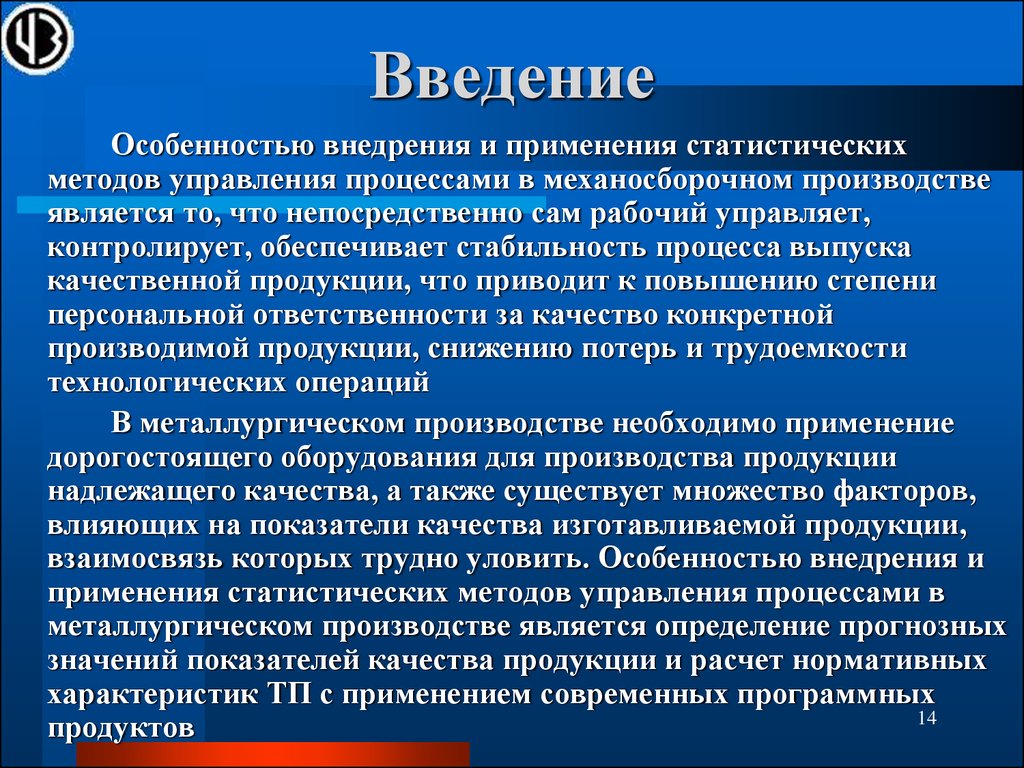

14. Введение

Особенностью внедрения и применения статистическихметодов управления процессами в механосборочном производстве

является то, что непосредственно сам рабочий управляет,

контролирует, обеспечивает стабильность процесса выпуска

качественной продукции, что приводит к повышению степени

персональной ответственности за качество конкретной

производимой продукции, снижению потерь и трудоемкости

технологических операций

В металлургическом производстве необходимо применение

дорогостоящего оборудования для производства продукции

надлежащего качества, а также существует множество факторов,

влияющих на показатели качества изготавливаемой продукции,

взаимосвязь которых трудно уловить. Особенностью внедрения и

применения статистических методов управления процессами в

металлургическом производстве является определение прогнозных

значений показателей качества продукции и расчет нормативных

характеристик ТП с применением современных программных

14

продуктов

15.

Особенности внедрениястатистического управления процессами

в механосборочном производстве

15

16. Задачи

Достижение установленных количественных показателей стабильности (воспроизводимости) ТПСтабилизация ТП через выявление и устранение систематических (особых) причин, действующих на

процесс

Управление (регулирование) ТП в условиях случайных (обычных) причин

16

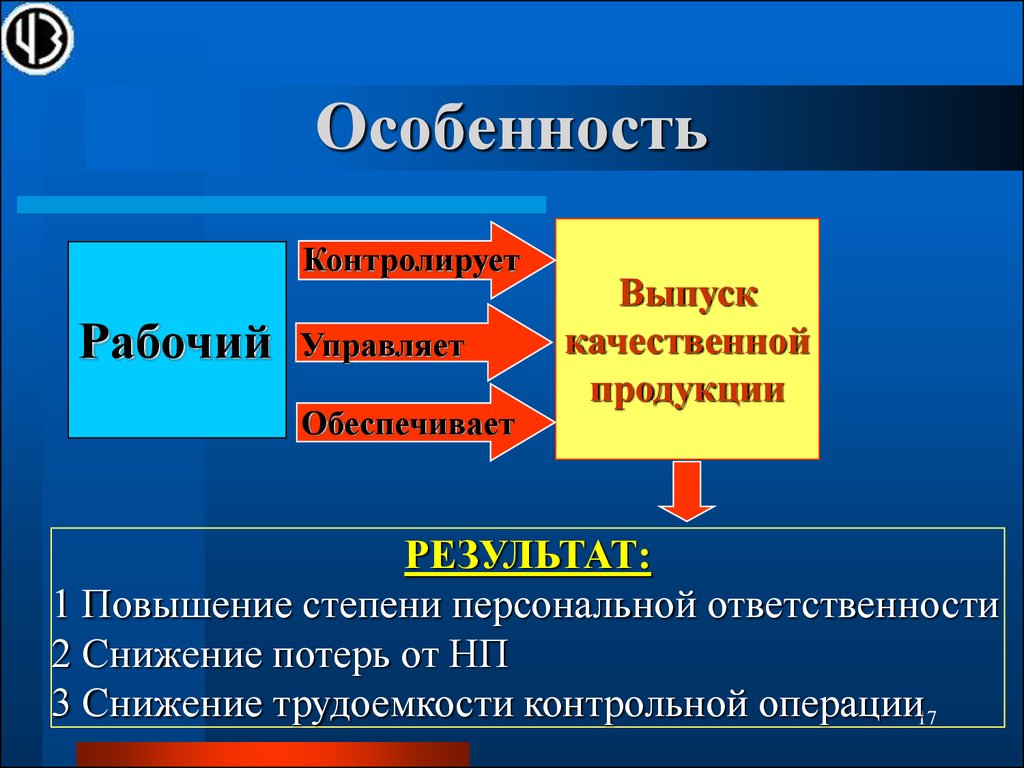

17. Особенность

КонтролируетРабочий

Управляет

Обеспечивает

Выпуск

качественной

продукции

РЕЗУЛЬТАТ:

1 Повышение степени персональной ответственности

2 Снижение потерь от НП

3 Снижение трудоемкости контрольной операции17

18.

План внедренияЭтап

1

2

3

4

5

6

7

Мероприятие

Планирование SPC

Обучение персонала

Проведение MSA

Анализ стабильности ТП

Статистическое регулирование ТП

Инспекционный контроль

Документирование процесса SPC 18

19. Планирование SPC

Определение ключевых, неключевыххарактеристик продукции и ТП

Разработка годового и ежемесячного

графика анализа и внедрения SPC в

подразделении

19

20. Проведение MSA

Основное назначение проведения MSA состоит вэкспериментальном подтверждении того, что все

измерения, присутствующие в процессе изготовления

продукции, проводятся с надлежащей точностью

20

21.

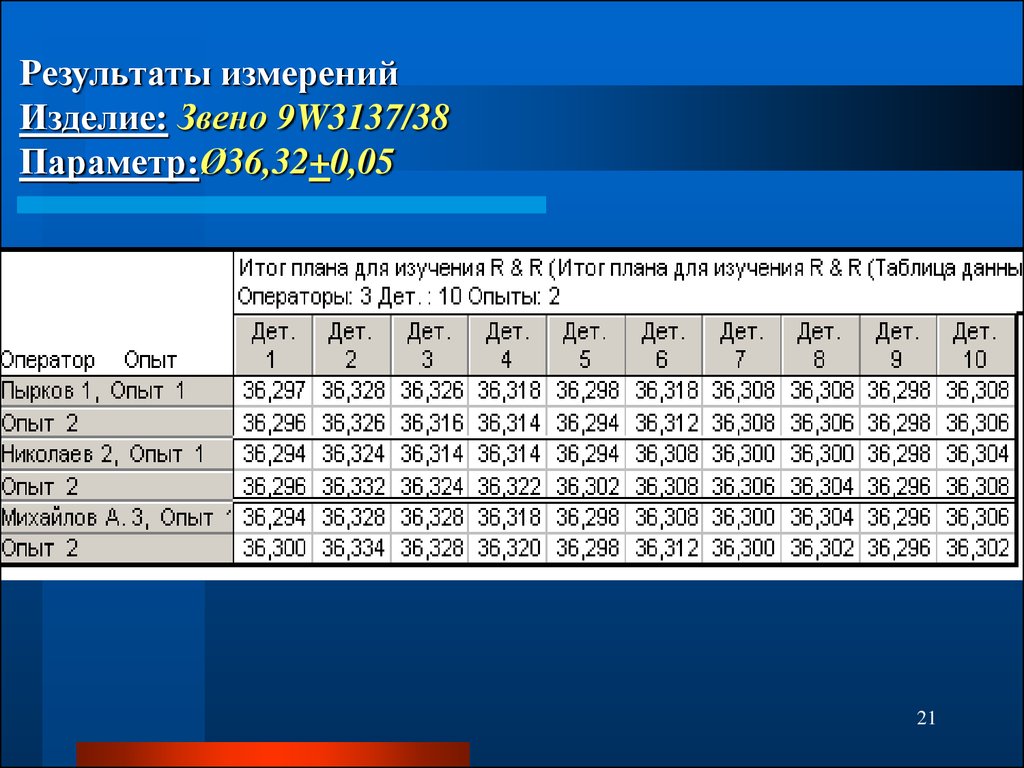

Результаты измеренийИзделие: Звено 9W3137/38

Параметр:Ø36,32+0,05

21

22.

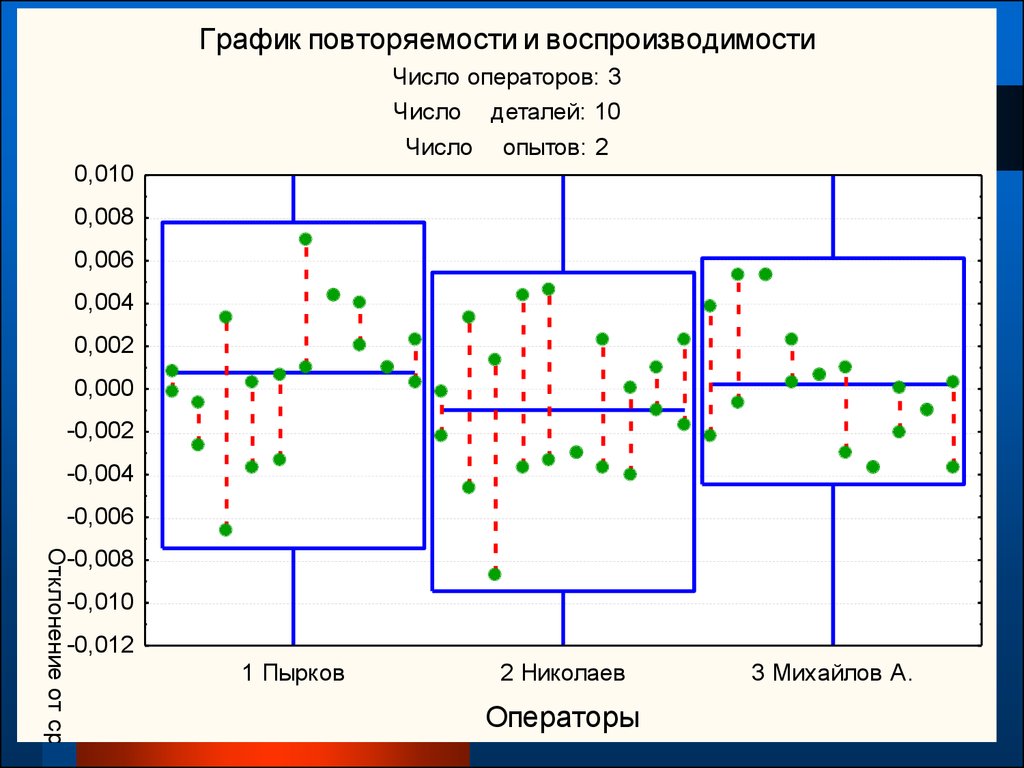

График повторяемости и воспроизводимостиЧисло операторов: 3

Число деталей: 10

Число опытов: 2

0,010

0,008

0,006

0,004

0,002

0,000

-0,002

-0,004

-0,006

Отклонение от сред

-0,008

-0,010

-0,012

1 Пырков

2 Николаев

Операторы

3 Михайлов А.

22

23.

График средних измерений по операторам и деталямЧисло операторов: 3

Число деталей: 10

Число опытов: 2

36,335

36,330

36,325

36,320

36,315

36,310

36,305

Средняя мера

36,300

36,295

36,290

Дет.1

Дет.3

Дет.2

Дет.5

Дет.4

Дет.7

Дет.6

Деталь

Дет.9

Дет.8

Дет.10

Пырков

Николаев

Михайлов

А.

23

24.

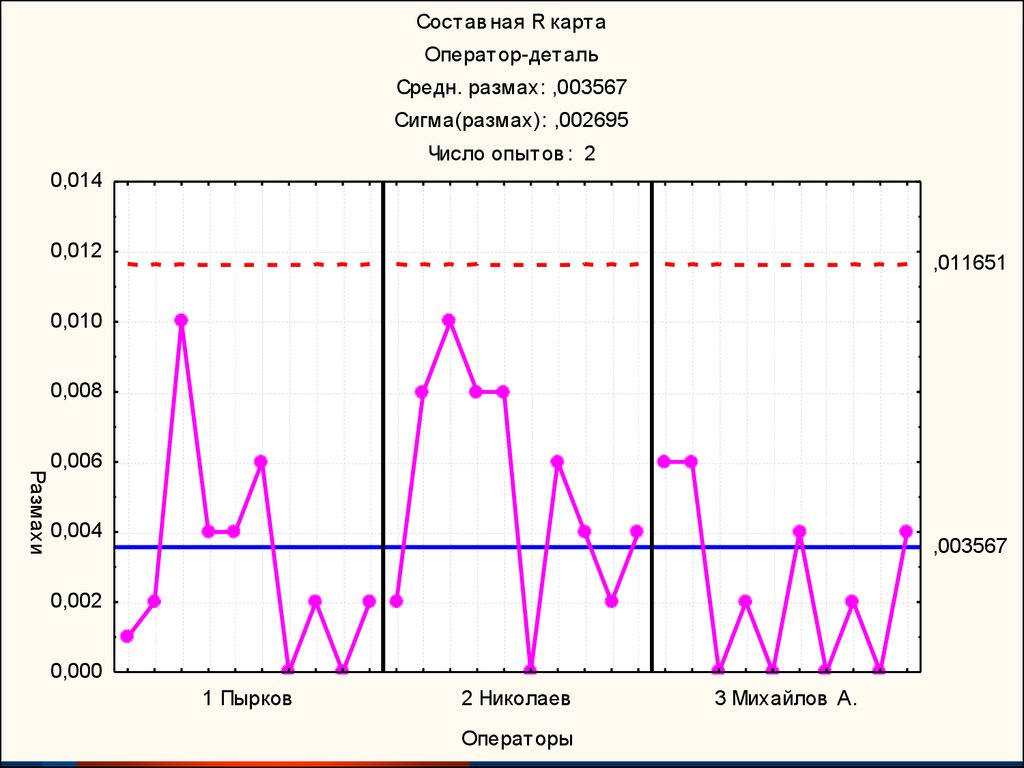

Состав ная R картаОператор-деталь

Средн. размах: ,003567

Сигма(размах): ,002695

Число опытов : 2

0,014

0,012

,011651

0,010

0,008

Размахи

0,006

0,004

,003567

0,002

0,000

1 Пырков

2 Николаев

Операторы

3 Михайлов А.

24

25.

2526. Анализ стабильности ТП

Суть SPC заключается в стабилизации, т.е. вприведении в управляемое состояние хода ТП на

основе регулярно получаемых выборочных данных о

характеристиках процесса на определенном

промежутке времени

26

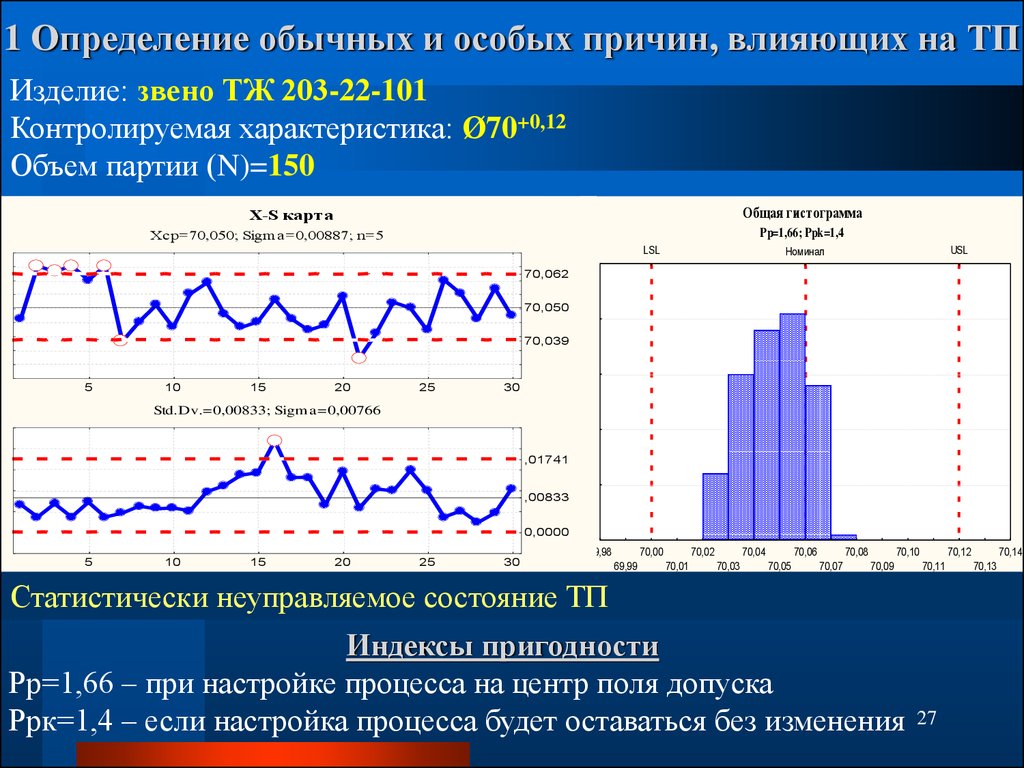

27. 1 Определение обычных и особых причин, влияющих на ТП

Изделие: звено ТЖ 203-22-101Контролируемая характеристика: Ø70+0,12

Объем партии (N)=150

Общая гистограмма

X-S карта

Pp=1,66; Ppk=1,4

Xср=70,050; Sigm a=0,00887; n=5

Номинал

LSL

USL

50

70,062

70,050

40

70,039

30

5

10

15

20

25

30

Std.Dv.=0,00833; Sigm a=0,00766

20

,01741

10

,00833

0,0000

5

10

15

20

25

0

69,98

30

70,00

69,99

70,02

70,01

70,04

70,03

70,06

70,05

70,08

70,07

70,10

70,09

70,12

70,11

Статистически неуправляемое состояние ТП

Индексы пригодности

Рр=1,66 – при настройке процесса на центр поля допуска

Ррк=1,4 – если настройка процесса будет оставаться без изменения

27

70,14

70,13

28. Статистическое регулирование ТП

Статистическое регулирование заключается вкорректировке хода процесса по его текущим

значениям, чтобы предотвратить его выход из-под

контроля с применением регулировочной карты

непосредственно оператором на рабочем месте

28

29. При переходе к регулированию ТП должно быть известно

Стабильность ТП( =const )

1/10 поля

допуска

При переходе к регулированию

ТП должно быть известно

Факторы, влияющие на

настройку

Параметр (режим),

регулирующий размер

29

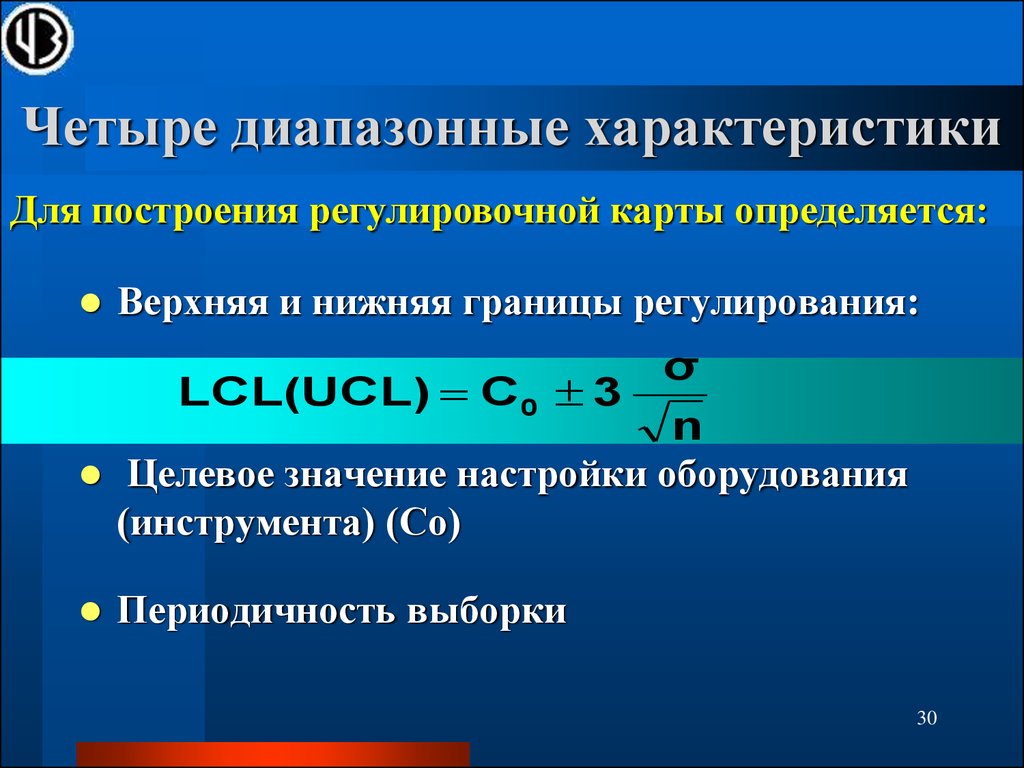

30. Четыре диапазонные характеристики

Для построения регулировочной карты определяется:Верхняя и нижняя границы регулирования:

σ

LCL(UCL) C0 3

n

Целевое значение настройки оборудования

(инструмента) (Со)

Периодичность выборки

30

31. ВНИМАНИЕ! Способ применим, когда процесс стабилизирован и известны все обычные причины

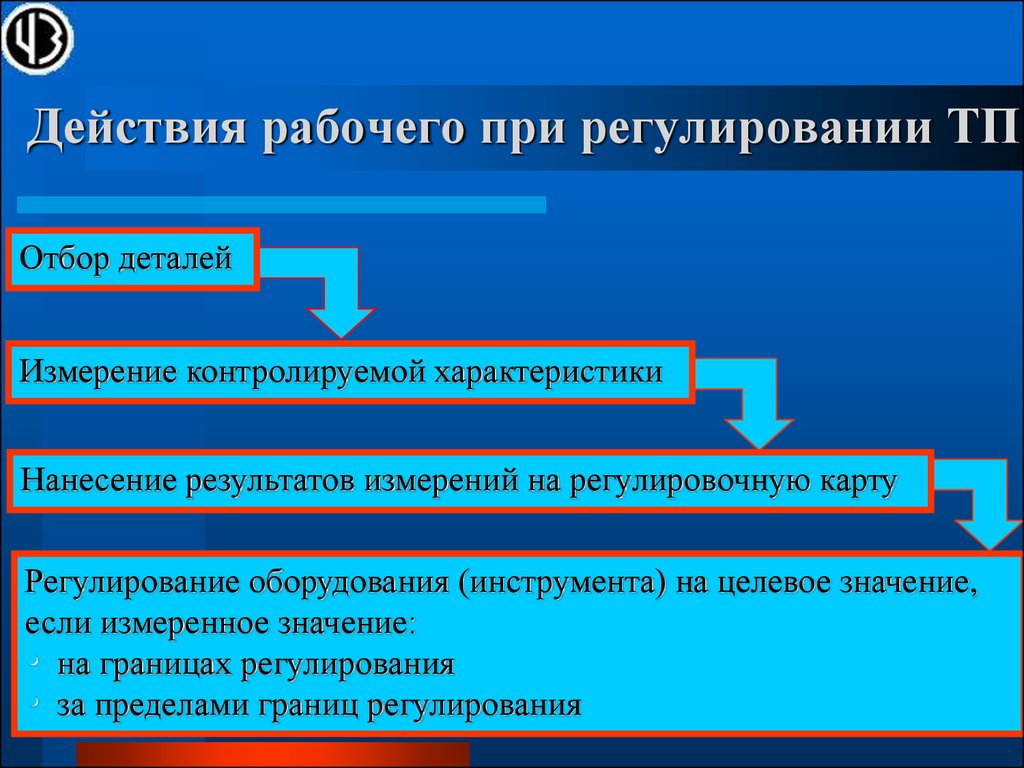

3132. Действия рабочего при регулировании ТП

Отбор деталейИзмерение контролируемой характеристики

Нанесение результатов измерений на регулировочную карту

Регулирование оборудования (инструмента) на целевое значение,

если измеренное значение:

• на границах регулирования

• за пределами границ регулирования

32

33. Пример регулировочной карты

ОАО «ЧАЗ» ТЕХНОЛОГИЧЕСКАЯ ОПЕРАЦИЯ: расточка Параметр Ø70Обозначение Звено ТЖ203-22-101

Допуск +0,12; 0

Время

отбора

70,120

70,114

78,106

70,096

70,088

70,080

70,072

70,064

70,056

70,048

70,040

70,032

70,024

70,016

70,008

70,000

830

930

1030

1130

Настройка на Со

1230

1330

1430

СИ – нутромер

Цена деления - 0,002

Границы

регулирования

Тв=70,120

UCL=70,102

Cо=70,06

Настройка на Со

Ср=3,029 Срк=2,998

LCL=70,018

Тн=70,0

33

34.

Предлагаемая система позволяет контролироватькаждый 1 час по 3 детали при выполнении

технологической операции, что приводит к

снижению трудоемкости контрольной операции,

т.к. по ТП контроль составляет 25 деталей

каждый час

34

35. Инструкция по статистическому регулированию ТП

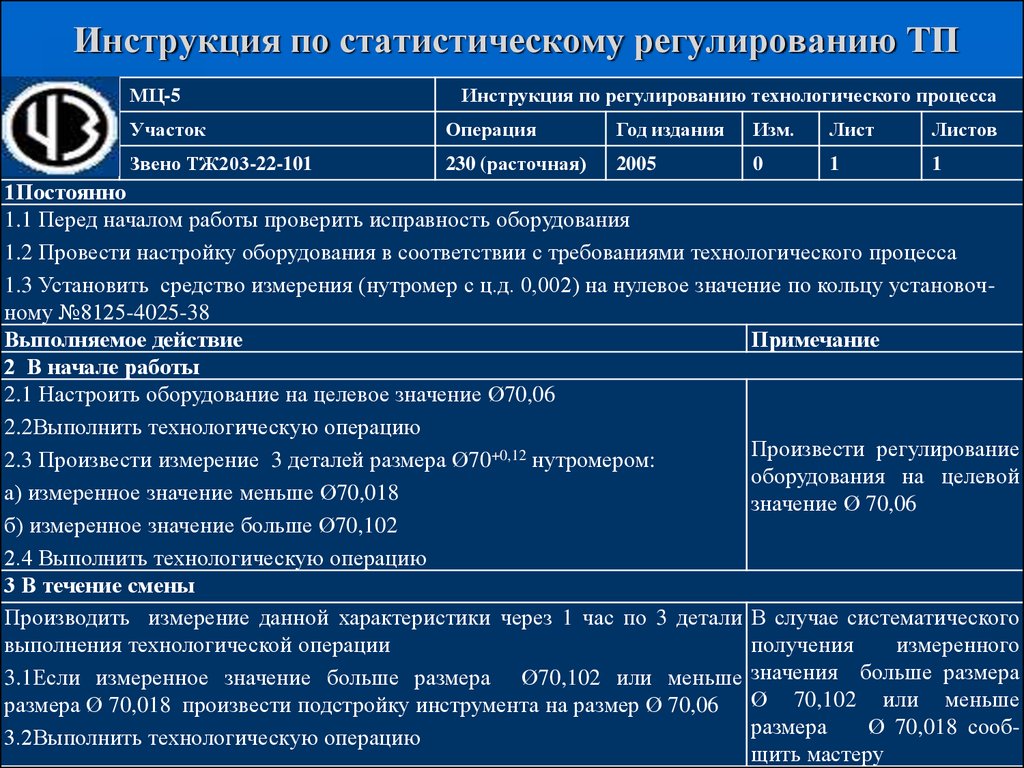

МЦ-5Инструкция по регулированию технологического процесса

Участок

Операция

Год издания

Изм.

Лист

Листов

Звено ТЖ203-22-101

230 (расточная)

2005

0

1

1

1Постоянно

1.1 Перед началом работы проверить исправность оборудования

1.2 Провести настройку оборудования в соответствии с требованиями технологического процесса

1.3 Установить средство измерения (нутромер с ц.д. 0,002) на нулевое значение по кольцу установочному №8125-4025-38

Выполняемое действие

Примечание

2 В начале работы

2.1 Настроить оборудование на целевое значение Ø70,06

2.2Выполнить технологическую операцию

Произвести регулирование

2.3 Произвести измерение 3 деталей размера Ø70+0,12 нутромером:

оборудования на целевой

а) измеренное значение меньше Ø70,018

значение Ø 70,06

б) измеренное значение больше Ø70,102

2.4 Выполнить технологическую операцию

3 В течение смены

Производить измерение данной характеристики через 1 час по 3 детали В случае систематического

выполнения технологической операции

получения

измеренного

3.1Если измеренное значение больше размера Ø70,102 или меньше значения больше размера

размера Ø 70,018 произвести подстройку инструмента на размер Ø 70,06 Ø 70,102 или меньше

35

размера

Ø 70,018

сооб3.2Выполнить технологическую операцию

щить мастеру

36. Инспекционный контроль

Проводится для контроля за правильностьюпроведения статистического регулирования

и текущего анализа стабильности ТП

Сутью инспекционного контроля является ежедневная или периодическая оценка параметров ТП (и ) на 5-10 деталях с применением калькуляторов специалистами ОСМ, технологами непосредственно при выполнении технологической операции, определяющей ключевую характеристику

36

37. Документирование процесса SPC

По результатам внедрения необходимыследующие управляющие документы:

Инструкция «Статистическое управление

процессами в механосборочном производстве»

Инструкция по статистическому регулированию процессами

Паспорт стабильности

37

38.

Обеспечение качества продукциипри статистическом приемочном

контроле на ОАО «ЧАЗ»

38

39.

При применении СПК определяетсяоптимальная выборка

как для рабочего, так и для контролера,

исходя из изученных свойств ТП

Создание инструментария для обоснованной

передачи контрольной функции от

контролера к рабочему,

т.е. для внедрения самоконтроля, а контролером

производится только инспекционный контроль

39

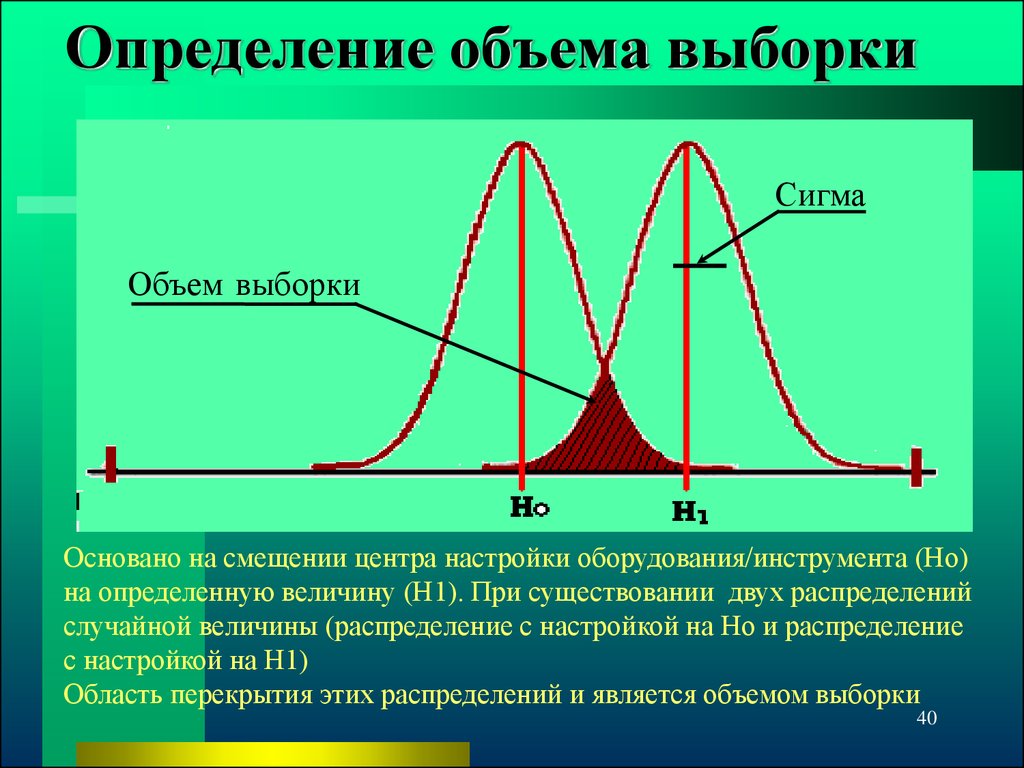

40. Определение объема выборки

СигмаОбъем выборки

Основано на смещении центра настройки оборудования/инструмента (Но)

на определенную величину (Н1). При существовании двух распределений

случайной величины (распределение с настройкой на Но и распределение

с настройкой на Н1)

Область перекрытия этих распределений и является объемом выборки

40

41.

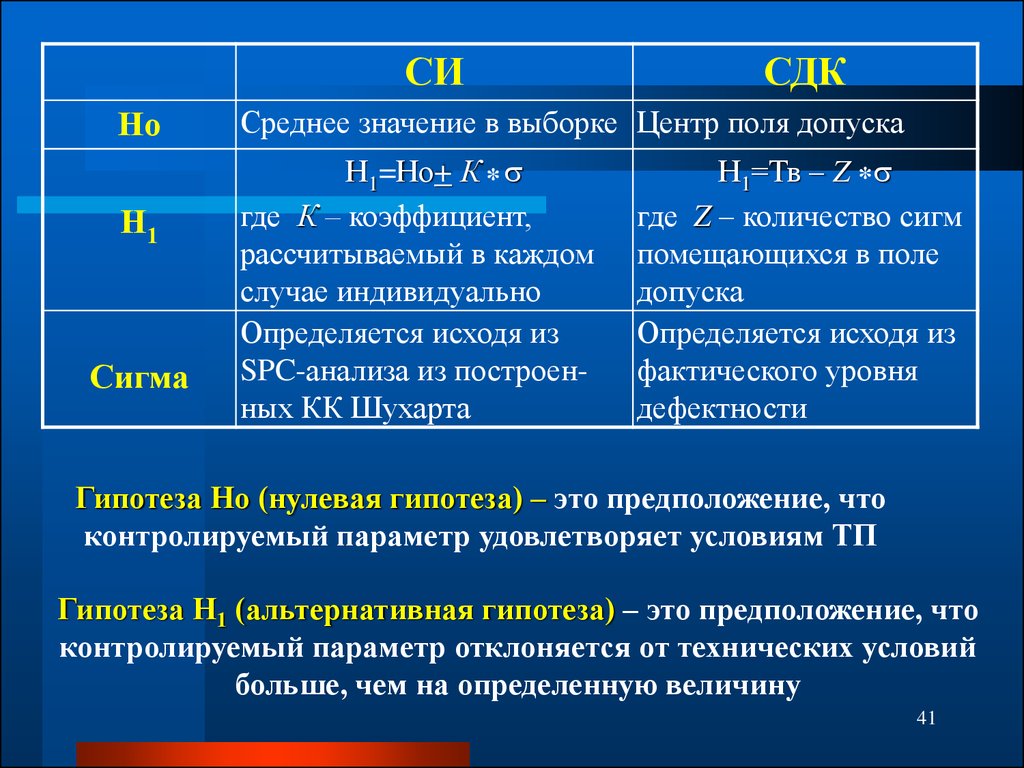

СИНо

Н1

Сигма

СДК

Среднее значение в выборке Центр поля допуска

Н1=Но+ К *

где К – коэффициент,

рассчитываемый в каждом

случае индивидуально

Определяется исходя из

SPC-анализа из построенных КК Шухарта

Н1=Тв – Z *

где Z – количество сигм

помещающихся в поле

допуска

Определяется исходя из

фактического уровня

дефектности

Гипотеза Но (нулевая гипотеза) – это предположение, что

контролируемый параметр удовлетворяет условиям ТП

Гипотеза Н1 (альтернативная гипотеза) – это предположение, что

контролируемый параметр отклоняется от технических условий

больше, чем на определенную величину

41

42. Этапы внедрения СПК при применении СИ

1 Анализ ТП- проведение анализа измерительной системы (MSA)

- анализ стабильности ТП (SPC)

- анализ на подчинение закону нормального

распределения

- оценка сигмы (величины вариации) процесса

2 Определение уровня контроля (объема выборки)

- для рабочего (статистическое регулирование ТП)

- для контролера

3 Передача контрольной функции

42

43.

Действия рабочегозаключаются в корректировке хода процесса

по его текущим значениям, чтобы предотвратить его

выход из-под контроля

непосредственно оператором на рабочем месте

Отбор деталей

Измерение контролируемой характеристики

Регулирование оборудования (инструмента) на целевое значение,

если измеренное значение:

• на границах регулирования

• за пределами границ регулирования

43

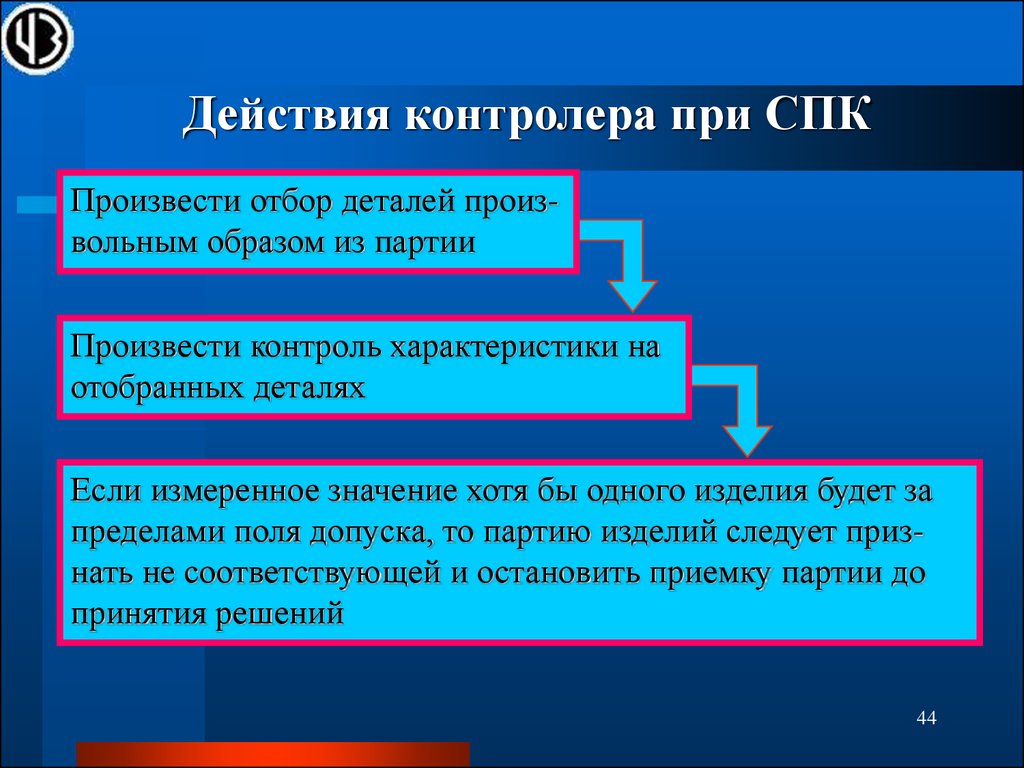

44.

Действия контролера при СПКПроизвести отбор деталей произвольным образом из партии

Произвести контроль характеристики на

отобранных деталях

Если измеренное значение хотя бы одного изделия будет за

пределами поля допуска, то партию изделий следует признать не соответствующей и остановить приемку партии до

принятия решений

44

45.

При обработке исходных данных с помощью ПП«STATISTICA» строим план контроля

Распределение

Сигма

n (объем выборки)

Среднее (H0)

Среднее (H1)

Альфа - ошибка

Бета - ошибка

План контроля

Значение

Нормальное

0,0094

9

58,452

58,463

0,05

0,1

Достаточно измерить 9 деталей, чтобы почувствовать

смещение процесса на 11 мк

45

46. Этапы внедрения СПК при применении СДК

1 Определение сигмы исходя из фактическогоуровня дефектности за определенный период

2 Определение уровня контроля (объема выборки)

- для рабочего

- для контролера

3 Передача контрольной функции

46

47.

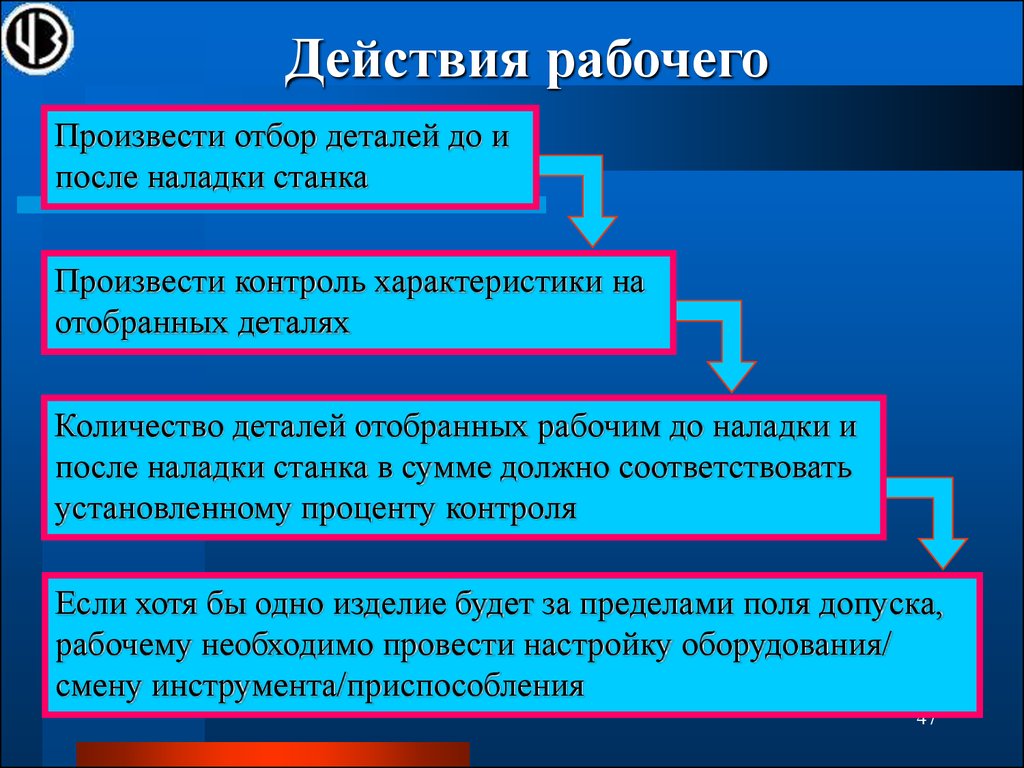

Действия рабочегоПроизвести отбор деталей до и

после наладки станка

Произвести контроль характеристики на

отобранных деталях

Количество деталей отобранных рабочим до наладки и

после наладки станка в сумме должно соответствовать

установленному проценту контроля

Если хотя бы одно изделие будет за пределами поля допуска,

рабочему необходимо провести настройку оборудования/

смену инструмента/приспособления

47

48. Заключение

Предлагаемый принцип применим ко всемтехнологическим операциям механосборочного,

кузнечно-прессового, термического производств

и позволяет:

1 Оптимизировать трудоемкость

контрольной операции

48

49.

2 Оптимизировать численностьперсонала

3 Установить уровень контроля и

критерии принятия решения о

годности партии, основываясь на

фактических статистических

данных конкретного ТП

49

50.

4 Создать информационную базуданных по планам контроля на

основной номенклатуре изделий

5 Повысить удовлетворенность

потребителя путем улучшения

качества продукции

6 Снизить затраты (потери) на

этапах жизненного цикла

50

Менеджмент

Менеджмент