Похожие презентации:

Технология ремонта автомобиля

1.

ГБОУ СПО «Нижегородский автотранспортный техникум»Технология ремонта

автомобиля

2.

Лекция №1 Организация ремонта автомобиля. Виды ремонтных работРемонт – процесс восстановления изношенных узлов и деталей механизмов,

агрегатов и систем автомобиля путем замены неисправных элементов или

восстановлением первоначальных свойств этих элементов.

3.

В соответствии с планово-предупредительной системой ремонтавтомобилей и их составных частей выполняется по потребности,

которая выявляется в процессе ТО или планового осмотра. (АТП)

Но для некоторых типов автомобилей, например для автомобилей с

повышенными требованиями к безопасности движения (автобусы,

такси), некоторые виды ремонтных работ регламентированы

определенным пробегом.

Данные регламентные работы проводят при текущем ремонте

(предупредительный ремонт) или совмещают с очередным ТО

(сопутствующий ремонт).

4.

Виды ремонтных работ:текущий ремонт (ТР)

капитальный ремонт (КР)

гарантийный ремонт

При этом различают два основных метода организации ремонта

автомобилей и их агрегатов — необезличенный и обезличенный.

5.

Необезличенным называют метод ремонта, при котором сохраняетсяпринадлежность восстановленных составных частей к определенному

экземпляру изделия.

При этом методе ремонта автомобиль (агрегат) разбирают, но снятые с

него составные части не обезличиваются и после ремонта вновь

устанавливаются на тот же автомобиль (агрегат).

Пример: автосервис, кузовной ремонт

6.

Преимуществом необезличенного метода ремонта является сохранениесопряжения тех деталей, которые не потребовали ремонта, благодаря

чему качество ремонта оказывается, как правило, более высоким, чем при

обезличенном методе ремонта.

К недостаткам этого метода относятся:

сложность организации производственного процесса, при котором

необходимо сохранять принадлежность всех сборочных единиц и

деталей к определенному автомобилю;

увеличение длительности пребывания автомобиля в ремонте.

7.

Обезличенным называется метод ремонта, при котором не сохраняетсяпринадлежность восстановленных составных частей к определенному

экземпляру изделия.

При этом методе ремонта автомобили (агрегаты), поступившие в ремонт,

разбирают. Все детали (восстановленные и годные для дальнейшего

использования) без учета их принадлежности к тому или другому

автомобилю направляют на сборку, где из них собирают

отремонтированные автомобили (агрегаты).

8.

Приобезличенном

методе

ремонта

упрощается

производства

и

существенно

сокращается

производственного процесса.

организация

длительность

Экономия времени при обезличенном методе ремонта достигается

благодаря тому, что автомобили собирают раньше, чем будут

отремонтированы все снятые с них агрегаты, узлы и детали. Такой метод

организации ремонта является основным и применяется на всех

авторемонтных заводах.

Агрегатным метод - обезличенный метод ремонта, при котором

неисправные

агрегаты

заменяются

новыми

или

заранее

отремонтированными. Этот метод позволяет значительно сократить время

пребывания автомобиля в ремонте.

9.

Текущий ремонт – ремонт, выполняемый для обеспечения иливосстановления работоспособности автомобиля (агрегата) и состоящий в

замене или восстановлении отдельных частей.

ТР автомобилей

выполняют в ремонтных

мастерских АТП.

При этом автомобиль

подвергают частичной

разборке, замене

отдельных неисправных

агрегатов, узлов и деталей

новыми или

отремонтированными,

сборке и испытанию.

Текущий ремонт должен обеспечивать безотказную работу автомобиля при

пробеге не менее чем до очередного ТО-2.

10.

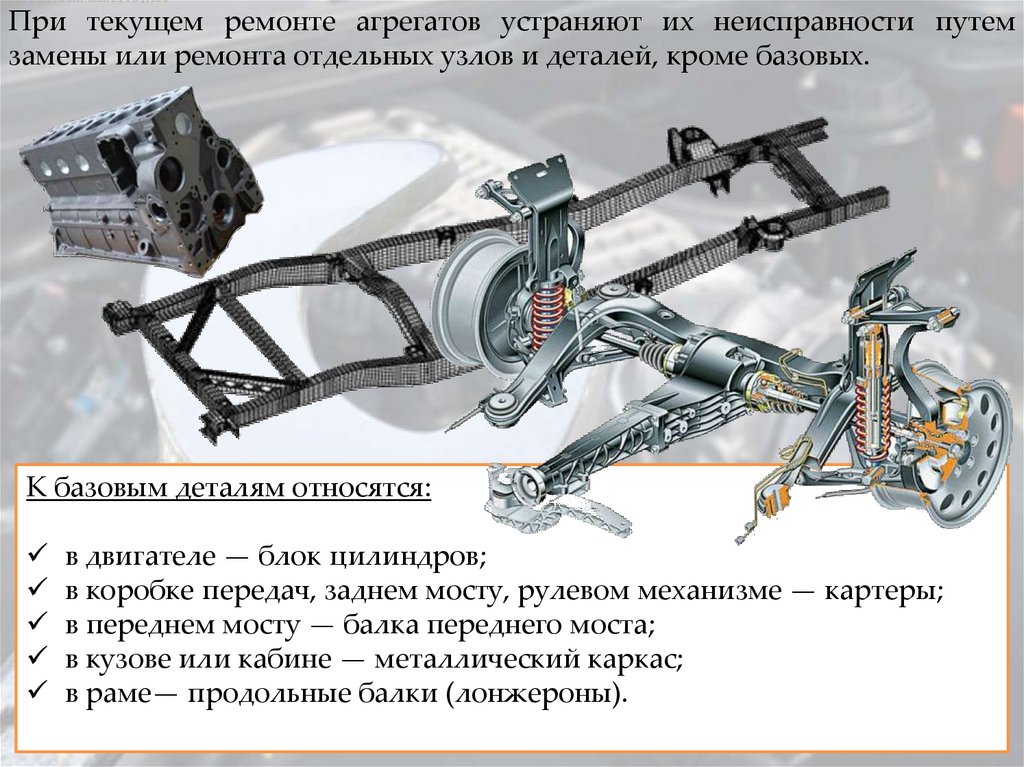

При текущем ремонте агрегатов устраняют их неисправности путемзамены или ремонта отдельных узлов и деталей, кроме базовых.

К базовым деталям относятся:

в двигателе — блок цилиндров;

в коробке передач, заднем мосту, рулевом механизме — картеры;

в переднем мосту — балка переднего моста;

в кузове или кабине — металлический каркас;

в раме— продольные балки (лонжероны).

11.

Все работы, выполняемые при ТР автомобилей,делятся на две основные группы:

разборочно-сборочные;

ремонтно-восстановительные.

12.

Разборочно-сборочныеработы

включают

замену

неисправных агрегатов, узлов и деталей на исправные, а

также работы, связанные с пригонкой и регулировкой

собираемых элементов агрегатов и узлов.

Из разборочно-сборочных работ наиболее характерными являются работы по

замене двигателя, головок цилиндров, сцепления, коробок передач, карданной

передачи, задних и передних мостов, радиаторов, деталей подвески, рессор и

других изношенных деталей, механизмов или узлов автомобиля.

13.

Ремонтно-восстановительными работами являются:аккумуляторные;

шино-монтажные и шиноремонтные;

электротехнические;

по ремонту топливной аппаратуры;

слесарно-механические;

кузнечно-рессорные;

сварочные, медницкие, кузовные и др.

14.

Аккумуляторныеработы

аккумуляторных батарей.

включают

подзарядку,

зарядку

и

ремонт

15.

Шиномонтажные и шиноремонтные (вулканизационные) работы включаютмонтаж и демонтаж шин, ремонт дисков колес и камер, балансировку колес.

16.

К электротехническим работам относятся: обнаружение замыканий, возникающихв результате повреждения изоляции катушек, обмоток возбуждения и обмоток

якоря; проверка и перемотка обмоток; замена полюсных сердечников при задирах

по их внутренней поверхности; проточка коллекторов при наличии на них

царапин и рисок.

17.

Основными видами работ по ремонту топливной аппаратуры являются: притиркапрецизионных пар форсунок; пайка поплавков и проверка их массы; ремонт

топливопроводов и развальцовка их концов; замена диафрагмы топливного

насоса; заклеивание или заварка трещин в топливных баках.

Медницкие работы состоят в ремонте радиаторов, топливных баков, топливо и

маслопроводов, электропроводов с наконечниками.

18.

Слесарно-механические работы включают: изготовление крепежных деталей (болтов,гаек, шпилек и т. п.); механическую обработку деталей после наращивания изношенных

поверхностей; расточку тормозных барабанов; изготовление и расточку в размер

ремонтных деталей при восстановлении гнезд подшипников и шкворневых соединений;

19.

К кузнечно-рессорным работам относят: ремонт и изготовление деталей с применениемнагрева правкой, горячей клепкой, ковкой заготовок для деталей; ремонт рессор с

нагревом в рессорной печи и последующей закалкой в ванне; прокатка рессорных листов

на роликовом стенде с целью восстановления их стрелы прогиба и жесткости.

20.

Кузовные работы включают деревообделочные, арматурные, обойные,жестяницкие и малярные работы, составляющие один технологический процесс.

Сварочные работы заключаются в восстановлении изношенных деталей наплавкой

металла, сварке сломанных деталей, заварке трещин и разрывов в деталях.

21.

Вопросы для самоподготовки:1. Понятие «ремонта автомобиля»

2. Виды ремонтных работ

3. Методы организации ремонта автомобилей

4. Определение обезличенного метода ремонта

5. Определение необезличенного метода ремонта

6. Что такое «базовые детали»?

7. Виды ремонтно-восстановительных работ

22.

Лекция №2 Понятие капитального ремонта (КР). Организациятехнологического процесса ремонта автомобиля

Капитальный ремонт — это ремонт, выполняемый при восстановлении

исправности и полного или близкого к полному восстановлению ресурса

автомобиля (агрегата) с заменой или восстановлением любых его частей, включая

базовые.

Автомобили, как правило, подвергают одному капитальному ремонту

23.

Капитальный ремонт автомобилей и агрегатов проводится на авторемонтныхпредприятиях.

Основанием для рассмотрения вопроса о направлении автомобиля или агрегата в

капитальный ремонт является достижение им установленной наработки.

Решение о направлении автомобилей в капитальный ремонт принимается на

основании анализа их действительного технического состояния.

24.

Грузовые автомобили подвергают капитальному ремонту при необходимостикапитального ремонта рамы и кабины, а также не менее трех других основных

агрегатов в любом сочетании.

25.

Легковые автомобили и автобусы направляют в капитальный ремонт принеобходимости капитального ремонта кузова.

26.

Агрегаты поступают в капитальный ремонт, если их базовые детали требуютремонта, а также если их работоспособность не может быть восстановлена путем

текущего ремонта.

27.

Капитальный ремонт автомобилей и агрегатов включает выполнение широкогокомплекса разнообразных работ, которые можно подразделить на основные и

вспомогательные.

К основным работам относятся:

приемка автомобиля в ремонт;

разборка, очистка, дефектация и сортировка деталей;

ремонт деталей;

комплектование деталей;

сборка, испытание и окраска автомобилей и их составных частей и

др.

К вспомогательным работам относятся:

транспортные и складские работы;

содержание и ремонт оборудования и зданий;

обеспечение производства всеми видами энергии;

технический контроль; материально-техническое снабжение и т.п.

28.

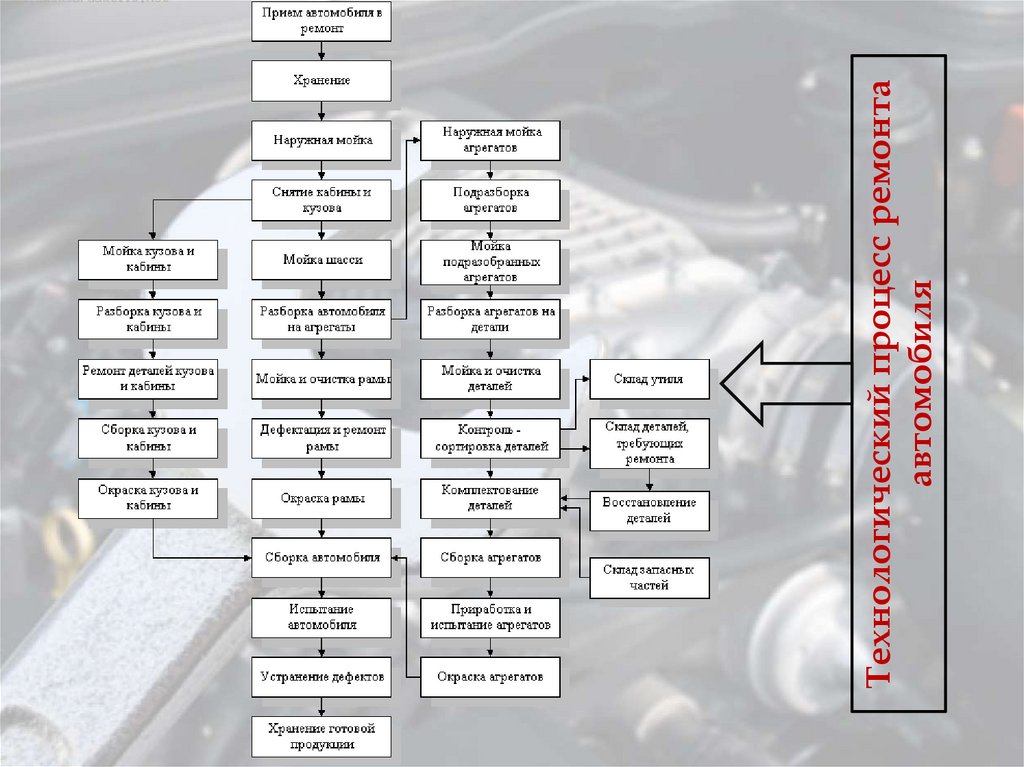

Совокупность всех действий людей и средств производства, необходимых дляремонта автомобилей и их составных частей, называется производственным

процессом.

Часть производственного процесса, содержащая действия по изменению и

последующему определению состояния предмета производства, называется

технологическим процессом ремонта.

Каждый вид основных работ представляет собой также законченную часть

производственного процесса. Поэтому наряду с понятием технологического

процесса

капитального

ремонта

автомобилей

существуют

понятия

технологических процессов по видам работ, т. е. технологические процессы

разборки, мойки и очистки, дефектации, восстановления деталей, сборки,

испытания, окраски.

29.

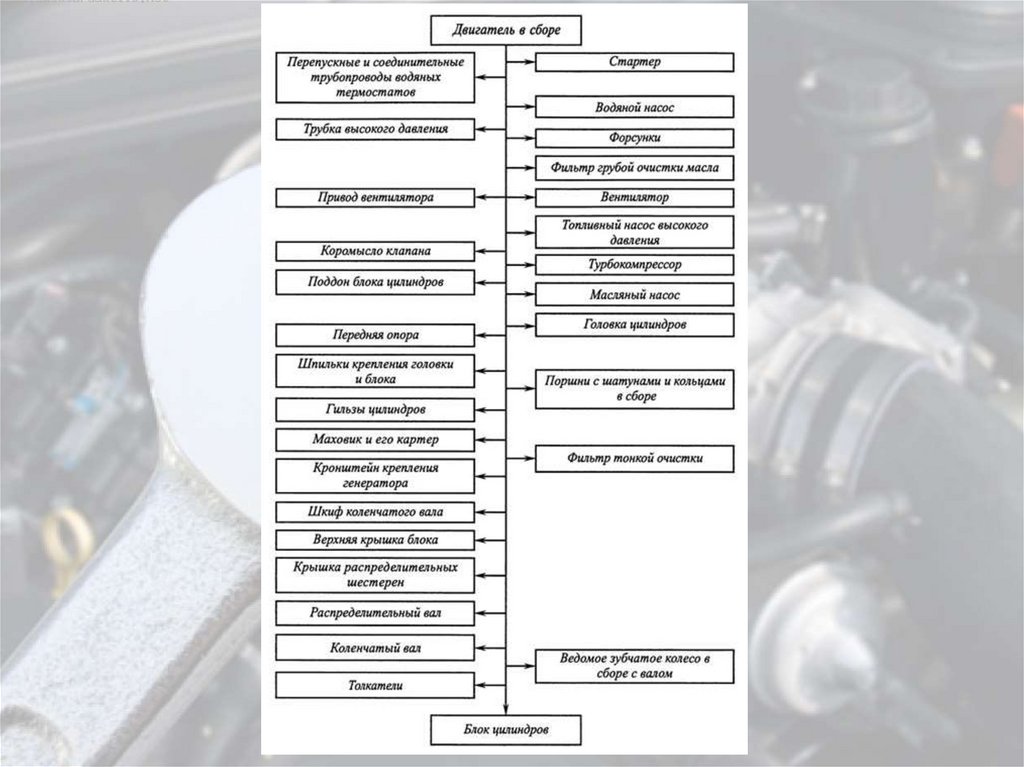

Технологический процесс ремонтаавтомобиля

30.

Напервом

этапе

с принятого в ремонт автомобиля снимают

аккумуляторную батарею и электрооборудование и направляют его на

площадку хранения ремонтного фонда.

Автомобиль буксиром переводят на пост наружной мойки. Очищенный от

загрязнений автомобиль подают на пост предварительной разборки, где с него

снимают платформу, колеса, кабину и топливные баки.

Снятые части направляют на соответствующие посты ремонта. Подразобранный

автомобиль подвергают наружной мойке и окончательной разборке.

С него снимают механизм управления, силовой агрегат, карданный вал,

передний и задний мосты, узлы подвески и привод тормозной системы.

Снятые агрегаты и узлы направляют в ремонт на соответствующие участки

предприятия. Раму автомобиля после мойки и очистки отправляют в ремонт.

31.

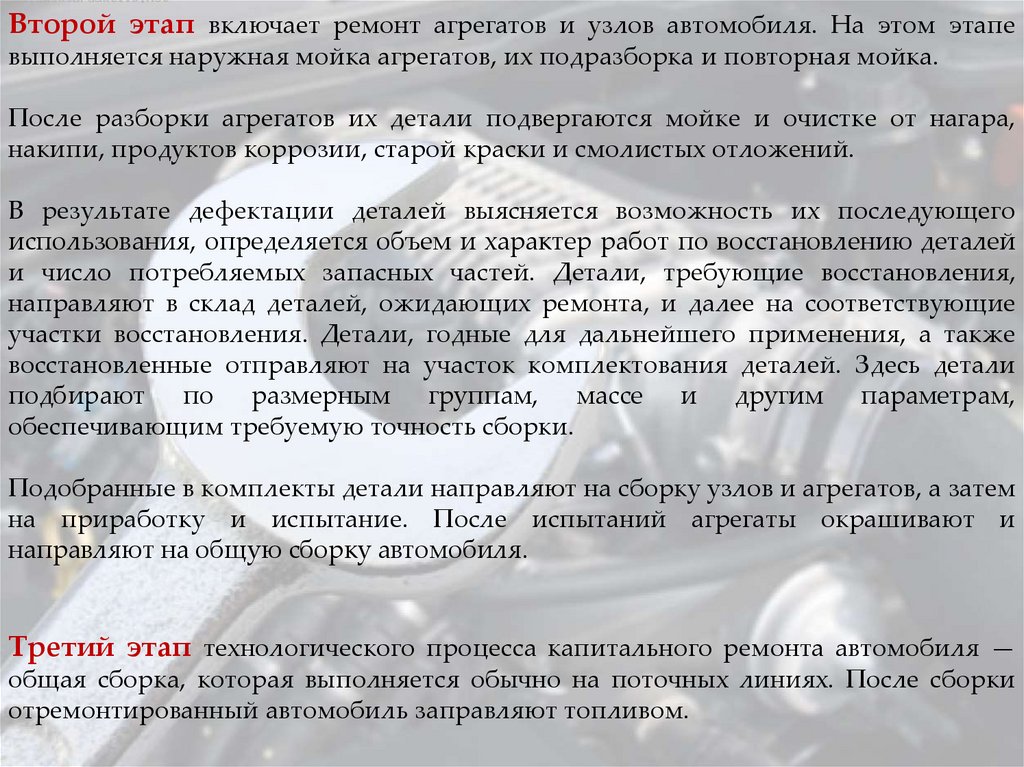

Второй этап включает ремонт агрегатов и узлов автомобиля. На этом этапевыполняется наружная мойка агрегатов, их подразборка и повторная мойка.

После разборки агрегатов их детали подвергаются мойке и очистке от нагара,

накипи, продуктов коррозии, старой краски и смолистых отложений.

В результате дефектации деталей выясняется возможность их последующего

использования, определяется объем и характер работ по восстановлению деталей

и число потребляемых запасных частей. Детали, требующие восстановления,

направляют в склад деталей, ожидающих ремонта, и далее на соответствующие

участки восстановления. Детали, годные для дальнейшего применения, а также

восстановленные отправляют на участок комплектования деталей. Здесь детали

подбирают по размерным группам, массе и другим параметрам,

обеспечивающим требуемую точность сборки.

Подобранные в комплекты детали направляют на сборку узлов и агрегатов, а затем

на приработку и испытание. После испытаний агрегаты окрашивают и

направляют на общую сборку автомобиля.

Третий этап технологического процесса капитального ремонта автомобиля —

общая сборка, которая выполняется обычно на поточных линиях. После сборки

отремонтированный автомобиль заправляют топливом.

32.

Четвертый этап технологического процесса капитального ремонта автомобиля— его испытания.

Испытания проводятся пробегом или на испытательных стендах с беговыми

барабанами.

Во время испытаний проводятся необходимые регулировки и устраняются

обнаруженные неисправности. После испытаний в дорожных условиях

автомобиль моют.

При обнаружении в ходе испытаний неисправностей, не устранимых

регулировкой, автомобиль направляют на пост устранения дефектов.

Полностью исправный автомобиль при необходимости подкрашивают и сдают

представителю отдела технического контроля или непосредственно заказчику.

33.

Гарантийный ремонт может осуществляться фирмой-изготовителем (или поего поручению — СТОА) любыми методами согласно утвержденной

технологической документации, в том числе путем замены деталей, узлов и

агрегатов при условии обеспечения параметров, предусмотренных Техническими

условиями.

Все работы по гарантийному ремонту автомобилей и их агрегатов производятся за

счет фирмы-изготовителя.

Гарантийный срок, устанавливаемый на автомобиль фирмой-изготовителем,

продлевается на время нахождения автомобиля в гарантийном ремонте.

34.

Одновременно с проведением гарантийного ремонта устраняются все выявленныенеисправности. При этом неисправности, возникшие по вине владельца

автомобиля, устраняются с согласия владельца и за его счет.

При выдаче автомобиля из гарантийного обслуживания или ремонта его

характеристики должны соответствовать параметрам его работоспособности,

изложенным в Технических условиях фирмы-изготовителя.

35.

Вопросы для самоподготовки:1. Понятие капитального ремонта

2. Как принимается решение о необходимости капитального ремонта

грузового автомобиля?

3. Перечень основных работ при КР автомобиля

4. Перечень вспомогательных работ при КР автомобиля

5. Что такое технологический процесс ремонта автомобиля?

6. Перечислить этапы технологического процесса ремонта автомобиля

7. Определение гарантийного ремонта

36.

Лекция №3 Разборочно-сборочные работы. Организация разборочносборочных работРазборка — это совокупность операций, предназначенных для

разъединения объектов ремонта (автомобилей и агрегатов) на

сборочные единицы и детали, в определенной технологической

последовательности. (по аналогии – понятие сборки)

37.

При разборке и сборке автомобиля, его агрегатов, узлов иприборов основными работами являются:

вывертывание и завертывание винтов, болтов, шпилек

отвертывание и завертывание гаек

снятие и установка шестерен, шкивов, подшипников

запрессовка

и

выпрессовка

втулок,

пальцев

38.

Разборку автомобилей и агрегатов выполняют в последовательности,предусмотренной картами технологического процесса, используя

указанные в них универсальные и специальные стенды и оснастку. Степень

разборки определяется видом ремонта и техническим состоянием объектов

разборки.

Выполняя разборочно-сборочные работы, необходимо соблюдать строгую

последовательность операций, иначе работа будет усложнена, качество ее

невысоким, а время увеличится.

39.

40.

Разборку автомобилей и их агрегатов производят в соответствии соследующими основными правилами:

1. сначала снимают легкоповреждаемые и защитные части (электрооборудование,

топливо- и маслопроводы, шланги, крылья и т.д.), затем самостоятельные

сборочные единицы (радиаторы, кабину, двигатель, редукторы) и агрегаты

(гидросистемы, электрооборудования, топливной аппаратуры, пневмосистемы

и т.д.)

2. в процессе разборки не рекомендуется разукомплектовывать сопряженные

пары, которые на заводе-изготовителе обрабатывают в сборе или балансируют

(крышки коренных подшипников с блоком цилиндров, крышки шатунов с

шатунами, картер сцепления с блоком цилиндров, коленчатый вал с маховиком

двигателя), а также приработанные пары деталей и годные для дальнейшей

работы (конические шестерни главной передачи, распределительные шестерни,

шестерни масляных насосов и др.)

3. в процессе разборки необходимо использовать стенды, съемники,

приспособления и инструменты, которые позволяют центрировать снимаемые

детали и равномерно распределять усилия по их периметру. При выпрессовке

подшипников, сальников, втулок применяют оправки и выколотки с мягкими

наконечниками (медными, из сплавов алюминия). Если выпрессовывают

подшипник из ступицы или стакана, то усилие прикладывают к наружному

кольцу, а при снятии с вала — к внутреннему

41.

4. крепежные детали (гайки, болты, шпильки) при разборке машины укладываютв сетчатую тару для лучшей очистки в моечных установках или устанавливают

на свои места. Запрещается разукомплектовывать детали с резьбой

повышенной точности (болты и гайки крепления крышек шатунов, маховика к

коленчатому валу). При разборке, особенно для чугунных деталей (во

избежание появления трещин от перекосов), сначала отпускают все болты или

гайки на пол-оборота, а затем отсоединяют их полностью

5. открытые полости и отверстия для масла и топлива в гидроагрегатах и

топливной аппаратуре после снятия с машины закрывают крышками и

пробками

6. если метки перед разборкой плохо заметны (коленчатый вал, шкив,

распределительный вал и т.д.), необходимо их восстановить

7. для подъема и транспортирования деталей и агрегатов массой более 20 кг

используют подъемно-транспортные средства и надежные захватные

приспособления.

42.

43.

Приемы выполнения разборочно-сборочных работДля отвертывания и завертывания гаек и болтов во избежание повреждения их

граней пользуются подобранными точно по размеру гаечными и торцовыми

ключами.

Применять

раздвижные

ключи

не

рекомендуется.

Для отвертывания проржавевших гаек, которые нельзя отвернуть ключом с

нормальной

длиной

рукоятки,

используют

следующие

способы:

- завертывают на 1/4 оборота, а затем уже отвертывают гайку;

- предварительно обстукивают грани гайки, легко ударяя молотком; заливают

под гайку керосин и через 25 — 30 мин пробуют ее отвернуть;

- перед отвертыванием нагревают гайку паяльной лампой.

44.

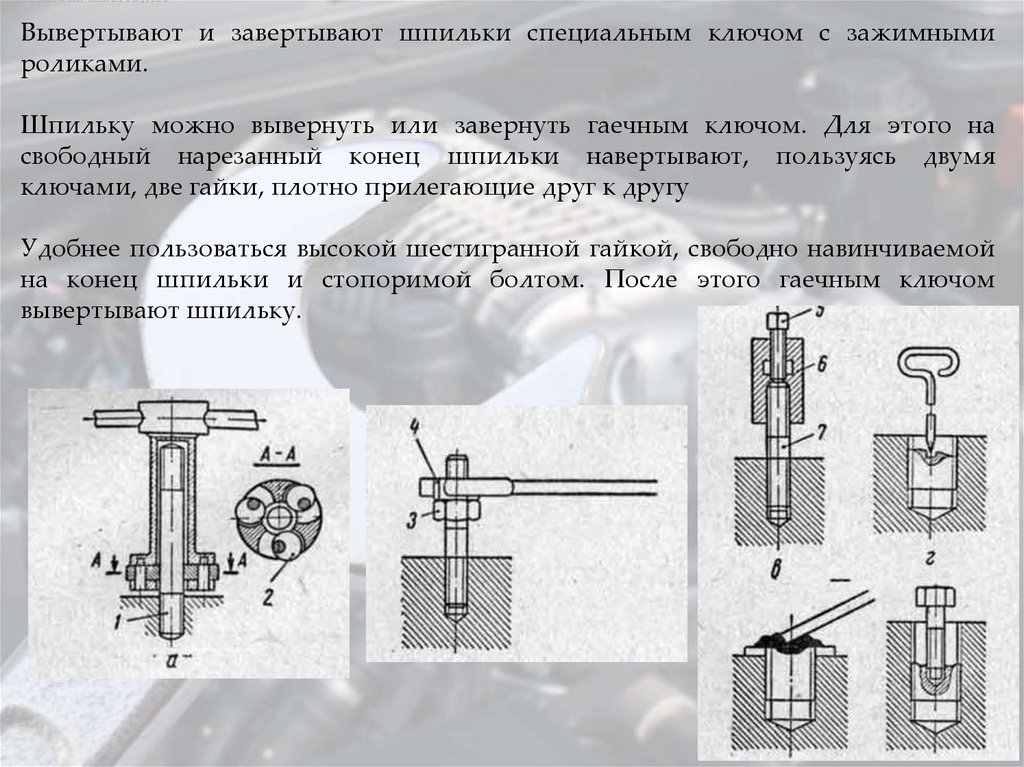

Вывертывают и завертывают шпильки специальным ключом с зажимнымироликами.

Шпильку можно вывернуть или завернуть гаечным ключом. Для этого на

свободный нарезанный конец шпильки навертывают, пользуясь двумя

ключами, две гайки, плотно прилегающие друг к другу

Удобнее пользоваться высокой шестигранной гайкой, свободно навинчиваемой

на конец шпильки и стопоримой болтом. После этого гаечным ключом

вывертывают шпильку.

45.

Для предотвращения заедания деталей при запрессовывании иравномерного распределения сил по их поверхностям сопрягаемые детали

предварительно смазывают минеральным маслом.

Чтобы облегчить запрессовывание, торец охватываемой детали (вала)

должен иметь фаску, снятую под углом 8 — 10°, а торец охватывающей

детали (втулки, ступицы и др.) — фаску, снятую под углом 30 — 45°.

Запрессовывать и выпрессовывать можно, ударяя молотком (кувалдой)

через специальную оправку, выколотку или наставку (медную,

алюминиевую, бронзовую или деревянную), съемниками, а также ручными

механическими или гидравлическими прессами.

46.

По принципу организации разборка (сборка) может быть стационарной иподвижной (поточной).

Стационарная разборка автомобилей и агрегатов на сборочные единицы и детали

производится на одном рабочем месте, снятые с автомобиля агрегаты разбирают

на стационарных стендах.

На специализированных ремонтных предприятиях рабочие места по разборке

автомобилей и агрегатов могут быть организованы в поточную линию распределение операций по постам, применением специального оборудования,

приспособлений, производительных инструментов, дублированием отдельных

постов и наличием на некоторых постах большего количества рабочих.

47.

Вопросы для самоподготовки:1. Определение разборочно-сборочных работ

2. Основные операции при разборке (сборке)?

3. Что такое «Карта технологического процесса»?

4. Перечислить основные правила при выполнении разборочносборочных работ

5. Приемы откручивания гаек и болтов

6. Приемы откручивания шпилек

7. Методы организации разборочно-сборочных работ

48.

Лекция №4 Механизация и автоматизация при выполненииразборочно-сборочных работ

49.

Разборочные работы являются трудоемкими, поэтому весьма важной задачейремонтного производства является максимально возможная механизация,

применения подъемно-транспортных средств, разборочных стендов, прессов,

съемников и других приспособлений, повышающих производительность,

обеспечивающих сохранность деталей и повышающих чистоту и общую

культуру производства.

50.

Средство технологического оснащения разборки включают в себятехнологическое оборудование, оснастку, приспособление и инструмент.

Технологическое оборудование – это средство технологического

оснащения, в которых для выполнения определенной части

технологического процесса размещается ремфонд, средства воздействия

на него, а также технологическая оснастка.

Технологическая оснастка – это средства технологического оснащения,

дополняющие

технологическое

оборудование

для

выполнения

определенной части технологического процесса разборки.

Приспособления предназначены для установки или направления

предмета труда или инструмента при выполнении технологических

операций.

Инструмент предназначен для воздействия на предмет труда с целью

изменения его состояния.

51.

На современных ремонтных предприятиях применяется следующие средстватехнологического оснащения:

подъемно-транспортные механизмы и машины (домкраты, лебедки, тали,

подъемники, краны, конвейеры, стропы и расчалки);

ручные машины (гайко-, шпилько- и шуруповерты);

прессы, стенды, универсальный (ключи гаечные и для шпилек, отвертки,

пассатижи, щипцы, бородки, съемники)

специализированный инструмент.

52.

Домкраты представляют собойпростейшие

грузоподъемные

механизмы и предназначены для

подъема ремонтируемых изделий

на высоту 200…400 мм.

Различают реечные винтовые и

гидравлические домкраты.

53.

Подъемники–

грузоподъемные

машины прерывного (циклического)

действия для подъема ремонтируемых

машин и агрегатов на грузонесущих

устройствах,

перемещающихся

по

жестким вертикальным направляющим.

Подъемники

разделяются

на

гидравлические и пневматические.

54.

Краныразделяются

на

мостовые,

поворотные, консольные, козловые и краныштабелеры.

Конвейеры разделяют на грузонесущие

грузоведущие, тележечные, пластинчатые,

роликовые и подвесные. Для подвешивания

грузов к крану или захвату подвижного блока

полиспаста применяются стропы, расчалки,

захваты и траверсы.

55.

При разборке используют ручные машины с электрическим, пневматическимили гидравлическим приводом.

Ручной машиной считается устройство, масса которого при работе

полностью или частично воспринимается руками исполнителя.

Главные рабочие движения (движение рабочего органа) осуществляет

двигатель, а вспомогательная открывается (движением подачи) и управления

машиной – слесарь вручную.

При работе ручными машинами применяют сменные торцовые головкиключи, насадки, отверстия и т.д.

При большом объеме разборочных работ для отвинчивания резьбовых

соединений применяются гайко-, шурупо-, шпилько- и муфтоверты

56.

Оборудованием для разъединения деталей являются прессы и съемники.В зависимости от их расположения штока и направления действия создаваемого

усилия различают прессы вертикальные и горизонтальные, а по характеру их

использования – стационарные и переносные.

Они могут иметь ручной (винтовой, рычажно-реечный), гидравлический,

пневматический или пневмогидравлический привод.

57.

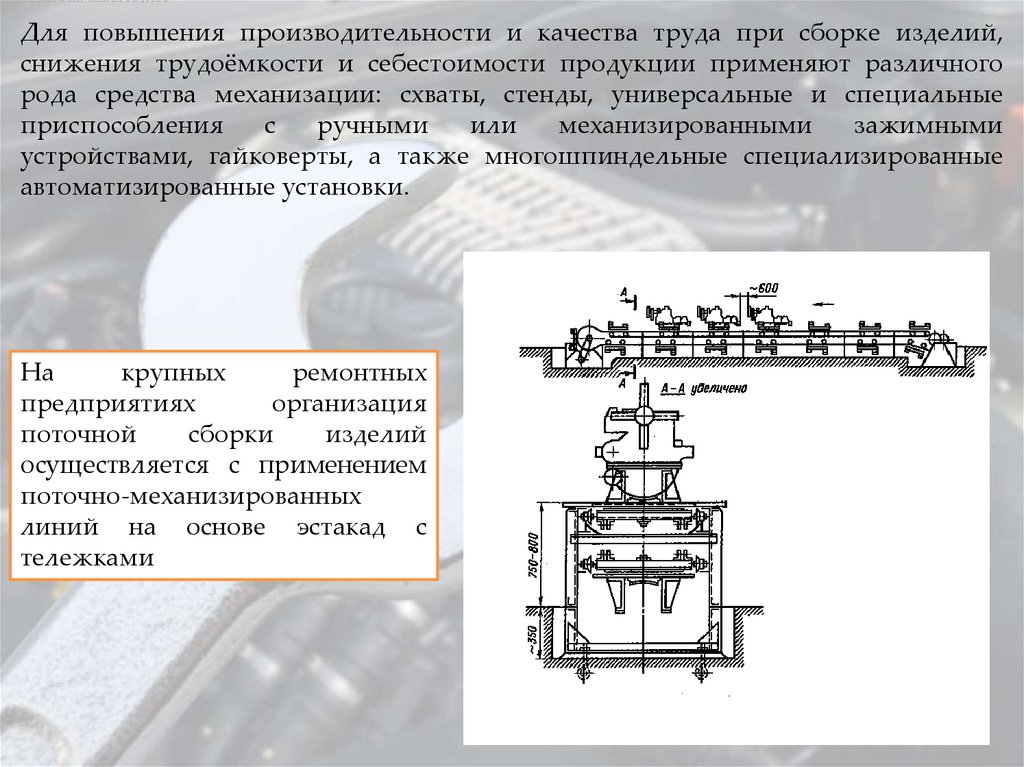

Для повышения производительности и качества труда при сборке изделий,снижения трудоёмкости и себестоимости продукции применяют различного

рода средства механизации: схваты, стенды, универсальные и специальные

приспособления

с

ручными

или

механизированными

зажимными

устройствами, гайковерты, а также многошпиндельные специализированные

автоматизированные установки.

На

крупных

ремонтных

предприятиях

организация

поточной

сборки

изделий

осуществляется с применением

поточно-механизированных

линий на основе эстакад с

тележками

58.

Для выполнения сборочных операций применяют механизировано-ручноймеханизированный инструмент с электрическим, пневматическим и

гидравлическим приводом.

Наибольшее распространение в применении находят электрические и

пневматические механизировано-ручные инструменты

Электрические машины

Пневматические машины

Гидравлические машины

Многошпиндельные

пневматические гайковёрты

Средства механизации и автоматизации

59.

Разъем резьбовых соединений автомобиля составляет наиболеетрудоемкую часть разборочного процесса, в связи с чем эти работы

должны быть автоматизированы в первую очередь.

Например: для снятия впускного трубопровода, крышек и головок

цилиндров, поддона картера и других деталей может быть использован

робототехнический комплекс (РТК).

При

этом

отсоединения

и

снятия

деталей

осуществляются

многошпиндельными гайковертом и манипуляторами удержания, съема и

эвакуации деталей из зоны РТК или при помощи специального

разрабатываемого универсального инструмента разборки (УИР).

60.

Для других вариантов применяют комбинацию универсального испециального инструмента и манипуляторов для съема различных узлов и

деталей.

Выбор вариантов в каждом конкретном случае осуществляется с учетом

особенностей производства, помещении, перспектив и возможностей

переоборудования

61.

Вопросы для самоподготовки:1. Что можно отнести к технологическому оборудованию?

2. Что можно отнести к технологической оснастке?

3. Перечислить основные средства технического оснащения при

выполнении разборочно-сборочных работ.

4. Сущность и назначение робототехнического комплекса при

выполнении разборочно-сборочных работ.

Механика

Механика