Похожие презентации:

Технологический процесс ремонта автомобилей

1.

ТемаТЕХНОЛОГИЧЕСКИЙ

ПРОЦЕСС РЕМОНТА

АВТОМОБИЛЕЙ

2.

Учебные вопросы:1.Основные виды работ, выполняемые при КР

автомобилей.

2.Сходство

и

отличие

технологических

процессов КР и изготовления автомобилей.

3.Классификация авторемонтных предприятий

(АРП).

4.Организационная

структура

автомобилестроительных

и

авторемонтных

предприятий. Цеховое и бесцеховое строение

предприятий.

5.Постовая и поточная организация работ.

3.

Чтобыобеспечить

работоспособность

автомобиля

в

течение

всего

срока

эксплуатации,

необходимо

периодически

поддерживать его техническое состояние

специальным

комплексом

технических

воздействий, которые в зависимости от

назначения и характера можно разделить на две

группы:

- воздействия, направленные на поддержание

агрегатов, механизмов и узлов автомобиля в

работоспособном состоянии;

воздействия,

направленные

на

восстановление утраченной работоспособности

агрегатов, механизмов и узлов автомобиля.

4.

Комплекс мероприятий первой группысоставляет

систему

технического

обслуживания, а второй — систему

восстановления (ремонта).

Два вида ремонтов автомобилей и его

агрегатов: текущий ремонт (ТР),

выполняемый

в

автотранспортных

предприятиях, и капитальный ремонт

(КР),

выполняемый

на

специализированных предприятиях.

5.

При этом различают два основных методаорганизации ремонта автомобилей и их

агрегатов — необезличенный и обезличенный.

Необезличенным

называют

метод

ремонта,

при

котором

сохраняется

принадлежность восстановленных составных

частей к определенному экземпляру изделия.

При этом методе ремонта автомобиль

(агрегат) разбирают, но снятые с него

составные части не обезличиваются и после

ремонта вновь устанавливаются на тот же

автомобиль (агрегат).

6.

Обезличенным называется метод ремонта,при котором не сохраняется принадлежность

восстановленных

составных

частей

к

определенному экземпляру изделия.

Агрегатным называется обезличенный метод

ремонта, при котором неисправные агрегаты

заменяются

новыми

или

заранее

отремонтированными.

Текущий ремонт – ремонт, выполняемый для

обеспечения

или

восстановления

работоспособности автомобиля (агрегата) и

состоящий в замене или восстановлении

отдельных частей.

7.

При текущем ремонте агрегатов устраняют ихнеисправности путем замены или ремонта

отдельных узлов и деталей, кроме базовых. К

базовым деталям относятся: в двигателе — блок

цилиндров; в коробке передач, заднем мосту,

рулевом механизме — картеры; в переднем мосту

— балка переднего моста; в кузове или кабине —

металлический каркас; в раме— продольные балки

(лонжероны).

Все работы, выполняемые при текущем ремонте

автомобилей, делятся на две основные группы:

·

разборочно-сборочные;

·

ремонтно-восстановительные.

8.

Разборочно-сборочные работы включают заменунеисправных агрегатов, узлов и деталей на

исправные, а также работы, связанные с пригонкой

и регулировкой собираемых элементов агрегатов и

узлов.

Ремонтно-восстановительными

работами

являются:

Аккумуляторные;

Шиномонтажные и шиноремонтные;

Электротехнические;

По ремонту топливной аппаратуры;

Слесарно-механические;

Кузнечно-рессорные;

Сварочные, медницкие, кузовные и др.

9.

Капитальный ремонт — это ремонт,выполняемый при восстановлении исправности

и полного или близкого к полному

восстановлению ресурса автомобиля (агрегата)

с заменой или восстановлением любых его

частей, включая базовые. Автомобили, как

правило, подвергают одному капитальному

ремонту.

Авторемонтные

предприятия

для

капитального

ремонта

автомобилей

в

зависимости от назначения (специализации) и

типа

производства

классифицируются

следующим образом.

10.

По специализации различают следующие видыавторемонтных предприятий:

·По ремонту полнокомплектных автомобилей;

·По ремонту автомобилей и агрегатов;

·По ремонту автомобилей на готовых агрегатах;

·По ремонту агрегатов, кроме двигателя;

·По ремонту двигателей или силовых агрегатов;

·По ремонту деталей или отдельных сборочных

единиц

(приборов

электрооборудования

и

электроснабжения,

кузовов,

кабин,

шин,

карданных валов и т. п.);

·По ремонту прицепов и полуприцепов;

·По разборке и сборке автомобилей (агрегатов).

11.

По типу производства в зависимости от объемавыпускаемой продукции различают предприятия:

- Единичного производства;

- Серийного производства;

-Массового производства.

Предприятия

единичного

производства

характеризуются

широкой

номенклатурой

выпускаемой продукции, небольшим объемом

выпуска, применением необезличенного метода

ремонта,

универсальностью

используемого

оборудования, невысокой механизацией труда и

высокой квалификацией рабочих.

12.

Серийноепроизводство

характеризуется

ограниченной

номенклатурой изделий, выпускаемых

периодически

повторяющимися

партиями (сериями). Для серийного

производства характерно применение

обезличенного

метода

ремонта,

использование

специализированного

оборудования, более высокого уровня

механизации.

13.

Массовое производство характеризуетсяузкой номенклатурой и большим объемом

выпуска

изделий,

непрерывно

ремонтируемых в течение продолжительного

времени. Закрепление за каждым рабочим

местом одной технологической операции

позволяет применять конвейеры, широко

использовать специальное оборудование,

механизировать

и

автоматизировать

трудоемкие процессы. Требования к уровню

квалификации

рабочих

при

этом

существенно снижаются.

14.

Особенности АРП по сравнению савтостроением

обусловлены

исходными

заготовками

и

объемами

производства.

Основные отличительные признаки ремонтного

производства: наличие разборочного процесса;

применение дефектоскопии деталей ремонтного

фонда; производство сборки машин в

значительной мере из уже работавших деталей

(восстановленных и годных без ремонта),

которые по отдельным параметрам отличаются

от новых; другие способы восстановления

изношенных деталей по сравнению со

способами их изготовления.

15.

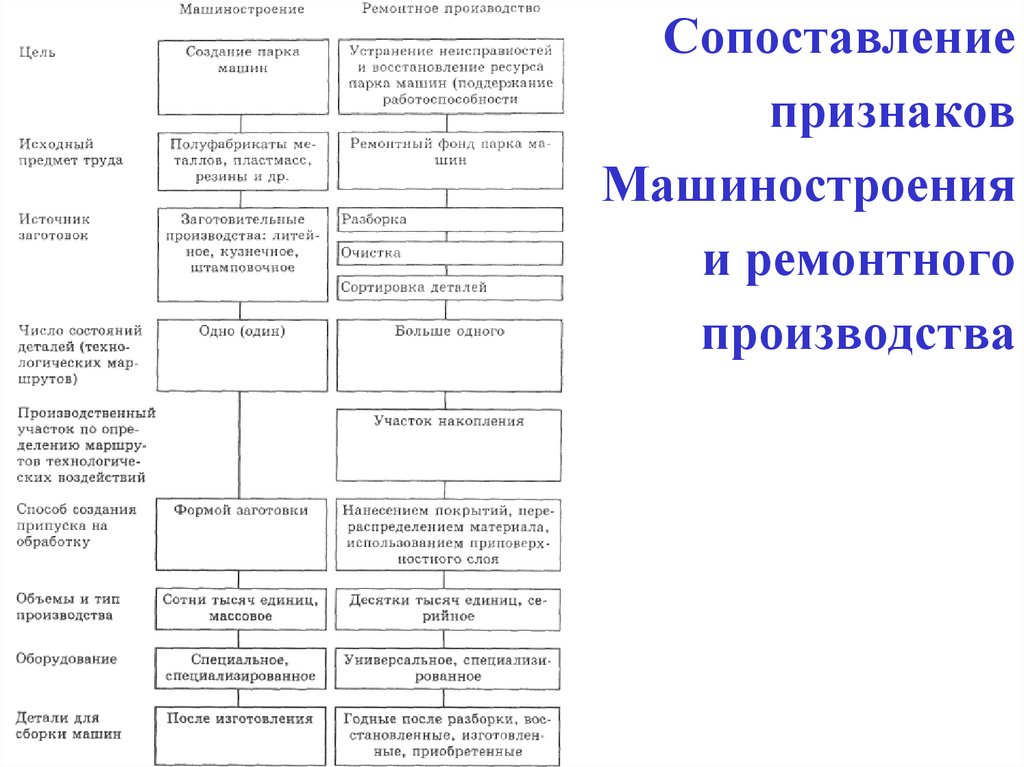

Сопоставлениепризнаков

Машиностроения

и ремонтного

производства

16.

Меньшиеобъемы

выпуска

отремонтированной продукции каждым

предприятием

объясняются

большим

количеством последних в сравнении с

машиностроительными предприятиями и их

ведомственной разобщенностью на порядок.

Распространенное оборудование в АРП —

универсальное

и

специализированное,

специального

оборудования

здесь

незначительное количество.

В то время как в машиностроении

распространено

оборудование

специализированное и специальное.

17.

Капитальный ремонт автомобилей и агрегатоввключает выполнение широкого комплекса

разнообразных

работ,

которые

можно

подразделить на основные и вспомогательные.

К основным работам относятся:

• Приемка автомобиля в ремонт;

• Разборка, очистка, дефектация и сортировка

деталей;

• Ремонт деталей;

• Комплектование деталей;

• Сборка, испытание и окраска автомобилей и их

составных частей и др.

18.

К вспомогательным работам относятся:• Транспортные и складские работы;

• Содержание и ремонт оборудования и

зданий;

• Обеспечение производства всеми видами

энергии;

• Технический

контроль;

материальнотехническое снабжение и т.п.

Совокупность всех действий людей и средств

производства, необходимых для ремонта

автомобилей и их составных частей, называется

производственным процессом.

19.

Частьпроизводственного

процесса, содержащая действия

по изменению и последующему

определению состояния предмета

производства,

называется

технологическим

процессом

ремонта.

20.

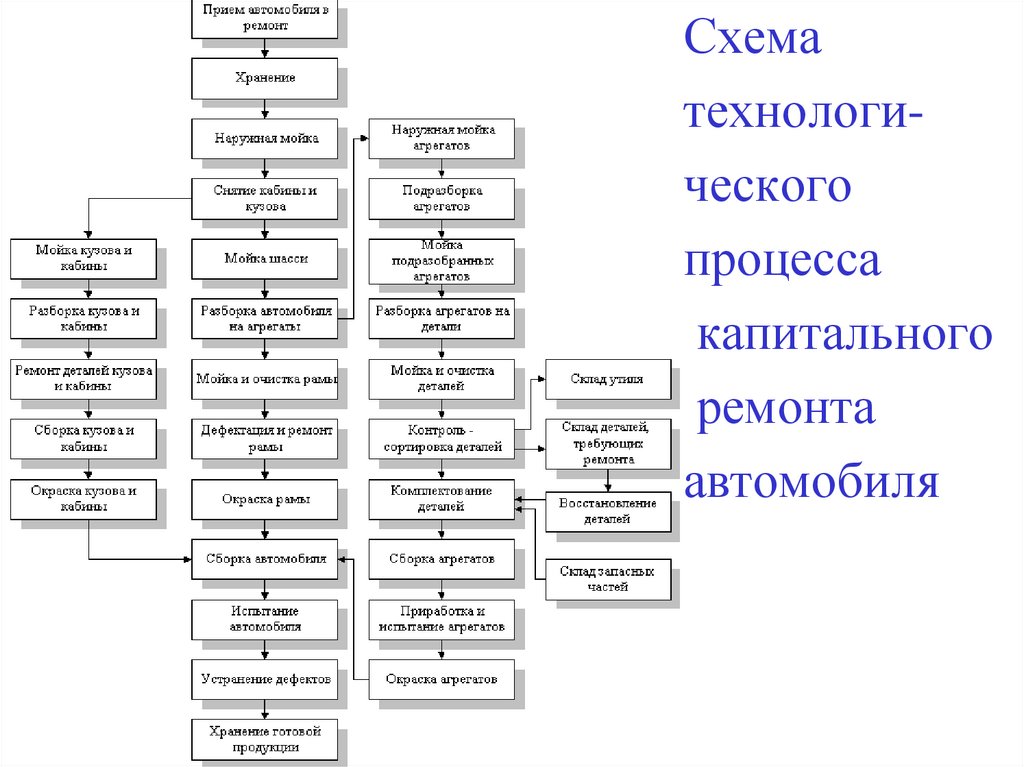

Схематехнологического

процесса

капитального

ремонта

автомобиля

21.

На первом этапе с принятого в ремонтавтомобиля

снимают

аккумуляторную

батарею

и

электрооборудование

и

направляют его на площадку хранения

ремонтного фонда. Автомобиль буксиром

переводят на пост наружной мойки.

Очищенный от загрязнений автомобиль

подают на пост предварительной разборки,

где с него снимают платформу, колеса,

кабину и топливные баки. Снятые части

направляют на соответствующие посты

ремонта.

22.

Подразобранныйавтомобиль

подвергают

наружной

мойке

и

окончательной

разборке.

С

него

снимают механизм управления, силовой

агрегат, карданный вал, передний и

задний мосты, узлы подвески и привод

тормозной системы. Снятые агрегаты и

узлы

направляют

в

ремонт

на

соответствующие участки предприятия.

Раму автомобиля после мойки и очистки

отправляют в ремонт.

23.

Второй этап включает ремонт агрегатов иузлов автомобиля. На этом этапе выполняется

наружная мойка агрегатов, их подразборка и

повторная мойка. После разборки агрегатов их

детали подвергаются мойке и очистке от нагара,

накипи, продуктов коррозии, старой краски и

смолистых отложений.

В результате дефектации деталей выясняется

возможность их последующего использования,

определяется объем и характер работ по

восстановлению деталей и число потребляемых

запасных частей.

24.

Детали,требующие

восстановления,

направляют в склад деталей, ожидающих

ремонта, и далее на соответствующие участки

восстановления. Детали, годные для дальнейшего

применения,

а

также

восстановленные

отправляют на участок комплектования деталей.

Здесь детали подбирают по размерным группам,

массе и другим параметрам, обеспечивающим

требуемую точность сборки. Подобранные в

комплекты детали направляют на сборку узлов и

агрегатов, а затем на приработку и испытание.

После испытаний агрегаты окрашивают и

направляют на общую сборку автомобиля.

25.

Третий этап технологического процессакапитального ремонта автомобиля — общая

сборка, которая выполняется обычно на

поточных

линиях.

После

сборки

отремонтированный автомобиль заправляют

топливом.

Четвертый этап технологического процесса

капитального ремонта автомобиля — его

испытания. Испытания проводятся пробегом

или на испытательных стендах с беговыми

барабанами. Во время испытаний проводятся

необходимые регулировки и устраняются

обнаруженные неисправности.

26.

Послеиспытаний

в

дорожных

условиях автомобиль моют. При

обнаружении

в

ходе

испытаний

неисправностей,

не

устранимых

регулировкой, автомобиль направляют

на

пост

устранения

дефектов.

Полностью исправный автомобиль при

необходимости подкрашивают и сдают

представителю отдела технического

контроля

или

непосредственно

заказчику.

27.

Организационная структураавторемонтного предприятия

Включает

администрацию

(директора, главного инженера,

заместителей

директора),

заводоуправление,

основное,

вспомогательное

и

обслуживающее производства.

28.

Основное производство занято выпускомтоварной продукции и подразделяется на

цехи

(участки):

предремонтного

диагностирования,

разборочно-очистной,

определения повреждений деталей и их

сортировки, накопления, централизованного

восстановления отдельных (базовых и

основных) деталей, слесарно-механический,

ремонта

агрегатов,

нанесения

гальванических покрытий, комплектовочносборочный, окрасочный, приработочный и

устранения дефектов.

29.

Вспомогательное производство служит дляобеспечения

жизнедеятельности

основного

производства.

Функции

вспомогательного

производства: изготовление средств ремонта

(оборудования и оснастки), необходимых в

основном производстве, но приобретение которых

невозможно

или

нецелесообразно;

ремонт

оборудования

и

оснастки;

обеспечение

производства

сжатым

воздухом,

холодом,

тепловой

и

электрической

энергией,

технологическими

газами,

питьевой

и

производственной водой и свежим воздухом;

удаление и переработка отходов; ремонт зданий,

сооружений и инженерных сетей.

30.

Обслуживающеепроизводство

обеспечивает бесперебойную работу

основного

и

вспомогательного

производства.

Обслуживающие

процессы:

транспортирование,

складирование и выдача материалов и

полуфабрикатов,

лабораторные

испытания материалов и др. В

результате обслуживающих процессов

не создается продукция, а только

выполняются услуги.

31.

Основы организации рабочих местПо степени специализации рабочих мест

различают такие организационные формы

выполнения

работ:

ремонт

на

универсальных

постах,

ремонт

на

специализированных

постах,

поточный

ремонт.

Ремонт на универсальных постах

выполняют в том случае, если объем ремонта

изделий данного типа небольшой, а их

конструкция

не

допускает

раскомплектования составных частей.

32.

Классификация рабочих постов33.

Ремонт на специализированных постахорганизуют при увеличении его объемов. В

условиях такой организации работ на каждом

посту выполняется ремонт одного узла.

Наиболее

совершенной

формой

организации

производства

является

поточный ремонт машин. При этой форме

технологические операции закрепляются за

рабочими местами, расположенными в

технологической последовательности.

Механика

Механика