Похожие презентации:

Гидро- и пневмопривод металлургических машин

1.

Гидро- и пневмоприводметаллургических машин

Алдунин А.В., проф., д.т.н.

2.

ЛитератураОсновная:

1. Схиртладзе А.Г., Иванов В.И., Кареев В.Н. Гидравлические и

пневматические системы. — М.: ИЦ МГТУ «Станкин», «ЯнусК», 2003. – 544 с.

2. Лепешкин А.В., Михайлин А.А. Гидравлические и

пневматические системы. – М.: Издательский центр

«Академия», 2013. – 336 с.

3. Кожевников С.Н., Пешат В.Ф. Гидравлический и

пневматический привод металлургических машин. – М.:

Машиностроение, 1973. – 360 с.

4. Башта Т.М. Машиностроительная гидравлика. Справочное

пособие. – М.: Машиностроение, 1971. – 671 с.

5. Иоффе А.М., Кукушкин О.Н., Наумчук Ф.А. и др.

Гидравлическое оборудование металлургических машин. –

Киев: Высшая школа, 1989. – 248 с.

6. Попов Д.Н. Механика гидро- и пневмоприводов. – М.:

МГТУ, 2002. – 320 с.

7. Герц Е.Б., Крейнин Г.В. Расчет пневмоприводов. – М.:

Машиностроение, 1975. – 272 с.

8. Колесников А.Г., Алдунин А.В. Гидро- и пневмопривод

прокатного оборудования: учебное пособие. – М.:

Издательство МГТУ им. Н.Э. Баумана, 2020. - 123 с.

https://bmstu.press/catalog/item/6479

Дополнительная:

9. Праздников А.В. Гидропривод в металлургии. – М.:

Металлургия, 1973. – 336 с.

10. Иоффе А.М., Кукушкин О.Н., Левчук Е.К. и др. Правила

технической эксплуатации гидроприводов на предприятиях

черной металлургии. – Санкт-Петербург: Гектор, 1992. – 333 с.

11. Синицкий В.М. Основы динамики гидрофицированных

машин и агрегатов. – М.: МГТУ, 1991. – 56 с.

12. Борисов В.И., Прокопеня О.Н. Расчет гидравлических

механизмов установки валков широкополосных прокатных

станов. – М.: МГТУ, 1991. – 48 с.

13. Борисов В.И. Основы расчета параметров механизмов

регулирования толщины и формы полосы. – М.: МГТУ, 1999. –

48 с.

14. Марутов В.А., Павловский С.А.. Гидроцилиндры. – М.:

Машиностроение, 1966. – 169 с.

15. Леринман С.М., Перельцвайг М.И. Инженерный расчет

пневматических цилиндров. – М.: Машгиз, 1968. – 60 с.

16. Хохлов В.Д., Прокофьев В.Н., Борисова Н.А.

Электрогидравлические следящие системы. – М.: Наука,

1971. – 431 с.

17. Свешников В.Н., Усов А.А. Станочные гидроприводы.

Справочник. – М.: Машиностроение, 1992. – 464 с.

18. Навроцкий К.Л. Теория и проектирование гидро- и

пневмоприводов. – М.: Машиностроение, 1991. – 384 с.

19. Богданович Л.Б. Объемные гидроприводы. – Киев:

Техника, 1971. – 168 с.

20. Абрамов Е.И., Колесниченко К.А., Маслов В.Т. Элементы

гидропривода. – Киев: Техника, 1969. – 314 с.

3.

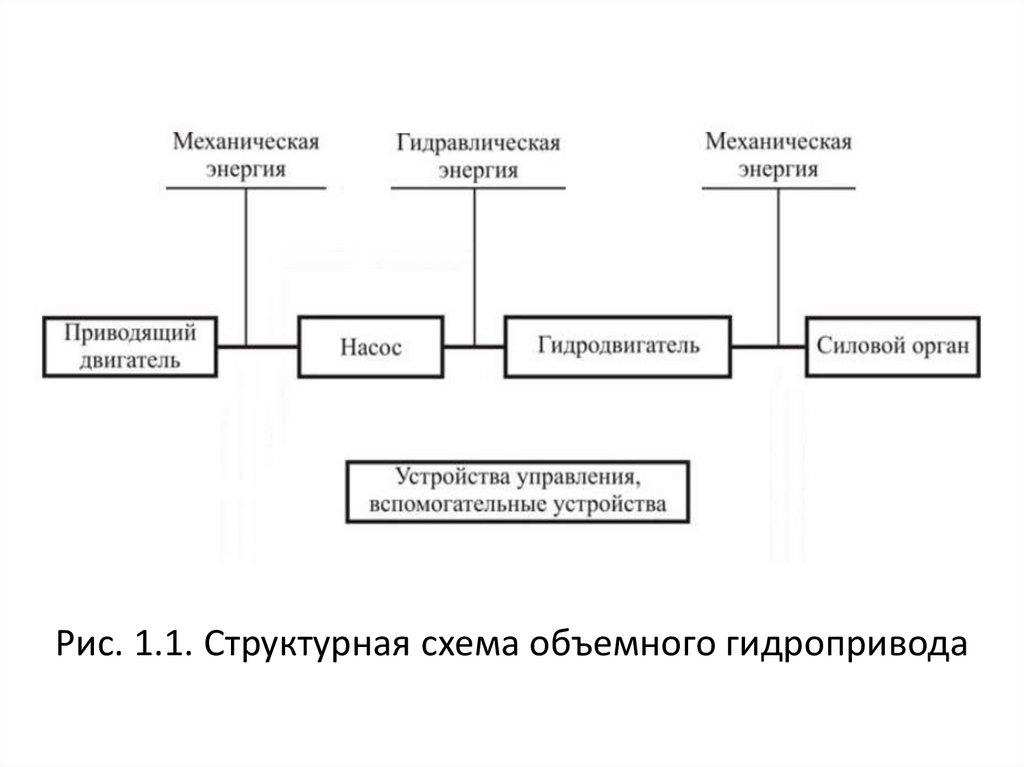

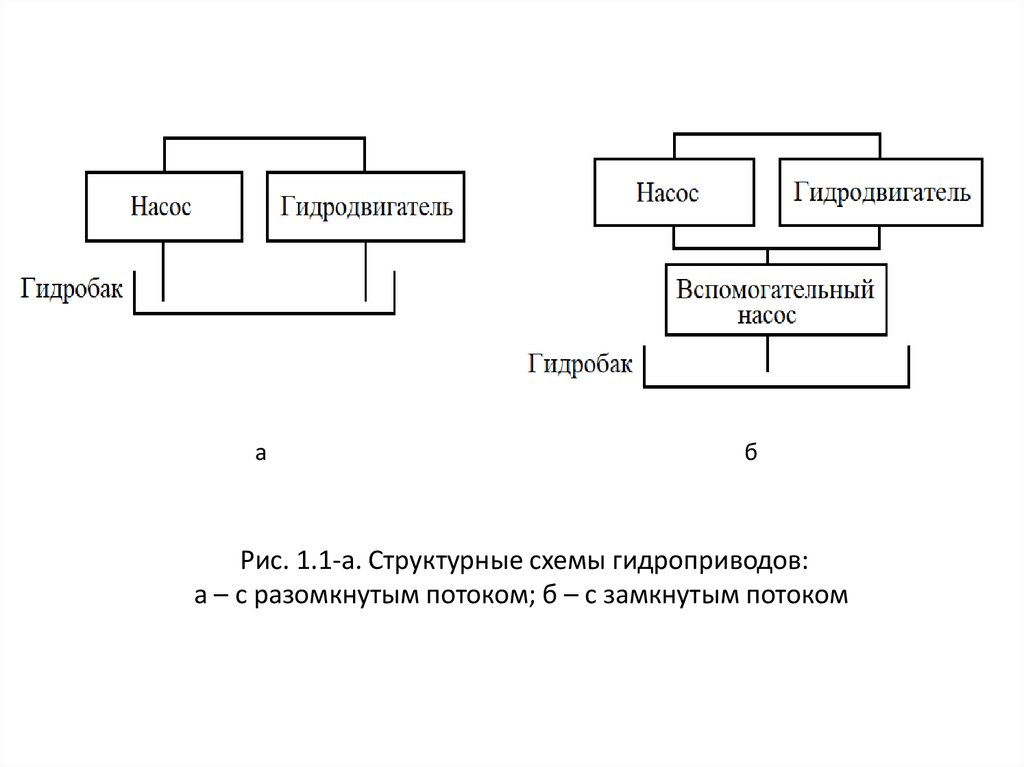

Рис. 1.1. Структурная схема объемного гидропривода4.

аб

Рис. 1.1-а. Структурные схемы гидроприводов:

а – с разомкнутым потоком; б – с замкнутым потоком

5.

Рис. 1.2. Классификация объемных приводовпо основным признакам

6.

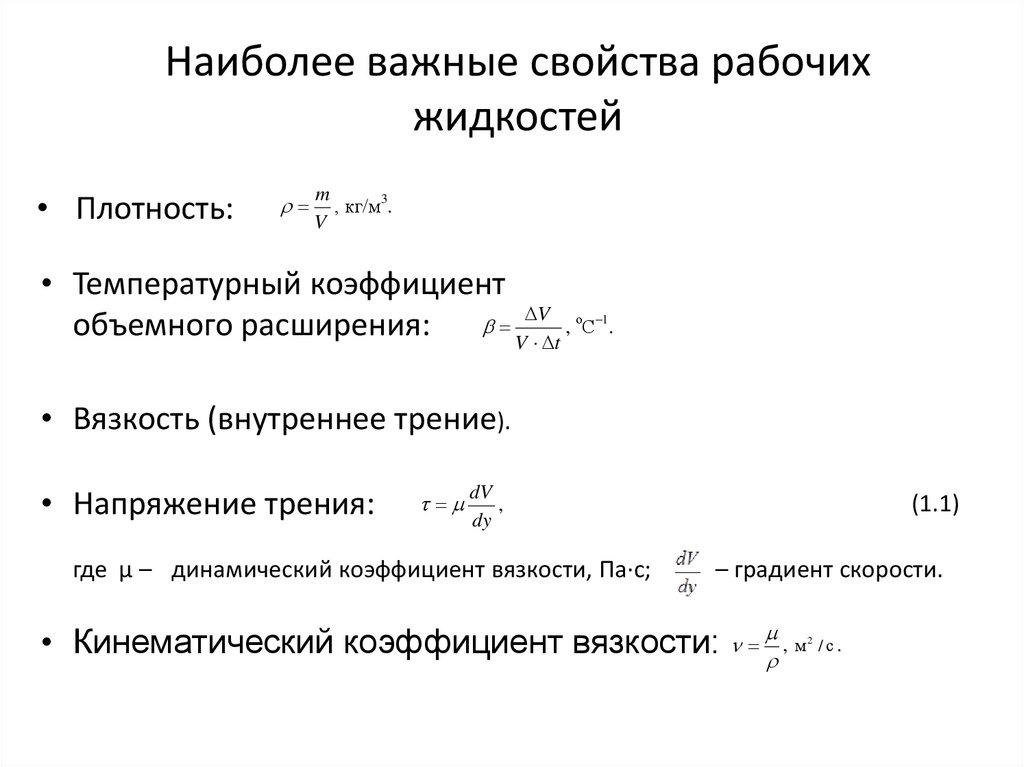

Наиболее важные свойства рабочихжидкостей

• Плотность:

m

, кг/м3.

V

• Температурный коэффициент

объемного расширения: V V t ,

о

С–1.

• Вязкость (внутреннее трение).

• Напряжение трения:

dV

,

dy

где µ – динамический коэффициент вязкости, Па·с;

(1.1)

– градиент скорости.

• Кинематический коэффициент вязкости: , м

2

/с.

7.

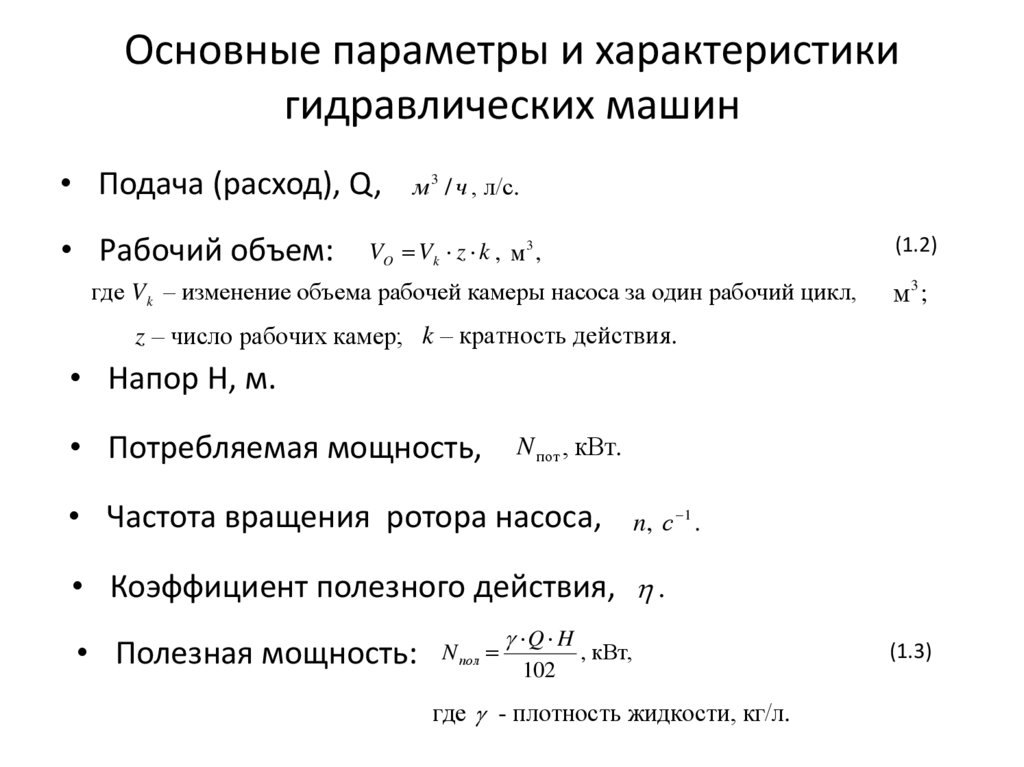

Основные параметры и характеристикигидравлических машин

• Подача (расход), Q,

• Рабочий объем:

м 3 / ч , л/с.

(1.2)

VO Vk z k , м 3 ,

где Vk – изменение объема рабочей камеры насоса за один рабочий цикл,

м3;

z – число рабочих камер; k – кратность действия.

• Напор H, м.

• Потребляемая мощность,

N пот , кВт.

• Частота вращения ротора насоса,

n, с 1 .

• Коэффициент полезного действия, .

• Полезная мощность:

N пол

Q H

102

, кВт,

где - плотность жидкости, кг/л.

(1.3)

8.

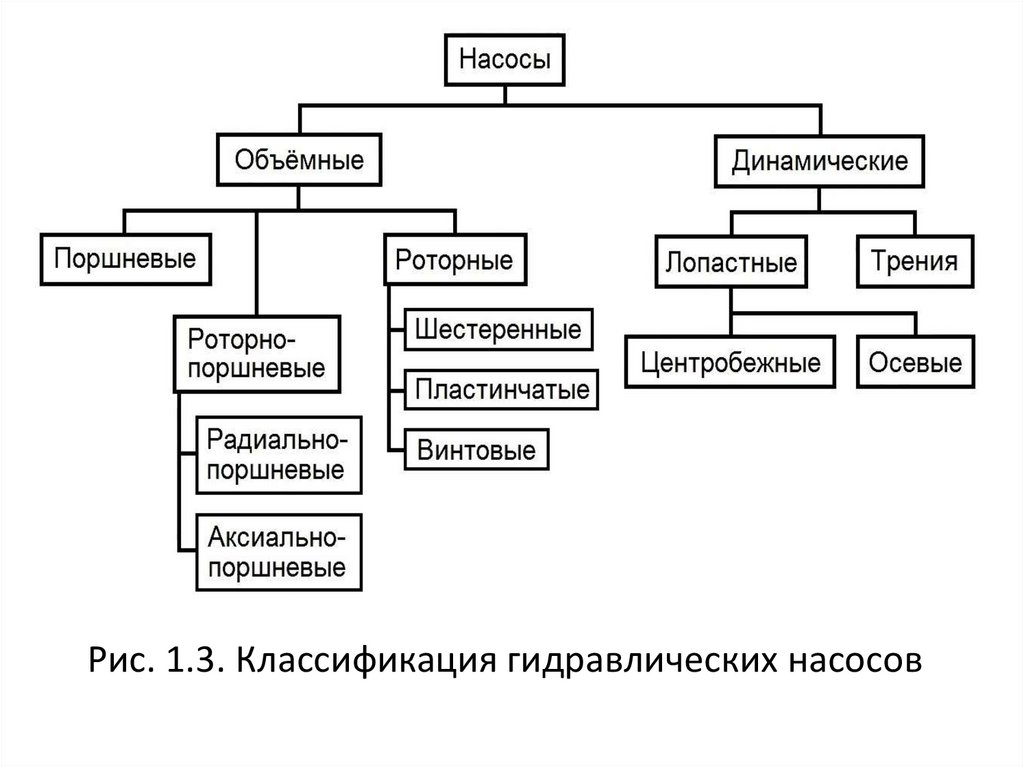

Рис. 1.3. Классификация гидравлических насосов9.

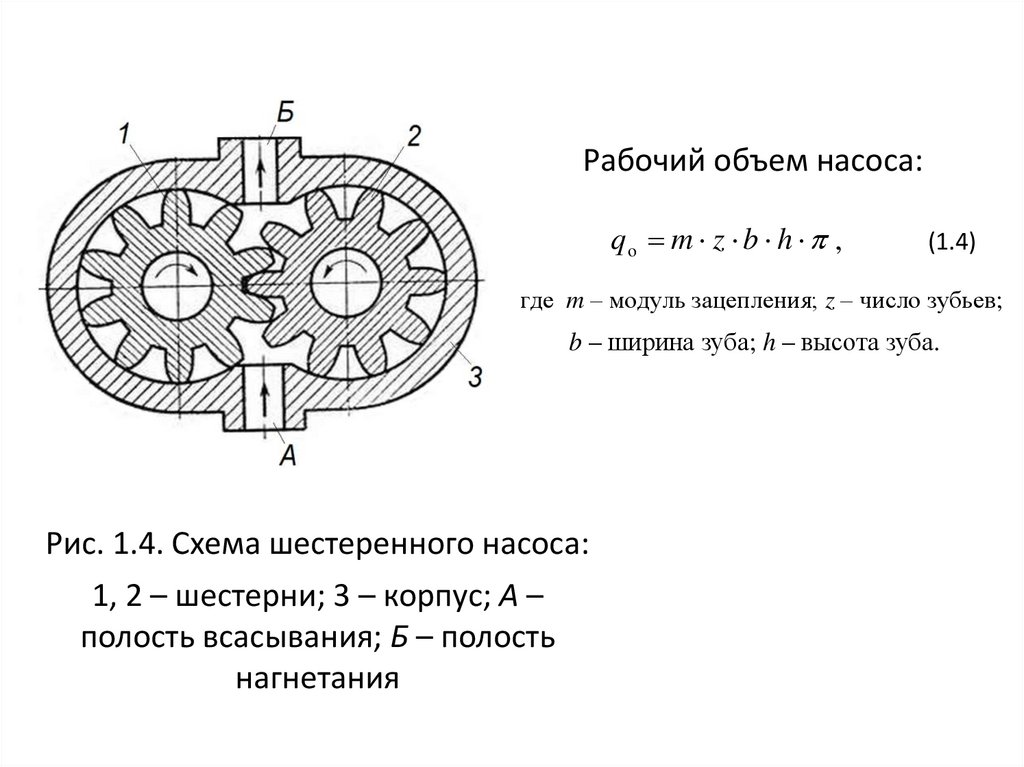

Рабочий объем насоса:qo m z b h ,

(1.4)

где m – модуль зацепления; z – число зубьев;

b – ширина зуба; h – высота зуба.

Рис. 1.4. Схема шестеренного насоса:

1, 2 – шестерни; 3 – корпус; А –

полость всасывания; Б – полость

нагнетания

10.

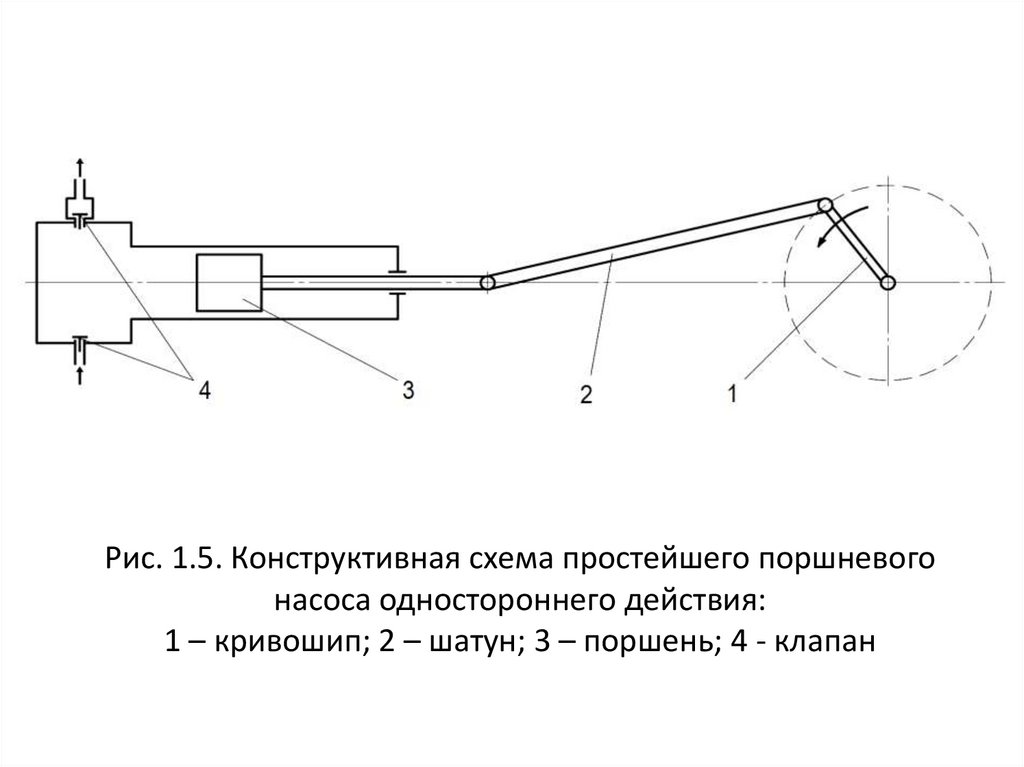

Рис. 1.5. Конструктивная схема простейшего поршневогонасоса одностороннего действия:

1 – кривошип; 2 – шатун; 3 – поршень; 4 - клапан

11.

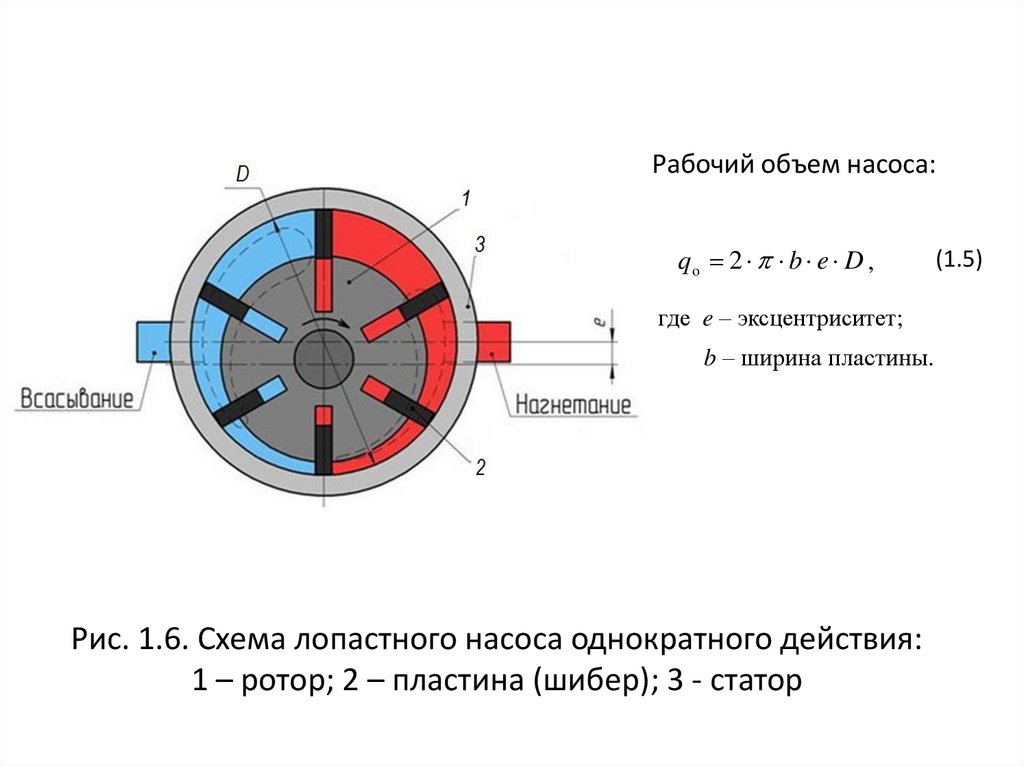

Рабочий объем насоса:qo 2 b e D ,

где e – эксцентриситет;

b – ширина пластины.

Рис. 1.6. Схема лопастного насоса однократного действия:

1 – ротор; 2 – пластина (шибер); 3 - статор

(1.5)

12.

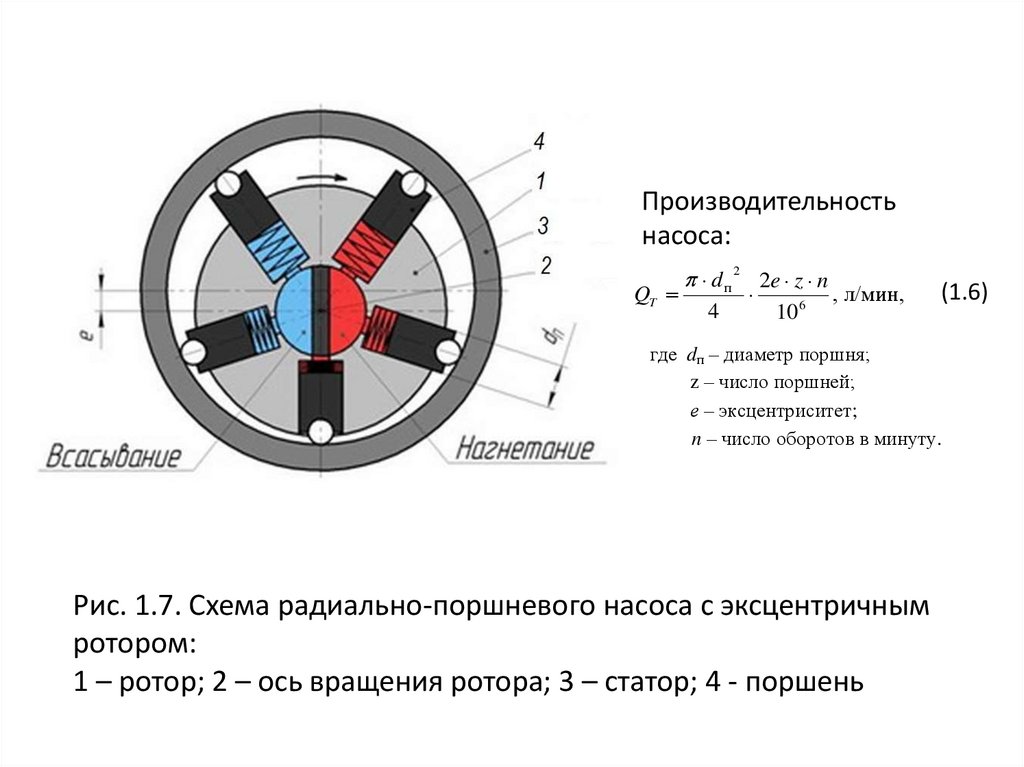

Производительностьнасоса:

QT

d п 2 2e z n

4

10

6

, л/мин,

(1.6)

где dп – диаметр поршня;

z – число поршней;

е – эксцентриситет;

n – число оборотов в минуту.

Рис. 1.7. Схема радиально-поршневого насоса с эксцентричным

ротором:

1 – ротор; 2 – ось вращения ротора; 3 – статор; 4 - поршень

13.

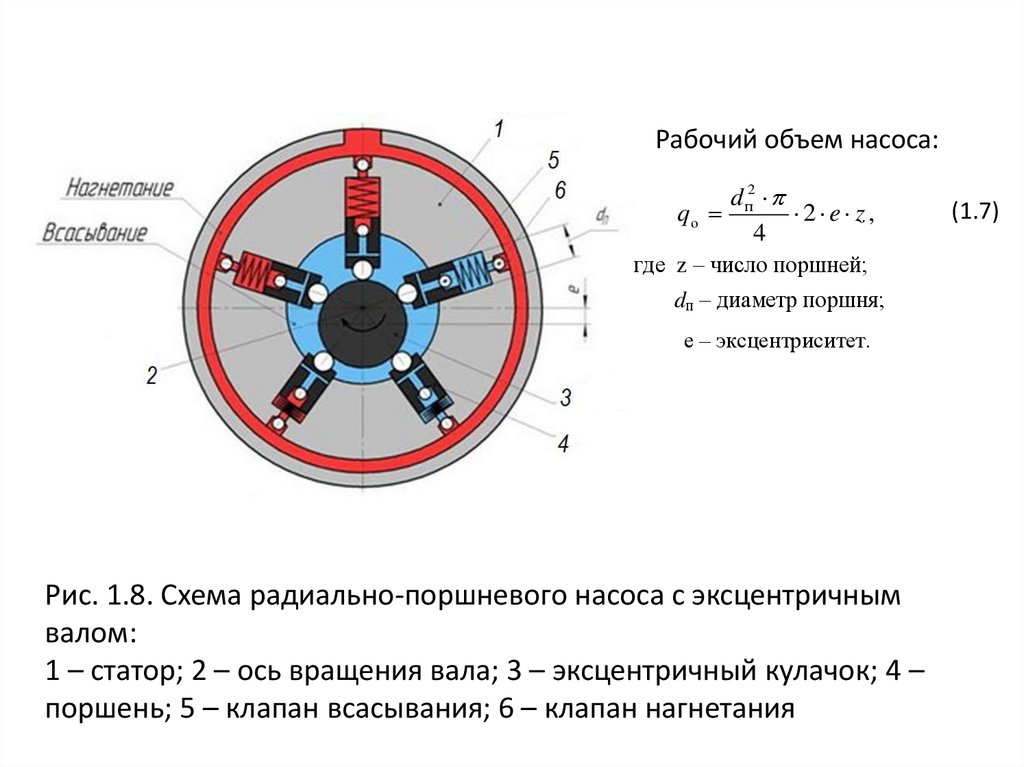

Рабочий объем насоса:d п2

qo

2 e z,

4

где z – число поршней;

dп – диаметр поршня;

е – эксцентриситет.

Рис. 1.8. Схема радиально-поршневого насоса с эксцентричным

валом:

1 – статор; 2 – ось вращения вала; 3 – эксцентричный кулачок; 4 –

поршень; 5 – клапан всасывания; 6 – клапан нагнетания

(1.7)

14.

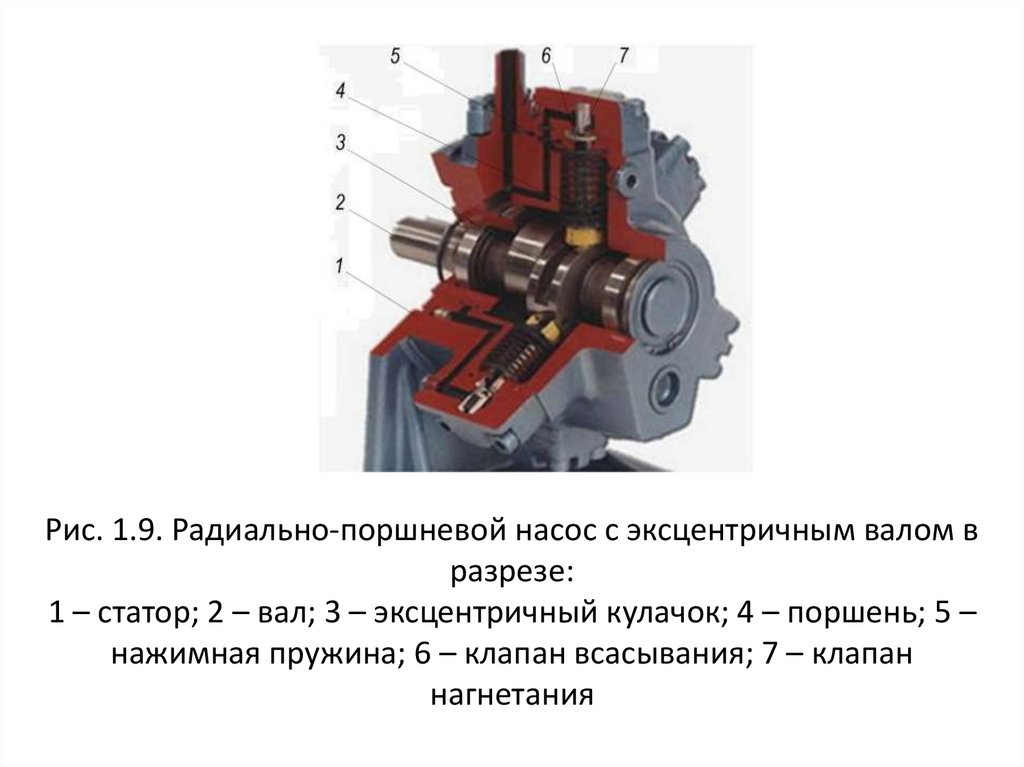

Рис. 1.9. Радиально-поршневой насос с эксцентричным валом вразрезе:

1 – статор; 2 – вал; 3 – эксцентричный кулачок; 4 – поршень; 5 –

нажимная пружина; 6 – клапан всасывания; 7 – клапан

нагнетания

15.

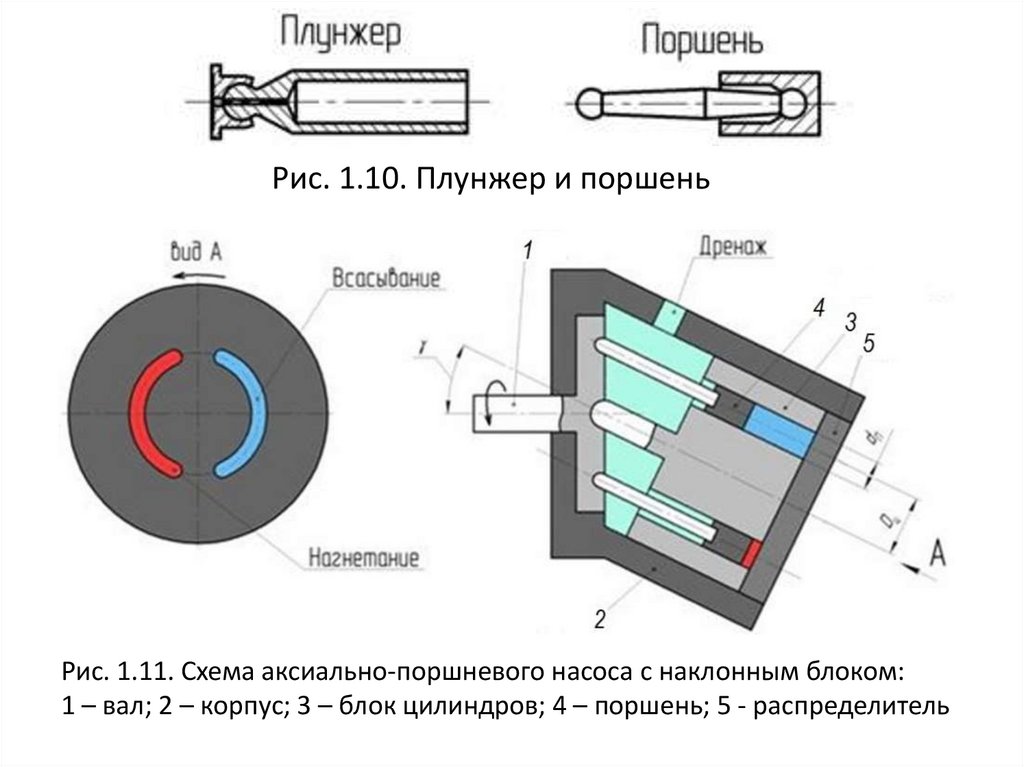

Рис. 1.10. Плунжер и поршеньРис. 1.11. Схема аксиально-поршневого насоса с наклонным блоком:

1 – вал; 2 – корпус; 3 – блок цилиндров; 4 – поршень; 5 - распределитель

16.

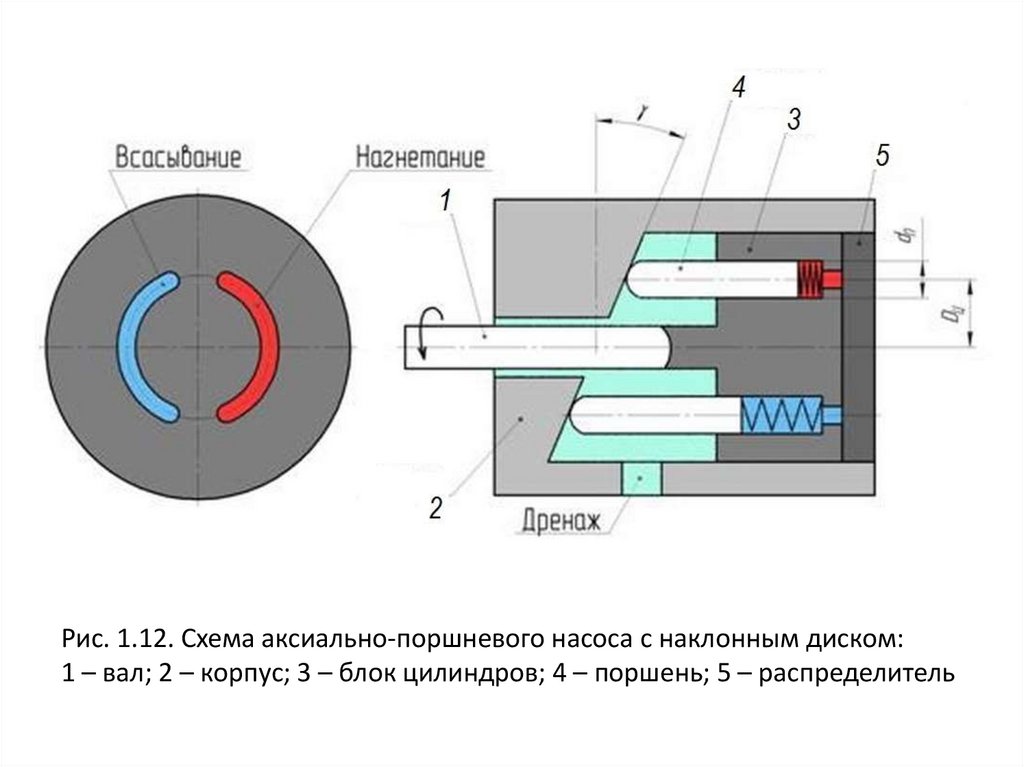

Рис. 1.12. Схема аксиально-поршневого насоса с наклонным диском:1 – вал; 2 – корпус; 3 – блок цилиндров; 4 – поршень; 5 – распределитель

17.

Рис. 1.13. Аксиально-поршневой насоса с наклоннымдиском в разрезе:

1 – вал; 2 – корпус; 3 – блок цилиндров; 4 – поршень;

5 – пружина; 6 – распределитель

18.

Условно-графические обозначения по ГОСТ 2.782-96Наименование

Обозначение

Наименование

1. Компрессор

5. Насос ручной

2. Цилиндр одностороннего

действия:

- поршневой без указания

способа возврата штока,

пневматический

6. Насос шестеренный

- поршневой с возвратом штока

пружиной, пневматический

7. Насос винтовой

- плунжерный

8. Насос пластинчатый

3. Цилиндр двухстороннего

действия:

- с односторонним штоком,

гидравлический

9. Насос аксиально-поршневой

- с двухсторонним штоком,

пневматический

10. Насос кривошипный

4. Цилиндр двухкамерный

двухстороннего действия

11. Насос лопастной

центробежный

Обозначение

19.

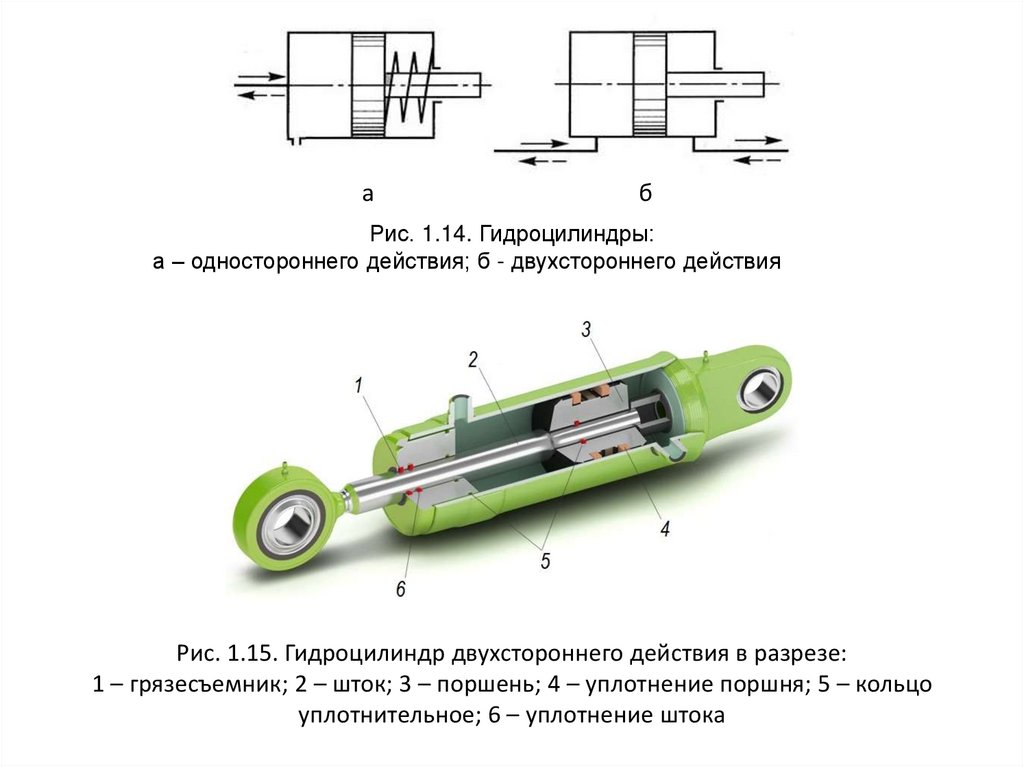

аб

Рис. 1.14. Гидроцилиндры:

а – одностороннего действия; б - двухстороннего действия

Рис. 1.15. Гидроцилиндр двухстороннего действия в разрезе:

1 – грязесъемник; 2 – шток; 3 – поршень; 4 – уплотнение поршня; 5 – кольцо

уплотнительное; 6 – уплотнение штока

20.

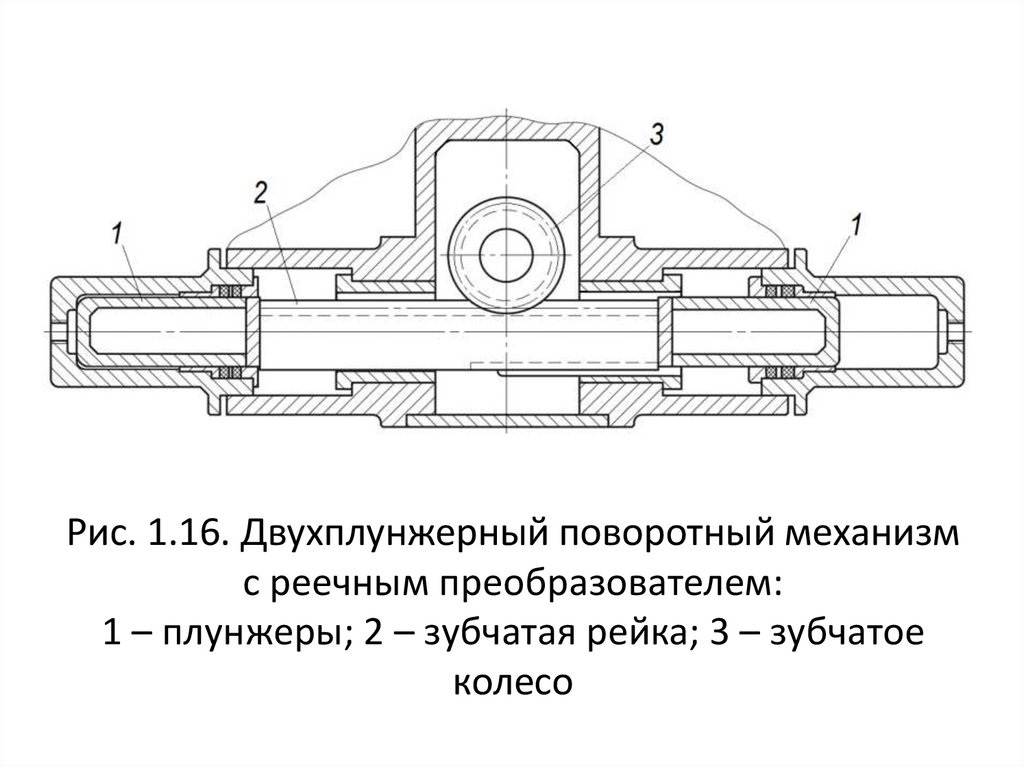

Рис. 1.16. Двухплунжерный поворотный механизмс реечным преобразователем:

1 – плунжеры; 2 – зубчатая рейка; 3 – зубчатое

колесо

21.

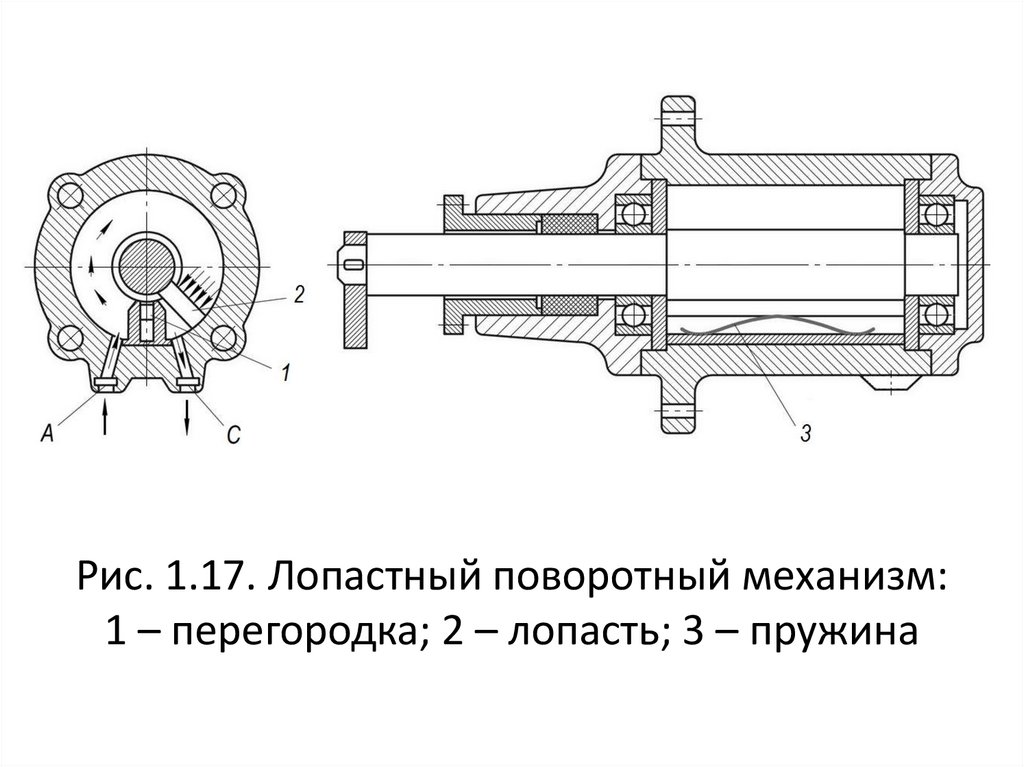

Рис. 1.17. Лопастный поворотный механизм:1 – перегородка; 2 – лопасть; 3 – пружина

22.

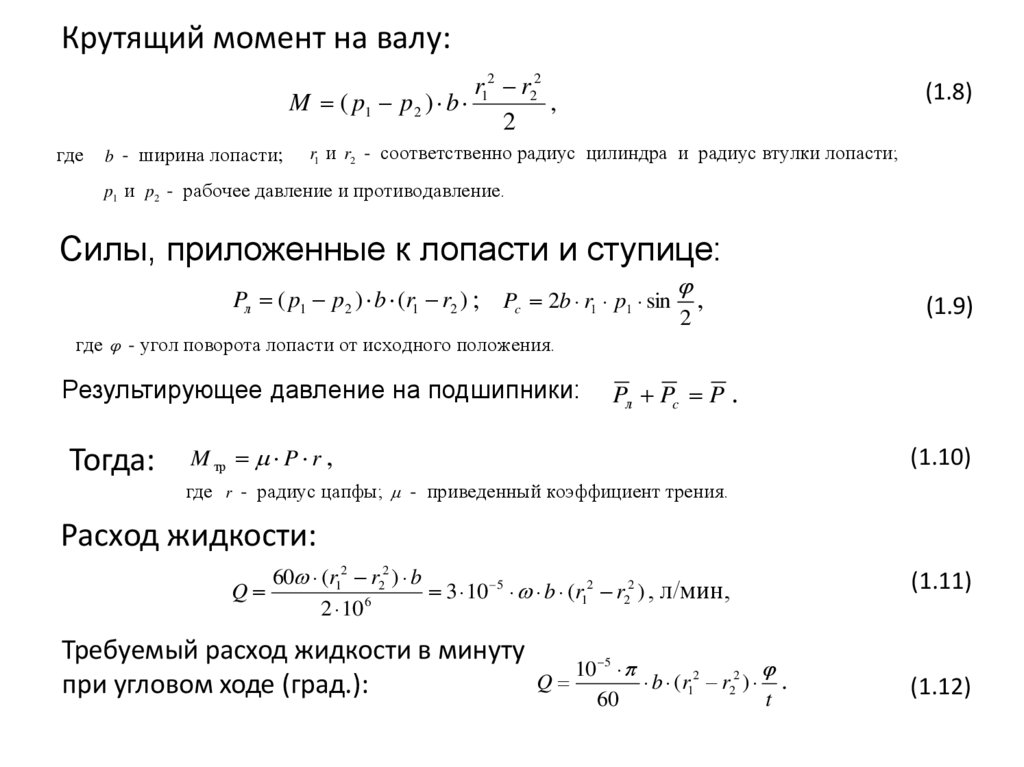

Крутящий момент на валу:r12 r22

M ( p1 p 2 ) b

,

2

где

b - ширина лопасти;

(1.8)

r1 и r2 - соответственно радиус цилиндра и радиус втулки лопасти;

p1 и p 2 - рабочее давление и противодавление.

Силы, приложенные к лопасти и ступице:

Pл ( p1 p2 ) b (r1 r2 ) ;

Pc 2b r1 p1 sin

2

,

(1.9)

где - угол поворота лопасти от исходного положения.

Результирующее давление на подшипники:

Тогда:

Pл Pc P .

M тр P r ,

(1.10)

где r - радиус цапфы; - приведенный коэффициент трения.

Расход жидкости:

60 (r12 r22 ) b

Q

3 10 5 b (r12 r22 ) , л/мин,

6

2 10

Требуемый расход жидкости в минуту

при угловом ходе (град.):

10 5

Q

b (r12 r22 ) .

60

t

(1.11)

(1.12)

23.

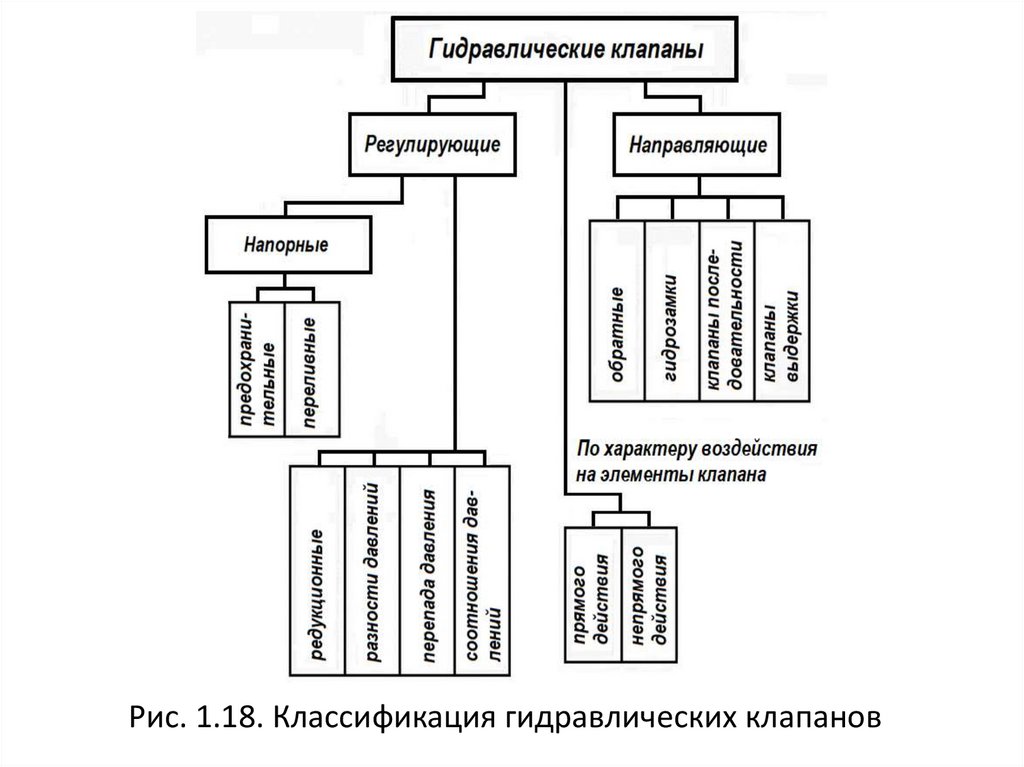

Рис. 1.18. Классификация гидравлических клапанов24.

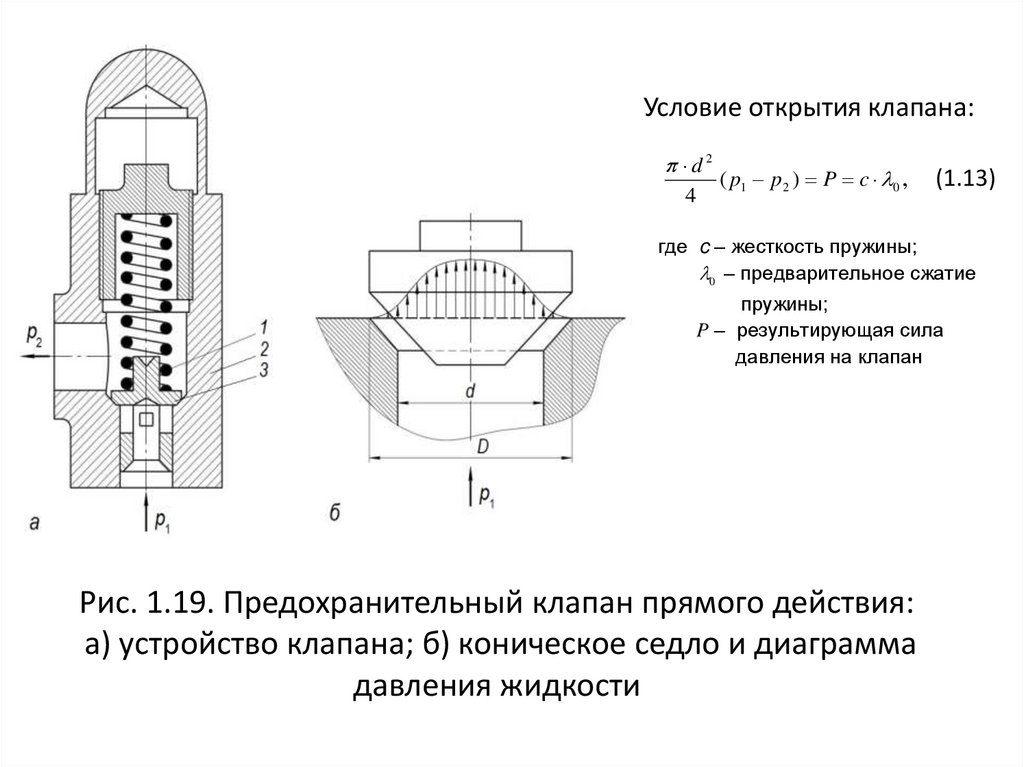

Условие открытия клапана:d2

4

( p1 p 2 ) P c 0 ,

(1.13)

где c – жесткость пружины;

0 – предварительное сжатие

пружины;

P – результирующая сила

давления на клапан

Рис. 1.19. Предохранительный клапан прямого действия:

а) устройство клапана; б) коническое седло и диаграмма

давления жидкости

25.

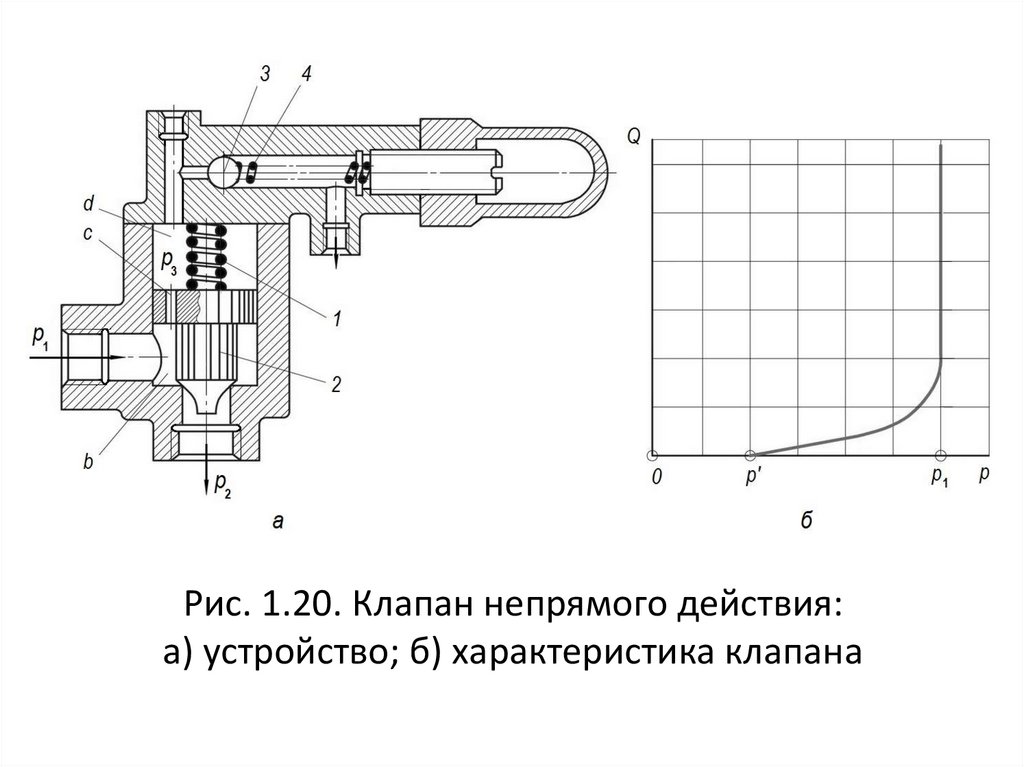

Рис. 1.20. Клапан непрямого действия:а) устройство; б) характеристика клапана

26.

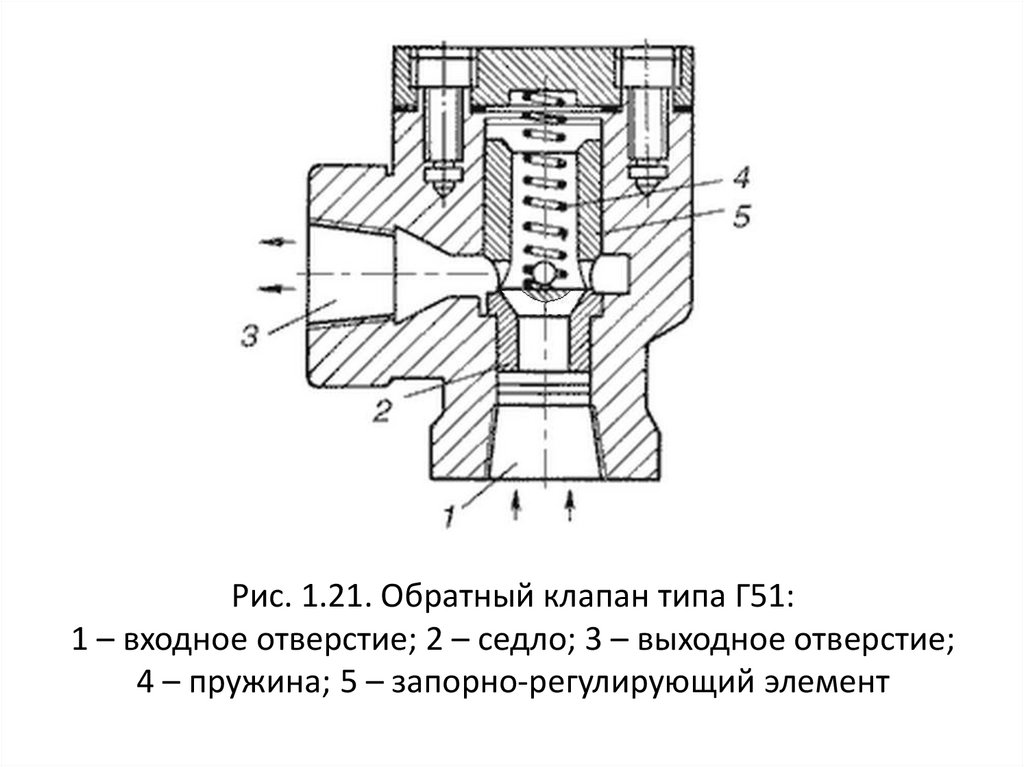

Рис. 1.21. Обратный клапан типа Г51:1 – входное отверстие; 2 – седло; 3 – выходное отверстие;

4 – пружина; 5 – запорно-регулирующий элемент

27.

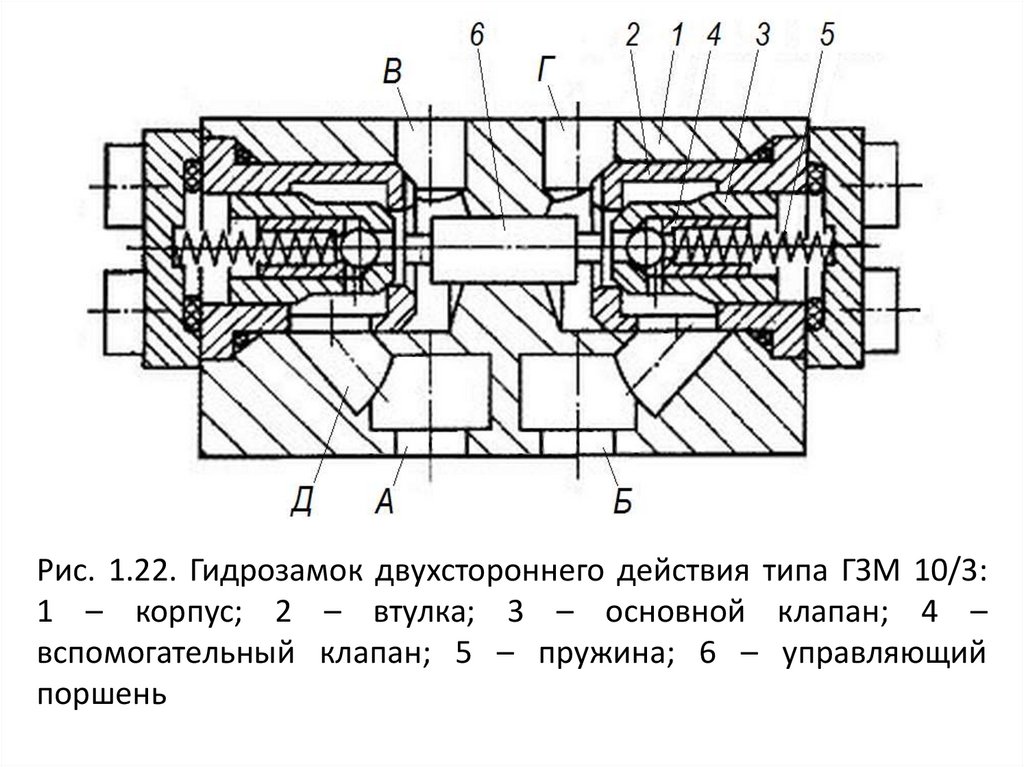

Рис. 1.22. Гидрозамок двухстороннего действия типа ГЗМ 10/3:1 – корпус; 2 – втулка; 3 – основной клапан; 4 –

вспомогательный клапан; 5 – пружина; 6 – управляющий

поршень

28.

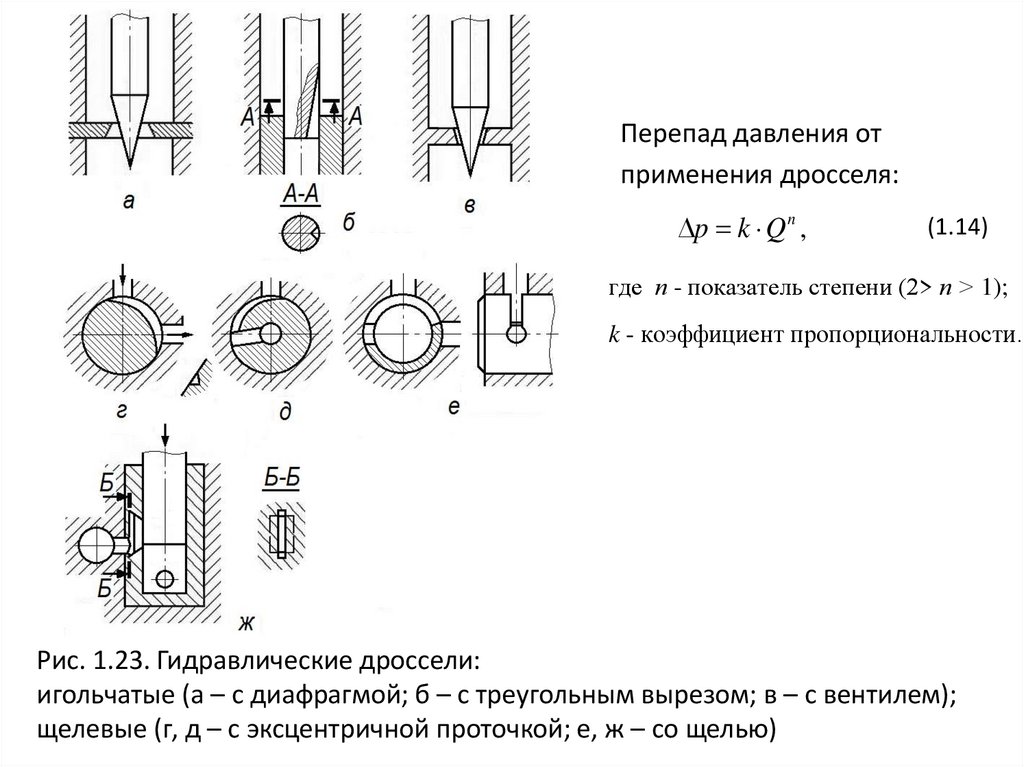

Перепад давления отприменения дросселя:

p k Q n ,

(1.14)

где п - показатель степени (2> п > 1);

k - коэффициент пропорциональности.

Рис. 1.23. Гидравлические дроссели:

игольчатые (а – с диафрагмой; б – с треугольным вырезом; в – с вентилем);

щелевые (г, д – с эксцентричной проточкой; е, ж – со щелью)

29.

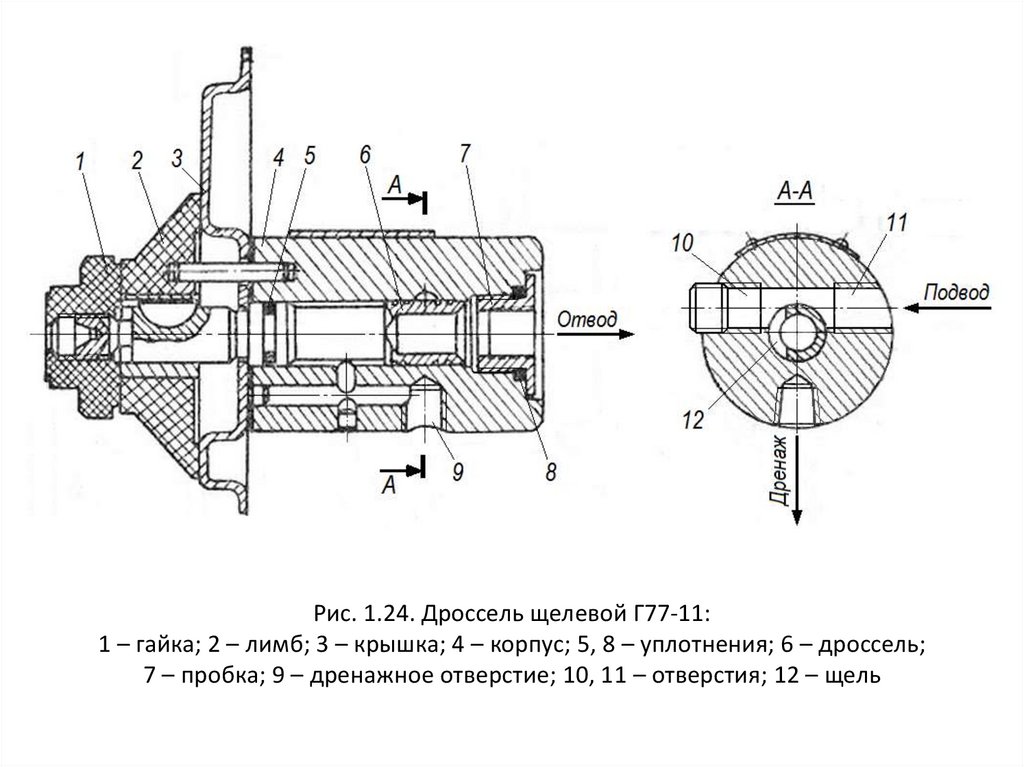

Рис. 1.24. Дроссель щелевой Г77-11:1 – гайка; 2 – лимб; 3 – крышка; 4 – корпус; 5, 8 – уплотнения; 6 – дроссель;

7 – пробка; 9 – дренажное отверстие; 10, 11 – отверстия; 12 – щель

30.

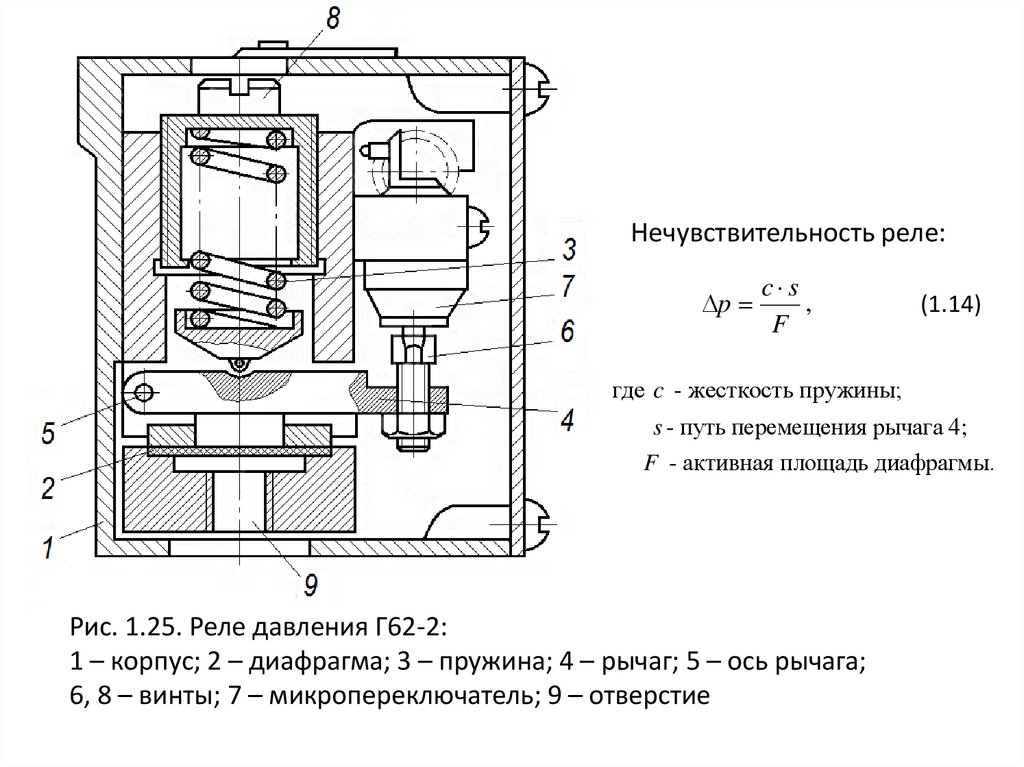

Нечувствительность реле:p

c s

,

F

(1.14)

где c - жесткость пружины;

s - путь перемещения рычага 4;

F - активная площадь диафрагмы.

Рис. 1.25. Реле давления Г62-2:

1 – корпус; 2 – диафрагма; 3 – пружина; 4 – рычаг; 5 – ось рычага;

6, 8 – винты; 7 – микропереключатель; 9 – отверстие

31.

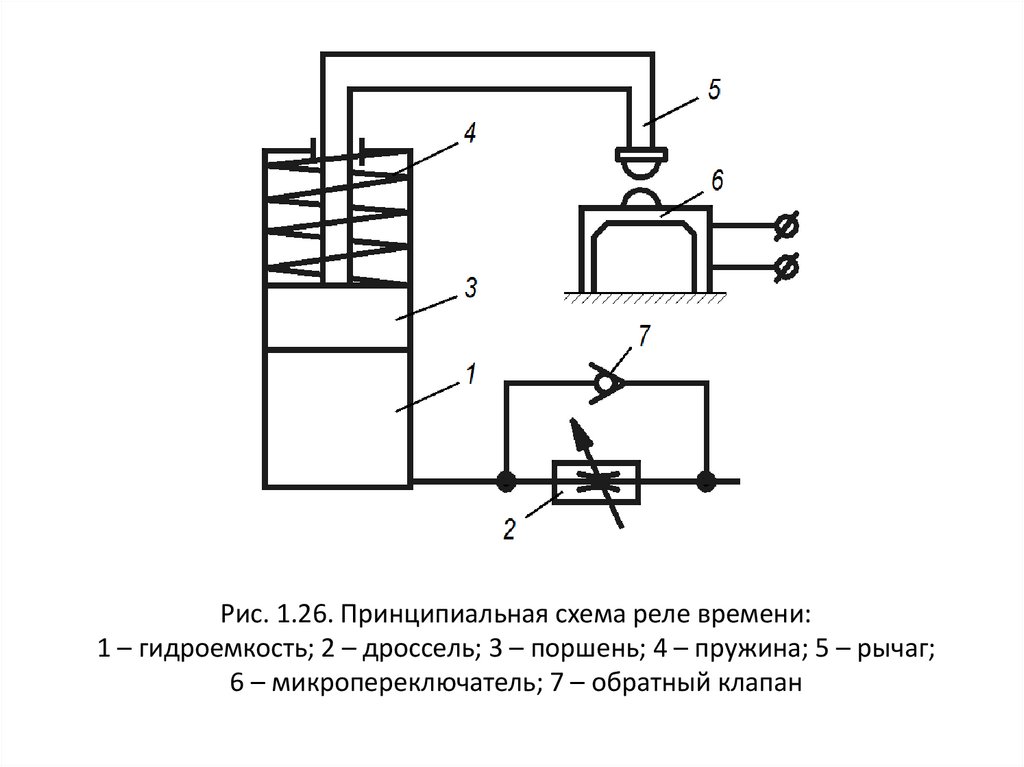

Рис. 1.26. Принципиальная схема реле времени:1 – гидроемкость; 2 – дроссель; 3 – поршень; 4 – пружина; 5 – рычаг;

6 – микропереключатель; 7 – обратный клапан

32.

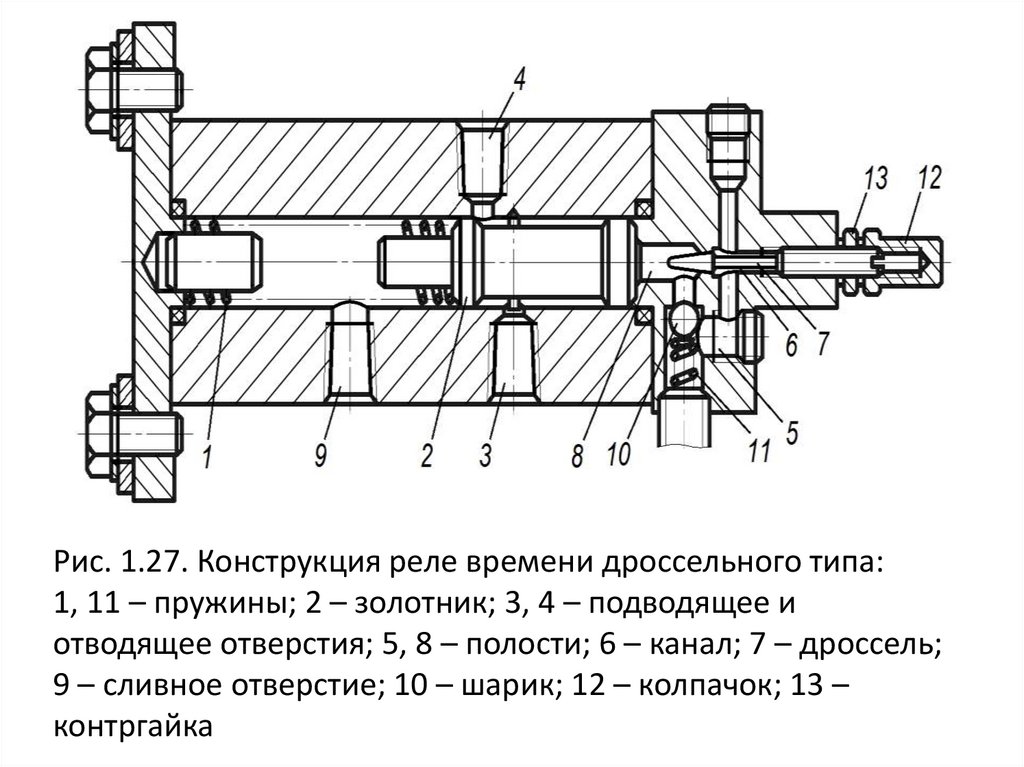

Рис. 1.27. Конструкция реле времени дроссельного типа:1, 11 – пружины; 2 – золотник; 3, 4 – подводящее и

отводящее отверстия; 5, 8 – полости; 6 – канал; 7 – дроссель;

9 – сливное отверстие; 10 – шарик; 12 – колпачок; 13 –

контргайка

33.

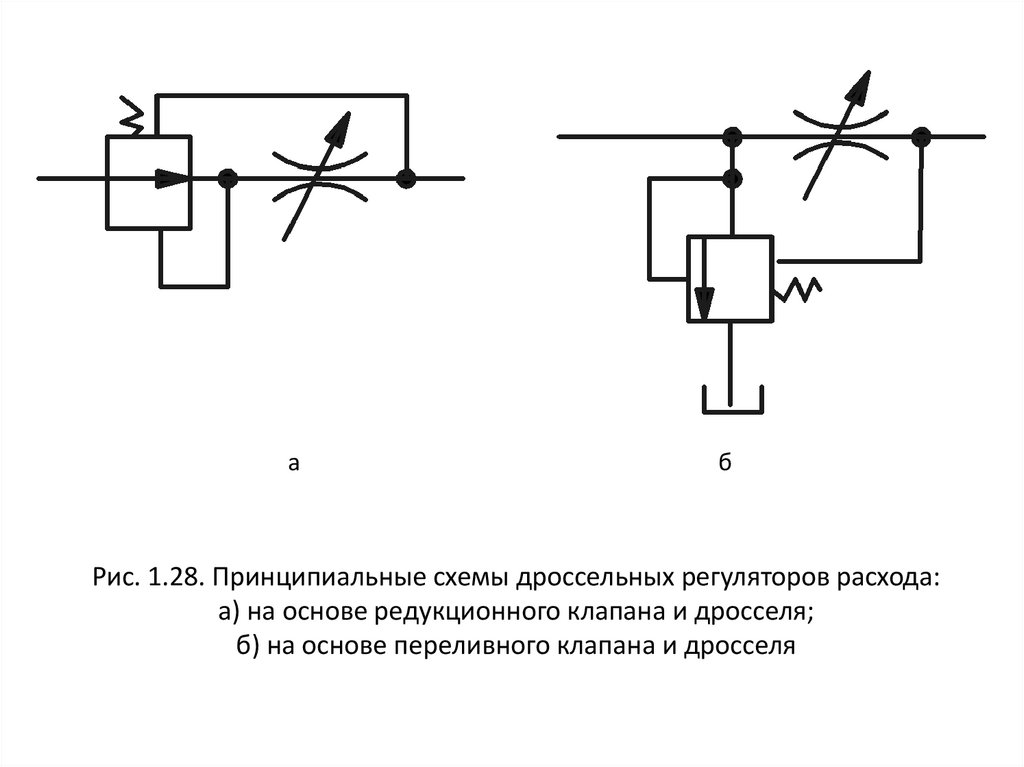

аб

Рис. 1.28. Принципиальные схемы дроссельных регуляторов расхода:

а) на основе редукционного клапана и дросселя;

б) на основе переливного клапана и дросселя

34.

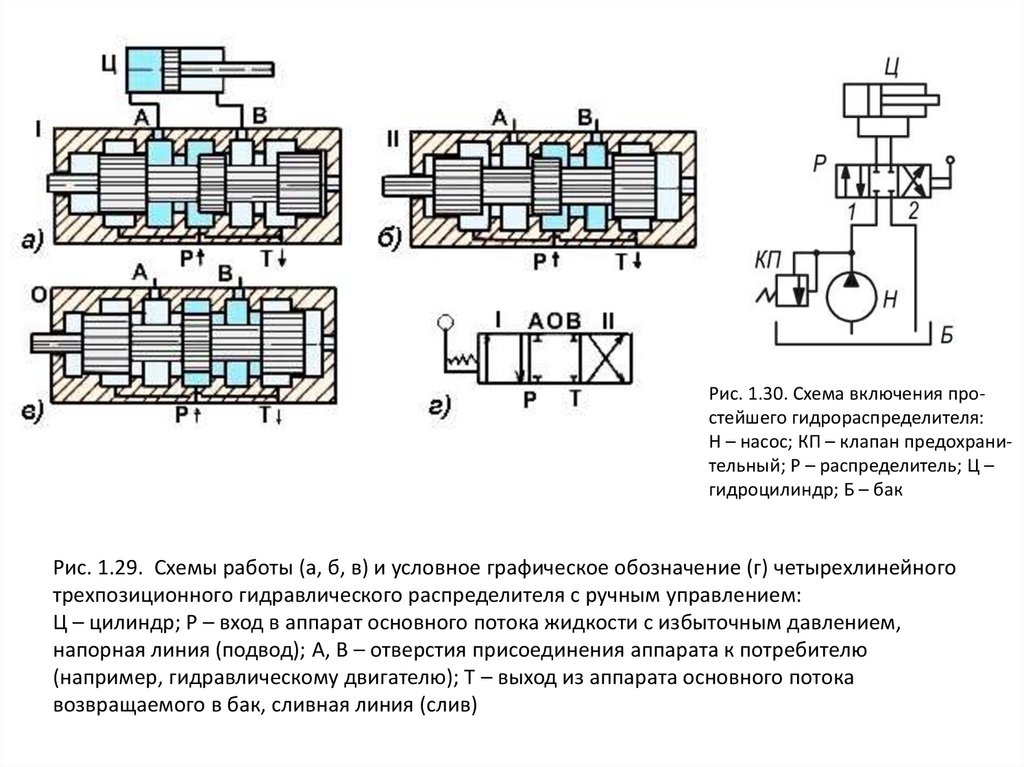

Рис. 1.30. Схема включения простейшего гидрораспределителя:Н – насос; КП – клапан предохранительный; Р – распределитель; Ц –

гидроцилиндр; Б – бак

Рис. 1.29. Схемы работы (а, б, в) и условное графическое обозначение (г) четырехлинейного

трехпозиционного гидравлического распределителя с ручным управлением:

Ц – цилиндр; Р – вход в аппарат основного потока жидкости с избыточным давлением,

напорная линия (подвод); А, В – отверстия присоединения аппарата к потребителю

(например, гидравлическому двигателю); Т – выход из аппарата основного потока

возвращаемого в бак, сливная линия (слив)

35.

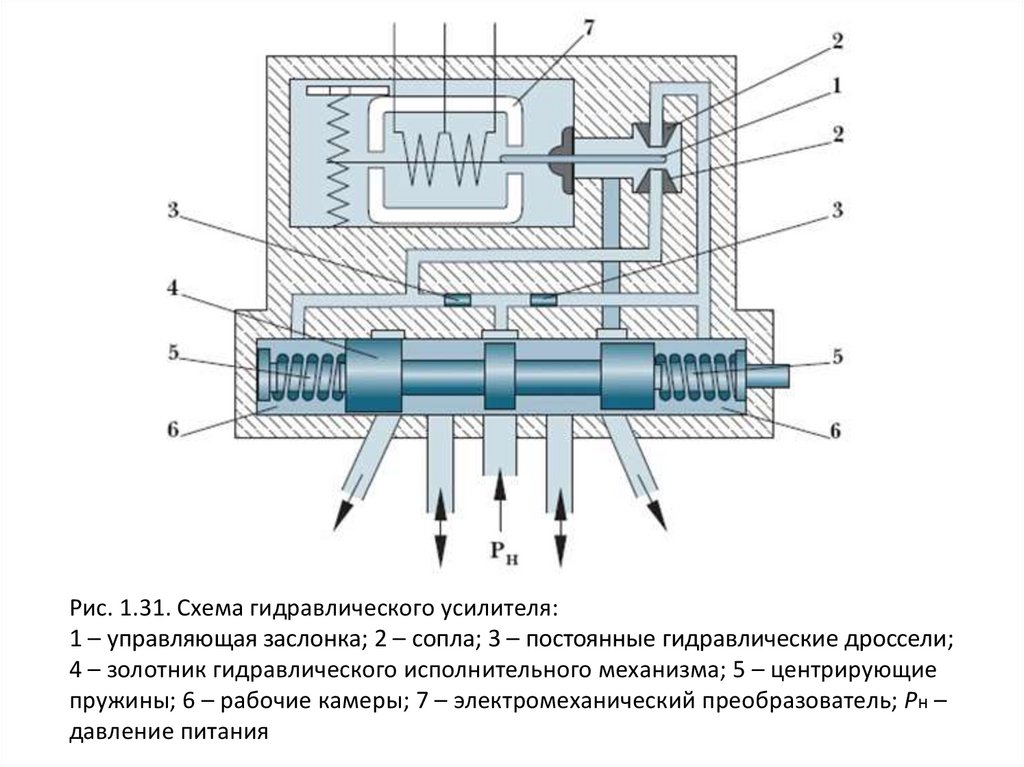

Рис. 1.31. Схема гидравлического усилителя:1 – управляющая заслонка; 2 – сопла; 3 – постоянные гидравлические дроссели;

4 – золотник гидравлического исполнительного механизма; 5 – центрирующие

пружины; 6 – рабочие камеры; 7 – электромеханический преобразователь; Рн –

давление питания

36.

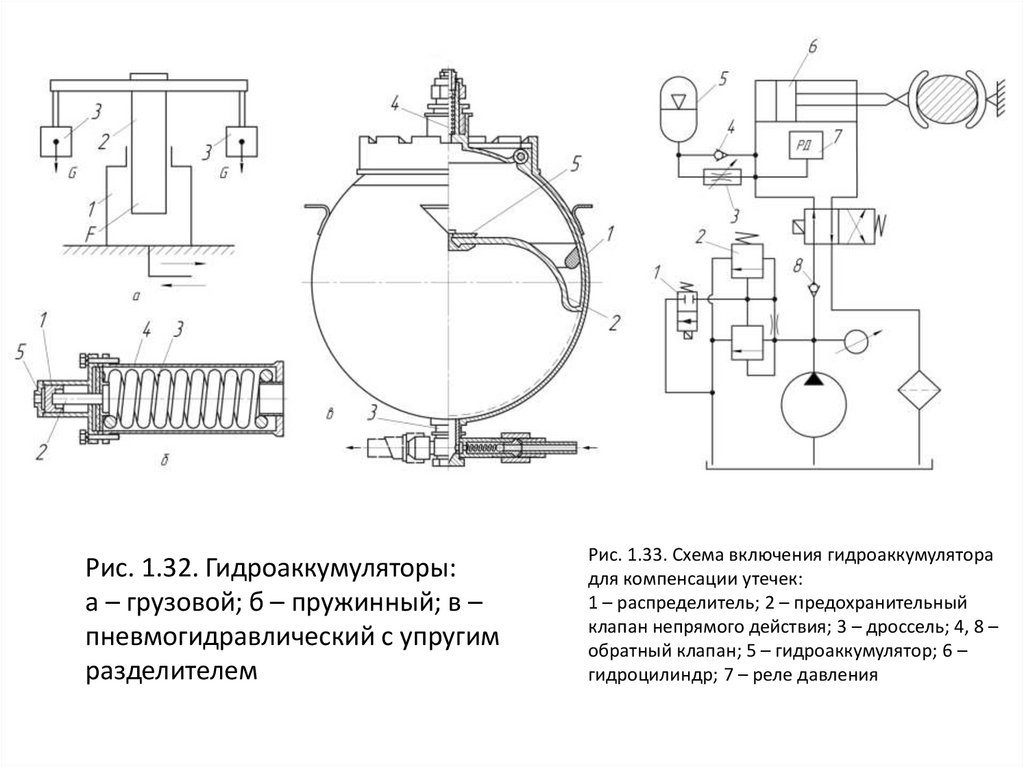

Рис. 1.32. Гидроаккумуляторы:а – грузовой; б – пружинный; в –

пневмогидравлический с упругим

разделителем

Рис. 1.33. Схема включения гидроаккумулятора

для компенсации утечек:

1 – распределитель; 2 – предохранительный

клапан непрямого действия; 3 – дроссель; 4, 8 –

обратный клапан; 5 – гидроаккумулятор; 6 –

гидроцилиндр; 7 – реле давления

37.

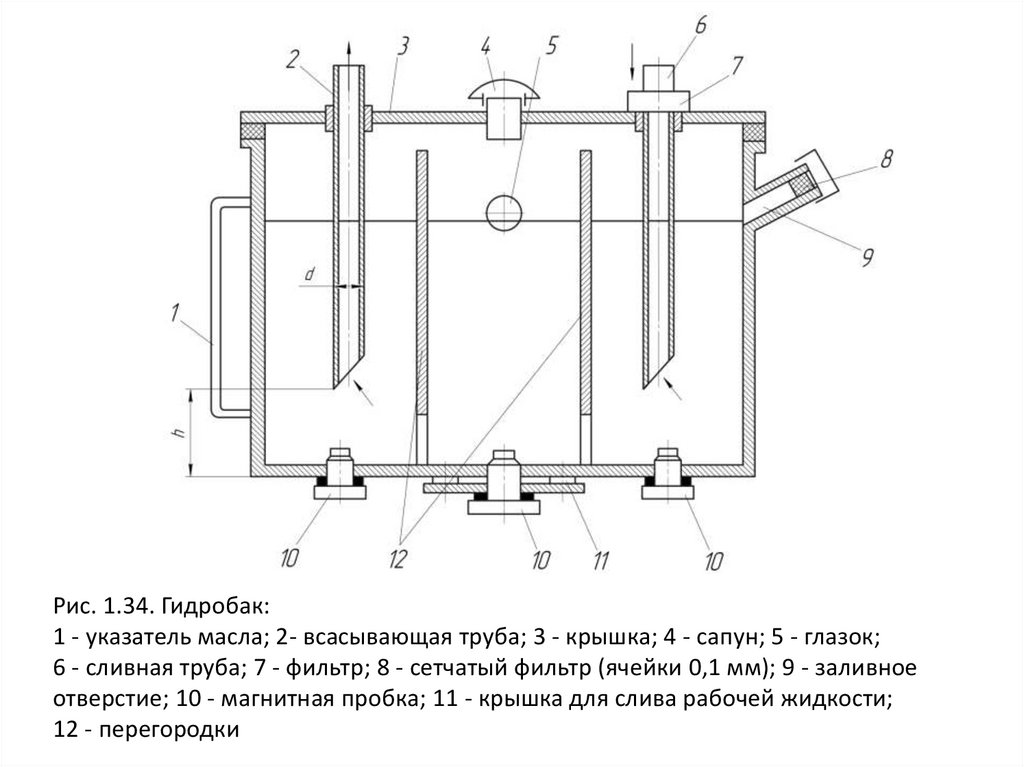

Рис. 1.34. Гидробак:1 - указатель масла; 2- всасывающая труба; 3 - крышка; 4 - сапун; 5 - глазок;

6 - сливная труба; 7 - фильтр; 8 - сетчатый фильтр (ячейки 0,1 мм); 9 - заливное

отверстие; 10 - магнитная пробка; 11 - крышка для слива рабочей жидкости;

12 - перегородки

38.

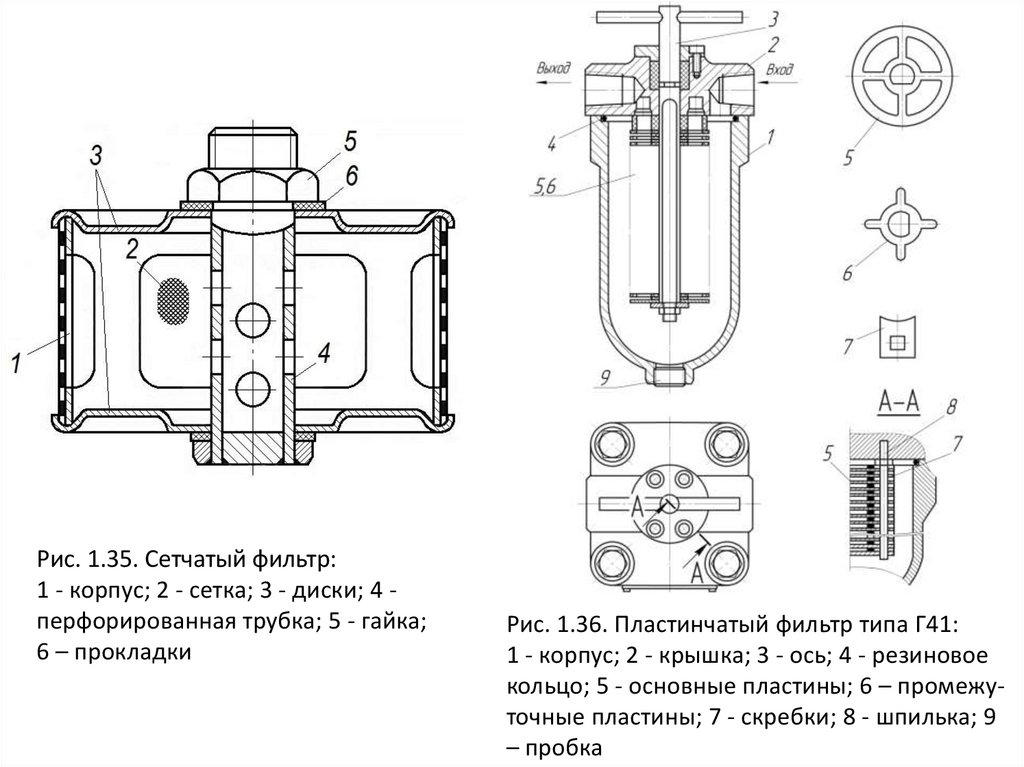

Рис. 1.35. Сетчатый фильтр:1 - корпус; 2 - сетка; 3 - диски; 4 перфорированная трубка; 5 - гайка;

6 – прокладки

Рис. 1.36. Пластинчатый фильтр типа Г41:

1 - корпус; 2 - крышка; 3 - ось; 4 - резиновое

кольцо; 5 - основные пластины; 6 – промежуточные пластины; 7 - скребки; 8 - шпилька; 9

– пробка

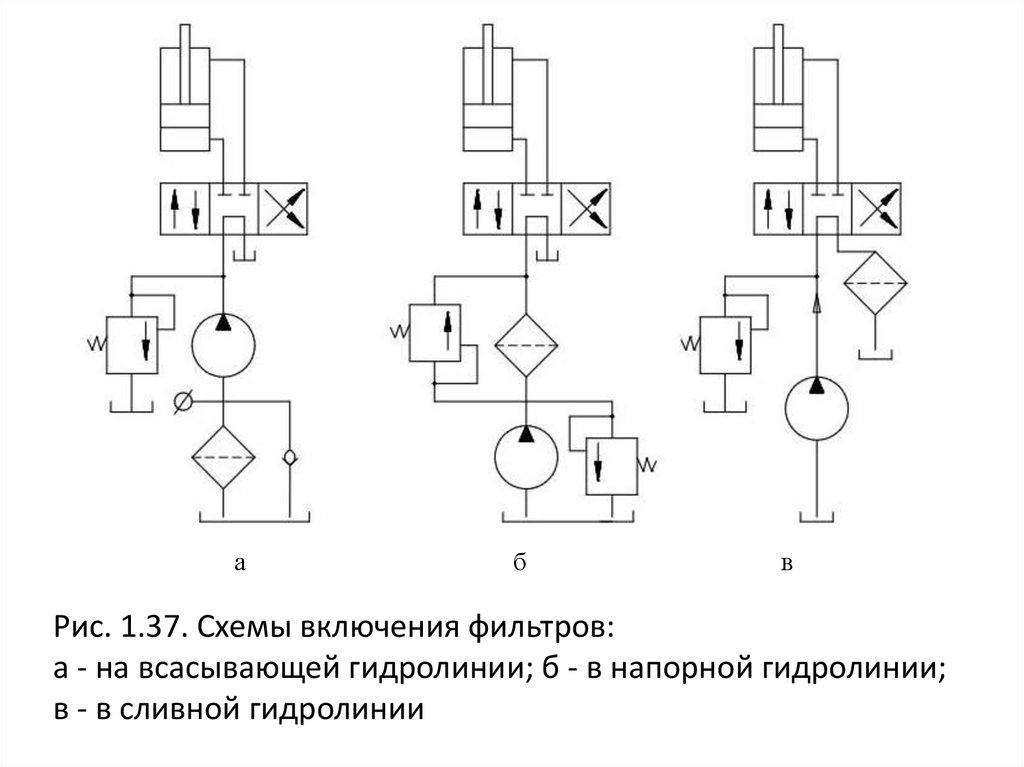

39.

аб

в

Рис. 1.37. Схемы включения фильтров:

а - на всасывающей гидролинии; б - в напорной гидролинии;

в - в сливной гидролинии

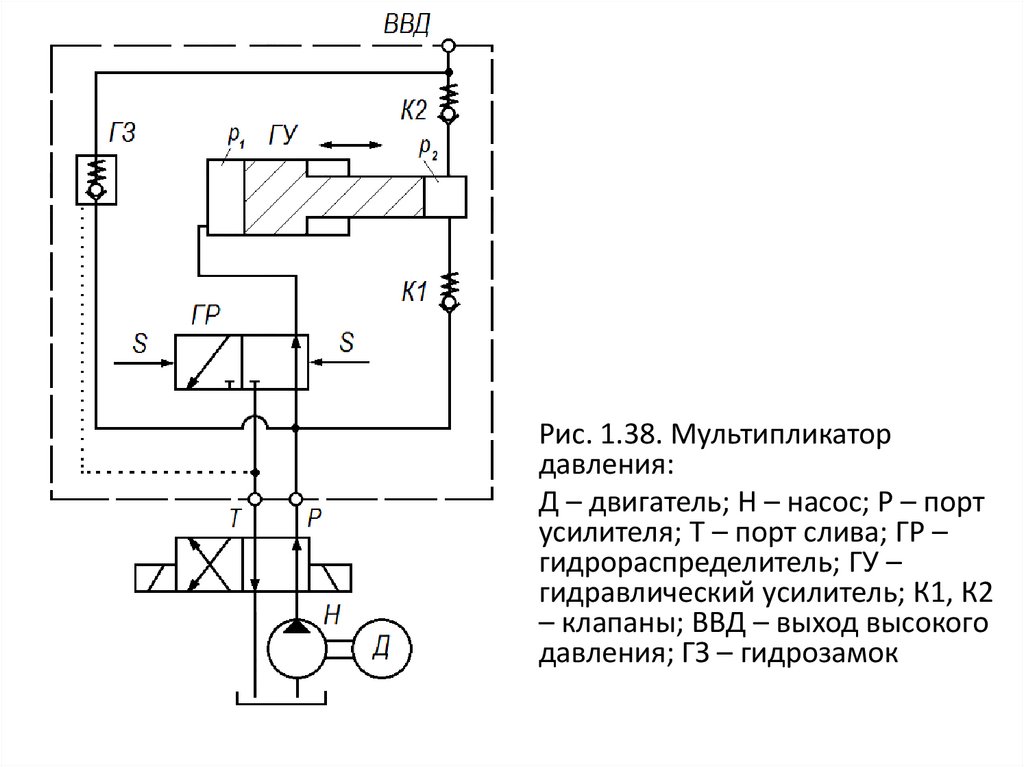

40.

Рис. 1.38. Мультипликатордавления:

Д – двигатель; Н – насос; Р – порт

усилителя; Т – порт слива; ГР –

гидрораспределитель; ГУ –

гидравлический усилитель; К1, К2

– клапаны; ВВД – выход высокого

давления; ГЗ – гидрозамок

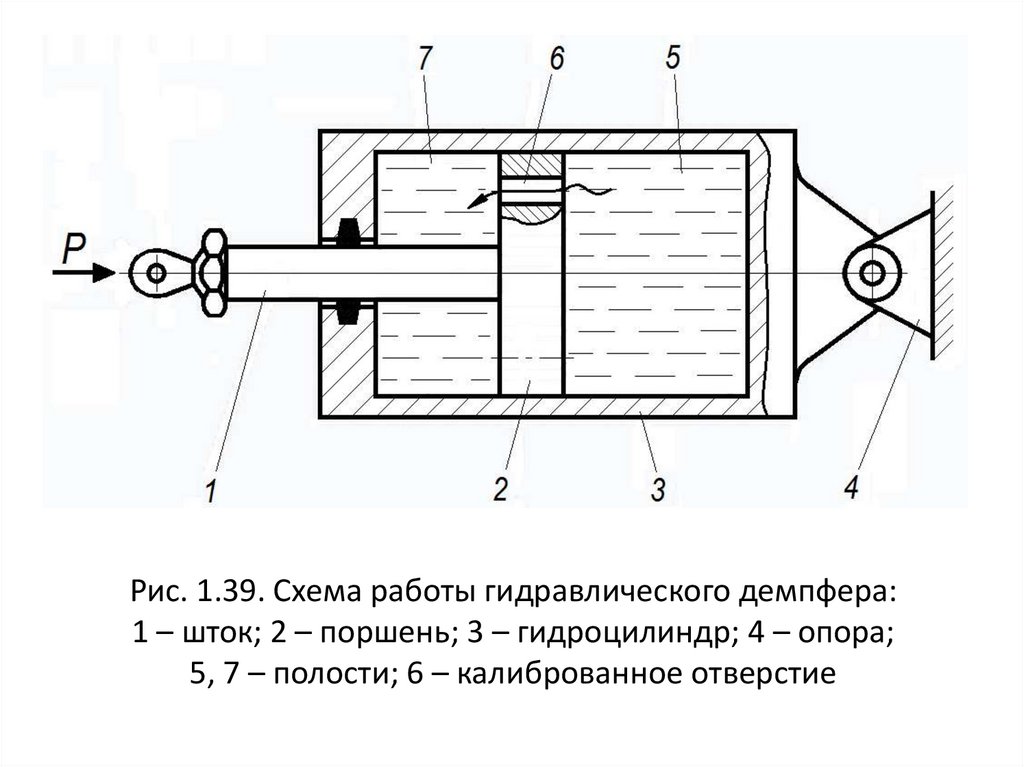

41.

Рис. 1.39. Схема работы гидравлического демпфера:1 – шток; 2 – поршень; 3 – гидроцилиндр; 4 – опора;

5, 7 – полости; 6 – калиброванное отверстие

42.

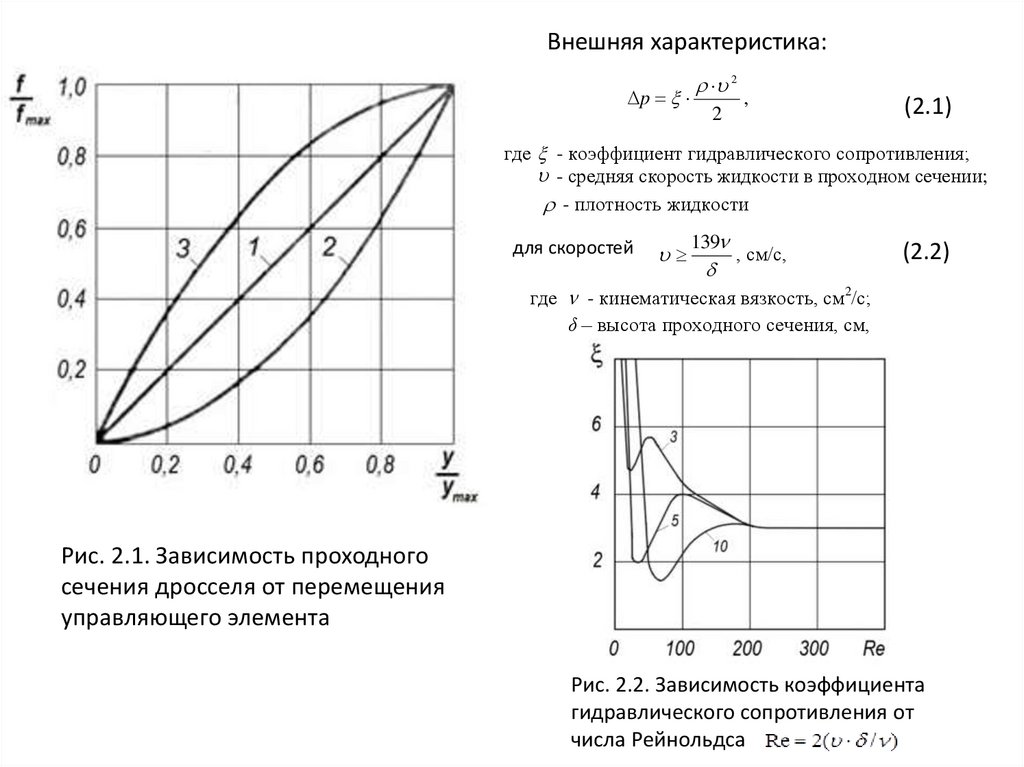

Внешняя характеристика:p

2

2

,

(2.1)

где - коэффициент гидравлического сопротивления;

- средняя скорость жидкости в проходном сечении;

- плотность жидкости

для скоростей

139

, см/с,

где - кинематическая вязкость, см2/с;

δ – высота проходного сечения, см,

(2.2)

Рис. 2.1. Зависимость проходного

сечения дросселя от перемещения

управляющего элемента

Рис. 2.2. Зависимость коэффициента

гидравлического сопротивления от

числа Рейнольдса

43.

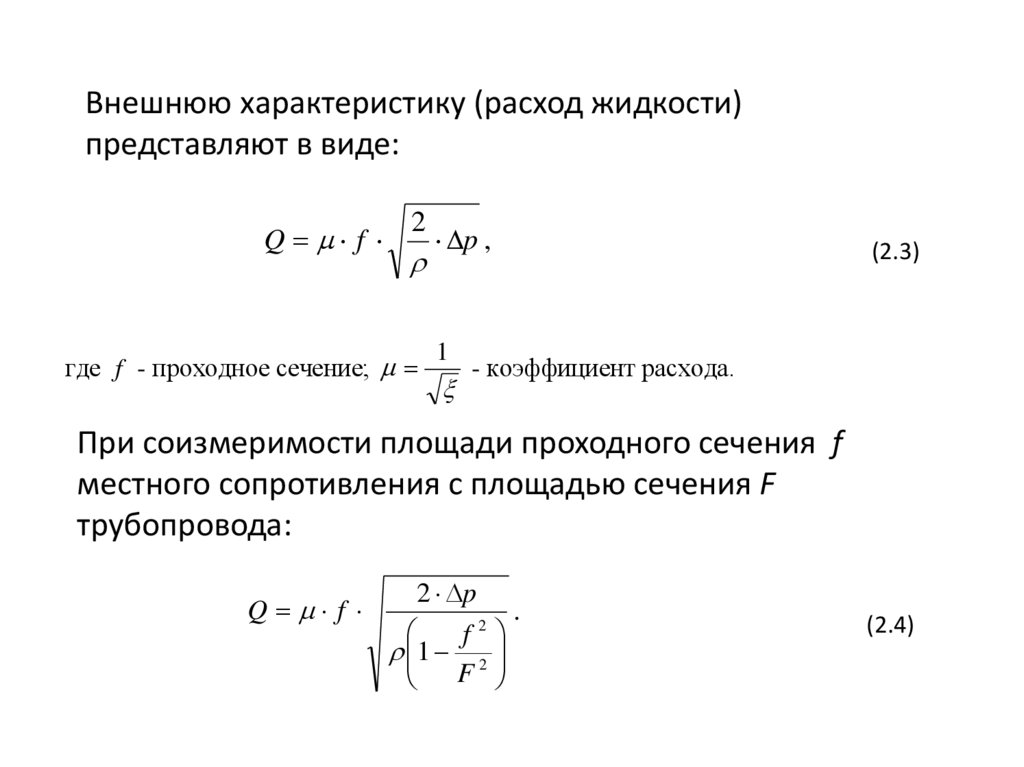

Внешнюю характеристику (расход жидкости)представляют в виде:

Q f

2

где f - проходное сечение;

p ,

1

(2.3)

- коэффициент расхода.

При соизмеримости площади проходного сечения f

местного сопротивления с площадью сечения F

трубопровода:

Q f

2 p

.

2

f

1 2

F

(2.4)

44.

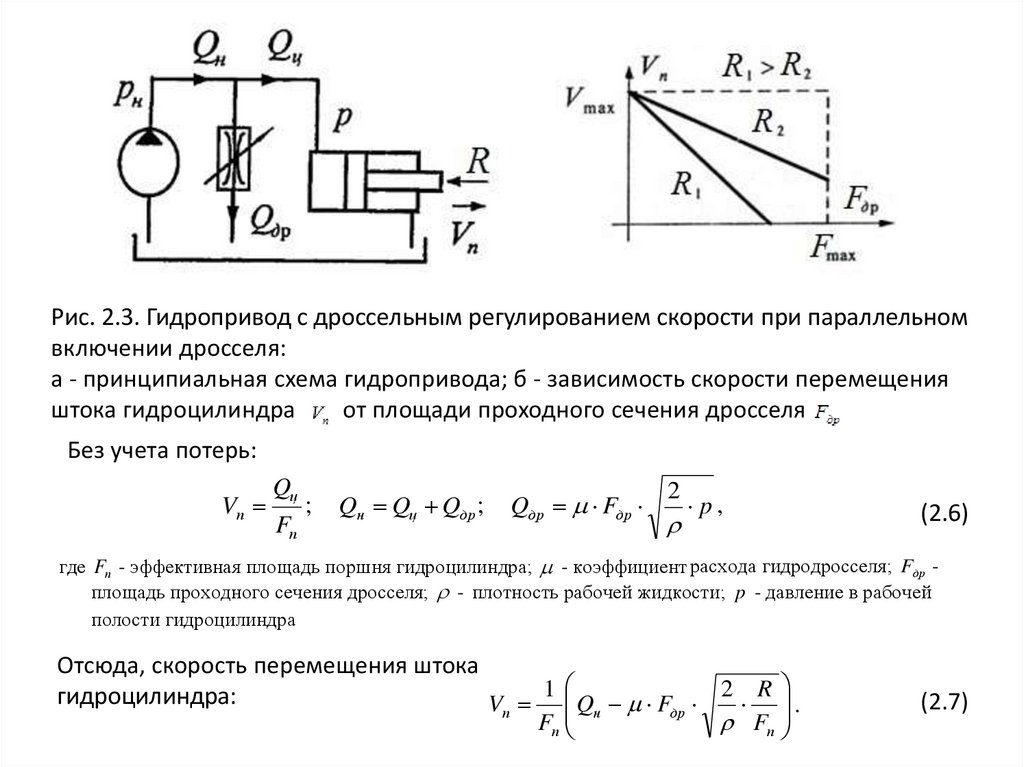

Рис. 2.3. Гидропривод с дроссельным регулированием скорости при параллельномвключении дросселя:

а - принципиальная схема гидропривода; б - зависимость скорости перемещения

штока гидроцилиндра

от площади проходного сечения дросселя

Без учета потерь:

Vп

Qц

Fп

;

Qн Qц Qдр ;

Qдр Fдр

2

p,

(2.6)

где Fп - эффективная площадь поршня гидроцилиндра; - коэффициент расхода гидродросселя; Fдр площадь проходного сечения дросселя; - плотность рабочей жидкости; p - давление в рабочей

полости гидроцилиндра

Отсюда, скорость перемещения штока

1

2 R

гидроцилиндра:

Vп Qн Fдр

Fп

Fп

.

(2.7)

45.

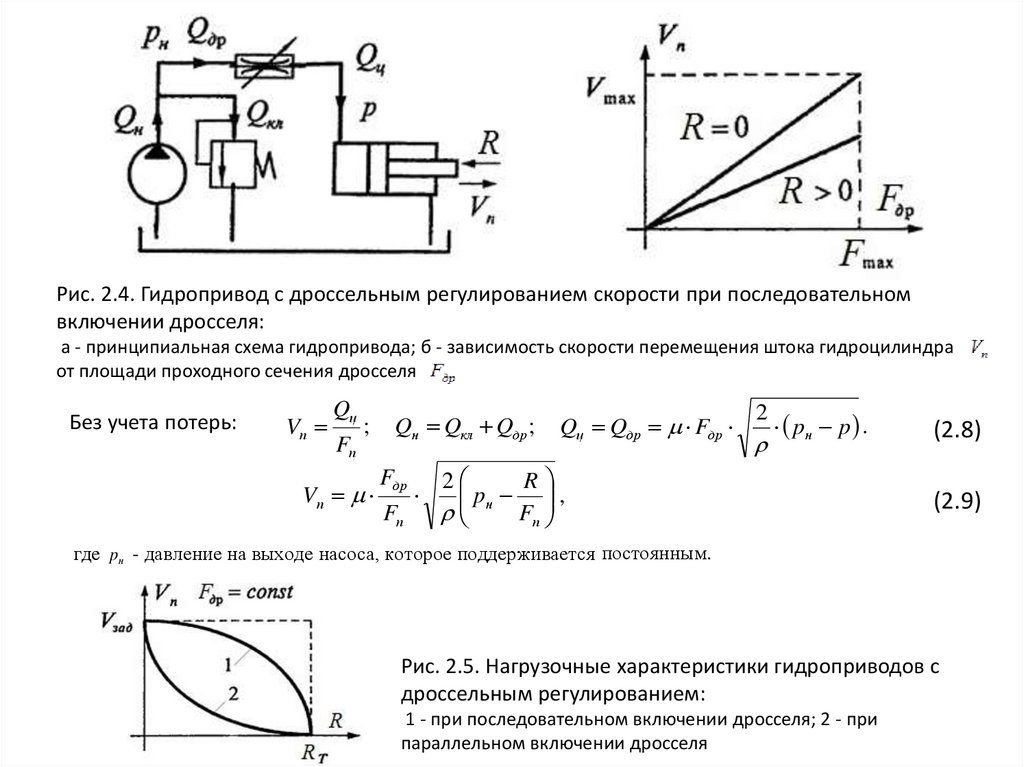

Рис. 2.4. Гидропривод с дроссельным регулированием скорости при последовательномвключении дросселя:

а - принципиальная схема гидропривода; б - зависимость скорости перемещения штока гидроцилиндра

от площади проходного сечения дросселя

Без учета потерь:

Vп

Qц

Fп

;

Vп

Qн Qкл Qдр ;

Fдр

Fп

Qц Qдр Fдр

2

pн p .

2

R

pн ,

Fп

(2.8)

(2.9)

где pн - давление на выходе насоса, которое поддерживается постоянным.

Рис. 2.5. Нагрузочные характеристики гидроприводов с

дроссельным регулированием:

1 - при последовательном включении дросселя; 2 - при

параллельном включении дросселя

46.

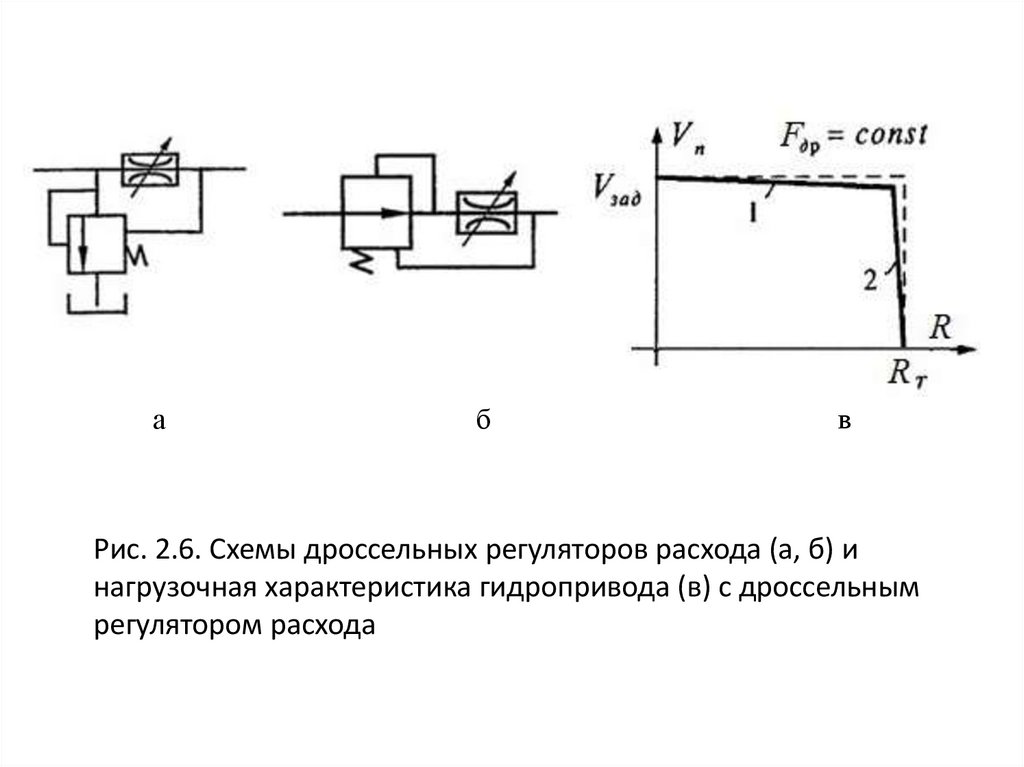

аб

в

Рис. 2.6. Схемы дроссельных регуляторов расхода (а, б) и

нагрузочная характеристика гидропривода (в) с дроссельным

регулятором расхода

47.

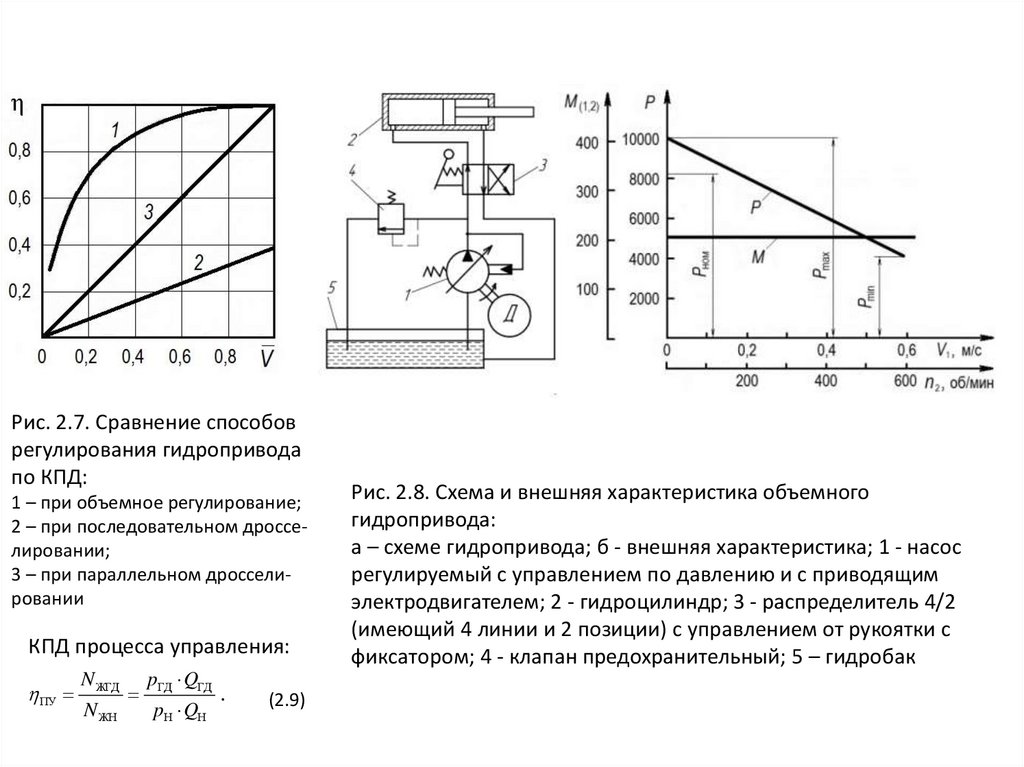

Рис. 2.7. Сравнение способоврегулирования гидропривода

по КПД:

1 – при объемное регулирование;

2 – при последовательном дросселировании;

3 – при параллельном дросселировании

КПД процесса управления:

ПУ

N ЖГД

N ЖН

pГД QГД

pН QН

.

(2.9)

Рис. 2.8. Схема и внешняя характеристика объемного

гидропривода:

а – схеме гидропривода; б - внешняя характеристика; 1 - насос

регулируемый с управлением по давлению и с приводящим

электродвигателем; 2 - гидроцилиндр; 3 - распределитель 4/2

(имеющий 4 линии и 2 позиции) с управлением от рукоятки с

фиксатором; 4 - клапан предохранительный; 5 – гидробак

48.

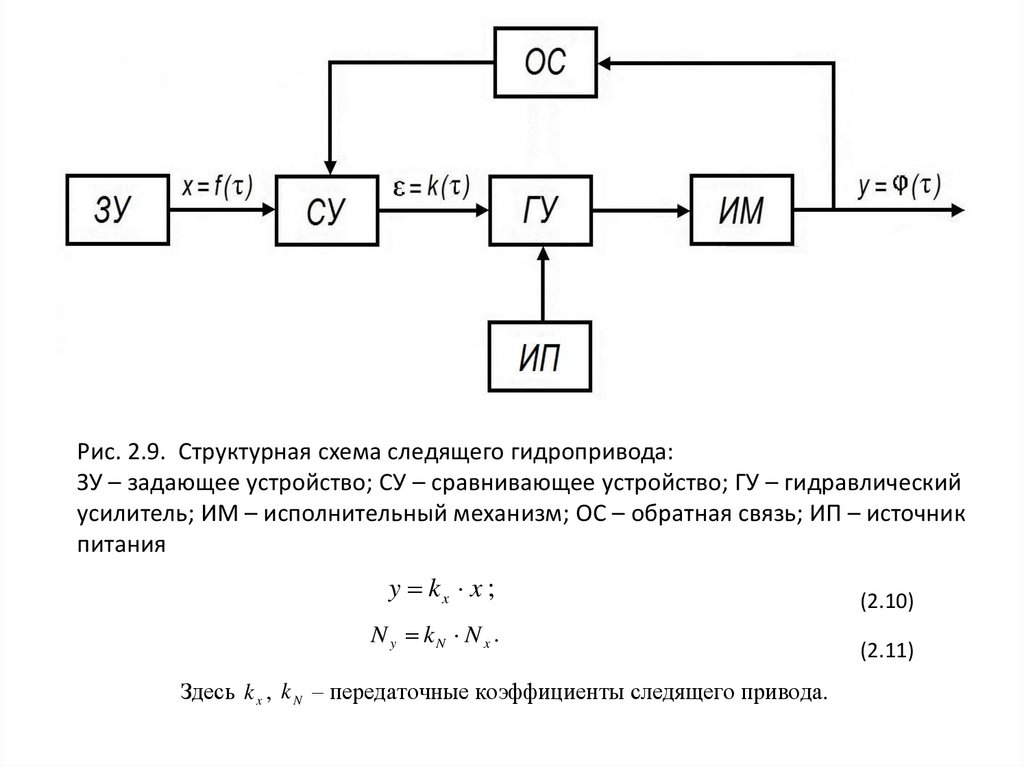

Рис. 2.9. Структурная схема следящего гидропривода:ЗУ – задающее устройство; СУ – сравнивающее устройство; ГУ – гидравлический

усилитель; ИМ – исполнительный механизм; ОС – обратная связь; ИП – источник

питания

y kx x ;

N y kN N x .

Здесь k x , k N – передаточные коэффициенты следящего привода.

(2.10)

(2.11)

49.

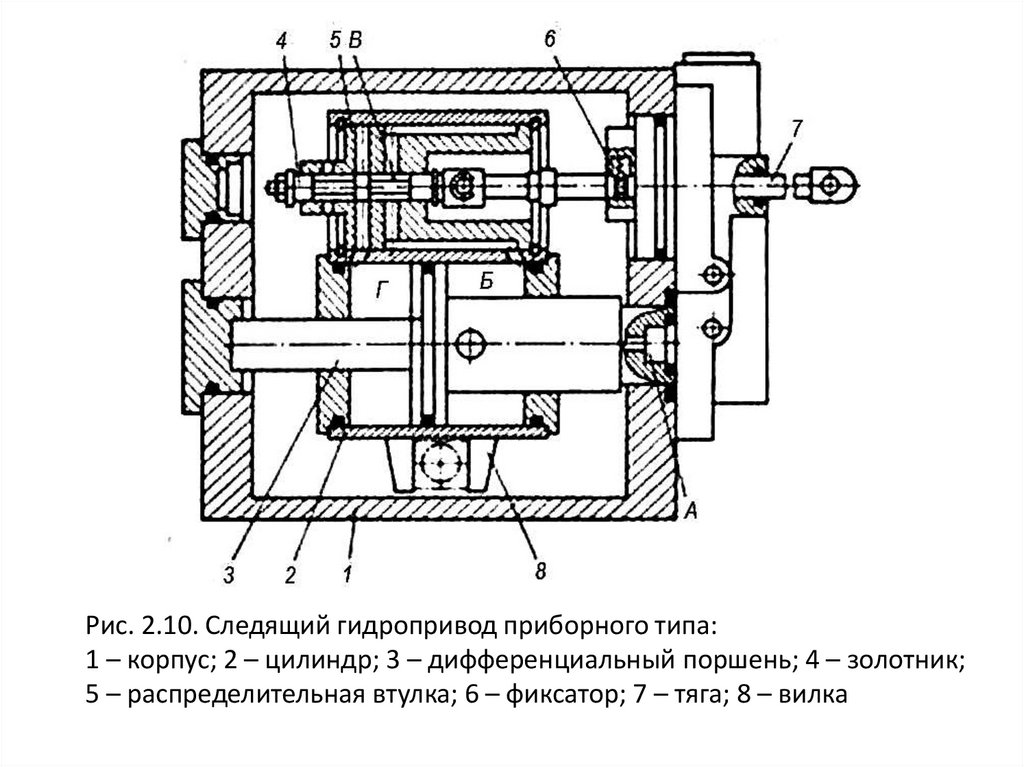

Рис. 2.10. Следящий гидропривод приборного типа:1 – корпус; 2 – цилиндр; 3 – дифференциальный поршень; 4 – золотник;

5 – распределительная втулка; 6 – фиксатор; 7 – тяга; 8 – вилка

50.

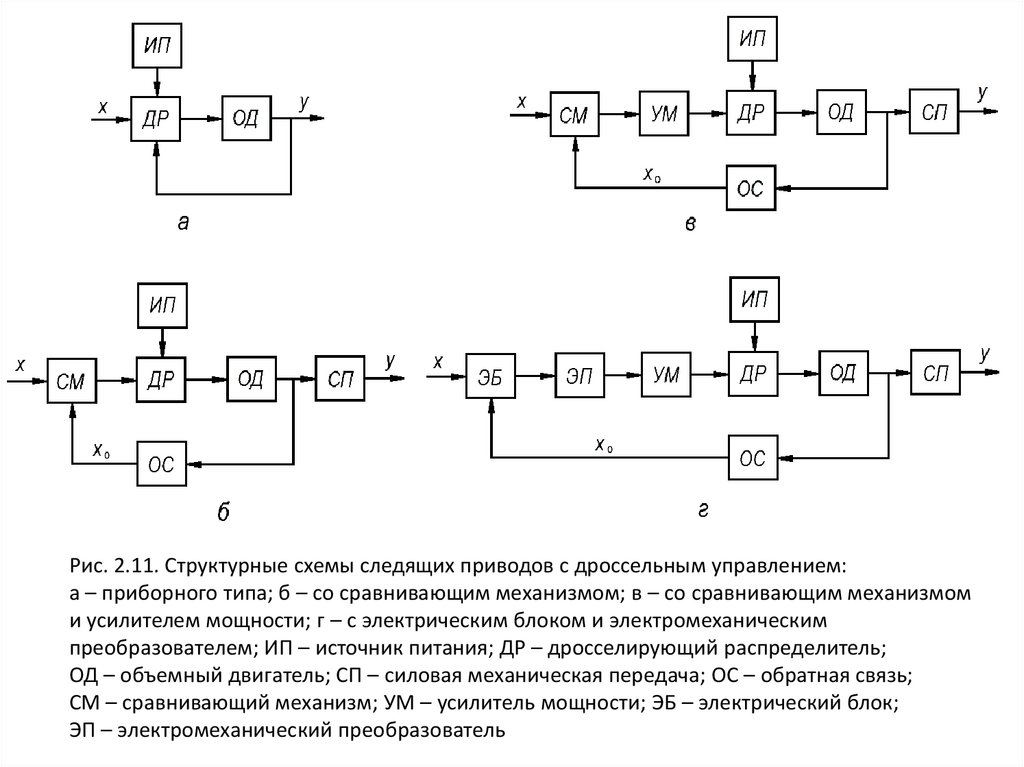

Рис. 2.11. Структурные схемы следящих приводов с дроссельным управлением:а – приборного типа; б – со сравнивающим механизмом; в – со сравнивающим механизмом

и усилителем мощности; г – с электрическим блоком и электромеханическим

преобразователем; ИП – источник питания; ДР – дросселирующий распределитель;

ОД – объемный двигатель; СП – силовая механическая передача; ОС – обратная связь;

СМ – сравнивающий механизм; УМ – усилитель мощности; ЭБ – электрический блок;

ЭП – электромеханический преобразователь

51.

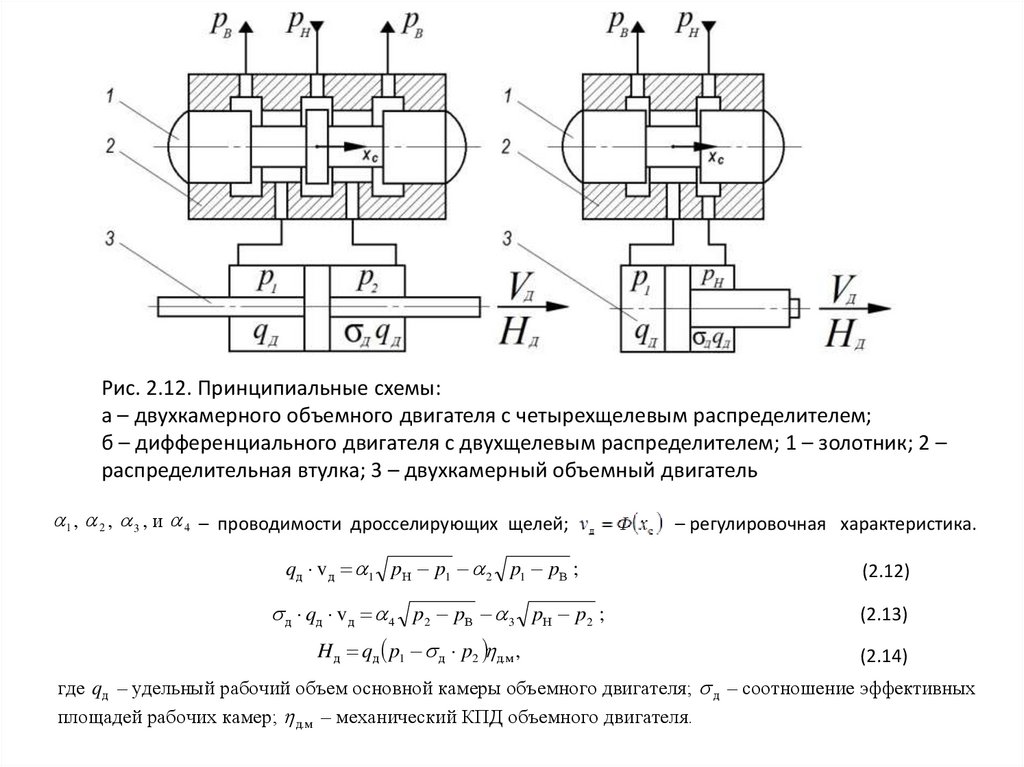

Рис. 2.12. Принципиальные схемы:а – двухкамерного объемного двигателя с четырехщелевым распределителем;

б – дифференциального двигателя с двухщелевым распределителем; 1 – золотник; 2 –

распределительная втулка; 3 – двухкамерный объемный двигатель

1 , 2 , 3 , и 4 – проводимости дросселирующих щелей;

– регулировочная характеристика.

qд v д 1 pН p1 2 p1 pВ ;

(2.12)

д qд v д 4 p2 pВ 3 pН p2 ;

(2.13)

H д qд p1 д p2 д.м ,

(2.14)

где qд – удельный рабочий объем основной камеры объемного двигателя; д – соотношение эффективных

площадей рабочих камер; д.м – механический КПД объемного двигателя.

52.

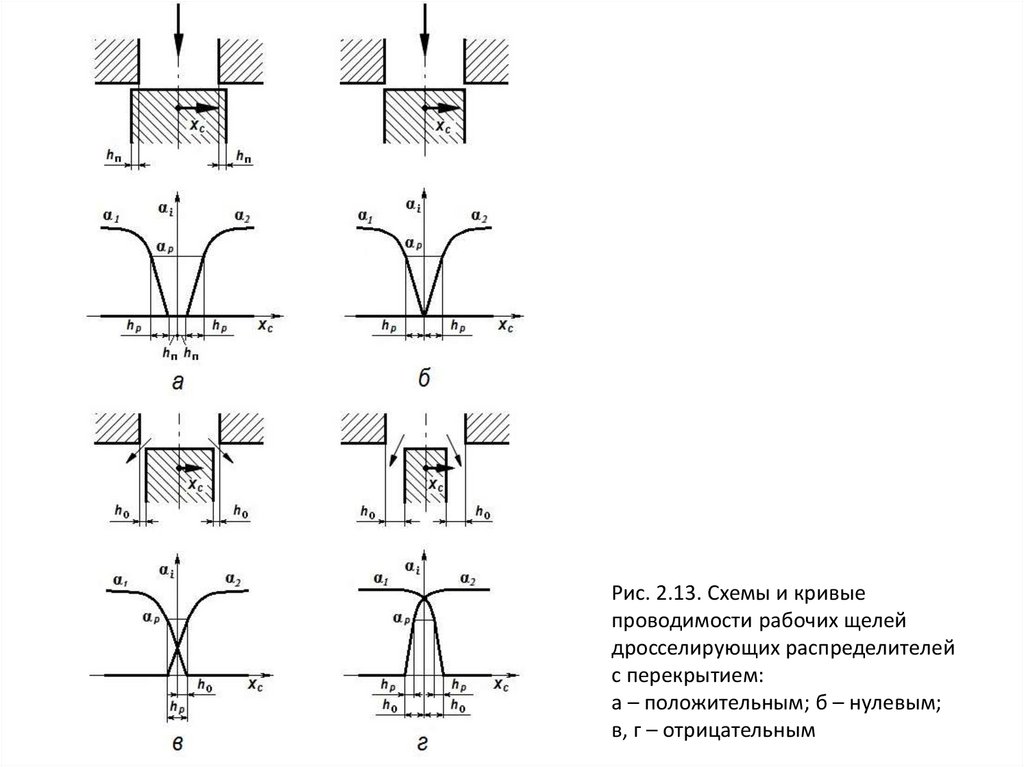

Рис. 2.13. Схемы и кривыепроводимости рабочих щелей

дросселирующих распределителей

с перекрытием:

а – положительным; б – нулевым;

в, г – отрицательным

53.

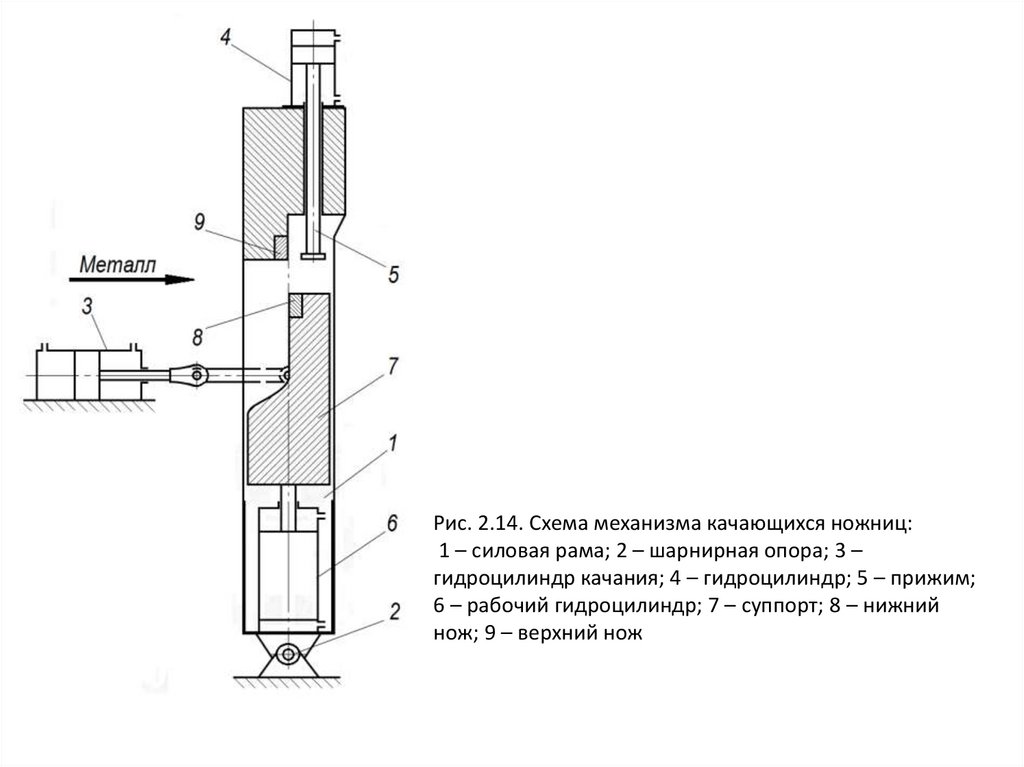

Рис. 2.14. Схема механизма качающихся ножниц:1 – силовая рама; 2 – шарнирная опора; 3 –

гидроцилиндр качания; 4 – гидроцилиндр; 5 – прижим;

6 – рабочий гидроцилиндр; 7 – суппорт; 8 – нижний

нож; 9 – верхний нож

54.

VпрОпределение основных параметров гидропривода механизма

подачи слитков на приемный рольганг прокатного стана

Рис. 2.15. Внешний вид механизма подачи слябов в нагревательную печь

НШСГП 2000 НЛМК

Исходные данные: сила сопротивления R от трения скольжения

слябов по направляющим; требуемая скорость перемещения

поршня при рабочем

и холостом

ходе.

55.

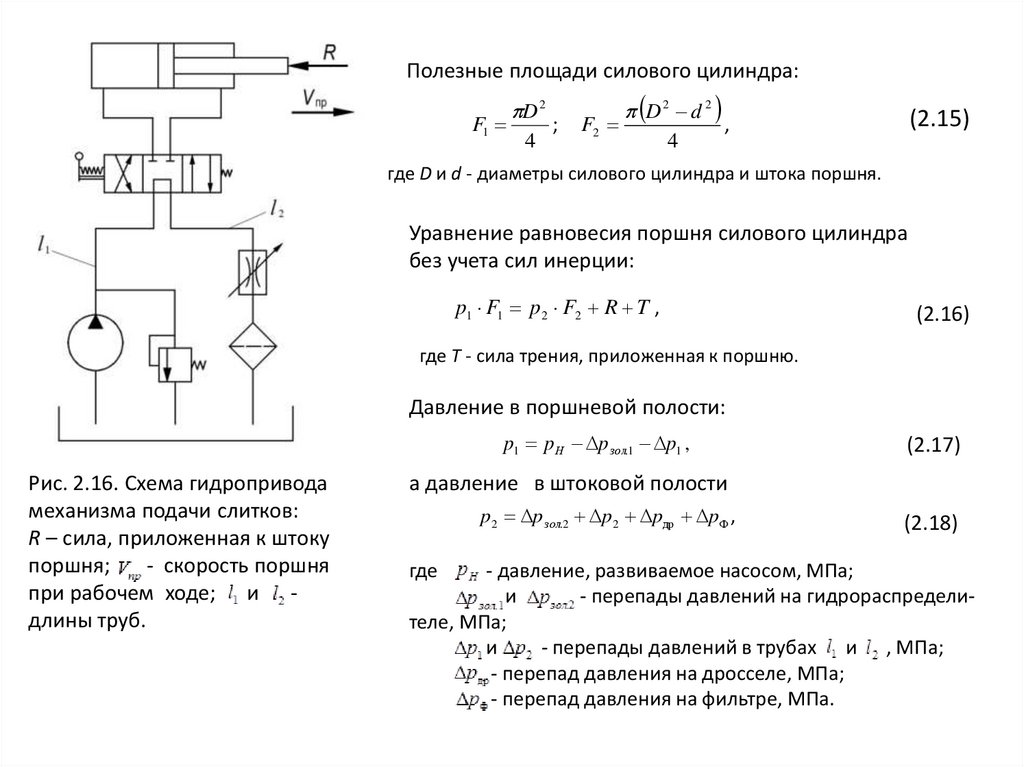

Полезные площади силового цилиндра:F1

D 2

4

;

F2

D 2 d 2

4

(2.15)

,

где D и d - диаметры силового цилиндра и штока поршня.

Уравнение равновесия поршня силового цилиндра

без учета сил инерции:

p1 F1 p 2 F2 R T ,

(2.16)

где T - сила трения, приложенная к поршню.

Давление в поршневой полости:

p1 p Н p зол.1 p1 ,

Рис. 2.16. Схема гидропривода

механизма подачи слитков:

R – сила, приложенная к штоку

поршня;

- скорость поршня

при рабочем ходе; и длины труб.

(2.17)

а давление в штоковой полости

p2 p зол.2 p2 pдр pФ ,

где

(2.18)

- давление, развиваемое насосом, МПа;

и

- перепады давлений на гидрораспределителе, МПа;

и

- перепады давлений в трубах и , МПа;

- перепад давления на дросселе, МПа;

- перепад давления на фильтре, МПа.

56.

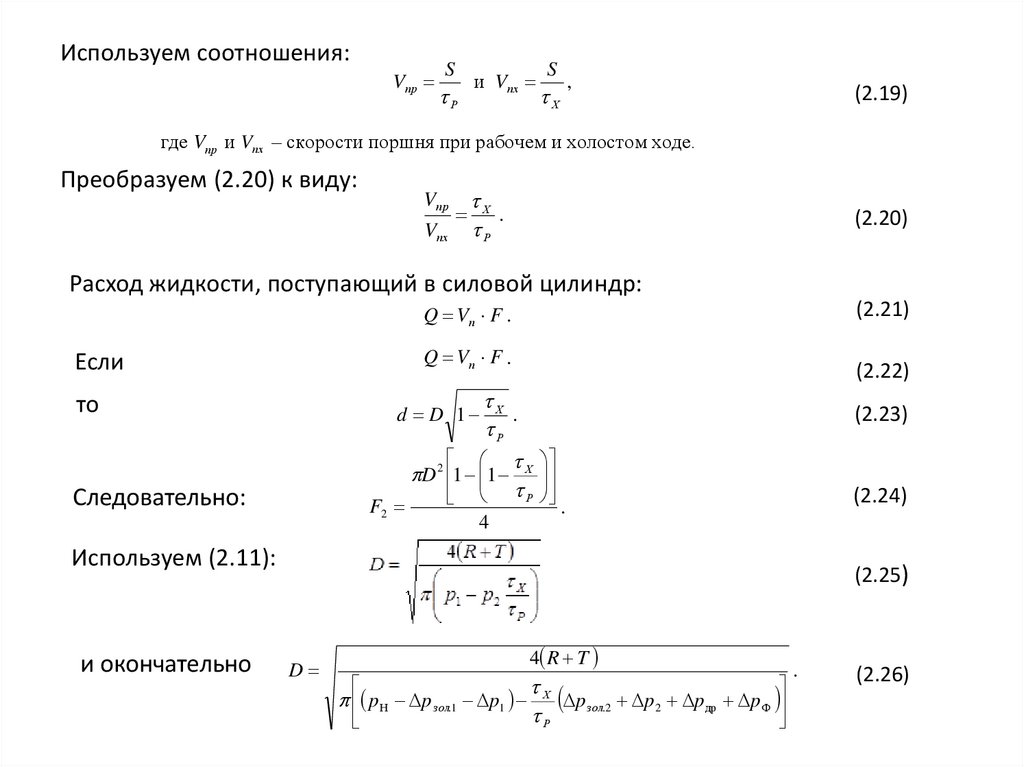

Используем соотношения:Vпр

S

Р

и Vпх

S

,

Х

(2.19)

где Vпр и Vпх – скорости поршня при рабочем и холостом ходе.

Преобразуем (2.20) к виду:

Vпр

Vпх

Х

.

Р

(2.20)

Расход жидкости, поступающий в силовой цилиндр:

(2.21)

Q Vп F .

Q Vп F .

Если

(2.22)

Х

.

Р

D 2 1 1 Х

Р

F2

4

то

d D 1

Следовательно:

(2.23)

(2.24)

.

Используем (2.11):

и окончательно

(2.25)

D

4 R T

p Н p зол.1 p1 Х p зол.2 p 2 p др pФ

Р

.

(2.26)

57.

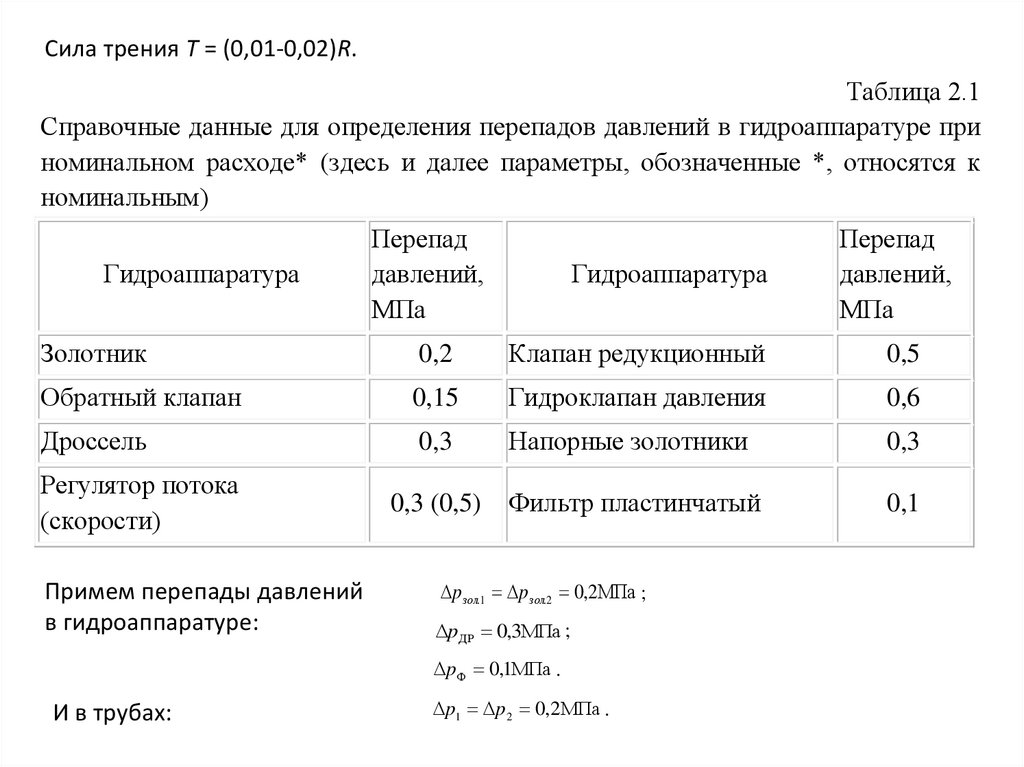

Сила трения T = (0,01-0,02)R.Таблица 2.1

Справочные данные для определения перепадов давлений в гидроаппаратуре при

номинальном расходе* (здесь и далее параметры, обозначенные *, относятся к

номинальным)

Гидроаппаратура

Перепад

давлений,

МПа

Гидроаппаратура

Перепад

давлений,

МПа

Золотник

0,2

Клапан редукционный

0,5

Обратный клапан

0,15

Гидроклапан давления

0,6

Дроссель

0,3

Напорные золотники

0,3

0,3 (0,5)

Фильтр пластинчатый

0,1

Регулятор потока

(скорости)

Примем перепады давлений

в гидроаппаратуре:

p зол.1 p зол.2 0,2МПа ;

pДР 0,3МПа ;

pФ 0,1МПа .

И в трубах:

p1 p 2 0,2МПа .

58.

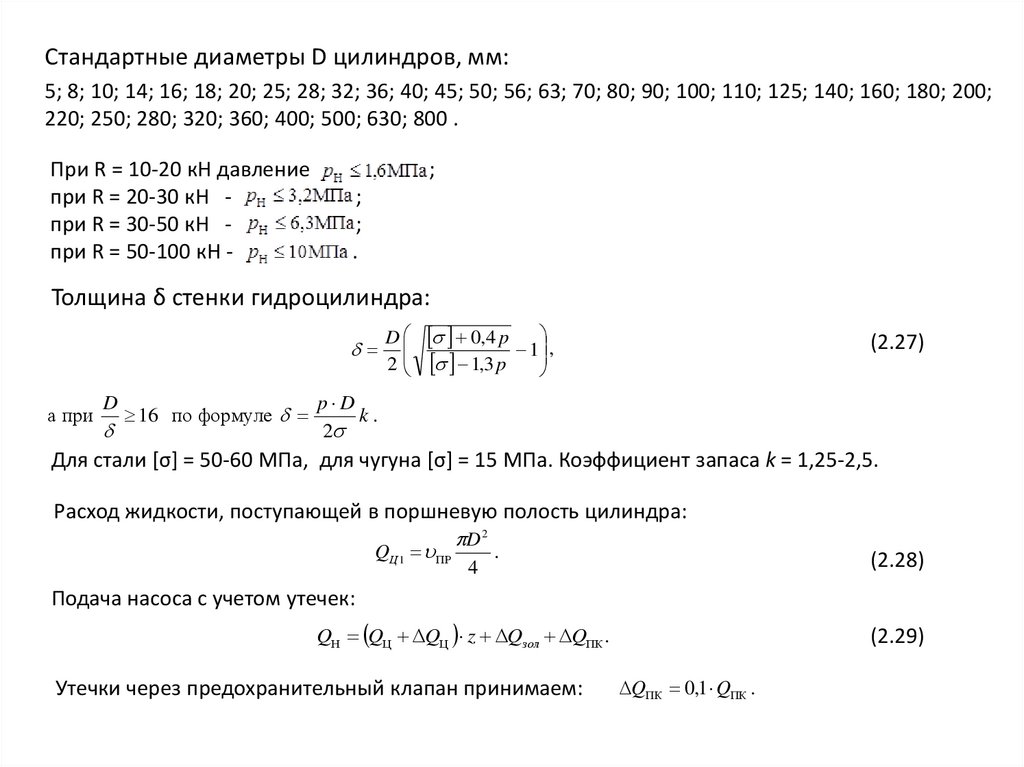

Стандартные диаметры D цилиндров, мм:5; 8; 10; 14; 16; 18; 20; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200;

220; 250; 280; 320; 360; 400; 500; 630; 800 .

При R = 10-20 кН давление

при R = 20-30 кН при R = 30-50 кН при R = 50-100 кН -

;

;

;

.

Толщина δ стенки гидроцилиндра:

D 0,4 p

1 ,

2 1,3 p

а при

D

16 по формуле

(2.27)

p D

k.

2

Для стали [σ] = 50-60 МПа, для чугуна [σ] = 15 МПа. Коэффициент запаса k = 1,25-2,5.

Расход жидкости, поступающей в поршневую полость цилиндра:

QЦ 1 ПР

D 2

4

.

(2.28)

Подача насоса с учетом утечек:

QН QЦ QЦ z Qзол QПК .

Утечки через предохранительный клапан принимаем:

(2.29)

QПК 0,1 QПК .

59.

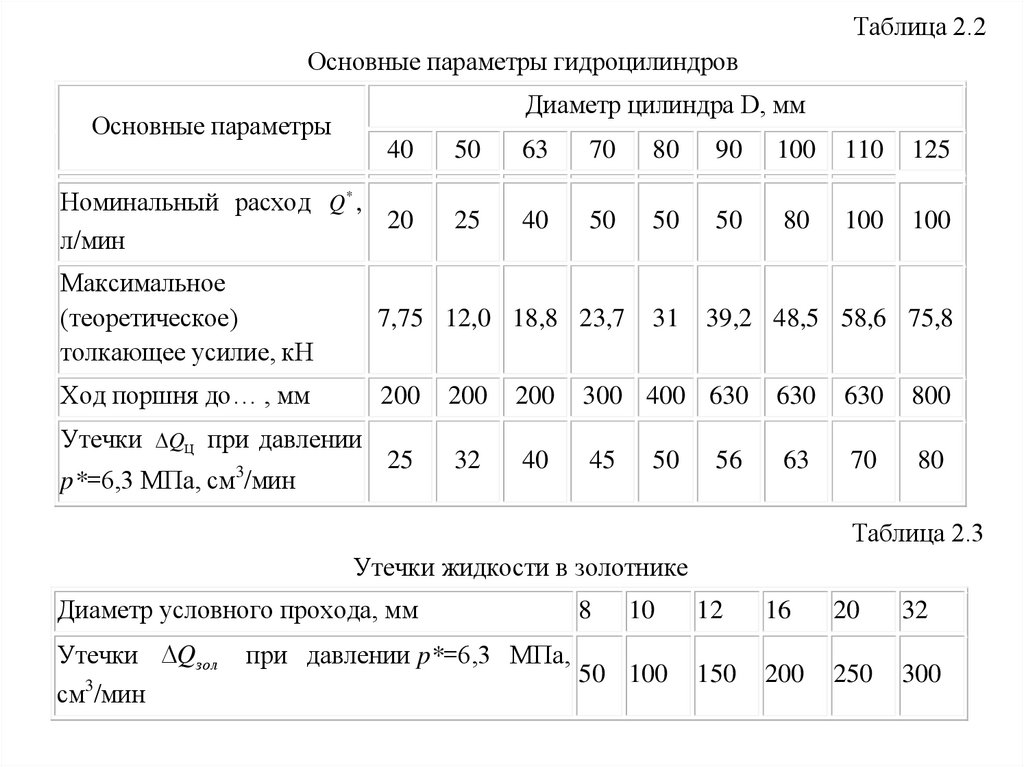

Таблица 2.2Основные параметры гидроцилиндров

Диаметр цилиндра D, мм

Основные параметры

40

50

63

70

80

90

100

110

125

Номинальный расход Q * ,

20

л/мин

25

40

50

50

50

80

100

100

Максимальное

(теоретическое)

толкающее усилие, кН

7,75 12,0 18,8 23,7

Ход поршня до… , мм

200

200

200

300 400 630

630

630

800

25

32

40

45

63

70

80

Утечки QЦ при давлении

p*=6,3 МПа, см3/мин

31

50

39,2 48,5 58,6 75,8

56

Таблица 2.3

Утечки жидкости в золотнике

Диаметр условного прохода, мм

Утечки Qзол

3

см /мин

при давлении p*=6,3 МПа,

8

10

50 100

12

16

20

32

150

200

250

300

60.

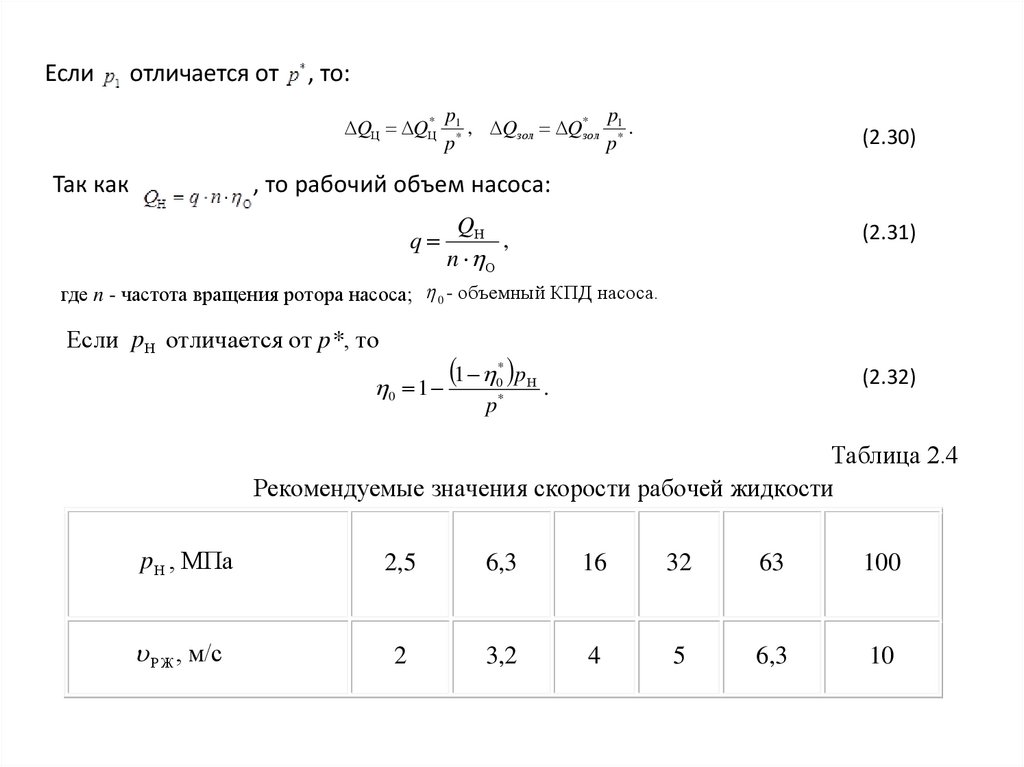

Еслиотличается от

, то:

QЦ QЦ*

Так как

p1

p1

*

, Qзол Qзол

.

*

p

p*

(2.30)

, то рабочий объем насоса:

q

QН

,

n О

(2.31)

где n - частота вращения ротора насоса; 0 - объемный КПД насоса.

Если pН отличается от p*, то

0

1 p

1

*

0

*

p

Н

(2.32)

.

Таблица 2.4

Рекомендуемые значения скорости рабочей жидкости

p Н , МПа

Р Ж , м/с

2,5

6,3

16

32

63

100

2

3,2

4

5

6,3

10

61.

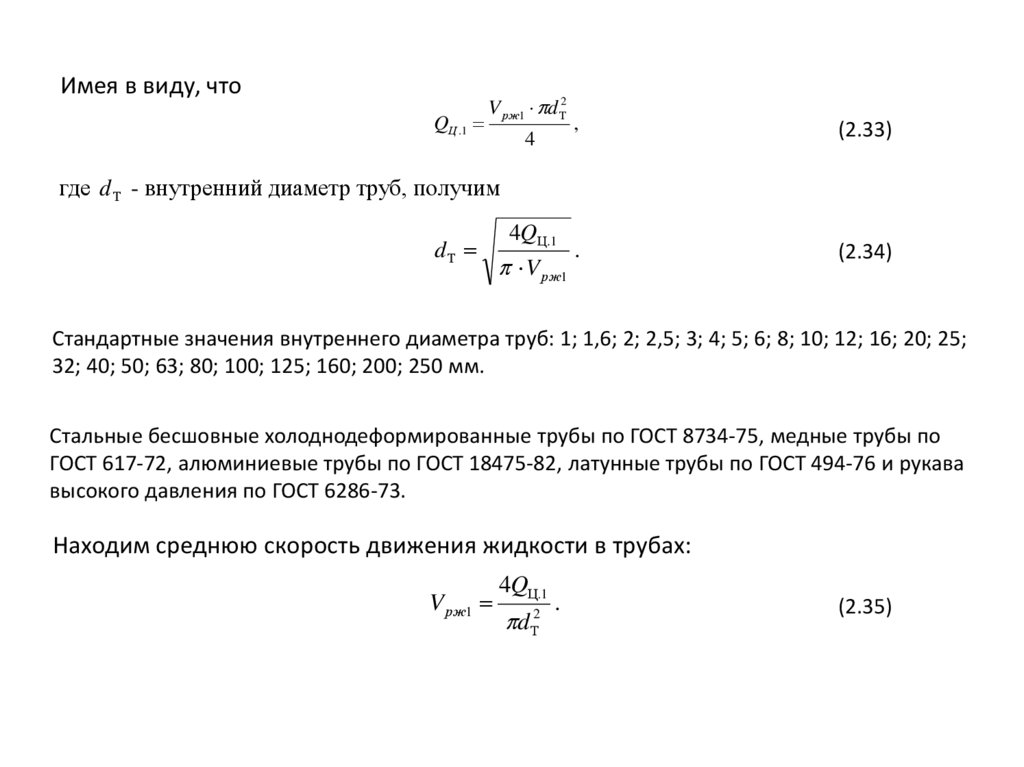

Имея в виду, чтоQЦ .1

V рж1 d Т2

4

,

(2.33)

.

(2.34)

где d Т - внутренний диаметр труб, получим

dТ

4QЦ.1

V рж1

Стандартные значения внутреннего диаметра труб: 1; 1,6; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25;

32; 40; 50; 63; 80; 100; 125; 160; 200; 250 мм.

Стальные бесшовные холоднодеформированные трубы по ГОСТ 8734-75, медные трубы по

ГОСТ 617-72, алюминиевые трубы по ГОСТ 18475-82, латунные трубы по ГОСТ 494-76 и рукава

высокого давления по ГОСТ 6286-73.

Находим среднюю скорость движения жидкости в трубах:

V рж1

4QЦ.1

d Т2

.

(2.35)

62.

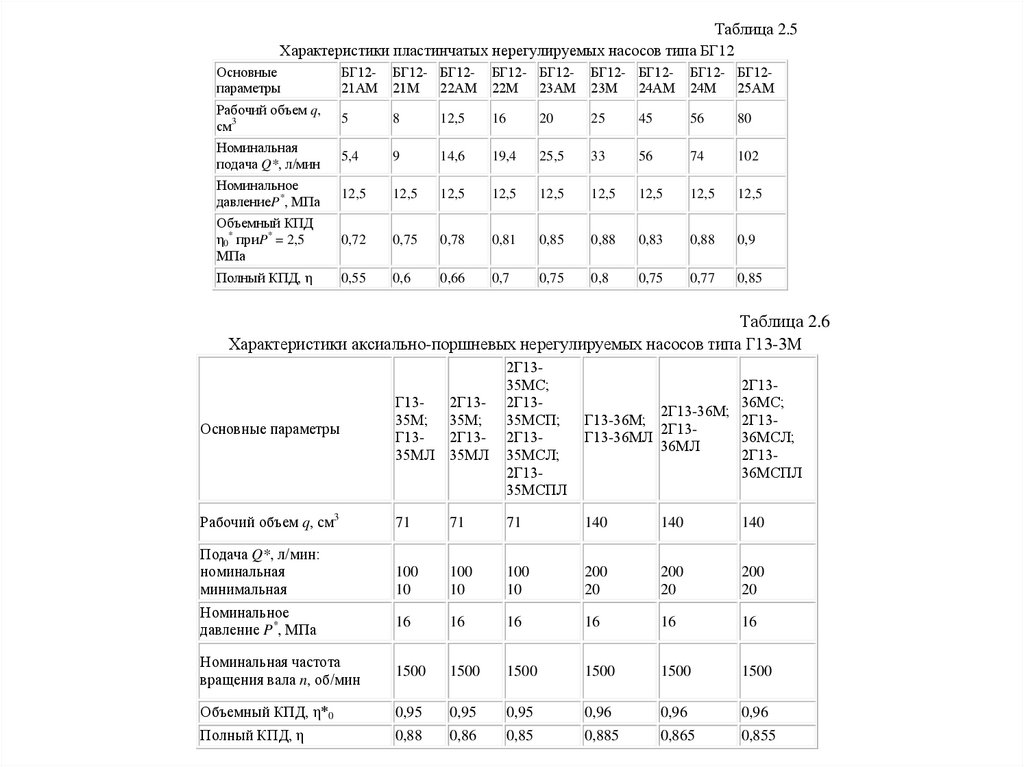

Таблица 2.5Характеристики пластинчатых нерегулируемых насосов типа БГ12

Основные

параметры

БГ1221АМ

БГ12- БГ1221М 22АМ

БГ12- БГ1222М 23АМ

БГ12- БГ1223М 24АМ

БГ12- БГ1224М 25АМ

Рабочий объем q,

см3

5

8

12,5

16

20

25

45

56

80

Номинальная

подача Q*, л/мин

5,4

9

14,6

19,4

25,5

33

56

74

102

Номинальное

давлениеP*, МПа

12,5

12,5

12,5

12,5

12,5

12,5

12,5

12,5

12,5

Объемный КПД

η0* приP* = 2,5

МПа

0,72

0,75

0,78

0,81

0,85

0,88

0,83

0,88

0,9

Полный КПД, η

0,55

0,6

0,66

0,7

0,75

0,8

0,75

0,77

0,85

Таблица 2.6

Характеристики аксиально-поршневых нерегулируемых насосов типа Г13-3М

Основные параметры

Г1335М;

Г1335МЛ

2Г1335М;

2Г1335МЛ

2Г1335МС;

2Г1335МСП;

2Г1335МСЛ;

2Г1335МСПЛ

Рабочий объем q, см3

71

71

71

140

140

140

Подача Q*, л/мин:

номинальная

минимальная

100

10

100

10

100

10

200

20

200

20

200

20

Номинальное

давление P*, МПа

16

16

16

16

16

16

Номинальная частота

вращения вала n, об/мин

1500

1500

1500

1500

1500

1500

Объемный КПД, η*0

0,95

0,95

0,95

0,96

0,96

0,96

Полный КПД, η

0,88

0,86

0,85

0,885

0,865

0,855

2Г1336МС;

2Г13-36М;

Г13-36М;

2Г132Г13Г13-36МЛ

36МСЛ;

36МЛ

2Г1336МСПЛ

63.

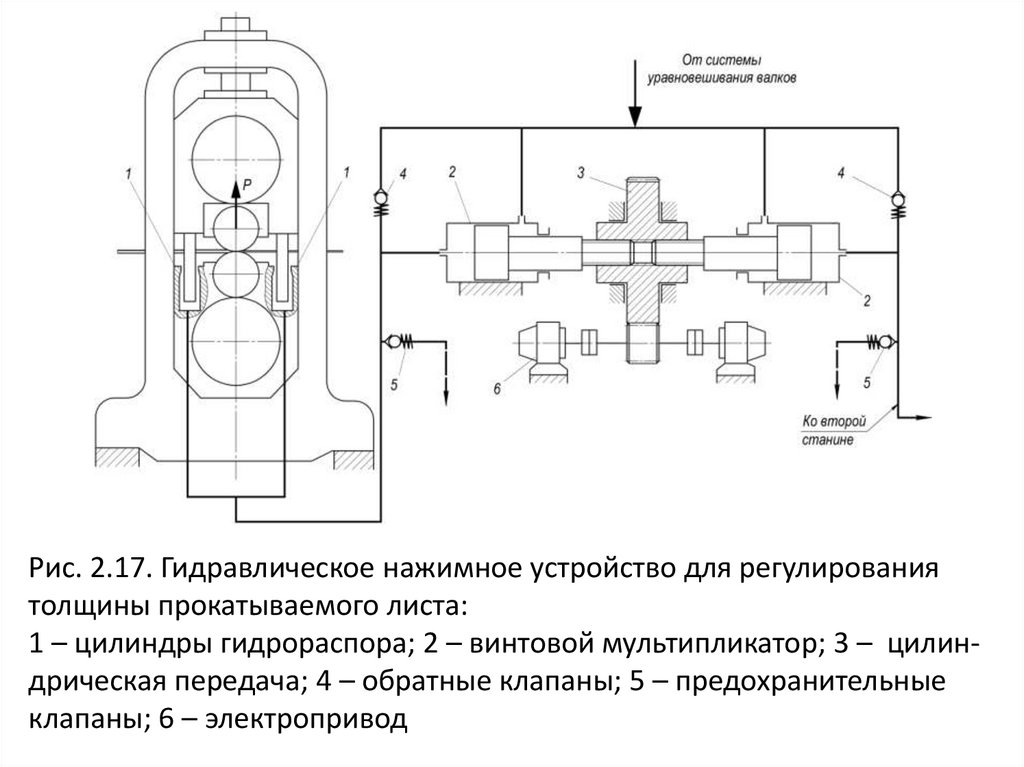

Рис. 2.17. Гидравлическое нажимное устройство для регулированиятолщины прокатываемого листа:

1 – цилиндры гидрораспора; 2 – винтовой мультипликатор; 3 – цилиндрическая передача; 4 – обратные клапаны; 5 – предохранительные

клапаны; 6 – электропривод

64.

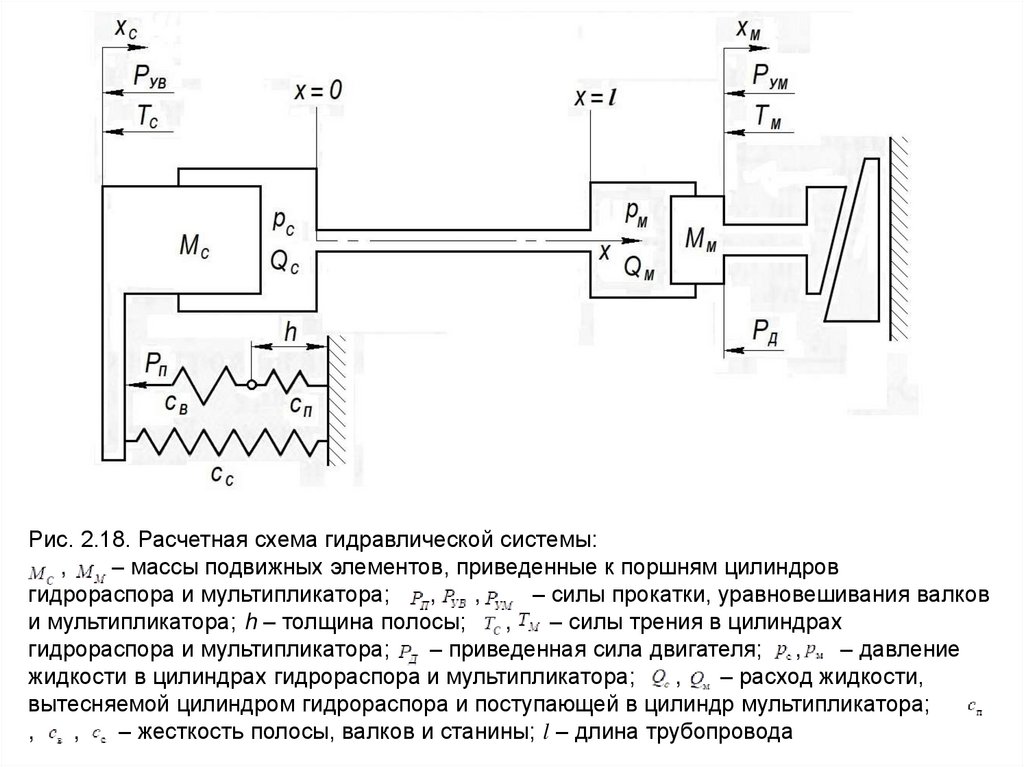

Рис. 2.18. Расчетная схема гидравлической системы:,

– массы подвижных элементов, приведенные к поршням цилиндров

гидрораспора и мультипликатора;

,

,

– силы прокатки, уравновешивания валков

и мультипликатора; h – толщина полосы;

,

– силы трения в цилиндрах

гидрораспора и мультипликатора;

– приведенная сила двигателя; ,

– давление

жидкости в цилиндрах гидрораспора и мультипликатора;

,

– расход жидкости,

вытесняемой цилиндром гидрораспора и поступающей в цилиндр мультипликатора;

,

,

– жесткость полосы, валков и станины; l – длина трубопровода

65.

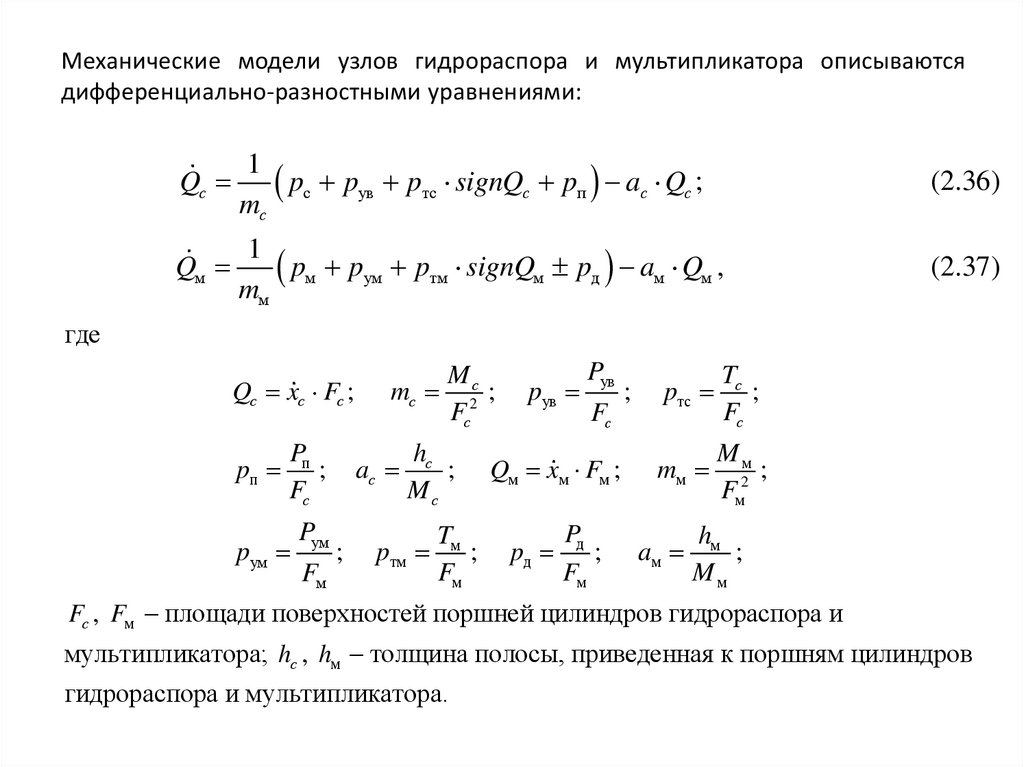

Механические модели узлов гидрораспора и мультипликатора описываютсядифференциально-разностными уравнениями:

Qс

1

pс pув pтс signQс pп aс Qс ;

mс

(2.36)

Qм

1

pм pум pтм signQм pд aм Qм ,

mм

(2.37)

где

Qс xс Fс ;

pп

Pп

;

Fс

pум

Pум

Fм

M

mс 2с ;

Fс

aс

;

hс

;

Mс

pтм

Tм

;

Fм

pув

Pув

Fс

Qм xм Fм ;

pд

Pд

;

Fм

;

pтс

Tс

;

Fс

mм

Mм

;

Fм2

aм

hм

;

Mм

Fс , Fм – площади поверхностей поршней цилиндров гидрораспора и

мультипликатора; hс , hм – толщина полосы, приведенная к поршням цилиндров

гидрораспора и мультипликатора.

66.

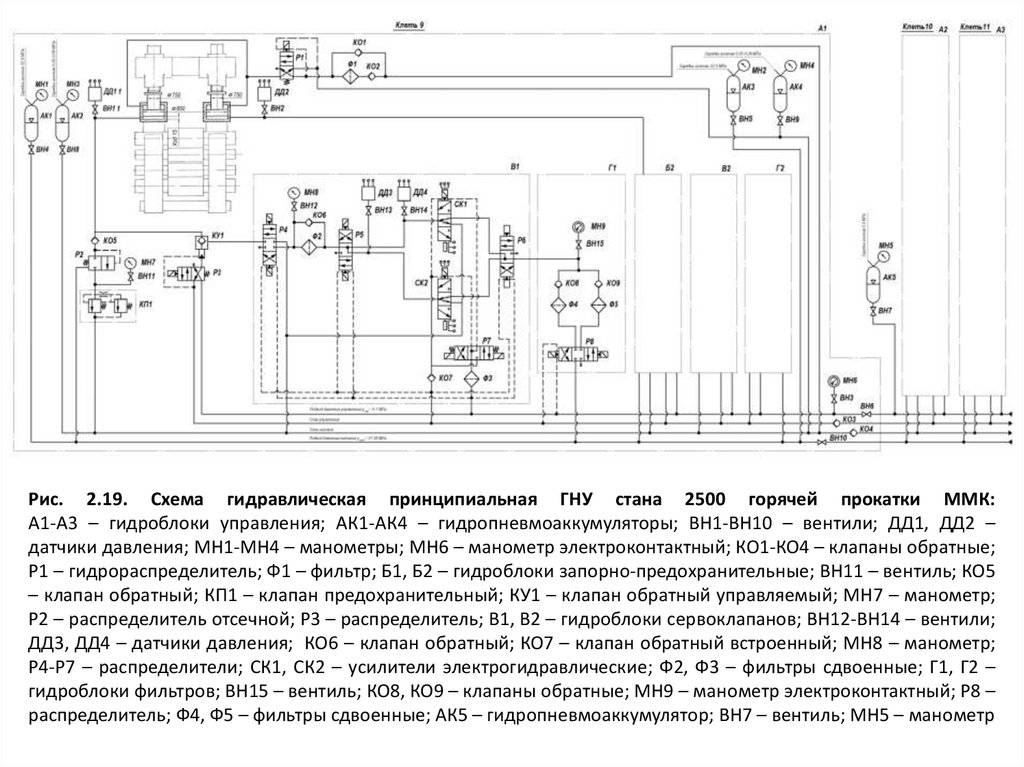

Рис. 2.19. Схема гидравлическая принципиальная ГНУ стана 2500 горячей прокатки ММК:А1-А3 – гидроблоки управления; АК1-АК4 – гидропневмоаккумуляторы; ВН1-ВН10 – вентили; ДД1, ДД2 –

датчики давления; МН1-МН4 – манометры; МН6 – манометр электроконтактный; КО1-КО4 – клапаны обратные;

Р1 – гидрораспределитель; Ф1 – фильтр; Б1, Б2 – гидроблоки запорно-предохранительные; ВН11 – вентиль; КО5

– клапан обратный; КП1 – клапан предохранительный; КУ1 – клапан обратный управляемый; МН7 – манометр;

Р2 – распределитель отсечной; Р3 – распределитель; В1, В2 – гидроблоки сервоклапанов; ВН12-ВН14 – вентили;

ДД3, ДД4 – датчики давления; КО6 – клапан обратный; КО7 – клапан обратный встроенный; МН8 – манометр;

Р4-Р7 – распределители; СК1, СК2 – усилители электрогидравлические; Ф2, Ф3 – фильтры сдвоенные; Г1, Г2 –

гидроблоки фильтров; ВН15 – вентиль; КО8, КО9 – клапаны обратные; МН9 – манометр электроконтактный; Р8 –

распределитель; Ф4, Ф5 – фильтры сдвоенные; АК5 – гидропневмоаккумулятор; ВН7 – вентиль; МН5 – манометр

67.

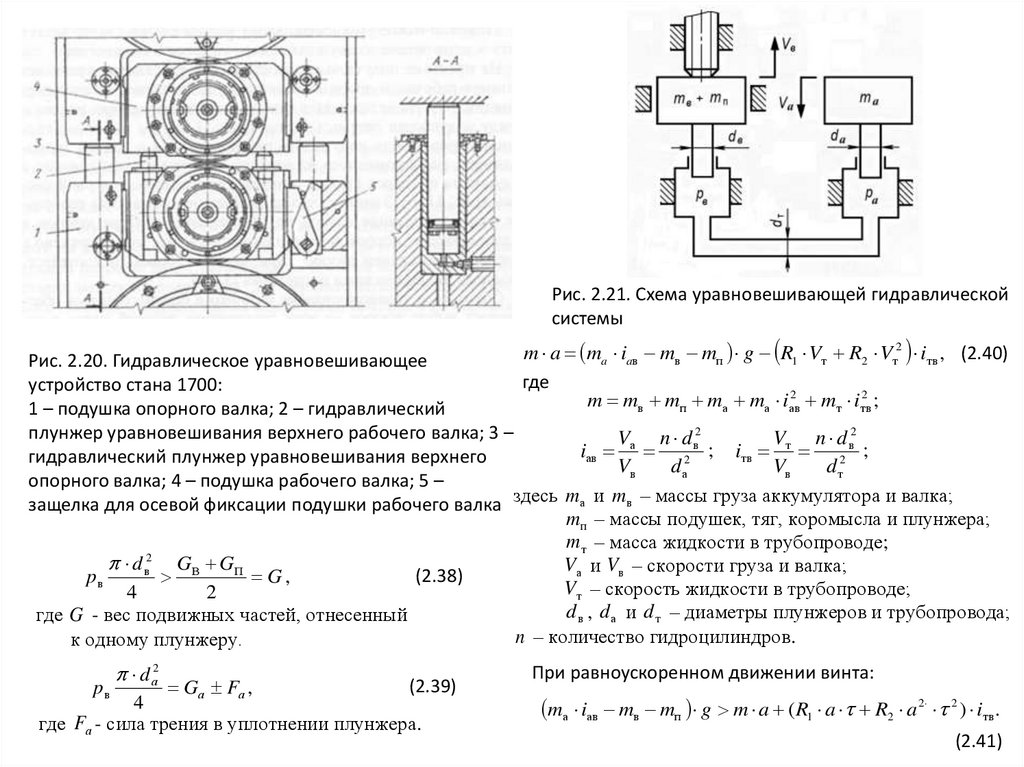

Рис. 2.21. Схема уравновешивающей гидравлическойсистемы

m a ma iaв mв mп g R1 Vт R2 Vт2 iтв , (2.40)

Рис. 2.20. Гидравлическое уравновешивающее

где

устройство стана 1700:

m mв mп mа mа iав2 mт iтв2 ;

1 – подушка опорного валка; 2 – гидравлический

плунжер уравновешивания верхнего рабочего валка; 3 –

Vа n d в2

Vт n d в2

iав 2 ; iтв 2 ;

гидравлический плунжер уравновешивания верхнего

Vв

dа

Vв

dт

опорного валка; 4 – подушка рабочего валка; 5 –

защелка для осевой фиксации подушки рабочего валка здесь mа и mв – массы груза аккумулятора и валка;

mп – массы подушек, тяг, коромысла и плунжера;

m т – масса жидкости в трубопроводе;

2

d в GВ GП

Vа и Vв – скорости груза и валка;

(2.38)

pв

G,

Vт – скорость жидкости в трубопроводе;

4

2

d в , d а и d т – диаметры плунжеров и трубопровода;

где G - вес подвижных частей, отнесенный

n – количество гидроцилиндров.

к одному плунжеру.

pв

d а2

Gа Fа ,

(2.39)

4

где Fа - сила трения в уплотнении плунжера.

При равноускоренном движении винта:

mа iав mв mп g m a ( R1 a R2 a 2 2 ) iтв .

(2.41)

68.

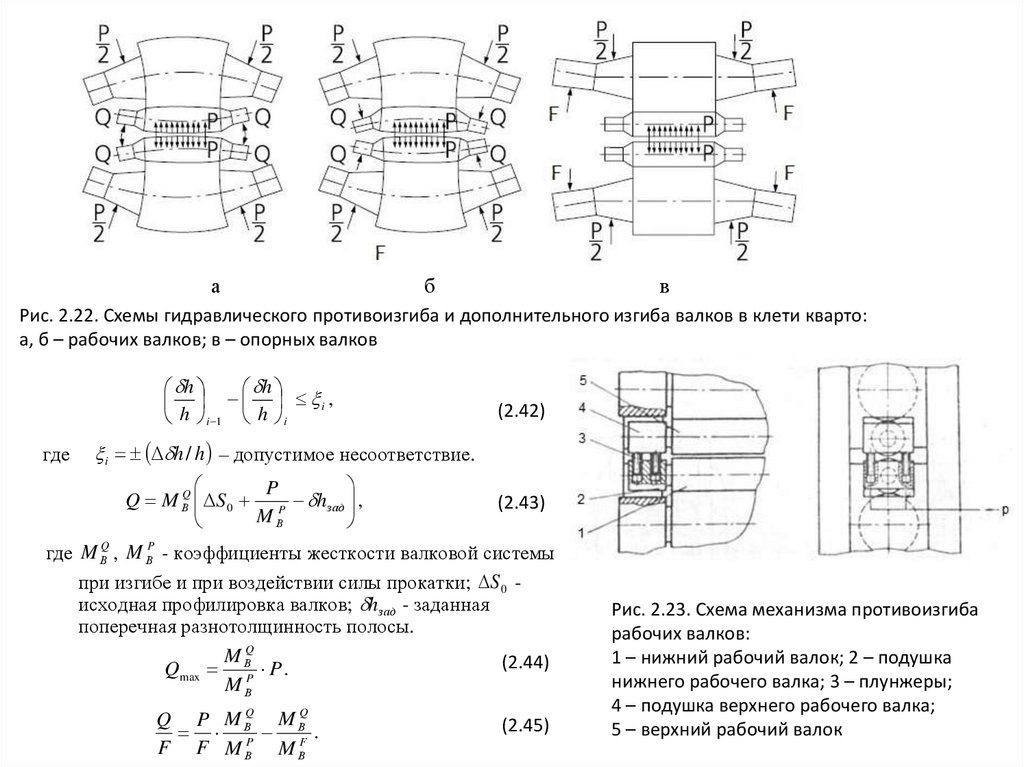

аб

в

Рис. 2.22. Схемы гидравлического противоизгиба и дополнительного изгиба валков в клети кварто:

а, б – рабочих валков; в – опорных валков

h

h

i ,

h i 1 h i

где

(2.42)

i h / h – допустимое несоответствие.

P

Q M ВQ S 0 P hзад ,

MВ

(2.43)

где M ВQ , M ВP - коэффициенты жесткости валковой системы

при изгибе и при воздействии силы прокатки; S 0 исходная профилировка валков; hзад - заданная

поперечная разнотолщинность полосы.

M ВQ

(2.44)

Qmax P P .

MВ

Q P M ВQ M ВQ

.

F F M ВP M ВF

(2.45)

Рис. 2.23. Схема механизма противоизгиба

рабочих валков:

1 – нижний рабочий валок; 2 – подушка

нижнего рабочего валка; 3 – плунжеры;

4 – подушка верхнего рабочего валка;

5 – верхний рабочий валок

69.

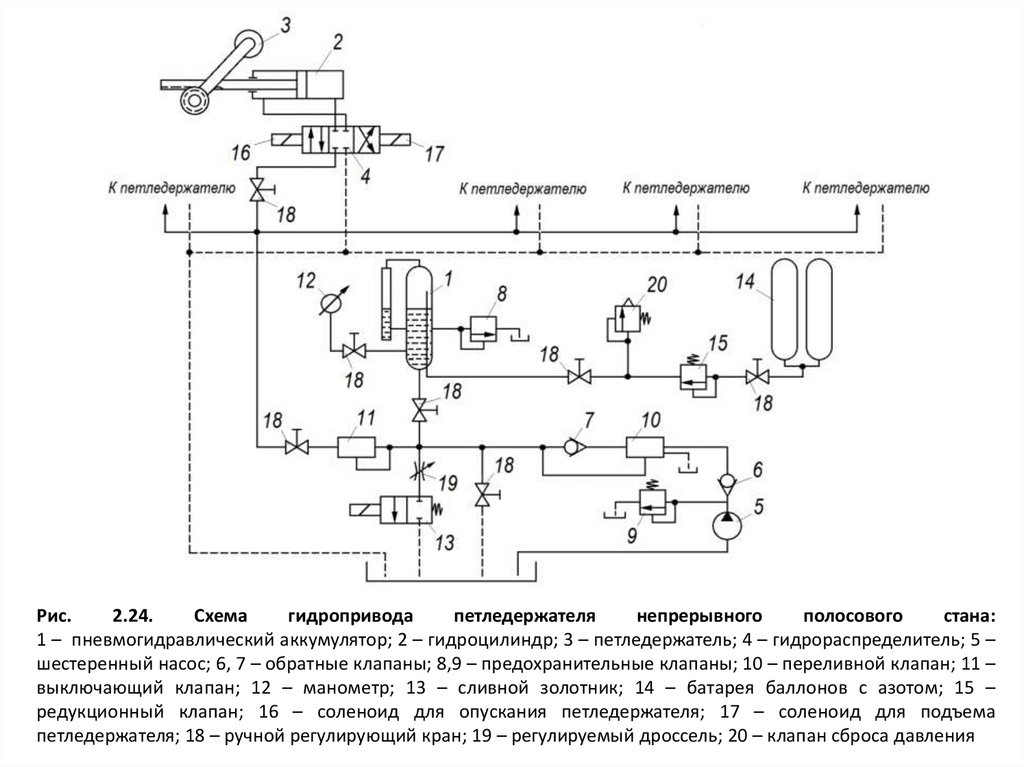

Рис.2.24.

Схема

гидропривода

петледержателя

непрерывного

полосового

стана:

1 – пневмогидравлический аккумулятор; 2 – гидроцилиндр; 3 – петледержатель; 4 – гидрораспределитель; 5 –

шестеренный насос; 6, 7 – обратные клапаны; 8,9 – предохранительные клапаны; 10 – переливной клапан; 11 –

выключающий клапан; 12 – манометр; 13 – сливной золотник; 14 – батарея баллонов с азотом; 15 –

редукционный клапан; 16 – соленоид для опускания петледержателя; 17 – соленоид для подъема

петледержателя; 18 – ручной регулирующий кран; 19 – регулируемый дроссель; 20 – клапан сброса давления

70.

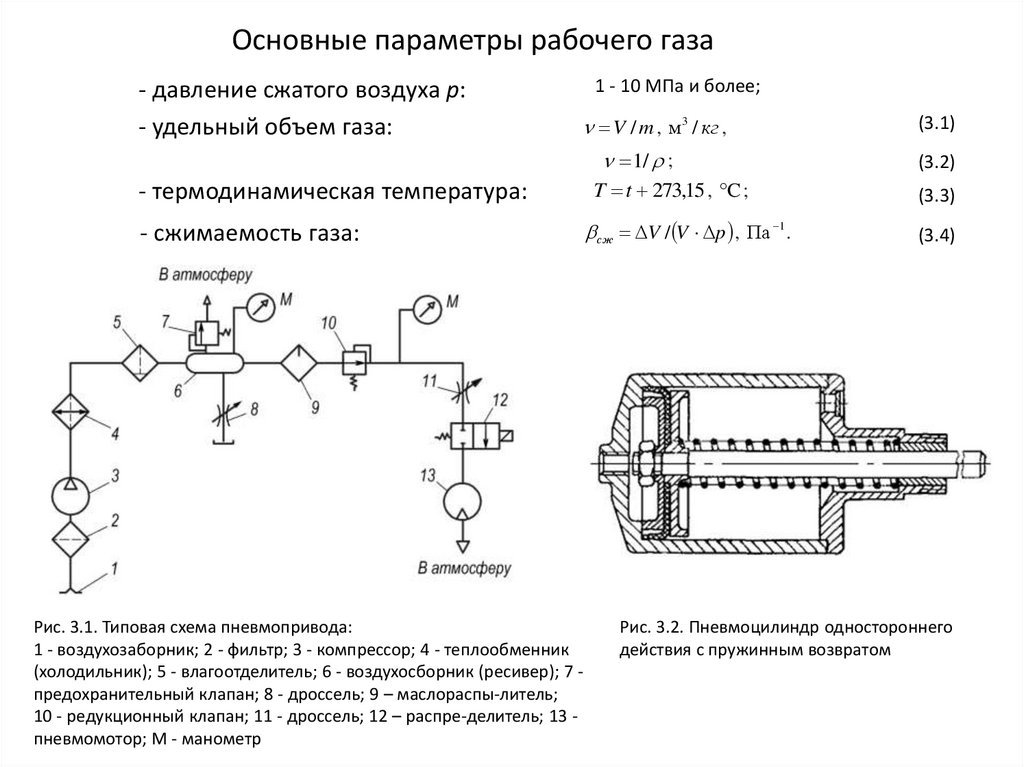

Основные параметры рабочего газа- давление сжатого воздуха p:

- удельный объем газа:

1 - 10 МПа и более;

V / m , м 3 / кг ,

1/ ;

- термодинамическая температура:

- cжимаемость газа:

Рис. 3.1. Типовая схема пневмопривода:

1 - воздухозаборник; 2 - фильтр; 3 - компрессор; 4 - теплообменник

(холодильник); 5 - влагоотделитель; 6 - воздухосборник (ресивер); 7 предохранительный клапан; 8 - дроссель; 9 – маслораспы-литель;

10 - редукционный клапан; 11 - дроссель; 12 – распре-делитель; 13 пневмомотор; М - манометр

T t 273,15 , C ;

сж V / V p , Па 1 .

(3.1)

(3.2)

(3.3)

(3.4)

Рис. 3.2. Пневмоцилиндр одностороннего

действия с пружинным возвратом

71.

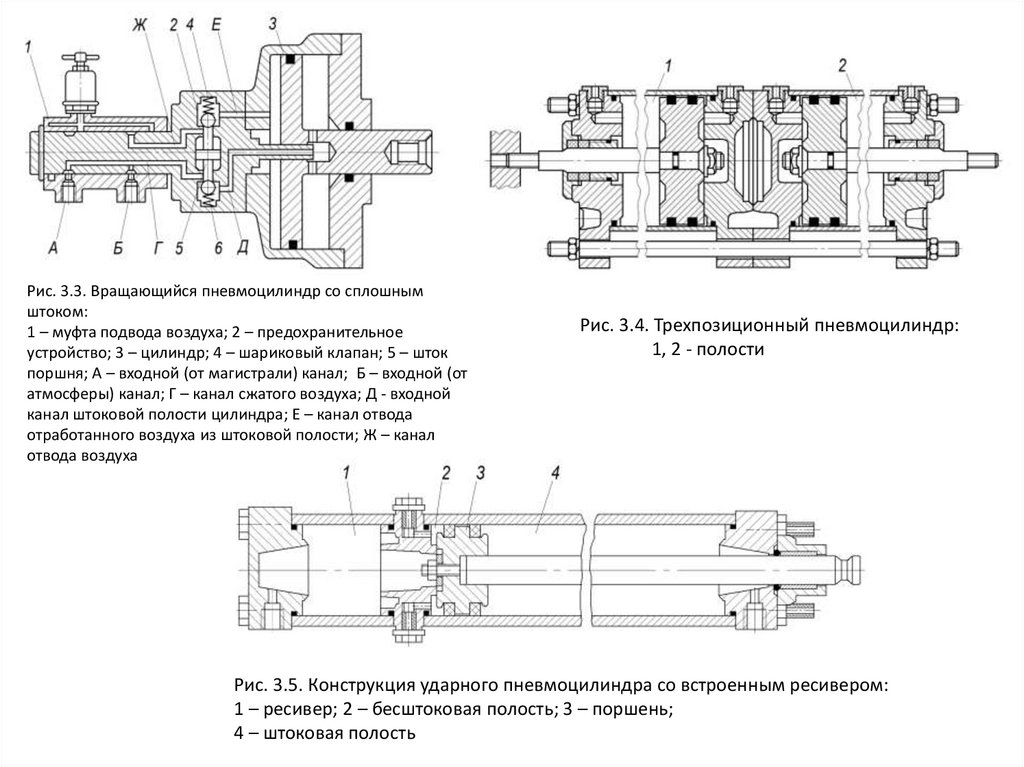

Рис. 3.3. Вращающийся пневмоцилиндр со сплошнымштоком:

1 – муфта подвода воздуха; 2 – предохранительное

устройство; 3 – цилиндр; 4 – шариковый клапан; 5 – шток

поршня; А – входной (от магистрали) канал; Б – входной (от

атмосферы) канал; Г – канал сжатого воздуха; Д - входной

канал штоковой полости цилиндра; Е – канал отвода

отработанного воздуха из штоковой полости; Ж – канал

отвода воздуха

Рис. 3.4. Трехпозиционный пневмоцилиндр:

1, 2 - полости

Рис. 3.5. Конструкция ударного пневмоцилиндра со встроенным ресивером:

1 – ресивер; 2 – бесштоковая полость; 3 – поршень;

4 – штоковая полость

72.

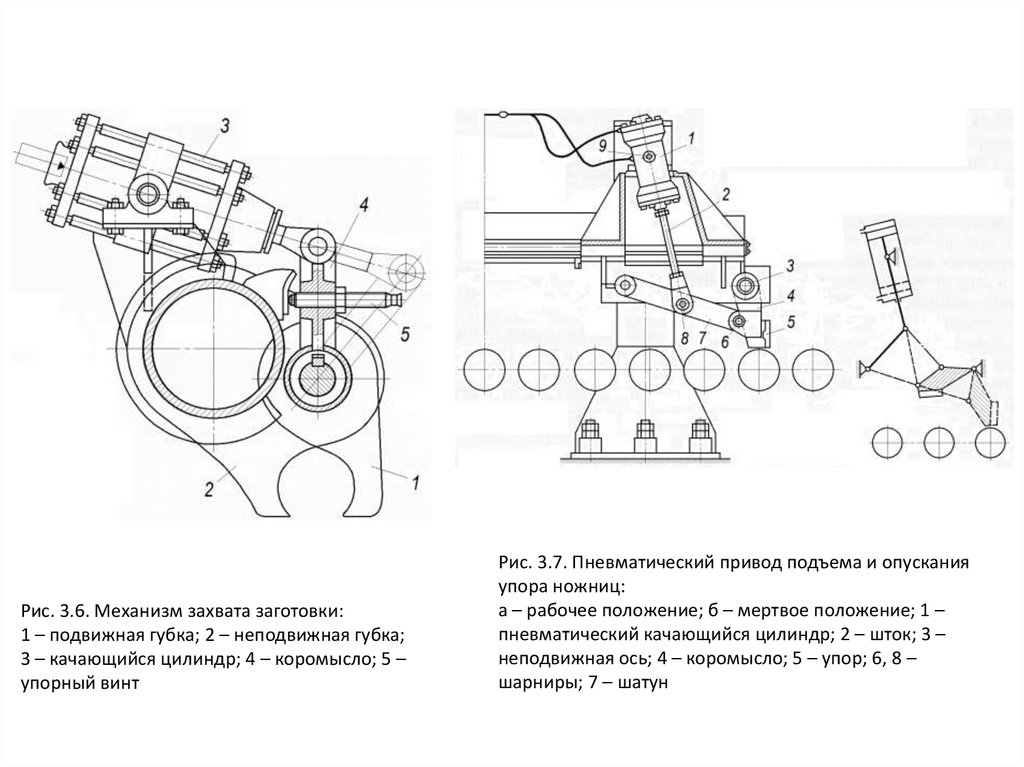

Рис. 3.6. Механизм захвата заготовки:1 – подвижная губка; 2 – неподвижная губка;

3 – качающийся цилиндр; 4 – коромысло; 5 –

упорный винт

Рис. 3.7. Пневматический привод подъема и опускания

упора ножниц:

а – рабочее положение; б – мертвое положение; 1 –

пневматический качающийся цилиндр; 2 – шток; 3 –

неподвижная ось; 4 – коромысло; 5 – упор; 6, 8 –

шарниры; 7 – шатун

73.

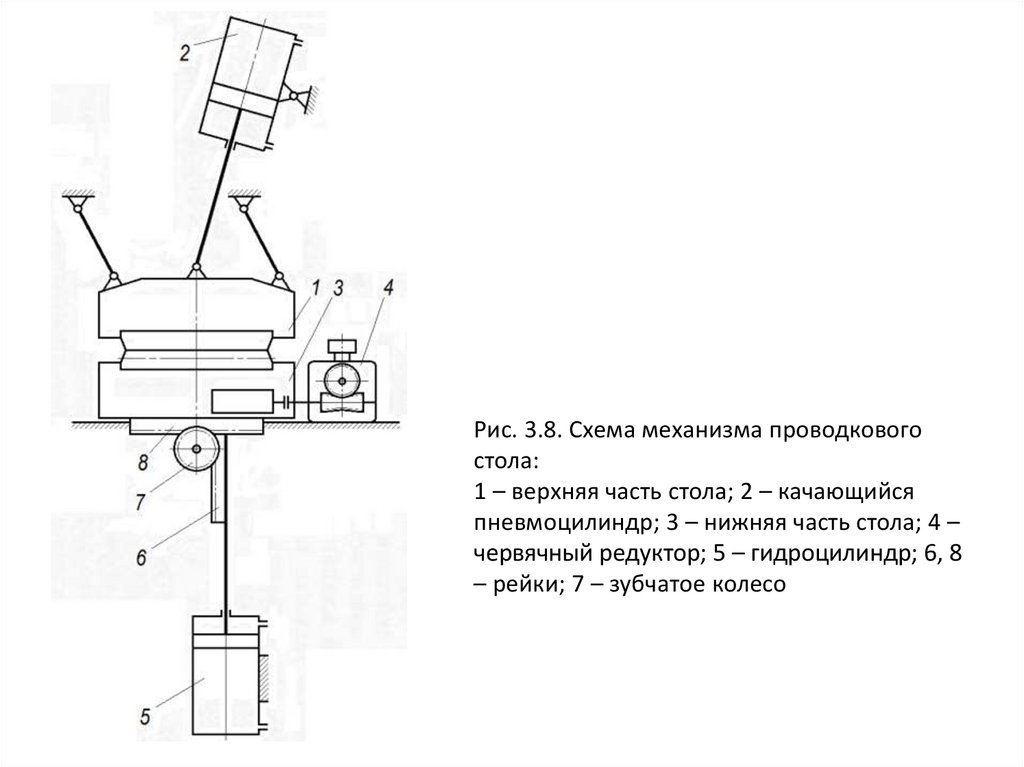

Рис. 3.8. Схема механизма проводковогостола:

1 – верхняя часть стола; 2 – качающийся

пневмоцилиндр; 3 – нижняя часть стола; 4 –

червячный редуктор; 5 – гидроцилиндр; 6, 8

– рейки; 7 – зубчатое колесо

74.

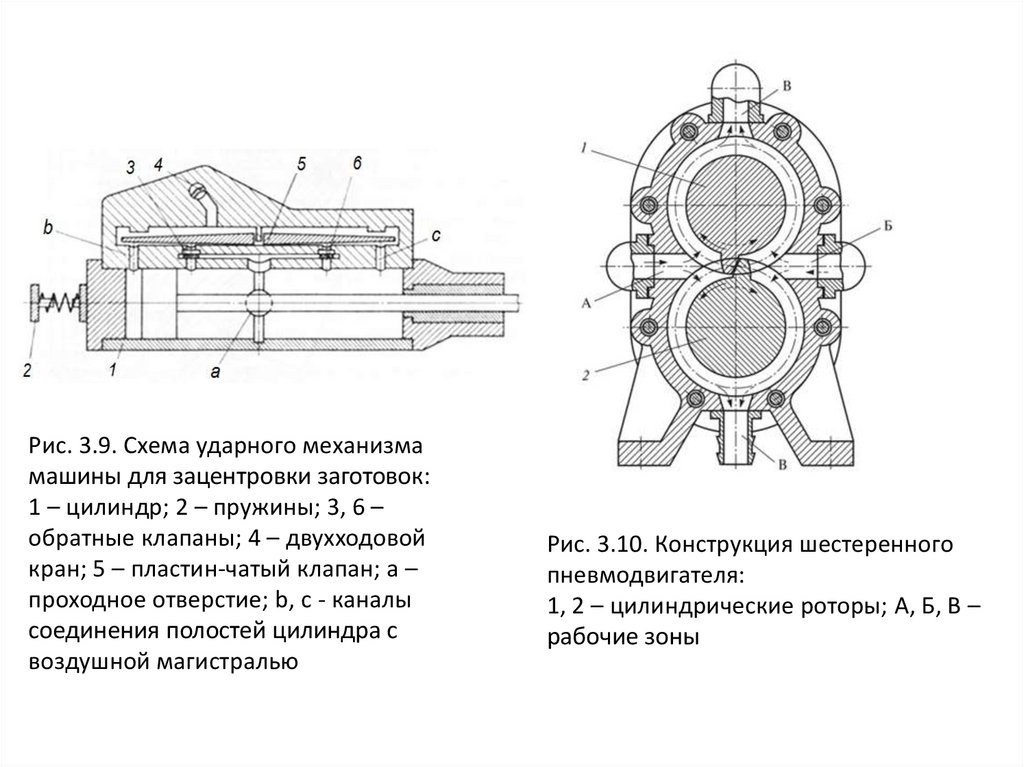

Рис. 3.9. Схема ударного механизмамашины для зацентровки заготовок:

1 – цилиндр; 2 – пружины; 3, 6 –

обратные клапаны; 4 – двухходовой

кран; 5 – пластин-чатый клапан; а –

проходное отверстие; b, c - каналы

соединения полостей цилиндра с

воздушной магистралью

Рис. 3.10. Конструкция шестеренного

пневмодвигателя:

1, 2 – цилиндрические роторы; А, Б, В –

рабочие зоны

75.

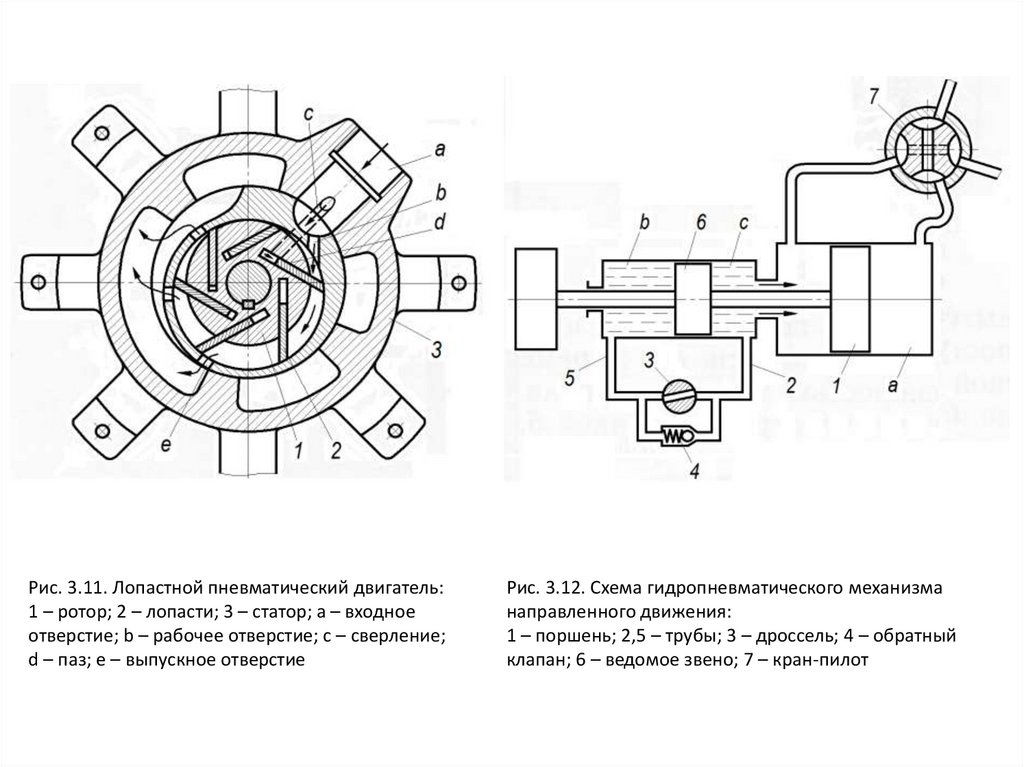

Рис. 3.11. Лопастной пневматический двигатель:1 – ротор; 2 – лопасти; 3 – статор; а – входное

отверстие; b – рабочее отверстие; с – сверление;

d – паз; е – выпускное отверстие

Рис. 3.12. Схема гидропневматического механизма

направленного движения:

1 – поршень; 2,5 – трубы; 3 – дроссель; 4 – обратный

клапан; 6 – ведомое звено; 7 – кран-пилот

76.

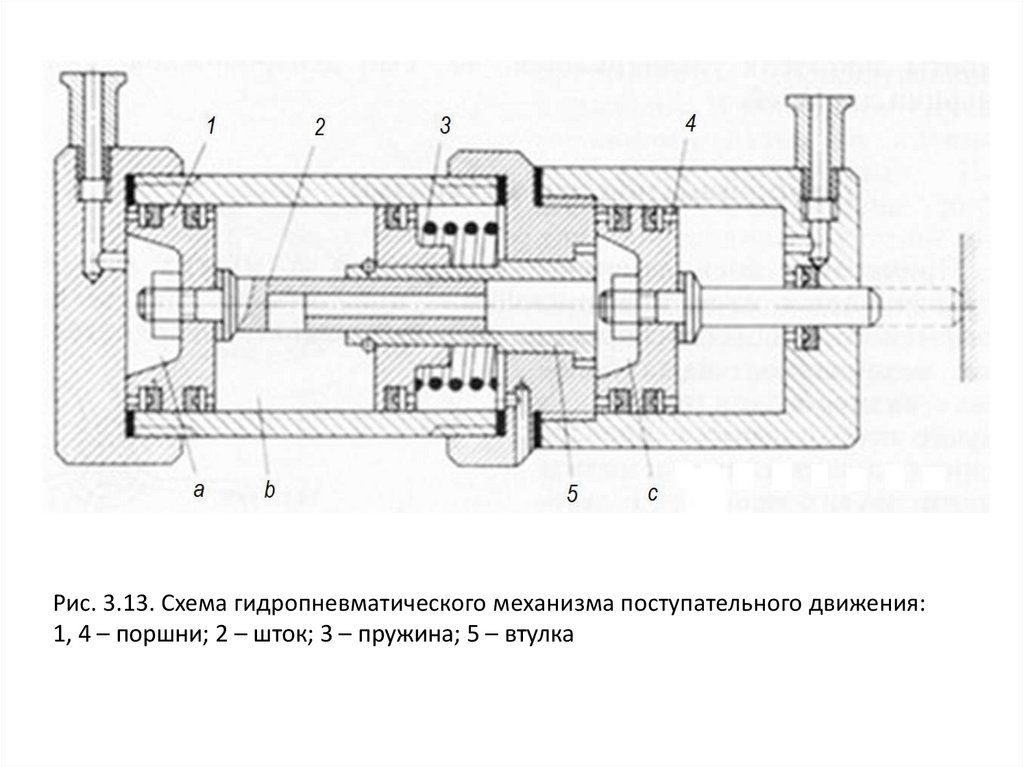

Рис. 3.13. Схема гидропневматического механизма поступательного движения:1, 4 – поршни; 2 – шток; 3 – пружина; 5 – втулка

77.

аб

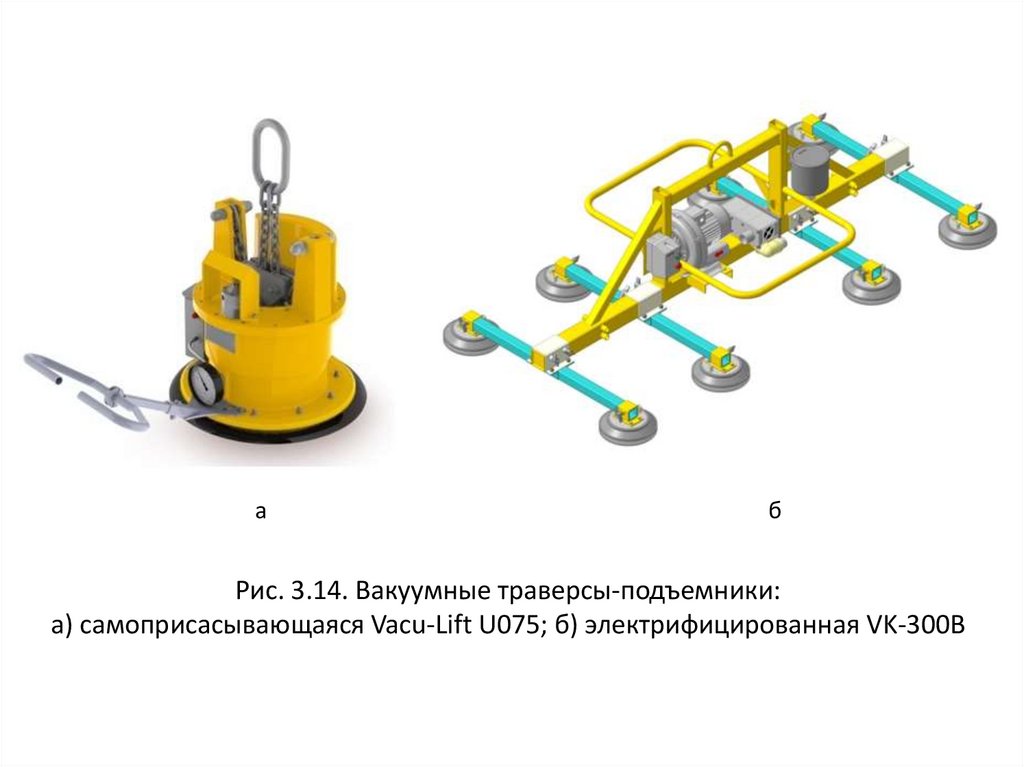

Рис. 3.14. Вакуумные траверсы-подъемники:

а) самоприсасывающаяся Vacu-Lift U075; б) электрифицированная VK-300В

78.

аб

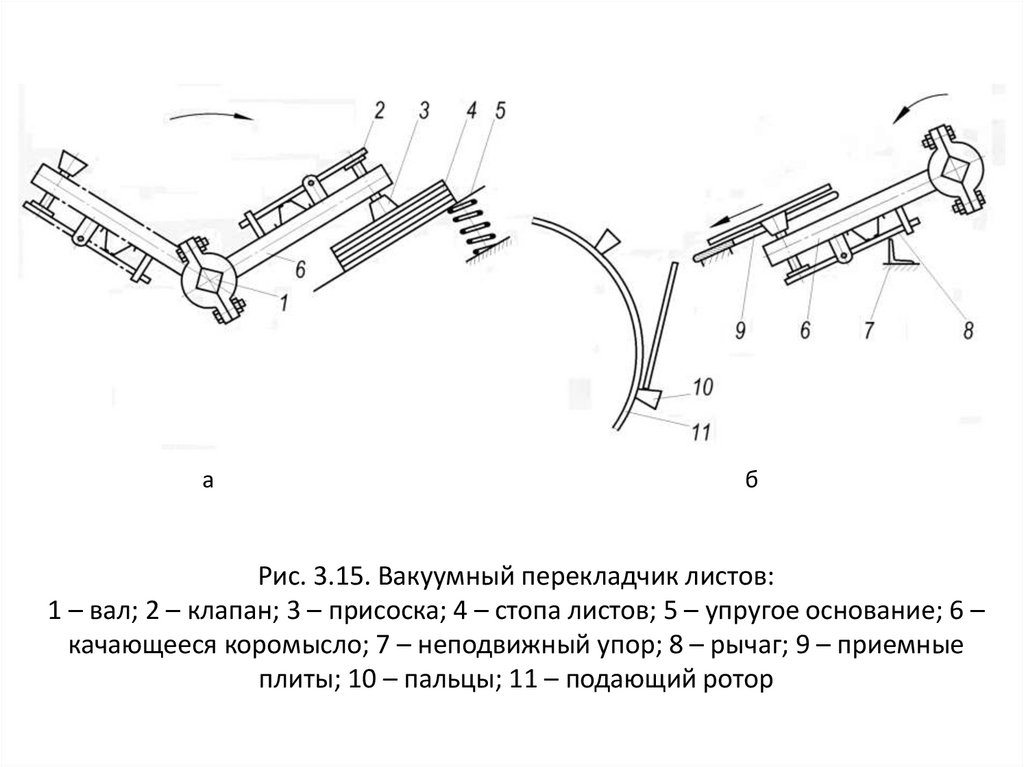

Рис. 3.15. Вакуумный перекладчик листов:

1 – вал; 2 – клапан; 3 – присоска; 4 – стопа листов; 5 – упругое основание; 6 –

качающееся коромысло; 7 – неподвижный упор; 8 – рычаг; 9 – приемные

плиты; 10 – пальцы; 11 – подающий ротор

79.

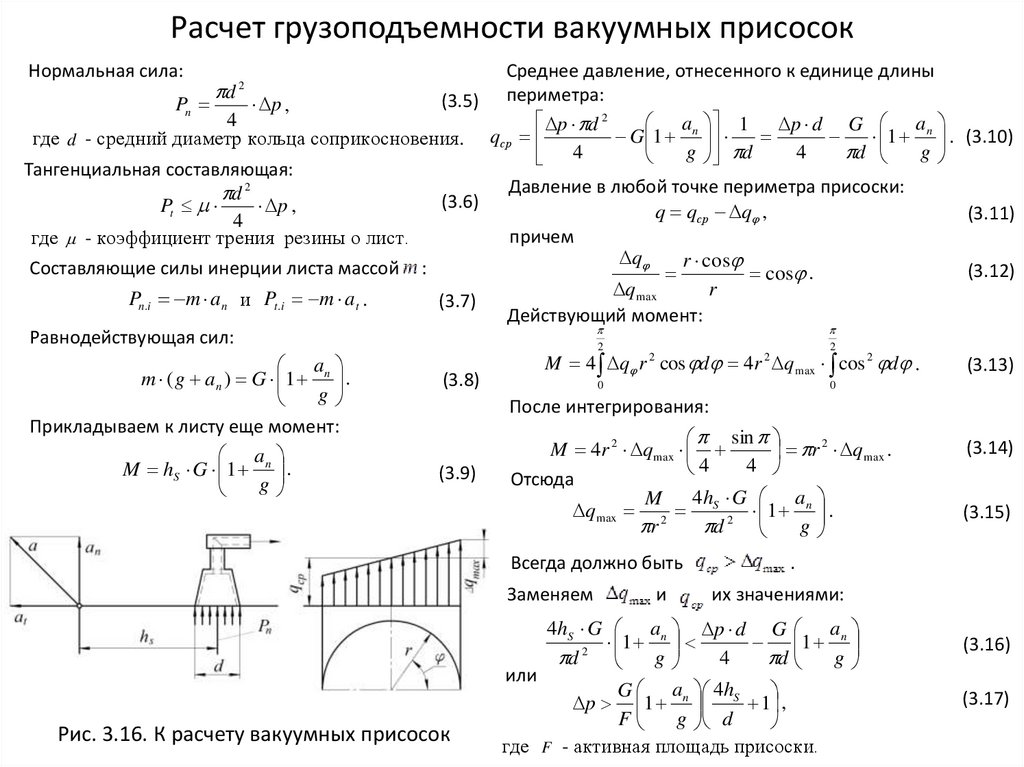

Расчет грузоподъемности вакуумных присосокНормальная сила:

Среднее давление, отнесенного к единице длины

d

(3.5) периметра:

Pn

p ,

4

p d 2

a 1

p d G a n

G 1 n

1 . (3.10)

где d - средний диаметр кольца соприкосновения. qср

4

g

d

4

d

g

Тангенциальная составляющая:

Давление в любой точке периметра присоски:

d 2

(3.6)

Pt

p ,

q qср q ,

(3.11)

4

причем

где - коэффициент трения резины о лист.

q

r cos

Составляющие силы инерции листа массой :

(3.12)

cos .

qmax

r

Pn.i m an и Pt .i m at .

(3.7)

Действующий момент:

Равнодействующая сил:

2

2

2

2

M 4 q r cos d 4r q max cos 2 d .

(3.13)

an

m ( g an ) G 1 .

(3.8)

0

0

g

После интегрирования:

Прикладываем к листу еще момент:

sin

2

2

(3.14)

M

4

r

q

r qmax .

max

an

4

4

M hS G 1 .

(3.9)

Отсюда

g

4h G a

M

qmax 2 S 2 1 n .

(3.15)

g

r

d

2

Всегда должно быть

Заменяем

Рис. 3.16. К расчету вакуумных присосок

и

.

их значениями:

4hS G an p d G an

1

1

g

4

d

g

d 2

или

G a 4h

p 1 n S 1 ,

F

g d

где F - активная площадь присоски.

(3.16)

(3.17)

80.

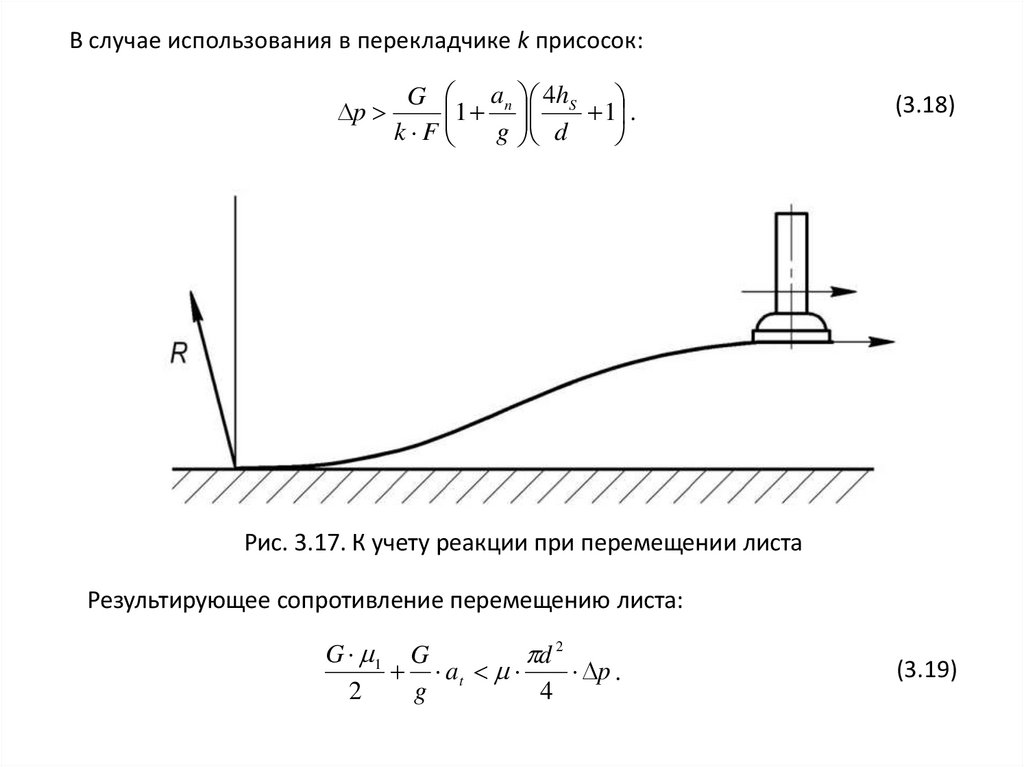

В случае использования в перекладчике k присосок:p

G an 4hS

1

1 .

k F

g d

(3.18)

Рис. 3.17. К учету реакции при перемещении листа

Результирующее сопротивление перемещению листа:

G 1 G

d 2

at

p .

2

g

4

(3.19)

81.

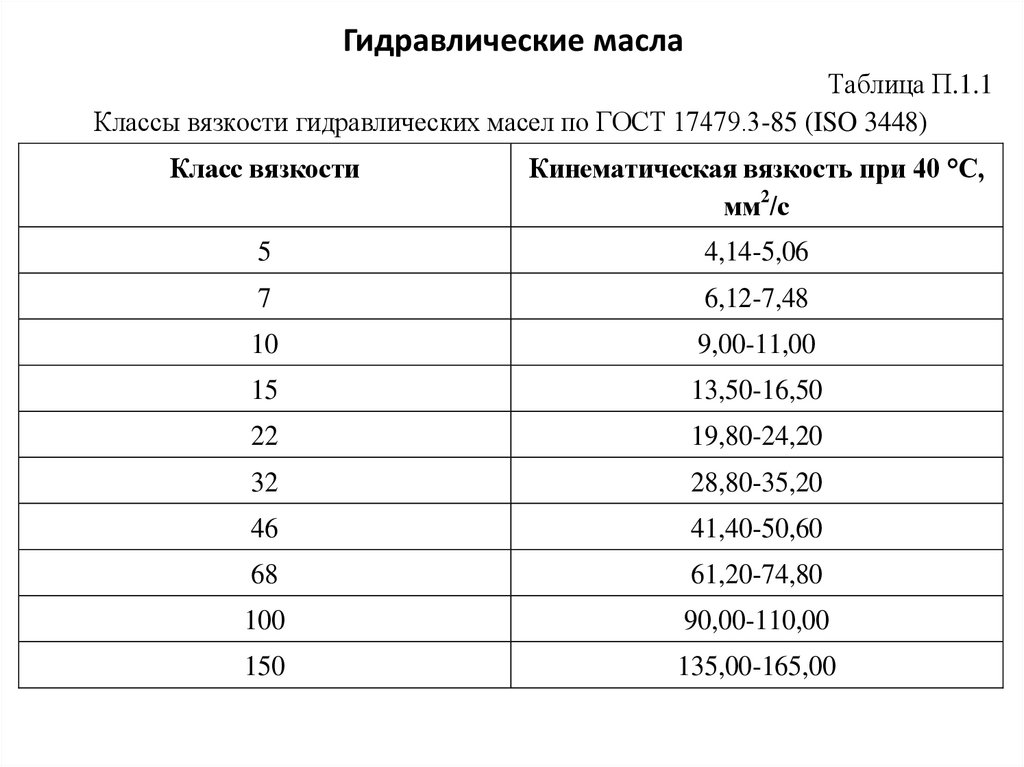

Гидравлические маслаТаблица П.1.1

Классы вязкости гидравлических масел по ГОСТ 17479.3-85 (ISO 3448)

Класс вязкости

Кинематическая вязкость при 40 °С,

мм2/с

5

4,14-5,06

7

6,12-7,48

10

9,00-11,00

15

13,50-16,50

22

19,80-24,20

32

28,80-35,20

46

41,40-50,60

68

61,20-74,80

100

90,00-110,00

150

135,00-165,00

82.

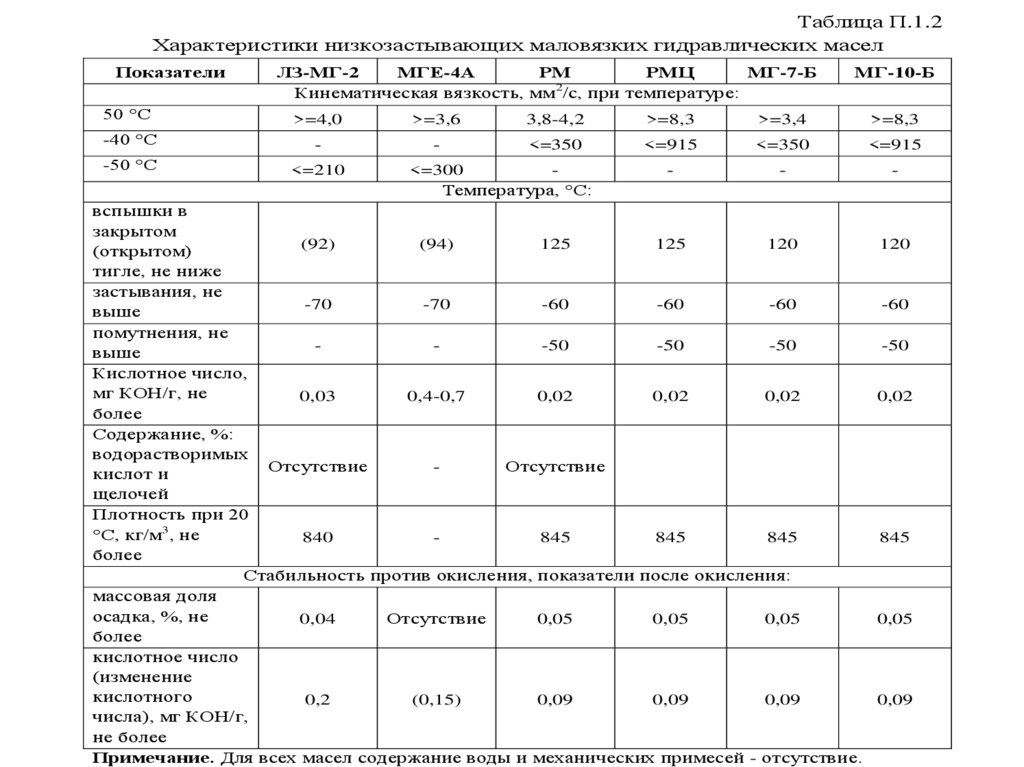

Таблица П.1.2Характеристики низкозастывающих маловязких гидравлических масел

Показатели

ЛЗ-МГ-2

МГЕ-4А

РМ

РМЦ

МГ-7-Б

2

Кинематическая вязкость, мм /с, при температуре:

МГ-10-Б

50 °С

>=4,0

>=3,6

3,8-4,2

>=8,3

>=3,4

>=8,3

-40 °С

-

-

<=350

<=915

<=350

<=915

-50 °С

<=210

-

-

-

<=300

Температура, °С:

вспышки в

закрытом

(92)

(94)

125

125

120

120

(открытом)

тигле, не ниже

застывания, не

-70

-70

-60

-60

-60

-60

выше

помутнения, не

-50

-50

-50

-50

выше

Кислотное число,

мг КОН/г, не

0,03

0,4-0,7

0,02

0,02

0,02

0,02

более

Содержание, %:

водорастворимых

Отсутствие

Отсутствие

кислот и

щелочей

Плотность при 20

°С, кг/м3, не

840

845

845

845

845

более

Стабильность против окисления, показатели после окисления:

массовая доля

осадка, %, не

0,04

Отсутствие

0,05

0,05

0,05

0,05

более

кислотное число

(изменение

кислотного

0,2

(0,15)

0,09

0,09

0,09

0,09

числа), мг КОН/г,

не более

Примечание. Для всех масел содержание воды и механических примесей - отсутствие.

83.

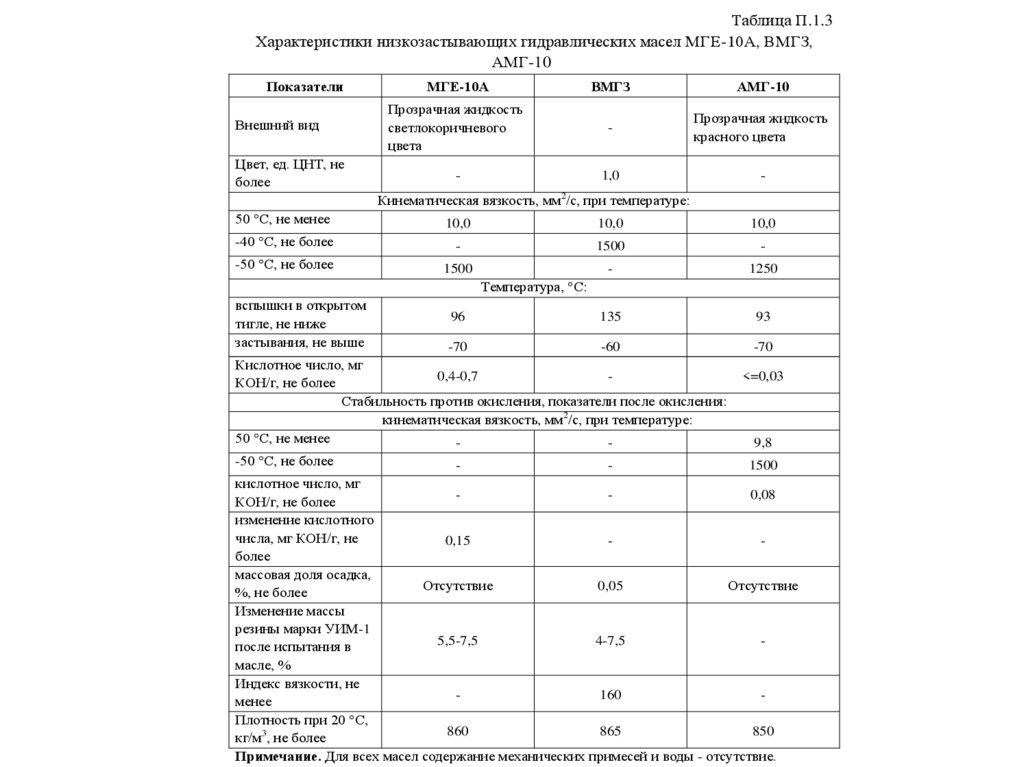

Таблица П.1.3Характеристики низкозастывающих гидравлических масел МГЕ-10А, ВМГЗ,

АМГ-10

Показатели

Внешний вид

Цвет, ед. ЦНТ, не

более

МГЕ-10А

ВМГЗ

АМГ-10

Прозрачная жидкость

светлокоричневого

цвета

-

Прозрачная жидкость

красного цвета

-

1,0

-

Кинематическая вязкость, мм2/с, при температуре:

50 °С, не менее

10,0

10,0

10,0

-40 °С, не более

-

1500

-

-50 °С, не более

1500

-

1250

96

135

93

-70

-60

-70

Температура, °С:

вспышки в открытом

тигле, не ниже

застывания, не выше

Кислотное число, мг

0,4-0,7

КОН/г, не более

Стабильность против окисления, показатели после окисления:

кинематическая вязкость, мм2/с, при температуре:

50 °С, не менее

-50 °С, не более

<=0,03

9,8

1500

кислотное число, мг

0,08

КОН/г, не более

изменение кислотного

числа, мг КОН/г, не

0,15

более

массовая доля осадка,

Отсутствие

0,05

Отсутствие

%, не более

Изменение массы

резины марки УИМ-1

5,5-7,5

4-7,5

после испытания в

масле, %

Индекс вязкости, не

160

менее

Плотность при 20 °С,

860

865

850

кг/м3, не более

Примечание. Для всех масел содержание механических примесей и воды - отсутствие.

84.

Таблица П.1.4Характеристики средневязких гидравлических масел

АУ из нефтей

беспарафиновых

малосерсернистых

Кинематическая вязкость кв. мм/с при температуре:

50 °C

Показатели

АУП

ГТ-50

ЭШ

-

-

11-15

l20

сернистых

40 °С

-40 °С, не более

Индекс вязкости,

не менее

Кислотное

число, мг КОН/г,

не более

Температура, °С:

вспышки в

открытом тигле,

не менее

застывания, не

выше

Массовая доля, %:

Водорастворимы

х кислот и

щелочей

серы, не более

Цвет, ед. ЦНТ,

не более

Плотность при

20 °С, кг/м3

16-22

16-22

16-22

1622

-

-

30000

14000

13000

-

-

-

-

-

-

-

-

135

0,07

0,07

0,05

0,451,0

3,5

0,1

163

165

165

145

165

160

-45

-45

-45

-45

-28

-50*

Отсутствие

2,5

0,3

2,5

1,0

2,5

-

Отсутствие

-

-

3,5

4,0

850

850

880

884-894

890

890

* Для умеренной, теплой, влажной и жаркой климатических зон допускается вырабатывать

масло ЭШ с температурой застывания не выше -45 °С.

Примечание. Для всех масел массовая доля воды и механических примесей - отсутствие.

85.

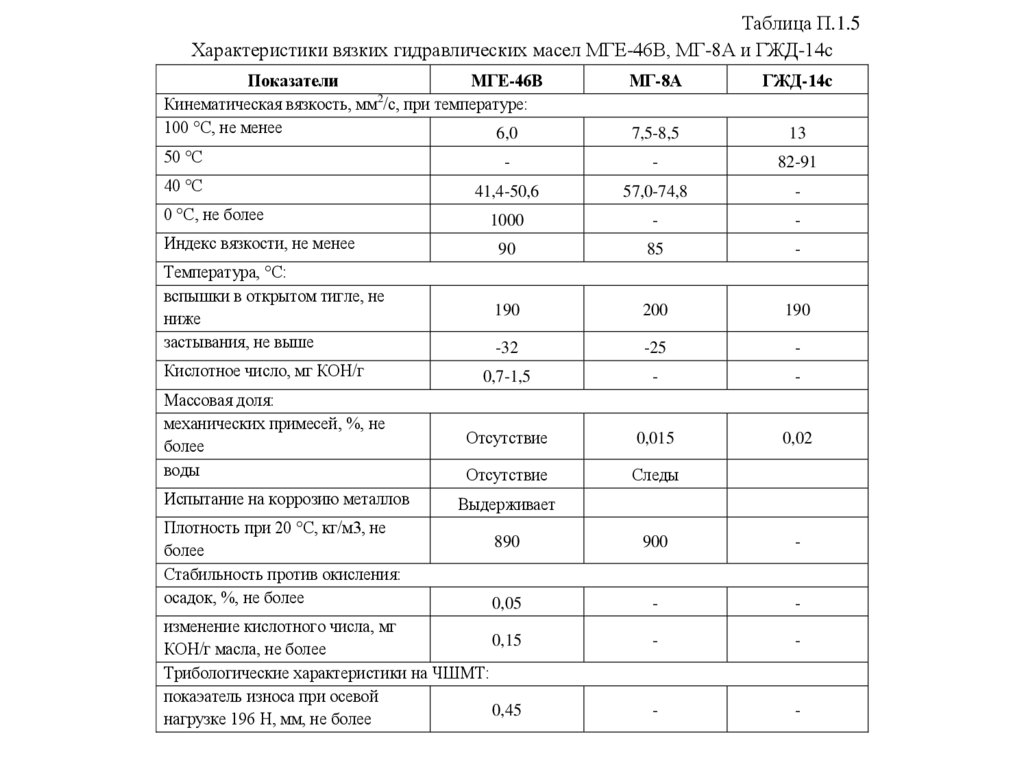

Таблица П.1.5Характеристики вязких гидравлических масел МГЕ-46В, МГ-8А и ГЖД-14с

Показатели

МГЕ-46В

2

Кинематическая вязкость, мм /с, при температуре:

100 °С, не менее

6,0

МГ-8А

ГЖД-14с

7,5-8,5

13

50 °С

-

-

82-91

40 °С

41,4-50,6

57,0-74,8

-

1000

-

-

Индекс вязкости, не менее

90

85

-

Температура, °С:

вспышки в открытом тигле, не

ниже

застывания, не выше

190

200

190

-32

-25

-

0,7-1,5

-

-

Отсутствие

0,015

0,02

Отсутствие

Следы

0 °С, не более

Кислотное число, мг КОН/г

Массовая доля:

механических примесей, %, не

более

воды

Испытание на коррозию металлов

Плотность при 20 °С, кг/м3, не

более

Стабильность против окисления:

осадок, %, не более

Выдерживает

890

900

-

0,05

-

-

-

-

-

-

изменение кислотного числа, мг

0,15

КОН/г масла, не более

Трибологические характеристики на ЧШМТ:

покаэатель износа при осевой

0,45

нагрузке 196 Н, мм, не более

86.

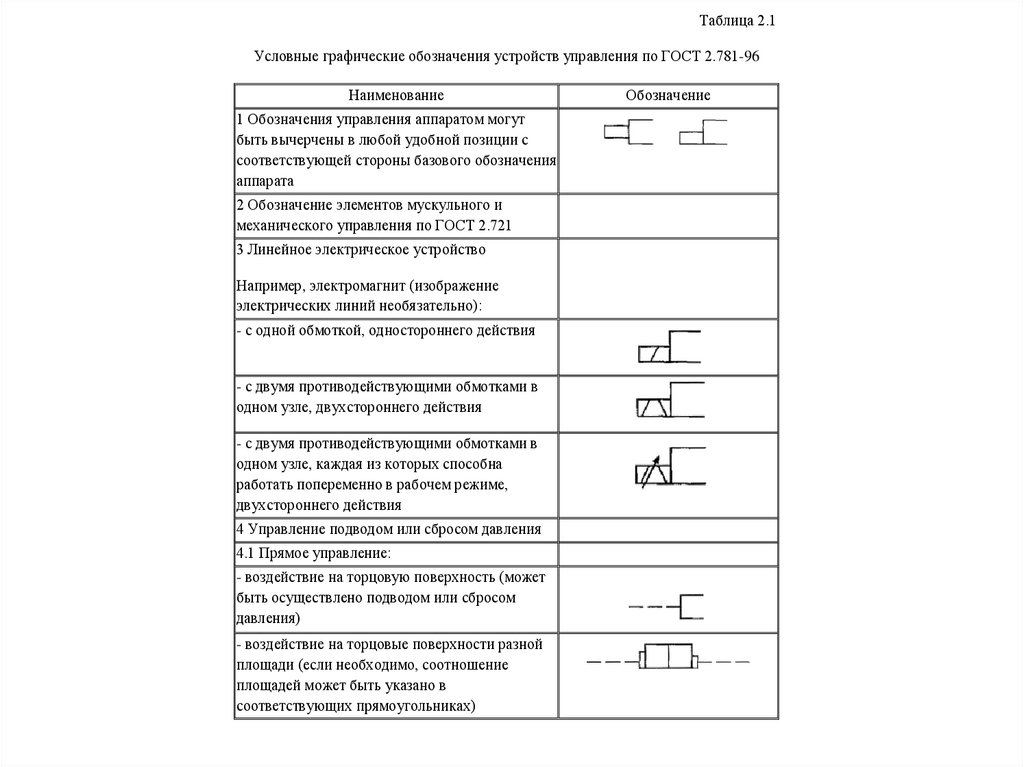

Таблица 2.1Условные графические обозначения устройств управления по ГОСТ 2.781-96

Наименование

1 Обозначения управления аппаратом могут

быть вычерчены в любой удобной позиции с

соответствующей стороны базового обозначения

аппарата

2 Обозначение элементов мускульного и

механического управления по ГОСТ 2.721

3 Линейное электрическое устройство

Например, электромагнит (изображение

электрических линий необязательно):

- с одной обмоткой, одностороннего действия

- с двумя противодействующими обмотками в

одном узле, двухстороннего действия

- с двумя противодействующими обмотками в

одном узле, каждая из которых способна

работать попеременно в рабочем режиме,

двухстороннего действия

4 Управление подводом или сбросом давления

4.1 Прямое управление:

- воздействие на торцовую поверхность (может

быть осуществлено подводом или сбросом

давления)

- воздействие на торцовые поверхности разной

площади (если необходимо, соотношение

площадей может быть указано в

соответствующих прямоугольниках)

Обозначение

87.

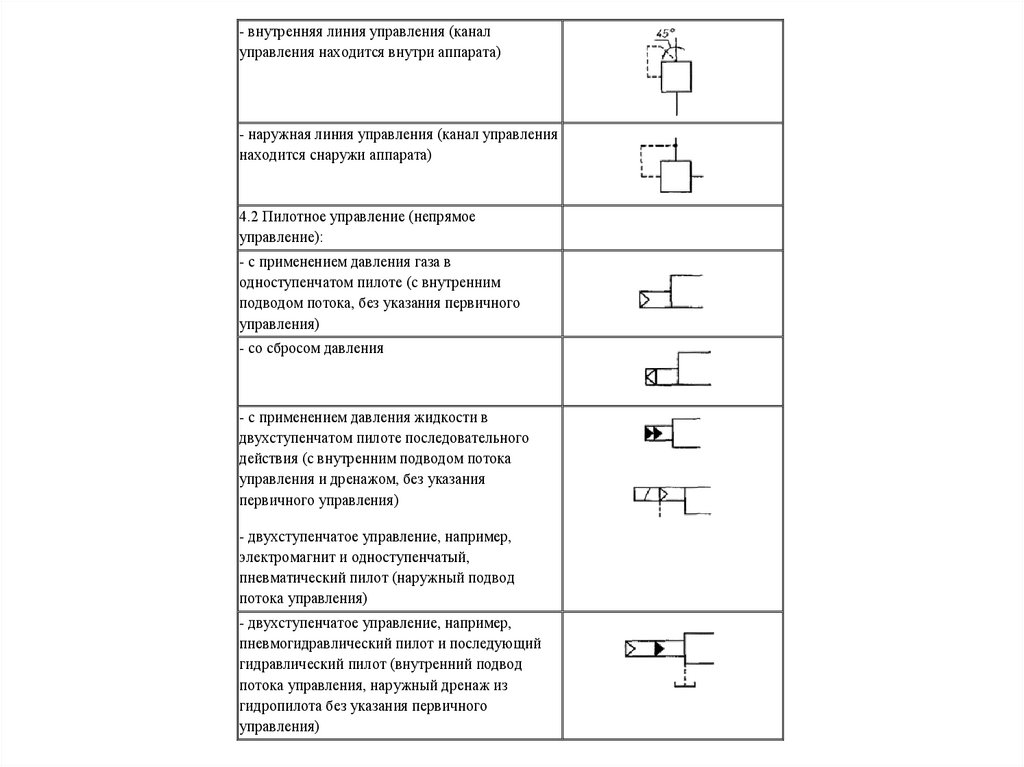

- внутренняя линия управления (каналуправления находится внутри аппарата)

- наружная линия управления (канал управления

находится снаружи аппарата)

4.2 Пилотное управление (непрямое

управление):

- с применением давления газа в

одноступенчатом пилоте (с внутренним

подводом потока, без указания первичного

управления)

- со сбросом давления

- с применением давления жидкости в

двухступенчатом пилоте последовательного

действия (с внутренним подводом потока

управления и дренажом, без указания

первичного управления)

- двухступенчатое управление, например,

электромагнит и одноступенчатый,

пневматический пилот (наружный подвод

потока управления)

- двухступенчатое управление, например,

пневмогидравлический пилот и последующий

гидравлический пилот (внутренний подвод

потока управления, наружный дренаж из

гидропилота без указания первичного

управления)

88.

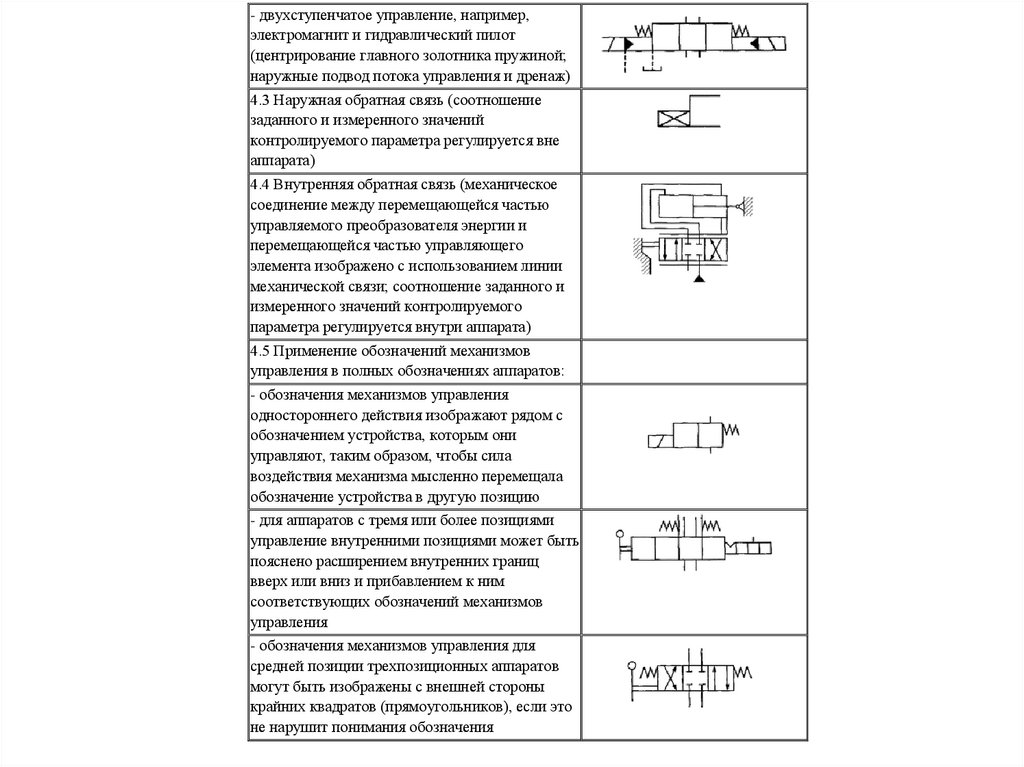

- двухступенчатое управление, например,электромагнит и гидравлический пилот

(центрирование главного золотника пружиной;

наружные подвод потока управления и дренаж)

4.3 Наружная обратная связь (соотношение

заданного и измеренного значений

контролируемого параметра регулируется вне

аппарата)

4.4 Внутренняя обратная связь (механическое

соединение между перемещающейся частью

управляемого преобразователя энергии и

перемещающейся частью управляющего

элемента изображено с использованием линии

механической связи; соотношение заданного и

измеренного значений контролируемого

параметра регулируется внутри аппарата)

4.5 Применение обозначений механизмов

управления в полных обозначениях аппаратов:

- обозначения механизмов управления

одностороннего действия изображают рядом с

обозначением устройства, которым они

управляют, таким образом, чтобы сила

воздействия механизма мысленно перемещала

обозначение устройства в другую позицию

- для аппаратов с тремя или более позициями

управление внутренними позициями может быть

пояснено расширением внутренних границ

вверх или вниз и прибавлением к ним

соответствующих обозначений механизмов

управления

- обозначения механизмов управления для

средней позиции трехпозиционных аппаратов

могут быть изображены с внешней стороны

крайних квадратов (прямоугольников), если это

не нарушит понимания обозначения

89.

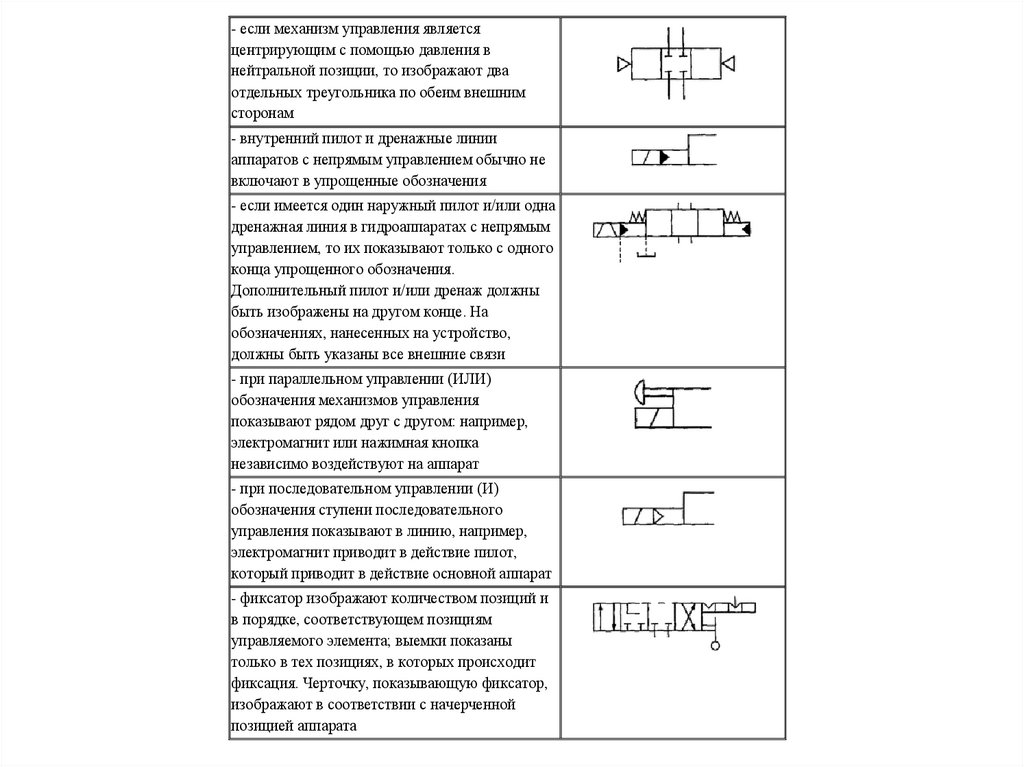

- если механизм управления являетсяцентрирующим с помощью давления в

нейтральной позиции, то изображают два

отдельных треугольника по обеим внешним

сторонам

- внутренний пилот и дренажные линии

аппаратов с непрямым управлением обычно не

включают в упрощенные обозначения

- если имеется один наружный пилот и/или одна

дренажная линия в гидроаппаратах с непрямым

управлением, то их показывают только с одного

конца упрощенного обозначения.

Дополнительный пилот и/или дренаж должны

быть изображены на другом конце. На

обозначениях, нанесенных на устройство,

должны быть указаны все внешние связи

- при параллельном управлении (ИЛИ)

обозначения механизмов управления

показывают рядом друг с другом: например,

электромагнит или нажимная кнопка

независимо воздействуют на аппарат

- при последовательном управлении (И)

обозначения ступени последовательного

управления показывают в линию, например,

электромагнит приводит в действие пилот,

который приводит в действие основной аппарат

- фиксатор изображают количеством позиций и

в порядке, соответствующем позициям

управляемого элемента; выемки показаны

только в тех позициях, в которых происходит

фиксация. Черточку, показывающую фиксатор,

изображают в соответствии с начерченной

позицией аппарата

90.

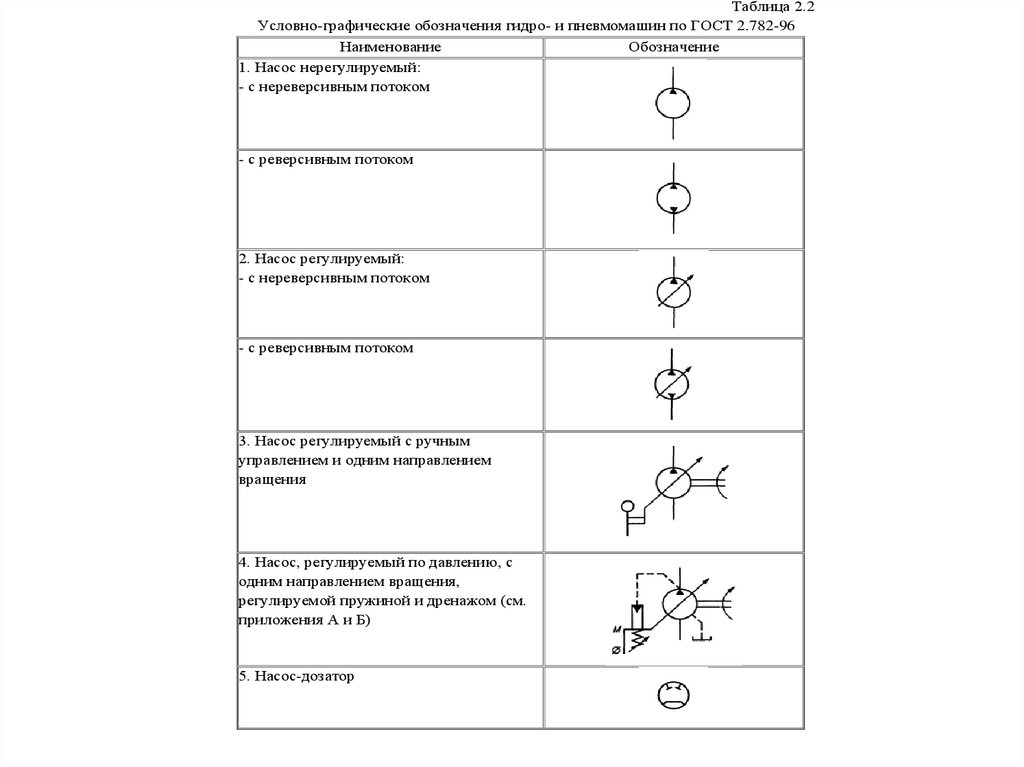

Таблица 2.2Условно-графические обозначения гидро- и пневмомашин по ГОСТ 2.782-96

Наименование

Обозначение

1. Насос нерегулируемый:

- с нереверсивным потоком

- с реверсивным потоком

2. Насос регулируемый:

- с нереверсивным потоком

- с реверсивным потоком

3. Насос регулируемый с ручным

управлением и одним направлением

вращения

4. Насос, регулируемый по давлению, с

одним направлением вращения,

регулируемой пружиной и дренажом (см.

приложения А и Б)

5. Насос-дозатор

91.

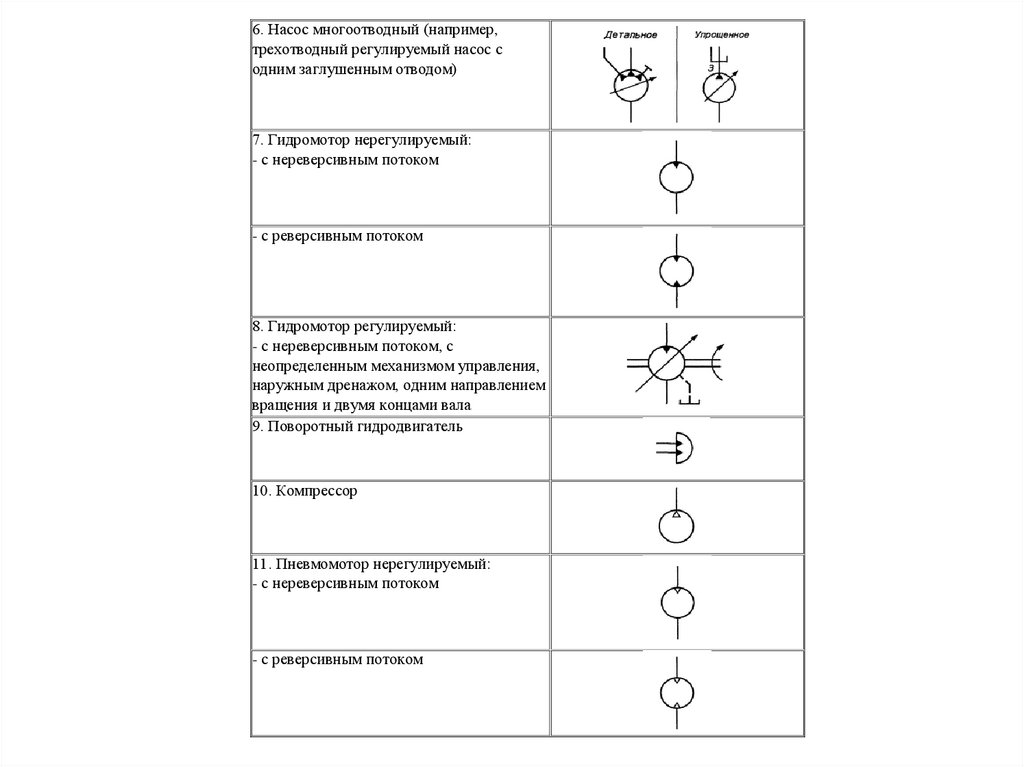

6. Насос многоотводный (например,трехотводный регулируемый насос с

одним заглушенным отводом)

7. Гидромотор нерегулируемый:

- с нереверсивным потоком

- с реверсивным потоком

8. Гидромотор регулируемый:

- с нереверсивным потоком, с

неопределенным механизмом управления,

наружным дренажом, одним направлением

вращения и двумя концами вала

9. Поворотный гидродвигатель

10. Компрессор

11. Пневмомотор нерегулируемый:

- с нереверсивным потоком

- с реверсивным потоком

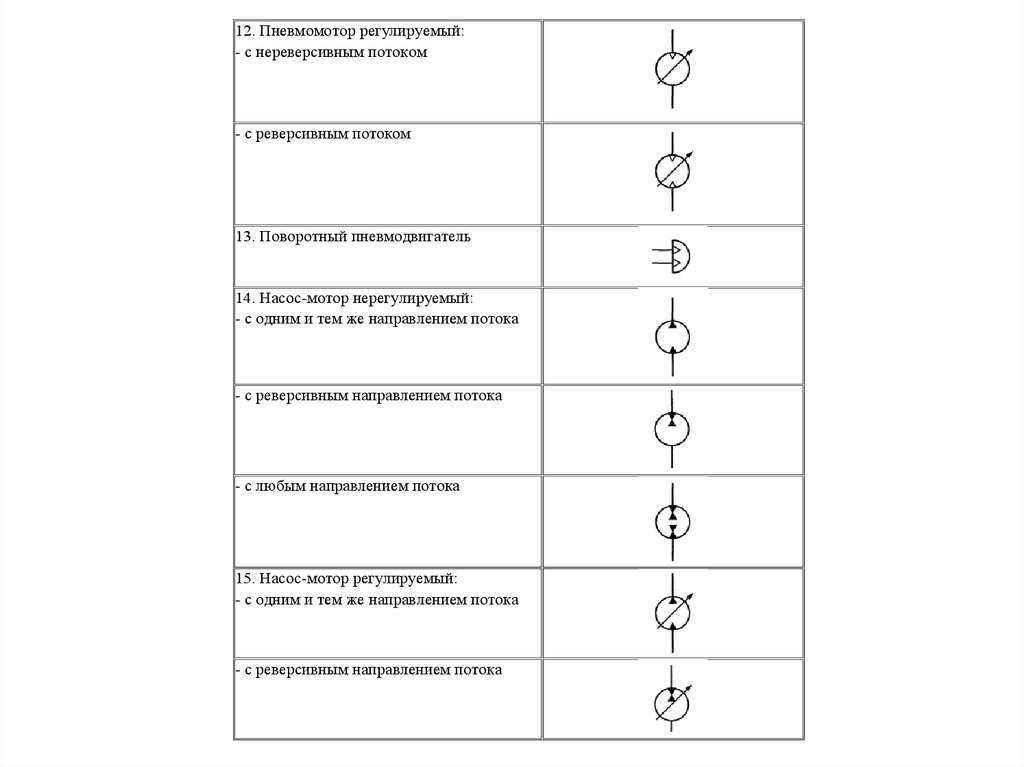

92.

12. Пневмомотор регулируемый:- с нереверсивным потоком

- с реверсивным потоком

13. Поворотный пневмодвигатель

14. Насос-мотор нерегулируемый:

- с одним и тем же направлением потока

- с реверсивным направлением потока

- с любым направлением потока

15. Насос-мотор регулируемый:

- с одним и тем же направлением потока

- с реверсивным направлением потока

93.

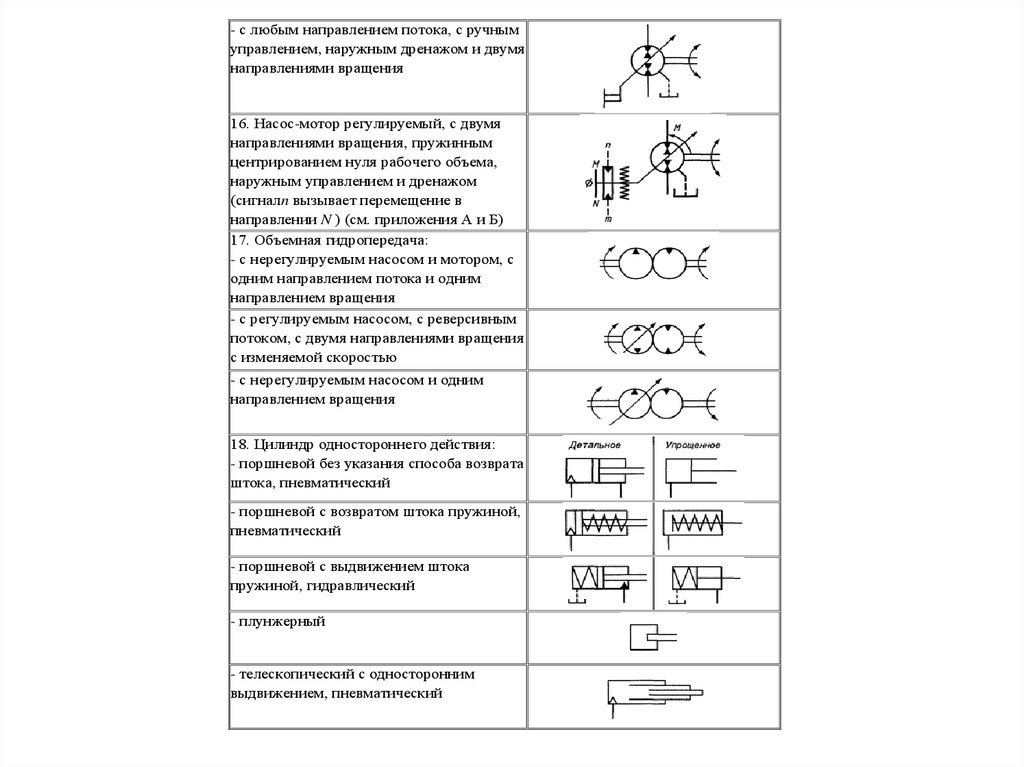

- с любым направлением потока, с ручнымуправлением, наружным дренажом и двумя

направлениями вращения

16. Насос-мотор регулируемый, с двумя

направлениями вращения, пружинным

центрированием нуля рабочего объема,

наружным управлением и дренажом

(сигналn вызывает перемещение в

направлении N ) (см. приложения А и Б)

17. Объемная гидропередача:

- с нерегулируемым насосом и мотором, с

одним направлением потока и одним

направлением вращения

- с регулируемым насосом, с реверсивным

потоком, с двумя направлениями вращения

с изменяемой скоростью

- с нерегулируемым насосом и одним

направлением вращения

18. Цилиндр одностороннего действия:

- поршневой без указания способа возврата

штока, пневматический

- поршневой с возвратом штока пружиной,

пневматический

- поршневой с выдвижением штока

пружиной, гидравлический

- плунжерный

- телескопический с односторонним

выдвижением, пневматический

94.

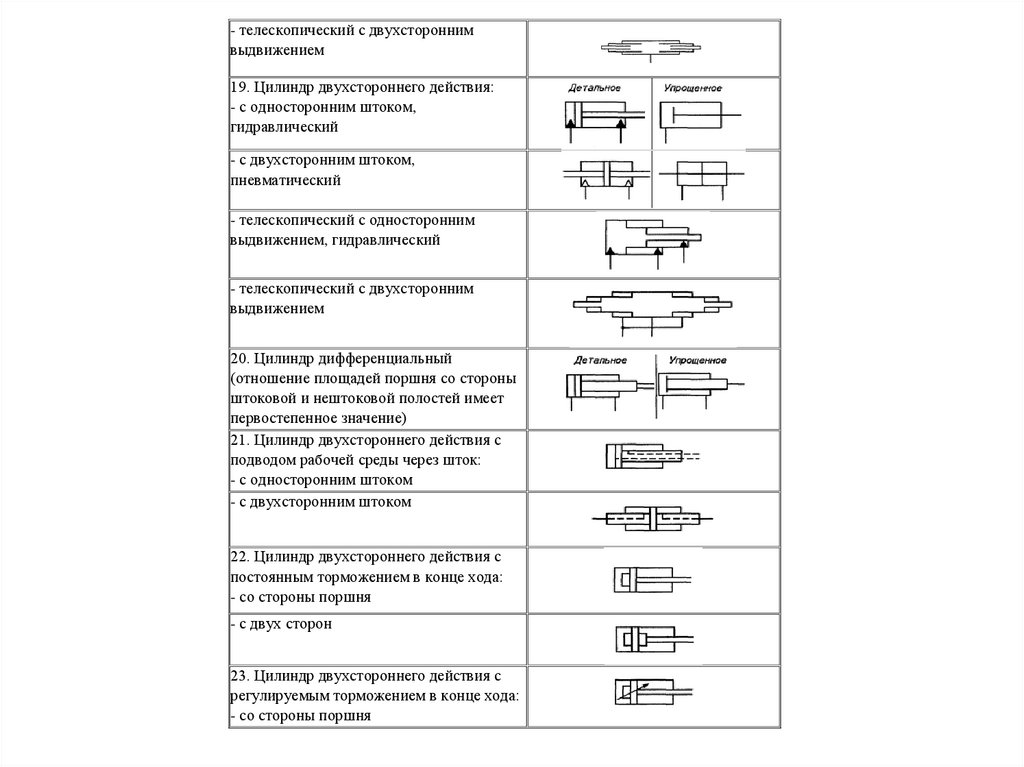

- телескопический с двухстороннимвыдвижением

19. Цилиндр двухстороннего действия:

- с односторонним штоком,

гидравлический

- с двухсторонним штоком,

пневматический

- телескопический с односторонним

выдвижением, гидравлический

- телескопический с двухсторонним

выдвижением

20. Цилиндр дифференциальный

(отношение площадей поршня со стороны

штоковой и нештоковой полостей имеет

первостепенное значение)

21. Цилиндр двухстороннего действия с

подводом рабочей среды через шток:

- с односторонним штоком

- с двухсторонним штоком

22. Цилиндр двухстороннего действия с

постоянным торможением в конце хода:

- со стороны поршня

- с двух сторон

23. Цилиндр двухстороннего действия с

регулируемым торможением в конце хода:

- со стороны поршня

95.

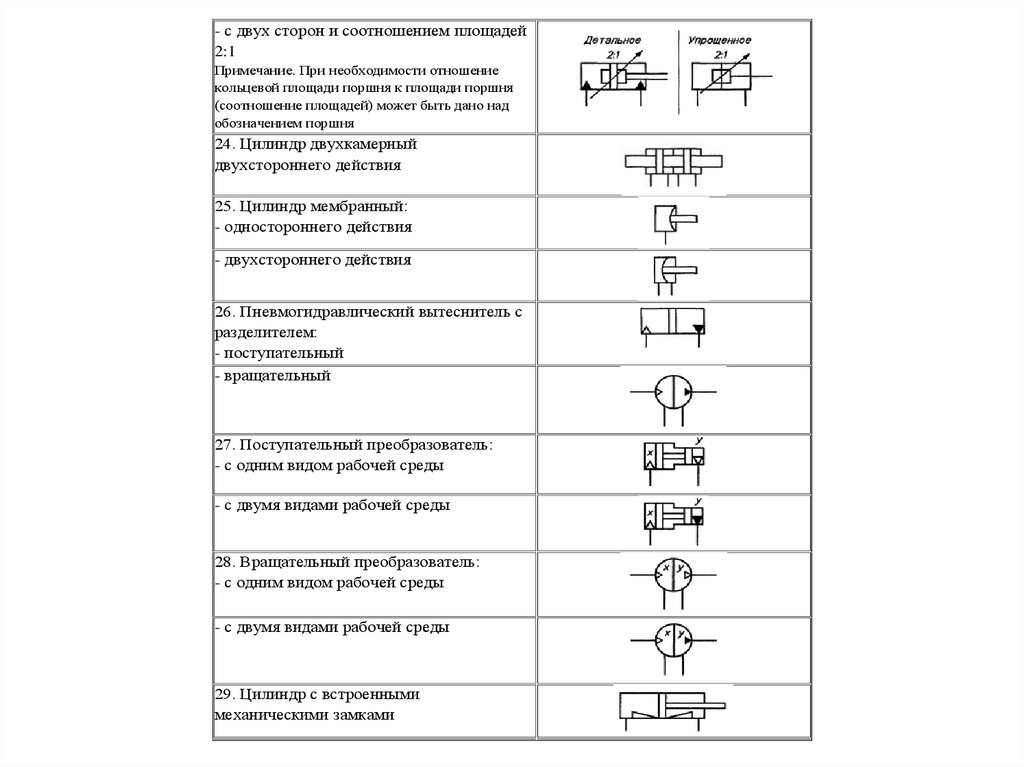

- с двух сторон и соотношением площадей2:1

Примечание. При необходимости отношение

кольцевой площади поршня к площади поршня

(соотношение площадей) может быть дано над

обозначением поршня

24. Цилиндр двухкамерный

двухстороннего действия

25. Цилиндр мембранный:

- одностороннего действия

- двухстороннего действия

26. Пневмогидравлический вытеснитель с

разделителем:

- поступательный

- вращательный

27. Поступательный преобразователь:

- с одним видом рабочей среды

- с двумя видами рабочей среды

28. Вращательный преобразователь:

- с одним видом рабочей среды

- с двумя видами рабочей среды

29. Цилиндр с встроенными

механическими замками

96.

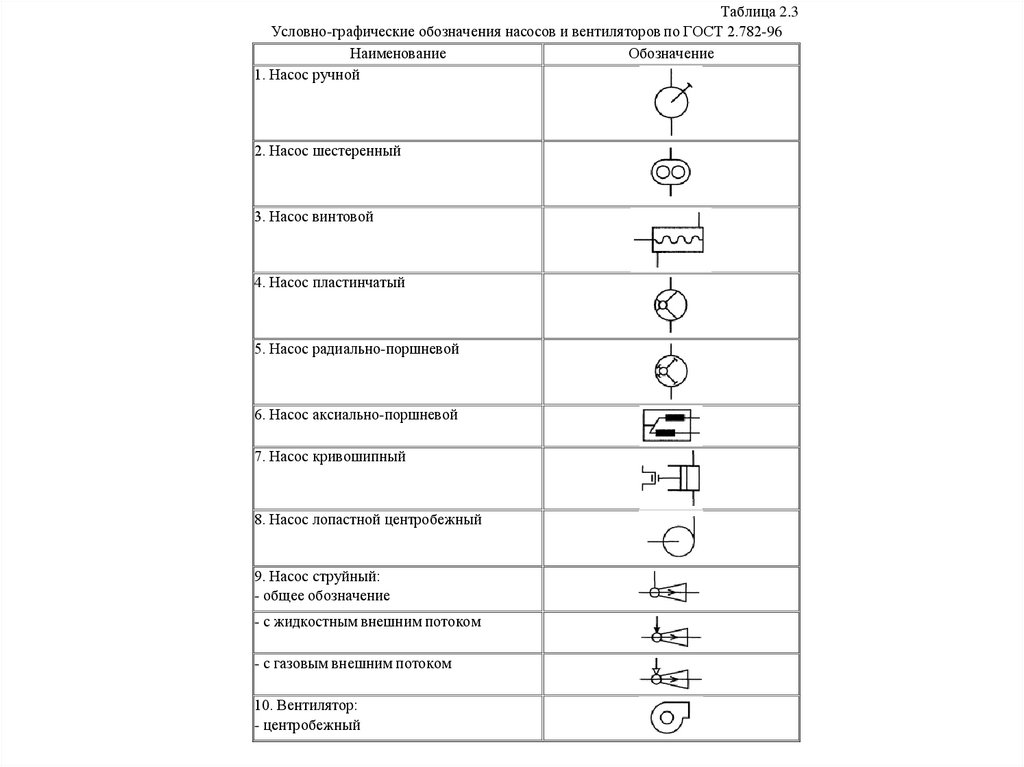

Таблица 2.3Условно-графические обозначения насосов и вентиляторов по ГОСТ 2.782-96

Наименование

Обозначение

1. Насос ручной

2. Насос шестеренный

3. Насос винтовой

4. Насос пластинчатый

5. Насос радиально-поршневой

6. Насос аксиально-поршневой

7. Насос кривошипный

8. Насос лопастной центробежный

9. Насос струйный:

- общее обозначение

- с жидкостным внешним потоком

- с газовым внешним потоком

10. Вентилятор:

- центробежный

97.

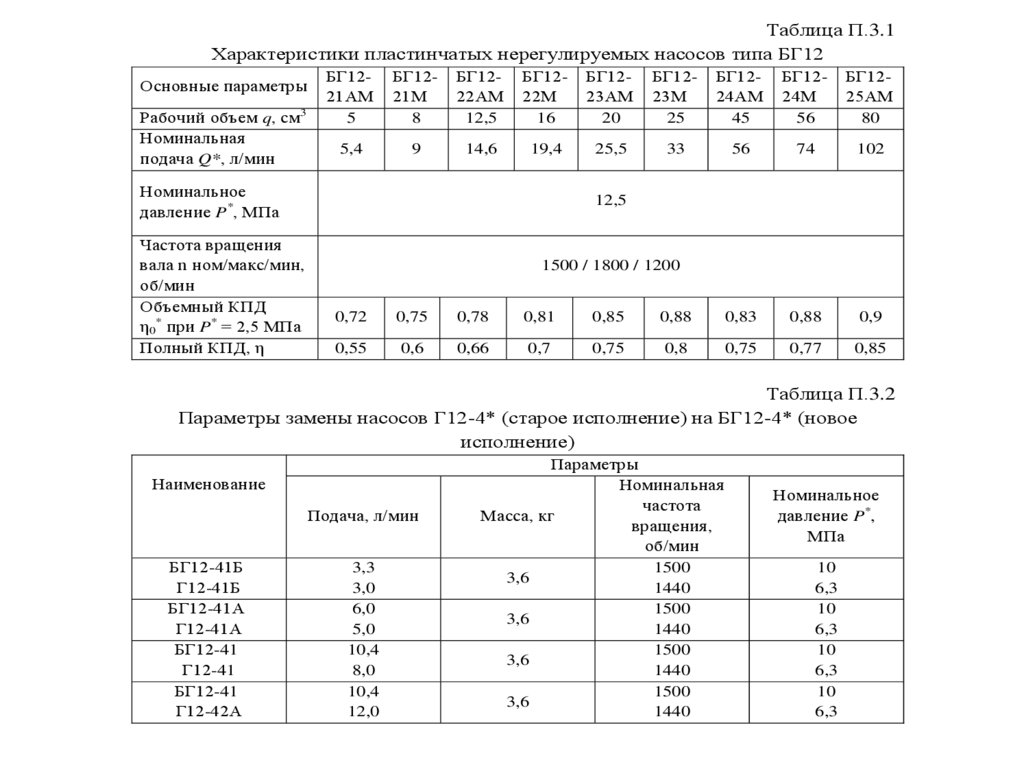

Таблица П.3.1Характеристики пластинчатых нерегулируемых насосов типа БГ12

Основные параметры

Рабочий объем q, см3

Номинальная

подача Q*, л/мин

БГ1221АМ

5

БГ1221М

8

БГ1222АМ

12,5

БГ1222М

16

БГ1223АМ

20

БГ1223М

25

БГ1224АМ

45

БГ1224М

56

БГ1225АМ

80

5,4

9

14,6

19,4

25,5

33

56

74

102

Номинальное

давление P*, МПа

Частота вращения

вала n ном/макс/мин,

об/мин

Объемный КПД

η0* при P* = 2,5 МПа

Полный КПД, η

12,5

1500 / 1800 / 1200

0,72

0,75

0,78

0,81

0,85

0,88

0,83

0,88

0,9

0,55

0,6

0,66

0,7

0,75

0,8

0,75

0,77

0,85

Таблица П.3.2

Параметры замены насосов Г12-4* (старое исполнение) на БГ12-4* (новое

исполнение)

Наименование

Подача, л/мин

БГ12-41Б

Г12-41Б

БГ12-41А

Г12-41А

БГ12-41

Г12-41

БГ12-41

Г12-42А

3,3

3,0

6,0

5,0

10,4

8,0

10,4

12,0

Параметры

Номинальная

частота

Масса, кг

вращения,

об/мин

1500

3,6

1440

1500

3,6

1440

1500

3,6

1440

1500

3,6

1440

Номинальное

давление P*,

МПа

10

6,3

10

6,3

10

6,3

10

6,3

98.

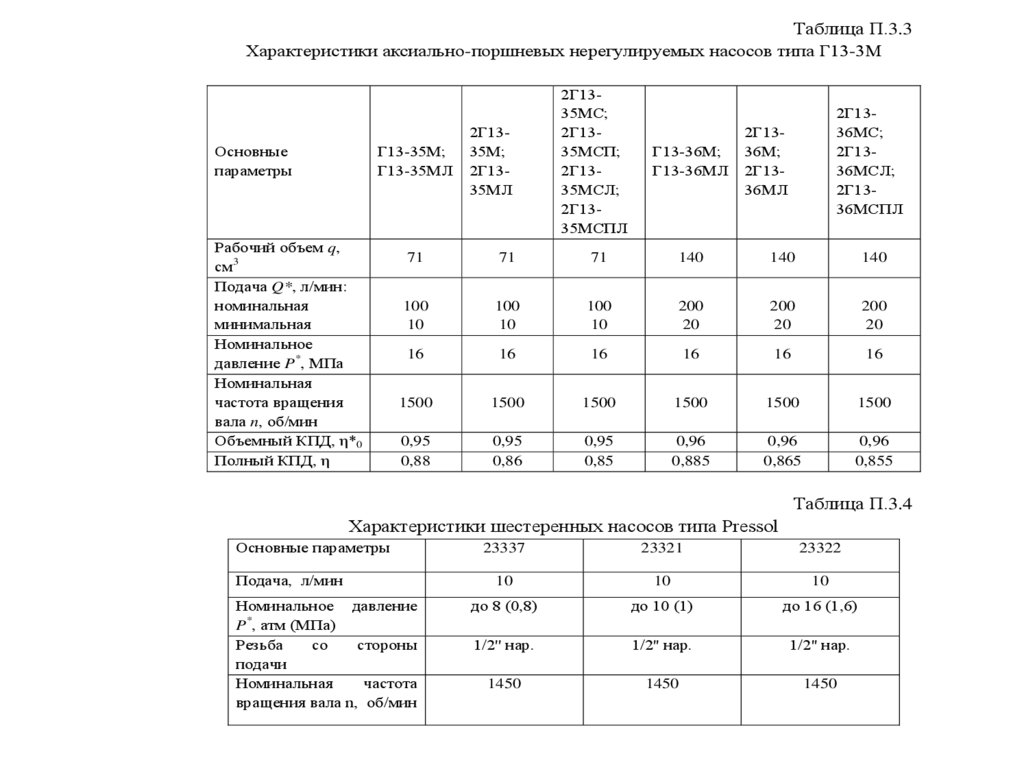

Таблица П.3.3Характеристики аксиально-поршневых нерегулируемых насосов типа Г13-3М

Основные

параметры

Г13-35М;

Г13-35МЛ

Рабочий объем q,

см3

Подача Q*, л/мин:

номинальная

минимальная

Номинальное

давление P*, МПа

Номинальная

частота вращения

вала n, об/мин

Объемный КПД, η*0

Полный КПД, η

2Г1335М;

2Г1335МЛ

2Г1335МС;

2Г1335МСП;

2Г1335МСЛ;

2Г1335МСПЛ

Г13-36М;

Г13-36МЛ

2Г1336МС;

2Г1336МСЛ;

2Г1336МСПЛ

2Г1336М;

2Г1336МЛ

71

71

71

140

140

140

100

10

100

10

100

10

200

20

200

20

200

20

16

16

16

16

16

16

1500

1500

1500

1500

1500

1500

0,95

0,88

0,95

0,86

0,95

0,85

0,96

0,885

0,96

0,865

0,96

0,855

Таблица П.3.4

Характеристики шестеренных насосов типа Pressol

Основные параметры

Подача, л/мин

Номинальное давление

P*, атм (МПа)

Резьба

со

стороны

подачи

Номинальная

частота

вращения вала n, об/мин

23337

23321

23322

10

10

10

до 8 (0,8)

до 10 (1)

до 16 (1,6)

1/2'' нар.

1/2'' нар.

1/2'' нар.

1450

1450

1450

99.

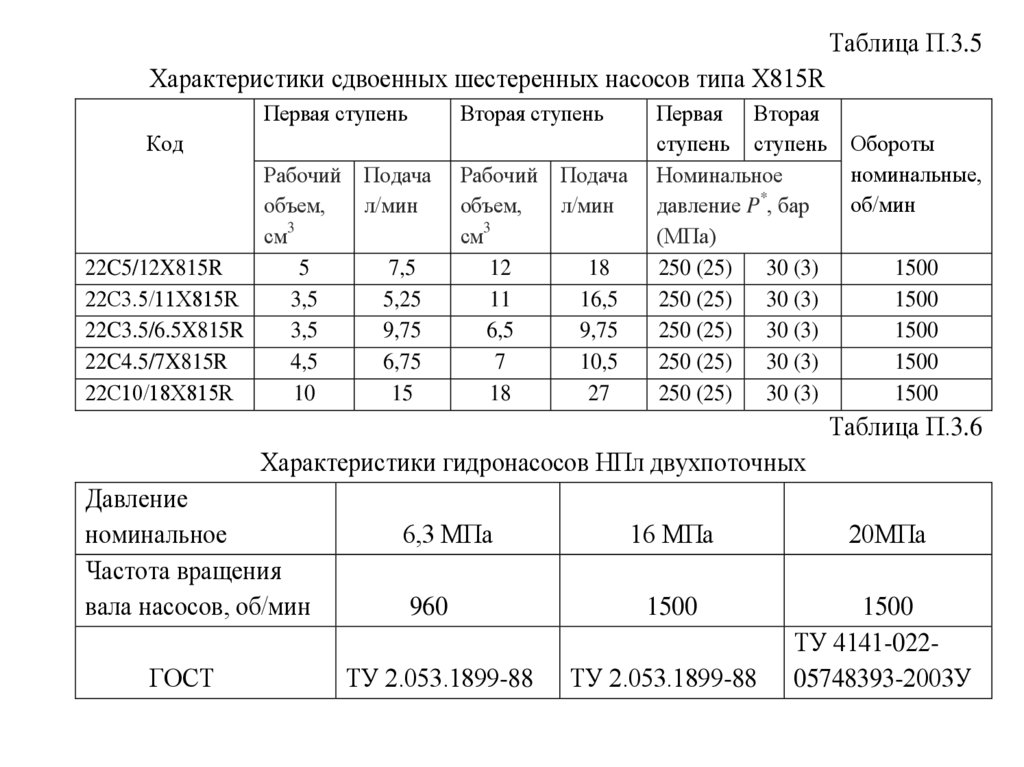

Таблица П.3.5Характеристики сдвоенных шестеренных насосов типа X815R

Первая ступень

Вторая ступень

Код

Рабочий Подача

объем,

л/мин

см3

22C5/12X815R

5

7,5

22С3.5/11X815R

3,5

5,25

22C3.5/6.5X815R

3,5

9,75

22C4.5/7X815R

4,5

6,75

22С10/18X815R

10

15

Рабочий Подача

объем,

л/мин

см3

12

18

11

16,5

6,5

9,75

7

10,5

18

27

Первая Вторая

ступень ступень

Номинальное

давление P*, бар

(МПа)

250 (25) 30 (3)

250 (25) 30 (3)

250 (25) 30 (3)

250 (25) 30 (3)

250 (25) 30 (3)

Обороты

номинальные,

об/мин

1500

1500

1500

1500

1500

Таблица П.3.6

Характеристики гидронасосов НПл двухпоточных

Давление

номинальное

Частота вращения

вала насосов, об/мин

ГОСТ

6,3 МПа

960

ТУ 2.053.1899-88

16 МПа

20МПа

1500

1500

ТУ 4141-02205748393-2003У

ТУ 2.053.1899-88

100.

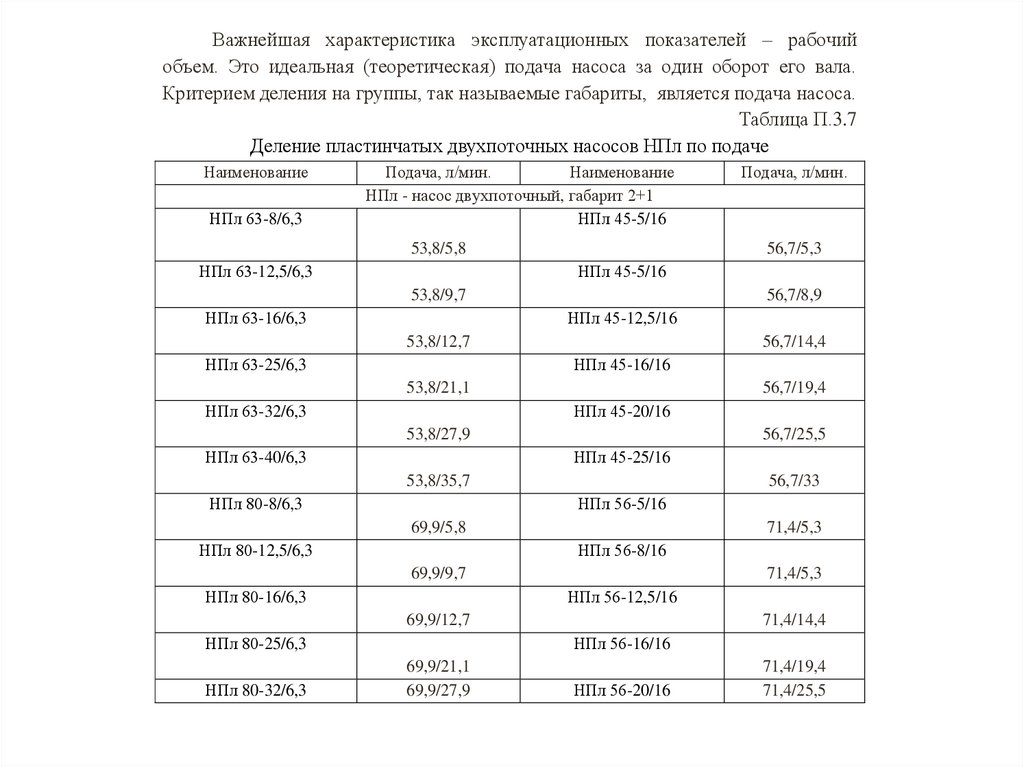

Важнейшая характеристика эксплуатационных показателей – рабочийобъем. Это идеальная (теоретическая) подача насоса за один оборот его вала.

Критерием деления на группы, так называемые габариты, является подача насоса.

Таблица П.3.7

Деление пластинчатых двухпоточных насосов НПл по подаче

Наименование

НПл 63-8/6,3

Подача, л/мин.

Наименование

НПл - насос двухпоточный, габарит 2+1

НПл 45-5/16

53,8/5,8

НПл 63-12,5/6,3

56,7/5,3

НПл 45-5/16

53,8/9,7

НПл 63-16/6,3

56,7/8,9

НПл 45-12,5/16

53,8/12,7

НПл 63-25/6,3

56,7/14,4

НПл 45-16/16

53,8/21,1

НПл 63-32/6,3

56,7/19,4

НПл 45-20/16

53,8/27,9

НПл 63-40/6,3

56,7/25,5

НПл 45-25/16

53,8/35,7

НПл 80-8/6,3

56,7/33

НПл 56-5/16

69,9/5,8

НПл 80-12,5/6,3

71,4/5,3

НПл 56-8/16

69,9/9,7

НПл 80-16/6,3

71,4/5,3

НПл 56-12,5/16

69,9/12,7

НПл 80-25/6,3

НПл 80-32/6,3

Подача, л/мин.

71,4/14,4

НПл 56-16/16

69,9/21,1

69,9/27,9

НПл 56-20/16

71,4/19,4

71,4/25,5

Промышленность

Промышленность