Похожие презентации:

Аддитивные технологии – технологии будущего

1.

Федеральное государственное унитарное предприятие«Всероссийский научно-исследовательский институт

авиационных материалов»

Аддитивные технологии – технологии будущего

А.М. Рогалев

Начальник сектора

«Аддитивных технологий и порошковой

металлургии»

ФГУП «ВИАМ» ГНЦ РФ

105005, ул. Радио, 17,

E-mail: admin@viam.ru

www.viam.ru

2.

Разработка технологий получения сверхчистых порошков и аддитивныхтехнологий синтеза (3D-печать) деталей сложной формы и элементов конструкций

по математическим моделям без применения механической обработки

Сочетание принципов

бионики и математических

методов оптимизации

создают надежную

бионическую технологию

создания сложных

конструктивных систем.

ГИП

Готовая

деталь

3D-печать

CAD-модель

Идея

Снижение трудоемкости изготовления деталей в 10-30 раз

3.

Критерии качества металлических порошков дляаддитивных технологий

Основные требования к металлическим порошкам (металло-порошковым

композициям) для аддитивных технологий

• Морфология гранул (сферичность, минимально допускаемое количество

дефектов);

• Гранулометрический состав металло-порошковой композиции (верхняя и

нижняя граница диапазона применяемых частиц);

Фракционный

состав

металло-порошковой

композиции

(соотношение

фракций внутри выбранного диапазона);

• Технологические свойства (текучесть, плотность, отсутствие пористости);

• Химический состав, содержание примесей и газов (для конкретных металлопорошковых композиций).

4.

Производство сверхчистых сферических металлических порошков сплавовна никелевой и титановой основах

Рабочий вакуум:

5х10-2мм рт.ст.

Давление распыления:

В плавильной камере :

0,2-0,6атм. изб.

На форсунке: 30-70атм.

Порошки Ni-сплавов

Порошки Ti-сплавов

Во ФГУП «ВИАМ» освоено производство высококачественных порошков для

аддитивных технологий отечественных сплавов (свыше 20 марок)

объёмом производства до 5 тонн/год;

ведутся разработки по увеличению номенклатуры изготавливаемых порошков

с целью 100% импортозамещения

5.

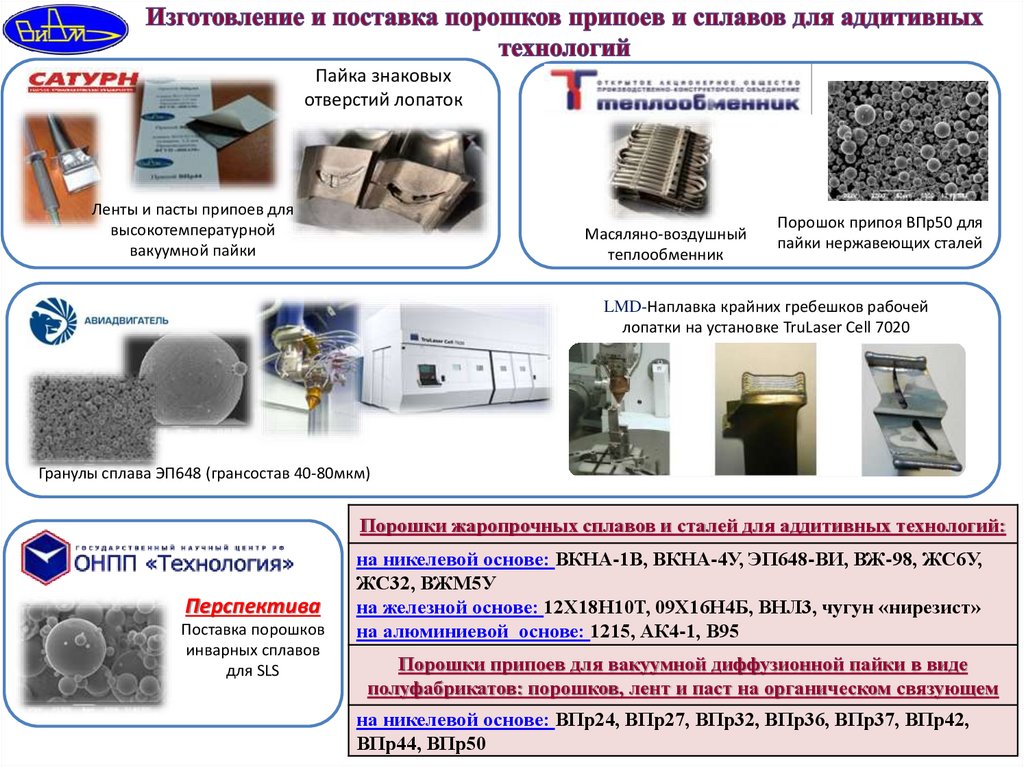

Пайка знаковыхотверстий лопаток

Ленты и пасты припоев для

высокотемпературной

вакуумной пайки

Масяляно-воздушный

теплообменник

Порошок припоя ВПр50 для

пайки нержавеющих сталей

LMD-Наплавка крайних гребешков рабочей

лопатки на установке TruLaser Cell 7020

Гранулы сплава ЭП648 (грансостав 40-80мкм)

Порошки жаропрочных сплавов и сталей для аддитивных технологий:

Перспектива

Поставка порошков

инварных сплавов

для SLS

на никелевой основе: ВКНА-1В, ВКНА-4У, ЭП648-ВИ, ВЖ-98, ЖС6У,

ЖС32, ВЖМ5У

на железной основе: 12Х18Н10Т, 09Х16Н4Б, ВНЛ3, чугун «нирезист»

на алюминиевой основе: 1215, АК4-1, В95

Порошки припоев для вакуумной диффузионной пайки в виде

полуфабрикатов: порошков, лент и паст на органическом связующем

на никелевой основе: ВПр24, ВПр27, ВПр32, ВПр36, ВПр37, ВПр42,

ВПр44, ВПр50

6.

Перспективы развитияParticle Size Distributions - EIGA Atomizer

Example Particle Size Distributions of EIGA powder

100

90

Cum. Volume Percentage [%]

Ti-Alloy, Ø 60 mm

80

Stainless Steel, Ø 45/65 mm

70

Ti-Alloy, Ø 45 mm

60

Niobium-Alloy, Ø 35 mm

50

40

30

20

10

Установка с бестигельной

плавкой электрода

0

1

10

100

Particle Diameter [ m]

Пути снижения стоимости порошков:

+ отсутствие расходных материалов

+ возможность работы на

давальческом сырье

+ производительность до 30т/год

- Серийное производство порошка при

бестигельной плавке

- Параллельное извлечение фракций

(LMD, SLS, PIM)

1000

7.

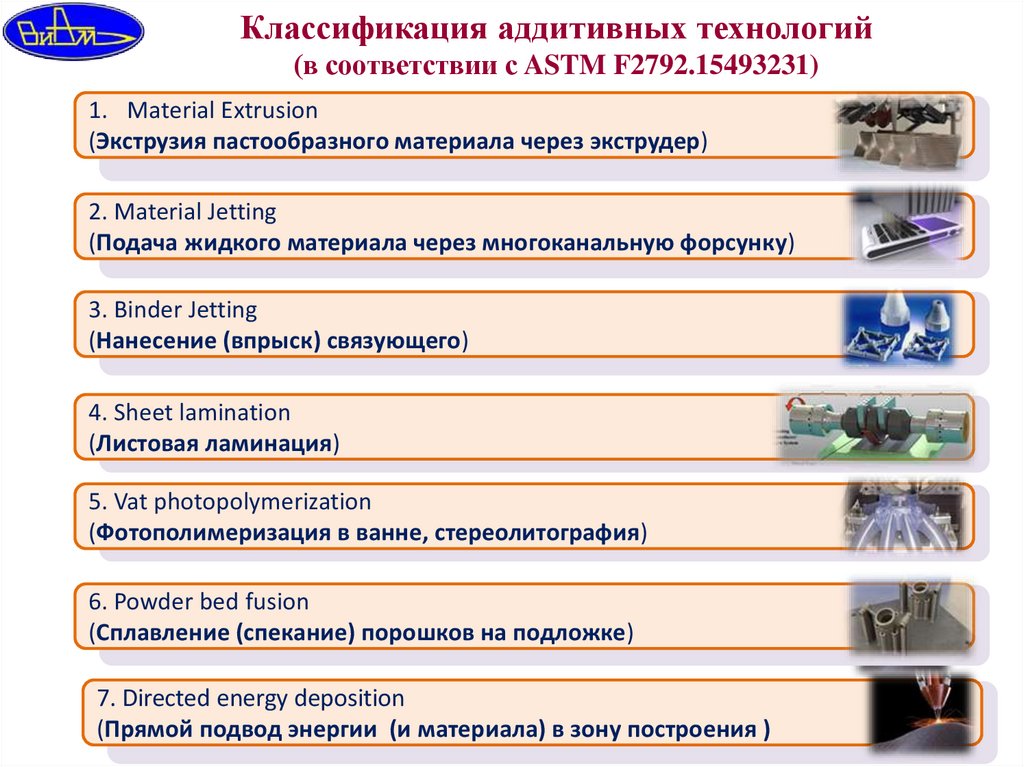

Классификация аддитивных технологий(в соответствии с ASTM F2792.15493231)

1. Material Extrusion

(Экструзия пастообразного материала через экструдер)

2. Material Jetting

(Подача жидкого материала через многоканальную форсунку)

3. Binder Jetting

(Нанесение (впрыск) связующего)

4. Sheet lamination

(Листовая ламинация)

5. Vat photopolymerization

(Фотополимеризация в ванне, стереолитография)

6. Powder bed fusion

(Сплавление (спекание) порошков на подложке)

7. Directed energy deposition

(Прямой подвод энергии (и материала) в зону построения )

8.

Создание системы технологий синтеза деталей(аддитивное производство)

Создание материалов и

технологий для получения

порошков сферической формы

заданного гранулометрического

состава

Серийное производство

высококачественных

порошков с ультранизким

содержанием газов и

примесей

Разработка

технологий синтеза

деталей

Разработка математических

моделей, бионический дизайн,

конструирование поддержек,

отработка параметров синтеза

(мощность лазера, стратегия

лазерного сканирования,

скорость и шаг сканирования)

Разработка технологий ГИП,

термообработки и

неразрушающего контроля

Обеспечение механических характеристик

синтезированного материала на уровне

литого или деформированного, снижение

пористости, повышение структурной

однородности, контроль качества

Проведение

квалификационных

испытаний, сертификация

процесса синтеза деталей

Передача технологий в серийное

производство, в комплекте с

нормативной документацией

авторский контроль

Испытания механических свойств,

усталостные испытания, общая и

специальная квалификация

Ресурсные испытания,

испытания деталей в

составе изделий

9.

Сплавление (спекание) порошков на подложке(Powder bed fusion)

SHS

Источник теплового излучения

Лазер (SLS/SLM)

Электронный луч (EBM)

SLS/SLM

В инертной атмосфере (N2, Ar)

Металлические

Тэн (с селективной маской)

(SHS)

EBM В вакууме

Применяемые порошковые материалы:

Полимерные

Керамические

10.

Прямой подвод энергии и материала в зону построенияDirected energy deposition

Проволока из специального

титанового сплава

ПОДАЧА НАПЛАВЛЯЕМОГО МАТЕРИАЛА:

Порошок (газо-порошковая смесь)

Проволока

ПРОВЕДЕНИЕ ПРОЦЕССА:

В инертной среде

С местной подачей инертной среды

ИСТОЧНИК ИЗЛУЧЕНИЯ:

Лазер

Электронный луч

11.

Параметры установки для селективного лазерного сплавленияметаллических порошков

Установка Concept Laser M2 Cusing

Лазер

Оптоволоконный Yb:YAG

Мощность макс., Вт

400

Длина волны, нм

1069

Зона построения, мм

250х250х280

Применяемые стратегии штриховки

Простая

линейчатая

(сплошная

однонаправленная

штриховка)

Дискретная,

сонаправленная

(штриховка

отдельными

областями,

направление треков

одинаковое)

Разгрузочная

(шахматная)

штриховка –

«меандры»

12.

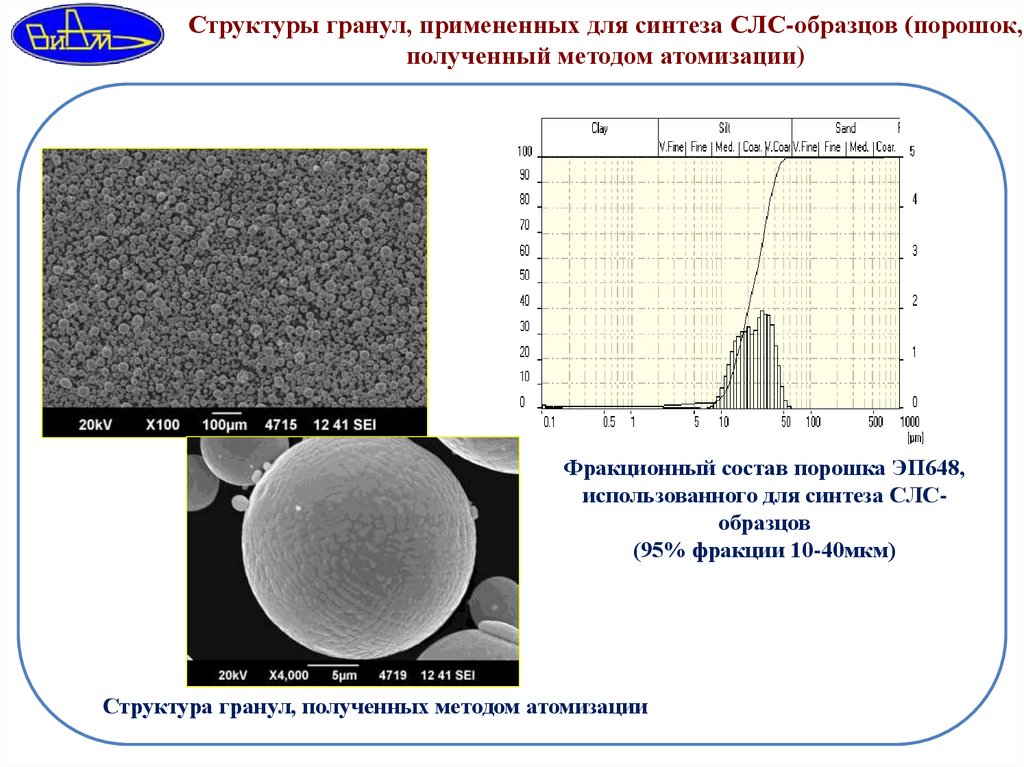

80.0 % <=примененных

95.0 % для

<=

34.436 µm 85.0 % <=

синтеза

43.389 СЛС-образцов

µm 99.0 % <=

Структуры гранул,

полученный методом атомизации)

36.705 µm

(порошок,

50.144 µm

Фракционный состав порошка ЭП648,

использованного для синтеза СЛСобразцов

(95% фракции 10-40мкм)

Структура гранул, полученных методом атомизации

13.

Структура СЛС-образца в поперечном направлениих100

х500

14.

Дефекты в синтезированных методом СЛСматериалах

Пора, х6000

Трещина, х10000

15.

Сравнение структуры СЛС-образцов с литым и деформированнымметаллом после закалки и старения

СЛС + ТО х600

Литой металл, х500

СЛС+ТО х2500

Деформированный металл х500

Размер зерна после СЛС+ТО в 4-5 раз меньше по сравнению с литьем (с ТО)

16.

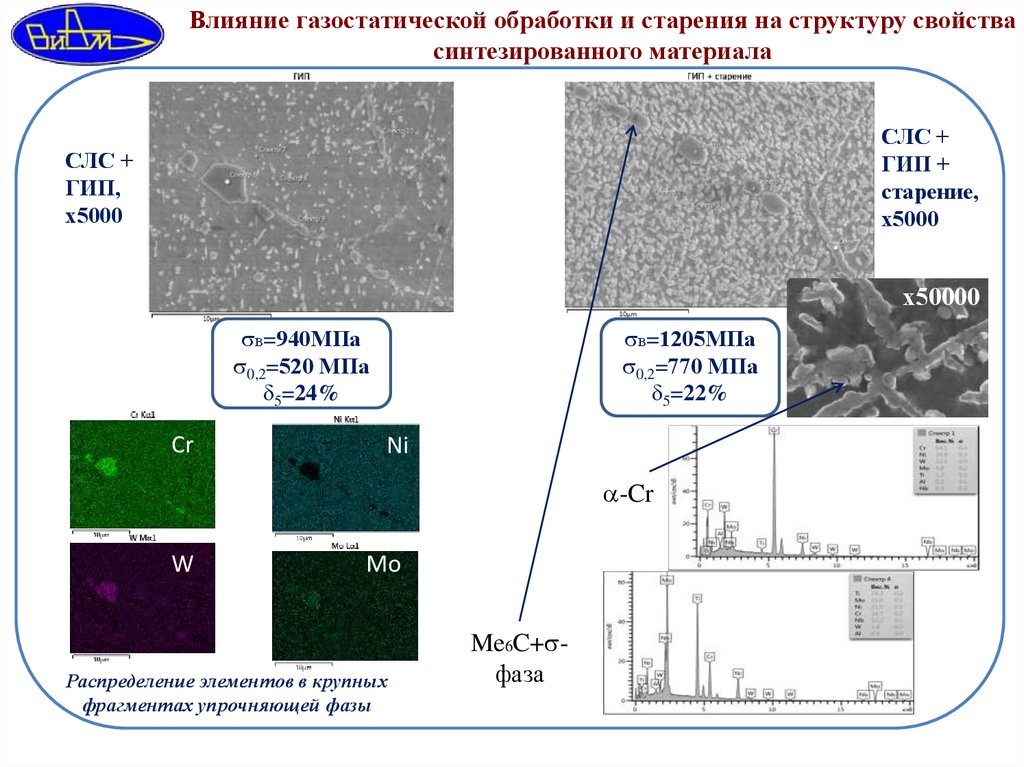

Влияние газостатической обработки и старения на структуру свойствасинтезированного материала

СЛС +

ГИП +

старение,

х5000

СЛС +

ГИП,

х5000

х50000

в=940МПа

0,2=520 МПа

5=24%

Cr

в=1205МПа

0,2=770 МПа

5=22%

Ni

-Cr

W

Mo

Распределение элементов в крупных

фрагментах упрочняющей фазы

Me6C+ фаза

17.

Сравнение свойств синтезированного материала в различныхсостояниях

Механические свойства синтезированных образцов

Т исп., С

в, МПа

0,2, МПа

5 , %

,%

SLM (N2)

20

840

695

10,4

7

SLM (N2)+ПТО

20

965

665

7,0

8

SLM (N2)+ГИП

20

1000

545

35

32

SLM (Ar)

20

870

605

27

27

SLM (Ar)+ПТО

20

1090

655

24

22

SLM (Ar)+ГИП

20

940

520

40

38

SLM (Ar)+ГИП+старение

20

1205

770

22

25

Литой+ТО*

20

785-880

585-690

4,0-7,0

4,0-7,0

Состояние

*- паспортные характеристики

Пористость в синтезированном металле

Состояние

SLM

SLM+ГИП

Объемная доля пор, %

≤0,1

≤0,02

18.

Работы по синтезу деталей и образцовСложнопрофильный

многоосевой имитатор

Образцы для испытаний на

кратковременную и

длительную прочность

Элемент теплообменника с

313 отверстиями 1мм

Завихритель

Образцы для испытаний на

МЦУ и части газодинамической форсунки

19.

Опробование синтезированных деталейОтделение

поддержек

Виброгалтовка

внешней

поверхности

Сглаживание

«ступенек» на

«лопатках»

(кварцевый песок,

200мкм)

Стендовые

испытания

Стенд для испытаний радиального завихрителя

По результатам испытаний показано:

- Расход воздуха: середина расчетного

диапазона;

- Синтезированный металл пригоден для

изготовления завихрителя

завихритель

20.

Совместные работы ФГУП «ВИАМ» и ОАО «Авиадвигатель» вобласти адаптивной газопорошковой наплавки

Технологии лазерной газопорошковой (LMD) наплавки

Ремонт лопаток в составе моноколеса (BLISK)

Ремонт крайних гребешков рабочей

лопатки

Специализированное оборудование для

лазерной газопорошковой наплавки

TruLaser Cell 7020

в ОАО «Авиадвигатель»

21.

Проблемные вопросы создания отрасли аддитивногопроизводства

Системные проблемные вопросы развития аддитивных технологий в России:

1. Отсутствует серийное крупнотоннажное производство металлических и

неметаллических порошков.

2. Отечественные разработки в области оборудования находятся на начальном уровне.

3. Отсутствуют (в необходимом количестве) квалифицированные специалисты в

области аддитивных технологий.

4. Отсутствует система сертификации изделий, полученных аддитивными методами.

Стандартизация аддитивного производства

Конструкция

Материал

Процесс

Оборудова

ние

Испытание

Контроль

качества

Применение

Создание системы национальных стандартов для аддитивного производства:

общая и специальная квалификация материалов (порошки и

синтезированные материалы), стандартизация конструкций, технологий,

оборудования, контроль качества, контроль свойств, применение изделий

аддитивного производства

22.

Перспективы применения аддитивных технологийИзготовление деталей с

применением бионического дизайна

(снижение веса конструкции до 30%)

Фрагмент

позвоночника

из Ti6Al4V

Изготовление БПЛА с

применением

аддитивных технологий

Эффективность аддитивных

технологий:

- Повышение КИМ до 1

- Повышение производительности

до 30 раз

- Снижение веса конструкции до 30%

- Снижение стоимости деталей

в 1.5 – 2 раза

Ремонт дорогостоящих деталей

ответственного назначения

методом лазерной LMD наплавки

(экономия до 40% )

Изготовление сложнопрофильных и

уникальных деталей, в т.ч. с

градиентной структурой за единый

технологический процесс (повышение

производительности до 30 раз)

Изготовление деталей из

перспективных

интерметаллидных и

композиционных материалов

Создание мобильных комплексов

аддитивного производства для ремонта

техники и лечения личного состава, в

том числе в полевых условиях

Фрагмент черепа

из Ti6Al4V

Мобильная военная медицинская

система

23.

БЛАГОДАРИМза внимание

ФГУП ВИАМ ГНЦ РФ

105005, Москва, ул. Радио, 17

Тел.: +7(499)261-8677,

Факс: +7(499) 267-8609

Е-mail: аdmin@viam.ru

www.viam.ru

Промышленность

Промышленность