Похожие презентации:

Развитие производственной системы

1. Развитие производственной системы

Основы РПССтандартизированная работа

Мехряков Антон Дмитриевич

Начальник отдела по развитию производственной

системы ПАО «Иркутскэнерго»

1

2. Цели, задачи обучения

ЦельСформировать четкое понимание связи

производственной системы и целей Бизнеса

Сформировать четкое понимание основных

подходов производственной системы ГК ЕСЭ и

областей их применения

Содержание учебной программы

Продолжительность

Производственная система

Принципы РПС

Идеалы РПС

Основные виды потерь

Основные подходы РПС:

Стандартизированная работа;

Структура

Мини – лекция

2

3.

Что естьтакое

Производственная

СИСТЕМА

4.

Для началаПС – НЕ набор инструментов на все

случаи жизни… Как многие думают!

5.

И дажеНЕ модная управленческая методика

для снижения затрат и повышения

эффективности бизнес-процессов

6.

И уж точноНЕ проект по совершенствованию или

улучшению чего-либо

7.

ТогдаЧТО ТАКОЕ

Производственная система?

8.

это-

философия,

вдохновляющая

ЛЮДЕЙ

на е ж е д н е в н о е

переосмысление своей

деятельности.

—Олег Дерипаска

9. Целостная трансформация должна включать изменение культуры!

“Формальные структуры, процессыи стандарты, с помощью которых

Производственная система

управляется для достижения

бизнес -целей”

Инфраструктура

управления

“Среда, в которой активы

и ресурсы формируются и

оптимизируются для

создания ценности и

минимизации потерь”

ПС

Техническая часть

?

Трансформация

культуры

“Среда, в которой люди

думают, чувствуют и

ведут себя должным

образом на рабочих

местах, индивидуально

и в команде”

Путь TPS

HBR: другим Компаниям трудно повторить модель, использованную в Toyota,

потому что мышлению уделяют меньше внимания, чем другим инструментам

производственной системы

10.

“Истинная цель развития

производственной системы – воспитание

мыслящих людей. Если люди начнут

думать, то их возможности станут

безграничными!

”

Тайити Оно

создатель Производственной системы Тойота

11.

Секрет успеха ToyotaМассовое

производство (FORD)

Характеристики:

Разделение на простейшие операции

Использование высокоспециализированного

простого оборудования, выполняющего одну

операцию

Низкоквалифицированный и

малооплачиваемый персонал

Производство продукции и комплектующих

большими партиями

Остановка конвейера недопустима

Плюсы:

+ Использование дешёвой рабочей силы

+ Максимально стандартизированы операции

+ Выпуск продукции по низким ценам и в

больших количествах

Минусы:

- Выпуск большими партиями одинаковых комплектующих

- Большая доля брака

- Выпуск каждой модели максимально долго

- Большое число прогулов и болезней. Рост интенсивности

труда

11

12. Истоки развития производственной системы: Научная организация труда

Ещё до революции, в Императорском Техническом Училище (ныне МГТУ имениБаумана) был разработан русский метод обучения практическому мастерству. На

заводах России широко начали использовать систему Тейлора. Революция дала

толчок развитию комплексного подхода к организации труда, рациональному

использованию ресурсов. При разработке японской системы менеджмента

использовались разработки А.К.Гастева и Центрального института труда (ЦИТ).

Алексей Капитонович Гастев в конце 20-ых, начале 30-ых годов создаёт

Центральный Институт Труда, где исследует рабочие операции и

рационализирует их. Создаётся модель непрерывного обучения рациональному

труду. Речь идет о массовой подготовке квалифицированных рабочих:

Свыше 400 предприятий и строек, которые обслуживал ЦИТ.

Свыше 500 тыс. рабочих, подготовленных на базах ЦИТ. В частности, для

Сталинградского тракторного завода в начале 1930 года было подготовлено

более 8 тыс. человек.

Около 200 профессий, по которым ЦИТ проводил обучение специалистов,

Около 1700 учебных пунктов (баз, цехов) ЦИТ было создано в разных уголках

страны, в них инструкторы ЦИТ проводили обучение рабочих рациональным

приемам и методам труда,

Свыше 20 тыс. инструкторов, организаторов производства были

подготовлены в ЦИТ.

Инструкторы ЦИТ действовали во всех ведущих отраслях народного хозяйства —

в машиностроении, металлургии, строительстве, лёгкой и лесной

промышленности, на железных дорогах и автотранспорте, в сельском хозяйстве и

даже в военно-морском флоте».

12

13. Истоки развития производственной системы: Научная организация труда

1314.

Истоки развития производственной системы:Toyota

Сакити Тоёда

Киитиро Тоёда

Таийти Оно

Акио Тоёда

14

15. Опыт группы ГАЗ

Горьковскийавтомобильный завод

«Группы ГАЗ» — первое

российское предприятие,

разработавшее в 2003 году

и внедрившее на своих

площадках уникальную

систему бережливого

производства

За последние годы

обучение инструментам

производственной системы

прошли: 60

тыс.сотрудников компании

и более 3 тысяч партнеров

и поставщиков

15

16. Опыт АгроХолдинг Кубань

АгроХолдингКубань внедряет

ПС с 2006 года

Свыше 3000

сотрудников

обучены ПС

16

17. Опыт РУСАЛ

Бизнес-система РУСАЛа – этосовокупность методов и

подходов Toyota production

system (TPS), направленная на

достижение стратегических

целей Компании, быстрое

реагирование на изменения

рынка (удовлетворение

максимально быстро и в полном

объеме требований заказчиков)

посредством эффективного

управления рабочим капиталом,

построения бизнес-процессов и

горизонтальных связей между

ними, и развитие поставщиков,

основанное на доверительных

отношениях.

17

18. Опыт Сбербанка

Реализация ПСС (производственнаясистема Сбербанка) началась в ноябре

2008 года с розничного блока.

С тех пор продажи банка выросли на

300%, а очереди в офисах сократились на

36%.

В корпоративном блоке продажи

выросли на 200%, длительность

процессов сократилась на 38%.

За счет оптимизации рабочего

времени удалось в рамках имеющейся

штатной численности подготовить свыше

600 клиентских менеджеров.

Экономический эффект по

инициативам превышает 100 млн руб.

18

19. Шаги внедрения ПС в ГК «Базовый элемент»

2003-2004 гг.Зарождение ПС в ГК «Базовый

элемент»

Открытие 1-го эталонного

участка в корпусе сборки узлов

на Горьковском автомобильном

заводе

2006-2013 гг

Реализация программ

ТОП, ППЭП, ПУИ

в бизнесах

«En+ group»

2005 г.

Распространение

опыта на все

площадки

Горьковского

автомобильного

завода

2013 г.

Создание 1-го

эталонного

участка на

участке САП

«КраМЗ»

2014 г.

Проведение

первого УК на

площадке

КраМЗ.

Окончание 2005г.

Распространение

опыта на все

предприятия

группы ГАЗ

(создание ИД)

2014 г.

• Создание

эталонных

участков во всех

бизнесах En+

Проведение ОС и

УК во всех

бизнесах En+

С 2006 г.

Внедрение ПС на

всех предприятиях

ГК «Базовый

элемент»

С 2015 г

Формирование и

реализация единой

политики

внедрения и

распространения

ПС на

19

предприятиях

бизнесов En+

(создание ДОР)

20. Олег Дерипаска, Председатель Наблюдательного совета компании «Базовый Элемент», Президент En+ Group

Наша цель – развитиеперсонала и создание

культуры, направленной на

непрерывное улучшение

производственных и бизнеспроцессов Компании,

создание единого

системного подхода к

пониманию инструментов

повышения эффективности,

внедрению и

распространению

производственной системы

20

21. Принципы РПС

1. Акцент надолгосрочную

перспективу

5. Все

внимание на

производствен

ную площадку

4. Культура

непрерывных

улучшений

2. Прежде

всего думай о

заказчике

3. Люди –

самый ценный

актив

21

22.

1. Приоритет долгосрочных целейИспользуй системный и

стратегический подходы при

постановке целей. Осознай свое

место в компании и старайся

вывести ее на более высокий

уровень. Концептуальное

понимание своего

предназначения – фундамент

всех остальных принципов

Стратегические цели

компании

Краткосрочный

результат (прорыв)

Цель

Твоя основная задача – создавать

ценность для потребителя,

общества и экономики.

Оценивая любой вид

деятельности в компании,

учитывай, решает ли она эту

задачу

Будь ответственным. Отвечай за

то, что ты делаешь, поддерживай

и совершенствуй навыки,

которые позволяют тебе

производить добавленную

ценность

22

23.

2. Прежде всего думай о заказчикеКто определяет КАК мы должны работать?

Руководитель

Сбыт

Заказчик/Клиент

А может никто…..

*(да и такое бывает)

Вариантов много, но правильный один…

Заказчик – основа любого производства

23

24.

ЗаказчикВ любой компании есть

как внутренние так и

внешние заказчики

Заказчик

ТТЦ

Поставщик

Заказчик

Заказчик

Заказчик

КЦ

ТЦ

ЭЦ

Поставщик

Поставщик

Поставщик

25.

3. Самый ценный актив – это людиБезопасные условия труда

Социальные гарантии

Внимание руководства к

нуждам каждого

работника

Возможность развиваться

25

26. Потребности

– это то, что возникает и находится внутри человека, достаточно общеедля всех людей, но имеющее индивидуальное проявление у каждого

Самореализация

Уважение

Принадлежность

Безопасность

Базовые физиологические

потребности

26

27.

Истинная цель развитияпроизводственной системы

– это воспитание

мыслящих людей…

Если люди начнут думать,

то их возможности станут

безграничными

Т.Оно

27

28.

4 Принцип4. Культура непрерывных улучшений

Традиционный подход с затратными

вложениями в эффективность

производства, которые могут не

оправдать вложения

Ц

е

н

н

о

с

т

ь

Подход Кайзен с небольшими, но

постоянными малозатратными

улучшениями

Ц

е

н

н

о

с

т

ь

B

A

Время

Дайте денег и все будет ок

Время

Здравый смысл

28

29. Путь изменений

ЦенностьСтабилизация

Путь изменений

Инноваци

я

Стабилизация

До начала изменений

необходимо добиться

стабильной работы по

действующим стандартам

Кайзен

Время

30.

5. Все внимание на производственную площадкуПотому что производственная площадка — это источник информации о возникающих во время

работы проблемах! Люди, работающие на площадке знают её лучше, чем кто-либо другой.

30

31.

“МЕНЕДЖМЕНТ НАЧИНАЕТСЯ

НА РАБОЧЕМ МЕСТЕ

”

Тайити Оно

создатель Производственной системы Тойота

Если проблема существует в цехе, ее следует понять и решить в цехе.

“Gemba 現場” - это японский термин, обозначающий «точное место» или «реальное

место», где что-либо произошло. Так как на производстве реальная ценность существует

на уровне цеха, то именно здесь руководителю следует проводить свое время.

Развивая принцип “Gemba 現場”, можно очень эффективно избавляться от издержек и

потерь.

32. Идеалы РПС

БезопасностьМинимальные

затраты

По первому

требованию

заказчика

Качество

Мгновенная

реакция

поставщика

Выравнивание

32

33. 1. Безопасность

Физическая+

Психологическая

33

34. 2. По первому требованию заказчика

Максимальноеудовлетворение

требований

Количество

Качество

Цена

Время

34

35.

3. Мгновенная реакция поставщика36. 4.Выравнивание производства

ШАГ 1Традиционное производство

ДЕТ. А

1 раз в месяц по

каждому виду деталей

100

300

50

300

900

ДЕТ. C

1 месяц

1 квартал

ШАГ 3

Ежедневное производство

каждого вида

5

Ежедневное производство

каждого вида равными

партиями

5

5

1 день

1 день

36

ШАГ 5

Выровненный поток

единичных изделий

5

5

5

75

1 неделя

ШАГ 4

10

15

1 раз в неделю по

каждому виду изделий

25

200

600

ДЕТ. B

ШАГ 2

5

1 день

37. 4. Выравнивание загрузки в бригаде

90%65%

45%

• Загрузка внутри

бригады не

выровнена

40%

20%

90%

90%

90%

• Загрузка внутри

бригады выровнена

• Высвобождено 2

оператора для:

- Выполнения доп.

объема работ

- Перевод на другой

участок;

- Сокращена

численность.

38. 5.Качество

Измените процесс таким образом, чтобы было прощесделать его ВЕРНО, нежели с ошибками

Руб.

Предотвращение

До того, как это

случилось

Руб.

Руб.

Руб.

Обнаружение в

процессе

Обнаружение в

конце процесса

Обнаружение

клиентом

До того, как это

выйдет за пределы

процесса

После совершения

До того, как это

достигнет клиента

Слишком поздно

Чем быстрее ошибки обнаружены, тем легче и дешевле исправить их

38

38

39.

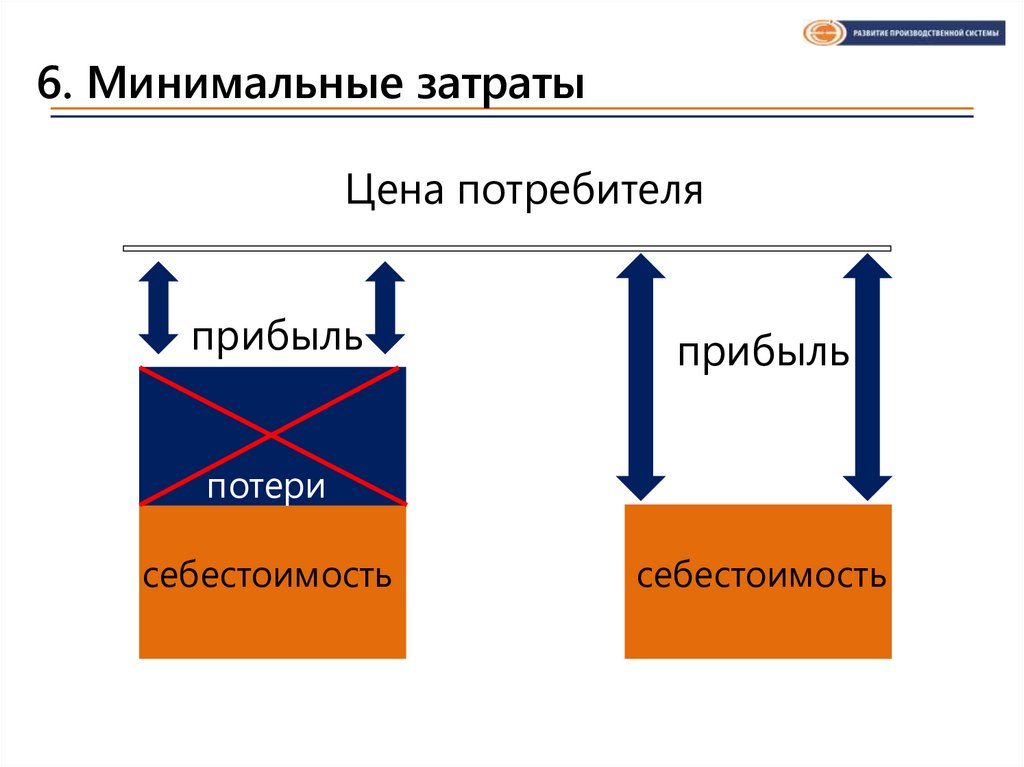

6. Минимальные затратыЦена потребителя

прибыль

прибыль

Муда- потери

потери

себестоимость

себестоимость

40. Какую работу мы делаем каждый день?

Действия, недобавляющие

Действия

ценность

(вспомогательные,

В идеале

сотрудник

должен делать

только действия,

добавляющие

ценность

подготовительные)

Все действия/

операции

работника

Действия,

добавляющие

ценность

Потери – Ненужные

действия

Любая работа имеет ценность только в том случае, если это имеет ценность для

клиентов (внутренних и внешних)

41. Потери

ПЕРЕДЕЛКА И БРАКИсправления - действия, которые служат лишь

для исправления ранее неправильно

сделанного

НЕНУЖНЫЕ ПЕРЕДВИЖЕНИЯ ЛЮДЕЙ

Любое движение людей, которое не добавляет

ценности продукции/услуги

ИЗБЫТОЧНЫЙ ЗАПАС

Избыточный запас - все что более чем

необходимо

ПЕРЕПРОИЗВОДСТВО

Что-либо производится быстрее и больше,

чем требуется заказчику

ОЖИДАНИЕ/ПРОСТОИ

Любой вид бездействия: ожидание

материалов; ожидания допуска;

ожидания при ремонте оборудования и

прочее

НЕНУЖНАЯ ТРАНСПОРТИРОВКА

Любые перемещение и передвижение

деталей и продукции без необходимости

ЛИШНИЙ ЭТАП ОБРАБОТКИ

Выполнение большего объема работ, чем

требуется для удовлетворения заказчика

41

42.

4243.

ПЕРЕПРОИЗВОДСТВОЧто-либо производится быстрее и больше,

чем требуется заказчику

Пример, выработка электроэнергии сверх утверждённого графика (плана) на рынке электроэнергии

по собственной инициативе ТЭЦ является причиной для дополнительных действий по загрузке

оборудования, подаче топлива и воды и прочее. Это лишние затраты времени при

перепроизводстве. Не считая дополнительных затрат ресурсов.

выработка э/э сверх плана

план

Перегрев воды на ТЭЦ на горячее водоснабжение и отопление, чем требуется по графику, по сути

большая отдача тепловой энергии, также рождает дополнительный действия и затраты времени и

43

ресурсов.

44.

ОЖИДАНИЕ/ПРОСТОИЛюбой вид бездействия: ожидание

материалов; ожидания допуска;

ожидания при ремонте оборудования и

прочее

44

45.

НЕНУЖНАЯ ТРАНСПОРТИРОВКАЛюбые перемещение и передвижение

деталей и продукции без необходимости

Место проведения

работ

Производитель

Склад Торгового

дома на филиале

Центральный

склад Торгового

дома

Склад цеха

45

46.

ЛИШНИЙ ЭТАП ОБРАБОТКИВыполнение большего объема работ, чем

требуется для удовлетворения заказчика

•Использование хозяйственной питьевой воды (ХПВ) для охлаждения компрессоров является лишней

обработкой при её подготовке. Для охлаждения компрессоров достаточно сырой воды, температура

которой холоднее и её количество требуется меньше.

•А для подготовки питьевой воды требуются не только дополнительные действия работников – потери

времени из-за лишней обработки, но и тратятся дополнительные реагенты и ресурсы.

Название

Температура,

0С

Расход, м3/час

Норма по паспорту

Факт (ХПВ)

15 – 30

6

0,8

5,8

Турбинное

отделение

КТЦ

ХПВ

Компрессорная

станция

•Лишняя обработка химически очищенной воды (ХОВ) химическим цехом (ХЦ) для котлотурбинного

цеха (КТЦ) для восполнения потерь в цикле ТЭЦ и отданного пара также вызывает дополнительные

действия персонала и затраты реагентов.

Название

Жесткость, мгэкв./дм3

Норма по СанПиН

Факт

10

5

ХЦ

ХОВ

КТЦ

46

47.

ИЗБЫТОЧНЫЙ ЗАПАСИзбыточный запас - все что более чем

необходимо

47

48.

НЕНУЖНЫЕ ПЕРЕДВИЖЕНИЯ ЛЮДЕЙЛюбое движение людей, которое не добавляет

ценности продукции/услуги

Ждут

За лопатами к

бригаде №2

База

За сварочным

аппаратом к

бригаде №3

Место ремонта

Пример, монтаж

перемычки под дорогой

48

49.

ПЕРЕДЕЛКА И БРАКИсправления - действия, которые служат лишь

для исправления ранее неправильно

сделанного

Пример: Неправильно или неэффективно настроенный режим работы

оборудования требует дополнительных затрат времени на его

перенастройку

49

50. Цикл Кайзен

Стандартизированнаяработа

Улучшение

(кайзен)

Выявление

потерь

Определение

причины

50

51. Какие факторы влияют на стабильность?

ПерсоналМетод

Оборудование

Материал

51

52. 4 области, в которых лежат проблемы

Man: ПерсоналMaterial: Материал

Соблюдает ли он стандарты?

С какой эффективностью работает?

Есть ли ошибки в объеме?

Восприимчив ли к наличию проблем? Есть ли ошибки в качестве?

Ответственен ли?

Адекватен ли уровень запасов?

Обладает ли необходимой

Есть ли потери?

квалификацией?

Есть ли незавершенное производство?

Подходит ли ему порученная работа? Удовлетворительны ли стандарты

Стремится ли он к совершенствованию?

качества?

Умеет ли ладить с людьми?

Machine: Оборудование

Соответствует ли оно требованиям

производства?

Обеспечивает ли воспроизводимость

процесса?

Соответствует ли требованиям к

точности?

Рациональна ли его компоновка?

Достаточно ли имеющегося в наличии

оборудования?

Производится ли надлежащая

проверка?

Method: Метод

Удовлетворительны ли рабочие

стандарты?

Обновлены ли эти стандарты? Безопасен

ли метод?

Обеспечивает ли он производство

качественной продукции?

Эффективен ли метод?

Рациональна ли последовательность

операций?

Состыкован ли каждый рабочий процесс с

предшествующим и последующим? 52

53. Персонал

Иметь соответствующуюквалификацию

Исполнять требования

трудового распорядка

Выполнять требования

стандартов

Стремиться развиваться

53

54. Оборудование

Не должно выходить изстроя

Не должно порождать

дефекты

Нет простоев по причине

возникновения проблем

в других подразделениях

54

55. Материал

Без дефектовВ необходимом

количестве

55

56. Метод работы

Стандартизацияпроцесса работы

Стандартизация

процесса управления

Стандартизация

процесса обслуживания

56

57. Стандарт дает…

Возможность управлять процессомВозможность обучать персонал

Возможность контроля качества

Предотвращение возникновения

проблем

Качество

Колесо улучшения

Помните: ”Стандарт,

применяемый сегодняхорошо известный путь

выполнения работы, но он

может быть улучшен»

Стандарт

Осознание высокого качества

Время

57

58.

Главное — внедрениепроизводственной

системы, цель которой

систематизация и

стандартизация всех

процессов в бизнесах…

58

59. Стандартизированная работа: ключевые показатели

ВРЕМЯ ТАКТАРАБОЧАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ

МЕЖОПЕРАЦИОННЫЙ ЗАПАС

59

60.

Время такта«Takt» – немецкое слово, обозначающее время (или

скорость) проигрывания музыкантами звуков в оркестре

Время =

такта

Полезное производственное время

(доступное за рабочий день/смена)

Объем заказа

(производственная программа/

Дневная потребность Клиента)

Время обработки

Время такта – это ритм, с которым

Узкое место

Время такта

Сотр. 1

Сотр. 2

Сотр. 3

процесс должен

приносить результат,

чтобы в точности

соответствовать

запросам клиента

В энергетике часто:

время такта=целевое время

60

61. Рабочая последовательность

Показывает точную последовательность действий,которые выполняет оператор в рамках времени такта

с целью производства качественной продукции

самым эффективным способом

61

62. Межоперационный запас

Это минимальнонеобходимый объём

запасов, которые нужно

хранить на каждом

рабочем месте для

поддержания

производства.

Важно помнить: Объём

запасов зависит от

качества поставок и

величины колебаний

производительности на

предшествующих стадиях

62

63. Стандартизированная работа: Ключевые моменты

ВИЗУАЛЬНОЕ НАБЛЮДЕНИЕ. ГЕМБАСБОР ДАННЫХ. ХРОНОМЕТРАЖ

АНАЛИЗ. БЛАНКИ СР

63

64. Визуальное наблюдение

ГЕМБАМесто, где формируется ценность или рождается

услуга (где происходит сам рабочий процесс)

64

65.

В чем наше принципиальное отличие?Шаман

Рошаль

Прекратите теряться в догадках – попробуйте вместо этого понять, как все

работает. Убедитесь во всем сами или найдите объективные меры оценки,

которые помогут Вам принимать решения, основанные на фактах, а не

домыслах.

65

66. Сбор и анализ данных

6667. Вычисление времени такта

6768. Пример

Лист Вычисления Времени Такта•Сколько смен (А)?

1смена

•Сколько секунд в смене (В)?

12*3600=43200''

•Сколько секунд в смену уходит на перерывы (С)?

4800’’(8 перерывов по 10 мин. 8*10*60)+1800’’(обед 30 мин*60)=6600''

•Сколько рабочих секунд в смене(В-С=D)?

43200’’-6600’’= 36600''

•Сколько рабочих секунд в день (А*D=Е)?

36600''

•Какой объем ежедневного заказа (F)?

•Какое время такта (Е/F)?

20 тн. ФеМо в смену

1830'‘(36600’’/20тн.)

68

69. Подготовительный лист наблюдения

6970. Пример

Подготовительный Лист НаблюденияСостав.

Части

От: Начало движения крана

Участок:Затарки ФеМо

Дата:

До: Касание пола мешком

Время такта: 1830''

Подготовлено:

№

Общее время цикла (Тц)

1

1740,00

2

1690,00

3

1950,00

4

1750,00

5

1805,00

Причина колебаний

Зарисовка рабочих процессов

-Установка тары под затарку ФеМо в мешок МКР на платформу весов

-Загрузка ФеМо лопатой с кучи около весов в тару под затарку.

Убирали лишний ФеМо из мешка МКР

при перев еске

-Пересыпка ФеМо из контейнера для хранения в тару

под затарку.

Пересыпка ФеМо из тары под затарку в мешок МКР

-Завеска мешка МКР с ФеМо на весах.

-Транспортировка мешка МКР с ФеМо мостовым

краном к месту складирования партии ФеМо

6

7

8

9

10

Колебания

260,00

Объяснение условных знаков:

Х Зачеркнуть ошибку;

Обвести наибол.время; ___ Подчеркнуть повтор. наименьшее время

Вывод: колебания цикла 260’’. Цель: стабилизировать цикл на уровне 1690 ‘’. Разбиваем операцию на 6 элементов

70

71. Карта стандартизированной работы

7172. Пример

Карта Стандартизированной РаботыСостав.

Части

От:Начало движения крана

Дата: 21.09.2014

До: Касание пола мешком

Участок:Затарки ФеМо

Загрузочный бункер

4

6

3

5

Партия ФеМо

1

Весы

2

П

П

а

Контейнеры с дробленым ФеМо

Проверка

качества

Безопас

ность

+

Запасы

символ

Время

Т акта

Кол-во

1830''

935''

Время

цикла

Номер

раб. зоны

1690''

72

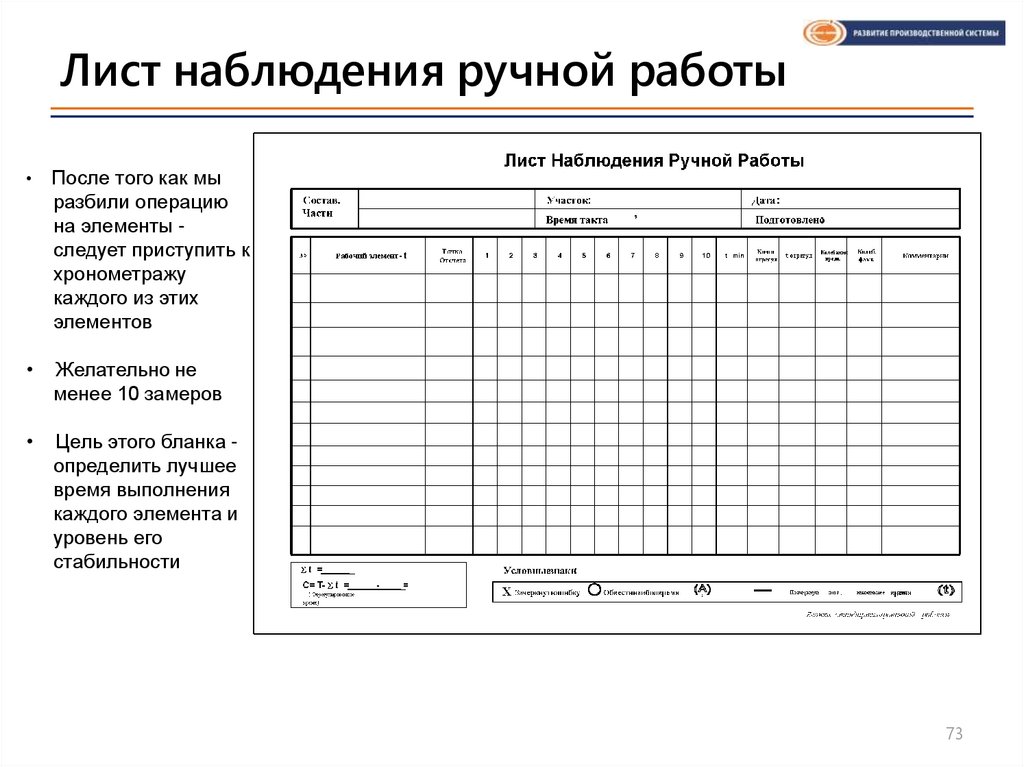

73. Лист наблюдения ручной работы

После того как мы

разбили операцию

на элементы следует приступить к

хронометражу

каждого из этих

элементов

Желательно не

менее 10 замеров

Цель этого бланка определить лучшее

время выполнения

каждого элемента и

уровень его

стабильности

73

74. Пример

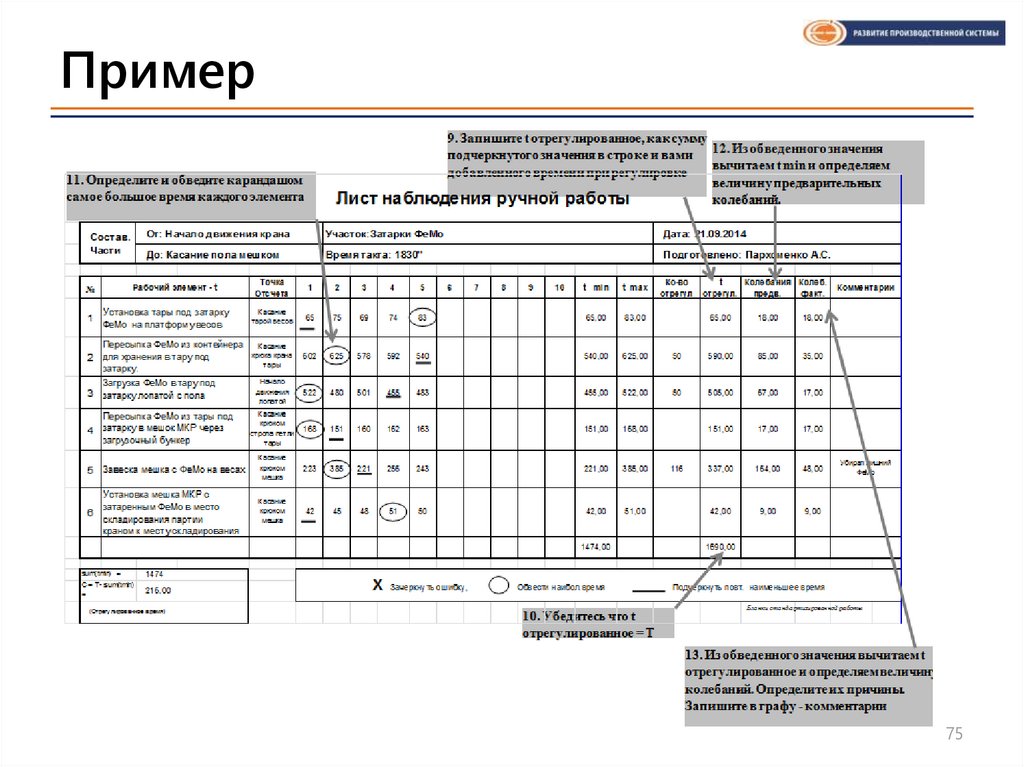

7475. Пример

7576. Лист наблюдения периодической работы

7677. Пример

Лист Наблюдения Периодической РаботыСостав.

Части

От: Начало движения крана

Участок:Затарки ФеМо

Дата: 21.09.2014

До: Касание пола мешком

Время такта:1830''

Подготовлено: Пархоменко А.С.

Побочная работа

№

1

2

3

Вставка одного мешка МКР в другой

Накачка сдвоенного мешка МКР воздухом

Перевеска контейнеров с ФеМо перед

затаркой

Итого:

3

Наименьшее (В)

Время

Побочной

Работы (В/А)

44

42

36,00

36,00

57

59

50,00

50,00

1560,00

78,00

Время (сек.)

Повторяемость

(А)

1

2

1

36

1

50

20

1560

1646

101

101,00

164,00

77

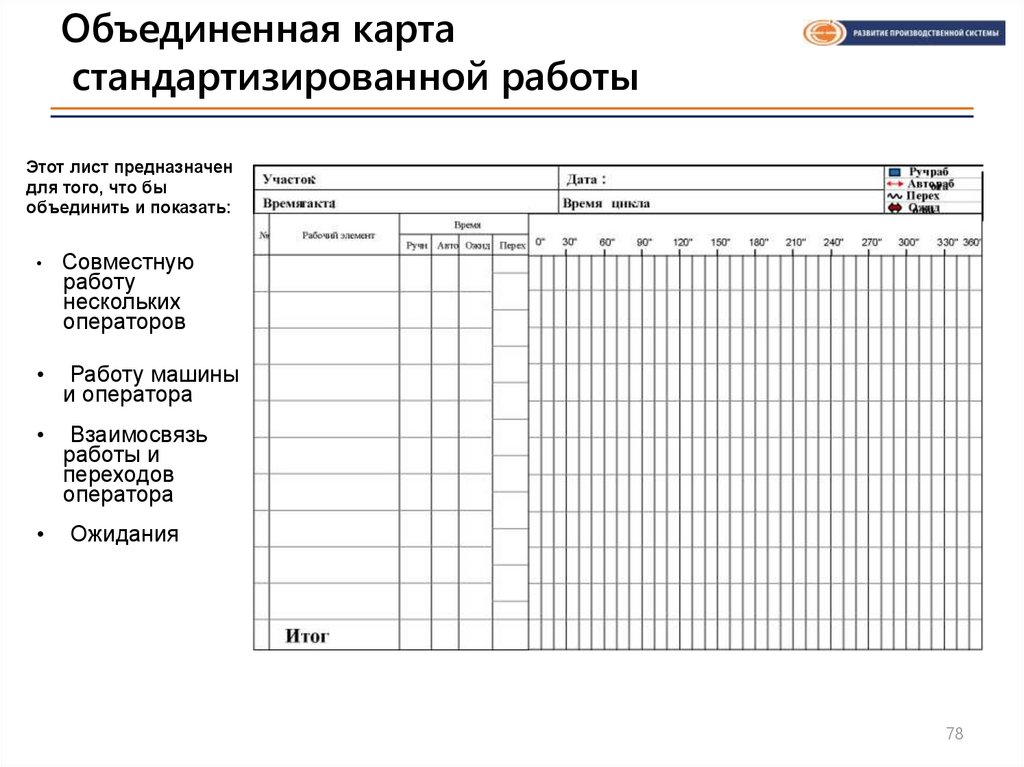

78. Объединенная карта стандартизированной работы

Этот лист предназначендля того, что бы

объединить и показать:

Совместную

работу

нескольких

операторов

Работу машины

и оператора

Взаимосвязь

работы и

переходов

оператора

Ожидания

78

79. Объединенная карта стандартизированной работы

7980. Пример

Объединенная Карта Стандартизированной РаботыРучная работа

Участок:Затарки ФеМо

Дата: 21.09.2014

Время такта: 1830''

Время цикла: 1690''

Автомат. Работа

Переходы

Ожидания

Время

№

Рабочий элемент

Ручн Авто Ож.

1

Установка тары под затарку

ФеМо в мешок МКР на

платформу весов

Пере

ходы

100

200

300

400

500

600

700

800

900

1000 1100 1200 1300 1400 1500 1600 1700 1800 1900

65

Пересыпка ФеМо из контейнера

2 для хранения в тару под

3

затарку.

Загрузка ФеМо в тару под

затарку лопатой с пола

590

505

Пересыпка ФеМо из тары под

4 затарку в мешок МКР через

151

загрузочный бункер

Завеска мешка с ФеМо на

5 весах

6

Установка мешка МКР с

затаренным ФеМо в место

складирования партии

краном к месту складирования

партии ФеМо

337

Т цикла=1690''

42

Ттакта=1830''

Итог

1690

0

0

0

80

81. Таблица сбалансированной работы

8182. Отчет о внедрении усовершенствования (Кайзена)

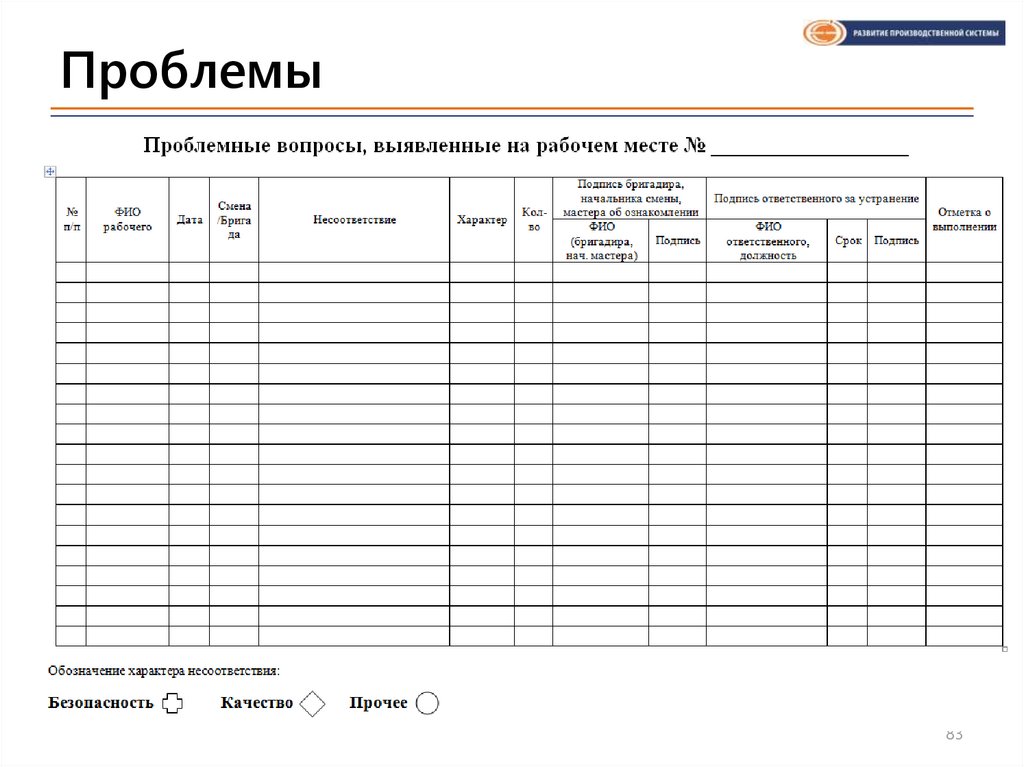

8283. Проблемы

8384. Лист регистрации усовершенствований

8485. Что такое проблема?

В нашей ежедневной работе периодически возникают ситуации, когда реальнаяситуация не соответствует желаемой. Причины этого могут быть разные: новые цели

и нормативы, ошибки операционных систем или сотрудников, потери в процессах,

невыполнение стандартов и прочее.

85

86. Определение проблемы

Когда NASA собиралась запускать астронавтов в космос,выяснилось, что шариковые ручки не пишут в невесомости.

Чтобы решить эту проблему, они наняли известную консалтинговую

компанию.

Потребовалось 10 лет и 12 миллионов долларов. Была создана

ручка, которая пишет:

• в невесомости

• в перевернутом состоянии

• под водой

• практически на всех поверхностях,

включая стекло

• при любой температуре

• Что сделали русские?

* не основана на реальных событиях

86

87. Определение проблемы

От определения проблемы зависит, куда именно будутнаправлены усилия для поиска решений

Определение проблемы

Решение

Ручка не пишет в невесомости

(космосе)

Создание ручки, которая пишет

в невесомости

Мы не можем делать записи в

космосе

Использовать для записей

карандаш

87

88. Определение проблемы

Описаниепроблемы должно

отвечать на

вопросы:

Описание проблемы - это краткое описание того, что не

так работает и почему это нужно исправить

ЧТО

происходит?

ГДЕ

она

существует?

КОГДА

возникла

проблема?

РАЗМЕР

(масштаб)

проблемы

88

89. Анализ коренных причин

Для чего выявлять?Инструмент

• Очень часто

обнаруженная проблема

– это симптом, следствие

причины.

• Недостаточно устранить

только следствие – это

все равно, что устранить

дым, не потушив огонь.

89

90. Выявление коренных причин – 5 Почему?

Пример. Простой эскаватора и гидроклина до начала земляных работ* Не всегда есть необходимость

задавать все 5 вопросов «Почему?»

Проблема

1 Почему

эскаватор и

гидроклин

простаивают?

Ожидают

подготовки

рабочего места для

проведения

земляных работ и

допуска к работе

2 Почему

оборудование

ожидает

подготовки

рабочего места

для проведения

земляных работ?

3

Почему

рабочее место

не

подготовлено

заранее?

Рабочее место не Работа по

было

подготовке

подготовлено

рабочего места

заранее

для проведения

земляных работ не

была

спланирована

заранее

Вывод: необходимо добавить в стандарт требование

по подготовке места для проведения земляных

работ заранее, уведомить пользователей

4

Почему

работа не была

спланирована

заранее?

В плане выполнения

работ по релайнингу,

не были

предусмотрены

работы по подготовке

рабочего места

5

Почему в плане

работ не были

предусмотрены

данные виды

работ?

Отсутствует стандарт

или технологическая

карта в которых

предусмотрено, что

необходимо заранее

подготовить место

работы для проведения

земляных работ

Коренная

90

причина

91. Выявление коренных причин – 5 Почему?

5 «Почему?" является очень мощным подходом, позволяющим понятькоренную причину проблемы

Проблема

1 Почему не

исполнена

заявка на

доступ к

ресурсу?

Полученная

заявка

содержит ошибки,

препятствующие

её исполнению

2 Почему

заявка

содержит

ошибки?

Сотрудник

подразделения,

запрашивающего

доступ указал не

все реквизиты

3 Почему

сотрудник не

указал все

реквизиты?

Сотрудник не

знал как

правильно

составить

заявку

Вывод: необходимо разработать и предоставить

сотрудникам четкие, стандартные инструкции

(правила) составления заявки на доступ, добавить

в АС справочную информацию по процессу

заполнения заявок, уведомить пользователей

4 Почему

сотрудник не

знал правил

заполнения

составления

заявки?

Сотрудник не

имеет точных

инструкции по

заполнению

5

Почему

у сотрудника

нет четких

инструкций?

Имеющаяся АС для

регистрации заявок

не содержит

справочной

информации

Коренная

причина

91

92. Бланк решения проблем «Одна за одной»

Дата:Место обнаружения

Количество

днейбез

бездефектов

отклонения

Количество

дней

Ответственный

Фото и описание проблемы

Параметры

1

2

Планировка

Динамика

3

4

ПОЧЕМУ проблема возникла?

ПОЧЕМУ проблема смогла пройти?

5

6

Коренная причина

Коренная причина

Временные меры

Наименование

7

Ответственный

Постоянные меры

Срок

Наименование

8

Бланк заполняется от руки карандашом !

Ответственный

Распространение

Срок

Наименование

Ответственный

Срок

9

92

93. Разработка кайзен - предложений

9394. Мероприятия по улучшению

После определения проблемы и создания четкого виденияцелевого состояния настало время задуматься о том, как мы

придем к цели

Желаемое

состояние

ЦЕЛЬ?

Текущее

состояние

Где мы

сейчас?

Как мы придем

к цели?

Чего мы хотим

достичь?

94

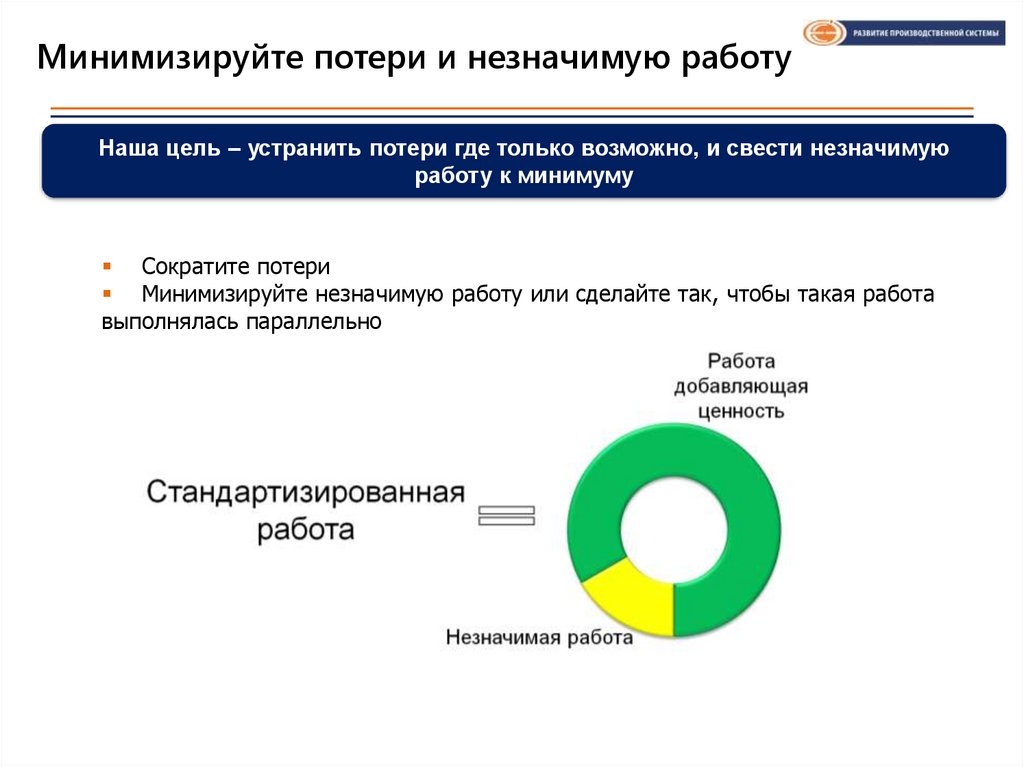

95. Минимизируйте потери и незначимую работу

Наша цель – устранить потери где только возможно, и свести незначимуюработу к минимуму

Сократите потери

Минимизируйте незначимую работу или сделайте так, чтобы такая работа

выполнялась параллельно

95

96.

Сбалансируйте процессБалансировка процесса - выравнивание времени выполнения шагов процесса

Распределение работы в

соответствии с временем такта

Время такта

Сотр. 1

Сотр. 2

Сотр. 3

Сотр. 4

Время обработки

Время обработки

Несбалансированный

процесс

Время такта

Сотр. 1 Сотр. 2 Сотр. 3

96

97.

Мы не можем решить проблему,используя те же принципы

мышления, которые мы

использовали при её создании.

Альберт Эйнштейн

Творческое мышление на 10%

состоит из вдохновения и на

90% из пота.

Томас Эдисон

97

98.

Зачем нужна Система 5С?Для обеспечения полного

контроля размещения

материалов и предметов в

рабочей зоне

Для устранения потерь,

связанных с рабочими

процессами

Для стандартизации и

непрерывного

совершенствования

важных процессов и

параметров

Преимущества 5С

Это может быть сделано

сегодня

Небольшие затраты

Потери становятся

видимыми

Каждый может принять

в этом участие

Не требует широкомасштабных действий

по обучению

Быстрые и наглядные

результаты

Имеет широкую область

применения

99. Практическое задание

№ ЗаданиеВремя

1

10 минут

Объединитесь в группы по 4 человека и

ответьте на вопросы:

1. Какой предмет является лишним на

Вашем рабочем месте?

2. Какой предмет Вы можете

переставить на другое место, с тем

чтобы пользоваться им было более

эффективно?

99

100.

5С: шаги внедрения5С это система

направленная на

правильную,

эффективную и

безопасную

организацию рабочего

места

Если менеджеры компании не могут

реализовать систему 5С, значит они

не могут эффективно управлять

Тайити Оно

Подготовка

Сортировка

Соблюдение порядка

Содержание в

чистоте

Стандартизация

Совершенствование

101. Подготовка

ПодготовкаОпределите Руководителя проекта по внедрению 5С

Определите целевые зоны внедрения

Сформируйте команду внедрения

Проведите обучение команды

Соберите данные, фотоотчет текущего состояния в

целевых зонах

Определите задачи и показатели для 5С

Очень важно добиться, чтобы руководство предоставило:

время

ресурсы для проекта

поддерживало его жизнеспособность

101

102. 1 шаг: Сортировка

СортировкаОпредели критерии сортировки

Отдели необходимое от бесполезного

Обозначь редко используемое

Оставь только нужное

СОРТИРОВАТЬ - значит обойти операционную зону и удалить

всё ненужное.

Рабочие и руководители часто не имеют привычки

избавляться от предметов, которые больше не нужны для

работы, сохраняя их поблизости «на всякий пожарный случай».

Обычно это приводит к недопустимому беспорядку или к

созданию препятствий для перемещения в рабочей зоне.

Удаление ненужных предметов и наведение порядка на

рабочем месте улучшает культуру и безопасность труда

Нужно

постоянно

Не нужно

срочно

Не нужно

вообще

102

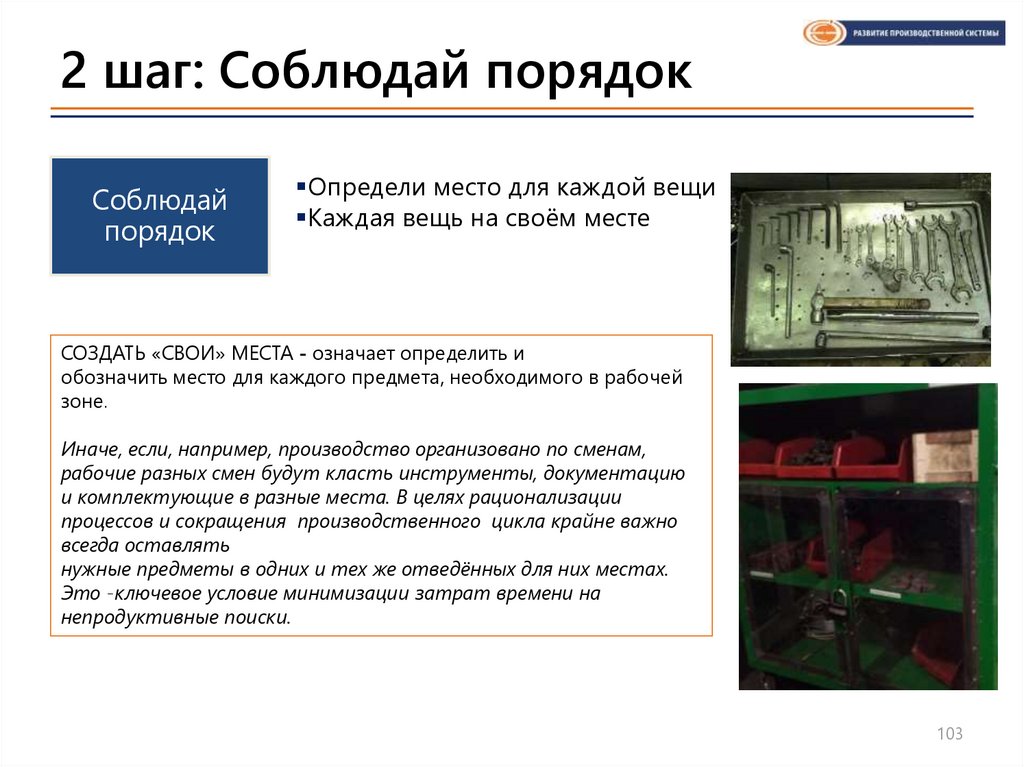

103. 2 шаг: Соблюдай порядок

Соблюдайпорядок

Определи место для каждой вещи

Каждая вещь на своём месте

СОЗДАТЬ «СВОИ» МЕСТА - означает определить и

обозначить место для каждого предмета, необходимого в рабочей

зоне.

Иначе, если, например, производство организовано по сменам,

рабочие разных смен будут класть инструменты, документацию

и комплектующие в разные места. В целях рационализации

процессов и сокращения производственного цикла крайне важно

всегда оставлять

нужные предметы в одних и тех же отведённых для них местах.

Это -ключевое условие минимизации затрат времени на

непродуктивные поиски.

103

104. 3 шаг: Содержание в чистоте

Содержание вчистоте

Помыть оборудование

Очистить рабочее место

Выявить источники загрязнения

Устранить источники загрязнений

СОЗДАТЬ «СВОИ» МЕСТА - означает определить и

обозначить место для каждого предмета, необходимого в рабочей

зоне.

Иначе, если, например, производство организовано по сменам,

рабочие разных смен будут класть инструменты, документацию

и комплектующие в разные места. В целях рационализации

процессов и сокращения производственного цикла крайне важно

всегда оставлять

нужные предметы в одних и тех же отведённых для них местах.

Это -ключевое условие минимизации затрат времени на

непродуктивные поиски.

104

105. 4 шаг: Стандартизация

СтандартизацияОбозначить места требующие особого внимания

Создать визуальные стандарты

Визуализация нужна для того:

• Чтобы легко видеть отклонения от

нормального процесса;

• Чтобы сократить время операций;

• Чтобы исключить сбои в работе;

• Чтобы повысить безопасность труда;

• Чтобы улучшить коммуникацию среди

персонала;

• Чтобы повысить удовлетворенность

своей работой

105

106. Почему мы применяем визуальное управление?

Люди воспринимают информацию через :83% зрение

11% слух

3,5% вкус

1,5% осязание

1% обоняние

106

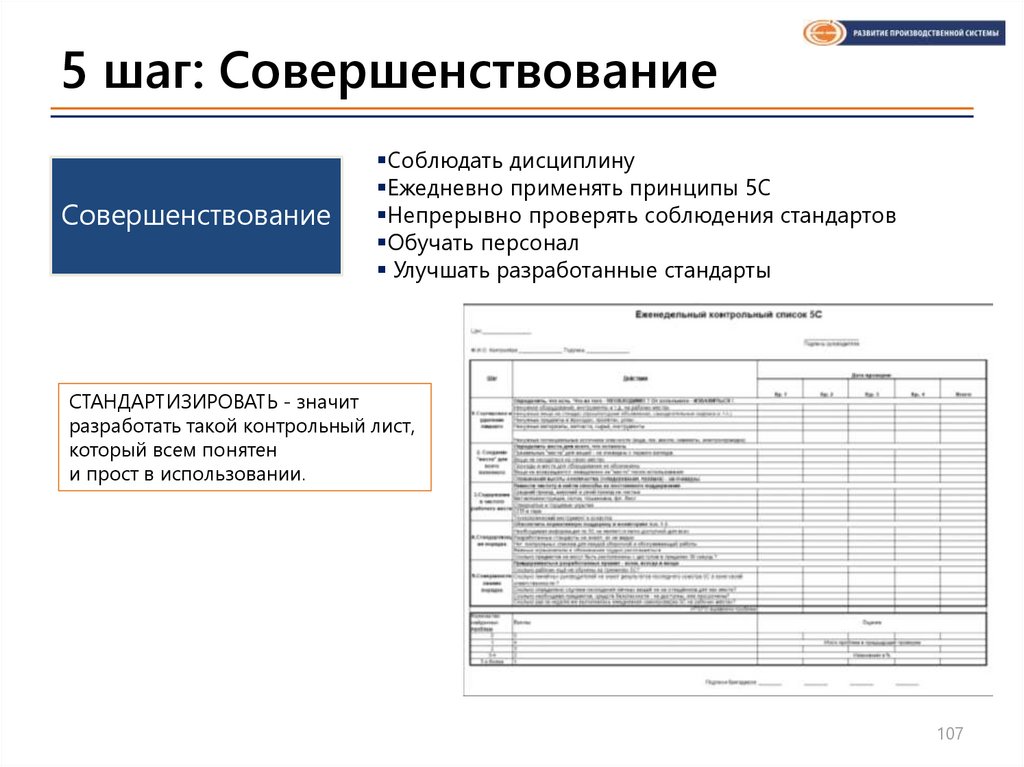

107. 5 шаг: Совершенствование

СовершенствованиеСоблюдать дисциплину

Ежедневно применять принципы 5С

Непрерывно проверять соблюдения стандартов

Обучать персонал

Улучшать разработанные стандарты

СТАНДАРТИЗИРОВАТЬ - значит

разработать такой контрольный лист,

который всем понятен

и прост в использовании.

107

108. Это соответствует принципам 5С?

допосле

108

109. Это соответствует принципам 5С?

допосле

109

110.

Это соответствует принципам 5С?до

после

111.

Разработка и внедрение проекта 5s на рабочем месте слесаря-сантехника1. БЫЛО/СТАЛО

2. Описание проекта

Улучшение условий труда для повышения:

- производительности (эффективное использование рабочего места, предотвращение потери времени при поиске

нужных инструментов, повышение ответственности работника, мотивация на производительный труд).

- качества (сокращение потери от невнимательности сотрудника, негативных отзывов).

- безопасности (улучшение санитарно-гигиенических условий, повышение дисциплинированности персонала в

соблюдении правил и инструкций по охране труда).

3. Достигнутые качественные показатели:

Улучшены условия труда слесаря-сантехника, помещения цоколя, используемые как вспомогательные для столярных

работ, приведены в соответствие требованиям пожарной безопасности.

4. Достигнутые количественные показатели:

Сокращено время поиска нужных инструментов слесаря-сантехника, освобождено место для проведения столярных

работ (верстака, наждачного станка) на 15 мин./день.;

Экономический Эффект проекта - 5696 руб./год.

112. Производственный анализ

Производственный анализсравнение производственных показателей

в формате план-факт для выявления

причин отклонения и разработки

корректирующих мероприятий,

направленных на минимизацию затрат при

не снижении других производственных

показателей.

Цель

сокращение времени оперативного

принятия решения по устранению

проблем, препятствующих

достижению целей бизнеса

112

113. Производственный анализ

Состав: генеральныйдиректор и его заместители;

директора по направлениям;

заместитель главного

инженера по промышленной

безопасности, надежности и

охране труда; начальник

управления по развитию

Ежедневно Производственной системы

Состав: директор филиала и

его заместители при наличии;

технический директор и его

заместители; начальники

структурных подразделений;

представитель подразделения

ОТ; представитель

подразделения по развитию

Еженедельно Производственной системы

Состав: начальник

структурного подразделения;

заместители начальника/

инженера/ начальник смены/

мастера подразделения;

представитель подразделения

развития Производственной

системы

Ежедневно

113

114.

Каскадирование целейЦели компании

Цели филиала

Цели

подразделения

Цели

подразделения

Цели филиала

Цели

подразделения

Цели

подразделения

Цели филиала

Цели

подразделения

Цели

подразделения

Цели

подразделения

Индивидуальные цели

114

115. Производственный анализ

Указываются основные экономические и технологическиецелевые показатели филиала согласно бизнесплана/производственной программы на текущий год в

разрезе план/факт помесячно

115

116.

Доски производственного анализа призваны помочь в ежедневном операционномуправлении и содержат важную информацию о рабочих процессах

116

Промышленность

Промышленность