Похожие презентации:

Реакторы

1.

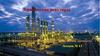

1РЕАКТОРЫ

Газофазные

(система Г-Г)

Жидкофазные

(системы Ж-Ж,

Г-Ж, Т-Ж)

Твердофазные

(система Т-Г, Т-Т)

Классификация промышленных реакторов по

категории локализации реакции

И.М. Кузнецова, Х.Э. Харлампиди, В.Г. Иванов, Э.В. Чиркунов

Общая химическая технология. Химико-технологические системы.

Книга 1. Методология проектирования химических процессов

2.

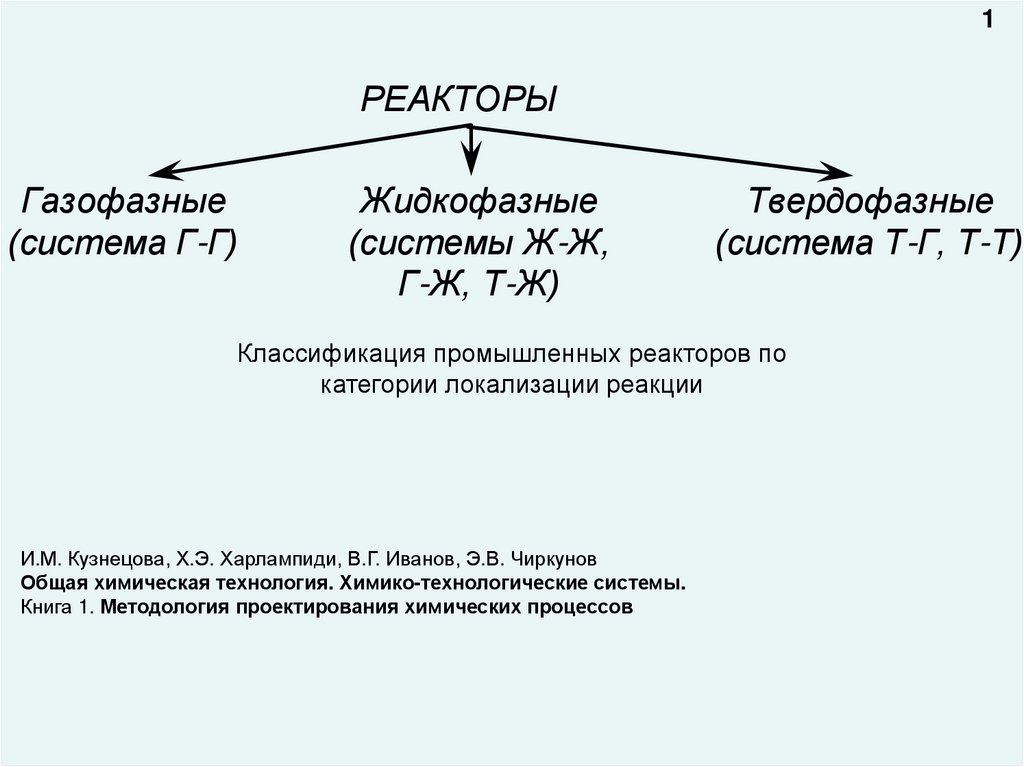

2Реакторы

Для гомогенных

процессов

Для гетерогенных

процессов

Система:

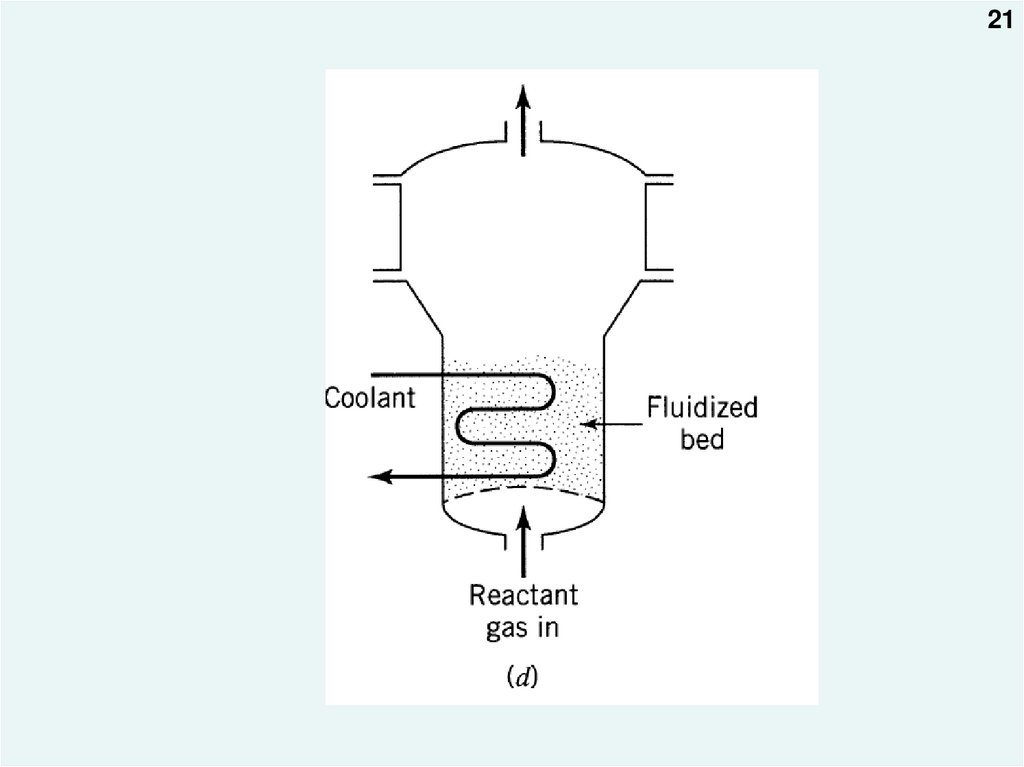

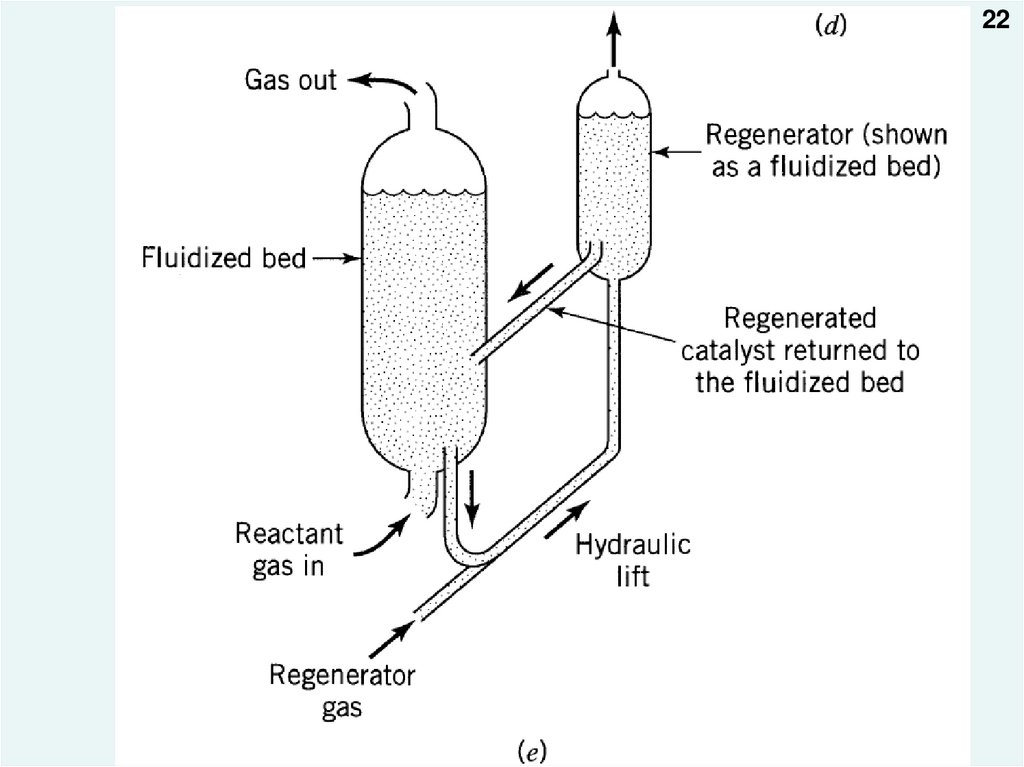

Г–Г

Ж–Ж

Т–Т

Г–Ж

Г–Т

Ж–Т

Г–Ж–Т

Какие относим к гомогенным?

3.

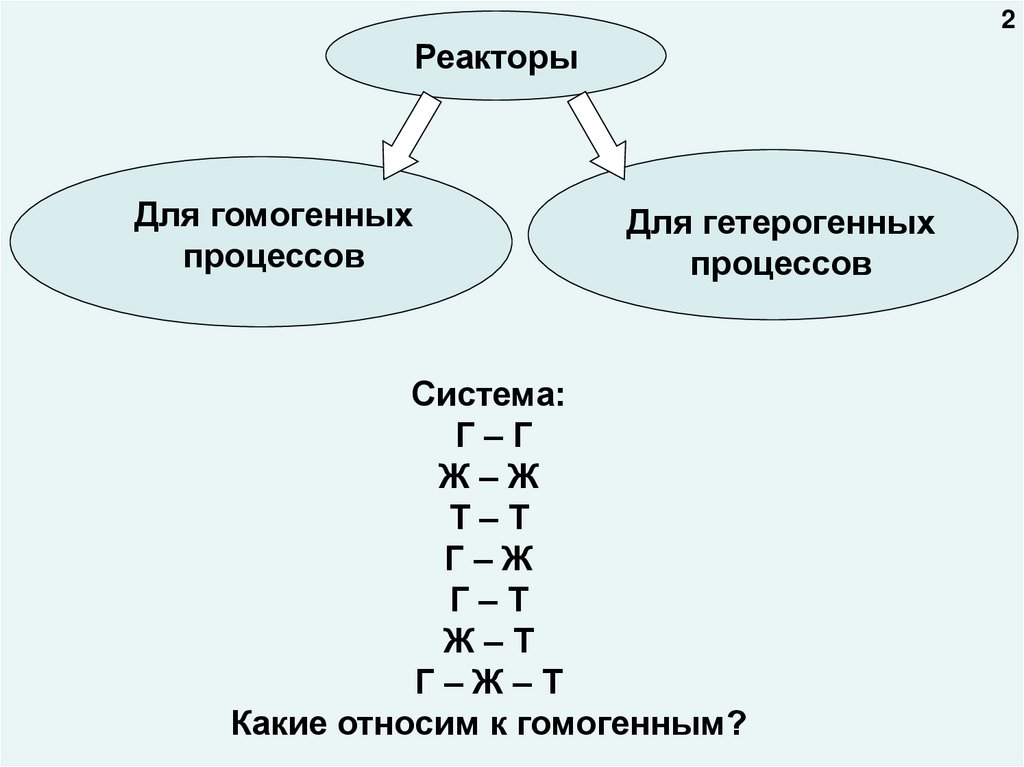

3С ОДНОЙ ПОДВИЖНОЙ ФАЗОЙ

(СТАЦИОНАРНЫЙ СЛОЙ

КАТАЛИЗАТОРА)

С ДВУМЯ И БОЛЕЕ

ПОДВИЖНЫМИ ФАЗАМИ

(НЕСТАЦИОНАРНЫЙ СЛОЙ

КАТАЛИЗАТОРА)

РЕАКТОР

РЕАКТОР

ЕМКОСТН ПОЛОЧОЙ

НЫЙ

СИТЧАТЫЙ

ТИПА

ТЕПЛООБМЕ

ННИКА

КИПЯЩЕГО СЛОЯ

(КС)

ДВИЖУЩЕГОСЯ

СЛОЯ (ДС)

ТИП ТЕПЛОВОГО РЕЖИМА

АДИАБАТИЧЕСКИЙ

ИЗОТЕРМИЧЕСКИЙ ИЗОТЕРМИЧЕСКИЙ

КОНТАКТНЫЕ АППАРАТЫ

Рис.6.67. Классификация контактных аппаратов

АДИАБАТИЧЕСКИЙ

4.

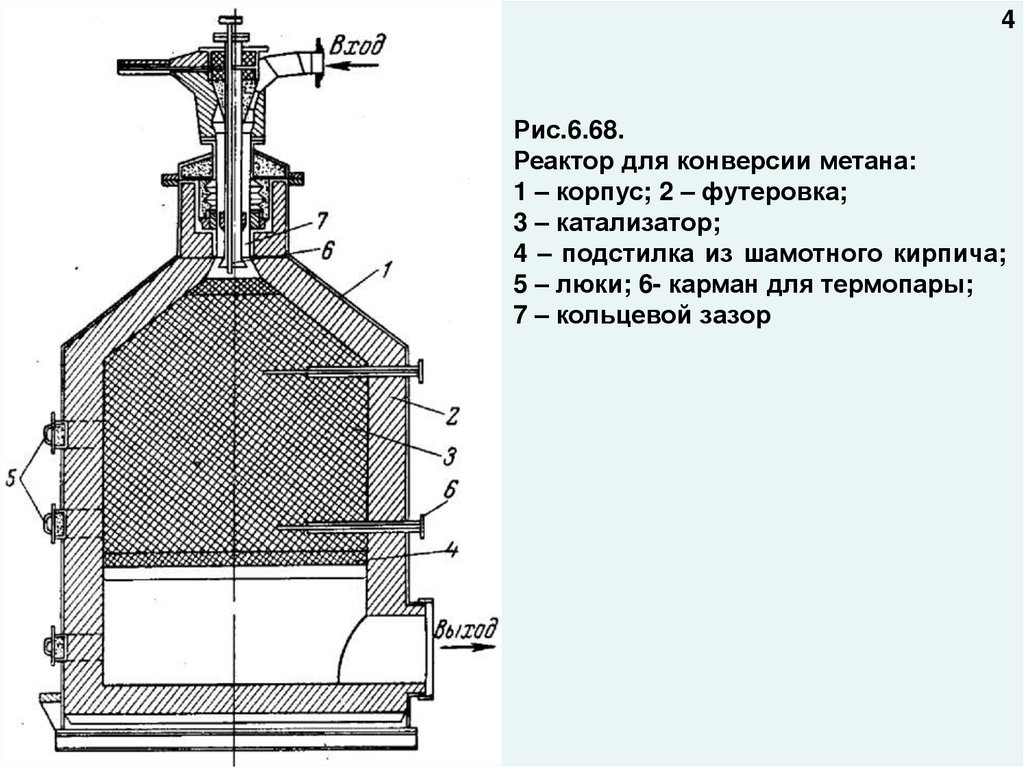

4Рис.6.68.

Реактор для конверсии метана:

1 – корпус; 2 – футеровка;

3 – катализатор;

4 – подстилка из шамотного кирпича;

5 – люки; 6- карман для термопары;

7 – кольцевой зазор

5.

Емкостной реактор (рис.6.68) представляет собой металлический цилиндр, в

нижней части которого установлена решетка. Катализатор в форме таблеток,

шариков, червячков и пр. загружают в аппарат слоем большей или меньшей

высоты в зависимости от линейной скорости потока реагентов или в сетках.

Подачу реагентов можно осуществлять в двух направлениях: сверху вниз или

снизу вверх. Аппарат работает в режиме ИВ. По типу теплового режима его

можно отнести к классу адиабатических. Основные преимущества емкостных

аппаратов обусловлены простотой и дешевизной конструкции, а также

большим полезным объемом по сравнению с другими более сложными

конструкциями.

Недостатки реакторов являются продолжением их преимуществ. Так, высота

слоя катализатора, способствующая более равномерному распределению

потока реагентов по сечению, приводит к существенному росту

гидравлического сопротивления.

Невозможность регулирования температуры из-за отсутствия внутри

аппарата предназначаемых для этой цели устройств является причиной

возникновения значительных температурных градиентов и, как результат,

влечет за собой снижение селективности или тепловой срыв процесса.

Поэтому использование емкостных реакторов ограничено реакциями с малым

тепловым эффектом либо малочувствительным к изменению температуры.

5

6.

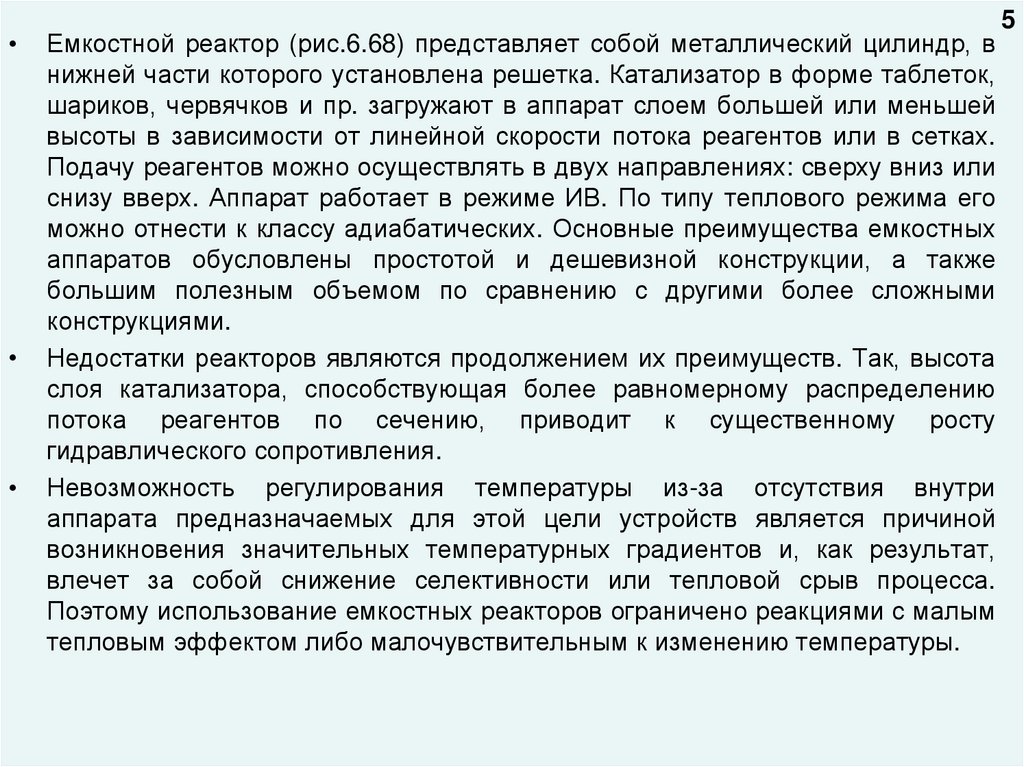

6Рис.6.69. Схема полочного контактного

аппарата для окисления SO2

1 – корпус; 2 – решетчатые полки;

3 – отверстия для загрузки катализатора;

4 – охлаждающие трубы; 5 – сепаратор.

А – вход газа; В – выход газа

7.

• Полочный или многослойный контактный аппарат представляет собойметаллический футерованный огнеупорами цилиндр, в котором на

расположенных одна над другой полках размещен катализатор.

• В качестве полок используют перфорированные листы, натянутые на

рамы сетки и колпачковые тарелки. Число полок и высота слоя

катализатора на полке зависят от скорости реакции, активности

катализатора и величины допустимого адиабатического разогрева

Taд.

• По гидродинамическому типу аппарат относится к классу ИВ. Одним из

преимуществ полочного реактора перед емкостным является

возможность ступенчатого регулирования температуры с помощью

теплообменников, установленных между полками с катализатором или

вынесенных за пределы реактора, или холодного байпаса. Обычно

теплообменники используют для подогрева сырья за счет теплообмена

с горячими продуктами реакции.

• Возможность регулирования температуры путем установки

охлаждающих поверхностей в слое (рис.6.69) позволяет использовать

полочные реакторы даже для сильноэкзотермических реакций с

высоким сроком службы катализатора. В них проводят реакции

окисления (SO2 в SO3, о-ксилола и нафталина во фталевый и

малеиновый ангидриды, конверсию СО водяным паром и др.).

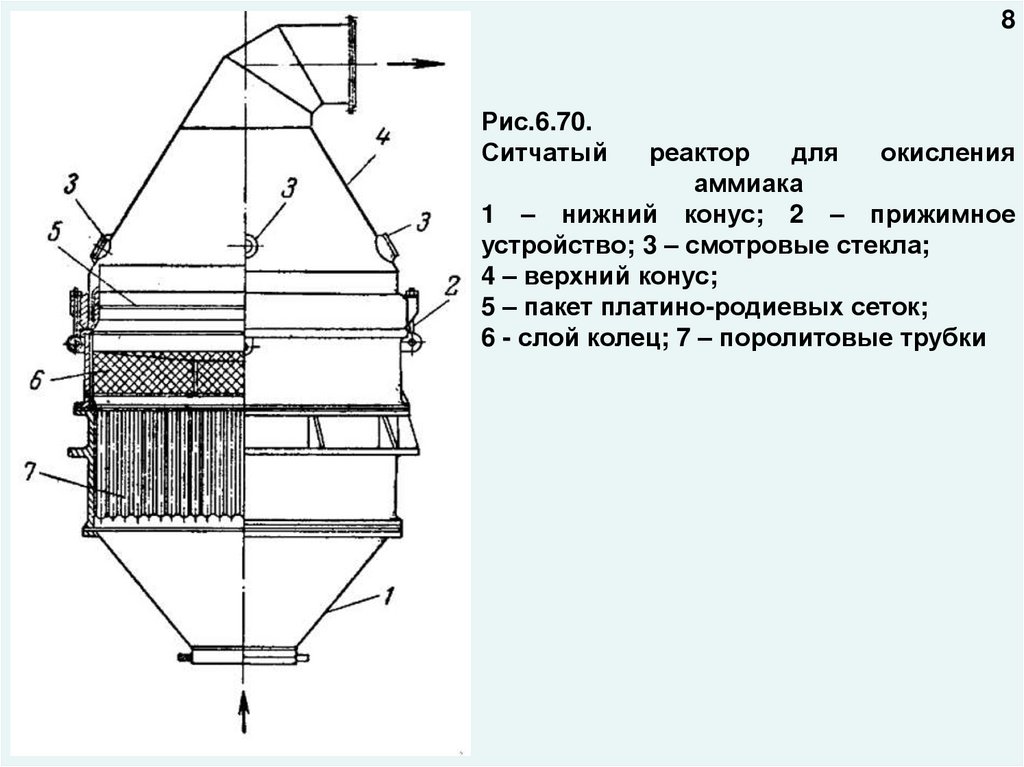

8.

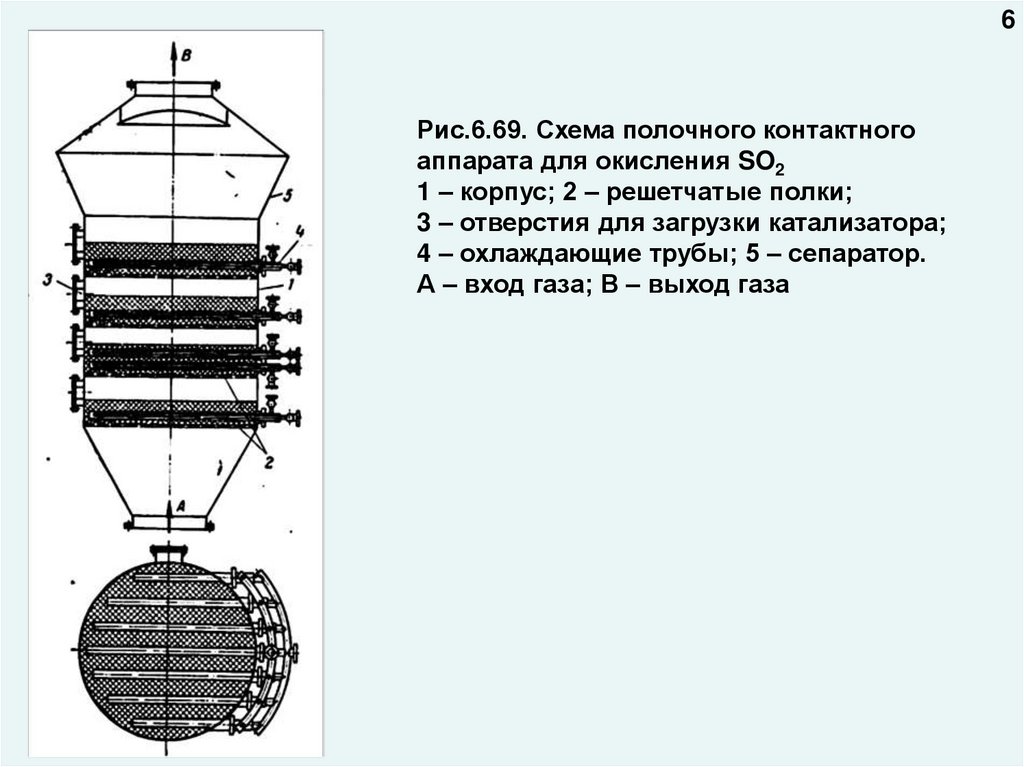

8Рис.6.70.

Ситчатый

реактор

для

окисления

аммиака

1 – нижний конус; 2 – прижимное

устройство; 3 – смотровые стекла;

4 – верхний конус;

5 – пакет платино-родиевых сеток;

6 - слой колец; 7 – поролитовые трубки

9.

9• Ситчатые реакторы

• Используются для проведения быстрых высоко-экзотермических

каталитических реакций, протекающих при повышенных температурах

во внешнедиффузионной области, время достижения заданной степени

превращения обычно составляет доли секунды.

• В разных модификациях аппарата число сеток колеблется от 6-8 до 1619. Этого количества достаточно для получения требуемой величины

поверхности контакта фаз. Корпус реактора собран из двух

диффузоров, между которыми установлены пакеты таких сеток. Нижний

диффузор предназначен для равномерного распределения газовой

фазы по сечению реактора. Верхний диффузор обеспечивает

ускорение газового потока после его контакта с сетками.

• По типу теплового режима реактор относится к адиабатическим, хотя в

пакете сеток сохраняется изотермичность.

• Ситчатые реакторы в настоящее время эксплуатируются в

производствах азотной и синильной кислот.

10.

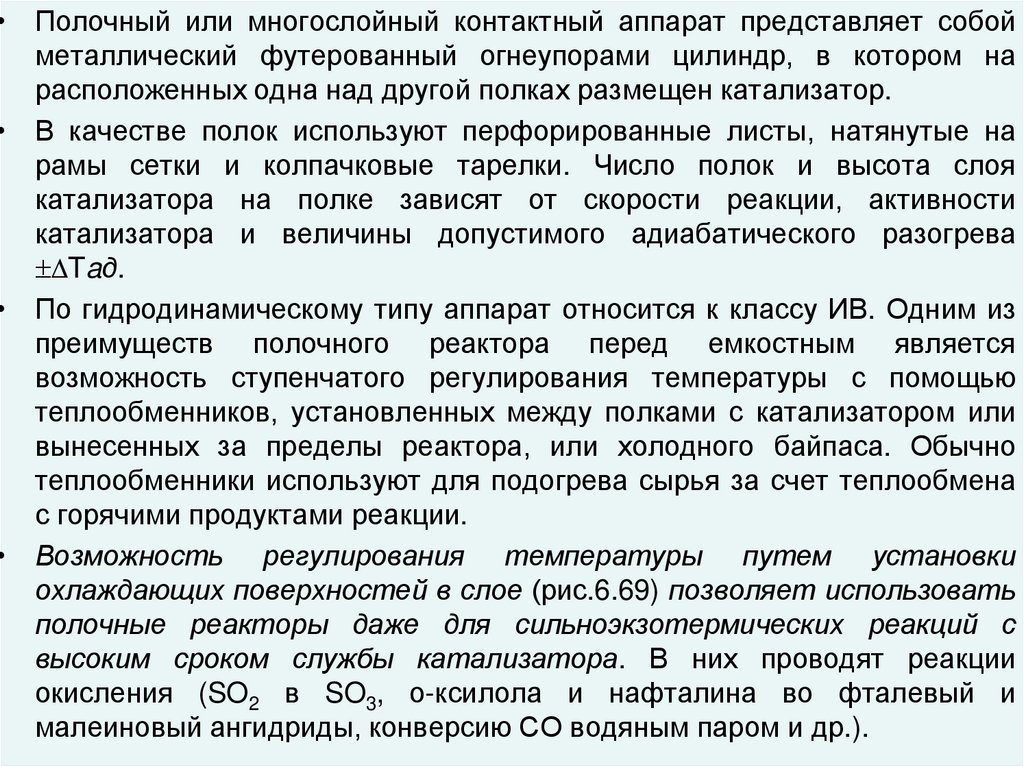

10Рис.6.71.

Реактор

типа

теплообменника

(хладагент – кипящая жидкость)

1 – изоляция; 2 – корпус; 3 – трубы;

4 – сепаратор; 5 – труба для циркуляции

хладагента; 6 – держатель катализатора в

трубках реактора

Конструктивно реактор представляет собой

кожухотрубный теплообменник.

Формально аппарат можно причислить к классу

изотермических, поскольку отвод (подвод) тепла

в нем осуществляется непосредственно из

реакционной

зоны.

Режим

движения

реакционной фазы близок к идеальному

вытеснению.

11.

11Основные преимущества реактора связаны с его универсальностью и

простотой эксплуатации.

В числе существенных недостатков необходимо указать на следующие:

возникновение градиентов температуры вдоль трубы как результат

нарушения соотношения между скоростями тепловыделения (Qr) и

теплоотвода (Qт) вследствие изменения скорости реакции по мере

углубления процесса. Скорость реакции уменьшается с ростом конверсии,

пропорционально снижается и скорость выделения тепла, так что при

неизменности значений скорости теплоотвода равенство Qr = Qт,

обеспечивающее постоянство температуры, превращается в неравенства

Qr > Qт в начале трубы ( 0) и Qr < Qr ( 1) на ее конечном участке. В

результате профиль температур по высоте реактора характеризуется кривой

с максимумом в области, соответствующей примерно 50%-ной степени

превращения реагентов;

возникновение градиентов температуры поперек трубы вследствие низкой

теплопроводности неподвижного слоя (по Денбигу t между осью и стенкой

двухдюймовой

реакционной

трубы,

заполненной

ванадиевым

катализатором, для реакции окисления SO2 в SO3 достигала 300ºС);

температурная неравномерность в работе отдельных труб, возникающая по

мере их удаления от точек ввода хладоагента и обусловленная

гидродинамическими

сложностями

течения

охлаждающего

массу

катализатора потока (рис.6.74 и рис.6.75).

12.

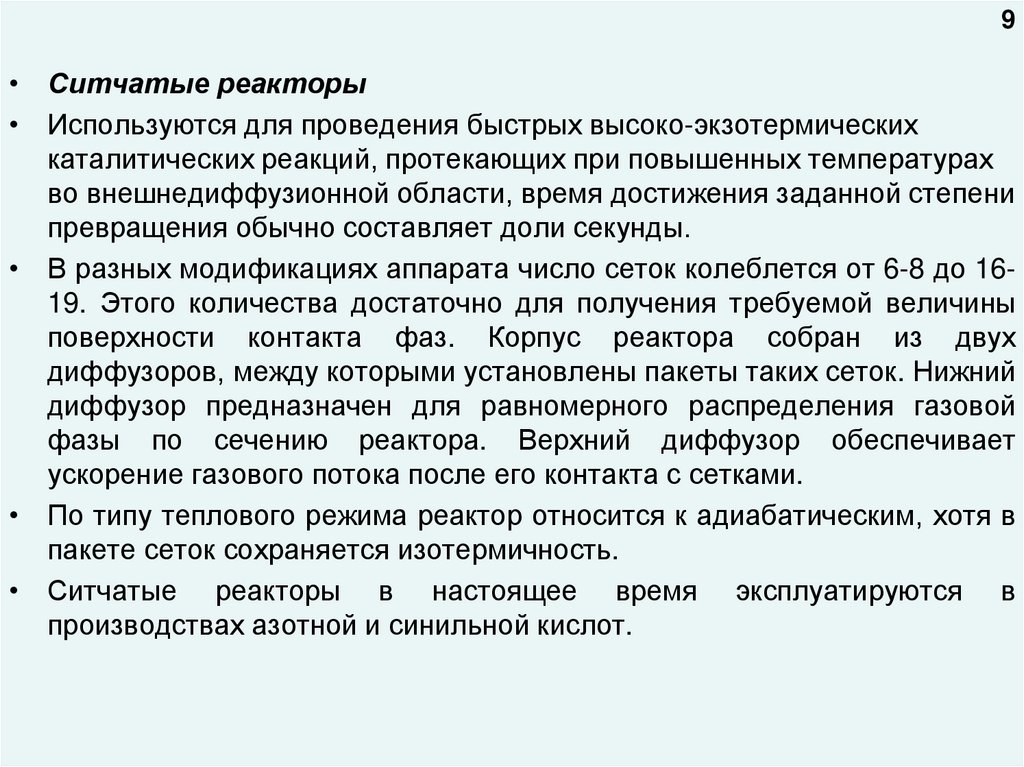

The Packed Bed Catalytic Reactor12

13.

The Packed Bed Catalytic Reactor13

14.

1415.

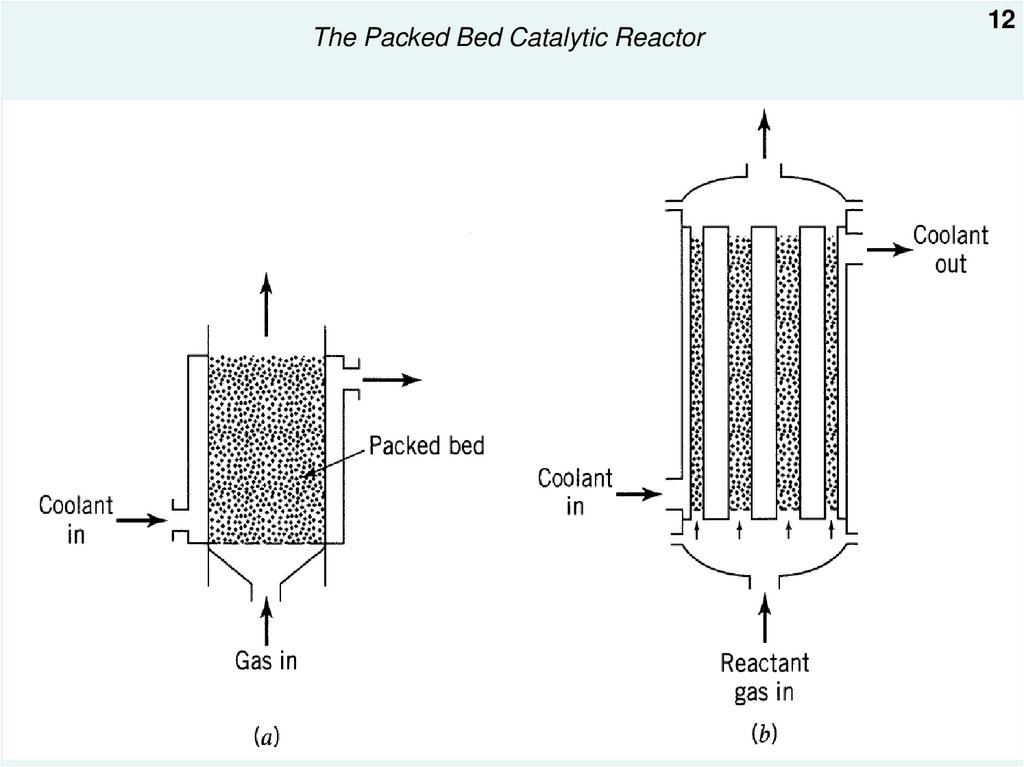

Реакторы с кипящим слоем (КС)15

реактор-регенератор для крекинга

вакуумного газойля

Рис.6.83. Схема реакторного блока с

однократным

подъемом катализатора и расположенным

сверху регенератором:

1,5 - отстойные зоны; 2,7 - кипящий слой;

3 -распределитель воздуха; 4-13 - циклоны;

6 - спускные стояки катализатора;

8 - клапаны для катализатора;

9 - регулирующий клапан; 10 - отпарная

секция;

11 - подъемный стояк;

12 - распределительная решетка;

Потоки: I - продукты реакции; II - сырье; III водяной пар; IV - воздух; V-газы

регенерации

16.

16Для этого процесса характерна быстрая дезактивация катализатора

вследствие отложения кокса на его поверхности, поэтому реактор

крекинга работает в паре с регенератором.

Аппараты функционально разделены на несколько зон:

- реакционная зона, в которой осуществляются реакции крекинга

(реактор) и выжига кокса (регенератор), представлена двумя

кипящими слоями;

- отстойная зона расположена над слоями катализатора. Она

предназначена для сепарации унесенных потоком газа сравнительно

крупных частиц твердой фазы (более мелкие частицы отделяются в

циклонах);

- отпарная зона служит для десорбции продуктов крекинга или

продуктов сгорания с поверхности катализатора. В качестве

десорбирующего агента используют водяной пар.

17.

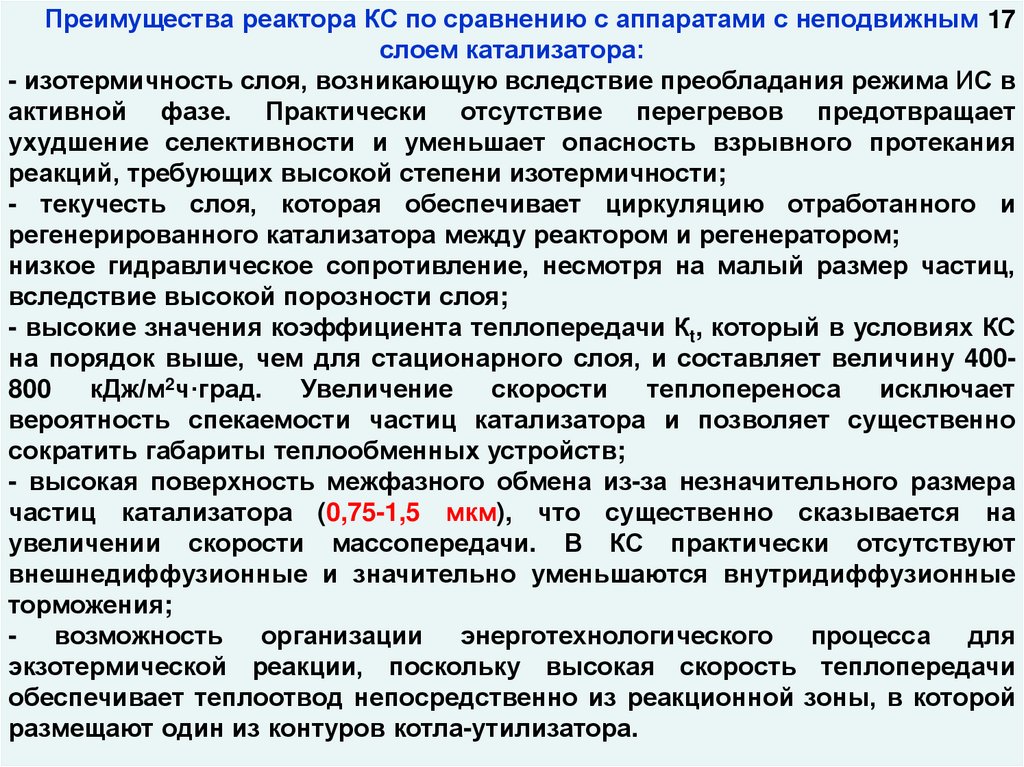

Преимущества реактора КС по сравнению с аппаратами с неподвижным 17слоем катализатора:

- изотермичность слоя, возникающую вследствие преобладания режима ИС в

активной фазе. Практически отсутствие перегревов предотвращает

ухудшение селективности и уменьшает опасность взрывного протекания

реакций, требующих высокой степени изотермичности;

- текучесть слоя, которая обеспечивает циркуляцию отработанного и

регенерированного катализатора между реактором и регенератором;

низкое гидравлическое сопротивление, несмотря на малый размер частиц,

вследствие высокой порозности слоя;

- высокие значения коэффициента теплопередачи Кt, который в условиях КС

на порядок выше, чем для стационарного слоя, и составляет величину 400800

кДж/м2ч·град.

Увеличение скорости

теплопереноса

исключает

вероятность спекаемости частиц катализатора и позволяет существенно

сократить габариты теплообменных устройств;

- высокая поверхность межфазного обмена из-за незначительного размера

частиц катализатора (0,75-1,5 мкм), что существенно сказывается на

увеличении скорости массопередачи. В КС практически отсутствуют

внешнедиффузионные и значительно уменьшаются внутридиффузионные

торможения;

- возможность организации энерготехнологического процесса для

экзотермической реакции, поскольку высокая скорость теплопередачи

обеспечивает теплоотвод непосредственно из реакционной зоны, в которой

размещают один из контуров котла-утилизатора.

18.

18-

-

-

-

Недостатки реактора КС

движение частичек катализатора приводит к его (катализатора)

истиранию и вызывает эрозию стенок аппарата. Поэтому для

работы в КС необходимо подбирать катализатор, который с одной

стороны должен быть износостойким, а с другой по возможности

не являться абразивом;

образующаяся при истирании катализатора пыль засоряет

циклоны и увеличивает гидравлическое сопротивление аппарата.

Проскок пыли через циклоны приводит к забивке цилиндров

компрессоров;

осевое перемешивание реагентов с продуктами, связанное с

образованием каналов, уменьшает скорость процесса и снижает

его селективность;

режим ИС в активной фазе способствует выводу части активного

катализатора вместе с закоксованным, что ведет к увеличению

габаритов регенератора.

19.

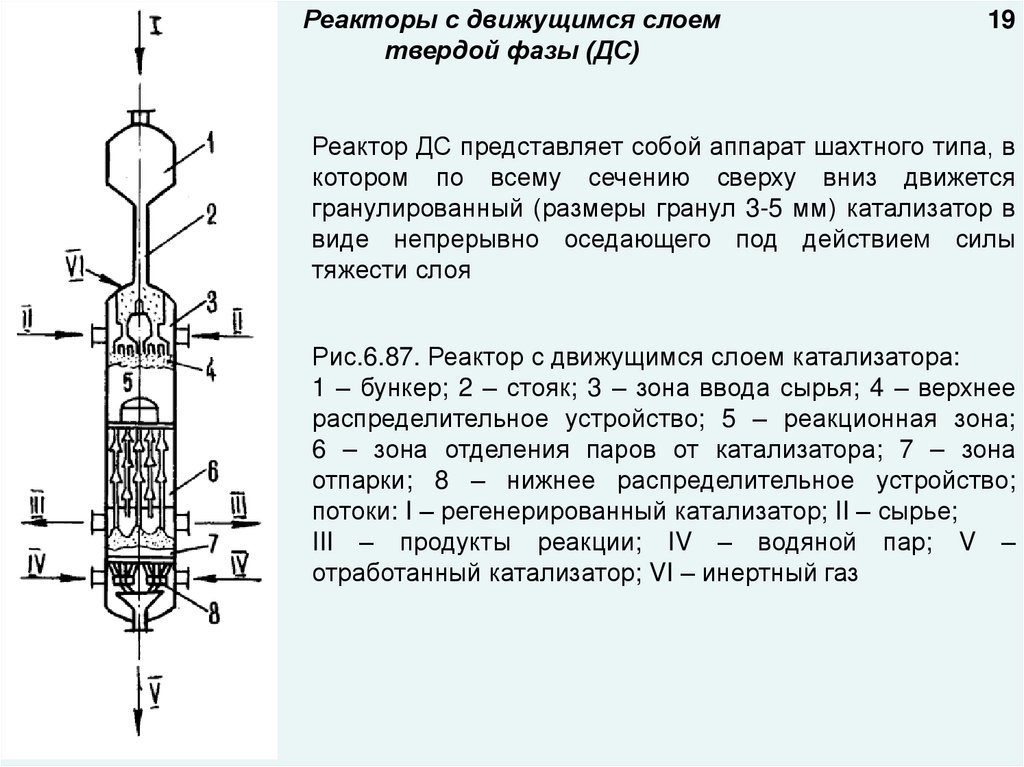

Реакторы с движущимся слоемтвердой фазы (ДС)

19

Реактор ДС представляет собой аппарат шахтного типа, в

котором по всему сечению сверху вниз движется

гранулированный (размеры гранул 3-5 мм) катализатор в

виде непрерывно оседающего под действием силы

тяжести слоя

Рис.6.87. Реактор с движущимся слоем катализатора:

1 – бункер; 2 – стояк; 3 – зона ввода сырья; 4 – верхнее

распределительное устройство; 5 – реакционная зона;

6 – зона отделения паров от катализатора; 7 – зона

отпарки; 8 – нижнее распределительное устройство;

потоки: I – регенерированный катализатор; II – сырье;

III – продукты реакции; IV – водяной пар; V –

отработанный катализатор; VI – инертный газ

20.

20Преимущества реактора ДС перед КС:

- отсутствие продольного перемешивания, так как

катализатор и реагенты движутся в режиме ИВ, поэтому

эффективность реакторов ДС выше;

- отсутствие смешения свежего катализатора с

закоксованным,

что

обеспечивает

более

полное

использование активности катализатора и снижает

нагрузку на регенератор;

Недостатки аппарата ДС

- связаны с трудностями конструирования и эксплуатации

выравнивающих слой устройств, поскольку они не всегда

обеспечивают равномерность движения и однородность

слоя.

Применение реакторов ДС

Наибольшее применение реакторы ДС нашли в

нефтехимических

(крекинг,

коксование

нефтяных

остатков, каталитический риформинг) и углехимических

(газификация, ожижение угля) процессах.

Химия

Химия