Похожие презентации:

Синтез карбамида (лекция 17)

1. ЛЕКЦИЯ 17

Дисциплина: «Технологиянеорганических веществ.

Каталитические процессы»

Синтез карбамида

2. СИНТЕЗ КАРБАМИДА (МОЧЕВИНЫ)

1.Свойства карбамида и карбомата аммония. Карбамид

Карбамид (NН2)2СО - диамид угольной кислоты, называемый также

мочевиной, в чистом виде представляет собой бесцветные не имеющие

запаха кристаллы.

При нагревании под атмосферным давлением до температуры

плавления карбамид начинает разлагаться с выделением аммиака.

(NН2)2СО ↔ HOCN + NH3

Циановая кислота, взаимодействуя с карбамидом, образует биурет:

HOCN + (NН2)2СО ↔ NH2CONHCONH2

В присутствии избытка аммиака образование биурета протекает со

значительно

меньшей

скоростью

путем

непосредственного

взаимодействия молекул карбамида:

2(NН2)2СО ↔ NH2CONHCONH2 + NH3

Добавка нитрата аммония также приводит к стабилизации карбамида.

3.

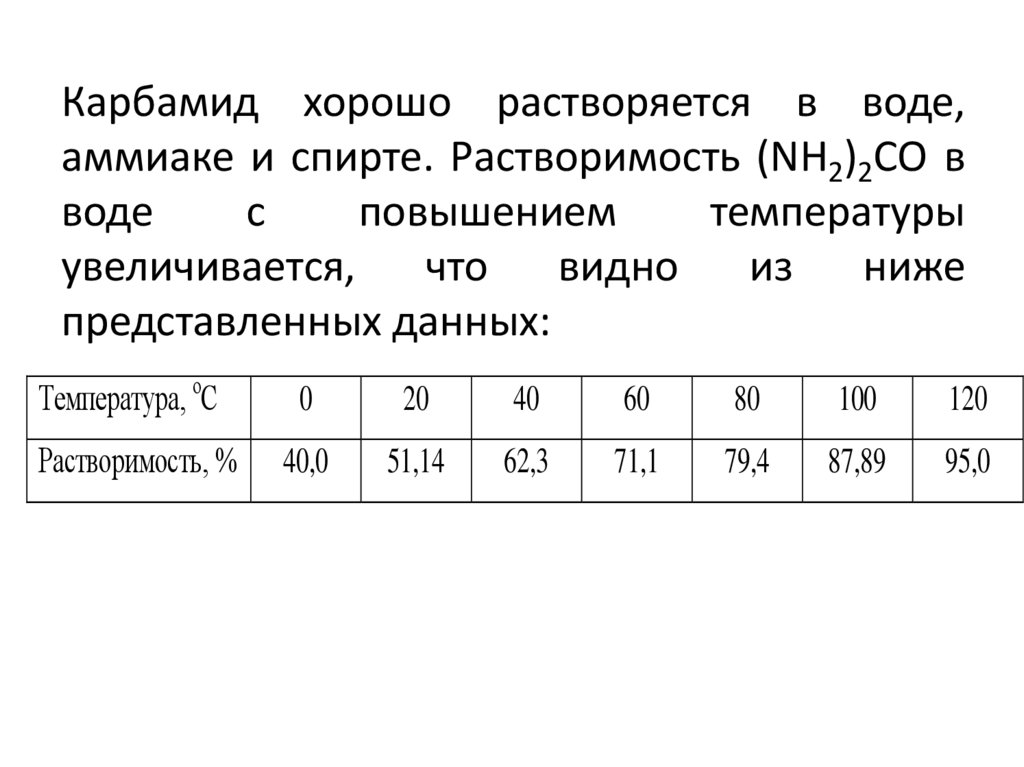

Карбамид хорошо растворяется в воде,аммиаке и спирте. Растворимость (NН2)2СО в

воде

с

повышением

температуры

увеличивается,

что

видно

из

ниже

представленных данных:

Температура, оС

0

20

40

60

80

100

120

Растворимость, %

40,0

51,14

62,3

71,1

79,4

87,89

95,0

4.

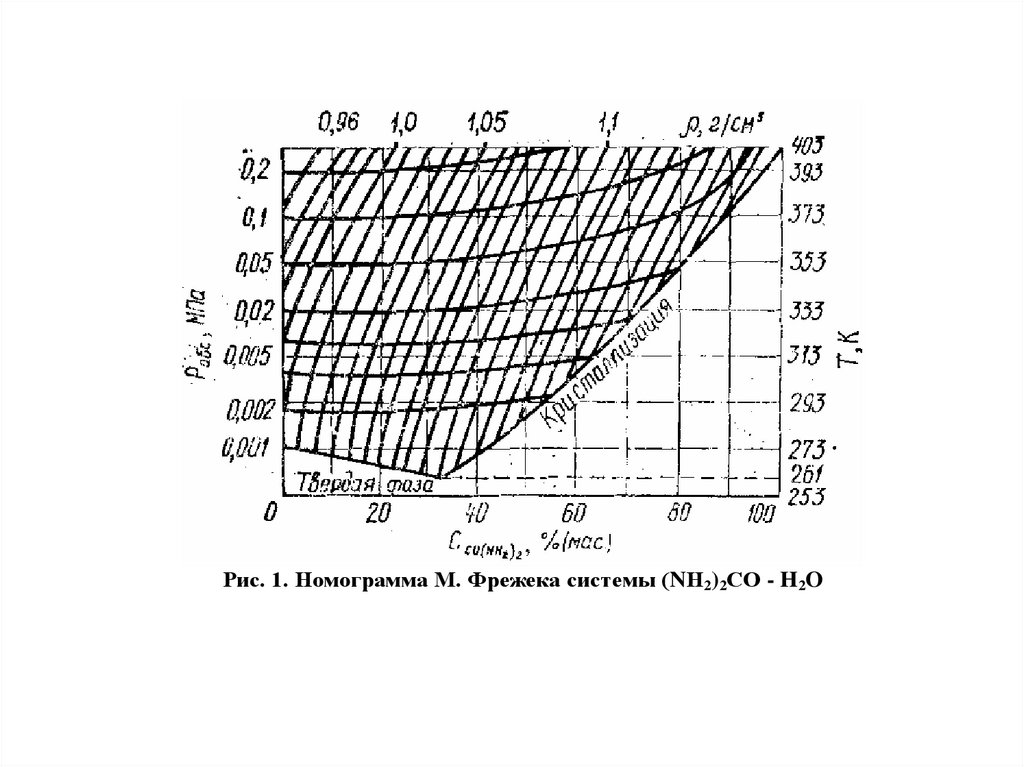

Рис. 1. Номограмма М. Фрежека системы (NН2)2СО - H2O5.

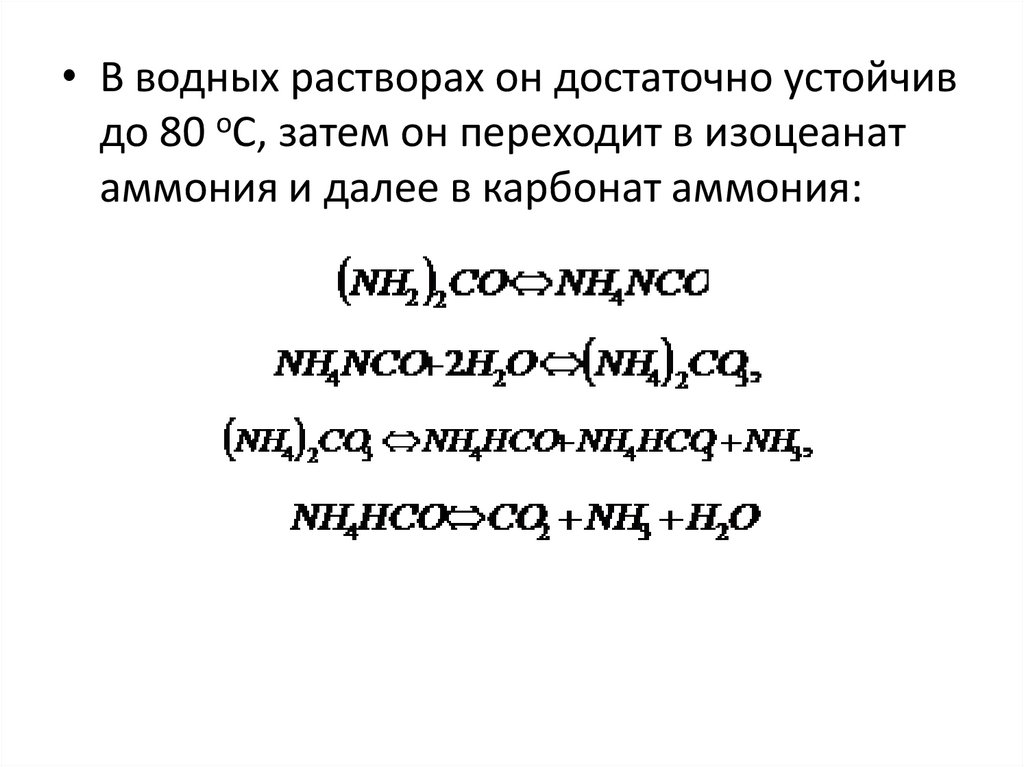

• В водных растворах он достаточно устойчивдо 80 оС, затем он переходит в изоцеанат

аммония и далее в карбонат аммония:

6.

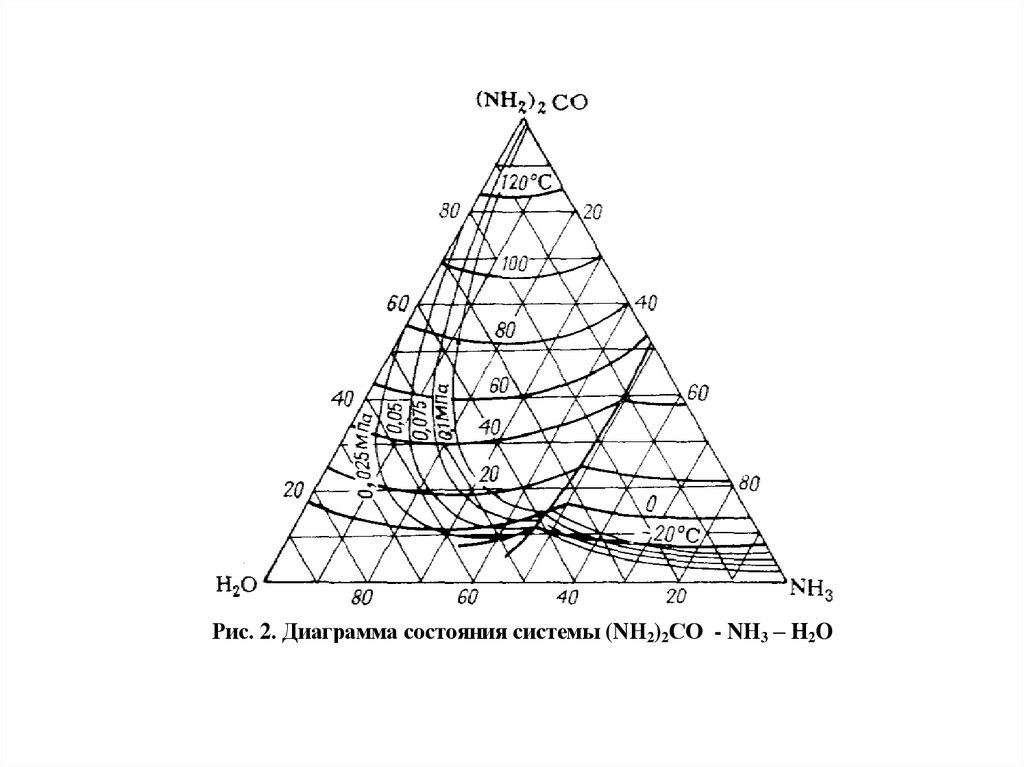

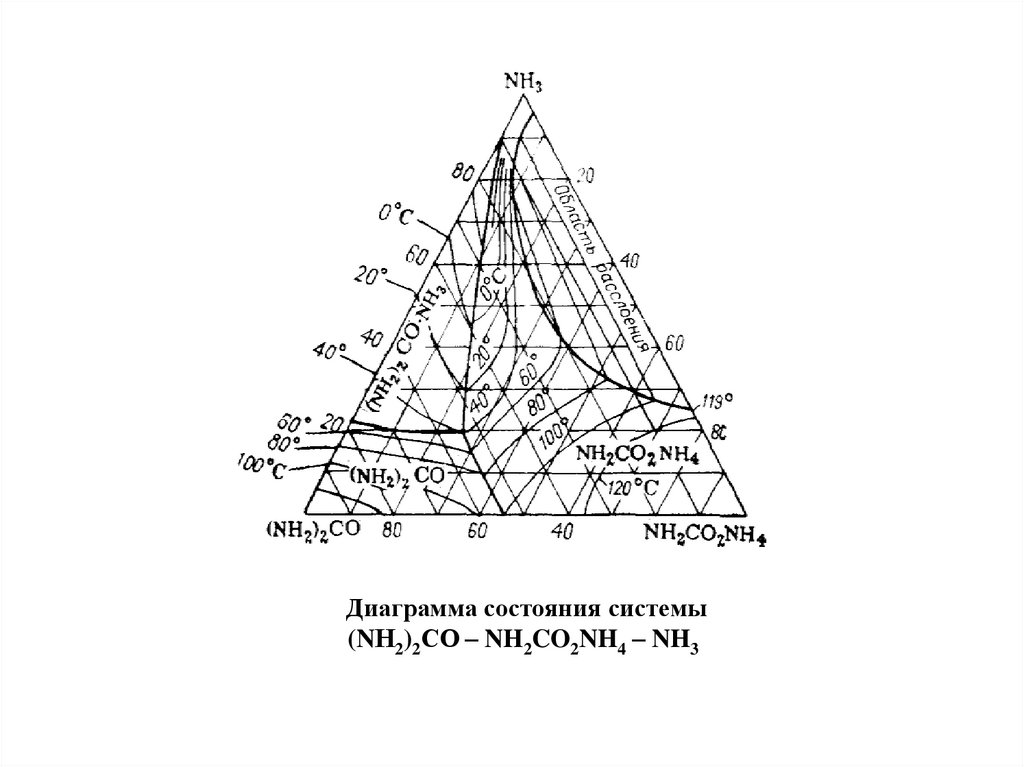

Рис. 2. Диаграмма состояния системы (NН2)2СО - NН3 – H2O7. Карбамат аммония

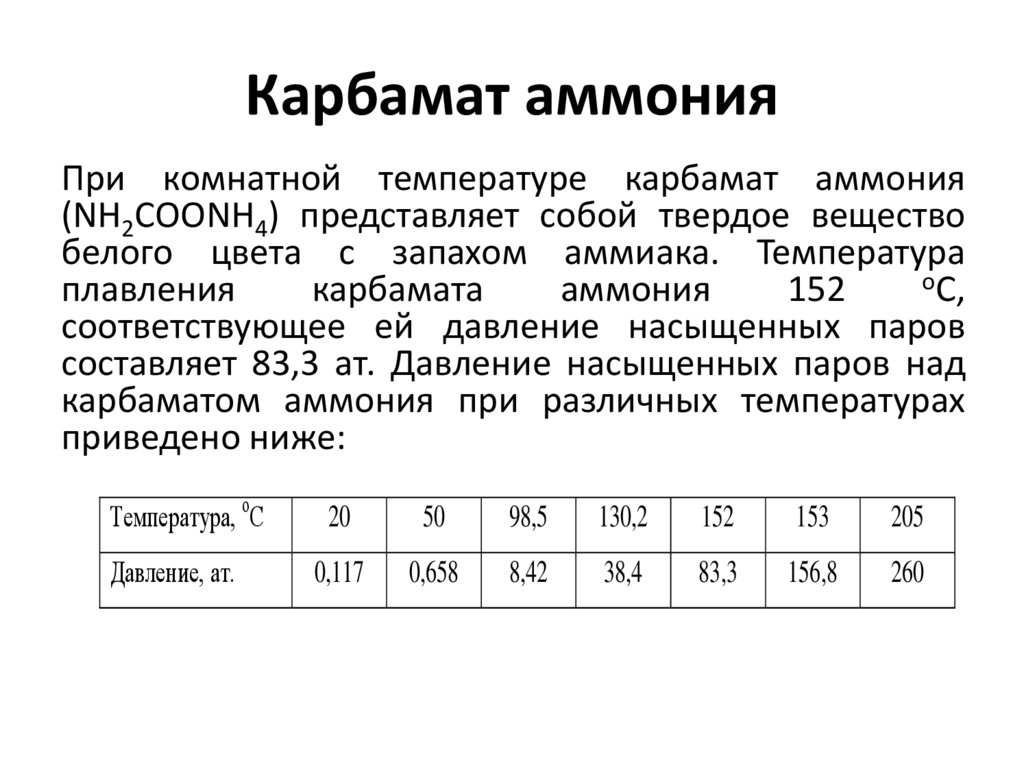

При комнатной температуре карбамат аммония(NН2СОONH4) представляет собой твердое вещество

белого цвета с запахом аммиака. Температура

оС,

плавления

карбамата

аммония

152

соответствующее ей давление насыщенных паров

составляет 83,3 ат. Давление насыщенных паров над

карбаматом аммония при различных температурах

приведено ниже:

Температура, оС

Давление, ат.

20

50

98,5

130,2

152

153

205

0,117

0,658

8,42

38,4

83,3

156,8

260

8.

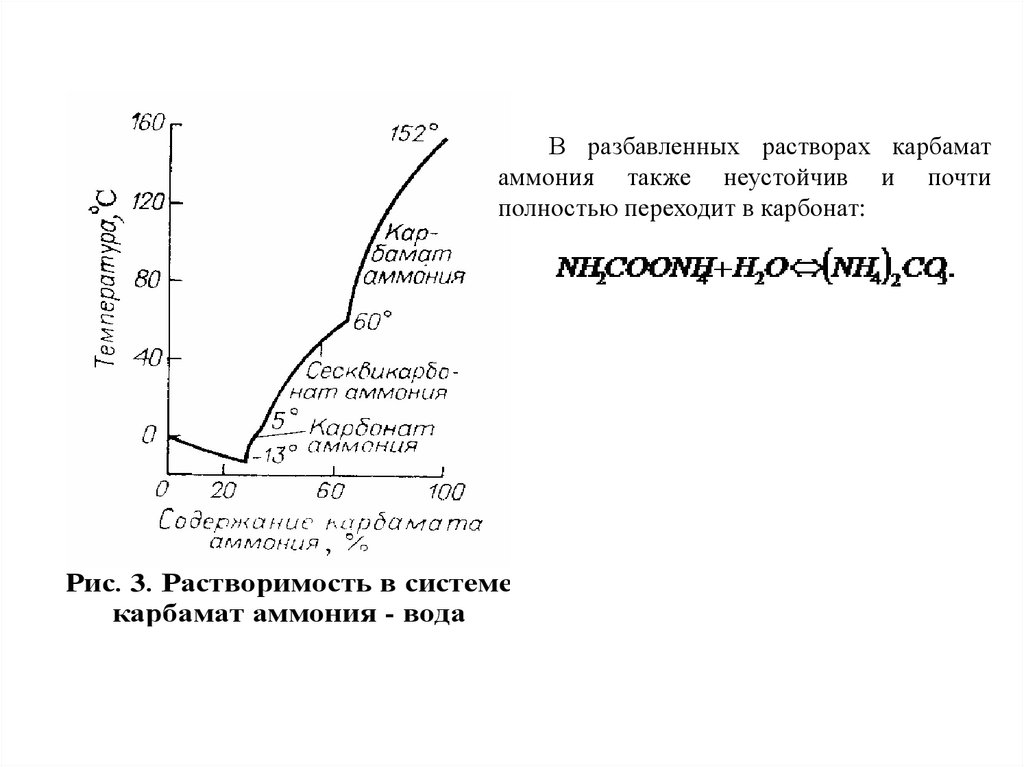

В разбавленных растворах карбаматаммония также неустойчив и почти

полностью переходит в карбонат:

Рис. 3. Растворимость в системе

карбамат аммония - вода

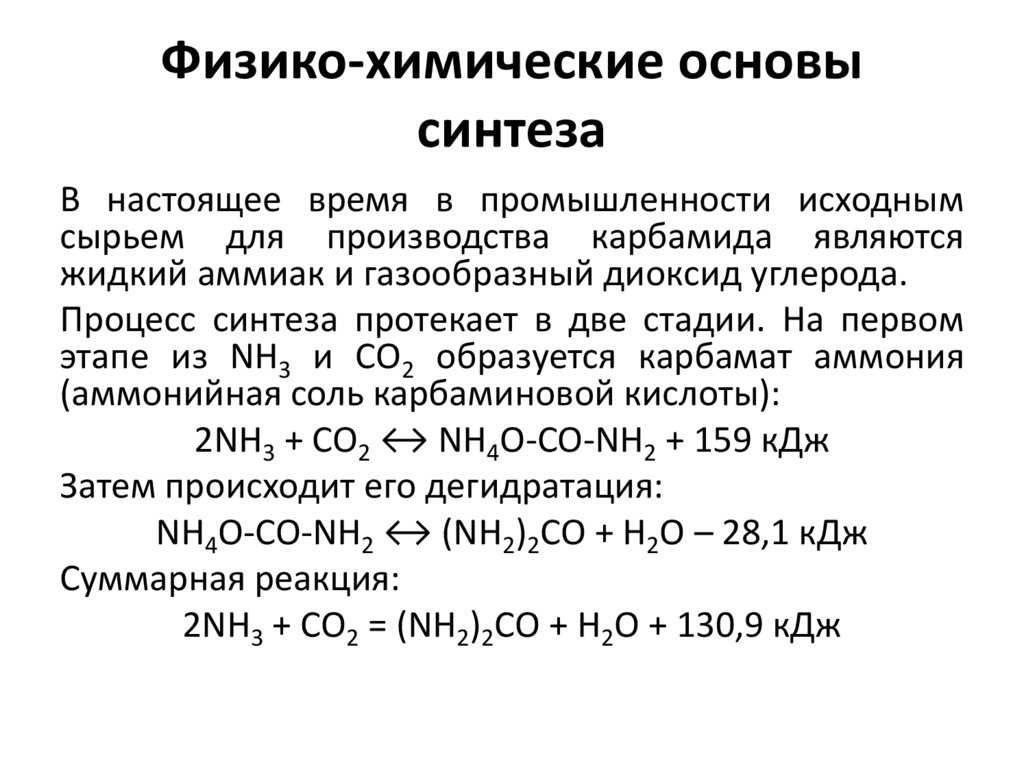

9. Физико-химические основы синтеза

В настоящее время в промышленности исходнымсырьем для производства карбамида являются

жидкий аммиак и газообразный диоксид углерода.

Процесс синтеза протекает в две стадии. На первом

этапе из NН3 и СО2 образуется карбамат аммония

(аммонийная соль карбаминовой кислоты):

2NH3 + CO2 ↔ NH4O-CO-NH2 + 159 кДж

Затем происходит его дегидратация:

NH4O-CO-NH2 ↔ (NН2)2СО + Н2О – 28,1 кДж

Суммарная реакция:

2NH3 + CO2 = (NН2)2СО + Н2О + 130,9 кДж

10.

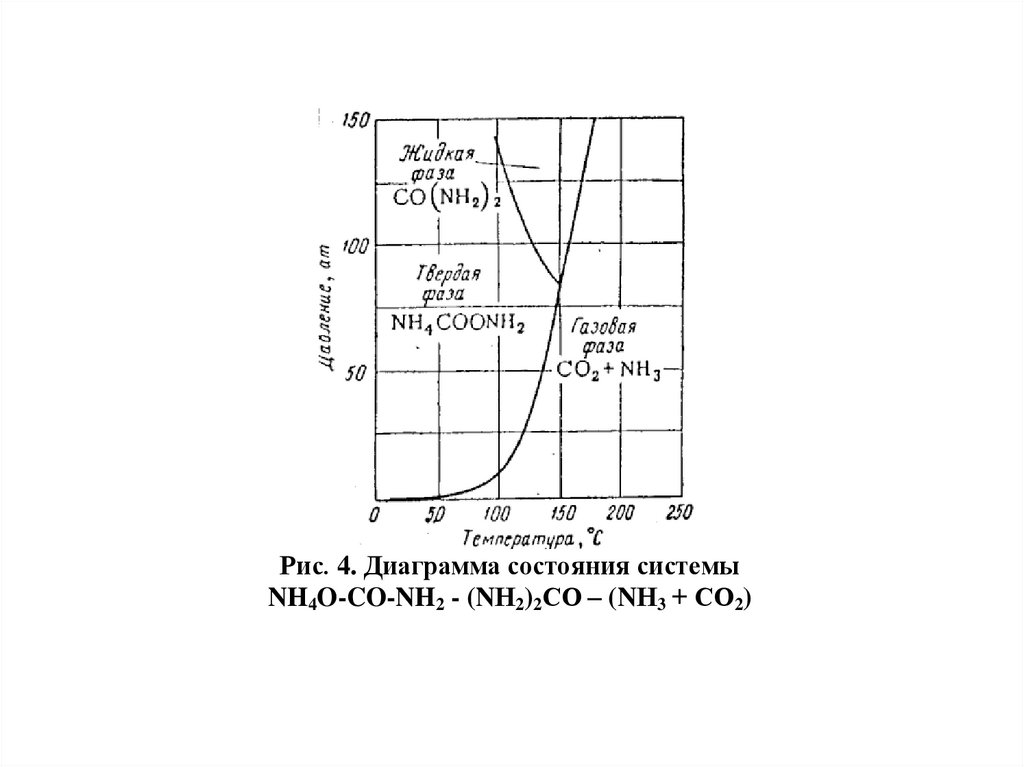

Рис. 4. Диаграмма состояния системыNH4O-CO-NH2 - (NН2)2СО – (NН3 + СО2)

11.

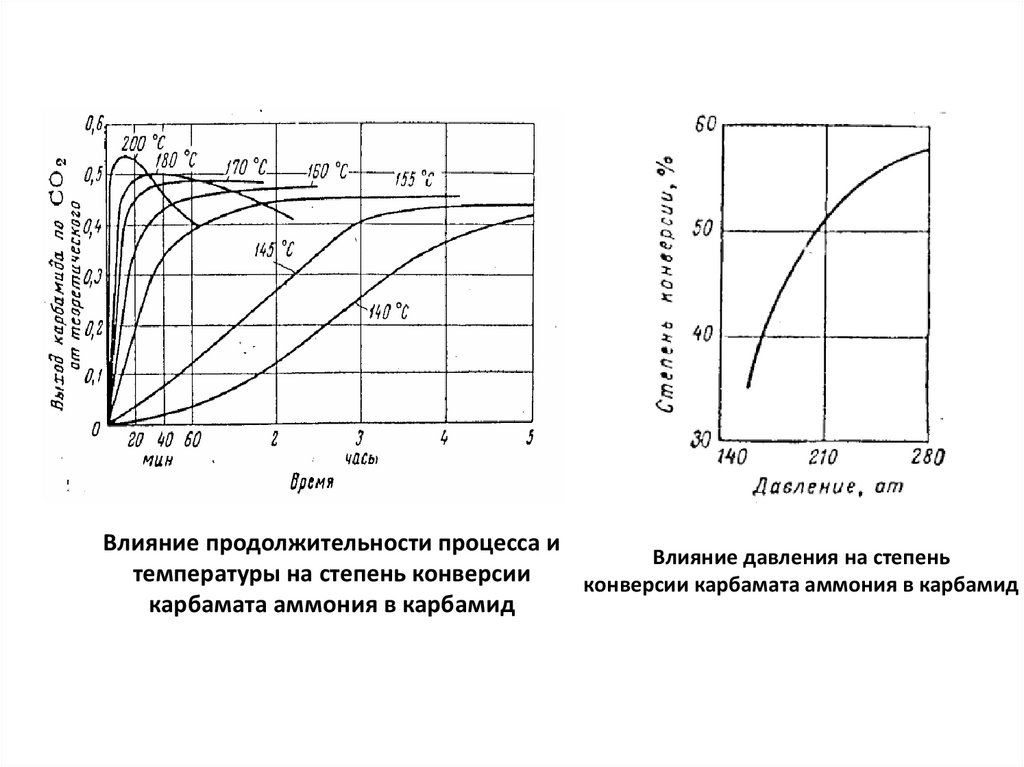

Влияние продолжительности процесса иВлияние давления на степень

температуры на степень конверсии

конверсии карбамата аммония в карбамид

карбамата аммония в карбамид

12.

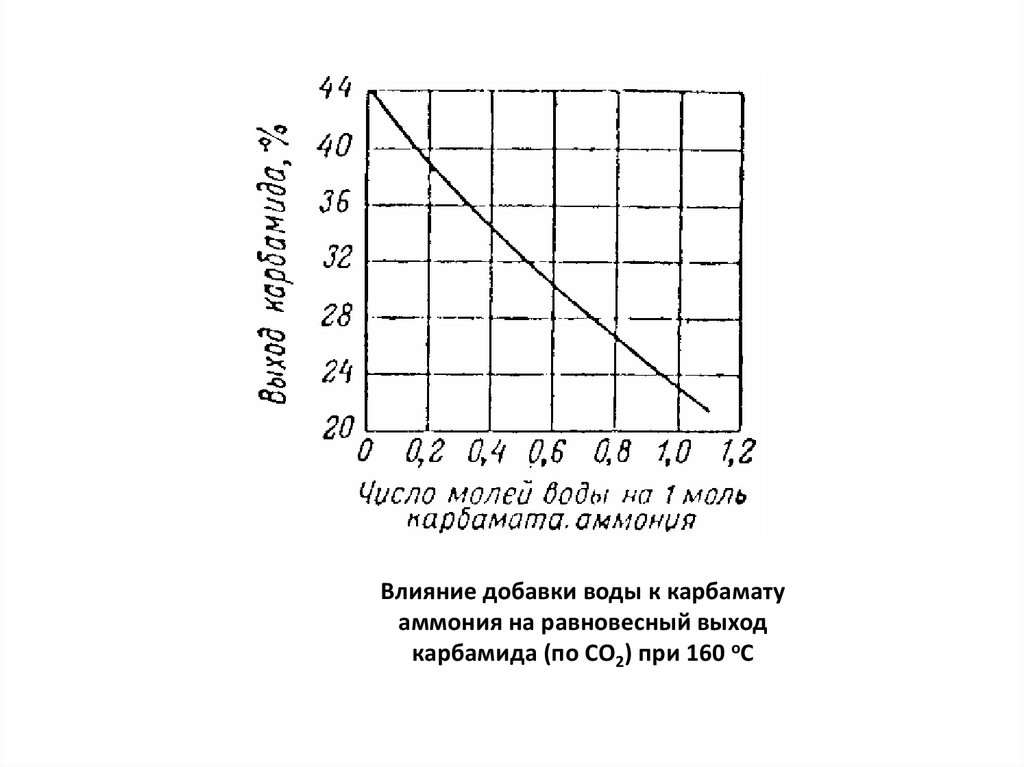

Влияние добавки воды к карбаматуаммония на равновесный выход

карбамида (по СО2) при 160 оС

13.

Диаграмма состояния системы(NН2)2СО – NH2CO2NH4 – NH3

14.

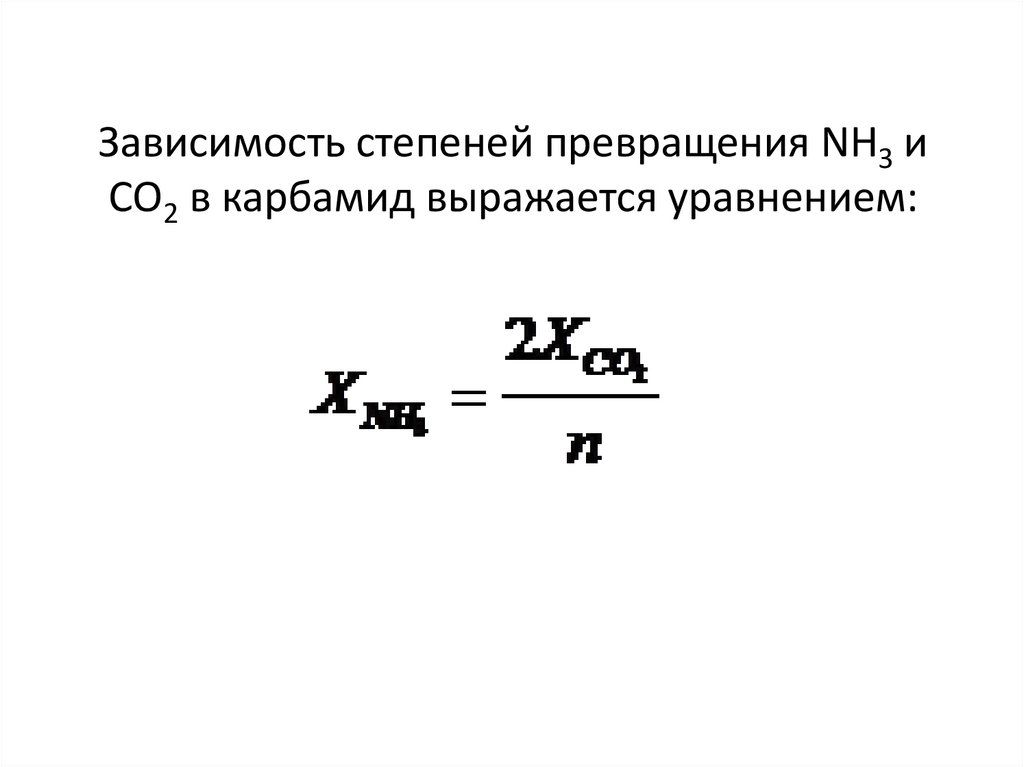

Зависимость степеней превращения NН3 иСО2 в карбамид выражается уравнением:

15.

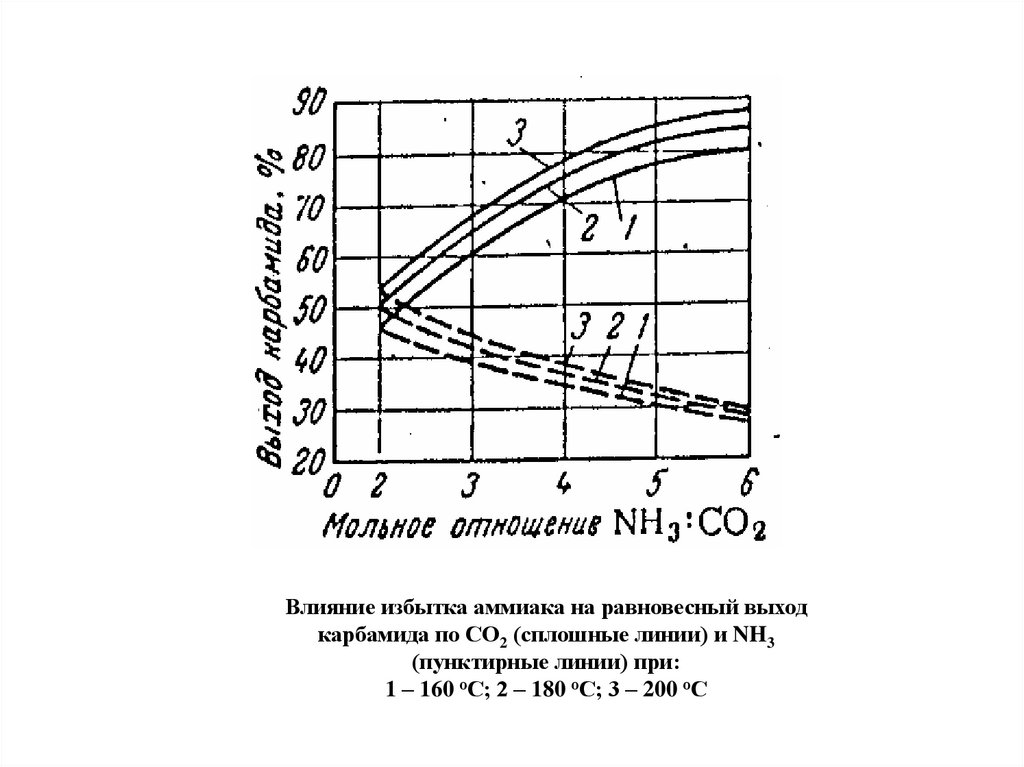

Влияние избытка аммиака на равновесный выходкарбамида по СО2 (сплошные линии) и NH3

(пунктирные линии) при:

1 – 160 оС; 2 – 180 оС; 3 – 200 оС

16.

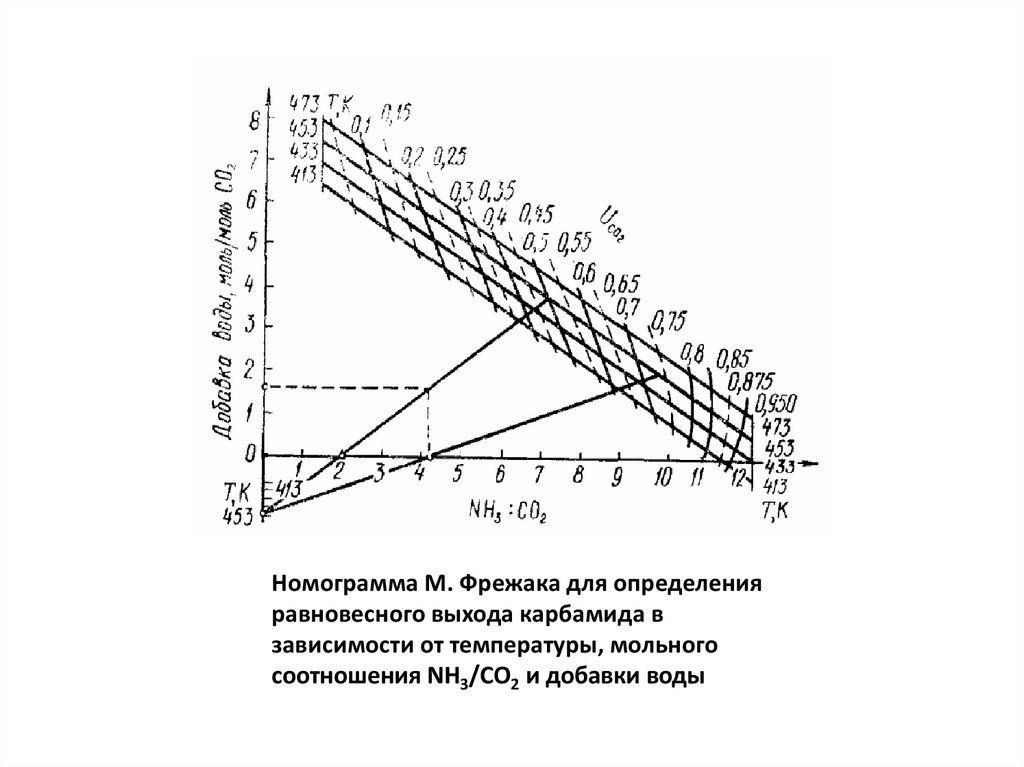

Номограмма М. Фрежака для определенияравновесного выхода карбамида в

зависимости от температуры, мольного

соотношения NН3/СО2 и добавки воды

17.

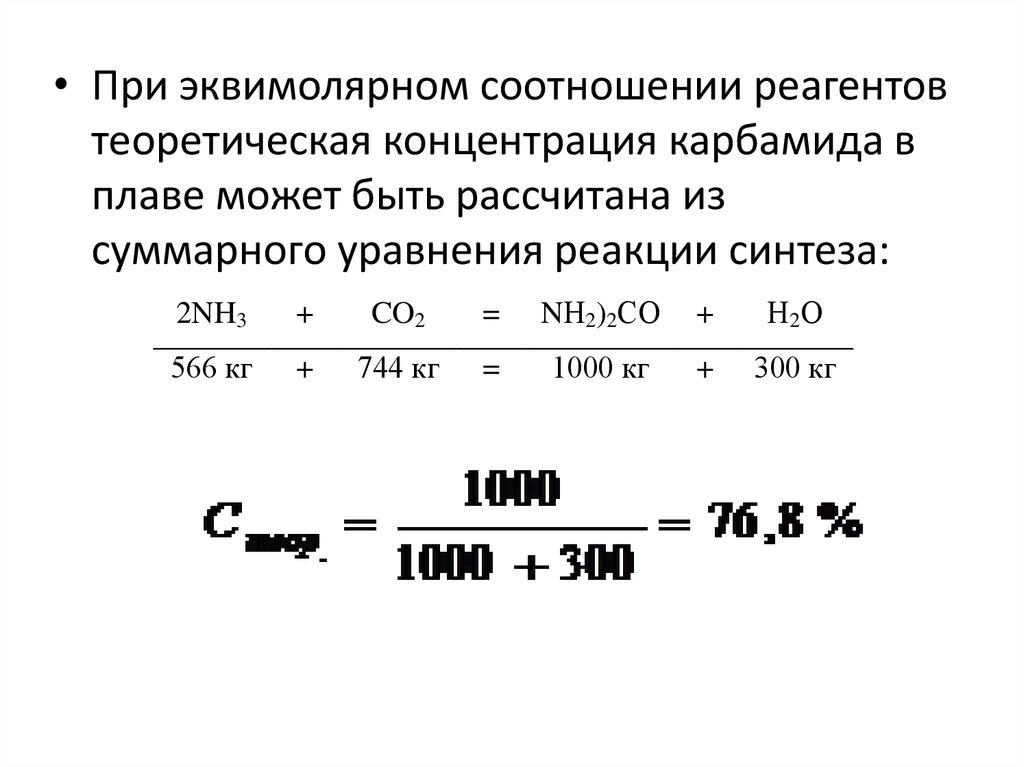

• При эквимолярном соотношении реагентовтеоретическая концентрация карбамида в

плаве может быть рассчитана из

суммарного уравнения реакции синтеза:

2NH3

+

CO2

=

NН2)2СО

+

Н2О

566 кг

+

744 кг

=

1000 кг

+

300 кг

18.

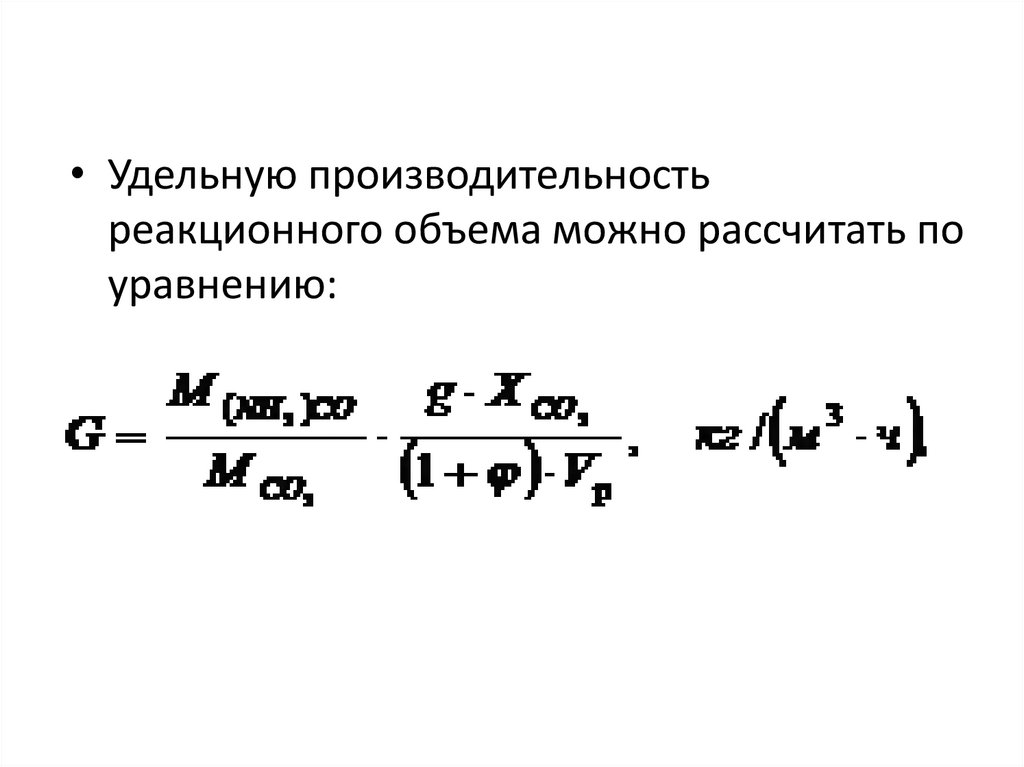

• Удельную производительностьреакционного объема можно рассчитать по

уравнению:

19.

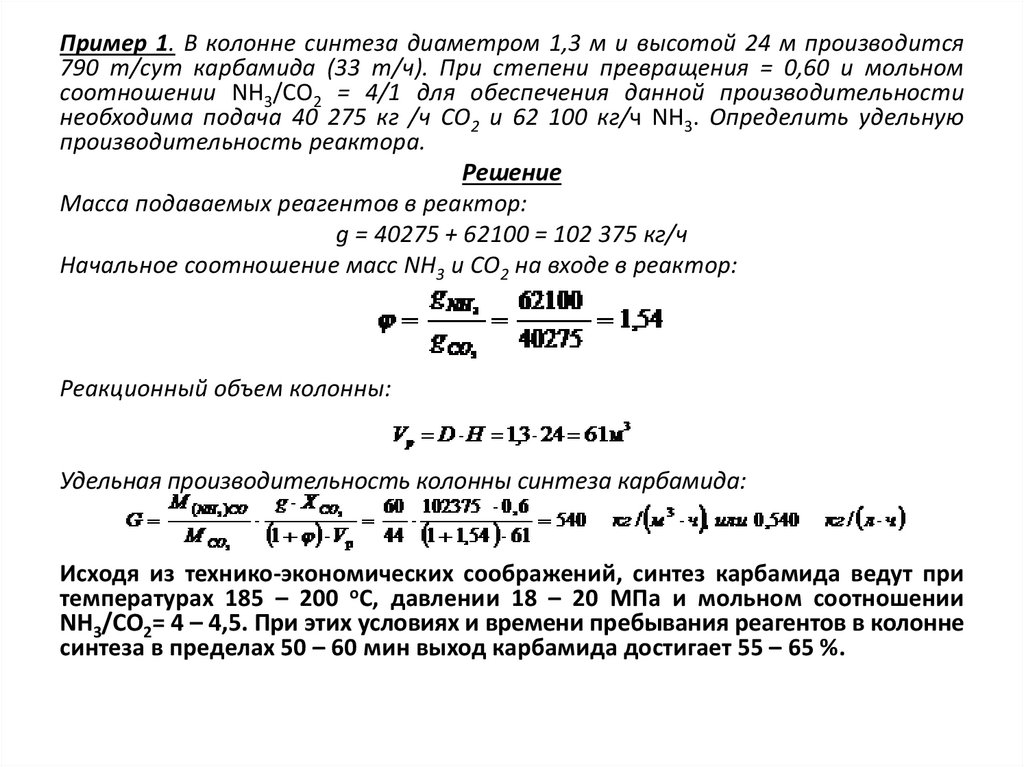

Пример 1. В колонне синтеза диаметром 1,3 м и высотой 24 м производится790 т/сут карбамида (33 т/ч). При степени превращения = 0,60 и мольном

соотношении NН3/СО2 = 4/1 для обеспечения данной производительности

необходима подача 40 275 кг /ч СО2 и 62 100 кг/ч NН3. Определить удельную

производительность реактора.

Решение

Масса подаваемых реагентов в реактор:

g = 40275 + 62100 = 102 375 кг/ч

Начальное соотношение масс NН3 и СО2 на входе в реактор:

Реакционный объем колонны:

Удельная производительность колонны синтеза карбамида:

Исходя из технико-экономических соображений, синтез карбамида ведут при

температурах 185 – 200 оС, давлении 18 – 20 МПа и мольном соотношении

NН3/СО2= 4 – 4,5. При этих условиях и времени пребывания реагентов в колонне

синтеза в пределах 50 – 60 мин выход карбамида достигает 55 – 65 %.

20. Синтез карбамида с полным жидкостным рециклом

Технологическая схема производства карбамида с полным жидкостным рециклом1 - компрессор СО2; 2 – танк жидкого NН3; 3, 7 – плунжерные насосы; 4 – конденсатор NН3; 5 – колонна

синтеза; 6 – смеситель; 8 – промывная колонна; 9, 12 – ректификационные колонны; 10, 13 –

подогреватели; 11, 14 – сепараторы; 15 - вакуум испаритель; 16 – сборник раствора карбамида; 17 –

маслоотделитель; 18 - центробежный насос; 19 – конденсатор; 20 – вакуум-насос; 21 – конденсатор; 22

– резервуар; 23, 29 – центробежные насосы; 24 – абсорбер; 25 – сборник раствора углеаммонийных

солей; 26 – десорбер; 27 – холодильник; - 28 теплообменник; 29 – центробежные насосы

21. Стриппинг-процесс синтеза карбамида

Технологическая схема стриппинг-процесса синтеза карбамида1, 11, 14 – сепараторы; 2 – компрессор; 3 – теплообменникдистиллятор; 4 – насосы; 5, 7 – конденсаторы высокого давления; 6 –

ректор; 8 – дроссельный клапан; 9 – ректификационная колонна; 10 –

подогреватель; 12 – конденсатор низкого давления; 13, 17 – емкости; 15

– десорбер; 16 – теплообменник; 18 – скруббер

22. Переработка раствора карбамида в готовый продукт (выпарка раствора и гранулирование плава)

Схема получения гранулированного карбамида1 – сборник раствора карбамида; 2, 7 – центробежный насос; 3,

8 – напорный бак; 9 – разбрызгиватель плава; 10 –

грануляционная башня; 11 – вентилятор; 12, 16 – ленточный

конвейер; 13 – элеватор; 14 – грохот; 15 – бак для растворения

пыли и крупных гранул

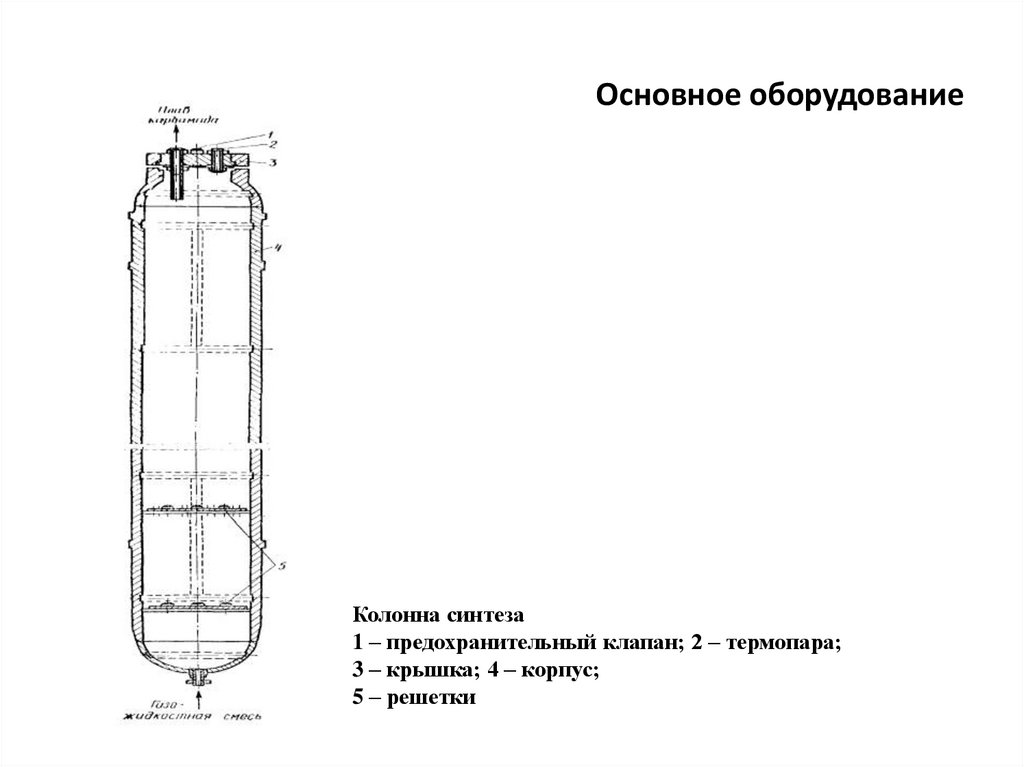

23. Основное оборудование

Колонна синтеза1 – предохранительный клапан; 2 – термопара;

3 – крышка; 4 – корпус;

5 – решетки

24.

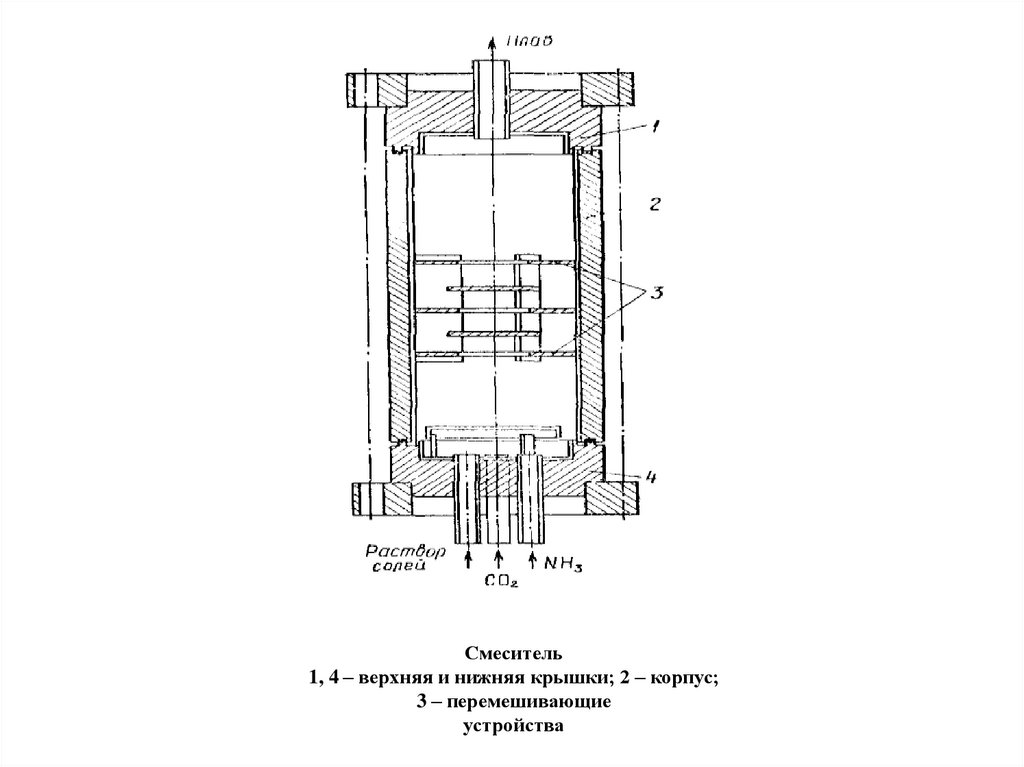

Смеситель1, 4 – верхняя и нижняя крышки; 2 – корпус;

3 – перемешивающие

устройства

25.

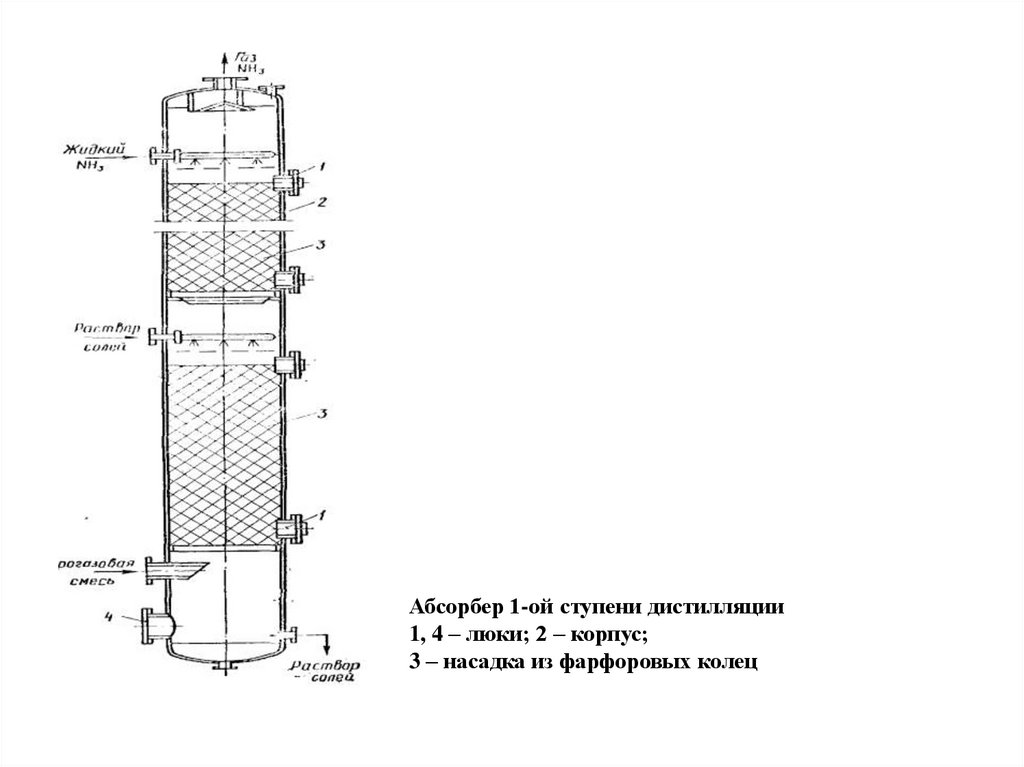

Абсорбер 1-ой ступени дистилляции1, 4 – люки; 2 – корпус;

3 – насадка из фарфоровых колец

26. Расходные коэффициенты производства карбамида

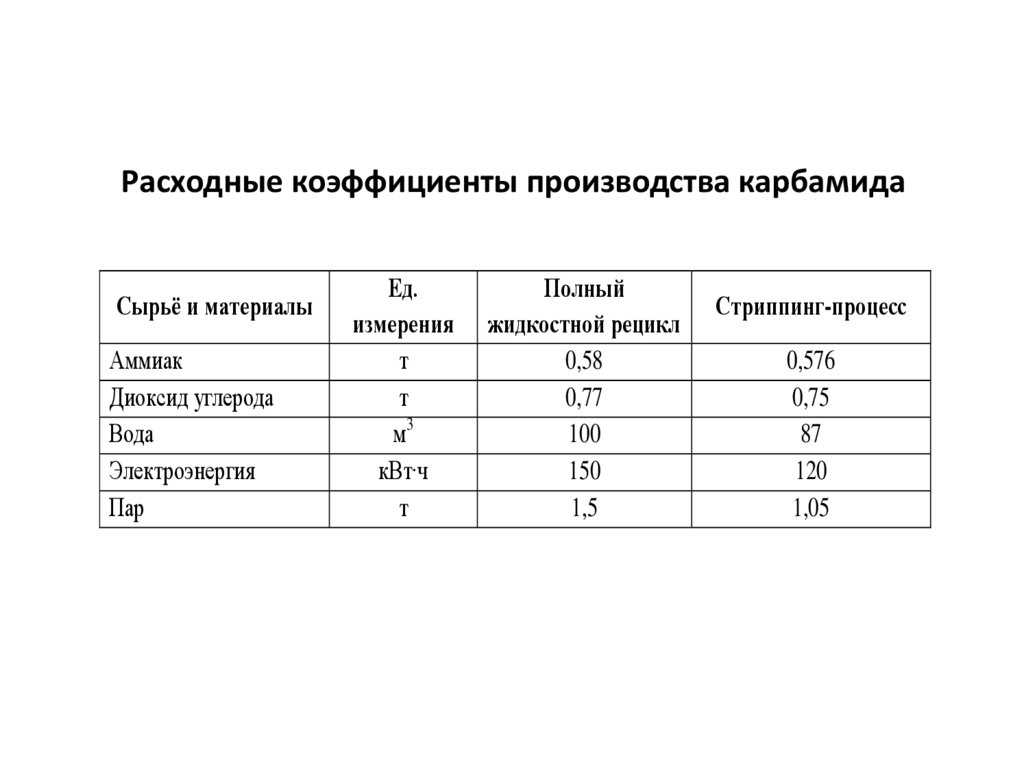

Сырьё и материалыАммиак

Диоксид углерода

Вода

Электроэнергия

Пар

Ед.

измерения

т

т

м3

кВт∙ч

т

Полный

жидкостной рецикл

0,58

0,77

100

150

1,5

Стриппинг-процесс

0,576

0,75

87

120

1,05

Химия

Химия Промышленность

Промышленность