Похожие презентации:

Проектирование и исследование поршневого газового компрессора

1. Курсовая работа по дисциплине «Основы проектирования машин» Часть I

Проектирование и исследование поршневогогазового компрессора

Вариант 127А

Группа: ИБМ5-61

Студент: Гиланзов Р. Н.

Преподаватель: Леонов И. В.

1

2. Содержание

1.2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

2

Структурная схема компрессора

Исходные данные

Определение размеров механизма

Кинематика механизма

Аппроксимация индикаторной диаграммы

Силы и моменты сил в цилиндрах

Проверка расчета

Выбор электродвигателя

Расчет приведенных моментов инерции

Расчет машины на установившемся режиме

Расчет машины на неустановившемся режиме

Выводы

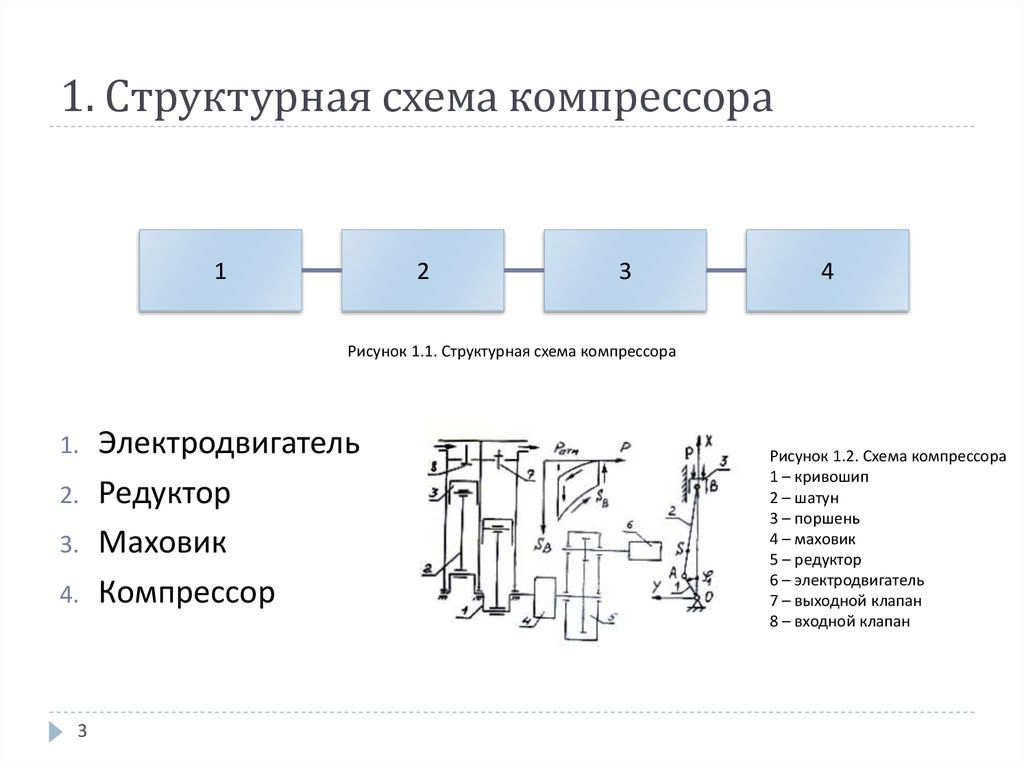

3. 1. Структурная схема компрессора

12

3

4

Рисунок 1.1. Структурная схема компрессора

1.

2.

3.

4.

3

Электродвигатель

Редуктор

Маховик

Компрессор

Рисунок 1.2. Схема компрессора

1 – кривошип

2 – шатун

3 – поршень

4 – маховик

5 – редуктор

6 – электродвигатель

7 – выходной клапан

8 – входной клапан

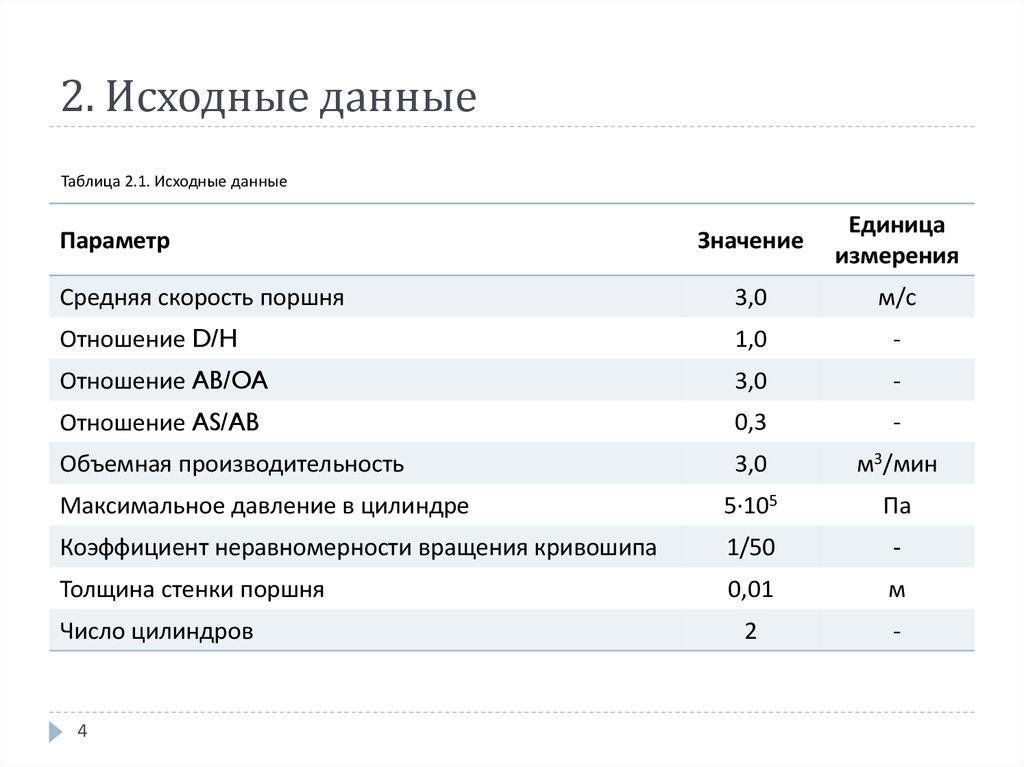

4. 2. Исходные данные

Таблица 2.1. Исходные данныеЗначение

Единица

измерения

Средняя скорость поршня

3,0

м/с

Отношение D/H

1,0

-

Отношение AB/OA

3,0

-

Отношение AS/AB

0,3

-

Объемная производительность

3,0

м3/мин

Максимальное давление в цилиндре

5·105

Па

Коэффициент неравномерности вращения кривошипа

1/50

-

Толщина стенки поршня

0,01

м

2

-

Параметр

Число цилиндров

4

5. 3. Определение размеров механизма

L_AB28.461 1

Js m2

12

Таблица 3.1. Основные размеры механизма

Диаметр поршня

0,146 м

Длина кривошипа

0,073 м

Длина шатуна

0,219 м

Масса поршня

2,126 кг

Масса шатуна

2,126 кг

Момент инерции шатуна относительно центра масс

8,461·10-3 кг·м2

5

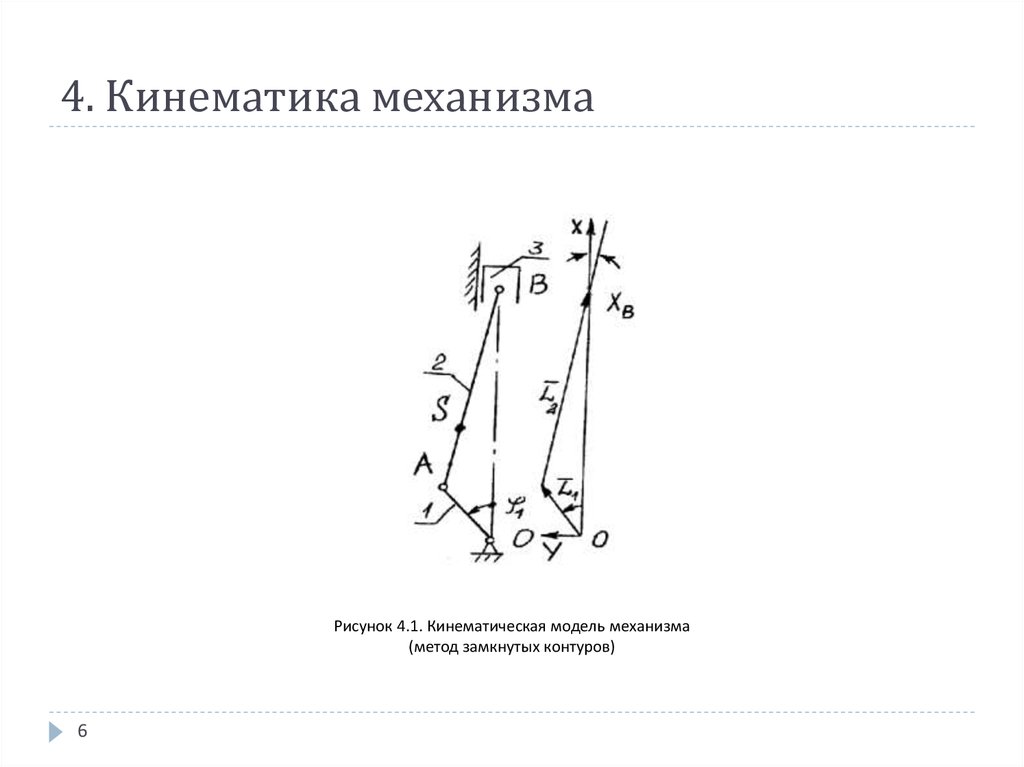

6. 4. Кинематика механизма

Рисунок 4.1. Кинематическая модель механизма(метод замкнутых контуров)

6

7.

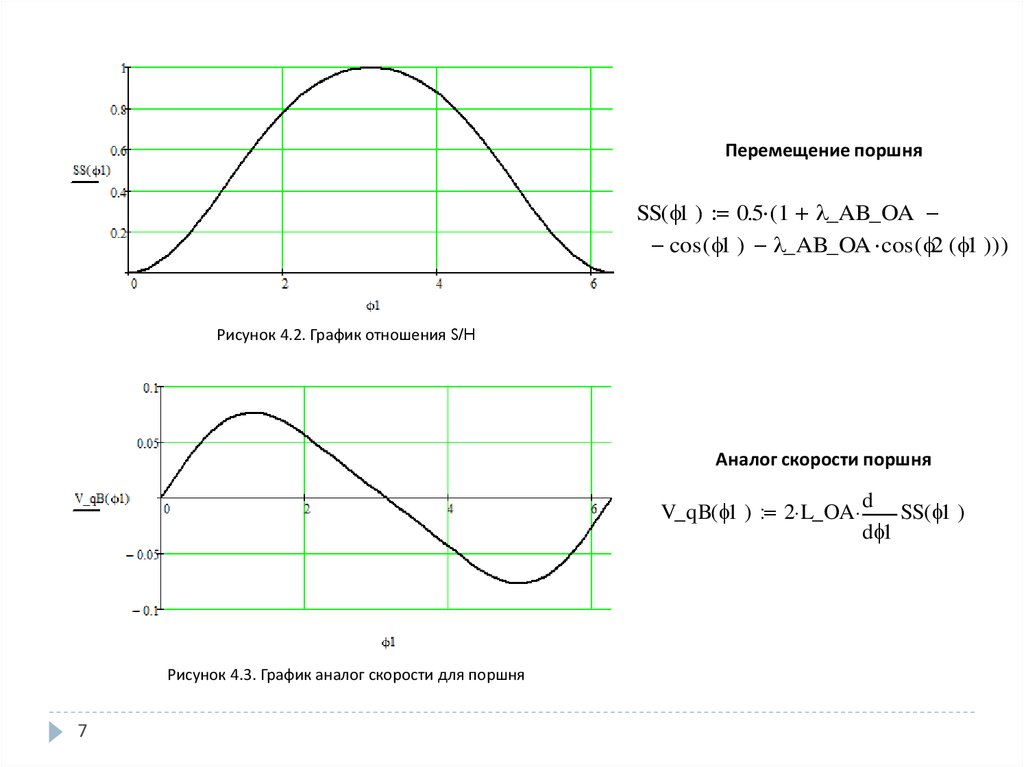

Перемещение поршняSS( 1 ) 0.5 (1 _AB_OA cos ( 1 )

SS( 1 ) 0.5 (1 _AB_OA cos ( 1 ) _AB_OA cos ( 2 ( 1 ) ))

Рисунок 4.2. График отношения S/H

Аналог скорости поршня

V_qB( 1 ) 2 L_OA

Рисунок 4.3. График аналог скорости для поршня

7

d

SS( 1 )

d 1

8. 5. Аппроксимация индикаторной диаграммы

VPR cspline( SH PR)VPS cspline( SH PS)

intPR( x) interp( VPR SH PR x)

intPS( x) interp( VPS SH PS x)

Рисунок 5.1. Индикаторная диаграмма компрессора

8

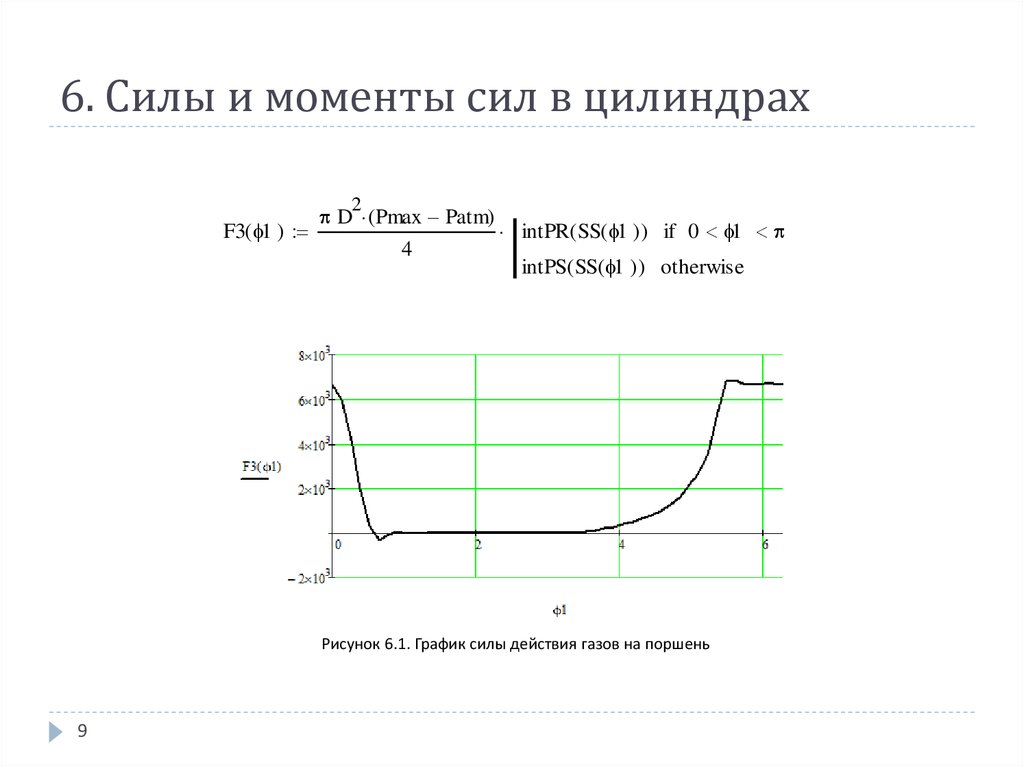

9. 6. Силы и моменты сил в цилиндрах

2F3( 1 )

D ( Pmax Patm)

4

intPR( SS( 1 ) ) if 0 1

intPS( SS( 1 ) ) otherwise

Рисунок 6.1. График силы действия газов на поршень

9

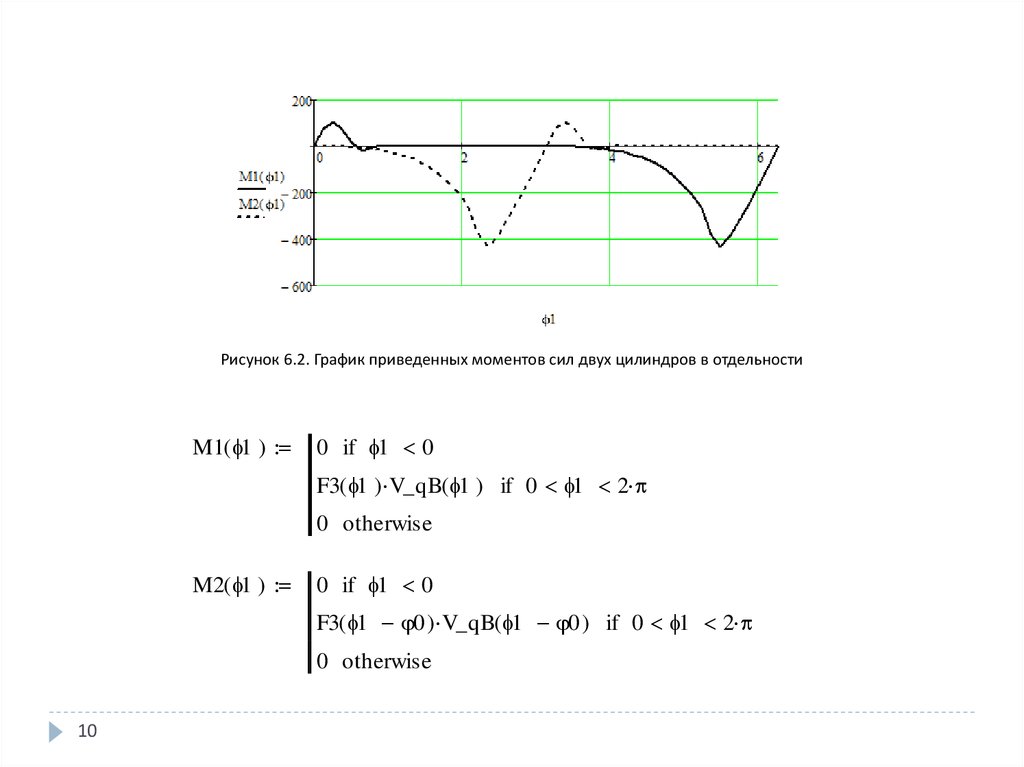

10.

Рисунок 6.2. График приведенных моментов сил двух цилиндров в отдельностиM1( 1 )

0 if 1 0

F3( 1 ) V_qB( 1 ) if 0 1 2

0 otherwise

M2( 1 )

0 if 1 0

F3( 1 0 ) V_qB( 1 0 ) if 0 1 2

0 otherwise

10

11. 7. Проверка расчета

Расчет работ, совершаемых газовой силой, может служить проверкойпроведенных расчетов, так как может быть выполнен двумя путями:

работа по индикаторной диаграмме и работа приведенного момента

за цикл.

Таблица 7.1. Результаты проверки расчетов с помощью работ газовых сил

11

Работа одного цилиндра за цикл

369,522 Дж

Суммарная работа двух цилиндров за цикл

739,045 Дж

Средний момент двигателя за цикл

117,622 Н·м

Абсолютная ошибка

6,367·10-4 Дж

Относительная ошибка

1,723·10-6

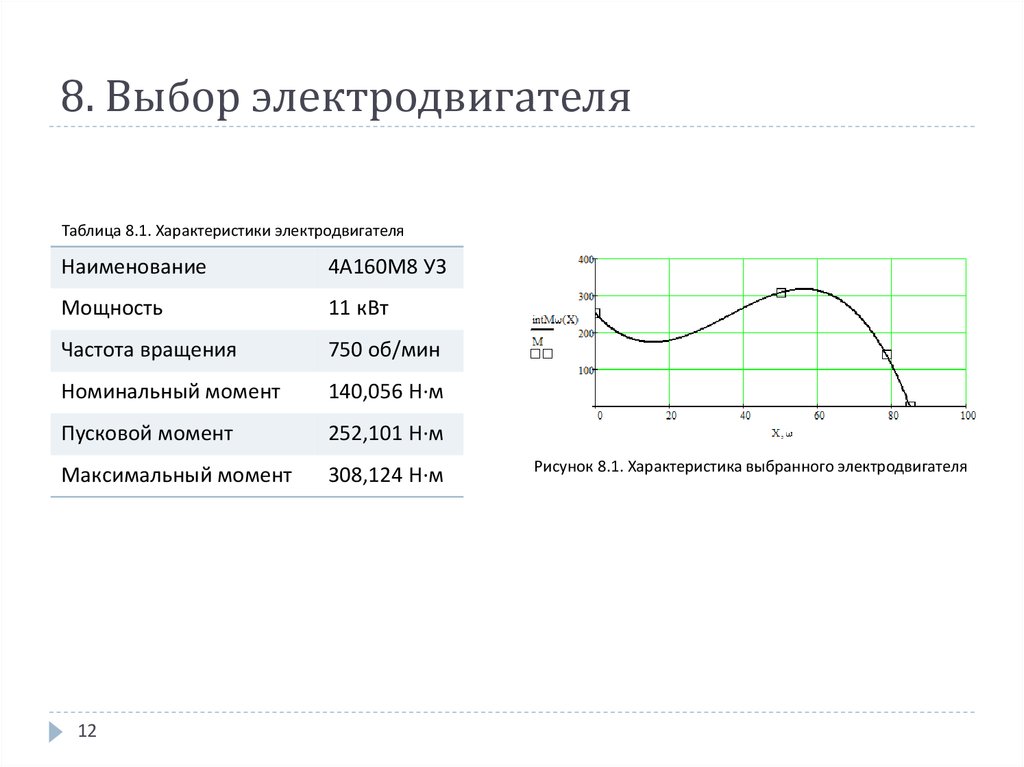

12. 8. Выбор электродвигателя

Таблица 8.1. Характеристики электродвигателяНаименование

4А160М8 УЗ

Мощность

11 кВт

Частота вращения

750 об/мин

Номинальный момент

140,056 Н·м

Пусковой момент

252,101 Н·м

Максимальный момент

308,124 Н·м

12

Рисунок 8.1. Характеристика выбранного электродвигателя

13. 9. Расчет приведенных моментов инерции

2J2( 1 ) m2 V_qS( 1 ) Js U21( 1 )

J3( 1 ) m3 V_qB( 1 )

2

2

Рисунок 9.1. Графики приведенных моментов инерции многоцилиндровой машины

13

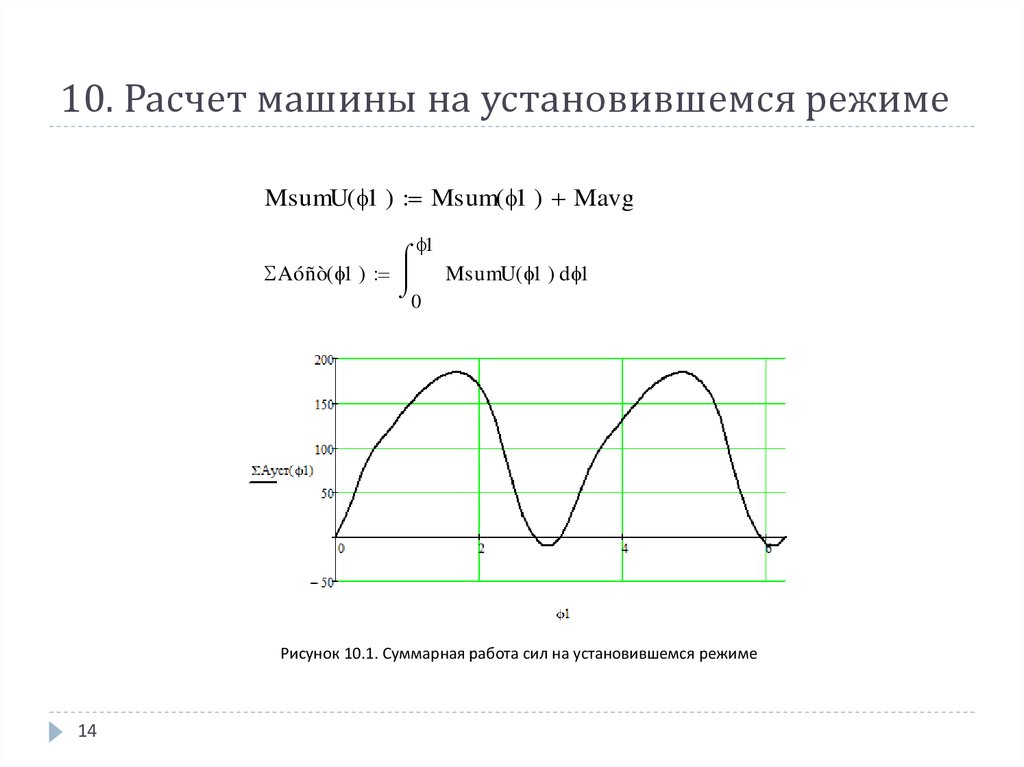

14. 10. Расчет машины на установившемся режиме

MsumU( 1 ) Msum( 1 ) MavgAóñò( 1 )

1

MsumU( 1 ) d 1

0

Рисунок 10.1. Суммарная работа сил на установившемся режиме

14

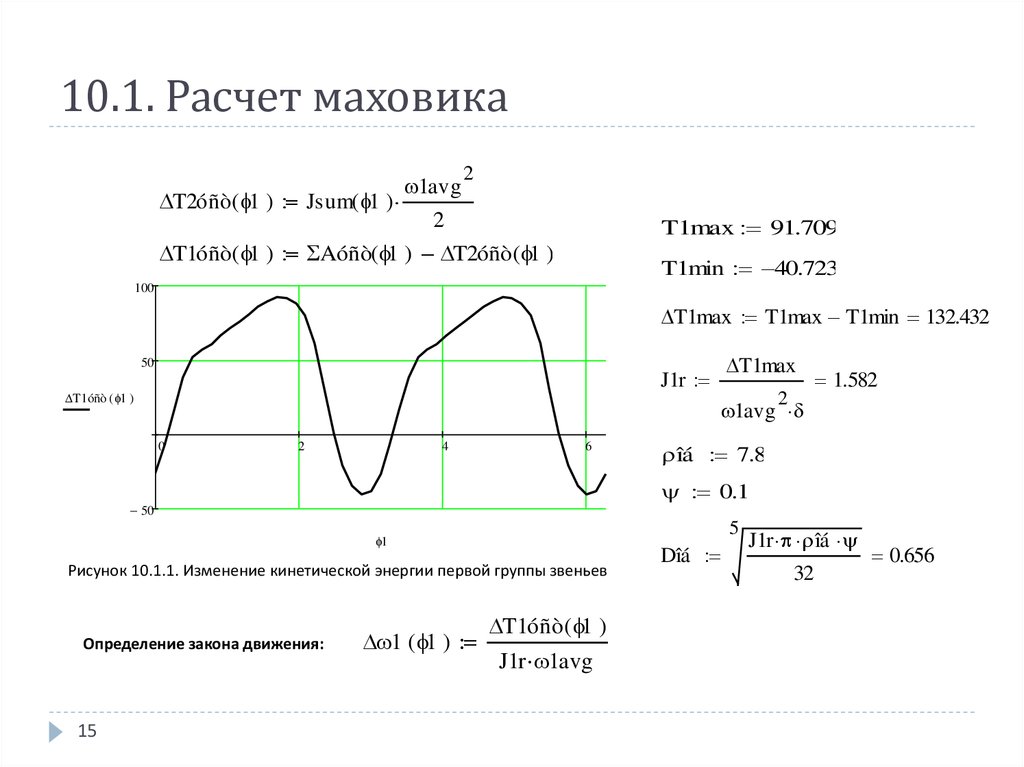

15. 10.1. Расчет маховика

T2óñò( 1 ) Jsum( 1 )1avg

2

2

T1max 91.709

T1óñò( 1 ) Aóñò( 1 ) T2óñò( 1 )

T1min 40.723

100

T1max T1max T1min 132.432

50

T1óñò ( 1 )

2

1.582

1avg

0

2

4

6

5

1

Рисунок 10.1.1. Изменение кинетической энергии первой группы звеньев

Определение закона движения:

îá 7.8

0.1

50

15

T1max

J1r

1 ( 1 )

T1óñò( 1 )

J1r 1avg

Dîá

J1r îá

32

0.656

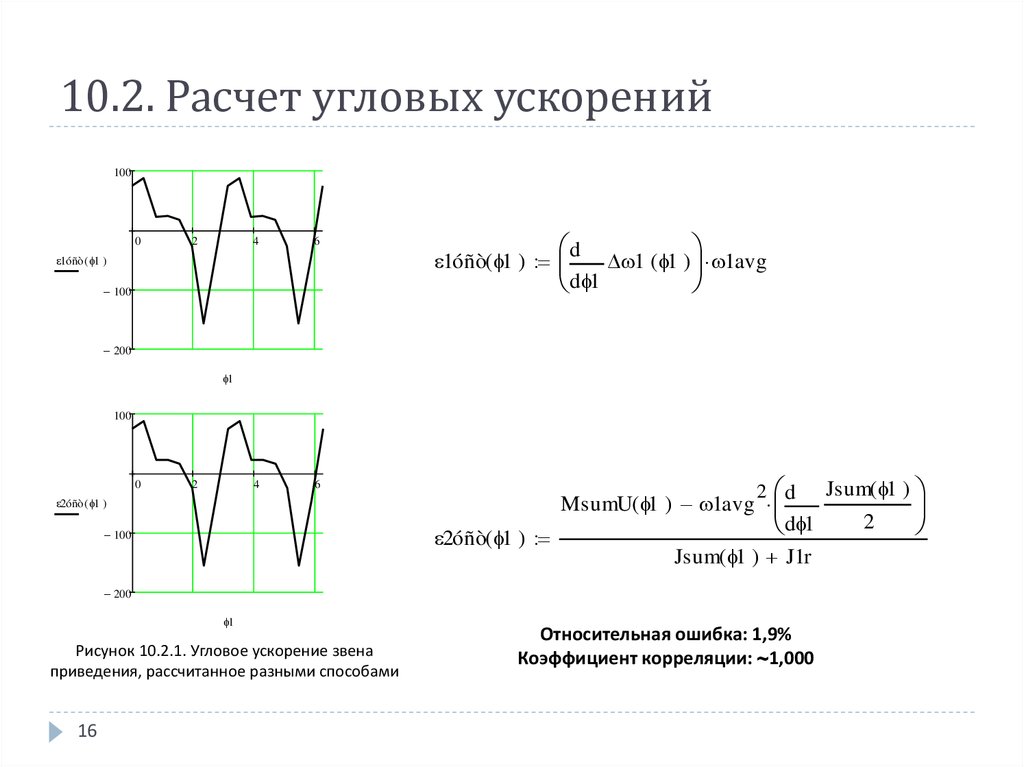

16. 10.2. Расчет угловых ускорений

1000

2

4

6

4

6

1óñò ( 1 )

1óñò( 1 )

100

d 1 ( 1 ) 1avg

d 1

200

1

100

0

2

2 d

MsumU( 1 ) 1avg

2óñò ( 1 )

2óñò( 1 )

100

d 1

Jsum( 1 ) J1r

200

1

Рисунок 10.2.1. Угловое ускорение звена

приведения, рассчитанное разными способами

16

Относительная ошибка: 1,9%

Коэффициент корреляции: ~1,000

Jsum( 1 )

2

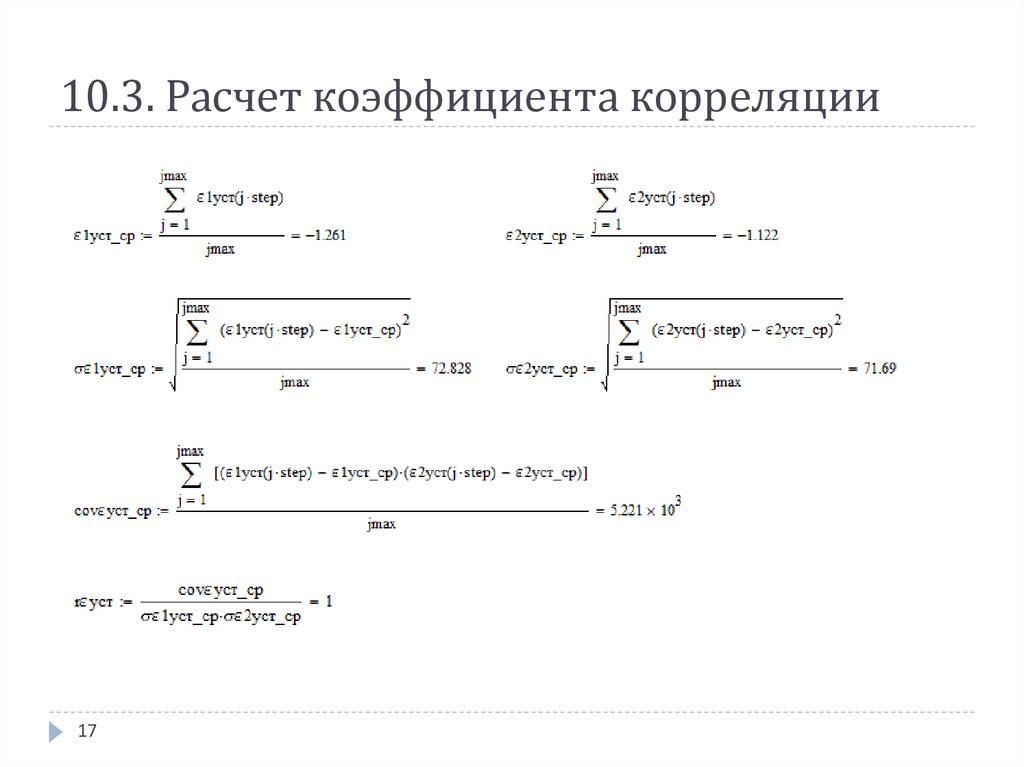

17. 10.3. Расчет коэффициента корреляции

1718. 11. Расчет машины на неустановившемся режиме

400200

Msum_start( 1 ) M_start U12 Msum( 1 )

M sum_start ( 1 )

0

2

4

6

200

1

Рисунок 11.1. Суммарный момент сил на неустановившемся

режиме

3

1.5 10

3

1 10

Asum_start ( 1 )

Asum_start ( 1 )

0

500

0

2

4

6

1

Рисунок 11.2. Суммарная работа сил на неустановившемся режиме

18

1

Msum_start ( 1 ) d 1

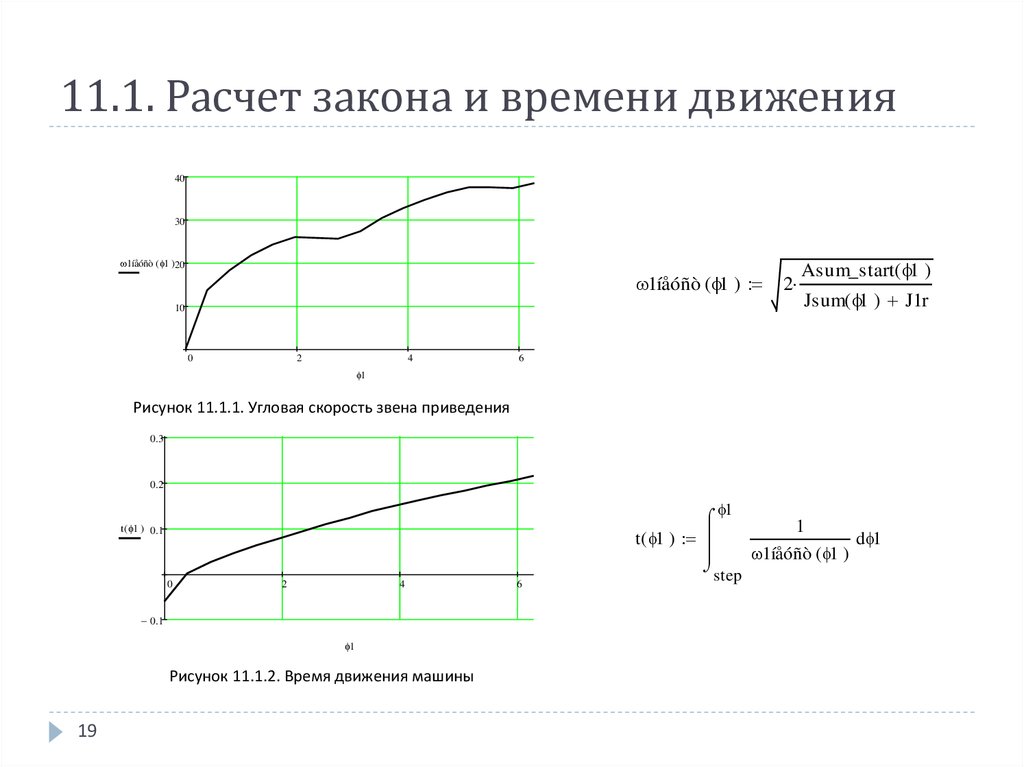

19. 11.1. Расчет закона и времени движения

4030

1íåóñò ( 1 )20

1íåóñò ( 1 )

10

0

2

4

2

Asum_start ( 1 )

Jsum( 1 ) J1r

6

1

Рисунок 11.1.1. Угловая скорость звена приведения

0.3

0.2

t( 1 )

t ( 1 ) 0.1

0

2

4

0.1

1

Рисунок 11.1.2. Время движения машины

19

6

1

step

1

1íåóñò ( 1 )

d 1

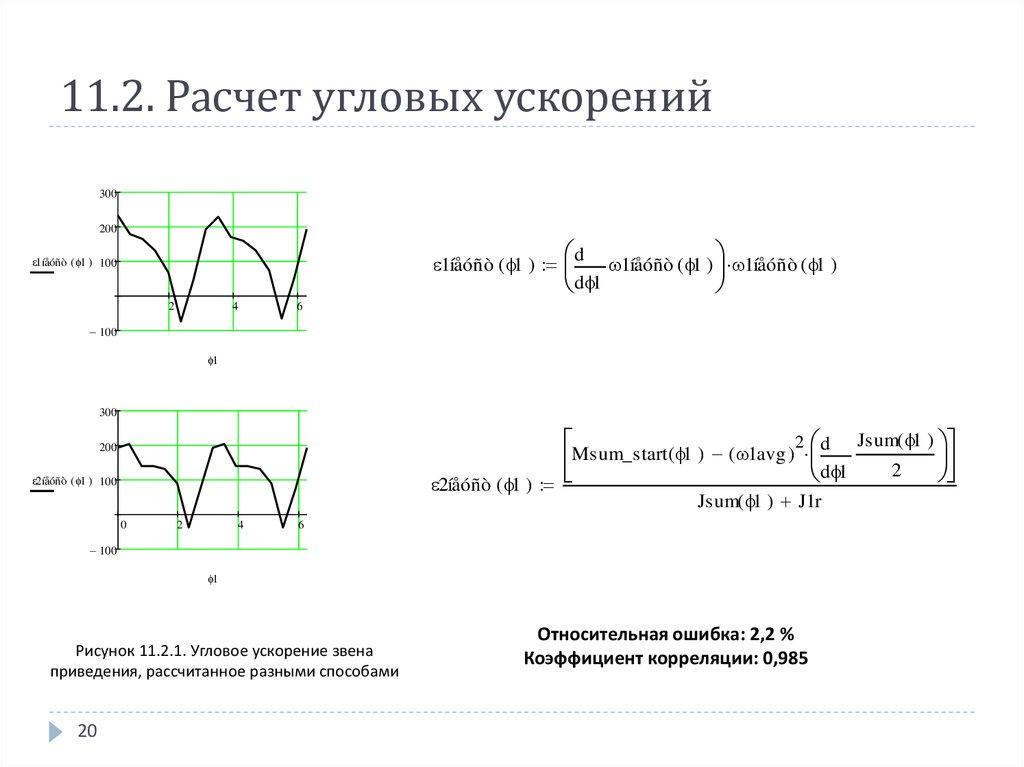

20. 11.2. Расчет угловых ускорений

300200

1íåóñò ( 1 )

1íåóñò ( 1 ) 100

2

4

d 1íåóñò ( 1 ) 1íåóñò ( 1 )

d 1

6

100

1

300

Msum_start( 1 ) ( 1avg ) 2 d Jsum( 1 )

2

d 1

2íåóñò ( 1 )

200

2íåóñò ( 1 ) 100

Jsum( 1 ) J1r

0

2

4

6

100

1

Рисунок 11.2.1. Угловое ускорение звена

приведения, рассчитанное разными способами

20

Относительная ошибка: 2,2 %

Коэффициент корреляции: 0,985

21. 11.3. Расчет коэффициента корреляции

2122. 12. Выводы

1.Проверка правильности определения параметров динамической

модели произведена расчетом работ за цикл двумя разными

вычислительными методами. Ошибки расчетов близки к нулю,

значит приведение сил и определение работ выполнены верно.

2.

Динамическая модель машины представляет собой систему

уравнений, описывающих ее динамические свойства в виде

суммарного приведенного момента инерции и суммарного

приведенного момента сил.

3.

Проведенные расчеты показали, что основное влияние на закон

движения оказывают внешние силы.

4.

Согласно расчетам параметров маховика, его необходимый диаметр

составляет 66 см, а момент инерции — 1,582 кг*м2.

22

23. Список использованной литературы

1.В.И. Анурьев. Справочник конструктора-машиностроителя. М.:

Машиностроение, 2001.

2.

И.В. Леонов, В.Б. Тарабарин. Использование системы MathCAD в курсовом

проектировании и выполнении домашних заданий по теории механизмов

и машин. М.: Изд-во МГТУ им. Н.Э. Баумана, 2006.

3.

И.В. Леонов, Д.И. Леонов. Теория механизмов и машин. Основы

проектирования машин по динамическим критериям и показателям

экономичности: учебное пособие. М.: Высшее образование, 2009.

4.

М.Н. Иванов. Детали машин. М.: Высшая школа, 2000.

5.

С.А. Попов, Г.А. Тимофеев. Курсовое проектирование по теории механизмов

и механике машин. М.: Высшая школа, 1999

23

Механика

Механика