Похожие презентации:

Физическая сущность процесса изменения состояния технологической системы

1. Физическая сущность процесса изменения состояния технологической системы

2.

Причины потериработоспособности ТС

Потеря

работоспособности

ТС

Параметрические

отказы

Функциональные

отказы

Параметрические отказы ТС, как правило, возникают

при чистовой и отделочной обработке заготовок;

функциональные при черновой.

3.

Причины потериработоспособности ТС

Параметрические отказы

Одним из основных факторов возникновения

параметрических отказов ТС являются повреждения

инструмента:

● износ (80 % отказов);

● пластическая деформация;

● разрушение.

4.

Причины потериработоспособности ТС

Функциональные отказы

Одним из основных факторов возникновения

функциональных отказов ТС являются:

● остаточные деформации;

● усталостные разрушения;

● старение;

● коррозия;

● изнашивание поверхностей трения (50…80 % отказов).

5.

Влияние качества поверхностногослоя на эксплуатационные

свойства деталей

Надежность работы детали, узла и ТС в целом

во многом определяется качеством поверхностного

слоя.

Поверхностный слой слой металла с измененной структурой, фазовым и химическим составом по сравнению с основным металлом, из которого изготовлена деталь.

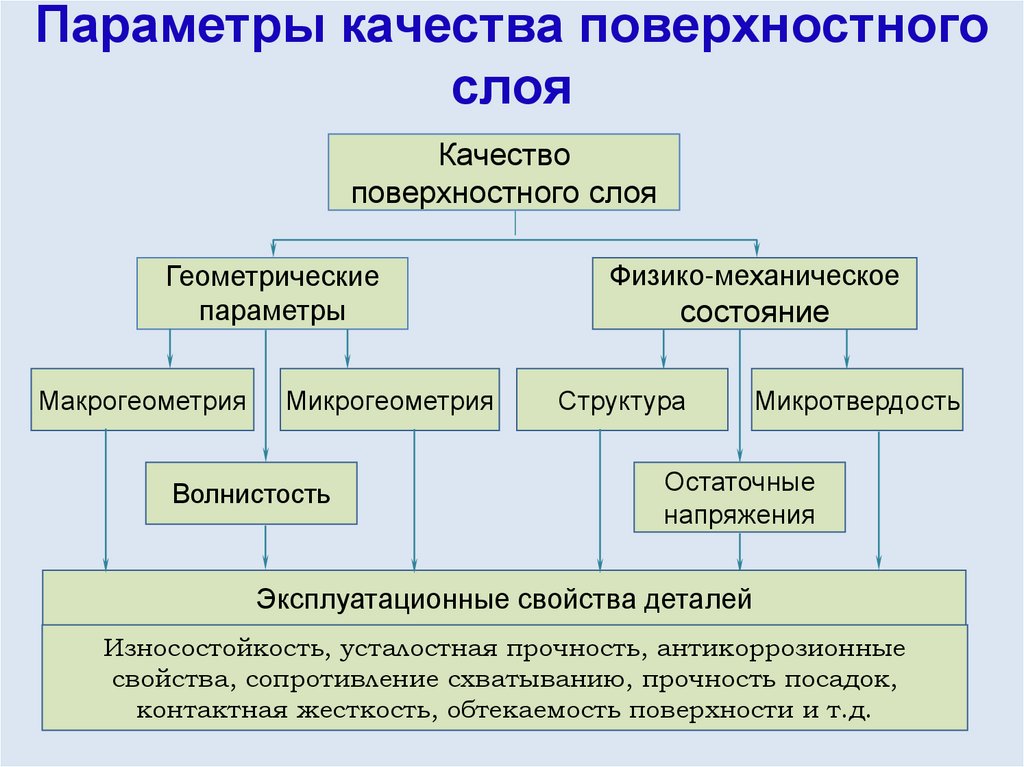

6. Параметры качества поверхностного слоя

Качествоповерхностного слоя

Геометрические

параметры

Макрогеометрия

Микрогеометрия

Волнистость

Физико-механическое

состояние

Структура

Микротвердость

Остаточные

напряжения

Эксплуатационные свойства деталей

Износостойкость, усталостная прочность, антикоррозионные

свойства, сопротивление схватыванию, прочность посадок,

контактная жесткость, обтекаемость поверхности и т.д.

7.

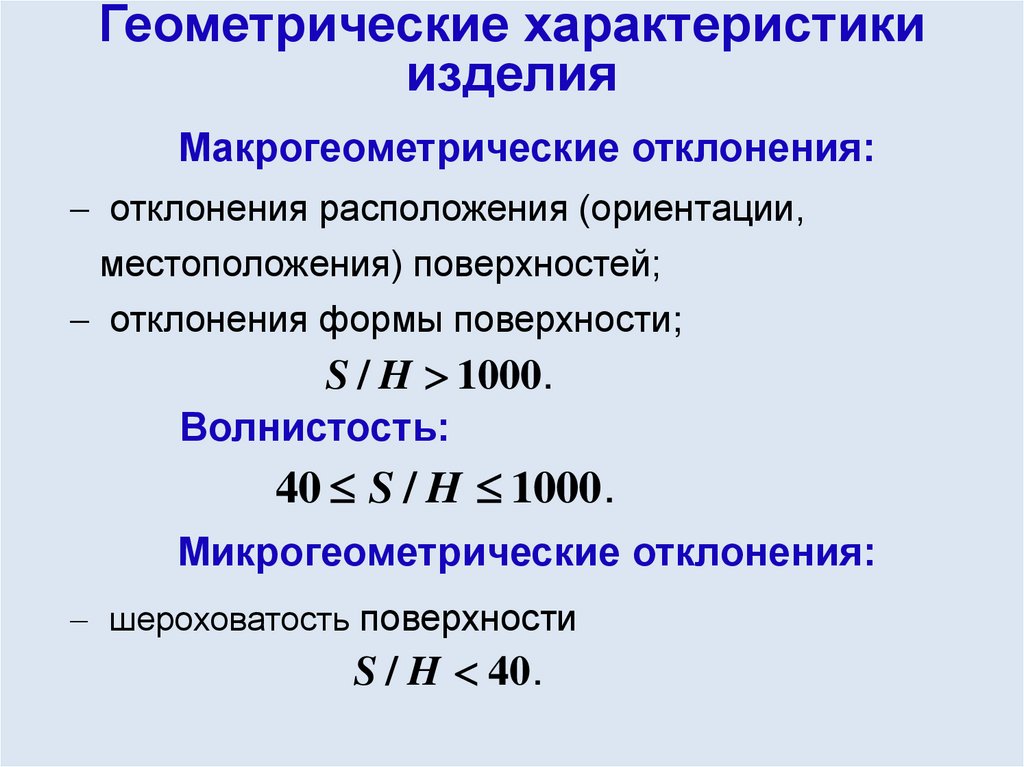

Геометрические характеристикиизделия

Макрогеометрические отклонения:

отклонения расположения (ориентации,

местоположения) поверхностей;

отклонения формы поверхности;

S / H 1000.

Волнистость:

40 S / H 1000.

Микрогеометрические отклонения:

шероховатость поверхности

S / H 40 .

8.

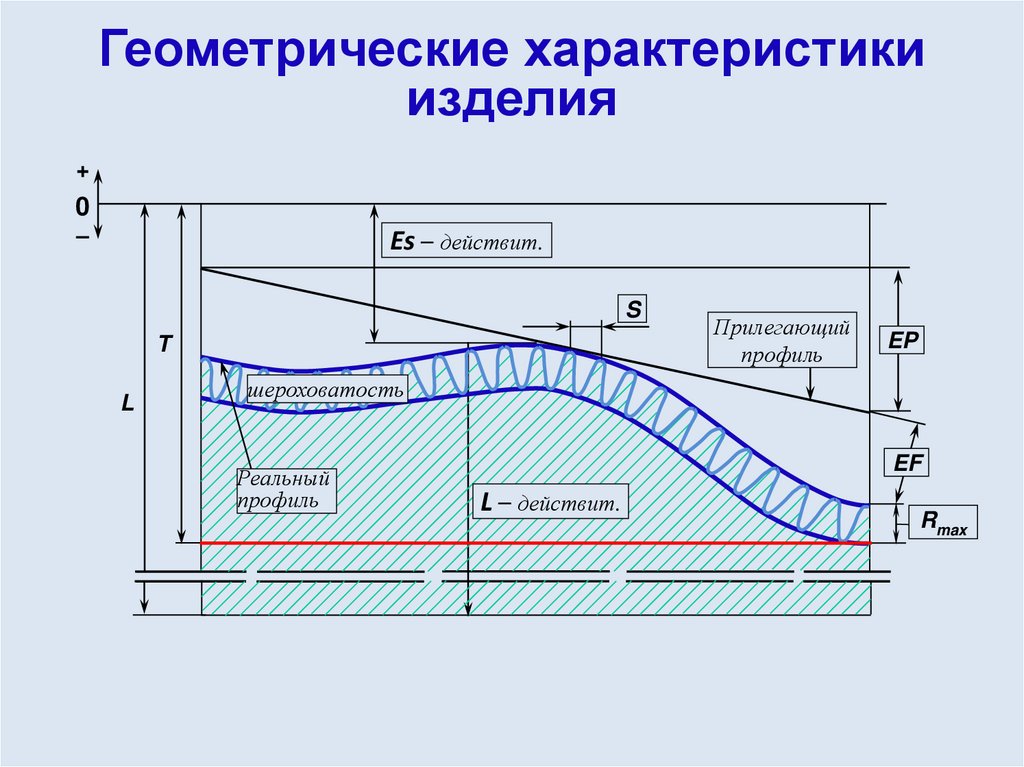

Геометрические характеристикиизделия

+

0

Es – действит.

S

T

L

Прилегающий

профиль

EP

шероховатость

Реальный

профиль

EF

L – действит.

Rmax

9.

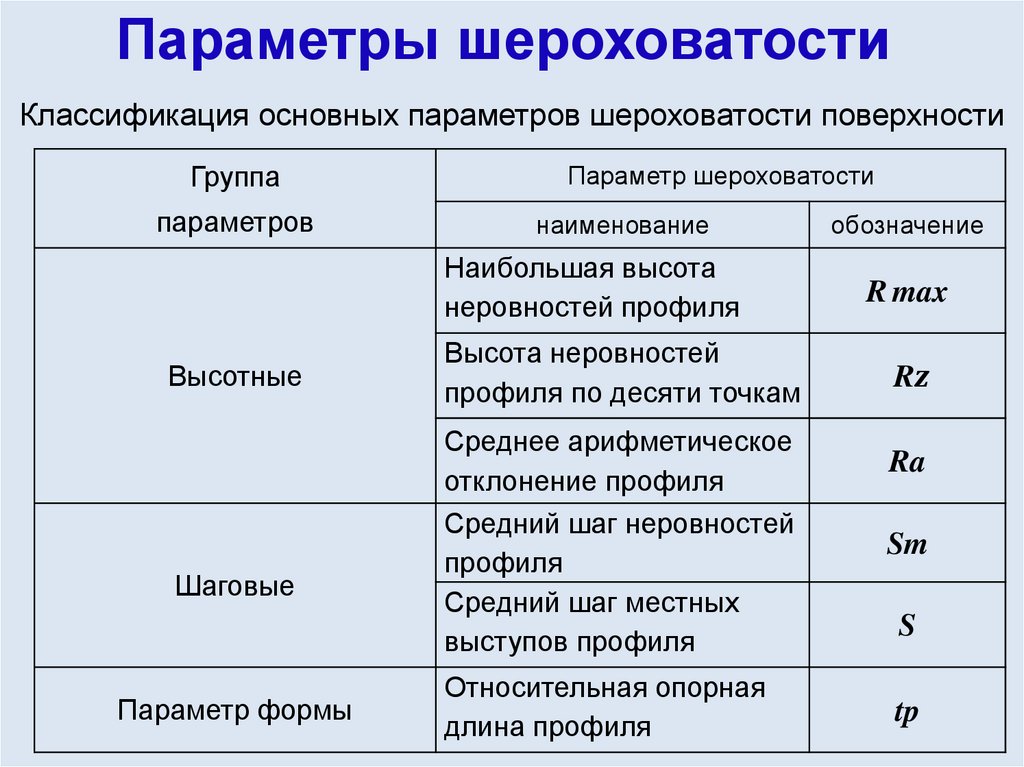

Параметры шероховатостиКлассификация основных параметров шероховатости поверхности

Группа

параметров

Параметр шероховатости

наименование

Наибольшая высота

неровностей профиля

Высотные

Шаговые

Параметр формы

Высота неровностей

профиля по десяти точкам

обозначение

R max

Rz

Среднее арифметическое

отклонение профиля

Средний шаг неровностей

профиля

Средний шаг местных

выступов профиля

Sm

Относительная опорная

длина профиля

tp

Ra

S

10.

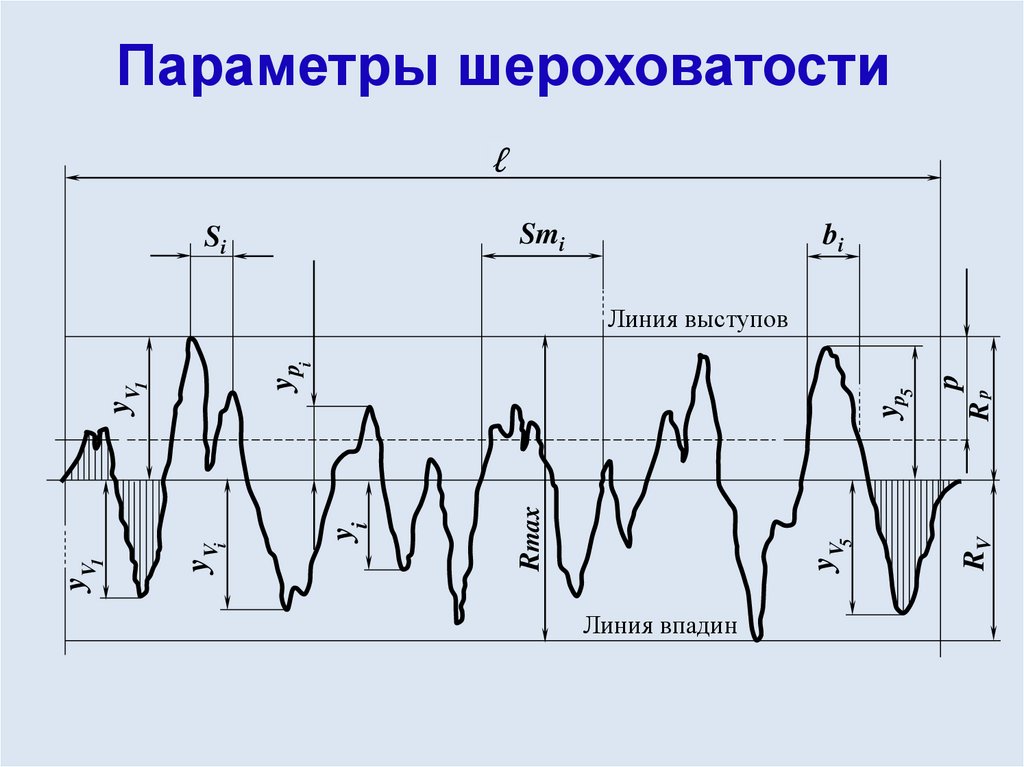

Параметры шероховатостиℓ

Smi

Si

bi

Линия впадин

RV

Rp

p

yp5

yV

5

Rmax

yV

yV

1

i

yi

yV

1

yp

i

Линия выступов

11.

Направление неровностейВид

Вид

Условное

Условное

Изображение направления

Изображение направления

обозначение

обозначение

неровностей

неровностей

Параллельное

Кругообразное

C

Перпендикулярное

Радиальное

R

Точечное

P

Перекрещивающееся

Произвольное

Х

M

12.

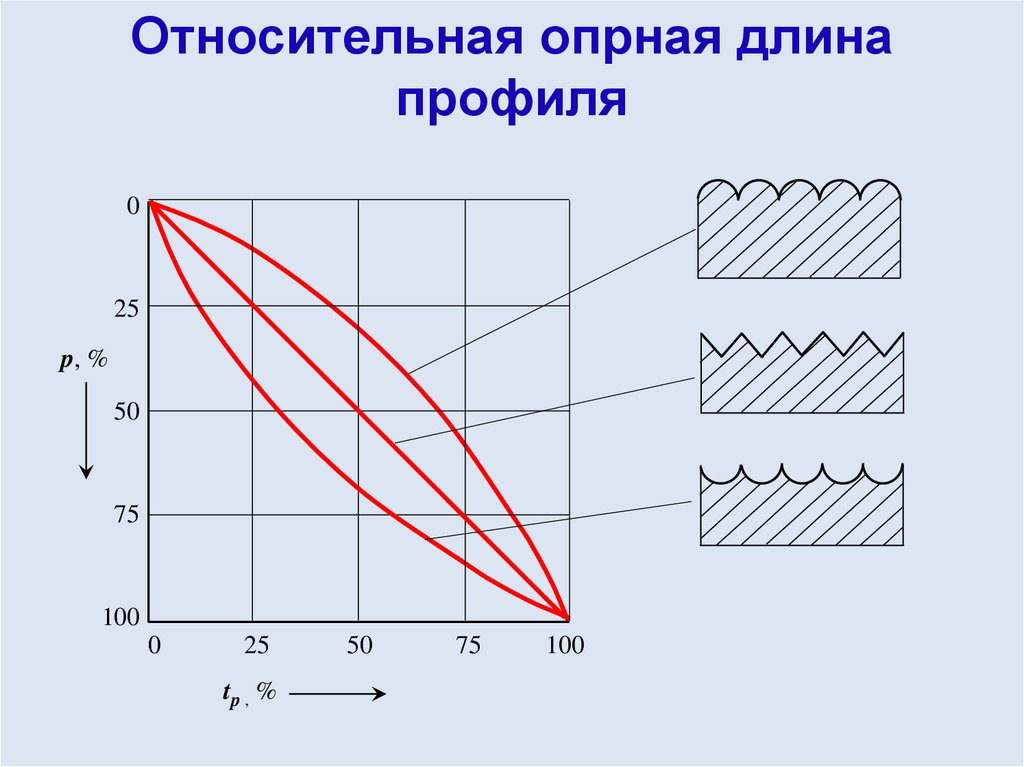

Относительная опрная длинапрофиля

0

25

p, %

50

75

100

0

25

tp , %

50

75

100

13.

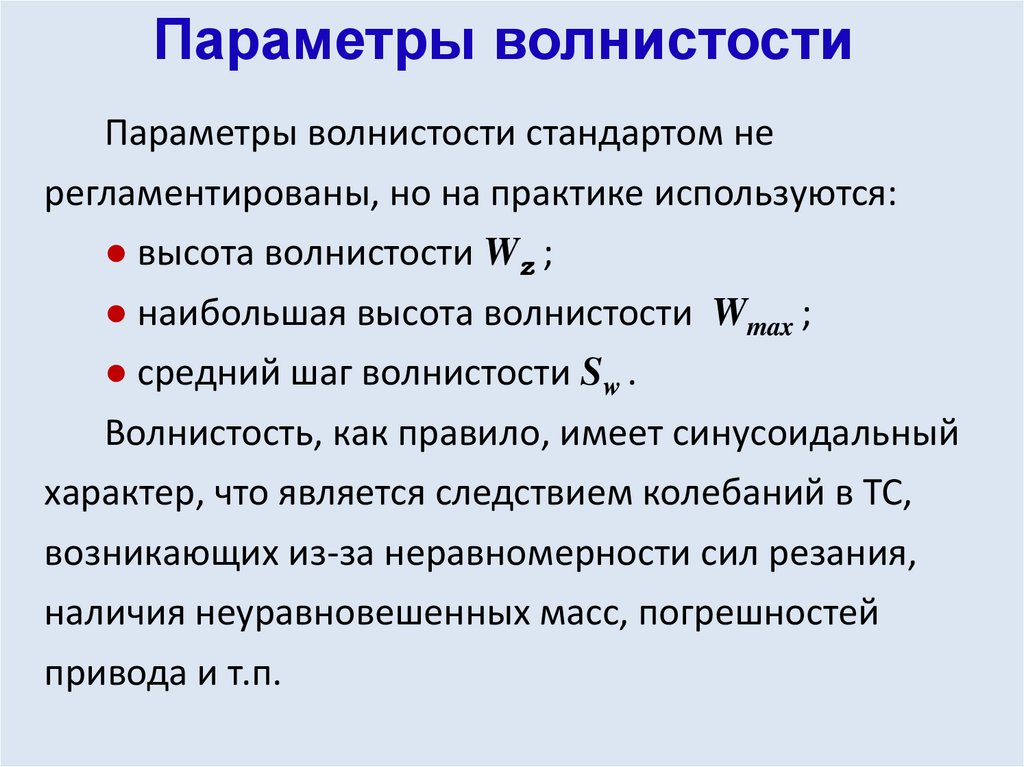

Параметры волнистостиПараметры волнистости стандартом не

регламентированы, но на практике используются:

● высота волнистости Wz ;

● наибольшая высота волнистости Wmax ;

● средний шаг волнистости Sw .

Волнистость, как правило, имеет синусоидальный

характер, что является следствием колебаний в ТС,

возникающих из-за неравномерности сил резания,

наличия неуравновешенных масс, погрешностей

привода и т.п.

14.

Классификация допусков иотклонений формы

Цилиндрическая

поверхности

Плоскостность

профиля

Прямолинейность

(в плоскости)

Круглость

(в поперечном сечении

цилиндра)

Отклонение профиля

продольного*)

Цилиндричсечения

ность

(в продольном сечении

цилиндра)

Прямолинейность

образующей

Прямолинейность оси

*) По ГОСТ 24642.

Частные виды показателя

Плоская

Отклонения и допуски формы

Комплексные показатели

Вид

поверхности

Выпуклость

Вогнутость

Овальность

Огранка

Конусообразность

Бочкообразность

Седлообразность

15.

Взаимосвязь геометрических параметров качестваповерхностей деталей с их эксплуатационными

свойствами

Эксплуатационные

свойства

деталей

Ra

Износостойкость:

сухое трение

граничное

трение

жидкостное

трение

Контактная

жесткость

Прочность

сопряжений

Герметичность

Виброустойчивость

Усталостная

прочность

Коррозийная

стойкость

Прочность сцепления с покрытиями

Геометрические параметры качества поверхности

Шероховатость

Волнистость

Rz Rmax Sm

S

tp

Wz

Wmax

Подвижные соединения

Отклонение формы

Sw

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

Неподвижные соединения

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

Свободные поверхности

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

Примечания:

1. В рамку заключены характеристики, оказывающие основное влияние на указанное эксплуатационное свойство.

2. 2. – наибольшая высота макроотклонений.

16.

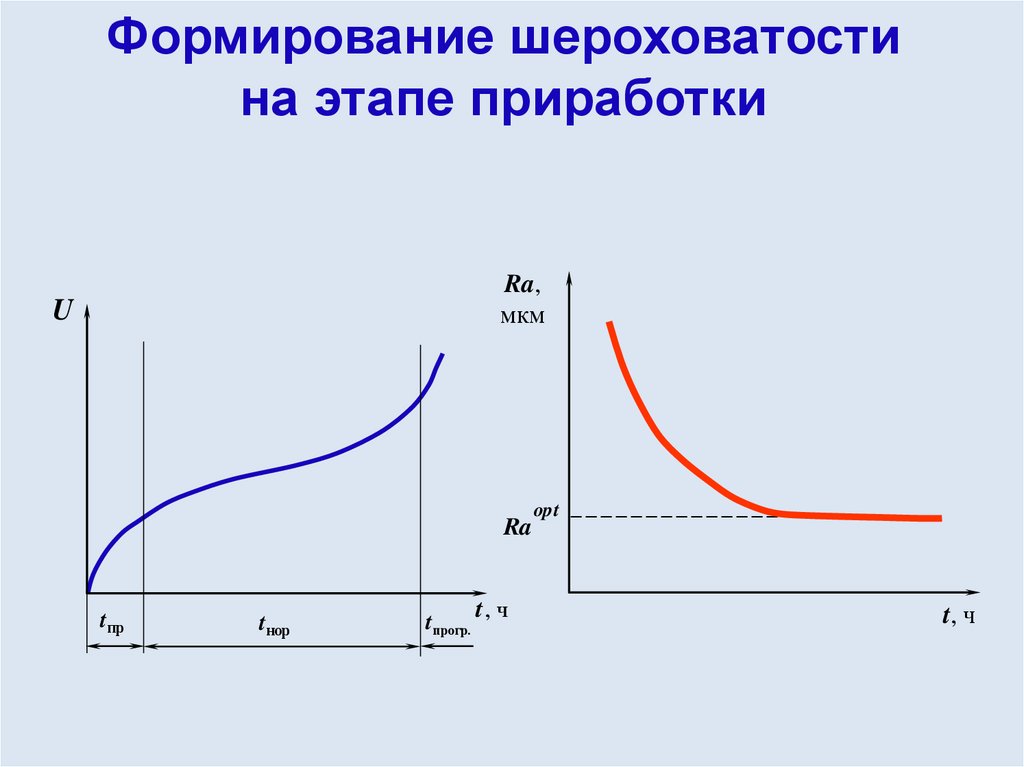

Формирование шероховатостина этапе приработки

Ra,

мкм

U

Ra

t пр

t нор

t прогр.

t, ч

opt

t, ч

17.

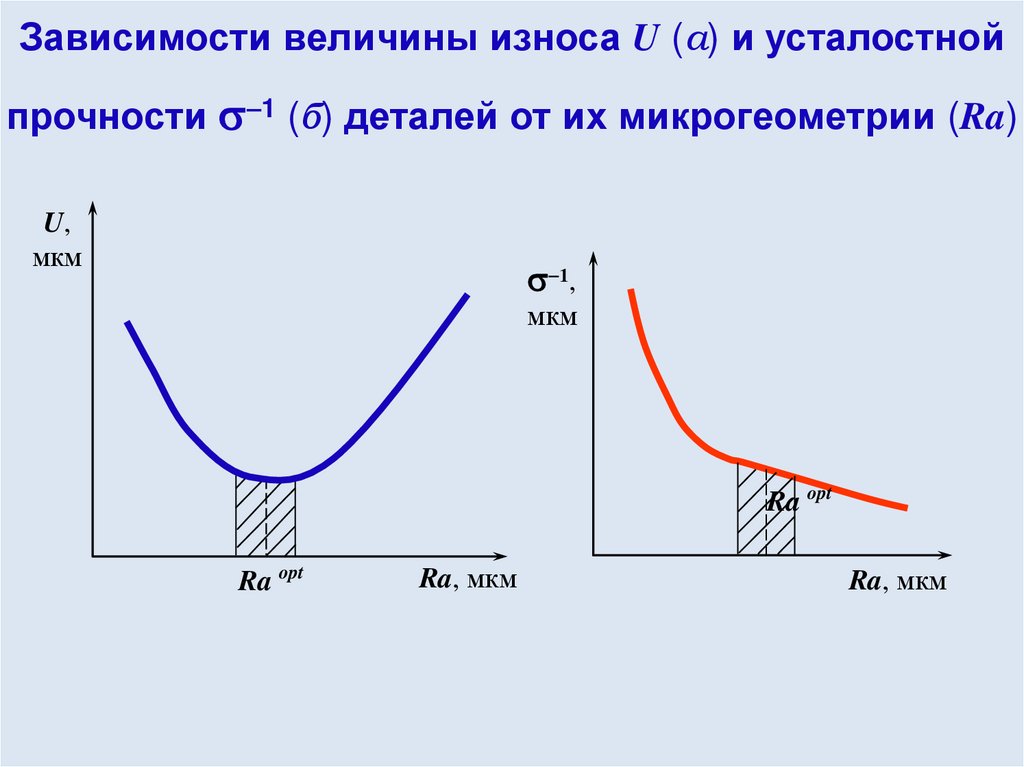

Зависимости величины износа U (а) и усталостнойпрочности 1 (б) деталей от их микрогеометрии (Ra)

U,

мкм

1,

мкм

Ra opt

Ra opt

Ra, мкм

Ra, мкм

18.

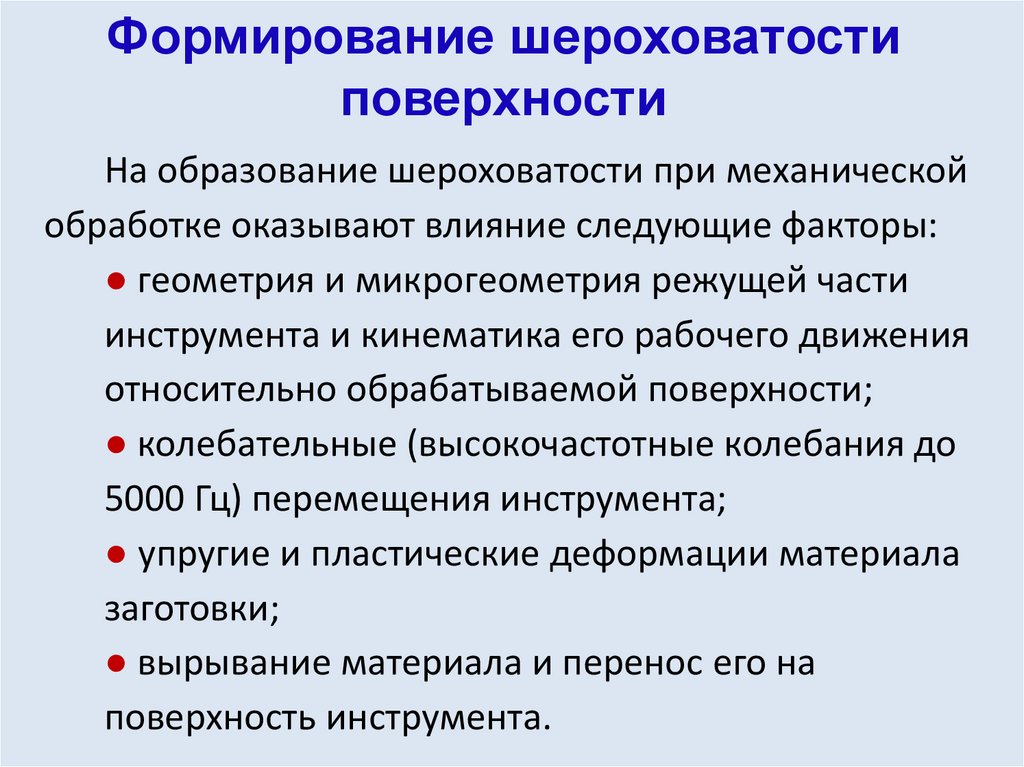

Формирование шероховатостиповерхности

На образование шероховатости при механической

обработке оказывают влияние следующие факторы:

● геометрия и микрогеометрия режущей части

инструмента и кинематика его рабочего движения

относительно обрабатываемой поверхности;

● колебательные (высокочастотные колебания до

5000 Гц) перемещения инструмента;

● упругие и пластические деформации материала

заготовки;

● вырывание материала и перенос его на

поверхность инструмента.

19.

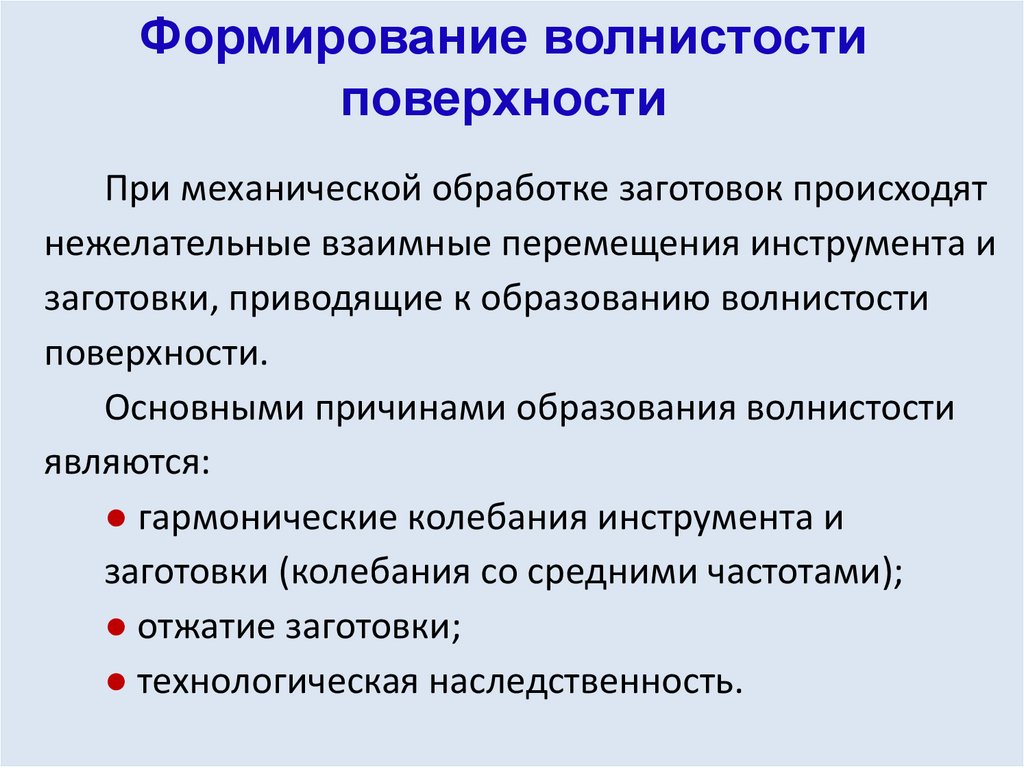

Формирование волнистостиповерхности

При механической обработке заготовок происходят

нежелательные взаимные перемещения инструмента и

заготовки, приводящие к образованию волнистости

поверхности.

Основными причинами образования волнистости

являются:

● гармонические колебания инструмента и

заготовки (колебания со средними частотами);

● отжатие заготовки;

● технологическая наследственность.

20.

Формирование макроотклоненийМакроотклонения поверхности при механической

обработке определяются следующими факторами:

● геометрической неточностью ТС;

● разностью упругих деформаций ТС при обработке

поверхностей;

● температурными деформациями ТС;

● износом режущего инструмента.

21.

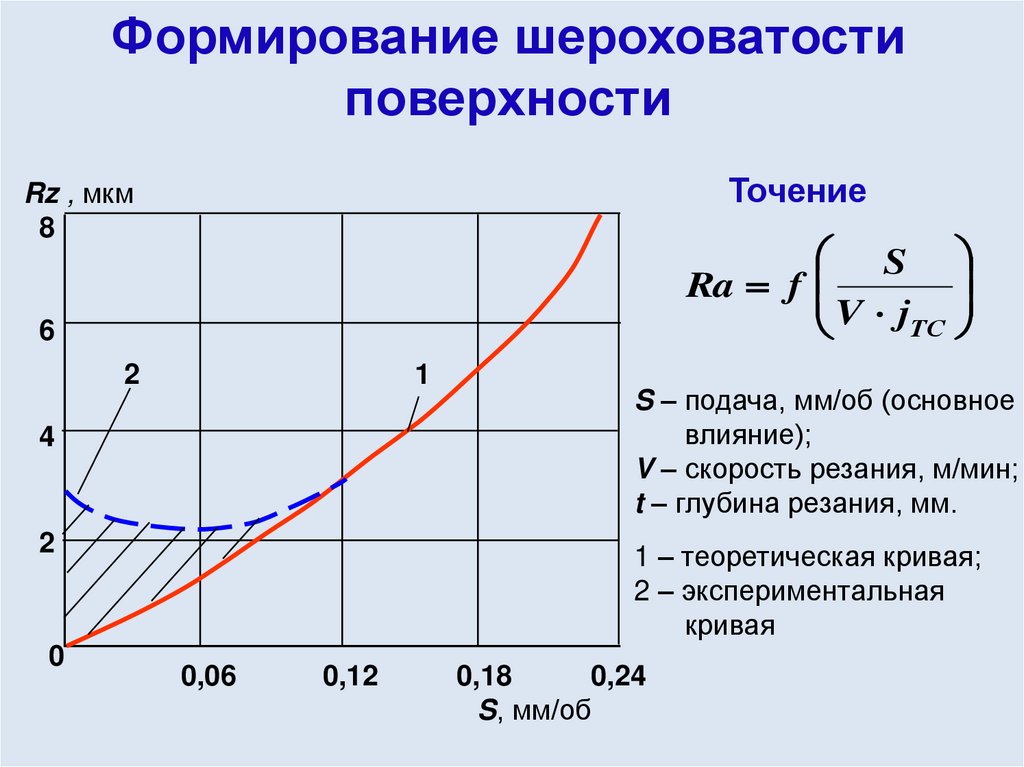

Формирование шероховатостиповерхности

Точение

Rz , мкм

8

S

Ra f

V jТС

6

2

1

4

2

0

S – подача, мм/об (основное

влияние);

V – скорость резания, м/мин;

t – глубина резания, мм.

1 – теоретическая кривая;

2 – экспериментальная

кривая

0,06

0,12

0,18

0,24

S, мм/об

22.

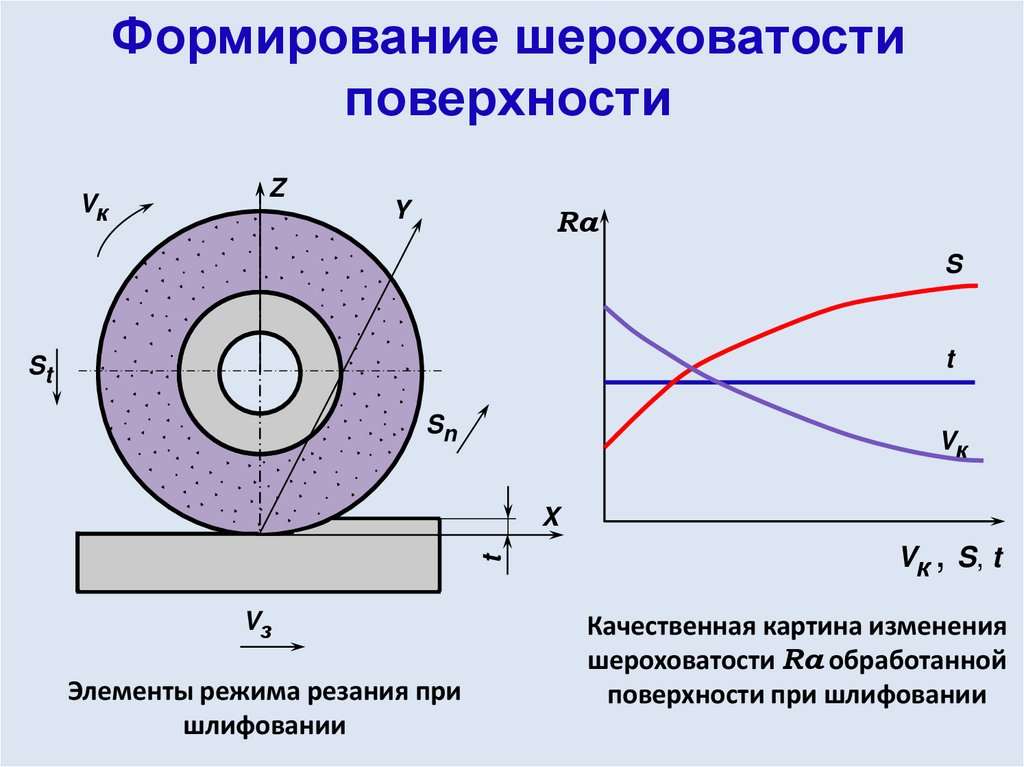

Формирование шероховатостиповерхности

Vк

Z

Y

Ra

S

t

St

Sn

Vк

t

X

Vз

Элементы режима резания при

шлифовании

Vк , S, t

Качественная картина изменения

шероховатости Ra обработанной

поверхности при шлифовании

23.

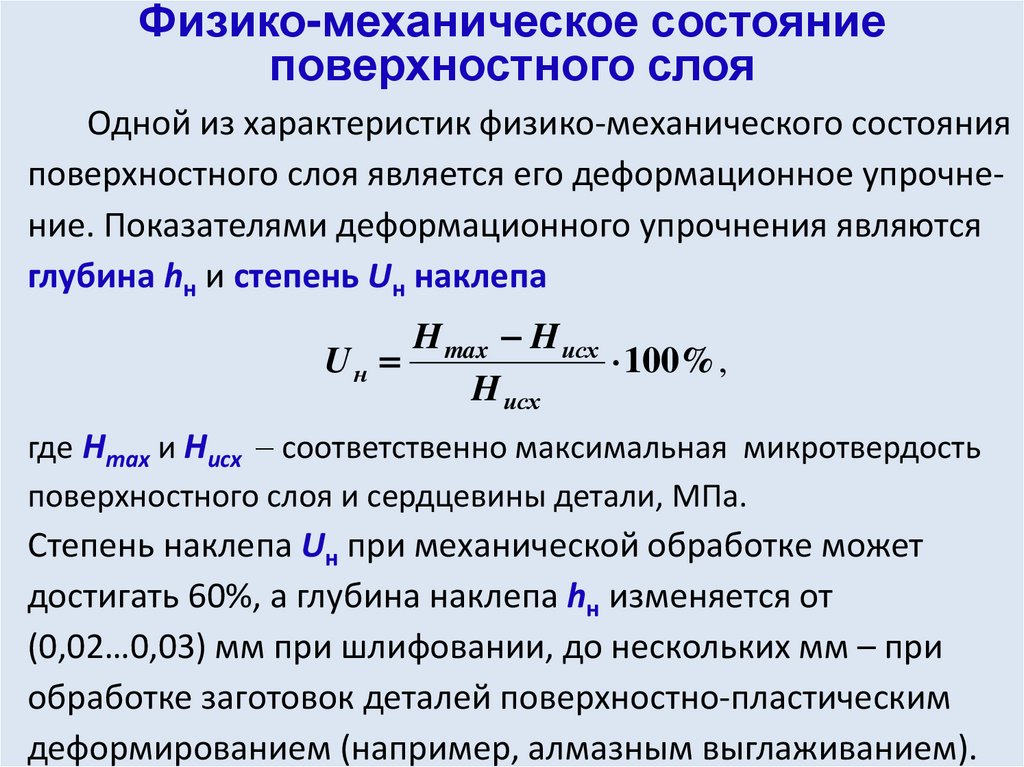

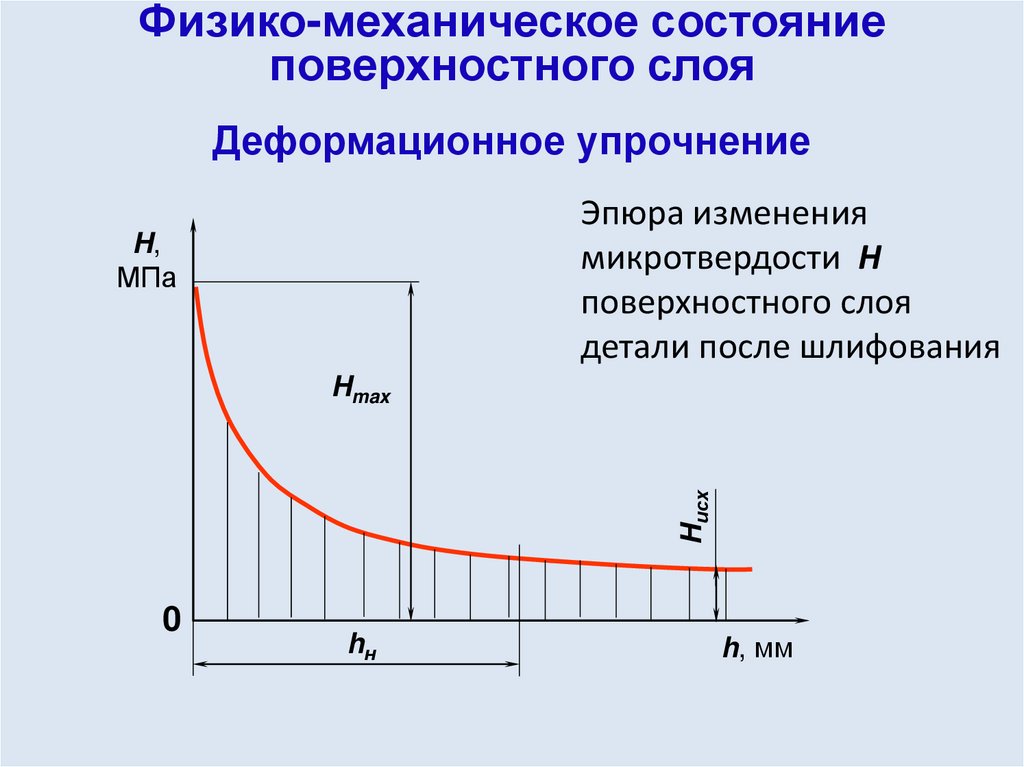

Физико-механическое состояниеповерхностного слоя

Одной из характеристик физико-механического состояния

поверхностного слоя является его деформационное упрочнение. Показателями деформационного упрочнения являются

глубина hн и степень Uн наклепа

H max H исх

Uн

100% ,

H исх

где Hmax и Hисх соответственно максимальная микротвердость

поверхностного слоя и сердцевины детали, МПа.

Степень наклепа Uн при механической обработке может

достигать 60%, а глубина наклепа hн изменяется от

(0,02…0,03) мм при шлифовании, до нескольких мм – при

обработке заготовок деталей поверхностно-пластическим

деформированием (например, алмазным выглаживанием).

24.

Физико-механическое состояниеповерхностного слоя

Деформационное упрочнение

Эпюра изменения

микротвердости Н

поверхностного слоя

детали после шлифования

H,

МПа

Hисx

Hmax

0

hн

h, мм

25.

Физико-механическое состояниеповерхностного слоя

Остаточные напряжения

По причинам возникновения остаточные напряжения

могут быть:

● технологическими;

● эксплуатационными.

Технологические остаточные напряжения формируются в поверхностных слоях деталей при их различной

обработке (точении, шлифовании и т.п.) и при восстановлении (наплавке, заварке, напылении).

Эксплуатационные остаточные напряжения формируются в результате многократно повторяющейся при

работе изделия пластической деформации, повышения

температуры и присутствия в зоне контакта газовых и

жидких сред.

26.

Физико-механическое состояниеповерхностного слоя

Остаточные напряжения

По протяженности силового поля остаточные

напряжения разделяются на:

Напряжения первого рода (макронапряжения)

охватывают область, соизмеримую с размерами

детали;

Напряжения второго рода (микронапряжения)

распространяются на отдельные зерна металла или

границу зерен;

Напряжения третьего рода (субмикронапряжения) связаны с искажением атомной решетки

кристалла.

27.

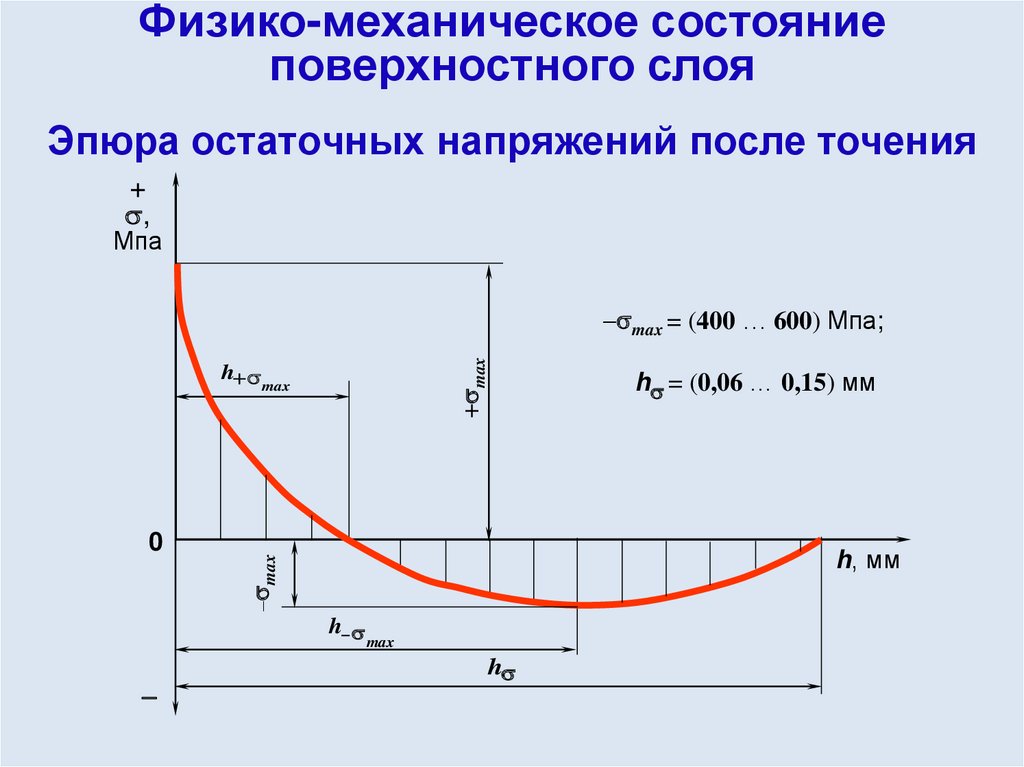

Физико-механическое состояниеповерхностного слоя

Эпюра остаточных напряжений после точения

+

,

Мпа

0

max

h

h = (0,06 … 0,15) мм

h, мм

max

h

+ max

max = (400 … 600) Мпа;

max

h

28.

Физико-механическое состояниеповерхностного слоя

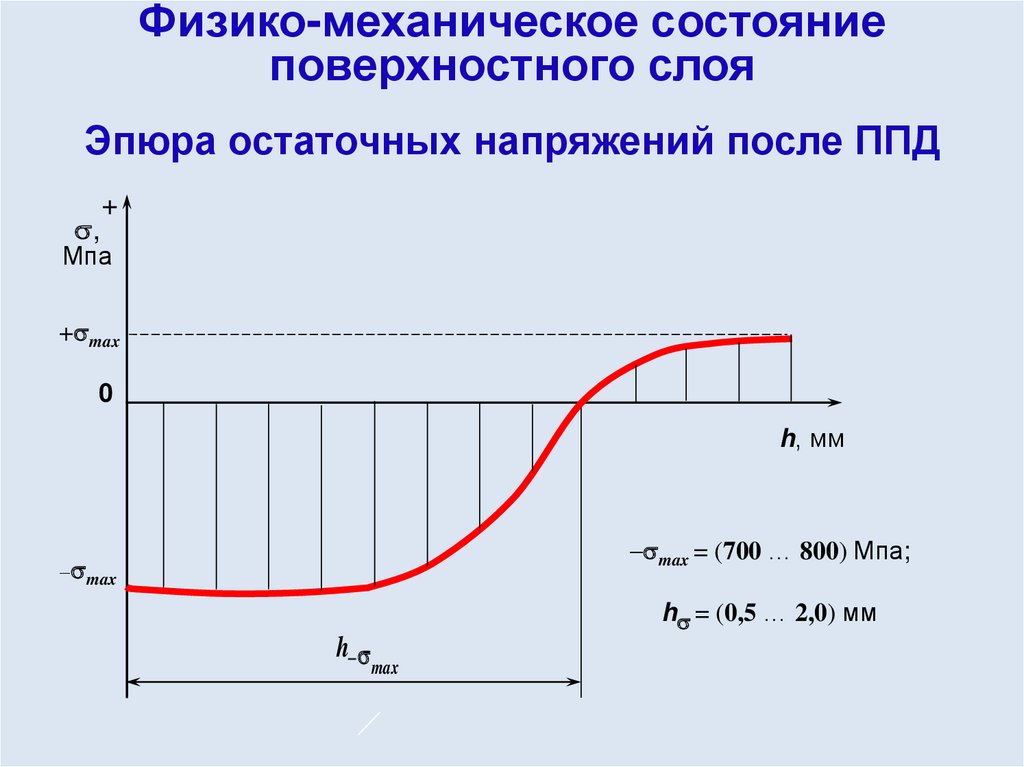

Эпюра остаточных напряжений после ППД

,

+

Мпа

+ max

0

h, мм

max = (700 … 800) Мпа;

max

h = (0,5 … 2,0) мм

h

max

29.

Формирование остаточныхнапряжений

Основными причинами возникновения

технологических макронапряжений являются:

силовые воздействия, вызывающие остаточную

деформацию металла (способствует

образованию остаточных напряжений сжатия);

нагрев локальных объемов поверхностных

слоев (способствует образованию остаточных

напряжений растяжения);

фазовые превращения металла.

30.

Формирование остаточныхнапряжений

Основными причинами возникновения

технологических микронапряжений являются:

● фазовые превращения металла, порождающие

значительные межзёренные напряжения;

● изменение температуры поверхностных слоёв,

приводящее к возникновению в металле различных

по природе компонентов с различными

коэффициентами линейного расширения;

● анизотропия механических свойств в отдельных

зёрнах, в результате неравномерной пластической

деформации.

31.

Мероприятия по снижениюостаточных напряжений

1. Выравниевание структуры путем

термической обработки, например,

отпуска или старения.

2. Релаксация остаточных напряжений с

помощью вибро- или ультразвуковой

обработки.

32.

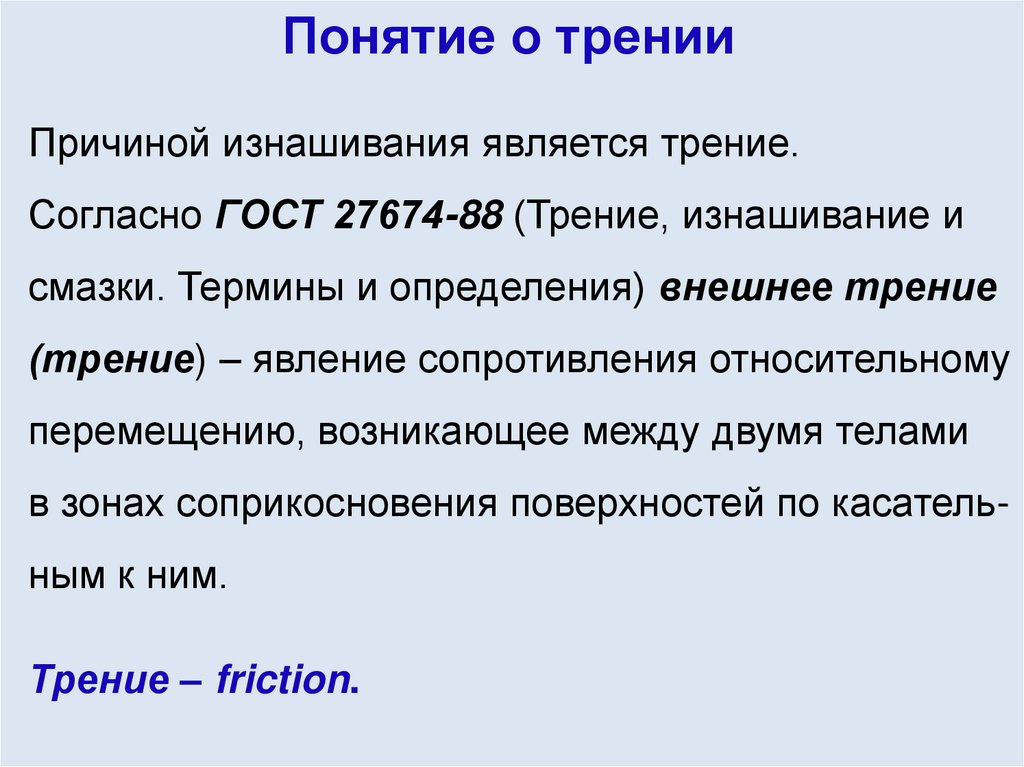

Понятие о тренииПричиной изнашивания является трение.

Согласно ГОСТ 27674-88 (Трение, изнашивание и

смазки. Термины и определения) внешнее трение

(трение) – явление сопротивления относительному

перемещению, возникающее между двумя телами

в зонах соприкосновения поверхностей по касатель-

ным к ним.

Трение – friction.

33.

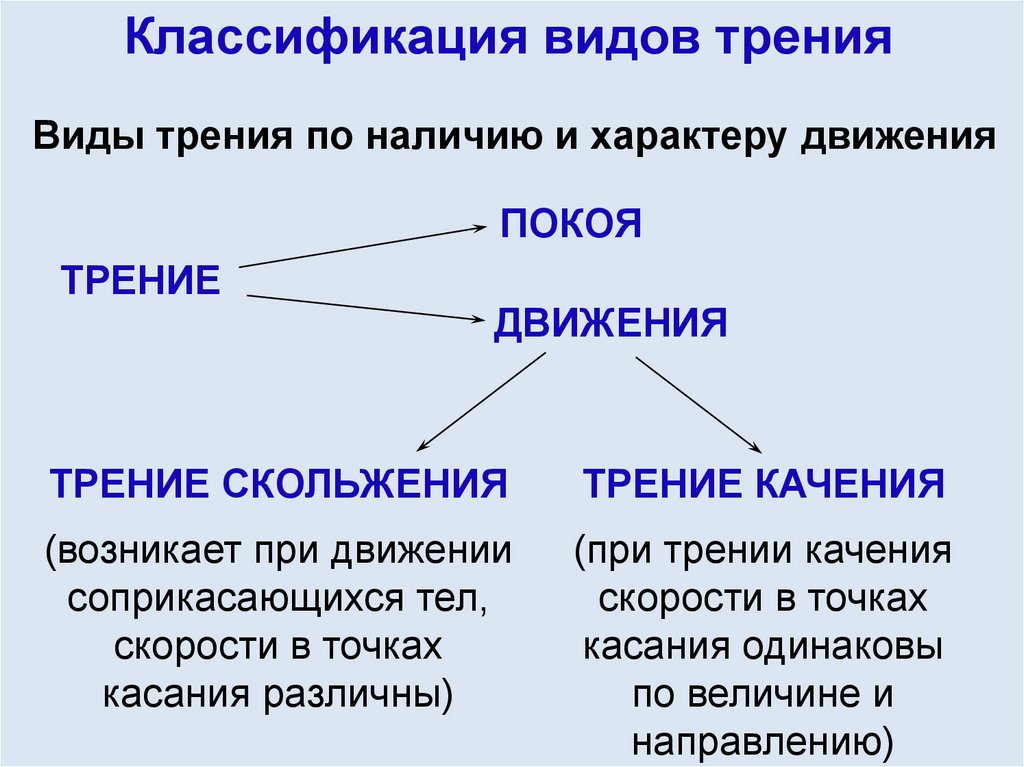

Классификация видов тренияВиды трения по наличию и характеру движения

ПОКОЯ

ТРЕНИЕ

ДВИЖЕНИЯ

ТРЕНИЕ СКОЛЬЖЕНИЯ

ТРЕНИЕ КАЧЕНИЯ

(возникает при движении

соприкасающихся тел,

скорости в точках

касания различны)

(при трении качения

скорости в точках

касания одинаковы

по величине и

направлению)

34.

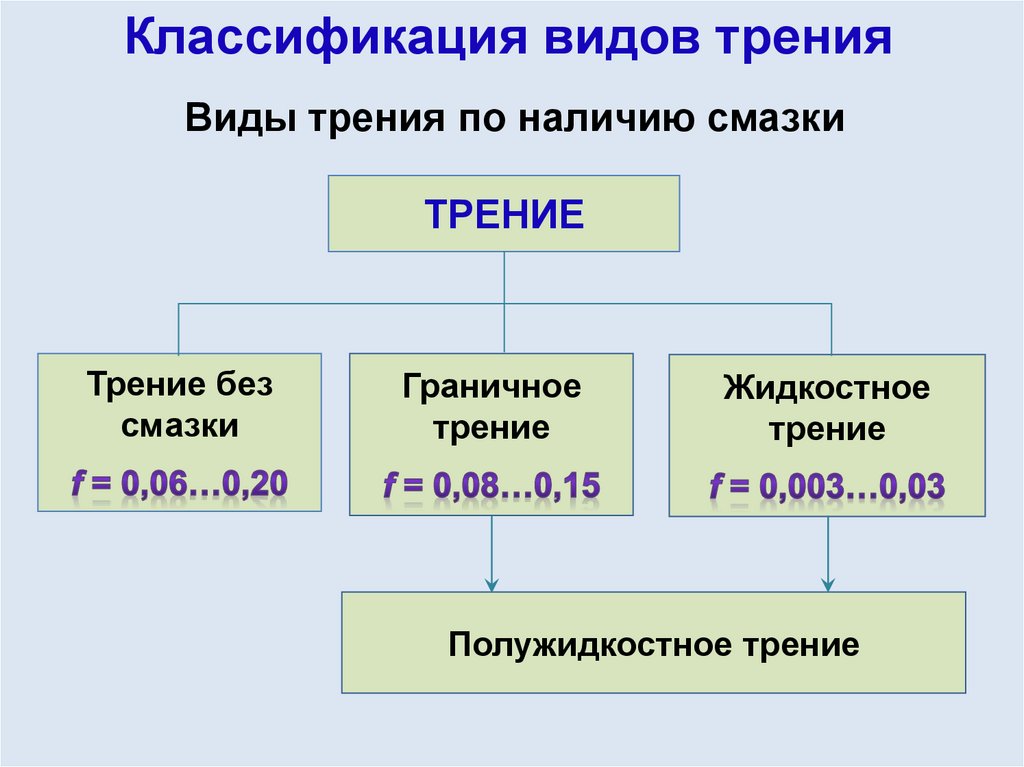

Классификация видов тренияВиды трения по наличию смазки

ТРЕНИЕ

Трение без

смазки

Граничное

трение

Жидкостное

трение

Полужидкостное трение

35.

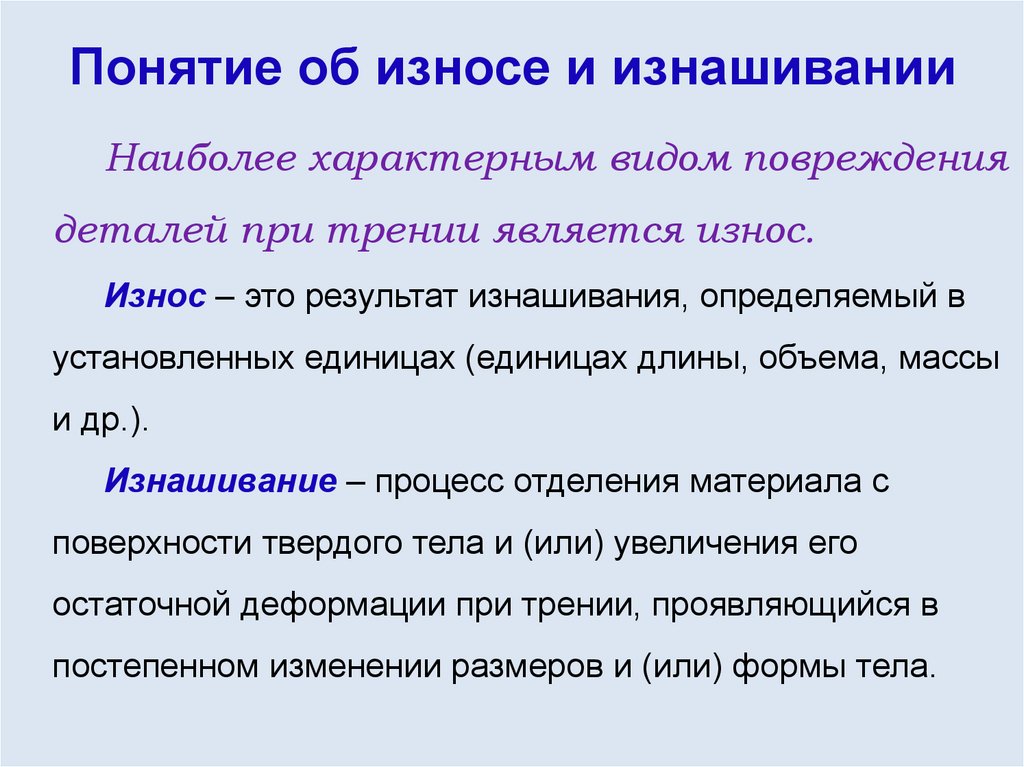

Понятие об износе и изнашиванииНаиболее характерным видом повреждения

деталей при трении является износ.

Износ – это результат изнашивания, определяемый в

установленных единицах (единицах длины, объема, массы

и др.).

Изнашивание – процесс отделения материала с

поверхности твердого тела и (или) увеличения его

остаточной деформации при трении, проявляющийся в

постепенном изменении размеров и (или) формы тела.

36.

Виды изнашиванияВ зависимости от превалирующего процесса

разрушения поверхности изнашивание

разделяется на следующие виды

37.

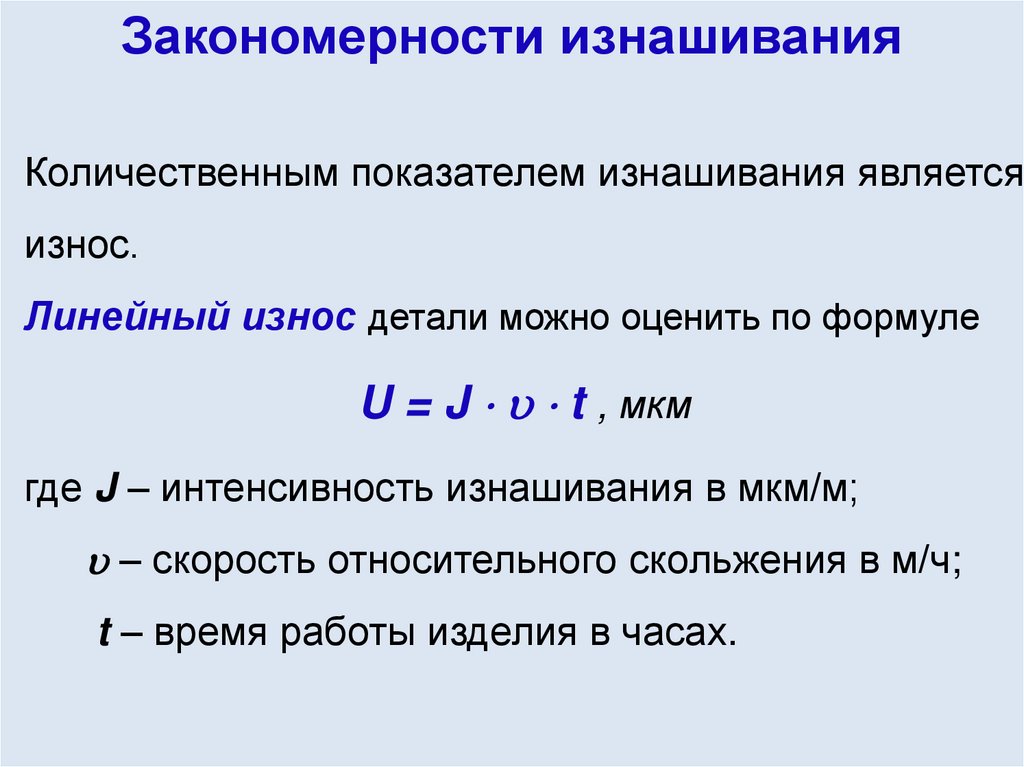

Закономерности изнашиванияКоличественным показателем изнашивания является

износ.

Линейный износ детали можно оценить по формуле

U = J t , мкм

где J – интенсивность изнашивания в мкм/м;

– скорость относительного скольжения в м/ч;

t – время работы изделия в часах.

38.

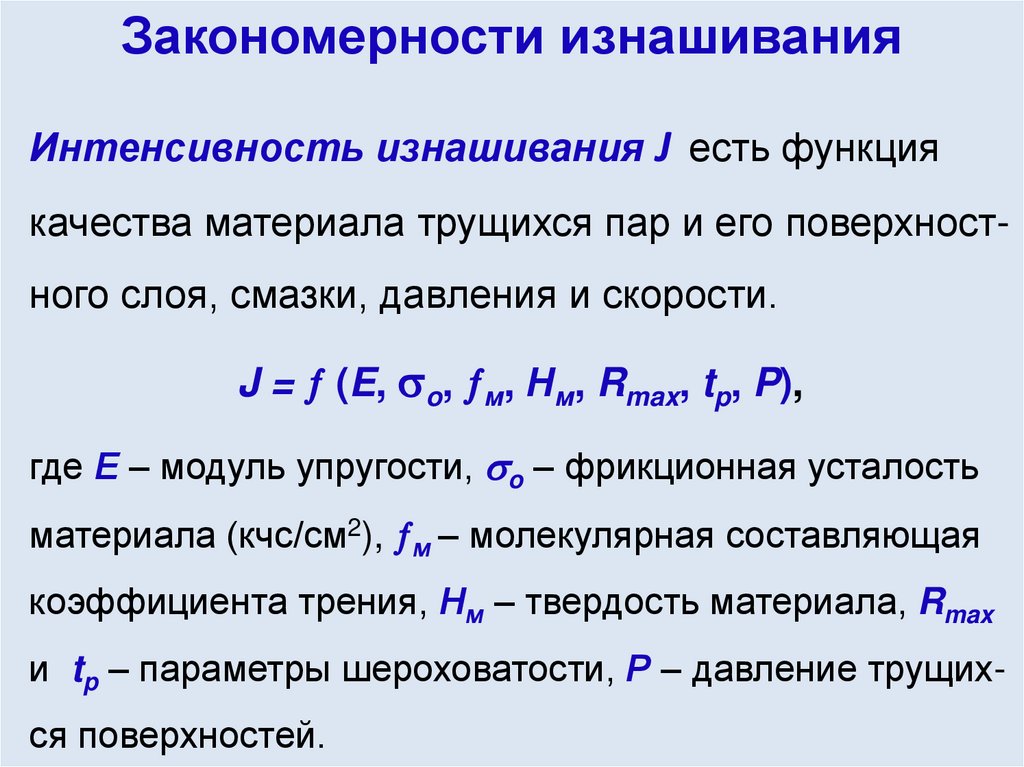

Закономерности изнашиванияИнтенсивность изнашивания J есть функция

качества материала трущихся пар и его поверхностного слоя, смазки, давления и скорости.

J = (E, o, м, Нм, Rmax, tp, P),

где Е – модуль упругости, o – фрикционная усталость

материала (кчс/см2), м – молекулярная составляющая

коэффициента трения, Нм – твердость материала, Rmax

и tp – параметры шероховатости, Р – давление трущихся поверхностей.

39.

Закономерности изнашиванияТеоретически скорость изнашивания определяется по формуле:

Vи = dU / dt ,

то есть отношение величины износа ко времени,

в течении которого он возник.

Практически скорость изнашивания определяют

Vи = J .

Износостойкость (wear resistance) – свойство

материала оказывать сопротивление изнашиванию в

определенных условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания (ч/мкм или м/мкм).

1/J м/мкм; 1/Vи ч/мкм.

40.

Периоды изнашивания деталейU,

tпр

tнор

tпрогр

Vu (J)

Uпред

U

Vu , J

tри

t

U – линейный износ, мкм;

Vи – скорость износа, мкм/ч;

J – интенсивность износа, мкм/м (км);

t – наработка в ч;

tри – ресурс детали по критерию износа;

U пред – предельный износ.

41.

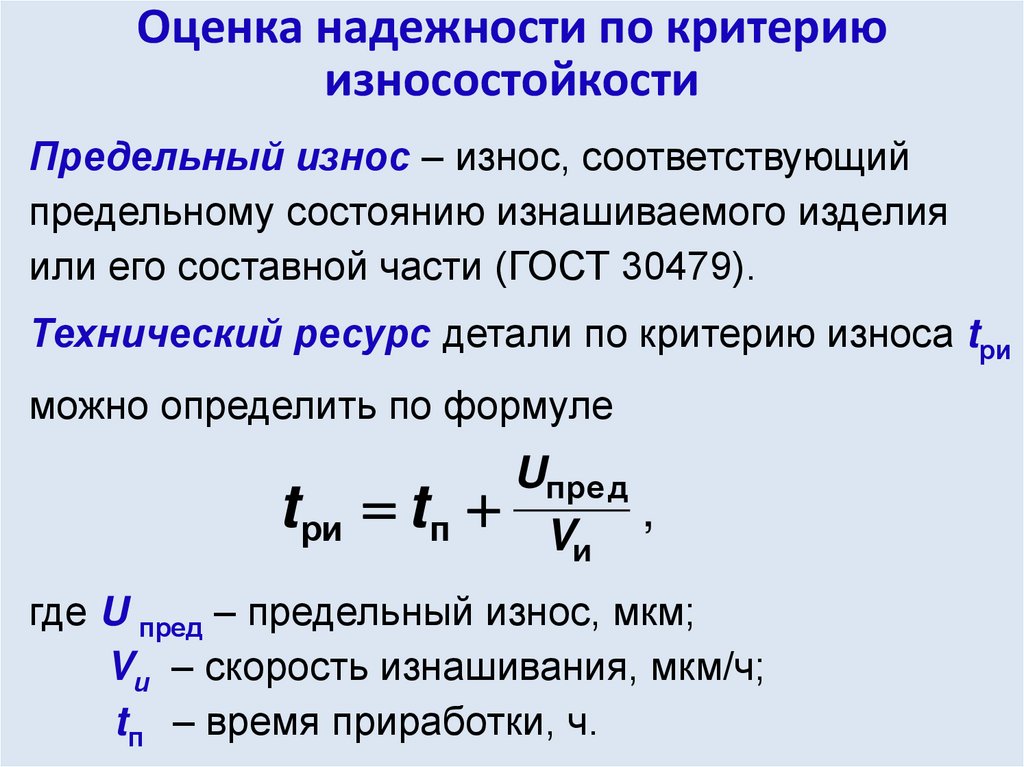

Оценка надежности по критериюизносостойкости

Предельный износ – износ, соответствующий

предельному состоянию изнашиваемого изделия

или его составной части (ГОСТ 30479).

Технический ресурс детали по критерию износа tри

можно определить по формуле

Uпред

tри tп V ,

и

где U пред – предельный износ, мкм;

Vи – скорость изнашивания, мкм/ч;

tп – время приработки, ч.

42.

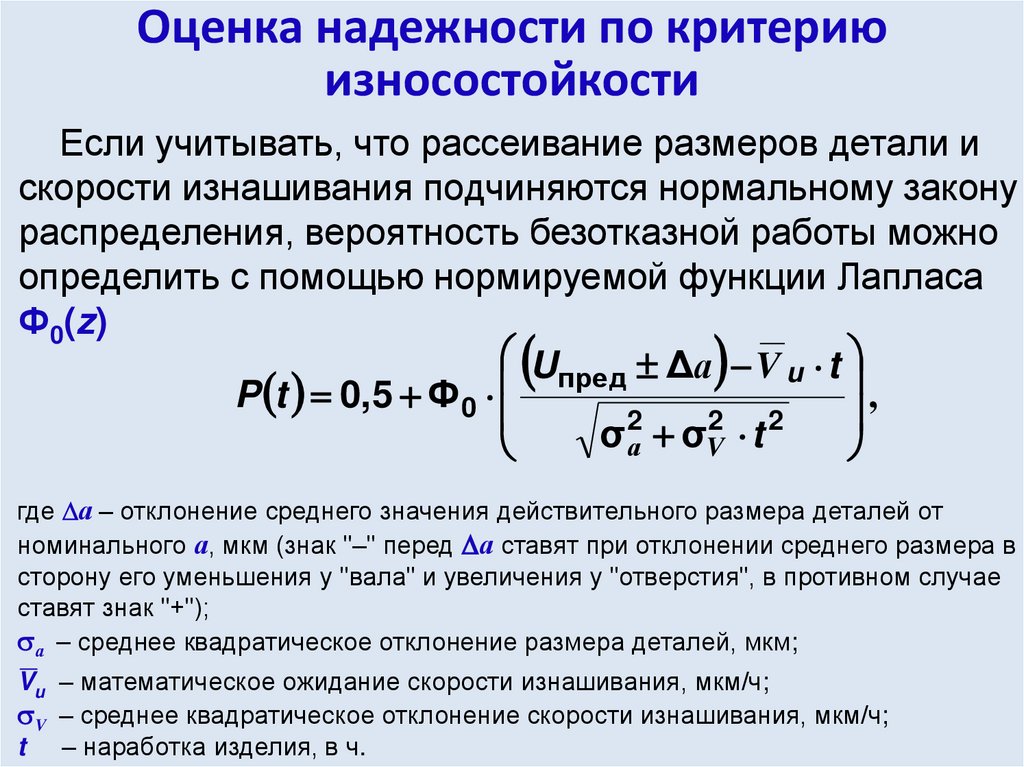

Оценка надежности по критериюизносостойкости

Если учитывать, что рассеивание размеров детали и

скорости изнашивания подчиняются нормальному закону

распределения, вероятность безотказной работы можно

определить с помощью нормируемой функции Лапласа

Ф0(z)

U

Δ

а

V

t

u

пред

,

P t 0,5 Ф0

2

2

2

σ

σ

t

а

V

где а – отклонение среднего значения действительного размера деталей от

номинального а, мкм (знак "–" перед а ставят при отклонении среднего размера в

сторону его уменьшения у "вала" и увеличения у "отверстия", в противном случае

ставят знак "+");

а – среднее квадратическое отклонение размера деталей, мкм;

Vu – математическое ожидание скорости изнашивания, мкм/ч;

V – среднее квадратическое отклонение скорости изнашивания, мкм/ч;

t – наработка изделия, в ч.

43.

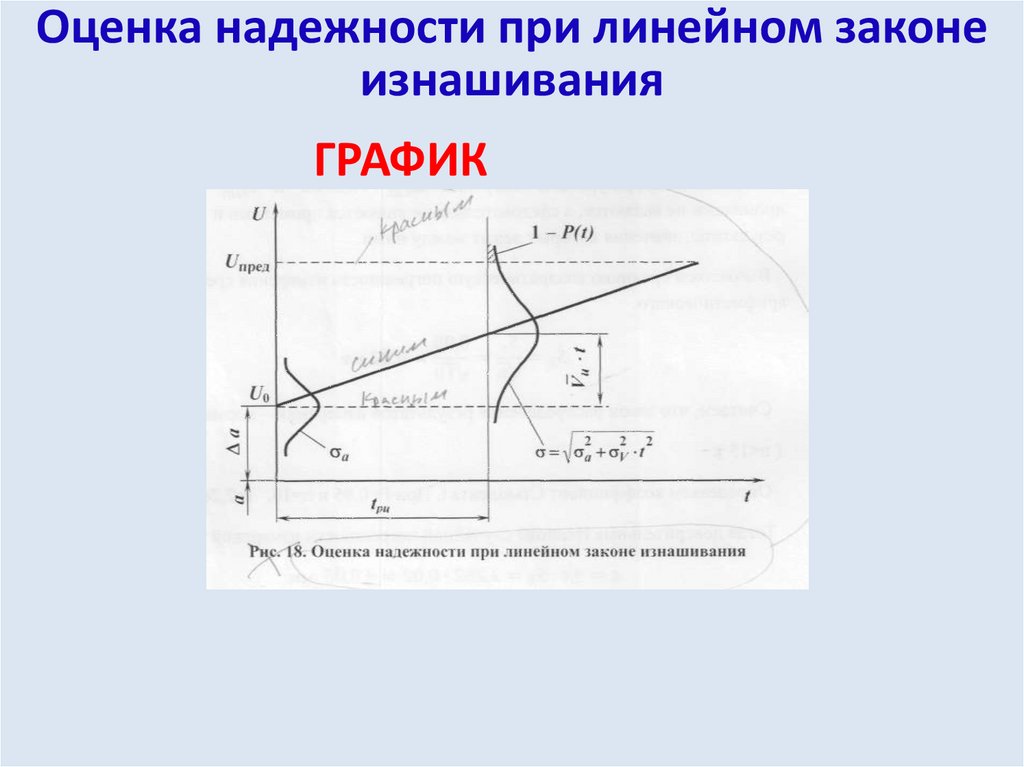

Оценка надежности при линейном законеизнашивания

ГРАФИК

44.

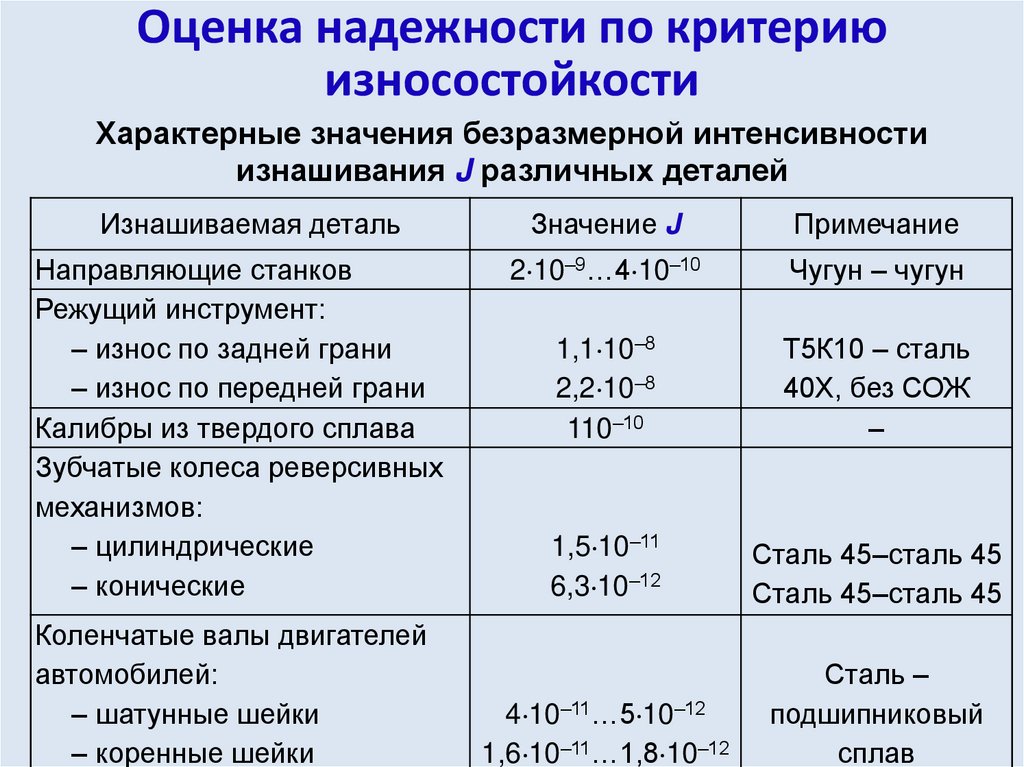

Оценка надежности по критериюизносостойкости

Характерные значения безразмерной интенсивности

изнашивания J различных деталей

Изнашиваемая деталь

Направляющие станков

Режущий инструмент:

‒ износ по задней грани

‒ износ по передней грани

Калибры из твердого сплава

Зубчатые колеса реверсивных

механизмов:

‒ цилиндрические

‒ конические

Коленчатые валы двигателей

автомобилей:

‒ шатунные шейки

‒ коренные шейки

Значение J

Примечание

2 10‒9…4 10‒10

Чугун ‒ чугун

1,1 10‒8

2,2 10‒8

110‒10

Т5К10 ‒ сталь

40Х, без СОЖ

‒

1,5 10‒11

6,3 10‒12

Сталь 45‒сталь 45

Сталь 45‒сталь 45

4 10‒11…5 10‒12

1,6 10‒11…1,8 10‒12

Сталь ‒

подшипниковый

сплав

45.

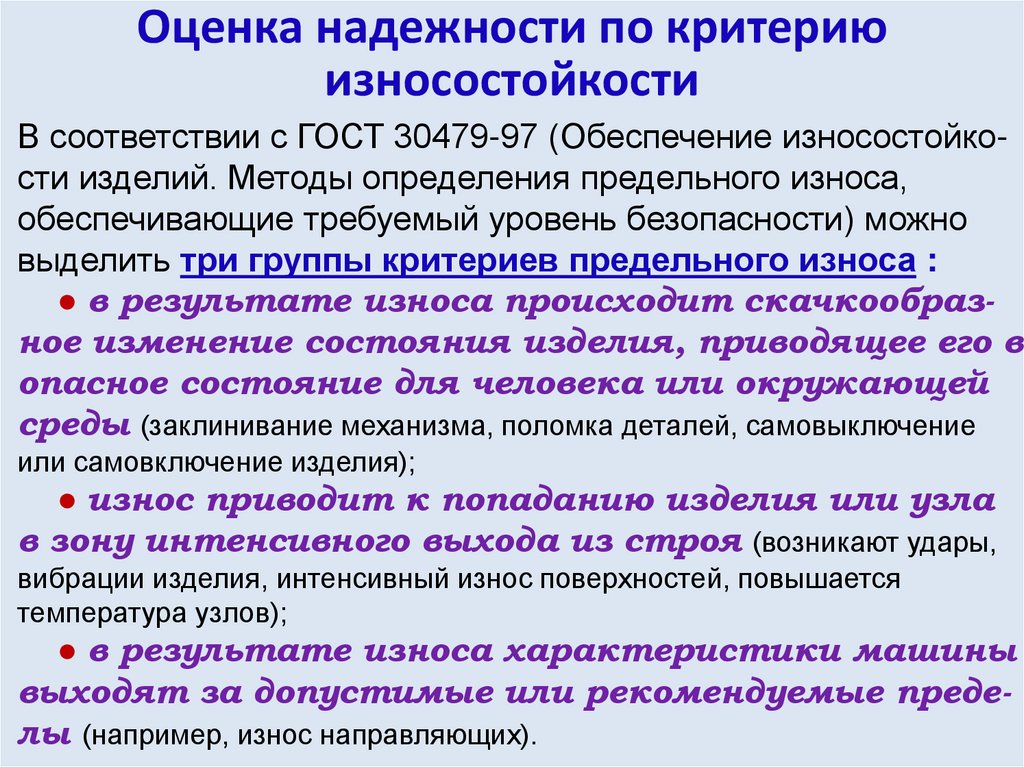

Оценка надежности по критериюизносостойкости

В соответствии с ГОСТ 30479-97 (Обеспечение износостойкости изделий. Методы определения предельного износа,

обеспечивающие требуемый уровень безопасности) можно

выделить три группы критериев предельного износа :

● в результате износа происходит скачкообразное изменение состояния изделия, приводящее его в

опасное состояние для человека или окружающей

среды (заклинивание механизма, поломка деталей, самовыключение

или самовключение изделия);

● износ приводит к попаданию изделия или узла

в зону интенсивного выхода из строя (возникают удары,

вибрации изделия, интенсивный износ поверхностей, повышается

температура узлов);

● в результате износа характеристики машины

выходят за допустимые или рекомендуемые пределы (например, износ направляющих).

Промышленность

Промышленность