Похожие презентации:

Материаловедение и технология конструкционных материалов (ТКМ)

1.

БГАА, г.МинскКурс лекций

Материаловедение и технология

конструкционных материалов (ТКМ)

Хина Борис Борисович

ФТИ НАН

Беларуси

д.ф.-м.н., доцент

профессор каф. ЕНиОПД БГАА

БНТУ

Раздел “ТКМ”

Лабораторная работа для заочников

Определение механических свойств

материалов: твердость и ударная вязкость

1

2.

Твердостьконструкционных

материалов

Измерение

твердости/

микротвердости

по

Виккерсу

Измерение

твердости

по

Бринеллю

Схема измерения

твердости по Роквеллу

2

3.

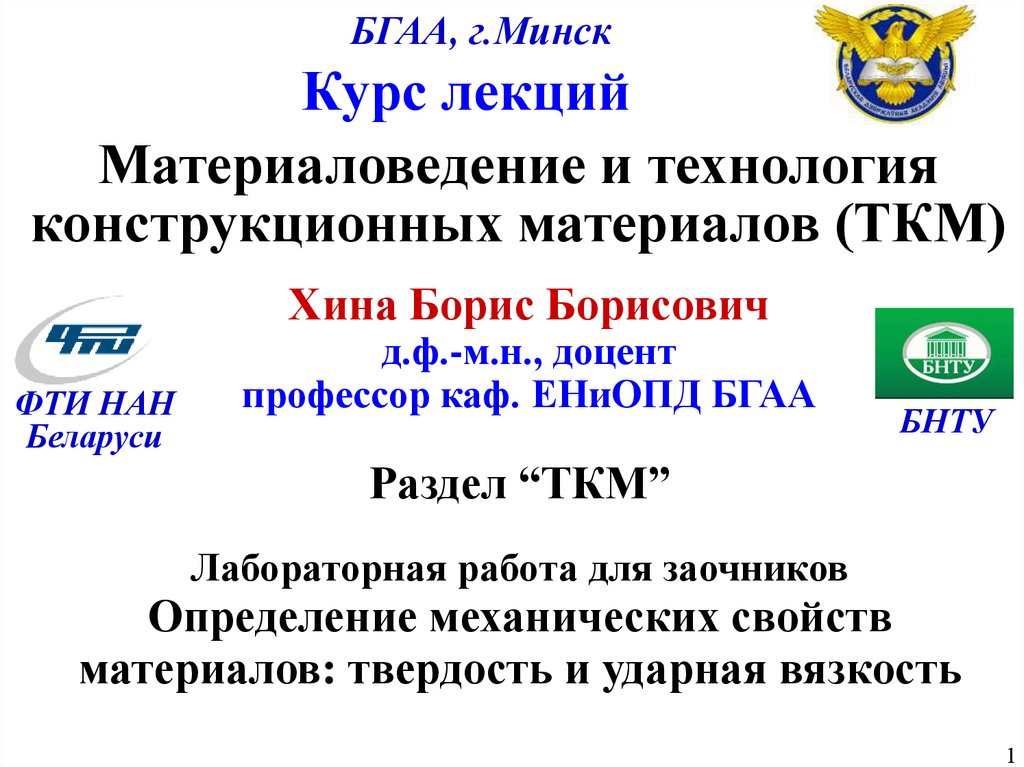

Твердость и ее измерениеТвердость – это способность материала противостоять

проникновению инородного тела с поверхности при вдавливании

(индентировании) или царапании

физический смысл твердости: это сопротивление материала

локализованной пластической деформации.

Комплексная характеристика, важна для оценки износостойкости.

Твердость – это структурно-зависящее свойство.

Измеряют: площадь отпечатка или глубину проникновения при

вдавливании в поверхность материала твердого объекта (индентора)

– шарика, конуса или пирамиды.

Рассчитывают: показатель твердости

простой и дешевый тест, не требует высокой квалификации,

широко применяется для проверки качества термообработки,

неразрушающий метод – остается только отпечаток.

Тест по Роквеллу

Тест по Бринеллю

Основные способы

испытания твердости

и виды применяемых

инденторов

локальная

пластическая

деформация

закаленная

сталь или

WC

закаленная

сталь

алмазный

конус ( 120 )

глубина

глубина

диаметр

отпечатка

шарик

конус

3

4.

Твердость по Бринеллю (Brinell hardness)Тест Бринелля: используют в основном для мягких материалов

(мягкая сталь, Cu, Al)

Индентор – закаленный стальной шарик 10 мм.

Нагрузка – от 500 до 3000 кГс, время приложения 10–30 с.

Измеряют диаметр отпечатка и рассчитывают число твердости HB.

Типичные значения HB:

Pb: 5,0 HB, Al: 15 HB,

Cu: 35 HB, мягкая сталь: 120 HB,

нержавеющая сталь 18% Cr – 8% Ni:

200 HB (отожженная)

HB

2F

πD( D D 2 D 2i )

[D, Di] = мм, [F] = кГс, [HB] = кГс/мм2

HB [МПа] = 0,102 HB [кГс/мм2]

Корреляция между HB и B

для сталей и сплавов:

B [MPa] 3,45 HB [МПа]

Твердомер по

Бринеллю (фото

из книги 1922 г.)

Современный

прибор

4

5.

Твердость по Роквеллу: 1Тест Роквелла: широко используют для проверки качества

термической обработки сталей

Измеряют глубину проникновения индентора, значение считывают

на шкале прибора.

Порядок приложения нагрузки (для компенсации упругой

деформации образца): сначала предварительная P0=10 кГс, затем

основная P1, далее снимают основную; общая нагрузка P = P0 + P1.

Схема нагружения

Алмазный конус

( 120 ) для HRC и HRA

3 основных шкалы – A, B и C (из 11), виды индентора и нагрузка

1,59 мм (1/16")

5

6.

Твердость по Роквеллу: 2Наиболее употребительные шкалы в тесте Роквелла:

HRA – для твердых материалов (керамика, твердые сплавы),

HRB – для мягких материалов (сплавы Al, Cu, мягкая сталь),

HRC – для закаленной стали (проверка качества ТО).

Типичные значения

закаленная высокоуглерод. и инструментальная сталь: HRC 55–66,

стальные валы: HRC 45–55 (закалка + отпуск)

латунь: HRB 55 (20% Zn) – HRB 93 (40% Zn)

Твердомер

Роквелла

шкала

прибора

индентор –

алмазный конус

с углом 120 для

шкал HRA и HRC

Современный твердомер

по Роквеллу фирмы Instron

6

7.

Азотированые сталиРежущий

инструмент

Закаленные

стали

Корунд

или

сапфир

Топаз

Кварц

Ортоклаз

Апатит

Отожженные

стали

Роквелл,

HRС

Флюорит

Кальцит

Бронза и

сплавы Al

Роквелл,

HRB

Гипс

Большинство

пластмасс

Бринелль

Твердость по Моосу (Mohs) – для минералов, метод царапания

Алмаз

Тальк

Корреляция между

основными шкалами

твердости

Твердость не является четко

определенным свойством,

так как она зависит от:

микроструктуры и

фазового состава

материала

поля деформаций,

возникающих в материале

при конкретном методе

испытаний.

Различие в напряженном

состоянии материала при

разных методах испытаний

нет универсальной схемы

конверсии единиц твердости,

она зависит от вида и

свойств материала.

7

8.

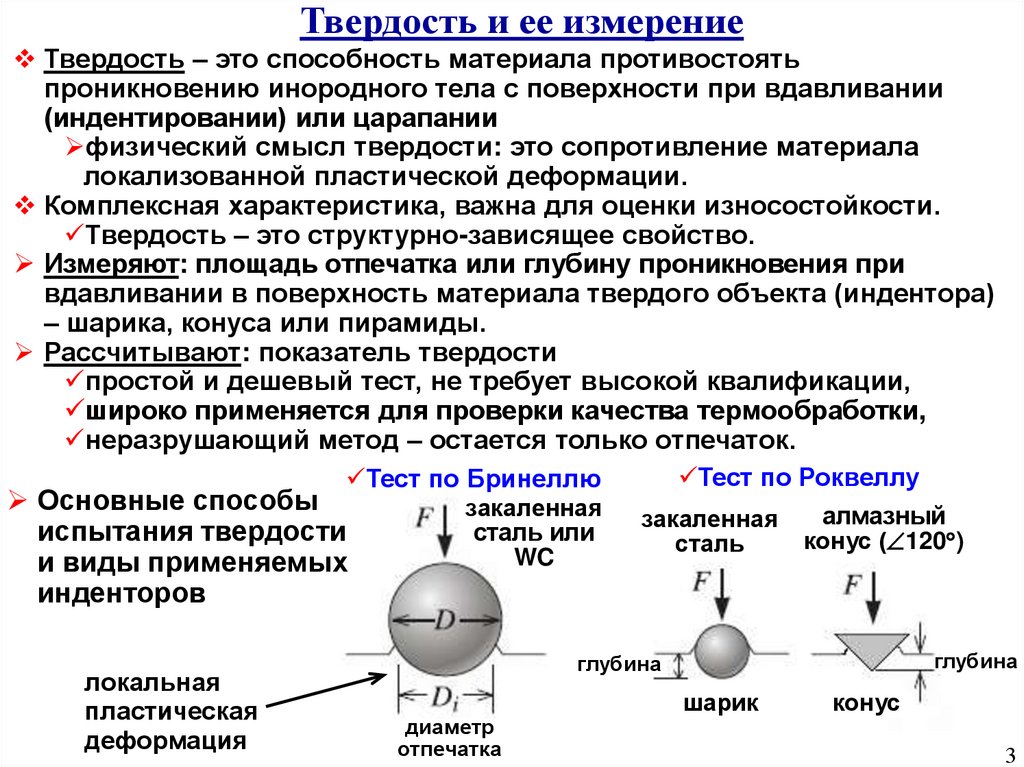

Твердость по Виккерсу (Vickers) и микротвердостьИзмерение твердости/микротвердости по Виккерсу: вдавливание

алмазной пирамиды с углом 136 при вершине и измерение

диагонали отпечатка d1

Твердость: нагрузка 1–100 кг, время нагружения 10–15 с.

Микротвердость: нагрузка 10 г – 2 кг, время нагружения 10–15 с.

Используется для изучения свойств материала и его компонентов

(матрица, включения), помогает идентифицировать фазы

измеряют диагональ отпечатка, вычисляют площадь A и HV

F

Твердость по Виккерсу:

HV [кГс/мм2] = F/A 1,854 F/d12

(d1 в мм, F в кГс)

HV [МПа] = 0,102 HV [кГс/мм2]

Корреляция между HV и Т:

Т [кГс/мм2 или МПа] 0,333 HV для разных материалов

Т < HV/3 < B

Основной недостаток: полученное значение зависит от нагрузки

необходимо указывать нагрузку

В большинстве случаев указывают как HVx (часто в кГс/мм2),

где x – это нагрузка в кг (например, HV0.05)

8

9.

Измерение микротвердости:пластическая деформация и полосы сдвига

Зоны при индентировании:

A (Core) – сердцевина, почти

гидростатическое сжатие

B – пластическая деформация

C – упругая деформация

Микроструктура (растровая

электронная микроскопия)

Крупнозернистая латунь (32% Zn):

полосы сдвига (Slip bands) и визуальное

искривление контура отпечатка (Sink-in)

Измерение микротвердости покрытий:

глубина индентирования должна

быть < (0,1–0,2)h, где h – толщина

покрытия,

в противном случае полученные

данные характеризуют не покрытие,

а систему “покрытие–подложка” – изза реакции подложки (пластической

[P.Zhang et al. // Mater. Sci. Eng. A,

и/или упругой).

2011, v.529, p.62-73]

9

10.

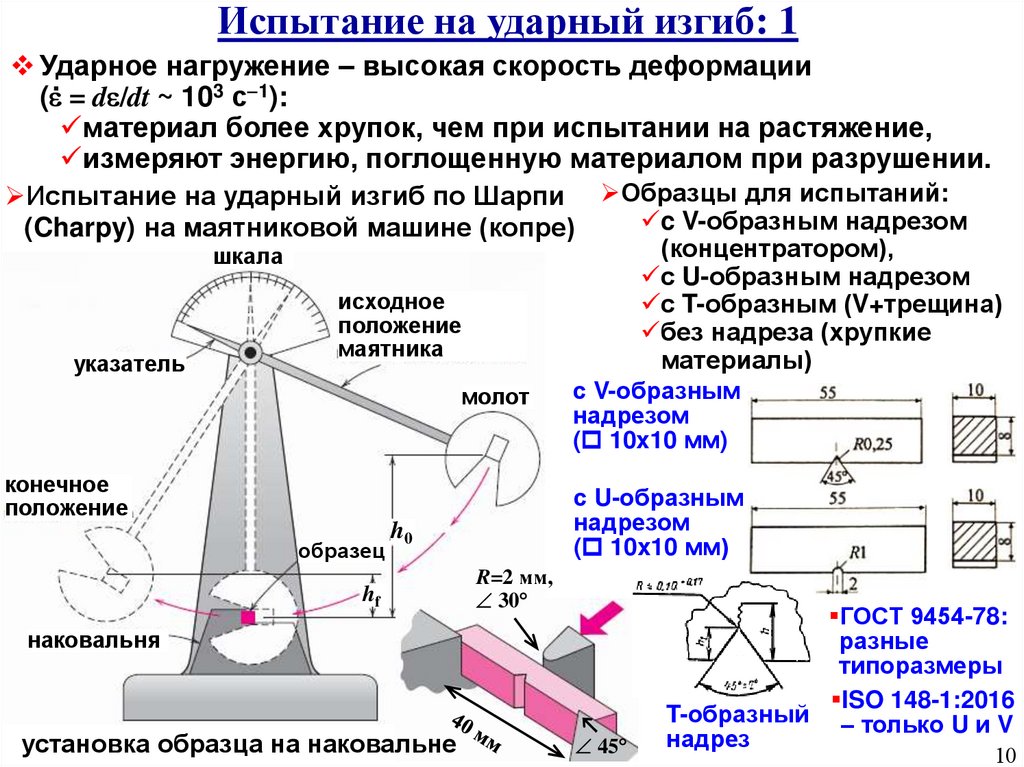

Испытание на ударный изгиб: 1Ударное нагружение – высокая скорость деформации

.

( = d /dt ~ 103 с 1):

материал более хрупок, чем при испытании на растяжение,

измеряют энергию, поглощенную материалом при разрушении.

Испытание на ударный изгиб по Шарпи Образцы для испытаний:

c V-образным надрезом

(Charpy) на маятниковой машине (копре)

(концентратором),

с U-образным надрезом

с T-образным (V+трещина)

без надреза (хрупкие

материалы)

шкала

указатель

исходное

положение

маятника

молот

конечное

положение

образец

с U-образным

надрезом

( 10x10 мм)

h0

hf

с V-образным

надрезом

( 10x10 мм)

R=2 мм,

30

наковальня

установка образца на наковальне

45

ГОСТ 9454-78:

разные

типоразмеры

ISO 148-1:2016

T-образный – только U и V

надрез

10

11.

Испытание на ударный изгиб: 2Тест Шарпи:

исходная потенциальная энергия маятника

E0 = mgh0 ,

где m – масса молота, h0 – его начальная высота над

уровнем наковальни, g=9,8 м/с2 – ускорение силы тяжести

конечная потенциальная энергия: Ef = mghf ,

где hf – конечная высота молота.

Разность E0 – Ef – это энергия разрушения образца.

Ударная вязкость (impact strength):

CV (или KV, KV) = mg(h0 – hf) для V-образного надреза,

CU (или KU, KU) – для U-образного [Дж]

Размерность ударной вязкости:

В стандартах США и Европы (ISO) – размерность [Дж]:

стандартное сечение образца в месте надреза 10 8 мм.

В стандарте СНГ (ГОСТ 9454-78) – разные сечения

образцов, поэтому KCV или KCU = mg(h0 – hf)/A0,

где A0 – площадь поперечного сечения в месте надреза

– размерность [Дж/см2].

11

12.

Зависимость ударной вязкости от TДля многих металлов с ОЦК (Fe, W) и ГПУ (Zn) решеткой ударная

вязкость снижается с понижением T – это хладноломкость

Зависимость ударной

вязкости от T

ТВХП при

заданном

KCU=29 Дж/см2

Вязкая составляющая

в изломе

ТВХП при

B=50%

T, C

Конструкционная

малоуглеродистая

сталь обыкновенного качества

Ст3сп (по ГОСТ 3802005): 0,14–0,22% C,

0,15–0,30% Si, 0,40–

0,65% Mn, <0,05% S,

<0,04% P

(строительная

сталь)

Порог хладноломкости, или T вязко-хрупкого перехода (ТВХП),

определяют по-разному:

T, при кот. доля вязкой составляющей в изломе становится <50%,

T, при кот. ударная вязкость становится ниже заданного значения.

Порог хладноломкости сталей (ТВХП) понижают

легированием Mn (1–2%), Si (0,5–1%) и др. элементами, снижением

содержания вредных примесей (P, S, O, H) и C, дисперсионным

упрочнением, уменьшением размера зерен

хладостойкие и криогенные стали: ферритные (ОЦК) и

аустенитные (ГЦК) стали, легированные Ni и Cr

12

13.

Изменение вида излома при понижении T100% хрупкое

Надрез

Вязкое разрушение:

характерная тусклая

поверхность из-за

наличия большого числа

микролунок (видны

только под РЭМ)

вследствие интенсивной

пластической

хрупкое

деформации (называют

волокнистым изломом,

эти “волокна” иногда

видны даже без увеличения при рассматривании

сбоку)

по периферии –

вязкое

характерная “губа среза”

изменение формы в

окрестности излома.

Хрупкое разрушение:

характерная блестящая неровная поверхность из-за сколов по

плоскостям спайности (с наименьшей плотностью атомов) (при

транкристаллитном распространении трещины) или по границам

зерен (при зернограничном изломе)

отсутствует изменение формы (нет пластической деформации).

13

14.

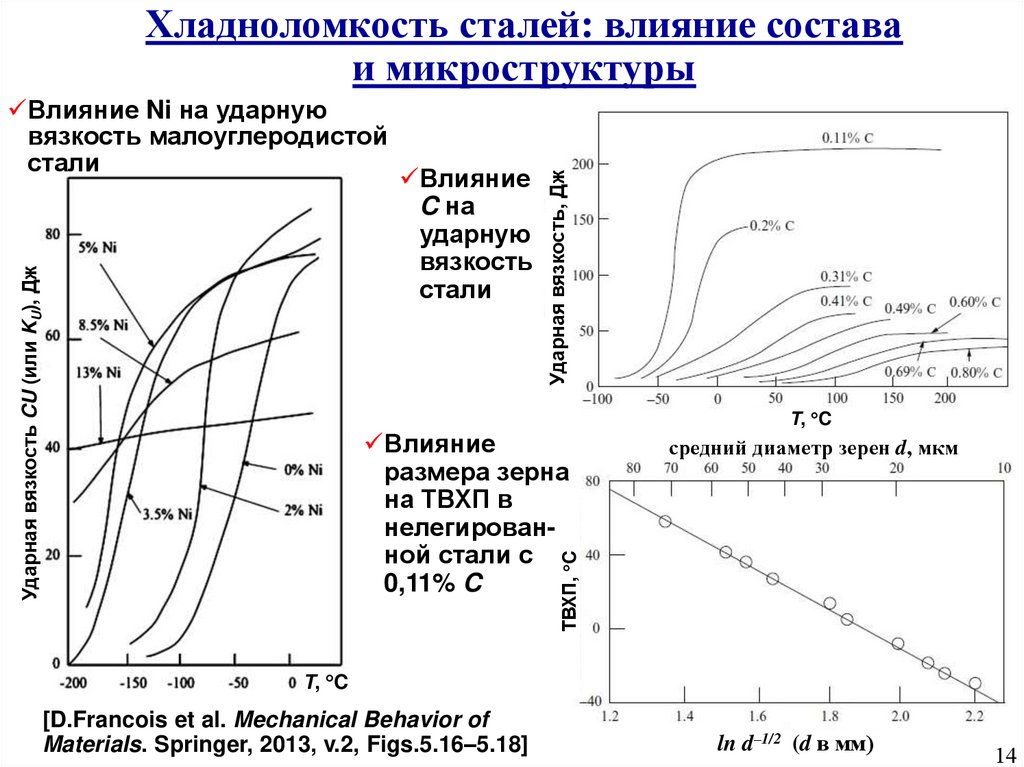

Ударная вязкость CU (или KU), ДжВлияние Ni на ударную

вязкость малоуглеродистой

стали

Влияние

C на

ударную

вязкость

стали

Ударная вязкость, Дж

Хладноломкость сталей: влияние состава

и микроструктуры

T, C

средний диаметр зерен d, мкм

ТВХП, C

Влияние

размера зерна

на ТВХП в

нелегированной стали с

0,11% C

T, C

[D.Francois et al. Mechanical Behavior of

Materials. Springer, 2013, v.2, Figs.5.16–5.18]

ln d–1/2 (d в мм)

14

Физика

Физика