Похожие презентации:

Твердость материалов

1.

Твердость материалов2 лекция

2.

Твёрдость – один из важнейшихэксплуатационных показателей сталей,

который во многом определяет их стойкость

и долговечность.

Твёрдость — способность материала

сопротивляться внедрению в него другого

более твёрдого тела — индентора.

3.

В качестве индентора применяетсянаконечник из закаленной стали, алмаза или

твердого сплава различной формы (шарик,

конус, пирамида, игла).

Существует несколько способов измерения

твердости, различающихся по характеру

воздействия наконечника. Ее можно измерять

вдавливанием наконечника, царапанием

поверхности или же по отскоку наконечника.

В зависимости от характера и способа

приложения нагрузки твердость косвенно

характеризует различные механические

свойства металлов.

4.

Если наконечник вдавливается в образец, то твердостьхарактеризует сопротивление пластической деформации.

Если наконечник царапает образец, то твердость

характеризует сопротивление разрушению. Твердость,

определенная по отскоку наконечника, характеризует

упругие свойства материала. Твёрдость можно измерить

на деталях небольшой толщины, а также в очень тонких

слоях, не превышающих (для некоторых способов

измерения твёрдости) десятых долей миллиметра, или в

микрообъёмах металла; в последнем случае изменение

приводят способом микротвердости.

5.

+ измерения твердостипростота техники и быстрота испытаний,

простота формы и небольшие размеры

образцов, возможность проводить испытание

непосредственно на изделии без его

разрушения. Им можно очень быстро и без

разрушения оценить изменение

свойств металла после различных видов

термической, химико-термической обработки,

сварки, пластической деформации.

6.

Между твердостью пластичных металлов,определяемой способом вдавливания, и

другими механическими характеристиками

(временное сопротивление разрушению,

относительное удлинение, ударная вязкость,

предел выносливости) существует

количественная зависимость.

7.

О твердости металлов и сплавов судят либопо глубине проникновения индентора

(метод Роквелла), либо по величине

отпечатка от вдавливания (методы Бринелля,

Виккерса,микротвердости). Во всех случаях

происходит пластическая деформация

материала. Чембольше сопротивление

материала пластической деформации, тем

выше твердость.

8.

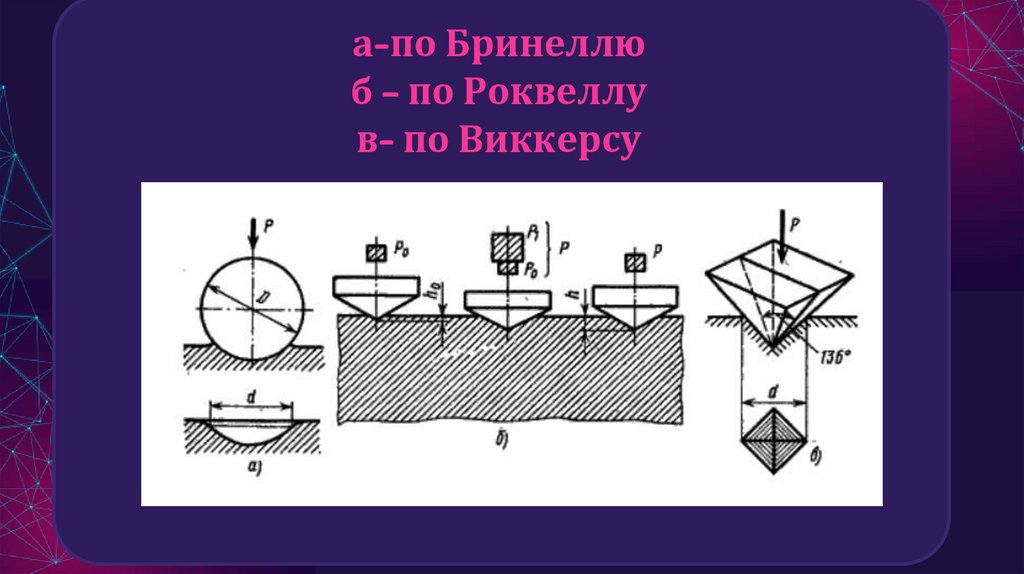

а-по Бринеллюб – по Роквеллу

в- по Виккерсу

9.

Метод БринелляПри определении твердости методом

Бринелля (ГОСТ 9012-59) в испытуемый

образец или изделие вдавливается в течение

определённого времени стальной закаленный

шарик. После снятия нагрузки на поверхности

образца остается сферический отпечаток.

Величина отпечатка зависит от твёрдости

металла: чем твёрже металл, тем она меньше.

10.

Метод РоквеллаИзмерение твердости методом Роквелла

заключается во вдавливании в поверхность

материала индентора в виде алмазного или

твердосплавного конуса с углом у вершины

120° или стального закаленного шарика

диаметром 1,5875 мм. Единица твердости по

Роквеллу - безразмерная величина,

соответствующая осевому перемещению

индентора на 0,002 мм. Чем глубже внедрение

индентора, тем меньше твердость.

11.

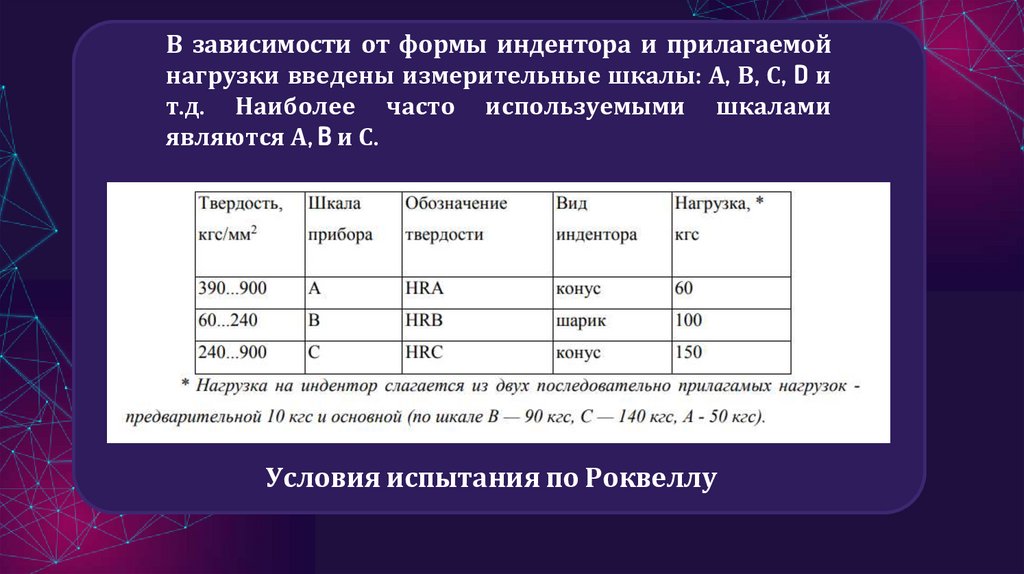

В зависимости от формы индентора и прилагаемойнагрузки введены измерительные шкалы: А, В, С, D и

т.д. Наиболее часто используемыми шкалами

являются А, B и С.

Условия испытания по Роквеллу

12.

Измерение по шкале HRA применяют дляочень твердых материалов, например, для

твердых сплавов.

Измерение по шкале HRB проводятся для

мягкой (отожженной, нормализованной)

стали или отожженных цветных сплавов

(латуни, бронзы) на образцах толщиной

0,8...2 мм, т.е. в условиях, когда измерение

по методу Бринелля, выполняемое шариком

большого диаметра, может вызвать

деформацию.

13.

Измерения по шкале HRC проводятся для:1) закаленной или отпущенной стали

твердостью более 450 НВ;

2) определения твердости тонких

поверхностных слоев, но толщиной более 0,5

мм,например, цементованного слоя;

3) для материалов средней твердости (более

230 НВ) как более быстрый способ

измерения, оставляющий, кроме того,

меньший след на измеряемой поверхности,

чем при испытании по методу Бринелля.

14.

Метод ВиккерсаМетод Виккерса используют для определения твердости

деталей и металлопродукции малой толщины, а также

тонких поверхностных слоев, имеющих высокую

твердость. Твердость по Виккерсу измеряют путем

вдавливания в образец (изделие) алмазного

наконечника в форме правильной четырехгранной

пирамиды под действием нагрузки в течение времени

выдержки. После снятия нагрузки измеряют диагонали

оставшегося на поверхности материала отпечатка –d1,

d2 и вычисляют их среднее арифметическое значение —

d, мм.

15.

Значения твердости по Виккерсу при стандартныхнагрузках и зависимости от длины

диагонали d (мм) даны в соответствующих таблицах.

Отпечаток на поверхности материала

Физика

Физика