Похожие презентации:

Измерение твердости. Лекции №9

1.

Российский государственный университет нефти и газа(национальный исследовательский университет) имени И.М.

Губкина

Кафедра трибологии и технологий ремонта нефтегазового оборудования

УЧЕБНАЯ ДИСЦИПЛИНА

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Лекции № 9

Преподаватель:

Доцент кафедры ТиТРНГО, к.т.н. Буклаков Андрей Геннадьевич

Москва 2020 год

2.

Механическими свойствами называется совокупностьсвойств, характеризующих способность металлических

материалов сопротивляться воздействию внешних усилий

(нагрузок). К ним можно отнести: прочность, твёрдость,

пластичность, упругость, вязкость, хрупкость, усталость,

ползучесть и износостойкость.

Механические испытания делят на

- статические, при которых нагрузка, действующая на

образец, остаётся постоянной или возрастает крайне

медленно (растяжение, сжатие, изгиб, кручение);

- динамические (ударные); (растяжение, изгиб, удар)

- циклические испытания при повторных или

знакопеременных нагрузках. (изгиб, растяжение-сжатие,

кручение)

3.

Измерение твердостиТвердость –способность материалов сопротивляться

проникновению в него другого тела при статическом

вдавливании.

Измерение твердости осуществляется следующим образом:

в плоскую поверхность исследуемого образца с заданным

усилием вдавливается специальный наконечник – индентор.

О твердости судят либо по площади полученного отпечатка,

либо по глубине вдавливание индентор

4.

Какие существуют методыизмерения твердости материала?

Метод Бринелля

Метод Роквелла

Метод Виккерса

Твёрдость по Шору (Метод

вдавливания)

5.

Метод БринеляМетод Бринелля — твёрдость

определяется по диаметру отпечатка,

оставляемому металлическим шариком,

вдавливаемым в поверхность.

Метод измерения твердости по Бринеллю

регламентирован

ГОСТ 9012.

Твёрдость вычисляется как отношение

усилия, приложенного к шарику, к

площади отпечатка

Размерность единиц твердости по

Бринеллю МПа (кг-с/мм²).

Твёрдость, определённая по этому

методу, обозначается HB, где H —

hardness (твёрдость, англ.), B — Бринелль

Рисунок 1 –

Диаметр отпечатка

по методу Бринелля

6.

7.

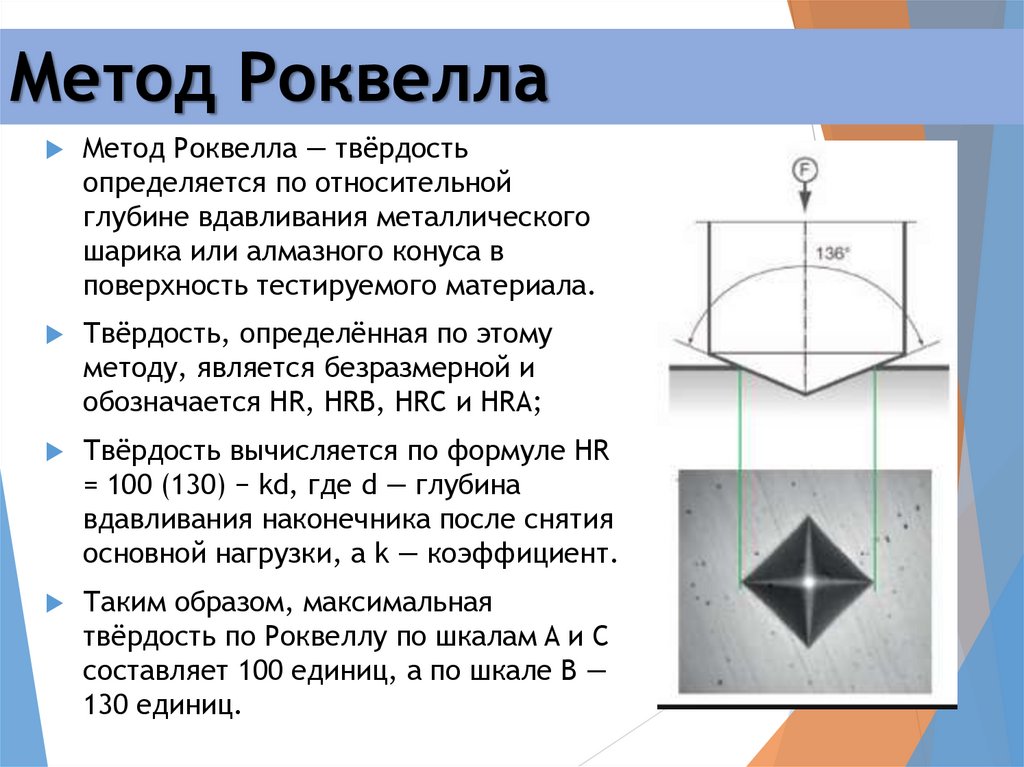

Метод РоквеллаМетод Роквелла — твёрдость

определяется по относительной

глубине вдавливания металлического

шарика или алмазного конуса в

поверхность тестируемого материала.

Твёрдость, определённая по этому

методу, является безразмерной и

обозначается HR, HRB, HRC и HRA;

Твёрдость вычисляется по формуле HR

= 100 (130) − kd, где d — глубина

вдавливания наконечника после снятия

основной нагрузки, а k — коэффициент.

Таким образом, максимальная

твёрдость по Роквеллу по шкалам A и C

составляет 100 единиц, а по шкале B —

130 единиц.

8.

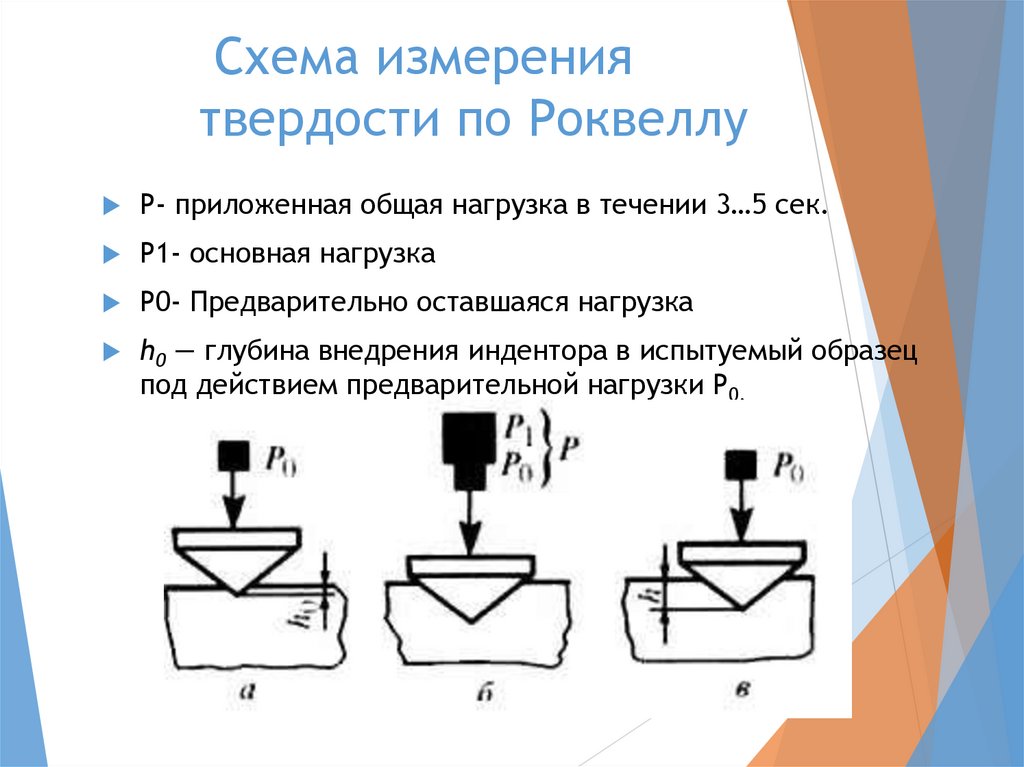

Схема измерениятвердости по Роквеллу

Р- приложенная общая нагрузка в течении 3…5 сек.

P1- основная нагрузка

P0- Предварительно оставшаяся нагрузка

h0 — глубина внедрения индентора в испытуемый образец

под действием предварительной нагрузки P0.

9.

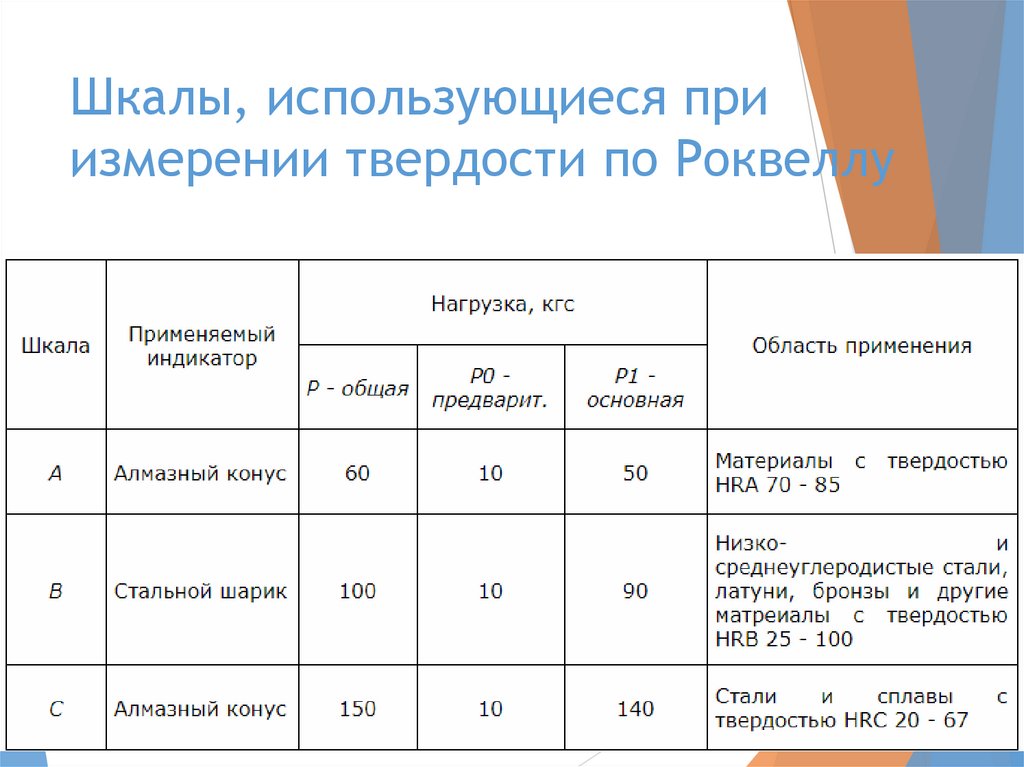

Шкалы, использующиеся приизмерении твердости по Роквеллу

10.

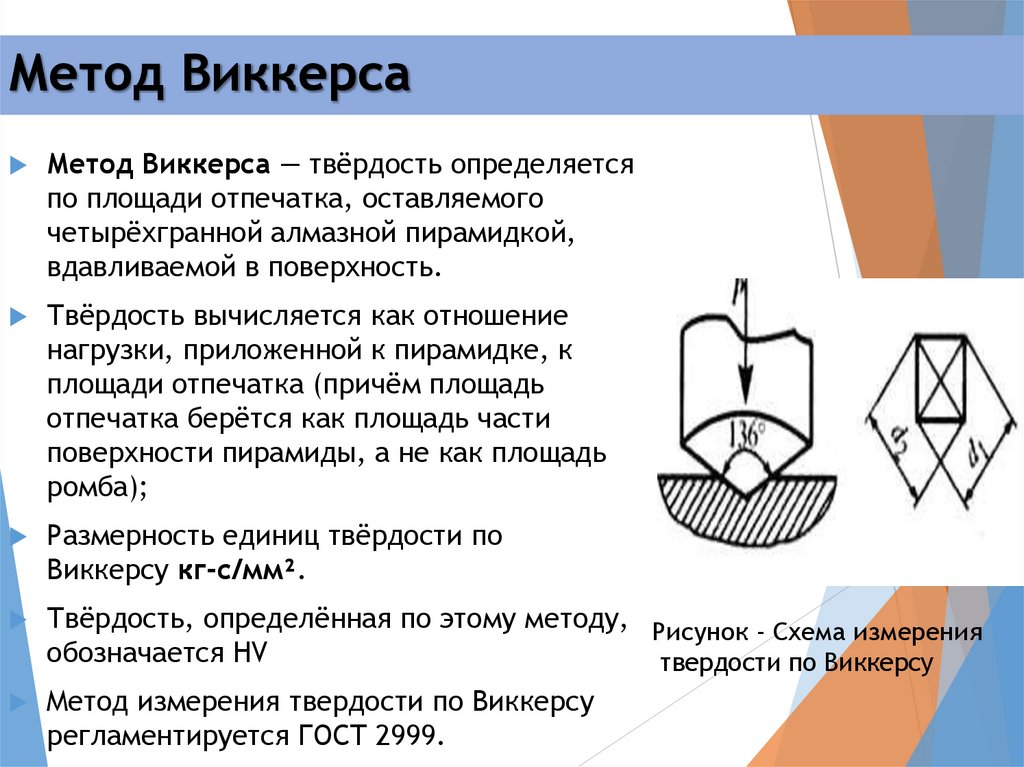

Метод ВиккерсаМетод Виккерса — твёрдость определяется

по площади отпечатка, оставляемого

четырёхгранной алмазной пирамидкой,

вдавливаемой в поверхность.

Твёрдость вычисляется как отношение

нагрузки, приложенной к пирамидке, к

площади отпечатка (причём площадь

отпечатка берётся как площадь части

поверхности пирамиды, а не как площадь

ромба);

Размерность единиц твёрдости по

Виккерсу кг-с/мм².

Твёрдость, определённая по этому методу, Рисунок - Схема измерения

обозначается HV

твердости по Виккерсу

Метод измерения твердости по Виккерсу

регламентируется ГОСТ 2999.

11.

Твёрдость по ШоруТвёрдость по Шору (Метод вдавливания) — твёрдость определяется по

глубине проникновения в материал специальной закаленной стальной

иглы под действием калиброванной пружины.

В данном методе измерительный прибор именуется дюрометром.

Обычно метод Шора используется для определения твердости

низкомодульных материалов (полимеров). Чаще всего используются

шкалы A (для мягких материалов) или D (для более твердых).

Твёрдость, определённая по этому методу, обозначается буквой

используемой шкалы, записываемой после числа с явным указанием

метода.

Метод измерения твердости по Шору регламентирован ГОСТ 23273

12.

Схема измерениятвердости по Шору

13.

14.

МикротвёрдостьМикротвёрдость - это твёрдость отдельных фаз и структурных

составляющих, твёрдость внутри отдельных зёрен, тонкого

поверхностного слоя (после химико-термической обработки) и

тонких листов и фольги.

Микротвёрдость измеряется вдавливанием алмазной пирамидки

под нагрузкой менее 2н (200 гс).

Выбор участка для испытания микротвёрдости и определение

размеров отпечатка производят под микроскопом, затем по

специальным таблицам пересчитывают на так называемое число

твёрдости — отношение нагрузки к площади поверхности

отпечатка.

15.

Прибор дляопределения микротвёрдости обеспечивае

т возможность выбора участка

микроструктуры, где будет произведено

вдавливание; благодаря малым размерам

отпечатка можно

измерять микротвёрдость отдельных фаз

или даже отдельных зёрен.

Микротвердость используют для изучения

неоднородности распределения

растворимых примесей по зерну,

исследования пластической деформации,

построения диаграмм фазового равновесия

и т. д.

16.

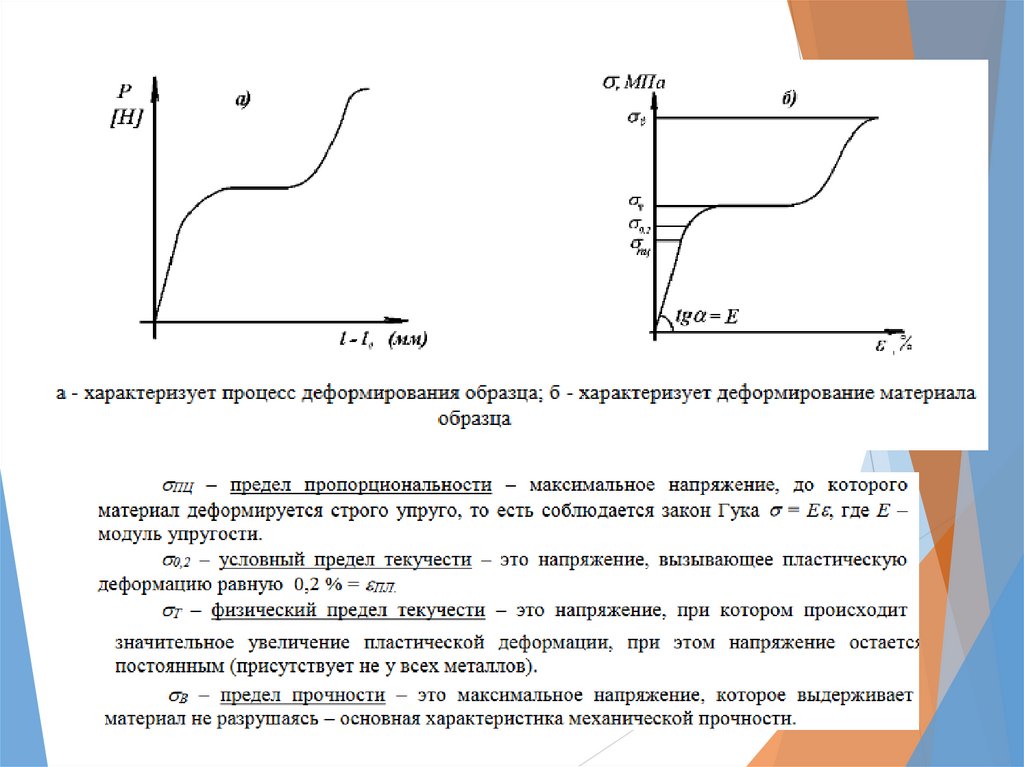

Прочность - способность материалов выдерживать нагрузки без разрушения.Упругость- способность материалов изменять форму под действием

нагрузки, и возвращаться в исходное состояние после снятия нагрузки.

Пластичность - способность материала приобретать необратимые

изменения формы под действием нагрузки.

Для того чтобы исключить влияние размеров и форм

испытываемых деталей на результат испытания:

1. испытания проводят на стандартных образцах;

2. результат испытаний пересчитывают на

относительные величины:

усилие в напряжение

деформацию в относительную деформацию

17.

18.

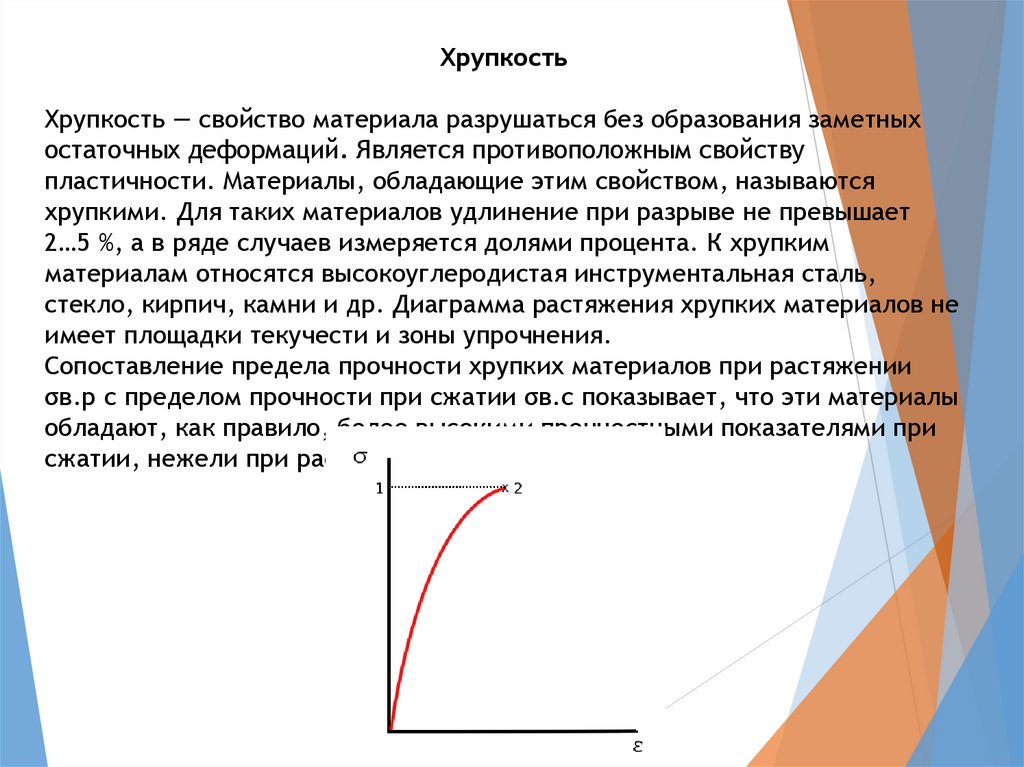

ХрупкостьХрупкость — свойство материала разрушаться без образования заметных

остаточных деформаций. Является противоположным свойству

пластичности. Материалы, обладающие этим свойством, называются

хрупкими. Для таких материалов удлинение при разрыве не превышает

2…5 %, а в ряде случаев измеряется долями процента. К хрупким

материалам относятся высокоуглеродистая инструментальная сталь,

стекло, кирпич, камни и др. Диаграмма растяжения хрупких материалов не

имеет площадки текучести и зоны упрочнения.

Сопоставление предела прочности хрупких материалов при растяжении

σв.р с пределом прочности при сжатии σв.с показывает, что эти материалы

обладают, как правило, более высокими прочностными показателями при

сжатии, нежели при растяжении.

19.

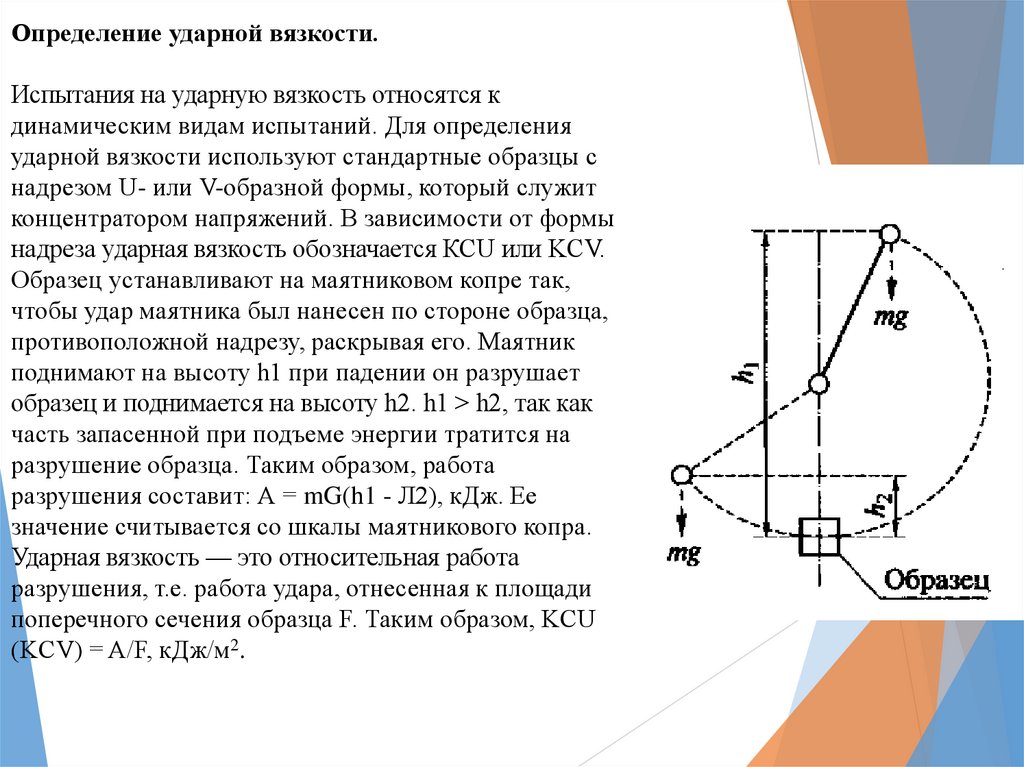

Определение ударной вязкости.Испытания на ударную вязкость относятся к

динамическим видам испытаний. Для определения

ударной вязкости используют стандартные образцы с

надрезом U- или V-образной формы, который служит

концентратором напряжений. В зависимости от формы

надреза ударная вязкость обозначается КСU или KCV.

Образец устанавливают на маятниковом копре так,

чтобы удар маятника был нанесен по стороне образца,

противоположной надрезу, раскрывая его. Маятник

поднимают на высоту h1 при падении он разрушает

образец и поднимается на высоту h2. h1 > h2, так как

часть запасенной при подъеме энергии тратится на

разрушение образца. Таким образом, работа

разрушения составит: А = mG(h1 - Л2), кДж. Ее

значение считывается со шкалы маятникового копра.

Ударная вязкость — это относительная работа

разрушения, т.е. работа удара, отнесенная к площади

поперечного сечения образца F. Таким образом, KCU

(KCV) = A/F, кДж/м2.

20.

Испытания на усталость.Усталостное разрушение металлов происходит в условиях повторяющихся

знакопеременных напряжений, значения которых меньше предела прочности. Этот процесс

постепенного разрушения — усталость — заключается в том, что под действием большого

числа циклов переменных нагрузок в наиболее нагруженном или ослабленном месте

металла зарождается, а затем растет трещина, следовательно, площадь сплошного металла

постепенно уменьшается, а напряжения возрастают, поскольку σ = P/F, при постоянной

нагрузке Р уменьшение площади F приводит к росту напряжений о. Наступает момент,

когда оставшаяся неповрежденной часть сечения уже не может выдержать приложенной

нагрузки, так как действующие напряжения превысили предел прочности (т.е. σ > σв),

поэтому происходит быстрое разрушение металла.

21.

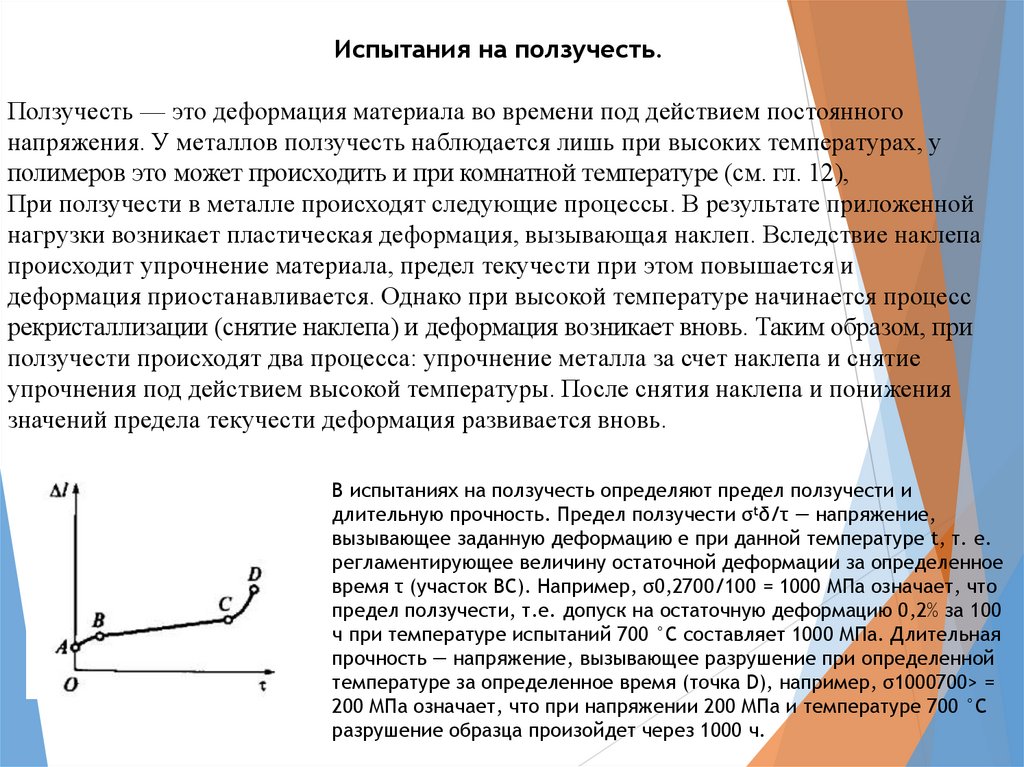

Испытания на ползучесть.Ползучесть — это деформация материала во времени под действием постоянного

напряжения. У металлов ползучесть наблюдается лишь при высоких температурах, у

полимеров это может происходить и при комнатной температуре (см. гл. 12),

При ползучести в металле происходят следующие процессы. В результате приложенной

нагрузки возникает пластическая деформация, вызывающая наклеп. Вследствие наклепа

происходит упрочнение материала, предел текучести при этом повышается и

деформация приостанавливается. Однако при высокой температуре начинается процесс

рекристаллизации (снятие наклепа) и деформация возникает вновь. Таким образом, при

ползучести происходят два процесса: упрочнение металла за счет наклепа и снятие

упрочнения под действием высокой температуры. После снятия наклепа и понижения

значений предела текучести деформация развивается вновь.

В испытаниях на ползучесть определяют предел ползучести и

длительную прочность. Предел ползучести σtδ/τ — напряжение,

вызывающее заданную деформацию е при данной температуре t, т. е.

регламентирующее величину остаточной деформации за определенное

время τ (участок ВС). Например, σ0,2700/100 = 1000 МПа означает, что

предел ползучести, т.е. допуск на остаточную деформацию 0,2% за 100

ч при температуре испытаний 700 °С составляет 1000 МПа. Длительная

прочность — напряжение, вызывающее разрушение при определенной

температуре за определенное время (точка D), например, σ1000700> =

200 МПа означает, что при напряжении 200 МПа и температуре 700 °С

разрушение образца произойдет через 1000 ч.

Физика

Физика Промышленность

Промышленность