Похожие презентации:

Инструменты бережливого производства (тема 5)

1.

Инструменты бережливогопроизводства

2.

3.

4.

КАРТЫ ПОТОКА СОЗДАНИЯЦЕННОСТИ (VSM)

5.

6.

Поток создания ценности – это вседействия (как добавляющие, так и не

добавляющие ценность), нужные, чтобы

провести продукт через следующие

основные

операции:

1

–

производственный поток – от сырья до

готовой продукции; 2 – поток проекта – от

концепции до выпуска первого изделия.

7.

8.

9.

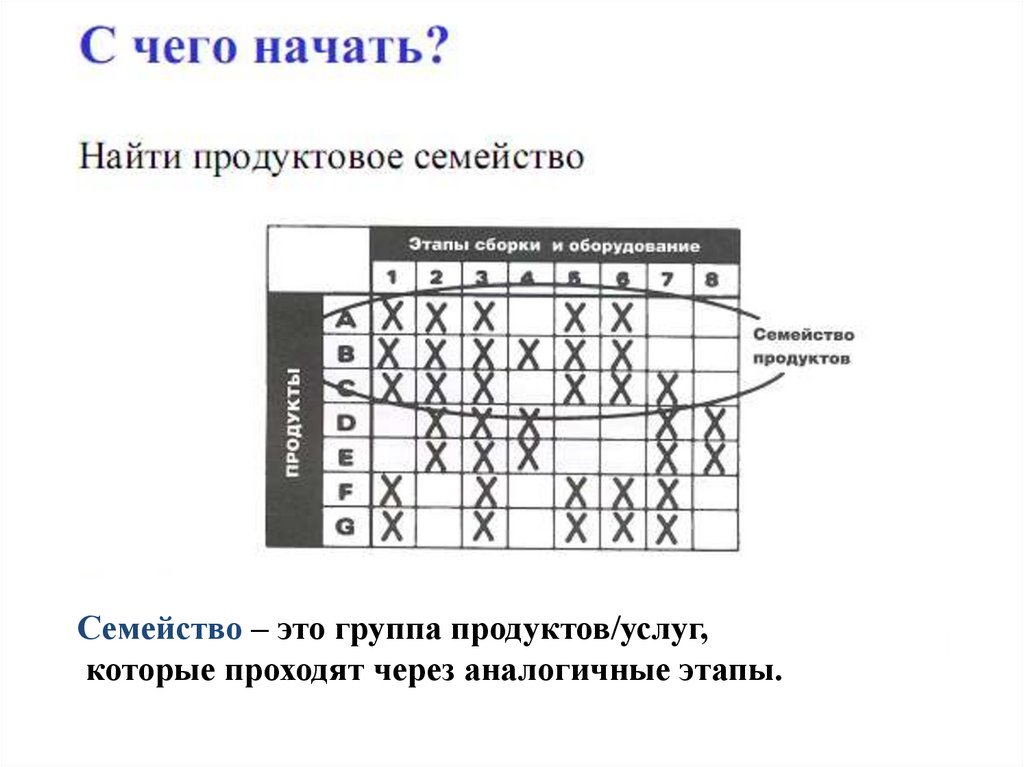

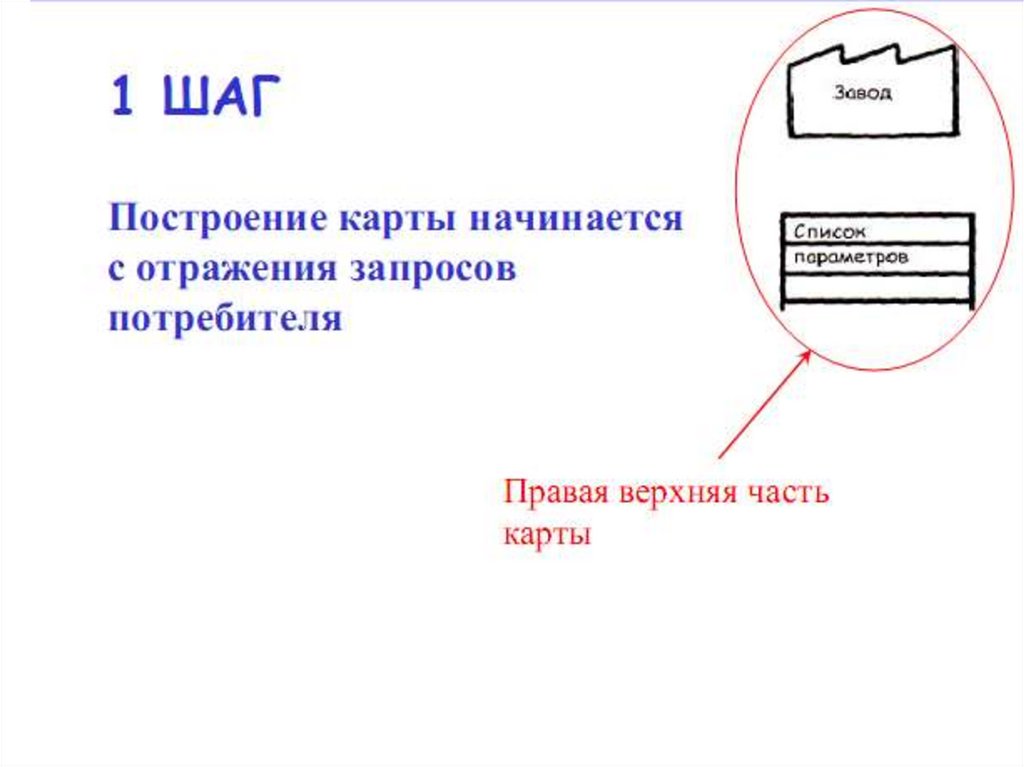

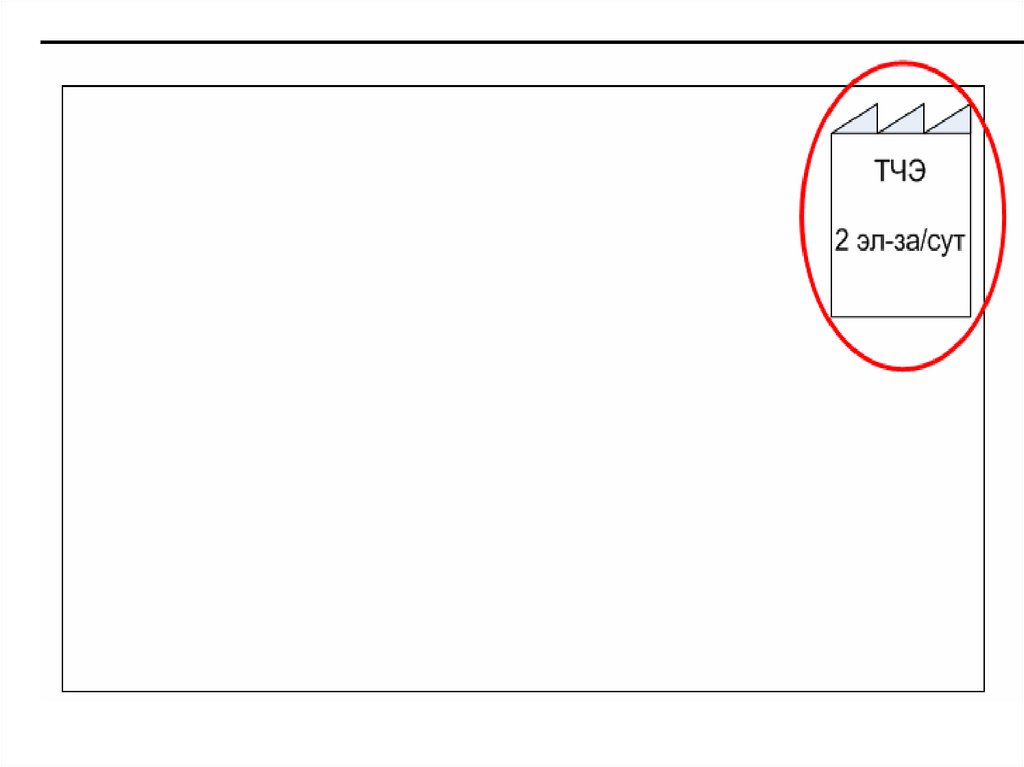

Семейство – это группа продуктов/услуг,которые проходят через аналогичные этапы.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.

22.

23.

24.

25.

26.

27.

28.

29.

30.

31.

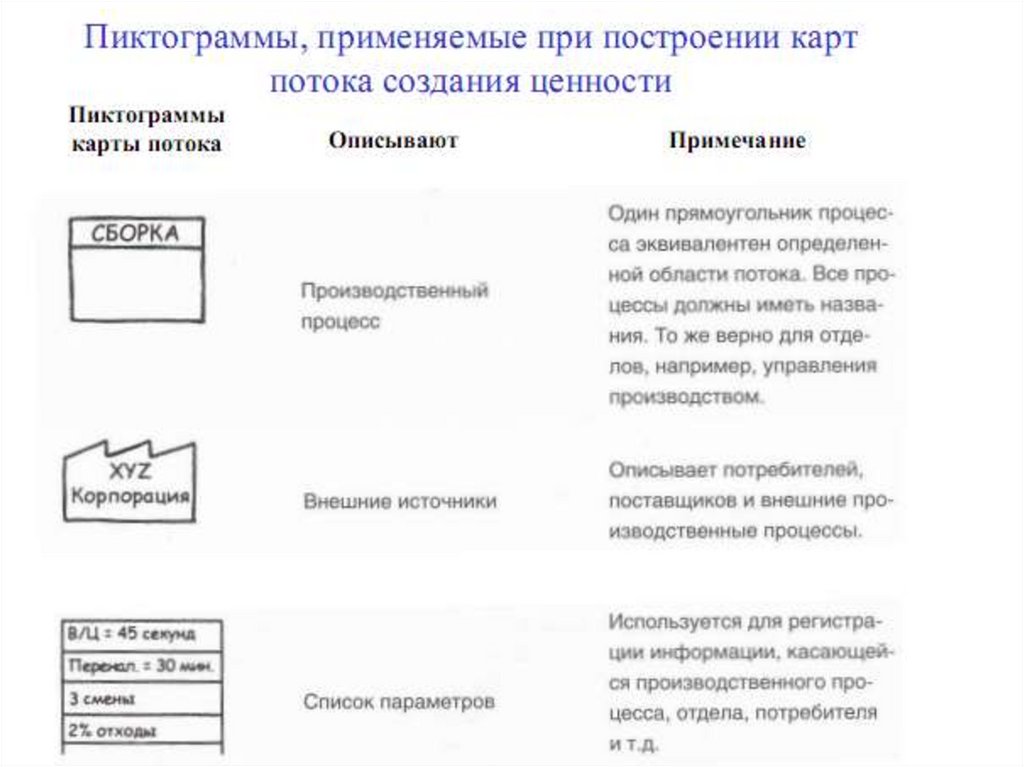

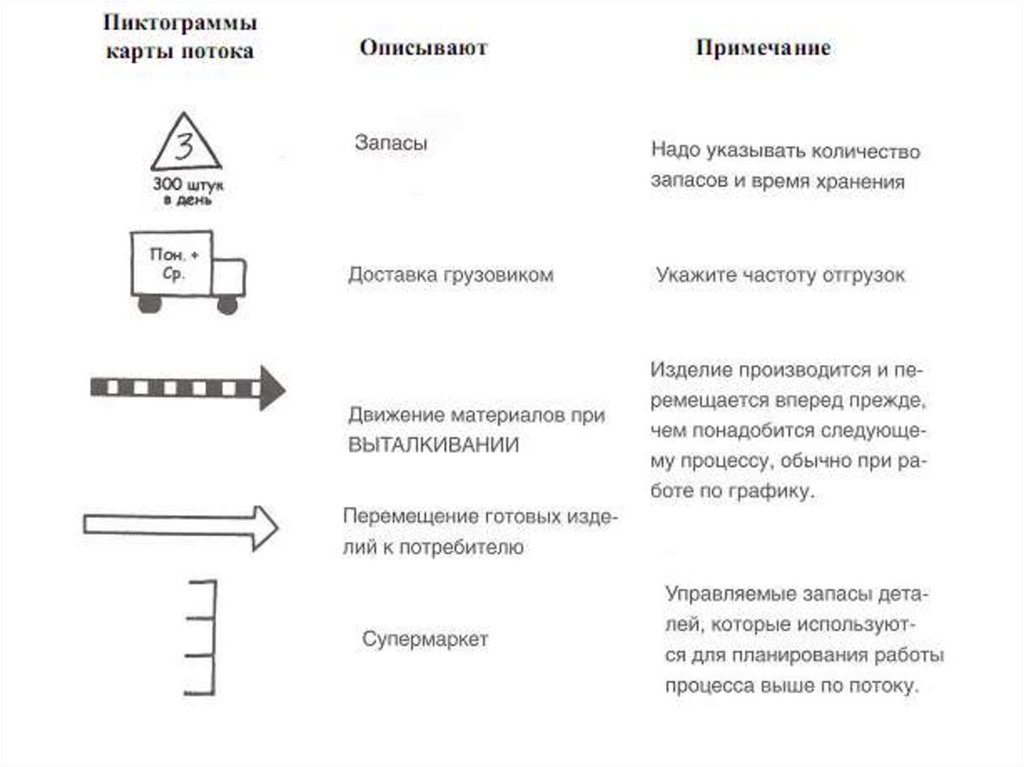

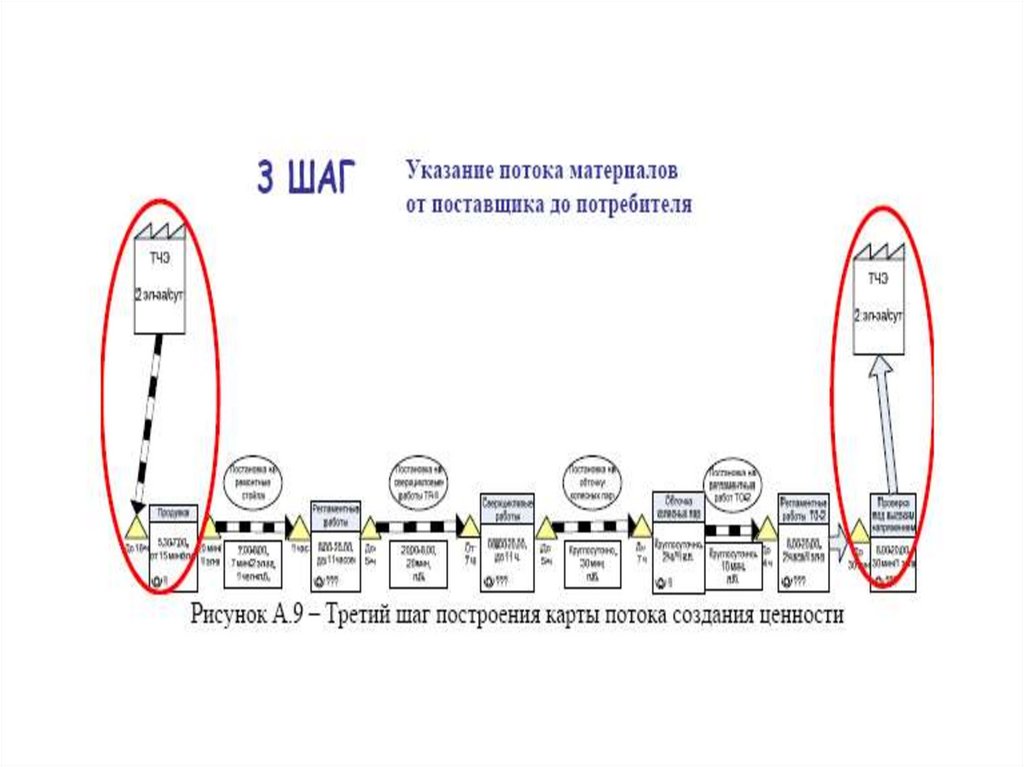

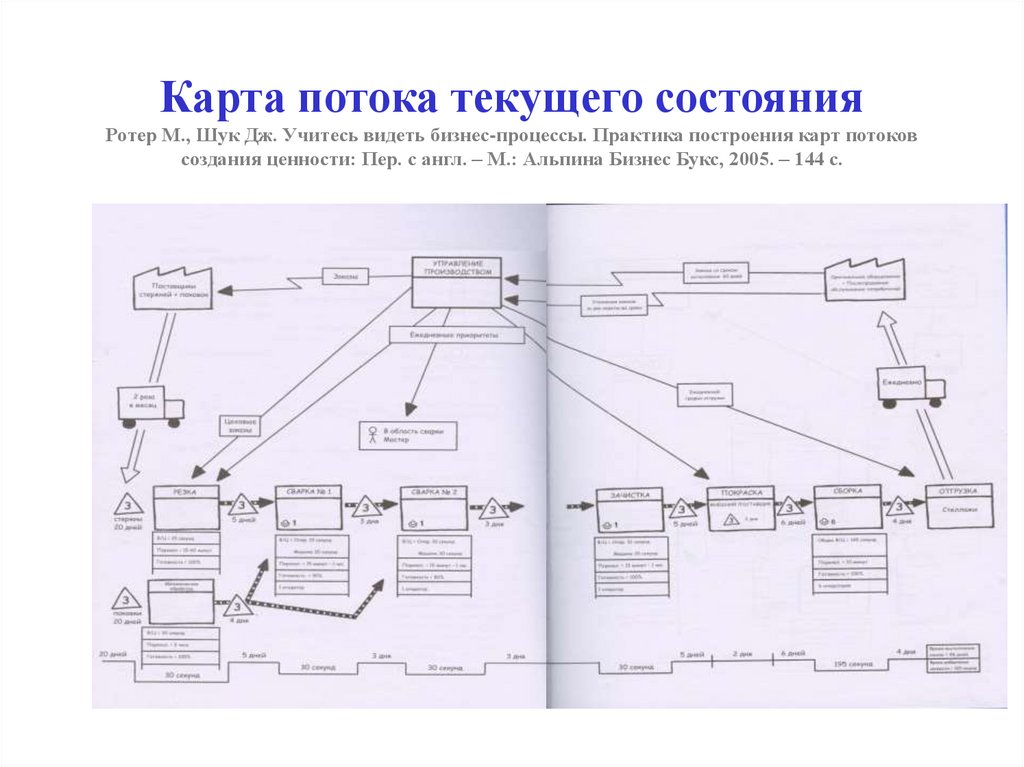

Карта потока текущего состоянияРотер М., Шук Дж. Учитесь видеть бизнес-процессы. Практика построения карт потоков

создания ценности: Пер. с англ. – М.: Альпина Бизнес Букс, 2005. – 144 с.

32.

33.

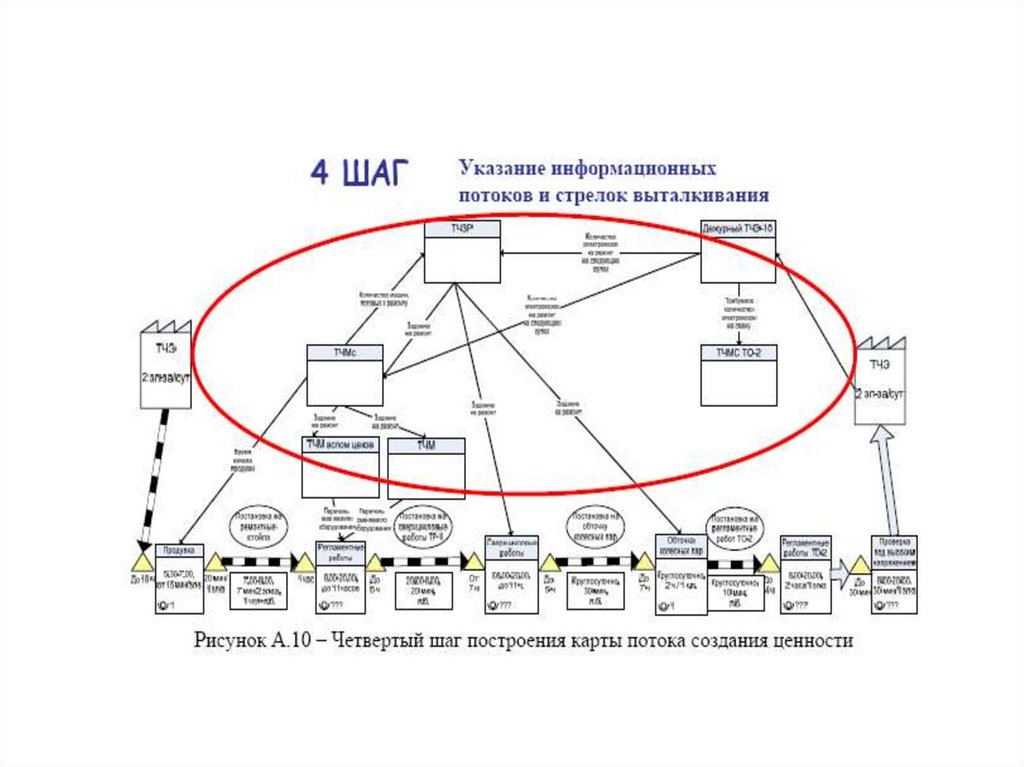

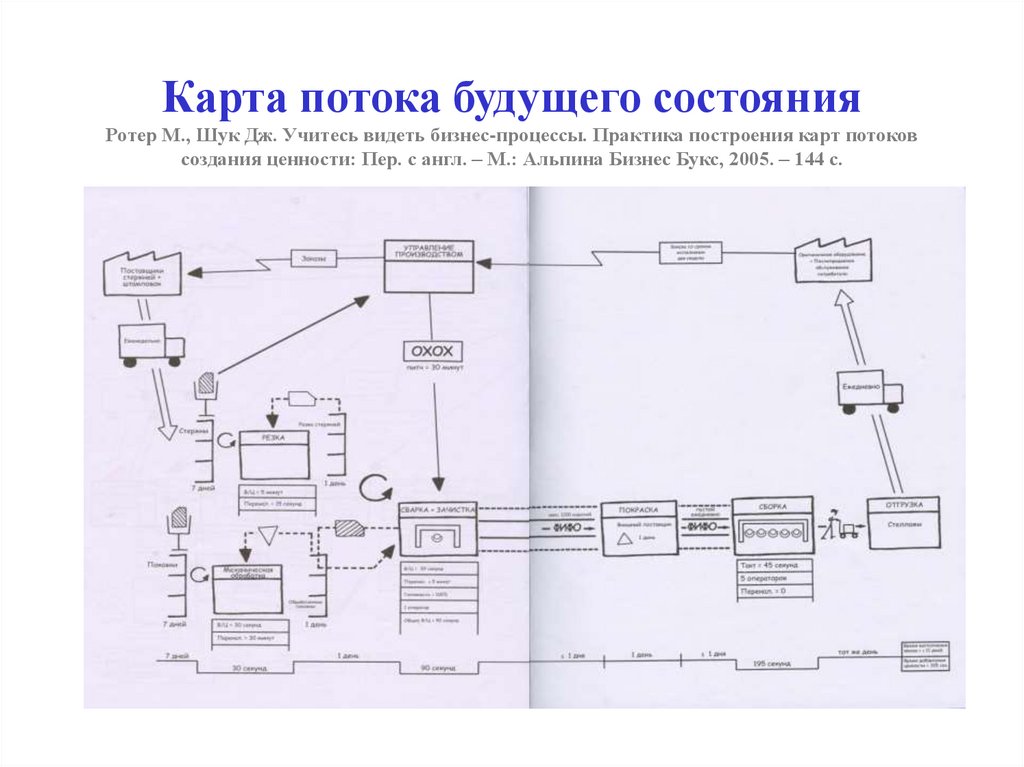

Карта потока будущего состоянияРотер М., Шук Дж. Учитесь видеть бизнес-процессы. Практика построения карт потоков

создания ценности: Пер. с англ. – М.: Альпина Бизнес Букс, 2005. – 144 с.

34.

35.

Основные ошибки составления карт потокасоздания ценности

- применение картирования там, где нет продукта;

- отслеживание рабочего, а не продукта;

- составление карт без наблюдения за фактическим

процессом;

- составление карт потока из офиса;

- не учет совместного использования ресурсов;

- ошибки при отслеживании семейства продукта.

36.

Точно во время (Just-in time, JIT)37.

Точно во время (Just-in time, JIT) – подход к управлениюпроизводством на основе потребительского спроса. Позволяет

производить продукцию в нужном количестве в нужное

время.

Точно вовремя – это поступление на каждый последующий

процесс в потоке ценностей:

•только тех элементов работ, которые необходимы;

•именно в тот момент, когда это требуется;

•точно в тех количествах, которые в этот момент

необходимы.

38.

Точно во время (Just-in time, JIT)Компоненты системы

• Выравнивание производства.

• Вытягивающее производство.

• Система «Канбан».

• Порядок на рабочем месте.

• Производство малыми партиями.

• Снижение времени переналадки.

• Сквозное планово-предупредительное обслуживание.

• Сквозной контроль качества.

Системы JIT устраняют простои и скопление

материалов между операциями.

39.

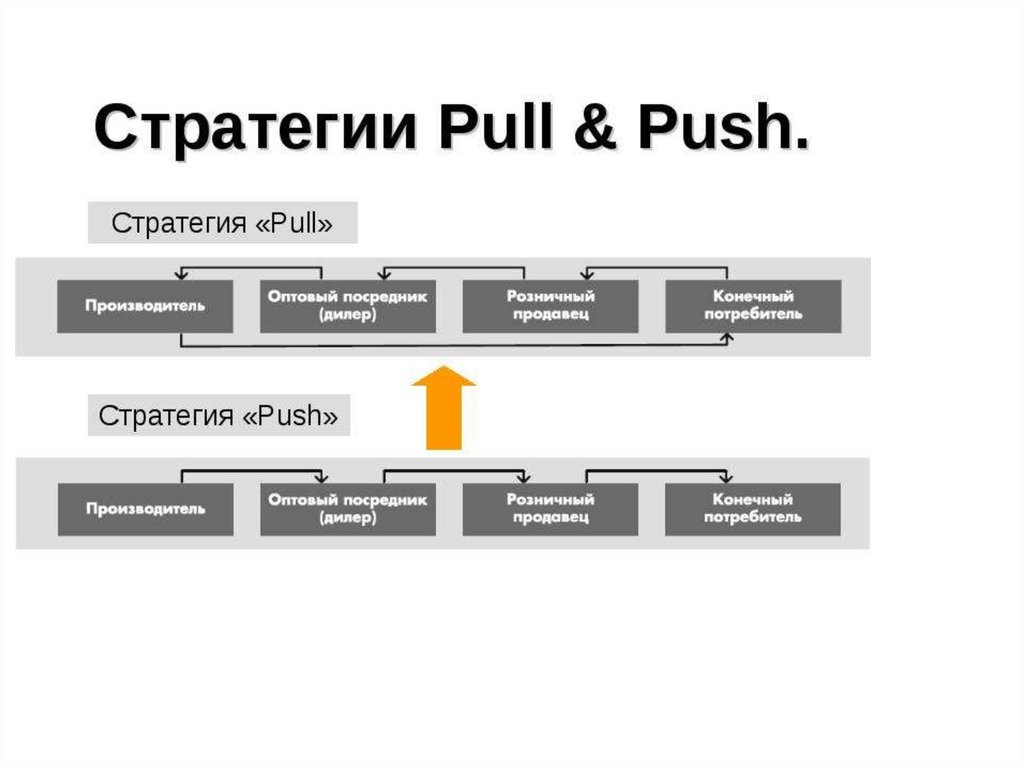

Выталкивание (push) и Вытягивание (pull)Выталкивание (push) —

система выпуска изделий

и «выталкивания» их на

следующую операцию, без

учета потребности

потребителя.

Недостатки выталкивающей

системы:

•Рост незавершенного

производства (НЗП);

•Дополнительные затраты

на учет и хранение;

•Повышенный риск брака;

Отсутствие мотивации для

решения проблем.

Вытягивание (pull) — система

производства, при которой поставщик

(или внутренний поставщик),

находящийся выше по потоку, ничего

не делает до тех пор, пока потребитель

(или внутренний потребитель),

находящийся ниже, ему об этом не

сообщит.

Преимущества вытягивающей

системы:

Снижение запасов;

Предотвращение перепроизводства

(основной источник потерь);

Быстрое реагирование на изменения

– обеспечение гибкости в

производстве; Снижение отходов и

брака; Делегирование

ответственности.

40.

41.

42.

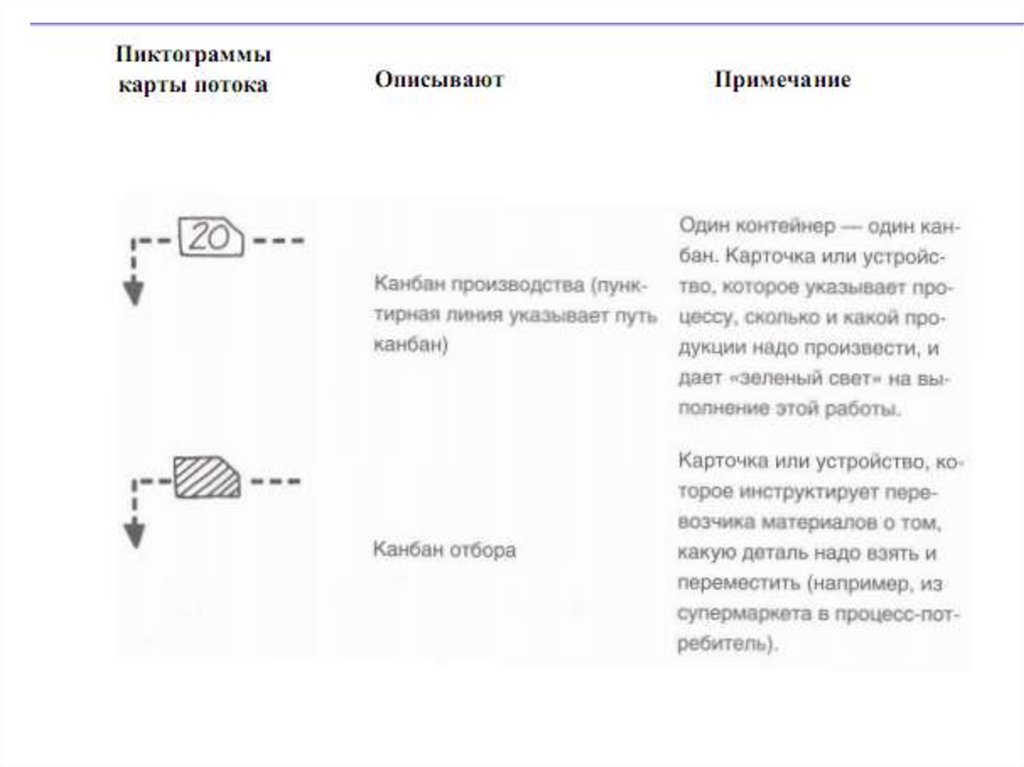

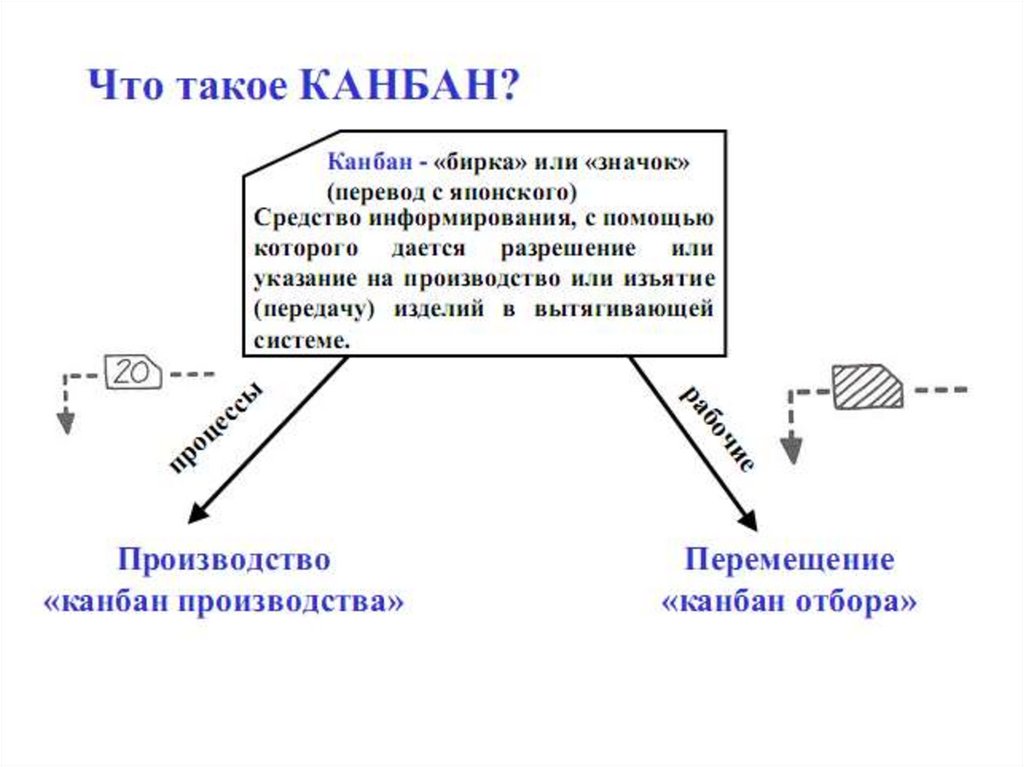

Виды канбанТарный канбан - представляет собой

единицу тары с жёстко закреплённой

канбан-биркой, со следующей

информацией о содержимых деталях:

• наименование;

• артикул;

• количество;

• адрес получателя;

• адрес отправителя.

Карточный канбан - представляет

собой карточку, имеющую:

• цвет карточки;

• адрес отправителя детали;

• наименование детали, номер

детали, количество деталей или

узлов, необходимое для поставки по

адресу получателя;

• адрес получателя детали.

43.

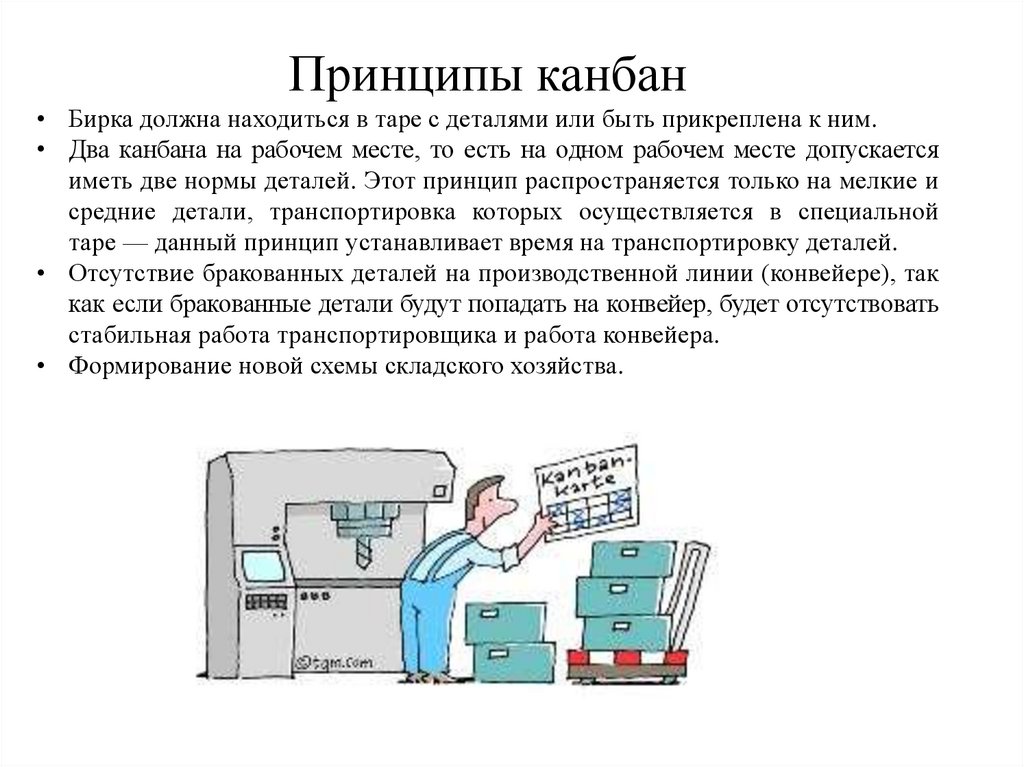

Принципы канбан• Бирка должна находиться в таре с деталями или быть прикреплена к ним.

• Два канбана на рабочем месте, то есть на одном рабочем месте допускается

иметь две нормы деталей. Этот принцип распространяется только на мелкие и

средние детали, транспортировка которых осуществляется в специальной

таре — данный принцип устанавливает время на транспортировку деталей.

• Отсутствие бракованных деталей на производственной линии (конвейере), так

как если бракованные детали будут попадать на конвейер, будет отсутствовать

стабильная работа транспортировщика и работа конвейера.

• Формирование новой схемы складского хозяйства.

44.

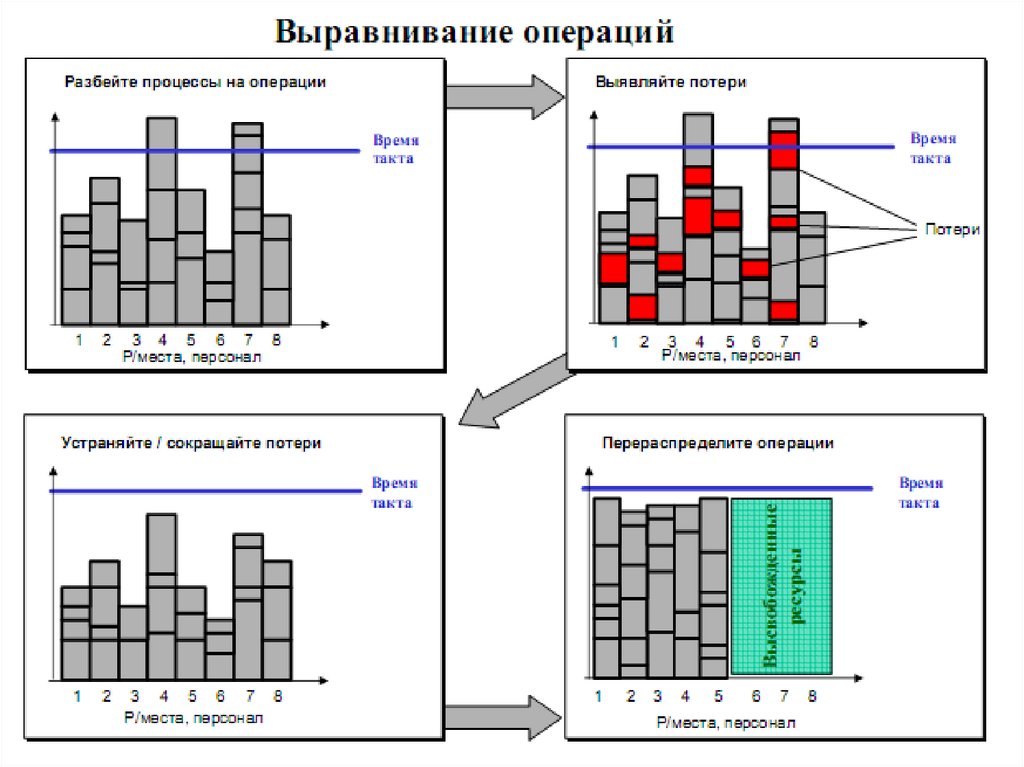

Выравнивание производстваВыравнивание производства (leveling) Хейдзунка (heijunka) — инструмент,

направленный на сглаживание пиков и провалов в загрузке

и для избежания перепроизводства.

Хейдзунка представляет собой выравнивание производства как по объему, так и

по номенклатуре изделий. Чтобы предотвратить резкие взлеты и падения, продукция

выпускается не в порядке поступления заказов потребителя.

Сначала в течение некоторого периода собираются заказы, после чего их

выполнение планируется таким образом, чтобы каждый день производить

одинаковый ассортимент продукции в одинаковом количестве.

Диаграмма загрузки операторов, известная так же как диаграмма Ямазуми,

представляет собой столбчатую диаграмму, высота которой отражает суммарное

постоянно повторяющееся время работы каждого работника.

Диаграмма применяется для наглядного отображения загрузки работников

определённого участка (бригады, участка технологической цепочки и т.п.),

последовательно работающих над добавлением ценности конкретному продукту.

Другими словами, диаграмма применима для анализа загрузки работников,

выполняющих определённую последовательность операций технологической

цепочки.

45.

46.

Спасибо за внимание!Вопросы?

Менеджмент

Менеджмент