Похожие презентации:

Расчет и выбор параметров лебедки

1.

Расчет и выбор параметровлебедки

2.

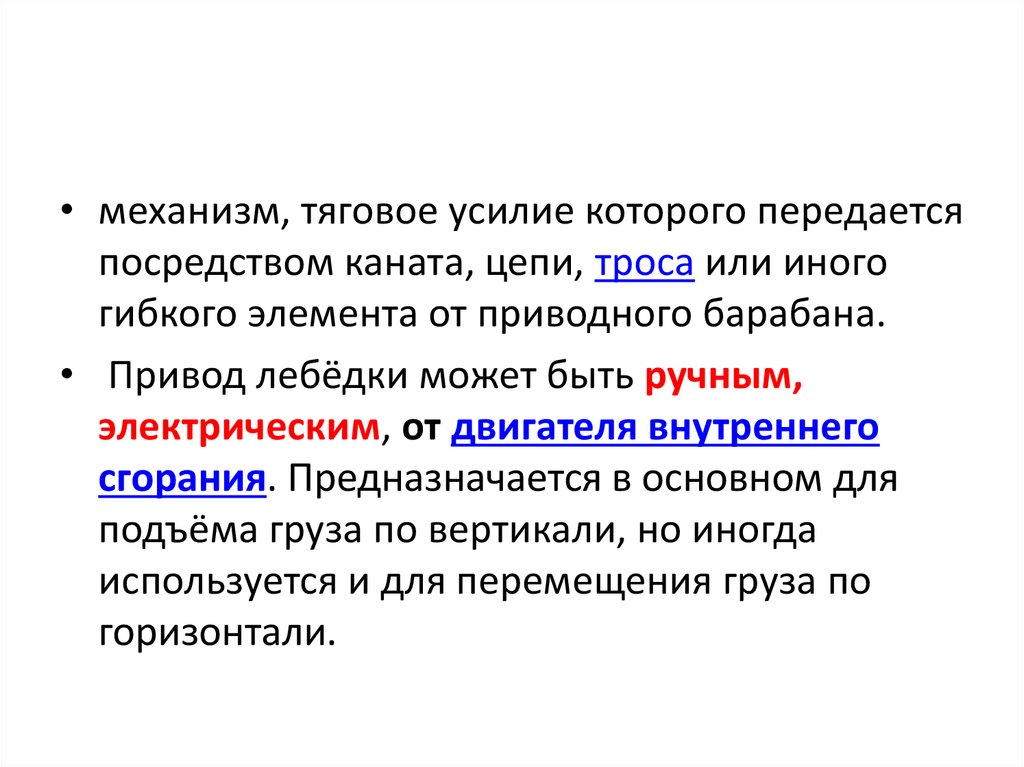

• механизм, тяговое усилие которого передаетсяпосредством каната, цепи, троса или иного

гибкого элемента от приводного барабана.

• Привод лебёдки может быть ручным,

электрическим, от двигателя внутреннего

сгорания. Предназначается в основном для

подъёма груза по вертикали, но иногда

используется и для перемещения груза по

горизонтали.

3.

• Лебёдка с электроприводом состоит изэлектродвигателя, редуктора, барабана,

рамы, тормозной системы. В случае

необходимости некоторые лебёдки

сочетают с полиспастом.

4.

• В зависимости от исполнения лебёдки можноподразделить:

• по типу тягового органа — на канатные и

цепные;

• по типу установки — на неподвижные

(закреплённые на полу, стене, потолке) и

передвижные (на тележках, передвигающихся

по полу или по подвесным путям);

• по числу барабанов — на одно-, двух- и

многобарабанные лебёдки;

• по типу барабана — на нарезные, гладкие и

фрикционные.

5.

6.

• Полиспа́ст (др.-греч. πολύσπαστον отπολύσπαστος) — натягиваемая многими

верёвками или канатами таль,

грузоподъёмное устройство, состоящее из

собранных в подвижную и неподвижную

обоймы блоков, последовательно

огибаемых канатом или цепью, и

предназначенное для выигрыша в силе

(силовой полиспаст) или в скорости

(скоростной полиспаст)[1][2].

7.

8.

9.

Задание• начертить кинематическую схему лебедки;

• начертить схему запасовки каната;

• определить общий коэффициент полезного

действия подъемного механизма;

• Подобрать стальной канат;

• определить канатоемкость, диаметр и длину ба• рабана;

• определить необходимую мощность при

установившем• ся режиме работы механизма;

• выбрать электродвигатель, подобрать редуктор.

10.

Кинематическая схема: 1 – электродвигатель; 2 – упругая втулочно-пальцевая

муфта с тормозным шкивом; 3 – автоматический постоянно замкнутый

двухколодочный тормоз; 4 – цилиндрический двухступенчатый зубчатый

редуктор; 5 – барабан; 6 – зубчатая муфта; 7 – выносная подшипниковая

опора

11.

12.

13.

• Интенсивность работы и загрузки механизмовподъема

характеризуется

группой

классификации (режима) механизма.

В соответствии с требованиями ИСО 4301/1,

установлены восемь групп классификации

(режима) механизма М1, М2, ...М8.

Длительность

работы

электродвигателя

механизма в процентах от общего времени

работы характеризуется продолжительностью

включения

ПВ.

Взаимосвязь

группы

классификации

(режима)

механизма

и

продолжительности включения приведена в

табл. 2.2.

14.

15.

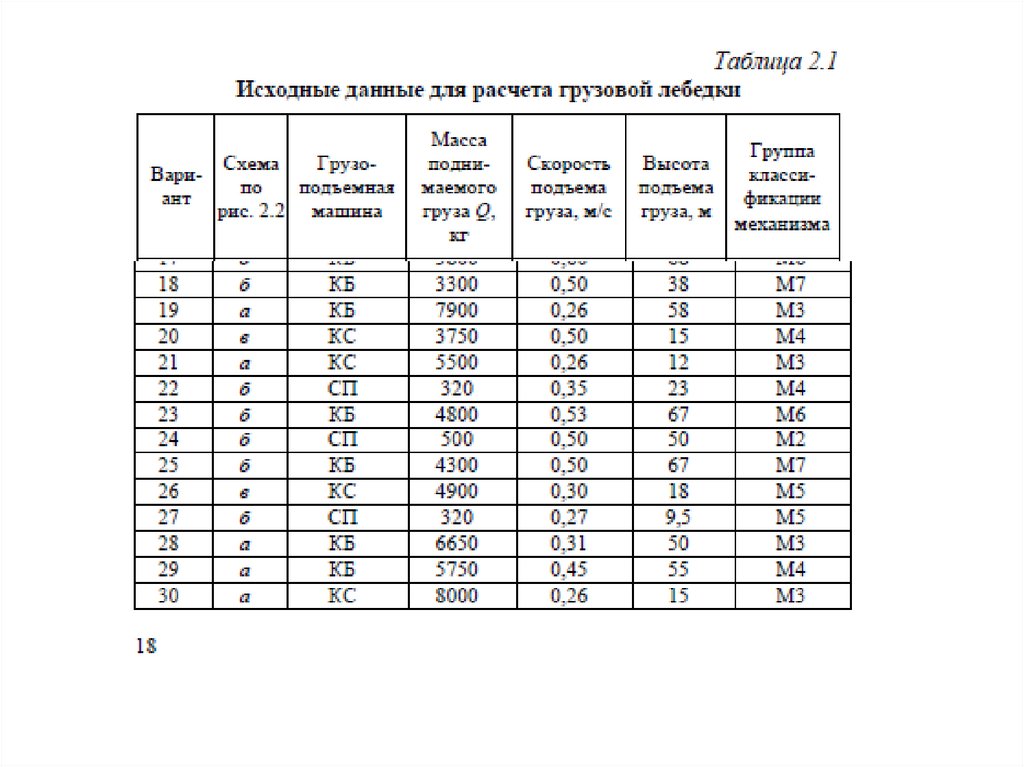

• КБ – кран башенный,• СП – строительный подъемник,

• КС – кран стреловой

16.

17.

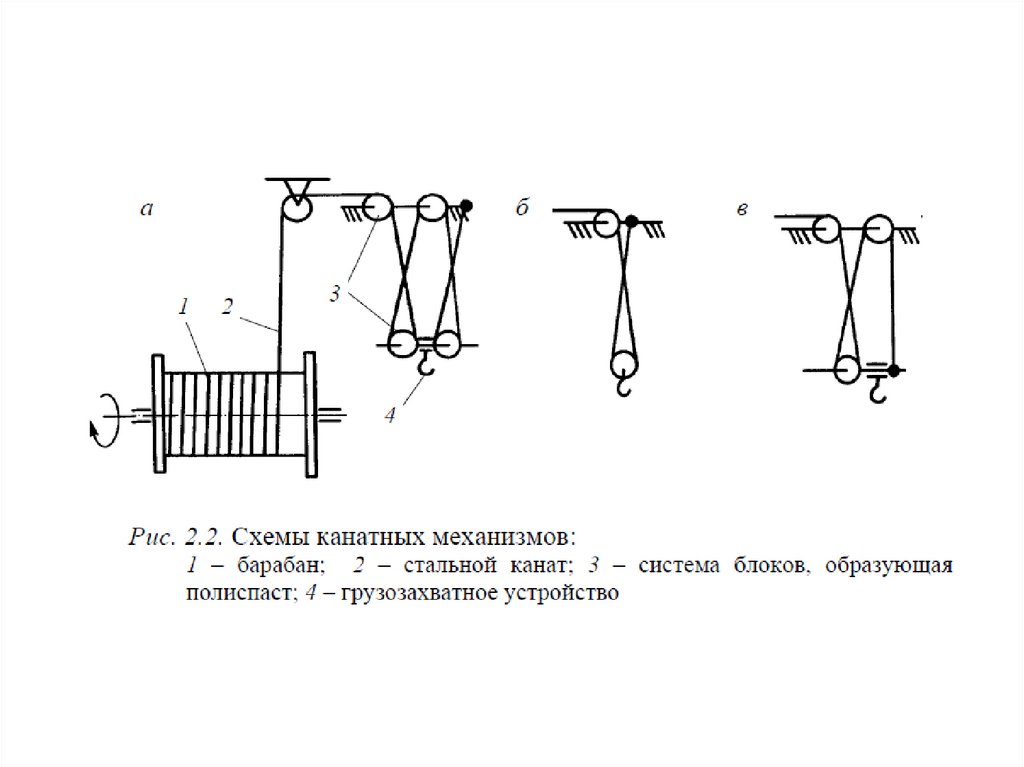

• Выбираем схему канатного полиспаста всоответствии с вариантом задания (рис. 2.2)

и определяем его кратность.

18.

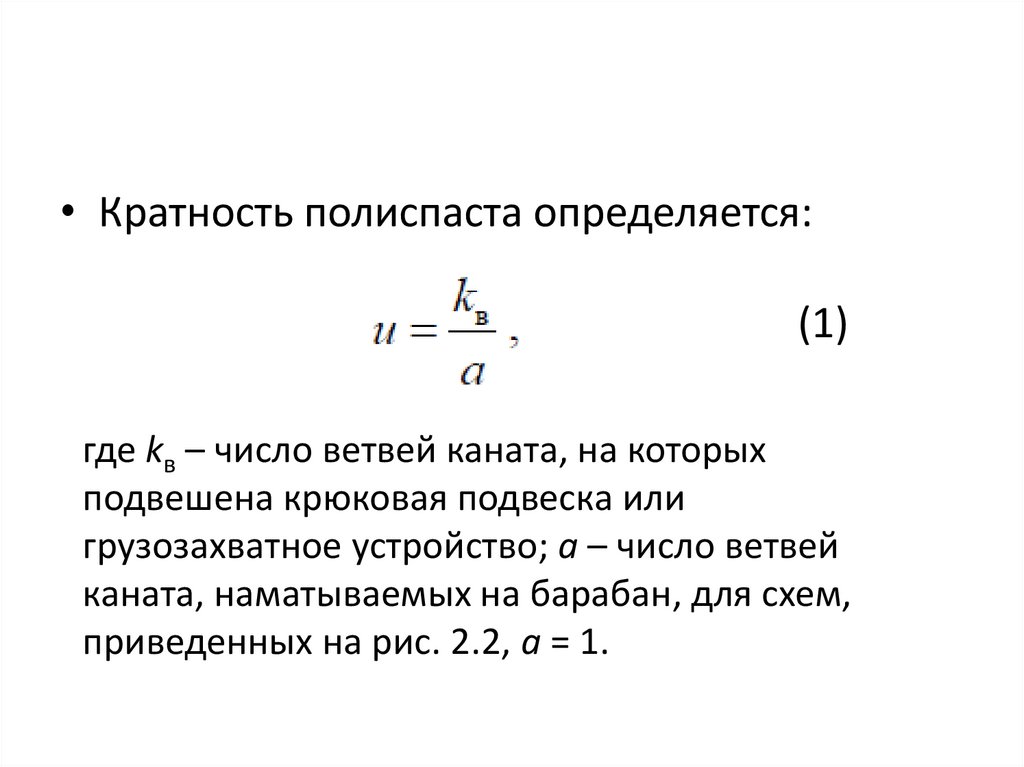

• Кратность полиспаста определяется:(1)

где kв – число ветвей каната, на которых

подвешена крюковая подвеска или

грузозахватное устройство; а – число ветвей

каната, наматываемых на барабан, для схем,

приведенных на рис. 2.2, a = 1.

19.

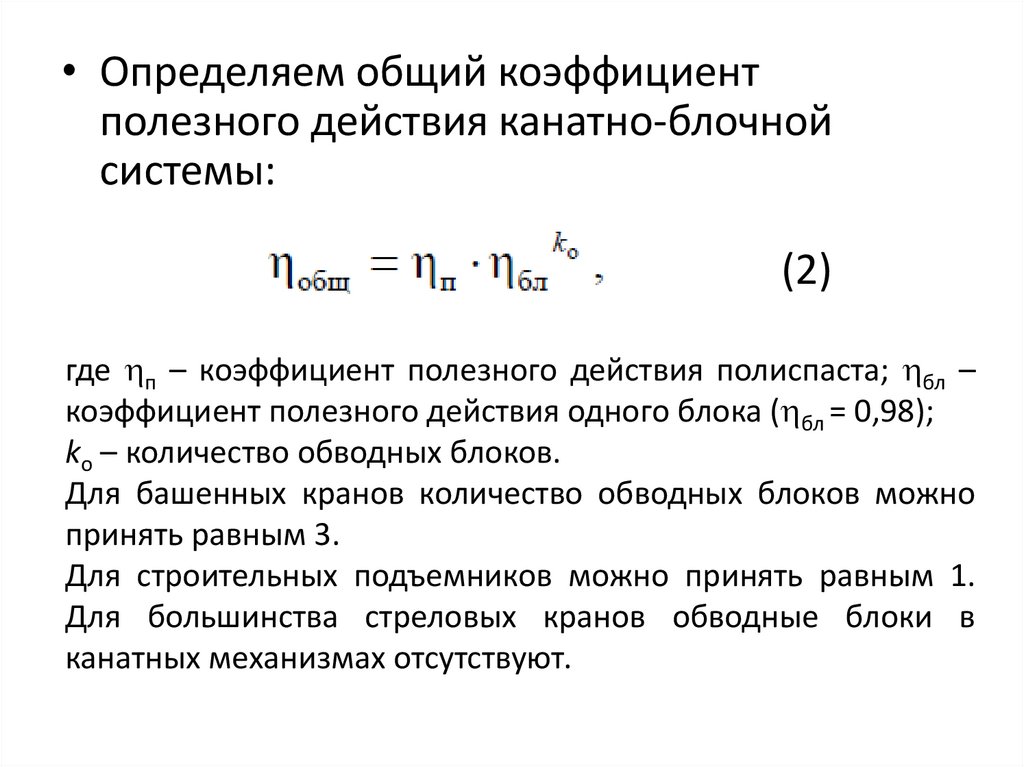

• Определяем общий коэффициентполезного действия канатно-блочной

системы:

(2)

где п – коэффициент полезного действия полиспаста; бл –

коэффициент полезного действия одного блока ( бл = 0,98);

kо – количество обводных блоков.

Для башенных кранов количество обводных блоков можно

принять равным 3.

Для строительных подъемников можно принять равным 1.

Для большинства стреловых кранов обводные блоки в

канатных механизмах отсутствуют.

20.

Коэффициент полезного действияполиспаста определяется:

(3)

21.

Подбор стального каната• В грузоподъемных машинах применяют

преимущественно канаты двойной свивки

типа ЛК с шестью прядями в поперечном

сечении и числом проволок в каждой пряди

19...37.

Такие канаты маркируются

• ЛК 6 19+1о.с

• (стальной канат с линейным касанием

проволок, имеющий шесть прядей, в каждой

из которых находятся 19 проволок, и один

органический сердечник).

22.

23.

24.

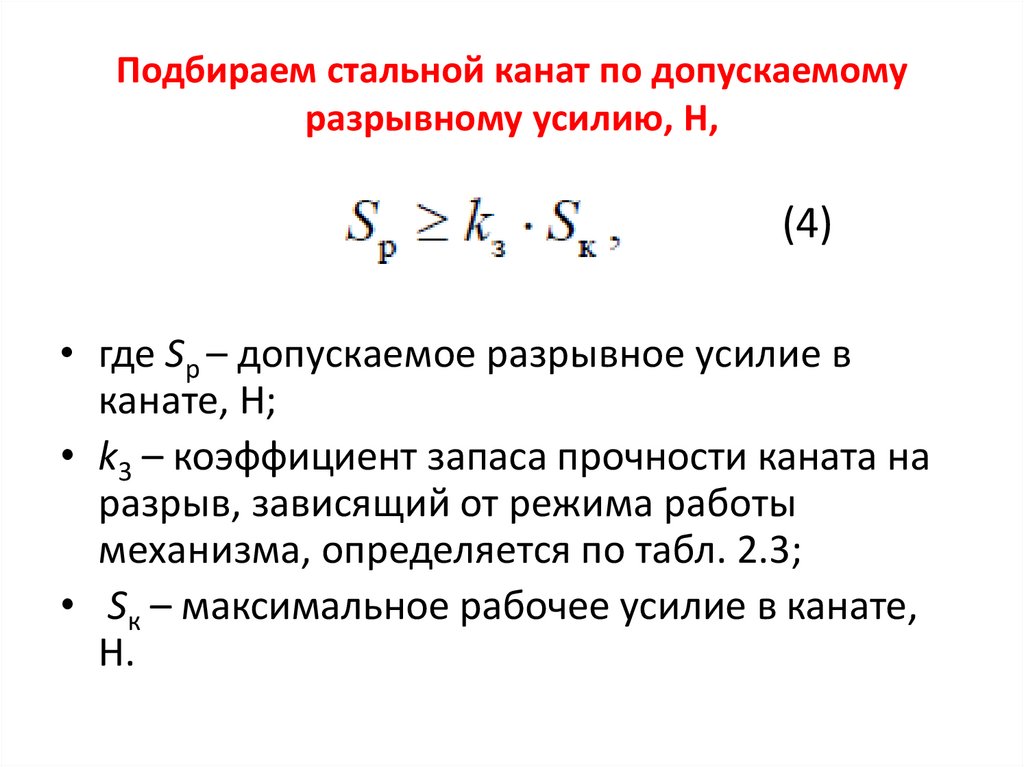

Подбираем стальной канат по допускаемомуразрывному усилию, Н,

(4)

• где Sр – допускаемое разрывное усилие в

канате, Н;

• k3 – коэффициент запаса прочности каната на

разрыв, зависящий от режима работы

механизма, определяется по табл. 2.3;

• Sк – максимальное рабочее усилие в канате,

Н.

25.

26.

Максимальное рабочее усилие в канате, Н, навиваемом набарабан при подъеме груза, определяется следующим

образом:

• для кранов

(5)

для строительных подъемников

(6)

где Q – масса поднимаемого груза, кг;

mкп – масса крюковой подвески, кг;

mгп – масса грузовой платформы, кг (при расчетах можно

принять mгп = 150 кг); g – ускорение свободного падения,

м/с2.

27.

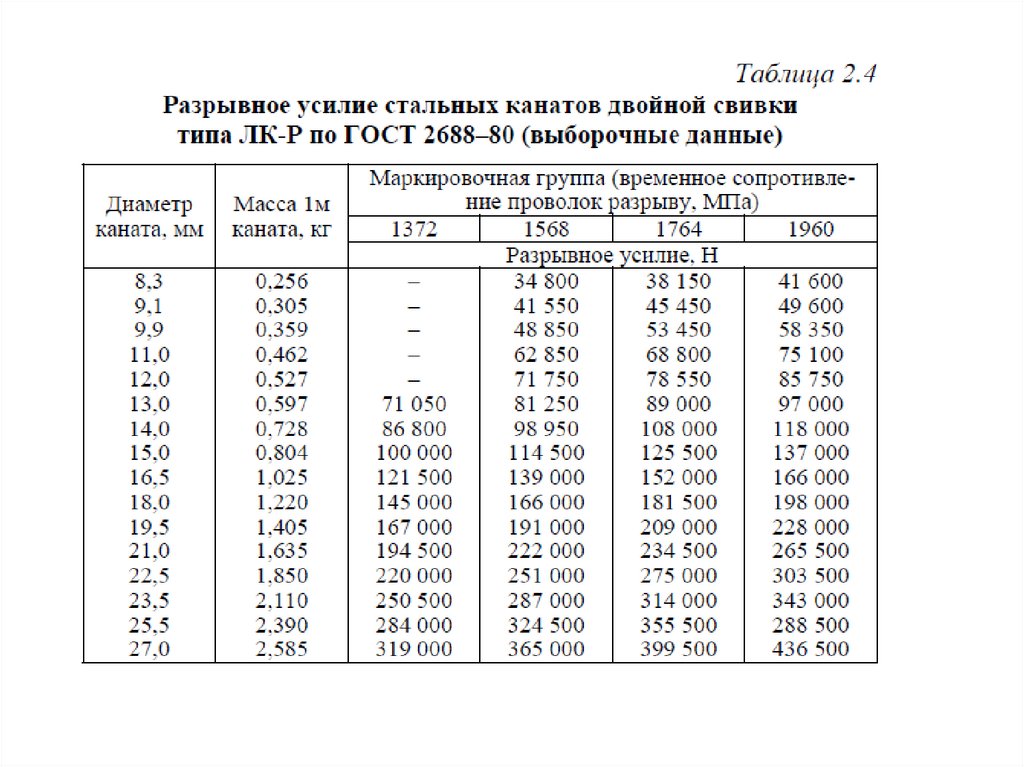

(7)28.

• Необходимый диаметр каната и все егоданные, на основании расчетного

разрывного усилия каната, определяются

по ГОСТ 2688–80, выборочные данные из

которого приведены в табл. 2.4.

29.

30.

Пример условного обозначениястального каната:

8,3–Г–I–Н–1568 ГОСТ 2688–80,

• где 8,3 – диаметр каната, мм;

• Г – канат предназначен для подъема грузов;

• I – обозначение марки стали проволоки для грузо• вых канатов;

• Н – канат нераскручивающийся правой свивки

• прядей;

• 1568 – маркировочная группа (временное

сопротивление разрыву одной проволоки каната),

МПа, по которой приняты диаметр каната и

разрывное усилие.

31.

• Барабаны лебедок грузоподъемных машинвыполняются сварными или литыми. Их поверхность

может быть гладкой или с канавками (нарезной) для

укладки каната. Нарезные барабаны используются для

укладки каната в один слой. Размеры профиля канавок

нарезного барабана зависят от параметров каната.

Гладкие барабаны применяются для укладки каната в

несколько слоев. Нарезные барабаны, в отличие от

гладких, позволяют обеспечить равномерную укладку

каната на барабан, без применения специальных

канатоукладочных устройств. Разновидности барабанов

грузоподъемных лебедок приведены на рис. 2.3.

32.

33.

• Число слоев укладки каната на барабанориентировочно можно определить по

рекомендациям, указанным в табл. 2.5.

34.

35.

Длина каната, наматываемого набарабан, м,

(8)

где Н – высота подъема груза, м.

36.

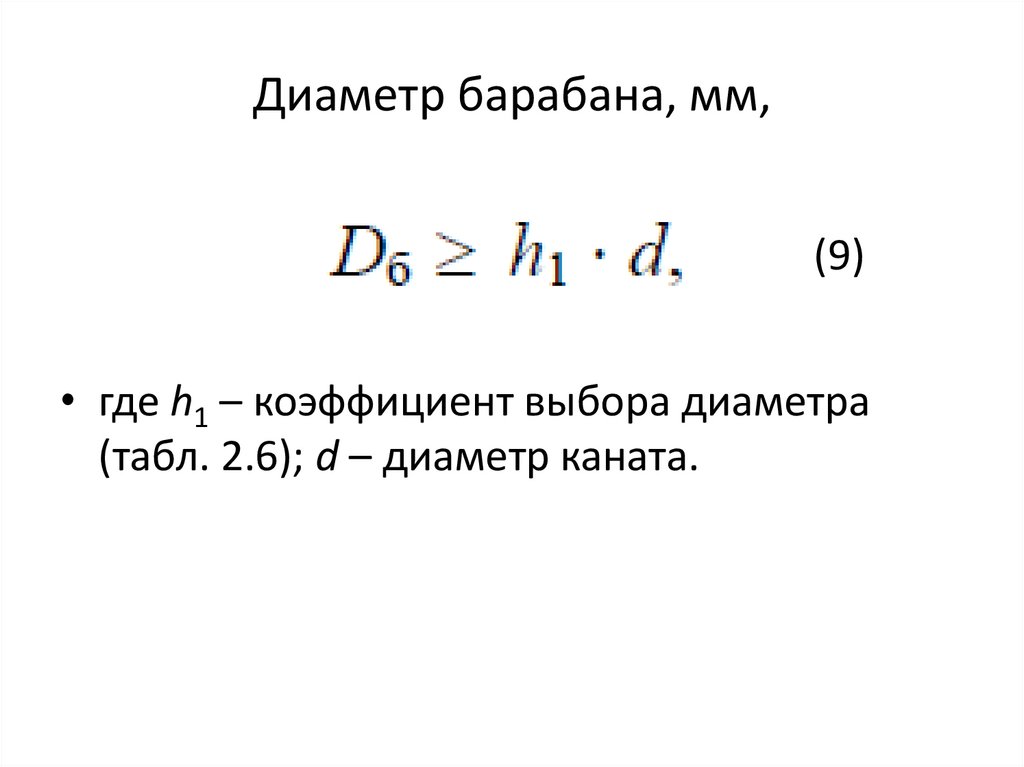

Диаметр барабана, мм,(9)

• где h1 – коэффициент выбора диаметра

(табл. 2.6); d – диаметр каната.

37.

38.

• Полученное значение Dб увеличивают вбольшую сторону и принимают из ряда:

320, 400, 450, 500, 560, 630, 710, 800, 1000,

мм.

39.

Количество рабочих витков в одном слоенавивки

(10)

• где – коэффициент неплотности навивки

каната (для гладких барабанов =

0,9…0,95, для нарезных = 1).

40.

Общее число витков(11)

• где Zз – число запасных витков, от 1,5 до 2;

Zк – число витков каната находящихся под

зажимным устройством, для нарезных

барабанов Zк составляет от 3 до 4 витков,

для гладких равно нулю.

41.

Определяем основныеконструктивные размеры барабана:

• Длина барабана с нарезкой, мм,

(12)

где t – шаг нарезки, мм;

(13)

42.

Для гладкого барабана43.

Гладкие барабаны выполняются с ребордами,диаметр которых Dр, мм, равен:

(14)

44.

Конструктивно соотношение между длинойбарабана и его диаметром должно

находиться в пределах

(15)

45.

• Необходимая мощность двигателяопределяется по максимальному рабочему

усилию в канате Sк, скорости навивки

каната на барабан vк и коэффициенту

полезного действия механизма м (можно

принять м = 0,85).

46.

Скорость навивки каната набарабан, м/с,

(16)

где vгр – заданная скорость подъема груза,

м/с.

47.

Необходимая мощность двигателя, кВт,(17)

• Электродвигатель выбирается по табл. 2.7,

в соответствии с расчетной мощностью.

48.

• Передаточное число редуктораопределяется следующим образом:

(18)

где nдв – частота вращения вала электродвигателя, мин–1;

nб – частота вращения барабана, мин-1.

49.

Частота вращения барабана определяется по среднемудиаметру навивки каната, об/мин,

(19)

50.

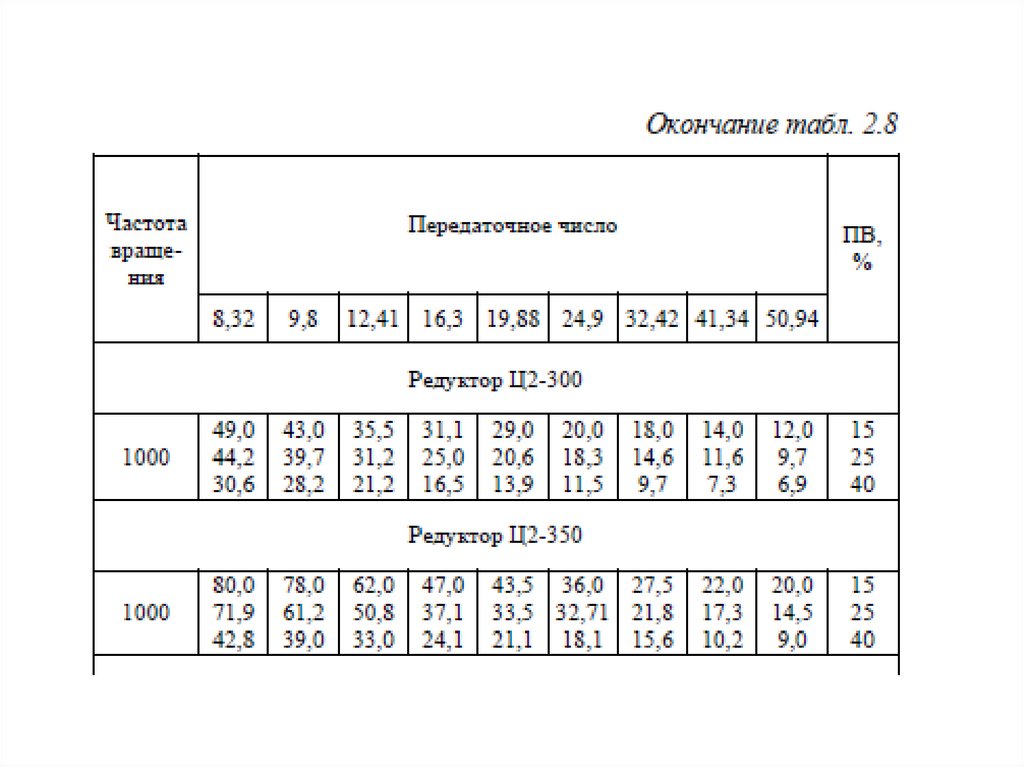

• Подбор редуктора осуществляем потребуемому передаточному числу ip

редуктора, частоте вращения вала

электродвигателя nдв, режиму работы и

мощности на быстроходном валу

редуктора.

51.

• При выборе редукторов для механизмовподъема

значение

мощности

на

быстроходном

валу

редуктора,

кВт,

определяется:

(20)

52.

• где Nдв – номинальное значение мощностидвигателя, выбранного по каталогу;

• k – коэффициент нагрузки, значения k в

зависимости от режима работы составляют:

k = 1,5 при легком;

• k = 1,3 при среднем;

• k = 1,1 при тяжелом режиме работы.

53.

• Выбор редуктора и его характеристикосуществляется по табл. 2.8.

54.

55.

56.

57.

58.

59.

• Основные параметры лебедки, полученныев результате расчета, необходимо свести в

табл. 2.9.

60.

61.

1. Назначение и конструкция приводных однобарабанныхреверсивных лебедок.

2. Назначение, конструкция и характеристики полиспастов.

3. Определение общего коэффициента полезного действия

канатно-блочной системы.

4. Конструкции стальных канатов.

5. Расчет и подбор грузоподъемного каната.

6. Конструкции барабанов. Определение параметров барабанов

грузоподъемных лебедок.

7. Определение необходимой мощности приводного двигателя

грузоподъемной лебедки.

8. Подбор приводного электродвигателя лебедки.

9. Конструкция и назначение цилиндрических зубчатых

редукторов, применяемых в грузоподъемных лебедках.

10. Подбор цилиндрического зубчатого редуктора лебедки.

Промышленность

Промышленность