Похожие презентации:

Введение в дисциплину. Классификация ПТМ и ГПМ. Основные параметры и группы классификации режимов работы ГПМ. Лекция №1

1. Дисциплина «Подъемно-транспортные машины» Раздел «Грузоподъемные машины»

1Дисциплина «Подъемно-транспортные

машины»

Раздел «Грузоподъемные машины»

Лекция №1

«Введение в дисциплину. Классификация

ПТМ и ГПМ. Основные параметры и группы

классификации режимов работы

ГПМ. Критерии работоспособности.

Механизм подъема груза»

2. Вопросы

1. Цель и задачи учебной дисциплины ПТМ в системеинженерной подготовки специалистов технического профиля для

сельскохозяйственного производства. Связь дисциплины с

общепрофессиональными и специальными дисциплинами

2. Требуемая литература

3. Классификация ПТМ

4. Классификация ГПМ

5. Основные механизмы грузоподъемных кранов

6. Основные параметры ГПМ

7. Классификация режимов работы механизмов

грузоподъемных механизмов и машин

8. Основные понятия надежности и долговечности машин и

деталей

9. Критерии работоспособности и расчета деталей ПТМ

10. Основные узлы механизма подъема груза ГПМ

2

3.

1. Цель и задачи учебной дисциплины ПТМ в системеинженерной подготовки специалистов технического профиля

для сельскохозяйственного производства. Связь дисциплины

с общепрофессиональными и специальными дисциплинами

Подъемно-транспортные машины (ПТМ) – это комплексная

дисциплина, составляющая основу общетехнической подготовки инженеров

немашиностроительных и машиностроительных специальностей вузов.

Дисциплина изучает основы теории и расчета грузоподъемных и

транспортирующих машин и механизмов и является обобщающей для

проектирования любого механизма в области техники независимо от его

назначения.

Цель изучения учебной дисциплины – формирование у будущих

специалистов профессиональных знаний, умений и практических навыков

при изучении подъемно-транспортных средств механизации и автоматизации

в сельскохозяйственном производстве, методов их выбора расчета и

конструирования.

Задачи учебной дисциплины – научить будущих инженеров основам

расчета и рационального проектирования машин и элементов их конструкций

с обеспечением высокого уровня надежности и работоспособности.

3

4.

Она является завершающей в цикле общепрофессиональных дисциплин(теоретическая механика, теория механизмов и машин, механика материалов,

детали машин) и связующей со специальными дисциплинами.

Знание учебной дисциплины ПТМ потребуется при изучении всех

специальных технических дисциплин: сельскохозяйственные машины,

тракторы и автомобили, основы технологии сельскохозяйственного

машиностроения, надежность и ремонт сельскохозяйственной техники.

Форма аттестации – зачет в 7-ом семестре.

4

5.

2. Требуемая литература1. Подъемно-транспортные машины и механизмы : учебно-методический

комплекс / сост. Н. Н. Романюк [и др.]. – Минск : БГАТУ, 2015. – 208 с.

2. Подъемно-транспортные машины и механизмы. Курсовое

проектирование : учебно-методическое пособие / сост. : Н. Н. Романюк [и

др.]. – Минск : БГАТУ, 2019. – 304 с.

3. Правила устройства и безопасной эксплуатации грузоподъемных

кранов. – 5-е изд. – Минск : ДИЭКОС, 2016. – 226 с.

4. Примеры расчета подъемно-транспортных машин и механизмов

сельскохозяйственного назначения : учебно-методическое пособие / А. И.

Оскирко. – Минск : БГАТУ, 2010. – 352 с.

5. Проектирование и расчет подъемно-транспортирующих машин

сельскохозяйственного назначения / М. Н. Ерохин [и др.] ; под ред. М. Н.

Ерохина. – М. : Колос, 1999. – 228 с.

5

6.

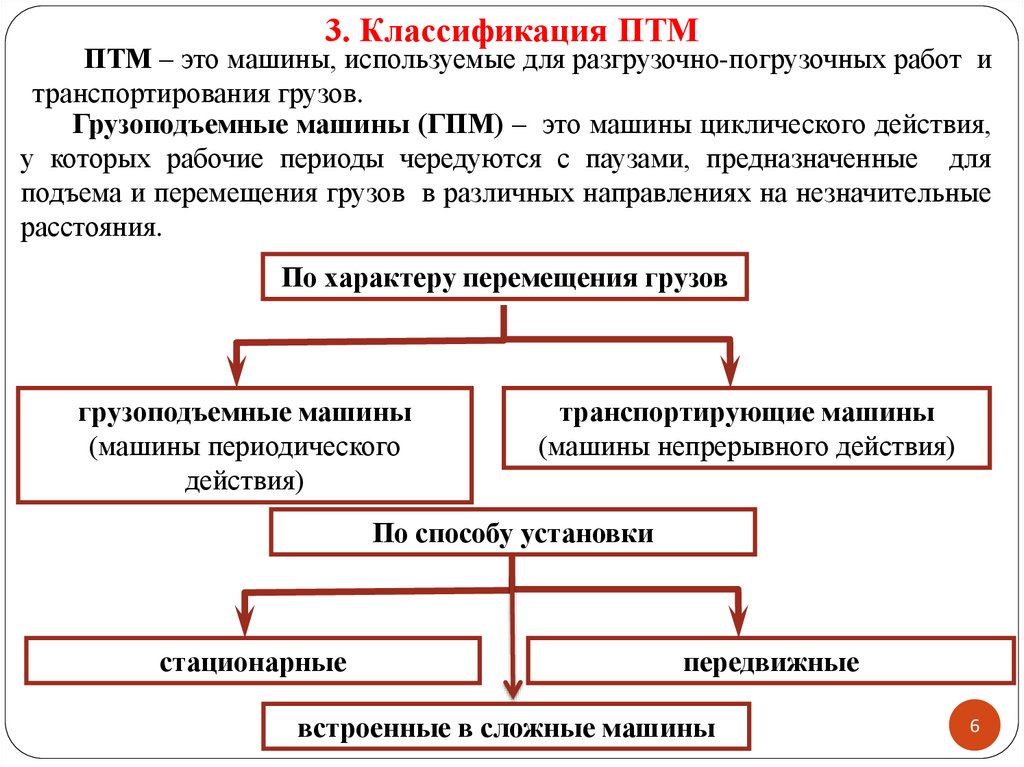

3. Классификация ПТМПТМ – это машины, используемые для разгрузочно-погрузочных работ и

транспортирования грузов.

Грузоподъемные машины (ГПМ) – это машины циклического действия,

у которых рабочие периоды чередуются с паузами, предназначенные для

подъема и перемещения грузов в различных направлениях на незначительные

расстояния.

По характеру перемещения грузов

грузоподъемные машины

(машины периодического

действия)

транспортирующие машины

(машины непрерывного действия)

По способу установки

стационарные

передвижные

встроенные в сложные машины

6

7.

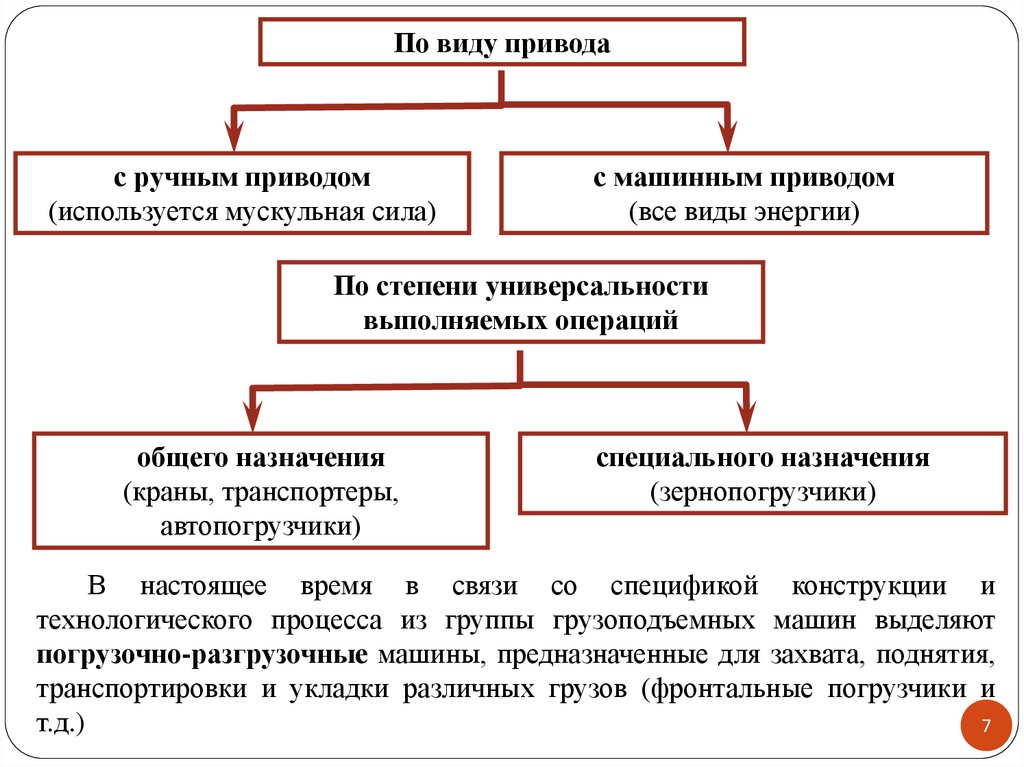

По виду приводас ручным приводом

(используется мускульная сила)

с машинным приводом

(все виды энергии)

По степени универсальности

выполняемых операций

общего назначения

(краны, транспортеры,

автопогрузчики)

специального назначения

(зернопогрузчики)

В настоящее время в связи со спецификой конструкции и

технологического процесса из группы грузоподъемных машин выделяют

погрузочно-разгрузочные машины, предназначенные для захвата, поднятия,

транспортировки и укладки различных грузов (фронтальные погрузчики и

т.д.)

7

8.

Рисунок 1 – Пример грузоподъемного оборудования общего назначения(подвесная кран-балка)

8

9.

Рисунок 2 – Пример транспортирующего оборудования общегоназначения

(винтовой конвейер)

9

10.

Рисунок 3 – Пример погрузочно-разгрузочного оборудованияспециального назначения

(погрузчик-очиститель свеклы)

10

11.

4. Классификация ГПМГПМ

Краны

Подъемные механизмы

Домкраты

Лебедки

Манипуляторы

и роботы

Тали

Пролетные

Подъемники

Стреловые

– клетьевые

– скиповые

– винтовые

– ручные

– цепные

– реечные

– механи-

– канатные

– гидравли-

ческие

– специальные

– башенные

ческие

– мостовые

– козловые

– кабельные

– краны-

манипуляторы

– портальные

– самоходные

– стационарные

– настенные

– плавучие

11

12.

Домкрат – это стационарный, переносной или передвижнойгрузоподъемный механизм только для подъема на заданную высоту грузов.

Рисунок 4 – Реечный домкрат

Q = 2…20 т

H = 0,3…1,3 м

12

13.

Рисунок 5 – Винтовой домкратQ = 0,5…100 т

H = 0,15…0,7 м

Рисунок 6 –

Гидравлический домкрат

Q = 2…200 т

H = 0,15…0,8 м

13

14.

Лебедка – это грузоподъемный механизм, тяговое усилие которогопередается посредством каната, цепи, троса или иного гибкого элемента от

приводного барабана.

Рисунок 7 – Ручные лебедки

Q = 0,5…5 т

Рисунок 8 – Механические лебедки

Q = 0,2…7,5 т

14

15.

Таль – это механизм, который служит для вертикального подъема иопускания грузов, представляют собой компактные грузоподъемные

устройства, подвешиваемые на опорах.

Может быть стационарным или передвижным.

Стационарные тали устанавливаются только для выполнения операций

подъема и опускания грузов.

Передвижные тали позволяют не только поднимать груз, но и

перемещать его горизонтально. Перемещение их осуществляется по

монорельсовому пути или пролетной балке.

Рисунок 9 – Цепные и

канатные тали

Q = 0,25…10 т

15

H = 3…36 м

16.

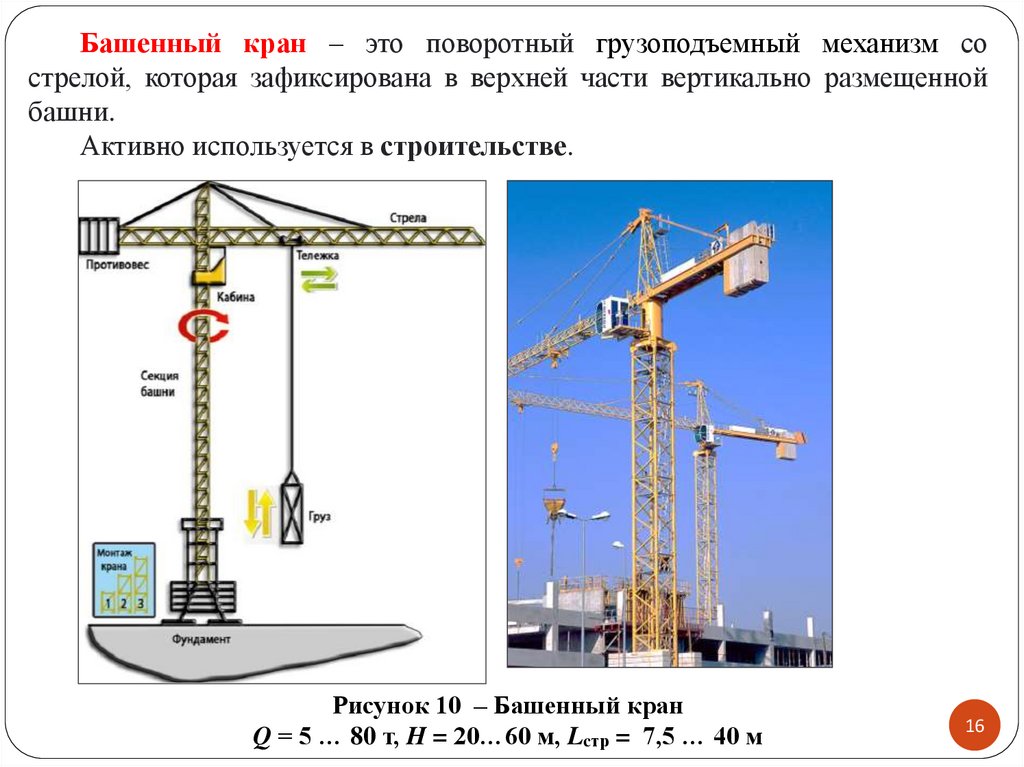

Башенный кран – это поворотный грузоподъемный механизм сострелой, которая зафиксирована в верхней части вертикально размещенной

башни.

Активно используется в строительстве.

Рисунок 10 – Башенный кран

Q = 5 … 80 т, H = 20…60 м, Lcтр = 7,5 … 40 м

16

17.

Портальный кран – это грузоподъемный механизм, поворотная частькоторого установлена на портале, передвигающемся по рельсам, которые

проложены на земле либо на эстакаде.

Активно используется в судопромышленности.

Рисунок 11 – Портальный кран

Q = 5 … 75 т; H = 75 м и более (150 м); Lcтр = 7…45 м

17

18.

Самоходный кран – это грузоподъемный механизм, у которогогрузозахватное устройство подвешено к блокам на концевой части стрелы или

подвешено к грузовой тележке, перемещающейся вдоль стрелы.

Рисунок 12 – Железнодорожный

самоходный кран

Рисунок 14 – Автомобильный

самоходный кран

18

Рисунок 13 – Гусеничный самоходный кран

19.

Стационарный кран – это грузоподъемный механизм, которыйпредназначен для перемещения легких грузов, для оптимизации операций по

перемещению материалов при обслуживании станков и других рабочих мест.

Рисунок 15 – Стационарный консольный кран

Q = 7,5…16 т, Lкр = 7,5…30 м

19

20.

Настенный кран – это грузоподъемный механизм, предназначенный длятранспортировки грузов на строительных и производственных предприятиях,

которые используется на ограниченных рабочих площадках, на которых

располагаются стены и колонны.

Рисунок 16 – Настенный консольный кран

Q = 0,25…3,2 т, Lкр = 2…6 м

20

21.

Плавучий кран – это грузоподъемный механизм стрелового типа насамоходном или несамоходном понтоне, предназначенном для его установки

и передвижения.

Рисунок 17 – Плавучий кран

Q до 300 т, Lкр до 30 м; H до 25 м

21

22.

Подъемники – это грузоподъемные машины, транспортирующие грузы ввертикальном направлении.

Грузонесущими устройствами, в зависимости от назначения подъемника,

являются клети (кабины), ковши (скипы) и платформы.

Рисунок 18 – Клети

Q = 0,25…3 т, H = 3…80 м

Рисунок 19 – Скипы

Q = 0,25…1 т, H = 3…10 м

Рисунок 20 – Платформы

(специальные)

Q до 5 т, H до 12 м

22

23.

Манипуляторы – это многофункциональная строительная спецтехника,включающая в себя рабочее оборудование (краново-манипуляторную

установку и транспортировочную базу) и предназначен для подъема и

перемещения

материалов,

осуществления

погрузочно-разгрузочных

мероприятий, а также операций на высоте.

Рисунок 21 – Манипуляторы

23

24.

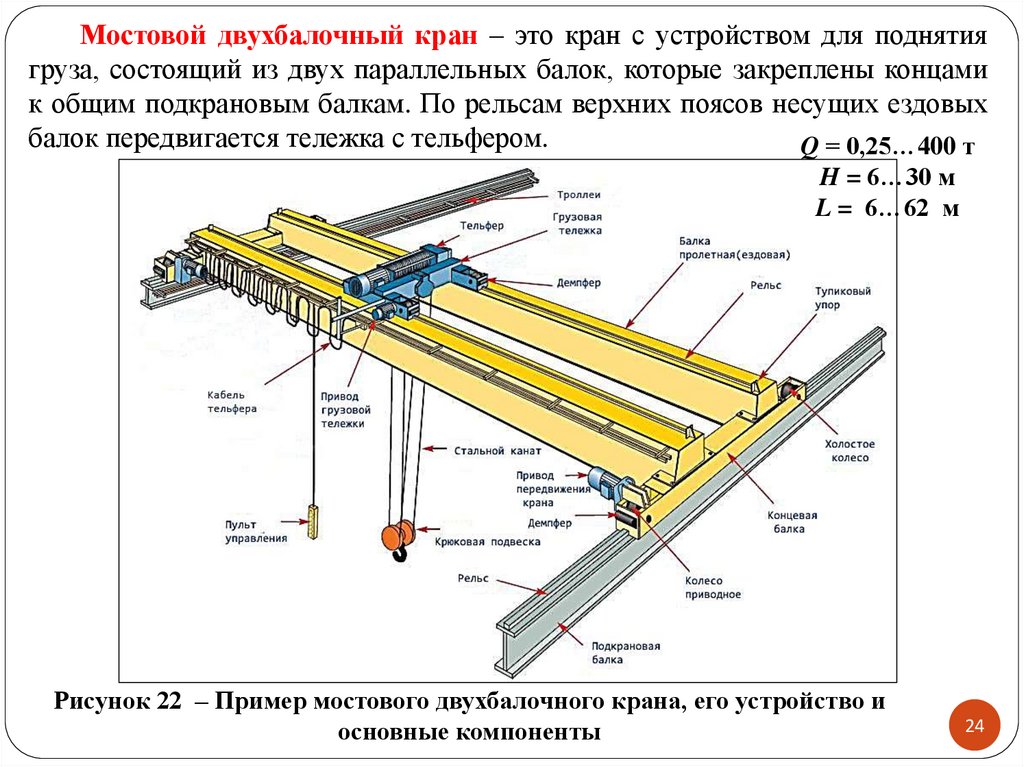

Мостовой двухбалочный кран – это кран с устройством для поднятиягруза, состоящий из двух параллельных балок, которые закреплены концами

к общим подкрановым балкам. По рельсам верхних поясов несущих ездовых

балок передвигается тележка с тельфером.

Q = 0,25…400 т

H = 6…30 м

L = 6…62 м

Рисунок 22 – Пример мостового двухбалочного крана, его устройство и

основные компоненты

24

25.

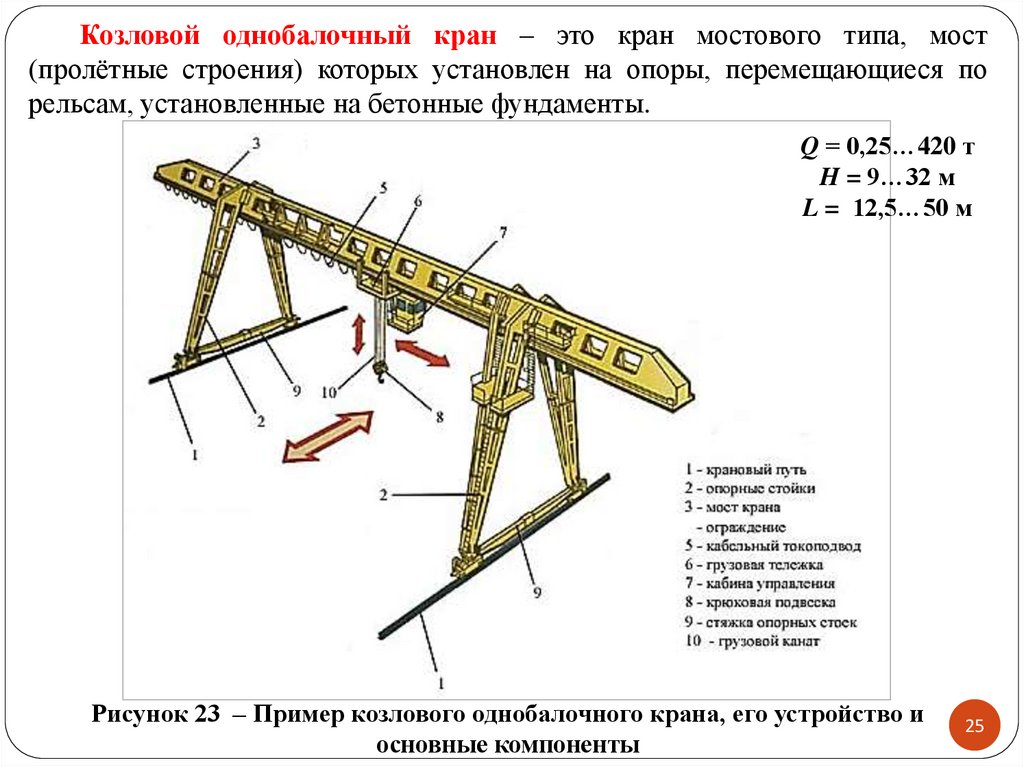

Козловой однобалочный кран – это кран мостового типа, мост(пролётные строения) которых установлен на опоры, перемещающиеся по

рельсам, установленные на бетонные фундаменты.

Q = 0,25…420 т

H = 9…32 м

L = 12,5…50 м

Рисунок 23 – Пример козлового однобалочного крана, его устройство и

основные компоненты

25

26.

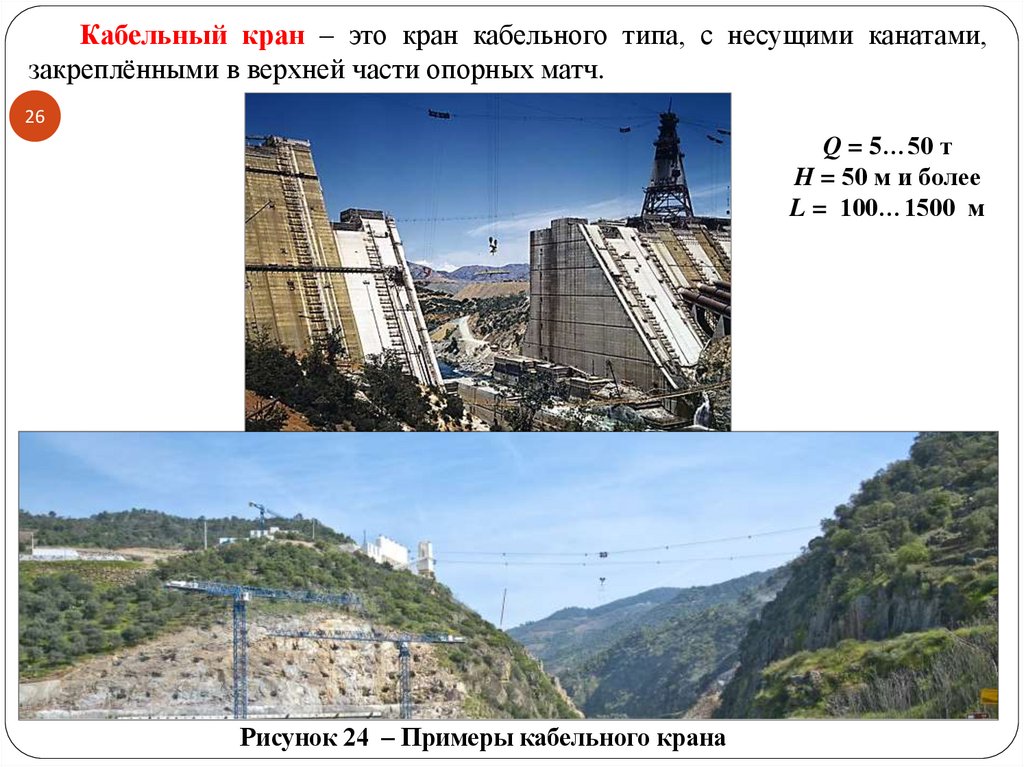

Кабельный кран – это кран кабельного типа, с несущими канатами,закреплёнными в верхней части опорных матч.

26

Q = 5…50 т

H = 50 м и более

L = 100…1500 м

Рисунок 24 – Примеры кабельного крана

27.

Краны-манипуляторы – это спецтехника, представляющая собойгрузоподъёмный механизм, которая, в основном, устанавливается на

транспортное средство.

Q = 0,5…8 т

H = 5…10 м

L до 9 м

Рисунок 25 – Пример крана-манипулятора

27

28.

285. Основные механизмы грузоподъемных кранов

К механизмам грузоподъемных кранов относят:

– механизмы подъема груза (1);

– механизм передвижения крана (или тележки) (2) ;

– механизм поворота крана (3).

Механизм

подъема

Механизм передвижения

мостового крана

1

2

3

Механизм поворота

дизель-электрического

пневмоколесного крана

КС-5365

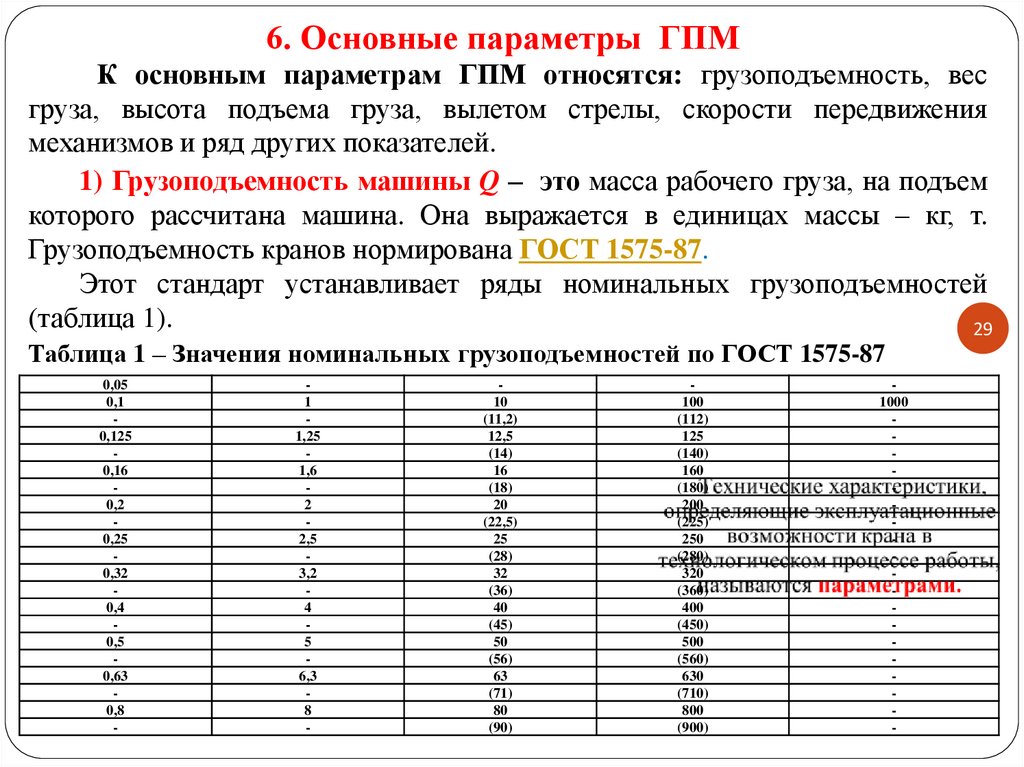

29. 6. Основные параметры ГПМ

К основным параметрам ГПМ относятся: грузоподъемность, весгруза, высота подъема груза, вылетом стрелы, скорости передвижения

механизмов и ряд других показателей.

1) Грузоподъемность машины Q – это масса рабочего груза, на подъем

которого рассчитана машина. Она выражается в единицах массы – кг, т.

Грузоподъемность кранов нормирована ГОСТ 1575-87.

Этот стандарт устанавливает ряды номинальных грузоподъемностей

(таблица 1).

29

Таблица 1 – Значения номинальных грузоподъемностей по ГОСТ 1575-87

0,05

0,1

0,125

0,16

0,2

0,25

0,32

0,4

0,5

0,63

0,8

-

1

1,25

1,6

2

2,5

3,2

4

5

6,3

8

-

10

(11,2)

12,5

(14)

16

(18)

20

(22,5)

25

(28)

32

(36)

40

(45)

50

(56)

63

(71)

80

(90)

100

(112)

125

(140)

160

(180)

200

(225)

250

(280)

320

(360)

400

(450)

500

(560)

630

(710)

800

(900)

1000

-

30.

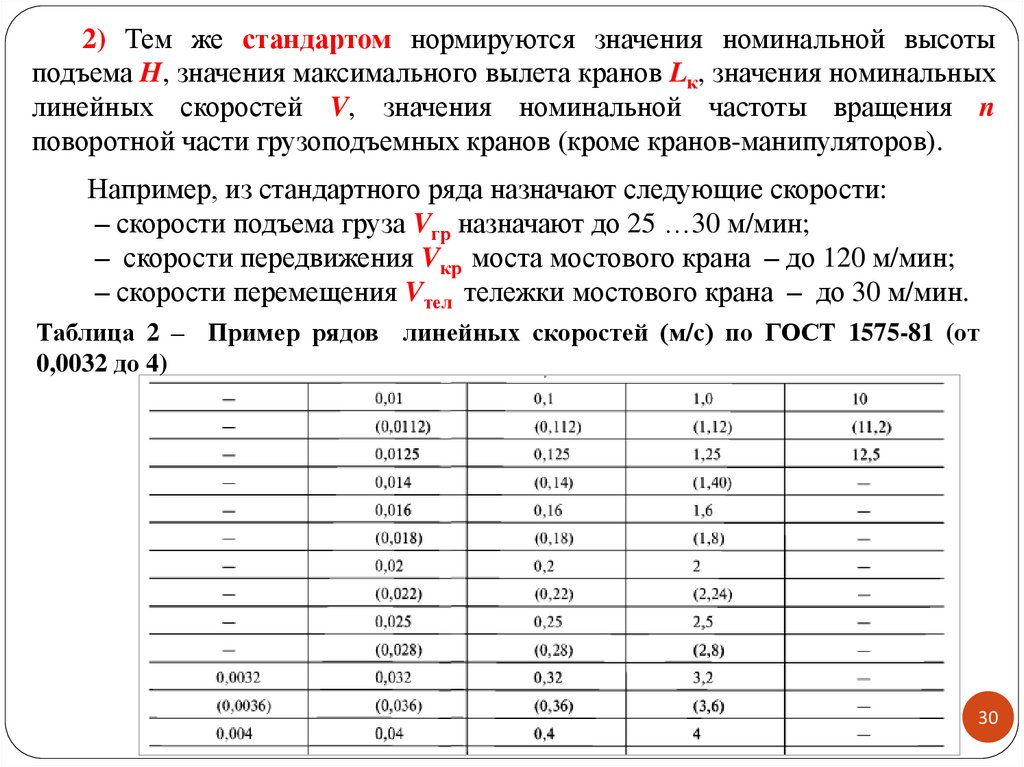

2) Тем же стандартом нормируются значения номинальной высотыподъема H, значения максимального вылета кранов Lк, значения номинальных

линейных скоростей V, значения номинальной частоты вращения n

поворотной части грузоподъемных кранов (кроме кранов-манипуляторов).

Например, из стандартного ряда назначают следующие скорости:

– скорости подъема груза Vгр назначают до 25 …30 м/мин;

– скорости передвижения Vкр моста мостового крана – до 120 м/мин;

– скорости перемещения Vтел тележки мостового крана – до 30 м/мин.

Таблица 2 – Пример рядов линейных скоростей (м/с) по ГОСТ 1575-81 (от

0,0032 до 4)

30

31.

3) Пролеты мостовых кранов L – это горизонтальное расстояние междуосями рельсов кранового пути нормированы ГОСТ 534-78.

В этом документе предложен ряд пролетов для кранов в зависимости от

пролетов зданий и оговорена процедура отступления от этого ряда.

Таблица 3 – Пролеты (м) мостовых кранов по ГОСТ 534-78

31

32. 7. Классификация режимов работы механизмов грузоподъемных механизмов и машин

327. Классификация режимов работы механизмов

грузоподъемных механизмов и машин

Работа механизмов ГПМ характеризуется повторно-кратковременными

включениями и реверсивными движениями в течении цикла.

Цикл (греч. –

круг) – это последовательность периодически

повторяющихся операций, в течении которых механизм возвращается в

исходное состояние.

Так, например, работа механизма подъема состоит из процесса

подъема и опускания груза, подъема и опускания грузозахватного

устройства. Между периодами движения имеются паузы, в течение которых

двигатель не включен. Это время используется для загрузки и разгрузки

грузозахватного устройства.

Процесс движения, в свою очередь, можно разделить на период

неустановившегося движения, в течение которого происходит разгон

(период пуска) и замедление (период торможения) поступательно

движущихся и вращающихся масс груза и механизма, а также период

установившегося движения с постоянной скоростью.

Полное время цикла работы механизма грузоподъемного крана

складывается из суммы времени пуска, установившегося движения,

торможения и пауз

Т ц tп tу tт tо .

(1)

33.

Сочетание временных и нагрузочных параметров цикла работыгрузоподъемного оборудования определяет характеризует режим его работы и

определяет требуемую долговечность (ресурс) оборудования.

Под долговечностью понимают свойство объекта сохранять

работоспособное состояние до наступления предельного состояния при

установленной системе технического обслуживания и ремонта.

С 1987 г. режим работы грузоподъемного оборудования определяется в

соответствии с международным стандартом ИСО 4301/1 и носит название

группы классификации (режима). Эти принципы заложены в ГОСТ

34017-2016 устанавливающий классификацию режимов работы кранов и их

механизмов по параметрам нагруженности и наработки в течение срока

службы, действующий в настоящее время.

Группы классификации (режима) может рассматриваться применительно

к механизмам крана (например, к механизму подъема) и ко всей

грузоподъемной машине в целом.

Классификация режимов работы используется для нормирования,

обеспечения и контроля ресурса механизмов в целом и их элементов.

33

При определении группы классификации (режима)

рассматриваются следующие показатели использования

механизма или машины.

34.

Техническая характеристикатали (пример)

Грузоподъемность

т

3,2

Диапазон подъема крюка тали

м

12,5;

подъема

м/с

0,133

передвижения тали

м/с

0,4

Установленная мощность

кВт

5,87

Скорости:

Режим работы по ИСО 4301/1

Климатическое исполнение по ГОСТ1515069

34

М5

У2; У3; У3.1

35.

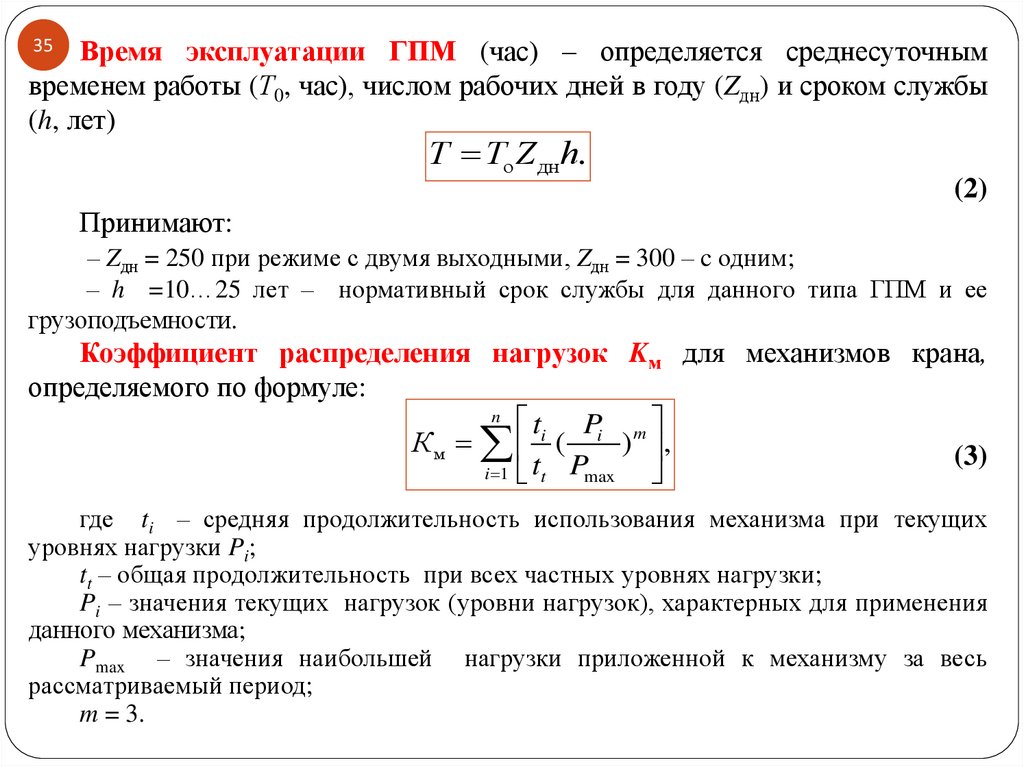

Время эксплуатации ГПМ (час) – определяется среднесуточнымвременем работы (Т0, час), числом рабочих дней в году (Zдн) и сроком службы

(h, лет)

35

Т Tо Zднh.

(2)

Принимают:

– Zдн = 250 при режиме с двумя выходными, Zдн = 300 – c одним;

– h =10…25 лет – нормативный срок службы для данного типа ГПМ и ее

грузоподъемности.

Коэффициент распределения нагрузок Kм для механизмов крана,

определяемого по формуле:

n

ti Pi m

Км (

) ,

(3)

i 1 tt Pmax

где ti – средняя продолжительность использования механизма при текущих

уровнях нагрузки Pi;

tt – общая продолжительность при всех частных уровнях нагрузки;

Pi – значения текущих нагрузок (уровни нагрузок), характерных для применения

данного механизма;

Pmax – значения наибольшей нагрузки приложенной к механизму за весь

рассматриваемый период;

m = 3.

36.

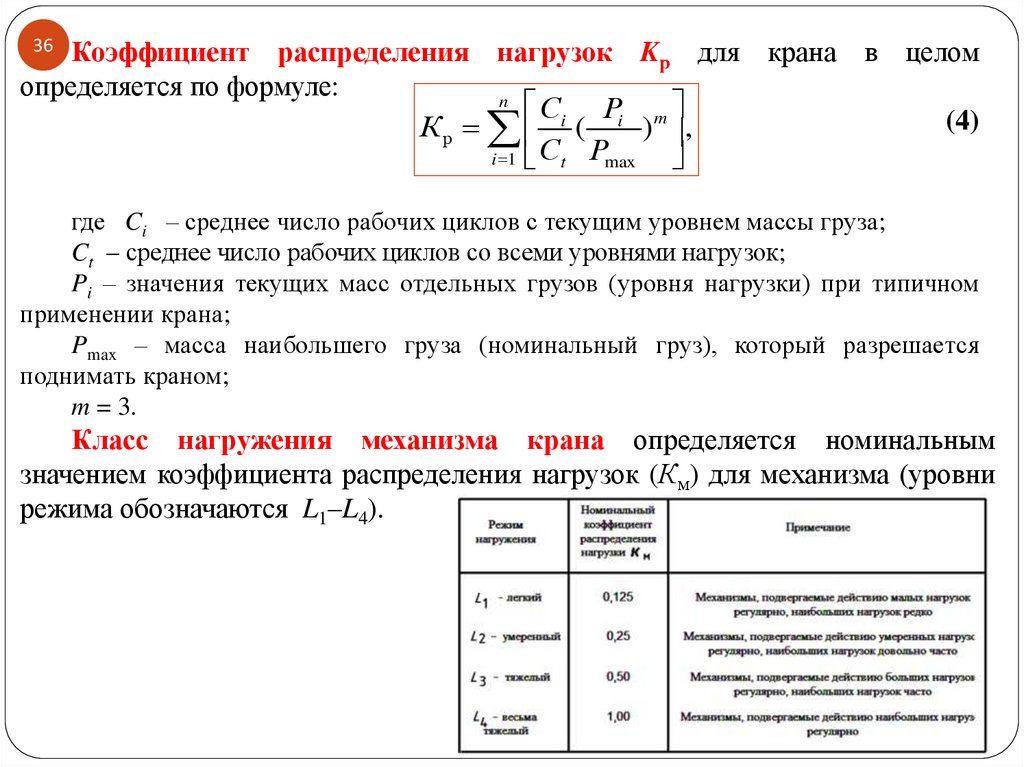

Коэффициент распределения нагрузок Kр для крана в целомопределяется по формуле:

n

Сi Pi m

(4)

Кр (

) ,

i 1 Сt Pmax

36

где Ci – среднее число рабочих циклов с текущим уровнем массы груза;

Ct – среднее число рабочих циклов со всеми уровнями нагрузок;

Pi – значения текущих масс отдельных грузов (уровня нагрузки) при типичном

применении крана;

Pmax – масса наибольшего груза (номинальный груз), который разрешается

поднимать краном;

m = 3.

Класс нагружения механизма крана определяется номинальным

значением коэффициента распределения нагрузок (Км) для механизма (уровни

режима обозначаются L1–L4).

37.

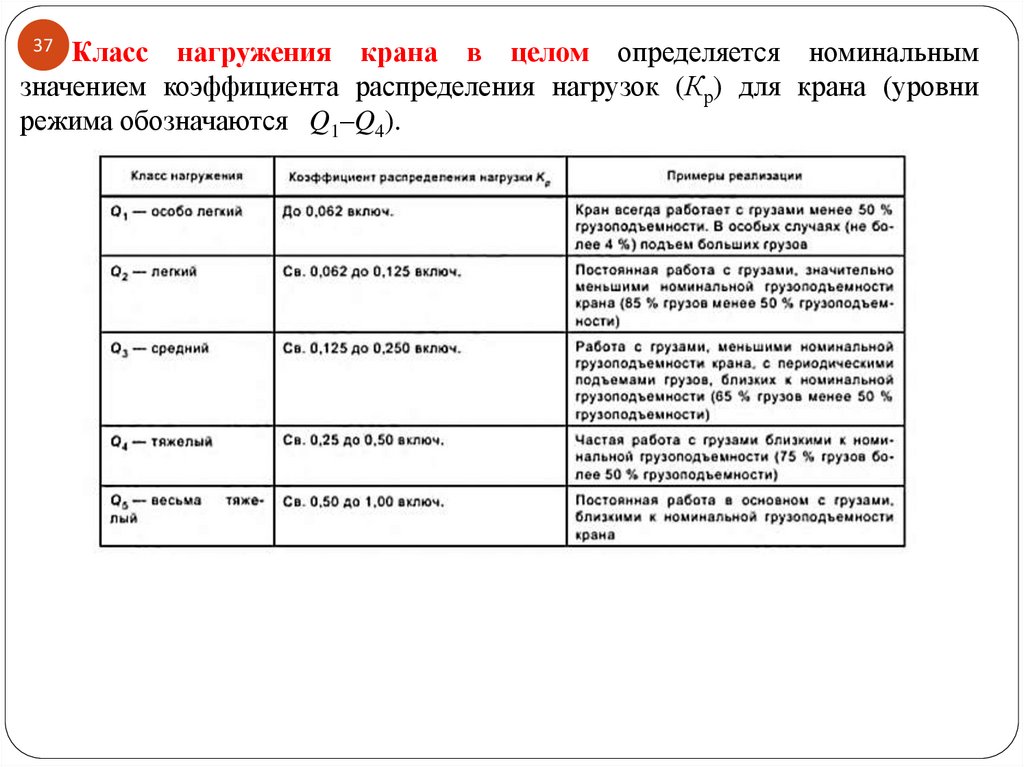

Класс нагружения крана в целом определяется номинальнымзначением коэффициента распределения нагрузок (Кр) для крана (уровни

режима обозначаются Q1–Q4).

37

38.

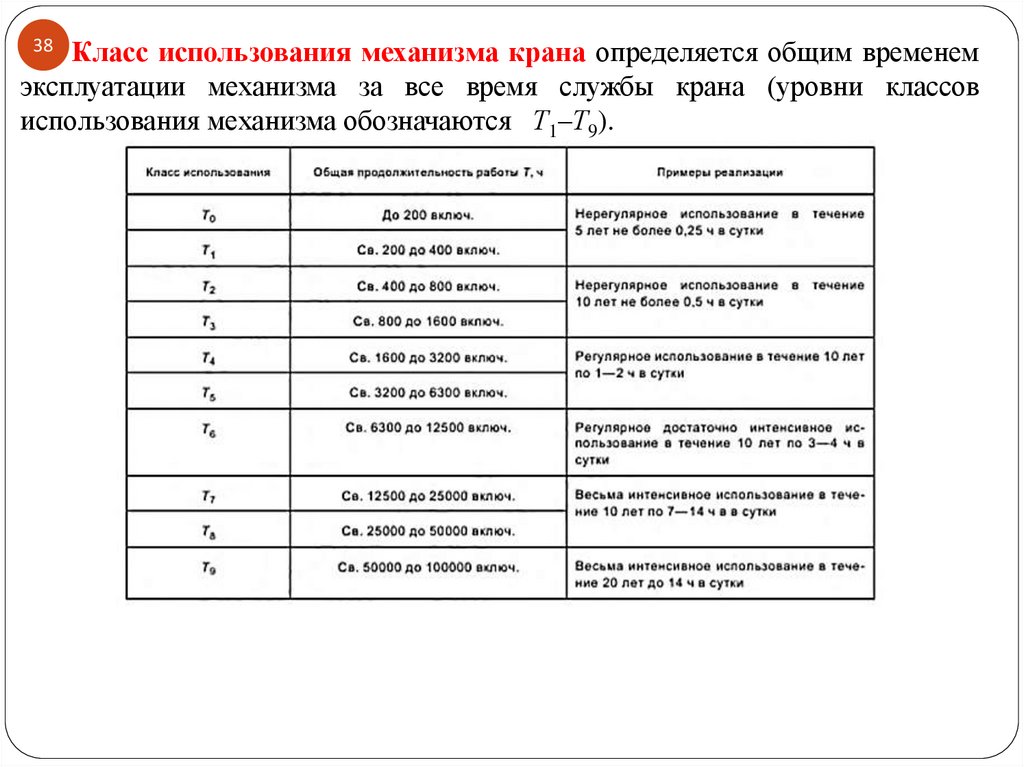

Класс использования механизма крана определяется общим временемэксплуатации механизма за все время службы крана (уровни классов

использования механизма обозначаются Т1–Т9).

38

39.

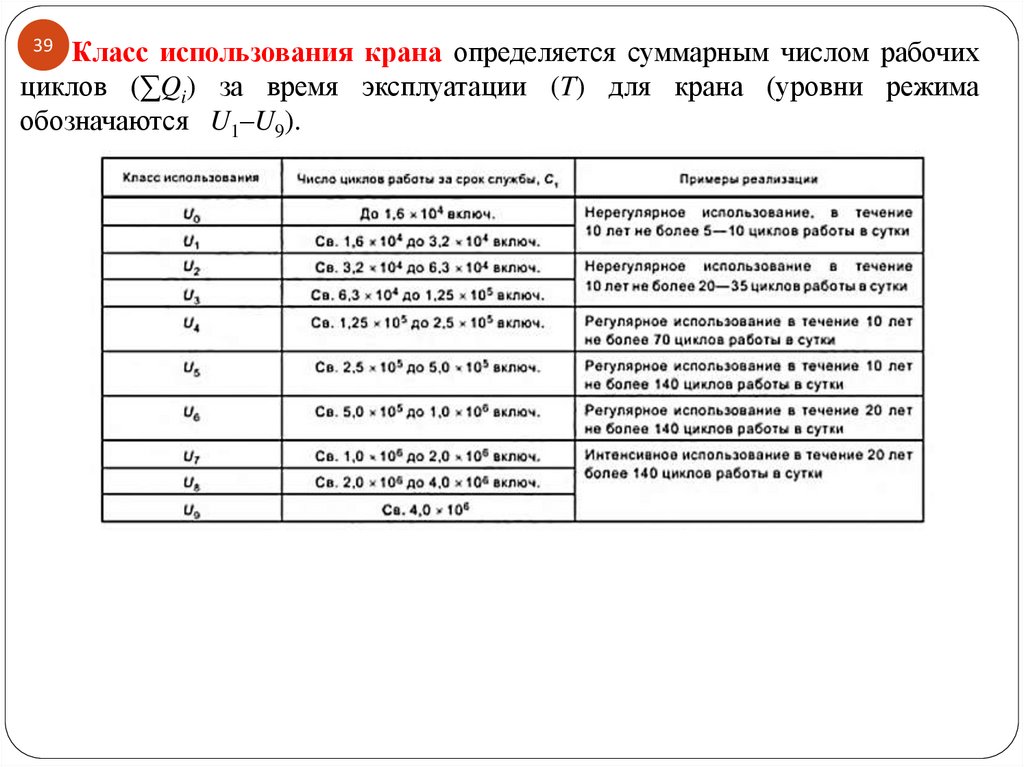

Класс использования крана определяется суммарным числом рабочихциклов (∑Qi) за время эксплуатации (T) для крана (уровни режима

обозначаются U1–U9).

39

40.

40Группа классификации режима работы механизма

определяется комбинацией классов использования и нагружения для

механизмов крана

Группа классификации режима работы крана в целом

определяется комбинацией классов использования и нагружения для крана

40

41. Соответствие между группой режима работы механизма по ГОСТ 22827-85 и режимом эксплуатации механизма (РЭМ) по нормам

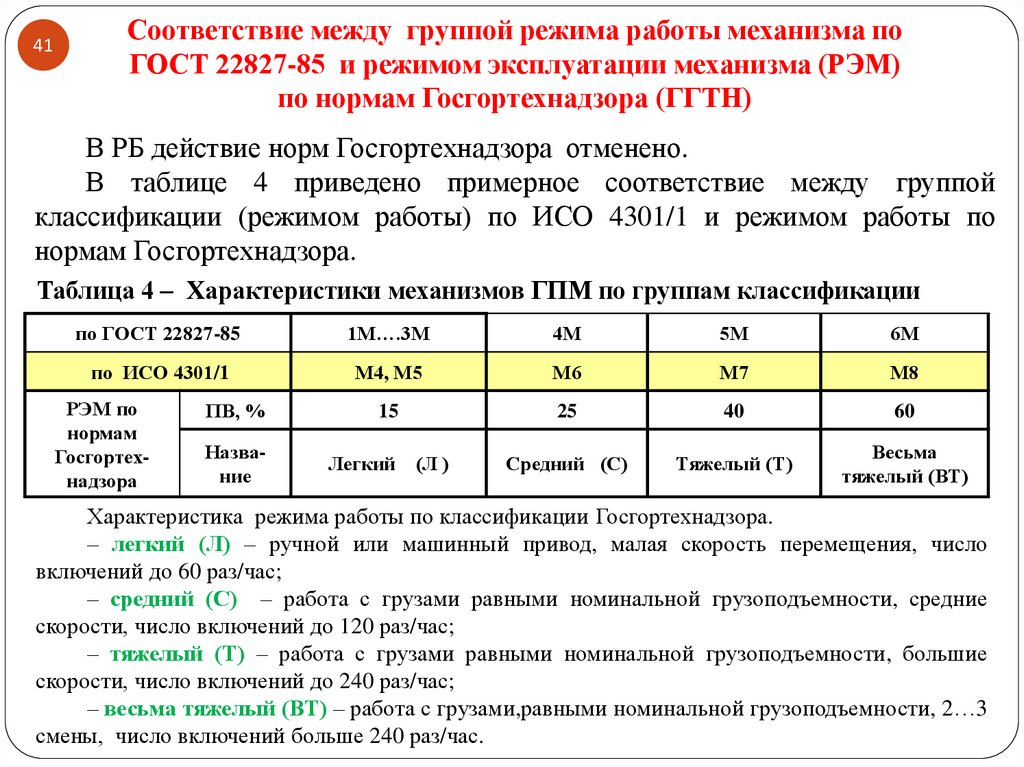

41Соответствие между группой режима работы механизма по

ГОСТ 22827-85 и режимом эксплуатации механизма (РЭМ)

по нормам Госгортехнадзора (ГГТН)

В РБ действие норм Госгортехнадзора отменено.

В таблице 4 приведено примерное соответствие между группой

классификации (режимом работы) по ИСО 4301/1 и режимом работы по

нормам Госгортехнадзора.

Таблица 4 – Характеристики механизмов ГПМ по группам классификации

по ГОСТ 22827-85

1М….3М

4М

5М

6М

по ИСО 4301/1

М4, М5

М6

М7

М8

ПВ, %

15

25

40

60

Название

Легкий

Средний (С)

Тяжелый (Т)

Весьма

тяжелый (ВТ)

РЭМ по

нормам

Госгортехнадзора

(Л )

Характеристика режима работы по классификации Госгортехнадзора.

– легкий (Л) – ручной или машинный привод, малая скорость перемещения, число

включений до 60 раз/час;

– средний (С) – работа с грузами равными номинальной грузоподъемности, средние

скорости, число включений до 120 раз/час;

– тяжелый (Т) – работа с грузами равными номинальной грузоподъемности, большие

скорости, число включений до 240 раз/час;

– весьма тяжелый (ВТ) – работа с грузами,равными номинальной грузоподъемности, 2…3

смены, число включений больше 240 раз/час.

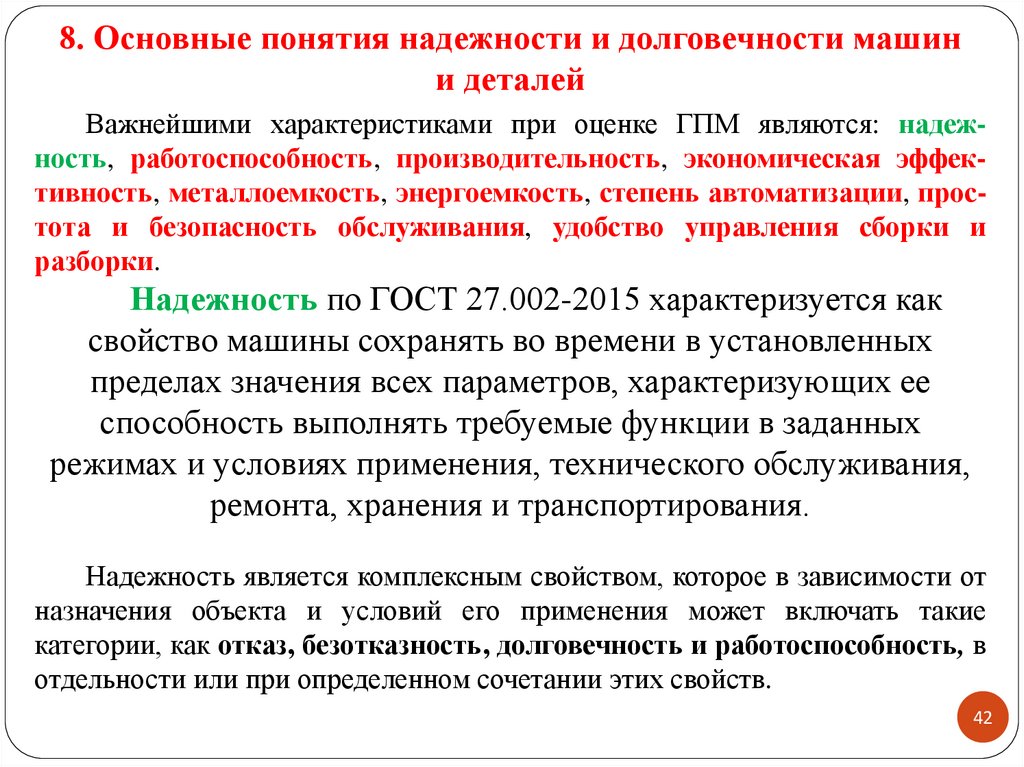

42. 8. Основные понятия надежности и долговечности машин и деталей

Важнейшими характеристиками при оценке ГПМ являются: надежность, работоспособность, производительность, экономическая эффективность, металлоемкость, энергоемкость, степень автоматизации, простота и безопасность обслуживания, удобство управления сборки иразборки.

Надежность по ГОСТ 27.002-2015 характеризуется как

свойство машины сохранять во времени в установленных

пределах значения всех параметров, характеризующих ее

способность выполнять требуемые функции в заданных

режимах и условиях применения, технического обслуживания,

ремонта, хранения и транспортирования.

Надежность является комплексным свойством, которое в зависимости от

назначения объекта и условий его применения может включать такие

категории, как отказ, безотказность, долговечность и работоспособность, в

отдельности или при определенном сочетании этих свойств.

42

43.

Отказ – это событие, заключающееся в нарушении работоспособностимашины.

По своей природе отказы бывают: полные и частичные; внезапные

(например, поломка) и постепенные (изнашивание, коррозия); опасные для

жизни человека; тяжелые и легкие, устранимые и неустранимые.

В зависимости от причин возникновения отказы подразделяются на

конструкционные, производственные и эксплуатационные. На стадии

конструирования они обуславливаются ошибками конструктора, несовершенством принятых методов расчета и конструирования. При изготовлении –

нарушением принятой технологии, а также ее несовершенством. В

эксплуатации – нарушением правил эксплуатации, внешним воздействием,

несвойственным нормальным условиям эксплуатации.

Безотказность – это свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Для этого свойства характерным является непрерывность сохранения

работоспособного состояния объекта в течение его применения по

назначению.

43

44.

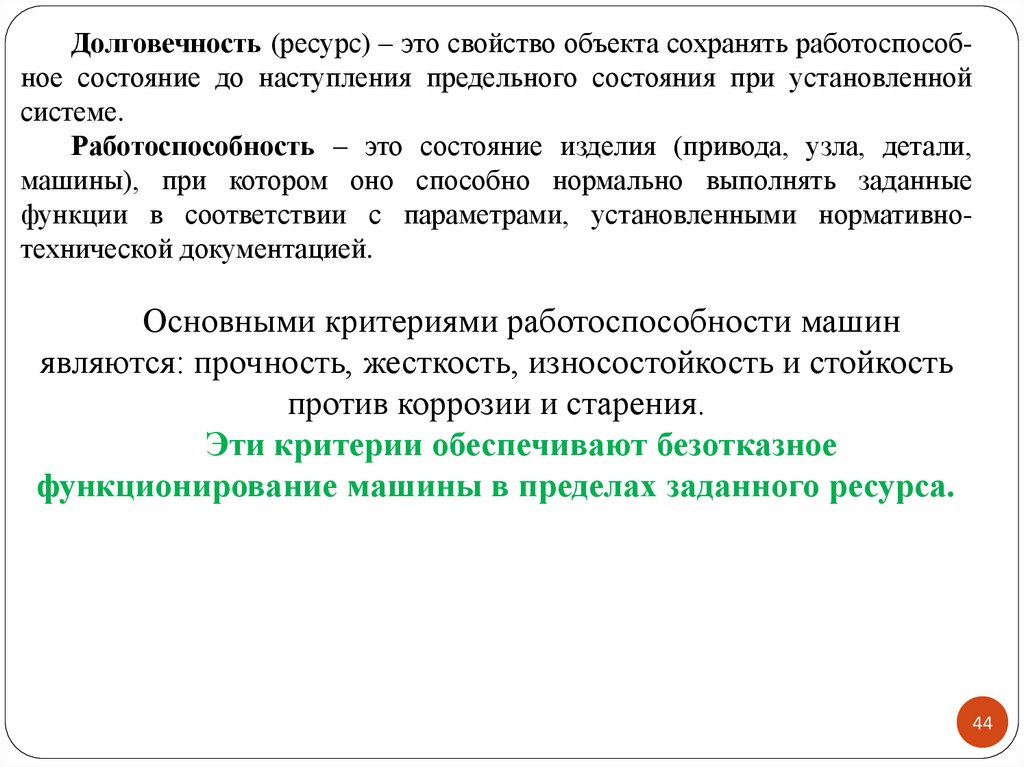

Долговечность (ресурс) – это свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленнойсистеме.

Работоспособность – это состояние изделия (привода, узла, детали,

машины), при котором оно способно нормально выполнять заданные

функции в соответствии с параметрами, установленными нормативнотехнической документацией.

Основными критериями работоспособности машин

являются: прочность, жесткость, износостойкость и стойкость

против коррозии и старения.

Эти критерии обеспечивают безотказное

функционирование машины в пределах заданного ресурса.

44

45. 9. Критерии работоспособности и расчета деталей ПТМ

459. Критерии работоспособности и расчета деталей ПТМ

Прочность – это способность детали воспринимать приложенные

нагрузки без разрушения или возникновения пластических деформаций.

Чаще всего прочность является главным критерием работоспособности

большинства деталей ПТМ.

Основной метод расчета деталей на прочность – это расчет по

допускаемым напряжениям, например

.

Жесткость – это способность детали сопротивляться изменению формы

и размеров под действием приложенных нагрузок.

Расчет на жесткость предусматривает ограничение упругих

перемещений деталей в пределах, допускаемых для конкретных условий

работы

yрасч y .

К статическим нагрузкам относят нагрузки при числе циклов за время работы

Ni < 103 или при значении амплитуды напряжений по отношению к среднему

напряжению σa < 0,2σm.

Динамические нагрузки на детали ПТМ, как правило, цикличные и

изменяются по закону, и могут при расчетах приниматься изменяющимися по закону

синусоиды.

46. 10. Основные узлы механизма подъема груза ГПМ

4610. Основные узлы механизма подъема груза ГПМ

Механизм подъема груза – это приводное устройство для подъема и

опускания груза.

Механизм подъема включает: грузозахватные устройства, включая и

крюковую подвеску, полиспаст, барабан грузовой и привод барабана.

В свою очередь, привод содержит: двигатель, редуктор, тормоз, муфты.

Рисунок 24 – Элементы механизма подъема

груза

47.

Полиспасты (др. греч. – πολύσπαστον) – блочно-канатная система дляизменения силы (силовые) или скорости.

Полиспаст – это система подвижных и неподвижных блоков, огибаемых

гибким элементом (канатом или цепью). Ось подвижного блока перемещается

в пространстве.

Блок – это вращающий элемент с ручьем для направления каната (или

цепи).

47

Полиспасты чаще

являются частью

механизмов подъема или механизмов изменения

вылета стрелы кранов.

Могут применяться в качестве самостоятельных

механизмов:

– в устройствах для подъема небольших грузов,

– в приспособлениях для промышленного

альпинизма.

Рисунок 25 – Блочно-канатная система

48.

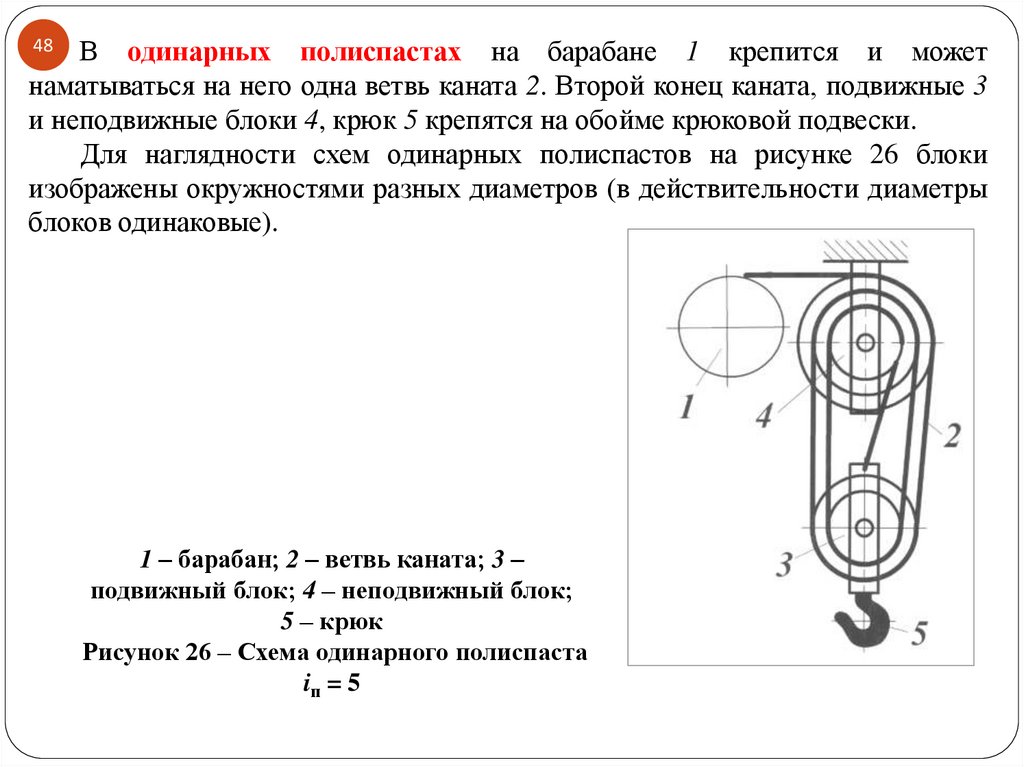

В одинарных полиспастах на барабане 1 крепится и можетнаматываться на него одна ветвь каната 2. Второй конец каната, подвижные 3

и неподвижные блоки 4, крюк 5 крепятся на обойме крюковой подвески.

Для наглядности схем одинарных полиспастов на рисунке 26 блоки

изображены окружностями разных диаметров (в действительности диаметры

блоков одинаковые).

48

1 – барабан; 2 – ветвь каната; 3 –

подвижный блок; 4 – неподвижный блок;

5 – крюк

Рисунок 26 – Схема одинарного полиспаста

iп = 5

49.

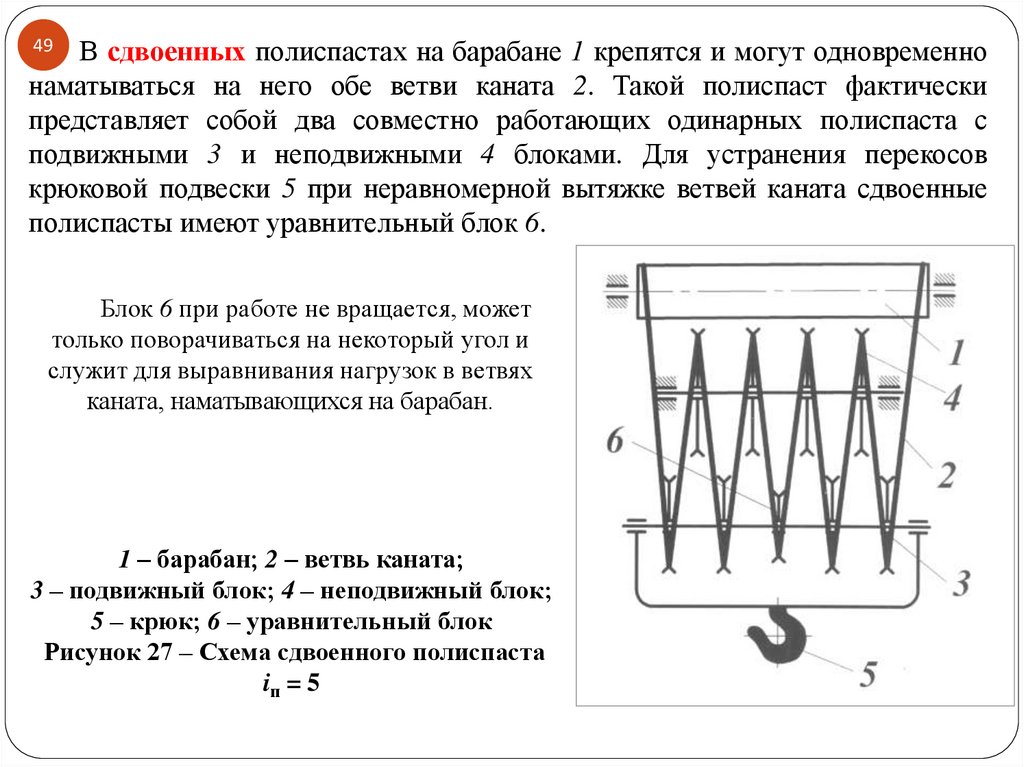

В сдвоенных полиспастах на барабане 1 крепятся и могут одновременнонаматываться на него обе ветви каната 2. Такой полиспаст фактически

представляет собой два совместно работающих одинарных полиспаста с

подвижными 3 и неподвижными 4 блоками. Для устранения перекосов

крюковой подвески 5 при неравномерной вытяжке ветвей каната сдвоенные

полиспасты имеют уравнительный блок 6.

49

Блок 6 при работе не вращается, может

только поворачиваться на некоторый угол и

служит для выравнивания нагрузок в ветвях

каната, наматывающихся на барабан.

1 – барабан; 2 – ветвь каната;

3 – подвижный блок; 4 – неподвижный блок;

5 – крюк; 6 – уравнительный блок

Рисунок 27 – Схема сдвоенного полиспаста

iп = 5

50.

Кратностью полиспаста называют отношение числа ветвей каната,удерживающих груз Zгр (подсчитывается при мысленном пересечении ветвей

каната между обоймами блоков), к числу ветвей каната, набегающих на

барабан Zб

Z

(5)

iп гр .

Zб

50

Zб

Zгр

Рисунок 28 – Схемы для определения кратности полиспастов

На современных строительных, монтажных, башенных, мостовых и

козловых кранах обычно применяют полиспасты с кратностью iп = 2…8.

iп – характеристика крана, заносится в паспорт крана в раздел основных

характеристик* .

51.

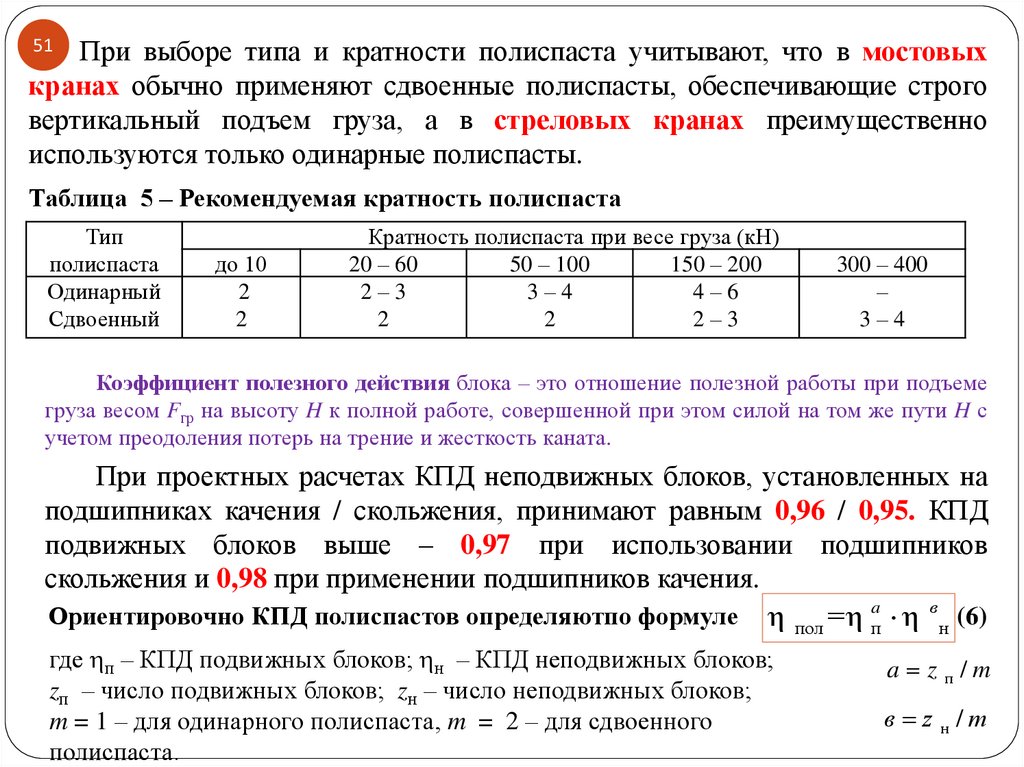

При выборе типа и кратности полиспаста учитывают, что в мостовыхкранах обычно применяют сдвоенные полиспасты, обеспечивающие строго

вертикальный подъем груза, а в стреловых кранах преимущественно

используются только одинарные полиспасты.

51

Таблица 5 – Рекомендуемая кратность полиспаста

Тип

полиспаста

Одинарный

Сдвоенный

до 10

2

2

Кратность полиспаста при весе груза (кН)

20 – 60

50 – 100

150 – 200

2–3

3–4

4–6

2

2

2–3

300 – 400

–

3–4

Коэффициент полезного действия блока – это отношение полезной работы при подъеме

груза весом Fгр на высоту H к полной работе, совершенной при этом силой на том же пути H с

учетом преодоления потерь на трение и жесткость каната.

При проектных расчетах КПД неподвижных блоков, установленных на

подшипниках качения / скольжения, принимают равным 0,96 / 0,95. КПД

подвижных блоков выше – 0,97 при использовании подшипников

скольжения и 0,98 при применении подшипников качения.

Ориентировочно КПД полиспастов определяютпо формуле η пол =η пa η в н (6)

где п – КПД подвижных блоков; н – КПД неподвижных блоков;

zп – число подвижных блоков; zн – число неподвижных блоков;

m = 1 – для одинарного полиспаста, m = 2 – для сдвоенного

полиспаста.

a z п /m

в z н /m

52.

В механизмах подъема груза в качестве гибких элементов,обеспечивающих подъем груза на требуемую высоту используются канаты и

цепи сварные и пластинчатые.

52

Рисунок 27 – Виды гибких

элементов: а – канат (трос);

б – цепи грузоподъемные

б

a

Цепи

Трос (канат)

Стропы

цепные

53.

Канаты изготавливают из стальной проволоки марок В и ВК по ГОСТ7372-79. Проволоку марки В применяют в особо ответственных случаях,

например, в устройствах для подъема людей.

53

а)

б)

в)

г)

д)

е)

ж)

а – однопрядный; б – трехпрядный; в – пятипрядный; г – шестипрядный;

д – восьмипрядный; е – восемнадцатипрядный; ж – закрытой конструкции с

двумя слоями клиновидной проволоки, одним слоем Z-образной проволоки и

сердечником типа ТК

Рисунок 28 – Конструкции канатов

В грузоподъемных машинах применяют преимущественно канаты двойной

свивки: проволоки свивают в пряди вокруг центральной проволоки, а затем пряди

свивают в канат вокруг сердечника. Число проволок в пряди и число прядей в канате

может быть различно.

54.

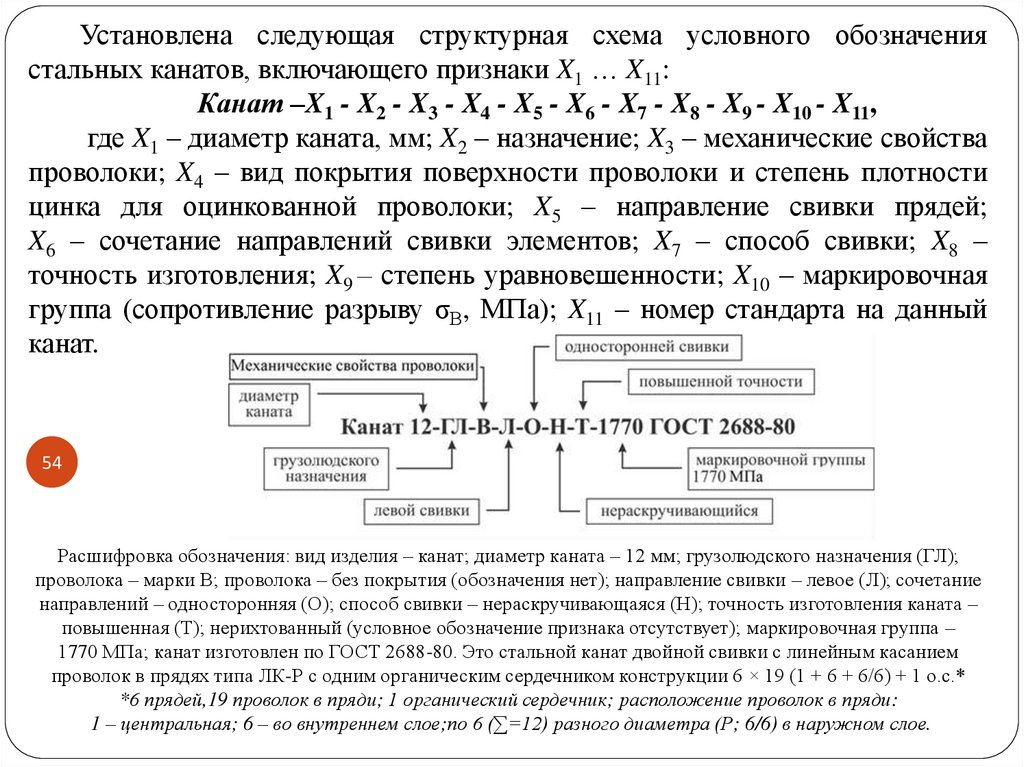

Установлена следующая структурная схема условного обозначениястальных канатов, включающего признаки X1 … X11:

Канат –X1 - X2 - X3 - X4 - X5 - X6 - X7 - X8 - X9 - X10 - X11,

где X1 – диаметр каната, мм; X2 – назначение; X3 – механические свойства

проволоки; X4 – вид покрытия поверхности проволоки и степень плотности

цинка для оцинкованной проволоки; X5 – направление свивки прядей;

X6 – сочетание направлений свивки элементов; X7 – способ свивки; X8 –

точность изготовления; X9 – степень уравновешенности; X10 – маркировочная

группа (сопротивление разрыву σВ, МПа); X11 – номер стандарта на данный

канат.

54

Расшифровка обозначения: вид изделия – канат; диаметр каната – 12 мм; грузолюдского назначения (ГЛ);

проволока – марки В; проволока – без покрытия (обозначения нет); направление свивки – левое (Л); сочетание

направлений – односторонняя (О); способ свивки – нераскручивающаяся (Н); точность изготовления каната –

повышенная (Т); нерихтованный (условное обозначение признака отсутствует); маркировочная группа –

1770 МПа; канат изготовлен по ГОСТ 2688-80. Это стальной канат двойной свивки с линейным касанием

проволок в прядях типа ЛК-Р с одним органическим сердечником конструкции 6 × 19 (1 + 6 + 6/6) + 1 о.с.*

*6 прядей,19 проволок в пряди; 1 органический сердечник; расположение проволок в пряди:

1 – центральная; 6 – во внутреннем слое;по 6 (∑=12) разного диаметра (Р; 6/6) в наружном слое.

55.

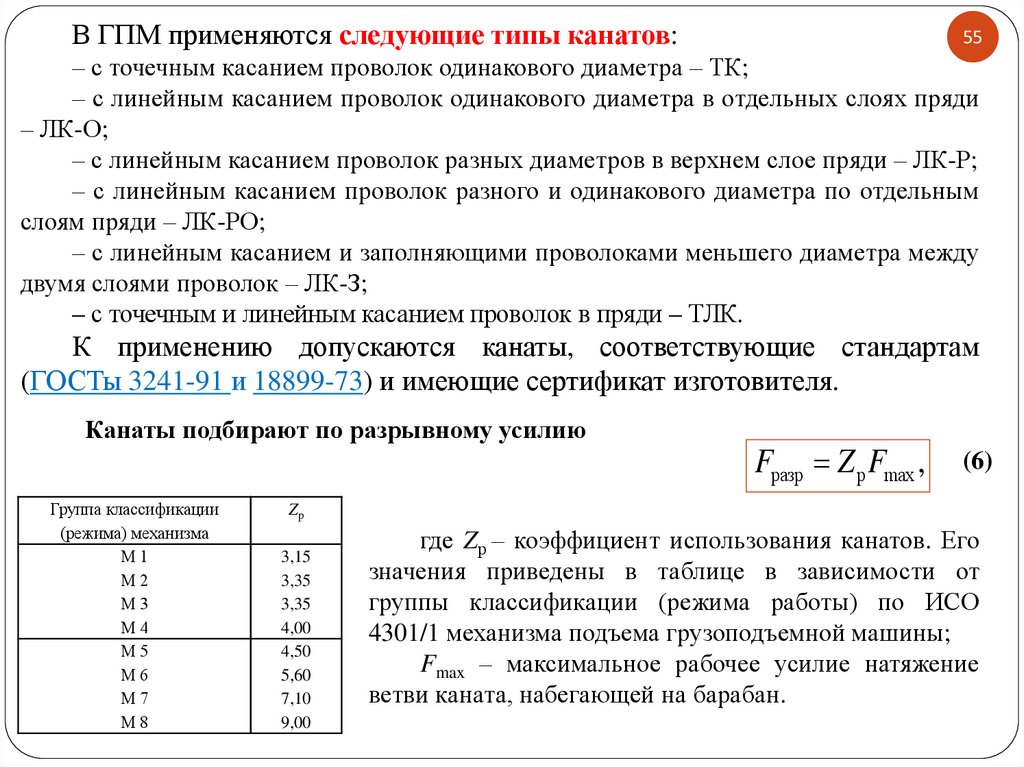

В ГПМ применяются следующие типы канатов:55

– с точечным касанием проволок одинакового диаметра – ТК;

– с линейным касанием проволок одинакового диаметра в отдельных слоях пряди

– ЛК-О;

– с линейным касанием проволок разных диаметров в верхнем слое пряди – ЛК-Р;

– с линейным касанием проволок разного и одинакового диаметра по отдельным

слоям пряди – ЛК-РО;

– с линейным касанием и заполняющими проволоками меньшего диаметра между

двумя слоями проволок – ЛК-З;

– с точечным и линейным касанием проволок в пряди – ТЛК.

К применению допускаются канаты, соответствующие стандартам

(ГОСТы 3241-91 и 18899-73) и имеющие сертификат изготовителя.

Канаты подбирают по разрывному усилию

Группа классификации

(режима) механизма

М1

М2

М3

М4

М5

М6

М7

М8

Fразр Z p Fmax ,

(6)

Zp

3,15

3,35

3,35

4,00

4,50

5,60

7,10

9,00

где Zр – коэффициент использования канатов. Его

значения приведены в таблице в зависимости от

группы классификации (режима работы) по ИСО

4301/1 механизма подъема грузоподъемной машины;

Fmax – максимальное рабочее усилие натяжение

ветви каната, набегающей на барабан.

56.

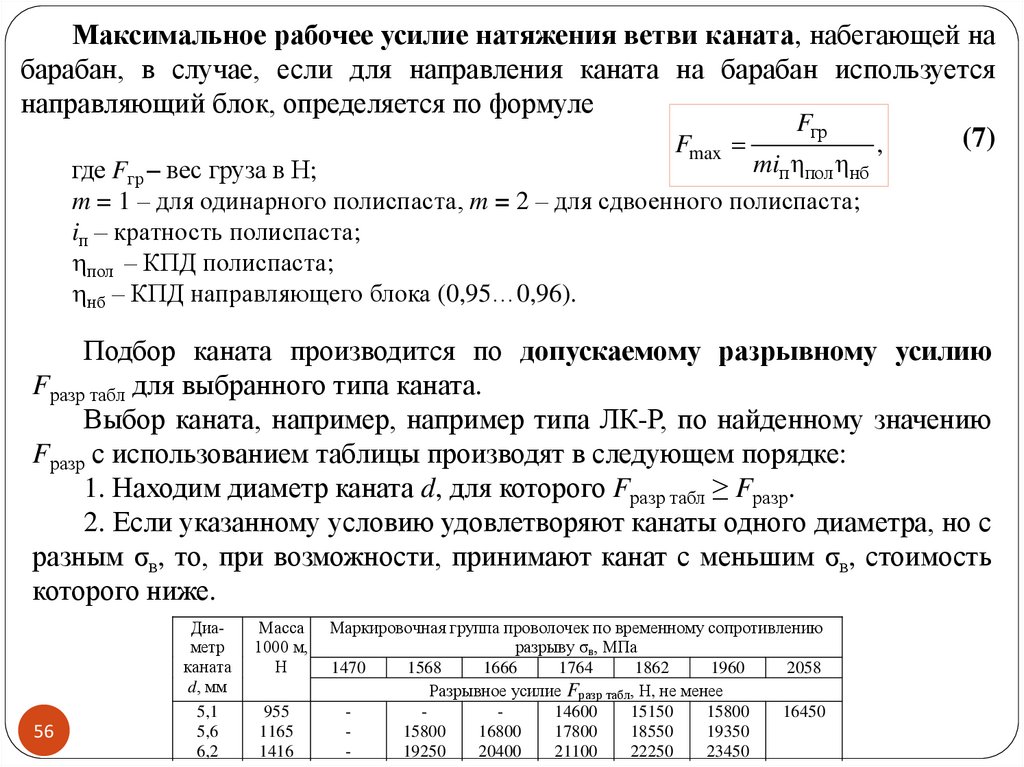

Максимальное рабочее усилие натяжения ветви каната, набегающей набарабан, в случае, если для направления каната на барабан используется

направляющий блок, определяется по формуле

Fгр

(7)

Fmax

,

miп ηпол ηнб

где Fгр – вес груза в Н;

m = 1 – для одинарного полиспаста, m = 2 – для сдвоенного полиспаста;

iп – кратность полиспаста;

пол – КПД полиспаста;

нб – КПД направляющего блока (0,95…0,96).

Подбор каната производится по допускаемому разрывному усилию

Fразр табл для выбранного типа каната.

Выбор каната, например, например типа ЛК-Р, по найденному значению

Fразр с использованием таблицы производят в следующем порядке:

1. Находим диаметр каната d, для которого Fразр табл ≥ Fразр.

2. Если указанному условию удовлетворяют канаты одного диаметра, но с

разным σв, то, при возможности, принимают канат с меньшим σв, стоимость

которого ниже.

56

Диаметр

каната

d, мм

5,1

5,6

6,2

Масса

1000 м,

Н

955

1165

1416

Маркировочная группа проволочек по временному сопротивлению

разрыву σв, МПа

1470

1568

1666

1764

1862

1960

2058

Разрывное усилие Fразр табл, Н, не менее

14600

15150

15800

16450

15800

16800

17800

18550

19350

19250

20400

21100

22250

23450

57.

К применению на кранах допускаютсястандартам (ГОСТы 191-82 и 228-95).

Условие пригодности цепи имеет вид:

Fразр Z ц Fmax ,

цепи,

соответствующие

57

(8)

где Fразв – разрывное усилие конкретной цепи в целом по справочным данным (см.

вышеуказ. ГОСТы), H ;

Fmax – наибольшее рабочее натяжение ветви цепи, определенное при

проектировании , H;

Zц – коэффициент использования запаса, зависит от группы классификации

(режима) механизма.

Коэффициент запаса прочности Zц на разрыв пластинчатых цепей должен

быть для групп классификационного режима М 1 и М 2 не менее 3, для всех

остальных – не менее 5.

Коэффициент запаса прочности Zц сварных грузовых цепей варьируется

от 3…8.

Область применения: при малых диаметрах барабанов; условиях

высоких температур и наличии абразива.

Пример в АПК – ручные тали (малый диаметр – больший момент,

компактность).

58.

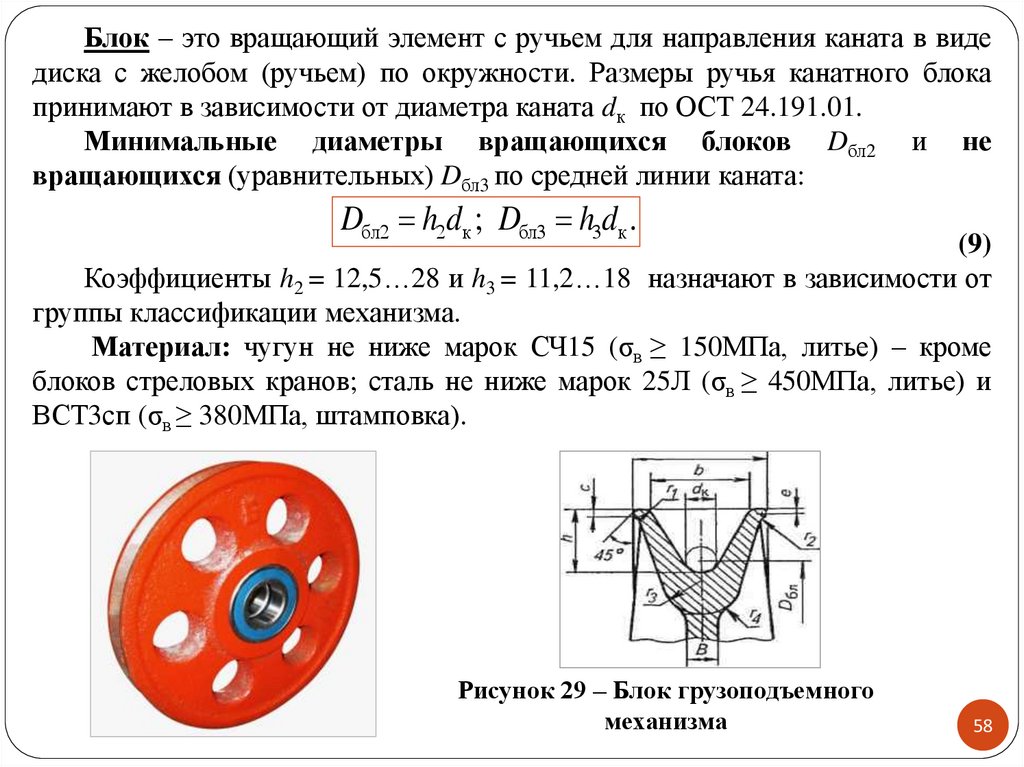

Блок – это вращающий элемент с ручьем для направления каната в видедиска с желобом (ручьем) по окружности. Размеры ручья канатного блока

принимают в зависимости от диаметра каната dк по ОСТ 24.191.01.

Минимальные диаметры вращающихся блоков Dбл2 и не

вращающихся (уравнительных) Dбл3 по средней линии каната:

Dбл2 h2dк ; Dбл3 h3dк .

(9)

Коэффициенты h2 = 12,5…28 и h3 = 11,2…18 назначают в зависимости от

группы классификации механизма.

Материал: чугун не ниже марок СЧ15 (σв ≥ 150МПа, литье) – кроме

блоков стреловых кранов; сталь не ниже марок 25Л (σв ≥ 450МПа, литье) и

ВСТ3сп (σв ≥ 380МПа, штамповка).

Рисунок 29 – Блок грузоподъемного

механизма

58

59.

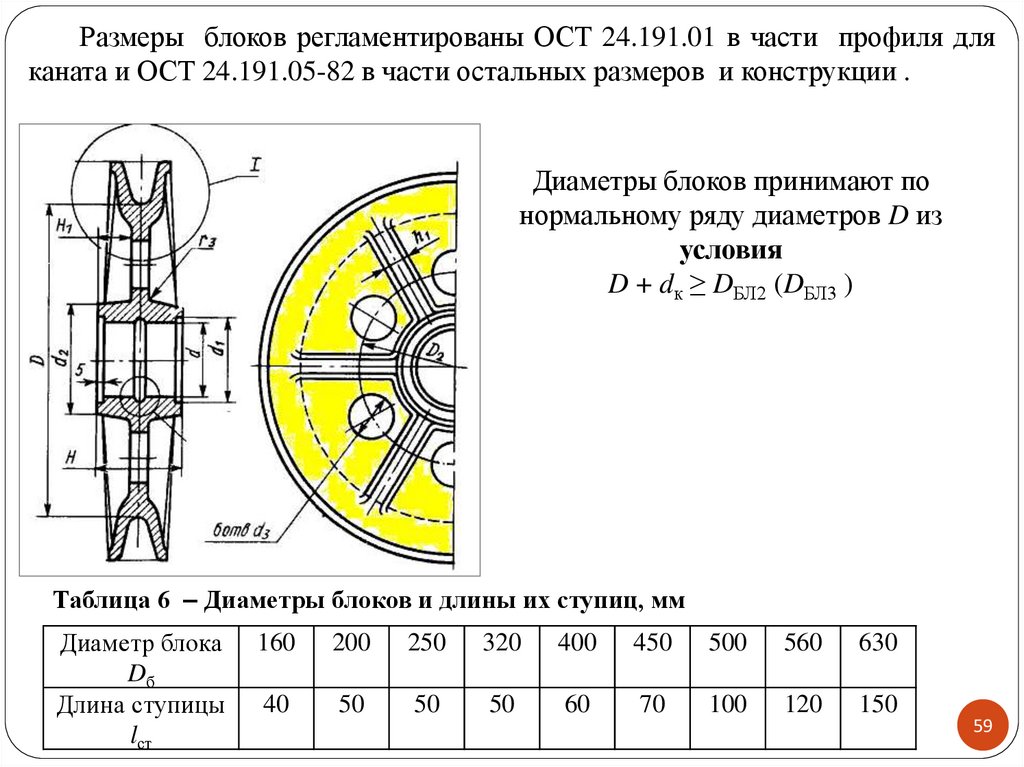

Размеры блоков регламентированы ОСТ 24.191.01 в части профиля дляканата и ОСТ 24.191.05-82 в части остальных размеров и конструкции .

Диаметры блоков принимают по

нормальному ряду диаметров D из

условия

D + dк ≥ DБЛ2 (DБЛ3 )

Таблица 6 – Диаметры блоков и длины их ступиц, мм

Диаметр блока

Dб

Длина ступицы

lст

160

200

250

320

400

450

500

560

630

40

50

50

50

60

70

100

120

150

59

60.

Грузозахватные устройства – это устройств или механизмы для захватаи перемещения грузов.

Различают грузозахватные устройства для штучных грузов – грузовые

крюки, чалочные стропы, скобы, траверсы, клещи; для насыпных –

грейферы, ковши; для наливных – бадьи, специальные ёмкости.

Разновидностью грузозахватных приспособлений являются подъёмные

электромагниты, вакуумные грузозахваты.

Рисунок 29 –

Примеры

грузозахватных

устройств

Наиболее широко применяемыми универсальными грузозахватными

приспособлениями являются грузовые крюки. К ним груз прикрепляется

с помощью канатных или цепных строп.

60

61.

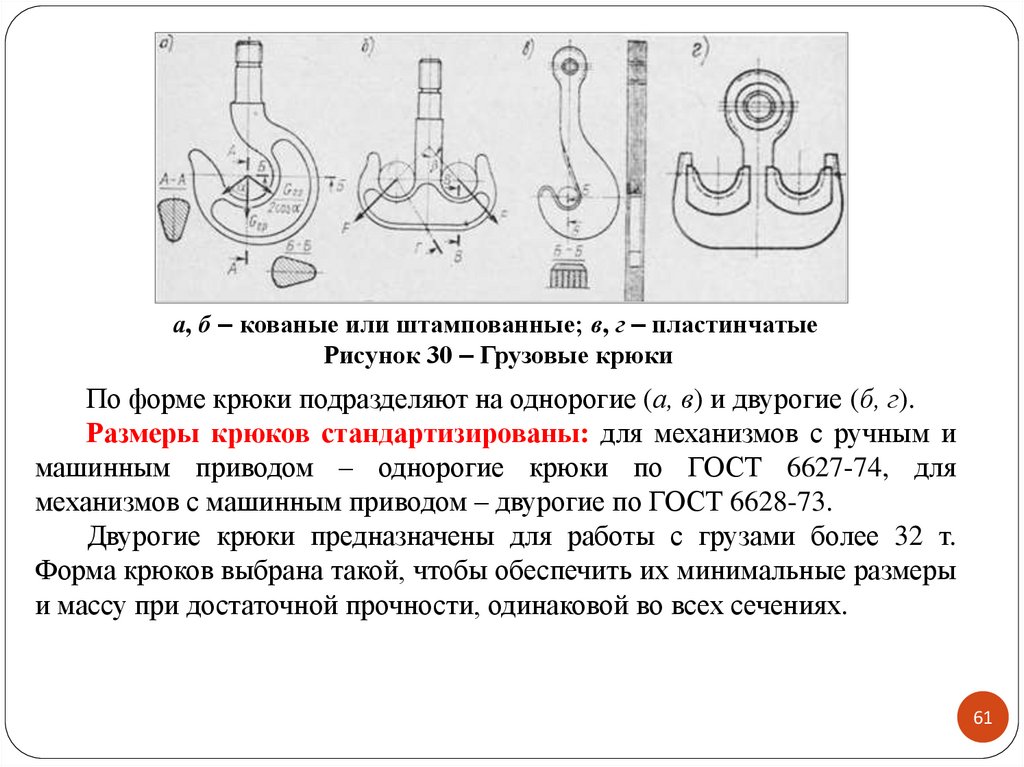

а, б – кованые или штампованные; в, г – пластинчатыеРисунок 30 – Грузовые крюки

По форме крюки подразделяют на однорогие (а, в) и двурогие (б, г).

Размеры крюков стандартизированы: для механизмов с ручным и

машинным приводом – однорогие крюки по ГОСТ 6627-74, для

механизмов с машинным приводом – двурогие по ГОСТ 6628-73.

Двурогие крюки предназначены для работы с грузами более 32 т.

Форма крюков выбрана такой, чтобы обеспечить их минимальные размеры

и массу при достаточной прочности, одинаковой во всех сечениях.

61

62.

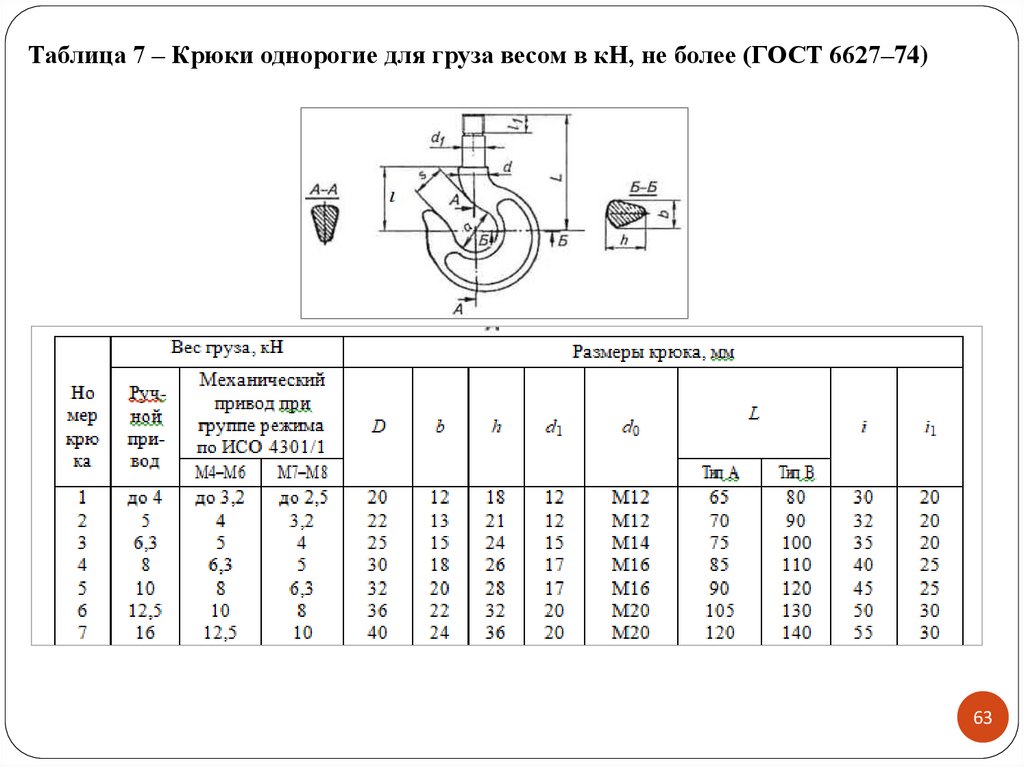

Различают два типа крюков: тип А – для нормальных подвесок, тип Б –для укороченных.

Размеры однорогих крюков определяются его номером по ГОСТ 662774.

При проектировании механизмов подъема, исходя из заданного веса

груза, рода привода и режима работы, по ГОСТ 6627–74 определяется номер

крюка.

Рисунок 31 – Крюки

(а – с предохранительным

замком, б – типы крюков)

Кованные и штампованные изготавливают в соответствии с

требованиями ГОСТ 2105-75 из сталей 20, 20Г.

Элементы пластинчатых крюков вырезают из листовых сталей 20,

16МС, ВМСт-сп.

62

63.

Таблица 7 – Крюки однорогие для груза весом в кН, не более (ГОСТ 6627–74)63

64.

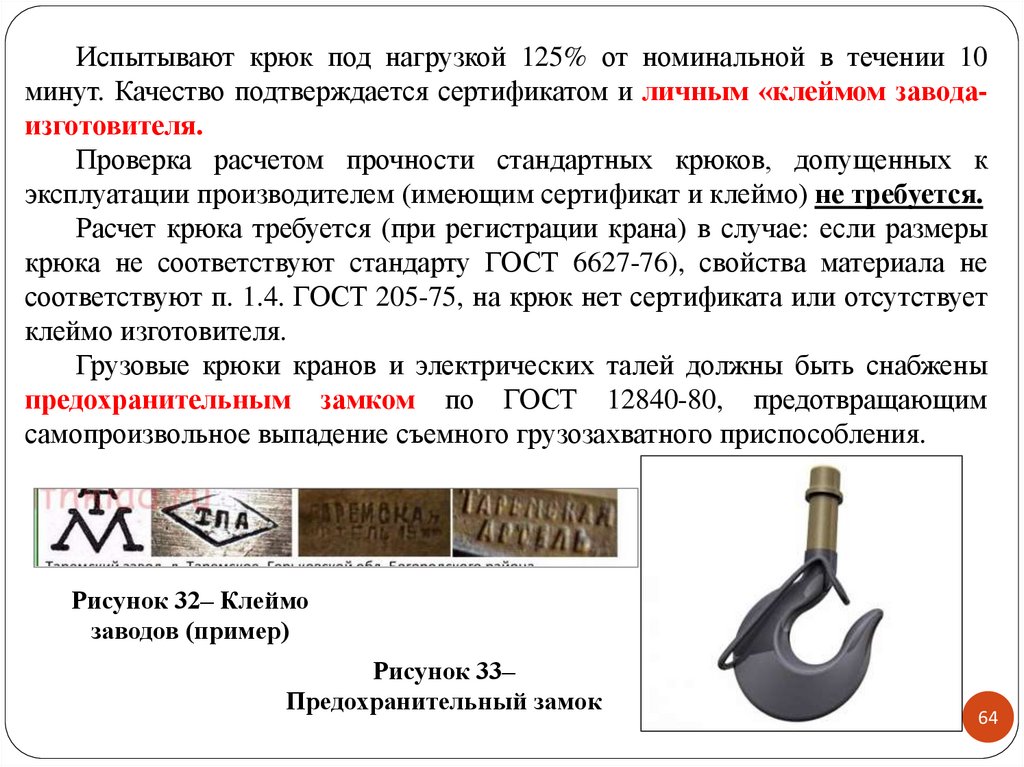

Испытывают крюк под нагрузкой 125% от номинальной в течении 10минут. Качество подтверждается сертификатом и личным «клеймом заводаизготовителя.

Проверка расчетом прочности стандартных крюков, допущенных к

эксплуатации производителем (имеющим сертификат и клеймо) не требуется.

Расчет крюка требуется (при регистрации крана) в случае: если размеры

крюка не соответствуют стандарту ГОСТ 6627-76), свойства материала не

соответствуют п. 1.4. ГОСТ 205-75, на крюк нет сертификата или отсутствует

клеймо изготовителя.

Грузовые крюки кранов и электрических талей должны быть снабжены

предохранительным замком по ГОСТ 12840-80, предотвращающим

самопроизвольное выпадение съемного грузозахватного приспособления.

Рисунок 32– Клеймо

заводов (пример)

Рисунок 33–

Предохранительный замок

64

65.

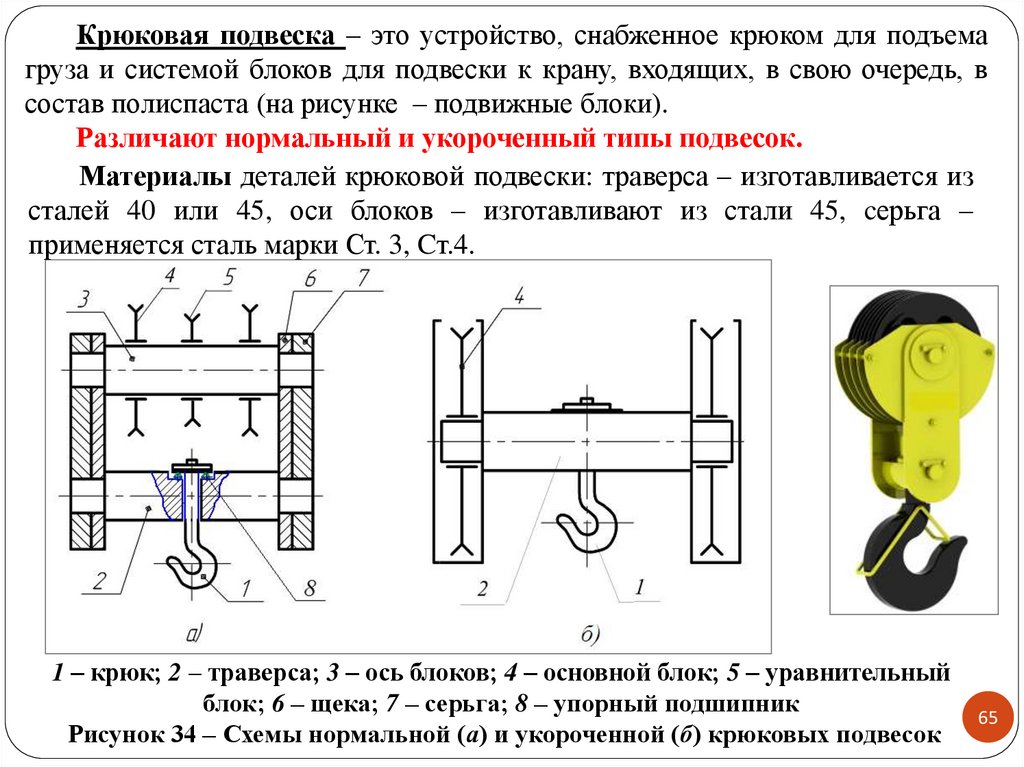

Крюковая подвеска – это устройство, снабженное крюком для подъемагруза и системой блоков для подвески к крану, входящих, в свою очередь, в

состав полиспаста (на рисунке – подвижные блоки).

Различают нормальный и укороченный типы подвесок.

Материалы деталей крюковой подвески: траверса – изготавливается из

сталей 40 или 45, оси блоков – изготавливают из стали 45, cерьга –

применяется сталь марки Ст. 3, Cт.4.

1 – крюк; 2 – траверса; 3 – ось блоков; 4 – основной блок; 5 – уравнительный

блок; 6 – щека; 7 – серьга; 8 – упорный подшипник

Рисунок 34 – Схемы нормальной (а) и укороченной (б) крюковых подвесок

65

66.

Барабаны служат для преобразования вращательного движения приводамеханизма в поступательное движение подвески с прикрепленным к ней

грузом.

По числу слоев навивки каната различают барабаны с однослойной и

многослойной навивками.

При однослойной навивке поверхность барабана имеет нарезные винтовые канавки, в

которые укладывается канат, что значительно понижает удельное давление между канатом и

поверхностью барабана, устраняет трение между соседними витками вследствие наличия зазора

между ними. Все это существенно повышает срок службы каната.

66

нарезка

Применение: только при

большой длине каната

Рисунок 34 – Барабаны с однослойной (а) и многослойной (гладкие) (б) навивкой

Барабаны выполняют литыми из чугуна марок СЧ15, СЧ18, СЧ24, стали

марок 20, 35л, 55л или сварными из листовой стали марки Ст3.

Механика

Механика Промышленность

Промышленность