Похожие презентации:

Металлические электроды

1.

2. Металлические электроды

3. Результат изучения темы:

Знать устройство и функции покрытыхэлектродов, назначение покрытия

электрода.

Уметь расшифровывать маркировку

электродов

Уметь выбрать необходимый тип и марку

для заданной стали

Знать правила хранения и применения

электродов.

4. ЭЛЕКТРОДЫ НОВОГО ПОКОЛЕНИЯ

CONARC 52CONARC 53

CONARC 74

BASIC

BASIC ONE

OMNIA 46

Решения для сварки

трубопроводов,

металлоконструкций

и сосудов,

работающих под

давлением.

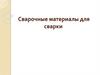

5. Внешний вид покрытого электрода

Электроды для ручной дуговой сварки представляют собойстержни длиной до 450 мм, изготовленные из сварочной проволоки,

на поверхность которых наносится слой покрытия различной

толщины и состава. Один из концов электрода на длине 20…30 мм

освобождён от покрытия для зажатия его в электрододержателе с

целью обеспечения электрического контакта. Торец другого конца

очищают от покрытия для возможности возбуждения дуги

контактным методом. Допускается нанесение специального

ионизирующего состава (слой графита) для облегчения

первоначального поджига дуги

6. Функции покрытых электродов

подводят электрический ток к дуговомупромежутку;

зажигают дугу и перемещают ее в

пространстве;

регулируют токовый режим в процессе

сварки;

расплавляют основной и присадочный

материал;

формируют сварочную ванну;

формируют сварной шов, необходимых

геометрии и качества.

7. Состав покрытия электрода

8. Покрытие электрода обеспечивает

легкое зажигание и устойчивое горение дуги;получение металла шва требуемого химического

состава;

равномерное расплавление стержня и покрытия

электрода;

высокую производительность при небольших потерях

электродного металла на угар и разбрызгивание;

получение плотных беспористых швов, не склонных к

образованию горячих трещин;

легкую отделяемость шлаковой корки от поверхности

шва;

минимальную токсичность при сварке.

9. Технология изготовления электродов

Заготовка стержнейИзмельчение компонентов

обмазки

Окунание и опрессовка

Контроль качества и упаковка

10. Заготовка стержней

В самой первой стадии изготовления электродов, обычнуюстальную проволоку распрямляют, после чего режут на стержни,

длина которых равна необходимой длине сварочных электродов.

Как правило, операция по резке и распрямлению проволоки,

совмещена на одном станке.

После чего поверхность проволоки старательно зачищают

от различных внешних загрязнений, в том числе ржавчины.

11. Измельчение компонентов обмазки

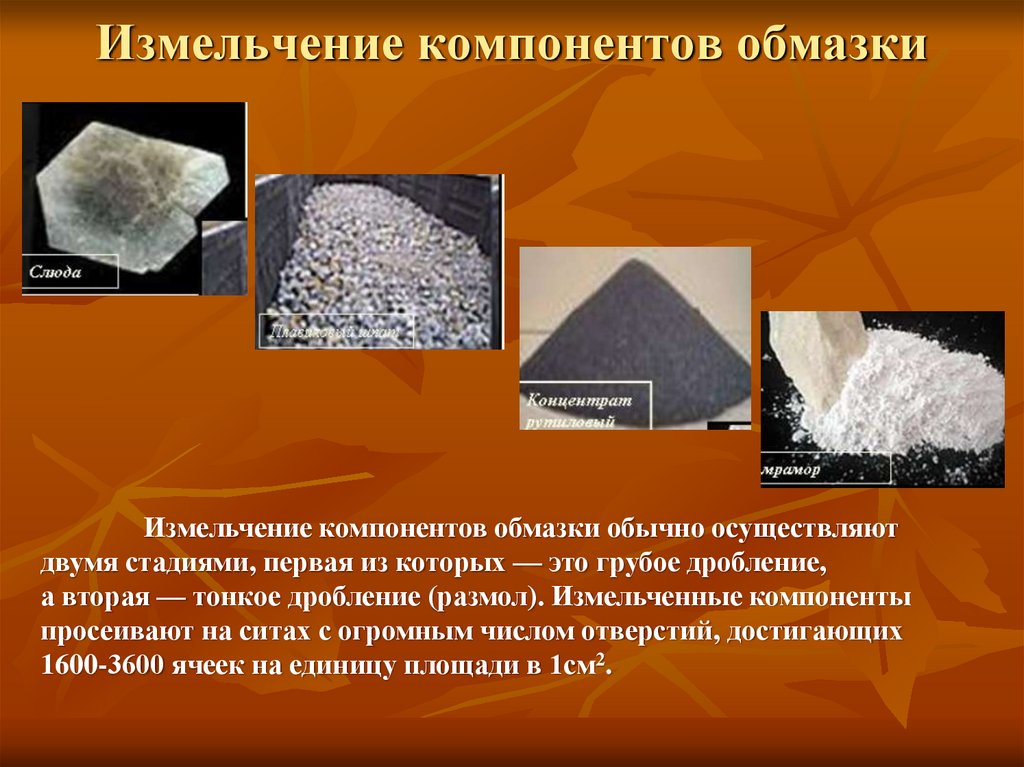

Измельчение компонентов обмазки обычно осуществляютдвумя стадиями, первая из которых — это грубое дробление,

а вторая — тонкое дробление (размол). Измельченные компоненты

просеивают на ситах с огромным числом отверстий, достигающих

1600-3600 ячеек на единицу площади в 1см2.

12. Окунание и опресcовка

13. Обмакивание

Технология производства электродов предполагаетдва основных возможных способа нанесения обмазки сварочных

электродов:

•обмакивание или окунание;

•опрессовка;

Обмакивание применяют при производстве сварочных

электродов лишь в случаях, когда обмазка не пригодна для нанесения

технологией опрессовка.

Пасту для последующего обмакивания обычно замешивают

до сметанообразного состояния, причем сначала смешивают сухие

компоненты, после чего их замешивают в основе связующего вещества,

выступающего клеем, который часто изготавливают на основе жидкого

стекла. Электродные стержни окунают в ванну, наполненную

обмазочной пастой, после чего стержни плавно вынимают, вследствие

чего на электродных стержнях образуется тонкий и равномерно нанесенный

слой обмазки.

14. Опреccовка

Основным способом нанесения обмазки на электродыявляется опрессовка, так как этот способ нанесения обмазки

при изготовлении сварочных электродов является современным

и доминирует на большинстве современных электродных заводов.

Опрессовку выполняют на специализированных электродных

прессах под высоким давлением, достигающим 400-800 атмосфер.

При этом способе нанесения обмазки, паста для опрессовки обладает

вязкостью влажной земли. На выходе из пресса, один из концов

сварочного электрода зачищается для последующего захвата

держателем при сварке.

Электроды, выполненные по технологии опрессовки,

подвергаются сушке, которая необходима для удаления влаги

из пасты, и придания слою обмазки максимальной прочности

благодаря химическим реакциям между компонентами обмазки

и жидким стеклом.

15. Контроль качества и упаковка

Окончательным этапом производства сварочныхэлектродов является, после сушки, контроль качества и упаковка

продукции.

Также стоит отметить, что от каждой партии изготовленных

сварочных электродов обязательно берется проба для выполнения

тестовой сварки с целью исключить возможное попадание брака

в массовую продажу.

Технология изготовления электродов предполагает

бережливое хранение сварочных электродов в отапливаемом сухом

помещении в целях избежание внезапной порчи продукции.

16. Ответьте на вопросы

1.2.

3.

4.

5.

Из каких частей состоит покрытый

электрод?

Функции покрытых электродов.

Назначение покрытия электрода.

Особенности изготовления электродов

окунанием.

Особенности изготовления электродов

опрессовкой.

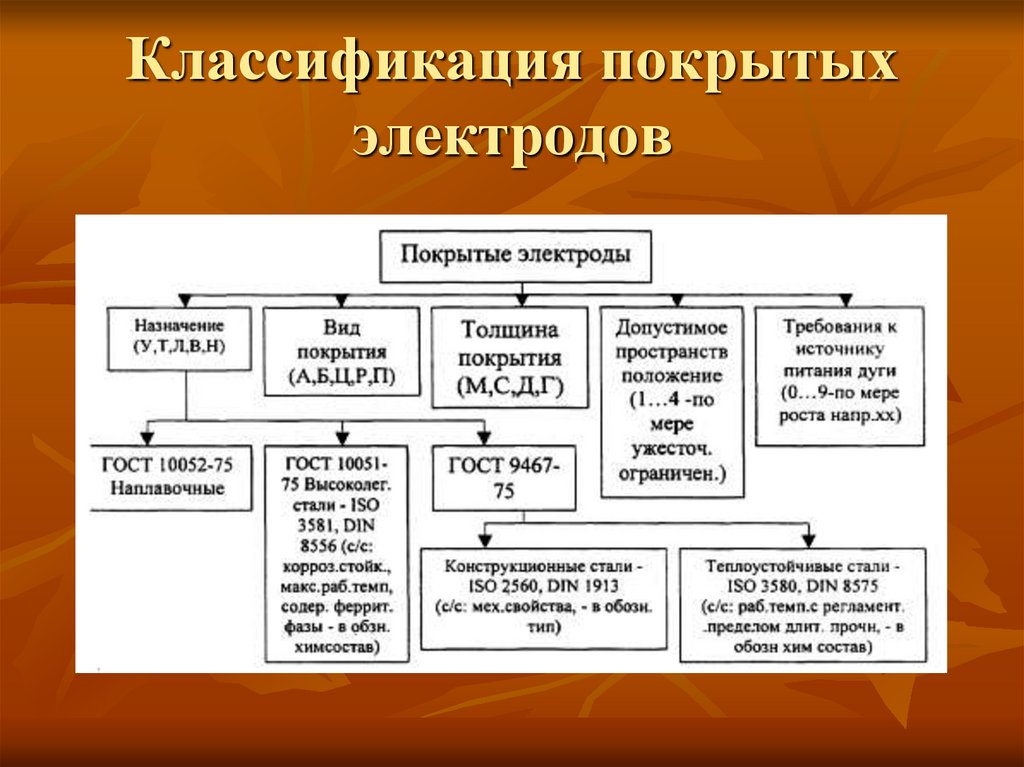

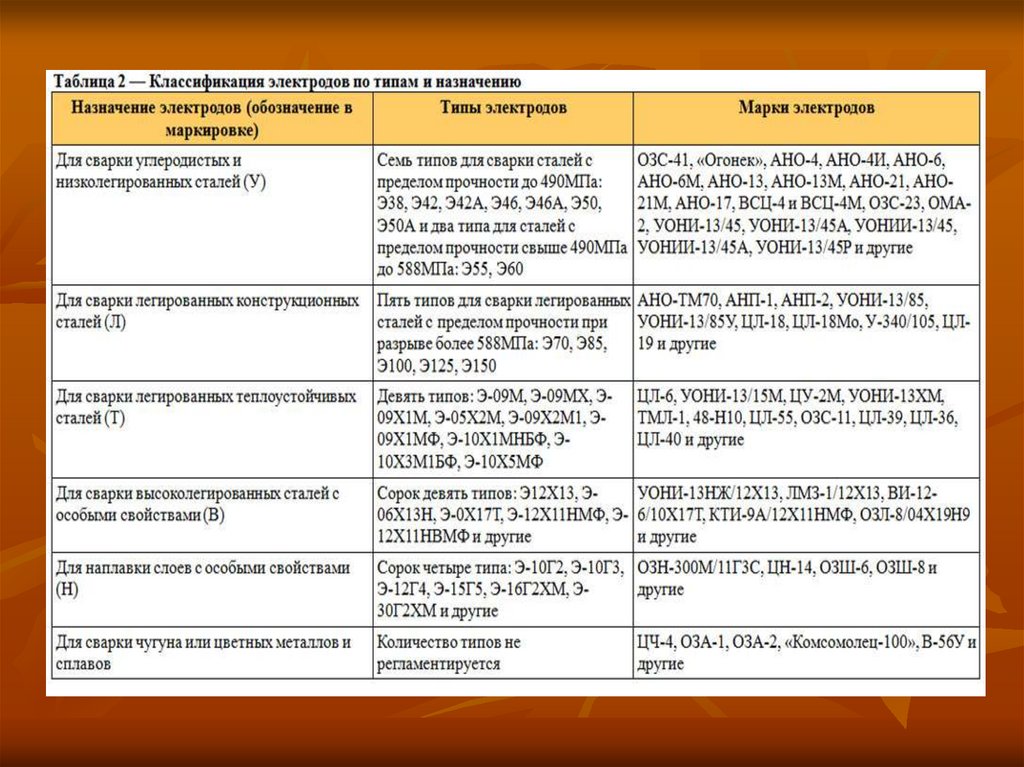

17. Классификация электродов

18. Классификация сварочных электродов

Электроды, применяемые для сварки инаплавки, классифицируются по назначению (для

сварки стали, чугуна, цветных металлов и для

наплавочных работ), технологическим особенностям

(для сварки в различных пространственных

положениях, для сварки с глубоким проплавлением и

для ванной сварки), типу покрытия (кислое,

целлюлозное, рутиловое, основное, смешанное и

прочее), химическому составу стержня и покрытия,

характеру шлака, механическим свойствам металла

шва и способу нанесения покрытия (опрессовкой или

окунанием).

19.

20. Классификация покрытых электродов

21.

22.

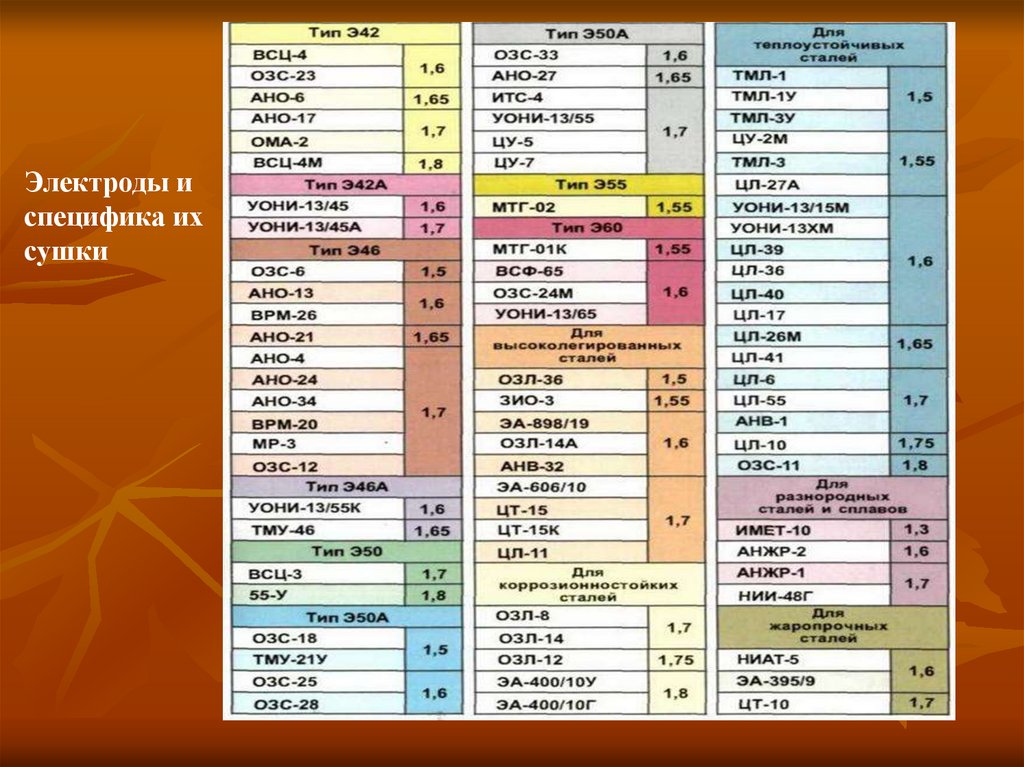

Электроды испецифика их

сушки

23. Классификация электродов

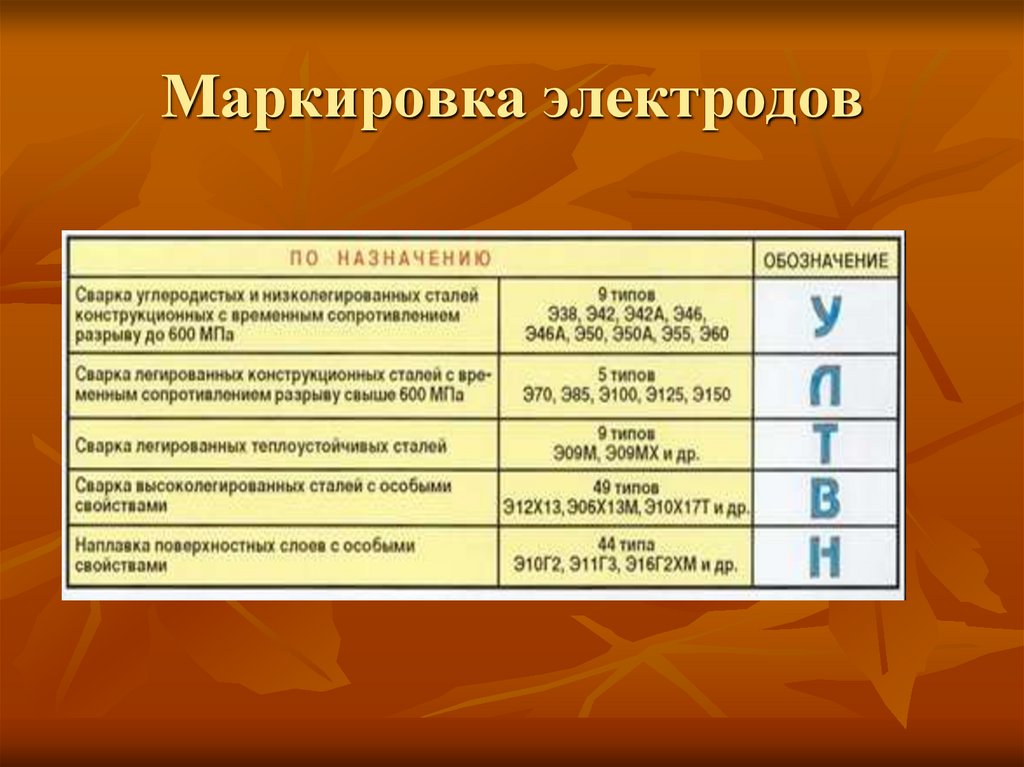

24. Маркировка электродов

25.

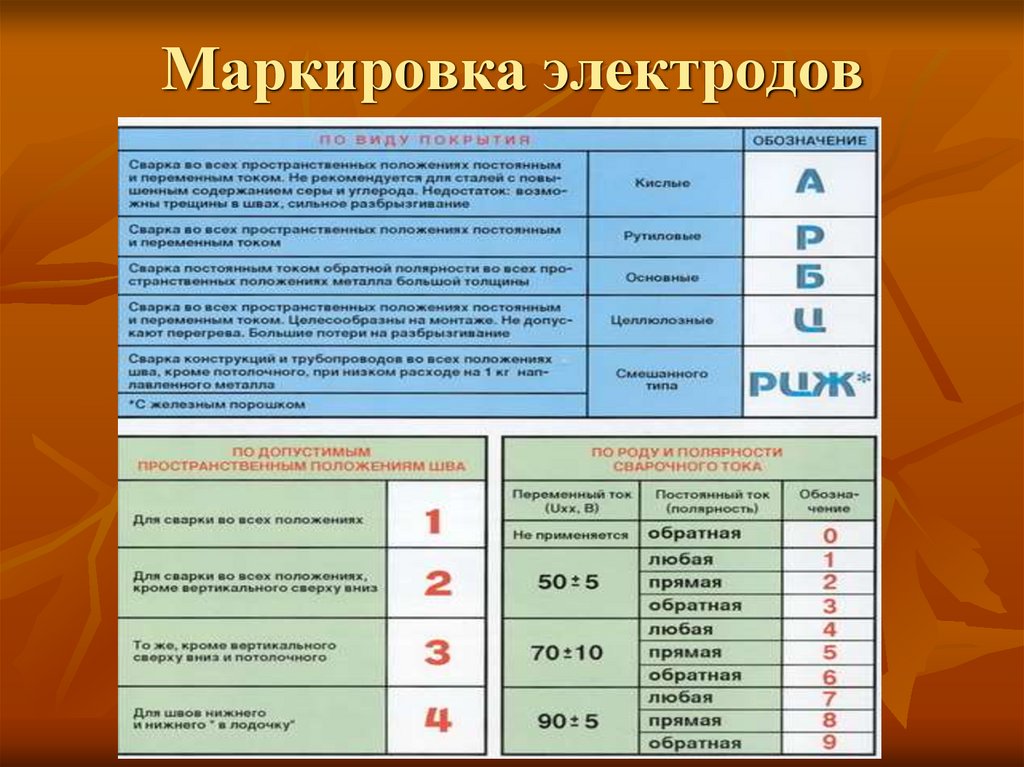

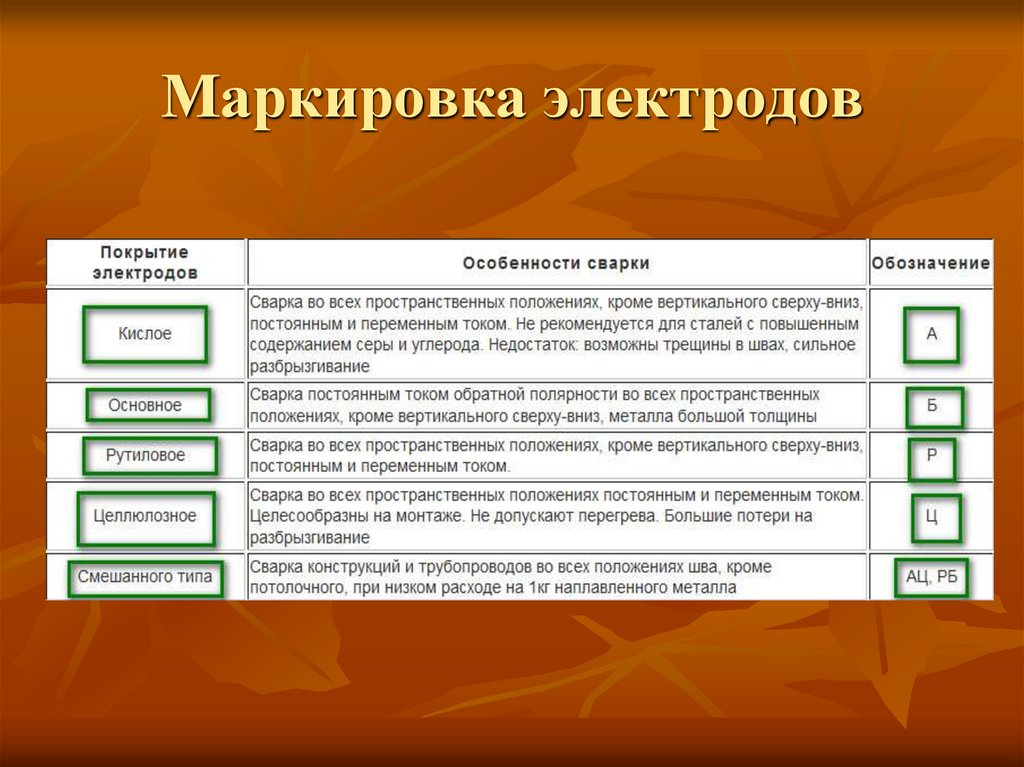

26. Маркировка электродов

27. Маркировка электродов

28. Маркировка электродов

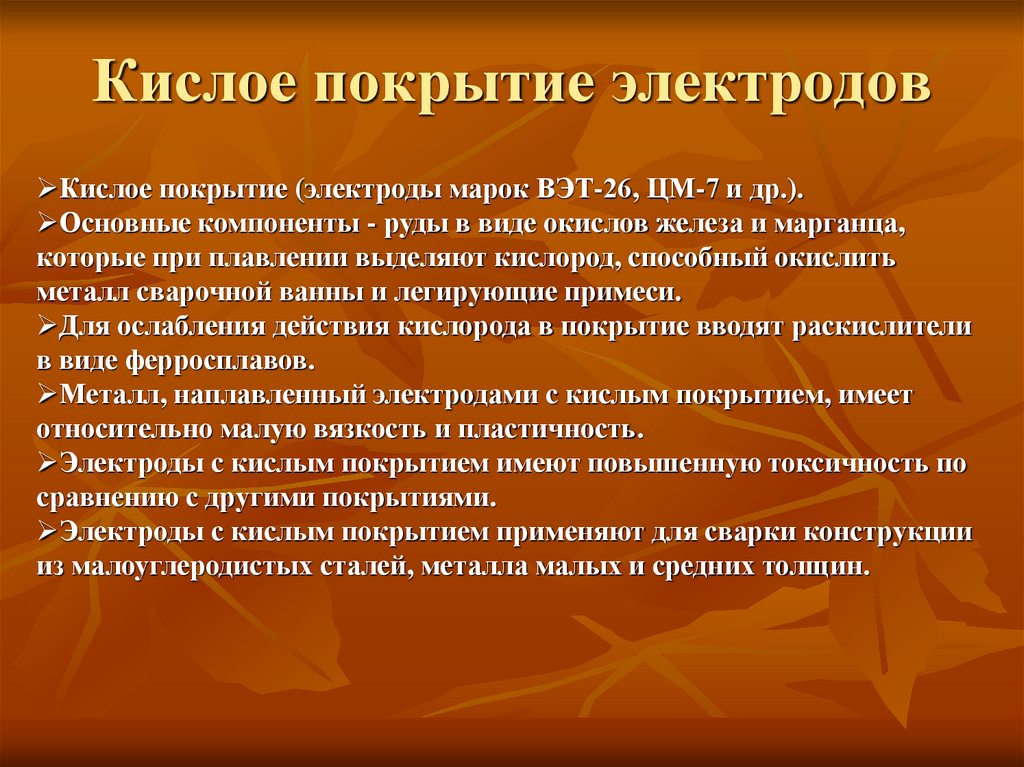

29. Кислое покрытие электродов

Кислое покрытие (электроды марок ВЭТ-26, ЦМ-7 и др.).Основные компоненты - руды в виде окислов железа и марганца,

которые при плавлении выделяют кислород, способный окислить

металл сварочной ванны и легирующие примеси.

Для ослабления действия кислорода в покрытие вводят раскислители

в виде ферросплавов.

Металл, наплавленный электродами с кислым покрытием, имеет

относительно малую вязкость и пластичность.

Электроды с кислым покрытием имеют повышенную токсичность по

сравнению с другими покрытиями.

Электроды с кислым покрытием применяют для сварки конструкции

из малоуглеродистых сталей, металла малых и средних толщин.

30. Основное покрытие электродов

Основное покрытие (электроды марок УОНИ-13/45, АНО-ТМ, ДСК50, ЦУ-5 и др.).Основные составляющие - плавиковый шпат (CaF2) и мрамор

(СаСО3).

Электроды с основным покрытием обеспечивают получение

сварных швов заданного химического состава с хорошими

механическими и пластическими свойствами, обеспечивают

незначительную склонность металла шва к образованию трещин.

Однако эти электроды не допускают удлинений дуги, так как при этом

может возникать пористость металла шва. Электроды с основным

покрытием целесообразно использовать при сварке металла большой

толщины, ответственных изделий из низколегированных и

легированных сталей.

31.

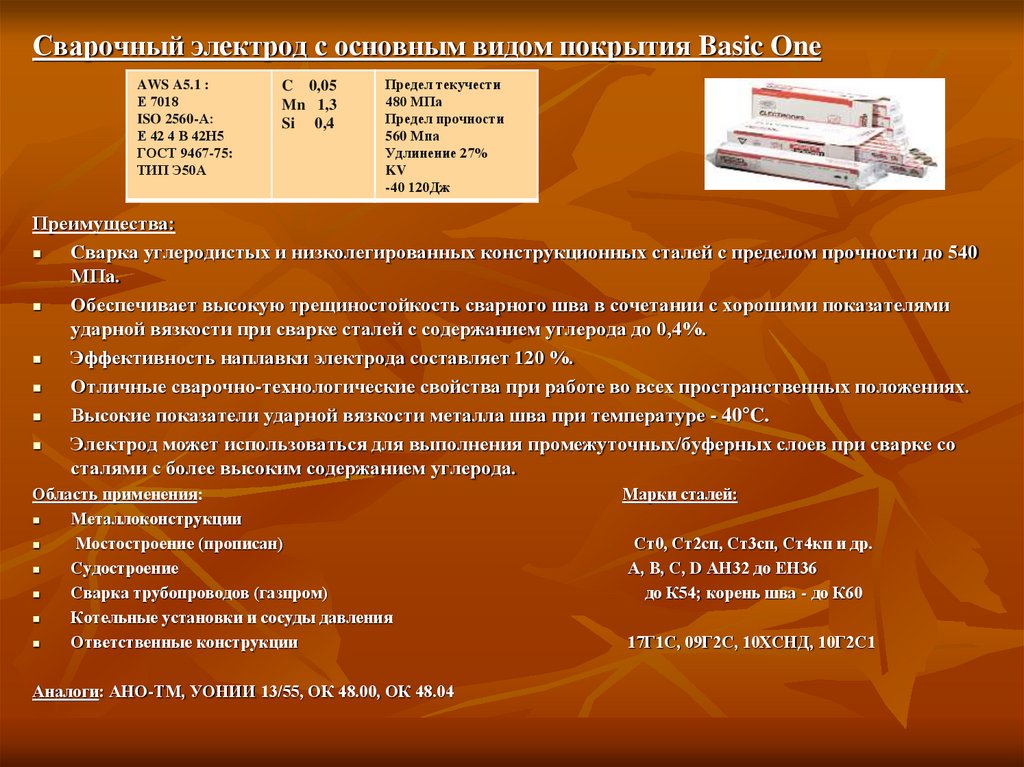

Сварочный электрод с основным видом покрытия Basic OneAWS A5.1 :

Е 7018

ISO 2560-А:

Е 42 4 В 42Н5

ГОСТ 9467-75:

ТИП Э50А

C 0,05

Mn 1,3

Si 0,4

Предел текучести

480 МПа

Предел прочности

560 Мпа

Удлинение 27%

KV

-40 120Дж

Преимущества:

Сварка углеродистых и низколегированных конструкционных сталей с пределом прочности до 540

МПа.

Обеспечивает высокую трещиностойкость сварного шва в сочетании с хорошими показателями

ударной вязкости при сварке сталей с содержанием углерода до 0,4%.

Эффективность наплавки электрода составляет 120 %.

Отличные сварочно-технологические свойства при работе во всех пространственных положениях.

Высокие показатели ударной вязкости металла шва при температуре - 40°C.

Электрод может использоваться для выполнения промежуточных/буферных слоев при сварке со

сталями с более высоким содержанием углерода.

Область применения:

Металлоконструкции

Мостостроение (прописан)

Судостроение

Сварка трубопроводов (газпром)

Котельные установки и сосуды давления

Ответственные конструкции

Аналоги: АНО-ТМ, УОНИИ 13/55, ОК 48.00, ОК 48.04

Марки сталей:

Ст0, Ст2сп, Ст3сп, Ст4кп и др.

A, B, C, D AH32 до EH36

до К54; корень шва - до К60

17Г1С, 09Г2С, 10ХСНД, 10Г2С1

32.

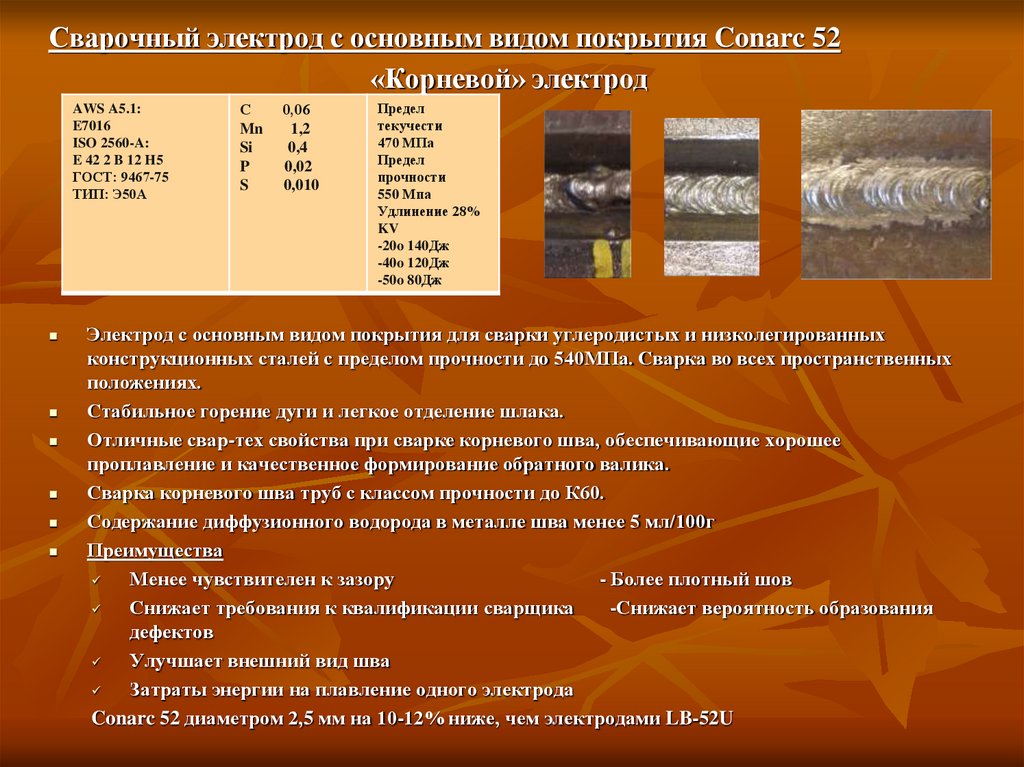

Сварочный электрод с основным видом покрытия Conarc 52«Корневой» электрод

AWS A5.1:

E7016

ISO 2560-A:

E 42 2 B 12 H5

ГОСТ: 9467-75

ТИП: Э50А

С

Mn

Si

P

S

0,06

1,2

0,4

0,02

0,010

Предел

текучести

470 МПа

Предел

прочности

550 Мпа

Удлинение 28%

KV

-20o 140Дж

-40o 120Дж

-50o 80Дж

Электрод с основным видом покрытия для сварки углеродистых и низколегированных

конструкционных сталей с пределом прочности до 540МПа. Сварка во всех пространственных

положениях.

Стабильное горение дуги и легкое отделение шлака.

Отличные свар-тех свойства при сварке корневого шва, обеспечивающие хорошее

проплавление и качественное формирование обратного валика.

Сварка корневого шва труб с классом прочности до К60.

Содержание диффузионного водорода в металле шва менее 5 мл/100г

Преимущества

Менее чувствителен к зазору

- Более плотный шов

Снижает требования к квалификации сварщика

-Снижает вероятность образования

дефектов

Улучшает внешний вид шва

Затраты энергии на плавление одного электрода

Conarc 52 диаметром 2,5 мм на 10-12% ниже, чем электродами LB-52U

33. Рутиловое покрытие электродов

Рутиловое покрытие (электроды марок АНО-3, АНО-4, ОЗС-23, ОЗС6С, АНТ-1к и др.).Такое покрытие имеет в своем составе преобладающее количество

рутила (ТiО2 – двуокись титана).

Электроды с рутиловым покрытием обеспечивают получение

плотного шва при наличии ржавчины на свариваемых кромках,

отличаются незначительным разбрызгиванием, обеспечивают

устойчивое горение дуги, как на постоянном, так и на переменном токе.

Допускают существенные удлинения дуги без образования пористости

сварного шва.

Электроды с рутиловым покрытием пригодны для сварки во всех

пространственных положениях. Рекомендуются для сварки в

монтажных условиях.

34.

Сварочный электрод с рутиловым видом покрытия Omnia 46AWS A5.1:

E6013

ISO 2560-A:

E 38 0 R 11

ТИП Э46А

ГОСТ: 9467-75

С

Мn

Si

0,06

0,5

0,45

Предел текучести

430 МПа

Предел прочности

480 Мпа

Удлинение мин. 26%

KV

0oC 60Дж

Преимущества:

- Сварка углеродистых качественных конструкционных сталей с пределом прочности до 460 МПа.

- Высококачественный рутиловый электрод общего применения.

- Сварка во всех пространственных положениях.

- Отличные сварочно-технологические свойства на поверхностях с плохой подготовкой кромок и

сборкой.

Превосходная стабильность горения от сварочных трансформаторов (выпрямителей) с низким

напряжением холостого хода вследствие конструкции и/или износа.

В обмазке – пластификаторы, позволяющие изгибать электрод без разрушения обмазки.

Область применения:

-металлоконструкции (марки сталей-Ст0, Ст2сп, сталь 08, сталь 10, сталь 20 и др.)

-судостроение (марки сталей - A,B,D),

-сварка трубопроводов (марки сталей - до К46, Х42, Х46 по API 5L)

-котельные установки и сосуды давления (12К, 15К, 14Г, 09Г2 и др.)

Аналоги:

Импортные аналоги - ОК 46.00.

Российские аналоги - МР-3; ОЗС-12; АНО-4; АНО-6; АНО-29М

Одобрение сертификационных агентств:

ABS,BV,DNV,GL,LR,TUV,НАКС

35. Сварочный электрод с основным видом покрытия Conarc 52«Корневой» электрод

Снижает требования к квалификации сварщикаУстраняет необходимость подварки изнутри

Усиление обратного валика равно 1,0-1,5 мм, как требуется ГОСТом

Отличная и постоянная форма шва во всех положениях

Нет необходимости подстраивать параметры режима при сварке кольцевого стыка

трубопровода

Упрощает снабжение небольших строительных участков

Одна марка электрода для труб малых толщин

Сварщикам не нужно перестраиваться на работу с другим материалом

В отличии от одного из своих конкурентов – электрода LB-52U, электроды Conarc 52 диаметром

4,0 мм длиной 450 мм используются более эффективно и позволяют:

Увеличить производительность сварочных работ

Повысить производительность наплавки на 4-5%

Экономить деньги на закупке электродов

Conarc 52 обеспечивает более высокие механические свойства сварных швов по

сравнению с электродом LB-52U

Более широкая область применения

Способны удовлетворить требованиям большего количества нормативных документов

Аналоги: МТГ-01К, LB 52 U

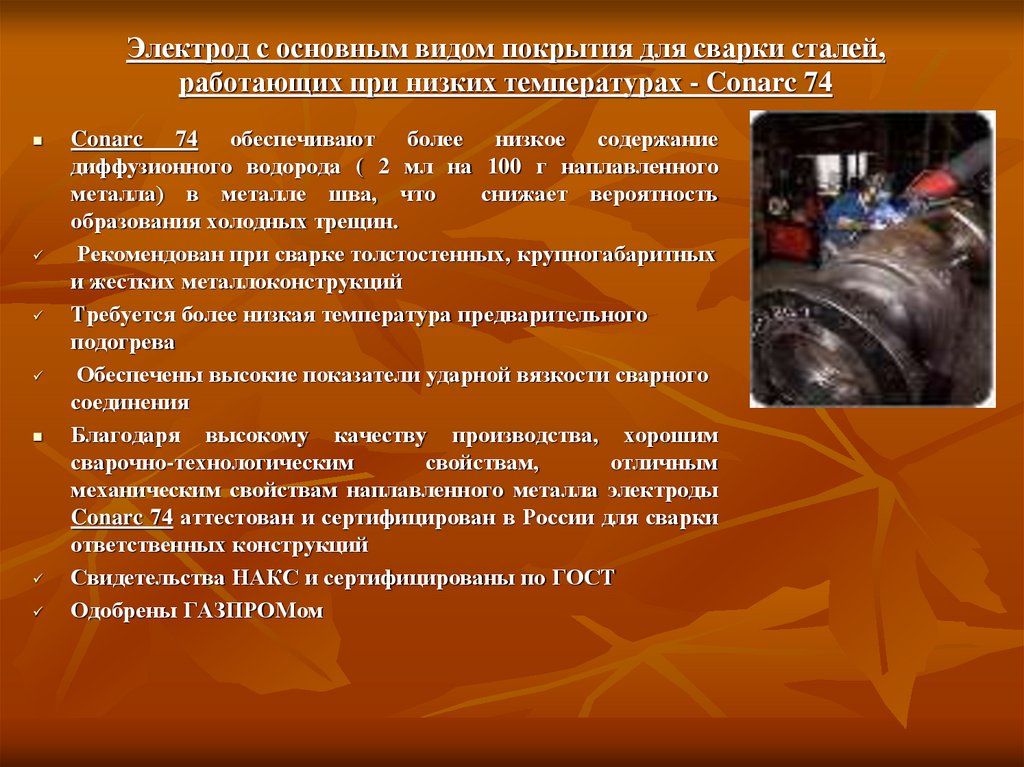

36. Электрод с основным видом покрытия для сварки сталей, работающих при низких температурах - Conarc 74

Conarc 74 обеспечивают более низкое содержаниедиффузионного водорода ( 2 мл на 100 г наплавленного

металла) в металле шва, что

снижает вероятность

образования холодных трещин.

Рекомендован при сварке толстостенных, крупногабаритных

и жестких металлоконструкций

Требуется более низкая температура предварительного

подогрева

Обеспечены высокие показатели ударной вязкости сварного

соединения

Благодаря высокому качеству производства, хорошим

сварочно-технологическим

свойствам,

отличным

механическим свойствам наплавленного металла электроды

Conarc 74 аттестован и сертифицирован в России для сварки

ответственных конструкций

Свидетельства НАКС и сертифицированы по ГОСТ

Одобрены ГАЗПРОМом

37. Целлюлозное покрытие электродов

Целлюлозное (органическое) покрытие (электроды марокВСП-1, ВСЦ-1, ВСП-3 и др.).

Такое покрытие содержит органические компоненты в качестве

газообразующих и связывающих веществ (целлюлоза,

органические смолы). Электроды с органическим покрытием

удобны для сварки в любом пространственном положении,

включая вертикальные швы способом сверху - вниз, но дают

наплавленный металл пониженной пластичности из-за

повышенного содержания водорода в наплавленном металле.

Электроды с целлюлозным покрытием рекомендуется

применять для сварки низкоуглеродистой стали малой толщины

а также для сварки сверху - вниз.

38. Обозначения толщины покрытия

Условные обозначения толщины покрытияэлектродов

Индекс Наименование

М

Тонкое покрытие

С

Среднее покрытие

Д

Толстое покрытие

Г

Особо толстое покрытие

39. Маркировка электродов

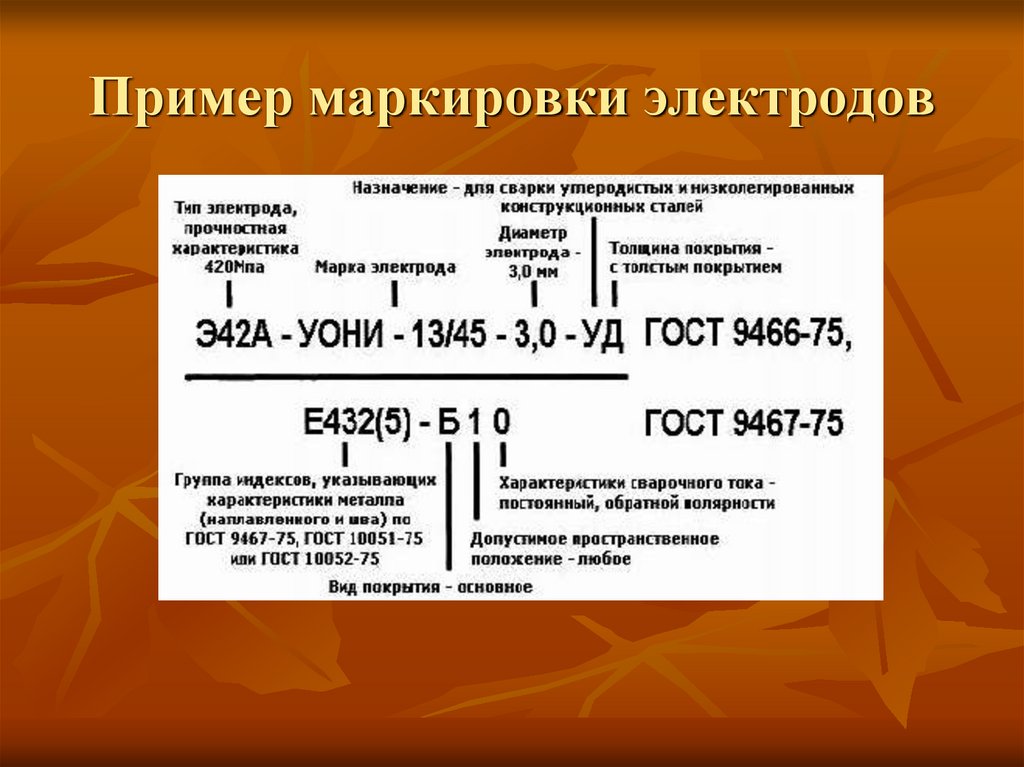

40. Пример маркировки электродов

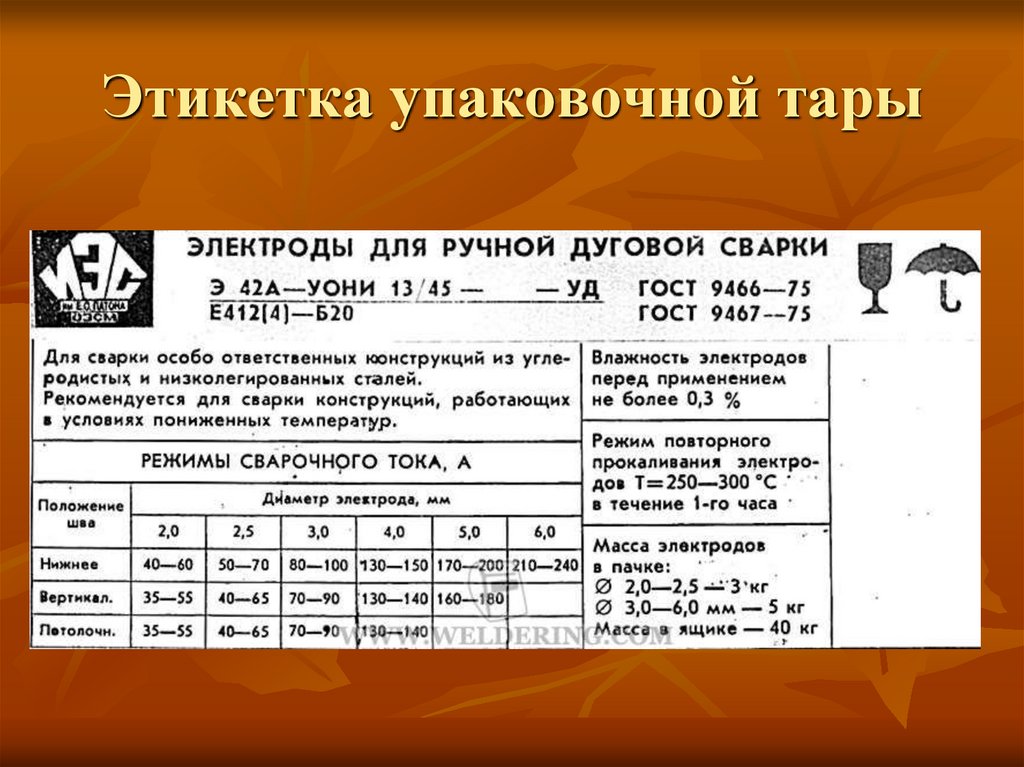

41. Этикетка упаковочной тары

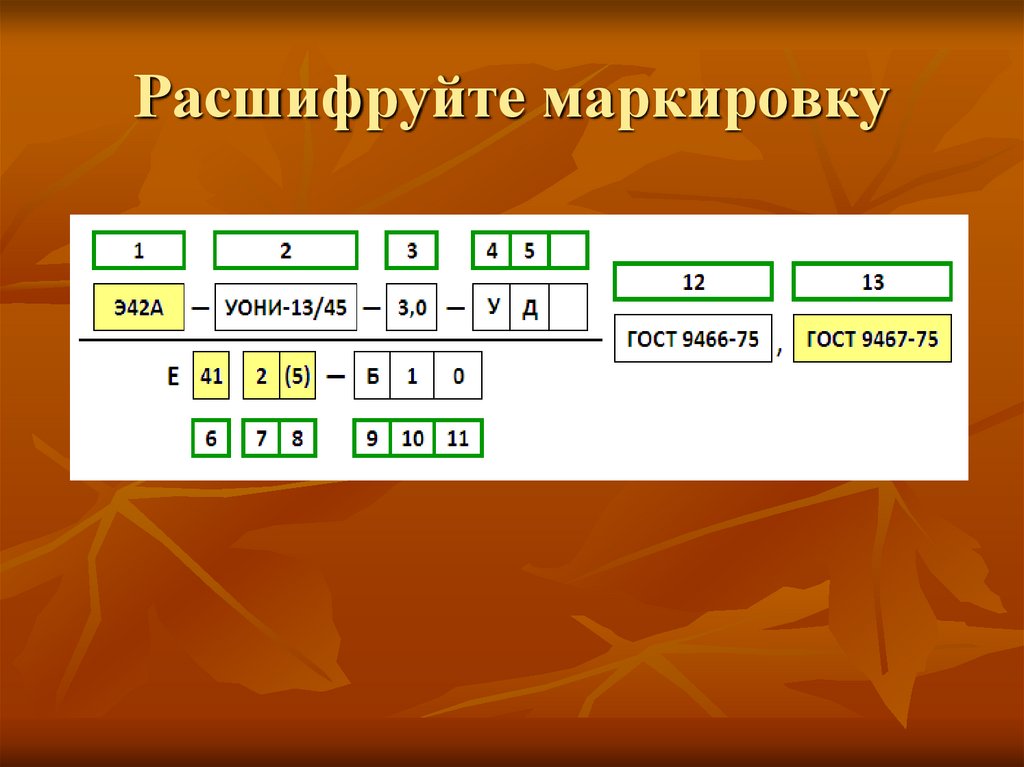

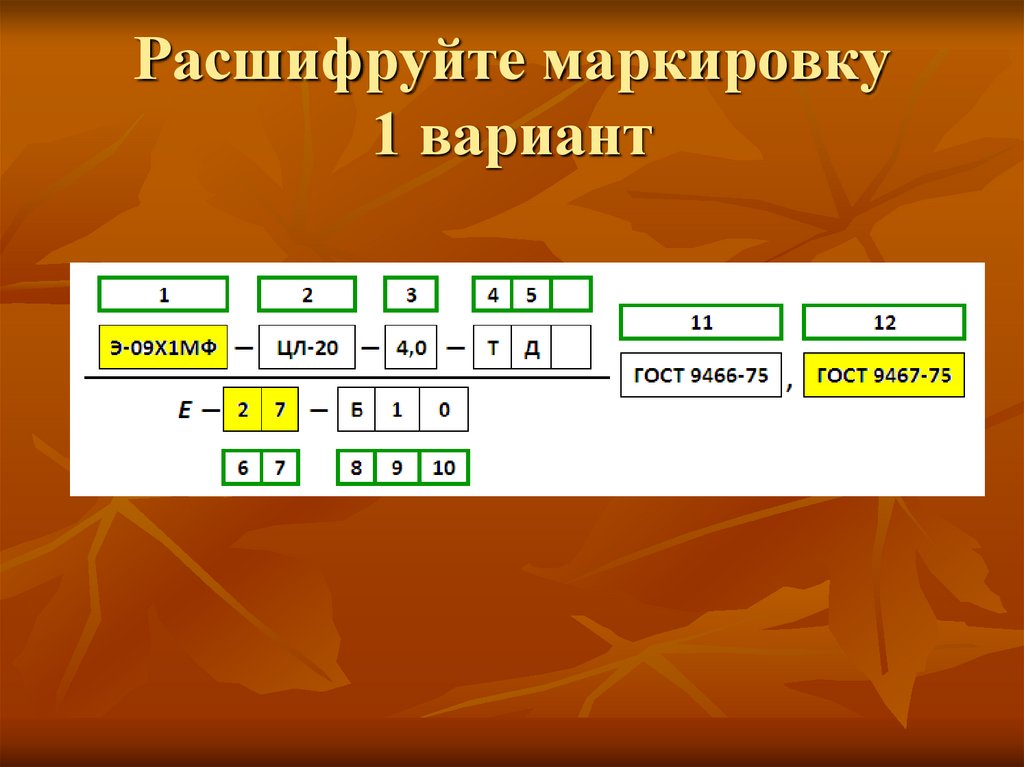

42. Расшифруйте маркировку

43. Маркировка электродов

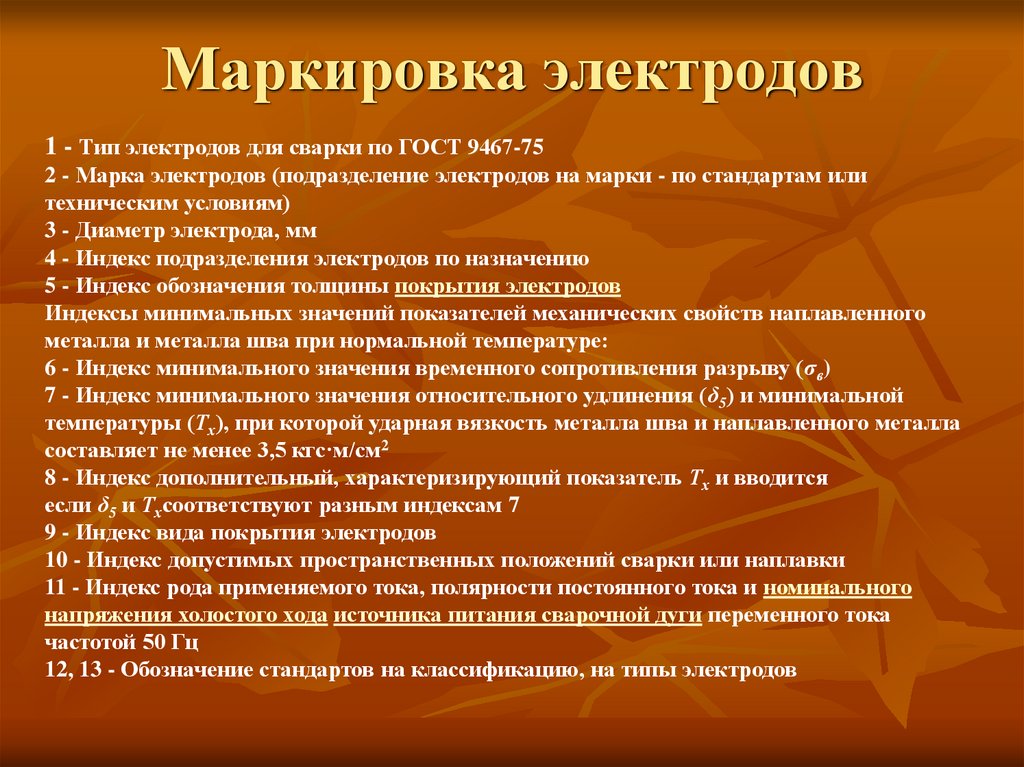

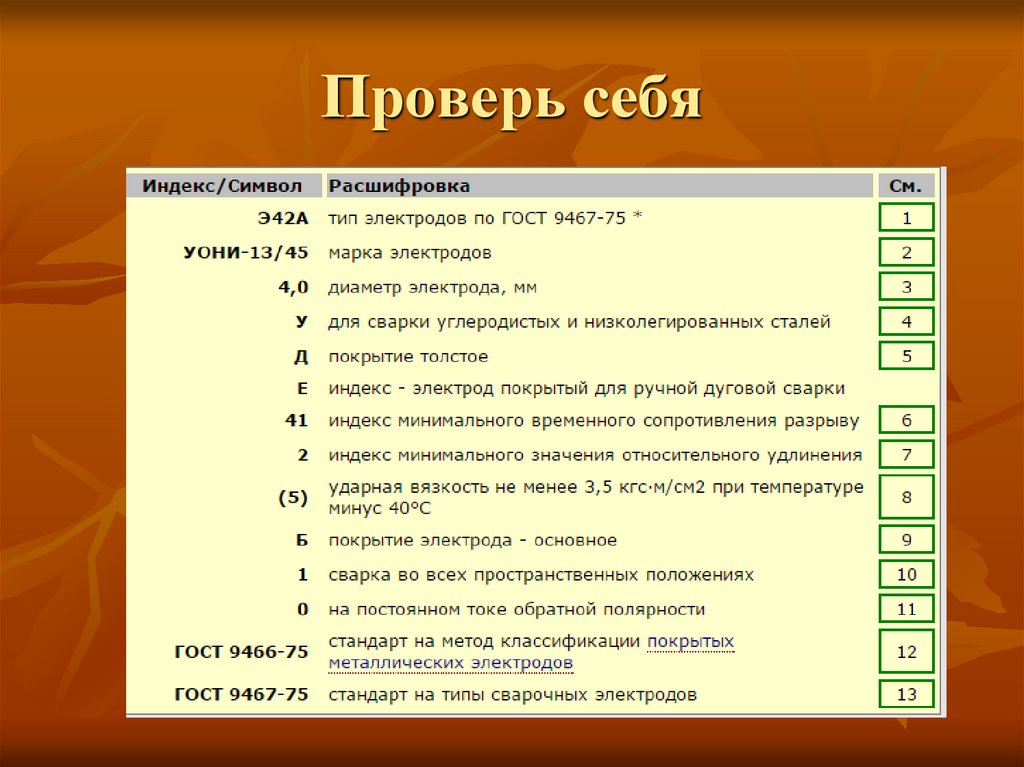

1 - Тип электродов для сварки по ГОСТ 9467-752 - Марка электродов (подразделение электродов на марки - по стандартам или

техническим условиям)

3 - Диаметр электрода, мм

4 - Индекс подразделения электродов по назначению

5 - Индекс обозначения толщины покрытия электродов

Индексы минимальных значений показателей механических свойств наплавленного

металла и металла шва при нормальной температуре:

6 - Индекс минимального значения временного сопротивления разрыву (σв)

7 - Индекс минимального значения относительного удлинения (δ5) и минимальной

температуры (Тх), при которой ударная вязкость металла шва и наплавленного металла

составляет не менее 3,5 кгс·м/см2

8 - Индекс дополнительный, характеризирующий показатель Тх и вводится

если δ5 и Тхсоответствуют разным индексам 7

9 - Индекс вида покрытия электродов

10 - Индекс допустимых пространственных положений сварки или наплавки

11 - Индекс рода применяемого тока, полярности постоянного тока и номинального

напряжения холостого хода источника питания сварочной дуги переменного тока

частотой 50 Гц

12, 13 - Обозначение стандартов на классификацию, на типы электродов

44. Проверь себя

45. Расшифруйте

Э46 - ОЗС – 12 – 3,0 – УД1Е 43 2 – Р26

Расшифруйте

УОНИИ – 13/45А – 3,0 – УД1

Е 43 3 – Б20

Э50А - УОНИИ – 13/55 – 3,0 – УД1

Е 43 I(3) – Б20

Э46 – ОЗС – 17Н – 4,0 – УД1

Е 43 2 – РЖ46

Э50А - Э – 138/50Н – 3,0 – УД1

Е 43 2(3) – Б20

Э46 - АНО – 4с – 3,0 – УД1

Е 43 0(3) – Р24

Э42А - УОНИИ – 13/45 – 3,0 – УД1

Е 43 2(3) – Б20

Э50А – ИТС – 4с – 4,0 – УД1

Э – 08Х19Н9Ф2Г2СМ - ЭА – 606/10 – 3,0 – ВС1

Е 43 2(4) – Б20

Е – 000 – Б20

Э50А - АНО – 9 – 4,0 – УД1

Е 43 I – Б16

Э – 10Х25Н13Г2 - УОНИИ – 13/НЖ2 – 3,0 – ВС1

Е – 000 – Б20

46. Сварка нержавеющих сталей и никелевых сплавов

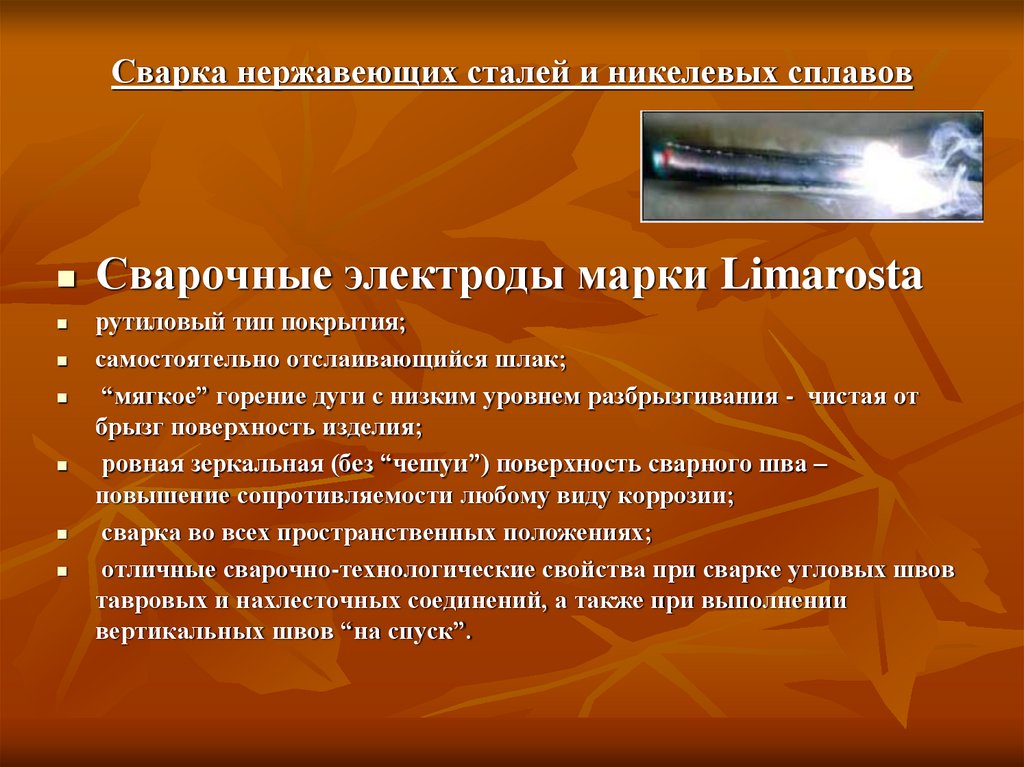

Сварочные электроды марки Limarostaрутиловый тип покрытия;

самостоятельно отслаивающийся шлак;

“мягкое” горение дуги с низким уровнем разбрызгивания - чистая от

брызг поверхность изделия;

ровная зеркальная (без “чешуи”) поверхность сварного шва –

повышение сопротивляемости любому виду коррозии;

сварка во всех пространственных положениях;

отличные сварочно-технологические свойства при сварке угловых швов

тавровых и нахлесточных соединений, а также при выполнении

вертикальных швов “на спуск”.

47. Сварка нержавеющих сталей и никелевых сплавов

Сварочные электроды марки Jungoи Vertarosta

основной тип покрытия;

сварка конструкций с повышенными требованиями к

прочностным свойствам металла шва;

высокие требования к ударной вязкости сварного шва при

низких температурах;

сварка во всех пространственных положениях.

Vertarosta

рутиловый тип покрытия;

сварка в вертикальном положении “ на спуск”.

48. Сварка нержавеющих сталей и никелевых сплавов

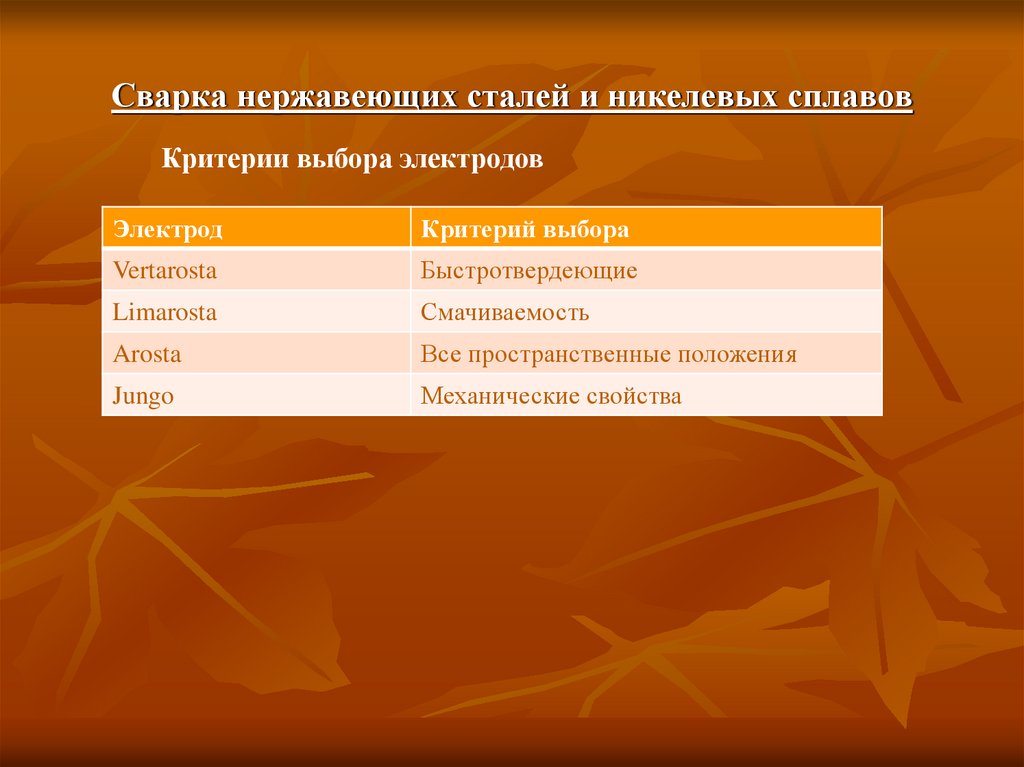

Критерии выбора электродовЭлектрод

Критерий выбора

Vertarosta

Быстротвердеющие

Limarosta

Смачиваемость

Arosta

Все пространственные положения

Jungo

Механические свойства

49. Хранение и транспортировка электродов

Хранение электродов должно производиться в сухихотапливаемых помещениях с температурой не ниже +15°С.

Электроды должны храниться либо в таре, либо на стеллажах или в

штабеле с высотой укладки пачек электродов не более 1 метра. На

каждом упаковочном месте должна быть прикреплена бирка или

этикетка, с указанием марки, партии, количества. Каждое

упаковочное место должно обеспечивать условия исключения

возможности смешивать партии электродов.

Транспортирование электродов производиться в

закрытой таре, предохраняющей электроды от атмосферных

осадков и загрязнения с соблюдением условий,

предотвращающих механические повреждения электродов и их

упаковки.

50. Контрольные вопросы

1 вариант1. Назовите функции электрода

при сварке

2. Чему равен диаметр электрода?

3. В чем назначение покрытия

электрода?

4. Особенности выполнения

опрессовки электродов.

5. Маркировка электродов по

назначению

6. Области применения, состав,

особенности основного

покрытия

7. Расшифровать марку

электродов.

1.

2.

3.

4.

5.

6.

7.

2 вариант

Из каких частей состоит

электрод?

Какова длина электрода?

Перечислите компоненты

состава покрытия электрода

Этапы технологии

изготовления электродов

Маркировка электродов по

пространственному

положению

Области применения, состав,

особенности рутилового

покрытия

Расшифровать марку

электрода

Промышленность

Промышленность