Похожие презентации:

Контроль проникающими веществами (ПВК). Капиллярный контроль

1. КОНТРОЛЬ ПРОНИКАЮЩИМИ ВЕЩЕСТВАМИ (ПВК) КАПИЛЛЯРНЫЙ КОНТРОЛЬ

2. Литература по КК

1.Капиллярный контроль. Учебное пособие для подготовки

специалистов I,II и III уровня :учебное пособие. – Томск: Изд-во

Томского политехнического университета, 2008. – 292с.

2.

КарякинА.В. Люминесцентная и цветная дефектоскопия / А.В.

Карякин, А.С. Боровиков. – Москва : Машиностроение, 1972.

3.

Неразрушающий контроль. В 5 кн. Кн. 1: Общие вопросы.

Контроль проникающими веществами: практическоепособие /

А.К. Гурвич, И.Н. Ермолов, С.Г. Сажин; под ред. В.В. Сухорукова. –

Москва : Высшая школа, 1992.

4.

Неразрушающий контроль: справочник/ под общ. ред.

В.В. Клюева. –2-е изд., перераб. и испр. : В 8т. Т.4: В 3 кн. Кн. 3 :

М.В. Филинов. Капиллярный контроль. – Москва : Машиностроение,

2006. – 736 с.: ил.

5.

Глазков Ю.А. Капиллярный контроль: учебное пособие/под

общ. ред. В.В.Клюева.: Издательский дом «Спектр», 2011.-144с.: ил.(Диагностика безопасности).

6.

Козлов В.В. Поверка средств неразрушающего контроля. - М.:

Издательство стандартов, 1989.

.

3. Литература по КК

1. ГОСТ Р ИСО 3452-3-2009. Контроль неразрушающий. Проникающий контроль. Часть 3. Испытательныеобразцы.

2. ГОСТ 18442-80. Контроль неразрушающий. Капиллярные методы. Общие требования.

3. РД 13-06-2006. МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ О ПОРЯДКЕ ПРОВЕДЕНИЯ КАПИЛЛЯРНОГО

КОНТРОЛЯ ТЕХНИЧЕСКИХ УСТРОЙСТВ И СООРУЖЕНИЙ, ПРИМЕНЯЕМЫХ И ЭКСПЛУАТИРУЕМЫХ НА

ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТАХ

4. РД 153-34.1-17.461-00. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО КАПИЛЛЯРНОМУ КОНТРОЛЮ СВАРНЫХ СОЕДИНЕНИЙ, НАПЛАВОК

И ОСНОВНОГО МЕТАЛЛА ПРИ ИЗГОТОВЛЕНИИ, МОНТАЖЕ, ЭКСПЛУАТАЦИИ И РЕМОНТЕ ОБЪЕКТОВ

ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ.

5. ГОСТ 23479. Методы оптического вида

6. ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики. Москва, Государственный комитет

СССР по стандартам 1973. – 15 с.

7. ОСТ 26-5-99. Контроль неразрушающий. Цветной метод контроля сварных соединений, наплавленного и

основного металла

8. СТО 00220368-024-2017. Контроль неразрушающий. . Цветной метод контроля сварных соединений,

наплавленного и основного металла.

9. ПНАЭГ-7-018-89 Руководство по безопасности. Унифицированные методики контроля основных материалов

(полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Капиллярный контроль,

10 с.

10. ГОСТ 32569-2013. Трубопроводы технологические стальные. Требования к устройству и эксплуатации на

взрывоопасных и химически опасных производствах.

11. МТ-РТС-ПВК-М-03-2017. МЕТОДИКА капиллярного (цветного) контроля цапф и траверс

металлоразливочных ковшей, крюков и удлинителей крюковых подвесок кранов, транспортирующих

расплавленный металл

12. РД РОСЭК -004-97. Машины грузоподъемные. Контроль капиллярный. Основные положения.

4. КАПИЛЛЯРНЫЙ КОНТРОЛЬ

5. Основные характеристики методов неразрушающего контроля

6. Капиллярный контроль

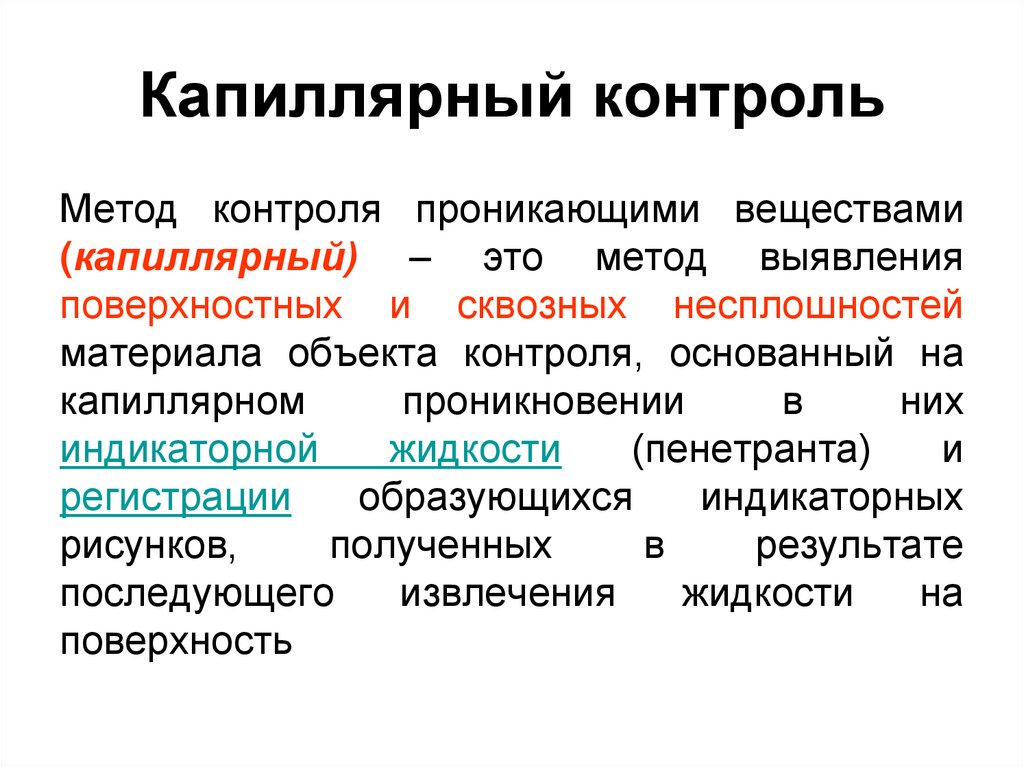

Метод контроля проникающими веществами(капиллярный) – это метод выявления

поверхностных и сквозных несплошностей

материала объекта контроля, основанный на

капиллярном

проникновении

в

них

индикаторной

жидкости

(пенетранта)

и

регистрации

образующихся

индикаторных

рисунков,

полученных

в

результате

последующего

извлечения

жидкости

на

поверхность

7. Капиллярный контроль

Капиллярнаядефектоскопия

позволяет

обнаружить

дефекты,

выходящие

на

поверхность:

• трещины,

• поры,

• раковины,

• непровары,

• межкристаллитную коррозию

• и другие несплошности

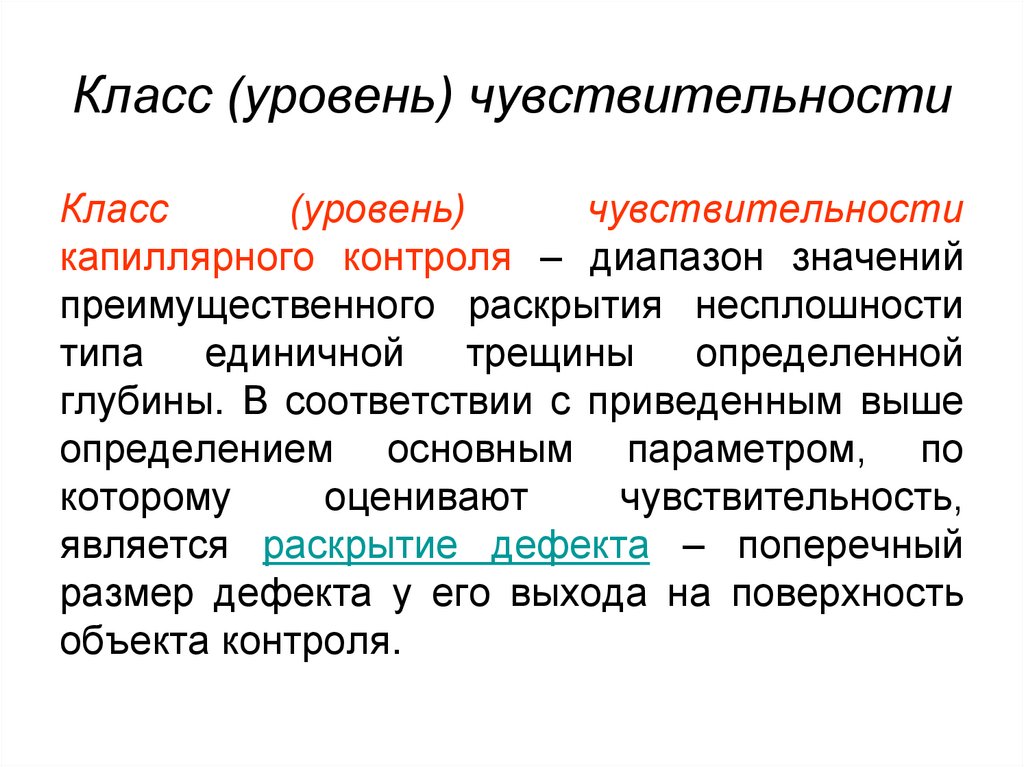

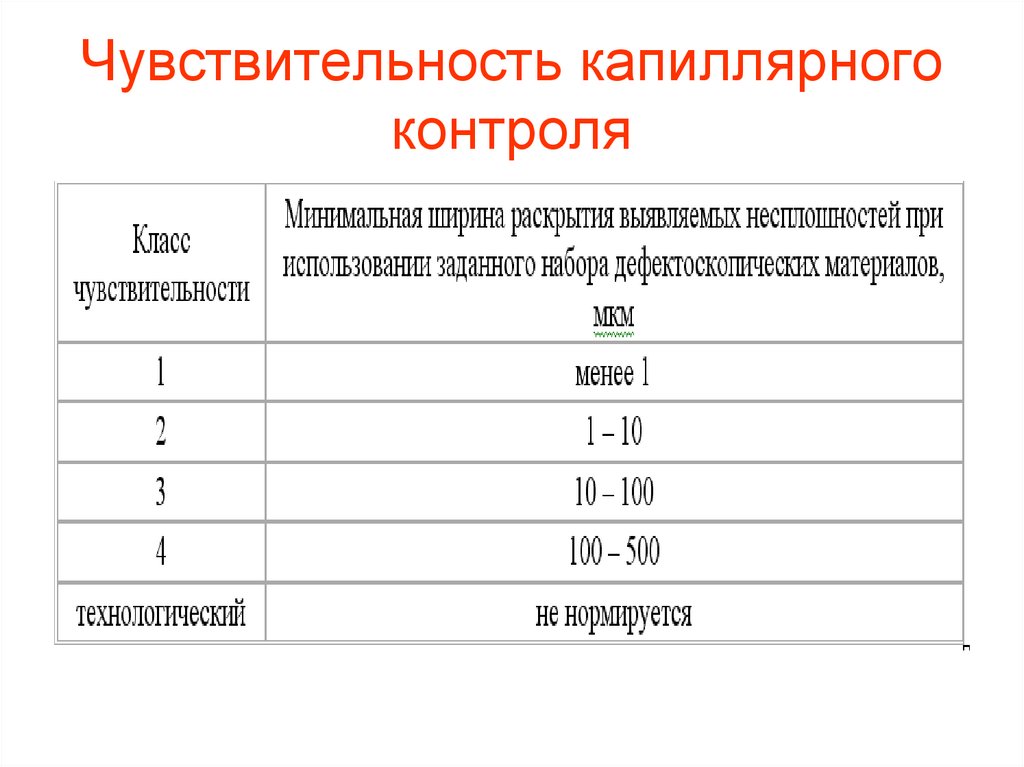

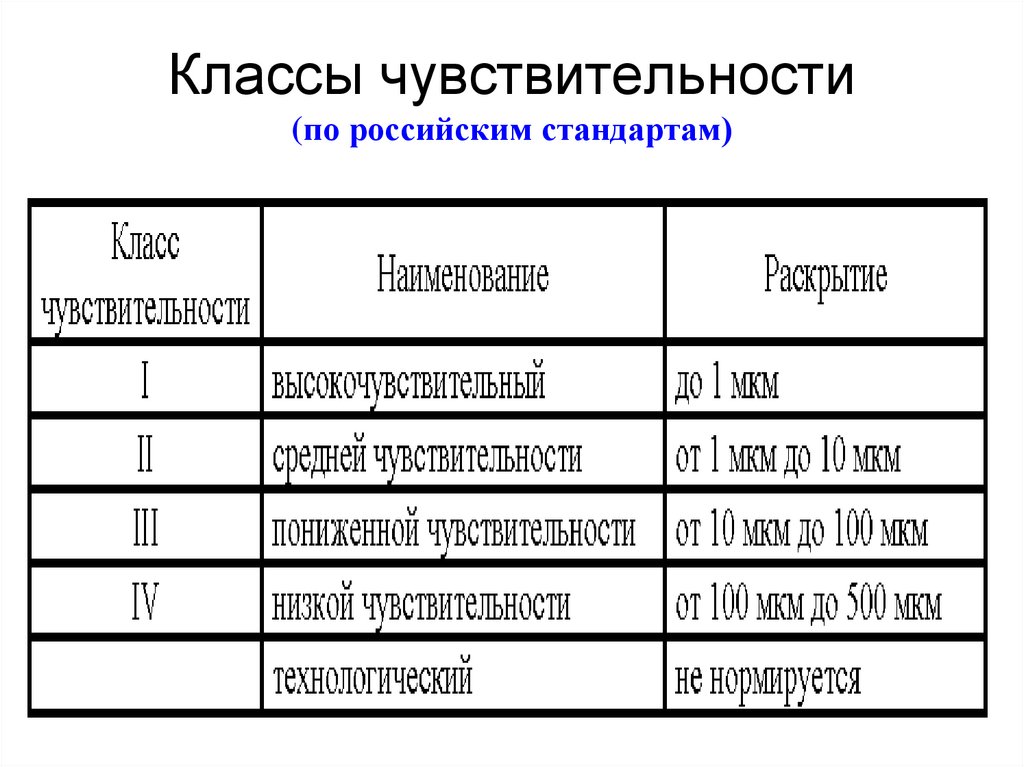

8. Класс (уровень) чувствительности

Класс(уровень)

чувствительности

капиллярного контроля – диапазон значений

преимущественного раскрытия несплошности

типа

единичной

трещины

определенной

глубины. В соответствии с приведенным выше

определением основным параметром, по

которому

оценивают

чувствительность,

является раскрытие дефекта – поперечный

размер дефекта у его выхода на поверхность

объекта контроля.

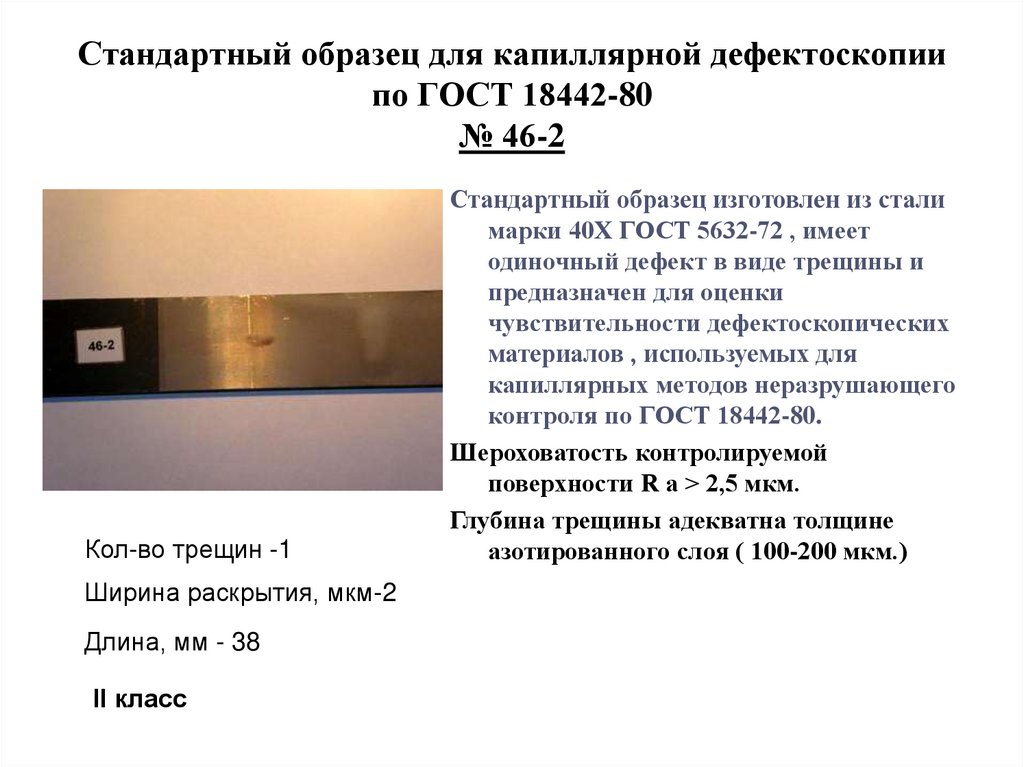

9. Чувствительность капиллярного контроля

10. Уровень чувствительности

Уровень чувствительности определяютна контрольных образцах, требования к

которым устанавливаются нормативными

документами.

11. Классификация капиллярных методов контроля

Основными разновидностямикапиллярных методов являются

• цветной,

• люминесцентный,

• люминесцентно-цветной,

• яркостный

• фильтрующихся суспензий.

12. Цветной метод

При цветном методе в качестве индикаторнойжидкости используются ярко окрашенные жидкости.

Красный цвет обеспечивает наиболее высокий

цветовой

контраст,

он

обладает

наибольшим

возбуждающим действием на человека, обеспечивает

наиболее

быстрое

возникновение

зрительного

ощущения и быструю реакцию дефектоскописта.

Красный цвет даёт индикаторный рисунок дефекта,

который легко отличить от рисунков, похожих на

трещины, внешних повреждений: рисок, царапин,

заусенцев и других внешне похожих на дефекты, но не

представляющих опасности повреждения металла.

Красные красители видны в очень тонком слое

проявителя.

13. Цветной метод

Дефекты выявляются по индикаторнымследам на фоне проявителя (обычно белого

цвета). Для цветного метода используется

естественное

освещение,

лампы

накаливания

или

комбинированное

освещение.

Чувствительность

цветного

метода соответствует II уровню, при

котором выявляются дефекты с раскрытием

не менее 1 мкм.

14. Цветной метод

Цветной метод является наиболеераспространенным среди капиллярных

методов

неразрушающего

контроля.

Одним из его серьезных преимуществ

является то, что он может быть

использован при обычном освещении, а

комплект

необходимых

материалов

может быть размещён в небольшой

переносной сумке.

15. Люминесцентный метод

Люминесцентный метод контроля обладаетбольшей чувствительностью, но требует

применения

специального

облучения

ультрафиолетовым светом и затемненного

помещения для осмотра изделия. При

люминесцентном методе контроля дефект

заполняется индикаторной жидкостью, которая

представляет собой раствор либо суспензию

люминофора

в

смеси

органических

растворителей, керосина, масел и ПАВ

(поверхностно-активные вещества).

16. Люминесцентный метод

При проявлении извлеченный из дефекталюминофор

дает

на

темном

фоне

контрастный, светящийся под действием

ультрафиолетовых

лучей

след,

что

позволяет выявлять дефекты раскрытием

более 0,1 мкм. В связи с повышенной

чувствительностью человеческого глаза в

желто-зеленой

области

применяются

люминофоры с максимальной световой

отдачей именно в этой области спектра.

17. Люминесцентно-цветной метод

Люминесцентно-цветной метод – самыйвысокочувствительный метод выявления

поверхностных дефектов. Это жидкостный

метод

капиллярного

неразрушающего

контроля, основанный на регистрации

контраста цветного или люминесцирующего

индикаторного рисунка на фоне поверхности

объекта контроля в видимом или в

длинноволновом

ультрафиолетовом

излучении.

18. Люминесцентно-цветной метод

Более высокая чувствительность методадостигается в ультрафиолетовом свете и

растет с увеличением освещённости

контролируемой

поверхности.

Этот

комбинированный метод объединил и

расширил возможности двух различных

методов дефектоскопии.

19. Яркостный (ахроматический) метод.

Один из наиболее простых методовкапиллярного

контроля

–

яркостный

(ахроматический) метод. Его называют

меловой или керосино-меловой пробой, так

как в качестве индикаторной жидкости

используется керосин. На проявителе на

основе мела или каолина керосин вызывает

потемнение следа по сравнению с общим

белым фоном непропитанного керосином

порошка каолина или мела.

20. Метод фильтрующихся суспензий

Методфильтрующихся

суспензий

использует

в

качестве

жидкого

проникающего

вещества

индикаторные

суспензии, которые образуют индикаторный

рисунок

из

отфильтрованных

частиц

дисперсной фазы. Обладает сравнительно

низкой чувствительностью. Различают его

цветную,

люминесцентную

и

люминесцентно-цветную разновидности.

21. Комбинированные капиллярные методы

Капиллярно-электростатический–

обнаружение

дефектов

на

неметаллических

изделиях

по

индикаторному следу, образованному

скоплением наэлектризованных частиц

порошка

над

пенетрантом,

содержащимся в трещине.

22. Комбинированные капиллярные методы

Капиллярно-электроиндуктивный–

обнаружение

дефектов

в

неэлектропроводных

объектах

электроиндуктивным

методом

по

изменению

удельной

электрической

проводимости

в

зоне

дефекта,

заполненного пенетрантом.

23. Комбинированные капиллярные методы

Капиллярно-магнитопорошковый–

обнаружение дефектов (поверхностных

отдельно

от

подповерхностных)

в

намагничиваемых

ферромагнитных

объектах по индикаторному следу,

образованному

проявителем,

содержащим ферромагнитный порошок в

индикаторном пенетранте.

24. Комбинированные капиллярные методы

Капиллярно-радиационный поглощения –обнаружение дефектов по поглощению

ионизирующего

излучения

в

зоне

дефекта, заполненного пенетрантом,

поглощающим излучение.

25. Комбинированные капиллярные методы

Капиллярно-радиационные излучения –обнаружение дефектов по наличию

ионизирующего

излучения

в

зоне

дефекта, заполненного радиоактивным

пенетрантом.

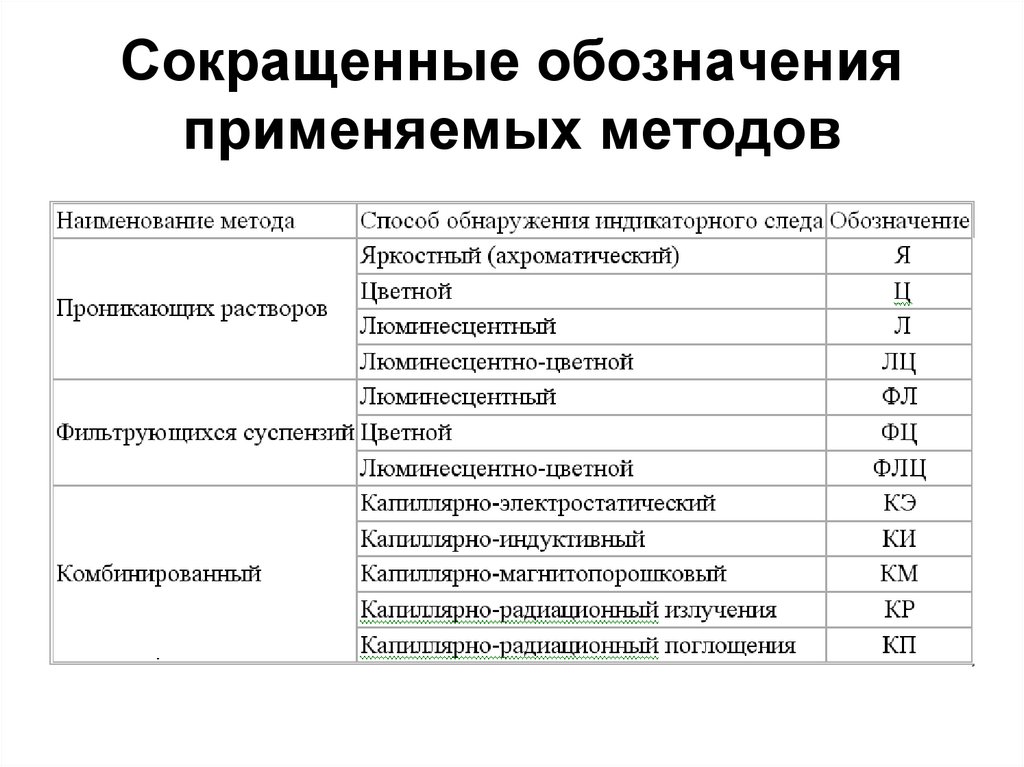

26. Сокращенные обозначения применяемых методов

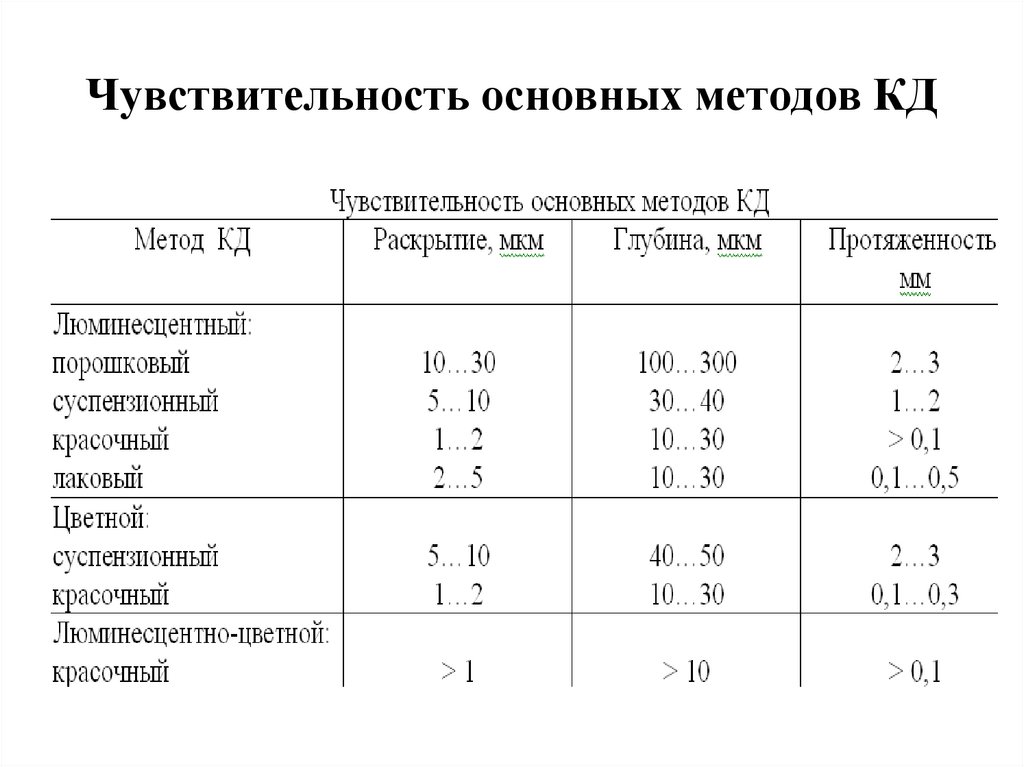

27. Чувствительность основных методов КД

28. Классы чувствительности (по российским стандартам)

29. ЗАРУБЕЖНЫЕ КЛАССЫ ЧУСТВИТЕЛЬНОСТИ

• За рубежом установлены другие шкалычувствительности

пенетрантов.

Например в немецком промышленном

стандарте DIN 54 152, чувствительность

пенетрантов также разделяется на

четыре

класса,

но

шкала

чувствительности обратная.

30. ЗАРУБЕЖНЫЕ КЛАССЫ ЧУСТВИТЕЛЬНОСТИ

• Классчувствительности

• I – низкий

• II – средний

• III – высокий

• IV – очень высокий

Ширина раскрытия дефекта,

мкм (±20%)

4

2

1

0,6

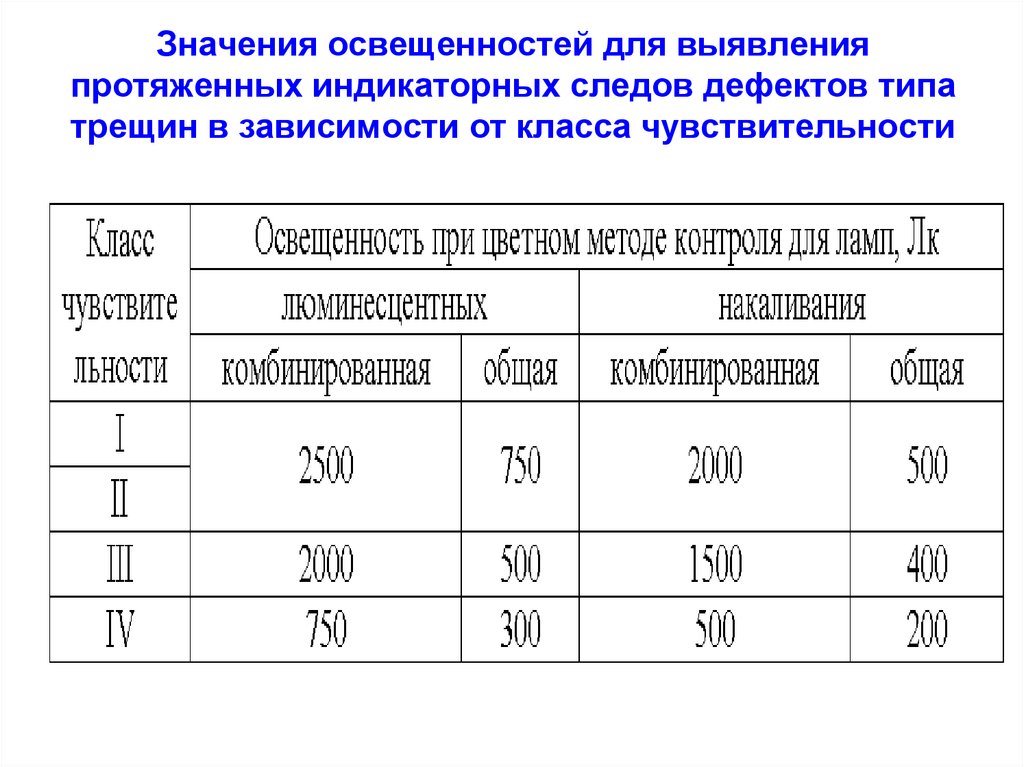

31. Значения освещенностей для выявления протяженных индикаторных следов дефектов типа трещин в зависимости от класса

чувствительности32. Основные физические явления в капиллярной дефектоскопии

1.Поверхностное натяжение и смачивание2. Адгезия и когезия

3.Капиллярность и капиллярное давление

4. Растворение и диффузия

5.Диспергирование и эмульгирование

6. Сорбция и адсорбция

7. Люменисценция

8. Яркостный и цветовой контраст

33. Поверхностное натяжение и смачивание

На границе соприкосновения твердых тел сжидкостью

наблюдается

смачивание,

заключающееся

в

искривлении

свободной

поверхности жидкости около твердой стенки

сосуда

(дефекта).

Поверхность

жидкости,

искривленная на границе с твердым телом,

называется мениском, а линия пересечения

мениска

с

твердым

телом

периметром

смачивания.

34. Поверхностное натяжение и смачивание

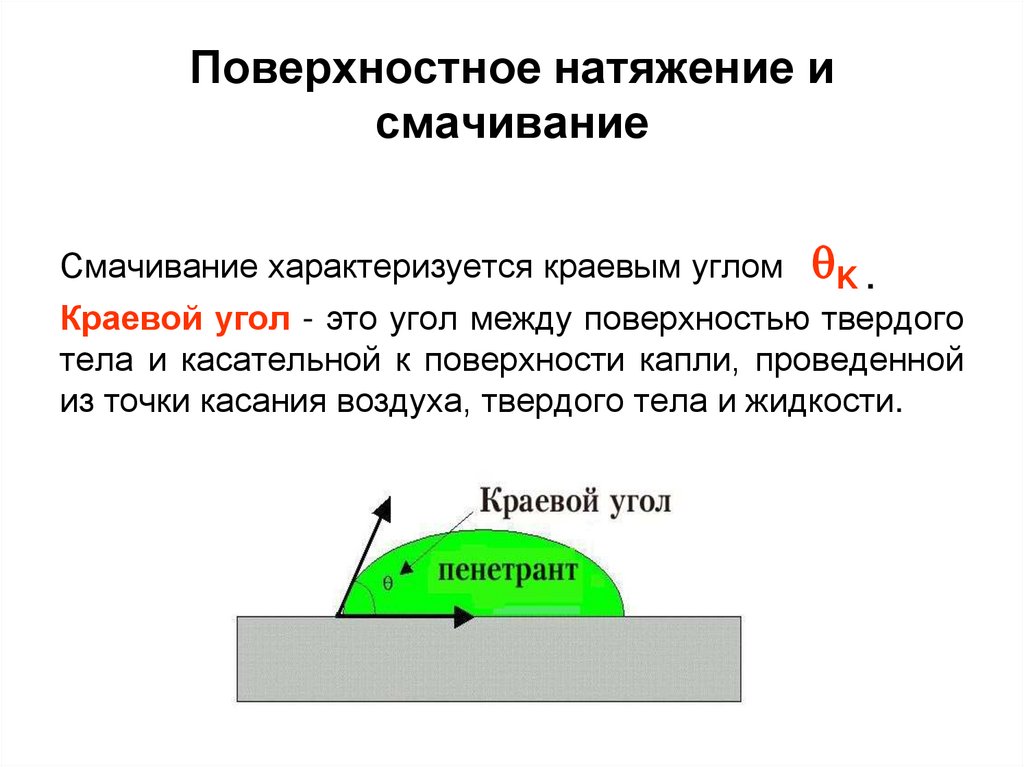

Смачивание характеризуется краевым угломK .

Краевой угол - это угол между поверхностью твердого

тела и касательной к поверхности капли, проведенной

из точки касания воздуха, твердого тела и жидкости.

35. Поверхностное натяжение и смачивание

Косинус краевого угла является мерой статическогосмачивания:

cos K =( σт.в - σт.ж) / σж.в

Где σт.в, σт.ж., σж.в - поверхностные натяжения

соответственно на границе твердое тело - воздух,

твердое тело - жидкость и жидкость - воздух, Н/м

Разность σт.в σт.ж называется напряжением

смачивания.

Чем она больше, тем меньше краевой угол и лучше

смачивание.

36. Поверхностное натяжение и смачивание

Диаметр пятна, образованного строго дозированнойкаплей смачивающей жидкости, или скорость, с которой

фронт пятна наступает на чистую поверхность твердого

тела, а также характер изменения этой скорости могут

быть приняты за меру смачивания жидкостей,

применяемых

для

капиллярных

методов

дефектоскопии. Существенное влияние на смачивание

оказывает шероховатость поверхности – с ее

повышением смачивание улучшается

37. Адгезия и когезия

• Cила, действующая на молекулужидкости со стороны поверхности

твердого тела называется - адгезия.

Сила, действующей внутри жидкости

называется - когезия.

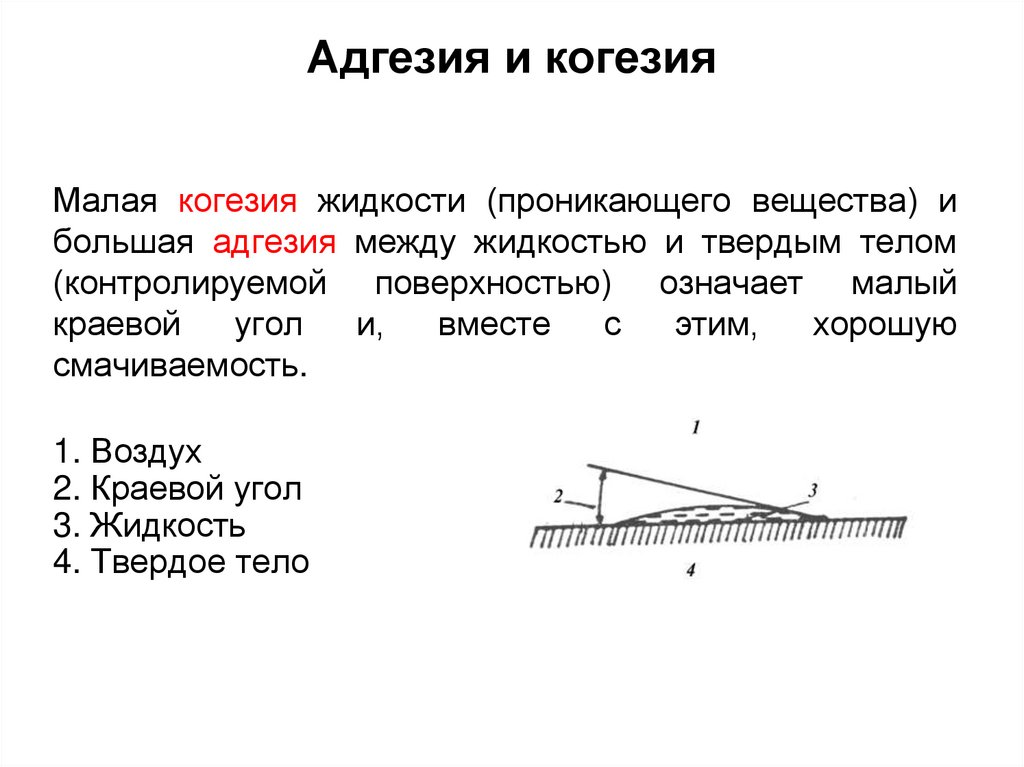

38. Адгезия и когезия

Малая когезия жидкости (проникающего вещества) ибольшая адгезия между жидкостью и твердым телом

(контролируемой поверхностью) означает малый

краевой

угол

и,

вместе

с

этим,

хорошую

смачиваемость.

1. Воздух

2. Краевой угол

3. Жидкость

4. Твердое тело

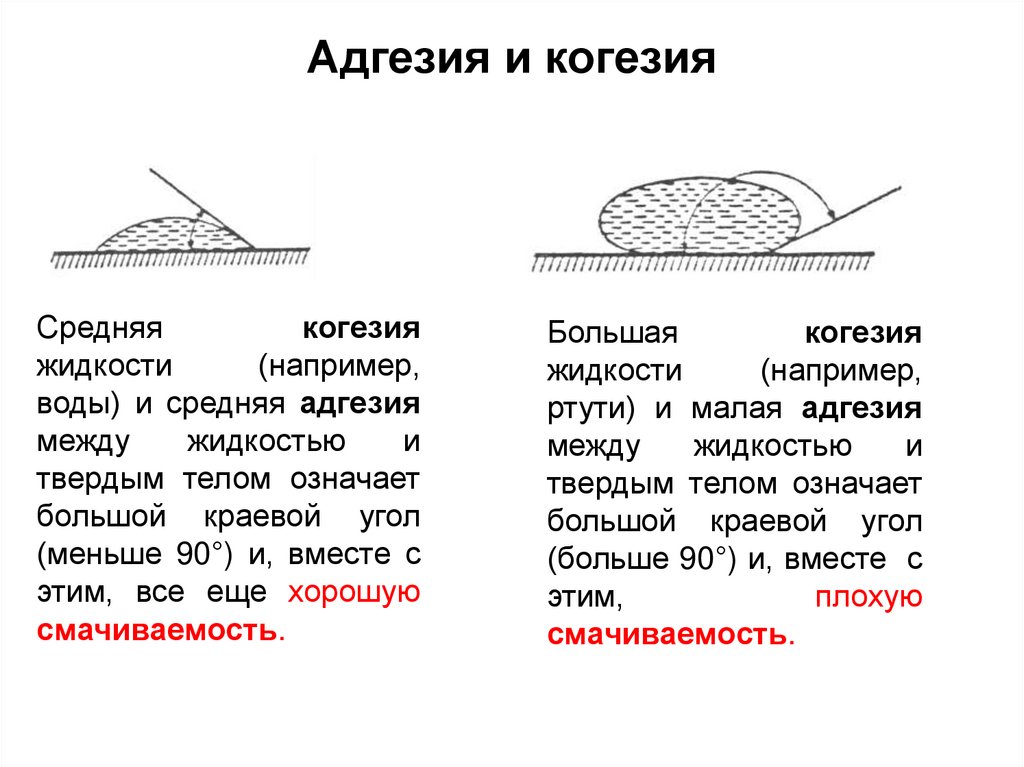

39. Адгезия и когезия

Средняякогезия

жидкости

(например,

воды) и средняя адгезия

между

жидкостью

и

твердым телом означает

большой краевой угол

(меньше 90°) и, вместе с

этим, все еще хорошую

смачиваемость.

Большая

когезия

жидкости

(например,

ртути) и малая адгезия

между

жидкостью

и

твердым телом означает

большой краевой угол

(больше 90°) и, вместе с

этим,

плохую

смачиваемость.

40. Капиллярность и капиллярное давление

Явления, обусловленные втягиванием смачивающихжидкостей в капилляры или выталкиванием не

смачивающих жидкостей из капилляров, называется

капиллярными.

Трубки менее 1мм называются капиллярами.

При проникновении жидкости в дефекты искривление

поверхности создает дополнительное ( избыточное )

давление на жидкость по сравнению с давлением под

плоской поверхностью.

41. Капиллярность и капиллярное давление

Влияние радиуса капилляра на высоту подъема жидкости:а) смачивающая капилляр жидкость; б) несмачивающая жидкость.

Чем тоньше капиллярная трещина, тем глубже будет проникать в

нее дефектоскопическая жидкость.

42. Растворение и диффузия

Растворение состоит в распределении молекул растворяемоговещества среди молекул растворителя. В капиллярном методе

контроля растворение применяют при подготовке объекта к

контролю (для очистки полости дефектов). Растворение газа

(обычно воздуха), собравшегося у конца тупикового капилляра

(дефекта) в пенетранте, существенно повышает предельную

глубину проникновения пенетранта в дефект.

Диффузия (от лат. diffusio - распространение, растекание) движение частиц (молекул, атомов) среды, приводящее к переносу

вещества и выравнивающее концентрацию частиц разного сорта.

В капиллярном методе контроля явление диффузии наблюдается

при взаимодействии пенетранта с воздухом, сжатым в тупиковом

конце капилляра. Здесь этот процесс неотличим от растворения

воздуха в пенетранте.

43. Диспергирование и эмульгирование

Диспергирование (от лат. dispergo - рассеиваю) тонкое размельчение какого-либо тела в окружающейсреде. Диспергирование твердых тел в жидкости играет

существенную роль при очистке поверхности от

загрязнений.

Эмульгирование (от лат. emulsios - выдоенный) образование дисперсной системы с жидкой дисперсной

фазой, т.е. диспергирование жидкости. Пример

эмульсии - молоко, состоящее из мельчайших капель

жира, взвешенных в воде.

44. Сорбция и адсорбция

На процесс проявления индикаторного рисунка дефектовсущественно влияют сорбционные процессы. Под сорбцией

понимают процесс поглощения паров и растворенных

веществ твердыми телами или жидкостями.

Адсорбция - поглощение веществ из растворов на

поверхности раздела двух сред (фаз) - твердого тела и

жидкости.

Абсорбция

жидкости.

-

поглощение

вещества

всем

объемом

В случае использования в качестве проявителей лаков или

красок

наблюдается

абсорбция

пенетрантов:

весь

проявитель, расположенный над полостью дефекта,

равномерно поглощает находящийся в ней пенетрант,

который при этом растворяет проявитель и сам

растворяется в нем.

45. Люминесценция

В капиллярномметоде контроля люминесценцию

используют как один из способов контраста для

визуального обнаружения индикаторных пенетрантов

после проявления. Для этого люминофор либо

растворяют в основном веществе пенетранта, либо

само вещество пенетранта является люминофором.

46. Яркостный и цветовой контраст

Яркостный и цветовой контрасты в капиллярном методеконтроля рассматривают с точки зрения возможности глаза

человека фиксировать люминесцентное свечение, цветные

и темные индикации на светлом фоне. Все данные относят к

глазу среднего человека.

Возможность различать степень яркости объекта называют

контрастной чувствительностью.

Контрастную

чувствительность

определяют

по

различимому глазом изменению коэффициента отражения.

В цветном методе контроля вводят понятие яркостноцветового

контраста,

одновременно

учитывающее

яркость и насыщенность следа от дефекта, который нужно

обнаружить.

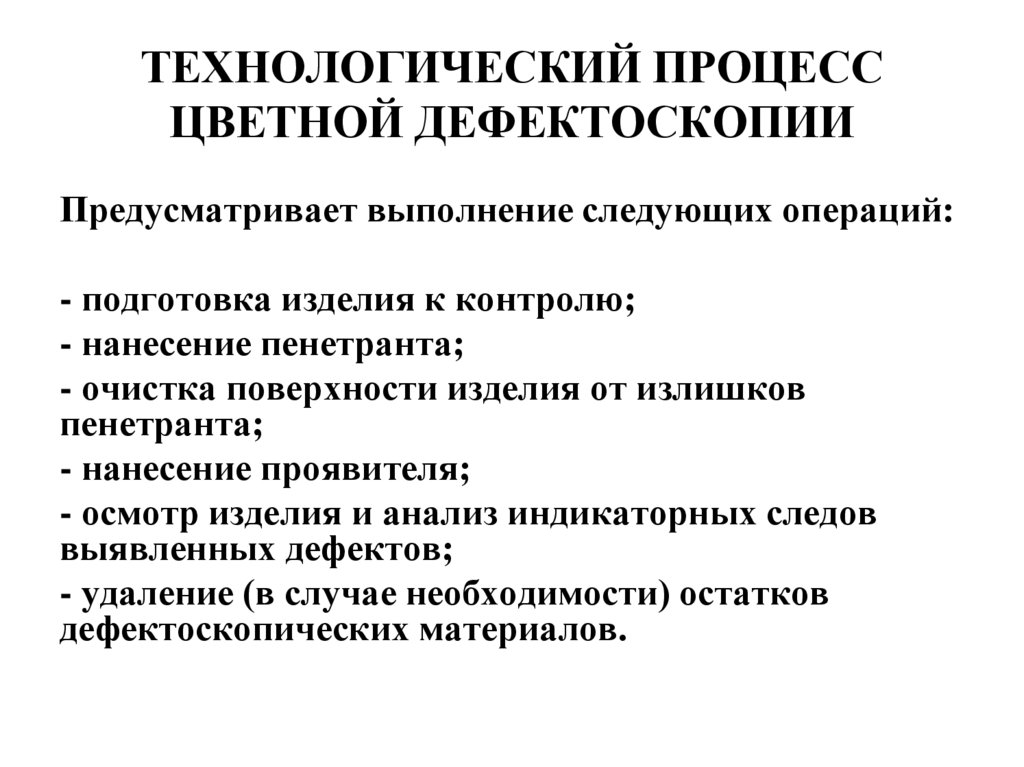

47. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ЦВЕТНОЙ ДЕФЕКТОСКОПИИ

Предусматривает выполнение следующих операций:- подготовка изделия к контролю;

- нанесение пенетранта;

- очистка поверхности изделия от излишков

пенетранта;

- нанесение проявителя;

- осмотр изделия и анализ индикаторных следов

выявленных дефектов;

- удаление (в случае необходимости) остатков

дефектоскопических материалов.

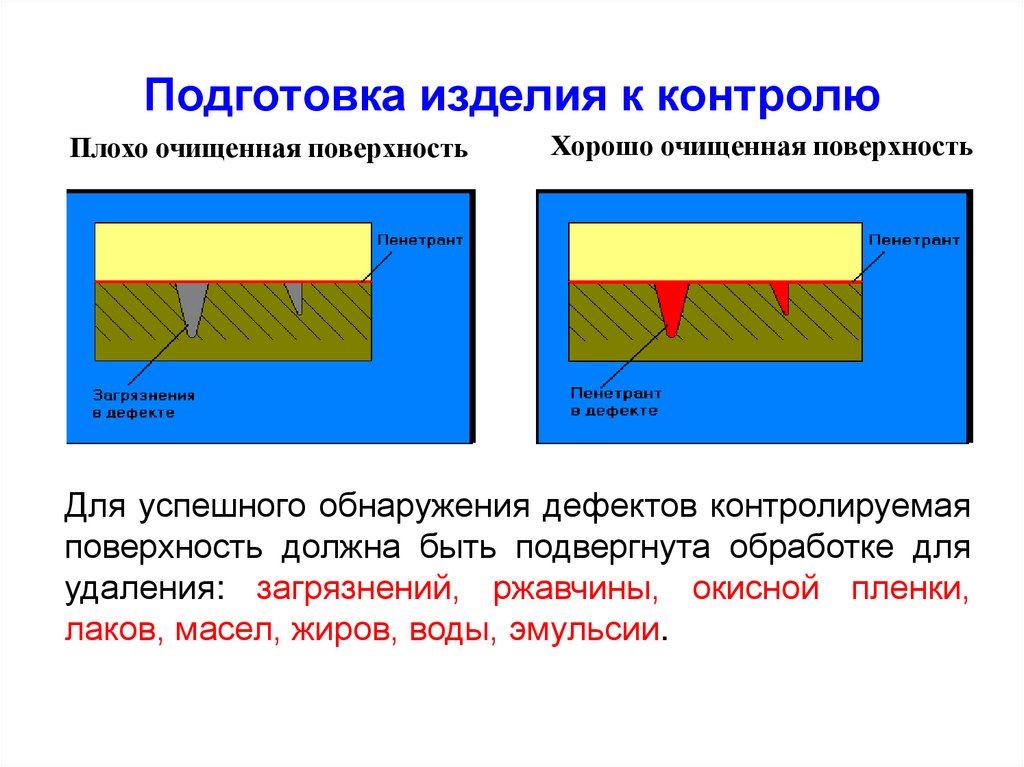

48. Подготовка изделия к контролю

Плохо очищенная поверхностьХорошо очищенная поверхность

Для успешного обнаружения дефектов контролируемая

поверхность должна быть подвергнута обработке для

удаления: загрязнений, ржавчины, окисной пленки,

лаков, масел, жиров, воды, эмульсии.

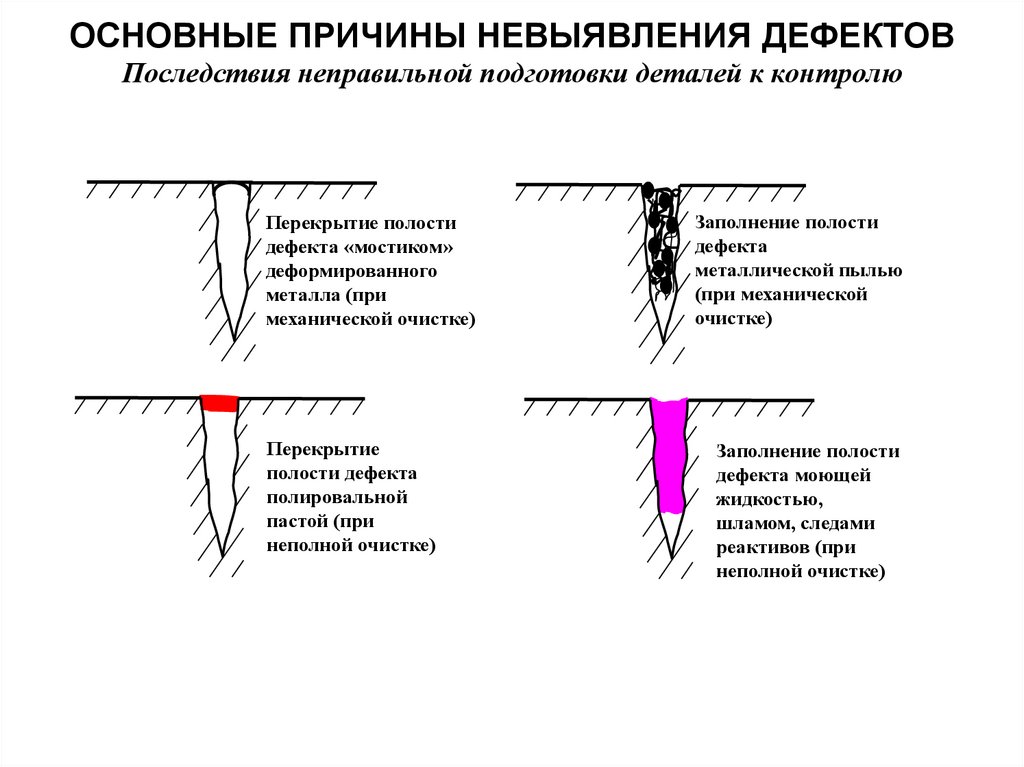

49. ОСНОВНЫЕ ПРИЧИНЫ НЕВЫЯВЛЕНИЯ ДЕФЕКТОВ Последствия неправильной подготовки деталей к контролю

Перекрытие полостидефекта «мостиком»

деформированного

металла (при

механической очистке)

Перекрытие

полости дефекта

полировальной

пастой (при

неполной очистке)

Заполнение полости

дефекта

металлической пылью

(при механической

очистке)

Заполнение полости

дефекта моющей

жидкостью,

шламом, следами

реактивов (при

неполной очистке)

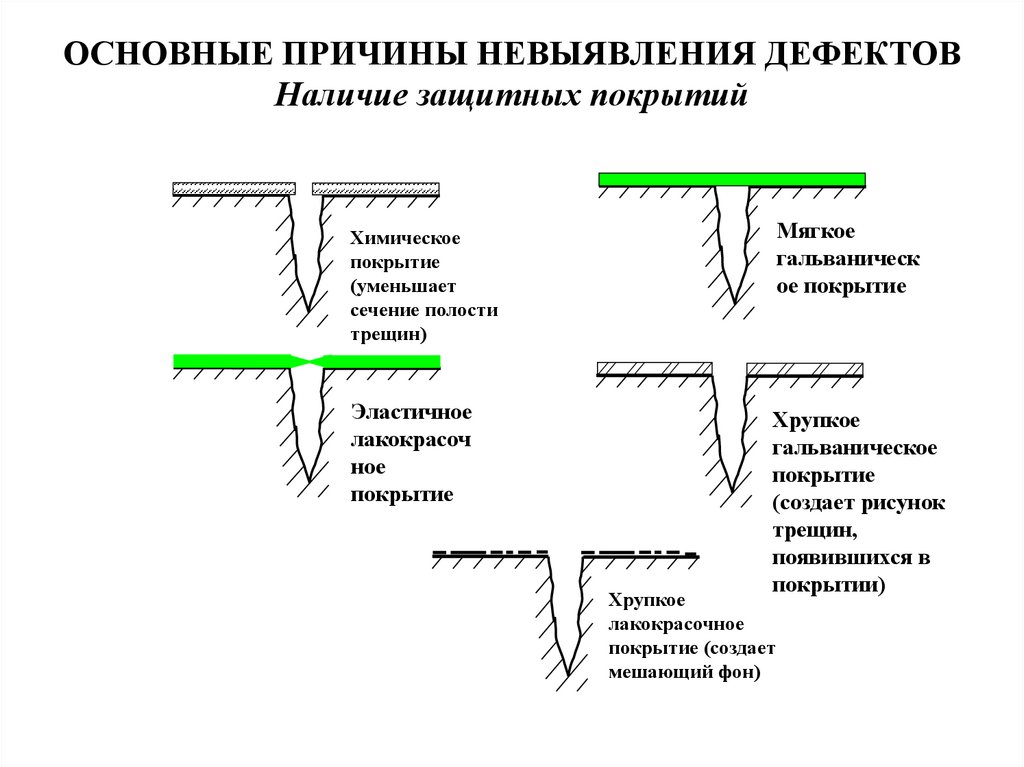

50. ОСНОВНЫЕ ПРИЧИНЫ НЕВЫЯВЛЕНИЯ ДЕФЕКТОВ Наличие защитных покрытий

Химическоепокрытие

(уменьшает

сечение полости

трещин)

Мягкое

гальваническ

ое покрытие

Эластичное

лакокрасоч

ное

покрытие

Хрупкое

гальваническое

покрытие

(создает рисунок

трещин,

появившихся в

покрытии)

Хрупкое

лакокрасочное

покрытие (создает

мешающий фон)

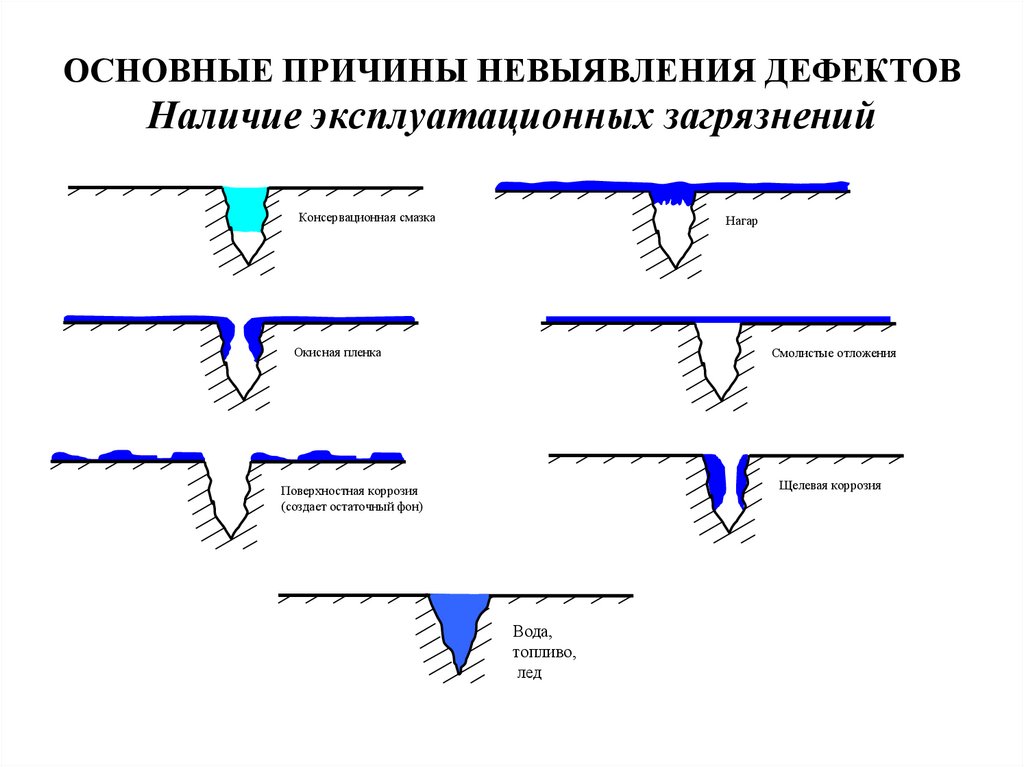

51. ОСНОВНЫЕ ПРИЧИНЫ НЕВЫЯВЛЕНИЯ ДЕФЕКТОВ Наличие эксплуатационных загрязнений

Консервационная смазкаНагар

Окисная пленка

Смолистые отложения

Щелевая коррозия

Поверхностная коррозия

(создает остаточный фон)

Вода,

топливо,

лед

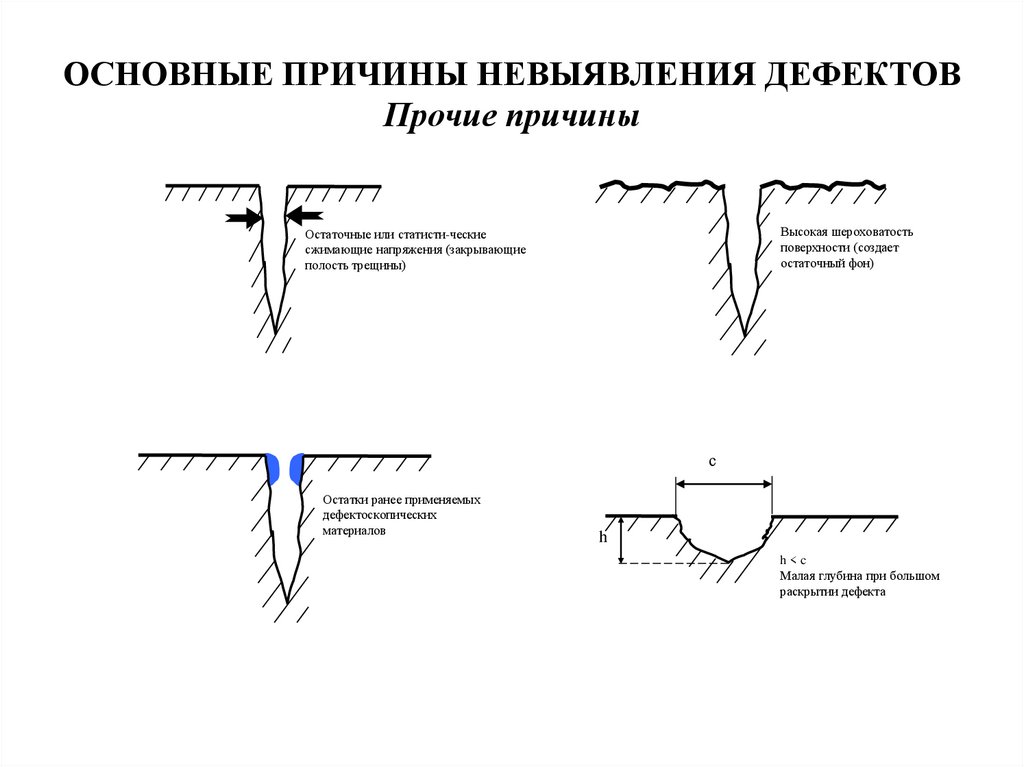

52. ОСНОВНЫЕ ПРИЧИНЫ НЕВЫЯВЛЕНИЯ ДЕФЕКТОВ Прочие причины

Высокая шероховатостьповерхности (создает

остаточный фон)

Остаточные или статисти-ческие

сжимающие напряжения (закрывающие

полость трещины)

с

Остатки ранее применяемых

дефектоскопических

материалов

h

h<c

Малая глубина при большом

раскрытии дефекта

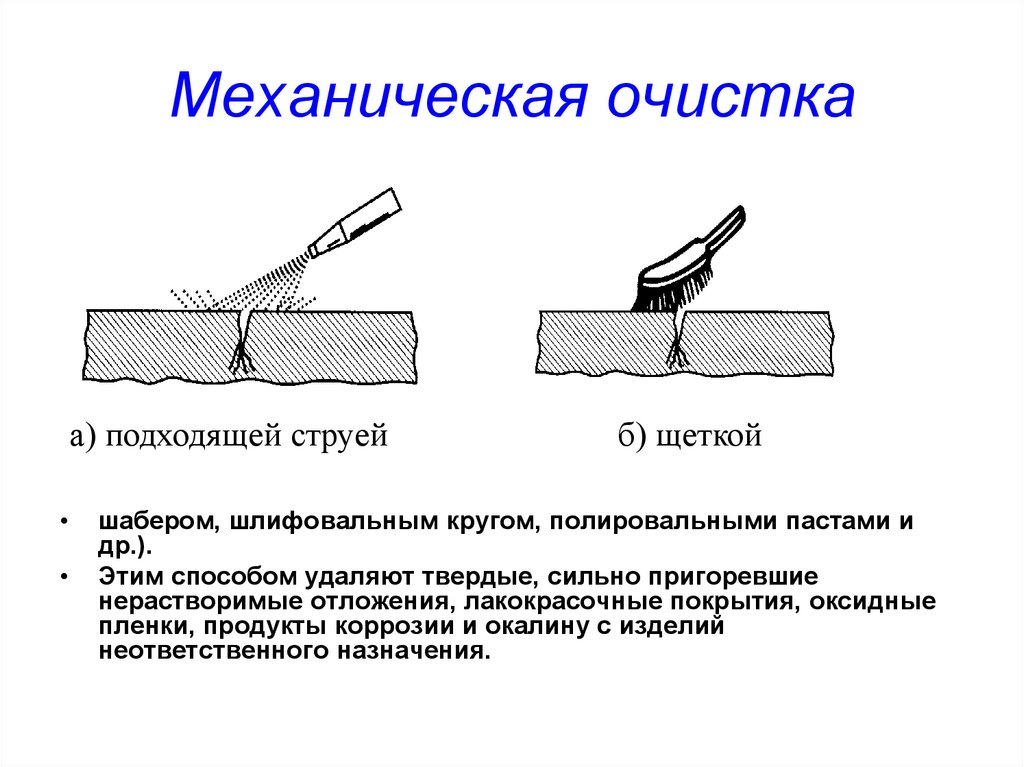

53. Механическая очистка

а) подходящей струейб) щеткой

шабером, шлифовальным кругом, полировальными пастами и

др.).

Этим способом удаляют твердые, сильно пригоревшие

нерастворимые отложения, лакокрасочные покрытия, оксидные

пленки, продукты коррозии и окалину с изделий

неответственного назначения.

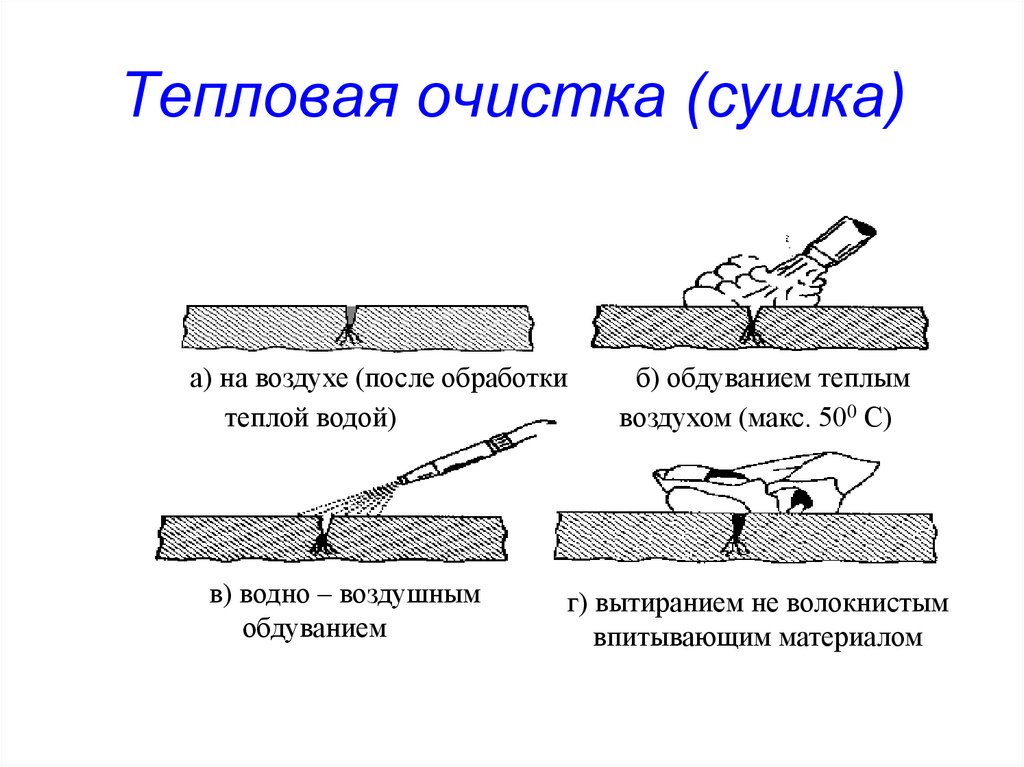

54. Тепловая очистка (сушка)

а) на воздухе (после обработкитеплой водой)

в) водно – воздушным

обдуванием

б) обдуванием теплым

воздухом (макс. 500 С)

г) вытиранием не волокнистым

впитывающим материалом

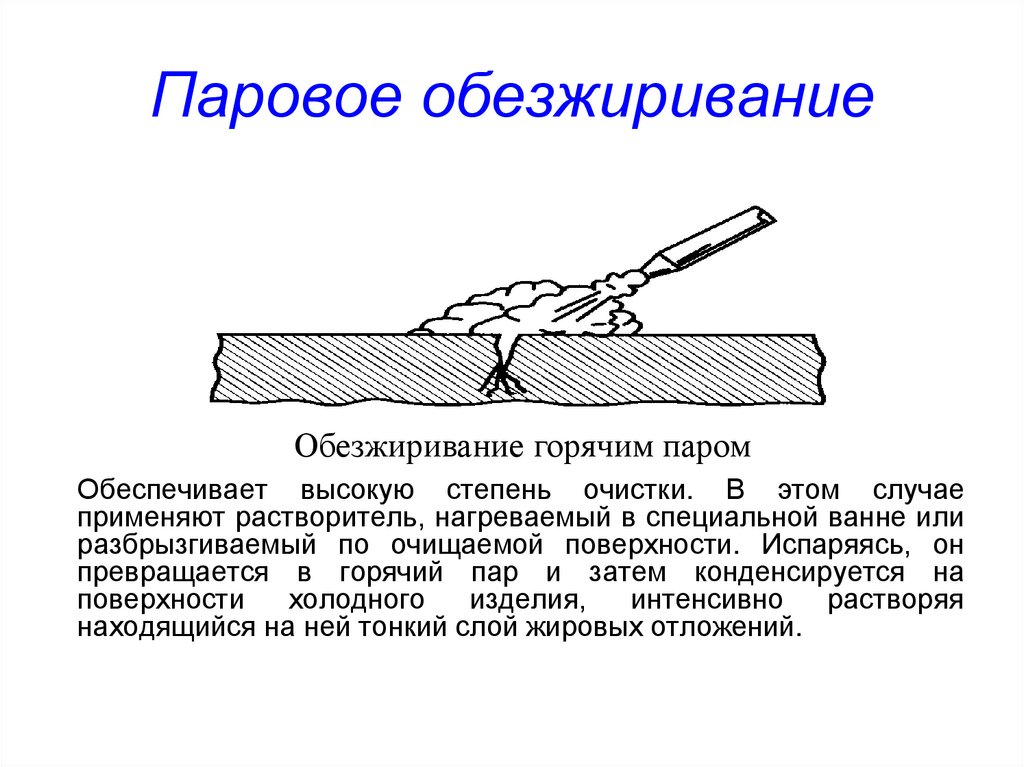

55. Паровое обезжиривание

Обезжиривание горячим паромОбеспечивает высокую степень очистки. В этом случае

применяют растворитель, нагреваемый в специальной ванне или

разбрызгиваемый по очищаемой поверхности. Испаряясь, он

превращается в горячий пар и затем конденсируется на

поверхности

холодного

изделия,

интенсивно

растворяя

находящийся на ней тонкий слой жировых отложений.

56. Промывка водой

Применяют для удаления с поверхностиизделий

механических

нерастворимых

загрязнений,

остатков

водных

моющих

растворов, а также растворов кислот, щелочей,

солей. Растворимые загрязнения при этом

удаляются как с поверхности, так и из полостей

дефектов. В процессе очистки изделия

несколько раз промывают горячей и холодной

водой, а с целью устранения остатков влаги из

полостей дефектов подогревают

57. Промывка органическими растворителями

Применяют для удаления масел, смазок,нагара, лакокрасочных покрытий и других

растворимых загрязнений. Для обработки чаще

всего используют: бензин Б-70; ацетон; уайтспирт; специальные растворители, в состав

которых входят бутилацетат, этилацетат,

ксилол, толуол, спирт и другие вещества;

четыреххлористый углерод; трихлорэтилен;

метиленхлорид

Для завершения обработки необходимо применять наиболее

летучий и наименее вязкий растворитель, например бензин Б-70,

ацетон или метиленхлорид.

58. Химическая очистка

Применяют для удаления нерастворимыхзагрязнений.

При травлении в растворах кислот с

поверхности изделий удаляют оксиды, тонкие

поверхностные слои металла и загрязнения,

при обработке в растворах щелочей

– жировые и масляные загрязнения, нагар,

смолистые

отложения

и

лакокрасочные

покрытия.

После травления деталь тщательно промыть и

нейтрализовать

слабым

раствором

кремниевой, хромовой кислот.

59. Тепловая очистка (сушка)

Завершающей операцией подготовки изделий кконтролю является тепловая очистка (сушка),

выполняемая после любого способа очистки. Сушку

осуществляют выдержкой изделий на воздухе 20 – 30

мин, обдуванием струей сжатого воздуха, водновоздушным обдуванием, нагревом в печи или

сушильном шкафу до температуры 70 – 80 С,

вытиранием

не

волокнистым

впитывающим

материалом, а также высокотемпературным нагревом в

вакуумных камерах или в среде инертных газов.

60. ВНИМАНИЕ!!!

Промежутоквремени

между

обработкой

растворителями и нанесением пенетранта не

должен превышать 30 мин во избежание

появления влаги в полостях дефектов. В

течение этого времени должна быть исключена

возможность конденсации атмосферной влаги

на контролируемой поверхности, а также

попадание на нее различных жидкостей и

загрязнений. С целью удаления следов

растворителя из полостей дефектов изделия

сушат на воздухе или нагревают.

61. Контроль степени очистки

• Оценивают путем нанесения наобработанную поверхность двух капель

авиационного бензина. После выдержки

в течение 15 - 20 с на испытуемый

участок накладывают фильтровальную

бумагу – наличие на ней масляных

пятен свидетельствует о низком

качестве очистки.

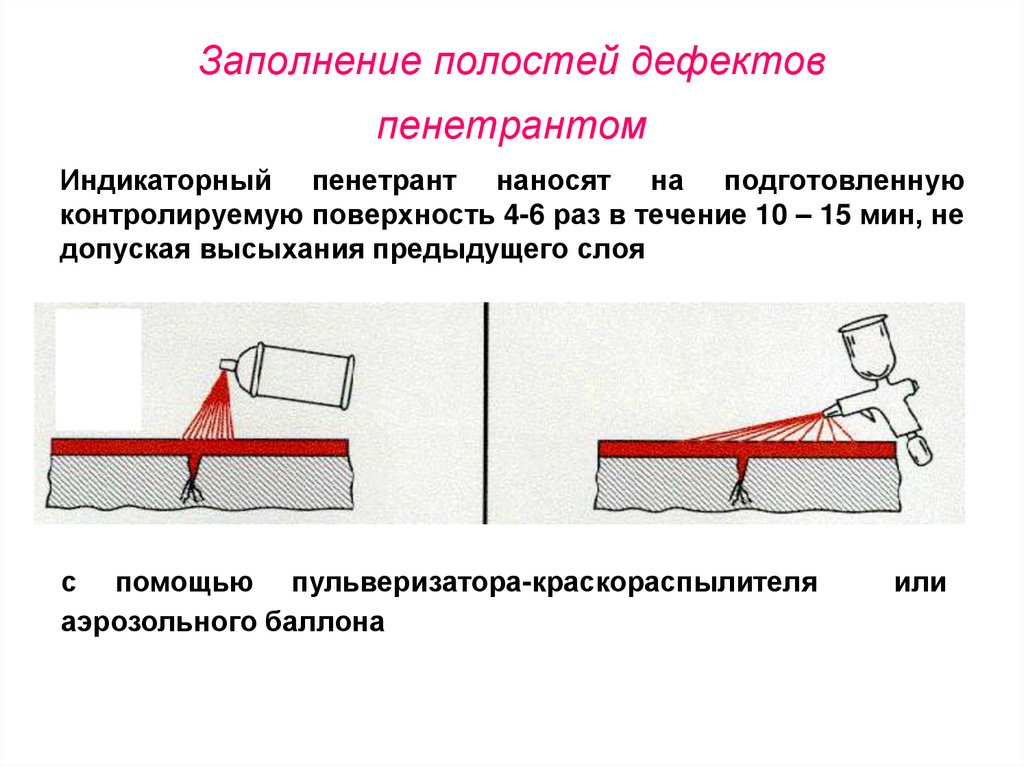

62. Заполнение полостей дефектов пенетрантом

Индикаторный пенетрант наносят на подготовленнуюконтролируемую поверхность 4-6 раз в течение 10 – 15 мин, не

допуская высыхания предыдущего слоя

с помощью пульверизатора-краскораспылителя

аэрозольного баллона

или

63. Заполнение полостей дефектов пенетрантом

Пневмогидропистолет спусковым устройством

Портативный

пульверизатор

Polyspray

64. Заполнение полостей дефектов пенетрантом

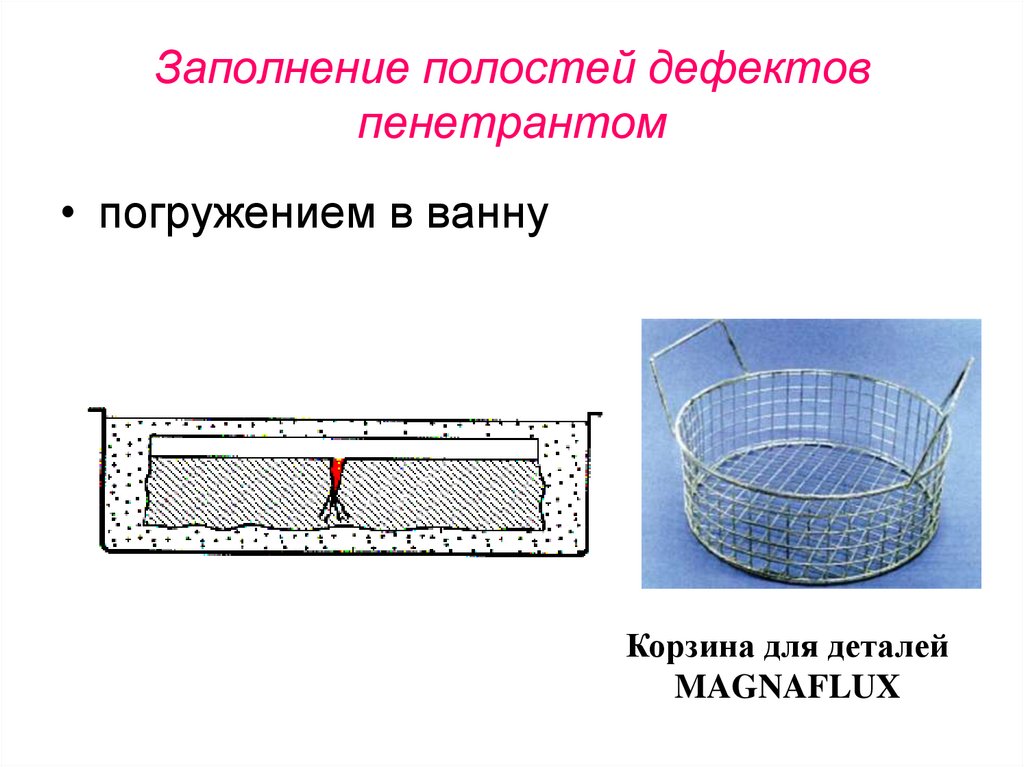

• кистью65. Заполнение полостей дефектов пенетрантом

• погружением в ваннуКорзина для деталей

MAGNAFLUX

66. Заполнение полостей дефектов пенетрантом

Установка для электростатическогораспыления MAGNAFLUX R.Е.А. 90

67. Заполнение полостей дефектов пенетрантом

В течении короткого времени проникающее веществопроникает в поверхностные дефекты. Промежуток

времени от нанесения проникающего вещества до

начала промежуточной очистки называют временем

проникновения.

Время

проникновения

устанавливается

в

соответствующей методике контроля.

При

контроле

определенных

материалов

и

обнаружении дефектов определенного вида время

проникновения может увеличиваться.

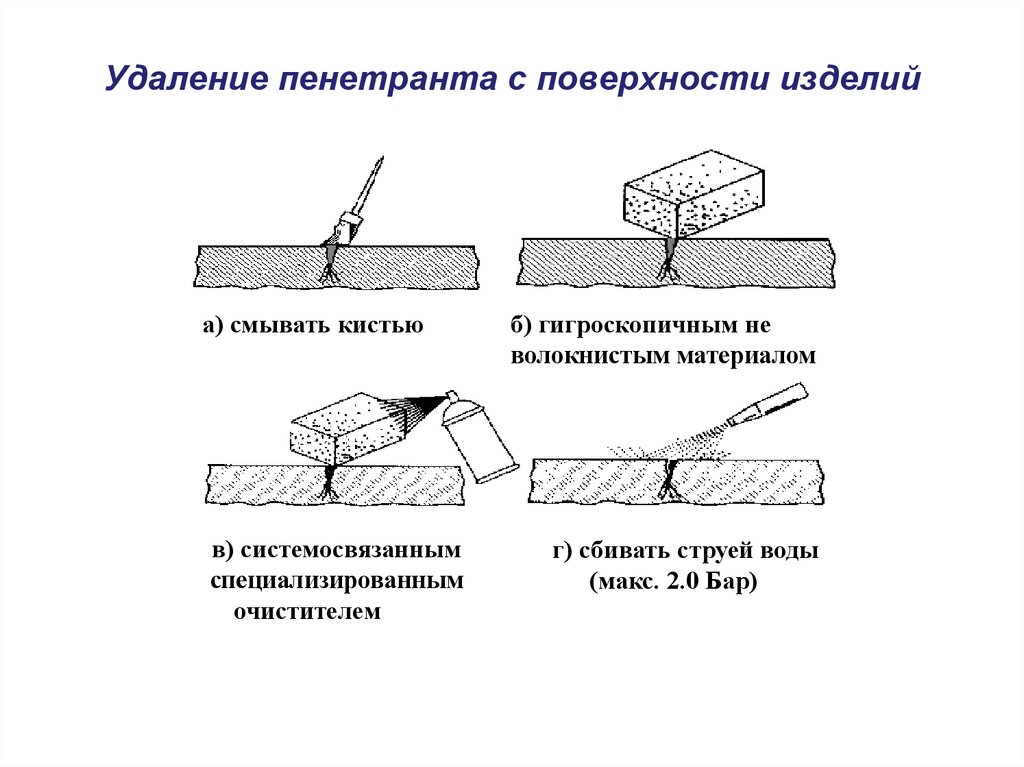

68. Удаление пенетранта с поверхности изделий

а) смывать кистьюв) системосвязанным

специализированным

очистителем

б) гигроскопичным не

волокнистым материалом

г) сбивать струей воды

(макс. 2.0 Бар)

69. Удаление пенетранта с поверхности изделий

При контроле в условиях низкихтемператур от –40 до +80С индикаторный

пенетрант с контролируемой поверхности

удаляют

безворсовой

тканью

типа

мадаполам, смоченной в этиловом

спирте

70. Удаление пенетранта с поверхности изделий

Нерастворимыев

воде

пенетранты,

содержащие масло, керосин, скипидар и другие

органические растворители, удаляют струей

воды, имеющей температуру не более 320 С,

под давлением с применением эмульгаторов.

Эмульгатор

позволяет

нейтрализовать

масложирорастворимую часть и смыть ее

потом водой. При этом струя должна быть

направлена по касательной к обрабатываемой

поверхности, а давление не должно превышать

20 кПа.

71. Удаление пенетранта с поверхности изделий

Удаляют индикаторный пенетрант дополного

отсутствия

свечения

или

окрашенности поверхности, или до

исчезновения

розового

фона

на

салфетке.

Полноту

удаления

индикаторного

пенетранта

следует

определять визуально.

72. Нанесение проявителя

Способ нанесения проявителя выбирают сучетом типа и свойств последнего, степени

сложности изделия, условий контроля, его

чувствительности

и

производительности.

Оптимальная

толщина

слоя

проявителя

составляет 7-20 мкм, ее контролируют с

помощью толщиномера МИП-10 или МИП-30Н.

Проявитель

можно

наносить

на

контролируемую поверхность одним из ниже

перечисленных способов.

73. Нанесение проявителя

74. Проявление дефектов

Проявление дефектов, т.е. образованиеих

индикаторного

рисунка,

обеспечивается выдержкой изделий на

воздухе

(при

нормальной

или

повышенной температуре) или в вакууме,

а также путем сообщения изделиям

вибраций. Можно комбинировать эти

способы между собой.

75. Проявление дефектов

Наиболее распространенным являетсявременной способ- выдержка изделий

при температуре окружающей среды.

Продолжительность выдержки зависит от

физических свойств дефектоскопических

материалов и температуры окружающей

среды. Ее подбирают экспериментально

так, чтобы была обеспечена наибольшая

четкость индикаторного рисунка.

76. Проявление дефектов

Прилюминесцентной

и

цветной

дефектоскопии

время

проявления

обычно составляет 1 - 20 мин. Иногда

контролируемое изделие осматривают

дважды: через 3 -4 мин для обнаружения

крупных трещин и через 15 - 20 мин для

обнаружения мелких.

77. Проявление дефектов

Выдержку в вакууме применяют прииспользовании малолетучих пенетрантов

и проявителей в виде порошков или

суспензий.

В

вакууме

процесс

проявления

ускоряется,

но

эффективность этого способа ниже, чем

теплового.

78. Проявление дефектов

Вибрационныйспособ

проявления

применяют

для

обнаружения

зарождающихся трещин при усталостных

испытаниях образцов изделий, а также в

случае

эксплуатации

последних

в

условиях действия остаточных или

рабочих напряжений.

79. Осмотр изделий и анализ индикаторных рисунков дефектов

Осмотр контролируемой поверхностирекомендуется проводить через 3–5мин и

через 15 – 20 мин после высыхания

проявителя. Для выявления дефектов по

Ι классу чувствительности рекомендуется

проводить дополнительный осмотр через

40 – 60 мин.

80. Осмотр изделий и анализ индикаторных рисунков дефектов

• Целью осмотра является обнаружениеокрашенного или люминесцирующего

индикаторного рисунка

• 1) сплошные или прерывистые линии

различной конфигурации;

• 2) скопления отдельных коротких

линий, сетки, различные полосы;

• 3) точки или звездочки.

81. Классификация дефектов

• Протяженный индикаторный следхарактеризуется отношением длины к

ширине больше трех. Трещины, закаты,

подрезы, резкие западания направленного

металла, заковы, близко расположенные

поры образуют протяженный индикаторный

след.

• Округлый индикаторный след

характеризуется отношением длины к

ширине, равным или меньшим трех.

82. Анализ индикаторных рисунков

В результате анализа контролер долженустановить

действительное

наличие

дефекта, его характер и размеры.

Различают:

• ограниченный

• полный анализ

индикаторных рисунков дефектов

83. Полный анализ рисунка

Предполагает изучение• места его расположения,

• направления,

• цвета,

• яркости и других признаков.

При таком анализе необходим более

тщательный осмотр изделий с применением

сложной

аппаратуры,

выполняемый

высококвалифицированными контролерами.

84. Действительные и мнимые дефекты

Кмнимым

дефектам

относятся

различные

допускаемые ТУ изменения качества материала

изделий,

их

микрогеометрии,

незначительные

повреждения и загрязнения поверхности, вызывающие

образование индикаторных рисунков, по основным

признакам похожих на рисунки действительных

дефектов.

Мнимые дефекты проявляются при неполном удалении

пенетранта с поверхности изделия, а также при

невозможности его удаления из узких глубоких

повреждений

поверхностного

слоя

материала,

особенно содержащих следы загрязнений и коррозии

85. Анализ дефектов с использованием дополнительных признаков

- направление линий рисунков относительно осисимметрии изделия и действующих нагрузок;

- цвет, яркость и насыщенность рисунка;

- скорость образования рисунка и характер его

изменения с течением времени;

- конфигурация линий рисунка, наличие изломов и

разветвлений;

- четкость и степень подобия контуров линий рисунка;

- микрорельеф проявителя в зоне рисунка;

- наличие подобного рисунка в соседних зонах изделия.

86. Протокол (заключение)

Указывают размеры и расположения контролируемыхучастков,

основные

характеристики

выявленных

дефектов (тип и размеры индикаторных следов,

степень их локализации и ориентацию относительно

базовых осей или поверхности контролируемого

объекта), виды дефектоскопических материалов,

условный уровень чувствительности, тип применяемого

оборудования,

время

контроля,

фамилию

дефектоскописта, а также нормативно-техническую

документацию, по которой выполняется контроль.

87. Удаление дефектоскопических материалов после контроля

Если дефектоскопические материалывпоследствии могут оказать вредное

влияние на эксплуатационные свойства

проконтролированных изделий, то их

сразу удаляют с поверхности изделий

88. Удаление дефектоскопических материалов после контроля

Удаляют с изделий, прошедших контрольи признанных годными

• протиркой,

• промывкой,

• анодной обработкой,

• обдуванием,

• снятием пленки проявителя

или его выжиганием.

89. Оформление результатов контроля

Обнаруженные в результате капиллярныхметодов

контроля

недопустимые

дефекты необходимо замаркировать и

отметить на эскизе объекта контроля.

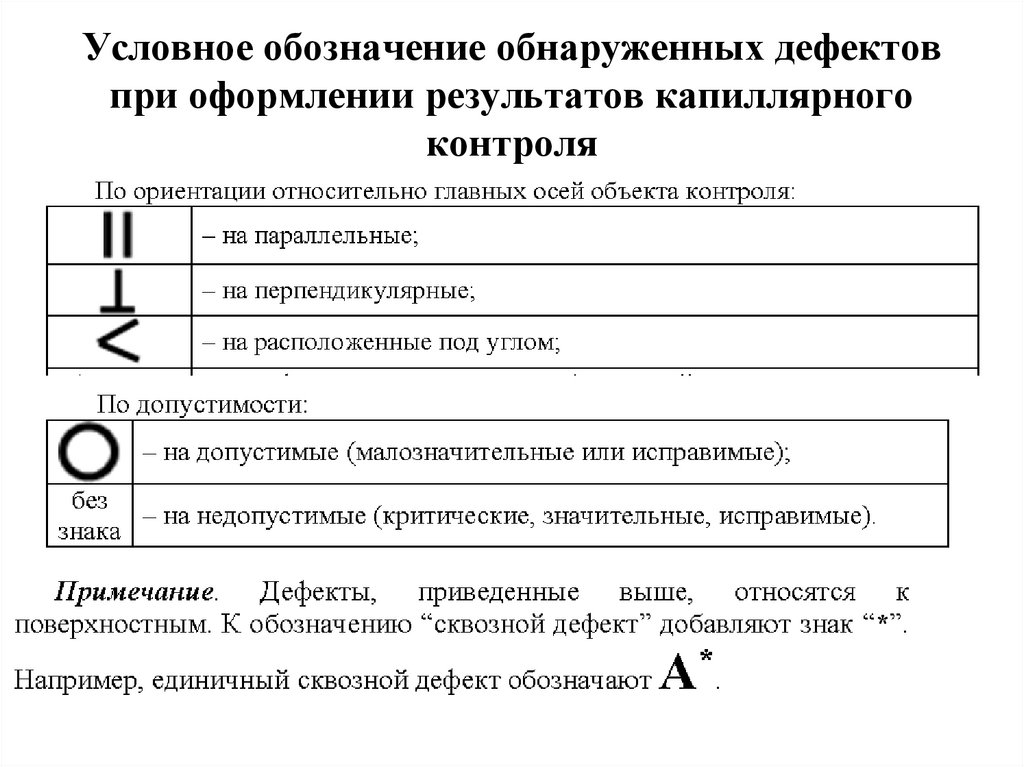

90. Условное обозначение обнаруженных дефектов при оформлении результатов капиллярного контроля

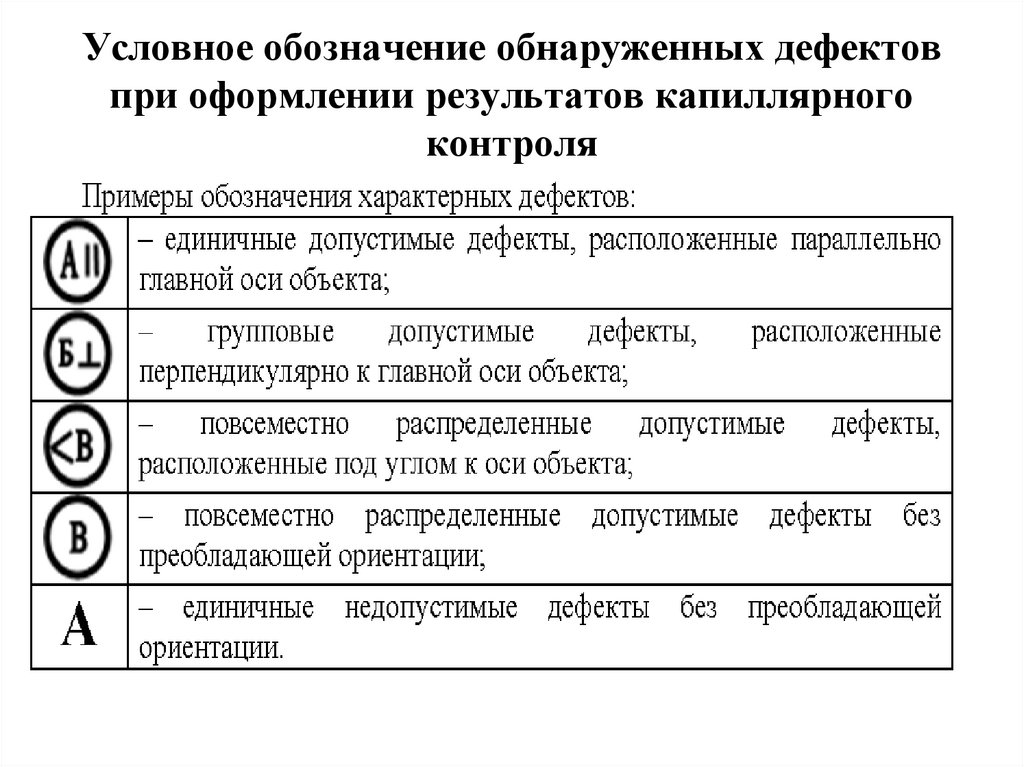

91. Условное обозначение обнаруженных дефектов при оформлении результатов капиллярного контроля

92. Условное обозначение обнаруженных дефектов при оформлении результатов капиллярного контроля

93.

Дефектоскопические материалы• Индикаторный пенетрант (И);

• очищающая жидкость (М или О);

• проявитель (П) .

94. Дефектоскопические материалы

95. Индикаторная жидкость (пенетрант)

-окрашенная жидкость, предназначенная длязаполнения полостей открытых поверхностных

дефектов

и

последующего

образования

индикаторного рисунка. Жидкость представляет

собой раствор или суспензию красителя в смеси

органических растворителей, керосина, масел с

добавками поверхностно-активных веществ

(ПАВ), снижающих поверхностное натяжение

воды, находящейся в полостях дефектов и

улучшающих проникновение пенетрантов в эти

полости

96. Индикаторные пенетранты

В качестве основы пенетрантов широко применяютбензол, керосин, скипидар, ксилол и другие вещества,

трудно смываемые водой. Оптимальными для

применения считают проникающие жидкости, имеющие

коэффициент поверхностного натяжения = 26 - 28 Н/м

и динамическую вязкость ж= 1-2 мПа·с.

При

цветной

дефектоскопии

применяют

жирорастворимые темно-красные красители (5С, Ж,

родамин), а при люминесцентно - цветной – краситель

родамин С.

97. Очищающая жидкость (очиститель)

предназначенадля

удаления

пенетрантов с поверхности изделий в

процессе

контроля.

Чаще

всего

применяют воду с добавками ПАВ,

кальцинированной

соды,

а

также

органические

растворители,

масло

керосиновые смеси и другие жидкости.

98. Проявитель

- позволяет, с одной стороны, извлекатьпенетрант из полостей дефектов и

образовывать индикаторные рисунки, а с

другой,

создавать

на

поверхности

изделия

фон,

облегчающий

рассмотрение этих рисунков

99. Проявитель

Проявители применяют в виде• порошков

• cуспензий

• красок или пленок

100. Проявитель

Обычно в качестве проявителей применяюттакие порошки и их смеси, как

• оксид магния,

• силикагель,

• белая сажа,

• мел,

• каолин,

• тальк,

• маршаллит и др

101. Проявитель (суспензии)

Эти же порошки входят в составсуспензий на основе воды, ацетона,

спирта, бензина и других жидкостей. В

цветной

дефектоскопии

получили

широкое распространение оксид цинка и

титановые

белила,

а

для

люминесцентного контроля – оксид

магния.

102. Дефектоскопические материалы

укомплектовывают в наборы, которыепредставляют собой взаимозависимое

целевое сочетание дефектоскопических

материалов:

• индикаторного пенетранта,

• проявителя,

• очистителя

103. Дефектоскопические материалы

Частодефектоскопические

материалы

применяют в виде наборов аэрозолей

(Magnaflux, Namicon) – тонких распределений

мельчайших частиц твердого или жидкого

вещества

в

газе.

Дефектоскопические

материалы в виде аэрозолей длительное

время сохраняют свои свойства и всегда

готовы к применению. Кроме того, при

использовании исключаются их потери, так как

они не высыхают и не проливаются.

104. ПРИМЕНЕНИЕ ДЕФЕКТОСКОПИЧЕСКИХ МАТЕРИАЛОВ В АЭРОЗОЛЬНОЙ УПАКОВКЕ

1. При проведении капиллярного контроля допускаетсяиспользование наборов дефектоскопических материалов в

аэрозольной упаковке.

2. Баллон с проявителем перед употреблением необходимо

встряхивать в течение 2-3 мин. с целью перемешивания

содержимого.

3. При нанесении на поверхность дефектоскопических материалов с

помощью аэрозольных баллонов головка баллона должна

находиться на расстоянии 300-350 мм от контролируемого участка.

4. Перед нанесением проявителя на контролируемую поверхность

следует убедиться в хорошем качестве распыления, нажав на

распылительную головку и направив струю в сторону от детали.

5. Не допускается закрывать клапан при направлении струи на

деталь во избежание попадания крупных капель проявителя на

контролируемую поверхность.

6. В случае засорения распылительной головки последнюю

необходимо извлечь из гнезда, промыть в ацетоне и продуть сжатым

воздухом (резиновой грушей).

105. Оценка качества дефектоскопических материалов

• Дефектоскопические материалыследует проверять на контрольных

образцах при проведении контроля.

• Оценку качества дефектоскопических

материалов производят в связи с тем,

что с течением времени их физикохимические и технологические свойства

могут измениться

106. Оценка качества дефектоскопических материалов

Физические свойства проникающих веществ• - вязкость;

• - температура воспламенения;

• - характеристика взрывоопасности;

• - коррозионное воздействие;

• - светостойкость и стойкость к УФ-излучению;

• - стойкость при хранении;

• - время сушки;

• - санитарно-гигиенические свойства;

• - выявляемость дефектов.

107. Комплексная проверка качества дефектоскопических материалов

Комплексную проверку осуществляют спомощью стандартных (контрольных)

образцов

108. Паспорт на контрольный образец № 82 ЦНИИТМАШ

109. Контрольные образцы НИКИМТ

110. Стандартный образец для капиллярной дефектоскопии по ГОСТ 18442-80 № 46-2

Кол-во трещин -1Ширина раскрытия, мкм-2

Длина, мм - 38

II класс

Стандартный образец изготовлен из стали

марки 40Х ГОСТ 5632-72 , имеет

одиночный дефект в виде трещины и

предназначен для оценки

чувствительности дефектоскопических

материалов , используемых для

капиллярных методов неразрушающего

контроля по ГОСТ 18442-80.

Шероховатость контролируемой

поверхности R a > 2,5 мкм.

Глубина трещины адекватна толщине

азотированного слоя ( 100-200 мкм.)

111. Тест панели Helling

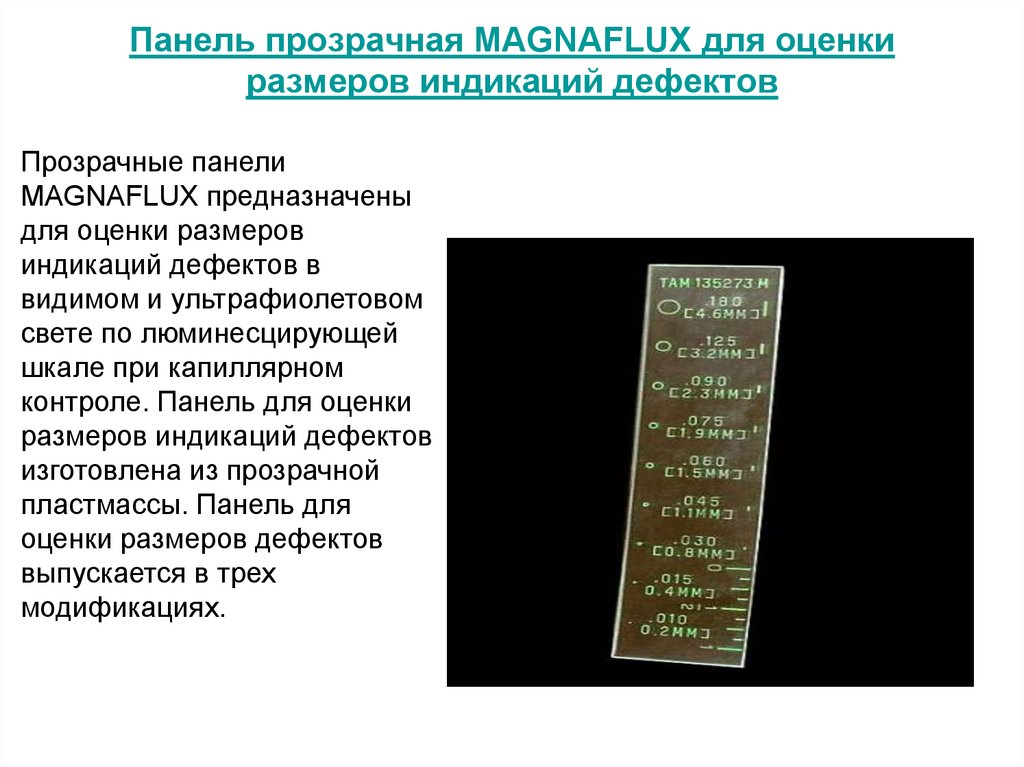

112. Панель прозрачная MAGNAFLUX для оценки размеров индикаций дефектов

Прозрачные панелиMAGNAFLUX предназначены

для оценки размеров

индикаций дефектов в

видимом и ультрафиолетовом

свете по люминесцирующей

шкале при капиллярном

контроле. Панель для оценки

размеров индикаций дефектов

изготовлена из прозрачной

пластмассы. Панель для

оценки размеров дефектов

выпускается в трех

модификациях.

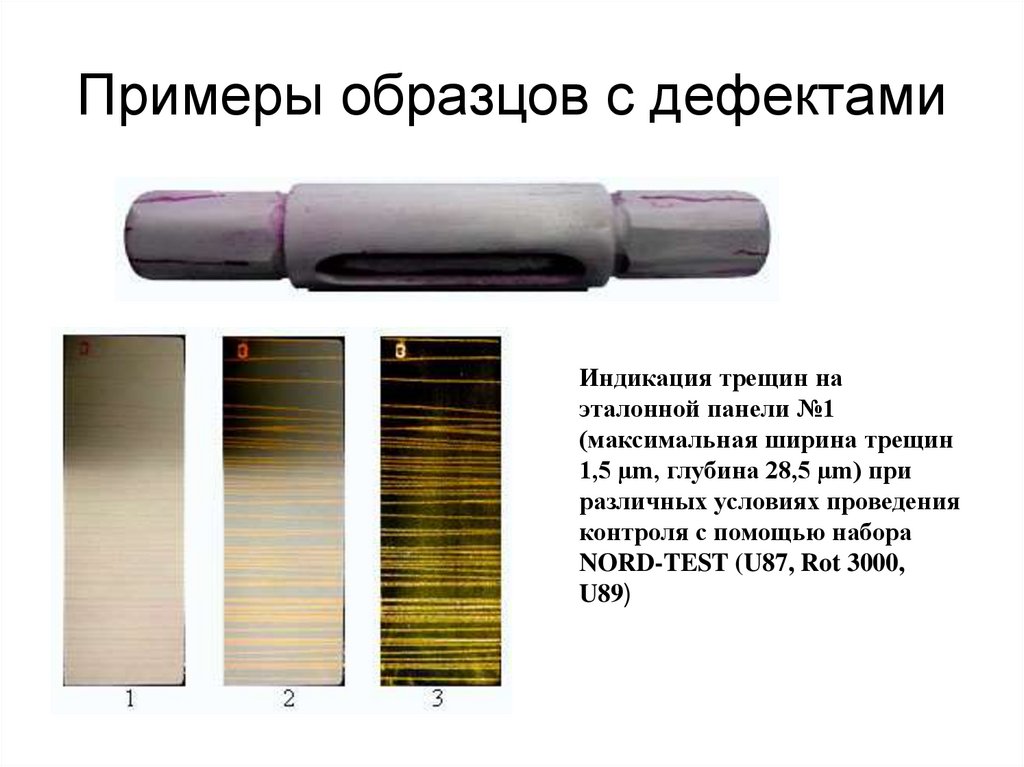

113. Примеры образцов с дефектами

Индикация трещин наэталонной панели №1

(максимальная ширина трещин

1,5 µm, глубина 28,5 µm) при

различных условиях проведения

контроля с помощью набора

NORD-TEST (U87, Rot 3000,

U89)

114. Примеры образцов с дефектами

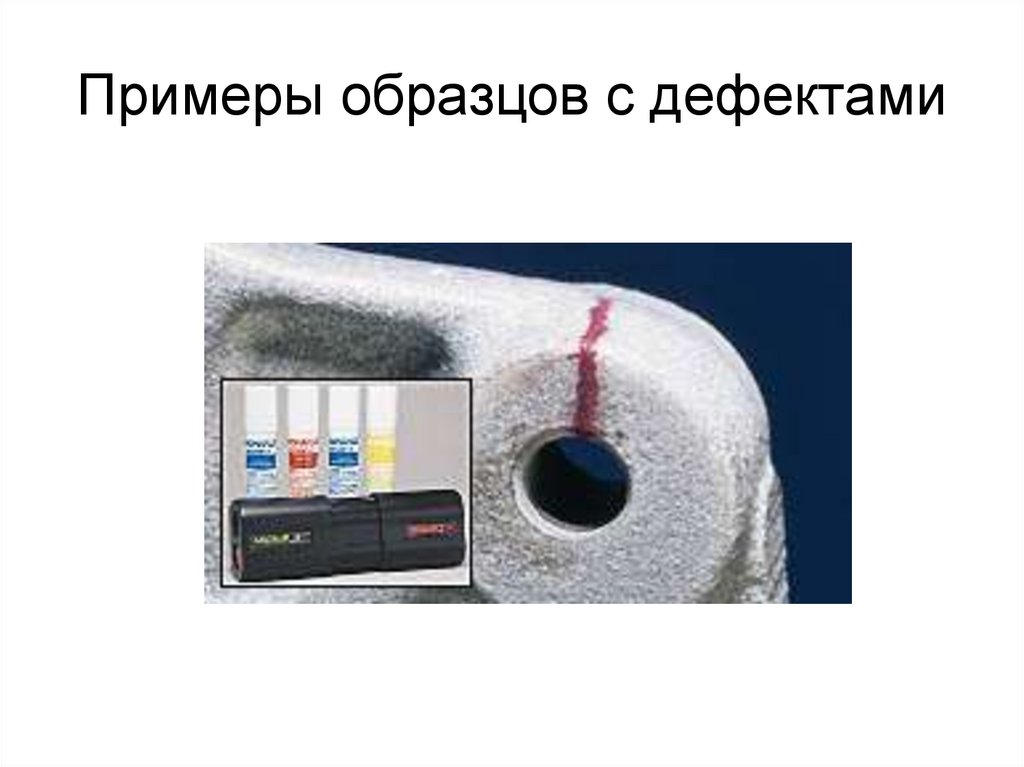

115. Примеры образцов с дефектами

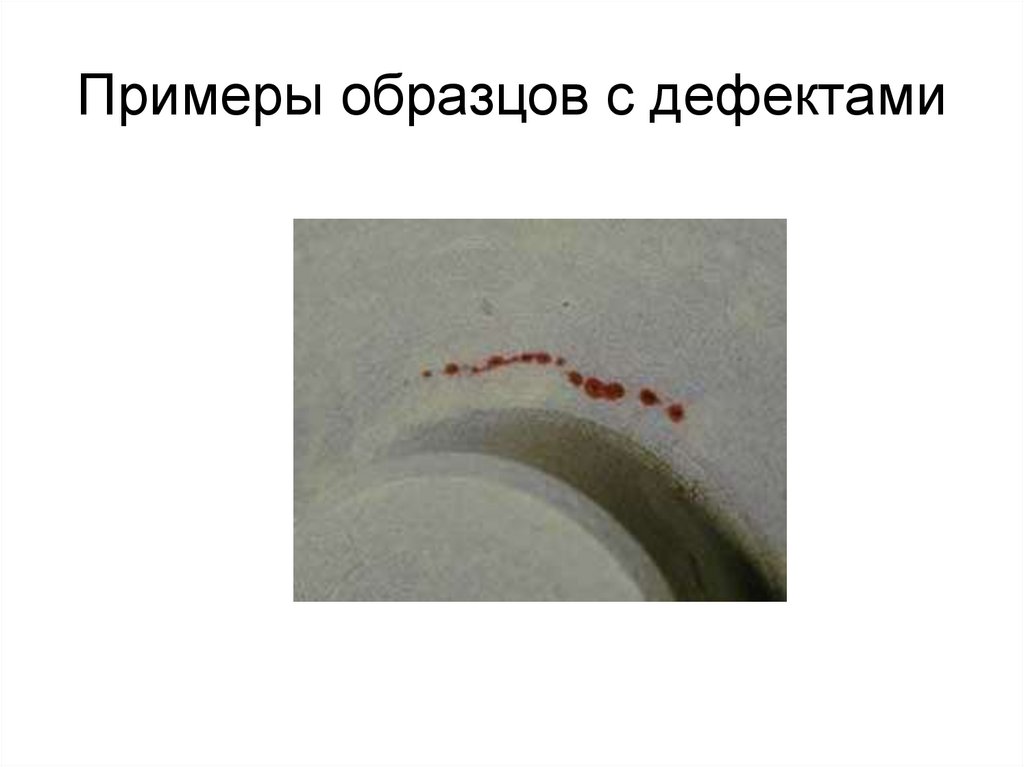

116. Примеры образцов с дефектами

117. Люминесцентный контроль

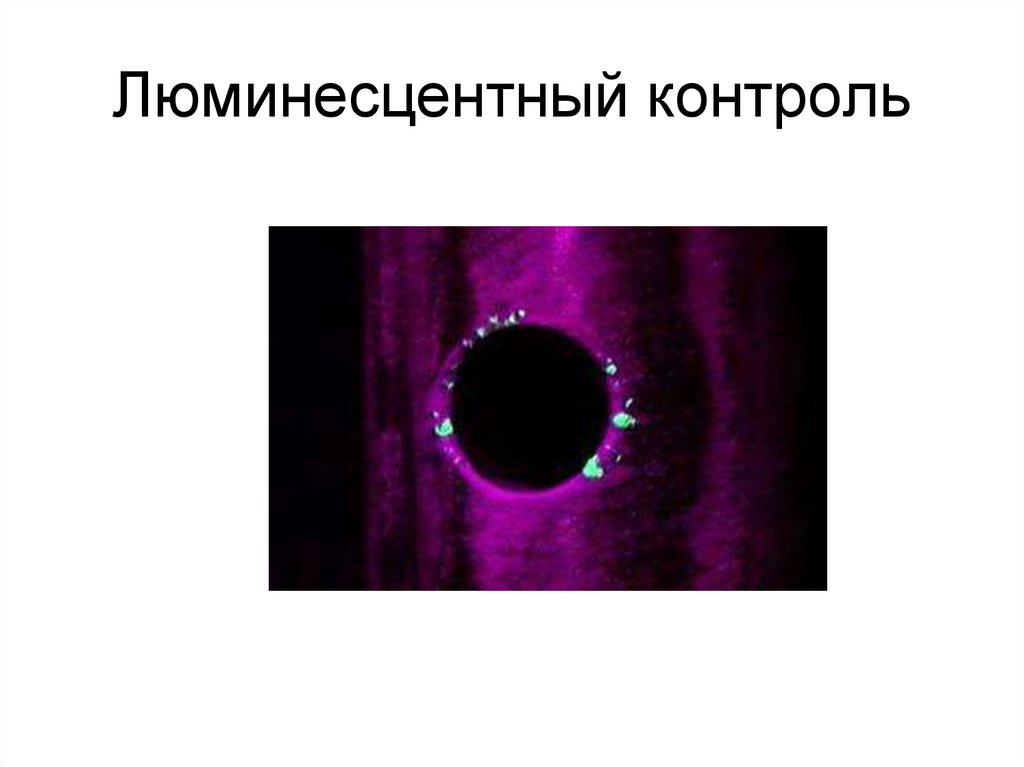

118. Люминесцентный контроль

119. Люминесцентный контроль

120. Люминесцентный контроль

121. Меры безопасности при проведении работ

• Все работы с применениемдефектоскопических материалов проводить

строго на отведенных для этого рабочих

местах, оборудованных воздухоприемниками

вытяжной вентиляции.

• При выполнении работ с жидкостями и

красками работающий должен находится в

потоке поступающего чистого воздуха

122. Меры безопасности при проведении работ

• При работе с дефектоскопическимиматериалами следует применять

спец.одежду (халаты, нарукавники,

фартуки), а также для защиты рук –

бензомаслостойкие перчатки или

защитные мази.

• Для снижения утомляемости зрения

рекомендуется делать перерывы на 10 15 минут каждый час.

123. Меры безопасности при проведении работ

При несоблюдении мер безопасности, иналичия медицинских противопоказаний

приступать

к

лабораторной

работе

запрещается!

Промышленность

Промышленность