Похожие презентации:

Контактная прочность, контактные напряжения

1.

Преподаватель: Исанина Т.Л.-2.

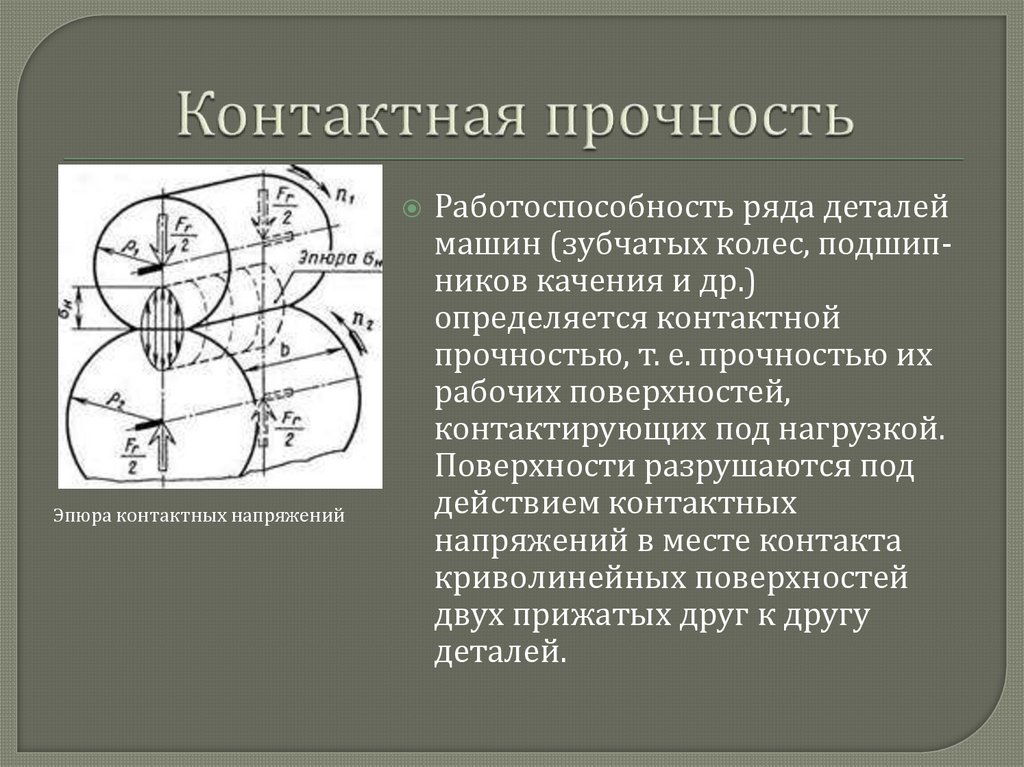

Работоспособность ряда деталейЭпюра контактных напряжений

машин (зубчатых колес, подшипников качения и др.)

определяется контактной

прочностью, т. е. прочностью их

рабочих поверхностей,

контактирующих под нагрузкой.

Поверхности разрушаются под

действием контактных

напряжений в месте контакта

криволинейных поверхностей

двух прижатых друг к другу

деталей.

3.

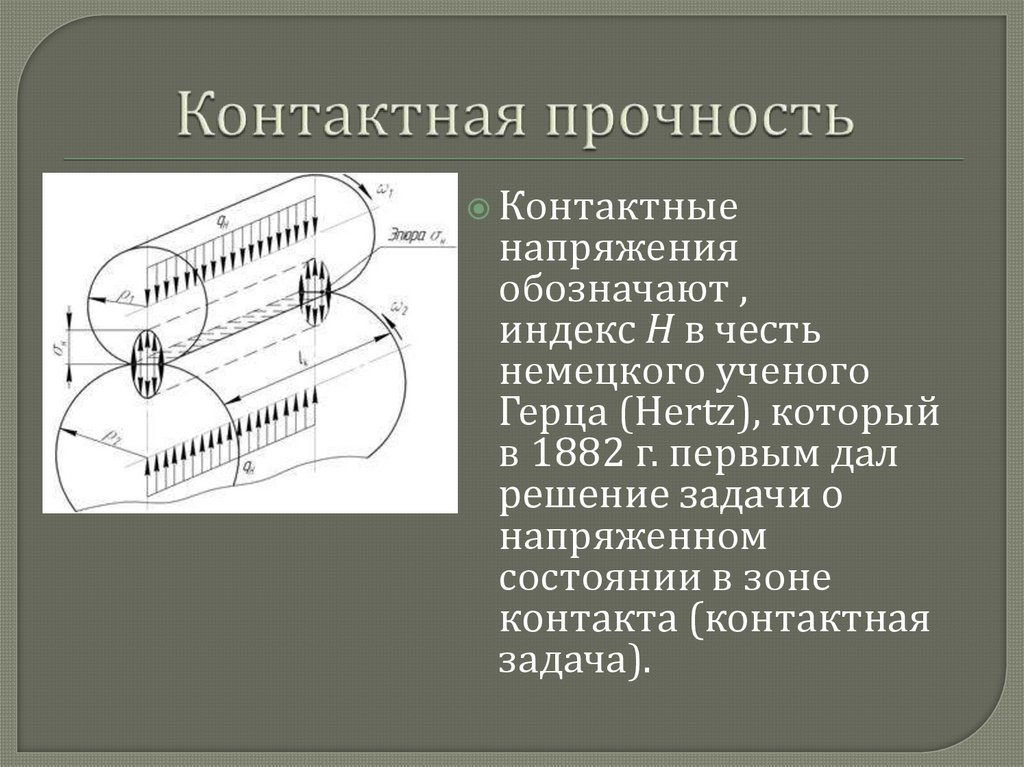

Контактныенапряжения

обозначают ,

индекс Н в честь

немецкого ученого

Герца (Hertz), который

в 1882 г. первым дал

решение задачи о

напряженном

состоянии в зоне

контакта (контактная

задача).

4.

При отсутствии внешней нагрузкиначальный контакт криволинейных

поверхностей происходит в точке (контакт

двух шаров) или по линии (контакт двух

цилиндров). После приложения внешней

нагрузки начальный контакт переходит в

контакт по малой площадке, в пределах

которой действуют контактные

напряжения, быстро убывающие по мере

удаления от зоны контакта

5.

Если величина контактных напряженийбольше допускаемой

, то на

поверхности деталей возникают

вмятины, борозды, раковины и трещины.

Величина контактных напряжений

определяется по формуле Герца,

полученной для зоны касания двух

цилиндров по общей образующей:

6.

Контактные напряжения образуются в местесоприкосновения двух тел в тех случаях, когда

размеры площадки касания малы по сравнению

с размерами тел (сжатие двух шаров, шара и

плоскости, двух цилиндров и т. п.). Если значение

контактных напряжений больше допускаемого,

то на поверхности деталей появляются вмятины,

борозды, трещины или мелкие раковины.

Подобные повреждения наблюдаются у

зубчатых, червячных, фрикционных и цепных

передач, а также в подшипниках качения.

7.

При расчете контактныхнапряжений различают два

характерных

случая: первоначальный

контакт в точке (два шара,

шар и плоскость и т.

п.); первоначальный

контакт по линии (два

цилиндра с параллельными

осями, цилиндр и

плоскость и т. п.).

8.

При вращении цилиндров под нагрузкой отдельные точки ихповерхностей периодически нагружаются и разгружаются, а

контактные напряжения в этих точках изменяются по

прерывистому отнулевому циклу. Каждая точка нагружается

только в период прохождения зоны контакта и свободна от

напряжений в остальное время оборота цилиндра. Переменные

контактные напряжения вызывают усталость поверхностных

слоев деталей. На поверхности образуются микротрещины с

последующим выкрашиванием мелких частиц металла. Если

детали работают в масле, то оно проникает в микротрещины.

Попадая в зону контакта, трещина закрывается, а заполняющее ее

масло подвергается высокому давлению. Это давление

способствует развитию трещины до тех пор, пока не произойдет

выкрашивание частицы металла. Выкрашивания не наблюдается,

если значение контактных напряжений не превышает

допускаемого

9.

Успешная работа деталей и машин состоит вобеспечении работоспособности и надежности. Детали

машин выходят из строя по различным причинам,

которые определяются условиями эксплуатации

деталей. Причины отказа отдельных деталей передач,

соедин

ений и т.п. называют критериями

работоспособности.

Различают следующие

основные критерии

работоспособности:

прочность, жесткость,

износостойкость,

коррозионная стойкость, теплостойкость,

виброустойчивость и точность.

10.

Прочность – способность детали выдерживатьприложенные нагрузки без разрушения – является

обязательным и важнейшим критерием

работоспособности деталей машин. Рассматривается

прочность по характеру нагрузок: статическая,

усталостная и ударная. Различают следующие виды

нагрузок, действующих на детали: постоянные,

переменные и ударные. Предварительные расчёты на

прочность обычно выполняют по допускаемым

номинальным напряжениям.

Жесткость – способность деталей сопротивляться

изменению формы под действием сил. Расчет на

жесткость предусматривает ограничение упругих

перемещений в пределах, допустимых для конкретных

условий работы.

11.

Износостойкость – способность материала деталейоказывать сопротивление изнашиванию.

Износостойкость определяется видом трения,

смазыванием, режимом трения (жидкостным,

полужидкостным, граничным или сухим) и уровнем

защиты от загрязнений. Износостойкость актуальна в

связи с тем, что 90 % деталей выходят из строя по

износу. Износостойкость деталей существенно

уменьшается при коррозии.

Коррозионная стойкость – сопротивление металлов

химическому или электрохимическому разрушению

поверхностных слоев и коррозионной усталости.

Коррозионная стойкость определяется сроком службы

машины в коррозионной среде. Для защиты от

коррозии применяют антикоррозионные покрытия или

изготовляют детали из специальных

коррозионноустойчивых материалов, к примеру

нержавеющих сталей и пластмасс.

12.

Теплостойкость – способность деталей сохранятьработоспособность в машинах с большим выдел

ением тепла

в рабочем процессе. Теплостойкость ограничивает

работоспособность машин в результате понижения

прочности материала при нагреве, снижение защищающей

способности масляных пленок и снижения точности в

результате температурных деформаций.

Виброустойчивость – сопротивление появлению в

машинах вредных динамических нагрузок в виде

вынужденных колебаний и автоколебаний (колебаний,

вызываемых ими самими, к примеру, при трении, резании и

т.п.). Вибрации вызывают дополнительные напряжения и

приводят к усталостному разрушению. В связи с

повышением скоростей движения машин опасность

вибраций возрастает, в связи с этим расчёты на колебания

приобретают вс

е большее значение.

Механика

Механика