Похожие презентации:

Провідникові резистивні матеріали

1.

14.03.23. Гр. 1ЕМ-22 Урок №10 «Матеріали з високим опором»ПРОВІДНИКОВІ РЕЗИСТИВНІ МАТЕРІАЛИ

Металеві провідникові матеріали являються матеріалами полікристалічної будови, тобто

вони створені із дрібних кристалів. Здебільш металеві провідники (срібло, мідь, алюміній

та інші ) мають високу провідність. Вони мають величину питомого електричного опору ρ

= 0,015 ÷ 0,0283 мк Ом·м. Це здебільш чисті метали, котрі йдуть для виготовлення проводів

і кабелів. Поряд з провідниками великої провідності необхідні також проводникові

матеріали з великим питомим опором ρ = 0,4 ÷ 2 мк Ом·м. Ці провідникові матеріали йдуть

на виготовлення зразкових опорів, резисторів, нагрівних пристроїв. Усі металеві

провідники мають електронну провідність, тобто струм провідності в них уявляє собою

направлене пересування вільних електронів. З ростом температури електричний опір

металевих провідників зростає. Найважливішими провідниковими матеріалами з великою

провідністю є мідь, бронза, алюміній.

2.

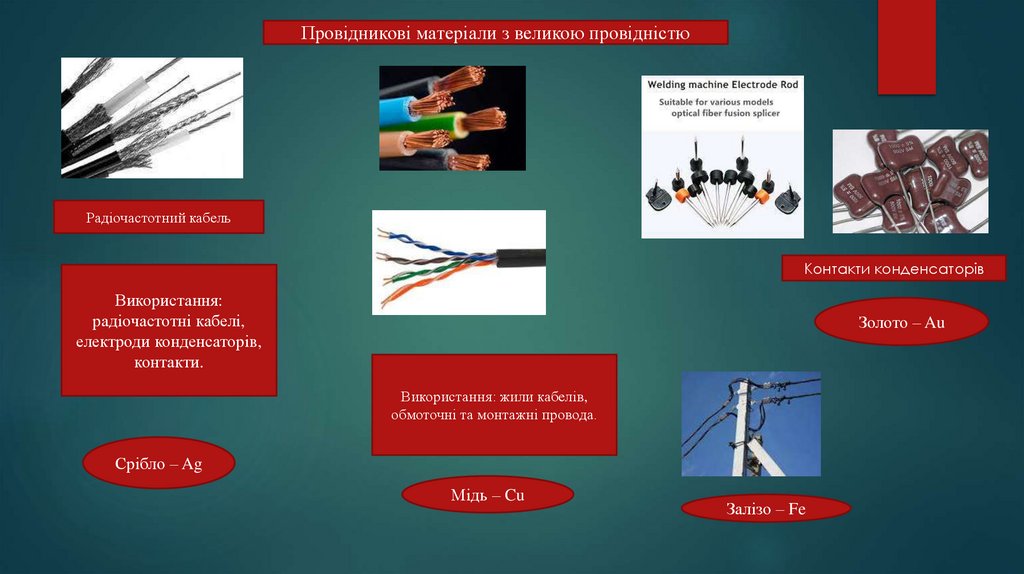

Провідникові матеріали з великою провідністюРадіочастотний кабель

Контакти конденсаторів

Використання:

радіочастотні кабелі,

електроди конденсаторів,

контакти.

Золото – Au

Використання: жили кабелів,

обмоточні та монтажні провода.

Срібло – Ag

Мідь – Cu

Залізо – Fe

3.

Провідникові резистивні матеріали4.

Приклади провідникових матеріалів з високим опоромДо цих матеріалів належать: метали – вольфрам W, молібден Mo, та сплави – манганін, константант,

ніхром, нікелін, фехраль, хромаль і т. ін.

Вони відрізняються високою температурою плавлення та високим питомим опором. Найбільшу

температуру плавлення (Тпл=3370° С), має вольфрам W, а найбільший потомий опір має константант

ρ=0,49 мкОм . м. .

Розглянемо властивості та області застосування деяких провідників із великим питомим опором.

Молібден. Є найважливішим конструкційним матеріалом для виготовлення анодів, сіток, катодів,

держаків, ниток розжарювання електровакуумних приладів.

Вольфрам – для ниток розжарювання ламп освітлення.

Манганін. Це сплав Cu 86%, Mg 12%, Ni 2%. Його опір R має малу залежність від температури,

застосовується для виготовлення додаткових резисторів і шунтів вимірювальних приладів.

Ніхром. Це сплав Ni 67%; Cr 15%; Fe 16%; Mg 1,5%. Має Тпл – до 1000° С.

Фехраль.Це сплав Fe 82%; Cr 15%; Al 3%. Тпл – до 1000° С.

Хромаль.Це сплав Fe65%;Cr30%;Al5%.Має Тпл – до 1000° С.

Константан. Це сплав Cu 60%; Mg 12%; Ni 2% і ін. Його опір незначно змінюється при зміні температури.

Має Тпл – до 500° С.

Нікелін. Це сплав Cuта Ni. Застосовується для резисторів Тпл - до 200° С.

Властивості деяких матеріалів високого опору приведені в таблиці 2.

Ніхром, фехраль, хромаль, константант, нікелін застосовуються для резисторів, реостатів та обмоток

нагрівальних приладів.

5.

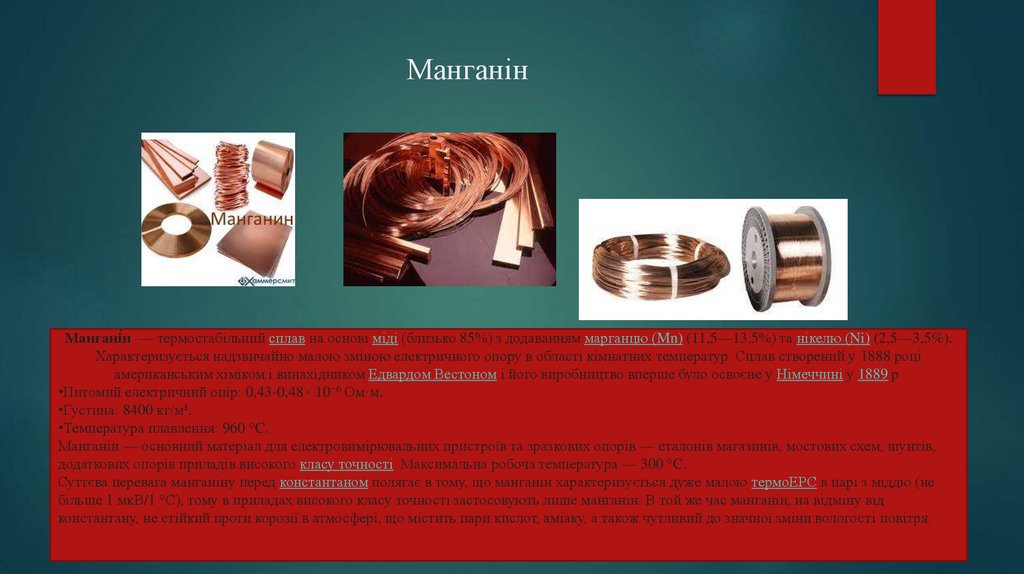

МанганінМангані́н — термостабільний сплав на основі міді (близько 85%) з додаванням марганцю (Mn) (11,5—13,5%) та нікелю (Ni) (2,5—3,5%).

Характеризується надзвичайно малою зміною електричного опору в області кімнатних температур. Сплав створений у 1888 році

американським хіміком і винахідником Едвардом Вестоном і його виробництво вперше було освоєне у Німеччині у 1889 р.

•Питомий електричний опір: 0,43-0,48× 10−6 Ом·м.

•Густина: 8400 кг/м³.

•Температура плавлення: 960 °C.

Манганін — основний матеріал для електровимірювальних пристроїв та зразкових опорів — еталонів магазинів, мостових схем, шунтів,

додаткових опорів приладів високого класу точності. Максимальна робоча температура — 300 °C.

Суттєва перевага манганіну перед константаном полягає в тому, що манганін характеризується дуже малою термоЕРС в парі з міддю (не

більше 1 мкВ/1 °C), тому в приладах високого класу точності застосовують лише манганін. В той же час манганін, на відміну від

константану, не стійкий проти корозії в атмосфері, що містить пари кислот, аміаку, а також чутливий до значної зміни вологості повітря.

6.

КонстантанКонстанта́н — сплав міді (основний компонент) з нікелем (40%), марганцем (1,5%) і домішками деяких інших елементів.

Сплав має високий питомий опір, характеризується сталістю електричного опору при зміні температури і високу термоЕРС в

парі з нікелем, залізом, міддю.

Сплав вперше отриманий американським винахідником Едвардом Вестоном у 1888 році як матеріал для котушок електровимірювальних

приладів, електричний опір якого не залежить від температури. Винахідник називав його «Сплав № 2», але німецькі виробники, у яких він

розмістив замовлення на виробництво дроту з нового матеріалу, дали йому власну назву «константан» під якою він набув поширення.

Константан має високий питомий електричний опір (близько 0,5 мкОм·м), мінімальне значення температурного коефіцієнта електричного

опору. Температурний коефіцієнт лінійного розширення становить 14,4× 10−6 °C−1. Густина: 8800—8900 кг/м³, температура плавлення —

близько 1260 °C. Сплав добре піддається обробці.

Сплав використовують для виготовлення термопар, активного елемента тензорезистора, реостатів та електронагрівальних елементів з робочою

температурою до 400…500 °C, вимірювальних приладів високого класу точності.

7.

НіхромНіхро́м — загальна назва прецизійних жаротривких хромо-нікелевих сплавів, а також потрійних хром-нікель-залізних сплавів з однофазною

структурою твердого розчину з додаванням марганцю, кремнію та алюмінію. Такі сплави містять 65…85 % нікелю (Ni), 15…20 % хрому (Cr), до

20 % заліза (Fe) і низьку кількість вуглецю (C) (приблизно до 0,05 %) Назва сплаву походить від частин (виділено) слів «НІкель» та «ХРОМ».

Сплави характеризуються великим питомим електричним опором, є стійкими до корозії, пластичні. Завдяки цим властивостям використовуються для

виготовлення нагрівачів, чохлів термопар, пічної арматури. Також ніхром використовується як жаростійкий і хімічно стійкий сплав для роботи в

певних агресивних середовищах, з ніхрому виготовляють деталі, що працюють при високій температурі, резисторні елементи, реостати. Сплав

застосовується як підшар для жаростійкого покриття при газотермічному напиленні.

Перший ніхромовий сплав створено у США в 1905 році А. Маршем (1877—1944), на який у 1906 він отримав патент Ліцензію на використання

патенту було продано фірмі «Hoskins Manufacturing» котра першою освоїла виробництво тостерів з електричним нагрівним елементом з цього сплаву.

Основні марки сплаву — Х20Н80, Х15Н60, ХН70Ю

•питомий електричний опір — 1÷1,1 Ом·мм²/м (залежно від марки сплаву);

•густина — 8200…8500 кг/м³;

•температура плавлення — 1100…1400 °C;

•температура експлуатації — 800…1100 °C;

•питома теплоємність — 0,45 кДж/(кг·К) при 25 °C;

•границя міцності при розтягненні — 0,65…0,70 ГПа.

8.

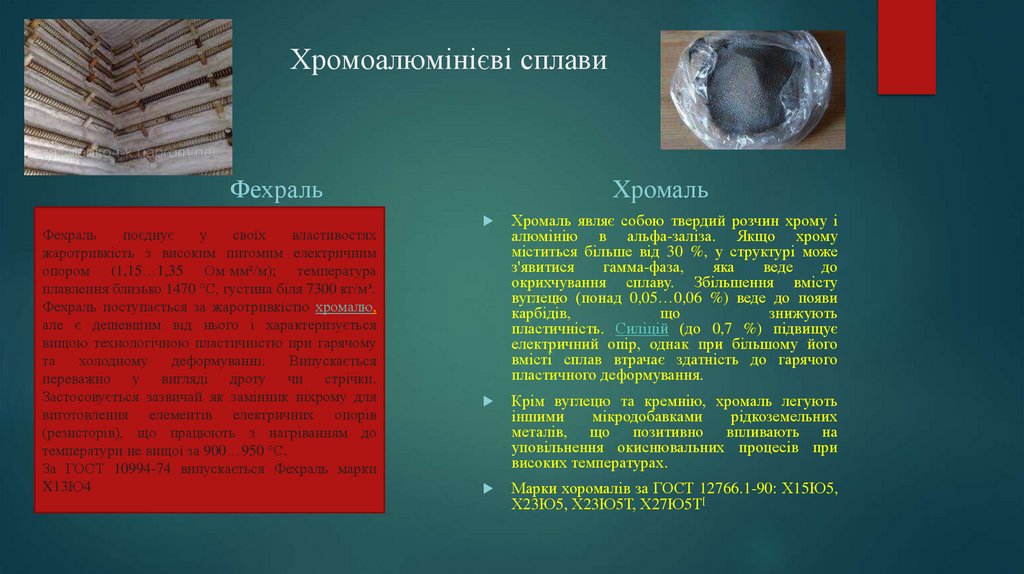

Хромоалюмінієві сплавиФехраль

Фехраль

поєднує

у

своїх

властивостях

жаротривкість з високим питомим електричним

опором (1,15…1,35 Ом·мм²/м); температура

плавлення близько 1470 °С, густина біля 7300 кг/м³.

Фехраль поступається за жаротривкістю хромалю,

але є дешевшим від нього і характеризується

вищою технологічною пластичністю при гарячому

та

холодному

деформуванні.

Випускається

переважно у вигляді дроту чи стрічки.

Застосовується зазвичай як замінник ніхрому для

виготовлення елементів електричних опорів

(резисторів), що працюють з нагріванням до

температури не вищої за 900…950 °С.

За ГОСТ 10994-74 випускається Фехраль марки

X13Ю4

Хромаль

Хромаль являє собою твердий розчин хрому і

алюмінію в альфа-заліза. Якщо хрому

міститься більше від 30 %, у структурі може

з'явитися

гамма-фаза,

яка

веде

до

окрихчування сплаву. Збільшення вмісту

вуглецю (понад 0,05…0,06 %) веде до появи

карбідів,

що

знижують

пластичність. Силіцій (до 0,7 %) підвищує

електричний опір, однак при більшому його

вмісті сплав втрачає здатність до гарячого

пластичного деформування.

Крім вуглецю та кремнію, хромаль легують

іншими

мікродобавками

рідкоземельних

металів, що позитивно впливають на

уповільнення окиснювальних процесів при

високих температурах.

Марки хоромалів за ГОСТ 12766.1-90: Х15Ю5,

Х23Ю5, Х23Ю5Т, Х27Ю5Т[

9.

Плівкові резистивні матеріалиПлівкові резистивні матеріали отримують з вихідних матеріалів в процесі отримання самих резистивних плівок. Властивості таких

резистивних плівок значно відрізняються від властивостей вихідних матеріалів. Тонкі резистивні плівки наносять на ізоляційні

підстави (підкладки) методом термічного випаровування у вакуумі; катодним, реактивним і іоноплазменим розпиленням,

електрохімічним і хімічним осадженням і ін. В якості підстав використовують скло, кераміку, ситал, поликор, шаруваті пластики і ін.

Залежно від вихідних матеріалів плівкові резистори поділяють на метало плівкові і металооксидні, композиційні, вуглецеві.

Для виготовлення металоплівкових і металооксидних резисторів застосовують тугоплавкі метали тантал, титан, нікель, хром, паладій,

реній, вольфрам і сплави на їх основі.

Залежно від товщини плівок і умов їх нанесення параметри металоплівкових резисторів можна регулювати в широкому діапазоні. Для

підвищення електричного опору резистивних плівок з титану і танталу їх наносять реактивним розпиленням в атмосфері азоту, кисню

або вуглецю, тобто поєднують процеси отримання провідних і діелектричних шарів в одному циклі з використанням одного і того ж

матеріалу. При окисленні на поверхні металевих плівок утворюються оксиди титану і танталу, які володіють хорошими діелектричними

властивостями.

Металооксидних матеріали утворюють резистивні плівки, які мають високу термостійкість. Найбільш широке застосування для

виготовлення таких резистивних плівок отримали матеріали на основі двоокису олова (SnO2).

композиційні резистивні матеріали являють собою механічні суміші дрібнодисперсних порошків металів і їх з'єднань з органічної або

неорганічної зв'язкою.

Як проводить фази використовують провідники (порошки срібла, паладію) і напівпровідники (оксиди срібла, паладію, карбіди кремнію,

вольфраму).

В якості в'яжучих речовин застосовують термопластичні і термореактивні полімери, порошкоподібну скло, неорганічні емалі.

До недоліків композиційних резистивних плівок відносяться залежність опору від частоти і старіння при тривалому навантаженні.

вуглецеві матеріали використовують в якості плівкового резистивного матеріалу у вигляді проводять модифікацій вуглецю: природного

графіту, сажі, пиролитического вуглецю.

10.

Металоплівкові і металооксидні резисторитантал

реній

титан

молібден

Физика

Физика