Похожие презентации:

Підшипники кочення

1. Підшипники кочення

Підшипники кочення стандартизовані і виготовляються наспеціалізованих заводах масовим виробництвом. Підшипники

кочення є основними видами опор у машинах. Вони

виготовляються близько 20 000 різних типорозмірів у діапазоні

зовнішніх діаметрів від 1 мм до 3 м і масою від 0,5 г до 7 т.

2. Підшипники класифікують за видом тертя та сприйманим навантаженням.

За видом тертя розрізняють:• підшипники ковзання, у яких опорна ділянка вала

ковзає по поверхні підшипника;

• підшипники кочення, у яких тертя ковзання

заміняють тертям кочення за допомогою

установлення шариків або роликів між опорними

поверхнями підшипника і вала.

За сприйманим навантаженням розрізняють

підшипники:

• радіальні, які сприймають радіальні навантаження;

• упорні, які сприймають осьові навантаження;

• радіально-упорні, які сприймають радіальні й осьові

навантаження.

3.

4. Типи підшипників

5.

Переваги підшипників кочення для опор у порівнянні з іншимивидами опор.

• а) малі втрати на тертя, що забезпечує високий ККД опор (до

0,99);

• б) висока несуча здатність;

• в) малі габаритні розміри в осьовому напрямі;

• г) незначні витрати мастильних матеріалів;

• д) невисокі вимоги до матеріалу та якості поверхонь валів і осей,

що розміщуються у підшипниках кочення.

Недоліки підшипників кочення

• а) значні габаритні розміри, що ускладнює застосування їх при

малих відстанях між осями валів;

• б) обмежений строк служби, при великих навантаженнях та

швидкостях;

• в) піддається деформації при ударних навантаженнях;

• г) підвищений шум при високих швидкостях обертання.

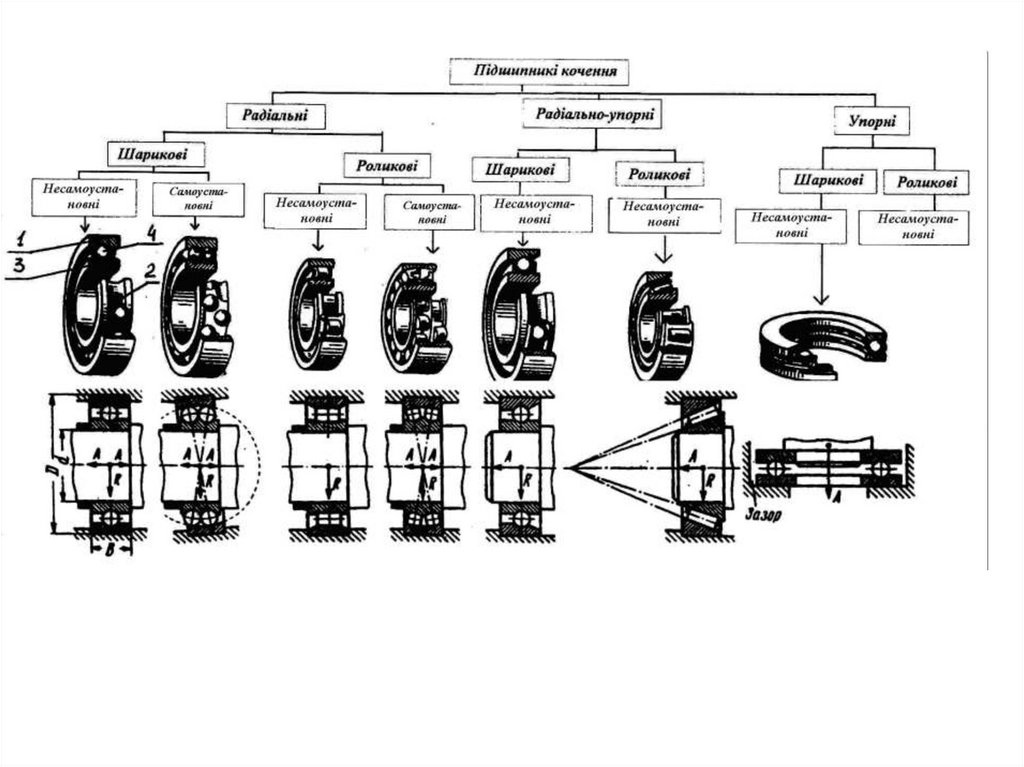

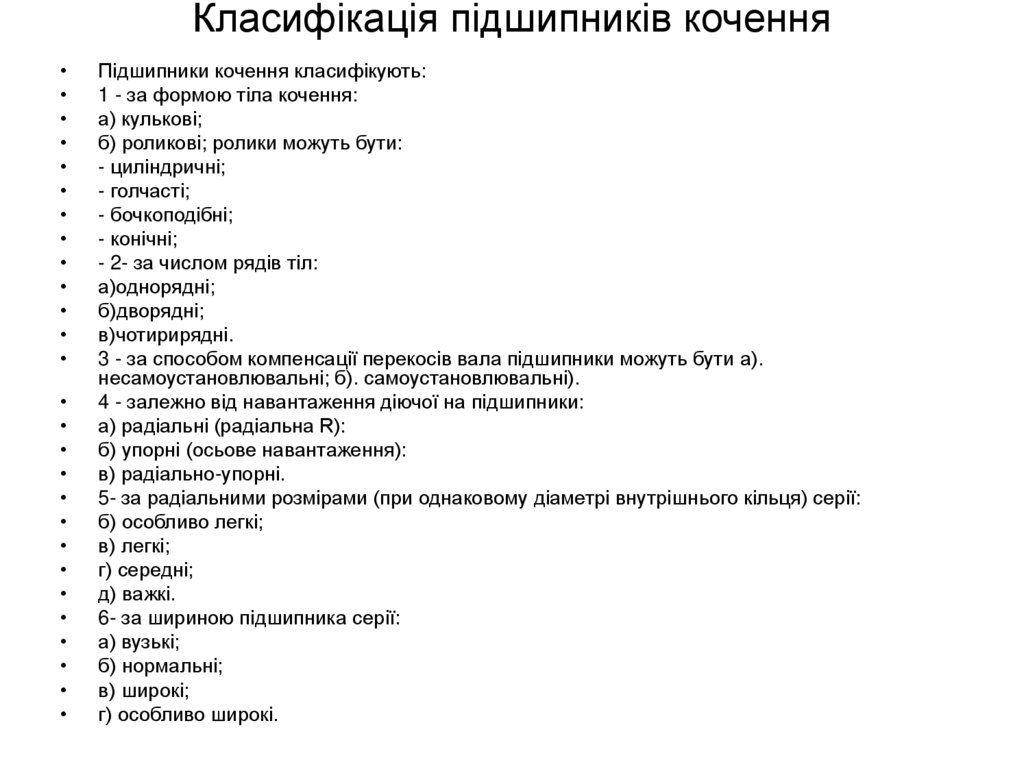

6. Класифікація підшипників кочення

Підшипники кочення класифікують:

1 - за формою тіла кочення:

а) кулькові;

б) роликові; ролики можуть бути:

- циліндричні;

- голчасті;

- бочкоподібні;

- конічні;

- 2- за числом рядів тіл:

а)однорядні;

б)дворядні;

в)чотирирядні.

3 - за способом компенсації перекосів вала підшипники можуть бути а).

несамоустановлювальні; б). самоустановлювальні).

4 - залежно від навантаження діючої на підшипники:

а) радіальні (радіальна R):

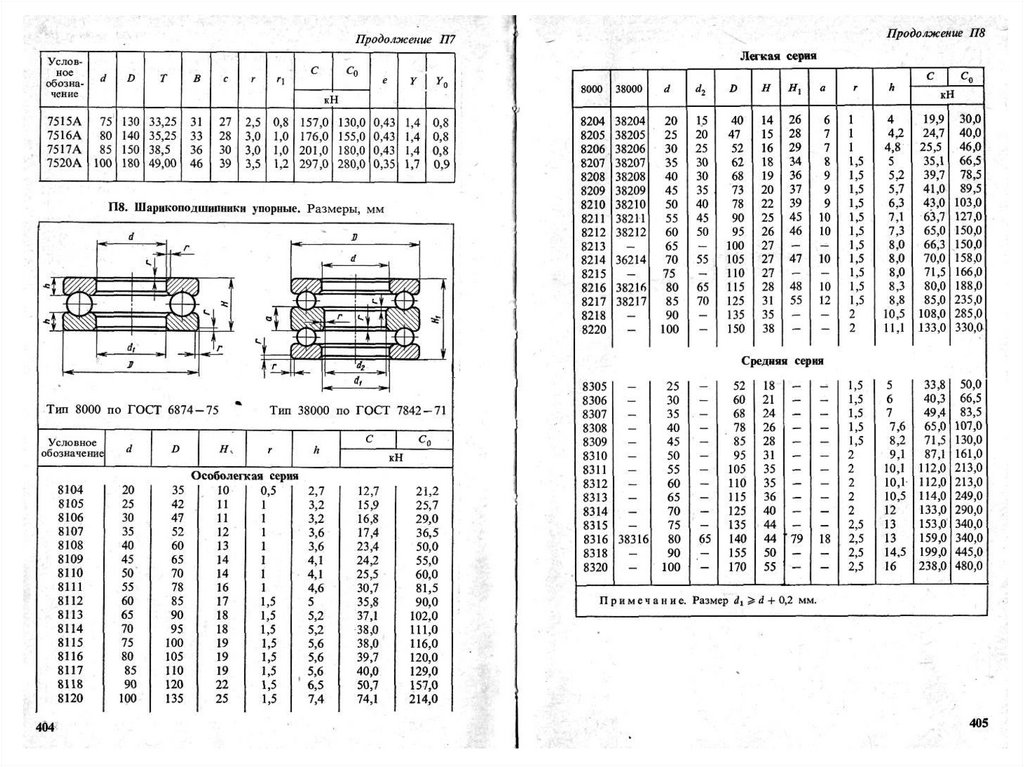

б) упорні (осьове навантаження):

в) радіально-упорні.

5- за радіальними розмірами (при однаковому діаметрі внутрішнього кільця) серії:

б) особливо легкі;

в) легкі;

г) середні;

д) важкі.

6- за шириною підшипника серії:

а) вузькі;

б) нормальні;

в) широкі;

г) особливо широкі.

7.

• Матеріали деталей підшипників кочення.• Основний матеріал для кілець та тіл кочення підшипників – це

підшипникові високовуглецеві хромисті сталі ШХ9, ШХ15 і

ШХ15ГС. Твердість після відповідної термообробки кілець і

роликів становить 60... 65 HRC, а кульок – 62...66 HRC.

• Для основних деталей підшипників кочення великих розмірів

широко застосовують цементовані сталі марок 18ХГТ, 12ХНЗА,

20Х2Н4А та інші із твердістю 59...60 HRC.

• Сепаратори виготовляють із м'якої вуглецевої сталі методом

штампування; для високошвидкісних підшипників

використовують масивні сепаратори з антифрикційних бронз,

латуні, алюмінієвих сплавів або пластмас (текстоліту, поліаміду).

• Для роботи в умовах ударних навантажень та високих вимог до

безшумності застосовують підшипники з тілами кочення,

виготовленими з пластмас (переважно із склопластиків). При

цьому різко зменшуються вимоги до твердості кілець і їх можна

виготовляти з легких сплавів.

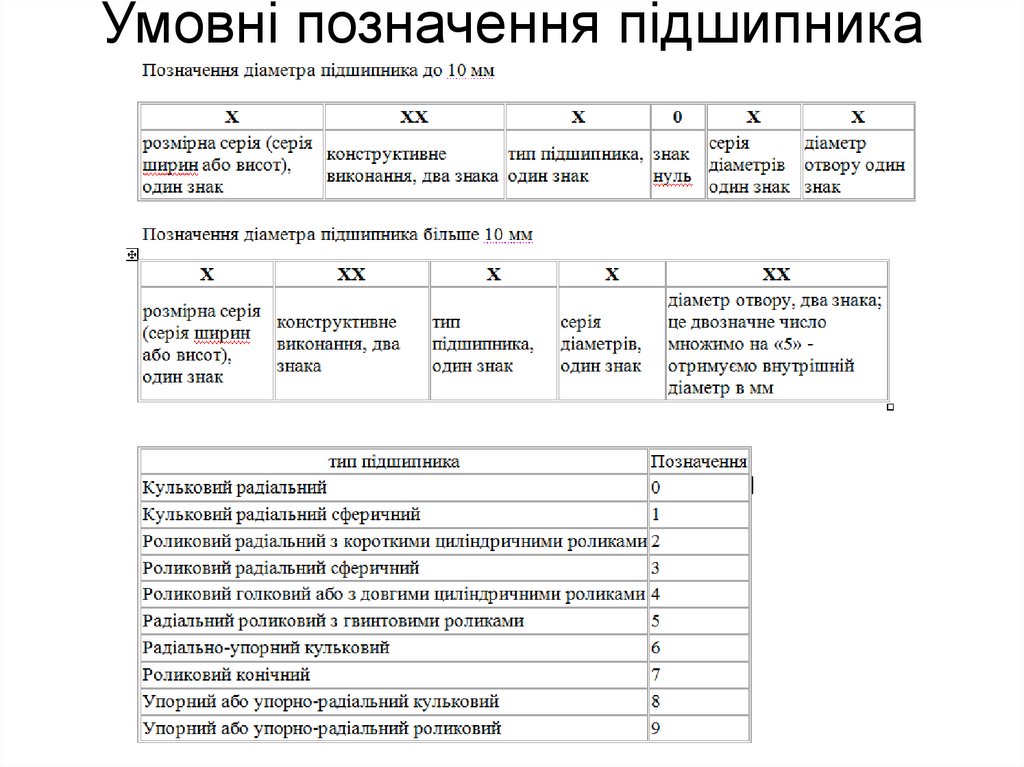

8. Умовні позначення підшипника

9.

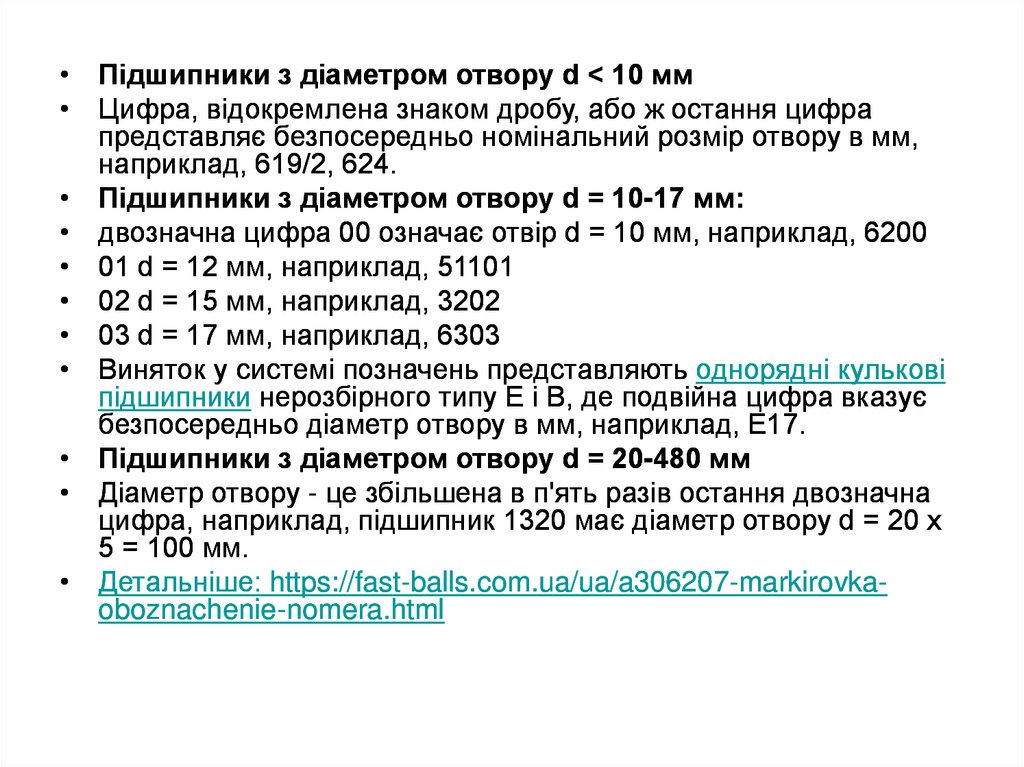

• Підшипники з діаметром отвору d < 10 мм• Цифра, відокремлена знаком дробу, або ж остання цифра

представляє безпосередньо номінальний розмір отвору в мм,

наприклад, 619/2, 624.

• Підшипники з діаметром отвору d = 10-17 мм:

• двозначна цифра 00 означає отвір d = 10 мм, наприклад, 6200

• 01 d = 12 мм, наприклад, 51101

• 02 d = 15 мм, наприклад, 3202

• 03 d = 17 мм, наприклад, 6303

• Виняток у системі позначень представляють однорядні кулькові

підшипники нерозбірного типу Е і В, де подвійна цифра вказує

безпосередньо діаметр отвору в мм, наприклад, E17.

• Підшипники з діаметром отвору d = 20-480 мм

• Діаметр отвору - це збільшена в п'ять разів остання двозначна

цифра, наприклад, підшипник 1320 має діаметр отвору d = 20 x

5 = 100 мм.

• Детальніше: https://fast-balls.com.ua/ua/a306207-markirovkaoboznachenie-nomera.html

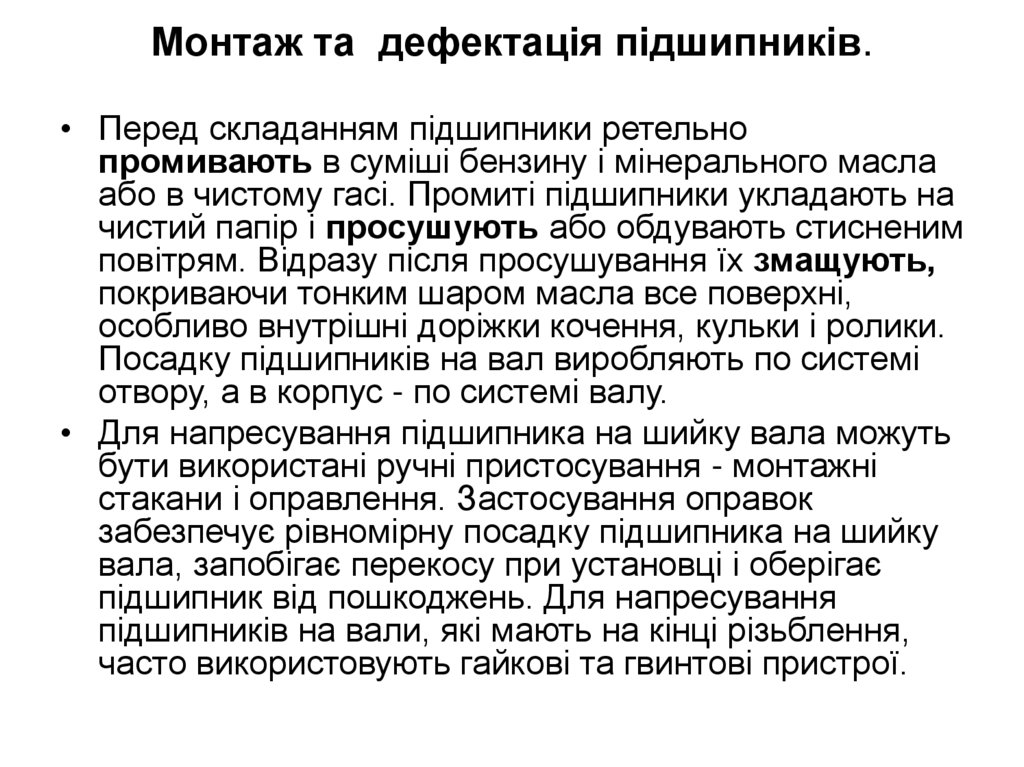

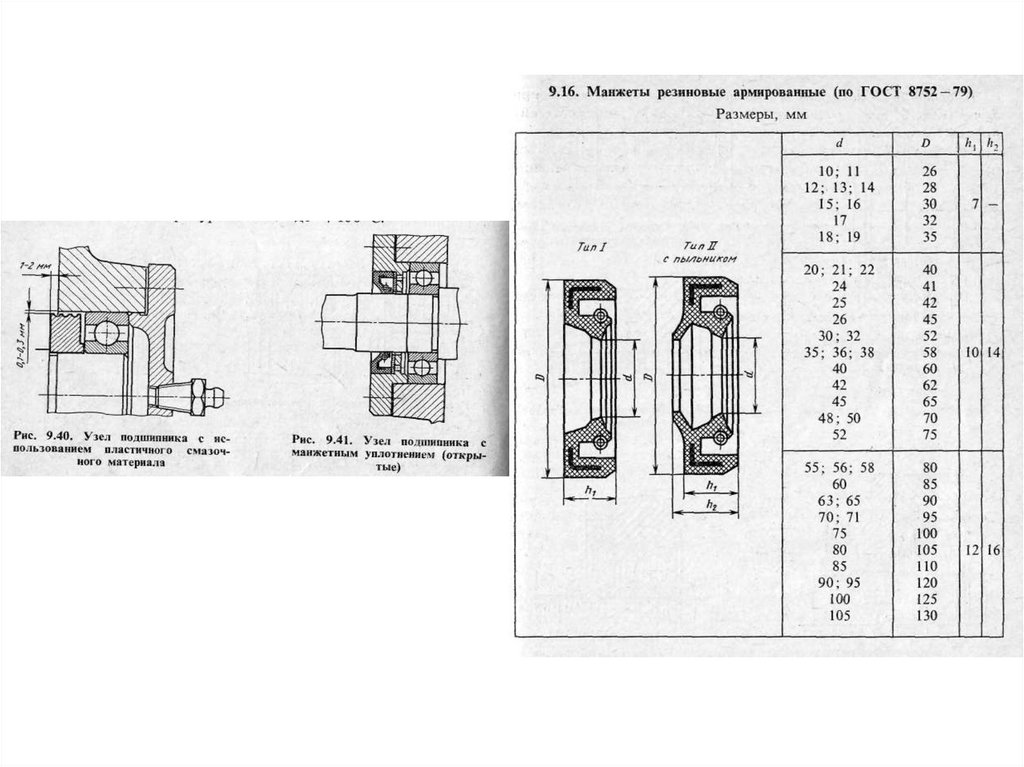

10. Монтаж та дефектація підшипників.

Монтаж та дефектація підшипників.• Перед складанням підшипники ретельно

промивають в суміші бензину і мінерального масла

або в чистому гасі. Промиті підшипники укладають на

чистий папір і просушують або обдувають стисненим

повітрям. Відразу після просушування їх змащують,

покриваючи тонким шаром масла все поверхні,

особливо внутрішні доріжки кочення, кульки і ролики.

Посадку підшипників на вал виробляють по системі

отвору, а в корпус - по системі валу.

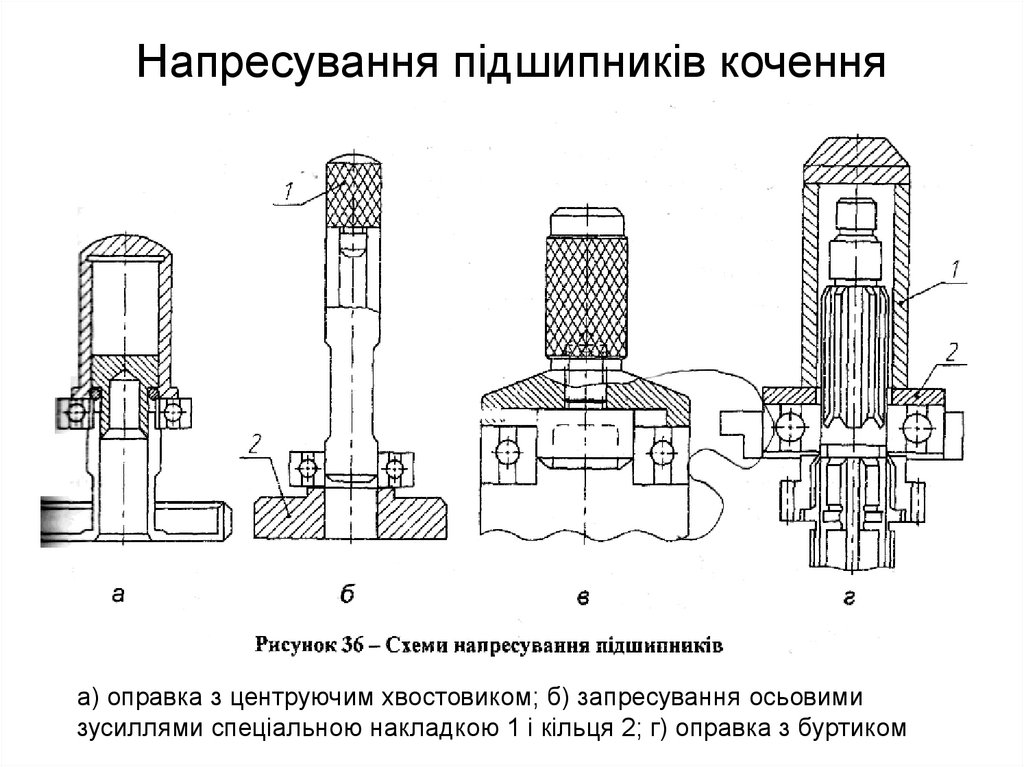

• Для напресування підшипника на шийку вала можуть

бути використані ручні пристосування - монтажні

стакани і оправлення. Застосування оправок

забезпечує рівномірну посадку підшипника на шийку

вала, запобігає перекосу при установці і оберігає

підшипник від пошкоджень. Для напресування

підшипників на вали, які мають на кінці різьблення,

часто використовують гайкові та гвинтові пристрої.

11.

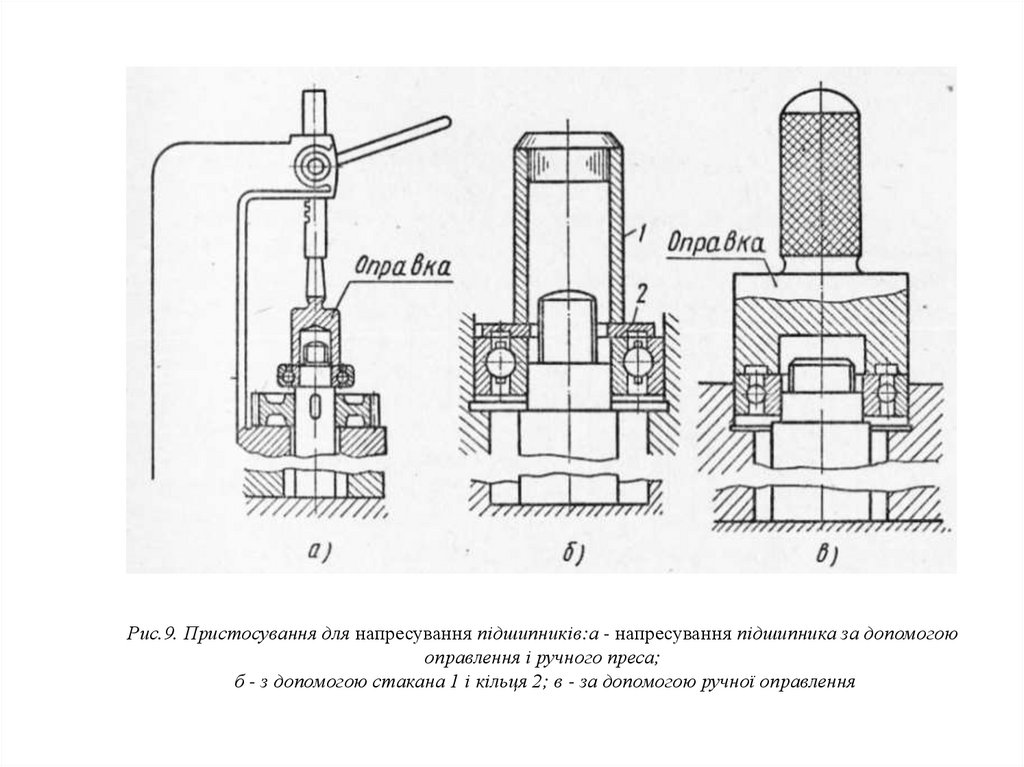

Рис.9. Пристосування для напресування підшипників:а - напресування підшипника за допомогоюоправлення і ручного преса;

б - з допомогою стакана 1 і кільця 2; в - за допомогою ручної оправлення

12.

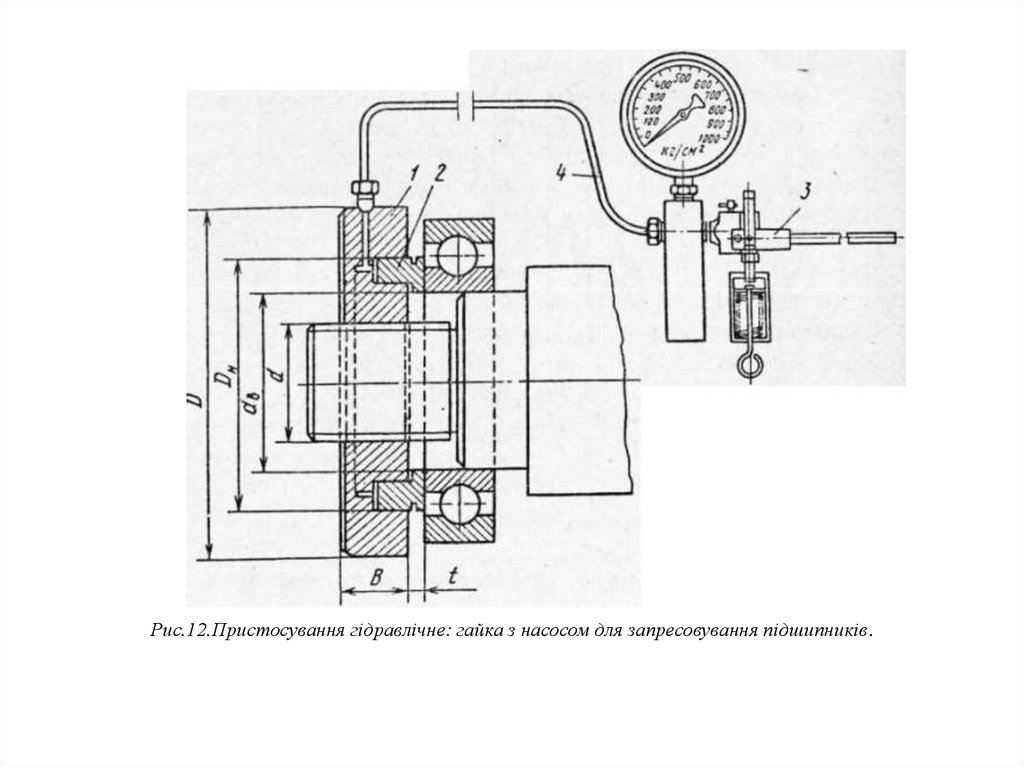

Рис.12.Пристосування гідравлічне: гайка з насосом для запресовування підшипників.13.

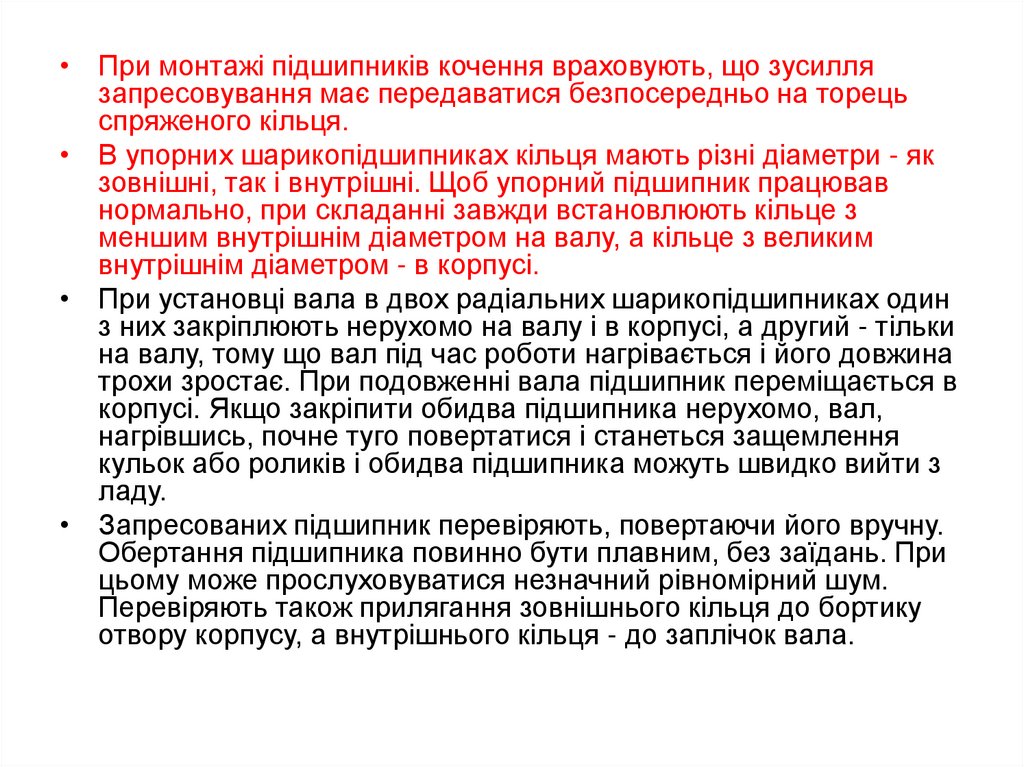

• При монтажі підшипників кочення враховують, що зусиллязапресовування має передаватися безпосередньо на торець

спряженого кільця.

• В упорних шарикопідшипниках кільця мають різні діаметри - як

зовнішні, так і внутрішні. Щоб упорний підшипник працював

нормально, при складанні завжди встановлюють кільце з

меншим внутрішнім діаметром на валу, а кільце з великим

внутрішнім діаметром - в корпусі.

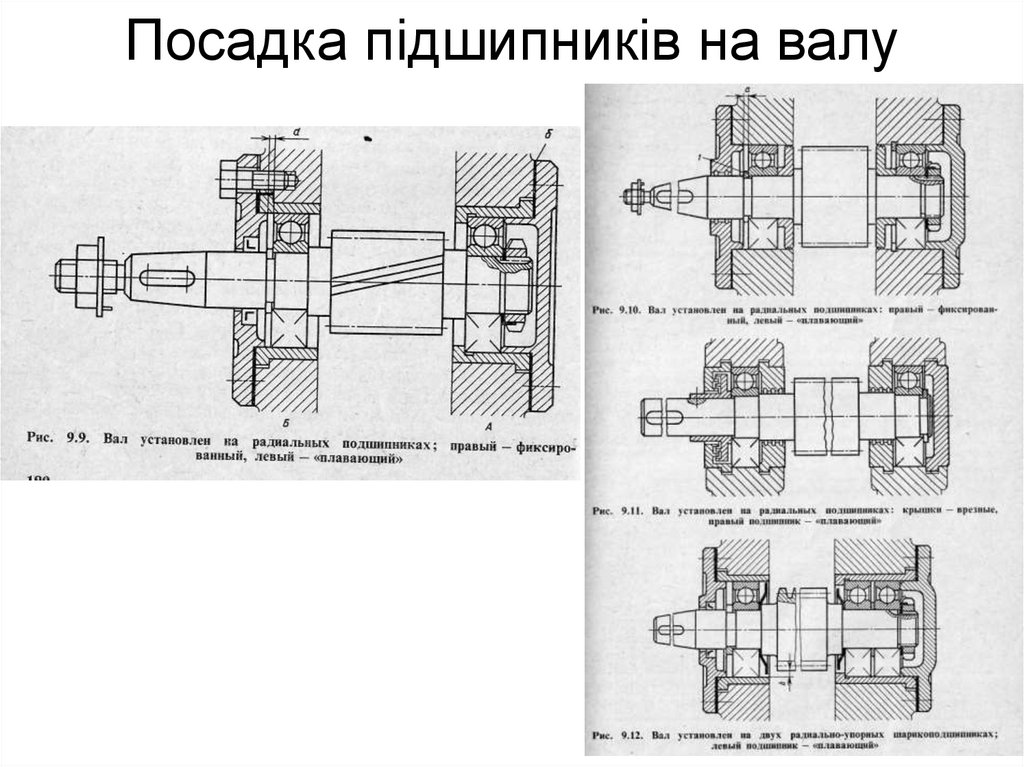

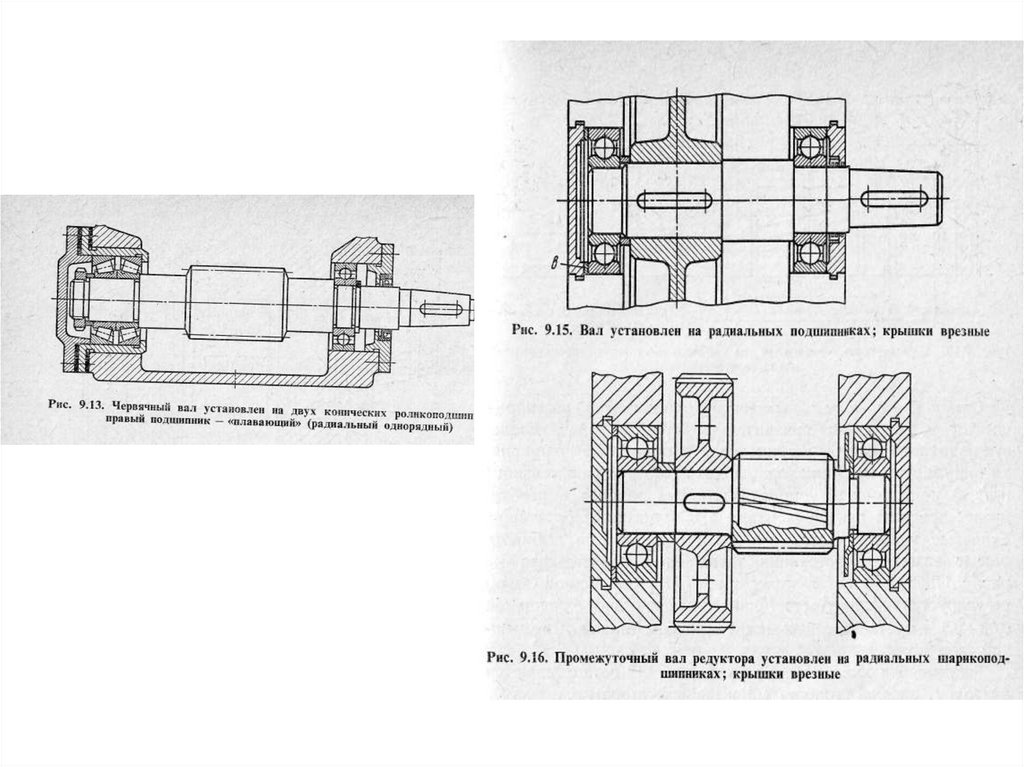

• При установці вала в двох радіальних шарикопідшипниках один

з них закріплюють нерухомо на валу і в корпусі, а другий - тільки

на валу, тому що вал під час роботи нагрівається і його довжина

трохи зростає. При подовженні вала підшипник переміщається в

корпусі. Якщо закріпити обидва підшипника нерухомо, вал,

нагрівшись, почне туго повертатися і станеться защемлення

кульок або роликів і обидва підшипника можуть швидко вийти з

ладу.

• Запресованих підшипник перевіряють, повертаючи його вручну.

Обертання підшипника повинно бути плавним, без заїдань. При

цьому може прослуховуватися незначний рівномірний шум.

Перевіряють також прилягання зовнішнього кільця до бортику

отвору корпусу, а внутрішнього кільця - до заплічок вала.

14.

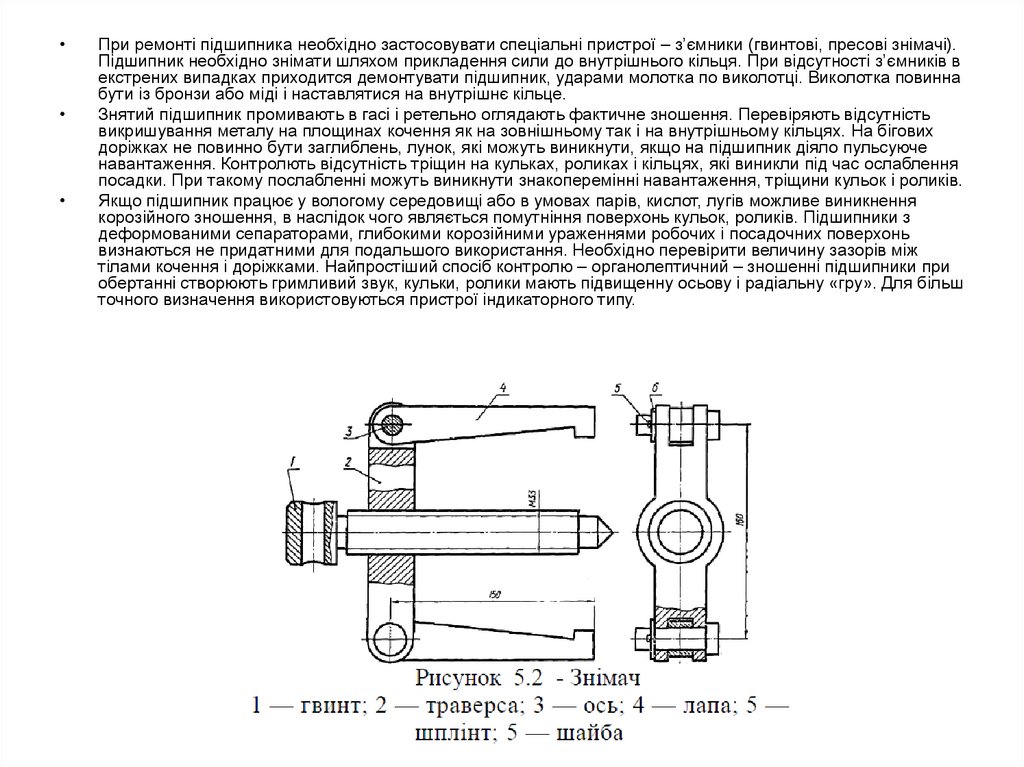

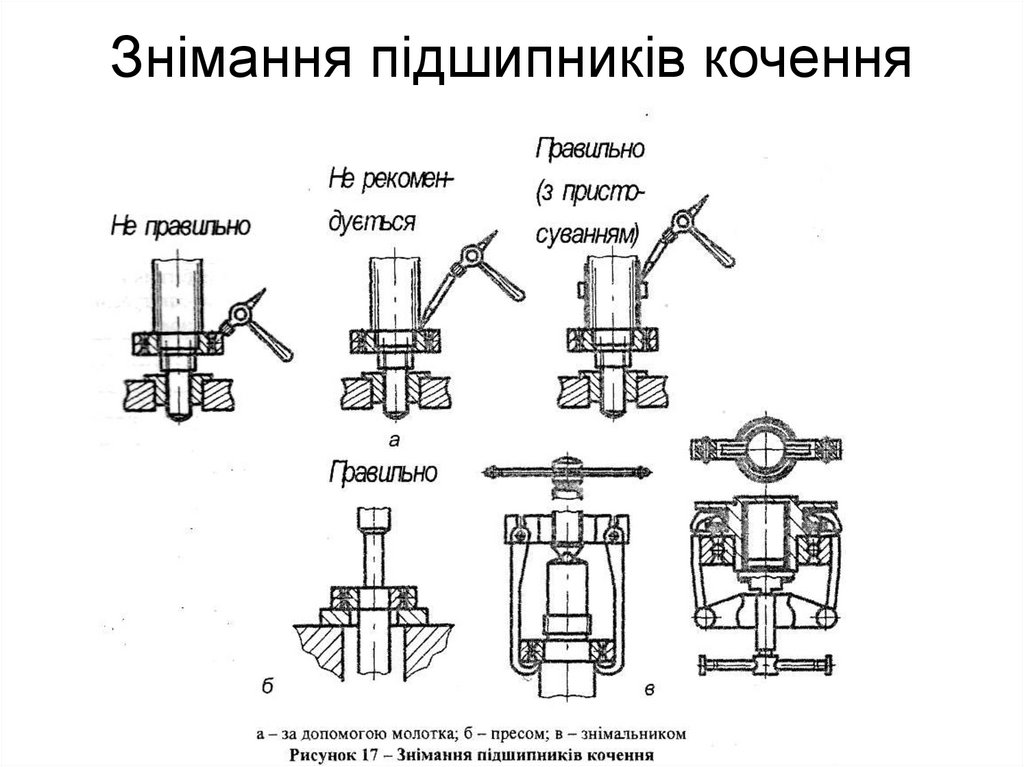

При ремонті підшипника необхідно застосовувати спеціальні пристрої – з’ємники (гвинтові, пресові знімачі).

Підшипник необхідно знімати шляхом прикладення сили до внутрішнього кільця. При відсутності з’ємників в

екстрених випадках приходится демонтувати підшипник, ударами молотка по виколотці. Виколотка повинна

бути із бронзи або міді і наставлятися на внутрішнє кільце.

Знятий підшипник промивають в гасі і ретельно оглядають фактичне зношення. Перевіряють відсутність

викришування металу на площинах кочення як на зовнішньому так і на внутрішньому кільцях. На бігових

доріжках не повинно бути заглиблень, лунок, які можуть виникнути, якщо на підшипник діяло пульсуюче

навантаження. Контролють відсутність тріщин на кульках, роликах і кільцях, які виникли під час ослаблення

посадки. При такому послабленні можуть виникнути знакоперемінні навантаження, тріщини кульок і роликів.

Якщо підшипник працює у вологому середовищі або в умовах парів, кислот, лугів можливе виникнення

корозійного зношення, в наслідок чого являється помутніння поверхонь кульок, роликів. Підшипники з

деформованими сепараторами, глибокими корозійними ураженнями робочих і посадочних поверхонь

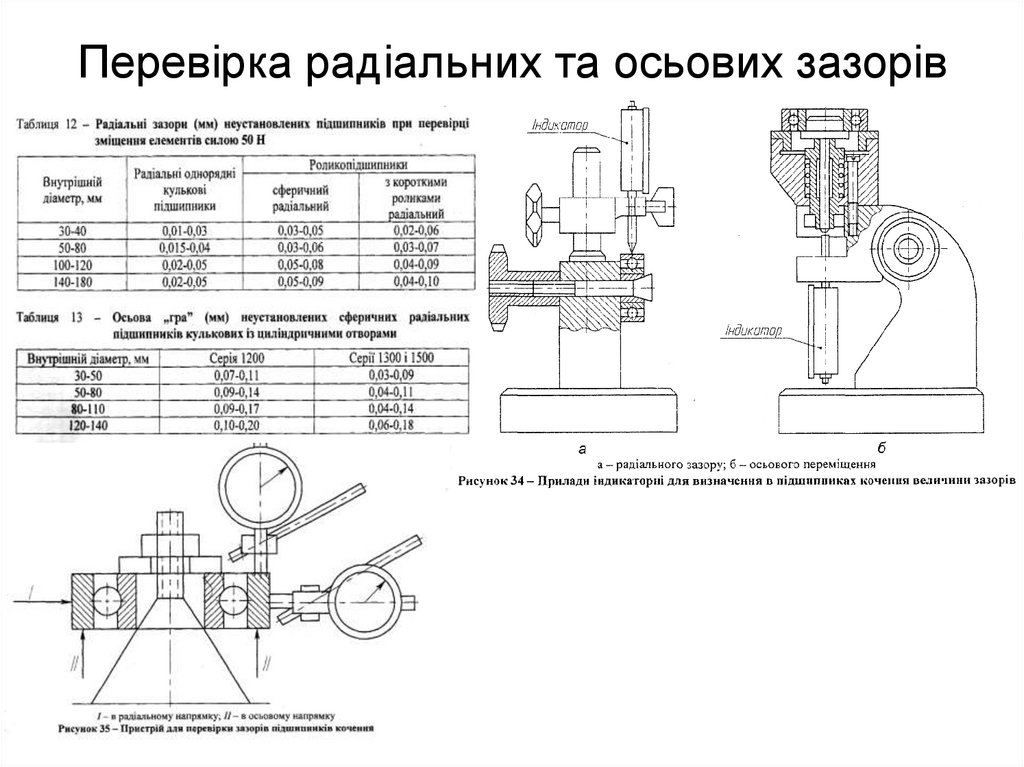

визнаються не придатними для подальшого використання. Необхідно перевірити величину зазорів між

тілами кочення і доріжками. Найпростіший спосіб контролю – органолептичний – зношенні підшипники при

обертанні створюють гримливий звук, кульки, ролики мають підвищенну осьову і радіальну «гру». Для більш

точного визначення використовуються пристрої індикаторного типу.

15.

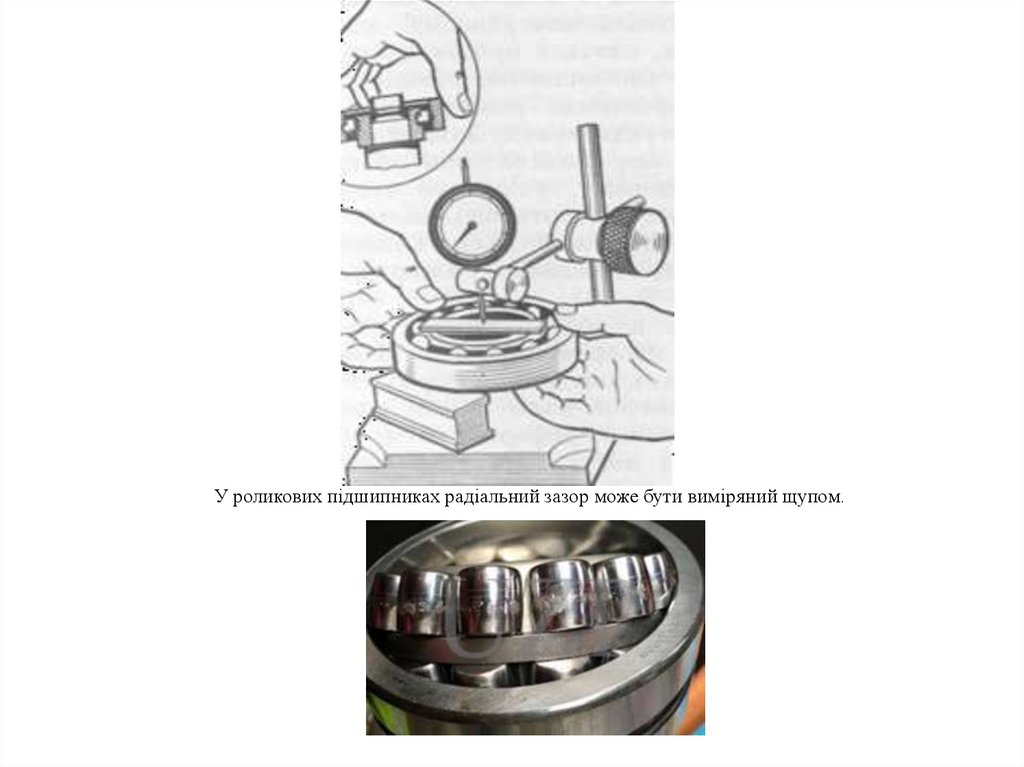

У роликових підшипниках радіальний зазор може бути виміряний щупом.16. Перевірка радіальних та осьових зазорів

17. Дефекти підшипників кочення

18. Знімання підшипників кочення

19. Напресування підшипників кочення

а) оправка з центруючим хвостовиком; б) запресування осьовимизусиллями спеціальною накладкою 1 і кільця 2; г) оправка з буртиком

Механика

Механика