Похожие презентации:

Обработка металлов давлением. Лекция №20

1.

Российский государственный университет нефти и газа(национальный исследовательский университет) имени И.М.

Губкина

Кафедра трибологии и технологий ремонта нефтегазового оборудования

УЧЕБНАЯ ДИСЦИПЛИНА

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Лекция № 20

Преподаватель:

Доцент кафедры ТиТРНГО, к.т.н. Буклаков Андрей Геннадьевич

Москва 2021 год

2.

Обработка металловдавлением

3.

Закономерности обработки металловдавлением

• Закон постоянства объема: объем тела до деформации

практически равен объему тела после деформации.

• Закон подобия: при осуществлении в одинаковых

условиях одних и тех же процессов пластического

деформирования геометрически подобных тел из

одинакового материала отношение усилий

деформирования равно квадрату, а отношение

затраченных работ – кубу отношений соответствующих

линейных размеров.

• Закон наименьшего сопротивления: в случае

возможности перемещения точек деформируемого тела в

различных направлениях, каждая точка перемещается в

направлении наименьшего сопротивления

• Закон сдвигающего напряжения: пластическая

деформация может начаться только в том случае, если

сдвигающие напряжения, возникающие в

деформируемом теле, достигнут определенной величины,

зависящей от природы тела и условий деформации.

4.

Характеристики материала,обрабатываемого давлением

1. Пластичность – способность материала пластически деформироваться без разрушения.

Пластичность находится в прямой зависимости от химического состава металла, структуры и фазового состава

структуры материала..

1.1. Химический состав.

С повышением содержания углерода в стали пластичность падает. Большое влияние оказывают элементы,

входящие в состав сплава. Олово, свинец, сера не растворяются в железе и, располагаясь по границам зерен,

ослабляют связи между ними. Кроме того, температура плавления этих элементов низкая и при нагреве под

горячую деформацию они расплавляются в первую очередь, что приводит к нарушению связи между зернами и

потере пластичности.

1.2. Структура металла.

Пластичность зависит и от структурного состояния металла. Металлы с мелким зерном пластичнее

крупнозернистого. Металл слитков или отливок менее пластичен, чем металл после обработки давлением, так как

литая структура имеет резкую структурную неоднородность (различные размеры зерен по объему изделия).

1.3. Фазовый состав структуры.

Фазовый состав структуры зависит от скорости охлаждения металла. По увеличению скорости охлаждения,

образующиеся структурные составляющие можно расположить в следующей последовательности: феррит, перлит,

сорбит, троостит, бейнит, мартенсит. Чем выше скорость охлаждения, тем, как правило, ниже пластичность.

2. Формоизменяемость – свойство металла изменять свою форму под действием силового воздействия

инструмента не разрушаясь. Формоизменяемость называется ковкостью применительно к процессам ковки, и

штампуемостью применительно к объёмной и листовой штамповке. Формоизменяемость зависит от многих

параметров. Наиболее существенным из них является пластичность. Чем выше пластичность материала, тем

большее количество суммарного силового воздействия он выдерживает без разрушения.

3. Деформируемость – способность материала в конкретных термомеханических условиях обработки

давлением пластически деформироваться без значительного сопротивления.

Материал, обладающий в конкретных термомеханических условиях повышенным сопротивлением

пластической деформации, называется труднодеформируемым материалом, а низким – хорошо деформируемым.

Деформируемость зависит от температуры нагрева металла. Как правило, с повышением температуры

деформируемость улучшается.

5.

ПрокаткаПрокатка – технологический процесс получения заготовок или деталей в результате

пластической деформации холодного или нагретого металла исходной заготовки

вращающимися валками

Исходная заготовка – слитки, блюмы, слябы.

Инструмент прокатки – прокатные валки.

Оборудование – прокатные станы, нагревательные печи.

а – продольная прокатка;

б – поперечная прокатка;

в – поперечно-винтовая прокатка:

1 – заготовка;

2 – валок;

3 – оправка;

4 – стержень;

5 – продукция проката (лист);

6 – продукция проката (шарик);

7 – продукция проката (труба)

Процесс прокатки характеризуют следующие коэффициенты:

- коэффициент обжатия: γ = исходнаяй толщина / толщина после прокатки;

- коэффициент уширения: = ширина после прокатки / исходная ширина

- коэффициент вытяжки: = длина после прокатки / исходная длина

Объем металла, находящийся в каждый данный момент прокатки между валками в зоне максимального

нагружения, называют очагом или зоной деформации.

6.

Продукция прокатки.Профилем называется форма поперечного сечения полученного изделия.

Совокупность различных профилей разного размера называется сортаментом.

Сортовой прокат.

а – круг;

б – квадрат;

в – полоса (прямоугольник);

г – шестигранник

Профили простой геометрической формы

а – равнобокий уголок;

б – неравнобокий уголок;

в – швеллер;

г – тавр;

д – двутавр;

е – рельс

7.

Продукция прокаткиЛистовой прокат делят на толстолистовой (толщиной 4–160 мм), тонколистовой

(толщиной менее 4 мм) и фольгу (толщиной менее 0,2 мм). Выпускают листовую

сталь со специальными защитными покрытиями из олова, цинка, хрома,

алюминия, пластмасс и специальных лаков. Такую сталь толщиной 0,08–0,32 мм

называют жестью.

Трубный прокат делят на бесшовные и сварные. Бесшовные трубы используют в

наиболее ответственных случаях – в трубопроводах, работающих под давлением,

в агрессивных средах. Бесшовные трубы выпускают диаметром 30–650 мм с

толщиной стенки 2–160 мм, а сварные – диаметром 5–2500 мм с толщиной стенки

0,5–16 мм.

Специальный прокат:

Периодические профили имеют периодически

изменяющуюся форму и площадь поперечного

сечения по длине заготовки

Гнутые профили

8.

Инструмент для прокатки.Инструментом для прокатки являются прокатные валки

Прокатные валки (тёмным цветом

показаны прокатываемые заготовки):

а – гладкие валки;

б – ступенчатые валки;

в – ручьевые валки:

1 – бочка (рабочая часть);

2 – шейка (устанавливается в подшипник);

3 – трефа (через неё шпиндель прокатного

стана передаёт крутящий момент на валок)

Калибры (тёмным цветом показаны прокатываемые заготовки):

а – открытый; б – закрытый

9.

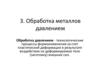

Прокатный станПрока́тный стан — комплекс оборудования, в котором происходит пластическая

деформация металла между вращающимися валками

Комплект прокатных валков со станиной, в которой они закреплены, называется

рабочей клетью прокатного стана

Схемы расположения рабочих клетей станов

1 - рабочие клети; 2 - шестеренные клети; 3 – двигатели; 4 – механические редукторы.

10.

Виды прокатных станов поколичеству валков

11.

Виды прокатных станов по назначениюПо назначению прокатные станы разделяют на

полупродукта и станы для выпуска готового проката.

станы

производства

К станам производства полупродукта относятся обжимные и заготовочные станы.

Обжимные станы (блюминги и слябинги) предназначены для прокатки слитков

(до 60 т) в крупные заготовки (блюмы и слябы).

Заготовочные станы предназначены для получения полупродукта более мелкого

сечения из блюмов, слябов или слитков небольшой массы.

Станы готового проката характеризуются видом выпускаемой продукции:

сортовые, листовые, трубопрокатные и станы для специальных видов проката.

12.

Технология производства основных видов прокатаПродукция проката , полученная с нагревом исходной заготовки, называется

горячекатаной, без нагрева - холоднокатаной.

Технология производства основных типов проката состоит из двух этапов:

прокатка слитка в полупродукт и прокатка полупродукта в готовый прокат.

Прокатка слитка в полупродукт

Блюминги и слябинги- станы предназначенные для получения крубногабаритного

проката: блюмов и слябов

Блюмы и слябы прокатывают из слитков, поступающих с температурой поверхности 800 —

900 0С из сталеплавильного цеха. Перед прокаткой слитки подогревают до температуры

13000С в нагревательных колодках.

Блюм - заготовки квадратного поперечного

сечения, предназначенная для

последующего изготовления сортовых

профилей

Сляб – заготовка прямоугольного

поперечного сечения, предназначенная для

последующего изготовления листового

проката.

Слябовая машина

13.

Технология производства основных видов прокатаПолучение листового проката

Листовой прокат делят на толстолистовой (толщиной 4–160 мм) и тонколистовой (толщиной

менее 4 мм).

Прокатку толстолистовой стали выполняют на одноклетьевых станах трио и кварто,

двухклетьевых и полунепрерывных автоматизированных станах, в горячем состоянии.

Тонколистовую сталь прокатывают в горячем и холодном состояниях.

Горячую прокатку выполняют в полунепрерывных и непрерывных станах из слябов;

получают листы шириной 600 — 2200 мм и более при толщине свыше 1,25 мм.

Дрессировка—холодная прокатка с обжатиями в пределах 0,5 — 3 %. Этот процесс

приводит к наклепу металла. Обработанные после отжига и травления листы называют

декапированными.

Холодную прокатку тонких листов производят на реверсивных станах кварто и на

непрерывных трех-, четырех- и пятиклетьевых станах, снабженных разматывателями и

наматывателями рулонов

В качестве исходной заготовки используют рулонную полосу толщиной 1,2 — 6 мм и

шириной до 2000 мм

Стан для холодной прокатки

Стан для горячей прокатки

14.

Технология производства основных видов прокатаПолучение сортового проката

Последовательность получения швеллера

1, 2, 3, 4, 5 – переходы

Последовательность получения рельса

1, 2, 3, 4, 5, 6, 7, 8, 9 – переходы

15.

Технология производства основных видов прокатаПолучение труб

Получение бесшовных труб поперечно-винтовой прокаткой

Схема прокатки бесшовных труб:

а — схема прошивки заготовки: 1 — заготовка; 2 — валки; 3 — конусная оправка-дорн;

б — схема окончательной обработки гильзы на пилигримовом стане:

/ — схема положения гильзы в момент подачи в просвет валков и в момент выхода из прокатки;

II — схемы рабочих стадий прокатки:

•1 — продвижение трубы с оправкой в просвет между валками на величину подачи;

•2 — начало обжатия; 3 — обработка калибрующей частью ручьёв калибра валков

16.

Технология производства основных видов прокатаПолучение сварных труб

Процесс получения прямошовной сварной трубы.

1,2,3,4,5,6 - переходы

17.

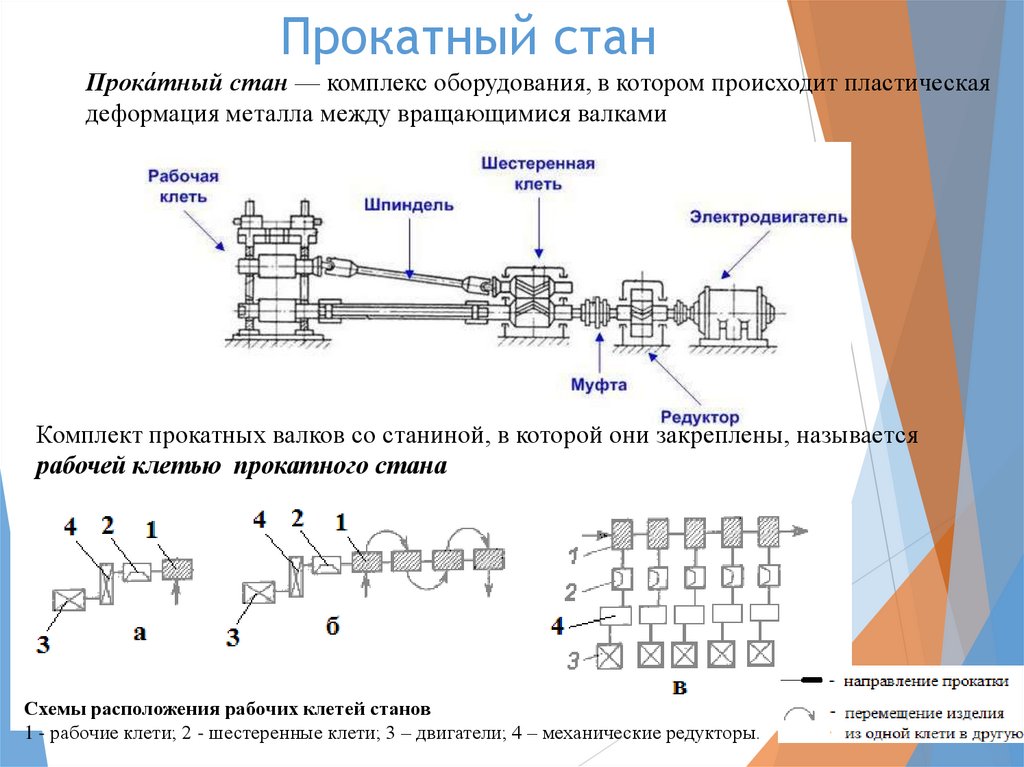

Технология производства основных видов прокатаПолучение специального проката

Получение периодического профиля

поперечной прокаткой

Получение гнутых профилей

1,2,3,4,5,6 - переходы

18.

Технология производства основных видов прокатаПолучение специального проката (детали машин)

Поперечная прокатка винтов

1 – прокатываемый винт;

2 – валки.

Выполняется в горячем состоянии.

Поперечная прокатка зубчатых колёс

Исходная заготовка помещается между

профилирующими зубчатыми валками,

которые в процессе работы постепенно

сближаются друг с другом, производя

накатку зубьев на исходной заготовке.

Выполняется в горячем состоянии.

19.

Технология производства основных видов прокатаПолучение специального проката (детали машин)

Поперечно-винтовая прокатка шаров

1 – верхний валок; 2 – нижний валок;

3 – заготовка;

4 – центрирующий упор

Промышленность

Промышленность