Похожие презентации:

Обработка металлов резанием. Лекция №23

1.

Российский государственный университет нефти и газа(национальный исследовательский университет) имени И.М.

Губкина

Кафедра трибологии и технологий ремонта нефтегазового оборудования

УЧЕБНАЯ ДИСЦИПЛИНА

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Лекция № 23

Преподаватель:

Доцент кафедры ТиТРНГО, к.т.н. Буклаков Андрей Геннадьевич

Москва 2021 год

2.

Методы формообразования поверхностеймеханические

электрофизические

электрохимические

Обработка

резанием

Обработка

ППД

Электроискровая

Химическая

Точение

Формоизменяющая

Электроконтактная

Химикомеханическая

Сверление

Упрочняющая

Анодномеханическая

Электрохимическая

Электроабразивная

Электро-химикомеханическая

Фрезерование

Строгание

Шлифование

Хонингование

Полирование

3.

ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ4.

Обработка металлов резаниемК основным движениям относятся главное движение резания (Dг) и

движение подачи (Ds).

К вспомогательным – движения рабочих органов станка, связанные с

закреплением и перемещением инструмента и заготовок, переключением

скоростей главного движения и движения подачи и др.

Главным движением резания (Dг) называется прямолинейное

поступательное или вращательное движение заготовки или режущего

инструмента, происходящее с наибольшей скоростью в процессе резания.

Например, главное движение резания при точении – вращательное

движение заготовки, при сверлении – вращательное движение инструмента

(сверла).

Движение подачи (Ds) – это прямолинейное поступательное или

вращательное движение режущего инструмента или заготовки, скорость

которого меньше скорости главного движения резания. Движение подачи

при точении – поступательное движение инструмента вдоль оси заготовки,

при фрезеровании – поступательное движение обрабатываемой заготовки.

Суммарное движение режущего инструмента относительно заготовки,

включающее главное движение и движение подачи, называется

результирующим движением резания (De).

5.

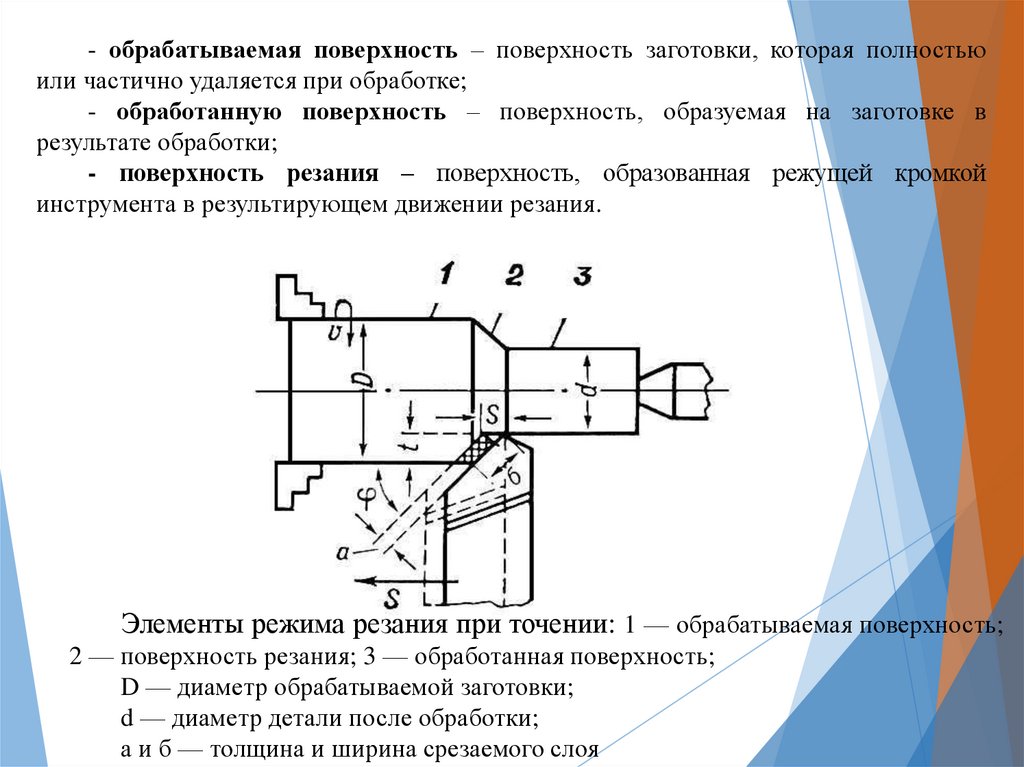

- обрабатываемая поверхность – поверхность заготовки, которая полностьюили частично удаляется при обработке;

- обработанную поверхность – поверхность, образуемая на заготовке в

результате обработки;

- поверхность резания – поверхность, образованная режущей кромкой

инструмента в результирующем движении резания.

Элементы режима резания при точении: 1 — обрабатываемая поверхность;

2 — поверхность резания; 3 — обработанная поверхность;

D — диаметр обрабатываемой заготовки;

d — диаметр детали после обработки;

а и б — толщина и ширина срезаемого слоя

6.

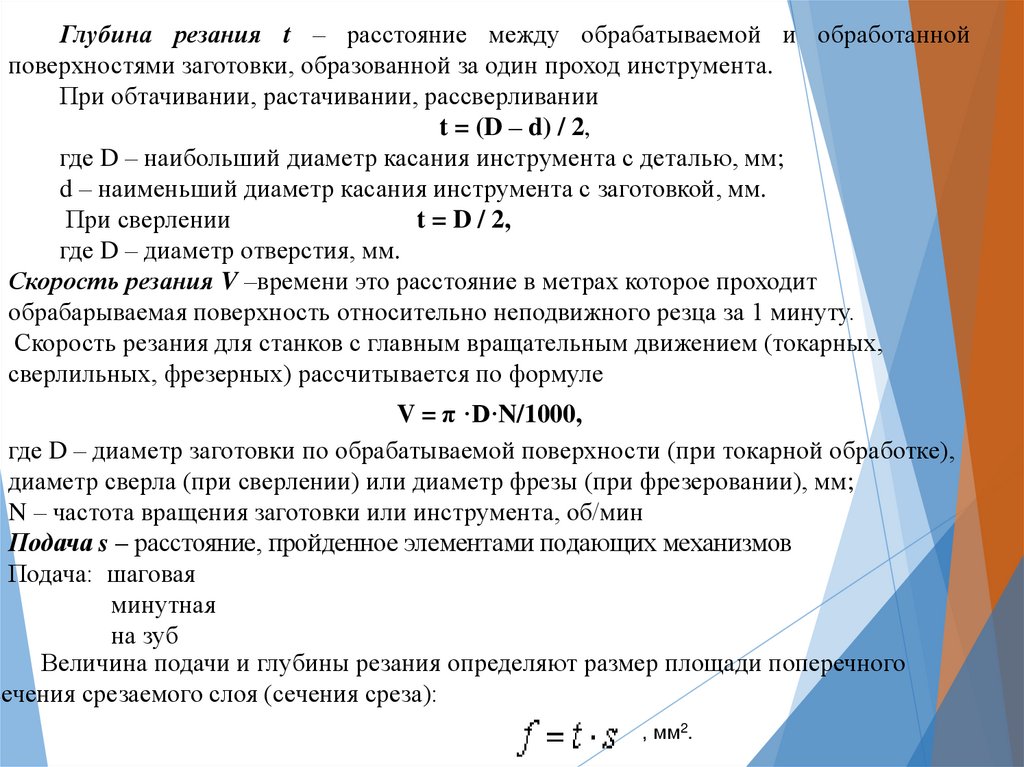

Глубина резания t – расстояние между обрабатываемой и обработаннойповерхностями заготовки, образованной за один проход инструмента.

При обтачивании, растачивании, рассверливании

t = (D – d) / 2,

где D – наибольший диаметр касания инструмента с деталью, мм;

d – наименьший диаметр касания инструмента с заготовкой, мм.

При сверлении

t = D / 2,

где D – диаметр отверстия, мм.

Скорость резания V –времени это расстояние в метрах которое проходит

обрабарываемая поверхность относительно неподвижного резца за 1 минуту.

Скорость резания для станков с главным вращательным движением (токарных,

сверлильных, фрезерных) рассчитывается по формуле

V = π ·D·N/1000,

где D – диаметр заготовки по обрабатываемой поверхности (при токарной обработке),

диаметр сверла (при сверлении) или диаметр фрезы (при фрезеровании), мм;

N – частота вращения заготовки или инструмента, об/мин

Подача s – расстояние, пройденное элементами подающих механизмов

Подача: шаговая

минутная

на зуб

Величина подачи и глубины резания определяют размер площади поперечного

сечения срезаемого слоя (сечения среза):

, мм2.

7.

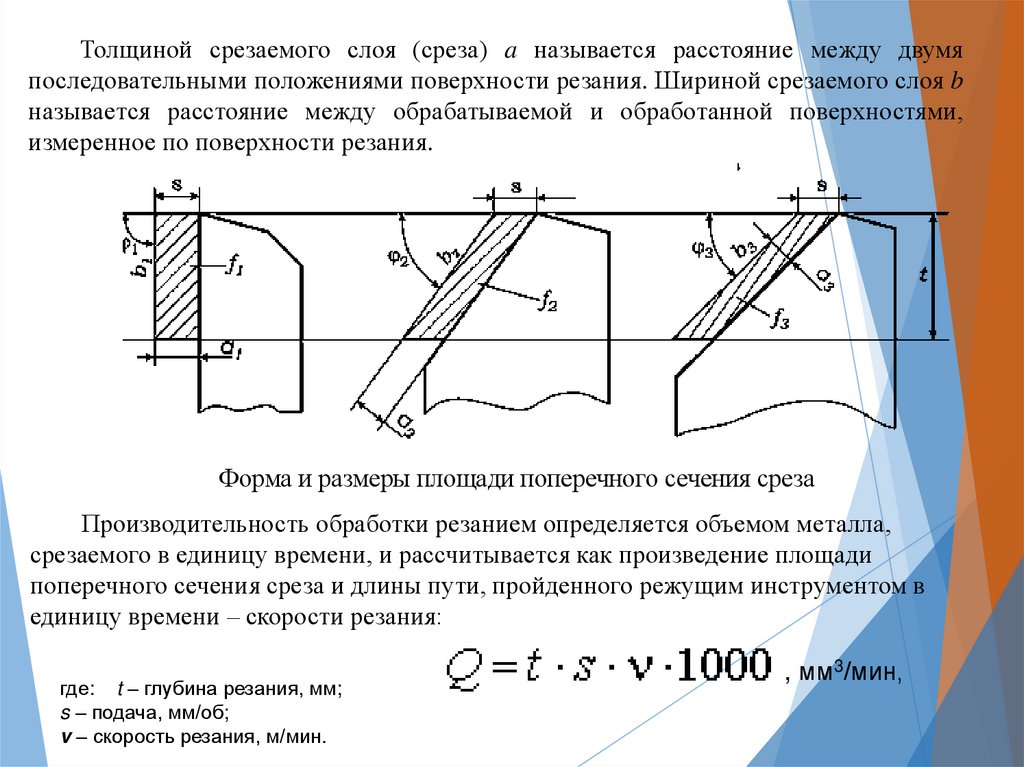

Толщиной срезаемого слоя (среза) a называется расстояние между двумяпоследовательными положениями поверхности резания. Шириной срезаемого слоя b

называется расстояние между обрабатываемой и обработанной поверхностями,

измеренное по поверхности резания.

Форма и размеры площади поперечного сечения среза

Производительность обработки резанием определяется объемом металла,

срезаемого в единицу времени, и рассчитывается как произведение площади

поперечного сечения среза и длины пути, пройденного режущим инструментом в

единицу времени – скорости резания:

где: t – глубина резания, мм;

s – подача, мм/об;

v – скорость резания, м/мин.

, мм3/мин,

8.

Геометрические параметры лезвийных инструментовСоставные части и рабочие

поверхности инструментов:

1 – передняя поверхность,

2 – главная задняя поверхность,

3 – вспомогательная задняя

поверхность,

4 – главная режущая кромка,

5 – вспомогательная режущая

кромка,

6 – вершина режущего лезвия

9.

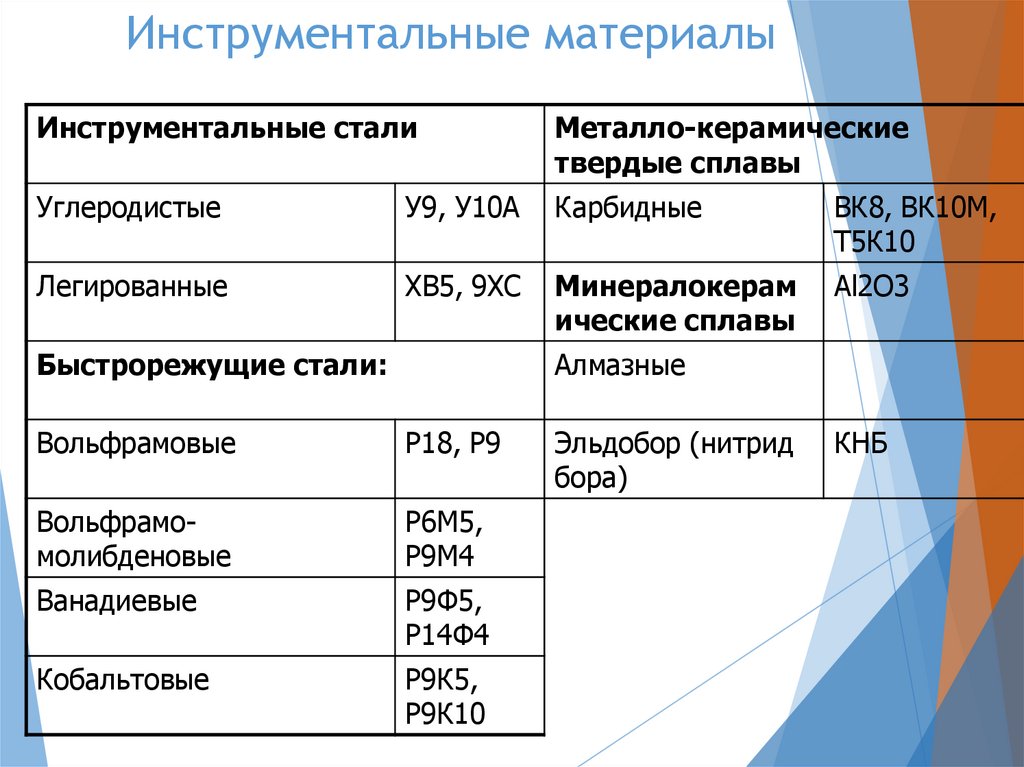

Инструментальные материалыИнструментальные стали

Металло-керамические

твердые сплавы

Углеродистые

У9, У10А

Карбидные

ВК8, ВК10М,

Т5К10

Легированные

ХВ5, 9ХС

Минералокерам

ические сплавы

Al2O3

Быстрорежущие стали:

Алмазные

Вольфрамовые

Р18, Р9

Вольфрамомолибденовые

Р6М5,

Р9М4

Ванадиевые

Р9Ф5,

Р14Ф4

Кобальтовые

Р9К5,

Р9К10

Эльдобор (нитрид

бора)

КНБ

10.

Физико-химические основы резанияСхема образования

стружек скалывания

11.

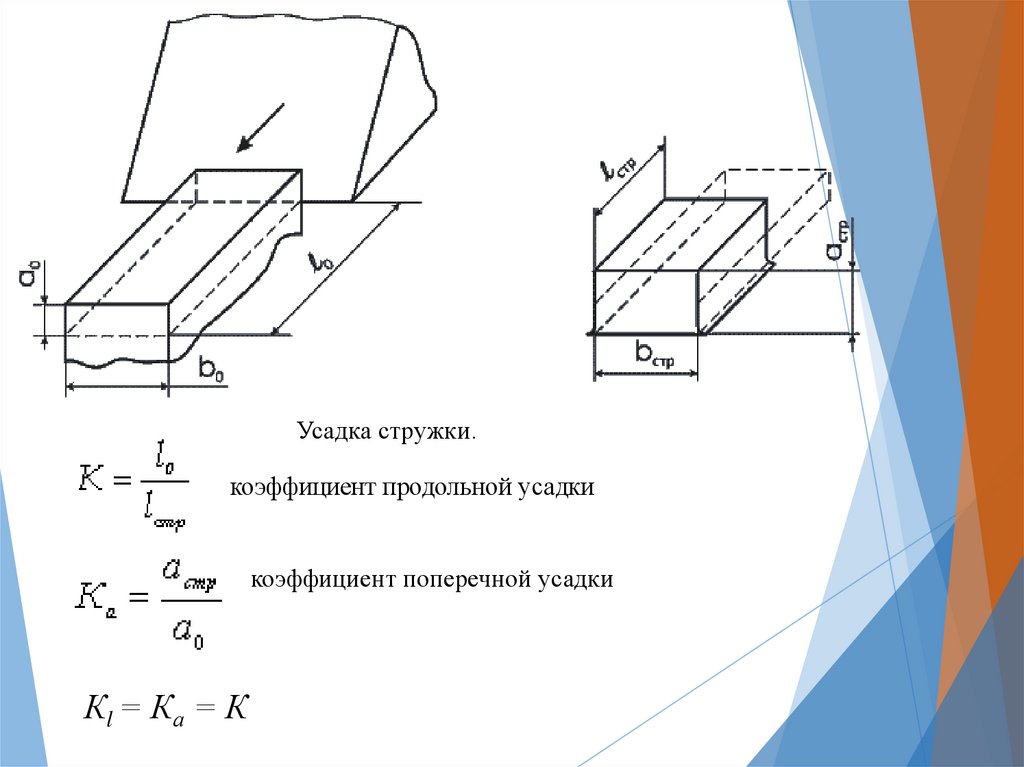

Усадка стружки.коэффициент продольной усадки

коэффициент поперечной усадки

Кl = К а = К

12.

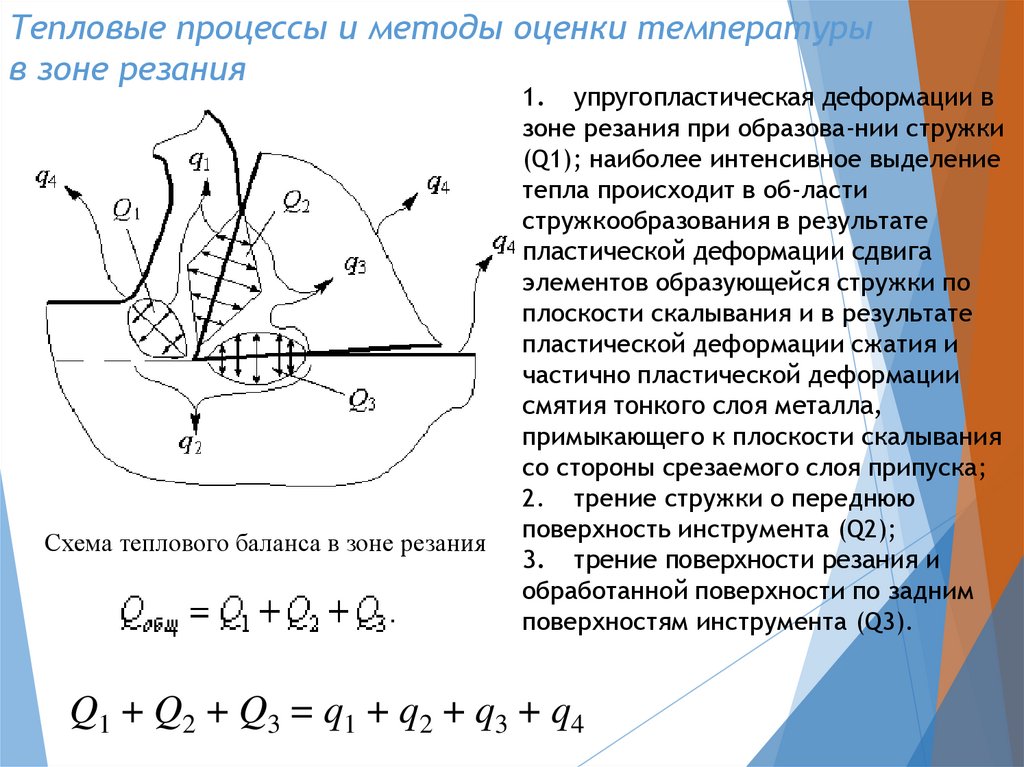

Тепловые процессы и методы оценки температурыв зоне резания

Схема теплового баланса в зоне резания

1. упругопластическая деформации в

зоне резания при образова-нии стружки

(Q1); наиболее интенсивное выделение

тепла происходит в об-ласти

стружкообразования в результате

пластической деформации сдвига

элементов образующейся стружки по

плоскости скалывания и в результате

пластической деформации сжатия и

частично пластической деформации

смятия тонкого слоя металла,

примыкающего к плоскости скалывания

со стороны срезаемого слоя припуска;

2. трение стружки о переднюю

поверхность инструмента (Q2);

3. трение поверхности резания и

обработанной поверхности по задним

поверхностям инструмента (Q3).

Q1 + Q2 + Q3 = q1 + q2 + q3 + q4

13.

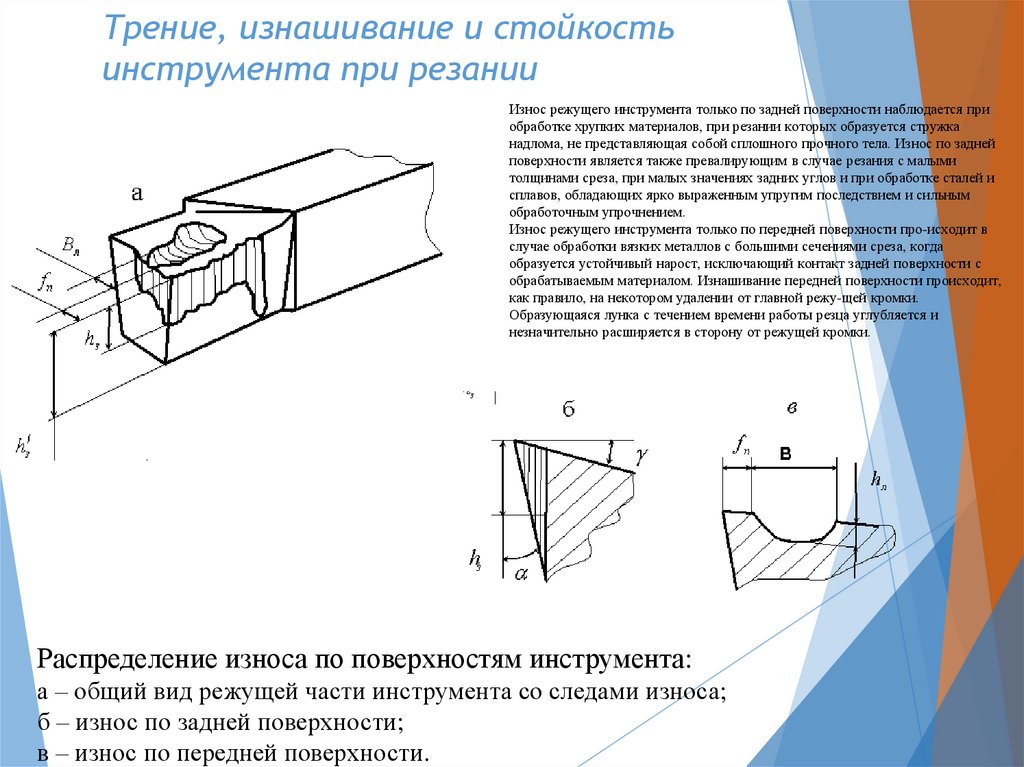

Трение, изнашивание и стойкостьинструмента при резании

Износ режущего инструмента только по задней поверхности наблюдается при

обработке хрупких материалов, при резании которых образуется стружка

надлома, не представляющая собой сплошного прочного тела. Износ по задней

поверхности является также превалирующим в случае резания с малыми

толщинами среза, при малых значениях задних углов и при обработке сталей и

сплавов, обладающих ярко выраженным упругим последствием и сильным

обработочным упрочнением.

Износ режущего инструмента только по передней поверхности про-исходит в

случае обработки вязких металлов с большими сечениями среза, когда

образуется устойчивый нарост, исключающий контакт задней поверхности с

обрабатываемым материалом. Изнашивание передней поверхности происходит,

как правило, на некотором удалении от главной режу-щей кромки.

Образующаяся лунка с течением времени работы резца углубляется и

незначительно расширяется в сторону от режущей кромки.

Распределение износа по поверхностям инструмента:

а – общий вид режущей части инструмента со следами износа;

б – износ по задней поверхности;

в – износ по передней поверхности.

14.

Абразивное изнашивание происходит по причине царапания поверхностей инструмента твердымивключениями обрабатываемого материала.

При резании в химически активных средах возможен абразивно-химический износ в результате

интенсивного образования, соскабливания и уноса образующихся мягких пленок соединений

элементов среды с мате-риалом инструмента.

Адгезионное изнашивание совершается путем отрыва силами адгезии мельчайших частиц

инструментального материала. При резании на поверхностях контакта действуют колоссальные

давления и в контакт приходят вновь образованные ювенильные поверхности, свободные от какихлибо пленок, создаются благоприятные условия для интенсивной адгезии контактирующих

материалов. При сближении их на расстояние примерно 100 ангстрем проявляются силы

молекулярного взаимодействия и образуются так называемые «мостики холодного сваривания».

Разрушение может проходить как в объеме инструментального материала, так и по объему менее

прочного обрабатываемого материала.

Диффузионное изнашивание проявляется при резании на высоких скоростях. В зоне резания

температура достигает 10000 С, обрабатываемый материал сильно размягчается, а соотношение

твердостей инструмента и детали становится очень большим. В этих условиях, при температурах,

близких к температурам плавления, скорость процесса диффузии резко возрастает

Электроэрозионное изнашивание происходит в результате действия электрического тока,

образующегося под влиянием термоэлектродвижущей силы (ТЭДС). В результате в зоне резания

образуется сложная система электрических цепей (контуров), при разрыве которых происходит

перенос капли одного из материалов на поверхность другого в зависимости от знака заряда

поверхности. При переносе капли обрабатываемого материала на поверхность инструмента она

приваривается к поверхности инструмента и образует порог, который выламывается вместе с

объемом инструментального материала

15.

Влияние технологических сред на процесс резанияПо своему составу и виду основы смазочно-охлаждающие жидкости

подразделяются на три группы: масляные жидкости, водные эмульсии

минеральных масел и синтетические жидкости.

Масляные СОЖ представляют собой минеральные масла, в которые

добавлены антифрикционные, антиадгезионные, противозадирные и другие

присадки и ингибиторы коррозии. Активными (режущими) присадками служат

масла и жиры растительного и животного происхождения и вещества, содержащие

фосфор, хлор, серу. Общий объем присадок в масляных СОЖ может доходить до

40%.

Водные эмульсии минеральных масел приготавливаются из воды и

эмульсолов. Содержание эмульсола в воде обычно бывает от 2 до 10%, в

зависимости от вида выполняемой операции и напряженности режима резания. В

состав эмульсолов входят: минеральное масло, эмульгаторы, ингибиторы

коррозии, бактерицидные, антиизносные, антипенные и другие присадки. При

смешивании эмульсола с водой образуется непрозрачная эмульсия молочно-белого

цвета.

Синтетические

СОЖ

представляют

собой

водные

растворы

водорастворимых полимеров, поверхностно-активных веществ (ПАВ) и

ингибиторов коррозии.

16.

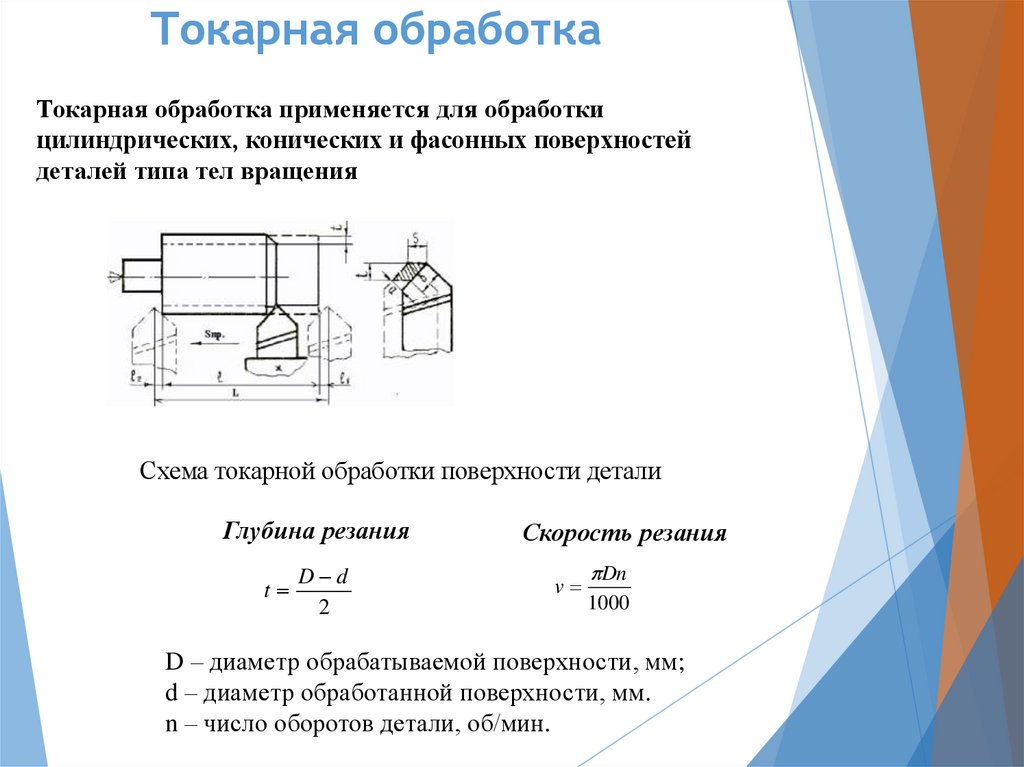

Токарная обработкаТокарная обработка применяется для обработки

цилиндрических, конических и фасонных поверхностей

деталей типа тел вращения

Схема токарной обработки поверхности детали

Глубина резания

t

D d

2

Скорость резания

v

Dn

1000

D – диаметр обрабатываемой поверхности, мм;

d – диаметр обработанной поверхности, мм.

n – число оборотов детали, об/мин.

17.

Основные виды токарных работСхемы обработки заготовок на токарновинторезном станке:

а – обтачивание наружных

цилиндрических поверхностей;

б, в, – обтачивание ступенчатых валов;

г – подрезание торцов;

д – обтачивание галтелей и скруглений;

е – протачивание канавок;

ж – сверление отверстий;

з, и – растачивание отверстий;

к, л – отрезание обработанных заготовок

18.

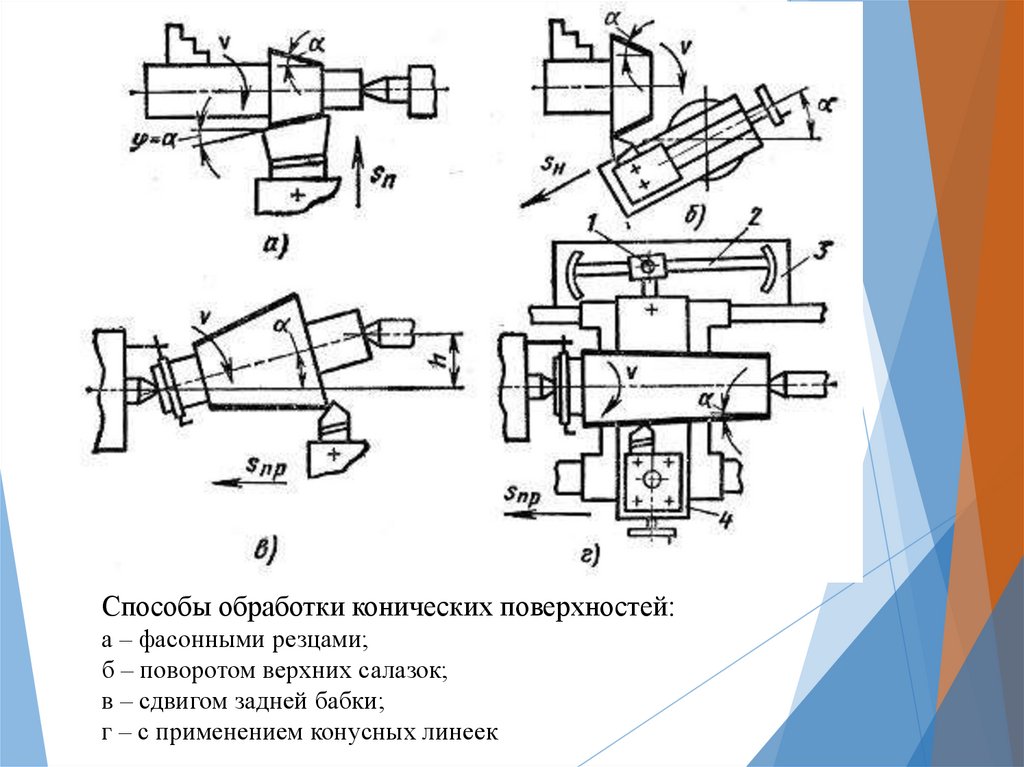

Способы обработки конических поверхностей:а – фасонными резцами;

б – поворотом верхних салазок;

в – сдвигом задней бабки;

г – с применением конусных линеек

19.

ИнструментыТокарные резцы классифицируют по следующим признакам:

1. По направлению подачи:

1. правые резцы – на токарном станке работают при продольной подаче справа налево, т.е.

перемещаются к передней бабке станка;

2. левые – для работы при подаче слева направо, т.е. перемещаются к задней бабке станка.

2. По конструкции головки:

1. прямые – рабочая часть является продолжением корпуса без искривления общей оси резца;

2. отогнутые – оси рабочей части и стержня пересекаются под углом

3. оттянутые – ось рабочей части смещена относительно оси стержня;

4. изогнутые – ось рабочей части искривлена.

3. По назначению:

1. проходные – предназначены для обработки наружных цилиндрических и конических поверхностей;

2. расточные – для обработки внутренних цилиндрических и конических поверхностей;

3. подрезные – для обработки торцовых поверхностей;

4. резьбовые – для нарезания наружных и внутренних резьб;

5. отрезные – разрезка заготовок на части;

6. фасонные резцы – для обработки фасонных поверхностей.

7. Галтельные

8. Канавочные

4. По характеру выполняемых операций:

1. черновые

1. чистовые

5. По материалу режущей части:

1. углеродистые,

2. быстрорежущие,

3. твердосплавные,

4. минералокерамические

5. алмазные.

20.

Оборудование для токарной обработки16К20П

Металлорежущие станки отечественного производства имеют следующее цифровое обозначение моделей.

Первая цифра в обозначении показывает, к какой группе относится станок: 1 – токарные станки; 2 – сверлильные и

расточные; 3 – станки для абразивной обработки; 4 – станки для электрофизической и электрохимической обработки;

комбинированные станки; 5 – зубо- и резьбообрабатывающие; 6 – фрезерные; 7 – строгальные, долбежные и протяжные; 8

– разрезные; 9 – разные.

Вторая цифра – типы станков в группе. Согласно существующей классификации станков токарной группы

различают:

1.

Токарные одношпиндельные автоматы и полуавтоматы – предназначены для обработки деталей из прутка,

полуавтоматы из прутка и штучных заготовок.

2.

Токарные многошпиндельные автоматы и полуавтоматы.

3.

Токарно-револьверные станки – для обработки малых и больших групп деталей сложной формы из прутка или

штучных заготовок, требующих применения большого числе наименований инструмента.

4.

Данного типа в группе токарных станков нет.

5.

Токарно-карусельные станки – предназначены для обработки разнообразных по форме деталей, у которых диаметр

намного превышает длину. Отличаются от других типов токарных станков вертикальным расположением оси

вращения планшайбы, к которой крепится обрабатываемая деталь.

6.

Токарные и лобовые станки – предназначены для наружной и внутренней обработки (за исключением нарезания

резьбы). Токарно-винторезные станки предназначены для наружной и внутренней обработки, в том числе для

нарезания резьбы, обработки единичных и малых групп деталей. Лобовые токарные станки.

7.

Токарные многорезцовые станки – предназначены для обработки деталей, имеющих многоступенчатую форму, при

обработке которых одновременно используется большое количество резцов.

8.

Специализированные – предназначены для обработки коленчатых валов, кулачковых валиков и др.

9.

Разные токарные станки – входят станки, не вошедшие в другие группы.

Две последние цифры определяют технические параметры станка: высоту центров над станиной для токарного

станка, наибольший диаметр обрабатываемого прутка для токарно-револьверного станка и т.п.

Наличие буквы между цифрами указывают на произведенную модернизацию станка.

Буквы (Н, П, В, А, С) в конце центрового обозначения определяют точность станка:

Н – нормальная точность (в большинстве случаев не указывается);

П – повышенная точность;

В – высокой точности (прецизионные);

А – особо высокой точности;

С – особо точные станки (мастер - станки)

Механика

Механика Промышленность

Промышленность