Похожие презентации:

Определение твердости материалов (лекция 4)

1.

Лекция № 426.09.2020г.

2.

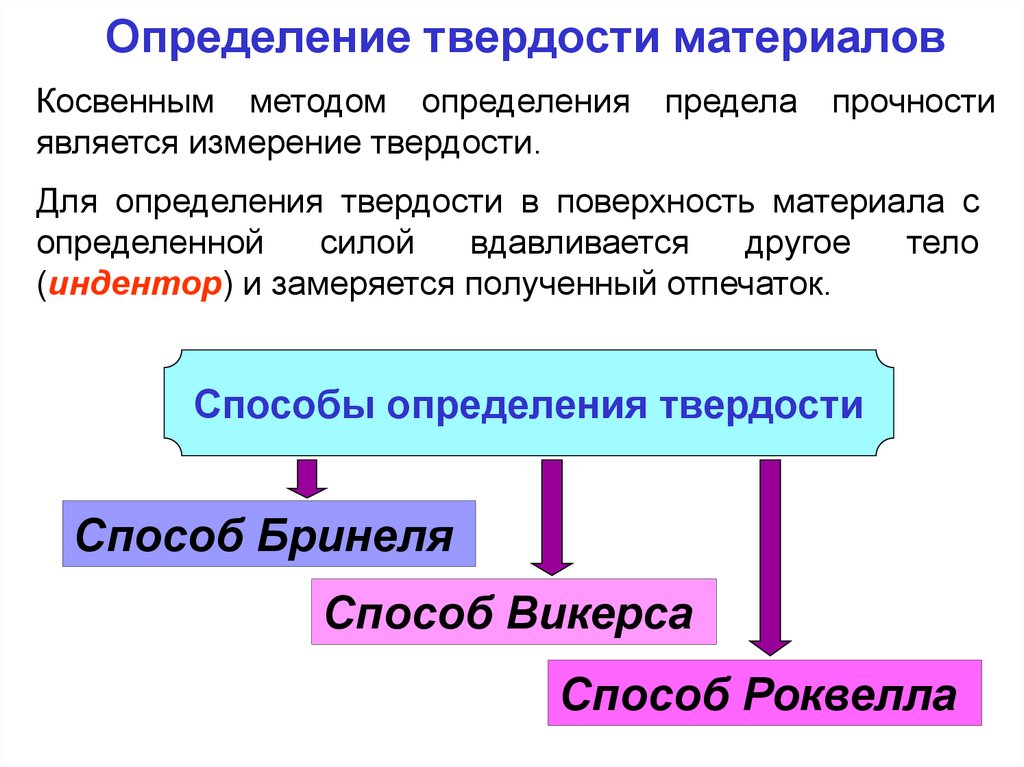

Определение твердости материаловКосвенным методом определения предела

является измерение твердости.

прочности

Для определения твердости в поверхность материала с

определенной

силой

вдавливается

другое

тело

(индентор) и замеряется полученный отпечаток.

Способы определения твердости

Способ Бринеля

Способ Викерса

Способ Роквелла

3.

РСпособ Бринеля:

D

вдавливание стального

закаленного шарика.

d

Твердость по Бринелю

обозначается НВ.

где:

HB

2P

D( D D 2 d 2 )

Р – сила вдавливания индентора, (Р = 2500 Н);

D – диаметр индентора (5мм);

d – диаметр отпечатка.

Способ применяется для материалов малой твердости

(НВ 4000).

4.

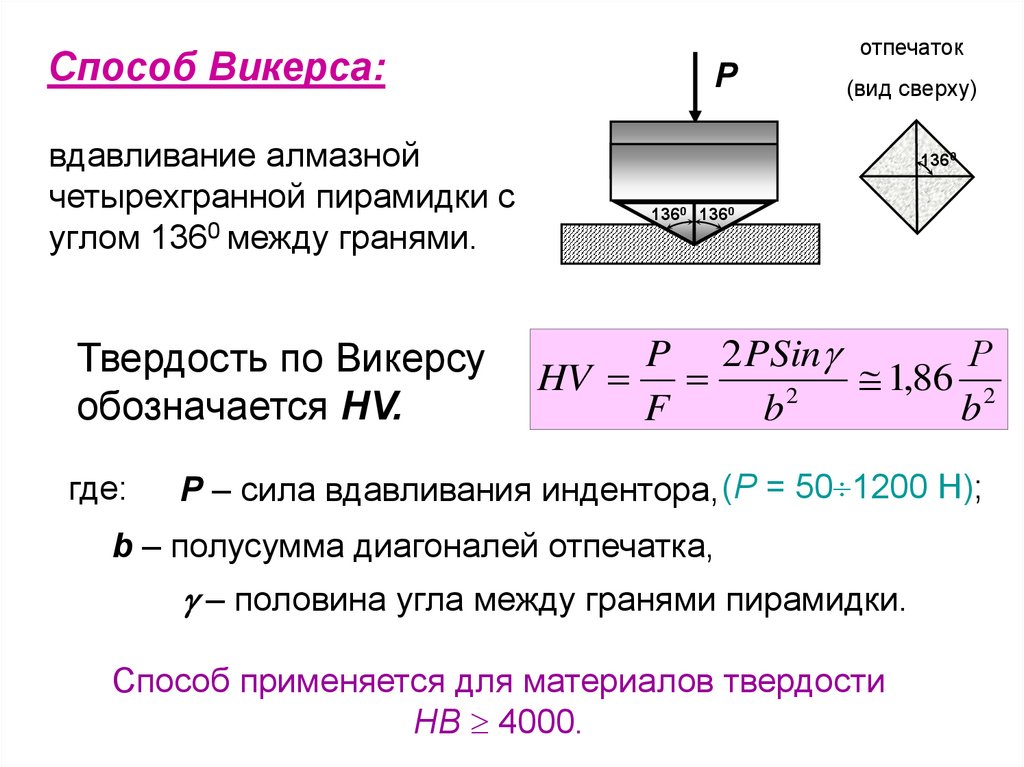

Способ Викерса:вдавливание алмазной

четырехгранной пирамидки с

углом 1360 между гранями.

Твердость по Викерсу

обозначается НV.

где:

Р

отпечаток

(вид сверху)

1360

1360 1360

1360 1360

P 2 PSin

Р

HV

1,86 2

2

F

b

b

Р – сила вдавливания индентора, (Р = 50 1200 Н);

b – полусумма диагоналей отпечатка,

– половина угла между гранями пирамидки.

Способ применяется для материалов твердости

НВ 4000.

5.

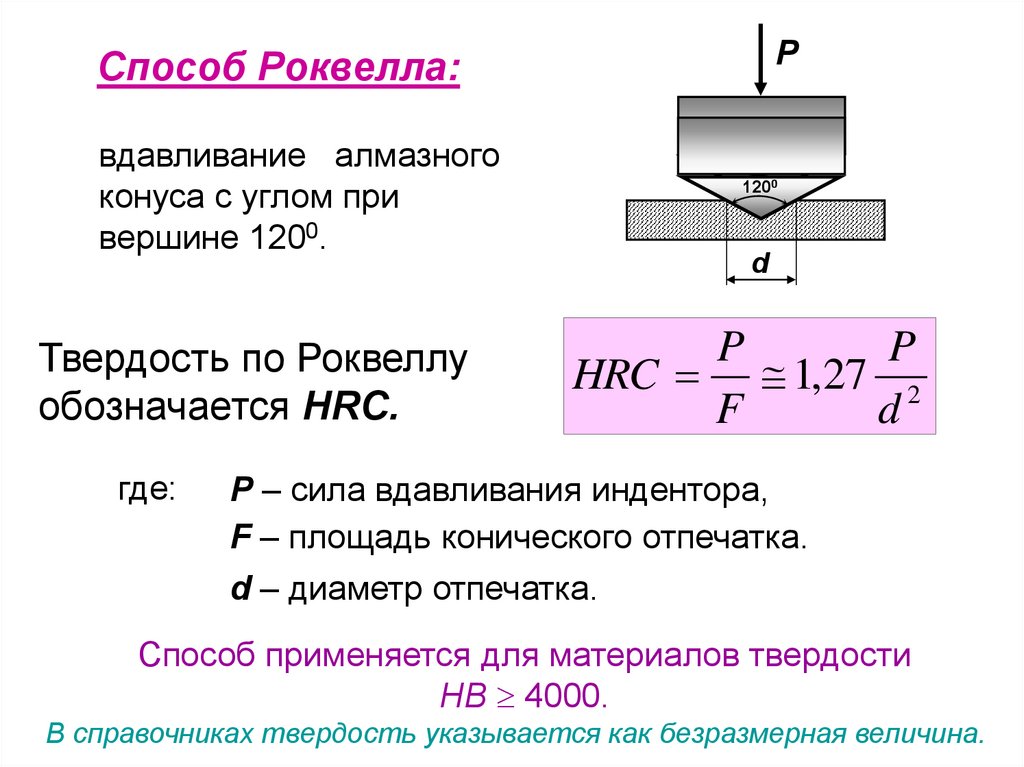

РСпособ Роквелла:

вдавливание алмазного

конуса с углом при

вершине 1200.

Твердость по Роквеллу

обозначается НRC.

где:

1200

1200

d

P

P

HRC 1,27 2

F

d

Р – сила вдавливания индентора,

F – площадь конического отпечатка.

d – диаметр отпечатка.

Способ применяется для материалов твердости

НВ 4000.

В справочниках твердость указывается как безразмерная величина.

6.

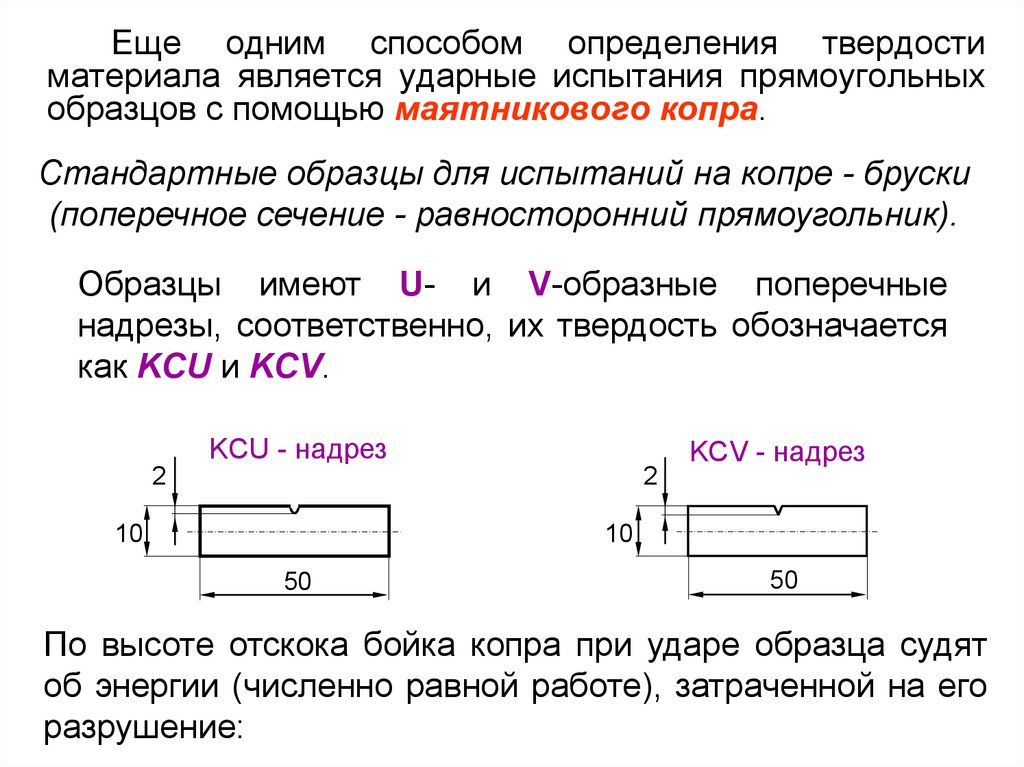

Еще одним способом определения твердостиматериала является ударные испытания прямоугольных

образцов с помощью маятникового копра.

Стандартные образцы для испытаний на копре - бруски

(поперечное сечение - равносторонний прямоугольник).

Образцы имеют U- и V-образные поперечные

надрезы, соответственно, их твердость обозначается

как KCU и KCV.

KCU - надрез

2

2

10

KCV - надрез

10

50

50

По высоте отскока бойка копра при ударе образца судят

об энергии (численно равной работе), затраченной на его

разрушение:

7.

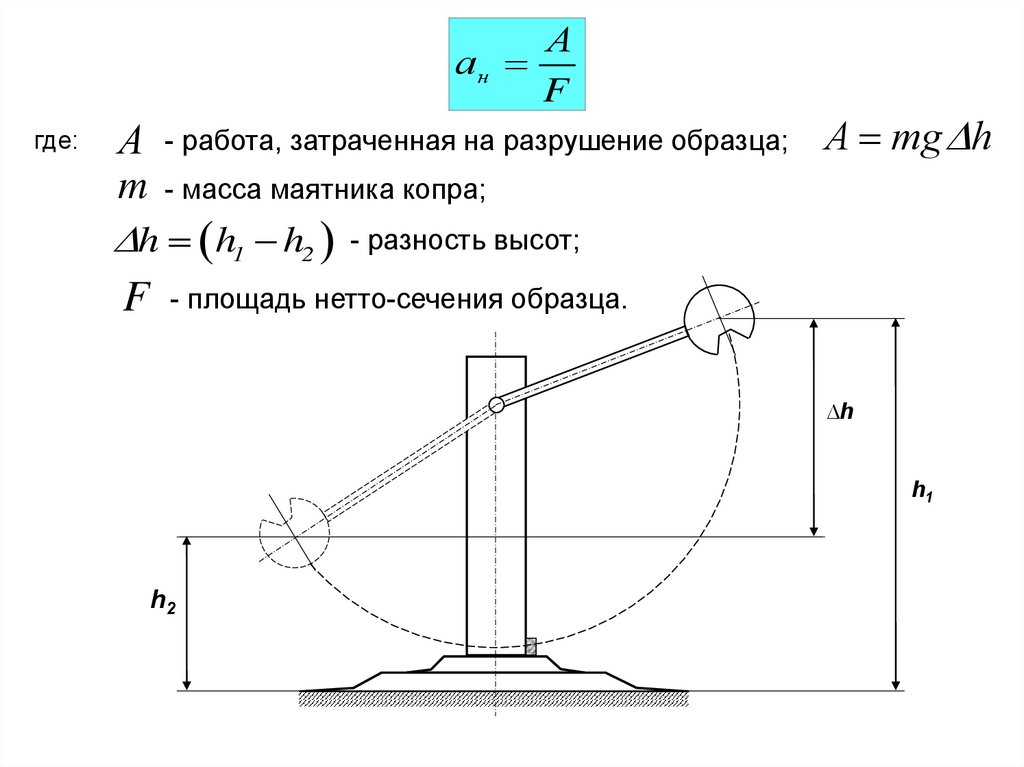

Аан

F

где:

А - работа, затраченная на разрушение образца; А mg h

m - масса маятника копра;

h h1 h2 - разность высот;

F - площадь нетто-сечения образца.

∆h

h1

h2

8.

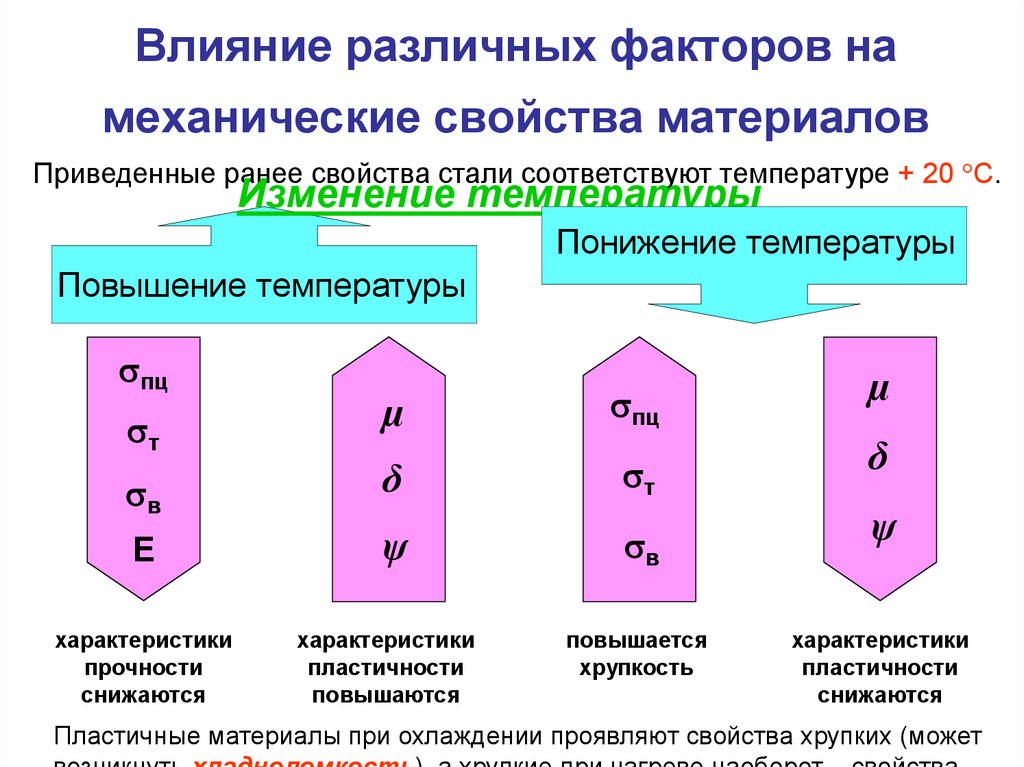

Влияние различных факторов намеханические свойства материалов

Приведенные ранее свойства стали соответствуют температуре + 20 С.

Изменение температуры

Понижение температуры

Повышение температуры

пц

µ

пц

δ

т

Е

ψ

в

характеристики

прочности

снижаются

характеристики

пластичности

повышаются

повышается

хрупкость

т

в

µ

δ

ψ

характеристики

пластичности

снижаются

Пластичные материалы при охлаждении проявляют свойства хрупких (может

9.

Радиационное облучениеВлияние

радиации

аналогично

влиянию

пониженных

температур

–

увеличивает

прочностные характеристики и уменьшает

пластические.

Технологические факторы

Прокатка делает сталь анизотропной.

Вдоль зерна (вдоль прокатки) прочностные

свойства выше.

Наклеп повышает т и в , но снижает остаточное

удлинение после разрыва δ.

Шлифовка, азотирование, хромирование,

никелирование, обдувка дробью

и др. поверхностная обработка

повышает прочность деталей, работающих

при переменных нагрузках.

10.

ТермообработкаЗакалка стали повышает твердость, т и в,

но снижает пластичность.

Отжиг устраняет явление наклепа.

Нормализация выравнивает структуру стали и

улучшает ее механические свойства.

Поверхностная закалка токами высокой частоты

(ТВЧ) повышает поверхностную твердость.

Цементация (увеличение в поверхностном слое

содержания углерода с последующей закалкой)

повышает поверхностные прочностные свойства.

11.

Фактор времени(скорость приложения нагрузки)

Для стали при быстром нагружении (удар) пластические

деформации не успевают развиваться, и на диаграмме

растяжения отсутствует площадка текучести, а предел

прочности увеличивается.

Длительность

приложения

нагрузки

вызывает

ползучесть (крип) – явление медленного нарастания

пластических деформаций во времени при постоянной

нагрузке, проявляющееся, начиная с определенной для

конкретного материала температуре.

Некоторые материалы проявляют ползучесть даже при

комнатной температуре:

дерево, алюминиевые сплавы,

цинк, свинец, пластмассы.

12.

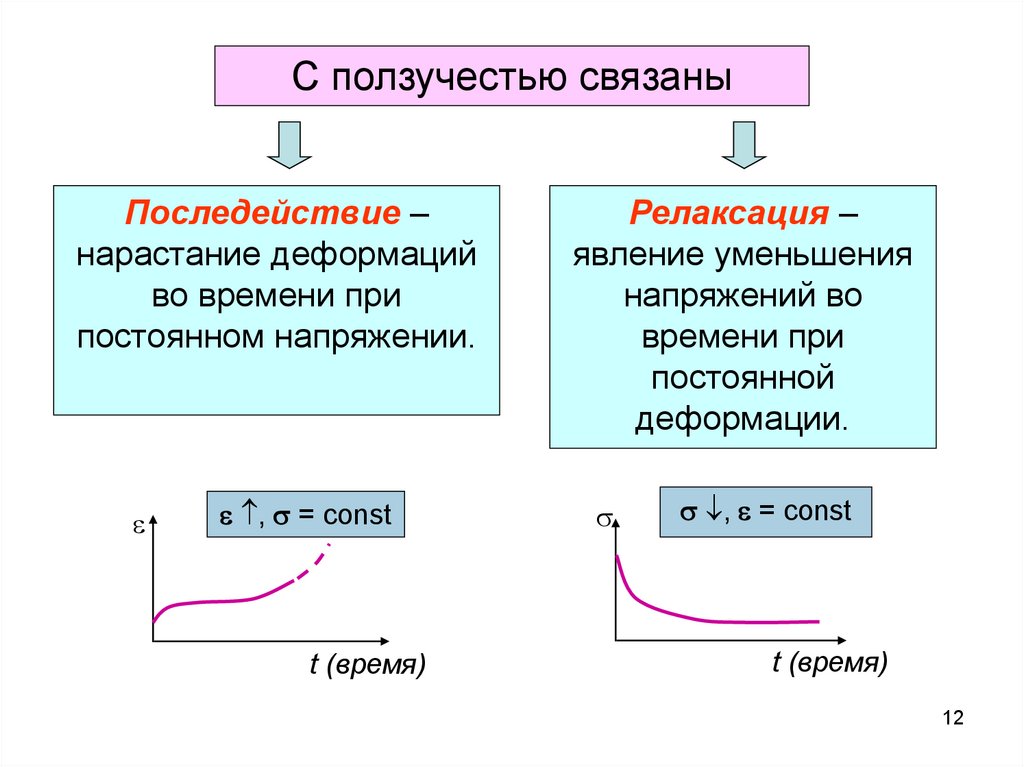

С ползучестью связаныПоследействие –

нарастание деформаций

во времени при

постоянном напряжении.

, = const

t (время)

Релаксация –

явление уменьшения

напряжений во

времени при

постоянной

деформации.

, = const

t (время)

12

13.

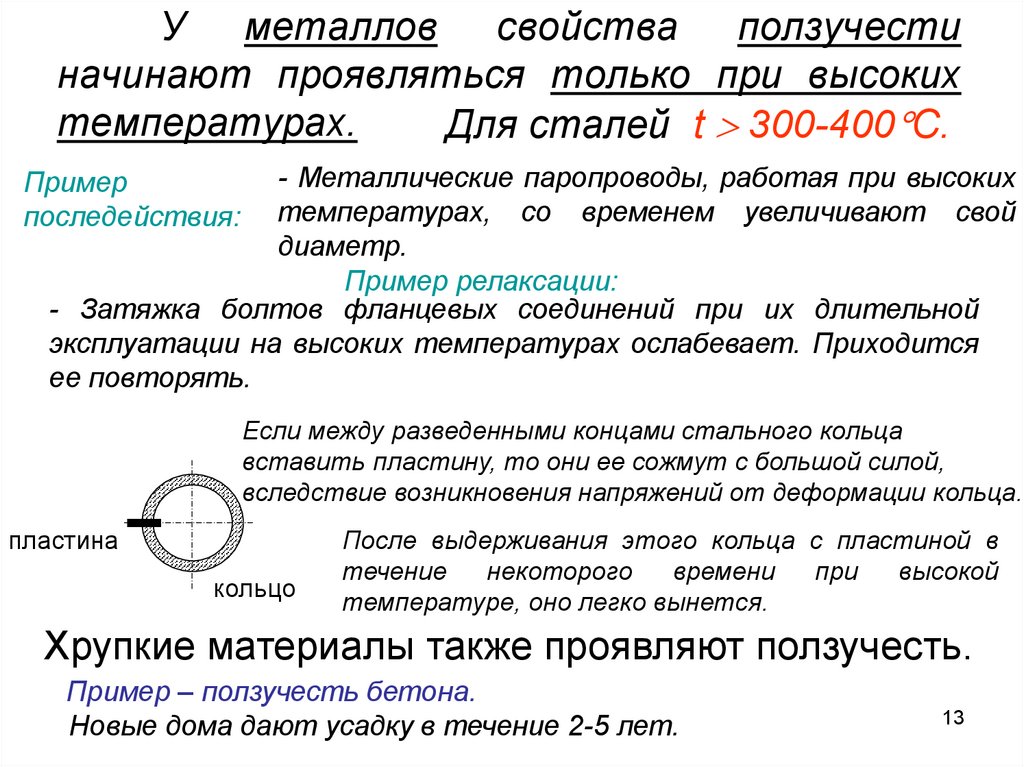

У металлов свойства ползучестиначинают проявляться только при высоких

температурах.

Для сталей t 300-400 С.

- Металлические паропроводы, работая при высоких

температурах, со временем увеличивают свой

диаметр.

Пример релаксации:

- Затяжка болтов фланцевых соединений при их длительной

эксплуатации на высоких температурах ослабевает. Приходится

ее повторять.

Пример

последействия:

Если между разведенными концами стального кольца

вставить пластину, то они ее сожмут с большой силой,

вследствие возникновения напряжений от деформации кольца.

пластина

кольцо

После выдерживания этого кольца с пластиной в

течение

некоторого

времени

при

высокой

температуре, оно легко вынется.

Хрупкие материалы также проявляют ползучесть.

Пример – ползучесть бетона.

Новые дома дают усадку в течение 2-5 лет.

13

14.

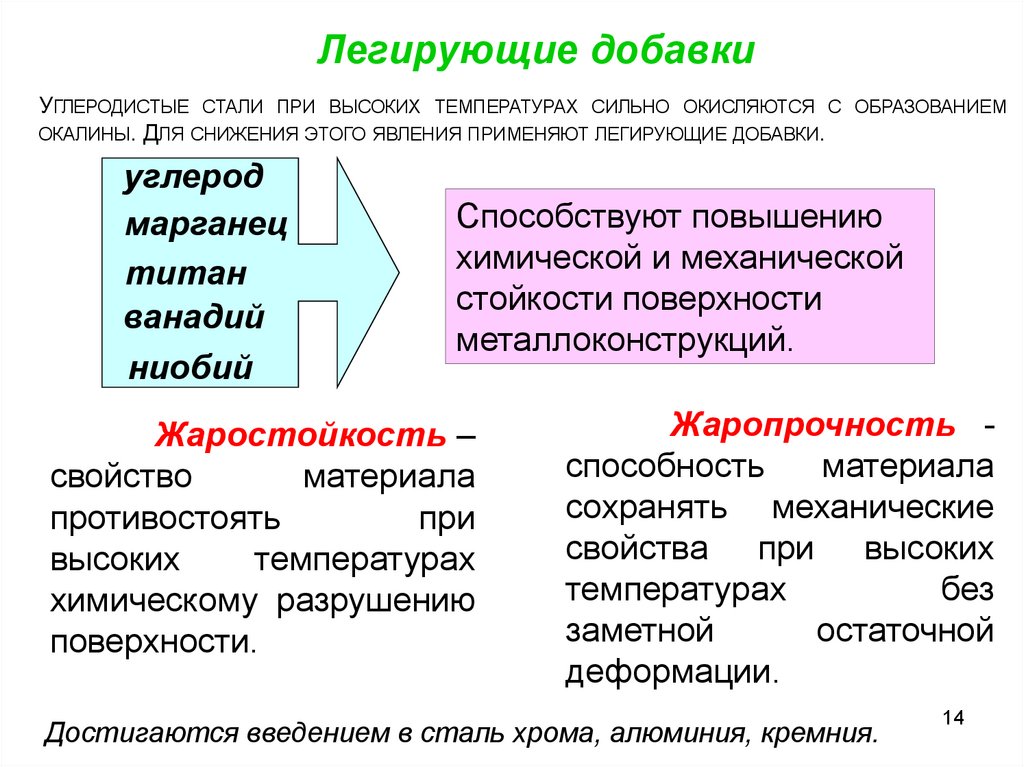

Легирующие добавкиУГЛЕРОДИСТЫЕ СТАЛИ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ СИЛЬНО ОКИСЛЯЮТСЯ С ОБРАЗОВАНИЕМ

ОКАЛИНЫ. ДЛЯ СНИЖЕНИЯ ЭТОГО ЯВЛЕНИЯ ПРИМЕНЯЮТ ЛЕГИРУЮЩИЕ ДОБАВКИ.

углерод

марганец

титан

ванадий

ниобий

Способствуют повышению

химической и механической

стойкости поверхности

металлоконструкций.

Жаростойкость –

свойство

материала

противостоять

при

высоких

температурах

химическому разрушению

поверхности.

Жаропрочность способность

материала

сохранять механические

свойства при высоких

температурах

без

заметной

остаточной

деформации.

Достигаются введением в сталь хрома, алюминия, кремния.

14

15.

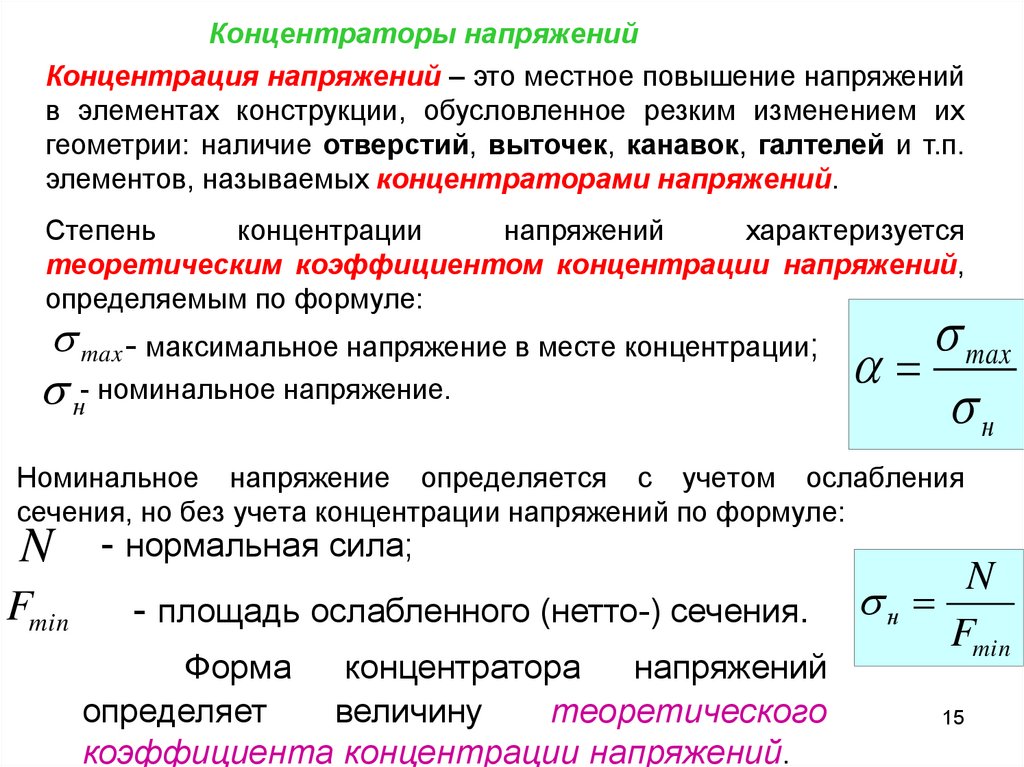

Концентраторы напряженийКонцентрация напряжений – это местное повышение напряжений

в элементах конструкции, обусловленное резким изменением их

геометрии: наличие отверстий, выточек, канавок, галтелей и т.п.

элементов, называемых концентраторами напряжений.

Степень

концентрации

напряжений

характеризуется

теоретическим коэффициентом концентрации напряжений,

определяемым по формуле:

max - максимальное напряжение в месте концентрации;

н- номинальное напряжение.

max

н

Номинальное напряжение определяется с учетом ослабления

сечения, но без учета концентрации напряжений по формуле:

N - нормальная сила;

Fmin

- площадь ослабленного (нетто-) сечения.

Форма

концентратора

напряжений

определяет

величину

теоретического

коэффициента концентрации напряжений.

N

н

Fmin

15

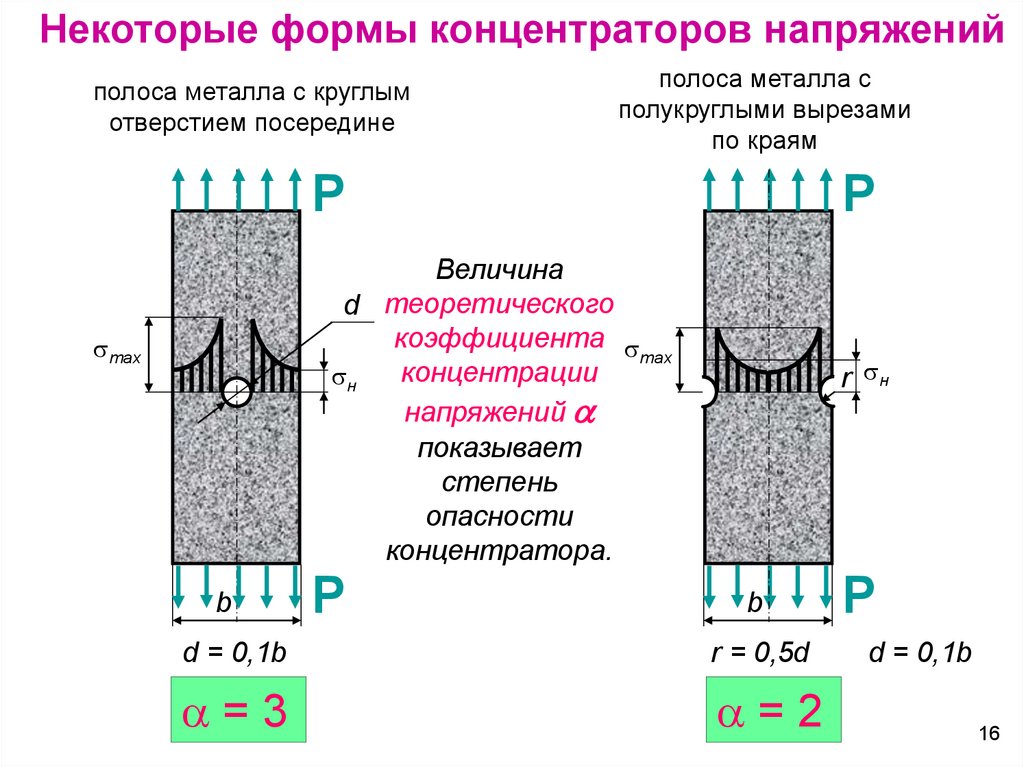

16.

Некоторые формы концентраторов напряженийполоса металла с круглым

отверстием посередине

полоса металла с

полукруглыми вырезами

по краям

P

P

Величина

d теоретического

коэффициента

max

концентрации

н

напряжений

показывает

степень

опасности

концентратора.

max

b

P

r н

b

d = 0,1b

r = 0,5d

=3

=2

P

d = 0,1b

16

17.

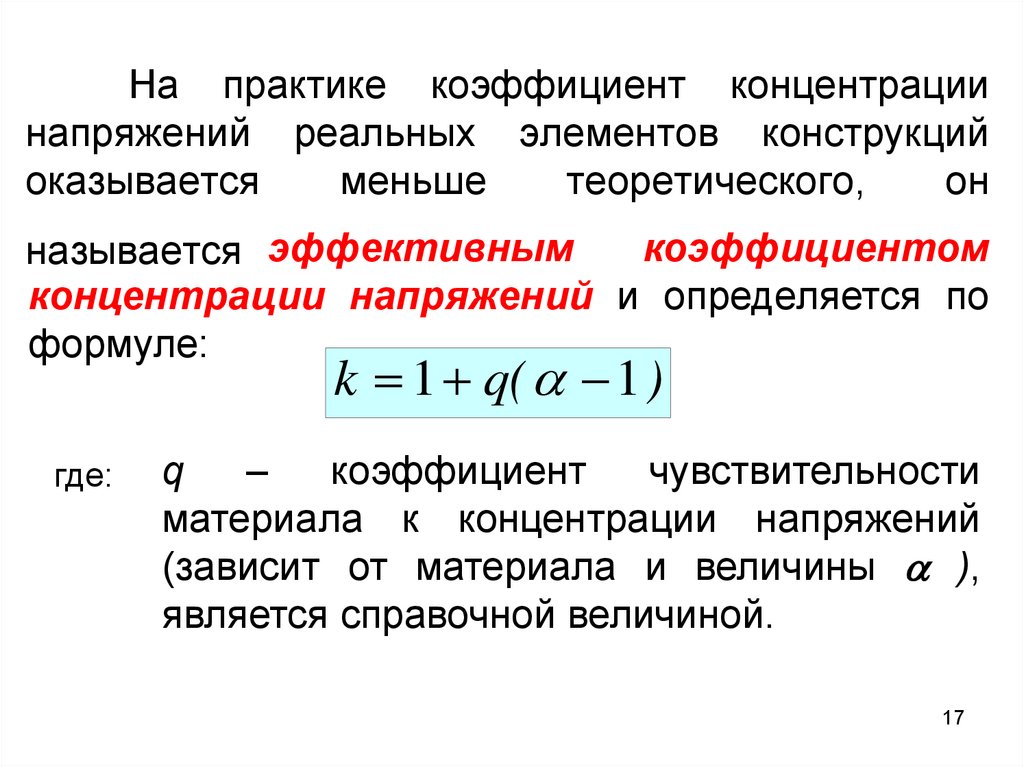

На практике коэффициент концентрациинапряжений реальных элементов конструкций

оказывается

меньше

теоретического,

он

коэффициентом

называется эффективным

концентрации напряжений и определяется по

формуле:

k 1 q( 1 )

где:

q

–

коэффициент

чувствительности

материала к концентрации напряжений

(зависит от материала и величины ),

является справочной величиной.

17

Физика

Физика