Похожие презентации:

Технологическая подготовка процесса изготовления детали «Пластина» с использованием интегрированной среды САПР

1.

ТАМБОВСКОЕ ОБЛАСТНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«ПРОМЫШЛЕННО-ТЕХНОЛОГИЧЕСКИЙ КОЛЛЕДЖ»

ДИПЛОМНЫЙ ПРОЕКТ

НА ТЕМУ:

ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

«ПЛАСТИНА» С ИСПОЛЬЗОВАНИЕМ ИНТЕГРИРОВАННОЙ СРЕДЫ САПР

Руководитель: преподаватель

профессионального цикла

Носова И.Б.

Выполнил:

студент Исайкин Иван

Алексеевич

гр. 5ТТД

2.

Цель и задачи дипломного проектаЦель: Технологическая подготовка процесса изготовления детали «Пластина» с использованием интегрированной среды

САПР

Задачи:

1. Описать детали и материал, провести анализ технологичности данной детали.

2. Определить тип производства, такт выпуска деталей и величины партии, одновременно запускаемых в обработку

деталей.

3. Произвести расчет и обоснование метода получения заготовки.

4. Разработать технологический процесс обработки детали и выбрать оборудования.

5. Рассчитать и выбрать необходимое количество оборудования и обслуживающего персонала для изготовления

данной детали и спроектировать участок.

6. Разработать мероприятия по организации рабочего места станочника, инструментального хозяйства и технического

контроля.

7. Разработать мероприятия по охране труда и пожарной защите.

8. Выполнить технико-экономический анализ по проектному участку.

Объект исследования - деталь «Пластина».

3.

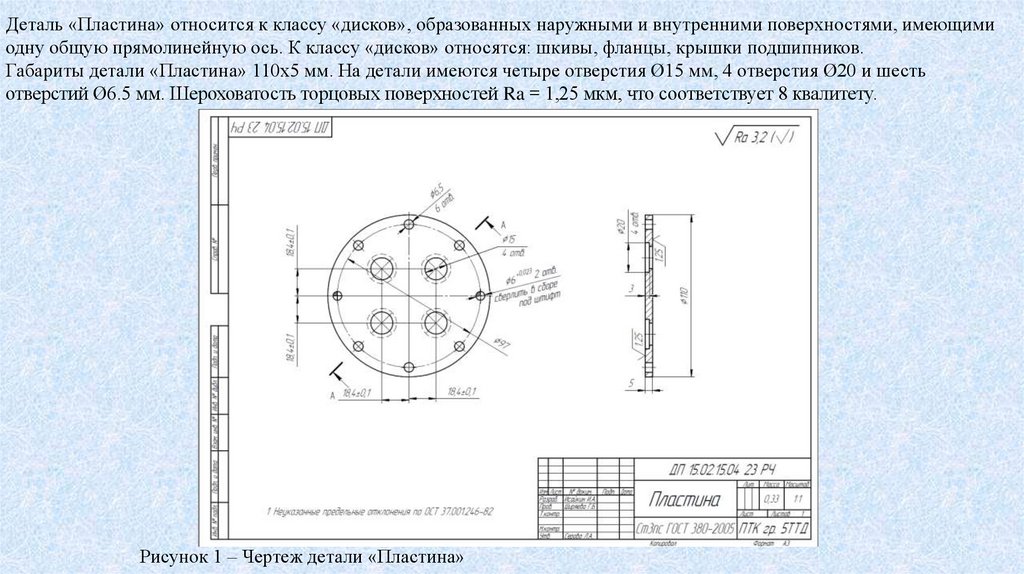

Деталь «Пластина» относится к классу «дисков», образованных наружными и внутренними поверхностями, имеющимиодну общую прямолинейную ось. К классу «дисков» относятся: шкивы, фланцы, крышки подшипников.

Габариты детали «Пластина» 110x5 мм. На детали имеются четыре отверстия Ø15 мм, 4 отверстия Ø20 и шесть

отверстий Ø6.5 мм. Шероховатость торцовых поверхностей Ra = 1,25 мкм, что соответствует 8 квалитету.

Рисунок 1 – Чертеж детали «Пластина»

4.

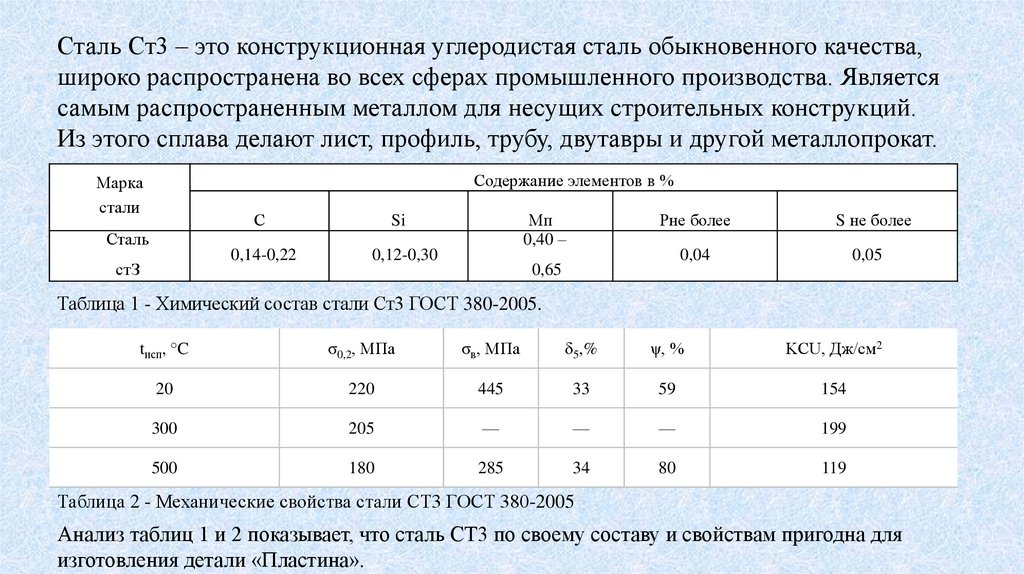

Сталь Ст3 – это конструкционная углеродистая сталь обыкновенного качества,широко распространена во всех сферах промышленного производства. Является

самым распространенным металлом для несущих строительных конструкций.

Из этого сплава делают лист, профиль, трубу, двутавры и другой металлопрокат.

Содержание элементов в %

Марка

стали

Сталь

стЗ

С

Si

0,14-0,22

0,12-0,30

Мп

0,40 –

Рне более

S не более

0,04

0,05

0,65

Таблица 1 - Химический состав стали Ст3 ГОСТ 380-2005.

tисп, °C

σ0,2, МПа

σв, МПа

δ5,%

ψ, %

KCU, Дж/см2

20

220

445

33

59

154

300

205

—

—

—

199

500

180

285

34

80

119

Таблица 2 - Механические свойства стали СТ3 ГОСТ 380-2005

Анализ таблиц 1 и 2 показывает, что сталь СТ3 по своему составу и свойствам пригодна для

изготовления детали «Пластина».

5.

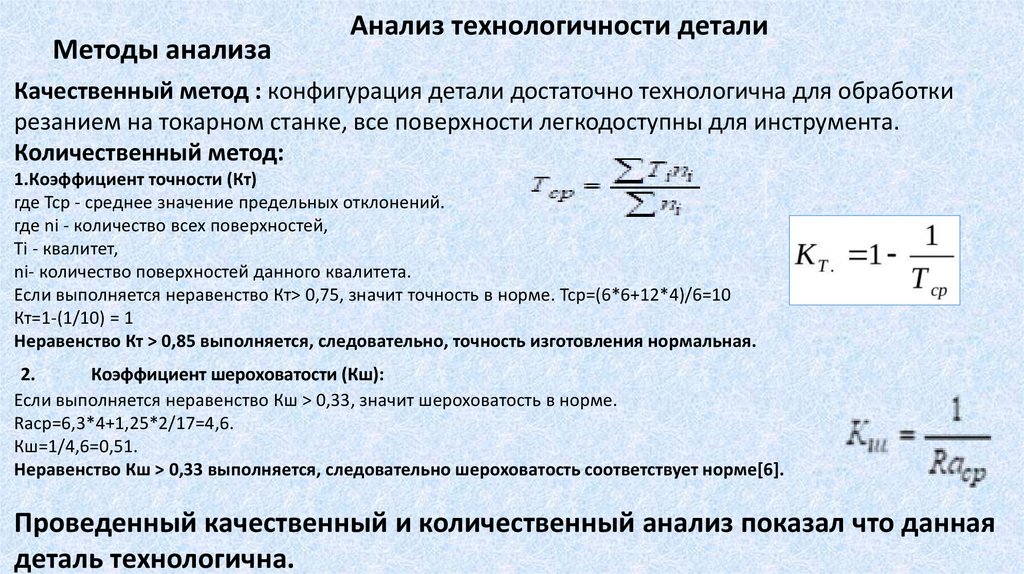

Методы анализаАнализ технологичности детали

Качественный метод : конфигурация детали достаточно технологична для обработки

резанием на токарном станке, все поверхности легкодоступны для инструмента.

Количественный метод:

1.Коэффициент точности (Кт)

где Тср - среднее значение предельных отклонений.

где ni - количество всех поверхностей,

Ti - квалитет,

ni- количество поверхностей данного квалитета.

Если выполняется неравенство Кт> 0,75, значит точность в норме. Тср=(6*6+12*4)/6=10

Кт=1-(1/10) = 1

Неравенство Кт > 0,85 выполняется, следовательно, точность изготовления нормальная.

2.

Коэффициент шероховатости (Кш):

Если выполняется неравенство Кш > 0,33, значит шероховатость в норме.

Raср=6,3*4+1,25*2/17=4,6.

Кш=1/4,6=0,51.

Неравенство Кш > 0,33 выполняется, следовательно шероховатость соответствует норме[6].

Проведенный качественный и количественный анализ показал что данная

деталь технологична.

6.

Выбор типа производстваТаблица 2 – Тип (вид) машиностроительного

производства.

Величина партии деталей :Nr=(N*D)/F где

D – число дней, на которые необходимо

иметь запас деталей на складе; D = 8 дней;

Объём выпуска детали в год (шт.) при типе производства

Масса

№

детали,

Единич Мелкосерий

п.п.

Среднесерийное Крупносерийное Массовое F – число рабочих дней в году; F = 253 дня;

кг.

ное

ное

Nг– годовой выпуск деталей в штуках;

1 До 1

До 10

10…2000

1500…100000

2 1 - 2.5

До 10

10…1000

1000…50000

3 2.5 - 5

До 10

10…500

500…35000

4 5 - 10

До 10

10…300

300…25000

5 10 - 30

До 10

10…200

200…10000

Свыше

6

30

Свыше

200000

Свыше

50000…100000

100000

Свыше

35000…75000

75000

Свыше

25000…50000

50000

Свыше

10000…25000

25000

75000…200000

N =(11000∙8)/253=348 шт.,

Такт выпуска определяем по τ_в=(60〖∙Ф〗

_д)/N

60 ∙ 3933

τв =

= 21,5 мин/шт

11000

Размер партии деталей - 348 шт.

Такт выпуска -21,5 мин/шт.

До 5

10…100

100…300

300…1000 Свыше

1000

7.

Технико-экономический расчет двух возможных заготовок.Таблица 3 - Результаты вычислений.

№ п.п.

1

2

3

4

5

6

7

8

Вариант

Наименование показателя

Вид заготовки

Масса заготовки, кг

Масса детали, кг

Коэффициент использования

материала

Стоимость 1 т заготовок, руб.

Стоимость 1 т стружки, руб.

Стоимость заготовки, руб.

Экономический эффект, руб.

Первый

Прокат круглый

0,475

Второй

Литье в кокиль

0,541

0,33

0,69

0,6

597.000

107.000

43

210

1837000

Из вышеприведенных расчётов видно, что для получения заготовки для детали «Пластина»

целесообразно принять заготовку, получаемую листовым прокатом.

8.

Рисунок 2 - Чертеж заготовки и блока заготовки9.

Таблица 4 – Базовый технологический маршрут обработки детали.№ п.п.

1

2

3

4

5

6

7

8

9

Номер операции

005

010

015

020

025

030

035

040

045

Наименование операции

Заготовительная

Токарная

Токарная

Координатно-расточная

Координатно-расточная

Координатно-расточная

Координатно-расточная

Слесарная

Контроль

Таблица 5 – Проектный технологический маршрут обработки детали.

№ п.п.

1

2

3

4

Номер операции

005

010

015

020

Наименование операции

Заготовительная

Лазерная резка с ЧПУ

Слесарная

Контроль

10.

Установка лазерной резкиBodor A3 2000W

Технология лазерной резки металла заключается в

нагревании поверхности в заданном месте выше

температуры его плавления. Рабочий привод

генерирует сфокусированный луч, который проникает

через систему линз и усиливается.

В результате раскаленный луч света воздействует на

поверхность детали и начинает ее плавить. Двигаясь

по направляющим, рабочая головка выполняет резку

заданного размера и формы

Данная установка предназначена для лазерного раскроя

листового материала из нержавейки, титана, черных и

легированных сталей, цветных металлов таких как медь, латунь,

бронза, а также позволяет осуществлять гравировку металла.

11.

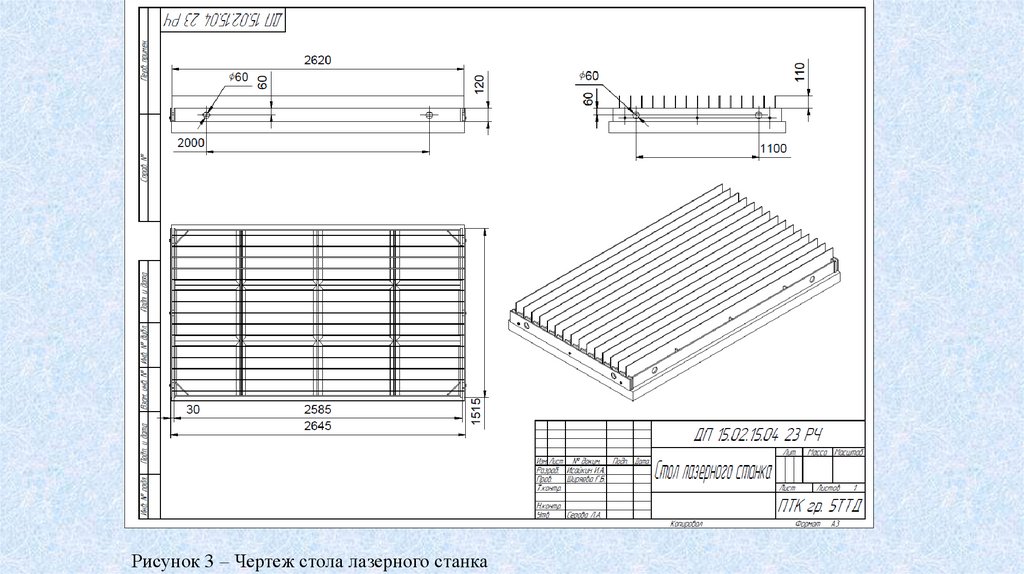

Рисунок 3 – Чертеж стола лазерного станка12.

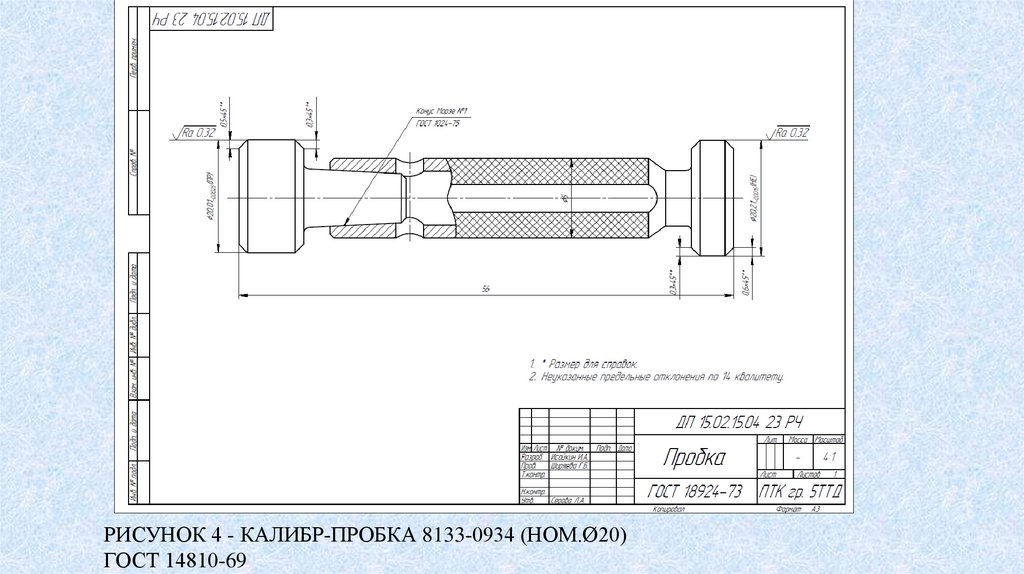

РИСУНОК 4 - КАЛИБР-ПРОБКА 8133-0934 (НОМ.Ø20)ГОСТ 14810-69

13.

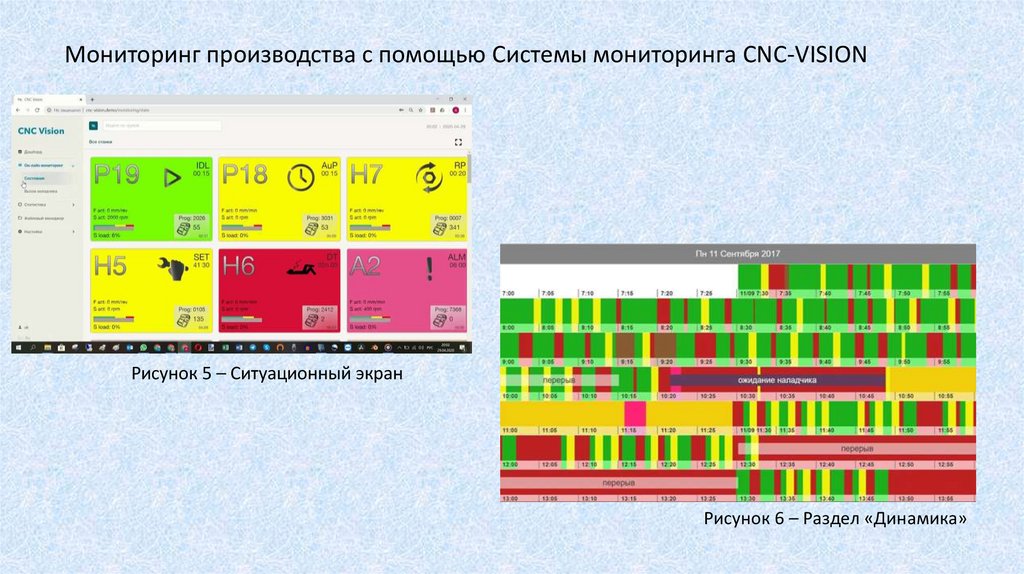

Мониторинг производства с помощью Системы мониторинга CNC-VISIONРисунок 5 – Ситуационный экран

Рисунок 6 – Раздел «Динамика»

14.

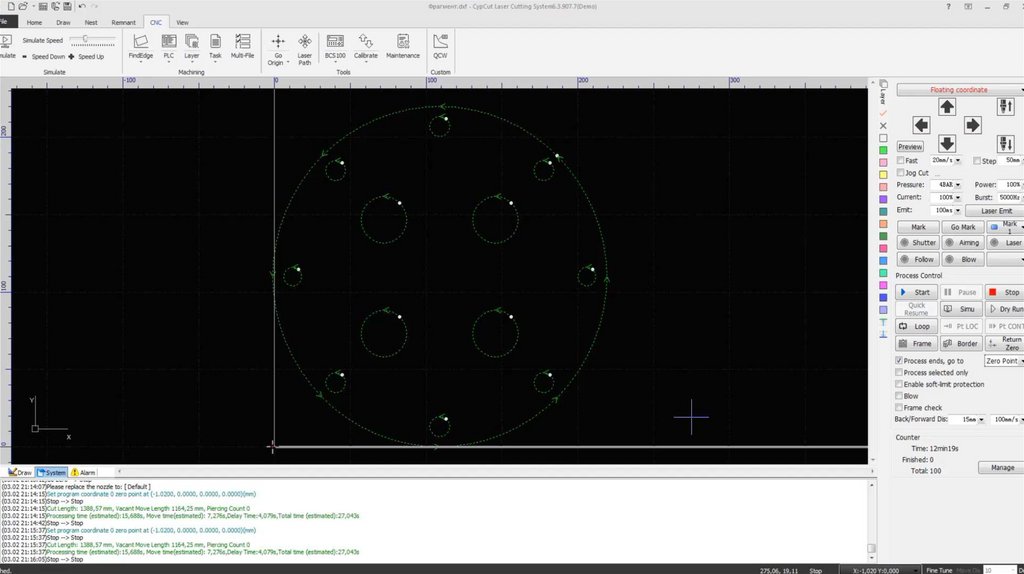

15.

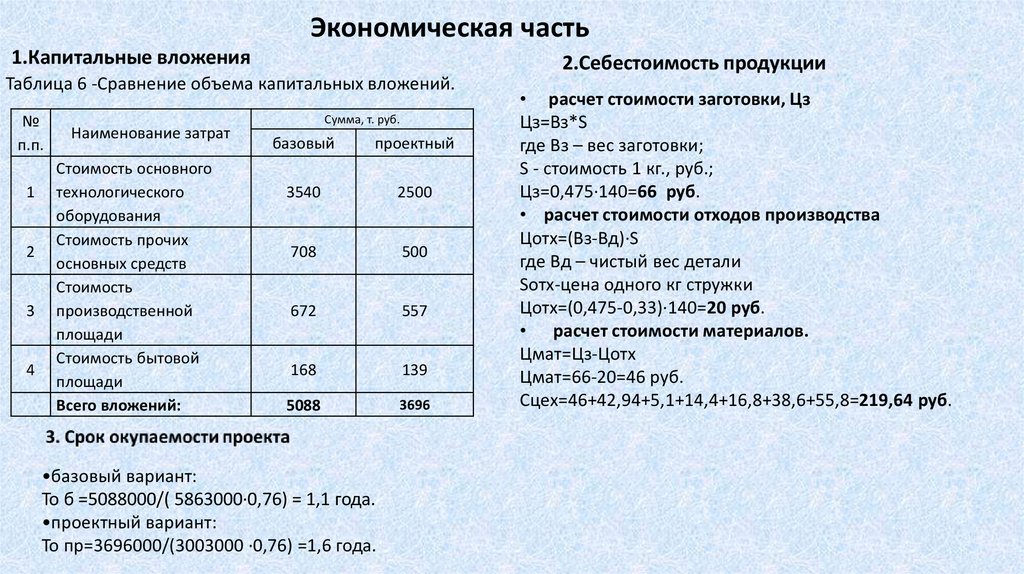

Экономическая часть1.Капитальные вложения

2.Себестоимость продукции

Таблица 6 -Сравнение объема капитальных вложений.

№

п.п.

1

2

3

4

Наименование затрат

Стоимость основного

технологического

оборудования

Стоимость прочих

основных средств

Стоимость

производственной

площади

Стоимость бытовой

площади

Всего вложений:

Сумма, т. руб.

базовый

проектный

3540

2500

708

500

672

557

168

139

5088

3696

•базовый вариант:

То б =5088000/( 5863000∙0,76) = 1,1 года.

•проектный вариант:

То пр=3696000/(3003000 ∙0,76) =1,6 года.

• расчет стоимости заготовки, Цз

Цз=Вз*S

где Вз – вес заготовки;

S - стоимость 1 кг., руб.;

Цз=0,475∙140=66 руб.

• расчет стоимости отходов производства

Цотх=(Вз-Вд)∙S

где Вд – чистый вес детали

Sотх-цена одного кг стружки

Цотх=(0,475-0,33)∙140=20 руб.

• расчет стоимости материалов.

Цмат=Цз-Цотх

Цмат=66-20=46 руб.

Сцех=46+42,94+5,1+14,4+16,8+38,6+55,8=219,64 руб.

16.

ЗАКЛЮЧЕНИЕ1.

В дипломном проекте была выполнена технологическая подготовка процесса изготовления детали «Пластина» с

использованием интегрированной среды САПР.

2.

Был разработан технологический процесс механической обработки детали «Пластина» с использованием САПР

ВЕРТИКАЛЬ

3.

В качестве заготовки был выбран лист стали Ст3 по ГОСТ 380-2005 толщиной 6 мм и размерами 3х1,5 метра. На

основании выбранной заготовки произведен выбор и обоснование методов обработки поверхностей детали,

технологических баз и составлен маршрут технологического процесса обработки детали.

4.

В качестве технологического оборудования была выбрана установка лазерной резки BODOR A3. На основании

выбранного технологического оборудования были произведены расчеты режимов резания и определенны нормы времени.

5.

Выбранное необходимое оборудование, рассчитано необходимое количество обслуживающего персонала. Были

рассмотрены основные организационные вопросы, такие как транспортировка изделий внутри участка и ремонт

оборудования, организация рабочего места и т.д.

6.

Базовый вариант стоимость проекта составил 5 088 000 рублей. Стоимость проектного варианта составила 3 696 000

рублей. Окупаемость базового проекта составляет 1,1 год, а проектного варианта 1,6 года.

7.

В нашем случае экономии от меньшего срока окупаемости оборудования. нет, а экономическая эффективность

проекта заключается в снижения себестоимости, что способствует повышению спроса на более дешевую продукцию.

Снижение себестоимости составляет 260 руб. с единицы продукции.

Промышленность

Промышленность