Похожие презентации:

Комплекс производства элементарной серы на ОАО «КНПЗ»

1.

ОАО «НК «РОСНЕФТЬ»ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

«ГИПРОГАЗООЧИСТКА»

ОАО «КНПЗ»

Комплекс производства элементарной серы на ОАО «КНПЗ»

ПРОЕКТНАЯ ДОКУМЕНТАЦИЯ

Раздел 5 «Сведения об инженерном оборудовании, о сетях

инженерно-технического обеспечения, перечень

инженерно-технических мероприятий, содержание

технологических решений»

Подраздел 7 «Технологические решения»

Книга 1 «Установка производства элементарной серы»

1329.340.100034.000-П-003.000.000-ИОС7-01

Том 5.7.1

2011

2.

ОАО «НК «РОСНЕФТЬ»ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

«ГИПРОГАЗООЧИСТКА»

ОАО «КНПЗ»

Комплекс производства элементарной серы на ОАО «КНПЗ»

ПРОЕКТНАЯ ДОКУМЕНТАЦИЯ

Раздел 5 «Сведения об инженерном оборудовании, о сетях

инженерно-технического обеспечения, перечень

инженерно-технических мероприятий, содержание

технологических решений»

Подраздел 7 «Технологические решения»

Книга 1 «Установка производства элементарной серы»

1329.340.100034.000-П-003.000.000-ИОС7-01

Том 5.7.1

Инв. № подл.

Подпись и дата

Взам. инв. №

На 243 стр.

Заместитель генерального директора

ОАО «Гипрогазоочистка»

Главный инженер проекта

ОАО «Гипрогазоочистка»

М.А. Лебедской-Тамбиев

П.В. Юрин

Главный инженер проекта

ОАО «Самаранефтехимпроект»

Е.П.Хуртина

2011 г.

3.

2Обозначение

Примечание

Содержание тома 5.7.1

2

Состав проектной документации

3

Текстовая часть

10

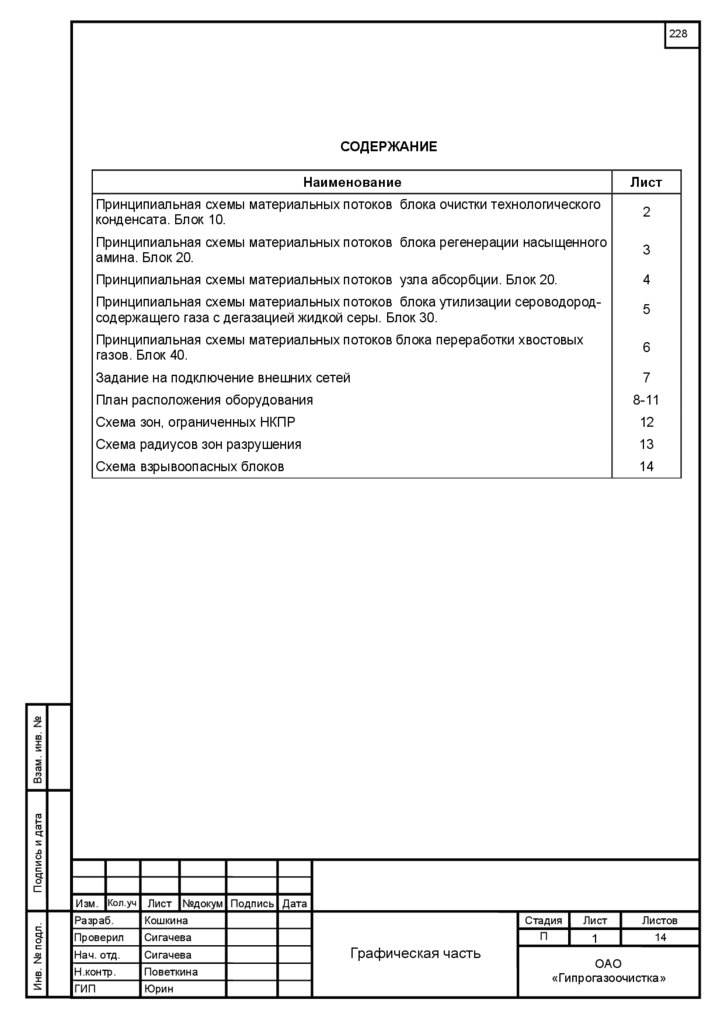

Графическая часть

229

Таблица регистрации изменений

244

Подпись и дата

Взам. инв. №

1329.340.100034.000-П003.000.000-ИОС7-01.С

1329.340.100034.000-П003.000.000-ОРП-01.СП-001

1329.340.100034.000-П003.000.000-ИОС7-01.Т

1329.340.100034.000-П003.000.000-ИОС7-01.Гр

1329.340.100034.000-П003.000.000-ИОС7-01.С.Ри

Наименование

1329.340.100034.000-П-003.000.000-ИОС7-01.С

Инв. № подл.

Изм. Кол.уч

Лист №докум Подпись Дата

Стадия

П

Разработал Кошкина

Проверил

Артельнова

Нач. отд.

Сигачева

Н. контр.

Поветкина

ГИП

Юрин

Содержание тома 5.7.1

Лист

Листов

1

ОАО

«Гипрогазоочистка»

4.

3Номер

тома

Обозначение

Примечание

Наименование

Состав проектной документации

1

1329.340.100034.000-П-003.000.000ПЗ-01

Раздел 1 "Пояснительная записка"

Книга 1

2.1

1329.340.100034.000-П-003.000.000ПЗУ-01

ОАО «Гипрогазоочистка»

Раздел 2 "Схема планировочной организации земельного участка"

Книга 1 «Установка производства элементарной серы»

2.2

1329.340.100034.000-П-003.000.000ПЗУ-02

Раздел 2 "Схема планировочной организации земельного участка"

Книга 2 «ОЗХ комплекса производства элементарной серы»

3.1

1329.340.100034.000-П-003.000.000АР-01 ОАО «Гипрогазоочистка»

Раздел 3 "Архитектурные решения"

Книга 1 «Установка производства элементарной серы»

3.2

1329.340.100034.000-П-003.000.000АР-02

Раздел 3 "Архитектурные решения"

Книга 2 «ОЗХ комплекса производства элементарной серы»

4.1

1329.340.100034.000-П-003.000.000КР-01 ОАО «Гипрогазоочистка»

Раздел 4 "Конструктивные и объемнопланировочные решения"

Книга 1 «Установка производства элементарной серы»

4.2

1329.340.100034.000-П-003.000.000КР-02

Раздел 4 "Конструктивные и объемнопланировочные решения"

Книга 2 «ОЗХ комплекса производства элементарной серы»

Подпись и дата

Взам. инв. №

1329.340.100034.000-П-003.000.000ОРП-01-СП-001

1329.340.100034.000-П-003.000.000-ОРП-01-СП-001

Инв. № подл.

Изм. Кол.уч Лист №докум Подпись Дата

ГИП

Юрин

Нач.отд.

Сигачева

Состав проектной

документации

Стадия

П

Лист

Листов

1

7

ОАО

«Гипрогазоочистка»

5.

4Номер

тома

Наименование

5.1.1

1329.340.100034.000-П-003.000.000ИОС1-01

ОАО «Гипрогазоочистка»

Раздел 5

«Сведения об инженерном оборудовании, о

сетях инженерно-технического обеспечения, перечень инженерно-технических мероприятий, содержание технологических

решений»

Подраздел 1 "Система электроснабжения".

Книга 1 «Установка производства элементарной серы»

5.1.2

1329.340.100034.000-П-003.000.000ИОС1-01

Раздел 5

«Сведения об инженерном оборудовании, о

сетях инженерно-технического обеспечения, перечень инженерно-технических мероприятий, содержание технологических

решений»

Подраздел 1 "Система электроснабжения".

Книга 2 «ОЗХ комплекса производства элементарной серы»

5.2.1

1329.340.100034.000-П-003.000.000ИОС2-01

ОАО «Гипрогазоочистка»

Раздел 5

«Сведения об инженерном оборудовании, о

сетях инженерно-технического обеспечения, перечень инженерно-технических мероприятий, содержание технологических

решений»

Подраздел 2 "Система водоснабжения".

Книга 1 «Установка производства элементарной серы»

5.2.2

1329.340.100034.000-П-003.000.000ИОС2-02

Раздел 5

«Сведения об инженерном оборудовании, о

сетях инженерно-технического обеспечения, перечень инженерно-технических мероприятий, содержание технологических

решений»

Подраздел 2 "Система водоснабжения".

Книга 2 «ОЗХ комплекса производства элементарной серы»

5.3.1

1329.340.100034.000-П-003.000.000ИОС3-01

ОАО «Гипрогазоочистка»

Раздел 5

«Сведения об инженерном оборудовании, о

сетях инженерно-технического обеспечения, перечень инженерно-технических мероприятий, содержание технологических

решений»

Подраздел 3 "Система водоотведения".

Книга 1 «Установка производства элементарной серы»

Примечание

Инв. № подл.

Подпись и дата

Взам. инв. №

Обозначение

1329.340.100034.000-П-003.000.000-ОРП-01-СП-001

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

2

6.

5Номер

тома

Наименование

5.4.1

1329.340.100034.000-П-003.000.000ИОС4-01

ОАО «Гипрогазоочистка»

Раздел 5

«Сведения об инженерном оборудовании,

о сетях инженерно-технического обеспечения, перечень инженерно-технических мероприятий, содержание технологических

решений»

Подраздел 4 "Отопление, вентиляция и

кондиционирование воздуха, тепловые сети".

Книга 1 «Установка производства элементарной серы»

5.4.2

1329.340.100034.000-П-003.000.000ИОС4-02

Раздел 5

«Сведения об инженерном оборудовании,

о сетях инженерно-технического обеспечения, перечень инженерно-технических мероприятий, содержание технологических

решений»

Подраздел 4 "Отопление, вентиляция и

кондиционирование воздуха, тепловые сети".

Книга 2 «ОЗХ комплекса производства элементарной серы»

5.5.1

1329.340.100034.000-П-003.000.000ИОС5-01

ОАО «Гипрогазоочистка»

Раздел 5

«Сведения об инженерном оборудовании,

о сетях инженерно-технического обеспечения, перечень инженерно-технических мероприятий, содержание технологических

решений»

Подраздел 5 "Сети связи".

Книга 1 «Установка производства элементарной серы»

5.5.2

1329.340.100034.000-П-003.000.000ИОС5-02

Раздел 5

«Сведения об инженерном оборудовании,

о сетях инженерно-технического обеспечения, перечень инженерно-технических мероприятий, содержание технологических

решений»

Подраздел 5 "Сети связи".

Книга 2 «ОЗХ комплекса производства элементарной серы»

Примечание

Инв. № подл.

Подпись и дата

Взам. инв. №

Обозначение

1329.340.100034.000-П-003.000.000-ОРП-01-СП-001

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

3

7.

6Обозначение

Наименование

5.6.1

1329.340.100034.000-П-003.000.000ИОС6-01

ОАО «Гипрогазоочистка»

Раздел 5

«Сведения об инженерном оборудовании,

о сетях инженерно-технического обеспечения, перечень инженерно-технических мероприятий, содержание технологических

решений»

Подраздел 6 "Система газоснабжения".

Книга 1 «Установка производства элементарной серы»

5.6.2

1329.340.100034.000-П-003.000.000ИОС6-02

Раздел 5

«Сведения об инженерном оборудовании,

о сетях инженерно-технического обеспечения, перечень инженерно-технических мероприятий, содержание технологических

решений»

Подраздел 6 "Система газоснабжения"

Книга 2 «ОЗХ комплекса производства элементарной серы»

5.7.1

1329.340.100034.000-П-003.000.000ИОС7-01

ОАО «Гипрогазоочистка»

Раздел 5

«Сведения об инженерном оборудовании,

о сетях инженерно-технического обеспечения, перечень инженерно-технических мероприятий, содержание технологических

решений»

Подраздел 7 "Технологические решения".

Книга 1 «Установка производства элементарной серы»

5.7.2

1329.340.100034.000-П-003.000.000ИОС7-02

Раздел 5

«Сведения об инженерном оборудовании,

о сетях инженерно-технического обеспечения, перечень инженерно-технических мероприятий, содержание технологических

решений»

Подраздел 7 "Технологические решения".

Книга 2 «ОЗХ комплекса производства элементарной серы»

6.1

1329.340.100034.000-П-003.000.000ПОС-01

Раздел 6 «Проект организации строительства»

Книга 1 «Установка производства элементарной серы»

6.2

1329.340.100034.000-П-003.000.000ПОС-02

Раздел 6 «Проект организации строительства»

Книга 2 «ОЗХ комплекса производства

элементарной серы»

7.1

1329.340.100034.000-П-003.000.000ПОД-01

Раздел 6 «Проект организации работ по

сносу или демонтажу объектов капитального строительства»

Книга 1 «Установка производства элементарной серы»

Инв. № подл.

Подпись и дата

Взам. инв. №

Номер

тома

Примечание

1329.340.100034.000-П-003.000.000-ОРП-01-СП-001

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

4

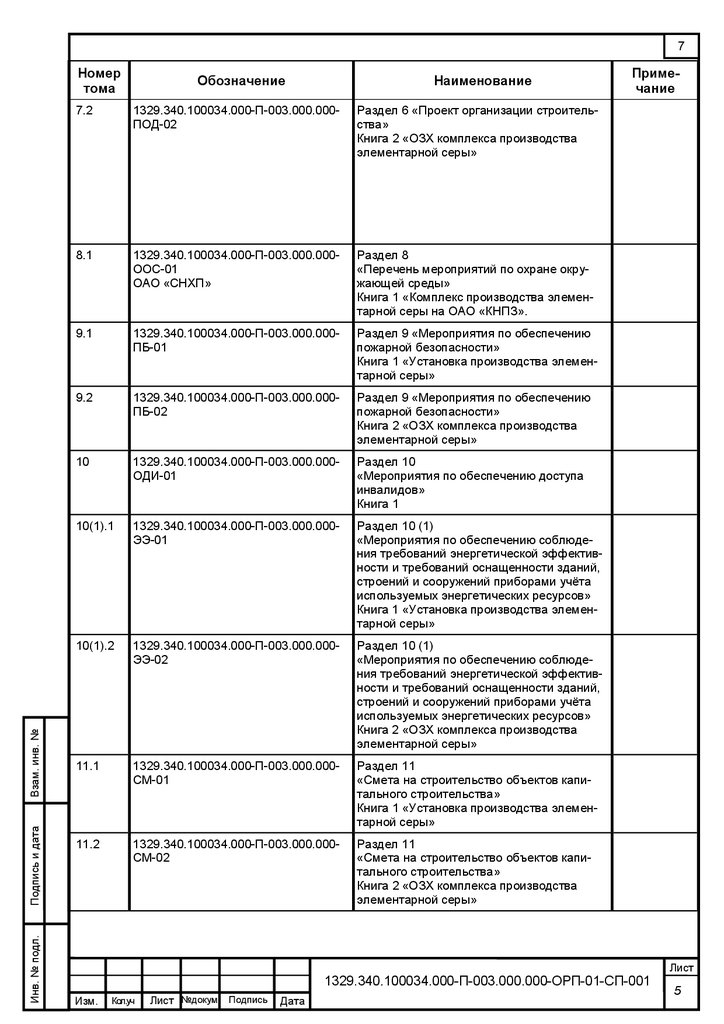

8.

7Инв. № подл.

Подпись и дата

Взам. инв. №

Номер

тома

Обозначение

Наименование

7.2

1329.340.100034.000-П-003.000.000ПОД-02

Раздел 6 «Проект организации строительства»

Книга 2 «ОЗХ комплекса производства

элементарной серы»

8.1

1329.340.100034.000-П-003.000.000ООС-01

ОАО «СНХП»

Раздел 8

«Перечень мероприятий по охране окружающей среды»

Книга 1 «Комплекс производства элементарной серы на ОАО «КНПЗ».

9.1

1329.340.100034.000-П-003.000.000ПБ-01

Раздел 9 «Мероприятия по обеспечению

пожарной безопасности»

Книга 1 «Установка производства элементарной серы»

9.2

1329.340.100034.000-П-003.000.000ПБ-02

Раздел 9 «Мероприятия по обеспечению

пожарной безопасности»

Книга 2 «ОЗХ комплекса производства

элементарной серы»

10

1329.340.100034.000-П-003.000.000ОДИ-01

Раздел 10

«Мероприятия по обеспечению доступа

инвалидов»

Книга 1

10(1).1

1329.340.100034.000-П-003.000.000ЭЭ-01

Раздел 10 (1)

«Мероприятия по обеспечению соблюдения требований энергетической эффективности и требований оснащенности зданий,

строений и сооружений приборами учёта

используемых энергетических ресурсов»

Книга 1 «Установка производства элементарной серы»

10(1).2

1329.340.100034.000-П-003.000.000ЭЭ-02

Раздел 10 (1)

«Мероприятия по обеспечению соблюдения требований энергетической эффективности и требований оснащенности зданий,

строений и сооружений приборами учёта

используемых энергетических ресурсов»

Книга 2 «ОЗХ комплекса производства

элементарной серы»

11.1

1329.340.100034.000-П-003.000.000СМ-01

Раздел 11

«Смета на строительство объектов капитального строительства»

Книга 1 «Установка производства элементарной серы»

11.2

1329.340.100034.000-П-003.000.000СМ-02

Раздел 11

«Смета на строительство объектов капитального строительства»

Книга 2 «ОЗХ комплекса производства

элементарной серы»

Примечание

1329.340.100034.000-П-003.000.000-ОРП-01-СП-001

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

5

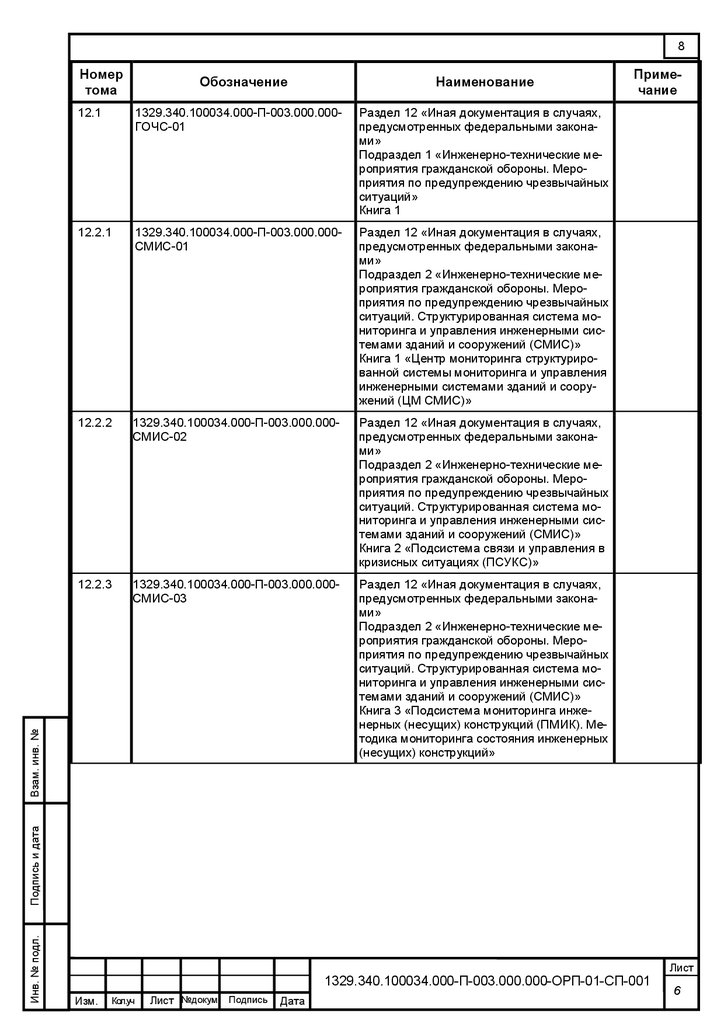

9.

8Номер

тома

Наименование

12.1

1329.340.100034.000-П-003.000.000ГОЧС-01

Раздел 12 «Иная документация в случаях,

предусмотренных федеральными законами»

Подраздел 1 «Инженерно-технические мероприятия гражданской обороны. Мероприятия по предупреждению чрезвычайных

ситуаций»

Книга 1

12.2.1

1329.340.100034.000-П-003.000.000СМИС-01

Раздел 12 «Иная документация в случаях,

предусмотренных федеральными законами»

Подраздел 2 «Инженерно-технические мероприятия гражданской обороны. Мероприятия по предупреждению чрезвычайных

ситуаций. Структурированная система мониторинга и управления инженерными системами зданий и сооружений (СМИС)»

Книга 1 «Центр мониторинга структурированной системы мониторинга и управления

инженерными системами зданий и сооружений (ЦМ СМИС)»

12.2.2

1329.340.100034.000-П-003.000.000СМИС-02

Раздел 12 «Иная документация в случаях,

предусмотренных федеральными законами»

Подраздел 2 «Инженерно-технические мероприятия гражданской обороны. Мероприятия по предупреждению чрезвычайных

ситуаций. Структурированная система мониторинга и управления инженерными системами зданий и сооружений (СМИС)»

Книга 2 «Подсистема связи и управления в

кризисных ситуациях (ПСУКС)»

12.2.3

1329.340.100034.000-П-003.000.000СМИС-03

Раздел 12 «Иная документация в случаях,

предусмотренных федеральными законами»

Подраздел 2 «Инженерно-технические мероприятия гражданской обороны. Мероприятия по предупреждению чрезвычайных

ситуаций. Структурированная система мониторинга и управления инженерными системами зданий и сооружений (СМИС)»

Книга 3 «Подсистема мониторинга инженерных (несущих) конструкций (ПМИК). Методика мониторинга состояния инженерных

(несущих) конструкций»

Примечание

Инв. № подл.

Подпись и дата

Взам. инв. №

Обозначение

1329.340.100034.000-П-003.000.000-ОРП-01-СП-001

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

6

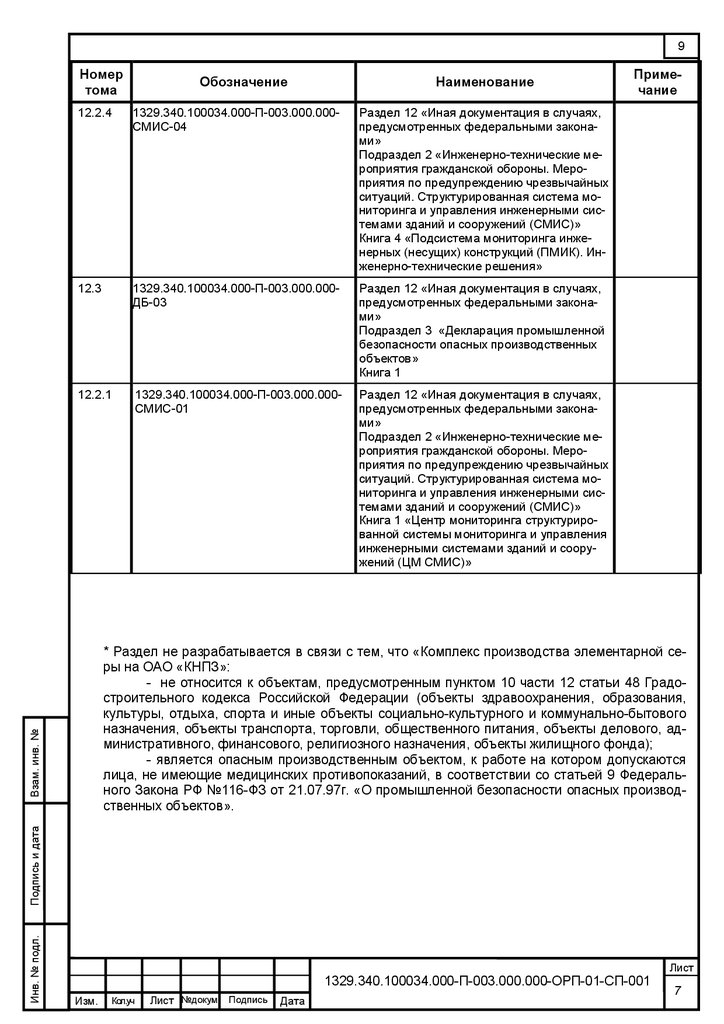

10.

9Номер

тома

Обозначение

Наименование

12.2.4

1329.340.100034.000-П-003.000.000СМИС-04

Раздел 12 «Иная документация в случаях,

предусмотренных федеральными законами»

Подраздел 2 «Инженерно-технические мероприятия гражданской обороны. Мероприятия по предупреждению чрезвычайных

ситуаций. Структурированная система мониторинга и управления инженерными системами зданий и сооружений (СМИС)»

Книга 4 «Подсистема мониторинга инженерных (несущих) конструкций (ПМИК). Инженерно-технические решения»

12.3

1329.340.100034.000-П-003.000.000ДБ-03

Раздел 12 «Иная документация в случаях,

предусмотренных федеральными законами»

Подраздел 3 «Декларация промышленной

безопасности опасных производственных

объектов»

Книга 1

12.2.1

1329.340.100034.000-П-003.000.000СМИС-01

Раздел 12 «Иная документация в случаях,

предусмотренных федеральными законами»

Подраздел 2 «Инженерно-технические мероприятия гражданской обороны. Мероприятия по предупреждению чрезвычайных

ситуаций. Структурированная система мониторинга и управления инженерными системами зданий и сооружений (СМИС)»

Книга 1 «Центр мониторинга структурированной системы мониторинга и управления

инженерными системами зданий и сооружений (ЦМ СМИС)»

Примечание

Инв. № подл.

Подпись и дата

Взам. инв. №

* Раздел не разрабатывается в связи с тем, что «Комплекс производства элементарной серы на ОАО «КНПЗ»:

- не относится к объектам, предусмотренным пунктом 10 части 12 статьи 48 Градостроительного кодекса Российской Федерации (объекты здравоохранения, образования,

культуры, отдыха, спорта и иные объекты социально-культурного и коммунально-бытового

назначения, объекты транспорта, торговли, общественного питания, объекты делового, административного, финансового, религиозного назначения, объекты жилищного фонда);

- является опасным производственным объектом, к работе на котором допускаются

лица, не имеющие медицинских противопоказаний, в соответствии со статьей 9 Федерального Закона РФ №116-ФЗ от 21.07.97г. «О промышленной безопасности опасных производственных объектов».

1329.340.100034.000-П-003.000.000-ОРП-01-СП-001

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

7

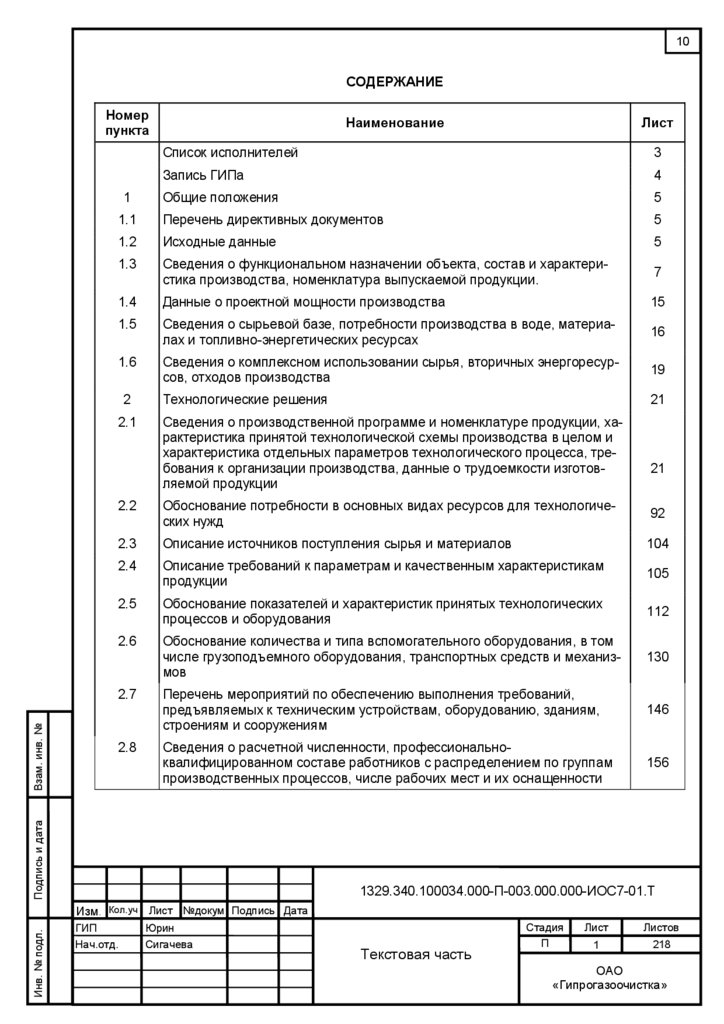

11.

10СОДЕРЖАНИЕ

Номер

пункта

3

Запись ГИПа

4

1

Общие положения

5

1.1

Перечень директивных документов

5

1.2

Исходные данные

5

1.3

Сведения о функциональном назначении объекта, состав и характеристика производства, номенклатура выпускаемой продукции.

7

1.4

Данные о проектной мощности производства

15

1.5

Сведения о сырьевой базе, потребности производства в воде, материалах и топливно-энергетических ресурсах

16

1.6

Сведения о комплексном использовании сырья, вторичных энергоресурсов, отходов производства

19

2

Технологические решения

21

2.1

Сведения о производственной программе и номенклатуре продукции, характеристика принятой технологической схемы производства в целом и

характеристика отдельных параметров технологического процесса, требования к организации производства, данные о трудоемкости изготовляемой продукции

21

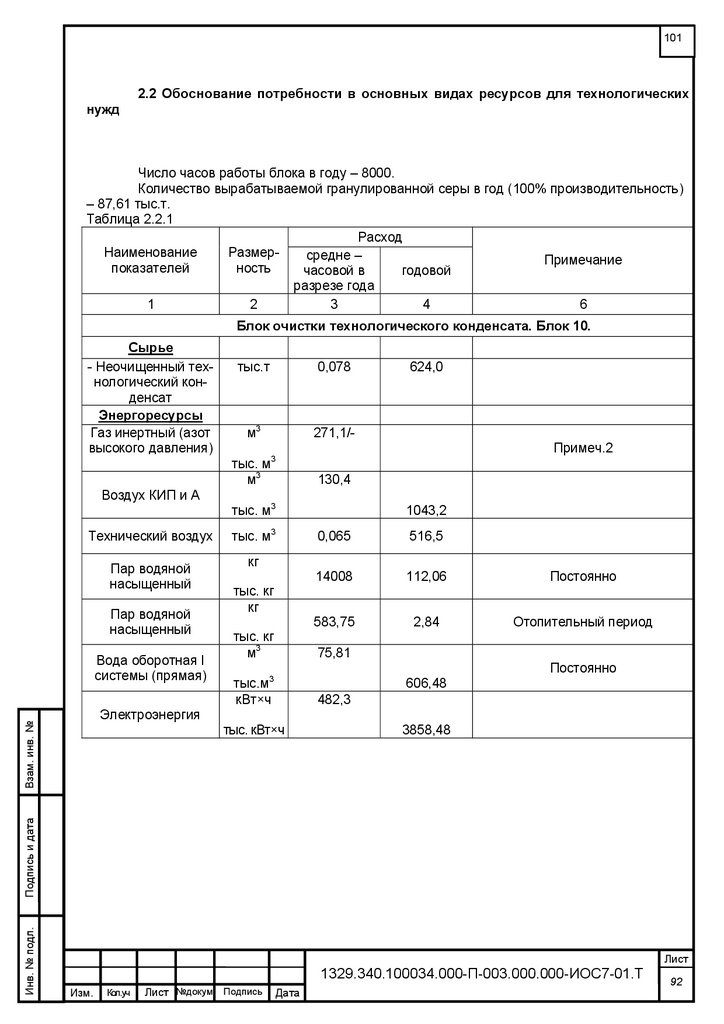

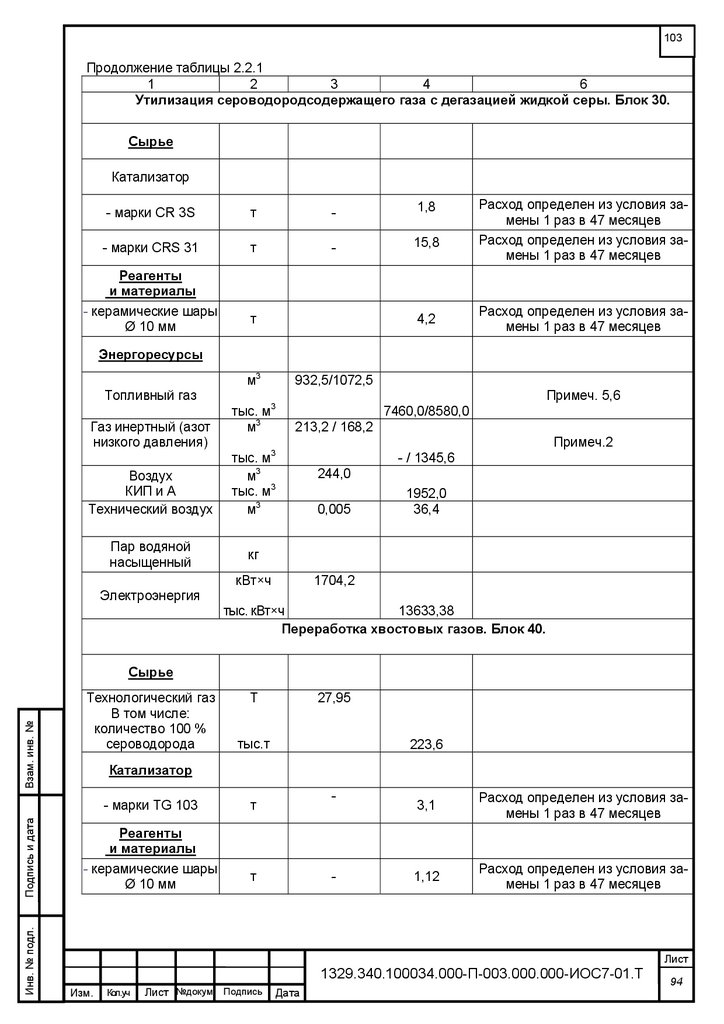

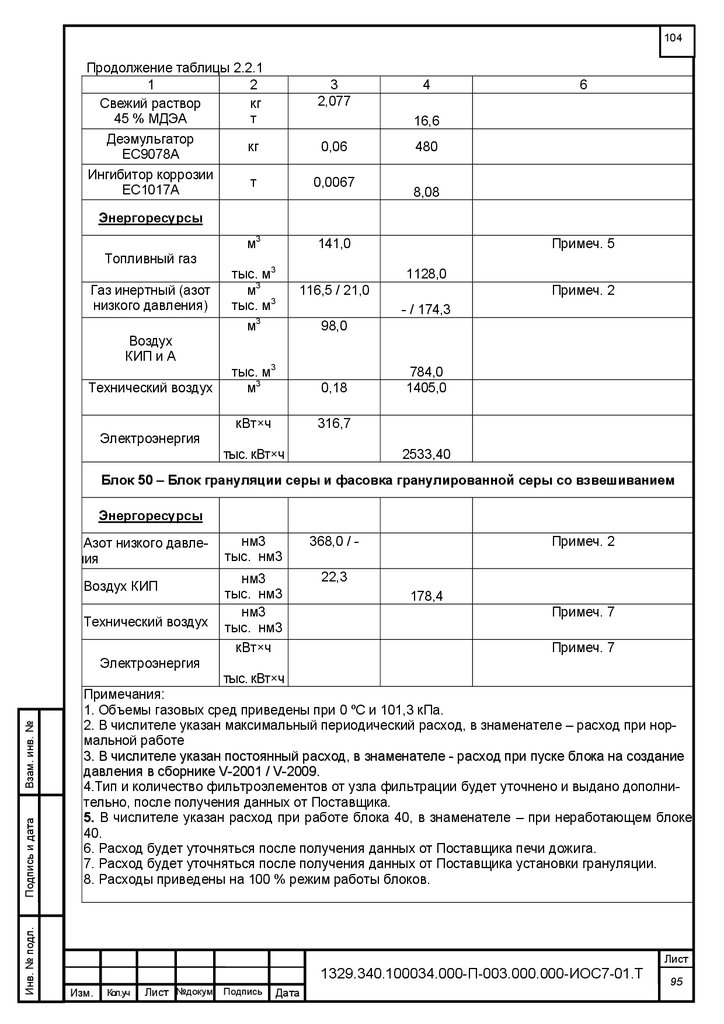

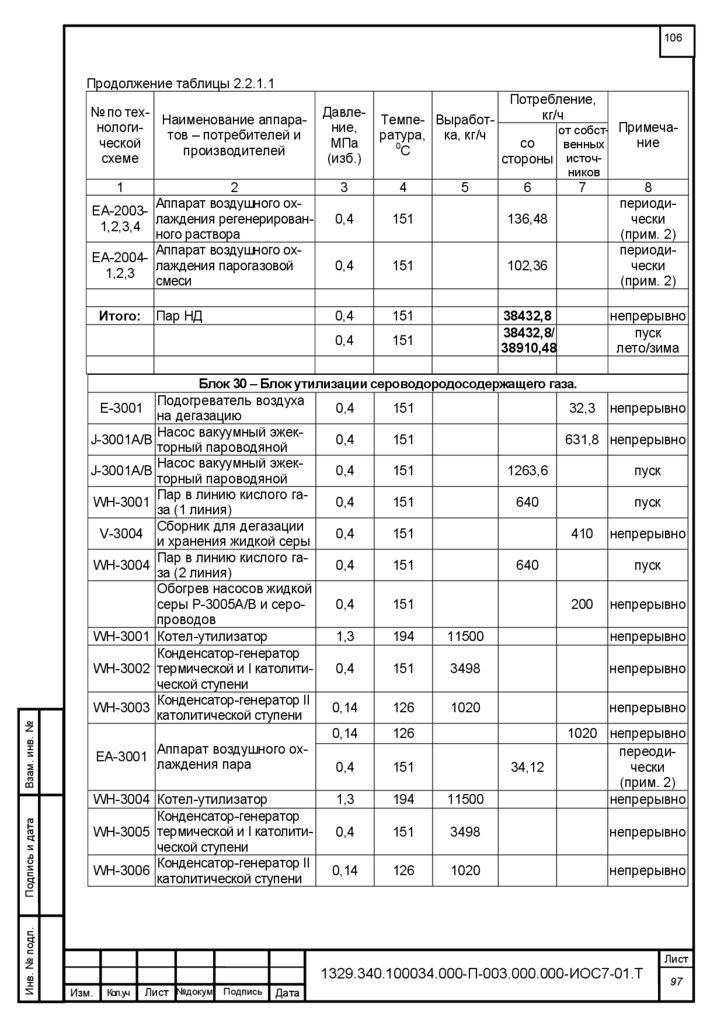

2.2

Обоснование потребности в основных видах ресурсов для технологических нужд

92

2.3

Описание источников поступления сырья и материалов

104

2.4

Описание требований к параметрам и качественным характеристикам

продукции

105

2.5

Обоснование показателей и характеристик принятых технологических

процессов и оборудования

112

2.6

Обоснование количества и типа вспомогательного оборудования, в том

числе грузоподъемного оборудования, транспортных средств и механизмов

130

Перечень мероприятий по обеспечению выполнения требований,

предъявляемых к техническим устройствам, оборудованию, зданиям,

строениям и сооружениям

146

Сведения о расчетной численности, профессиональноквалифицированном составе работников с распределением по группам

производственных процессов, числе рабочих мест и их оснащенности

156

Подпись и дата

2.8

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм. Кол.уч

Инв. № подл.

Лист

Список исполнителей

2.7

Взам. инв. №

Наименование

Лист №докум Подпись Дата

ГИП

Юрин

Нач.отд.

Сигачева

Текстовая часть

Стадия

П

Лист

Листов

1

218

ОАО

«Гипрогазоочистка»

12.

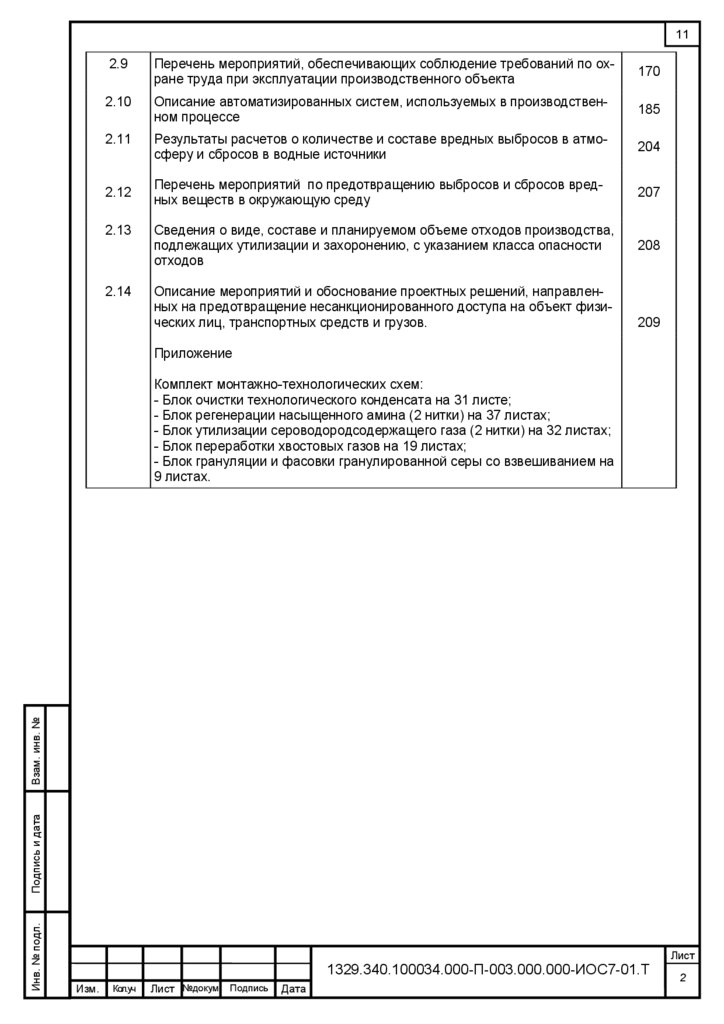

112.9

Перечень мероприятий, обеспечивающих соблюдение требований по охране труда при эксплуатации производственного объекта

170

2.10

Описание автоматизированных систем, используемых в производственном процессе

185

2.11

Результаты расчетов о количестве и составе вредных выбросов в атмосферу и сбросов в водные источники

204

Перечень мероприятий по предотвращению выбросов и сбросов вредных веществ в окружающую среду

207

Сведения о виде, составе и планируемом объеме отходов производства,

подлежащих утилизации и захоронению, с указанием класса опасности

отходов

208

2.12

2.13

2.14

Описание мероприятий и обоснование проектных решений, направленных на предотвращение несанкционированного доступа на объект физических лиц, транспортных средств и грузов.

209

Приложение

Инв. № подл.

Подпись и дата

Взам. инв. №

Комплект монтажно-технологических схем:

- Блок очистки технологического конденсата на 31 листе;

- Блок регенерации насыщенного амина (2 нитки) на 37 листах;

- Блок утилизации сероводородсодержащего газа (2 нитки) на 32 листах;

- Блок переработки хвостовых газов на 19 листах;

- Блок грануляции и фасовки гранулированной серы со взвешиванием на

9 листах.

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

2

13.

12СПИСОК ИСПОЛНИТЕЛЕЙ

Отдел, занимаемая должность

Технологический отдел

Начальник отдела

Ведущий инженер

Ведущий инженер

Инженер

Инженер

Инженер

И.О. Фамилия

№ раздела

Подпись

Дата

подписания

И.Г. Сигачева

Е.А. Наумова

Т.Е. Кошкина

Д.Р. Буканова

Е.Ю. Митрофанова

Д.Б. Коршунов

24.06.11

24.06.11

24.06.11

24.06.11

24.06.11

24.06.11

Н.М. Поветкина

А.Ж.Хабибулина

24.06.11

24.06.11

А.С. Асаула

Н.И. Краюшкина

24.06.11

24.06.11

Н.А. Одинокова

Е.А. Сергеева

В.П. Шторгинец

24.06.11

24.06.11

24.06.11

С.Н. Барская

С.Н.Балякин

24.06.11

24.06.11

В.Р. Зыкин

А.Я. Коростелев

24.06.11

24.06.11

Энерготехнологический отдел

Начальник отдела

Инженер

Технический отдел

Начальник отдела

Зам.начальника отдела

Монтажный отдел

Начальник отдела

Зам.начальника отдела

Ведущий инженер

Отдел КИП

Начальник отдела

Главный специалист

Отдел автоматизации

технических процессов

Начальник отдела

Инв. № подл.

Подпись и дата

Взам. инв. №

Ведущий специалист

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

3

14.

13Проектная документация разработана в соответствии с заданием на проектирование, техническими регламентами и другими действующими нормами, правилами и

стандартами РФ и обеспечивает безопасную эксплуатацию объектов при соблюдении

проектных решений.

П.В. Юрин

Инв. № подл.

Подпись и дата

Взам. инв. №

Главный инженер проекта

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

4

15.

141 Общие положения

1.1 Перечень директивных документов

Проектная документация комплекса производства элементарной серы на ОАО

«КНПЗ» разработана на основании следующих документов:

Таблица 1.1.1

№

Наименование документа

п/п

1

Протокол технического совещания по реализации бизнесплана 2010 года (выполнение работ по перспективным проектам) на ОАО «КНПЗ» от 19.03.10 г.

2

Договор субподряда №10006/8/1-7/10-К от 21.09.10 г. между

ЗАО «Самаранефтехимпроект» и ОАО «Гипрогазоочистка»

Примечание

1.2 Исходные данные

Таблица 1.2.1

Инв. № подл.

Подпись и дата

Взам. инв. №

Наименование документа

Задание на проектирование «Комплекса каталитического крекинга на

ОАО «СНПЗ». Блок отпарки кислых

стоков»

Протоколы совещании по сбору исходных данных для проектирования

комплекса установки производства

элементарной

серы

на

ОАО «Куйбышевский НПЗ»

Протокол совещания по принятию

технологических решений 57665091520-10006-ТХ.ТР для проектирования комплекса установки производства элементарной серы на ОАО

«Куйбышевский НПЗ»

Протоколы технических совещаний

по вопросам проектирования объектов ОАО «КНПЗ»

Протокол технического совещания

по рассмотрению базового проекта

блока очистки технологического

конденсата на ОАО «КНПЗ» разработанного ООО «Элистек»

Организация,

выдавшая документ,

№ сопроводительного письма, дата

Примечание

Приложение №1 к договору

№№10006/8/1-7/10-К от 21.09.10

г.

Даты проведения 4 и 19 октября

2010 г., 12-13 августа 2010 г.

Дата проведения 10 ноября 2010

г.

Даты проведения 18 февраля

2011 г., 20 мая 2011 г.

Дата проведения 5 апреля 2011 г.

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

5

16.

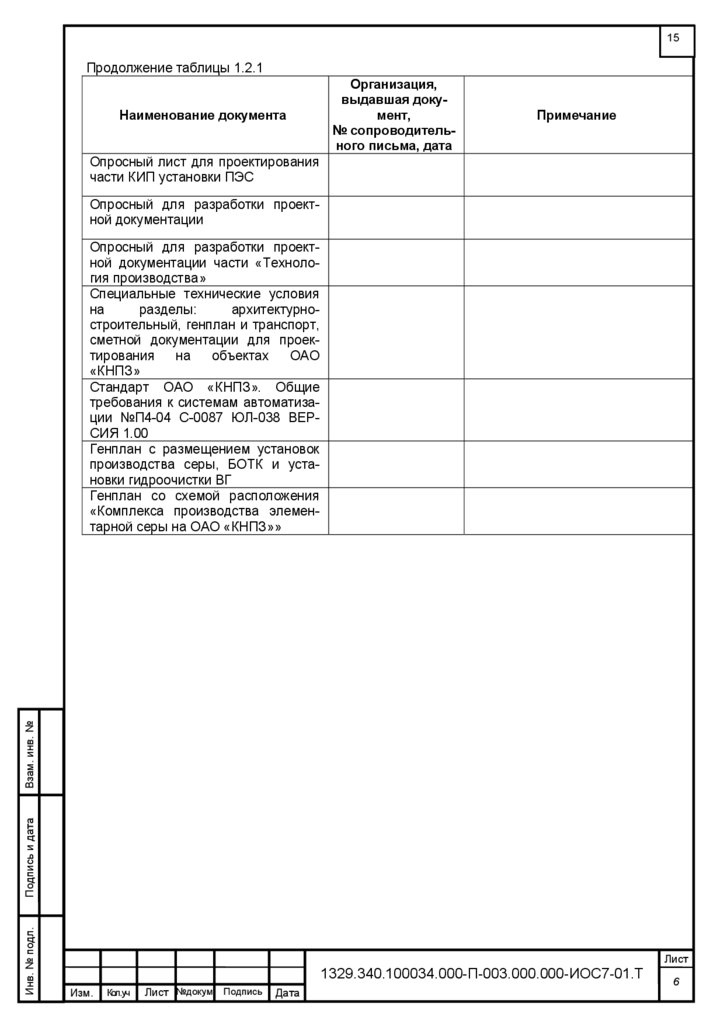

15Продолжение таблицы 1.2.1

Наименование документа

Организация,

выдавшая документ,

№ сопроводительного письма, дата

Примечание

Опросный лист для проектирования

части КИП установки ПЭС

Опросный для разработки проектной документации

Инв. № подл.

Подпись и дата

Взам. инв. №

Опросный для разработки проектной документации части «Технология производства»

Специальные технические условия

на

разделы:

архитектурностроительный, генплан и транспорт,

сметной документации для проектирования

на

объектах

ОАО

«КНПЗ»

Стандарт ОАО «КНПЗ». Общие

требования к системам автоматизации №П4-04 С-0087 ЮЛ-038 ВЕРСИЯ 1.00

Генплан с размещением установок

производства серы, БОТК и установки гидроочистки ВГ

Генплан со схемой расположения

«Комплекса производства элементарной серы на ОАО «КНПЗ»»

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

6

17.

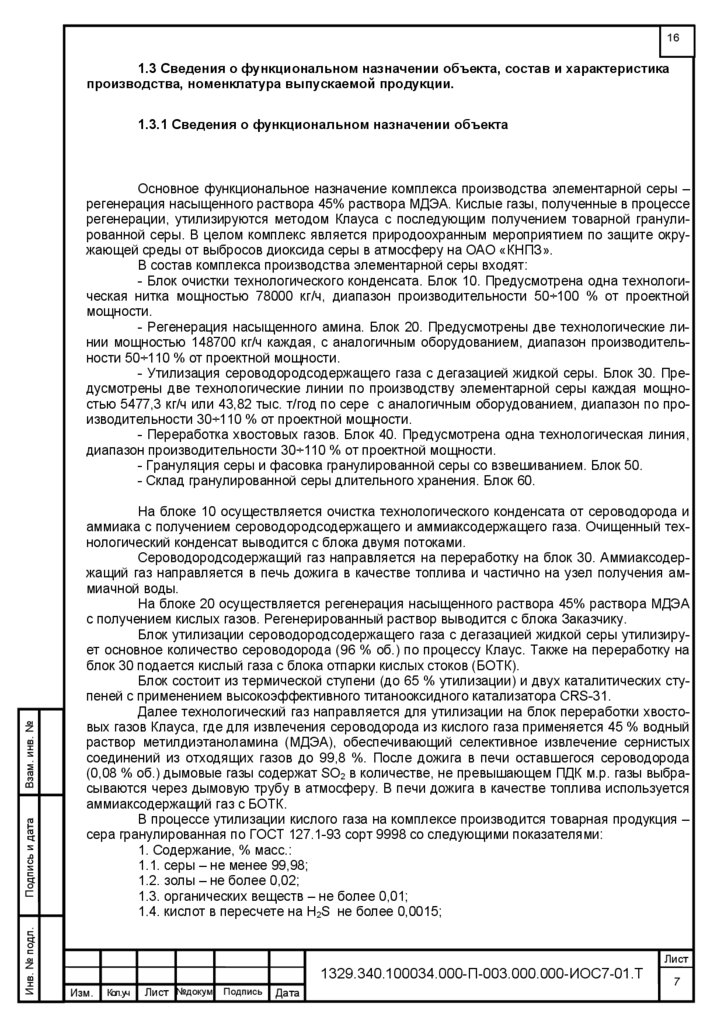

161.3 Сведения о функциональном назначении объекта, состав и характеристика

производства, номенклатура выпускаемой продукции.

1.3.1 Сведения о функциональном назначении объекта

Инв. № подл.

Подпись и дата

Взам. инв. №

Основное функциональное назначение комплекса производства элементарной серы –

регенерация насыщенного раствора 45% раствора МДЭА. Кислые газы, полученные в процессе

регенерации, утилизируются методом Клауса с последующим получением товарной гранулированной серы. В целом комплекс является природоохранным мероприятием по защите окружающей среды от выбросов диоксида серы в атмосферу на ОАО «КНПЗ».

В состав комплекса производства элементарной серы входят:

- Блок очистки технологического конденсата. Блок 10. Предусмотрена одна технологическая нитка мощностью 78000 кг/ч, диапазон производительности 50÷100 % от проектной

мощности.

- Регенерация насыщенного амина. Блок 20. Предусмотрены две технологические линии мощностью 148700 кг/ч каждая, с аналогичным оборудованием, диапазон производительности 50÷110 % от проектной мощности.

- Утилизация сероводородсодержащего газа с дегазацией жидкой серы. Блок 30. Предусмотрены две технологические линии по производству элементарной серы каждая мощностью 5477,3 кг/ч или 43,82 тыс. т/год по сере с аналогичным оборудованием, диапазон по производительности 30÷110 % от проектной мощности.

- Переработка хвостовых газов. Блок 40. Предусмотрена одна технологическая линия,

диапазон производительности 30÷110 % от проектной мощности.

- Грануляция серы и фасовка гранулированной серы со взвешиванием. Блок 50.

- Склад гранулированной серы длительного хранения. Блок 60.

На блоке 10 осуществляется очистка технологического конденсата от сероводорода и

аммиака с получением сероводородсодержащего и аммиаксодержащего газа. Очищенный технологический конденсат выводится с блока двумя потоками.

Сероводородсодержащий газ направляется на переработку на блок 30. Аммиаксодержащий газ направляется в печь дожига в качестве топлива и частично на узел получения аммиачной воды.

На блоке 20 осуществляется регенерация насыщенного раствора 45% раствора МДЭА

с получением кислых газов. Регенерированный раствор выводится с блока Заказчику.

Блок утилизации сероводородсодержащего газа с дегазацией жидкой серы утилизирует основное количество сероводорода (96 % об.) по процессу Клаус. Также на переработку на

блок 30 подается кислый газа с блока отпарки кислых стоков (БОТК).

Блок состоит из термической ступени (до 65 % утилизации) и двух каталитических ступеней с применением высокоэффективного титанооксидного катализатора CRS-31.

Далее технологический газ направляется для утилизации на блок переработки хвостовых газов Клауса, где для извлечения сероводорода из кислого газа применяется 45 % водный

раствор метилдиэтаноламина (МДЭА), обеспечивающий селективное извлечение сернистых

соединений из отходящих газов до 99,8 %. После дожига в печи оставшегося сероводорода

(0,08 % об.) дымовые газы содержат SO2 в количестве, не превышающем ПДК м.р. газы выбрасываются через дымовую трубу в атмосферу. В печи дожига в качестве топлива используется

аммиаксодержащий газ с БОТК.

В процессе утилизации кислого газа на комплексе производится товарная продукция –

сера гранулированная по ГОСТ 127.1-93 сорт 9998 со следующими показателями:

1. Содержание, % масс.:

1.1. серы – не менее 99,98;

1.2. золы – не более 0,02;

1.3. органических веществ – не более 0,01;

1.4. кислот в пересчете на H2S не более 0,0015;

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

7

18.

171.5. воды - не более 0,02;

1.6 мышьяка – не более 0,00;

1.7 селена – не более 0,00;

1.9. механические загрязнения не допускаются.

2. Внешний вид - гранулы, полусферы, таблетки желтого цвета.

3. Гранулы диаметром 3-6 мм.

4. Угол естественного откоса – не менее 28 °.

4. Объемная плотность

в свободном состоянии – 1060 кг/м3.

после встряхивания – 1250 кг/м3.

Вид поставки гранулированной серы – мешки массой 1000 кг.

На блоке 30 обеспечивается утилизация тепла сжигания сероводорода с получением

побочной продукции в виде пара среднего давления 1,30 МПа (13,0 кгс/см2 (изб.)) и температурой 194 °С. Пар с указанными параметрами выводится с комплекса Заказчику. В конденсаторах-генераторах вырабатывается пар низкого давления 5,0 кгс/см2 (изб.), используемый проектируемым комплексом на блоках 20 и 40 для подачи в испарители, что является классическим

примером вторичного использования тепловой энергии технологического газа.

Готовой продукцией комплекса производства элементарной серы является жидкая и

гранулированная сера. Жидкая серы вывозится с комплекса железнодорожным и автомобильным транспортом. Гранулированная сера производится по процессу «Sandvik». По данному

процессу грануляция серы обеспечивается путём дозирования капель серы устройством «ROTOFORMER» на вращающуюся металлическую ленту. Лента охлаждается снизу водой. Непосредственного контакта между серой и охлаждающей водой не происходит. Гранулы застывшей серы элеваторным транспортером подаются в бункер, взвешиваются и дозируются в мешки массой 1000 кг. Затем сера направляется на склад гранулированной серы, рассчитанный на

хранение товарной продукции, вырабатываемой установкой в течение 5 суток. Блок 60 – склад

длительного хранения, рассчитанный на 15 суток работы. Вывоз расфасованной гранулированной серы осуществляется железнодорожным и автомобильным транспортом.

Для всех блоков комплекса производства элементарной серы принимается

производительность 8000 часов в год.

Реализация всех технических решений позволит достичь гарантированной степени извлечения серы на блоках утилизации сероводородсодержащего газа, переработки хвостовых

газов и грануляции серы не менее 99,8 %. При этом на комплексе производится высококачественная продукция – сера гранулированная в количестве ~ 87,61 тыс. т/год с двух линий.

Степень извлечения серы при неработающем блоке переработки хвостовых газов составляет не менее 96 %.

Инв. № подл.

Подпись и дата

Взам. инв. №

1.3.2 Состав и характеристика производства

Проектом предусмотрен блок очистки технологического конденсата. В состав блока

входят:

- узел сырьевых резервуаров V-1001 и V-1002,где происходит отделение от технологического конденсата твердых частиц, газовой фазы и нефтепродуктов и насосное оборудование

для перекачки конденсата Р-1001А/В.

- узел выделения сероводорода в колонном аппарате Т-1001 с утилизацией тепла в

термосифонном подогревателе Е-1002А/В;

- узел охлаждения сероводородсодержащего газа в холодильнике Е-1004;

- узел сепарации сероводородсодержащего газа, включающей сепаратор V-1004;

- теплообменное оборудование Е-1001 для охлаждения очищенного от сероводорода

технологического конденсата за счет нагрева неочищенного технологического конденсата;

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

8

19.

18Инв. № подл.

Подпись и дата

Взам. инв. №

- узел доохлаждения очищенного от сероводорода технологического конденсата в аппарате воздушного охлаждения ЕА-1002;

- узел выделения аммиака в колонном аппарате Т-1002 с утилизацией тепла в термосифонном подогревателе Е-1003А/В;

- узел охлаждения очищенного технологического конденсата в аппарате воздушного

охлаждения ЕА-1004, ЕА-1005 и в холодильнике Е-1006;

- емкостное оборудование очищенного конденсата V-1003 и насосное оборудование

для перекачки очищенного конденсата Р-1002А/В;

- узел очистки аммиаксодержащего газа от остатков сероводорода в абсорбере Т-1003

и насосное оборудование для перекачки раствора Р-1003А/В (нижнее циркуляционное орошение);

- узел охлаждения нижнего циркуляционного орошения в аппарате воздушного охлаждения ЕА-1001-1,2;

- узел верхнего циркуляционного орошения, включающий емкостное оборудование V1005 и насосное оборудование Р-1004А/В;

- узел охлаждения верхнего циркуляционного орошения в аппарате воздушного охлаждения ЕА-1003 и в холодильнике Е-1005;

- узел сепарации аммиаксодержащего газа в сепараторе V-1006;

- узел приготовления аммиачной воды, включающий емкостное оборудование V-1011,

теплообменное оборудование Е-1007, Е-1008, насосное оборудование Р-1007;

- емкости парового конденсата V-1007А/В, V-1008А/В;

- для обеспечения дренажа аппаратов и трубопроводов предусмотрен дренажный

сборник нефтепродуктов V-1009 с насосом Р-1005, дренажный сборник технологического конденсата V-1010 с насосом Р-1006;

− узел редуцирования и охлаждения водяного пара среднего давления, поступающего

из блока 30 и из сети, включающий насосы Р-1009А/В;

− узел сбора, охлаждения и вывода с установки парового конденсата, включающий

сборник парового конденсата V-1012, аппарат воздушного охлаждения вторичного пара ЕА1006, холодильник конденсата Е-1009 и насосы Р-1009А/В.

Проектом предусмотрены две технологические линии блока регенерации насыщенного

амина. Технические решения по линиям приняты аналогичные. В состав блока регенерации насыщенного амина входят:

− узел сборника насыщенного раствора V-2001;V-2009, где происходит выделение газов (экспанзия) и жидких углеводородов из насыщенного раствора МДЭА;

− узел регенерации насыщенного раствора в одном колонном тарельчатом аппарате

Т-2001;Т-2002 с утилизацией тепла в испарителях Е-2002-1,2;Е-2005-1,2;

− теплообменное оборудование раствор-раствор для охлаждения и нагрева раствора

45 % МДЭА Е-2001-1,2;Е-2004-1,2;

− узел охлаждения регенерированного раствора в аппаратах воздушного охлаждения

ЕА-2001-1,2,3,4;ЕА-2003-1,2,3,4;

− узел доохлаждения регенерированного раствора в летний период для вывода с установки Е-2006;Е-2007;

− узел охлаждения парогазовой смеси в аппаратах воздушного охлаждения с конденсацией водяных паров ЕА-2002-1,2,3; ЕА-2004-1,2,3;

− узел сепарации кислого газа амина для отделения флегмы, включающий сепараторотделитель флегмы V-2003;V-2011 и насосное оборудование для перекачки флегмы Р2002А/В;Р-2010А/В на орошение десорбера;

− емкостное оборудование для хранения V-2002;V-2010 и слива регенерированного

раствора 45 % МДЭА V-2004;V-2014 и насосное оборудование для перекачки регенерированного раствора Р-2001А/В;Р-2009А/В;

− 3-х ступенчатый узел фильтрации для очистки раствора от механических примесей и

растворенных тяжелых углеводородов F-2001-1,2;F-2004-1,2, F-2002;F-2005, F-2003;F-2006,

включая насосное оборудование Р-2003А/В;Р-2011А/В;

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

9

20.

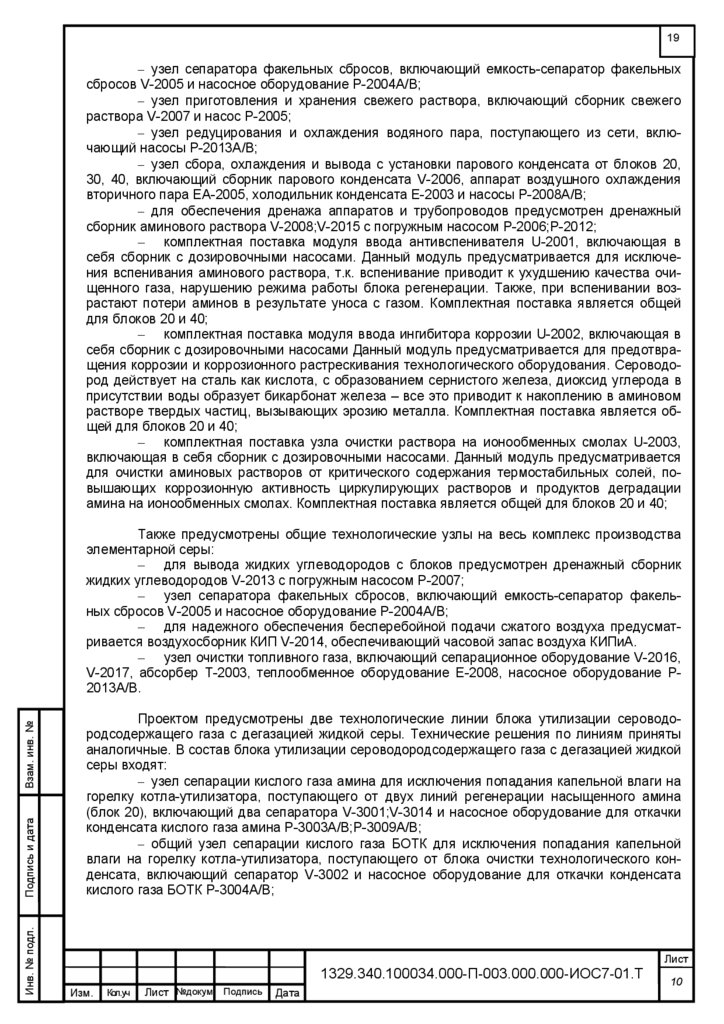

19− узел сепаратора факельных сбросов, включающий емкость-сепаратор факельных

сбросов V-2005 и насосное оборудование Р-2004А/В;

− узел приготовления и хранения свежего раствора, включающий сборник свежего

раствора V-2007 и насос Р-2005;

− узел редуцирования и охлаждения водяного пара, поступающего из сети, включающий насосы Р-2013А/В;

− узел сбора, охлаждения и вывода с установки парового конденсата от блоков 20,

30, 40, включающий сборник парового конденсата V-2006, аппарат воздушного охлаждения

вторичного пара ЕА-2005, холодильник конденсата Е-2003 и насосы Р-2008А/В;

− для обеспечения дренажа аппаратов и трубопроводов предусмотрен дренажный

сборник аминового раствора V-2008;V-2015 с погружным насосом Р-2006;Р-2012;

– комплектная поставка модуля ввода антивспенивателя U-2001, включающая в

себя сборник с дозировочными насосами. Данный модуль предусматривается для исключения вспенивания аминового раствора, т.к. вспенивание приводит к ухудшению качества очищенного газа, нарушению режима работы блока регенерации. Также, при вспенивании возрастают потери аминов в результате уноса с газом. Комплектная поставка является общей

для блоков 20 и 40;

– комплектная поставка модуля ввода ингибитора коррозии U-2002, включающая в

себя сборник с дозировочными насосами Данный модуль предусматривается для предотвращения коррозии и коррозионного растрескивания технологического оборудования. Сероводород действует на сталь как кислота, с образованием сернистого железа, диоксид углерода в

присутствии воды образует бикарбонат железа – все это приводит к накоплению в аминовом

растворе твердых частиц, вызывающих эрозию металла. Комплектная поставка является общей для блоков 20 и 40;

– комплектная поставка узла очистки раствора на ионообменных смолах U-2003,

включающая в себя сборник с дозировочными насосами. Данный модуль предусматривается

для очистки аминовых растворов от критического содержания термостабильных солей, повышающих коррозионную активность циркулирующих растворов и продуктов деградации

амина на ионообменных смолах. Комплектная поставка является общей для блоков 20 и 40;

Инв. № подл.

Подпись и дата

Взам. инв. №

Также предусмотрены общие технологические узлы на весь комплекс производства

элементарной серы:

– для вывода жидких углеводородов с блоков предусмотрен дренажный сборник

жидких углеводородов V-2013 с погружным насосом Р-2007;

– узел сепаратора факельных сбросов, включающий емкость-сепаратор факельных сбросов V-2005 и насосное оборудование Р-2004А/В;

– для надежного обеспечения бесперебойной подачи сжатого воздуха предусматривается воздухосборник КИП V-2014, обеспечивающий часовой запас воздуха КИПиА.

– узел очистки топливного газа, включающий сепарационное оборудование V-2016,

V-2017, абсорбер Т-2003, теплообменное оборудование Е-2008, насосное оборудование Р2013А/В.

Проектом предусмотрены две технологические линии блока утилизации сероводородсодержащего газа с дегазацией жидкой серы. Технические решения по линиям приняты

аналогичные. В состав блока утилизации сероводородсодержащего газа с дегазацией жидкой

серы входят:

− узел сепарации кислого газа амина для исключения попадания капельной влаги на

горелку котла-утилизатора, поступающего от двух линий регенерации насыщенного амина

(блок 20), включающий два сепаратора V-3001;V-3014 и насосное оборудование для откачки

конденсата кислого газа амина Р-3003А/В;Р-3009А/В;

− общий узел сепарации кислого газа БОТК для исключения попадания капельной

влаги на горелку котла-утилизатора, поступающего от блока очистки технологического конденсата, включающий сепаратор V-3002 и насосное оборудование для откачки конденсата

кислого газа БОТК Р-3004А/В;

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

10

21.

Инв. № подл.Подпись и дата

Взам. инв. №

20

− котел-утилизатор WH-3001;WH-3004 для утилизации тепла технологических газов с

получением пара давлением 1,30 МПа (13,0 кгс/см2 (изб.)) и температурой 194 °С;

− двухступенчатый горизонтальный конденсатор серы WH-3002;WH-3005, предназначенный для охлаждения технологического газа и конденсации серы после термической и I-ой

каталитических ступеней с выработкой пара 0,50 МПа (5,00 кгс/см2 (изб.)) и температурой 158

°С;

− горизонтальный конденсатор серы WH-3003;WH-3006, предназначенный для охлаждения технологического газа и конденсации серы после II-ой каталитических ступени с выработкой пара 0,50 МПа (5,00 кгс/см2 (изб.)) и температурой 158 °С;

− топки-подогреватели технологического газа Н-3001.2;Н-3003.2, Н-3002.2;Н-3004.2

перед каталитическими ступенями, подогрев в которых осуществляется за счет смешения с

продуктами сгорания топливного газа;

− реакторы R-3001;R-3003, R-3002;R-3004 на титанооксидном и алюмооксидном катализаторе;

− сероуловитель V-3003;V-3015 с сетчатым каплеотбойником для улавливания капель

жидкой серы, уносимой с технологическим газом;

− применение воздуходувок FA-3001А/В,FA-3003 для подачи технологического воздуха

в горелки котла-утилизатора, топок-подогревателей;

− комплектная поставка узла печи дожига Н-3005 с компрессорами FA-3002А/В;

− узел сепарации топливного газа, включающий сепаратор V-3009;

− теплообменное оборудование: Е-3001 (технологического воздуха на дегазацию), Е3002 (газа топливного);

− холодильники продувочной воды Е-3009, Е-3010, Е-3011, Е-3012, холодильники отбора проб пара и котловой воды Е-3003÷Е-3008;

− узел дегазации и хранения жидкой серы, включающий сборник V-3004, барботажные

колонки ME-3001-1,2,3,4, погружной насос Р-3005А/В, предназначенный для перекачивания дегазированной жидкой серы на блок 50, и эжекторы J-3001А/В;

− узел сбора парового конденсата, включающий сборник парового конденсата

V-3011, холодильник отбора проб Е-3014, насосы Р-3001А/В,Р-3007 для подачи питательной воды в котлы-утилизаторы и насосы Р-3002А/В,Р-3008 для подачи питательной воды в конденсаторы-генераторы;

− дымовая труба ME-3002;

− система серозатворов – V-3005, V-3006, V-3007, V-3008, V-3012, V-3020, V-3016, V3017, V-3018, V-3019, V-3013, V-3021 – для вывода жидкой серы в сборник дегазации и хранения жидкой серы V-3004;

− узел дренажного сборника конденсата кислого газа V-3010 с погружным насосом Р3006;

− узел сбора и вывода с установки солесодержащих стоков, включающий дренажный

сборник V-3023 с погружным насосом Р-3011.

Проектом предусмотрена одна технологическая линия блока переработки хвостовых

газов. В состав блока входят:

− печь-генератор Н-4001.2;

− реактор гидрирования R-4001;

− охладитель газа WH-4001 с выработкой пара низкого давления;

− узел охлаждения технологического газа, включающий скруббер Т-4001;

− узел фильтрации и воздушного охлаждения циркулирующей кислой воды, включающий

насос

циркулирующей

кислой

воды

Р-4001А/В,

фильтр

патронный

F-4001А/В и аппарат воздушного охлаждения ЕА-4001-1,2,3,4;

− узел очистки технологического газа, включающий абсорбер Т-4002, насос насыщенного раствора Р-4002А/В;

− сепаратор газа рецикла V-4003 с газодувкой пусковой FA-4001;

− узел десорбции, включающий десорбер Т-4003 и испаритель Е-4002;

− теплообменники «раствор-раствор» Е-4001-1,2;

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

11

22.

21− холодильник продувочной воды Е-4005, холодильник отбора проб пара и котловой

воды Е-4004;

− сборник регенерированного раствора V-4001 с насосом регенерированного раствора

Р-4003А/В;

− узел фильтрации регенерированного раствора, включающий насос фильтрации

Р-4005А/В,

патронные

фильтры

F-4002А/В,

F-4004

и

угольный

фильтр

F-4003;

− аппараты воздушного охлаждения ЕА-4002 (регенерированного раствора), ЕА-4003

(парогазовой смеси);

− узел доохлаждения регенерированного раствора в летний период Е-4003;

− сепаратор кислых газов V-4002 с насосом флегмы Р-4004А/В;

− узел дренажных сборников, включающий сборник дренажный аминового раствора V4005 с насосом Р-4007 и сборник дренажный кислой воды V-4004 с насосом Р-4006.

Проектом предусмотрена одна технологическая линия блока грануляции серы и фасовка гранулированной серы со взвешиванием. В состав блока входят:

− для хранения жидкой дегазированной серы предусмотрены хранилища V-5001;V5002 и насосное оборудование Р-5001А/В;Р-5002А/В, Р-5003, Р-5004;

− узел подогрева азота с подогревателем Е-5001;

− узел грануляции элементарной серы ROTOFORM: 2 линии по 12,5 т/ч;

− узел расфасовки элементарной серы, включающий 1 (одну) линию фасовки серы в

мешки типа Big Bag, по 1000 кг;

− емкость склада гранулированной серы, для хранения 1200 т фасованной гранулированной серы в мешках типа Big Bag (5-ти суточный запас);

− узел отгрузки жидкой серы, включающий два наливных стояка в железнодорожные

цистерны МЕ-5001-1,2, и один наливной стояк в автомобильные цистерны МЕ-5001-3;

− отгрузка фасованной гранулированной серы будет осуществляться с применением

дизельных погрузчиков;

− для удаления пыли из бункера гранулированной серы применяется фильтр рукавного типа;

− узел редуцирования и охлаждения водяного пара, поступающего из сети, включающий насосы Р-5006А/В;

− холодильник парового конденсата Е-5002.

Инв. № подл.

Подпись и дата

Взам. инв. №

Блок 60 - склад гранулированной серы длительного хранения представляет собой

площадку для гранулированной серы, рассчитанную на 15 суток работы.

Данные технические решения являются наиболее современными в настоящее время,

обеспечивают безопасность проведения не только операции пуска и останова, но и безопасную работу блоков комплекса в широком диапазоне нагрузок по сырью.

Проектные решения по проектированию комплекса производства элементарной серы

отвечают требованиям следующих основных нормативных документов:

1.

ПБ 09-540-03 «Общие правила взрывобезопасности для взрывопожароопасных

химических, нефтехимических и нефтеперерабатывающих производств».

2.

ПБ 09-563-03 «Правила промышленной безопасности для нефтеперерабатывающих производств».

3.

ПБ 03-585-03 «Правила устройства и безопасной эксплуатации технологических

трубопроводов».

1.

ПБ 08-624-03 «Правила безопасности в нефтяной и газовой промышленности».

4.

ПБ 10-573-03 «Правила устройства и безопасной эксплуатации трубопроводов

пара и горячей воды».

5.

ПБ 10-574-03 «Правила устройства и безопасной эксплуатации паровых и водогрейных котлов».

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

12

23.

226.

ПБ 03-591-03 «Правила устройства и безопасной эксплуатации факельных сис-

тем».

Инв. № подл.

Подпись и дата

Взам. инв. №

7.

ПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением».

8.

ВУПП-88 «Ведомственные указания по противопожарному проектированию предприятий, зданий и сооружений нефтеперерабатывающей и нефтехимической промышленности».

9.

ПБЭ НП-2001 «Правила безопасной эксплуатации и охраны труда для нефтеперерабатывающих производств».

10. СА 03-005-07 «Технологические трубопроводы нефтеперерабатывающей, нефтехимической и химической промышленности. Требования к устройству и эксплуатации».

11. РД 24.032.01-91 «Нормы качества питательной воды и пара, организация воднохимического режима и химического контроля паровых стационарных котлов-утилизаторов и

энерготехнологических котлов».

12. ППБ 01-03 «Правила пожарной безопасности в Российской федерации».

13. СП 4.13130.2009 «Системы противопожарной защиты. Ограничение распространения пожара на объектах защиты. Требования к объемно-планировочным и конструктивным

решениям».

14. СП 12.13130.2009 «Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности».

15. НПБ 110-03 «Перечень зданий, сооружений, помещений и оборудования, подлежащих защите автоматическими установками пожаротушения и автоматической пожарной сигнализацией».

16. НПБ 88-2001* «Установки пожаротушения и сигнализации. Нормы и правила проектирования».

17. ТУ ГАЗ-86 «Требования к установке сигнализаторов и газоанализаторов».

18. ПУЭ, 7 издание «Правила устройства электроустановок».

19. ВУП СНЭ-87 «Ведомственные указания по проектированию железнодорожных

сливоналивных эстакад легковоспламеняющихся и горючих жидкостей и сжиженных углеводородных газов».

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

13

24.

231.3.3 Номенклатура выпускаемой продукции

Таблица 1.3.3.1

ГОСТ или ТУ

Регенерированный раствор 45 % МДЭА

Стандарт предприятия

Готовая продукция – сера гранулированная

ГОСТ 127.1-93

сорт 9998

Очищенный технологический конденсат

Стандарт предприятия

Основные свойства

и качество производимой продукции

Состав, масс %:

МДЭА – 44,51

H2O – 55,37

H2S – 0,12

Р=1,0 МПа (10,0 кгс/см2)

Т=45 °С

Содержание, % масс.:

серы – не менее 99,98;

золы – не более 0,02;

органических веществ – не более 0,01;

кислот в пересчете на H2S не более

0,0015;

воды - не более 0,02;

мышьяка – не более 0,00;

селена – не более 0,00;

механические загрязнения не допускаются.

Внешний вид - гранулы, полусферы,

таблетки желтого цвета.

Гранулы диаметром 3-6 мм.

Угол естественного откоса – не менее 28 °.

Объемная плотность

в свободном состоянии – 1060 кг/м3.

после встряхивания – 1250 кг/м3.

Содержание:

сульфидной серы (S2-) – не более 40

мг/л;

аммонийного азота (NH+4) – не более 30

мг/л

Инв. № подл.

Подпись и дата

Взам. инв. №

Наименование продукта

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

14

25.

241.4 Данные о проектной мощности производства

Номинальная мощность комплекса производства элементарной серы по блокам :

- Блок очистки технологического конденсата. Блок 10. Производительность блока 78

м3/ч неочищенного конденсата. Диапазон производительности 50-100%.

- Регенерация насыщенного амина. Блок 20. Предусмотрены две технологические линии мощностью 148700 кг/ч каждая, с аналогичным оборудованием, диапазон производительности 50÷110 % от номинальной мощности.

- Утилизация сероводородсодержащего газа с дегазацией жидкой серы. Блок 30. Предусмотрены две технологические линии по производству элементарной серы каждая мощностью 5477,3 кг/ч или 43,82 тыс. т/год по сере с аналогичным оборудованием, диапазон по производительности 30÷110 % от номинальной мощности.

- Переработка хвостовых газов. Блок 40. Предусмотрена одна технологическая линия,

диапазон производительности 30÷110 % от номинальной мощности.

- Грануляция серы и фасовка гранулированной серы со взвешиванием. Блок 50.

- Склад гранулированной серы длительного хранения. Блок 60.

Режим работы установки непрерывный – 8000 ч/год.

Инв. № подл.

Подпись и дата

Взам. инв. №

Мощность комплекса по выработке товарной продукции:

- очищенный технологический конденсат – 624 тыс.т/год.

– регенерированный раствор 45 % МДЭА – 2296 тыс.т./год с двух линий.

– гранулированной серы – 87,61 тыс. т/год с двух линий.

Вторичная продукция – пар среднего давления, 1,30 МПа (13,0 кгс/см2 (изб.)) – 184

тыс.т/год с двух линий. Пар среднего давления выводится на границу комплекса Заказчику. Пар

низкого давления с параметрами 0,50 МПа (5,00 кгс/см2 (изб.)) и температурой 158 °С, вырабатываемый конденсаторами-генераторами блоков 30 и 40 используется на собственные нужды

комплекса: на блок 20 в испарители и на обогрев оборудования.

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

15

26.

251.5 Сведения о сырьевой базе, потребности производства в воде, материалах и

топливно-энергетических ресурсах

Таблица 1.5.1

Наименование

Ед. измереПараметры

ния

1

2

3

Сырье комплекса по производству элементарной серы

Неочищенный технологический конденсат

Состав:

масс. %

- Сероводород

2,08

- Аммиак

1,18

- Вода

96,74

Температура рабочая

°С

45

Температура расчетная

°С

100

Давление рабочее

МПа

(кгс/см2)

Давление расчетное

МПа

(кгс/см2)

Насыщенный раствор 45% МДЭА

Состав:

масс. %

- Сероводород

3,49

- Вода

53,54

- МДЭА

42,96

- Метан

0,01

Температура рабочая

57,5

°С

Температура расчетная

100

°С

Давление рабочее

1,0(10,0)

МПа

(кгс/см2)

Давление расчетное

МПа

(кгс/см2)

4

Базовый проект ООО

«Элистек инжинеринг» «Установка каталитического крекинга (FCC). Блок очистки технологического

конденсата (БОТК)»

Протокол совещания

по сбору исходных

данных для проектирования комплекса

установки производства элементарной

серы на

ОАО «Куйбышевский

НПЗ», г. Самара, 19

октября 2010 г. и протокол совещания по

принятию технических решений, г. Москва, 10 ноября 2010

г.

Инв. № подл.

Подпись и дата

Взам. инв. №

5,0 (50,0)

Основание

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

16

27.

26Продолжение таблицы 1.5.1

Наименование

Ед. измереПараметры

ния

1

2

3

Энергосредства комплекса по производству элементарной серы

Газ топливный

Состав

масс. %

- Водород

3,29

- Метан

18,29

- Этан

8,69

- Пропан

42,19

- Бутаны

21,12

- Пентаны

1,90

- Гексаны и выше

0,40

- Сероводород

4,12

Температура рабочая

45÷55

°С

0,70 (7,0)

Давление рабочее

МПа

(кгс/см2)

1,0 (10,0)

Давление расчетное

МПа

(кгс/см2)

Азот низкого давления

Состав

- Азота, не менее

- Кислорода, не более

Температура рабочая

Температура расчетная

Давление рабочее

Давление расчетное

Точка росы

Азот среднего давления

Состав

- Азота, не менее

- Кислорода, не более

Температура рабочая

Температура расчетная

Давление

Точка росы

% об.

°С

°С

МПа (кгс/см2)

МПа (кгс/см2)

°С

99,5

0,5

окружающая среда

Минус 43/плюс39

0,50 (5,00)

0,60 (6,00)

минус 50

% об.

4

Протокол совещания

по сбору исходных

данных для проектирования комплекса

установки производства элементарной

серы на

ОАО «Куйбышевский

НПЗ», г. Самара, 19

октября 2010 г.

Приложение №1 Задания на проектирование «Комплекс производства элементарной сера на ОАО

«КНПЗ».

Опросный лист для

разработки проектной

документации к Заданию на проектирование

Протокол технического совещания с ОАО

«КНПЗ» от

20.05.2011 г.

Инв. № подл.

Подпись и дата

Взам. инв. №

°С

°С

МПа (кгс/см2)

°С

99,5

0,5

окружающая среда

Минус 43/плюс39

1,0 (10,00)

минус 50

Основание

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

17

28.

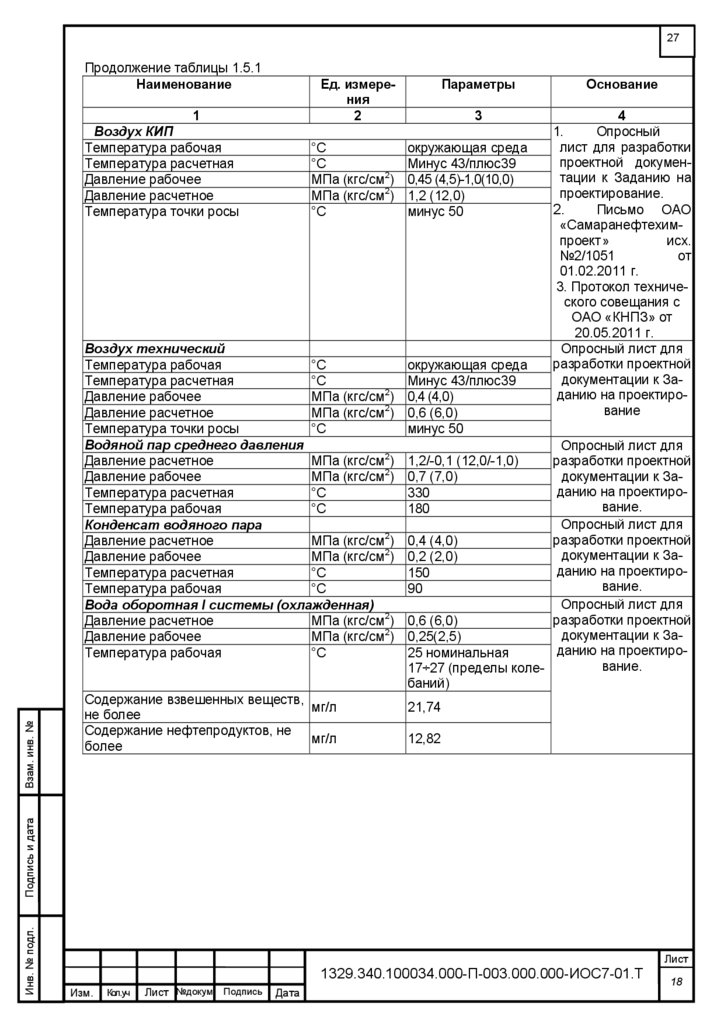

27Продолжение таблицы 1.5.1

Наименование

Ед. измерения

2

1

Воздух КИП

Температура рабочая

Температура расчетная

Давление рабочее

Давление расчетное

Температура точки росы

°С

°С

МПа (кгс/см2)

МПа (кгс/см2)

°С

Содержание взвешенных веществ,

мг/л

не более

Содержание нефтепродуктов, не

мг/л

более

Основание

3

4

1.

Опросный

лист для разработки

проектной документации к Заданию на

проектирование.

2.

Письмо ОАО

«Самаранефтехимпроект»

исх.

№2/1051

от

01.02.2011 г.

3. Протокол технического совещания с

ОАО «КНПЗ» от

20.05.2011 г.

Опросный лист для

разработки проектной

документации к Заданию на проектирование

окружающая среда

Минус 43/плюс39

0,45 (4,5)-1,0(10,0)

1,2 (12,0)

минус 50

окружающая среда

Минус 43/плюс39

0,4 (4,0)

0,6 (6,0)

минус 50

Опросный лист для

разработки проектной

документации к Заданию на проектирование.

Опросный лист для

разработки проектной

0,4 (4,0)

документации к За0,2 (2,0)

данию на проектиро150

вание.

90

Опросный лист для

разработки проектной

0,6 (6,0)

документации к За0,25(2,5)

данию

на проектиро25 номинальная

вание.

17÷27 (пределы колебаний)

1,2/-0,1 (12,0/-1,0)

0,7 (7,0)

330

180

21,74

12,82

Инв. № подл.

Подпись и дата

Взам. инв. №

Воздух технический

Температура рабочая

°С

Температура расчетная

°С

Давление рабочее

МПа (кгс/см2)

Давление расчетное

МПа (кгс/см2)

Температура точки росы

°С

Водяной пар среднего давления

Давление расчетное

МПа (кгс/см2)

Давление рабочее

МПа (кгс/см2)

Температура расчетная

°С

Температура рабочая

°С

Конденсат водяного пара

Давление расчетное

МПа (кгс/см2)

Давление рабочее

МПа (кгс/см2)

Температура расчетная

°С

Температура рабочая

°С

Вода оборотная I системы (охлажденная)

Давление расчетное

МПа (кгс/см2)

Давление рабочее

МПа (кгс/см2)

Температура рабочая

°С

Параметры

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

18

29.

28Окончание таблицы 1.5.1

Наименование

Ед. измереПараметры

Основание

ния

1

2

3

4

Опросный лист для

Вода оборотная I системы (горячая)

разработки проектной

Давление расчетное

МПа (кгс/см2) 0,6 (6,0)

документации к ЗаДавление рабочее

МПа (кгс/см2) 0,2 (2,0)

данию на проектироТемпература рабочая

°С

32 номинальная

вание.

20÷37 (пределы колебаний)

Содержание взвешенных веществ,

мг/л

40

не более

Содержание нефтепродуктов, не

мг/л

40

более

Опросный лист для

Вода промышленной теплофикации прямая

разработки проектной

Давление расчетное

МПа (кгс/см2) 1,2 (12,0)

документации к ЗаДавление рабочее

МПа (кгс/см2) 0,52 (5,2)

данию

на проектироТемпература расчетная

°С

130

вание.

Температура рабочая

°С

90

Вода промышленной теплофикации обратная

Давление расчетное

МПа (кгс/см2) 1,2 (12,0)

Давление рабочее

МПа (кгс/см2) 0,47 (4,7)

Температура расчетная

°С

130

Температура рабочая

°С

62

Опросный лист для

разработки проектной документации к

Заданию на проектирование.

Инв. № подл.

Подпись и дата

Взам. инв. №

1.6 Сведения о комплексном использовании сырья, вторичных энергоресурсов,

отходов производства

Кислые газы, выделяющиеся в процессе регенерации на блоке 20, направляются на

утилизацию на блок 30. На утилизацию в блок 30 также направляется кислый газ БОТК с блока

очистки технологического конденсата и кислый газ рецикла, образующийся на блоке 40. Сероводород, содержащийся в кислых газах, утилизируется в термической ступени процесса Клауса

на блоке 30. Кислый газ в термической ступени является топливом для создания температуры,

необходимой для утилизации сероводорода.

Аммиаксодержащий газ БОТК используется на комплексе в качестве топлива в печи

дожига Н-3005 на блоке 30. По мере необходимости в получении аммиачной воды аммиаксодержащий газ БОТК направляется в узел ее приготовления.

Пар среднего давления, вырабатываемый в котлах-утилизаторах блока 30, выводится

с комплекса на установку БОТК.

Пар низкого давления, полученный на блоке 30 и 40, используется на собственные нужды: направляется в испарители блоков 20 и 40, на обогрев аппаратов и трубопроводов, на

пожаротушение и на обогрев в блоке грануляции. Образовавшийся конденсат водяного пара

низкого давления от испарителей блоков 20 и 40 используется для питания котлов и для подпитки на блок 50. Таким образом, в нормальный период работы блоков комплекса нет необходимости в подаче химически очищенной воды.

Стоки, получаемые на блоках комплекса, в дальнейшем утилизируются:

−

жидкие углеводороды от сборников V-2001 и V-2009 поступают в дренажный

сборник жидких углеводородов V-2013, и периодически по мере накопления выводятся с блока

20;

−

конденсат факельный от сепаратора V-2005, и периодически по мере накопления

выводится насосами с блока 20;

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

19

30.

29Инв. № подл.

Подпись и дата

Взам. инв. №

−

конденсат кислого газа амина и кислого газа БОТК от сепараторов V-3001, V3014, V-3002, периодически по мере накопления выводится насосами с блока 30;

−

конденсат топливного газа от сепаратора V-3009 периодически по мере накопления выводится с блока 30 и от сепараторов V-2016, V-2017 c блока 20;

−

кислая вода от скруббера Т-4001 насосом Р-4001А/В через фильтр F-4001А/В

выводится с блока 40.

Отработанные керамические шары могут быть использованы на содержание и ремонт

временных дорог, под временные сооружения или использованы повторно как подстилающий

слой под бетонирование.

Стоки от непрерывной и периодической продувок котлов направляются в канализационную сеть солесодержащих стоков CB. Стоки после пропарки оборудования направляются в

производственно-ливневую канализацию.

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

20

31.

302 Технологические решения

2.1 Сведения о производственной программе и номенклатуре продукции, характеристика принятой технологической схемы производства в целом и характеристика отдельных параметров технологического процесса, требования к организации производства, данные о трудоемкости изготовляемой продукции

2.1.1 Общие сведения о процессе

Инв. № подл.

Подпись и дата

Взам. инв. №

2.1.1.1 Блок очистки технологического конденсата. Блок 10

Основными минеральными загрязняющими веществами технологических конденсатов

современных НПЗ с высокой глубиной переработки являются сероводород и аммиак, образующиеся в заметных количествах в процессах с химическим преобразованием сырья (при деструкции серо- и азотсодержащих органических соединений), таких как каталитический крекинг,

гидрокрекинг, гидроочистка и др. При конденсации технологического водяного пара в аппаратах и трубопроводах таких установок в присутствии сероводорода и аммиака происходит абсорбция последних с образованием хорошо растворимого в воде гидросульфида аммония NH4HS. В зависимости от качества перерабатываемого сырья и технологии процесса физикохимический состав этих конденсатов может быть различным и сложным. Однако общим для

них является наличие аналитически определяемых в форме [S2-] сульфидной серы и аммонийного азота [NH4+] в количествах, существенно превышающих содержание всех прочих примесей и требующих их локальной очистки перед сбросом на общезаводские биохимические

очистные сооружения. Другим отличительным свойством обсуждаемых конденсатов является

их щелочная реакция – как правило, рН колеблется в интервале от 8.5 до 9.8. Отметим, что,

как показывает практика, рН конденсатов как до, так и после очистки слабо зависит от содержания в них основных удаляемых компонентов – сероводорода и аммиака, что также свидетельствует о сложности их химического состава.

Проектируемый блок очистки предназначен для удаления из конденсата водяного пара

сероводорода (H2S) и аммиака (NH3) по разработанной и запатентованной «ЭЛИСТЕК инжиниринг» технологии очистки сульфидно-аммонийных сточных вод методом ректификации (патенты РФ № 2162444 от 16.06.2000 г. и № 2307795 от 16.12.2005 г.).

В основе технологии лежит ускоряемая при нагревании реакция гидролитического разложения гидросульфида аммония (NH4HS) с последующим удалением образующихся при этом

молекулярных сероводорода (H2S) и аммиака (NH3) в виде газов. В сокращенном виде (без

H2O) реакция записывается так:

NH4HS ↔ NH4+ + HS- ↔ NH3↑ + H2S↑

Растворенный аммиак, который может содержаться в конденсате в некотором избытке,

также удаляется из раствора при нагревании в виде газа, вследствие гидролитического разложения по реакции:

NH4OH ↔ NH3 ↑+ H2O

Различная летучесть сероводорода и аммиака позволяют раздельно выделить их в

процессе и получить отдельными продуктовыми потоками. Для этого используется метод двухступенчатой ректификации по остатку.

Неочищенный технологический конденсат (НТК) подается в первую колонну выделения

сероводорода двумя потоками – верхним холодным и нижним, нагретым до температуры начала кипения.

В первой колонне в качестве головного продукта получается практически чистый сероводород (сырье для установки производства серы), а в качестве остатка – сточная вода, обогащенная аммиаком с остаточным содержанием сероводорода, которая поступает во вторую

колонну для отгона из нее аммиака вместе с остаточным сероводородом. Во второй колонне

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

21

32.

Инв. № подл.Подпись и дата

Взам. инв. №

31

аммиак с остаточным сероводородом получают сверху колонны, а снизу колонны – очищенный

технологический конденсат (ОТК), часть которого, предварительно охладив, используют для

орошения верха первой колонны и для очистки аммиака от остатков сероводорода в абсорбере.

Для получения чистого аммиака головной продукт второй колонны, содержащий пары

воды, аммиак и остаточный сероводород, поступает в абсорбер специальной конструкции, состоящий из трех насадочных секций, и снабженный двумя циркуляционными орошениями (ЦО).

В абсорбер подается ОТК. В аппарате происходит одновременно охлаждение и конденсация

паров воды, абсорбция и растворение аммиака и сероводорода в образовавшемся водяном

конденсате и подаваемом извне ОТК. Процесс ведут таким образом, чтобы поглотить весь сероводород. При этом аммиак, содержащийся в избытке и не перешедший в раствор в условиях

процесса, получают сверху абсорбера. Процесс абсорбции сопровождается выделение тепла,

для отвода которого и поддержания требуемого температурного режима в аппарате служат

ЦО. Образующийся раствор гидросульфида аммония NH4HS в аммиачной воде NH4OH возвращается в первую колонну отгона сероводорода.

Таким образом, для получения из неочищенного технологического конденсата трех

продуктов требуемого качества - очищенного технологического конденсата (ОТК), сероводорода и аммиака, в данном процессе существуют три аппарата специальной конструкции –

колонна получения ОТК, колонна выделения H2S и колонна (абсорбер) очистки (получения)

NH3.

Пары чистого аммиака с верха абсорбера направляются в узел утилизации, в частности, в печь на сжигание. Участвуя в качестве газа-восстановителя в процессе высокотемпературного некаталитического восстановления окислов азота, аммиак будет способствовать существенному снижению содержания NOx в дымовых газах этих печей по реакции:

4NH3 + 4NO +O2 → 4N2 + 6H2O

Внедряемая технология очистки технологических конденсатов учитывает следующую

принципиальную особенность процесса, характерную для всех способов очистки сульфидноаммонийных сточных вод от сероводорода и аммиака - высокую вероятность образования и

выпадения осадка кристаллического гидросульфида аммония (NH4HS) из сероводород– и аммиак содержащих газов при недостатке влаги и температурах ниже 800С. Для предотвращения

забивки трубопроводов гидросульфидом аммония, помимо раздельного получения продуктовыми потоками H2S и NH3, необходимо оснастить трубопроводы верхних линий колонн паровыми (электрическими) спутниками. В местах, где можно ожидать выпадения

кристаллической фазы (например, в пусковой период), необходимо предусмотреть подвод

пара или горячей воды для растворения и смыва солевого осадка (гидросульфид NH4HS и

сульфид (NH4)2S аммония хорошо растворимы в воде).

Внедряемая технология не предназначена для очистки сточных вод от фенолов, а также для удаления серы, содержащейся в других, отличных от сульфидной, формах. Таким образом, содержание фенолов, а также серы в виде SO42- ; SO32- и S2O32- в очищаемом стоке в

целом не должно изменится в результате процессе очистки. Однако, некоторое изменение

соотношений отмеченных форм присутствия серы в очищенных стоках тем не менее может

иметь место вследствие диспропорционирования тиосульфатов и последующего преобразования сульфитов по реакции:

(NH4)2S2O3 → (NH4)2SO3 + S↓

4(NH4)2SO3 = 3(NH4)2SO4 + 2 NH3 + H2S

2.1.1.2 Регенерация насыщенного амина. Блок 20

Процесс регенерации раствора метилдиэтаноламина (МДЭА), насыщенного кислыми

газами, осуществляется за счет нагрева раствора до температуры кипения при рабочем дав-

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

22

33.

Инв. № подл.Подпись и дата

Взам. инв. №

32

лении в колонном тарельчатом аппарате. В процессе десорбции происходит разложение химических соединений до МДЭА и газов. Реакции десорбции протекают с поглощением тепла, что

характеризует процесс как эндотермический. Контакт фаз в тепло-массообменном процессе

обеспечивается на контактных тарелках.

Расход тепла на регенерацию МДЭА складывается из трех статей:

- тепло, необходимое для нагрева раствора до температуры кипения;

- тепло, затрачиваемое на десорбцию сероводорода;

- тепло, необходимое для образования отдувочного пара, с помощью которого достигается необходимая степень регенерации раствора (т.е. остаточная концентрация кислых газов

в регенерированном растворе).

Это тепло сообщается насыщенному раствору в теплообменниках, где рекуперируется

тепло регенерированного раствора и в испарителях за счет тепла конденсации глухого насыщенного водяного пара давлением 0,4 МПа (4,0 кгс/см2).

Для охлаждения парогазовой смеси, выходящей из десорбера, и конденсации водяных

паров применен аппарат воздушного охлаждения. Для отделения конденсата (флегмы) от кислого газа используется сепаратор-отделитель флегмы с сетчатым отбойником на выходе кислого газа. С верха сборника-отделителя флегмы выходит кислый газ и направляется на блок

30 утилизации сероводородсодержащего газа с дегазацией жидкой серы. Флегма насосом возвращается в десорбер.

Давление в сборнике насыщенного раствора МДЭА поддерживается с помощью регулирующего клапана, установленного на выходе экспанзерного газа из сборника. Сдувка экспанзерного газа осуществляется на верх десорбера с последующим выводом на блок 30.

Уловленные жидкие углеводороды по мере накопления их в специальном отсеке направляются через отсечной клапан – в сборник дренажный жидких углеводородов.

Для очистки раствора от механических примесей и растворенных тяжелых углеводородов предусмотрен узел фильтрации, включающий патронный фильтр для очистки от механических примесей (продукты коррозии аппаратуры и трубопроводов), угольный фильтр для

адсорбции растворенных тяжелых углеводородов, патронный фильтр для очистки от механических примесей (частиц угля, уносимых раствором из угольного фильтра-адсорбера).

На фильтрацию от механических примесей выводится 100 % циркуляции раствора, на

угольный фильтр и последующий за ним патронный фильтр выводится 40 % циркуляции раствора.

Внедрение технологии трехступенчатой фильтрации позволяет снизить потери амина

в системе и повысить эффективность работы оборудования и трубопроводов.

Для снижения потерь амина за счет его окисления кислородом воздуха сборники регенерированного раствора, дренажные и сливные находятся под "азотным дыханием".

Выделенный в процессе регенерации раствора кислый газ направляется на блок 30

утилизации сероводородсодержащего газа с дегазацией жидкой серы для выработки жидкой

серы.

На блоке регенерации предусматриваются комплектные модули общие для двух линий

блока регенерации и блока доочистки: ввод антивспенивателя, ввод ингибитора коррозии и

узел очистки раствора на ионообменных смолах.

Блок регенерации состоит из двух аналогичных линий регенераций насыщенного раствора.

2.1.1.3 Утилизация сероводородсодержащего газа с дегазацией жидкой серы.

Блок 30

Переработка кислого газа в серу производится по окислительному методу Клауса с

применением одной термической и двух каталитических ступеней.

Термическая стадия заключается в высокотемпературном сжигании сероводорода в

реакционной печи при подаче стехиометрического количества воздуха согласно реакции:

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

23

34.

332H2S + О2 → 2Н2О + S2 + 157210 кДж/кмоль Н2S

Стехиометрическое соотношение объема воздуха к объему кислого газа амина в зависимости от состава кислого газа амина составляет около 2 : 1.

Реакция протекает при температуре ~ 1250÷1300 оС в зависимости от концентрации

H2S в кислом газе и наличия в нем углеводородов.

Часть кислого газа в реакционной печи превращается в SO2 по реакции:

2H2S + 3O2 → 2H2O + 2SО2 + 519160 кДж/кмоль H2S

Возможно протекание побочных реакций с образованием COS, CS2, CO и H2:

2СО2 +S2 →2COS + О2 - 25224 кДж/кмоль COS

СО2 + S2 → CS2 + О2 - 25224 кДж/кмоль СО2

2Н2О → 2Н2 + О2 – 33880 кДж/кмоль Н2

2СО2 → 2СО + О2

Углеводороды, содержащиеся в кислом газе, сгорают по реакции:

СН4 + 2О2 → CO2 +2H2O + 803900 кДж/кмоль СН4

При субстехиометрическом сжигании углеводородов протекает реакция водяного газа:

Н2О + СО↔ Н2+ СО2

Инв. № подл.

Подпись и дата

Взам. инв. №

В соответствии с данными [Технология переработки сернистого природного газа.

Справочник. Под редакцией к.т.н. А.И. Афанасьева. М., Недра, 1993] равновесная конверсия

сероводорода в серу зависит от температуры в камере сгорания термической ступени.

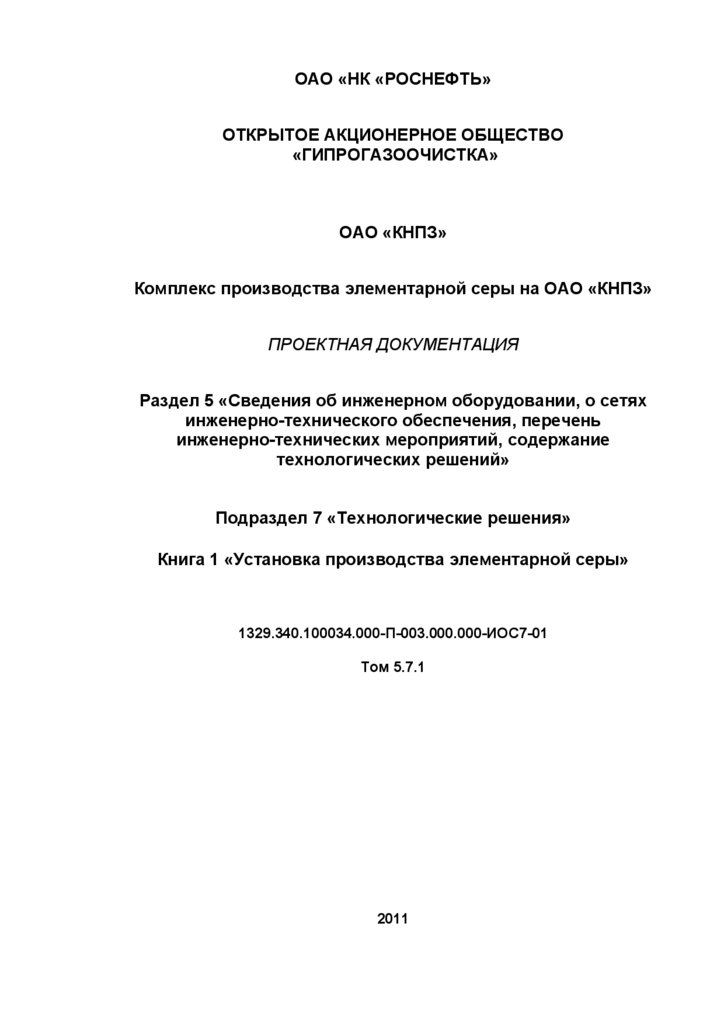

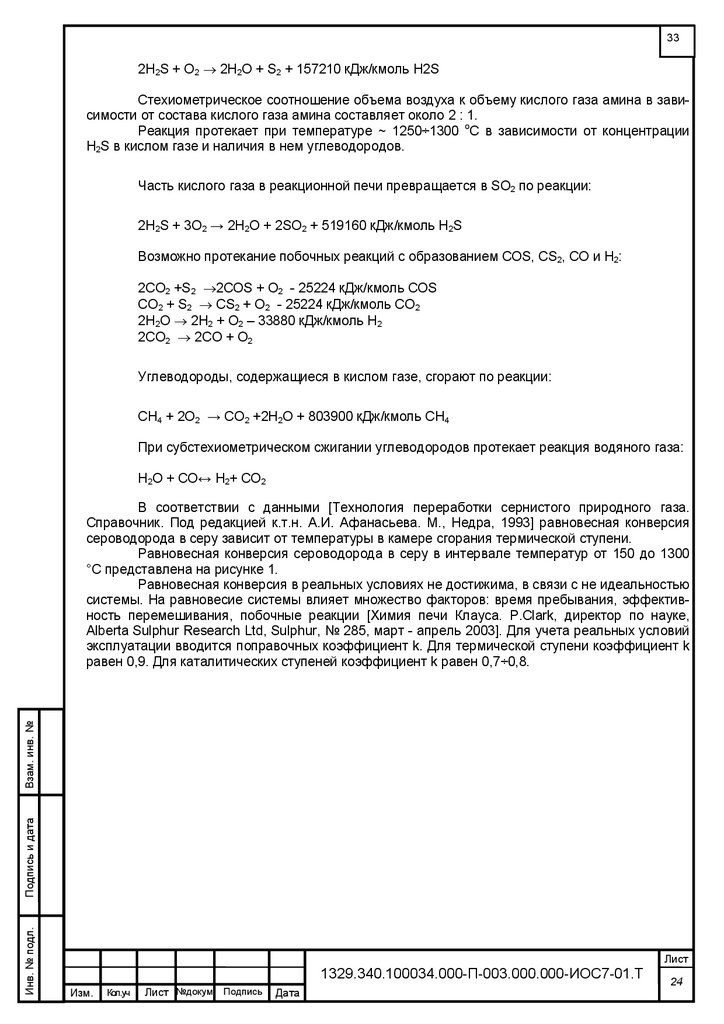

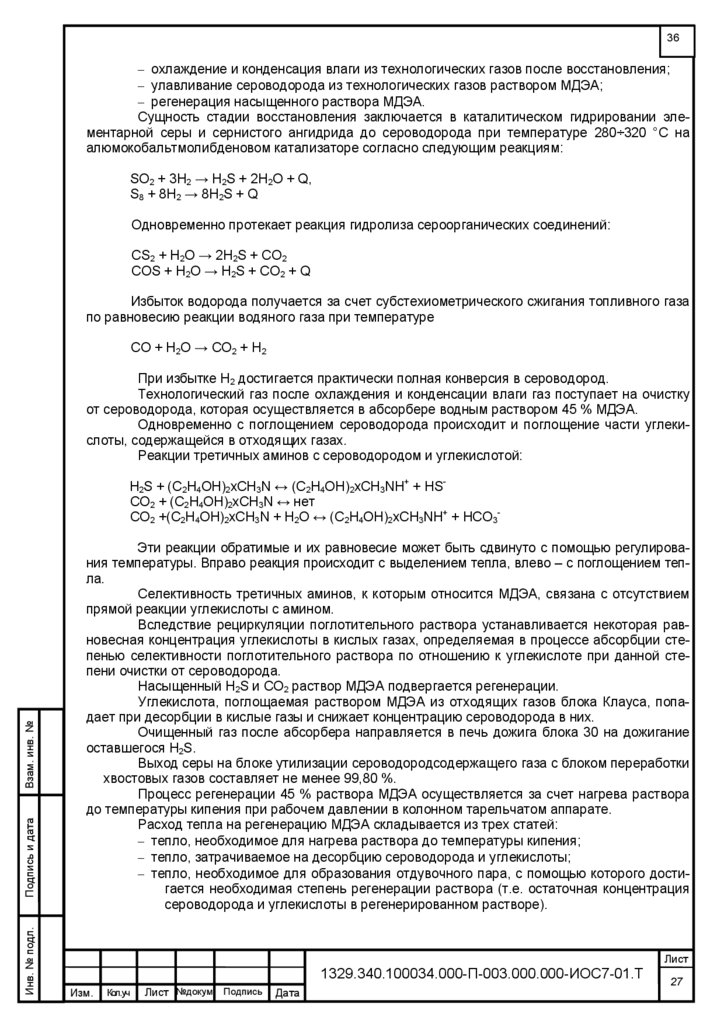

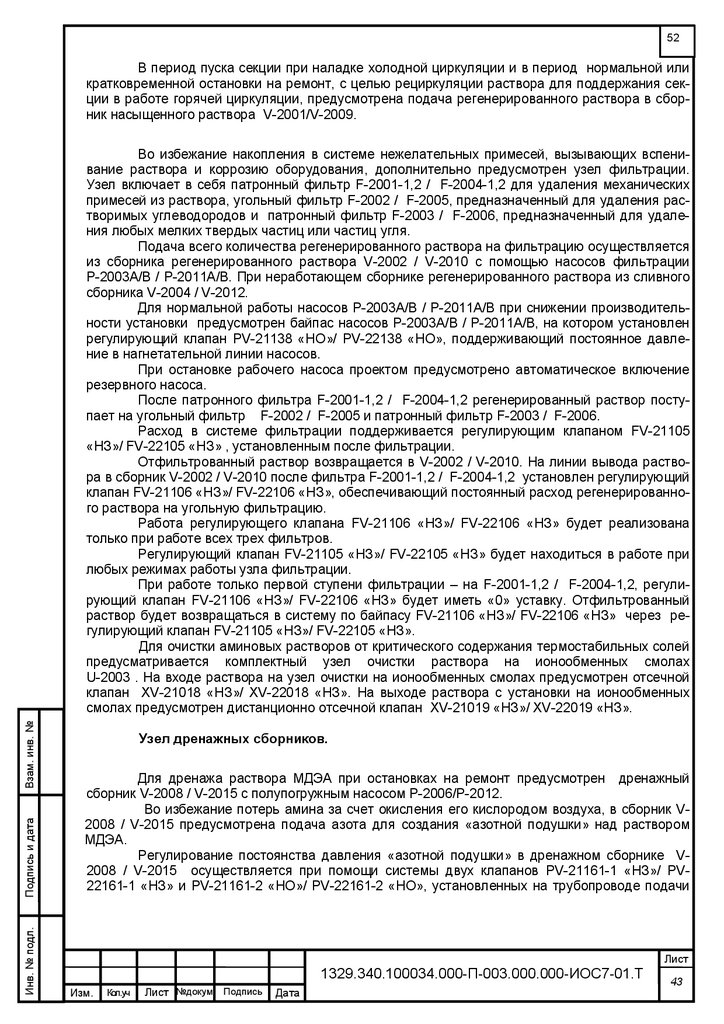

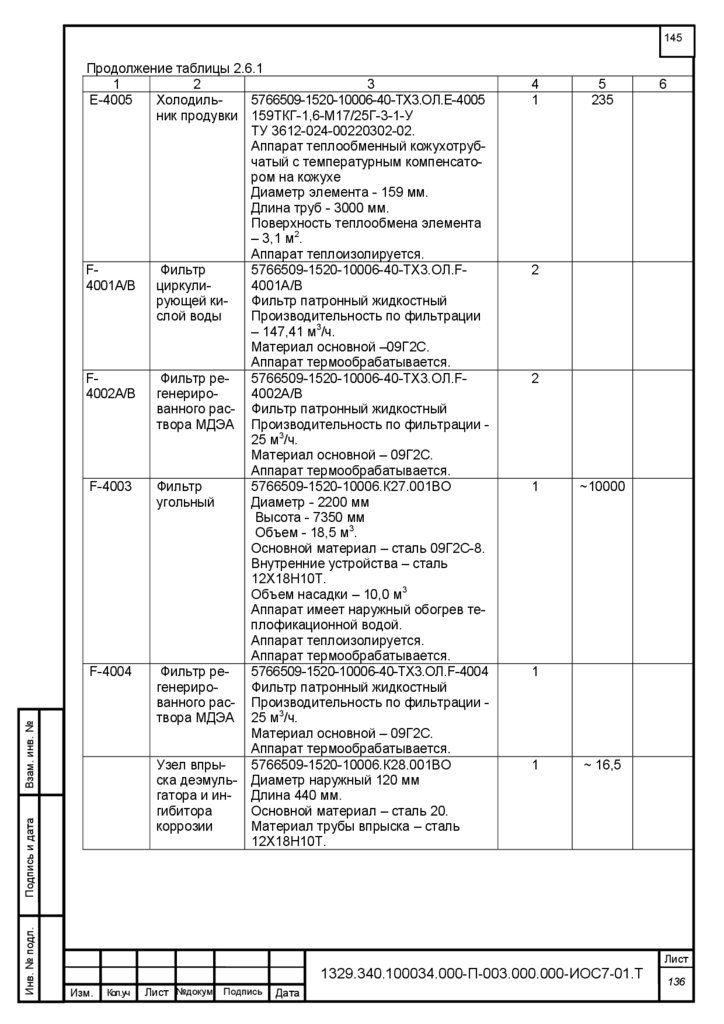

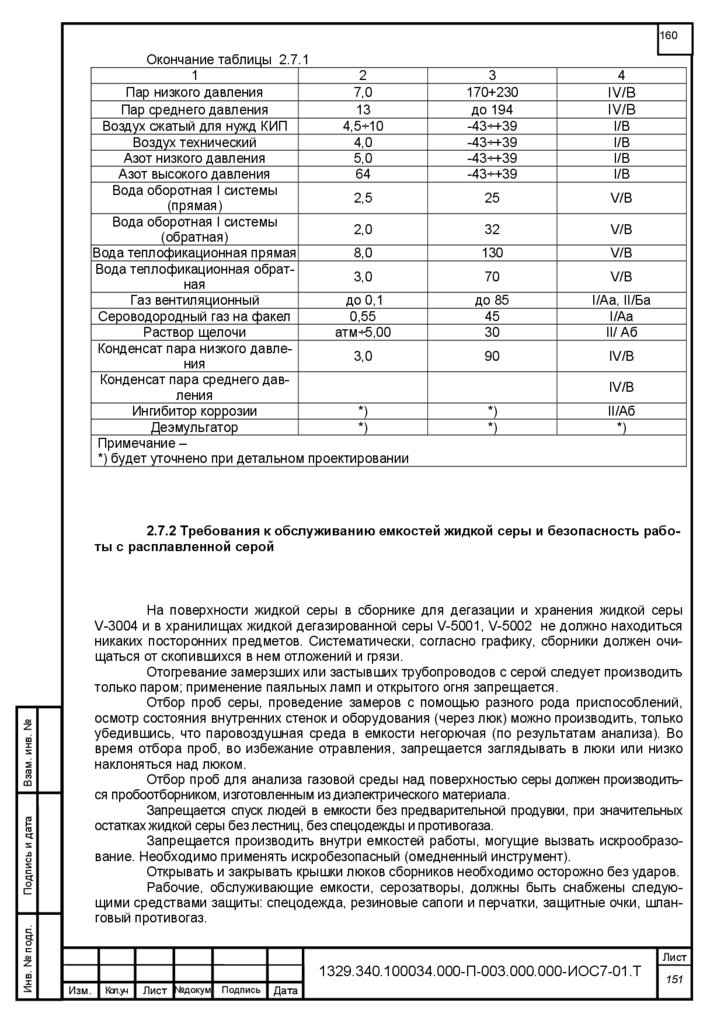

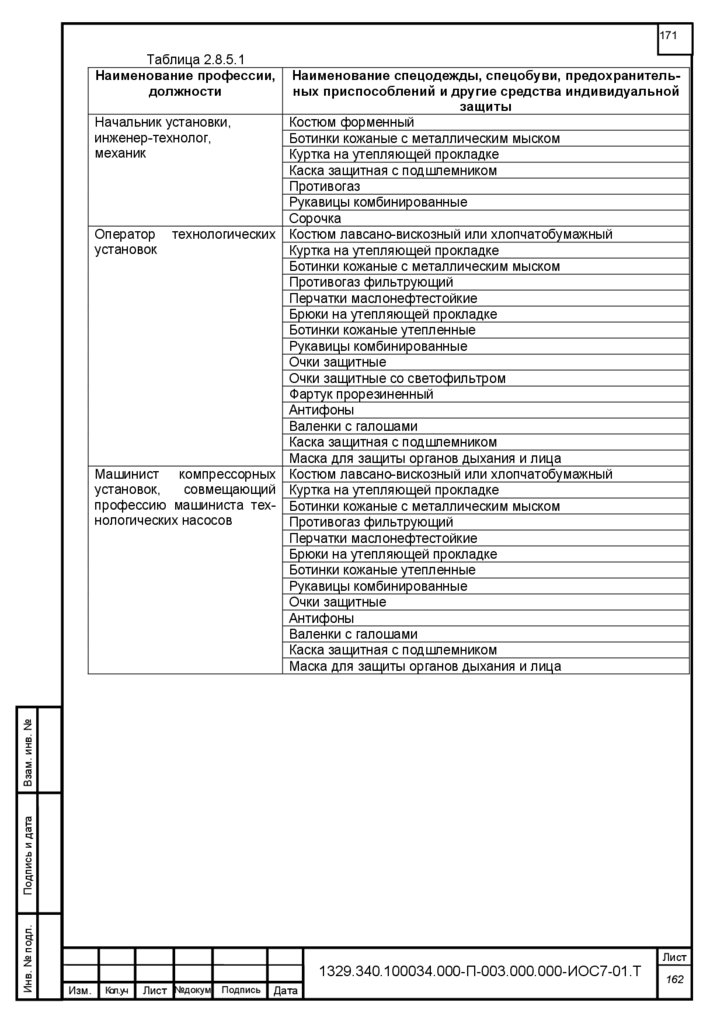

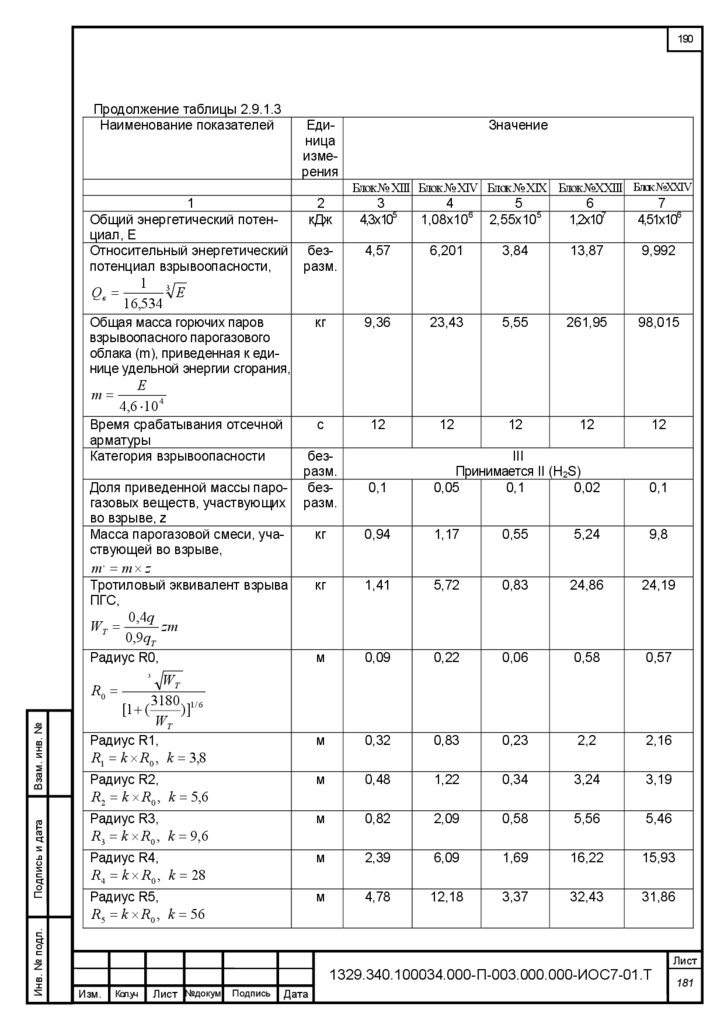

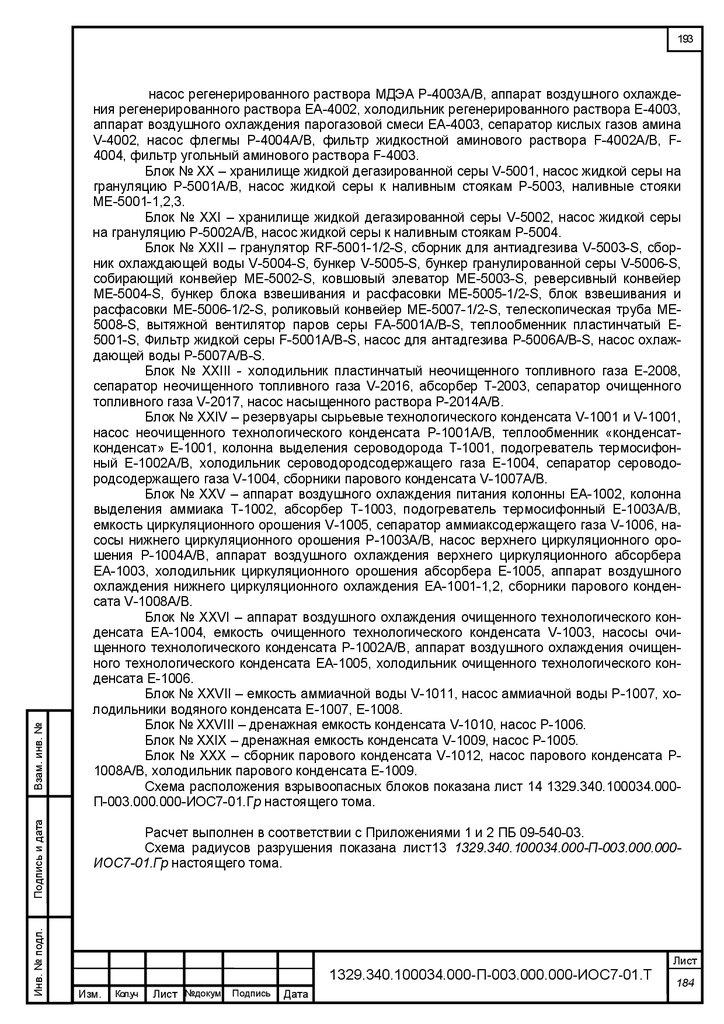

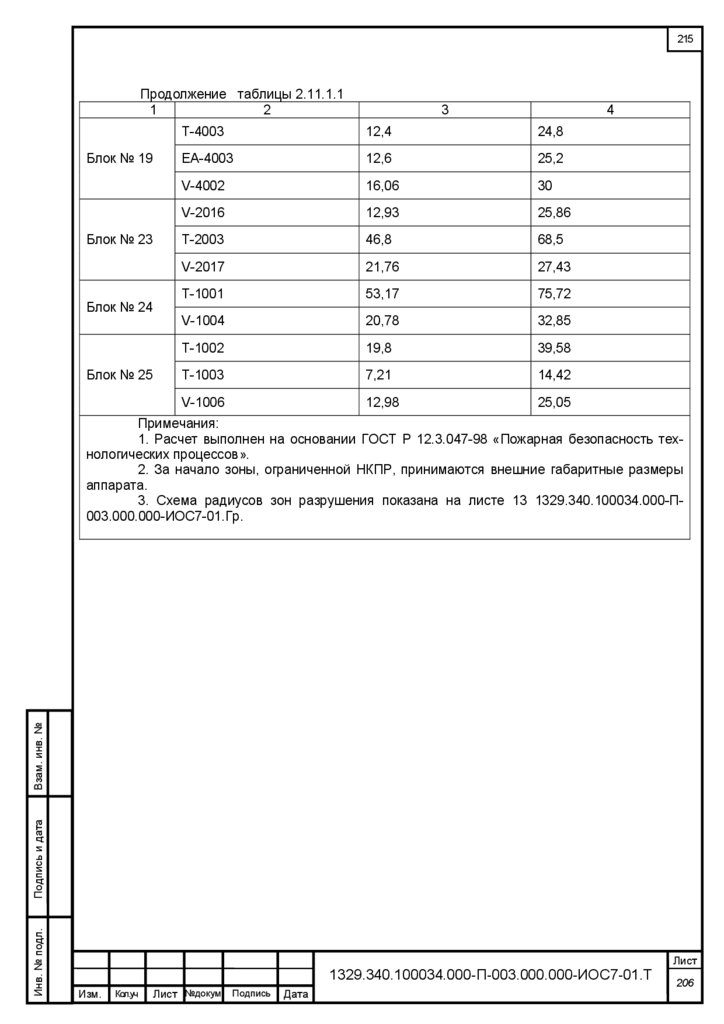

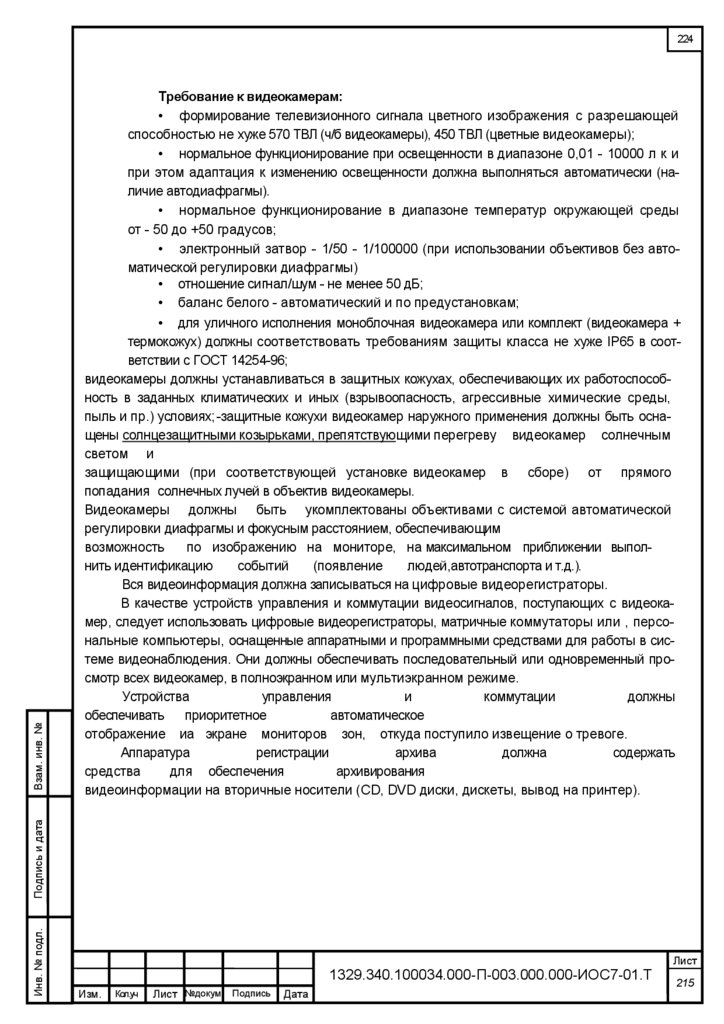

Равновесная конверсия сероводорода в серу в интервале температур от 150 до 1300

°С представлена на рисунке 1.

Равновесная конверсия в реальных условиях не достижима, в связи с не идеальностью

системы. На равновесие системы влияет множество факторов: время пребывания, эффективность перемешивания, побочные реакции [Химия печи Клауса. P.Clark, директор по науке,

Alberta Sulphur Research Ltd, Sulphur, № 285, март - апрель 2003]. Для учета реальных условий

эксплуатации вводится поправочных коэффициент k. Для термической ступени коэффициент k

равен 0,9. Для каталитических ступеней коэффициент k равен 0,7÷0,8.

1329.340.100034.000-П-003.000.000-ИОС7-01.Т

Изм.

Кол.уч

Лист №докум Подпись

Дата

Лист

24

35.

34100,0

Конверсия Н 2S в серу, %

90,0

80,0

70,0

Каталитическая

Термическая область

область

60,0

50,0

100

200

300

400

500

600

700

800

900

1000

1100

1200

1300

1400

Температура, 0С

Рис. 1 Равновесная конверсия сероводорода в серу.

При охлаждении газов после термической ступени происходят следующие реакции:

ассоциация молекул S2 в S6 и S8

3S2 → S6 + 91100 кДж/кмоль S2

4S2 → S8 + 101490 кДж/кмоль S2