Похожие презентации:

Стоматологические сплавы

1.

СТОМАТОЛОГИЧЕСКИЕ СПЛАВЫЛЕКТОР СИТДИКОВ РОМАН ЭДУАРДОВИЧ

2.

ПЛАН ЛЕКЦИОННОГО ЗАНЯТИЯ:1.

Механические свойства сплавов

2.

Химические свойства сплавов

3.

Металлы,

входящие

стоматологических сплавов

4.

Легкоплавкие

назначение

5.

Сплавы

на

основе

неблагородных металлов

сплавы:

в

состав

составы,

свойства,

благородных

и

3.

1. Механические свойства сплавов4.

ОСНОВНЫЕ МЕХАНИЧЕСКИЕ СВОЙСТВАМЕТАЛЛОВ И ИХ СПЛАВОВ:

• прочность

• вязкость

• упругость

• пластичность

• твёрдость

Механические свойства определяются способностью данного

металла или сплава сопротивляться воздействию внешних сил и

сохранять свою форму. Для проверки механических свойств металлы

подвергают

испытаниям

посредством

специальных

которые позволяют получить количественные показатели.

приборов,

5.

ПРОЧНОСТЬ• способность материала сопротивляться постепенно

возрастающему действию внешней среды.

• данные, характеризующие прочность материала,

получают в результате испытания на растяжение,

которое заключается в том, что образец

определённой формы и размеров растягивается

при

медленно

возрастающей

нагрузке,

действующей вдоль оси образца.

6.

ВЯЗКОСТЬхарактеризует свойство металла при растяжении не

рваться, а вытягиваться. Свойство противоположное

вязкости - это хрупкость. Многие металлы поддаются

довольно значительному вытягиванию, при этом одни

больше, другие меньше.

В порядке уменьшения вязкости

расположить в следующий ряд:

металлы

можно

СЕРЕБРО ЖЕЛЕЗО ЗОЛОТО МЕДЬ АЛЮМИНИЙ СВИНЕЦ ОЛОВО

ВЯЗКОСТЬ

7.

УПРУГОСТЬспособность металла изменять форму и размеры под действием

внешней среды и возвращаться к первоначальной форме и

размерам по прекращении действия этой силы.

Упругость металла измеряется пределом упругости, который

можно получить при испытании на разрыв. Если в результате

приложения нагрузки напряжение не достигает предела

упругости, то после снятия нагрузки удлинение исчезает. Если

напряжение превышает предел упругости, то после снятия

нагрузки остаётся остаточное удлинение.

В зависимости от механической и термической обработки

степень упругости каждого металла может изменяться. Если

железную полоску наклепать молотком, то упругость её

увеличится, если её нагреть, то упругость её уменьшится.

8.

ПЛАСТИЧНОСТЬсвойство твёрдых тел необратимо деформироваться под

действием механических нагрузок.

Пластичность

определяет

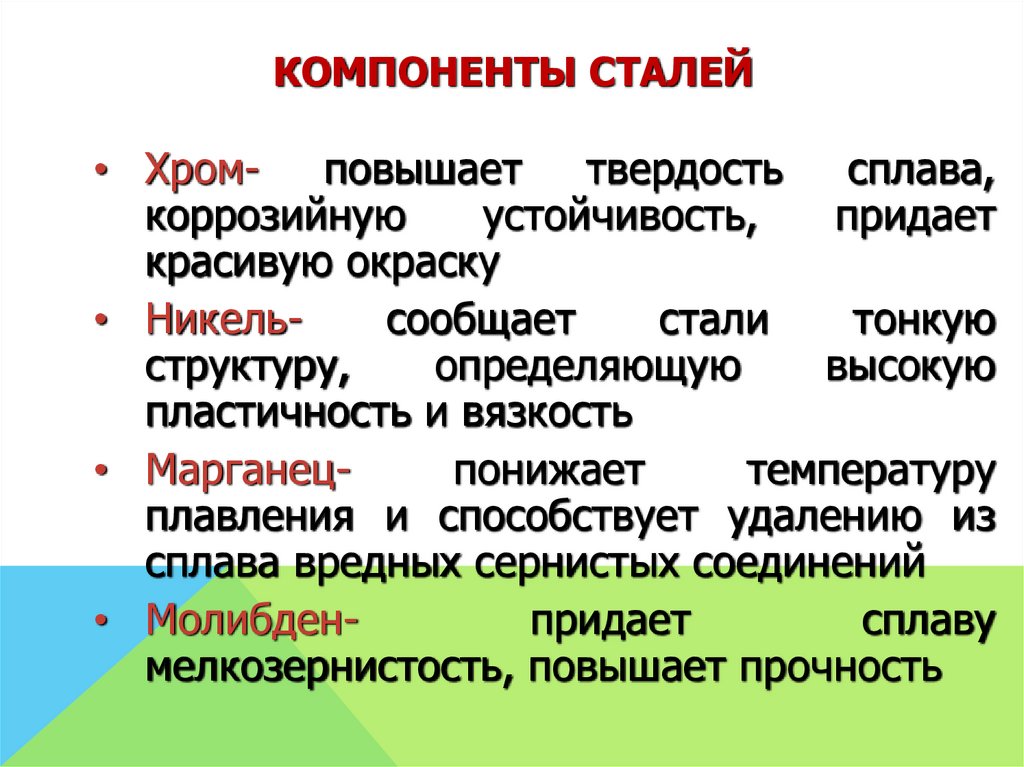

возможность

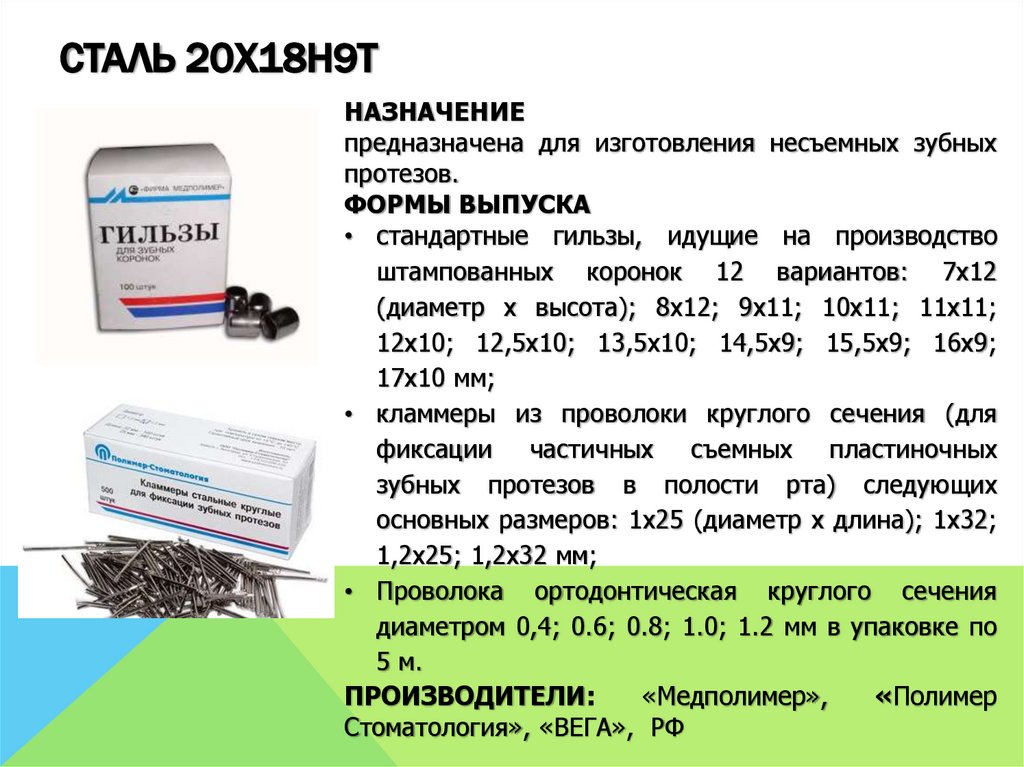

обработки

материалов давлением. Пластичные металлы способны

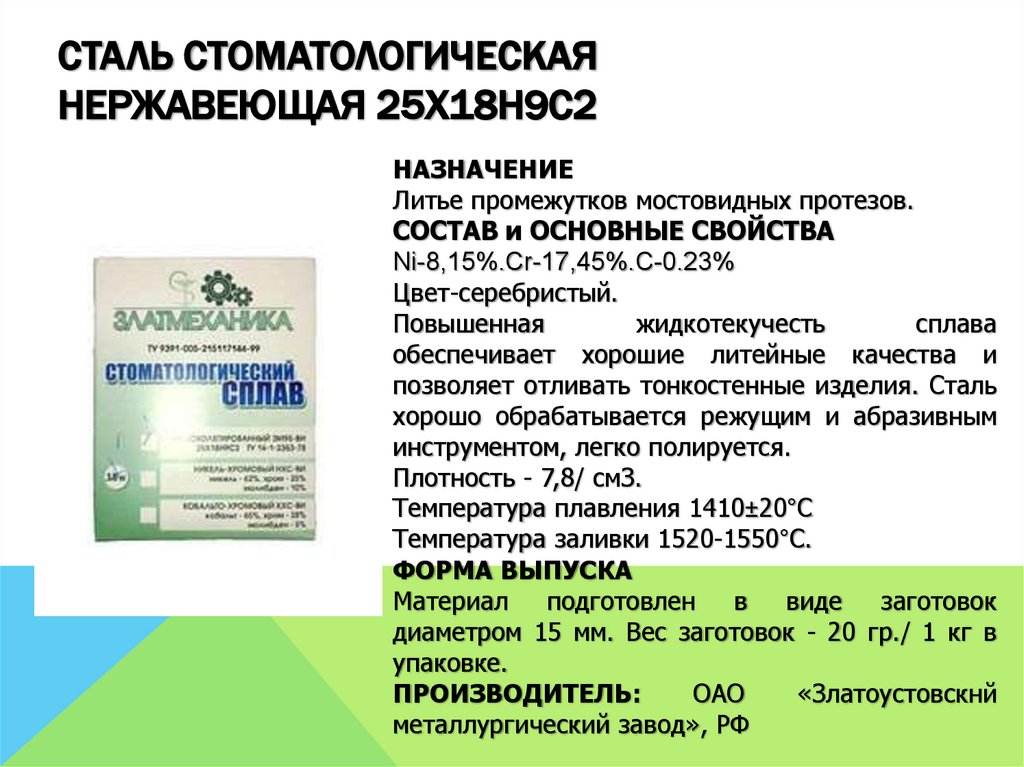

принимать нужную форму при воздействии давления и

сохранять её после прекращения.

Пластичность - свойство, противоположное упругости. Этим

свойством пользуются при штамповке, прокатке и т.п.

Пластичные металлы - это платина, золото, серебро.

Малопластичные металлы - это цинк и висмут.

9.

ТВЁРДОСТЬспособность материала сопротивляться вдавливанию в него

другого, более твёрдого тела. Одним из старых способов

определения

твёрдости

служит

царапанье

поверхности

испытуемого материала различными минералами. Этим методом

твёрдость сравнивают с твёрдостью минералов, расположенных

по шкале Мооса, в которой каждый последующий минерал

оставляет царапины на поверхности всех предыдущих:

гипс;

апатит;

полевой шпат;

кварц;

корунд;

алмаз.

10.

ТВЁРДОСТЬ ПО МООСУИспытуемый

образец

царапают

по

очереди

указанными минералами, пока на поверхности не

появится первый след. Твёрдость считается на один

номер ниже того номера шкалы, при котором появился

первый след. Например, если на образце появился

первый след от корунда, то твёрдость образца будет

равна 8.

Этот способ недостаточно точен, поскольку разница

между твёрдостью минералов шкалы Мооса велика. В

современной технике для определения твёрдости

металлов имеются специальные приборы.

11.

ТВЁРДОСТЬ ПО БРИННЕЛЮСпособ испытания твёрдости на прессе Бринелля основан

на вдавливании в испытуемый материал круглого стального

шарика под определённым давлением. Применяют шарики

диаметром в 2,5-5-10 мм при нагрузке до 3000 кг.

Для испытания твёрдости на детали затачивают ровную

гладкую поверхность. Затем деталь кладут на подставку

пресса так, чтобы площадка была перпендикулярна

стержню с шариком на конце. При помощи винта деталь

приближают вплотную к шарику и проводят надавливание.

На металле в месте давления шарика остаётся отпечаток.

12.

2. Химические свойства сплавов13.

Действие конструкционных материаловна организм человека

коррозионное поведение материалов в

электрически-коррозионно-активной среде,

которой служит слюна (ротовая жидкость) человека

явления гальванизма, которые проявляются при

контакте нескольких сплавов металлов со

значительно различающимися электродными

потенциалами

14.

КОРРОЗИЯНекоторые металлы не боятся коррозийного действия

атмосферного воздуха. На их поверхности образуется тонкая, но

плотная плёнка окисла, сквозь которую молекулы атмосферных

газов не могут проникать. Она надёжно защищает основную

массу металла не только от дальнейшего окисления, но часто и от

действия кислот и других химически активных веществ.

Коррозионную стойкость металлам придаёт именно защитная

оксидная плёнка.

К коррозии приводит соприкосновение стальных деталей с

благородными металлами.

Разность потенциалов может возникнуть в растворе электролита

между неоднородностями строения одного и того же металла.

15.

РЯД АКТИВНОСТИ МЕТАЛЛОВ16.

РЯД АКТИВНОСТИ МЕТАЛЛОВ17.

ЭЛЕКТРОХИМИЧЕСКИХ ПОТЕНЦИАЛОВ РАЗЛИЧНЫХСТОМАТОЛОГИЧЕСКИХ СПЛАВОВ В СОЛЯНОМ

РАСТВОРЕ ПРИ ТЕМПЕРАТУРЕ 36°С

(СРЕДА ПОЛОСТИ РТА)

• Сплав системы Au-Pt-Pd-Ag - 0,45.

• Сплав системы Au-Cu-Ag - 0,34.

• Кобальто-хромовый сплав - 0,30.

• Никель-хромовый сплав - 0,22.

• Хромоникелевая сталь - 0,12.

• Водород Н+ - ±0,00.

18.

3. Металлы, входящие в составстоматологических сплавов

19.

• В зубопротезной технике в качестве основных и вспомогательныхматералов широко используют металлы и их сплавы. Металлы

применяют для изготовления протезов в целом, их отдельных

деталей, ортодонтических и челюстных аппаратов, в качестве

припоев.

• Легкоплавкие металлы (олово, свинец, висмут) и их сплавы

используют

для

изготовления

штампов.

используемые

в

стоматологии,

должны

Сплавы

быть

металлов,

устойчивыми

к

коррозии, не оказывать вредного воздействия на организм.

• Состав и способ обработки сплавов, используемых в практике зубного

протезирования, определяют их качество.

• Знание основных физико-механических и химических свойств

металлов помогает врачу и зубному технику в выборе сплава для

изготовления зубных протезов.

20.

ФИЗИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ:• цвет;

• плотность и удельный вес;

• температура плавления;

• температура кипения;

• теплопроводность;

• электропроводность;

• усадка.

21.

ЦВЕТ И ПЛОТНОСТЬКаждый металл имеет характерный цвет, что позволяет по

оттенкам дифференцировать различные металлы.

Цвет сплавов зависит от состава и от количественных

соотношений составляющих металлов. При добавлении меди

золото приобретает красноватый оттенок, а при добавлении

серебра становится зеленоватым.

Для получения желаемого цвета сплава металлы соединяют в

определённых соотношениях. Чем больше массы вещества в

единице объёма металла или сплава, тем он плотнее.

22.

ТЕМПЕРАТУРА ПЛАВЛЕНИЯ И КИПЕНИЯЕсли металл нагреть до определённой температуры, то он

переходит из твёрдого состояния в жидкое, т.е. начинает

плавиться. Температура, при которой металл переходит из

твёрдого состояния в жидкое, называется температурой

плавления. Эта температура остаётся постоянной до тех пор,

пока весь металл не расплавится.

Если продолжать нагрев расплавленного металла, то можно

довести его до температуры кипения, и металл начнет

переходить из жидкого состояния в газообразное.

При составлении сплавов из различных металлов учитывают

температуру кипения отдельных металлов, с тем чтобы не

утерять их из сплава.

23.

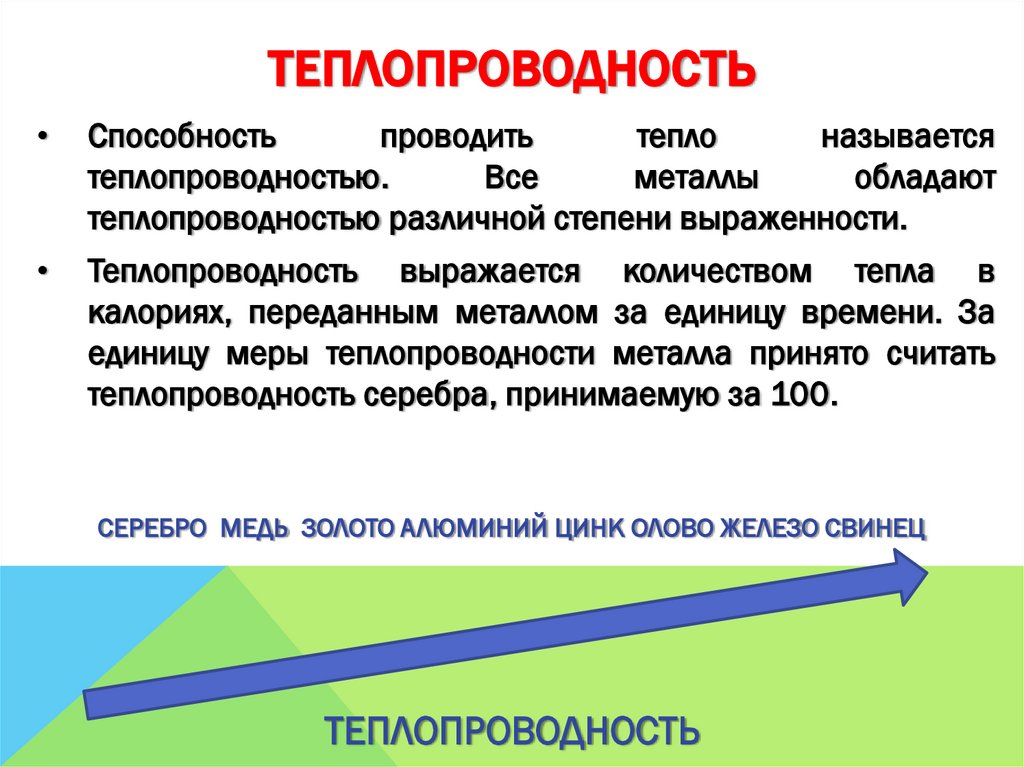

ТЕПЛОПРОВОДНОСТЬСпособность

проводить

тепло

называется

теплопроводностью.

Все

металлы

обладают

теплопроводностью различной степени выраженности.

Теплопроводность выражается количеством тепла в

калориях, переданным металлом за единицу времени. За

единицу меры теплопроводности металла принято считать

теплопроводность серебра, принимаемую за 100.

СЕРЕБРО МЕДЬ ЗОЛОТО АЛЮМИНИЙ ЦИНК ОЛОВО ЖЕЛЕЗО СВИНЕЦ

ТЕПЛОПРОВОДНОСТЬ

24.

ЭЛЕКТРОПРОВОДНОСТЬспособность

вещества

проводить

электрический

ток,

обусловленная существованием в них подвижных заряженных

частиц - электронов. При прохождении электрического тока по

проводнику последний оказывает некоторое сопротивление. Это

сопротивление будет тем больше, чем длиннее проводник. Чем он

тоньше, тем хуже данный материал проводит ток.

Сопротивление материала измеряют удельным сопротивлением,

обозначающим сопротивление его отрезка длиной в 1 м при

площади сечения в 1 мм2.

Величина, обратная удельному сопротивлению, служит для

измерения способности данного материала проводить ток и

называется удельной проводимостью. Чтобы определить удельную

проводимость, следует единицу разделить на удельное

сопротивление.

25.

УСАДКАВ результате изменения размеров металлов при температурных

колебаниях возникает так называемая усадка, т.е. сокращение

объёма отлитых металлических деталей после их охлаждения.

Усадка характеризуется процентом уменьшения объёма изделия

по отношению к модели (литьевой форме). Она зависит от природы

металлов, степени их нагрева и способа их охлаждения.

Усадка имеет большое значение в литейном деле, поскольку

нарушает точность отлитых деталей. Это свойство необходимо

учитывать при изготовлении литых деталей, выбирая сплавы с

меньшей усадкой. Следует также пользоваться компенсационными

формовочными массами и соблюдать режим плавления, не

допуская чрезмерного перегрева сплава. Величину усадки можно

вычислить, зная коэффициент объёмного расширения.

26.

МЕТАЛЛЫ, ВХОДЯЩИЕ ВСТОМАТОЛОГИЧЕСКИЕ СПЛАВЫ

27.

ЗОЛОТО (АU)• природе встречается в виде самородков или мелких частиц,

смешанных с песком (рассыпное золото). Единственное

химическое соединение золота в природе - каловерит (AuTe соединение золота с теллуром) встречается очень редко.

• Извлечение золота из руд может осуществляться одним из

следующих способов:

путём промывки;

амальгамирования;

цианирования;

выплавления

металлами.

золота

из

руд

вместе

с

другими

цветными

• Промывка основана на разности удельного веса и заключается в

отделении золота от примесей.

• Амальгамирование - это растворение золота в ртути.

• Цианирование - это растворение золота в цианидах с последующим

высаживанием цинковой пылью.

28.

ЗОЛОТО (АU)• Золото имеет жёлтый цвет. Удельный вес - 19,32.

Температура плавления - 1064 °С, температура кипения 2550 °С. Теплопроводность большая - 68,3. Усадка - 5,2%.

• Чистое золото - мягкое, ковкое и тягучее, может быть

выковано в листочки толщиной в 0,0001 см. Твёрдость

золота по Бринеллю - 25. Временное сопротивление - 11,9

кг/мм2, удлинение - 15,0. Золото не окисляется при

нагревании и не растворяется в кислотах и щелочах, кроме

царской водки (смесь концентрированной соляной и азотной

кислот в пропорции 3:1).

• Золото в чистом виде для стоматологических целей не

применяют, поскольку оно слишком мягкое и недостаточно

прочное. Оно легко соединяется со многими металлами.

• Для технических целей используют сплавы золота с другими

металлами (лигатурное золото).

29.

ЗОЛОТО (АU)• Металлы, добавляемые к золоту, придают сплавам

определённые физические свойства. Температура плавления

сплава золота с увеличением в нём количества серебра

понижается. При добавлении 50% серебра сплав

приобретает белый цвет. Медь придаёт сплаву красноватый

оттенок и твёрдость.

• Сплав из 75% золота, 10% меди и 15% серебра называется

зелёным золотом.

• Сплав золота с серебром и палладием называется белым

золотом.

• Золото становится эластичным, если прибавить к нему

небольшое количество платины. В стоматологической

практике чаще всего применяют сплавы золота с серебром и

медью, обладающие необходимой твёрдостью и имеющие

красивый жёлтый цвет.

30.

ПРОБЫ ЗОЛОТА (АU)• В стоматологической практике чаще всего применяют

сплавы золота с серебром и медью, обладающие необходимой

твёрдостью и имеющие красивый жёлтый цвет. До 1927 г. в

нашей стране для выражения пробы пользовались числом

золотников чистого благородного металла (золота, платины

или серебра) в 96 золотниках сплава. Химически чистое

золото соответствовало 96-й пробе.

• В ряде стран применяют каратную систему проб сплава

золота. Проба химически чистого золота по этой системе

соответствует 24 каратам. В процессе работы с

благородными металлами и их сплавами иногда возникает

необходимость в определении пробы. Для этого используют

хлорное золото и растворы кислот.

31.

ПРОБЫ ЗОЛОТА (АU)• Хлорное золото - это водный раствор золотисто-жёлтого

цвета, который применяют для проверки золотых сплавов и

изделий низких проб (до 583-600-й пробы). Перед проверкой

сплавов и изделий из золота реактивами необходимо

тщательно очистить их поверхность от загрязнения

напильником или наждачной бумагой. На очищенную

поверхность наносят каплю реактивов и наблюдают за его

действием стеклянной палочкой. О результатах судят по

изменению цвета сплава:

o На латунной пластинке появляется чёрное пятно.

o На сплавах золота до 300-й пробы хлорное золото образует

грязные жёлто-зелёные пятна.

o На сплавах 450-й пробы и выше - каштановые пятна разной

интенсивности.

o На сплавах и изделиях 585-й пробы - светлые ажурные пятна.

o На сплаве выше 600-й пробы хлорное золото следа не оставляет.

32.

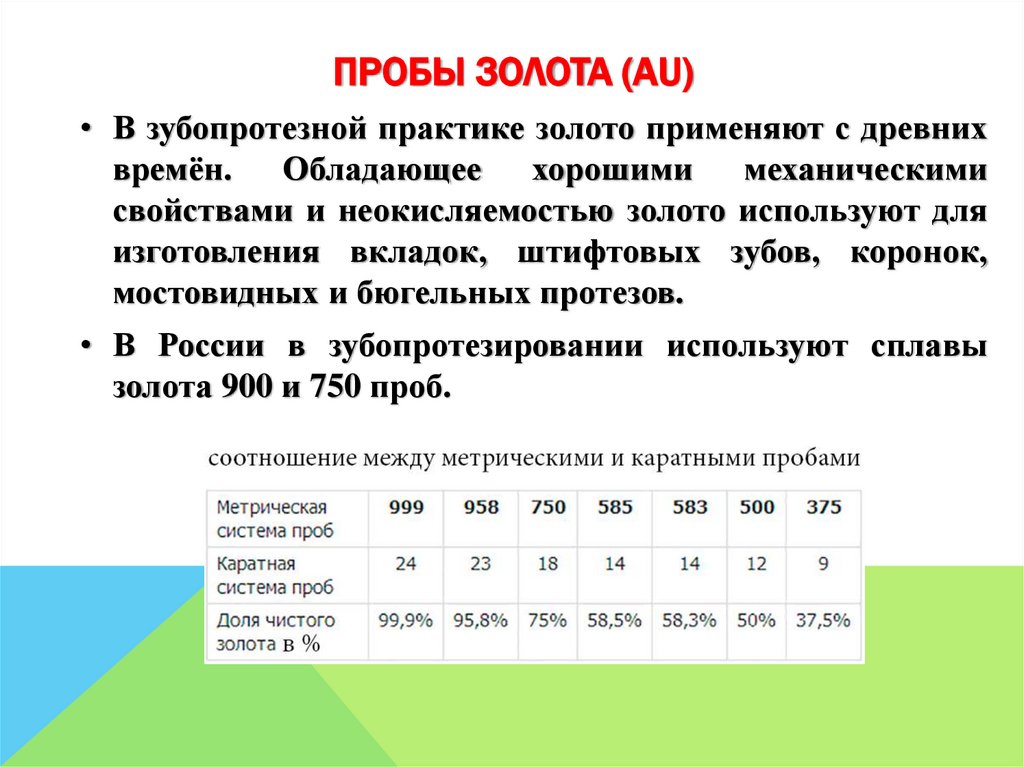

ПРОБЫ ЗОЛОТА (АU)• В зубопротезной практике золото применяют с древних

времён. Обладающее хорошими механическими

свойствами и неокисляемостью золото используют для

изготовления вкладок, штифтовых зубов, коронок,

мостовидных и бюгельных протезов.

• В России в зубопротезировании используют сплавы

золота 900 и 750 проб.

33.

ПЛАТИНА (PT)• В природе встречается в виде самородка реже золота и

ценится гораздо дороже. Платина имеет серовато-белый

блестящий цвет, удельный вес её - 21,5. Температура

плавления - 1770 °С, температура кипения - 2450 °С.

Благодаря небольшой усадке платину и её сплавы

используют при литье мелких и точных деталей.

Твёрдость платины по Бринеллю -50, временное

сопротивление - 25 кг/мм2, удлинение - 40%. Из неё

можно раскатать тонкую фольгу и вытянуть очень

тонкую проволоку. Химическая стойкость платины

очень высокая.

34.

ПЛАТИНА (PT)• Платина не окисляется на воздухе, не растворяется ни

в каких кислотах, кроме царской водки. В

зубопротезной технике золотые сплавы с платиной

используют для изготовления вкладок, штифтовых

конструкций, коронок, мостовидных протезов, в том

числе металлокерамических.

35.

СЕРЕБРО (AG)• В природе встречается в виде самородка и в виде

соединений, имеет белый цвет. Серебро хорошо проводит

электричество и тепло. Удельный вес серебра - 10,5,

температура плавления - 960 °С, температура кипения - 1955

°С, усадка - 4,4%. Твёрдость серебра выше, чем у золота, и

ниже, чем у меди. Твёрдость его - 26, временное

сопротивление - 16 кг/мм2, удлинение доходит до 45%.

• Серебро при нагревании хорошо растворяется в азотной и

серной кислотах. Соляная кислота действует на серебро

слабо. Серебро используют для изготовления монет,

ювелирных изделий, ложек, ножей, вилок и т.д. Для этой

цели в сплав серебра добавляют 10-30% меди, что улучшает

его механические свойства.

36.

СЕРЕБРО (AG)• Серебро обладает бактерицидным свойством - убивает

болезнетворные и гнилостные бактерии, стерилизует воду,

даже когда содержится в количестве миллиардных долей

граммана литр.

• Для изготовления зубных протезов серебро непригодно ввиду

того, что оно в чистом видеи в виде соединений в полости

может подвергаться окислению. Серебро не обладает

достаточной прочностью. Серебро, добавленное в золотые

сплавы, придаёт им более светлый оттенок и снижает

температуру плавления. Оно входит в состав припоев для

золота и нержавеющей стали. Отбелом для серебра служит

разбавленная серная кислота.

37.

МЕДЬ (CU)• Известно, что индейцы в Северной Америке ещё в 3000 г. до

н.э. добывали медь и готовили из неё оружие, инструменты и

украшения. В природе медь встречается в виде медного

колчедана (CuFeS), медного блеска (CuS2), халькозина

(Cu2S) и окисленной медной руды (Cu2O). Медь имеет

красный цвет. Удельный вес - 8,8, температура плавления 1083 °С, температура кипения - 2310 °С. Медь хорошо

проводит электрический ток и тепло.

• Теплопроводность меди такая же, как у серебра. Медь

хорошо отливается, усадка её меньше, чем у золота (4,4%).

• Медь легко поддаётся ковке, прокатке и протяжке в горячем

и в холодном состоянии.

38.

МЕДЬ (CU)• Твёрдость меди - 40, временное сопротивление разрыву - 19

кг/мм2, удлинение - 35%. Медь быстро окисляется во влажной

среде или при нагревании, покрывается при этом защитной

плёнкой зеленоватого цвета, предохраняющей её от коррозии.

• Медь растворяется в азотной и серной кислотах, в щелочах, в

растворе поваренной соли. В чистом виде медь - хороший

проводник

электрического

тока,

её

применяют

в

электротехнике.

• Медь - это составная часть многочисленных сплавов (латунь,

бронза и др.). Из сплавов на медной основе делают части машин

и станков, предметы домашнего обихода, монеты и т.д. В

зубопротезной технике медь входит в состав золотых сплавов и

припоев, улучшая их механические свойства (повышает

твёрдость и вязкость). Из меди делают некоторые инструменты

и аппараты для оборудования зуботехнической лаборатории

(молоточки для штамповки стальных коронок, кюветы для

полимеризации пластмассы и др.).

39.

ОЛОВО (SN)• древний металл, имеющий большое значение. Олово (Sn) в

природе встречается в виде оловянного камня (SnO2). Он имеет

блестящий серебристо-белый цвет.

• Удельный вес олова - 7,28, температура плавления - 232 °С,

температура кипения - 2270 °С. Олово плохо проводит

электрический ток, теплопроводность его - 5,8. Усадка олова

составляет 2,7%. Благодаря своей ковкости олово может быть

прокатано в тонкую фольгу. Твёрдость его- 3, сопротивление на

разрыв около 3,5 кг/мм2, удлинение - 10%. Атмосферный

воздух

оказывает

на

олово

слабое

действие.

Концентрированная

серная

кислота,

в

отличие

от

разбавленной, быстро растворяет его. Крепкая азотная кислота

переводит олово в метаоловую кислоту, нерастворимую в

других кислотах. Для изготовления типографского шрифта

используют сплав олова со свинцом и сурьмой.

40.

ОЛОВО (SN)• При сплавлении олова с медью и цинком получается бронза.

Сплав олова с золотом отличается ковкостью. Сплавы олова с

серебром весьма стойки против окисления. Олово имеет

низкую тепло- и электропроводность.

• В зубопротезной технике олово используют как изолирующую

прокладку либо в качестве покрытий для железных и медных

предметов (лужения) в целях предохранения их от коррозии.

• В зубопротезировании олово используют в качестве

легирующей добавки в металлокерамических сплавах и в

составе легкоплавкого сплава вместе со свинцом и висмутом.

41.

СВИНЕЦ (PB)• Имеет синевато-серый блестящий цвет. Удельный вес его 11,37. Температура плавления - 327,4 °С, температура кипения 1555 °С. Свинец плохо проводит электричество и тепло,

теплопроводность его - 8,4. Свинец имеет небольшую усадку 1,4%. Он очень мягок, тягуч и непрочен. Временное

сопротивление - 1,25 кг/мм2, удлинение - 15%.

• Под влиянием влажного воздуха свинец окисляется на

поверхности. Серная и соляная кислоты в холодном состоянии

на свинец не действуют, а азотная кислота растворяет его.

Способность свинца сплавляться с золотом и серебром

используют для извлечения последних из руды. Сплавы свинца

с оловом дают легкоплавкие припои. Из сплавов свинца с

висмутом и оловом изготавливают штампы для штамповки

коронок.

42.

ЦИНК (ZN)• Имеет синевато-серый цвет. Его удельный вес - 7,2,

температура плавления - 419 °С, температура кипения 918 °С. Цинк при 500 °С горит ярким синевато-зелёным

пламенем. Цинк более теплопроводен, чем остальные

легкоплавкие металлы. Теплопроводность его - 27.

Электричество он проводит лучше, чем олово и свинец.

Усадка цинка большая и составляет 6,5%.

• В холодном состоянии цинк хрупкий и ломкий, он

становится ковким и прокатывается в тонкие листы

при температуре между 100 и 150 °С, а при 205 °С снова

становится хрупким.

43.

ЦИНК (ZN)• Твёрдость цинка - 30-35, временное сопротивление - 23,5

кг/мм2, удлинение - 12-8%. Цинк довольно стоек против

окисления. Он растворяется в разведённых кислотах

(соляной и серной). Цинк используют для покрытия

железных предметов для предохранения их от

ржавчины.

• Цинк легко сплавляется со многими металлами (золото,

серебро, медь, алюминий, висмут, никель и др.) и

хорошо разливается. Он входит в состав большинства

припоев, которые от присутствия цинка лучше

растекаются.

44.

ХРОМ (CR)• Распространён в природе в виде соединений. Основная

руда, из которой добывают хром, - это хромит или

хромистый железняк (Fe2Cr2O3). Присутствие в рудах

хрома придаёт им зеленоватую окраску. Хром имеет

блестящий цвет. Удельный вес - 7,2, температура

плавления - 1615 °С, температура кипения - 2200 °С.

Хром - это очень твёрдый и хрупкий металл. Твёрдость

его по Бринеллю - 450, удлинение на разрыв составляет

6%.

45.

ХРОМ (CR)• Хром устойчив к окислению. На него не действуют

царская водка и азотная кислота, слабо действуют

разбавленная серная и соляная кислоты. Растворяется

хром в крепкой соляной кислоте. Широко используют

его для покрытия металлических предметов хромовой

оболочкой (хромирование). Некоторые предметы

хромируют, чтобы предохранить их от изнашивания

вследствие трения, другие - для большей химической

стойкости

(хирургические

и

зубоврачебные

инструменты, боры и т.п.).

46.

ХРОМ (CR)• Хром входит в состав нержавеющей стали,

придавая ей твёрдость и химическую стойкость.

Из окиси хрома готовят полировочную пасту

для полировки металлических частей протезов.

• Хром вводят в состав основных никельхромовых и кобальто-хромовых зубопротезных

сплавов

для

изготовления

цельнолитых

конструкций.

47.

НИКЕЛЬ (NI)• Был открыт в 1751 г. шведским химиком и минералогом

А. Кронштедтом. Он имеет серебристо-белый цвет.

Удельный вес - 8,9, температура плавления - 1455 °С,

температура кипения - 2900 °С, теплопроводность - 14,

усадка - 1,98%. Если к сплаву добавить никель, усадка

сплава уменьшится.

• К основным механическим свойствам никеля относят

вязкость, тягучесть и ковкость. Твёрдость по Бринеллю

- 70 кгс/мм2, временное сопротивление - 50 кг/мм2,

удлинение - 45%. На никель слабо действуют соляная,

серная и концентрированная азотная кислоты.

48.

НИКЕЛЬ (NI)• Никель устойчив к окислению. Его используют для

покрытия металлических предметов (хирургических

инструментов) с целью придания им отражающего

зеркального блеска, для улучшения механических

свойств и повышения химической устойчивости. Сплав

с хромом состоит из 60-80% никеля и 10-20% хрома.

Нихром устойчив к окислению и плохо проводит

электричество. Его используют для изготовления

спиралей в электронагревательных приборах.

• В зубопротезной технике никель применяют в сплавах с

железом (нержавеющая сталь) и хромом.

49.

ЖЕЛЕЗО (FE)• Широко распространено в природе. Входит в

состав живых организмов и растений,

встречается повсюду в виде горных пород.

Железо мягкое, тягучее и ковкое, прочность его

невелика, но когда в нём присутствуют

легирующие элементы, оно становится тверже и

прочнее. При добавлении к нему углерода не

выше 0,2% получается сталь. Сталь содержит

больше углерода, тверже железа и крепче его и

имеет большую упругость.

50.

ЖЕЛЕЗО (FE)• Железо извлекают из магнитного железняка

(Fe3O4), красного железняка (Fe2O3), бурого

железняка (2Fe2O33H2O), шпатового железняка

(FeCO3),

а

также

хромоникелевых

и

титаномагнетитовых руд.

• Чистое железо имеет серебристо-серый цвет.

Удельный вес - 7,86, температура плавления - 1530

°С,

температура

кипения

2450

°С.

Теплопроводность - 14,7, усадка - 4,4%. Железо

обладает хорошими механическими свойствами:

твёрдость

его

достигает

70,

временное

сопротивление - 25 кг/мм2, удлинение - 50%. При

нагревании железо становится ковким и тягучим.

51.

ЖЕЛЕЗО (FE)• В

зубопротезировании

используют

кислотоустойчивые нержавеющие стали.

52.

ТИТАН (TI)• Имеет серебристо-белый цвет. В природе встречается в

виде двуокиси титана TiO2 в минералах (ильпенит,

рутил, анатаз, лопарий, титаний и др.). Впервые титан

был выделен в 1795 г. немецким химиком М. Клапротом,

который, изучая минерал рутил, выделил из него

неизвестный металл, названный в дальнейшем титаном.

53.

ТИТАН (TI)• Автор установил, что четырьмя годами раньше этот

элемент обнаружил англичанин В. Мак- Грегор в

тяжёлом песке прибрежного посёлка Менакан. Далее

выяснилось, что титан присутствует во многих

минералах.

• По распространённости в природе титан занимает среди

металлов 4-е место (после алюминия, железа и магния).

Вырабатывают титан преимущественно из минералов

рутила и ильменита.

54.

ТИТАН (TI)• Сегодня распространённым методом производства титана

служит метод Кроля.

• Концентрат, полученный при переработке титановой руды,

подвергают хлорированию, в результате чего титан переходит

в соединение с хлором (четырёххлористый титан). Этот

промежуточный продукт нагревают в замкнутой реторте в

среде инертного газа вместе с расплавленным магнием.

• Магний, отнимая у титана хлор (образуя хлористый магний),

оставляет титан свободным, но не в форме компактного

металла, а в виде пористой массы (губки), сильно

загрязнённой хлористым магнием и частично избыточным

металлическим магнием.

• Путём дальнейших сложных процессов рафинирования и

переплава из этой титановой губки получают чистый титан.

55.

ТИТАН (TI)• Чистый титан очень пластичный (способен, не разрушаясь,

изменять форму), более упругий, чем сталь, обладает хорошей

вязкостью, противостоит воздействию ударов, стоек.

• Важный показатель металла - это его предел текучести. Чем

он выше, тем лучше материалсопротивляется износу. Высока

и удельная прочность титана, хотя его удельный вес в 2

разаменьше удельного веса стали, нагрузки они выдерживают

одинаковые.

• Чистый титан имеет ряд недостатков:

o его нельзя назвать универсальным коррозионностойким

металлом;

o у него сравнительно низкий модуль упругости;

o он склонен к абразивному износу.

• Все это снижает эффективность применения его в чистом

виде. Сплавы титана имеют явные преимущества в качестве

конструкционных и коррозийно-стойких материалов.

56.

ТИТАН (TI)• В химическом отношении титан и его сплавы - это активные

металлы.

Благодаря

тонкой

оксидной

плёнке,

быстро

образующейся на поверхности и состоящей преимущественно из

двуокиси титана, они приобретают высокую коррозийную

стойкость.

• Титан принадлежит к тугоплавким металлам. Он переходит из

твёрдого состояния в жидкое при температуре около 1690 °С. Титан

относится к металлам с гексагональной пространственной

решёткой, но при температуре около 880+20 °С происходит

изменение в пространственном расположении атомов, при

дальнейшем нагреве, вплоть до точки плавления, титан сохраняет

кубическую объёмно- центрированную решётку.

• По

коррозионной

стойкости

титан

превосходит

даже

высоколегированные коррозионностойкие стали. Такие стали в

растворе, состоящем из 2 частей соляной кислоты и 1 части азотной

кислоты, за год растворяются на глубину 10 мм, титан за это время

- только на 0,005 мм.

57.

ТИТАН (TI)• Титан можно легировать различными элементами.

Некоторые из них стабилизируют альфа-состояние, т.е.

структуру с гексагональной решёткой, другие - бетасостояние, имеющиекубическую решётку. Соответственно

различают сплавы альфа, бета и альфа+бета.

• Коррозионностойкий сплав титана с 30% молибдена в

некоторых агрессивных средах ведёт себя лучше, чем чистый

титан.

• Сплавы титана широко стали использовать не только в

самолётостроении, в химической промышленности, но и в

медицине.

Всемирную

известность

получил

протез

тазобедренного сустава человека из сплава титана с

кобальтом. Сплавы титана широко применяются в

стоматологической имплантологии.

58.

4. Легкоплавкие сплавы: составы,свойства, назначение

59.

ЛЕГКОПЛАВКИЕ СПЛАВЫ• Легкоплавкие сплавы в изделиях стоматологического

назначения занимают важное место, хотя и относятся к

вспомогательным материалам. Наибольшее значение имеют

легкоплавкие сплавы, служащие материалом для штампов и

моделей, применяемых в технологии коронок и некоторых

других протезов.

• Такой материал должен обладать рядом свойств, из которых

важнейшими являются:

o легкоплавкость, облегчающая отливку индивидуальных

штампов и моделей,

o отделение штампов от изделий;

o относительная твердость, обеспечивающая устойчивость

штампа в процессе штамповки;

o минимальная усадка при охлаждении, гарантирующая

точность штампованных изделий.

60.

ЛЕГКОПЛАВКИЕ СПЛАВЫ• Основными

компонентами,

применяемыми

для

составления подобных сплавов, являются висмут,

свинец, олово и кадмий. Наименьшей усадкой и

наибольшей твердостью обладают легкоплавкие

сплавы, содержащие около 50% висмута.

• Температура плавления олова 231,9°C, висмута 271,4°C,

кадмия 321,1°C, свинца 327,46°C.

• Температура плавления наиболее распространенных

рецептур ограничена в пределах 63-115°С. Все эти

сплавы имеют серый цвет. Они представляют собой

механические смеси и выпускаются в виде блоков.

61.

ЛЕГКОПЛАВКИЕ СПЛАВЫКОМПОНЕНТЫ СПЛАВА

ТЕМПЕРАТУРА

(В % ПО МАССЕ)

НОМЕР СПЛАВА

ПЛАВЛЕНИЯ, 0С

ВИСМУТ

СВИНЕЦ

ОЛОВО

КАДМИЙ

1

55.5

---

33.38

11.12

95

2 (РОЗЕ)

52.5

32.0

15.50

---

96

3

50.1

24.9

14.20

10.80

70

4 (ВУДА)

55.0

27.0

13.00

10.00

70

5 (МЕЛЛОТ)

48.0

24.0

28.00

---

63

62.

СПЛАВ ЛЕГКОПЛАВКИЙ «СЗЛ»НАЗНАЧЕНИЕ

• Предназначен для изготовления штампов,

моделей, используемых в производстве

коронок,

кламмеров и бюгельных

протезов.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

• Сплав легкоплавкий содержит висмут,

олово, свинец и другие металлы.

• Сплав плавится при температуре 96°С,

достаточно

тверд,

но

легко

обрабатывается,

обладает

хорошими

литейными свойствами и минимальной

усадкой при охлаждении.

ФОРМА ВЫПУСКА

Таблетки по 60 г, 5 шт в упаковке

ПРОИЗВОДИТЕЛЬ «Владмива», Россия

63.

СПЛАВ ЛЕГКОПЛАВКИЙ ВСО- «Д»НАЗНАЧЕНИЕ

• Предназначен для изготовления штампов,

моделей, используемых в производстве

коронок,

кламмеров и бюгельных

протезов.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

• Сплав плавится при температуре 93 – 96 С,

достаточно

тверд,

но

легко

обрабатывается,

обладает

хорошими

литейными свойствами и минимальной

усадкой при охлаждении.

• Сплав легкоплавкий содержит висмут,

олово, свинец и другие металлы..

ФОРМА ВЫПУСКА

Таблетки по 60 г, 10 шт в упаковке (600 г)

ПРОИЗВОДИТЕЛЬ «Техстомком», Россия

64.

СПЛАВ ЛЕГКОПЛАВКИЙ «СОНИС»НАЗНАЧЕНИЕ

• Предназначен

для

изготовления

штампов, моделей, используемых в

производстве коронок,

кламмеров и

бюгельных протезов.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

• Сплав плавится при температуре 93 – 96

С,

достаточно

тверд,

но

легко

обрабатывается, обладает хорошими

литейными свойствами и минимальной

усадкой при охлаждении.

• Сплав легкоплавкий содержит висмут,

олово, свинец и другие металлы.

ФОРМА ВЫПУСКА

Таблетки по 60 г, 4 шт в упаковке (240 г)

ПРОИЗВОДИТЕЛЬ «Сонис», Россия

65.

ВПОМОГАТЕЛЬНЫЕ СПЛАВЫ• К другим вспомогательным сплавам и

металлам относятся латунь и бронза, которые

создаются на основе меди и имеют желтый цвет.

• Некоторое время сплав латуни применяли в

зубопротезной практике, он считался даже

заменителем золота и назывался Рондольф. Но

быстрое его окисление в полости рта и вредное

воздействие на организм привели к запрещению

использования этого сплава у нас в стране, что

оговорено законом.

66.

4. Стоматологические сплавы наоснове благородных и

неблагородных металлов

67.

МЕЖДУНАРОДНЫМИ СТАНДАРТАМИ (ISO, 1989)ВСЕ СПЛАВЫ МЕТАЛЛОВ РАЗДЕЛЕНЫ НА ГРУППЫ:

1. Сплавы благородных металлов на основе золота.

2. Сплавы благородных металлов, содержащих 25—50%

золота или платины или других драгоценных металлов.

3. Сплавы неблагородных металлов.

4. Сплавы для металлокерамических конструкций:

─ с высоким содержанием золота (>75%);

─ с высоким содержанием благородных металлов (золота и

платины или золота и палладия — >75%);

─ на основе палладия (более 50%);

─ на основе неблагородных металлов:

• кобальта (+ хром >25%, молибден >2%),

• никеля (+ хром >11%, молибден >2%).

68.

ПРИМЕНЯЕМЫЕ В ОРТОПЕДИЧЕСКОЙ СТОМАТОЛОГИИСПЛАВЫ МОЖНО КЛАССИФИЦИРОВАТЬ ПО ДРУГИМ

ПРИЗНАКАМ:

─ назначению (для съемных,

металлокерамических, металлополимерных

протезов);

─ количеству компонентов сплава;

─ физической природе компонентов сплава;

─ температуре плавления;

─ технологии переработки и т.д.

69.

СПЛАВЫ НА ОСНОВЕ БЛАГОРОДНЫХМЕТАЛЛОВ

─ золотые;

─ золото-палладиевые;

─ серебряно-палладиевые.

70.

СПЛАВЫ НА ОСНОВЕ НЕБЛАГОРОДНЫХМЕТАЛЛОВ

─ хромоникелевая (нержавеющую)

сталь;

─ кобальтохромовый сплав;

─ никелехромовый сплав;

─ кобальтохромомолибденовый сплав;

─ сплавы титана;

─ вспомогательные сплавы:алюминия и

бронзы для временного пользования,

олова и др.

71.

СПЛАВЫ ЗОЛОТА, ПЛАТИНЫ И ПАЛЛАДИЯ72.

СПЛАВ ЗОЛОТА 900-Й ПРОБЫ ЗЛСРМ 900-40НАЗНАЧЕНИЕ

Штампованно-паяные несъемные протезы.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Содержит 90% золота, 6% меди и 4% серебра.

Температура

плавления

равна

1063°С.

Обладает пластичностью и вязкостью, легко

поддается штамповке, вальцеванию, ковке, а

также литью.

ФОРМА ВЫПУСКА

Выпускается в виде дисков диаметром 18, 20,

23, 25 мм и блоков по 5 г.

ПРОИЗВОДИТЕЛЬ: АО «Московский завод по

обработке специальных сплавов» , г. Москва,

РФ.

73.

СПЛАВ ЗОЛОТА 750-Й ПРОБЫ ЗЛСРПЛМ-750-80НАЗНАЧЕНИЕ

Применяется для каркасов дуговых (бюгельных

протезов, кламмеров, вкладок.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Содержит 75% золота, по 8% меди и серебра 9%

платины. Обладает высокой упругостью и малой

усадкой при литье. Эти качества приобретаются

за счет добавления платины и увеличения

количества меди. Сплав золота 750-й пробы

служит припоем, когда в него добавляется 5-12%

кадмия.

Последний

снижает

температуру

плавления

припоя

до

800°С.

Это

дает

возможность расплавлять его, не оплавляя

основные детали протеза. Отбелом для золота

служит соляная кислота (10-15%).

ФОРМА ВЫПУСКА

Выпускается в виде дисков., проволоки и блоков

по 5 г.

ПРОИЗВОДИТЕЛЬ: АО «Московский завод по

обработке специальных сплавов» , г. Москва, РФ.

74.

ПЛАГОДЕНТ (СУПЕР-КМ)НАЗНАЧЕНИЕ

предназначен для изготовления цельнолитых коронок,

вкладок, индивидуальных абатментов и мостовидных

зубных протезов преимущественно с керамическим

покрытием, а также с полимерным и без покрытия.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Au 85 %, Pt 9 %, Pd 4 %. Оптимальный КТР сплава

позволяет работать с широким спектром керамических

масс. Сплав обладает высокой биосовместимостью и

коррозионной стойкостью, не содержит Zn.

Температура плавления 1115 ºС;

Предел текучести

250 Мпа;

Относительное удлинение

15 %;

Плотность

18,1 г/см3;

КТР (20-600) ºС×10-6 /ºС 14,0;

Цвет- светло – желтый.

ФОРМА ВЫПУСКА

Выпускается в виде маркированных пластинок массой

1г

ПРОИЗВОДИТЕЛЬ: АО «НПК «Суперметалл», г.

Москва, РФ

75.

ГОЛХАДЕНТ (СУПЕР-ТЗ)НАЗНАЧЕНИЕ

для литых и штампованных зубных протезов.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Au 75%, Ag 12%. Термически упрочняемый

износостойкий сплав, универсален и технологичен,

предназначен

для

штампованных

и

литых

стоматологических

конструкций

(коронки,

индивидуальные

абатменты,

телескопические

коронки,

вкладки,

мостовидные

протезы)

с

полимерным покрытием или без покрытия.

Температура плавления 880 ºС;

Предел текучести

250 Мпа;

Относительное удлинение

23 %;

Плотность

15,5 г/см3;

Цвет-желтый.

ФОРМА ВЫПУСКА

Выпускается в виде дисков, гранул

ПРОИЗВОДИТЕЛЬ: АО «НПК «Суперметалл», г.

Москва, РФ

76.

ПАЛЛАДЕНТНАЗНАЧЕНИЕ

предназначен

для

изготовления

литых

стоматологических конструкций с керамическим

или полимерным покрытием, а также используется

в полированном виде без покрытия.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Pd 60%, Au 10%. Низкая плотность сплава

позволяет изготавливать легкие протезы. Сплав

обладает высокой биосовместимостью с тканями

ротовой полости. Адаптирован к широкой гамме

керамических покрытий и формовочных масс.

Температура плавления 1105 ºС;

Предел текучести

745 Мпа;

Относительное удлинение

2 %;

Плотность

10,5 г/см3;

КТР (20-600) ºС×10-6 /ºС 14,1;

Цвет-белый.

ФОРМА ВЫПУСКА

Выпускается в гранулах

ПРОИЗВОДИТЕЛЬ: АО «НПК «Суперметалл», г.

Москва, РФ

77.

КАСДЕНТ-БНАЗНАЧЕНИЕ

предназначен

для

изготовления

съемных

бюгельных протезов кламмерной и замковой

фиксаций, а также телескопических коронок.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Au 72%, Pt 5%, Ag 11%. Обладает высокой

коррозионной

стойкостью

и

биологической

совместимостью. Бюгельные протезы из сплава

КАСДЕНТ-Б имеют необходимую жесткость, малую

истираемость и не деформируются в области

опорно-удерживающих

кламмеров.

Сплав

прекрасно механически полируется.

Температура плавления 960 ºС;

Предел текучести

300 Мпа;

Относительное удлинение

10 %;

Плотность

15,5 г/см3;

Цвет-желтый.

ФОРМА ВЫПУСКА

Выпускается в гранулах

ПРОИЗВОДИТЕЛЬ: АО «НПК «Суперметалл», г.

Москва, РФ

78.

ВИТИРИЙ- ПЛЮС ЗЛПЛПДСР 87,2-8,8-1,3-0,4НАЗНАЧЕНИЕ

для изготовления зубных протезов методом литья по

выплавляемым

восковым

моделям:

зубных

коронок,

полукоронок, вкладок, штифтовых зубов, консольных и

мостовидных протезов с керамическим (ситалловым) или

пластмассовым покрытием.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Обладает высокой коррозионной стойкостью и биологической

совместимостью. Золото-86%, Платина-8.3%, Палладий-1%,

Серебро -0.3% и др.

• Твердость по Виккерсу 175 HV5

• Термический

коэффициент

линейного

расширения

14,7±0,5°С

• Прочность связи керамики со сплавом 25МПа

• Цвет светло-желтый

• Температурный интервал плавления сплава (солидусликвидус) - 1060-1150 °С

• Плотность сплава 18,46 г/ см3

ФОРМА ВЫПУСКА

Изготавливается в виде полос толщиной 2,0 мм, шириной 10

мм, длиной 10 мм. Вес одной полосы 3,6-3,8 г.

ПРОИЗВОДИТЕЛЬ: ««Екатеринбургский завод по обработке

цветных металлов» и «Медицинская компания «Витал ЕВВ», РФ

79.

СПЛАВЫ IPS D.SIGNНАЗНАЧЕНИЕ

Ортопедические

стоматологические

конструкции,

металлокерамика

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

• d.SIGN98 — сплав с высоким содержанием золота (без

палладия);

• d.SIGN96 — сплав с высоким содержанием золота;

• d.SIGN91 — сплав с пониженным содержанием золота;

• d.SIGN84 — сплав на основе палладия;

• d.SIGN67 — сплав на основе палладия и серебра.

Поскольку все сплавы указанного комплекса совместимы с

облицовочным керамическим материалом, процесс обжига

протекает идентично независимо от типа сплава, что

значительно снижает вероятность образования различных

дефектов и, следовательно, повышает долговечность

протезов

ФОРМА ВЫПУСКА

Выпускается в блоках

ПРОИЗВОДИТЕЛЬ: Ivoclar, Лихтенштейн

80.

BIO PONTOSTAR XLНАЗНАЧЕНИЕ

предназначен для изготовления несъемных зубных

протезов.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Au 86,0 · Pt 11,5 · Zn 1,6 · In, Rh, Fe каждый < 1.

Обладает высокой коррозионной стойкостью и

биологической совместимостью. Сплав прекрасно

механически полируется.

Температура плавления 1050 ºС;

Предел текучести

500 Мпа;

Относительное удлинение

7 %;

Плотность

18,8 г/см3;

Цвет-желтый.

ФОРМА ВЫПУСКА

Блоки, проволока

ПРОИЗВОДИТЕЛЬ: «Bego», Германия

81.

BEGOPAL® 300НАЗНАЧЕНИЕ

предназначен для изготовления несъемных зубных

протезов.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Au 6,0 · Pd 75,4 · Ag 6,2 · In 6,3 · Ga 6,0 · Ru < 1.

Обладает высокой коррозионной стойкостью и

биологической совместимостью. Не имеет в составе

меди. Сплав прекрасно механически полируется.

Температура плавления 1300 ºС;

Предел текучести

520 Мпа;

Относительное удлинение

28 %;

Плотность

11 г/см3;

КТР (20-600) ºС×10-6 /ºС 14,0;

Цвет-серый.

ФОРМА ВЫПУСКА

Блоки, проволока

ПРОИЗВОДИТЕЛЬ: «Bego», Германия

82.

СПЛАВЫ СЕРЕБРА И ПАЛЛАДИЯ83.

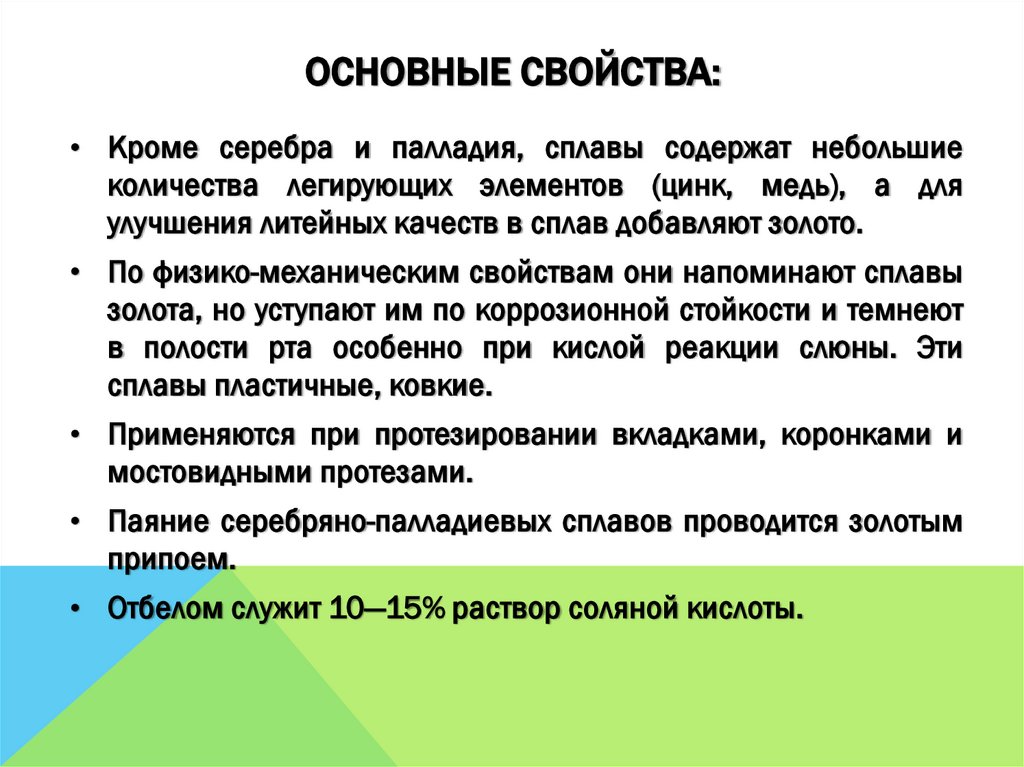

ОСНОВНЫЕ СВОЙСТВА:• Кроме серебра и палладия, сплавы содержат небольшие

количества легирующих элементов (цинк, медь), а для

улучшения литейных качеств в сплав добавляют золото.

• По физико-механическим свойствам они напоминают сплавы

золота, но уступают им по коррозионной стойкости и темнеют

в полости рта особенно при кислой реакции слюны. Эти

сплавы пластичные, ковкие.

• Применяются при протезировании вкладками, коронками и

мостовидными протезами.

• Паяние серебряно-палладиевых сплавов проводится золотым

припоем.

• Отбелом служит 10—15% раствор соляной кислоты.

84.

СПЛАВЫ ПДНАЗНАЧЕНИЕ

предназначены для изготовления штампованных

коронок, мостовидных зубных протезов, вкладок,

пайки.

СОСТАВ и ФОРМЫ ВЫПУСКА

Сплав ПД-250 содержит 24,5% палладия, 72,1%

серебра. Выпускается в виде дисков диаметром

18, 20, 23, 25 мм и полос толщиной 0,3 мм.

Сплав ПД-190 включает 18,5% палладия, 78%

серебра. Выпускается в виде дисков толщиной 1

мм при диаметре 8 и 12 мм и лент толщиной 0,5;

1,0 и 1,2 мм.

Сплав ПД-150 содержит 14,5% палладия и 84,1%

серебра, а сплав ПД-140- соответственно 13,5 и

53,9%.

ПРОИЗВОДИТЕЛЬ: АО «Московский завод по

обработке специальных сплавов» , г. Москва, РФ

85.

ПРИПОЙ ПСРМЦ-37 ППСС С ФЛЮСОМНАЗНАЧЕНИЕ

предназначены для спайки штампованных коронок,

мостовидных зубных протезов.

СОСТАВ и ФОРМЫ ВЫПУСКА

Проволока ПСрМЦ представляет собой сплав серебра

(37%), марганца, цинка, никеля, кадмия, магния и меди.

Температура текучести - (705±10)°С, область плавления (692+10)°С, прочность на разрыв паяного соединения

кобальтохромового сплава - не менее 350 МПа.

Для пайки мостовидных протезов из нержавеющей стали

серебряными припоями в комплект входит флюс

(порошок), основным компонентом которого является

дегидратированная бура.

Флюс химически не взаимодействует с припоем.

При нагревании материала не происходит вспенивания и

образования пузырей.

Проволока припоя серебряного марки ПСрМЦ-37

выпускается в мотках массой 20 г (±0,2) или 40 г (±0,4),

диаметром 1,0 мм. Комплектуется флюсом (порошок) 30 г.

ПРОИЗВОДИТЕЛЬ: «Владмива» , г. Белгород, РФ

86.

НЕРЖАВЕЮЩИЕ СТАЛИ87.

СТАЛЬВсе сплавы железа с углеродом, которые в

результате

первичной

кристаллизации

в

равновесных

условиях

приобретают

аустенитную (однофазную) структуру, называют

сталями.

Широкое распространение в промышленности и

быту имеет сталь марки Х18Н9.

Для зубных протезов применяются две марки

нержавеющей стали — 20Х18Н9Т и 25Х18Н102С.

88.

КОМПОНЕНТЫ СТАЛЕЙ• Хромповышает твердость

сплава,

коррозийную

устойчивость,

придает

красивую окраску

• Никельсообщает

стали

тонкую

структуру,

определяющую

высокую

пластичность и вязкость

• Марганецпонижает

температуру

плавления и способствует удалению из

сплава вредных сернистых соединений

• Молибденпридает

сплаву

мелкозернистость, повышает прочность

89.

СТАЛЬ 20Х18Н9ТНАЗНАЧЕНИЕ

предназначена для изготовления несъемных зубных

протезов.

ФОРМЫ ВЫПУСКА

• стандартные гильзы, идущие на производство

штампованных коронок 12 вариантов: 7x12

(диаметр x высота); 8x12; 9x11; 10x11; 11x11;

12x10; 12,5x10; 13,5x10; 14,5x9; 15,5x9; 16x9;

17x10 мм;

• кламмеры из проволоки круглого сечения (для

фиксации частичных съемных пластиночных

зубных протезов в полости рта) следующих

основных размеров: 1x25 (диаметр х длина); 1x32;

1,2x25; 1,2x32 мм;

• Проволока ортодонтическая круглого сечения

диаметром 0,4; 0.6; 0.8; 1.0; 1.2 мм в упаковке по

5 м.

ПРОИЗВОДИТЕЛИ:

«Медполимер»,

«Полимер

Стоматология», «ВЕГА», РФ

90.

СТАЛЬ 25Х18Н102СНАЗНАЧЕНИЕ

предназначена

для

изготовления

несъемных

зубных

протезов,

ортодонтических аппаратов

ФОРМЫ ВЫПУСКА

• зубы стальные (боковые верхние и

нижние) для паяных несъемных зубных

протезов;

• каркасы стальные для мостовидных

протезов

с

последующей

их

облицовкой полимером.

• Проволока ортодонтическая круглого

сечения диаметром 0,4; 0.6; 0.8; 1.0;

1.2 мм в упаковке по 5 м.

ПРОИЗВОДИТЕЛИ:

«Медполимер»,

«Полимер Стоматология», «ВЕГА», РФ

91.

СТАЛЬ СТОМАТОЛОГИЧЕСКАЯНЕРЖАВЕЮЩАЯ 25Х18Н9С2

НАЗНАЧЕНИЕ

Литье промежутков мостовидных протезов.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Ni-8,15%.Cr-17,45%.C-0.23%

Цвет-серебристый.

Повышенная

жидкотекучесть

сплава

обеспечивает хорошие литейные качества и

позволяет отливать тонкостенные изделия. Сталь

хорошо обрабатывается режущим и абразивным

инструментом, легко полируется.

Плотность - 7,8/ смЗ.

Температура плавления 1410±20°С

Температура заливки 1520-1550°С.

ФОРМА ВЫПУСКА

Материал

подготовлен

в

виде

заготовок

диаметром 15 мм. Вес заготовок - 20 гр./ 1 кг в

упаковке.

ПРОИЗВОДИТЕЛЬ:

ОАО

«Златоустовскнй

металлургический завод», РФ

92.

СТАЛЬ СТОМАТОЛОГИЧЕСКАЯНЕРЖАВЕЮЩАЯ 36Х18Н25С2

НАЗНАЧЕНИЕ

Литье промежутков мостовидных протезов.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Ni-25%.Cr-18%.C-0.36%.

Цвет-серебристый.

ФОРМА ВЫПУСКА

Блоки, упаковка / 1 кг

ПРОИЗВОДИТЕЛЬ: ООО «ДЕЛЬТА», РФ

93.

КОБАЛЬТОХРОМОВЫЕ СПЛАВЫ94.

ОСНОВНЫЕ СВОЙСТВА:• Основу кобальтохромового сплава (КХС) составляет кобальт

(66—67%)

обладающий

высокими

механическими

качествами, а также хром (26—30%) вводимый для придания

сплаву твердости и повышения антикоррозийной стойкости.

При содержании хрома свыше 30% в сплаве образуется

хрупкая фаза, что ухудшает механические свойства и

литейные качества сплава.

• Никель (3-5%) повышает пластичность, вязкость, ковкость

сплава, улучшая тем самым его технологические свойства.

95.

ОСНОВНЫЕ СВОЙСТВА:• Согласно

требованиям

международного

стандарта,

содержание хрома кобальта и никеля в сплавах должно быть в

сумме не менее 85%. Эти элементы образуют основную фазу

— матрицу сплава.

• Молибден (4—5,5%) имеет большое значение для повышения

прочности сплава за счет придания ему мелкозернистости.

• Марганец (0,5%) увеличивает прочность, качество литья,

понижает температуру плавления, способствует удалению

токсичных сернистых соединений из сплава.

96.

ОСНОВНЫЕ СВОЙСТВА:• Многие фирмы США осуществляют легирование бериллием и

галлием (2%), но из-за их токсичности в Европе не производят

сплавов данных металлов.

• Легирование (нем. legieren, лат. ligare - связывать, соединять) введение в металл или в металлический сплав другого элемента для

улучшения физических, химических или физико-химических свойств

основного металла. Например, введение в сталь хрома, вольфрама,

ванадия, молибдена и т.п. (легированная сталь).

Лигатура (лат. ligatura, ligare - связывать):

• 1) вспомогательные сплавы, добавляемые в плавильных печах к

основному сплаву (металлу) при его раскислении или при введении

в него лигирующих компонентов;

• 2) металлы, вводимые в состав сплавов благородных металлов

(например, медь или серебро в сплаве с золотом) для придания

сплаву большей твердости.

97.

ОСНОВНЫЕ СВОЙСТВА:• Присутствие углерода в кобальтохромовых сплавах снижает

температуру плавления и улучшает жидкотекучесть сплава.

Подобным действием обладают кремний и азот, в то же время

увеличение содержания кремния свыше 1% и азота более 0,1 %

ухудшает пластичность сплава.

• При высокой температуре обжига керамических масс может

произойти выделение углерода из сплава, который, внедряясь в

керамику, влечет за собой появление в последней пузырей, что

приводит к ослаблению металлокерамической связи.

98.

ОСНОВНЫЕ СВОЙСТВА:• Присутствие углерода в кобальтохромовых сплавах снижает

температуру плавления и улучшает жидкотекучесть сплава.

Подобным действием обладают кремний и азот, в то же время

увеличение содержания кремния свыше 1% и азота более 0,1 %

ухудшает пластичность сплава.

• При высокой температуре обжига керамических масс может

произойти выделение углерода из сплава, который, внедряясь в

керамику, влечет за собой появление в последней пузырей, что

приводит к ослаблению металлокерамической связи.

99.

СПЛАВ КХСНАЗНАЧЕНИЕ

предназначен для изготовления несъемных зубных

протезов,

литых

каркасов

под

облицовку

керамикой и каркасов бюгельных протезов

СВОЙСТВА

Температура плавления КХС составляет 1458°С.

Механическая вязкость сплавов хрома и кобальта

в 2 раза выше таковой у сплавов золота.

Минимальная величина предела прочности при

растяжении,

допускаемая

спецификаией,

составляет 61,7 кН/см2 (6300 кгс/см2).

ФОРМА ВЫПУСКА

выпускается в виде цилиндрических заготовок,

упаковка 500 гр.

ПРОИЗВОДИТЕЛИ: «Дельта», «Техстомком», РФ

100.

ДЕНТАЛ-КСКНАЗНАЧЕНИЕ

предназначен

для

изготовления

литых

стоматологических конструкций с керамическим

или полимерным покрытием, а также используется

в полированном виде без покрытия.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Не содержит никель и бериллий. Прекрасная связка

с керамикой, низкий КТР, термоустойчивость,

подходит

для

лазерной

сварки.

Хорошая

биосовместимость, не вызывает раздражений и

аллергии.

Химический состав: Кобальт Со -61% Хром Сr -26%

Молибден Мо -6% Вольфрам W -5% Кремний Si 1% Железо Fe - 0.5% Церий Се - 0.5% Углерод С 0,02%

ФОРМА ВЫПУСКА

Выпускается в гранулах, упаковка 1 кг

ПРОИЗВОДИТЕЛЬ: «РУДЕНТ», РФ

101.

АЛЕКСИУМ- ВНАЗНАЧЕНИЕ

Сплав для металлокерамического протезирования.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Состав: Co 63,3%, Cr 25,0%, Mo 5,0%, W 5,0%, Si

1,0%

Плотность, г/см3:

8,4

Твердость по Виккерсу HV10: 290

Диапазон плавления ,°С

1300-1350

Температура литья ,°С.

1400-1480

Модуль упругости, ГПа

200

Предел текучести, Rp 0.2, МПа: 630

Относительное удлинение при разрыве А5,%: 10

Прочность на разрыв, МПа: 900

Коэффициент термического расширения 10-6 К-1:

ФОРМА ВЫПУСКА

Выпускается в гранулах, упаковка 1 и 5 кг

ПРОИЗВОДИТЕЛЬ: РФ

102.

MAGNUM MICANSНАЗНАЧЕНИЕ

Сплав

для

металлокерамического

протезирования.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Co – 63% Cr – 32% Mo – 3,0% Si – 2,0%

Твердость по Виккерсу HV10 - 318 ед.

Предел прочности - 354 МПа

Относительное удлинение - 3,6 %

Температурный интервал плавления сплава:

1289-1322 ºС

Коэфициент термического расширения от 25500°С - 14,5 х 10¯6 K¯¹

ФОРМА ВЫПУСКА

Выпускается в блоках, упаковка 1 кг

ПРОИЗВОДИТЕЛЬ: MESA, Италия

103.

ВИТИРИЙ-СНАЗНАЧЕНИЕ

предназначен для изготовления зубных протезов

методом литья по выплавляемым восковым моделям:

бюгельных и мостовидных протезов, зубных коронок,

полукоронок, вкладок, штифтовых зубов.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Co - 65% Cr - 29,5% Mo - 6,3%

Температурный интервал плавления сплава: 13471399°С;

Предел текучести не менее 425 МПа;

Твердость в литом состоянии по Виккерсу HV10 не

менее 300 единиц;

Плотность должна быть (8,00±0,16) г/см3;

Коэффициент термического расширения от 20-500°С (13,4 ± 0,5) х 10 -6 °С -1 ;

Относительное удлинение не менее 3%.

ФОРМА ВЫПУСКА

Выпускается в гранулах, упаковка 1 кг.

ПРОИЗВОДИТЕЛЬ: «Екатеринбургский завод по

обработке цветных металлов» и «Медицинская

компания «Витал ЕВВ», РФ

104.

НИКЕЛЬХРОМОВЫЕ СПЛАВЫ105.

ОСНОВНЫЕ СВОЙСТВА:• Никелехромовые сплавы, в отличие от хромоникелевых

сталей не содержащие углерод, широко применяются в

технологии металлокерамических зубных протезов. К его

основным элементам относятся никель (60—65%), хром (23—

26%), молибден (6—11%) и кремний (1,5—2%). Сплавы имеют

хорошие литейные свойства — малую усадку и хорошую

жидкотекучесть.

• Очень податливы в механической обработке. Сплавы на

основе железа, никеля и хрома используются для литых

одиночных коронок, литых коронок с пластмассовой

облицовкой.

106.

СПЛАВ НХС-«Д»НАЗНАЧЕНИЕ

Применяется

для

изготовления

металлокерамических

зубных

протезов,

металлокерамических литых одиночных коронок,

ненагруженных мостовидных и др. металлических

элементов зубных протезов.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Никель – 62%, хром – 25%, молибден – 10%,

остальное не более 3%.

Цвет-серебристый.

ФОРМА ВЫПУСКА

Выпускается в виде литых слитков круглого

профиля d 10-12 мм и массой 20-25 гр., упаковка

500 гр.

ПРОИЗВОДИТЕЛЬ: ООО «Техстомком», РФ

107.

GIALLOY СВ/NНАЗНАЧЕНИЕ

Сплав для металлокерамики.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Не содержит бериллий

Состав,%: C < 0.01 , Cr- 25, Ni - 62 , Si-1.5, Mo-11,

остальное W, Fe, Mn

Твердость (HV) 185

Плотность (%) 15

Прочность на разрыв (МРА)

КТР 14.1

Температура плавки 1260-1350°С

Предварительный нагрев 900-920°С

Плотность 8.2 g/cm

Модуль упругости 200,000 N/mm

Цвет-серебристый.

ФОРМА ВЫПУСКА

Выпускается в виде литых слитков круглого

профиля d 10-12 мм и массой 20-25 гр., упак. 1 кг

ПРОИЗВОДИТЕЛЬ: BK Giulini Chemie GmbH &

Co.OHG, Германия

108.

WIROCER PLUS NICRНАЗНАЧЕНИЕ

Сплав для металлокерамики.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Не содержит бериллий

Состав в % от массы Ni 65,2 · Cr 22,5 · Mo 9,5

Nb, Si, Fe, Mn каждый < 1Твердость (HV) 185

Температура предварительного нагрева [°C] 900950

Температура литья [°C] ~ 1450

Интервал плавления [°C] 1320-1365

Модуль упругости [ГПа] 200

Предел текучести (Rp0,2) [МПа] 340

Прочность на разрыв (Rm) 620

Отн. удлинение при разрыве (A5) [%] 50

Величина твердости по Виккерсу (HV10) 190

Цвет-серебристый.

ФОРМА ВЫПУСКА

Блоки, упак. 1 кг

ПРОИЗВОДИТЕЛЬ: «Bego», Германия

109.

I-BOND 02НАЗНАЧЕНИЕ

Сплав для металлокерамики.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

Состав : Ni - 64,3 %, Cr - 24,2 %, Mo - 10 %,

Si - 1,0 %, Co, Fe, Nb < 1 %

Плотность: 8,2 г/см3

Интервал плавления: 1250-1340 °C

Температура литья: 1440 °C

Твердость по Виккерсу HV 10: 180

Коэфициент термического расширения:14,0

Предел текучести : 330 Мпа

Модуль упругости: 205 Мпа

Относительное удлинение: 15%

Цвет-серебристый.

ФОРМА ВЫПУСКА

Блоки, упаковка 500 гр./ 1 кг

ПРОИЗВОДИТЕЛЬ:

«INTERDENT»,

Словения

110.

СПЛАВЫ ТИТАНА111.

ОСНОВНЫЕ СВОЙСТВА:• надолго сохраняет инертность;

• обладает твердостью от 140 до 250 ед. при плотности 4,51 г/см2 и КТР

9,6•10-6°С-1;

• температура плавления составляет 1668°С;

• требует использования специальных литейных установок и паковочных

• масс, а также специальной керамической массы для облицовки;

• незначительной теплопроводностью;

• устойчивостью к коррозии;

• не вызывает неприятных

металлического привкуса;

вкусовых

ощущений,

в

частности

• менее рентгеноконтрастен, чем другие металлы, что делает возможным,

например, легко обнаружить вторичный кариес у зуба, покрытого

коронкой, или провести рентгеновский контроль отлитых изделий,

выявляя литьевые раковины.

112.

ОСНОВНЫЕ СВОЙСТВА:В стоматологии используется чистый титан четырех марок (от Т1 до Т4). Высокие

реакционная способность титана и температура плавления, низкая плотность

требуют использования специальной литейной установки и паковочной массы.

Сплавы титана обладают высокими технологическими и физико- механическими

свойствами, а также токсикологической инертностью.

В зарубежной специальной литературе существует точка зрения, по которой

титан и его сплавы выступают альтернативой золоту.

При контакте с воздухом титан образует тонкий инертный слой оксида. К его

другим достоинствам относятся низкая теплопроводность и способность

соединяться с композиционными цементами и фарфором.

Недостатком является трудность получения отливки (чистый титан плавится при

1668°С и легко реагирует с традиционными формовочными массами и

кислородом). Следовательно, он должен отливаться и спаиваться в специальных

приборах в бескислородной среде.

113.

ТИТАН МАРКИ ВТ-100НАЗНАЧЕНИЕ

Ортопедическая стоматология.

СОСТАВ и ОСНОВНЫЕ СВОЙСТВА

листовой используется для штампованных

коронок

(толщина

0,14—0,28

мм),

штампованных базисов (0,35— 0,4 мм)

съемных

протезов,

каркасов

титанокерамических протезов имплантатов

различных конструкций, компьютерного

фрезерования

ФОРМА ВЫПУСКА

Блоки, листы

114.

НИТРИД ТИТАНАНАЗНАЧЕНИЕ

Покрытие декоративное в ортопедической стоматологии

Медицина

Медицина