Похожие презентации:

Точно вовремя. Картирование потока

1.

Тема.Just-in-time «Точно вовремя»

2.

Точно вовремяJust-in-time или «Точно вовремя» - система направленная на

получение материалов, комплектующих и готовой продукции в

тот момент, когда это необходимо.

3.

Точно вовремя4.

Методы системы «Точно вовремя»5.

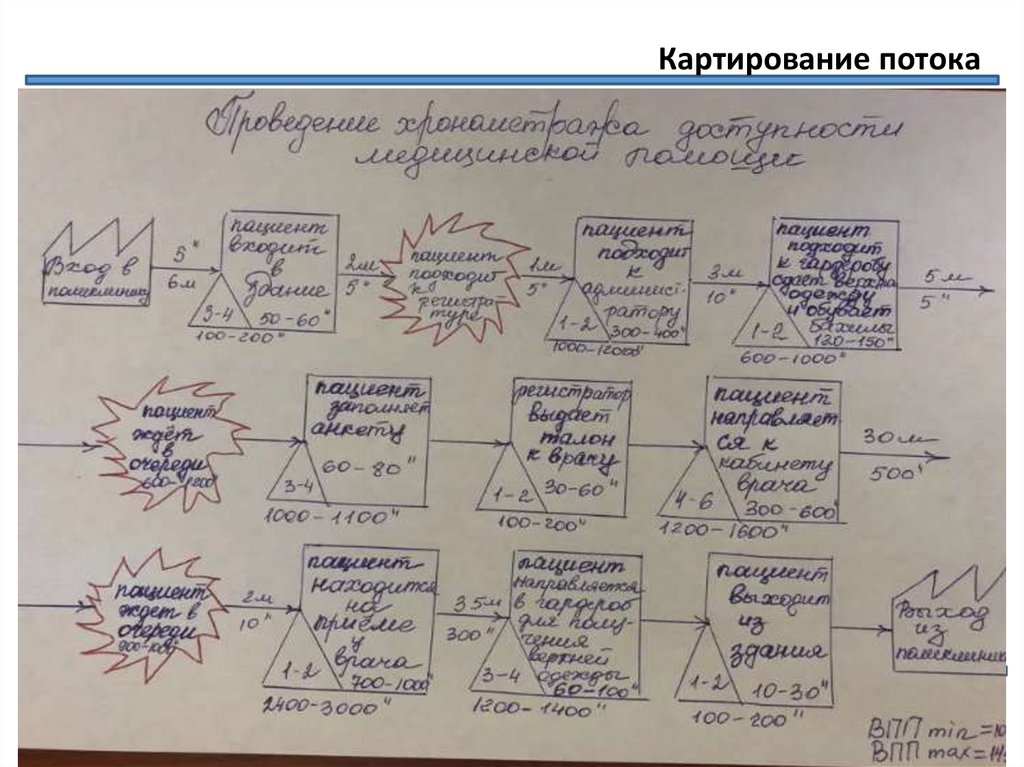

Картирование потокаВнедрение системы Точно вовремя начинается с составления

Карты потока создания ценности.

Картирование – инструмент визуализации

материального и информационного потоков

создания ценности от поставщика до заказчика.

и анализа

в процессе

6.

Картирование потокаКартирование производится в условиях «как есть», «как

должно быть» и «как будет».

7.

Картирование потокаОсновные этапы составления карты потока создания ценности:

1. Составление блок-схемы процесса.

2. Конвертирование блок-схемы процесса в карту потока

создания ценности с соответствующими символами на большом

листе (текущего состояния).

3. Анализ данных и принятие решений.

4. Составление карты будущего состояния.

Составление плана достижения будущего состояния потока с

определением того как:

- сократить то, что не создает ценность, но необходимо (Муда 1го рода);

- ликвидировать то, что не создает ценность и излишне (Муда 2го рода).

8.

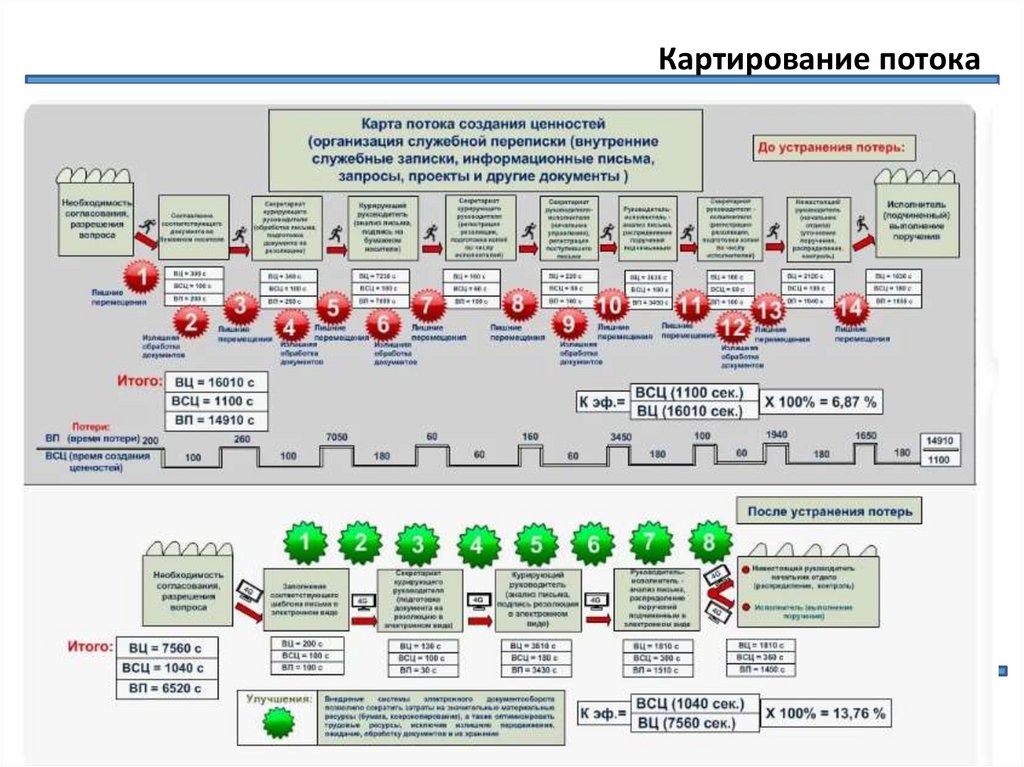

Картирование потока9.

Картирование потока10.

Поточное производствоМетод Форда заключается в конвейерной организации

производства для большого объема выпускаемых изделий

из одинаковых комплектующих.

При

конвейерной

организации

производства

возникают вопросы, на которые нет ответа:

•А если надо сделать 100 штук?

•А если финансы организации ограничены?

11.

Поточное производствоПоточная линия – это группа рабочих мест, расположенных в

строгой последовательности операций технологического цикла,

за которыми закреплены определенные операции.

12.

Поточное производство13.

Вытягивающее производствоМетод вытягивания означает:

- не делать ничего, пока этого не требует потребитель; когда же

потребует делать очень быстро

- одна работа вытягивает другую

- продал деталь - купил деталь или отгрузил товар - сделал

товар.

Вытягивающая система может быть создана для:

производства;

продажи.

14.

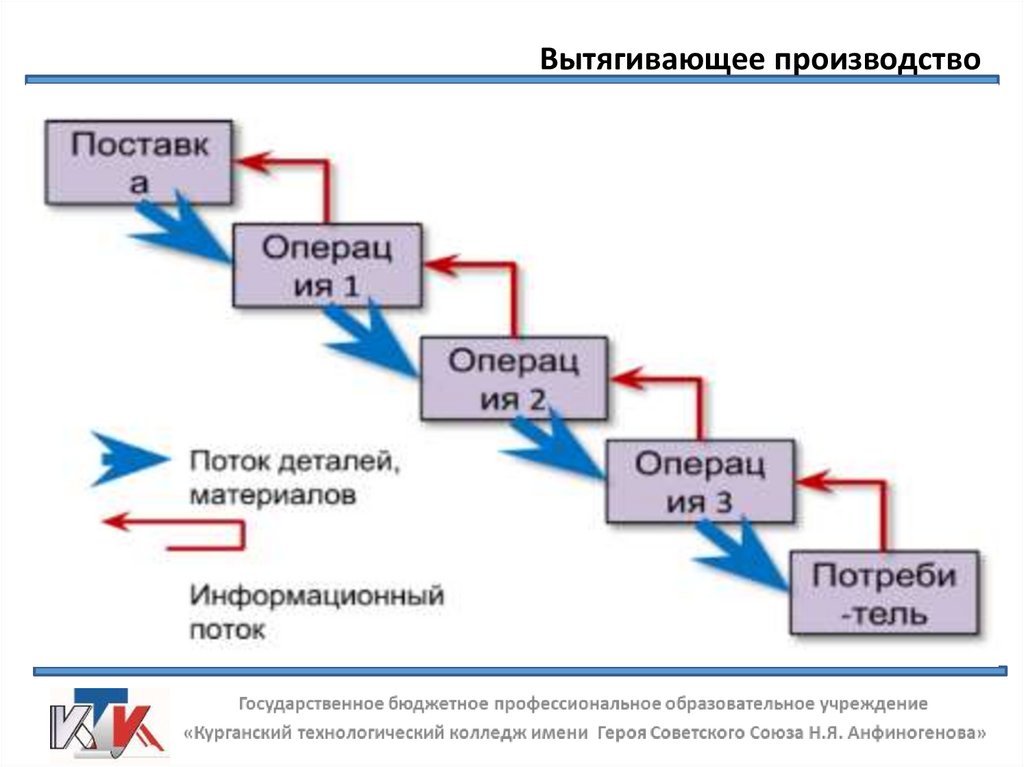

Вытягивающее производствоМетод вытягивания со следующей операции:

- обеспечивает сокращение объемов незавершенного

производства;

- управляется специальными сигналами (звонки, свистки и

лампочки) для оповещения о необходимости восполнения

запасов материалов.

Метод вытягивания балансирует:

- численность человеческих ресурсов;

- количество материалов и оборудования,

с целью наиболее полного удовлетворения

потребителя как внутреннего, так и внешнего.

требований

15.

Вытягивающее производство16.

Система КанбанКанбан - в переводе с японского означает - «знак», «сигнал» или

«карточка».

Меньше незавершенных задач – выше эффективность команды

Принципы Канбан

- визуализация

- ограниченный обьем незавершенных работ

- измерение и оптимизация

17.

ВыравниваниеЕсли заказы на производство поступают большими партиями, то

дневной график производства может быть составлен при

помощи

технологии

Выравнивание

18.

ВыравниваниеДопустим, что на завод поступают заказы на следующий

месяц:

8000 штук изделия А;

6000 штук изделия В;

4000 штук изделия С;

2000 штук изделия D,

общее число заказов (??? штук), делится на число рабочих дней

в месяце (20).

Получается, что каждый день (8 часов = ??? минут.) компании

надо делать:

??? штук изделия А;

??? штук изделия В;

??? штук изделия С;

??? штук изделия D,

19.

ВыравниваниеДопустим, что на завод поступают заказы на следующий

месяц:

8000 штук изделия А;

6000 штук изделия В;

4000 штук изделия С;

2000 штук изделия D,

общее число заказов (20000 штук), делится на число рабочих

дней в месяце (допустим, 20).

Получается, что каждый день (8 часов = 480 минут.) компании

надо делать:

400 штук изделия А;

300 штук изделия В;

200 штук изделия С;

100 штук изделия D,

20.

Выравниваниевремя такта = доступное время/спрос

21.

ВыравниваниеВремя такта — 0,48 минуты.(480/1000 шт)

Для этого требуется четыре раза менять пресс-формы.

22.

SMED – быстрая переналадкаSMED – это система для сокращения времени переналадки

оборудования с одного вида продукции на другой (быстрая

переналадка или замена штампов за 1 минуту).

Переналадка — это время, проходящее от последней детали в

предыдущей партии до первой детали в следующей партии.

Основная задача внедрения SMED - сокращение времени

переналадки и за счет этого увеличение количества

переналадок.

23.

SMED – быстрая переналадкаSMED – это система для сокращения времени переналадки

оборудования с одного вида продукции на другой (быстрая

переналадка или замена штампов за 1 минуту).

Переналадка — это время, проходящее от последней детали в

предыдущей партии до первой детали в следующей партии.

Основная задача внедрения SMED - сокращение времени

переналадки и за счет этого увеличение количества

переналадок.

Под оборудованием следует подразумевать:

станки;

информационные системы управления;

контрольно-измерительные приборы;

установки для создания опытных образцов;

а также организационные подразделения (например: входной

контроль).

Менеджмент

Менеджмент