Похожие презентации:

Разработка конструкторско-технологических решений по изготовлению корпуса сборной торцевой фрезы

1.

Разработка Конструкторско-Технологических решений поизготовлению корпуса сборной торцевой фрезы

Наставник - Нозирзода Шодмон Салохидин

Трек - Инновационный

Великий Новгород

2023

2.

ПРОБЛЕМАТИКА И АКТУАЛЬНОСТЬПри изготовлении деталей на механическом участке возникает ряд технологических проблем, которые

приходится решать в процессе создания новых технологий:

● Низкий коэффициент использования материала

● Высокая точность изготовлений при ограничениях в отсутсвии социального оборудования

● Высокие требования к взаимному расположению поверхностей, находящихся в разных плоскостях при

сложностях перебазирования заготовок на технологических операциях

На данный момент в мире очень актуальна модернизация с целью улучшения некоторых показателей, как

увеличение производительности, а

также ценности выпускаемой продукции.

Это можно достигнуть благодаря высокоэффективным технологиям. Автоматизация производства весьма

важна, чтобы достигнуть более эффективного производства. Отладка процесса производства напрямую

влияет на производительность и качество изготавливаемой продукции.

Точность большинства изделий в современном машиностроении является важнейшей характеристикой их

качества. Повышение точности изготовления деталей приводит к увеличению долговечности и надежности

эксплуатации машин.

3.

ЦЕЛЕВАЯ АУДИТОРИЯ● Предприятия ориентированные на работе с

различными металлами.

4.

АНАЛОГИАналогами являются:

Лица, которые занимаются разработкой технологических новшеств в

сфере промышленных предприятий.(Компании Caterpillar, Komatsu, John

Deere, Bucyrus International)

Фрезерный инструмент для

обработки пресс-форм

марки TRS.

Предназначена для

фрезерования торцов и

профиля.

5.

ЦЕЛЬ И ЗАДАЧИЦель - разработка конструкторско-технологических решений по изготовлению корпуса сборной

торцевой фрезы, которые направлены на создание конструкции фрезы и технологии ее

изготовления, соответствующей современному уровню развития науки и техники.

Задачи:

1. Аналитический обзор научно-технической литературы.

2. Разработка конструкции сборной фрезы.

3. Определение типа производства, форм и методов организации работ.

4. Выбор заготовки.

5. Разработка маршрута обработки детали.

6. Размерный анализ техпроцесса.

7. Выбор оборудования.

8. Расчет и назначение режимов обработки.

9. Нормирование технологического процесса.

6.

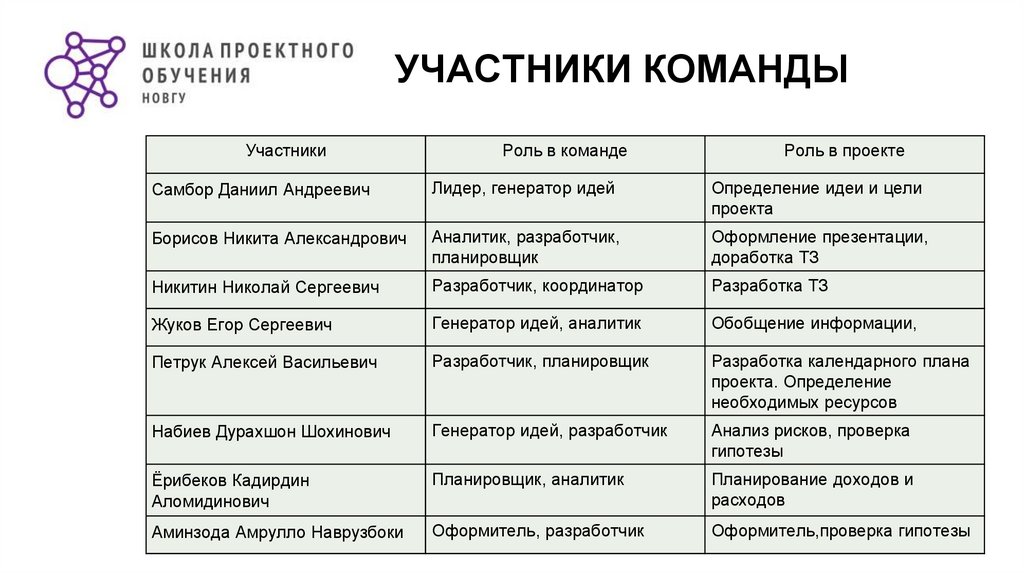

УЧАСТНИКИ КОМАНДЫУчастники

Роль в команде

Роль в проекте

Самбор Даниил Андреевич

Лидер, генератор идей

Определение идеи и цели

проекта

Борисов Никита Александрович

Аналитик, разработчик,

планировщик

Оформление презентации,

доработка ТЗ

Никитин Николай Сергеевич

Разработчик, координатор

Разработка ТЗ

Жуков Егор Сергеевич

Генератор идей, аналитик

Обобщение информации,

Петрук Алексей Васильевич

Разработчик, планировщик

Разработка календарного плана

проекта. Определение

необходимых ресурсов

Набиев Дурахшон Шохинович

Генератор идей, разработчик

Анализ рисков, проверка

гипотезы

Ёрибеков Кадирдин

Аломидинович

Планировщик, аналитик

Планирование доходов и

расходов

Аминзода Амрулло Наврузбоки

Оформитель, разработчик

Оформитель,проверка гипотезы

7.

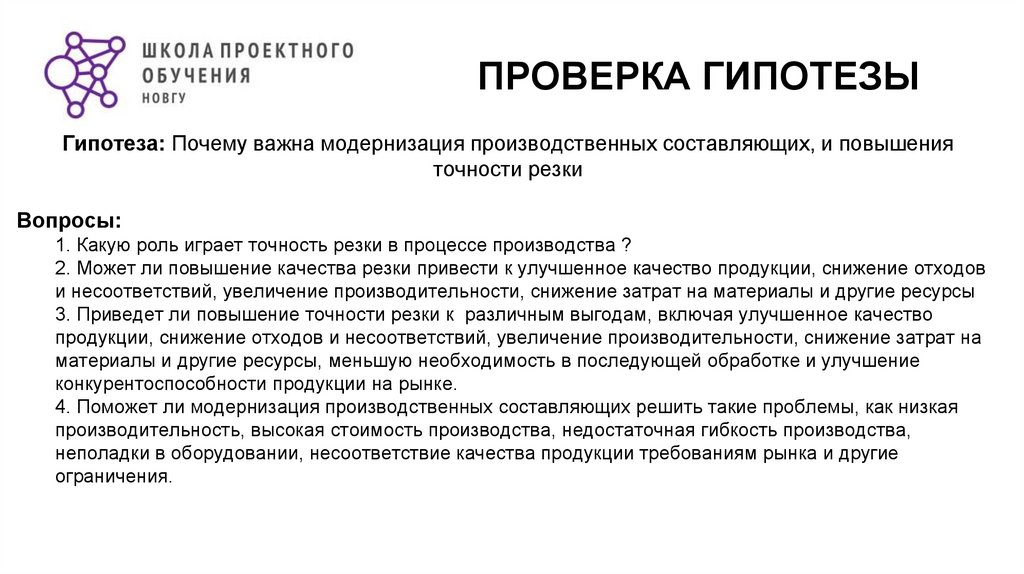

ПРОВЕРКА ГИПОТЕЗЫГипотеза: Почему важна модернизация производственных составляющих, и повышения

точности резки

Вопросы:

1. Какую роль играет точность резки в процессе производства ?

2. Может ли повышение качества резки привести к улучшенное качество продукции, снижение отходов

и несоответствий, увеличение производительности, снижение затрат на материалы и другие ресурсы

3. Приведет ли повышение точности резки к различным выгодам, включая улучшенное качество

продукции, снижение отходов и несоответствий, увеличение производительности, снижение затрат на

материалы и другие ресурсы, меньшую необходимость в последующей обработке и улучшение

конкурентоспособности продукции на рынке.

4. Поможет ли модернизация производственных составляющих решить такие проблемы, как низкая

производительность, высокая стоимость производства, недостаточная гибкость производства,

неполадки в оборудовании, несоответствие качества продукции требованиям рынка и другие

ограничения.

8.

ПРОВЕРКА ГИПОТЕЗЫ1. Какую роль играет точность

резки в процессе производства

?

2. Может ли повышение качества резки

привести к улучшенное качество

продукции, снижение отходов и

несоответствий, увеличение

производительности, снижение затрат на

материалы и другие ресурсы

9.

ПРОВЕРКА ГИПОТЕЗЫ4. Приведет ли повышение точности резки к

различным выгодам, включая улучшенное качество

продукции, снижение отходов и несоответствий,

увеличение производительности, снижение затрат на

материалы и другие ресурсы, меньшую

необходимость в последующей обработке и

улучшение конкурентоспособности продукции на

рынке.

3. Поможет ли модернизация производственных

составляющих решить такие проблемы, как низкая

производительность, высокая стоимость производства,

недостаточная гибкость производства, неполадки в

оборудовании, несоответствие качества продукции

требованиям рынка и другие ограничения.

10.

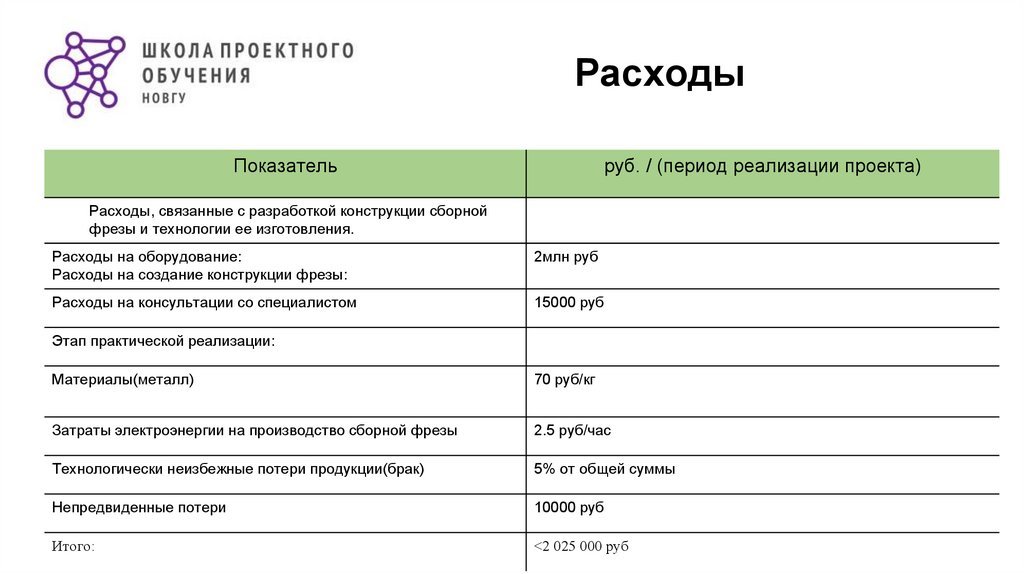

РасходыПоказатель

руб. / (период реализации проекта)

Расходы, связанные с разработкой конструкции сборной

фрезы и технологии ее изготовления.

Расходы на оборудование:

Расходы на создание конструкции фрезы:

2млн руб

Расходы на консультации со специалистом

15000 руб

Этап практической реализации:

Материалы(металл)

70 руб/кг

Затраты электроэнергии на производство сборной фрезы

2.5 руб/час

Технологически неизбежные потери продукции(брак)

5% от общей суммы

Непредвиденные потери

10000 руб

Итого:

<2 025 000 руб

11.

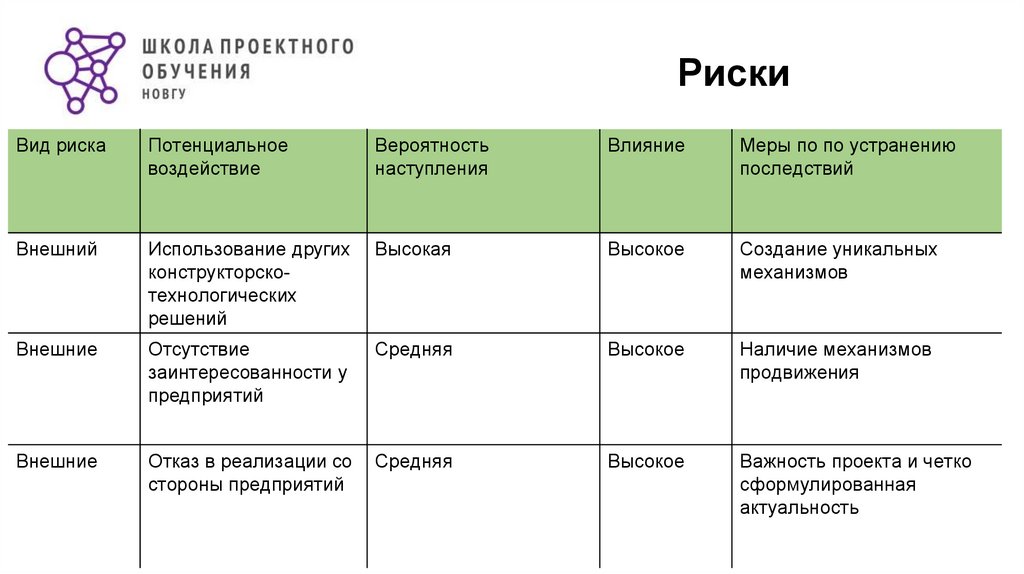

РискиВид риска

Потенциальное

воздействие

Вероятность

наступления

Влияние

Меры по по устранению

последствий

Внешний

Использование других

конструкторскотехнологических

решений

Высокая

Высокое

Создание уникальных

механизмов

Внешние

Отсутствие

заинтересованности у

предприятий

Средняя

Высокое

Наличие механизмов

продвижения

Внешние

Отказ в реализации со

стороны предприятий

Средняя

Высокое

Важность проекта и четко

сформулированная

актуальность

12.

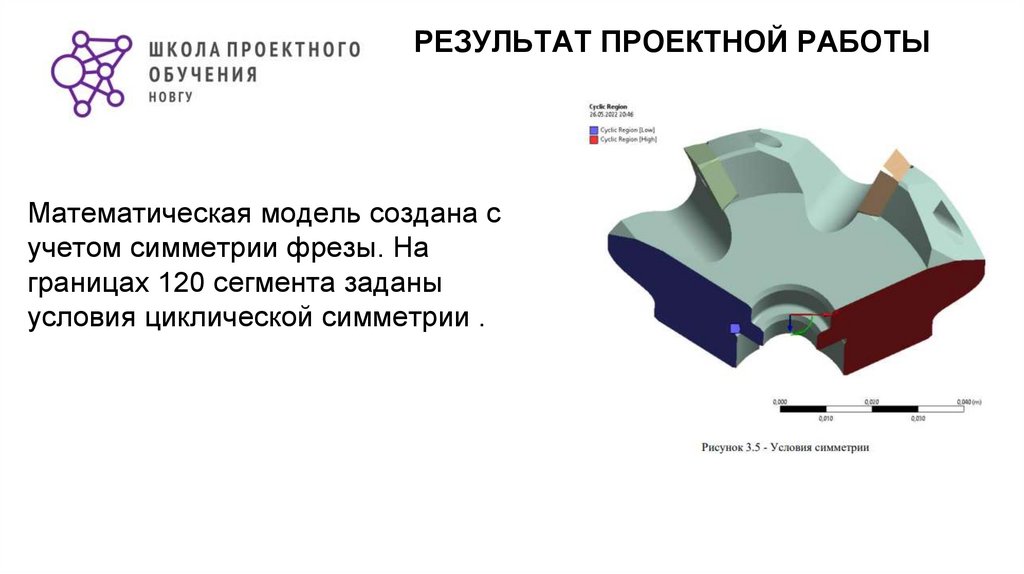

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫМатематическая модель создана с

учетом симметрии фрезы. На

границах 120 сегмента заданы

условия циклической симметрии .

13.

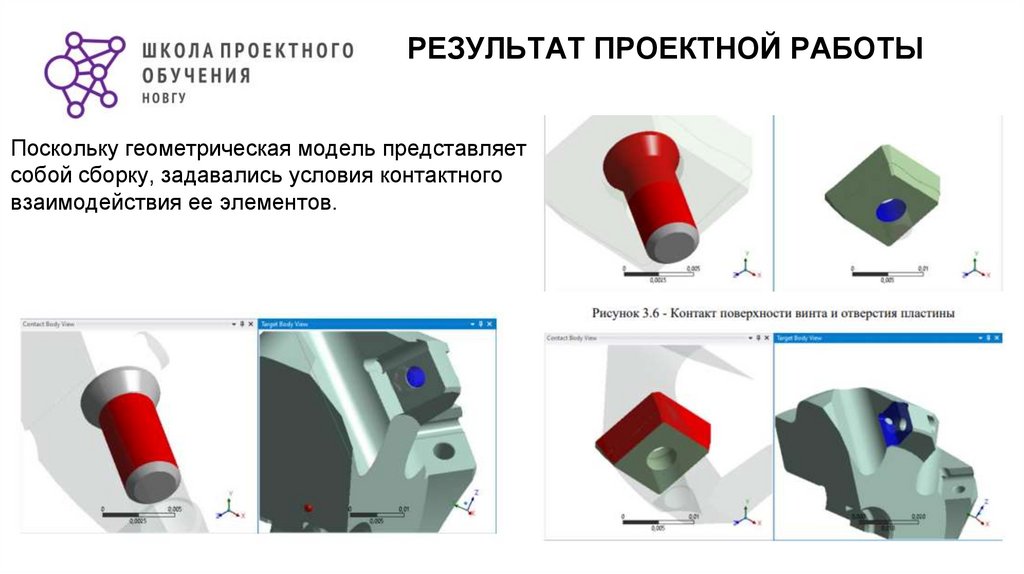

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫПоскольку геометрическая модель представляет

собой сборку, задавались условия контактного

взаимодействия ее элементов.

14.

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫПри типовых режимах эксплуатации

торцевой фрезы, даже в условиях

обработки титановых сплавов и

жаропрочных сталей, сила резания,

приходящаяся на зуб фрезы, не

превышает 500 Н [9]. Прочностной

анализ выполнялся для

предельного значения силы Р,

которая распределялась по

поверхности твердосплавных

пластин вдоль режущей кромки .

15.

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫЗакрепление осуществлялось по

поверхности паза на заднем

торце фрезы и описывалось

моделью «Remote

Displacement». Для проведения

конечно-элементного анализа в

расчетной области построена

тетраэдрическая

неструктурированная сетка.

Размерность сетки составляет N = 71000 элементов.

16.

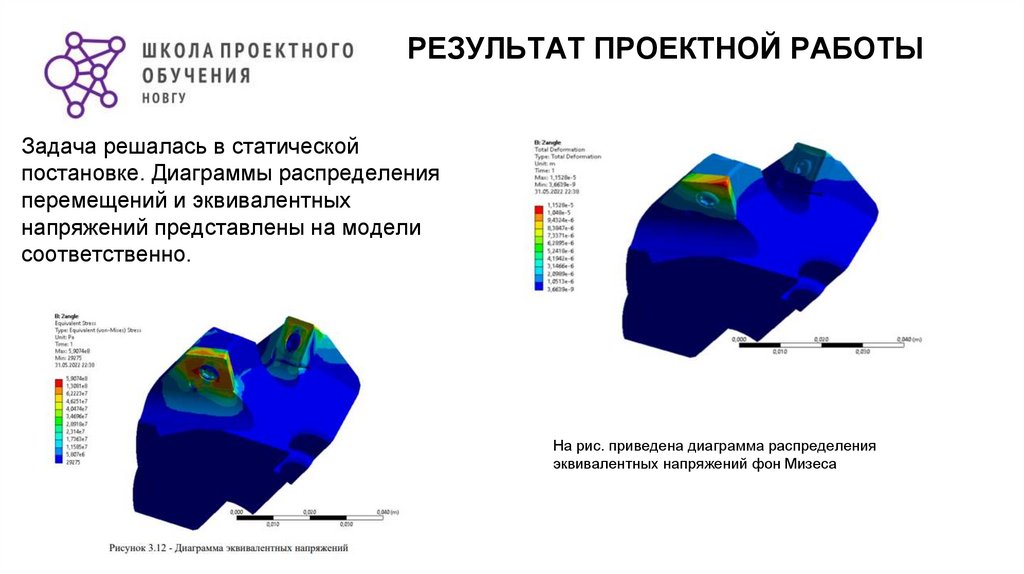

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫЗадача решалась в статической

постановке. Диаграммы распределения

перемещений и эквивалентных

напряжений представлены на модели

соответственно.

На рис. приведена диаграмма распределения

эквивалентных напряжений фон Мизеса

17.

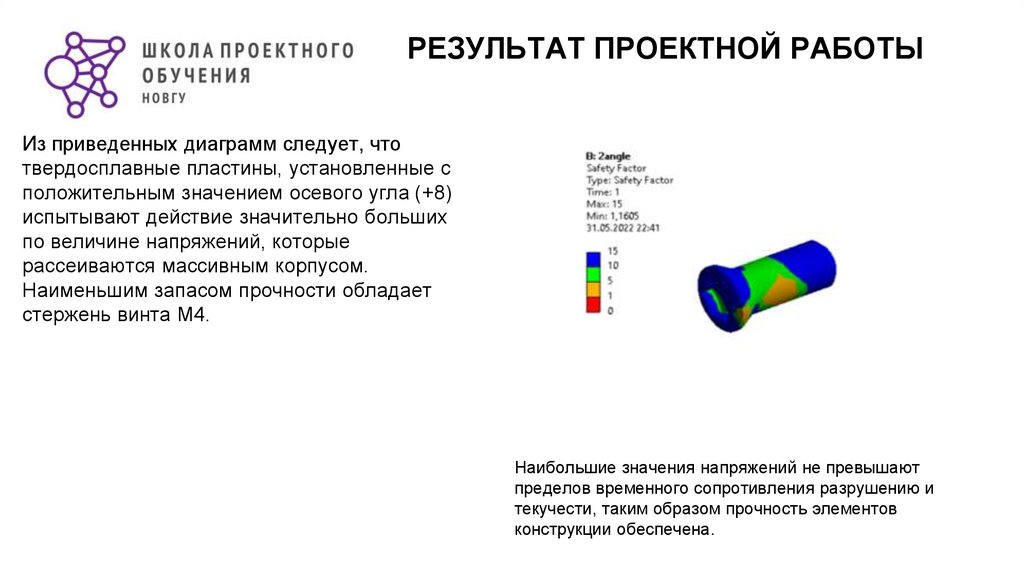

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫИз приведенных диаграмм следует, что

твердосплавные пластины, установленные с

положительным значением осевого угла (+8)

испытывают действие значительно больших

по величине напряжений, которые

рассеиваются массивным корпусом.

Наименьшим запасом прочности обладает

стержень винта М4.

Наибольшие значения напряжений не превышают

пределов временного сопротивления разрушению и

текучести, таким образом прочность элементов

конструкции обеспечена.

18.

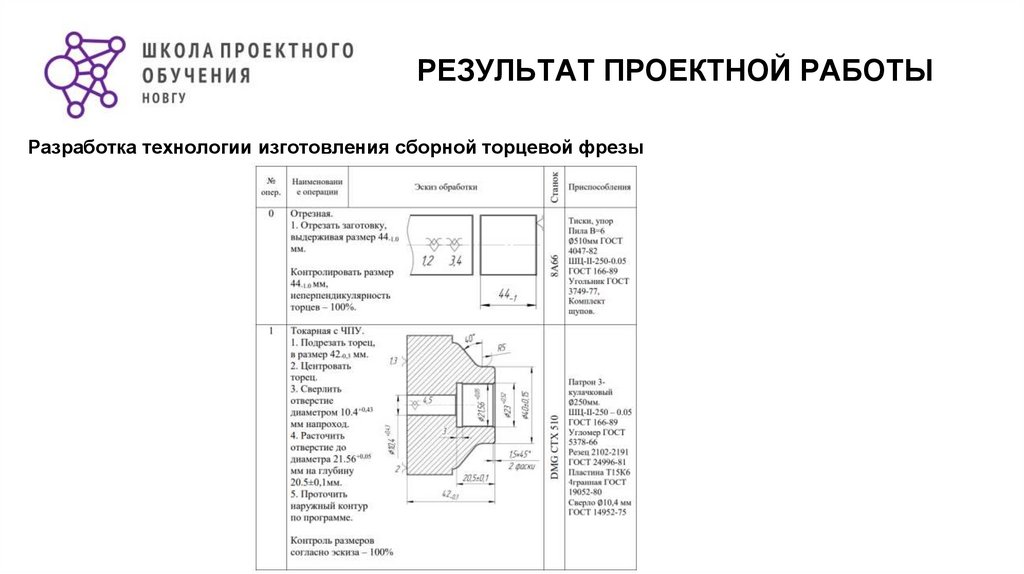

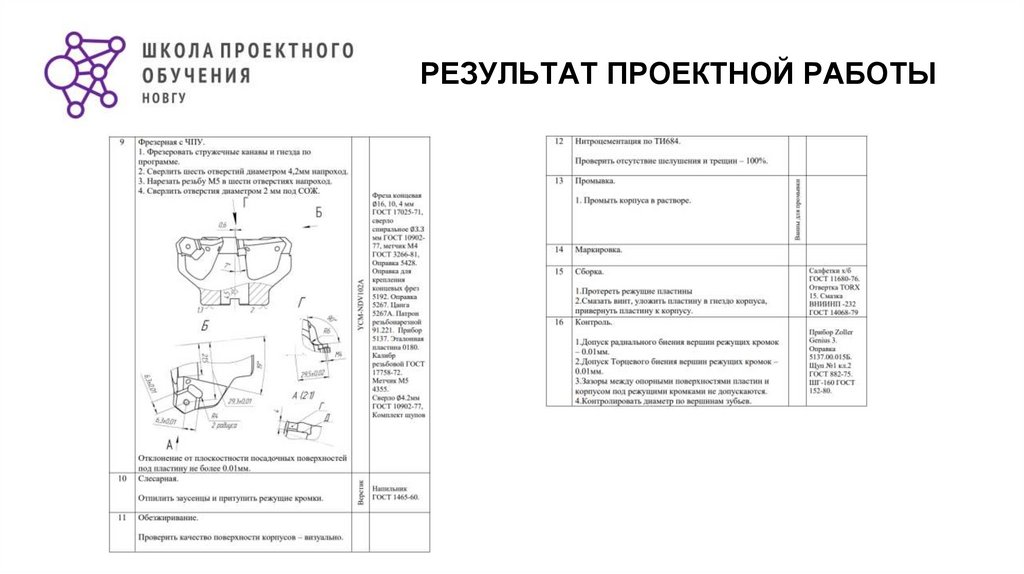

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫРазработка технологии изготовления сборной торцевой фрезы

19.

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫ20.

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫ21.

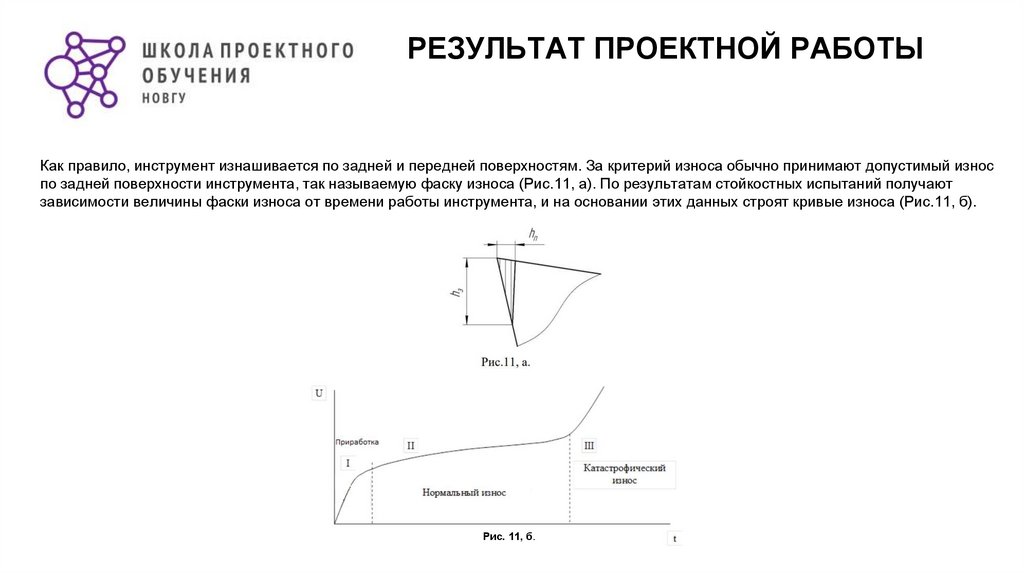

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫКак правило, инструмент изнашивается по задней и передней поверхностям. За критерий износа обычно принимают допустимый износ

по задней поверхности инструмента, так называемую фаску износа (Рис.11, а). По результатам стойкостных испытаний получают

зависимости величины фаски износа от времени работы инструмента, и на основании этих данных строят кривые износа (Рис.11, б).

Рис. 11, б.

22.

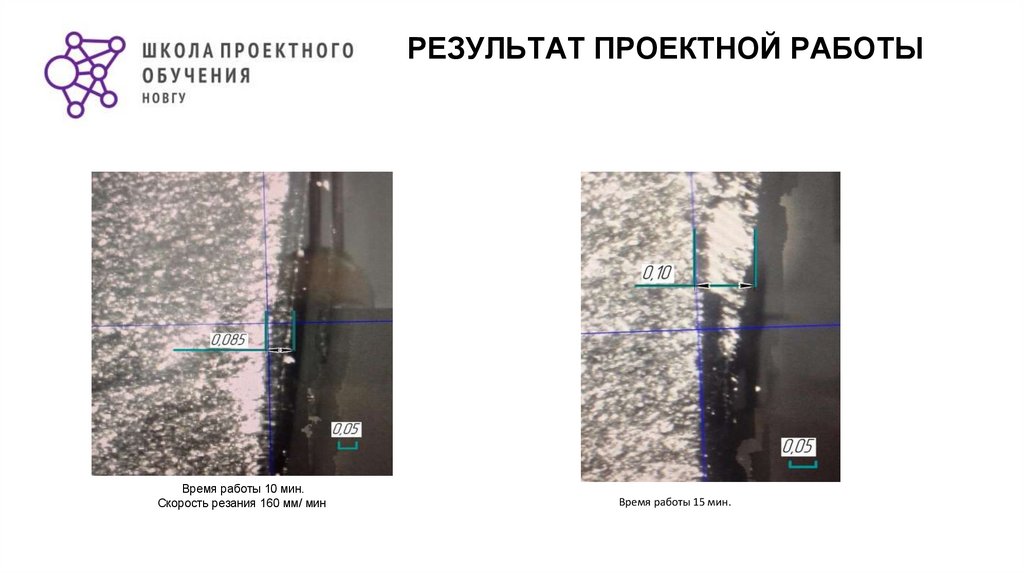

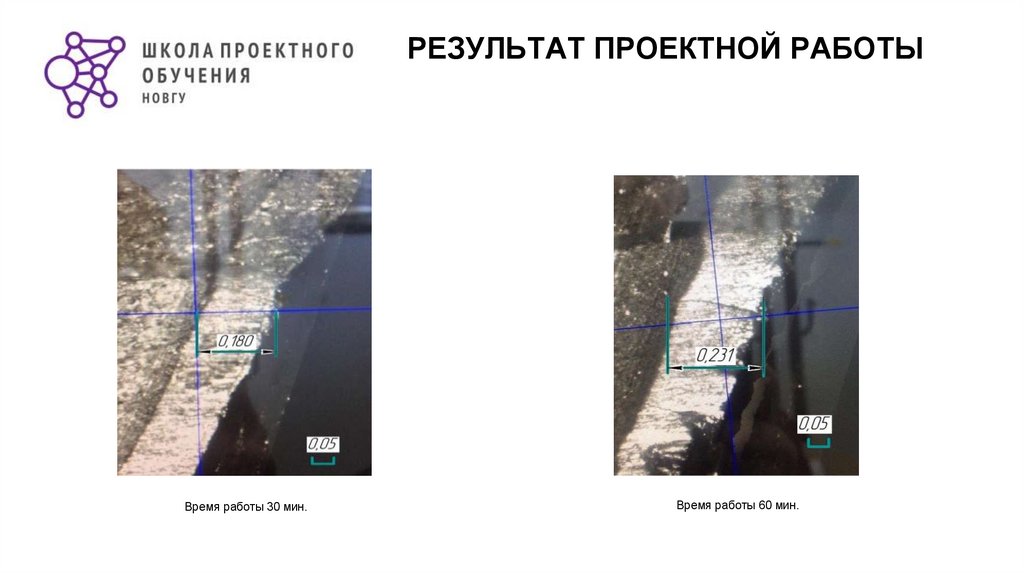

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫСтойкостные испытания проводились на заготовках из конструкционной углеродистой стали марки 40Х. Форма заготовки - прокат круглый горячекатаный ∅170x70 мм по

ГОСТ 1050-88. Испытания проводились на станке обрабатывающем центре модели MC032 фирмы ZMM(Болгария).

Также стойкостным испытаниям была подвергнута сборная фреза старой конструкции.

Это позволит провести сравнительный анализ и численно выявить преимущества разработанной фрезы.

Примеры фотографий задней поверхности в зависимости от времени работы:

Скорость резания 150 мм/мин

23.

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫВремя работы 30 мин.

Время работы 120 мин.

24.

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫВремя работы 10 мин.

Скорость резания 160 мм/ мин

Время работы 15 мин.

25.

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫВремя работы 50 мин.

Время работы 15 мин.

Примеры фотографий задней поверхности в зависимости от времени работы:

Скорость резания 120 мм/мин (ТУ 3918-010).

26.

РЕЗУЛЬТАТ ПРОЕКТНОЙ РАБОТЫВремя работы 30 мин.

Время работы 60 мин.

Инженерная графика

Инженерная графика