Похожие презентации:

Размольное отделение. Вальцовые станки

1.

Размольное отделениеВальцовые станки

2.

ИзмельчениеИзмельчение.

Измельчением принято называть процесс разделения твёрдого тела на части в результате

преодоления сил сцепления между его частицами, благодаря чему образуются новые

поверхности. Условно измельчение считают грубым, если размер частицы после измельчения

равен или больше 5мм, если меньше 5мм, то измельчение считают тонким.

Измельчение зерна требует затраты значительной энергии. Так, в мукомольном производстве

этот процесс поглощает до 70% всех энергозатрат.

Процесс измельчения в технологии производства муки считается наиболее сложным. Это

обусловлено тем, что объектом измельчения является зерно – тело сложного строения,

физико-химические и структурно-механических свойства анатомических частей, которого

резко различны. Однородное измельчение всего зерна интересно только при простом размоле

зерна в обойную муку; при сортовых помолах зерна измельчение должно быть

избирательным. В мукомольном производстве необходимо измельчать только крахмалистый

эндосперм, а оболочки и зародыш выделять в виде крупных частиц.

В мукомольном производстве основная измельчающая машина – вальцовый станок. Также

дополнительно используются деташеры, дезинтеграторы и другие установки ударного или

ударно-истирающего действия.

На построение процесса измельчения оказывают влияние такие факторы, как геометрическая

характеристика измельчаемых частиц, их физико-химические и структурно-механические

свойства, геометрические параметры рабочих органов измельчающих машин, их материал,

технологические параметры процесса (скорость измельчения, удельная нагрузка и т.п.),

требования к конечному продукту и др.

3.

Основные задачи процесса измельчения.• Процесс измельчения может быть простым и избирательным. При

производстве муки применяют избирательное измельчение, потому что зерно

представляет собой тело сложного строения. В единое целое соединены резко

разнородные по структуре и свойствам анатомические части – эндосперм,

зародыш и оболочки. Даже в пределах каждой анатомической части заметно

различается структура, химический состав и свойства.

• Избирательное измельчение является основным методом получения муки

нескольких сортов при размоле подготовленной к помолу партии зерна

пшеницы.

• При подготовке к помолу, применяя методы ГТО, усиливают различия

структурно-механических свойств оболочек и эндосперма. Так основная цель

многосортного помола зерна - максимальное извлечение эндосперма без

измельчения оболочек. Поэтому при многосортном помоле широко

используют методы избирательного измельчения, варьируя геометрическими

и кинематическими параметрами вальцов, изменяя величину удельной

нагрузки на измельчающее оборудование. Сочетание оптимальных

параметров измельчающих устройств создаёт условия для получения

большего выхода муки лучшего качества.

• Для измельчения зерна пшеницы в зависимости от этапов

технологического процесса применяют различные измельчающие машины,

такие, как вальцовые станки, энтолейторы, деташеры, вымольные машины.

4.

Наличие в муке большого количества мелких фракций,характеризуемых высоким уровнем повреждённого крахмала,

оказывает отрицательное влияние на физические свойства теста.

Установлено, что уровень повреждения крахмала должен находиться в

определённом сочетании с количеством и качеством клейковины в

муке.

От

правильного

построения

процесса

измельчения,

включающего рациональное применение комплекса параметров

измельчающих и сепарирующих устройств, во многом зависит

качество и себестоимость готовой продукции, производительность

измельчающих машин, удельный расход электроэнергии.

Для снижения энергозатрат необходимо:

- оптимизировать геометрические и кинематические параметры

измельчающих машин, повышать износостойкость рабочих органов.

- сокращение протяжённости технологического процесса.

- снижение разрушающих напряжений измельчаемого продукта, что

может быть достигнуто в результате рациональных режимов ГТО,

предварительного нарушения прочности зерновки.

- получать фракционный состав готовой продукции, необходимого для

последующего целевого использования, недопущения чрезмерного

измельчения частиц.

5.

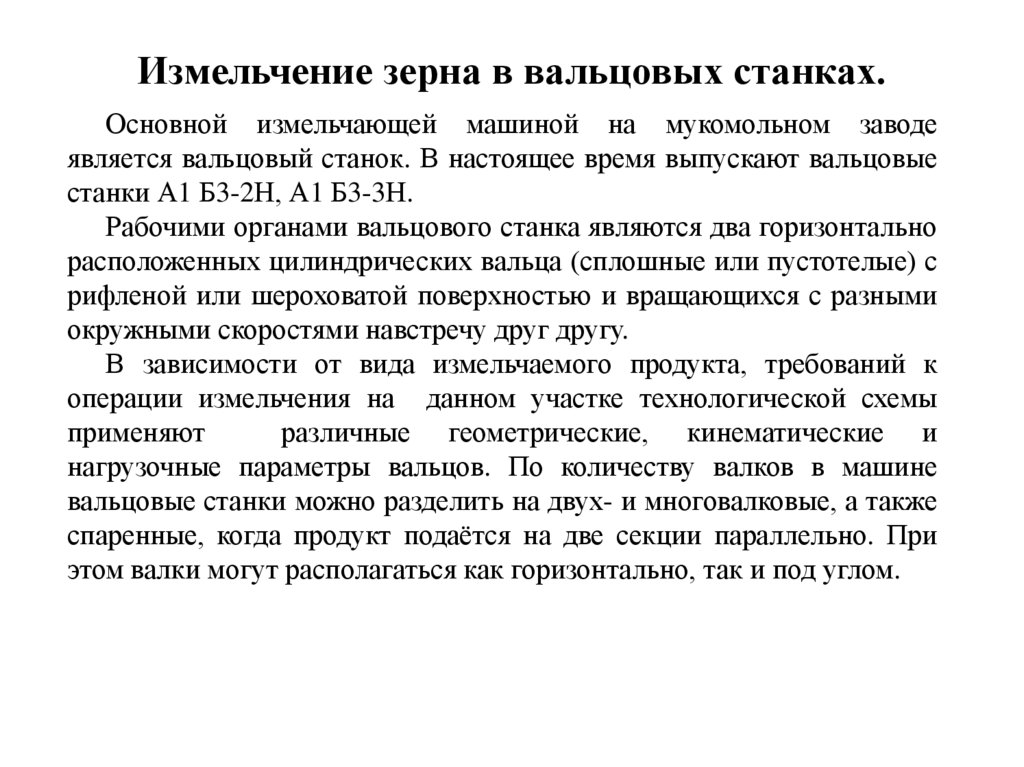

Измельчение зерна в вальцовых станках.Основной измельчающей машиной на мукомольном заводе

является вальцовый станок. В настоящее время выпускают вальцовые

станки А1 Б3-2Н, А1 Б3-3Н.

Рабочими органами вальцового станка являются два горизонтально

расположенных цилиндрических вальца (сплошные или пустотелые) с

рифленой или шероховатой поверхностью и вращающихся с разными

окружными скоростями навстречу друг другу.

В зависимости от вида измельчаемого продукта, требований к

операции измельчения на данном участке технологической схемы

применяют

различные геометрические, кинематические и

нагрузочные параметры вальцов. По количеству валков в машине

вальцовые станки можно разделить на двух- и многовалковые, а также

спаренные, когда продукт подаётся на две секции параллельно. При

этом валки могут располагаться как горизонтально, так и под углом.

6.

а)2х -валковая с наклонным расположением валков; б)2х -валковая сгоризонтальным расположением валков; в)2х-валковая, спаренная с наклонным

расположением валков; г)3х-валковая; д) 4х-валковая; е), з)6х-валковая; ж)5хвалковая; и)8х-валковая

7.

8.

Устройство станка БЗНКак правило, быстро- и медленновращающиеся вальцы

имеют одинаковую геометрическую характеристику (плотность

рифления и угол наклона рифлей).

Продукт измельчается в клиновидном зазоре,

образованном парой вальцов вследствие постоянного

уменьшения зазора и разности относительных скоростей вальцов.

Разрушение частиц (в зависимости от их крупности) начинается

несколько выше линии, соединяющей центры вальцов, где зазор

имеет наименьшие размеры.

В мукомольном производстве степень измельчения зерна

и зерновых продуктов характеризуют величиной общего

извлечения, на значение которого оказывает влияние не только

геометрическая характеристика вальцов (диаметр, профиль и

взаиморасположение рифлей, уровень шероховатости рабочей

поверхности), но и кинематические параметры вальцов (окружная

и относительная скорости вальцов), величина удельной нагрузки и

др.

9.

Вальцовые станки типа А1-БЗН выпускают в трёхмодификациях, определяющих их использование на различных

мукомольных заводах.

Станки установливают в группы по 4-5 машин с общими

капотами. Набор станков различной формы исполнения и

последовательность их установки в каждой группе

регламентированы проектом типового мукомольного завода.

Характерно, что электродвигатели этих вальцовых станков

установлены на специальной площадке под междуэтажным

перекрытием. Вальцовый станок типа А1-БЗН имеет 21 форму

исполнения.

Вальцовый станок А1-БЗ-2Н применяют как на вновь

строящихся, так и на реконструированных мукомольных

заводах взамен станка ЗМ–2. Станок А1-БЗ-2Н отличается от

станка А1-БЗН наличием индивидуальных капотов и

возможностью установки электродвигателя на том же

перекрытии, где расположен станок, а также под перекрытием

на специальной площадке. Станок имеет 39 форм исполнения.

10.

11.

1- приёмный патрубок; 2 – механизм привала-отвала; 3 – устройство для регулирования параллельностивальцов; 4- привод; 5 – выводное устройство; 6 – медленновращающийся валец; 7 –

быстровращающийся валец; 8 – питающий валок; 9 – дозирующий валок; 10 – сигнализатор уровня.

12.

13.

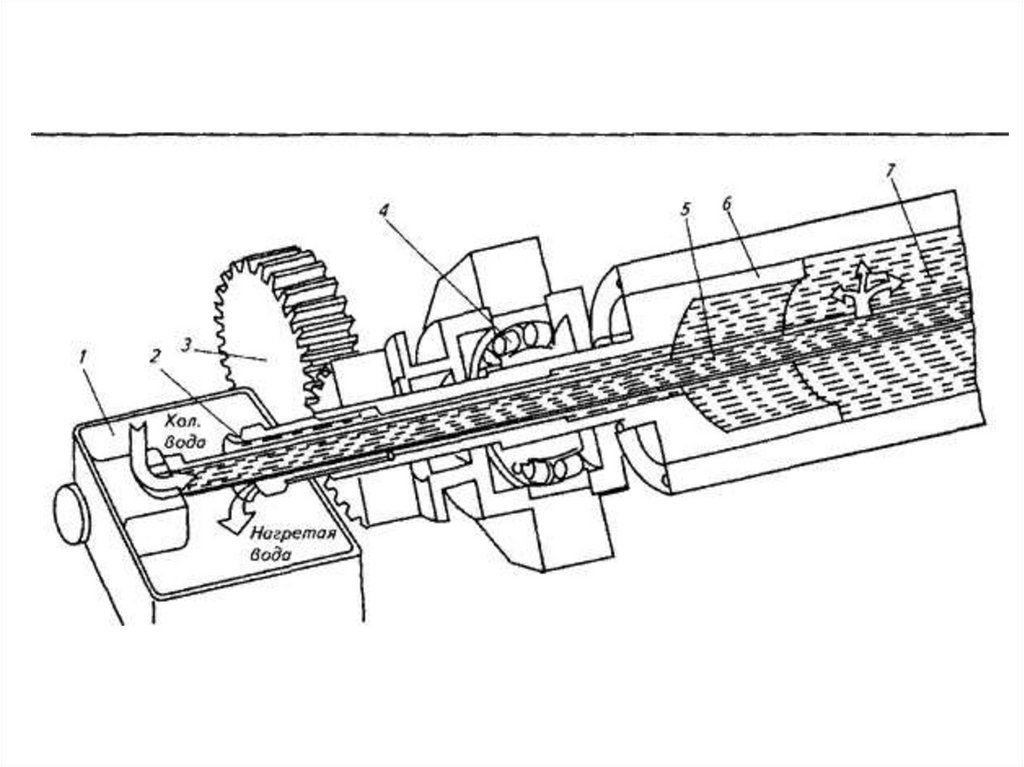

Мелющие вальцы установлены парами в обеих половинахстанка. Причём линия, соединяющая центры торцевых окружностей

вальцов образует угол 30° с горизонталью. Длина вальца – 1000мм, а

номинальный диаметр бочки - 250мм.

Валец представляет собой двухслойную полую цилиндрическую

бочку, диаметр внутренней полости которой – 158 мм, глубина

наружного отбеленного слоя (рабочего) – 10 мм. С обоих концов

бочки запрессованы цапфы. На конической части цапфы установлены

подшипники, а концевая цилиндрическая часть служит для насадки

приводного шкива или шестерни межвальцовой передачи. В цапфы

быстровращающегося вальца вставлены трубки с охлаждающей

водой.

В процессе размола к рабочей поверхности вальцов прилипают

лепёшки измельчённых частиц зерна. Для очистки рифленых вальцов

всех систем кроме I, II драных, 12-ой размольной установлены щётки

из полиамидного материала, а гладкие вальцы очищают ножами.

14.

15.

Факторы, определяющие эффективность работывальцового станка.

• Установлено, что на эффективность измельчения зерна и продуктов его

размола оказывают влияние большое количество факторов, главными из

которых являются межвальцовый зазор, уклон рифлей, взаиморасположение

рифлей, плотность нарезки рифлей, окружная и относительная скорость

вальцов, удельная нагрузка на вальцы.

• Рассмотрим влияние некоторых основных факторов.

• Влияние диаметра вальцов. Чем больше диаметр парноработающих

вальцов, тем более протяжённой получается зона измельчения, т.е. та часть

пути в зазоре между вальцами, на которой она испытывает измельчающее

воздействие. Следовательно, с увеличением диаметра вальцов интенсивность

измельчения продукта возрастает.

• Обычно на вальцовых станках устанавливают вальцы Ø 250мм, но при

простом помоле зерна в обойную муку (особенно при помоле ржи) применяют

также вальцы Ø300мм. Длина зоны измельчения лежит в пределах от 3 до

20мм.

• Величина межвальцового зазора. Изменение зазора между мелющими

вальцами вызывает изменение извлечения. Это особенно заметно при

величине межвальцового зазора, значительно меньшего, чем размер

измельчаемых частиц.

16.

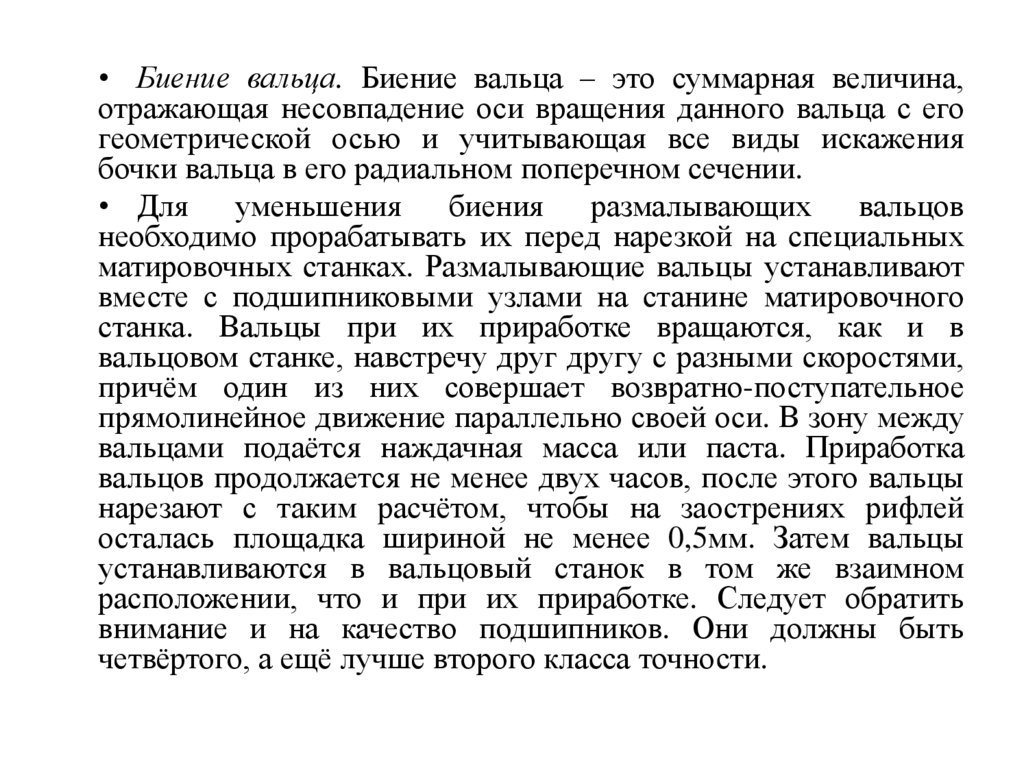

• Биение вальца. Биение вальца – это суммарная величина,отражающая несовпадение оси вращения данного вальца с его

геометрической осью и учитывающая все виды искажения

бочки вальца в его радиальном поперечном сечении.

• Для

уменьшения

биения

размалывающих

вальцов

необходимо прорабатывать их перед нарезкой на специальных

матировочных станках. Размалывающие вальцы устанавливают

вместе с подшипниковыми узлами на станине матировочного

станка. Вальцы при их приработке вращаются, как и в

вальцовом станке, навстречу друг другу с разными скоростями,

причём один из них совершает возвратно-поступательное

прямолинейное движение параллельно своей оси. В зону между

вальцами подаётся наждачная масса или паста. Приработка

вальцов продолжается не менее двух часов, после этого вальцы

нарезают с таким расчётом, чтобы на заострениях рифлей

осталась площадка шириной не менее 0,5мм. Затем вальцы

устанавливаются в вальцовый станок в том же взаимном

расположении, что и при их приработке. Следует обратить

внимание и на качество подшипников. Они должны быть

четвёртого, а ещё лучше второго класса точности.

17.

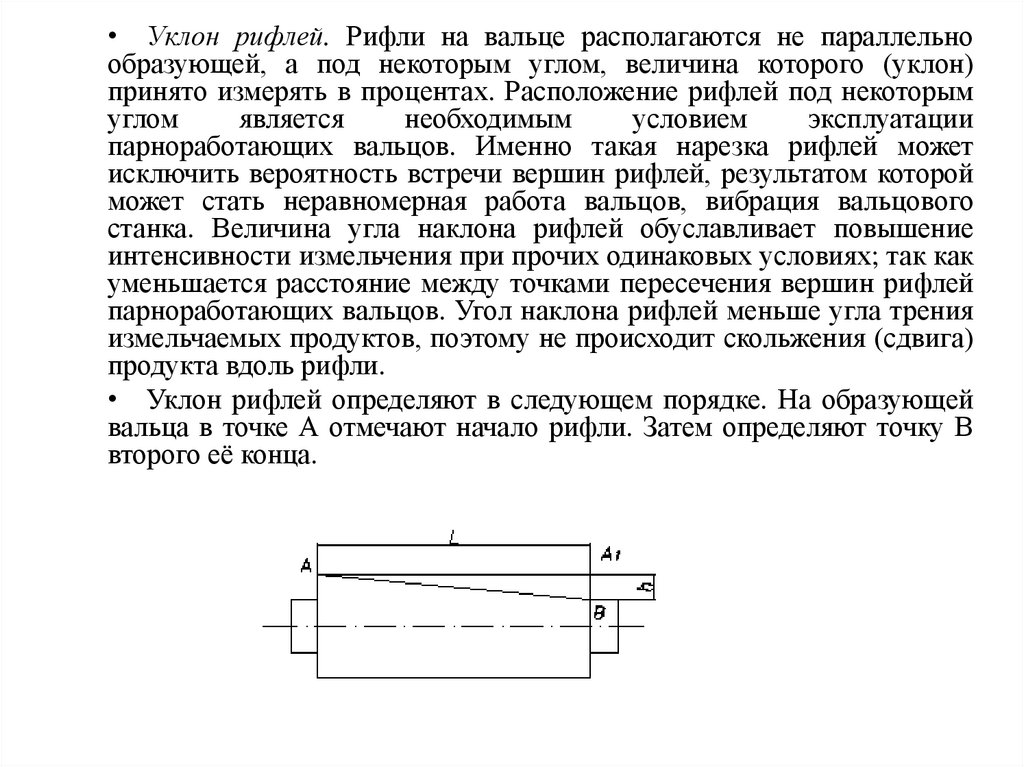

• Уклон рифлей. Рифли на вальце располагаются не параллельнообразующей, а под некоторым углом, величина которого (уклон)

принято измерять в процентах. Расположение рифлей под некоторым

углом

является

необходимым

условием

эксплуатации

парноработающих вальцов. Именно такая нарезка рифлей может

исключить вероятность встречи вершин рифлей, результатом которой

может стать неравномерная работа вальцов, вибрация вальцового

станка. Величина угла наклона рифлей обуславливает повышение

интенсивности измельчения при прочих одинаковых условиях; так как

уменьшается расстояние между точками пересечения вершин рифлей

парноработающих вальцов. Угол наклона рифлей меньше угла трения

измельчаемых продуктов, поэтому не происходит скольжения (сдвига)

продукта вдоль рифли.

• Уклон рифлей определяют в следующем порядке. На образующей

вальца в точке А отмечают начало рифли. Затем определяют точку В

второго её конца.

18.

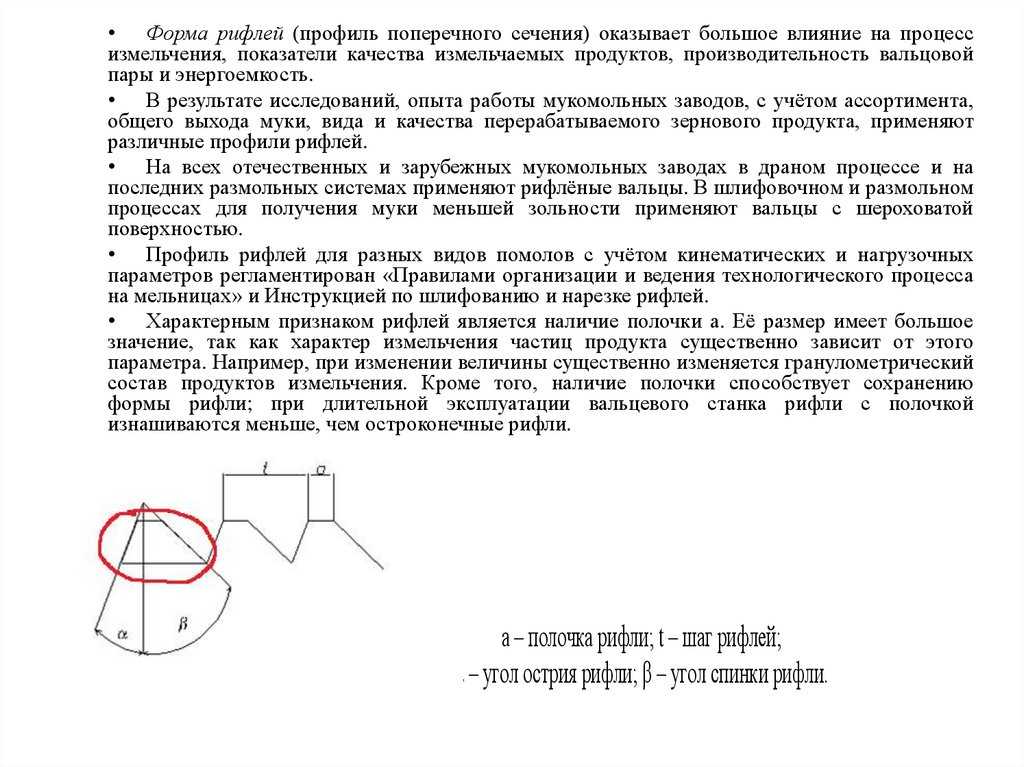

• Форма рифлей (профиль поперечного сечения) оказывает большое влияние на процессизмельчения, показатели качества измельчаемых продуктов, производительность вальцовой

пары и энергоемкость.

• В результате исследований, опыта работы мукомольных заводов, с учётом ассортимента,

общего выхода муки, вида и качества перерабатываемого зернового продукта, применяют

различные профили рифлей.

• На всех отечественных и зарубежных мукомольных заводах в драном процессе и на

последних размольных системах применяют рифлёные вальцы. В шлифовочном и размольном

процессах для получения муки меньшей зольности применяют вальцы с шероховатой

поверхностью.

• Профиль рифлей для разных видов помолов с учётом кинематических и нагрузочных

параметров регламентирован «Правилами организации и ведения технологического процесса

на мельницах» и Инструкцией по шлифованию и нарезке рифлей.

• Характерным признаком рифлей является наличие полочки а. Её размер имеет большое

значение, так как характер измельчения частиц продукта существенно зависит от этого

параметра. Например, при изменении величины существенно изменяется гранулометрический

состав продуктов измельчения. Кроме того, наличие полочки способствует сохранению

формы рифли; при длительной эксплуатации вальцевого станка рифли с полочкой

изнашиваются меньше, чем остроконечные рифли.

а – полочка рифли; t – шаг рифлей;

α – угол острия рифли; β – угол спинки рифли.

19.

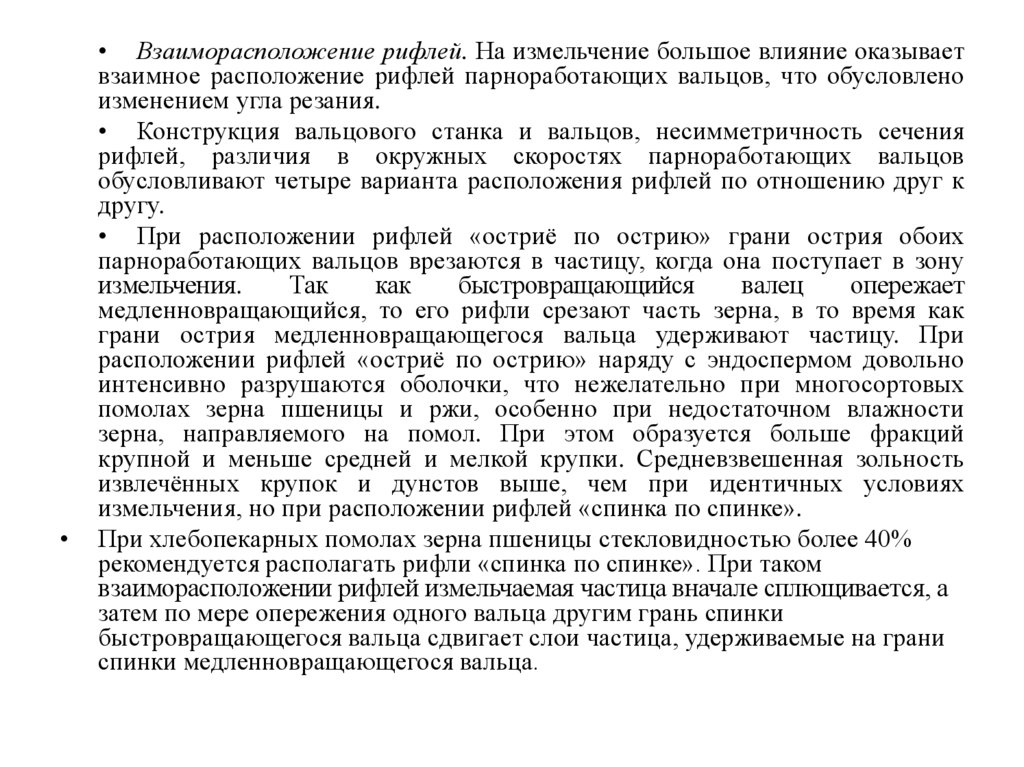

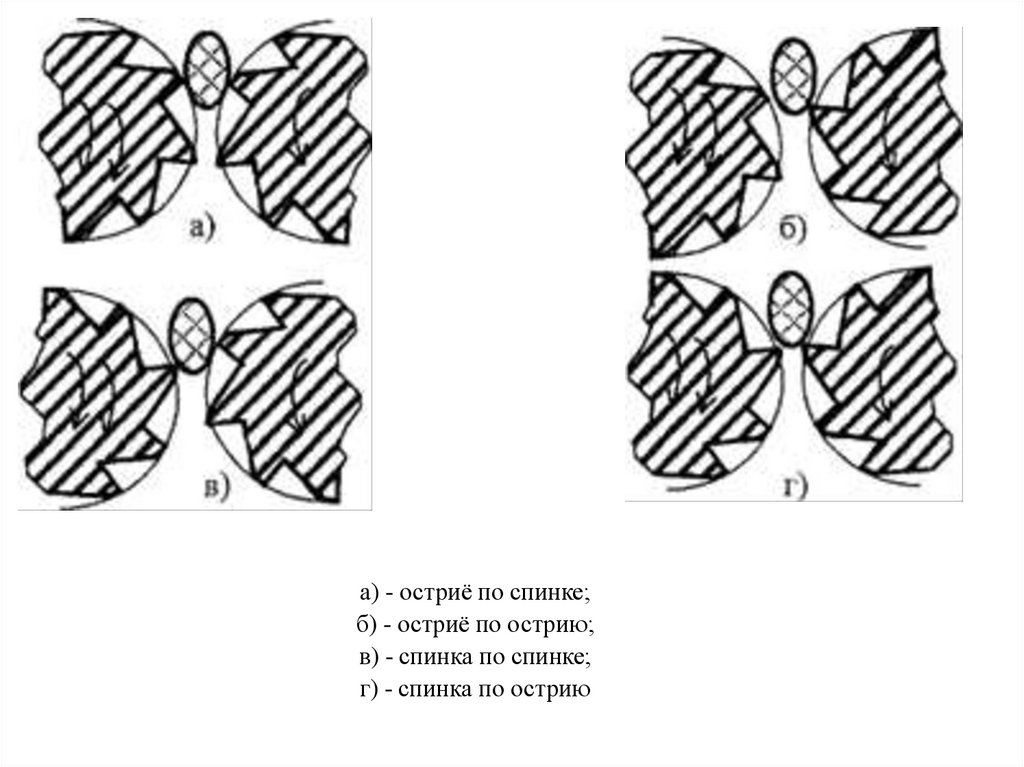

• Взаиморасположение рифлей. На измельчение большое влияние оказывает

взаимное расположение рифлей парноработающих вальцов, что обусловлено

изменением угла резания.

• Конструкция вальцового станка и вальцов, несимметричность сечения

рифлей, различия в окружных скоростях парноработающих вальцов

обусловливают четыре варианта расположения рифлей по отношению друг к

другу.

• При расположении рифлей «остриё по острию» грани острия обоих

парноработающих вальцов врезаются в частицу, когда она поступает в зону

измельчения.

Так

как

быстровращающийся

валец

опережает

медленновращающийся, то его рифли срезают часть зерна, в то время как

грани острия медленновращающегося вальца удерживают частицу. При

расположении рифлей «остриё по острию» наряду с эндоспермом довольно

интенсивно разрушаются оболочки, что нежелательно при многосортовых

помолах зерна пшеницы и ржи, особенно при недостаточном влажности

зерна, направляемого на помол. При этом образуется больше фракций

крупной и меньше средней и мелкой крупки. Средневзвешенная зольность

извлечённых крупок и дунстов выше, чем при идентичных условиях

измельчения, но при расположении рифлей «спинка по спинке».

При хлебопекарных помолах зерна пшеницы стекловидностью более 40%

рекомендуется располагать рифли «спинка по спинке». При таком

взаиморасположении рифлей измельчаемая частица вначале сплющивается, а

затем по мере опережения одного вальца другим грань спинки

быстровращающегося вальца сдвигает слои частица, удерживаемые на грани

спинки медленновращающегося вальца.

20.

а) - остриё по спинке;б) - остриё по острию;

в) - спинка по спинке;

г) - спинка по острию

21.

• Плотностьнарезки

рифлей.

Плотность

рифления

(количество рифлей на 1см окружности вальца) на идентичных

системах зависит от типа помола, крупности измельчаемых

частиц. Чем меньше размеры измельчаемых частиц, тем больше

должна быть плотность рифления. Однако с повышением

плотности рифления уменьшается высота рифли, величина её

сечения, что обуславливает снижение срока службы рифли. При

неизменной плотности рифления высота её тем больше, чем

меньше угол γ=α+β .

• Исследованиями

установлено,

что

при

любом

взаиморасположении рифлей с увеличением плотности

рифления выход круподунстовых продуктов и общее

извлечение возрастают. Это можно объяснить многократным

воздействием рифлей быстровращающегося вальца на продукт

за время прохождения его через зону измельчения.

• Практика показывает, что при слишком большой плотности

нарезки вальцов на первых драных системах при сортовых

помолах пшеницы повышается степень измельчения оболочек, а

при размоле на последних драных системах рифлями малой

плотности не получается достаточного вымола.

22.

Измельчающие машиныэнтолейторы

Энтолейтор РЗ-БЭР:

1 - крышка корпуса; 2, 6 - патрубки приемный и выпускной; 3 - втулки ротора; 4 - диски;

5 - корпус; 7 - электродвигатель; 8 - стойка; 9 - конус направляющий

23.

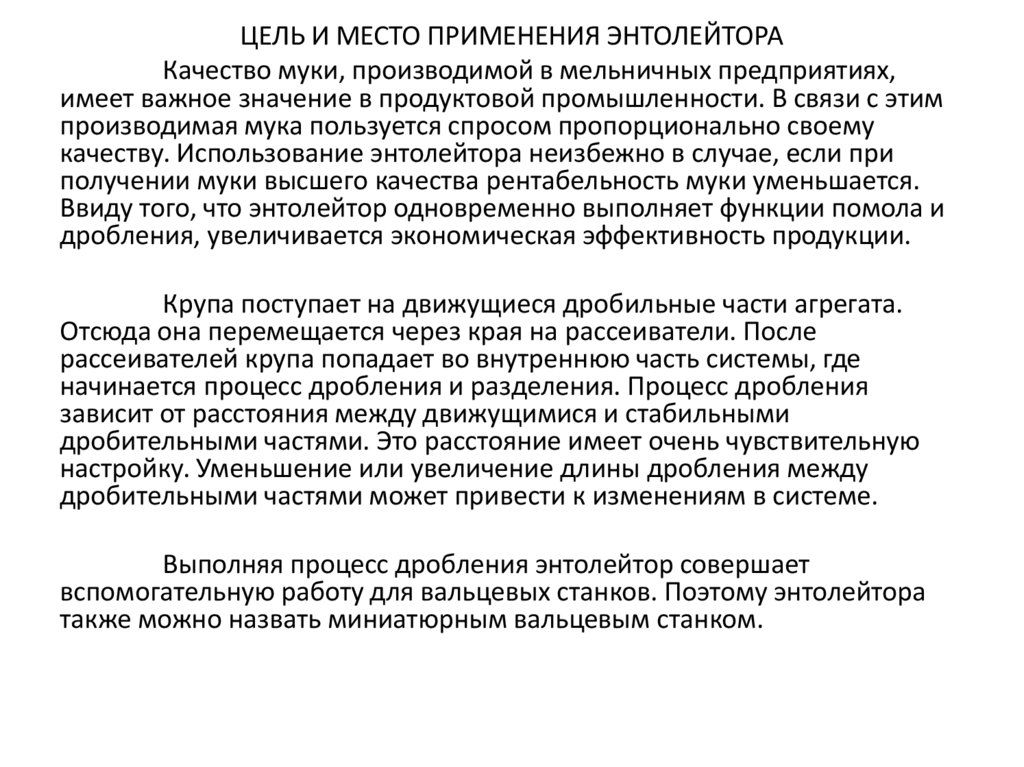

ЦЕЛЬ И МЕСТО ПРИМЕНЕНИЯ ЭНТОЛЕЙТОРАКачество муки, производимой в мельничных предприятиях,

имеет важное значение в продуктовой промышленности. В связи с этим

производимая мука пользуется спросом пропорционально своему

качеству. Использование энтолейтора неизбежно в случае, если при

получении муки высшего качества рентабельность муки уменьшается.

Ввиду того, что энтолейтор одновременно выполняет функции помола и

дробления, увеличивается экономическая эффективность продукции.

Крупа поступает на движущиеся дробильные части агрегата.

Отсюда она перемещается через края на рассеиватели. После

рассеивателей крупа попадает во внутреннюю часть системы, где

начинается процесс дробления и разделения. Процесс дробления

зависит от расстояния между движущимися и стабильными

дробительными частями. Это расстояние имеет очень чувствительную

настройку. Уменьшение или увеличение длины дробления между

дробительными частями может привести к изменениям в системе.

Выполняя процесс дробления энтолейтор совершает

вспомогательную работу для вальцевых станков. Поэтому энтолейтора

также можно назвать миниатюрным вальцевым станком.

24.

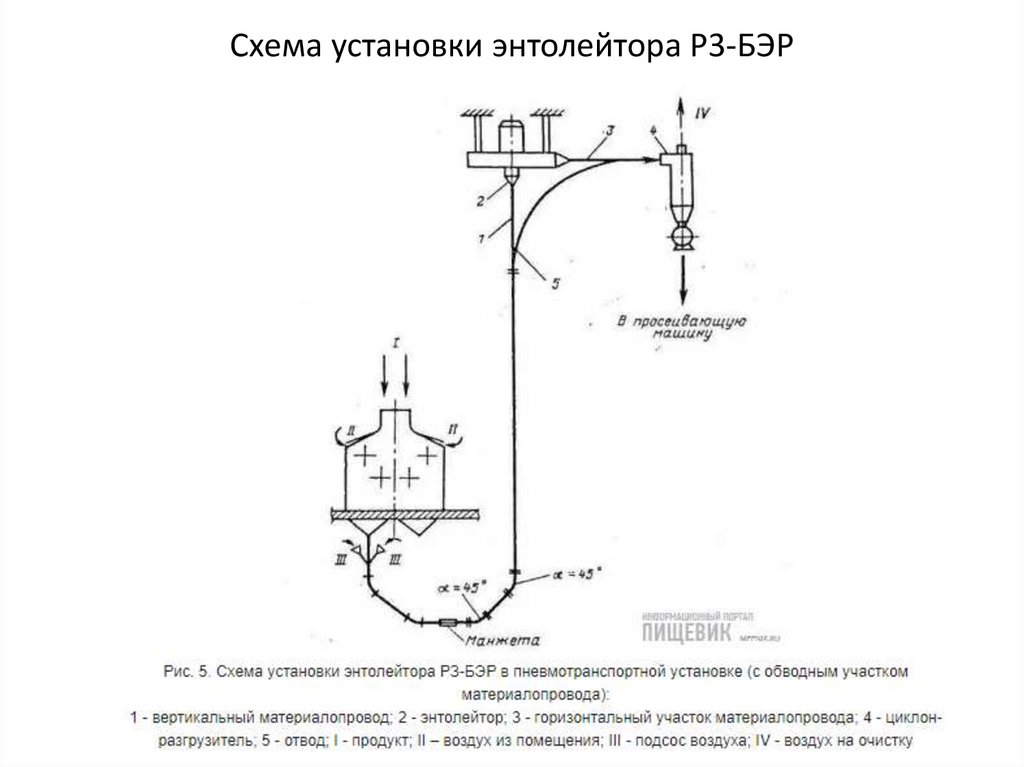

Схема установки энтолейтора Р3-БЭР25.

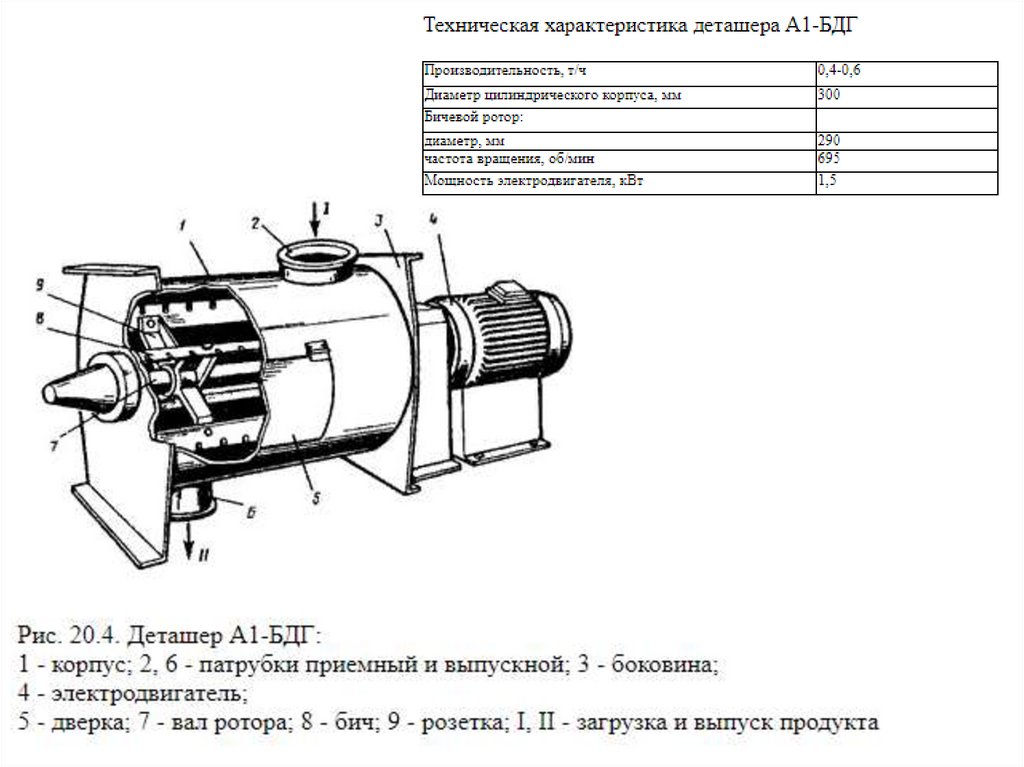

Деташер А1-БДГДеташер А1-БДГ предназначен для измельчения

промежуточных продуктов после вальцовых станков 1-й,

2-й шлифовочных и 4- 10-й размольных систем с

микрошероховатой рабочей поверхностью вальцов.

Деташер А1-БДГ можно устанавливать непосредственно

после вальцового станка перед пневмоприемником или.

после шлюзового затвора, головки нории перед

просеивающей машиной. В связи с тем что в деташере

вследствие воздействия бичевого ротора легко

разрушаются непрочные спрессованные частицы

измельченного продукта, эффективность работы

деташера, установленного непосредственно после

пневмотранспортирования (после, шлюзового затвора), по

данным измерений, оказывается ниже, чем такого же

деташера, установленного до пневмоприемника. Это

обусловливается частичным разрушением агломератов в

результате пневмотранспортирования.

26.

27.

Деташервертикальный

28.

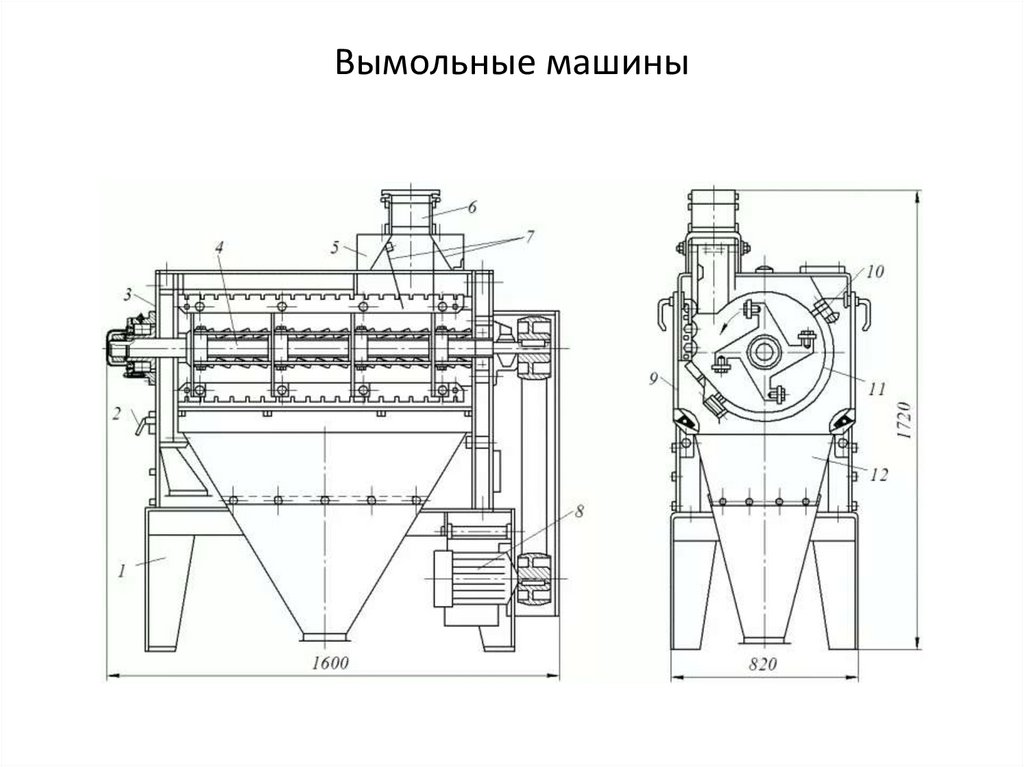

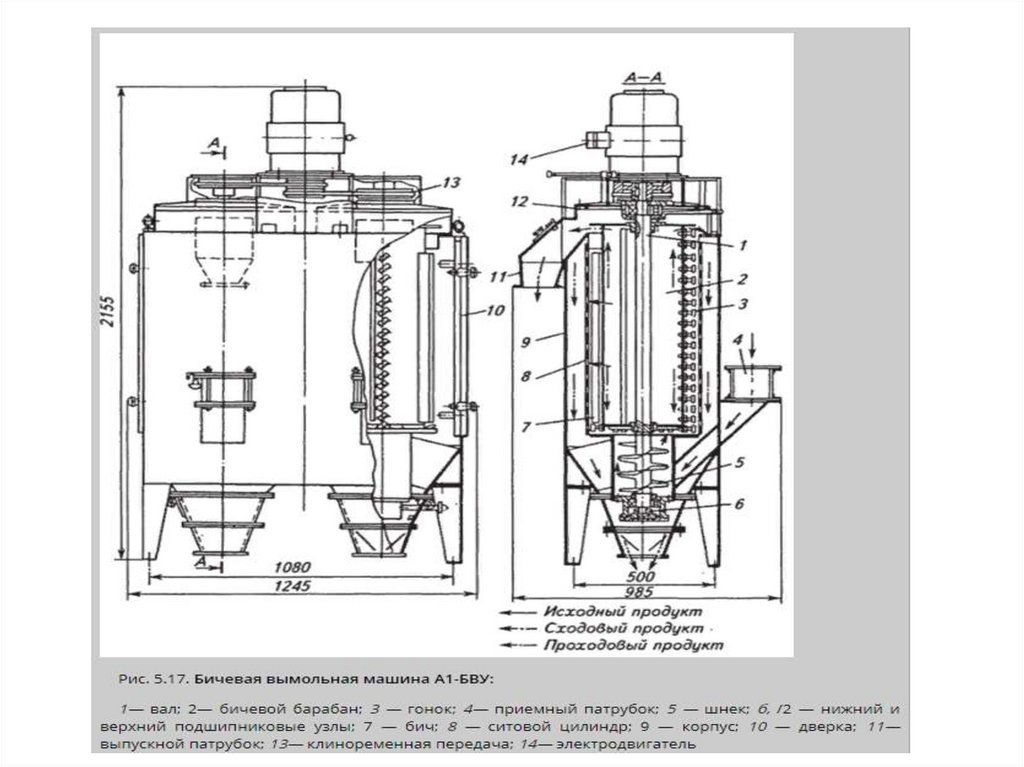

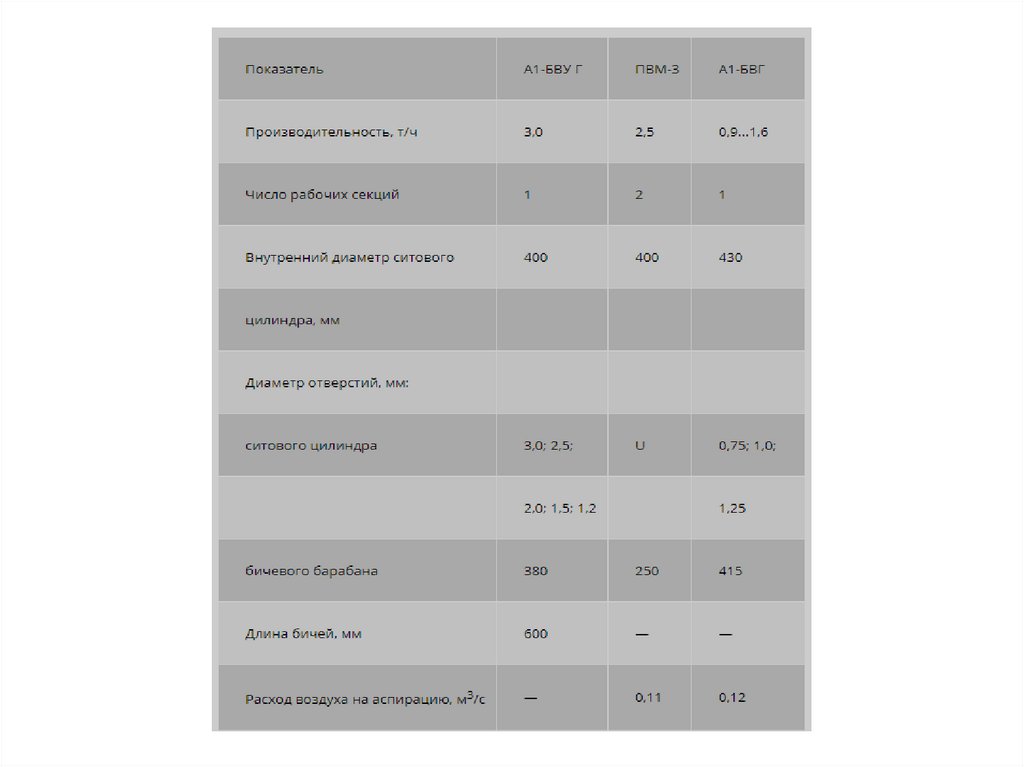

Вымольные машины29.

Вымольная машина А1-БВГ (горизонтальная)Вымольная машина А1-БВГ предназначена для отделения частиц эндосперма от

оболочек сходовых фракций драных систем при переработке пшеницы в сортовую муку.

Подставка 1 предназначена для установки на ней станины и электропривода. На

станине размещены основные рабочие органы машины: люк 2, крышка 3, привод 8, дверка 9,

ротор 4, приемная камера 5, приемный патрубок 6. Приемная камера 5 снабжена двумя

спаренными клапанами 7, регулирующими подачу исходного продукта в рабочую зону машины.

Приемный патрубок 6 выполнен из стекла. Бичевой ротор имеет вал, розетки и бичи.

Ротор 4 установлен в подшипниковых опорах, закрепленных на торцовых стенках станины.

Привод 8 ротора от электродвигателя через плоскоременную передачу. Электродвигатель

расположен на плите, шарнирно закрепленной на подставке.

Съемное сито 11 представляет собой полотно из нержавеющей стали с круглыми

отверстиями. Полотно с помощью винтов прикрепляют к каркасу из алюминиевого сплава. К

машине каркас закрепляют зажимами 10. Металлические съемные дверки предназначены для

удобства технического обслуживания и ремонта.

Исходный продукт через патрубок 6 поступает в приемную камеру вымольной машины

и через спаренные клапаны направляется в рабочую зону.

Здесь продукту гонками, расположенными на бичах ротора и отогнутыми под углом

50° сообщается как вращательное, так и осевое движение.

Отруби идут сходом с сита, направляются в патрубок и выводятся из машины. Для

контроля схода отрубей на выходе из машины сделан люк. Машина комплектуется одним из трех

видов сит (с отверстиями 0,75; 1,0 и 1,25 мм).

30.

31.

32.

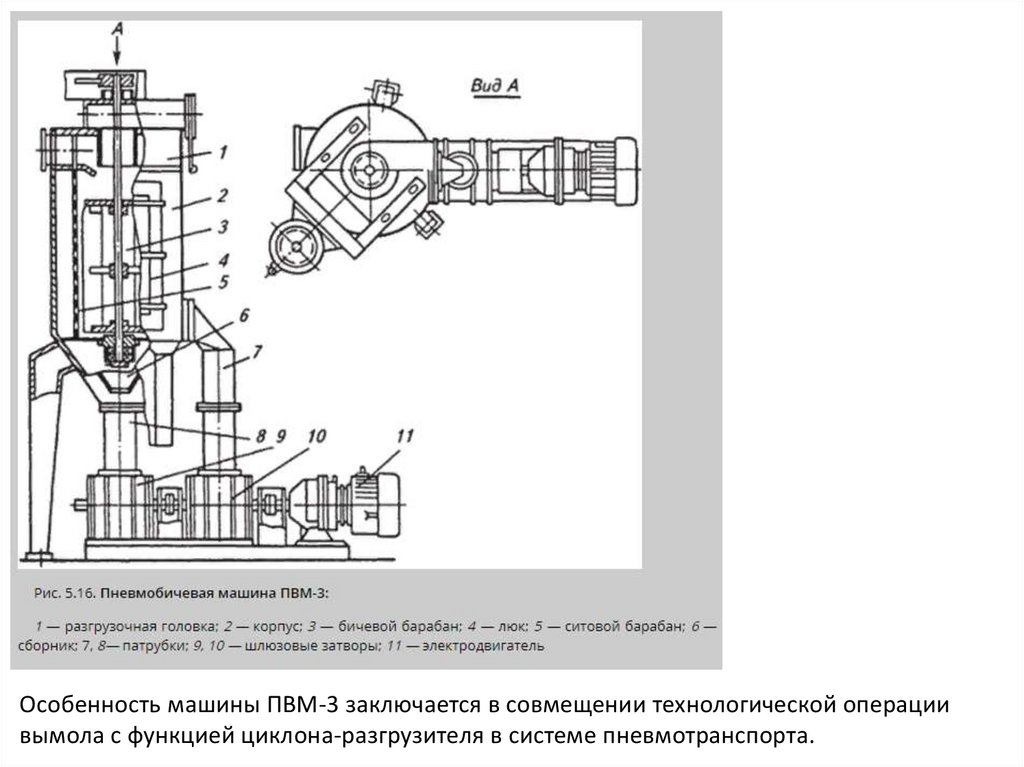

Особенность машины ПВМ-3 заключается в совмещении технологической операциивымола с функцией циклона-разгрузителя в системе пневмотранспорта.

33.

34.

35.

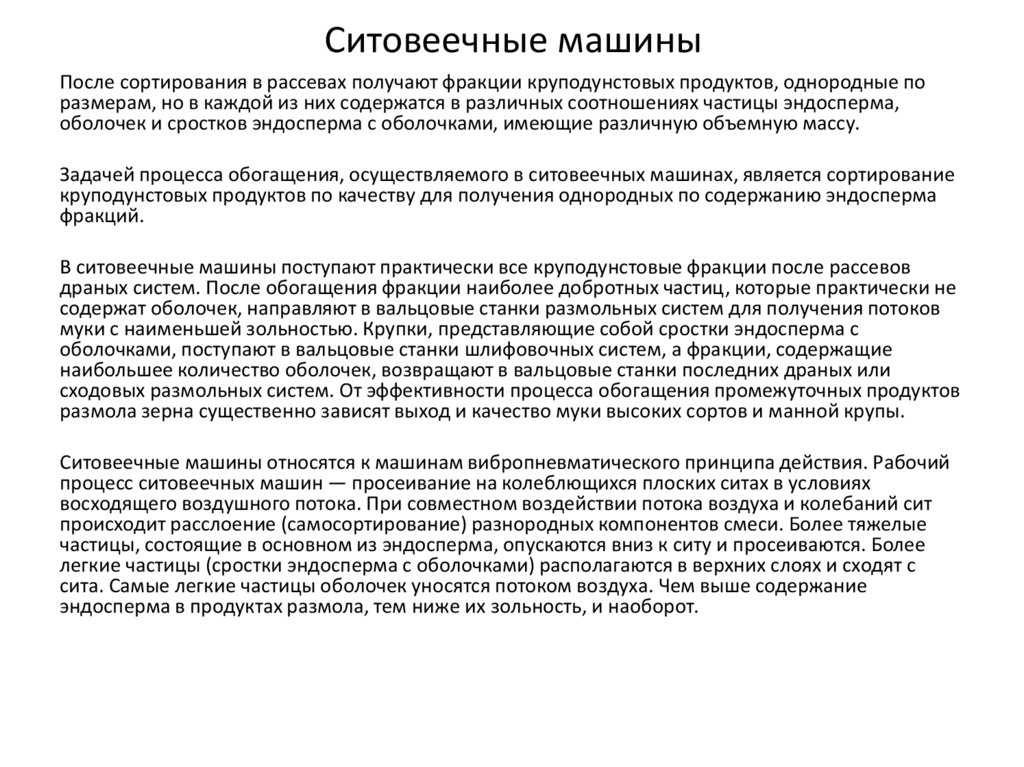

Ситовеечные машиныПосле сортирования в рассевах получают фракции круподунстовых продуктов, однородные по

размерам, но в каждой из них содержатся в различных соотношениях частицы эндосперма,

оболочек и сростков эндосперма с оболочками, имеющие различную объемную массу.

Задачей процесса обогащения, осуществляемого в ситовеечных машинах, является сортирование

круподунстовых продуктов по качеству для получения однородных по содержанию эндосперма

фракций.

В ситовеечные машины поступают практически все круподунстовые фракции после рассевов

драных систем. После обогащения фракции наиболее добротных частиц, которые практически не

содержат оболочек, направляют в вальцовые станки размольных систем для получения потоков

муки с наименьшей зольностью. Крупки, представляющие собой сростки эндосперма с

оболочками, поступают в вальцовые станки шлифовочных систем, а фракции, содержащие

наибольшее количество оболочек, возвращают в вальцовые станки последних драных или

сходовых размольных систем. От эффективности процесса обогащения промежуточных продуктов

размола зерна существенно зависят выход и качество муки высоких сортов и манной крупы.

Ситовеечные машины относятся к машинам вибропневматического принципа действия. Рабочий

процесс ситовеечных машин — просеивание на колеблющихся плоских ситах в условиях

восходящего воздушного потока. При совместном воздействии потока воздуха и колебаний сит

происходит расслоение (самосортирование) разнородных компонентов смеси. Более тяжелые

частицы, состоящие в основном из эндосперма, опускаются вниз к ситу и просеиваются. Более

легкие частицы (сростки эндосперма с оболочками) располагаются в верхних слоях и сходят с

сита. Самые легкие частицы оболочек уносятся потоком воздуха. Чем выше содержание

эндосперма в продуктах размола, тем ниже их зольность, и наоборот.

36.

37.

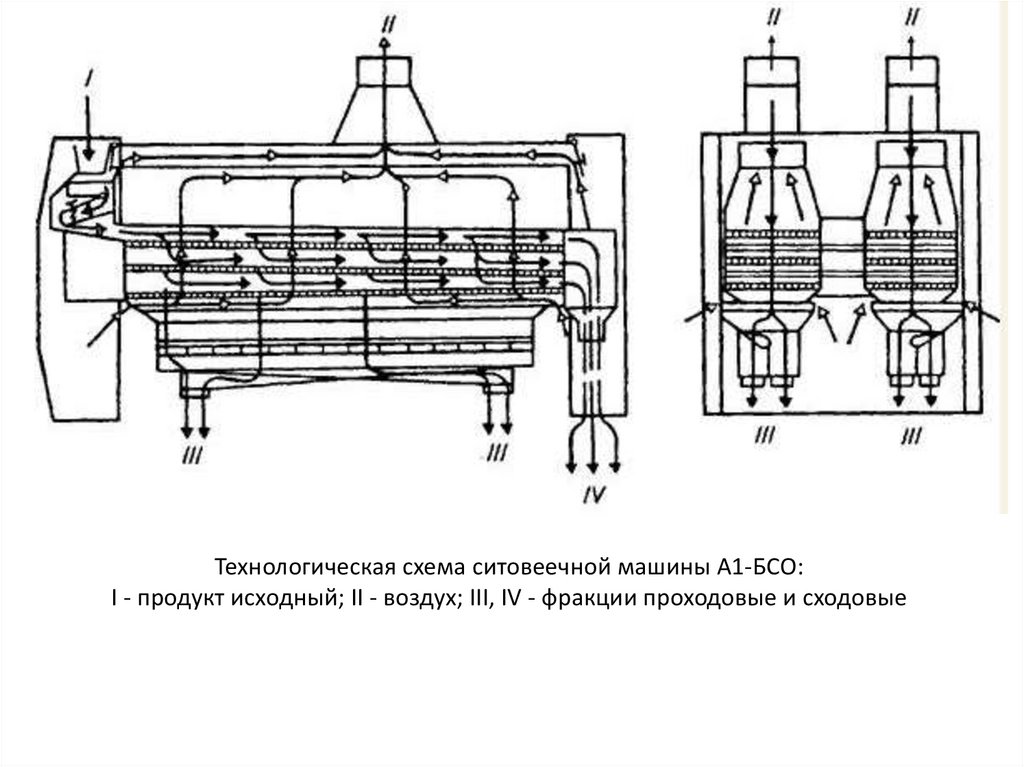

Технологическая схема ситовеечной машины А1-БСО:I - продукт исходный; II - воздух; III, IV - фракции проходовые и сходовые

38.

Работа ситовеечной машины считается эффективной, если зольность верхнего схода в 2...3 раза вышезольности исходного продукта, а зольность нижнего схода в 1,5...2,0 раза ниже зольности верхнего схода.

В результате обогащения степень снижения зольности проходовой (обогащенной) фракции составляет

для крупной крупки 40...50 %, средней — 30...40, мелкой — 20...25 и дунстов — 10...15 %.

На эффективность процесса обогащения в ситовеечной машине влияют следующие факторы:

гранулометрический состав исходного продукта (крупность и однородность), удельная нагрузка,

скорость воздуха, равномерность распределения продукта по ситу и стабильность слоя, кинематические

параметры и наклон сил, правильность подбора нумерации сит.

Влияние гранулометрического состава исходного продукта на эффективность обогащения

характеризуется двумя показателями: крупностью частиц и однородностью, т.е. выравненностью по

размерам. Чем крупнее частицы, тем выше эффективность обогащения за счет больших различий

показателей объемной массы частиц эндосперма, сростков и оболочек. Чем мельче частицы, тем

труднее их разделить в виброкипящем слое. Однако удаление даже небольшого количества оболочек и

высокозольных сростков повышает качество муки.

Однородность, выравненность частиц по размерам повышают эффективность обогащения. Если в смеси

содержатся одновременно частицы различных размеров с соответственно разными скоростями витания,

то воздушный поток может вместе с крупными оболочками унести мелкие частицы эндосперма. При

снижении скорости воздуха частицы оболочек пройдут через сито вместе с частицами эндосперма.

Для каждой обогащаемой фракции с учетом крупности и зольности устанавливают соответствующий

воздушный режим, отклонение от которого приводит к снижению эффективности. Равномерность

распределения продукта по ситу и стабильность слоя обеспечивают наряду с другими факторами

оптимальные условия самосортирования компонентов смеси. При оголении отдельных участков сита

воздух беспрепятственно уходит через них, снижается эффективность самосортирования и

соответственно обогащения.

Промышленность

Промышленность