Похожие презентации:

Сортовой помол пшеницы c использованием двухстадийного измельчения

1.

Тема лекций № 12, 13«СОРТОВОЙ ПОМОЛ ПШЕНИЦЫ

C ИСПОЛЬЗОВАНИЕМ ДВУХСТАДИЙНОГО

ИЗМЕЛЬЧЕНИЯ»

2.

ПЛАН ЛЕКЦИИ 1 (13)1.

2.

3.

4.

Особенности структуры

Оборудование, используемое в

размольном отделении

Структура этапа первичного измельчения

зерна и вымола оболочечных продуктов

Структура этапа сортирования

3.

ПЛАН ЛЕКЦИИ 2 (14)1.

2.

3.

4.

Структура этапа обогащения на

ситовейках (ситовеечный) и вальцовых

станках (шлифовочный процесс)

Структура этапа тонкого измельчения

(размольный процесс)

Техническая характеристика систем

Режимы измельчения и выход

промежуточных продуктов

4.

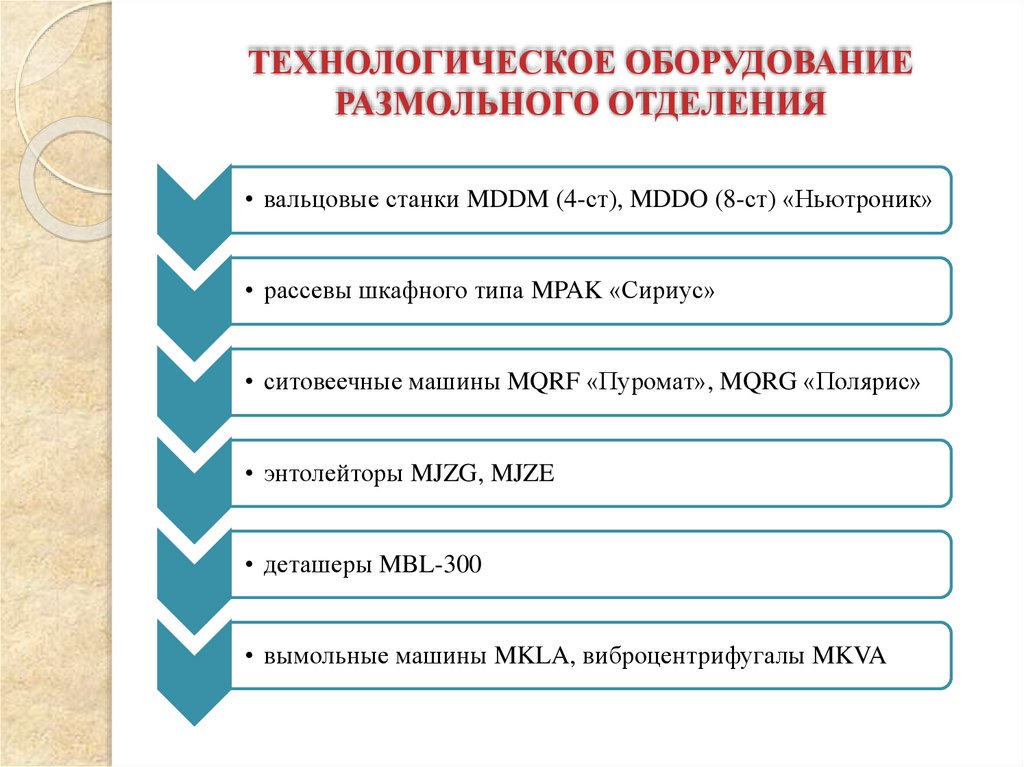

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕРАЗМОЛЬНОГО ОТДЕЛЕНИЯ

• вальцовые станки MDDM (4-ст), MDDO (8-ст) «Ньютроник»

• рассевы шкафного типа MPAK «Сириус»

• ситовеечные машины MQRF «Пуромат», MQRG «Полярис»

• энтолейторы MJZG, MJZE

• деташеры MBL-300

• вымольные машины MKLA, виброцентрифугалы MKVA

5.

Вальцовый станок MDDM (4-ст),MDDO (8-ст) (Ньютроник)

Технические данные

MDDM

Средняя удельная

нагрузка, кг/см*сут

http://www.buhlergroup.com

MDDO

65-75

Размеры мелющих

вальцов,мм:

диаметр

250,

300

250,

300

длина

1500,

1250,

1000,

800

1500,

1250,

1000,

800

Масса (MDDM/MDDO),

кг

2300-3350/

4250-6250

Габаритные размеры

LxBxH, мм

1650-2350 x

1165(1315) x

1241 (1781)

L~ от длины вальца;

B~ от диаметра вальца;

H~ от количества вальцов

6.

Размещение вальцовых станковна этаже

7.

Рассев MPAK «Сириус»Технические данные

Тип N (normal)

Тип B (wide)

Производительность

1-й секции, т/сут

18

Средняя удельная

нагрузка, кг/м2*сут

1300-1400

Число секций

2-10

Число ситовых

рамок в секции

25-32

Общая площадь

просеивающей

поверхности, м2

16,5

20,2

Масса, кг

2085-6950

Габаритные размеры

LxBxH, мм

1079-4675x2600x2655

8.

Расположение рассевов на этаже9.

Продукты крупообразования приИI=25-30 %(Правила) и 35-40 %

I

I

II

II

III

III

Мелкая

крупка

Средняя

крупка

Крупная

крупка

Сходовый

продукт

Продукт

19

10.

Ситовеечная машина MQRF «Пуромат»,MQRG «Полярис»

Технические данные

Пуромат

Полярис

Производительность,

т/ч

3

н/д

Средняя удельная

нагрузка, кг/см*сут

500-600

Число секций

2

Число ситовых рамок в

секции

12

Ширина сита, см

46

52

Масса, кг

970

н/д

Габаритные размеры

LxBxH, мм

2750x1290x1290

11.

Расположение ситовеек на этаже12.

Дополнительное измельчение/просеиваниеЭнтолейтор MJZG, MJZE

Деташер MBL-300

Вымольная машина MKLA

Виброцентрифугал MKVA

13.

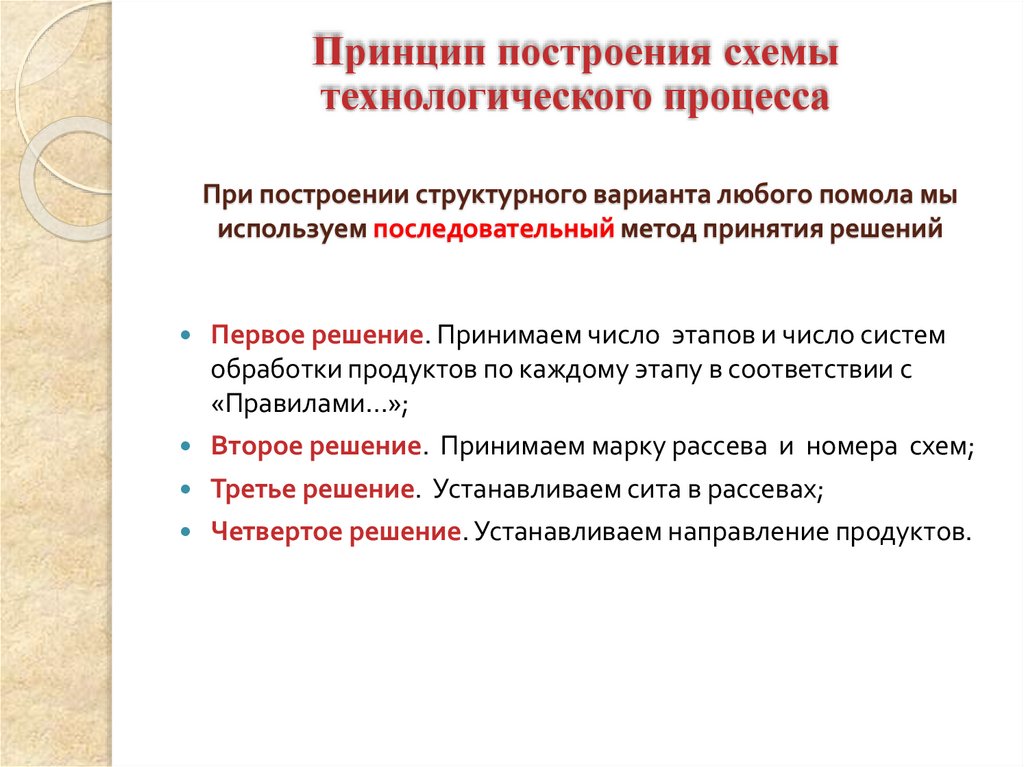

Принцип построения схемытехнологического процесса

При построении структурного варианта любого помола мы

используем последовательный метод принятия решений

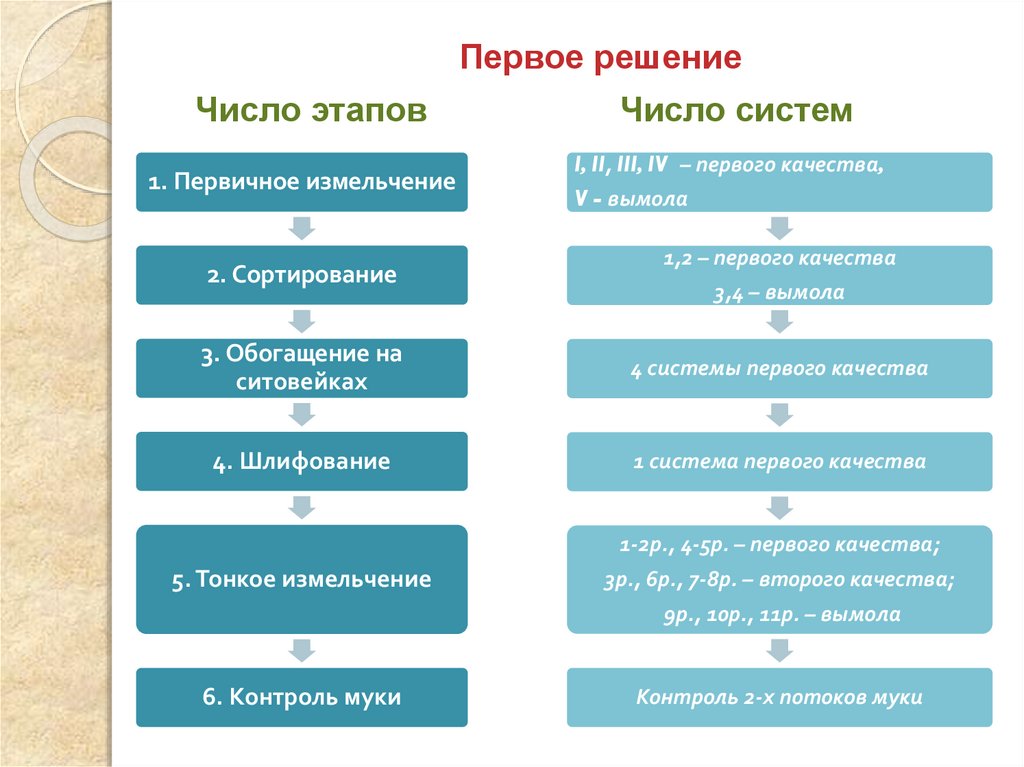

Первое решение. Принимаем число этапов и число систем

обработки продуктов по каждому этапу в соответствии с

«Правилами…»;

Второе решение. Принимаем марку рассева и номера схем;

Третье решение. Устанавливаем сита в рассевах;

Четвертое решение. Устанавливаем направление продуктов.

14.

Первое решениеЧисло этапов

1. Первичное измельчение

2. Сортирование

Число систем

I, II, III, IV – первого качества,

V - вымола

1,2 – первого качества

3,4 – вымола

3. Обогащение на

ситовейках

4 системы первого качества

4. Шлифование

1 система первого качества

1-2р., 4-5р. – первого качества;

5. Тонкое измельчение

3р., 6р., 7-8р. – второго качества;

9р., 10р., 11р. – вымола

6. Контроль муки

Контроль 2-х потоков муки

15.

16.

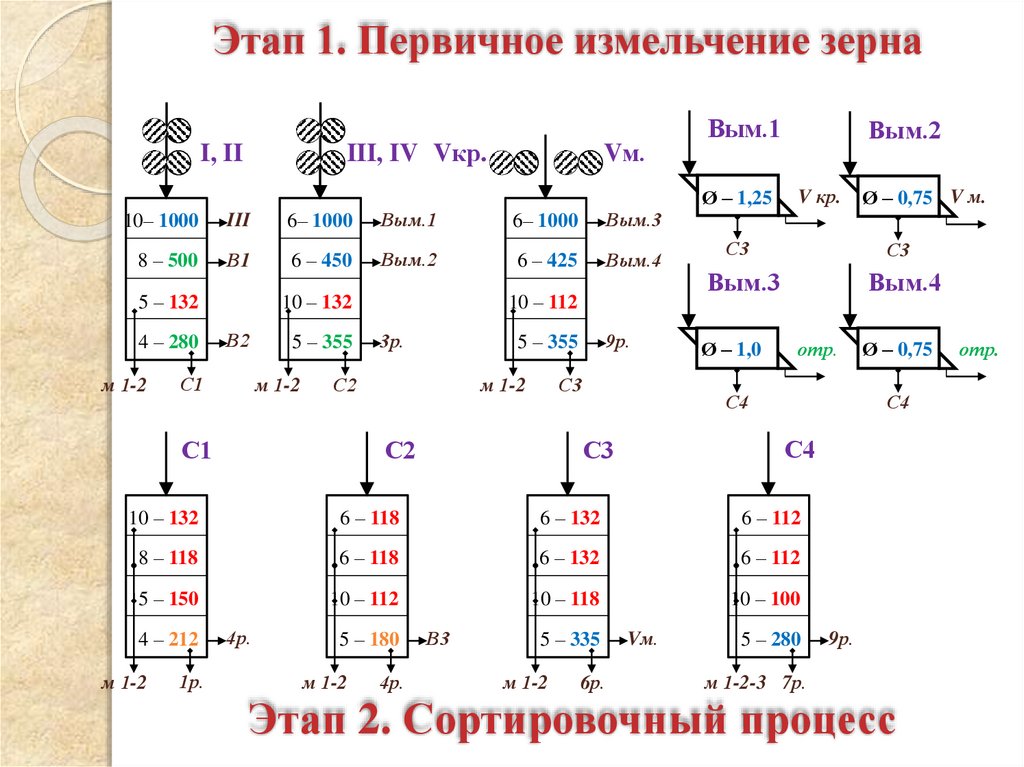

Этап 1. Первичное измельчение зернаВым.1

I, II

III, IV Vкр.

Vм.

10– 1000

III

6– 1000

Вым.1

6– 1000

Вым.3

8 – 500

В1

6 – 450

Вым.2

6 – 425

Вым.4

5 – 132

4 – 280

м 1-2

10 – 132

В2

С1

5 – 355

м 1-2

10 – 112

3р.

С1

9р.

5 – 355

С2

Вым.2

С3

м 1-2

С2

Ø – 1,25

V кр.

С3

С3

Вым.3

Ø – 1,0

Вым.4

отр.

С4

С4

С3

6 – 118

6 – 132

6 – 112

8 – 118

6 – 118

6 – 132

6 – 112

5 – 150

10 – 112

10 – 118

10 – 100

м 1-2

1р.

4р.

5 – 180

м 1-2

4р.

В3

5 – 335

м 1-2

6р.

Ø – 0,75

С4

10 – 132

4 – 212

Ø – 0,75 V м.

Vм.

5 – 280

9р.

м 1-2-3 7р.

Этап 2. Сортировочный процесс

отр.

17.

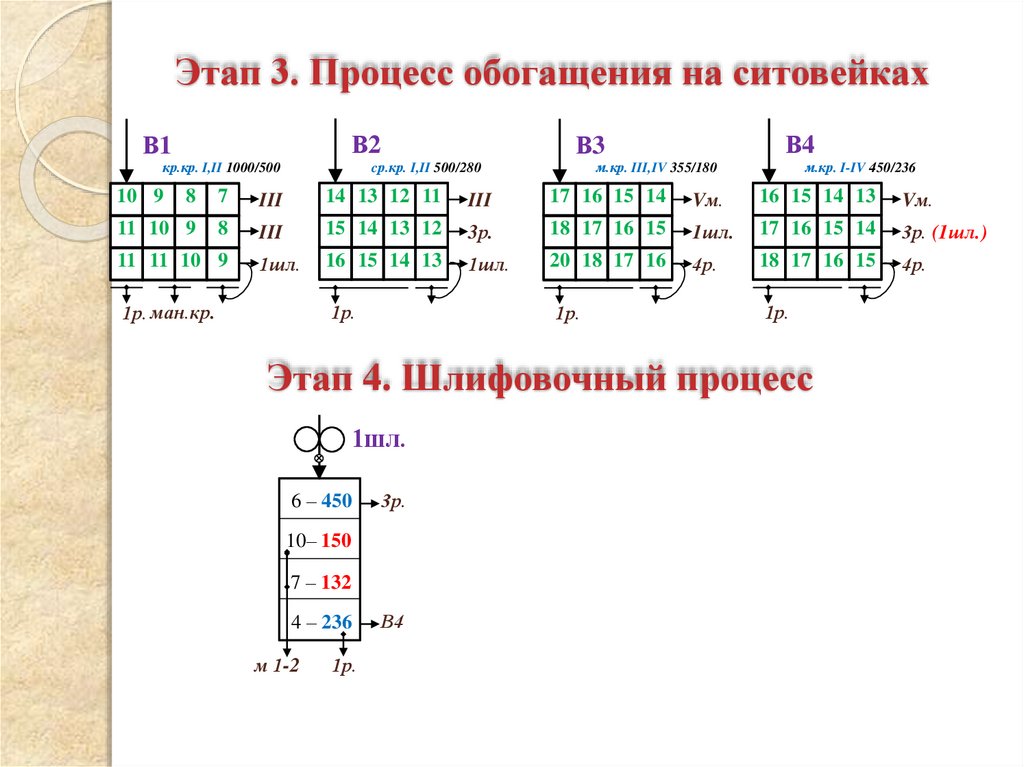

Этап 3. Процесс обогащения на ситовейкахВ2

В1

кр.кр. I,II 1000/500

В4

В3

м.кр. III,IV 355/180

cр.кр. I,II 500/280

м.кр. I-IV 450/236

8

7

III

14 13 12 11

III

17 16 15 14

Vм.

16 15 14 13

Vм.

11 10 9

8

III

15 14 13 12

3р.

18 17 16 15

1шл.

17 16 15 14

3р. (1шл.)

1шл.

16 15 14 13

1шл.

20 18 17 16

4р.

18 17 16 15

4р.

10 9

11 11 10 9

1р. ман.кр.

1р.

1р.

1р.

Этап 4. Шлифовочный процесс

1шл.

6 – 450

3р.

10– 150

7 – 132

4 – 236

м 1-2

1р.

В4

18.

Этап 5. Размольный процесс1,2р.

6 – 315

3р.

4,5р.

6р.

7,8р.

4–1250

отр.

6 – 118

6 – 315

10– 150

6 – 475

Вым.2

6 – 118

10– 118

6 – 118

6 – 132

6 – 132

8 – 118

7 – 112

10– 112

3р.

5 – 150

4р.

м 1-2 м 1-2

4 – 280

м 1-2

9р.

6р.

4р.

5 – 150

м 1-2

10р.

7р.

6 – 112

6 – 118

4 – 112

6 – 112

6 – 112

4 – 112

10– 100

10– 100

м 1-2-3 10р.

отр.

3 – 315

м 1-2-3 11р.

отр.

4 – 280

м 1-2

11р.

6 – 112

3 – 315

6р.

3 – 315

6 – 118

Vм.

11р.

9р.

5 – 250

м 1-2-3 9р.

к.м.1п.

к.м.2п.

6 – 200

отр.

м 2-3 м 3п./отр.

14– 200

м 1п.

10р.

6 – 200

9р.(рас.)

14– 200

9р.(рас.)

м 2п.

Этап 6. Контроль муки

Промышленность

Промышленность