Похожие презентации:

«Выталкивающая» и «вытягивающая» системы управления материальными потоками

1.

«Выталкивающая» и «вытягивающая»системы управления

материальными

потоками

1

2.

Способы управленияматериальными потоками:

Толкающая

система

Тянущая

система

2

3.

Толкающая система представляет собой системуорганизации производства, в которой предметы

труда, поступающие на производственный

участок, непосредственно этим участком

у предыдущего технологического звена

не заказываются. Материальный поток

«выталкивается» получателю по команде,

поступающей на передающее звено

из центральной системы управления

производством.

3

4.

Различные вариантытолкающих систем,

известные под названием

«системы MRP».

4

5.

MRP (Material Requirement Planning) — этообщепринятая на Западе идеология,

технология и организация управления

промышленными предприятиями.

5

6.

Основные функции системыMRP:

- обеспечивать текущее регулирование и контроль

производственных запасов;

- в реальном масштабе времени согласовывать

и оперативно корректировать планы и действия

различных служб предприятия — снабженческих,

производственных, сбытовых.

6

7.

Недостатком «толкающих»MRP систем

Является необходимость

создания и поддержания

значительных буферных

запасов между

производственными

подразделениями и этапами

технологического цикла.

7

8.

Тянущая система представляет собойсистему организации производства,

в которой детали и полуфабрикаты

подаются на последующую

технологическую операцию

с предыдущей по мере необходимости.

8

9.

Преимущества тянущейсистемы

- отказ от избыточных запасов, информация о

возможности быстрого приобретения материалов,

или наличие резервных мощностей для быстрого

реагирования на изменение спроса;

- замена политики продажи произведенных товаров

политикой производства продаваемых товаров;

- задача полной загрузки мощностей заменяется

минимизацией сроков прохождения продукции по

технологическому процессу;

- снижение оптимальной партии ресурсов, снижение

партии обработки;

- выполнение заказов с высоким качеством;

- сокращение всех видов простоев и нерациональных

внутризаводских перевозок.

9

10.

Свой вклад в развитие мировой логистическойсистемы внесла Япония, которая разработала

и применила впервые в мире прогрессивную

логистическую концепцию "just in time" JIT (точно в срок) и внутрипроизводственную

систему KANBAN.

10

11.

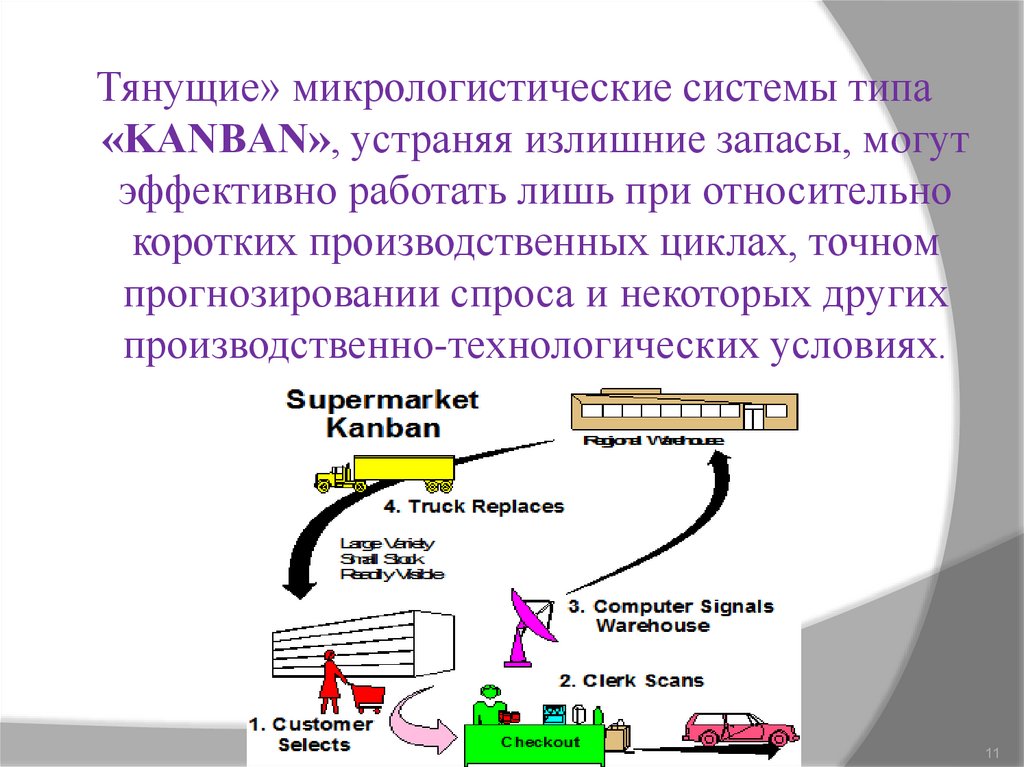

Тянущие» микрологистические системы типа«KANBAN», устраняя излишние запасы, могут

эффективно работать лишь при относительно

коротких производственных циклах, точном

прогнозировании спроса и некоторых других

производственно-технологических условиях.

11

12.

Одним из наиболее удачных примеров синтезав производстве продукции ключевых элементов

MRP и KANBAN на основе современных

информационно-компьютерных технологий

явилась разработанная в начале 1980-х годов

микрологистическая система «Optimized

Production Tehnology» — ОРТ

(оптимизированная производственная

технология). Система ОРТ относится к классу

«тянущих» микрологистических систем

12

13.

Эффект системы ОРТ с логистических позицийзаключается в снижении производственных

и транспортных издержек, уменьшения запасов

незавершенного производства, сокращении

времени производственного цикла, снижении

потребности в складских и производственных

площадях, повышения ритмичности отгрузки

готовой продукции потребителям.

13

14.

Перспективы развитияпроизводственно-логистической

системы

14

15.

Гибкая производственно-логистическая системапредставляет собой совокупность в разных

сочетаниях оборудования с числовым программным

управлением, роботизированных технологических

комплексов, гибких производственных модулей,

отдельных единиц технологического оборудования,

систем обеспечения функционирования гибких

переналаживаемых систем в автоматическом

режиме в течение заданного интервала времени.

15

16.

Гибкость представляет собой способностьпроизводственно-логистической системы оперативно

адаптироваться к изменению условий

функционирования с минимальными затратами и без

потерь.

16

17.

Управлениелогистической системой

на предприятии

17

18.

Методы управленияДля предприятий первого типа (единичное

производство изделий на заказ), это разного

рода сетевые модели: методы PERT

и «критического пути», а также стандарты

управления MRP, которые фактически включают

в себя эти методы сетевых расчетов.

Для предприятий второго, третьего и четвертого

типов (серийное производство) — это методы

MRP. Это основная область применения данных

стандартов.

В России широкое применение получили машинокомплектные системы.

18

19.

Три базовых блока системекласса MRP :

Планирование потребностей, то есть

составление плана-графика

изготовления партий изделий

собственного производства и планаграфика закупки материалов

и комплектующих

Оперативное управление. Процедуры

проверки укомплектованности и запуска

заказов, управление ходом производства

через механизмы производственных

циклов, приоритетов, размеров заказов.

Формирование основного плана

на основе заказов клиентов и прогноза

спроса.

19

20.

Системы класса MRPнаправлена на планирование

деятельности служб сбыта

должны поддерживать методы

Just-In-Time.

20

21.

Применение транспортноскладской системы21

22.

Логистическая транспортно-складская системапредставляет собой комплекс взаимосвязанных

автоматизированных транспортных и складских

устройств для погрузки, разгрузки, укладки,

хранения, транспортировки, временного

накопления предметов труда, инструментов

и технологической оснастки.

22

23.

Уровни систем управленияавтоматизированной

транспортно-складской

системы

Нижний уровень —

выполняет функции

непосредственного

управления

исполнительными

механизмами

автоматизированной

транспортноскладской системой.

Верхний уровень —

координирует работу

исполнительных

механизмов,

поддерживает

информационную

модель

функционирующей

автоматизированной

транспортноскладской системы .

23

24.

Координация работыисполнительных механизмов:

- синхронизацию алгоритма выполняемых

действий;

- согласование работы параллельно

функционирующих механизмов с целью

недопущения сбоев и аварийных ситуаций;

- определение очередности обслуживания

заявок с различных рабочих мест

и организацию подачи к ним грузоносителей

с деталями (полуфабрикатами)

и технологической оснасткой в соответствии

с программой производства.

24

25.

Благодарим за внимание!25

Менеджмент

Менеджмент