Похожие презентации:

Типы сварных соединений и виды сварных швов

1.

Типы сварныхсоединений и виды

сварных швов

Понятие о технологии

сварки и

технологические

процессы сварочного

производства

2.

Понятие о технологии сваркиТехнология сварки объединяет указания о:

• режиме сварки,

• сварочных материалах,

• операциях и приёмах, при выполнении которых в строгой

последовательности получается сварное соединение требуемого качества.

Технологию сварки разрабатывают применительно к определённому способу

сварки, типу сварного соединения и его пространственному положению. Она

включает:

1) выбор способа сварки данной конструкции;

2) информацию о форме свариваемых кромок и размерах их конструктивных

элементов;

3) сведения о сварочных материалах (марка покрытых электродов, марка

проволоки и флюса, состав защитной газовой смеси);

4) количественные значения параметров режима сварки и параметров,

определяющих внешнюю форму шва, указания о роде и полярности тока,

количестве проходов (в многопроходных швах);

5) указания об условиях сварки (например, о необходимости

предварительного или сопутствующего подогрева) и о технике её выполнения

(расположение проходов в сечении многопроходного шва, последовательность

их выполнения и т.п.);

3.

6) рекомендуемый перечень сварочного оборудования, оснастки,приспособлений, инструмента;

7) указания об общей последовательности и приёмах сварки;

8) назначение методов и объёмов контроля качества сварных швов и

соединений.

Технология сварки является составной частью технологии изготовления

конструкции и разрабатывается параллельно с разработкой технологии сборки

конструкции.

Технологию сварки разрабатывают на основе информации о:

• химическом составе свариваемого материала и его механических

характеристиках,

• толщине листов,

• пространственном расположении соединения и доступности его для сварки,

• требований к эксплуатационным свойствам соединения.

Эти сведения принимаются из чертежей конструкции, технических условий на

материал и на конструкцию, из принципиальной технологии изготовления

конструкции. Последняя определяет пространственное положение сварных

швов и возможность использования той или иной разновидности сварки и

сварочного оборудования.

4.

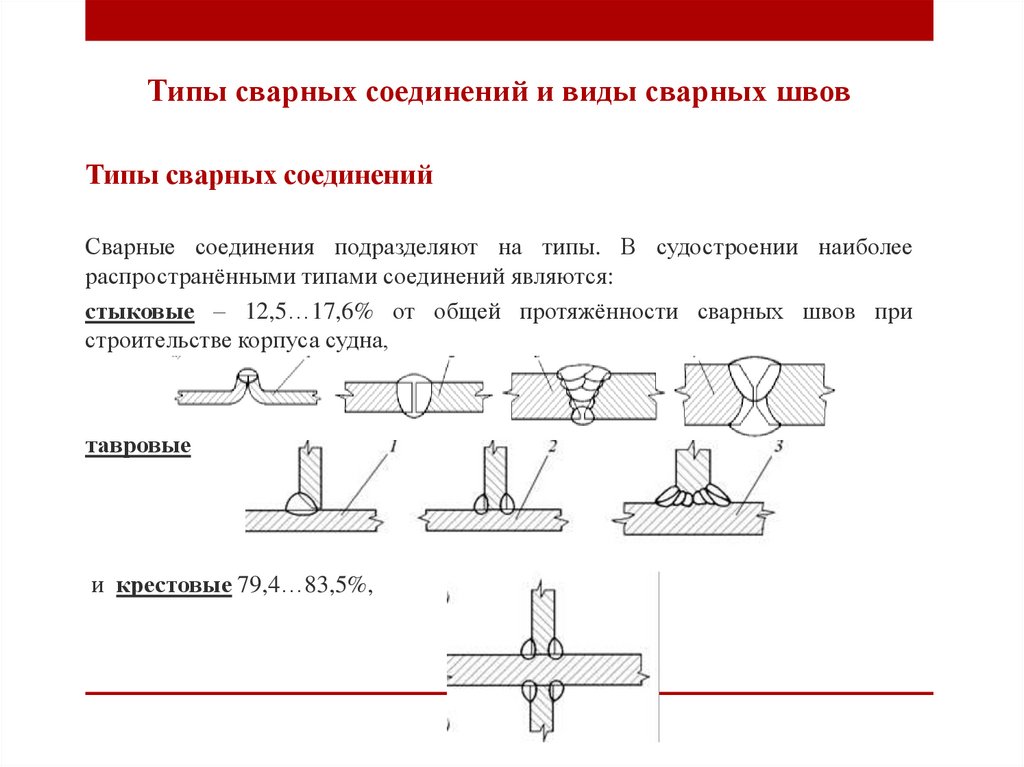

Типы сварных соединений и виды сварных швовТипы сварных соединений

Сварные соединения подразделяют на типы. В судостроении наиболее

распространёнными типами соединений являются:

стыковые – 12,5…17,6% от общей протяжённости сварных швов при

строительстве корпуса судна,

тавровые

и крестовые 79,4…83,5%,

5.

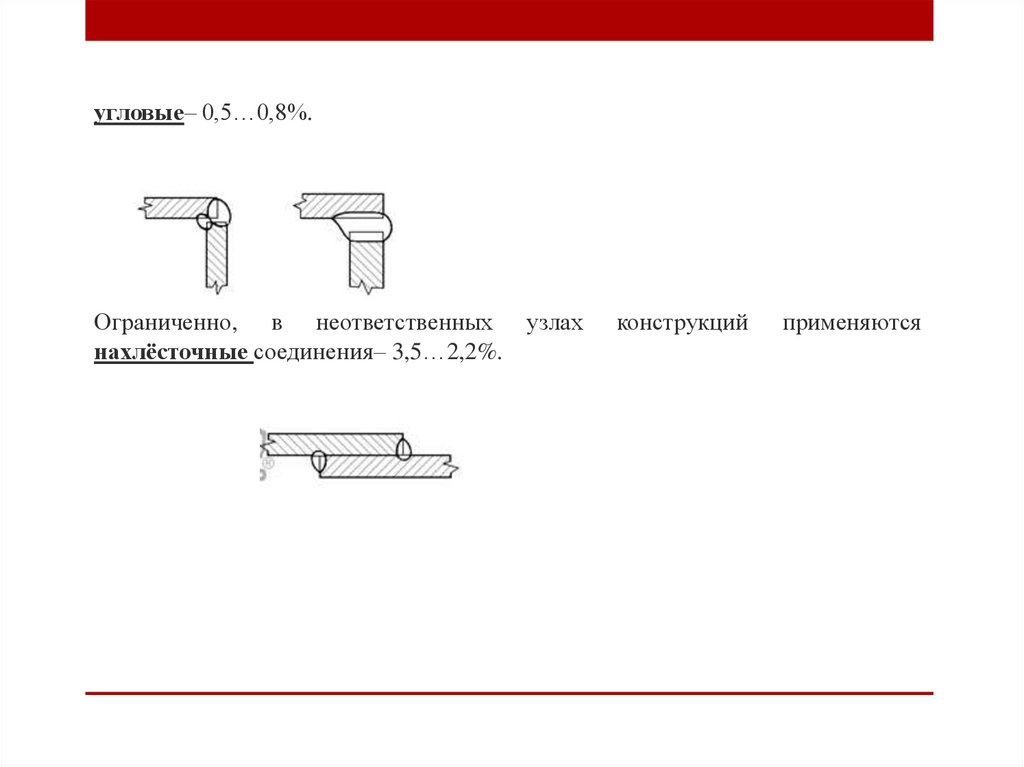

угловые– 0,5…0,8%.Ограниченно, в неответственных узлах

нахлёсточные соединения– 3,5…2,2%.

конструкций

применяются

6.

Виды сварных швовОсновными видами сварных швов являются стыковые (рис. 1 а); угловые (рис.1, б-е),

используемые для получения угловых, тавровых, крестовых и нахлёсточных соединений;

электрозаклёпочные швы, применяемые для получения нахлёсточных соединений (рис. 1,

е).

Рис. 1 – Типы сварных соединений:

а – стыковые соединения: 1 – с отбортовкой кромок; 2 – без скоса кромок; 3 – с односторонним скосом

кромок (с V-образной разделкой); 4 – с двухсторонним скосом кромок (Х-образной разделкой); б –

тавровые соединения: 1 – с одно-сторонним скосом кромок; 2 – без скоса кромок; 3 – с двухсторонним

скосом кромок (с К-образной разделкой); в – крестовое соединение; г – угловые соеди-нения; д –

нахлёсточное соединение; е – нахлёсточное соединение с электроза-клёпками.

7.

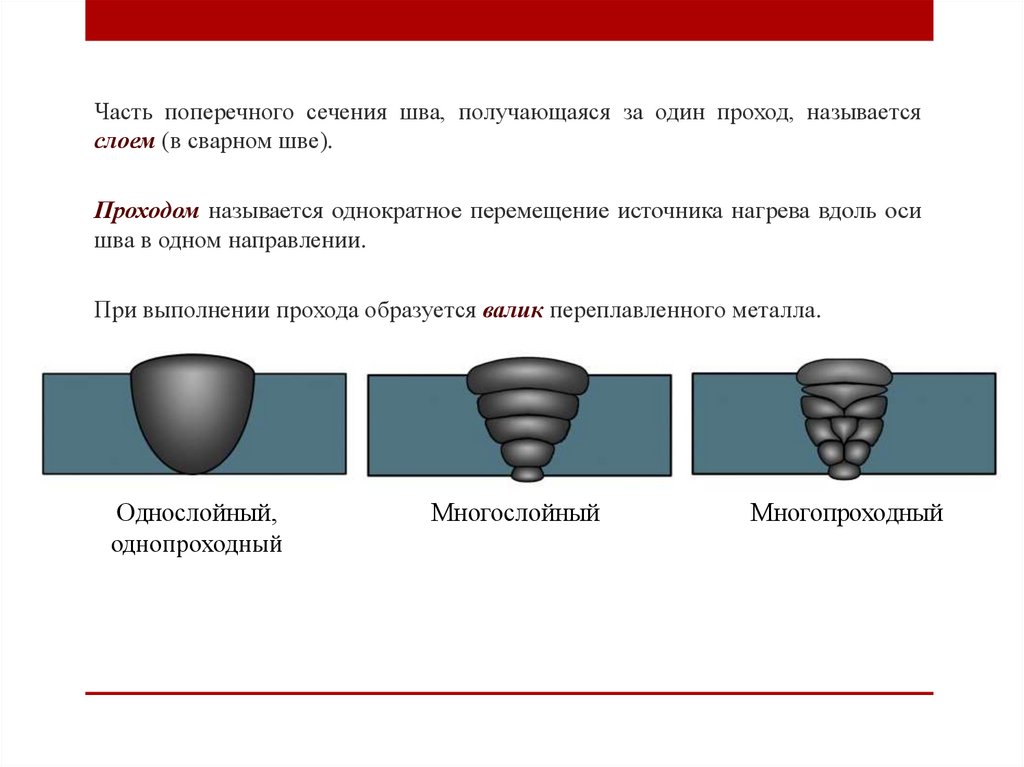

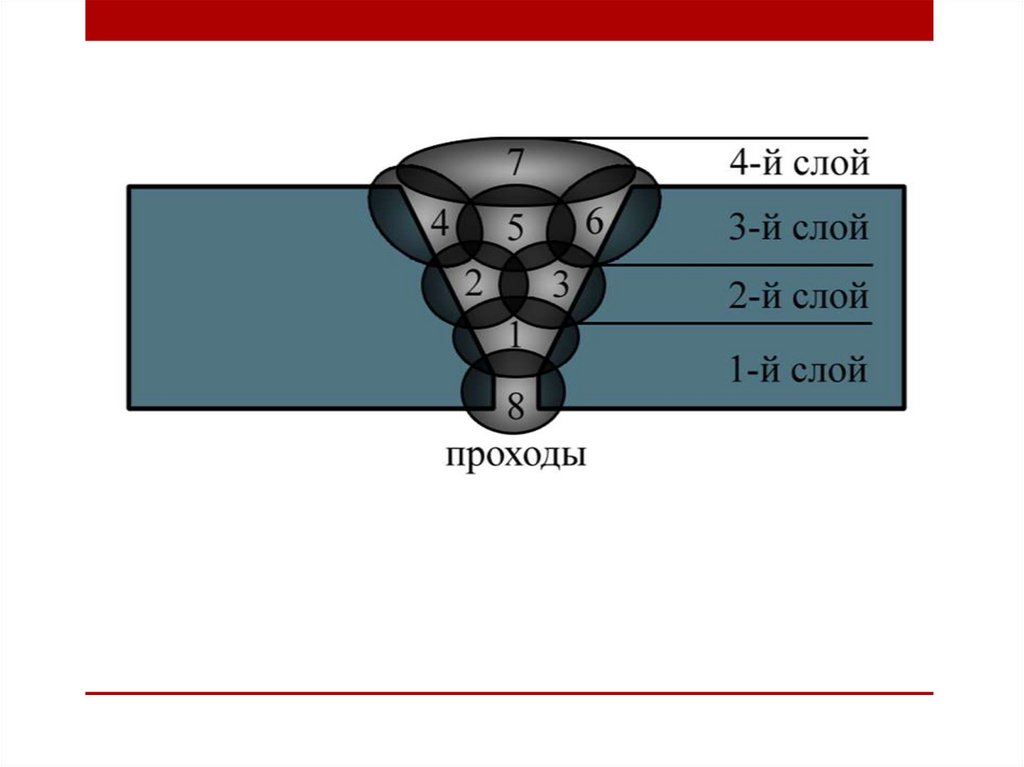

Часть поперечного сечения шва, получающаяся за один проход, называетсяслоем (в сварном шве).

Проходом называется однократное перемещение источника нагрева вдоль оси

шва в одном направлении.

При выполнении прохода образуется валик переплавленного металла.

Однослойный,

однопроходный

Многослойный

Многопроходный

8.

9.

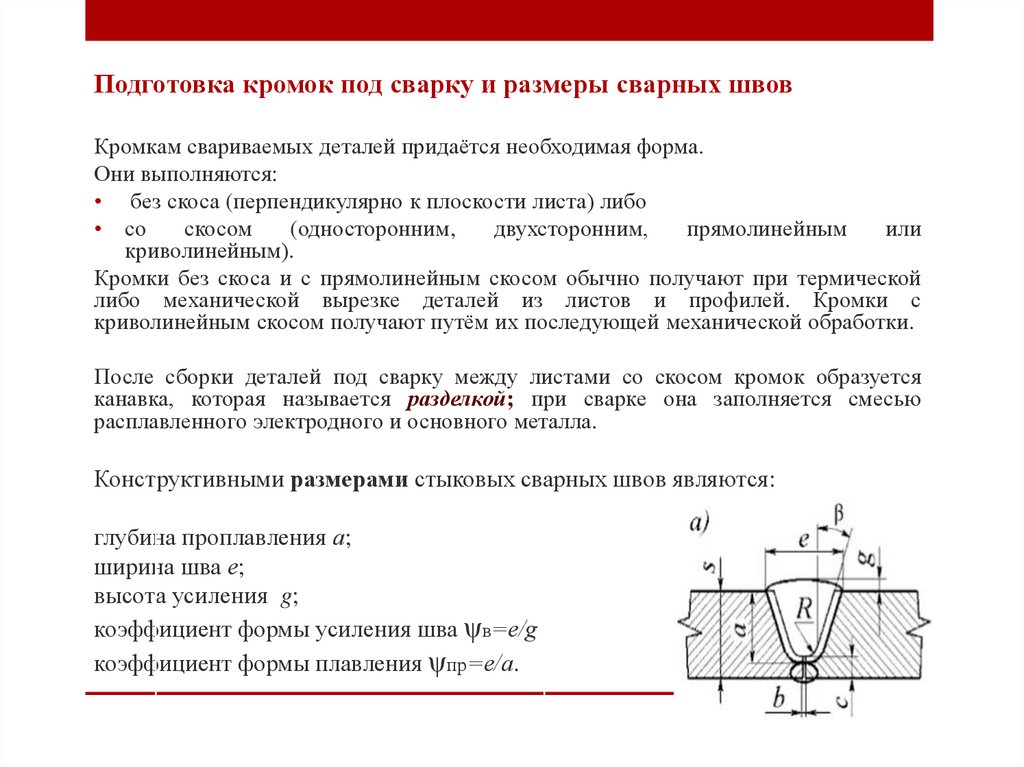

Подготовка кромок под сварку и размеры сварных швовКромкам свариваемых деталей придаётся необходимая форма.

Они выполняются:

• без скоса (перпендикулярно к плоскости листа) либо

• со

скосом

(односторонним,

двухсторонним,

прямолинейным

или

криволинейным).

Кромки без скоса и с прямолинейным скосом обычно получают при термической

либо механической вырезке деталей из листов и профилей. Кромки с

криволинейным скосом получают путём их последующей механической обработки.

После сборки деталей под сварку между листами со скосом кромок образуется

канавка, которая называется разделкой; при сварке она заполняется смесью

расплавленного электродного и основного металла.

Конструктивными размерами стыковых сварных швов являются:

глубина проплавления а;

ширина шва е;

высота усиления g;

коэффициент формы усиления шва ψв=е/g

коэффициент формы плавления ψпр=е/а.

10.

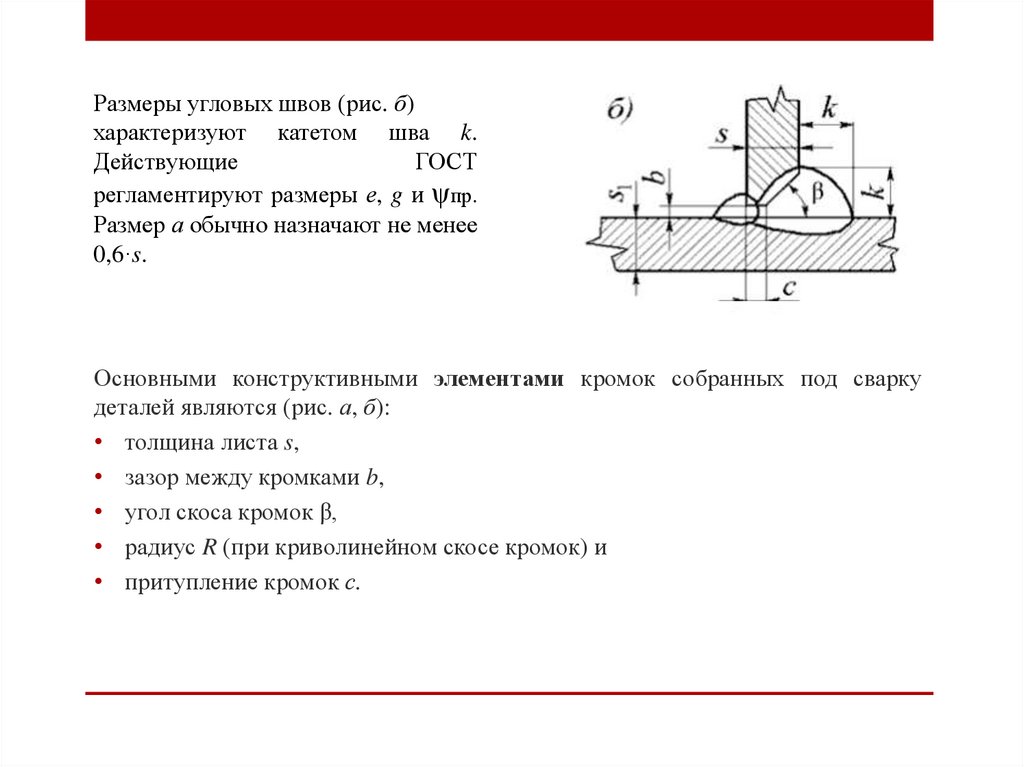

Размеры угловых швов (рис. б)характеризуют катетом шва k.

Действующие

ГОСТ

регламентируют размеры е, g и ψпр.

Размер а обычно назначают не менее

0,6·s.

Основными конструктивными элементами кромок собранных под сварку

деталей являются (рис. а, б):

• толщина листа s,

• зазор между кромками b,

• угол скоса кромок β,

• радиус R (при криволинейном скосе кромок) и

• притупление кромок с.

11.

Назначение разделки кромок двоякое.При механизированной дуговой сварке в нижнем положении листов толщиной

до 14…20 мм разделка предназначается для получения поверхности шва с

небольшим усилением и плавным переходом к основному металлу: полное

проплавление листов (провар (Провар – наличие сплошной металлической

связи между кромками основного металла и сварным швом по всей толщине

свариваемых элементов)) достигается благодаря проникающей способности

дуги.

При механизированной дуговой сварке листов большой толщины и при ручной

сварке листов толщиной 2…8 мм разделка предназначается для полного

проплавления листов, достигаемого постепенным заполнением разделки

валиками нескольких проходов. При соединении встык двух листов,

значительно различающихся по толщине, для обеспечения плавного перехода

от одного листа к другому у более толстого делают скос (ласку) на длине,

равной пятикратной разности толщин листов.

12.

Конструктивные элементы разделки кромок деталей для дуговой и электрошлаковойсварки регламентированы государственными стандартами.

Элементы кромок стыковых, угловых и тавровых соединений в стальных

конструкциях регламентируют:

• ГОСТ 5264 «Швы сварных соединений. Ручная электродуговая сварка. Основные

типы и конструктивные элементы»;

• ГОСТ 8713 «Швы сварных соединений. Автоматическая и полуавтоматическая

сварка под флюсом. Основные типы и конструктивные элементы».

Элементы соединений, свариваемых в защитных газах плавящимся и неплавящимся

электродом, регламентирует

• ГОСТ 14771 «Дуговая сварка в защитных газах. Соединения сварные. Основные

типы, конструктивные элементы и размеры».

Кроме соединений под прямым углом, стандартами предусматриваются соединения

элементов под острым и тупым углами

• для ручной сварки (ГОСТ 11534) и для автоматической сварки под флюсом (ГОСТ

11533).

Конструктивные

элементы

сварных

соединений

электрошлаковой сваркой, регламентирует ГОСТ 15164.

сталей,

выполняемых

13.

Основные конструктивные элементы нахлёсточныхэлектрозаклёпочными швами определяет ГОСТ 14776.

соединений

с

Элементы кромок в конструкциях из цветных металлов и сплавов регламентируют:

• ГОСТ 14806 «Дуговая сварка алюминия и алюминиевых сплавов в

инертных газах. Соединения сварные. Основные типы, конструктивные

элементы и размеры»;

• ГОСТ Р ИСО 5817 «Сварные соединения из … никеля, титана и их сплавов,

полученные сваркой плавлением (исключая лучевые способы сварки)»;

• ГОСТ 16038 «Сварка дуговая. Соединения сварные трубопроводов из меди

и медно-никелевого сплава»

14.

Обозначения сварных швовШвы сварных соединений на чертежах сварных конструкций обозначают

условными графическими знаками согласно ГОСТ 2.312. Обозначение

приводится на той проекции изделия, где шов виден в виде линии.

Тип сварного соединения имеет буквенное обозначение:

С – стыковое;

Т – тавровое;

У – угловое;

Н – нахлёсточное.

15.

Цифры после буквы уточняют тип подготовки кромок (подробная информация о кодах типовподготовки кромок приведена в соответствующих стандартах).

Стыковое соединение с криволинейным скосом одной

кромки, выполненное ручной дуговой сваркой, покрытыми

электродами, усиление шва снято

После типа сварного соединения даются пояснения, касающиеся применяемого способа сварки.

Для ГОСТ 5264 они, как правило, не требуются, так как ручная дуговая сварка выполняется

штучными покрытыми электродами и другие варианты здесь отсутствуют.

Стыковое

соединение,

выполненное

автоматом

двухсторонним швом без разделки кромок плавящимся

электродом в среде СО2

ГОСТ 14771-76-С7-УП-

Для (ГОСТ 1477) необходимы пояснения, касающиеся рода защитного газа, вида электрода и

степени механизации процесса. Поэтому в данном стандарте предусмотрены следующие

буквенные символы: УП – сварка в СО2 плавящимся электродом; ИП – сварка в инертных газах

и их смесях плавящимся электродом; ИН – сварка в инертных газах неплавящимся электродом

без присадки; ИНп – сварка в инертных газах неплавящимся электродом с присадкой.

16.

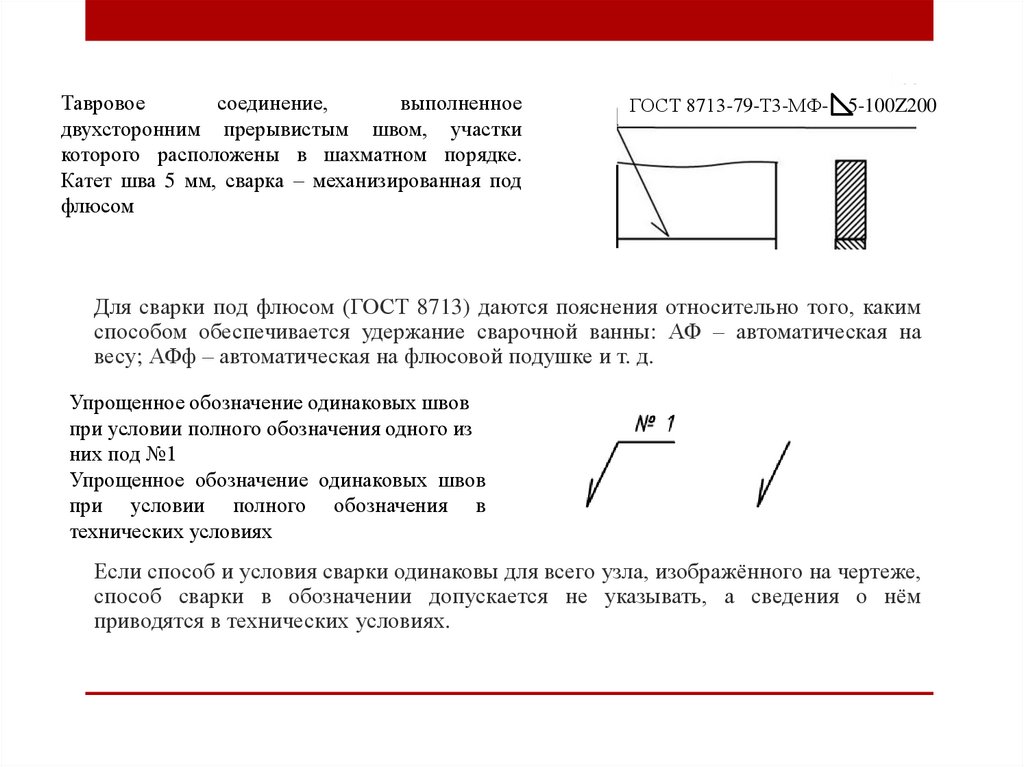

Тавровоесоединение,

выполненное

двухсторонним прерывистым швом, участки

которого расположены в шахматном порядке.

Катет шва 5 мм, сварка – механизированная под

флюсом

ГОСТ 8713-79-Т3-МФ- 5-100Z200

Для сварки под флюсом (ГОСТ 8713) даются пояснения относительно того, каким

способом обеспечивается удержание сварочной ванны: АФ – автоматическая на

весу; АФф – автоматическая на флюсовой подушке и т. д.

Упрощенное обозначение одинаковых швов

при условии полного обозначения одного из

них под №1

Упрощенное обозначение одинаковых швов

при условии полного обозначения в

технических условиях

Если способ и условия сварки одинаковы для всего узла, изображённого на чертеже,

способ сварки в обозначении допускается не указывать, а сведения о нём

приводятся в технических условиях.

17.

После обозначения способа сварки для угловых швов проставляется знак«

» и указывается размер катета шва, мм. В обозначении шва приводится

также дополнительная информация:

– шов по замкнутому контуру;

j

– шов по незамкнутому контуру;

– шов, выполняемый при

монтаже конструкции; / – прерывистый шов; Z – шов, выполняемый в

шахматном порядке.

18.

Основные и дополнительные параметры режима дуговойсварки

Режимы сварки являются одним из важнейших элементов технологического

процесса. Правильное назначение режима сварки позволяет снизить

себестоимость работ, повысить производительность труда и качество сварных

соединений, улучшить санитарно-гигиенические и экологические характеристики

процесса.

• Режимом сварки называется совокупность основных параметров и

технологических факторов сварочного процесса, обеспечивающая получение

сварных швов и соединений требуемых размеров, формы и качества при

оптимальной производительности.

Режим электродуговой сварки включает в себя следующие параметры:

• электрические – сила сварочного тока – Iсв, А и напряжение на дуге – Uд, В;

• механические – скорость сварки – vсв и скорость подачи электродной

проволоки – vп, м/ч;

• технологические – диаметр электродной проволоки (или электрода) – dэл, мм,

вылет электрода – hэл, мм, угол наклона электрода к направлению сварки –

αэл, град; расход защитного газа – Q, л/мин (при сварке в защитных газах).

19.

К основным параметрам режима сварки относятся:• сила сварочного тока,

• напряжение на дуге,

• скорость сварки,

• диаметр электродной проволоки (или электрода),

• скорость подачи электродной проволоки (для механизированных способов

сварки).

К дополнительные параметрам относятся:

• вылет электродной проволоки,

• род и полярность тока,

• марка электродов и флюсов,

• сорт защитного газа и его расход и ряд других.

Химический состав металла шва, его структура и механические свойства

зависят от долей основного и электродного (присадочного) металла,

образующего шов. Доля основного металла в шве (γо) равна отношению

площади проплавления основного металла (Fпр) к площади всего сечения шва

(Fпр+Fн):

20.

Исходными данными для расчёта основных параметров являются:• марка и толщина основного металла;

• способ сварки;

• тип и пространственное положение сварного соединения;

• конструктивные элементы и размеры подготовленных кромок свариваемых

деталей и сварных швов;

• технологическая свариваемость металла.

Общий порядок расчёта режимов сварки предусматривает:

▪ выбор размеров сварных швов по стандартам (е, g, k, мм);

▪ расчёт или выбор по нормативам Fн и Fпр, мм2;

▪ выбор или расчёт диаметра электродной проволоки (dэл, мм);

▪ назначение глубины проплавления металла (а, мм);

▪ расчёт величины сварочного тока (Iсв, А);

▪ расчёт и проверка на допустимую плотность тока (jд, А/мм2);

▪ расчёт скорости сварки (vcв, м/ч);

▪ расчёт скорости подачи электродной проволоки (vп, м/ч);

▪ расчёт напряжения на дуге (Uд, В);

▪ расчёт погонной энергии дуги (qп, Дж/см);

▪ назначение вылета электродной проволоки (hэ, мм);

▪ назначение расхода защитного газа (Q, л/мин).

21.

Технологические процессы сварочного производстваОбщие технологические особенностивсварочных

процессов

зависимости

от

пространственного положения шва

различают сварку в

нижнем,

вертикальном (горизонтальном) и

потолочном положениях

I сварка углом вперед;

II сварка углом назад

в зависимости от наклона электрода

вдоль шва различают сварку

вертикальным и

наклонным электродом (сварку

углом вперёд и

углом назад)

22.

В большинстве случаев вертикальные швы выполняются снизу вверх.Сварка встык тонкого металла (до 6 мм) или угловых швов с небольшим

катетом может выполняться сверху вниз вручную с помощью специальных

электродов либо с помощью полуавтоматов тонкой проволокой в защитном

газе.

Сварка в потолочном положении может выполняться вручную, а также с

помощью полуавтоматов и автоматов и является трудоёмкой и тяжёлой для

сварщика операцией. Поэтому для потолочных швов предусматривают

наименьшую глубину разделки кромок (делают несимметричную Х-об-разную

разделку). При большой толщине листов применяют U-образную разделку (с

криволинейным скосом).

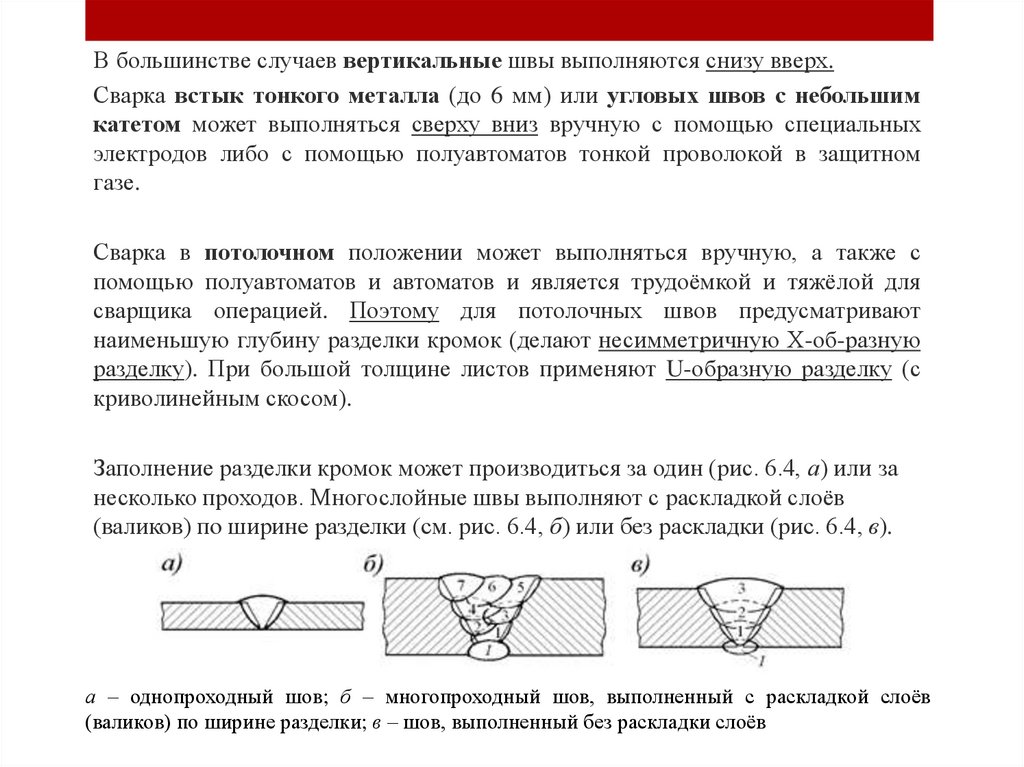

Заполнение разделки кромок может производиться за один (рис. 6.4, а) или за

несколько проходов. Многослойные швы выполняют с раскладкой слоёв

(валиков) по ширине разделки (см. рис. 6.4, б) или без раскладки (рис. 6.4, в).

а – однопроходный шов; б – многопроходный шов, выполненный с раскладкой слоёв

(валиков) по ширине разделки; в – шов, выполненный без раскладки слоёв

23.

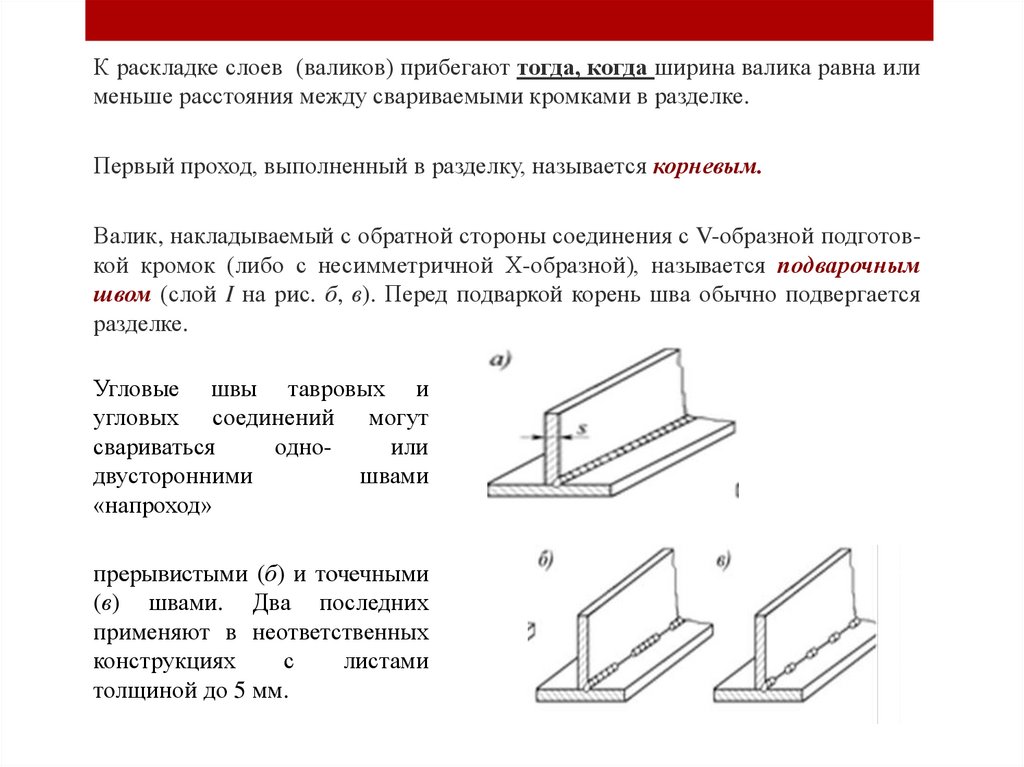

К раскладке слоев (валиков) прибегают тогда, когда ширина валика равна илименьше расстояния между свариваемыми кромками в разделке.

Первый проход, выполненный в разделку, называется корневым.

Валик, накладываемый с обратной стороны соединения с V-образной подготовкой кромок (либо с несимметричной Х-образной), называется подварочным

швом (слой I на рис. б, в). Перед подваркой корень шва обычно подвергается

разделке.

Угловые швы тавровых и

угловых соединений могут

свариваться

одноили

двусторонними

швами

«напроход»

прерывистыми (б) и точечными

(в) швами. Два последних

применяют в неответственных

конструкциях

с

листами

толщиной до 5 мм.

24.

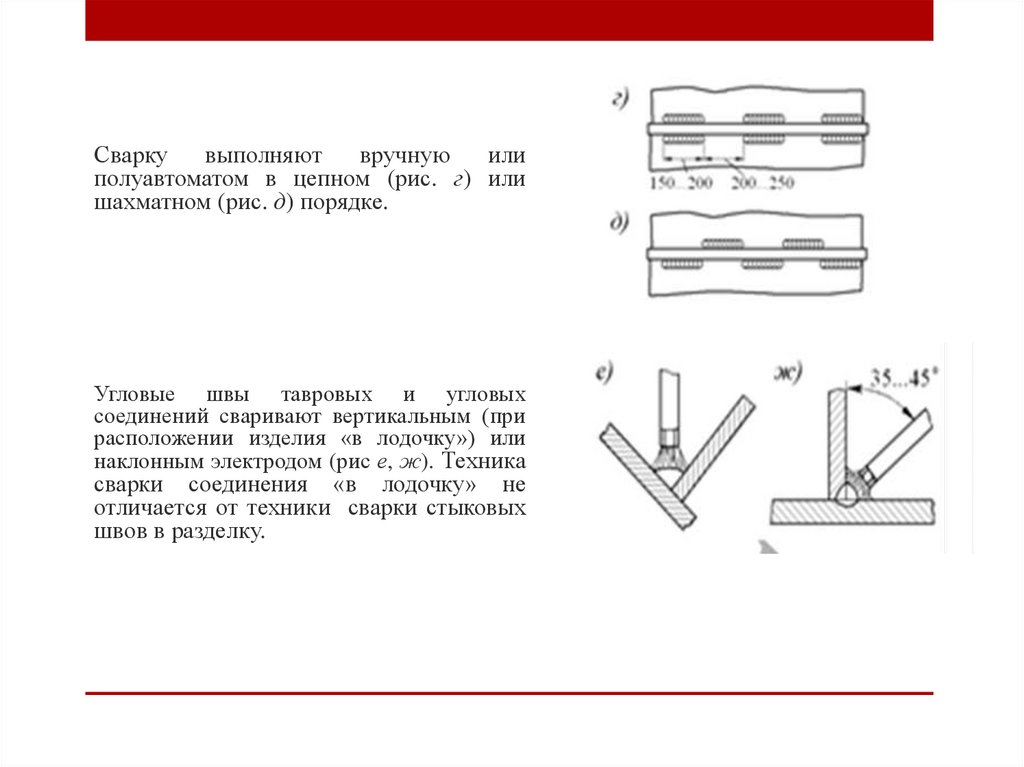

Сваркувыполняют

вручную

или

полуавтоматом в цепном (рис. г) или

шахматном (рис. д) порядке.

Угловые швы тавровых и угловых

соединений сваривают вертикальным (при

расположении изделия «в лодочку») или

наклонным электродом (рис е, ж). Техника

сварки соединения «в лодочку» не

отличается от техники сварки стыковых

швов в разделку.

25.

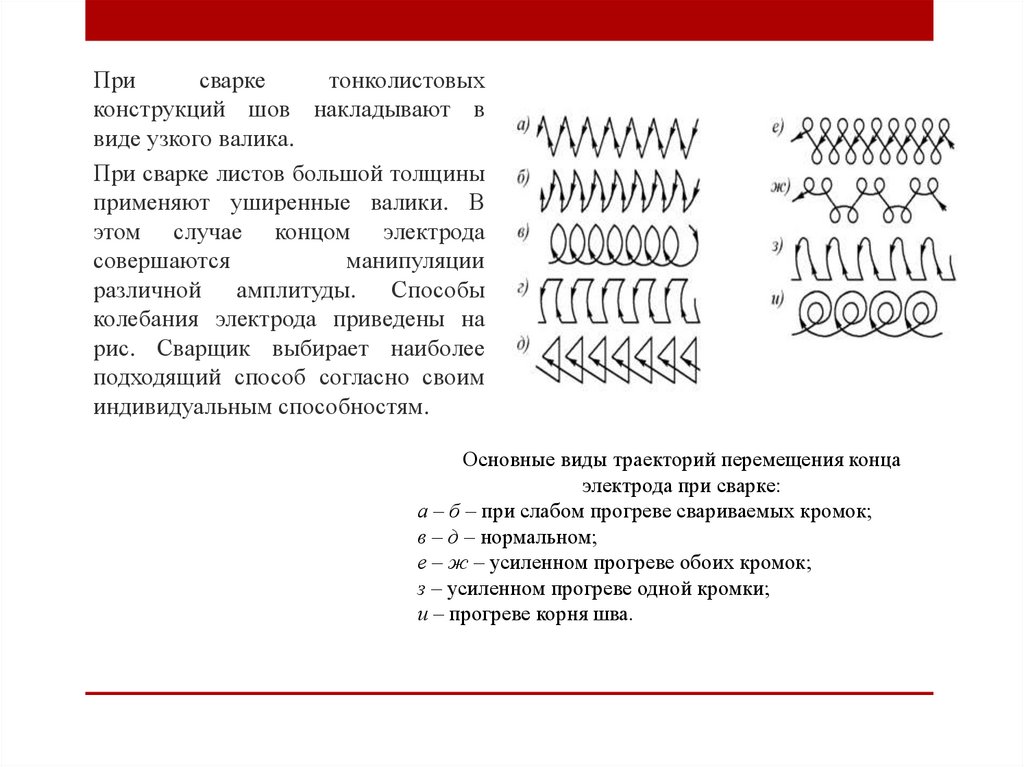

Присварке

тонколистовых

конструкций шов накладывают в

виде узкого валика.

При сварке листов большой толщины

применяют уширенные валики. В

этом случае концом электрода

совершаются

манипуляции

различной амплитуды. Способы

колебания электрода приведены на

рис. Сварщик выбирает наиболее

подходящий способ согласно своим

индивидуальным способностям.

Основные виды траекторий перемещения конца

электрода при сварке:

а – б – при слабом прогреве свариваемых кромок;

в – д – нормальном;

е – ж – усиленном прогреве обоих кромок;

з – усиленном прогреве одной кромки;

и – прогреве корня шва.

26.

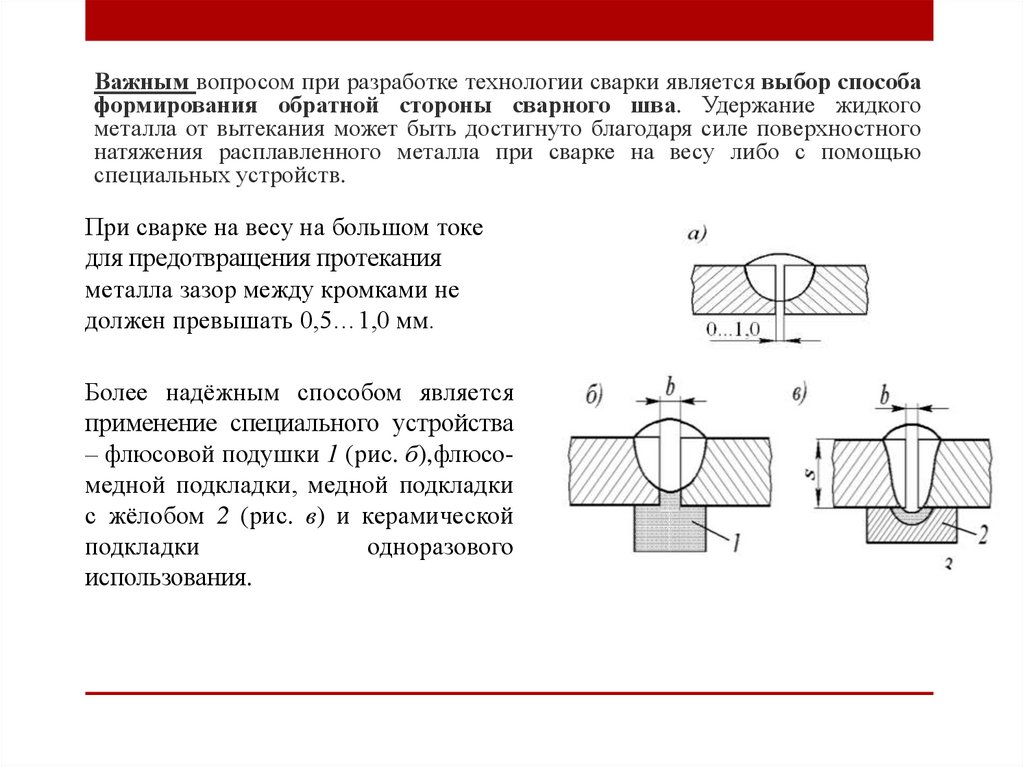

Важным вопросом при разработке технологии сварки является выбор способаформирования обратной стороны сварного шва. Удержание жидкого

металла от вытекания может быть достигнуто благодаря силе поверхностного

натяжения расплавленного металла при сварке на весу либо с помощью

специальных устройств.

При сварке на весу на большом токе

для предотвращения протекания

металла зазор между кромками не

должен превышать 0,5…1,0 мм.

Более надёжным способом является

применение специального устройства

– флюсовой подушки 1 (рис. б),флюсомедной подкладки, медной подкладки

с жёлобом 2 (рис. в) и керамической

подкладки

одноразового

использования.

27.

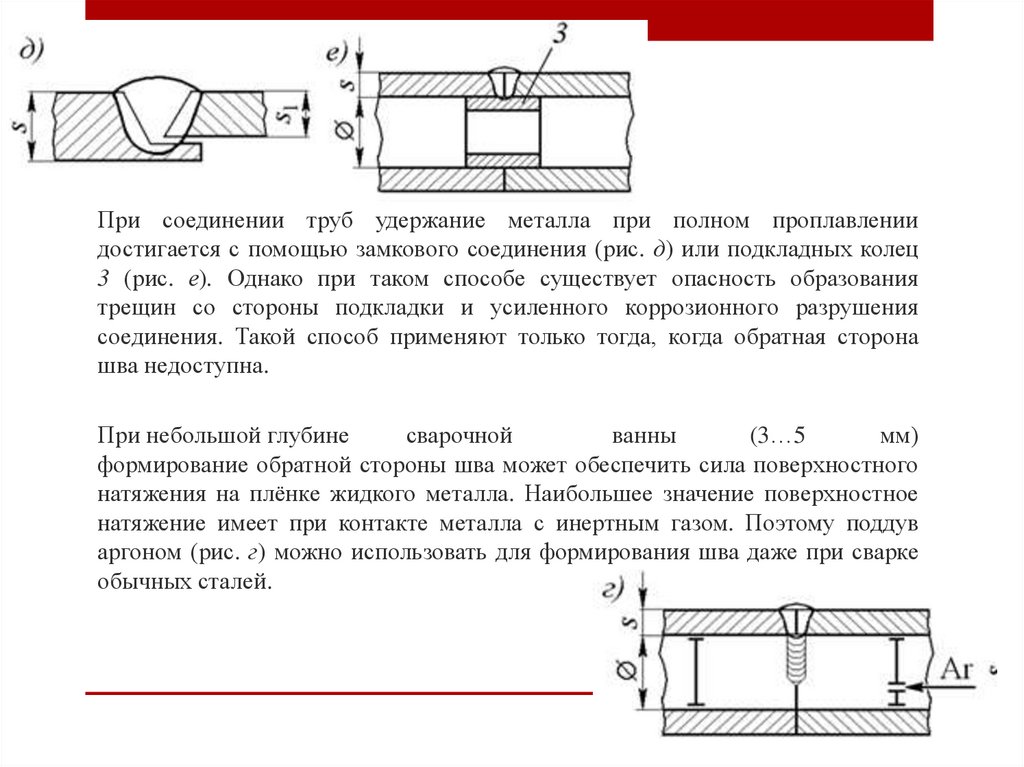

При соединении труб удержание металла при полном проплавлениидостигается с помощью замкового соединения (рис. д) или подкладных колец

3 (рис. е). Однако при таком способе существует опасность образования

трещин со стороны подкладки и усиленного коррозионного разрушения

соединения. Такой способ применяют только тогда, когда обратная сторона

шва недоступна.

При небольшой глубине

сварочной

ванны

(3…5

мм)

формирование обратной стороны шва может обеспечить сила поверхностного

натяжения на плёнке жидкого металла. Наибольшее значение поверхностное

натяжение имеет при контакте металла с инертным газом. Поэтому поддув

аргоном (рис. г) можно использовать для формирования шва даже при сварке

обычных сталей.

28.

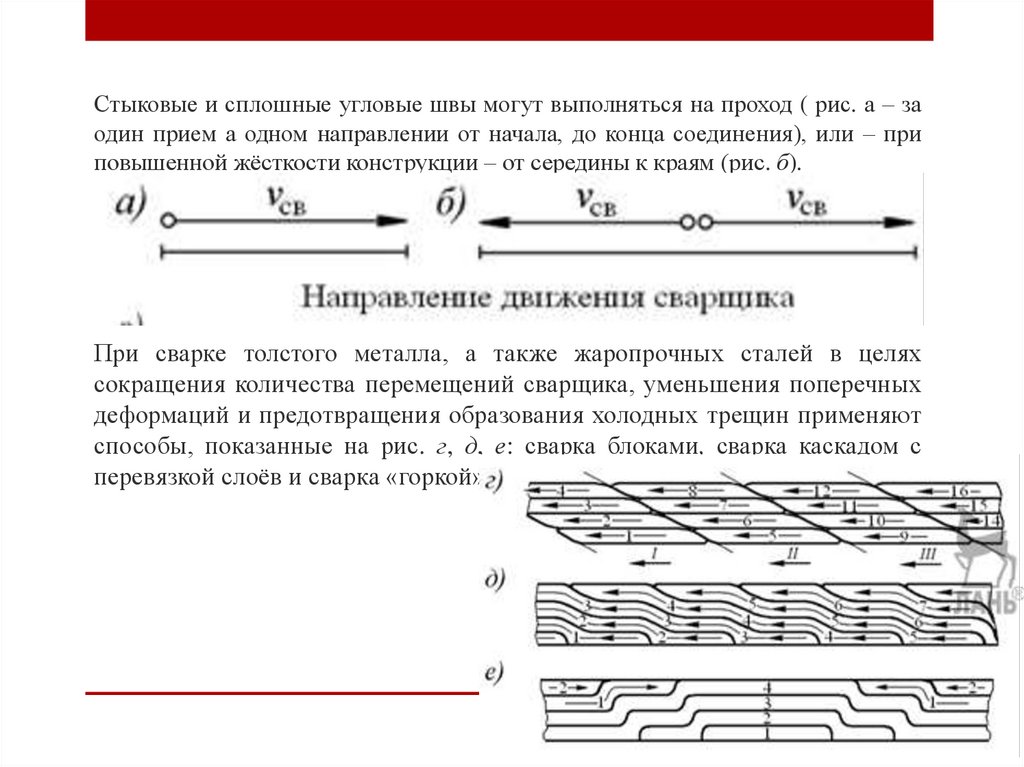

Стыковые и сплошные угловые швы могут выполняться на проход ( рис. а – заодин прием а одном направлении от начала, до конца соединения), или – при

повышенной жёсткости конструкции – от середины к краям (рис. б).

При сварке толстого металла, а также жаропрочных сталей в целях

сокращения количества перемещений сварщика, уменьшения поперечных

деформаций и предотвращения образования холодных трещин применяют

способы, показанные на рис. г, д, е: сварка блоками, сварка каскадом с

перевязкой слоёв и сварка «горкой».

29.

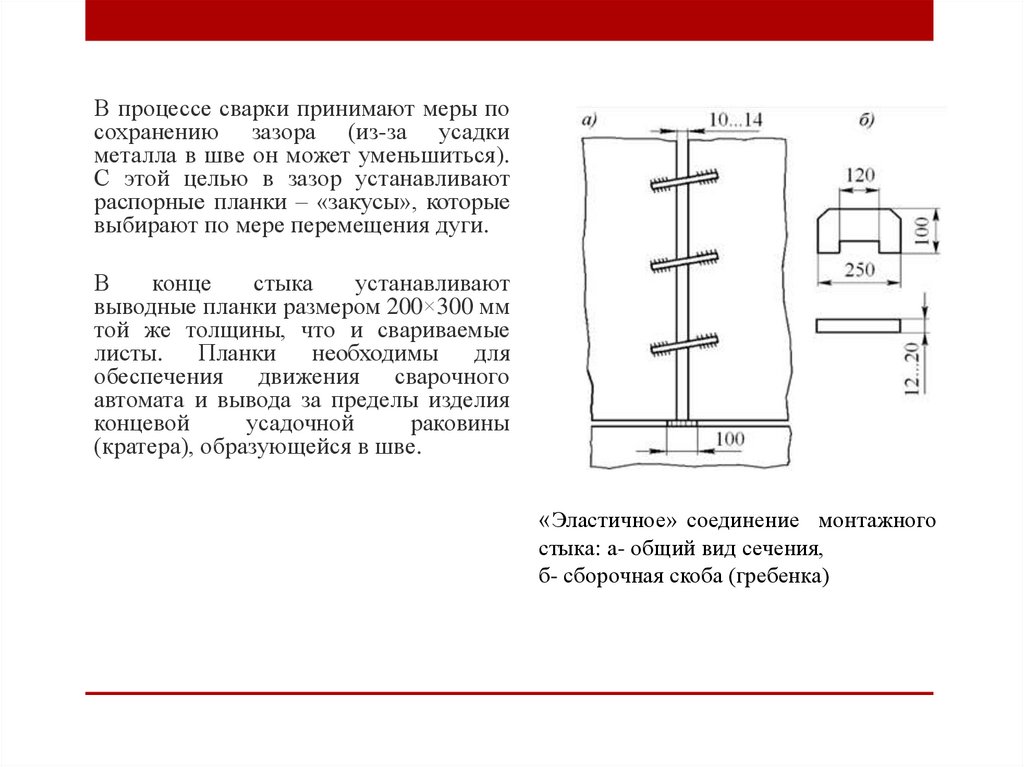

В процессе сварки принимают меры посохранению зазора (из-за усадки

металла в шве он может уменьшиться).

С этой целью в зазор устанавливают

распорные планки – «закусы», которые

выбирают по мере перемещения дуги.

В

конце

стыка

устанавливают

выводные планки размером 200×300 мм

той же толщины, что и свариваемые

листы. Планки необходимы для

обеспечения движения сварочного

автомата и вывода за пределы изделия

концевой

усадочной

раковины

(кратера), образующейся в шве.

«Эластичное» соединение монтажного

стыка: а- общий вид сечения,

б- сборочная скоба (гребенка)

30.

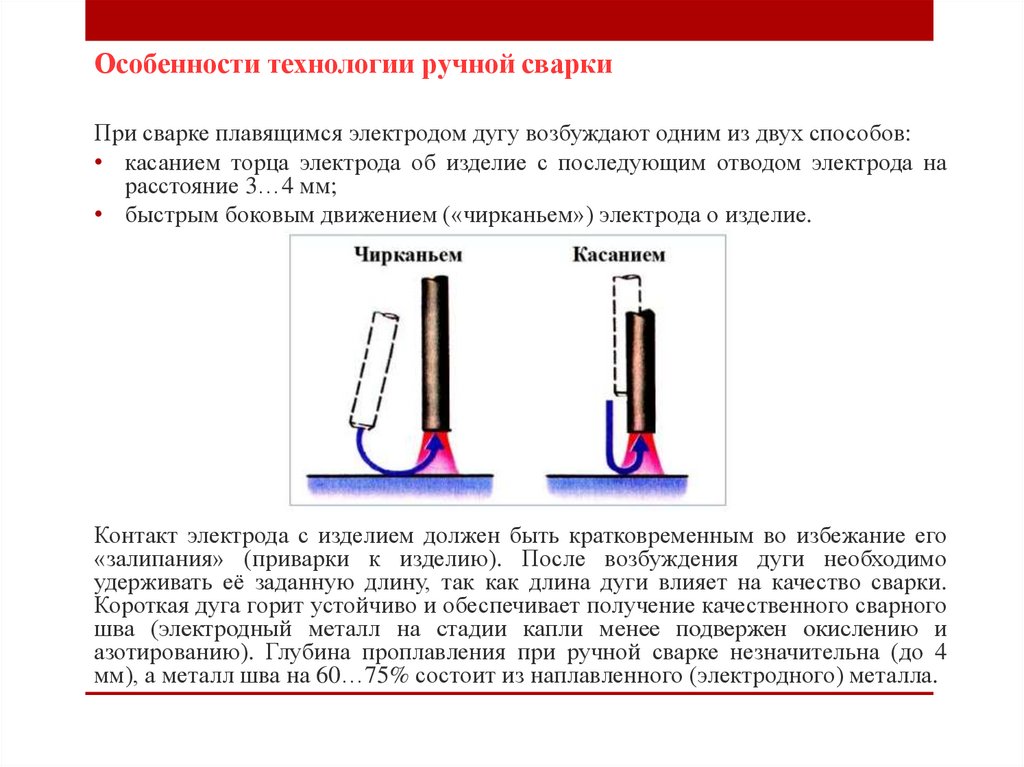

Особенности технологии ручной сваркиПри сварке плавящимся электродом дугу возбуждают одним из двух способов:

• касанием торца электрода об изделие с последующим отводом электрода на

расстояние 3…4 мм;

• быстрым боковым движением («чирканьем») электрода о изделие.

Контакт электрода с изделием должен быть кратковременным во избежание его

«залипания» (приварки к изделию). После возбуждения дуги необходимо

удерживать её заданную длину, так как длина дуги влияет на качество сварки.

Короткая дуга горит устойчиво и обеспечивает получение качественного сварного

шва (электродный металл на стадии капли менее подвержен окислению и

азотированию). Глубина проплавления при ручной сварке незначительна (до 4

мм), а металл шва на 60…75% состоит из наплавленного (электродного) металла.

31.

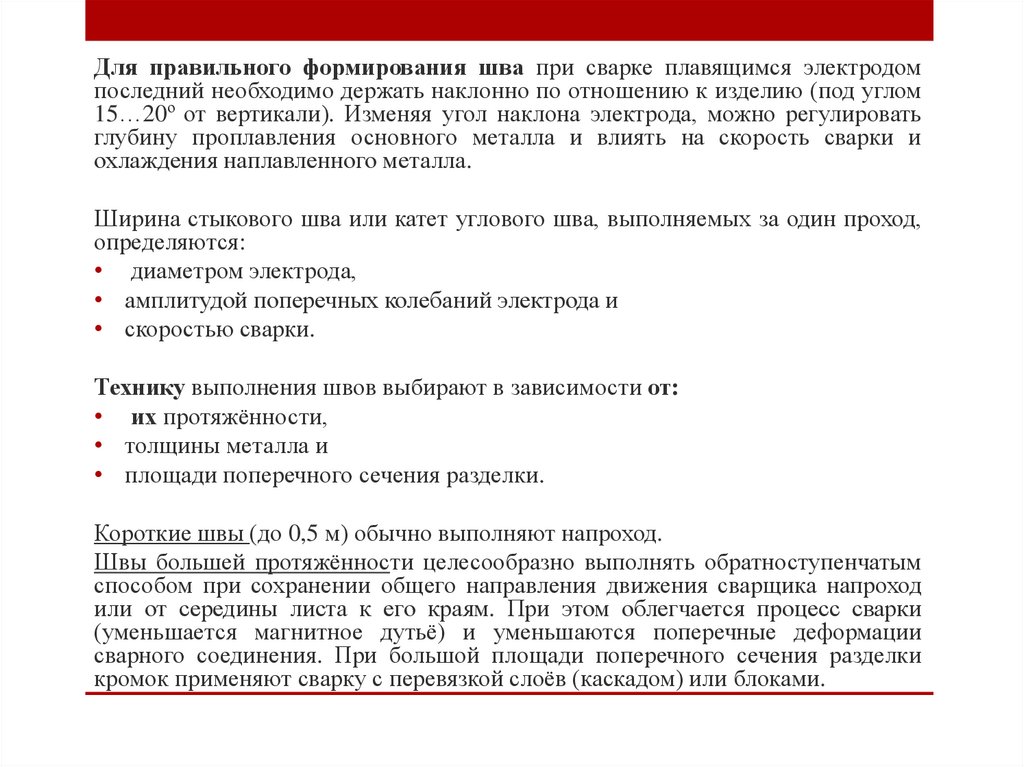

Для правильного формирования шва при сварке плавящимся электродомпоследний необходимо держать наклонно по отношению к изделию (под углом

15…20º от вертикали). Изменяя угол наклона электрода, можно регулировать

глубину проплавления основного металла и влиять на скорость сварки и

охлаждения наплавленного металла.

Ширина стыкового шва или катет углового шва, выполняемых за один проход,

определяются:

• диаметром электрода,

• амплитудой поперечных колебаний электрода и

• скоростью сварки.

Технику выполнения швов выбирают в зависимости от:

• их протяжённости,

• толщины металла и

• площади поперечного сечения разделки.

Короткие швы (до 0,5 м) обычно выполняют напроход.

Швы большей протяжённости целесообразно выполнять обратноступенчатым

способом при сохранении общего направления движения сварщика напроход

или от середины листа к его краям. При этом облегчается процесс сварки

(уменьшается магнитное дутьё) и уменьшаются поперечные деформации

сварного соединения. При большой площади поперечного сечения разделки

кромок применяют сварку с перевязкой слоёв (каскадом) или блоками.

32.

При сварке горизонтальных швов на вертикальной плоскости разделкувыполняют только на кромке вышерасположенного листа. Дугу возбуждают на

кромке нижерасположенного, а затем переводят её на скошенную верхнюю

кромку.

При сварке вертикальных швов для уменьшения стекания металла сварку ведут

короткой дугой в направлении снизу вверх (за исключением листов толщиной

до 1,5 мм).

Потолочные швы сваривают ультракороткой дугой. Применяют также

специальные электроды с тугоплавким покрытием.

33.

Особенности технологии сварки под флюсомТехнологической особенностью сварки под флюсом является значительное

проплавление основного металла.

Это позволяет сваривать без разделки кромок листы толщиной 20 мм и более.

Однако !!! увеличение глубины проплавления сопровождается

1. увеличением количества наплавляемого металла,

2. увеличением высоты усиления шва,

3. ухудшением формы валика.

Поэтому, начиная с толщины 14 мм, на свариваемых кромках выполняют

разделку. В некоторых случаях вместо разделки прибегают к увеличению

зазора между кромками, но при этом возникает необходимость в специальных

мерах по удержанию жидкого металла от протекания.

34.

При сварке тонких листов зазор в стыке должен быть минимальным, диаметрпроволоки – 1…2 мм. Обязательно применение приспособлений для фиксации

изделия или магнитных стендов, а также медных либо керамических подкладок

или флюсовых подушек. Сварку желательно вести на постоянном токе

обратной полярности. Грануляция флюса не должна превышать 0,15…0,8 мм.

Сварку листов толщиной 8…20 мм без разделки кромок выполняют:

• односторонним швом на флюсовой подушке или подкладке,

• односторонним швом с ручной подваркой,

• двухсторонним швом без подкладок,

• односторонним швом на остающейся подкладке.

Сборку соединений производят на прихватках с соблюдением зазора и

отсутствия перекосов в листах.

Для толщин более 20 мм рекомендуется двухсторонняя сварка стыковых

соединений с разделкой кромок при возможности кантовки изделия на 180°. Vобразные разделки применяют для толщин до 40 мм, Y-образные – для

s=40…60 мм, Х-образные для s=60…90 мм.

Для сварки угловых и тавровых соединений применяют приспособления,

удерживающие флюс на шве. Для предотвращения вытекания металла через

зазоры применяют ручную подварку, а также флюсовые, медные и

керамические подкладки. Хорошие результаты даёт способ сварки «в лодочку».

35.

Особенности технологии сварки в защитных газахДля сварки судостроительных сталей в качестве защитного, как правило,

применяют углекислый газ.

Сварку в СО2 выполняют полуавтоматами во всех пространственных

положениях проволокой диаметром 0,8…1,2 мм и автоматами в нижнем и

вертикальном положениях проволокой диаметром 1,6…2,0 мм и более.

При применении тонкой проволоки (0,8…1,2 мм) шов формируется за счёт

наплавляемого металла. Подготовку кромок производят по (ГОСТ 14771)

Сварку проволокой большего диаметра в нижнем положении производят на

токах, обеспечивающих значительное проплавление основного металла (как

при сварке под флюсом). Поэтому подготовку кромок выполняют по (ГОСТ

8713).

Для выбора режима сварки в СО2, так же как и для сварки под флюсом,

разработаны специальные таблицы.

Швы катетом до 8 мм выполняют за один проход, а катетом 9…12 мм – за дватри прохода. Вертикальные швы катетом до 5 мм сваривают сверху вниз. Швы

большего катета – снизу вверх.

36.

Особенности технологии электрошлаковой сваркиГлавная особенность электрошлаковой сварки – возможность сварки деталей

толщиной до 100…200 мм за один проход одним электродом. При

многоэлектродной сварке можно сваривать детали практически любой

толщины. Вертикальное расположение шва облегчает выход газов и частиц

шлака на поверхность. Это способствует очистке металла шва от

неметаллических включений и обеспечивает хорошее его качество. Кроме того,

сварку выполняют без разделки кромок. Это существенно снижает

трудоёмкость и стоимость работ. Расход электроэнергии в 1,5…2 раза меньше,

чем при сварке под флюсом. Расход флюса также значительно меньше.

При s≤200 мм сварку выполняют проволокой круглого сечения (dэл=3…5 мм).

Для больших толщин применяют пластинчатые электроды либо плавящиеся

мундштуки. При сварке пластинчатым электродом проволоку заменяют

пластинчатым электродом. Количество электродов зависит от толщины

свариваемого изделия и может изменяться от 1 до 9 шт.

Схемы электрошлаковой сварки

проволочными (а) и пластинчатыми (б) электродами и плавящимся мундштуком (в)

37.

При сварке плавящимся мундштуком в зазор между свариваемыми деталямипомещают неподвижно один или несколько мундштуков, надёжно

изолированных друг от друга и от свариваемого изделия. Мундштук

представляет собой стальную пластину толщиной 6…16 мм с приваренной

к ней стальной трубкой, через которую подаётся электродная проволока.

Одновременно с плавлением проволоки (за счёт тепла сварочной ванны)

происходит плавление трубки и мундштука. Благодаря введению этого

дополнительного металла значительно ускоряется процесс сварки и

уменьшается перегрев сварочной ванны. Для удобства формирования дно

шлаковой ванны должно иметь наклон 5…7°, тогда плавящиеся мундштуки

включаются в шлаковую ванну последовательно.

38.

Особенности технологии приварки шпилек и сварки электрозаклёпкамиТехнология крепления элементов обстройки, рулонной и плиточной теплоизоляции

предусматривает приварку большого количества шпилек диаметром 4,0…14,0 мм. Их

приварка

ручным

способом

очень

трудоёмка,

поэтому

для

увеличения

производительности процесса применяют технологию приварки шпилек специальным

пистолетом с флюсовой шайбой. Флюсовые шайбы формуют из мелко размолотого флюса

(90%) и жидкого стекла (10% по массе). После формовки их подвергают воздушной сушке

(12 ч) и прокалке в печи при температуре 350…400°С (30 мин). Внутренний диаметр шайб

на 1 мм больше диаметра шпильки; наружный диаметр – 15…20 мм; высота – 6…10 мм.

Флюсовые шайбы при расплавлении создают шлаковую защиту сварочной ванны от

воздуха, легируют металл и обеспечивают правильное формирование шва. Места

приварки шпилек защищают механическим способом. У шпилек диаметром более 8 мм

привариваемые концы затачивают на конус высотой 2 мм с углом 90°. Сварочный ток в

зависимости от диаметра шпилек варьируют в диапазоне 220…700 А, время сварки –

0,25…1,3 с. Сварку шпилек на вертикальной плоскости и в потолочном положении

производят на постоянном токе со снижением сварочного тока на 25…30%.

39.

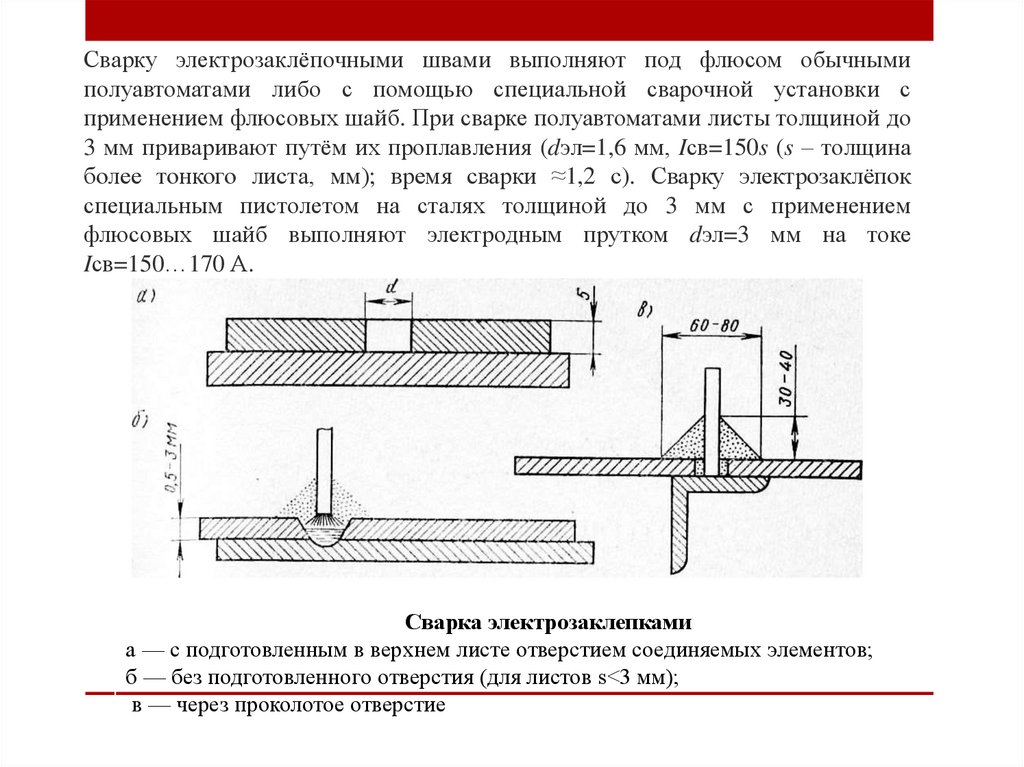

Сварку электрозаклёпочными швами выполняют под флюсом обычнымиполуавтоматами либо с помощью специальной сварочной установки с

применением флюсовых шайб. При сварке полуавтоматами листы толщиной до

3 мм приваривают путём их проплавления (dэл=1,6 мм, Iсв=150s (s – толщина

более тонкого листа, мм); время сварки ≈1,2 с). Сварку электрозаклёпок

специальным пистолетом на сталях толщиной до 3 мм с применением

флюсовых шайб выполняют электродным прутком dэл=3 мм на токе

Iсв=150…170 А.

Сварка электрозаклепками

а — с подготовленным в верхнем листе отверстием соединяемых элементов;

б — без подготовленного отверстия (для листов s<3 мм);

в — через проколотое отверстие

40.

Особенности технологии сварки самозащитной проволокойПри сварке на открытых площадках замена ручной сварки в вертикальном и потолочном

положениях

механизированной

в

СО2

осложнена

неблагоприятными

метеорологическими факторами (сквозняками и ветром), которые нарушают газовую

защиту металла и вызывают появление в шве различных дефектов. Для этих условий

применяют два варианта механизированной сварки без газовой защиты:

1. сварку порошковой проволокой и

2. сварку проволокой сплошного сечения.

Сварку порошковой проволокой (марки ПП-АН1, ПП-АНЗ) производят на постоянном

токе обратной полярности с использованием источника питания с жёсткой ВнХИП

(внешняя характеристика источника питания (вольт-амперная)).

Сварку самозащитными проволоками сплошного сечения (марки Св-15ГСТЮЦА,

Св-20ГСТЮА) выполняют с применением источников постоянного тока с падающей

ВнХИП.

41.

Особенности технологии газовой сваркиКачественный шов обеспечивается правильным подбором:

• мощности горелки,

• видом сварочного пламени,

• способом сварки,

• углом наклона горелки,

• применением соответствующего присадочного материала и флюса.

Мощность пламени оценивают по расходу горючего газа.

По мощности пламени определяют номер наконечника горелки.

Диаметр присадочной проволоки dпр выбирают в соответствии с толщиной

свариваемого металла. При s<10 мм принимают dпр=0,5s+1, при s>10 мм – dпр=5 мм.

В качестве присадочного материала применяют проволоку и прутки, близкие по

химическому составу к свариваемому металлу.

Мощность горелки выбирают в зависимости от толщины и теплопроводности

свариваемого металла. Для сварки металла с высокой теплопроводностью требуется

наконечник с большим расходом газа.

42.

Техника зажигания газокислородной смесиСначала на четверть оборота открывают кислородный вентиль, затем вентиль

горючего газа. После этого немедленно приступают к регулировке пламени. По

окончании работ сначала закрывают вентиль горючего газа, а затем

кислородный.

43.

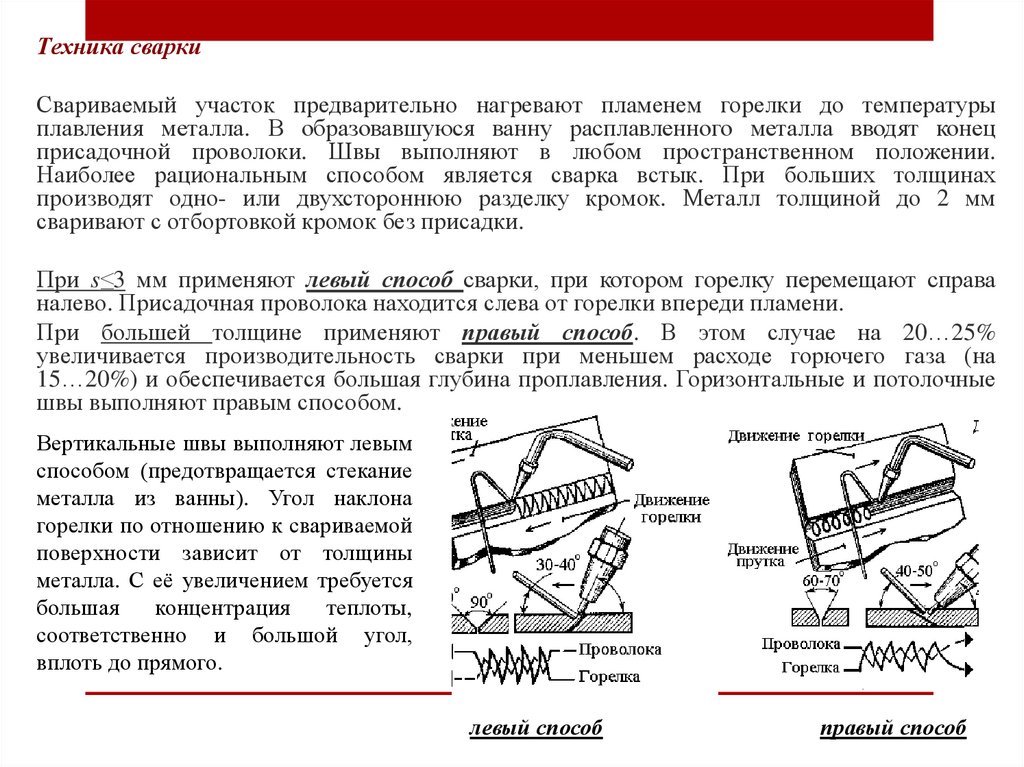

Техника сваркиСвариваемый участок предварительно нагревают пламенем горелки до температуры

плавления металла. В образовавшуюся ванну расплавленного металла вводят конец

присадочной проволоки. Швы выполняют в любом пространственном положении.

Наиболее рациональным способом является сварка встык. При больших толщинах

производят одно- или двухстороннюю разделку кромок. Металл толщиной до 2 мм

сваривают с отбортовкой кромок без присадки.

При s≤3 мм применяют левый способ сварки, при котором горелку перемещают справа

налево. Присадочная проволока находится слева от горелки впереди пламени.

При большей толщине применяют правый способ. В этом случае на 20…25%

увеличивается производительность сварки при меньшем расходе горючего газа (на

15…20%) и обеспечивается большая глубина проплавления. Горизонтальные и потолочные

швы выполняют правым способом.

Вертикальные швы выполняют левым

способом (предотвращается стекание

металла из ванны). Угол наклона

горелки по отношению к свариваемой

поверхности зависит от толщины

металла. С её увеличением требуется

большая

концентрация

теплоты,

соответственно и большой угол,

вплоть до прямого.

левый способ

правый способ

44.

Что такое стыковая сварка?Стыковая сварка — способ, при котором

детали соединяются (свариваются) по всей

плоскости их касания под воздействием

нагрева и сжимающего усилия. Детали

одинакового или близкого по размерам

сечения закрепляют в электродах-губках

машины, к которым подводят ток. При

нагреве и пластической деформации металла

в зоне стыка часть элементарных частиц—

зерен металла разрушается с одновременным

образованием новых (общих для обоих

деталей) зерен. В стыковой сварке различают

сварку сопротивлением и оплавлением.

Сварка сопротивлением — способ стыковой сварки, при котором ток включается после

сжатия деталей 3 усилием, передаваемым губками машины 1, 2.

Сварка оплавлением — способ стыковой сварки, при котором торцы соединяемых деталей

нагревают током до расплавления металла при их сближении под действием небольшого

усилия и затем быстро сжимают детали осадкой.

45.

Особенности технологии контактной сваркиРежим стыковой сварки оплавлением характеризуют параметры:

• установочная длина,

• скорость оплавления,

• величина и скорость осадки под током,

• ток оплавления,

• ток осадки.

Основным элементом режима является установочная длина вылета свариваемых

деталей из зажимных губок машины. Эта длина определяется химическим

составом, структурой и однородностью свариваемого металла, сечением

соединяемых деталей и другими условиями.

При сварке профильного проката в хлысты (6м и

более.. ) установочную длину принимают не более 0,5

высоты стенки профиля.

46.

Температура предварительного подогрева для стальных деталей составляет800…1100°С.

Длительность подогрева

• 3…5 с при сварке труб малого сечения,

• 1…3 мин – при сварке профилей,

• 3…8 мин – при сварке толстостенных труб.

Скорость оплавления (мм/с):

• для сталей 2…7,

• цветных металлов 8…16.

Скорость осадки (мм/с)

• для малоуглеродистой стали 12…15,

• аустенитной стали – 30…50.

Удельное давление осадки (МН/мм2):

• для малоуглеродистых сталей 30…120,

• для перлитных сталей 50…150,

• для жаропрочных аустенитных сталей 150…500

47.

Свариваемые стыки требуют тщательной очистки от загрязнений. Кроме того,условиями получения качественного соединения являются одинаковый и

равномерный по всему сечению нагрев свариваемых деталей в прилегающей к

стыку зоне и равные возможности для пластического деформирования обоих

свариваемых деталей. Для выполнения этих условий сжатие свариваемых

деталей в губках машины должно обеспечивать плотный контакт и отсутствие

их перемещения при приложении усилия осадки.

48.

Режимы точечной и шовной сварки задаются• значениями тока,

• временем задержки,

• усилием сжатия,

• размерами рабочей поверхности электродов и

• скоростью сварки (для шовной сварки).

Кромки свариваемых деталей очищают от загрязнений и обезжиривают

ацетоном, бензином или специальными растворами. Для деталей из

холоднокатаных коррозионно-стойких жаропрочных сталей и титановых

сплавов достаточно обезжиривания.

С поверхностей горячекатаных сталей, а также алюминиевых и магниевых

сплавов перед сваркой механическим путём или химическим травлением

удаляют окалину и окисные плёнки.

Углеродистые и низколегированные стали с высоким контактным

сопротивлением для предупреждения трещин сваривают при повышенном

давлении сжатия с последующей термообработкой.

Легированные стали сваривают на жёстких режимах с длительностью

импульса тока вдвое меньшей, чем у низкоуглеродистых сталей.

Алюминиевые и медные сплавы из-за высокой тепло- и электропро-водности

сваривают на больших токах хорошо охлаждаемыми электродами со

сферической поверхностью.

49.

Технология клеесварных точечных соединений включает в себя контактнуюточечную сварку и процесс склеивания.

Существуют три способа получения клеесварных соединений:

1. точечная сварка по слою жидкого клея,

2. точечная сварка по клеевой плёнке,

3. нанесение жидкого клея на точечное соединение после сварки.

Основным способом является точечная сварка по слою жидкого клея холодного

отверждения марки КС-609 или аналогичных.

Клей в соединениях обеспечивает:

• герметичность и водонепроницаемость соединения;

• защиту шва от коррозии, включая условия тропического климата;

• защиту шва от попадания влаги под нахлёст свариваемых изделий;

• повышение статической и усталостной прочности соединений.

Статическая прочность - способность конструкции воспринимать однократно

приложенные максимальные внешние силы, не разрушаясь и не получая

недопустимых остаточных деформаций.

Усталостная прочность - свойство материала не разрушаться с течением

времени под действием изменяющихся рабочих нагрузок.

Промышленность

Промышленность