Похожие презентации:

Металлические конструкции, включая сварку. Элементы и соединения

1. Металлические конструкции, включая сварку Часть 1 Элементы и соединения

Федеральное государственное бюджетное образовательноеучреждение высшего образования «Уфимский государственный

нефтяной технический университет»

Архитектурно-строительный институт

Кафедра Строительные конструкции

Металлические конструкции,

включая сварку

Часть 1 Элементы и соединения

Ауд. 6-313

Порываев Илья Аркадьевич – к.т.н. доцент

2.

Лекция 4 Сварка. Общие сведения.Основы расчета сварных соединений

1. Соединения металлических конструкций

2. Сварка. Общие сведения и классификация

3. Основные типы сварных соединений и швов

4. Термический цикл сварки

5. Работа и основы расчета сварных швов

3.

Соединения металлическихконструкций

4.

Соединения металлических конструкцийСварные

Болтовые

Заклепочные

5.

Сварка. Общие сведения иклассификация

6.

Сварка – процесс получения неразъемныхсоединений

путем

установления

межатомных

связей

между

соединяемыми элементами при их

местном нагревании или пластической

деформации или совместном действии

того и другого, обеспечивающий

необходимую

прочность

и

пластичность сварного соединения

7.

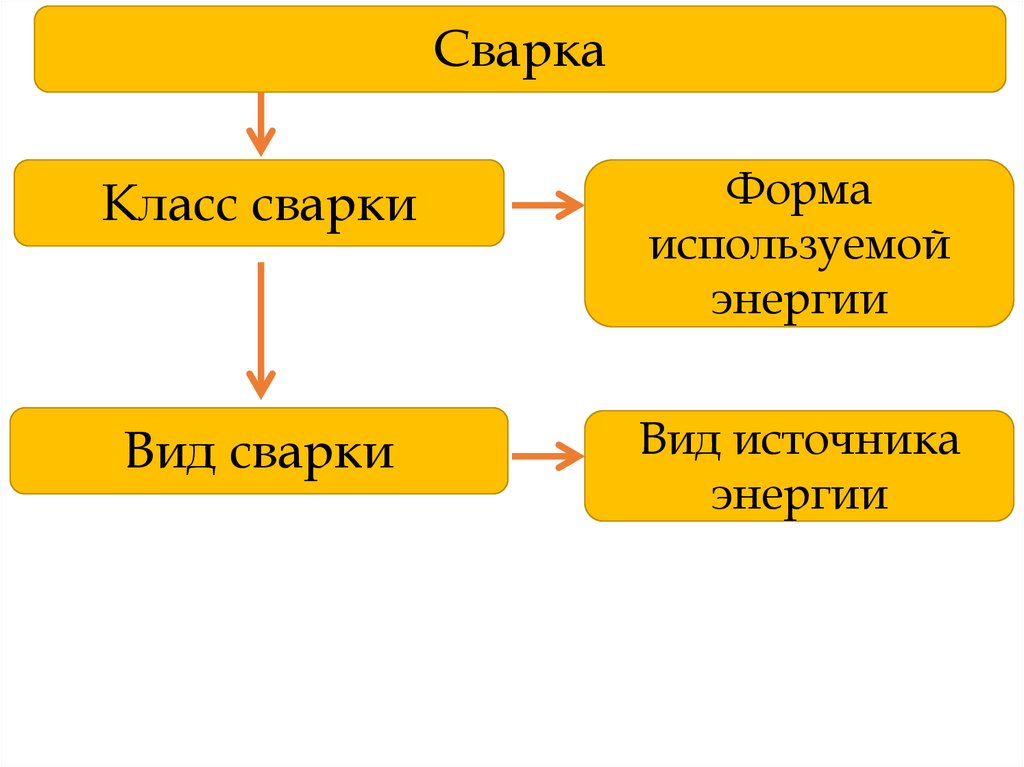

СваркаКласс сварки

Форма

используемой

энергии

Вид сварки

Вид источника

энергии

8.

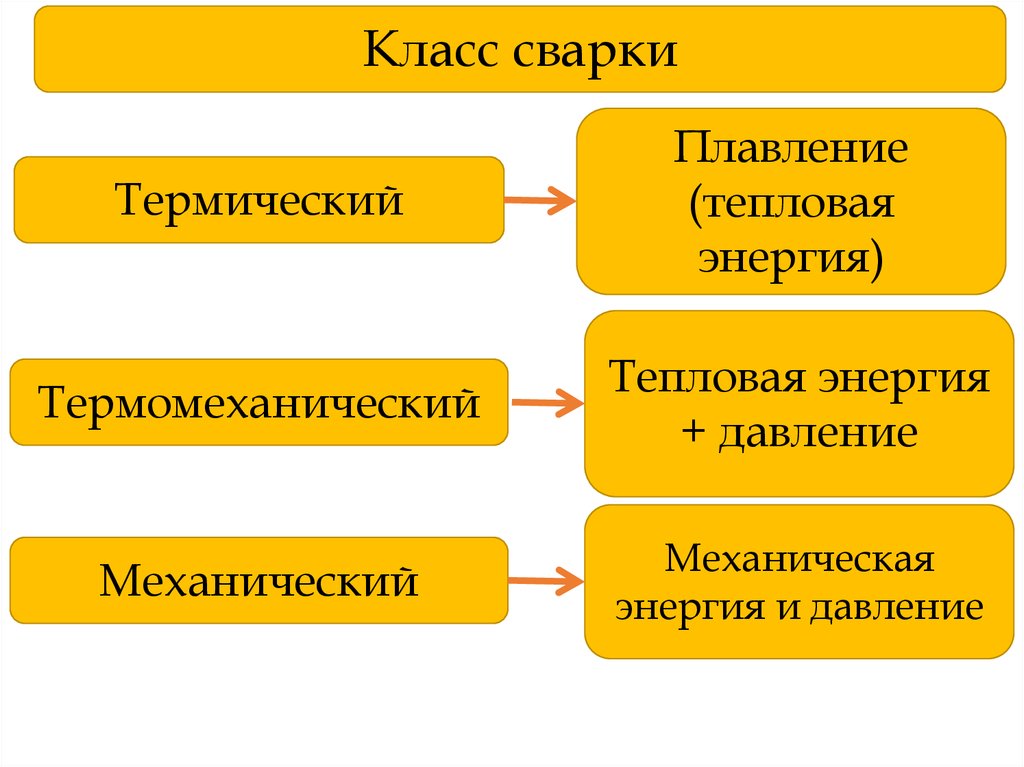

Класс сваркиТермический

Плавление

(тепловая

энергия)

Термомеханический

Тепловая энергия

+ давление

Механический

Механическая

энергия и давление

9.

Класс сваркиТермический

Термомеханиче

ский

Механический

Вид сварки

Электродуговая

электрошлаков

ая электроннолучевая

плазменная

газовая,

лазерная

Контактная

диффузионная

индукционнопрессовая

газопрессовая

термокомпрессио

нная и т.д.

Холодная

взрывом

ультразвуковая

трением

магнитноимпульсная

10.

Технические признакиСпособ защиты

металла в зоне сварки

Степень механизации

сварки

В среде защитного газа

под флюсом и т.д.

Ручная

Механизированная

(полуавтоматическая,

автоматическая)

11.

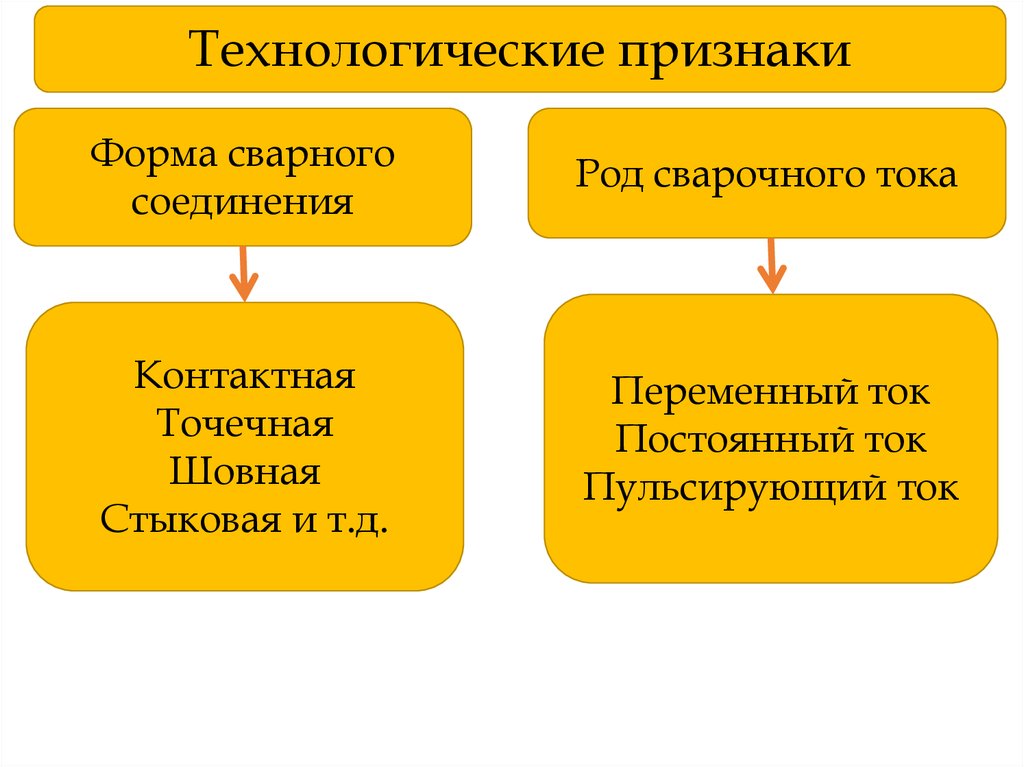

Технологические признакиФорма сварного

соединения

Род сварочного тока

Контактная

Точечная

Шовная

Стыковая и т.д.

Переменный ток

Постоянный ток

Пульсирующий ток

12.

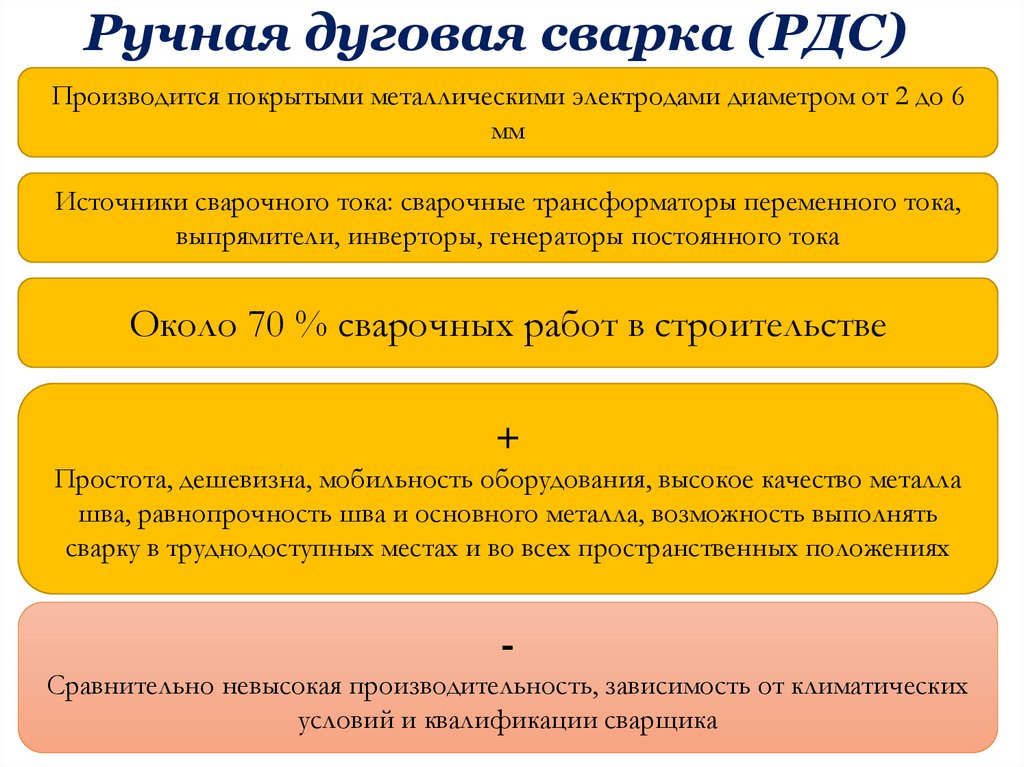

Ручная дуговая сварка (РДС)Производится покрытыми металлическими электродами диаметром от 2 до 6

мм

Источники сварочного тока: сварочные трансформаторы переменного тока,

выпрямители, инверторы, генераторы постоянного тока

Около 70 % сварочных работ в строительстве

+

Простота, дешевизна, мобильность оборудования, высокое качество металла

шва, равнопрочность шва и основного металла, возможность выполнять

сварку в труднодоступных местах и во всех пространственных положениях

Сравнительно невысокая производительность, зависимость от климатических

условий и квалификации сварщика

13.

Ручная дуговая сварка (РДС)14.

Ручная дуговая сварка (РДС)1 – основной металл; 2 – сварочная ванна; 3 – капля; 4 – сварочная дуга

5 – проплавленный металл; 6 – наплавленный металл

7 – шлаковая корка; 8 – жидкий шлак; 9 – покрытие электрода;

10 – стержень электрода; 11 – электродержатель; 12 – сварочная цепь;

13 – источник питания; 14 – парогазозащитная атмосфера

t дуги 6000….8000 0С

15.

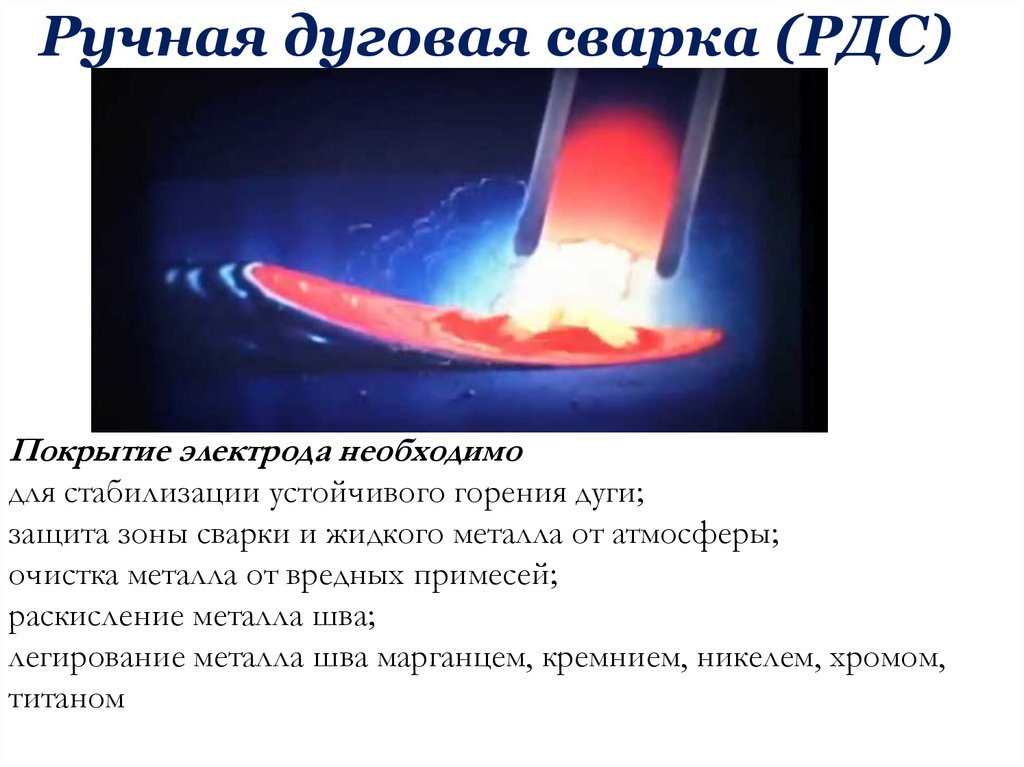

Ручная дуговая сварка (РДС)Покрытие электрода необходимо

для стабилизации устойчивого горения дуги;

защита зоны сварки и жидкого металла от атмосферы;

очистка металла от вредных примесей;

раскисление металла шва;

легирование металла шва марганцем, кремнием, никелем, хромом,

титаном

16.

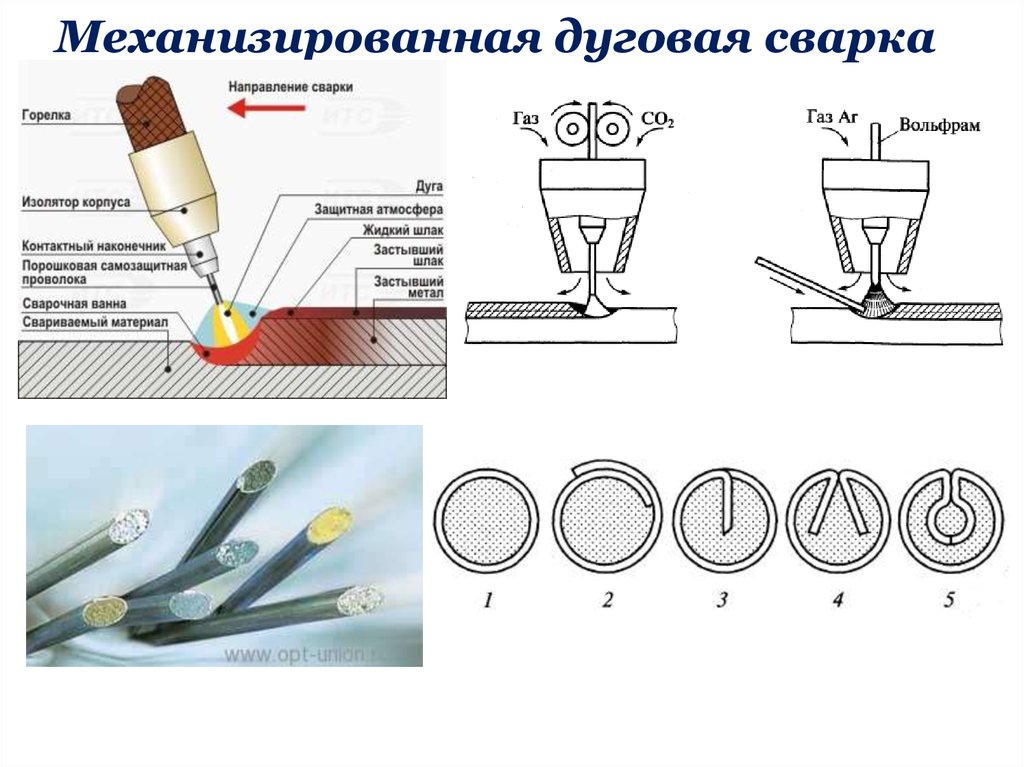

Механизированная дуговая сварка в углекисломгазе и порошковой проволокой

(МДССО2; МДСПП)

Производится электродной проволокой в среде защитного газа

или порошковой проволокой

Источник питания - выпрямитель

Электродная проволока подается в зону сварки

автоматически; перемещение дуги вдоль кромок

сварщик выполняет вручную

- СО2

невозможность сваривать

высоколегированные стали

- ПП

сложность изготовления и

высокая цена проволоки;

гигроскопичность порошка

17.

Механизированная дуговая сварка18.

Механизированная дуговая сварка19.

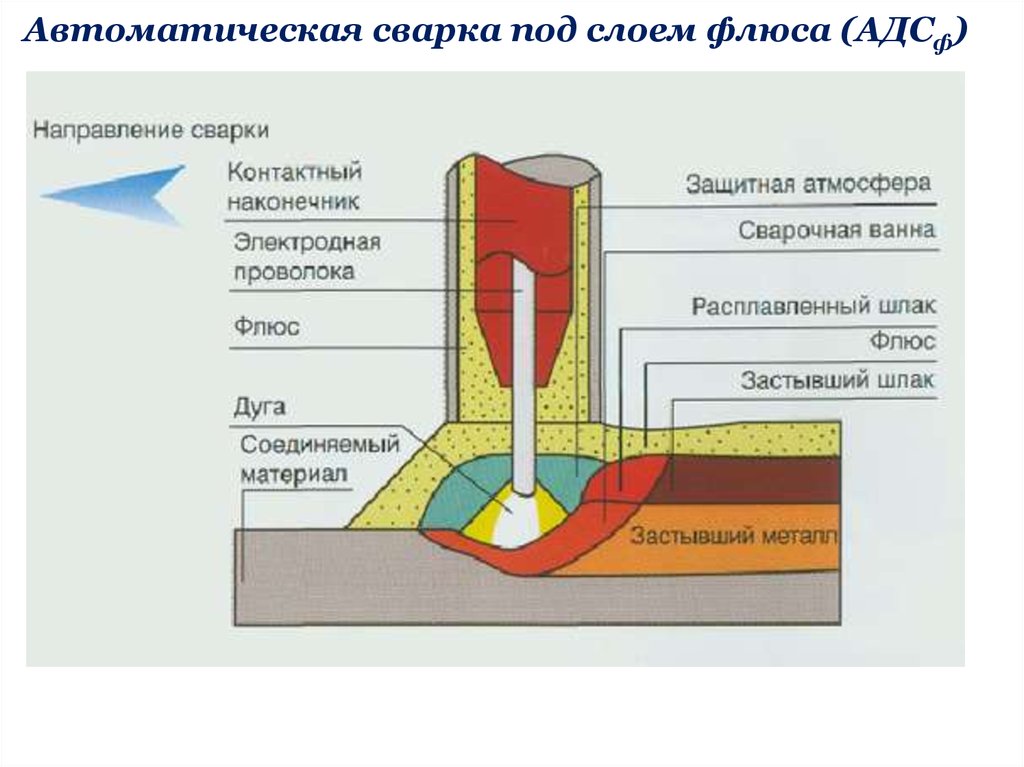

Автоматическая сварка под слоем флюса (АДСф)Производится электродной проволокой под слоем флюса

Подача электродной проволоки и перемещение дуги вдоль

свариваемых кромок происходит автоматически

Для защиты сварочной ванны используют флюс, который

засыпают впереди дуги слоем толщиной 30 – 40 мм и шириной

40 – 100 мм

Высокопроизводительный процесс, обеспечивающий высокое

качество шва, позволяющий варить большие толщины

длинномерных изделий

20.

Автоматическая сварка под слоем флюса (АДСф)21.

Автоматическая сварка под слоем флюса (АДСф)22.

Автоматическая сварка23.

Автоматическая сварка24.

Основные типы сварныхсоединений и швов

25.

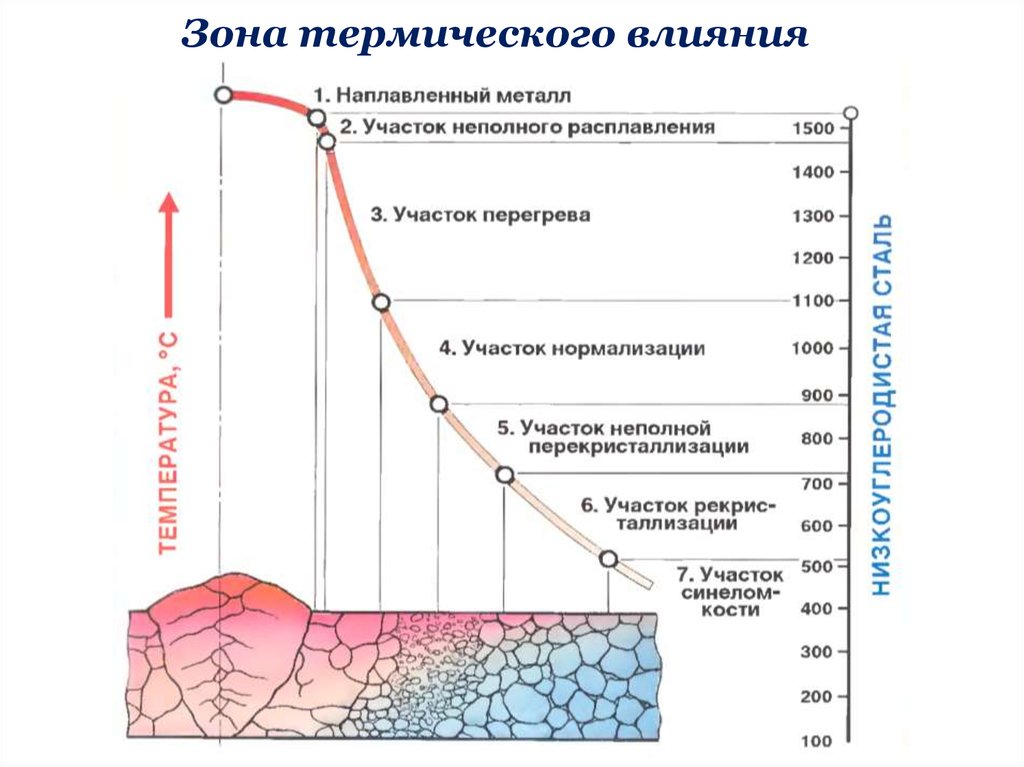

Сварное соединение – участок конструкции, в которомотдельные ее элементы соединены с помощью сварки

Сварной шов, зона термического влияния сварки (ЗТВ), участок

основного металла

Сварной шов – элемент сварного соединения, образовавшийся

в результате кристаллизации жидкого металла сварочной ванны

26.

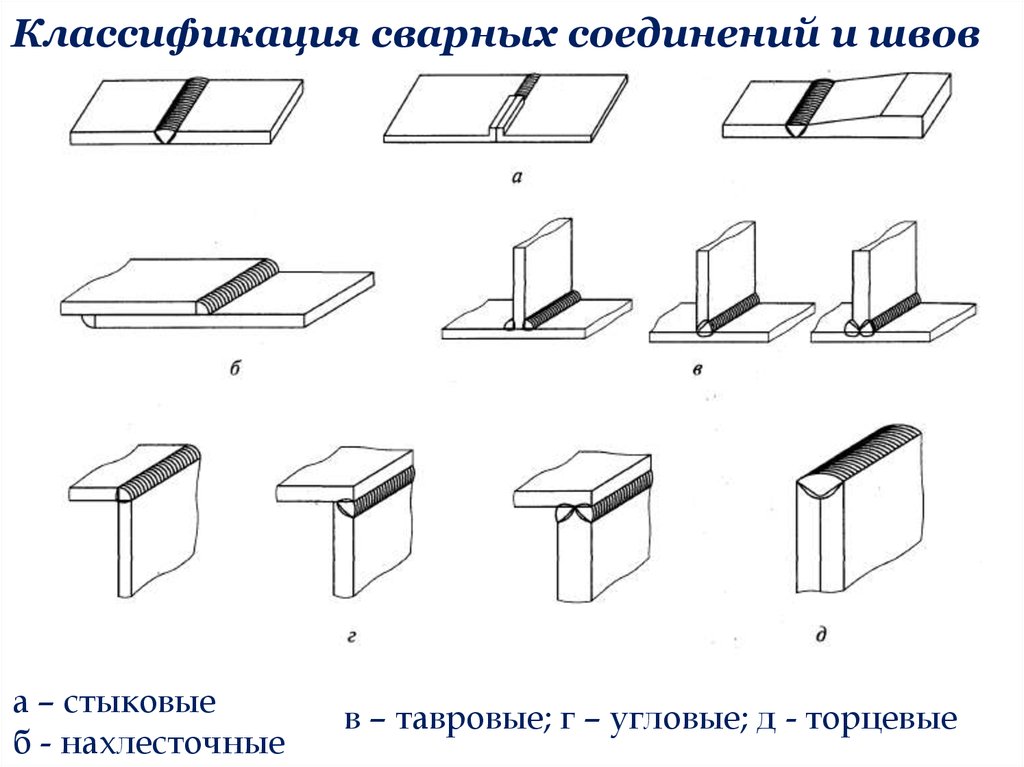

Классификация сварных соединений и швов27.

Классификация сварных соединений и швова – стыковые

б - нахлесточные

в – тавровые; г – угловые; д - торцевые

28.

Классификация сварных соединений и швовI – по положению в пространстве; II – по протяженности;

III – по отношению к направлению действия усилия

29.

Классификация сварных соединений и швов30.

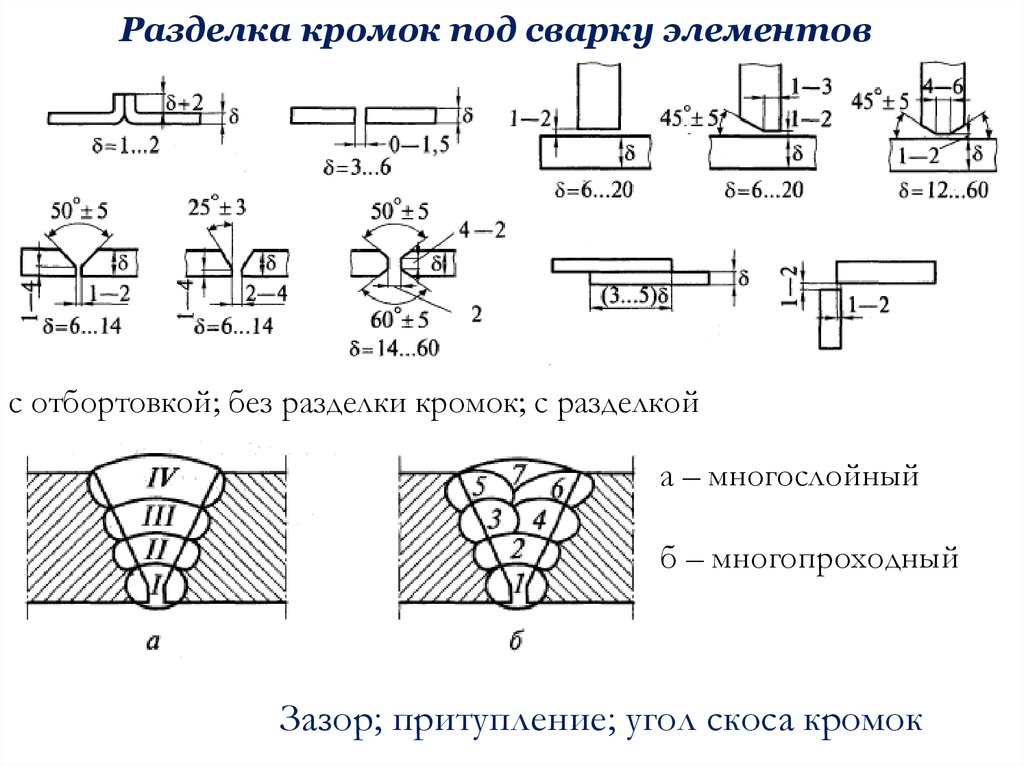

Разделка кромок под сварку элементовс отбортовкой; без разделки кромок; с разделкой

а – многослойный

б – многопроходный

Зазор; притупление; угол скоса кромок

31.

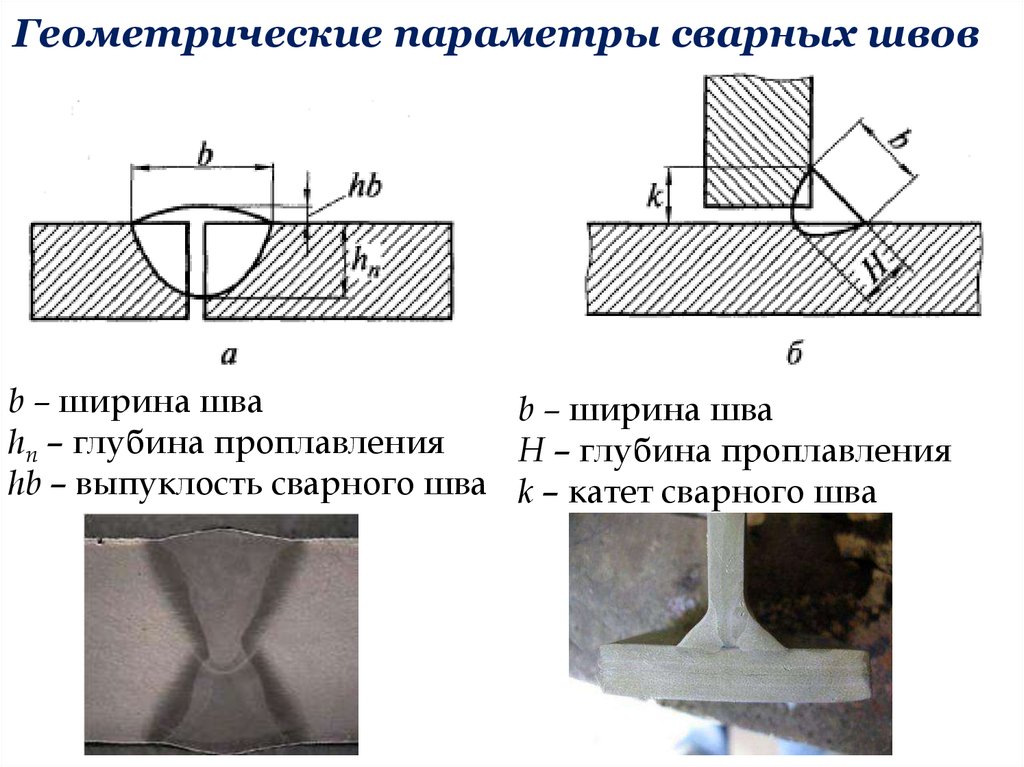

Геометрические параметры сварных швовb – ширина шва

b – ширина шва

hn – глубина проплавления

H – глубина проплавления

hb – выпуклость сварного шва k – катет сварного шва

32.

Термический цикл сварки33.

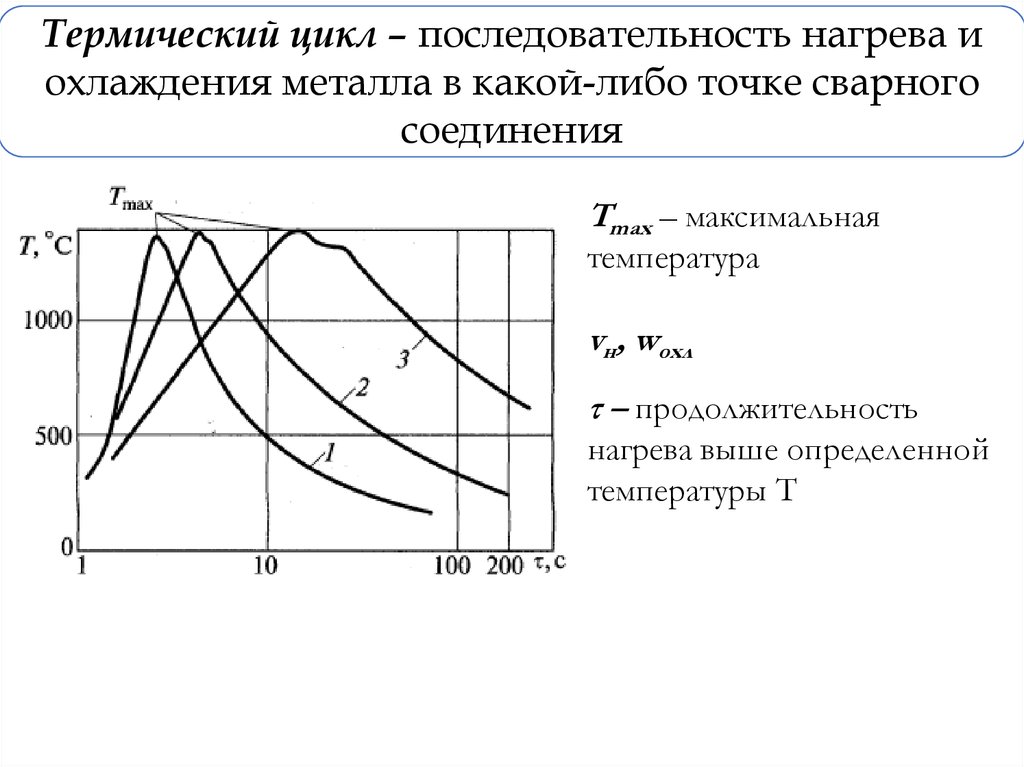

Термический цикл – последовательность нагрева иохлаждения металла в какой-либо точке сварного

соединения

Tmax – максимальная

температура

vн, wохл

τ – продолжительность

нагрева выше определенной

температуры Т

34.

Зона термического влияния35.

Зона термического влияния36.

Сварочные напряжения и деформациисамостоятельная проработка п. 4.1.7

учебник Кудишина

37.

Работа и основырасчета сварных швов

38.

Работа стыкового сварного соединенияПрочность шва зависит от прочности основного

металла и металла шва

Необходимо обеспечить равнопрочность

основного металла и металла шва

Использование выводных планок при сварке;

физических методов контроля (ультразвук,

рентген); подварка корня шва

Проектирование косых швов с учетом пониженных

прочностных характеристик металла шва

39.

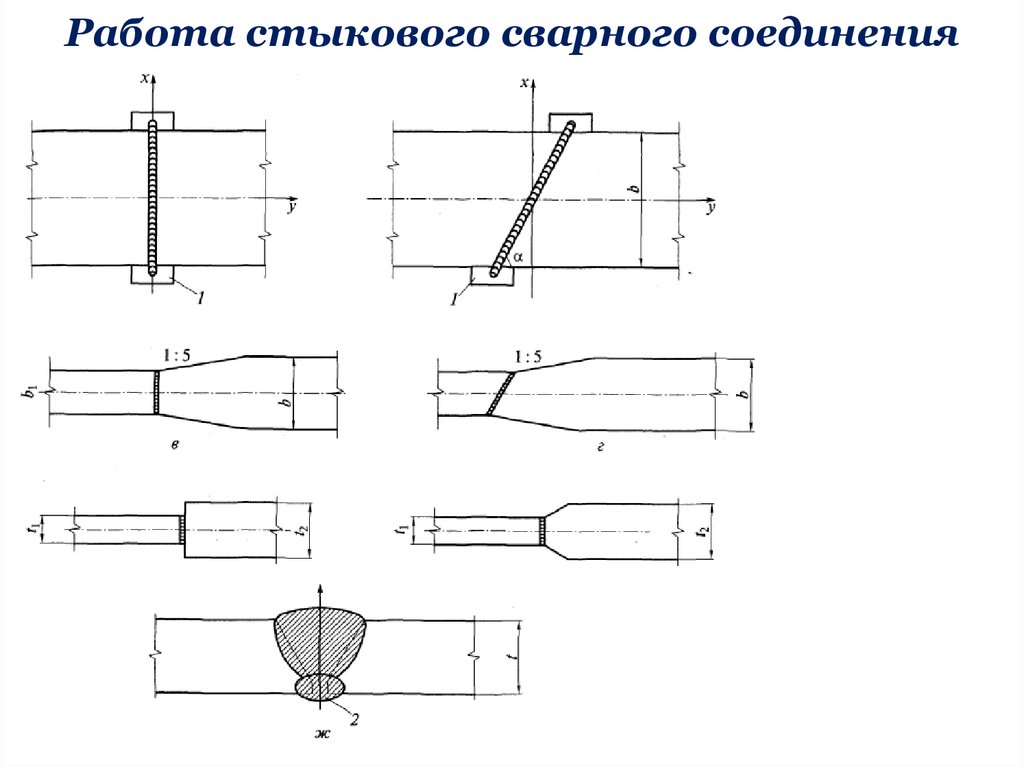

Работа стыкового сварного соединения40.

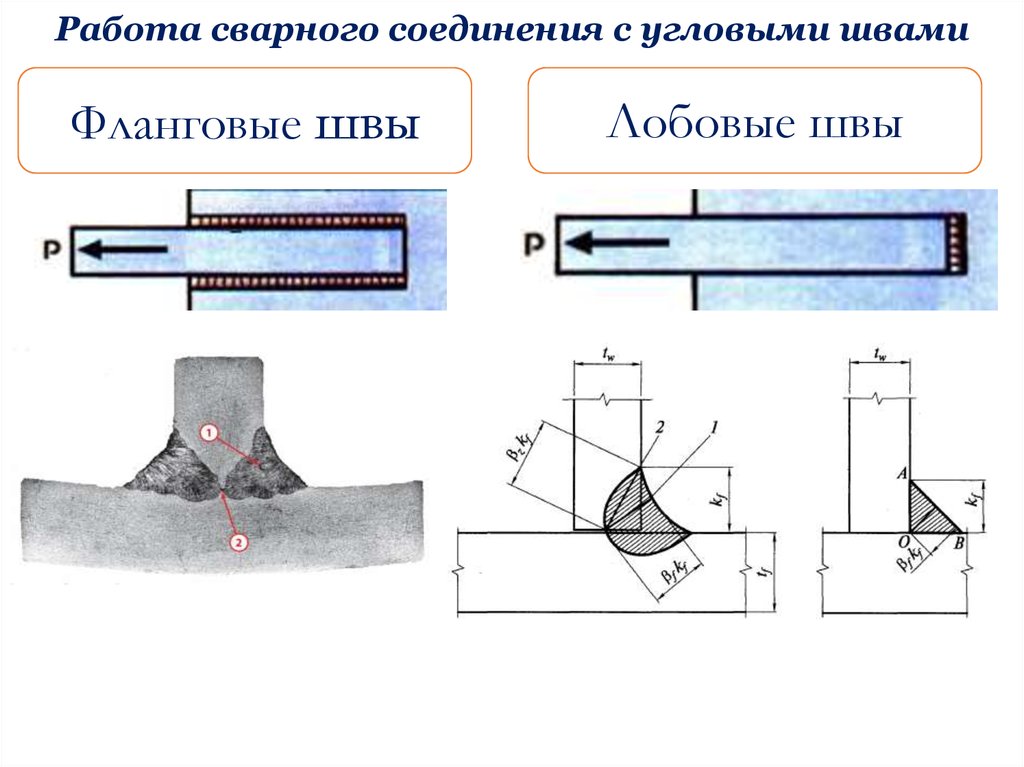

Работа сварного соединения с угловыми швамиФланговые швы

Лобовые швы

41.

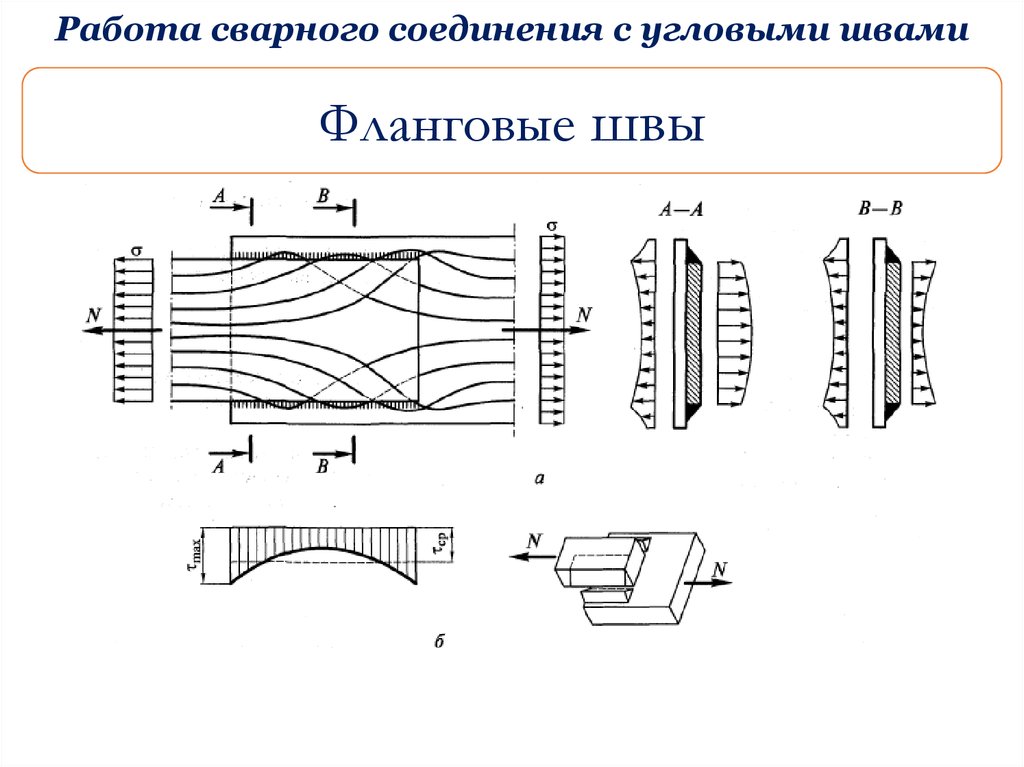

Работа сварного соединения с угловыми швамиФланговые швы

42.

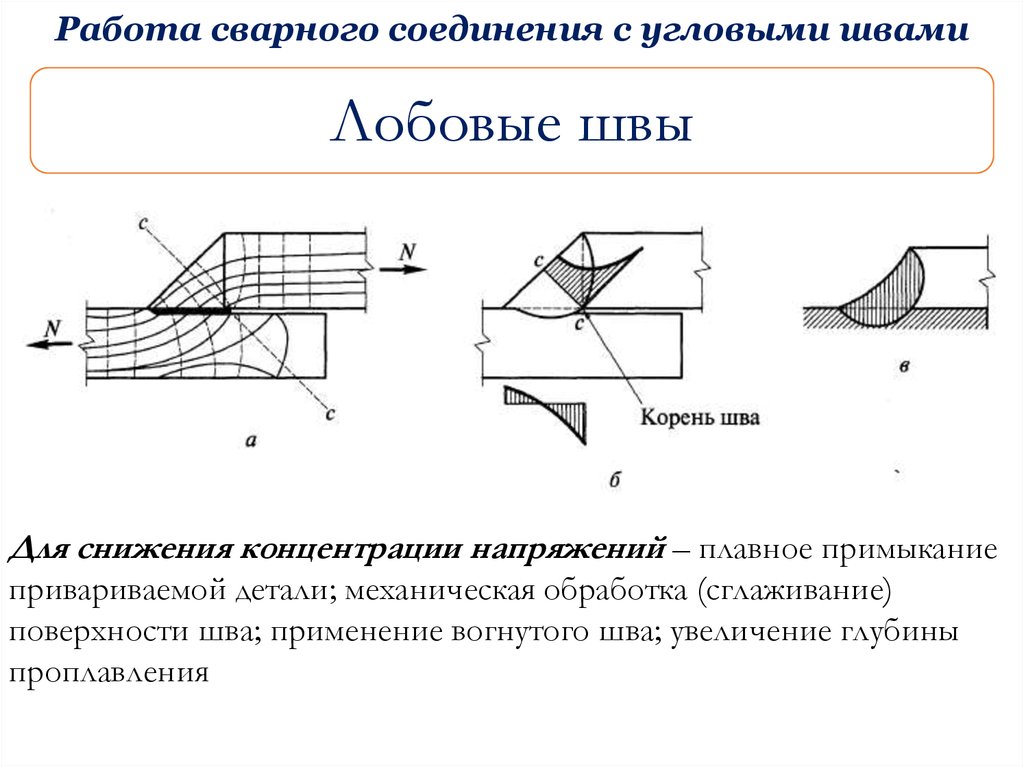

Работа сварного соединения с угловыми швамиЛобовые швы

Для снижения концентрации напряжений – плавное примыкание

привариваемой детали; механическая обработка (сглаживание)

поверхности шва; применение вогнутого шва; увеличение глубины

проплавления

43.

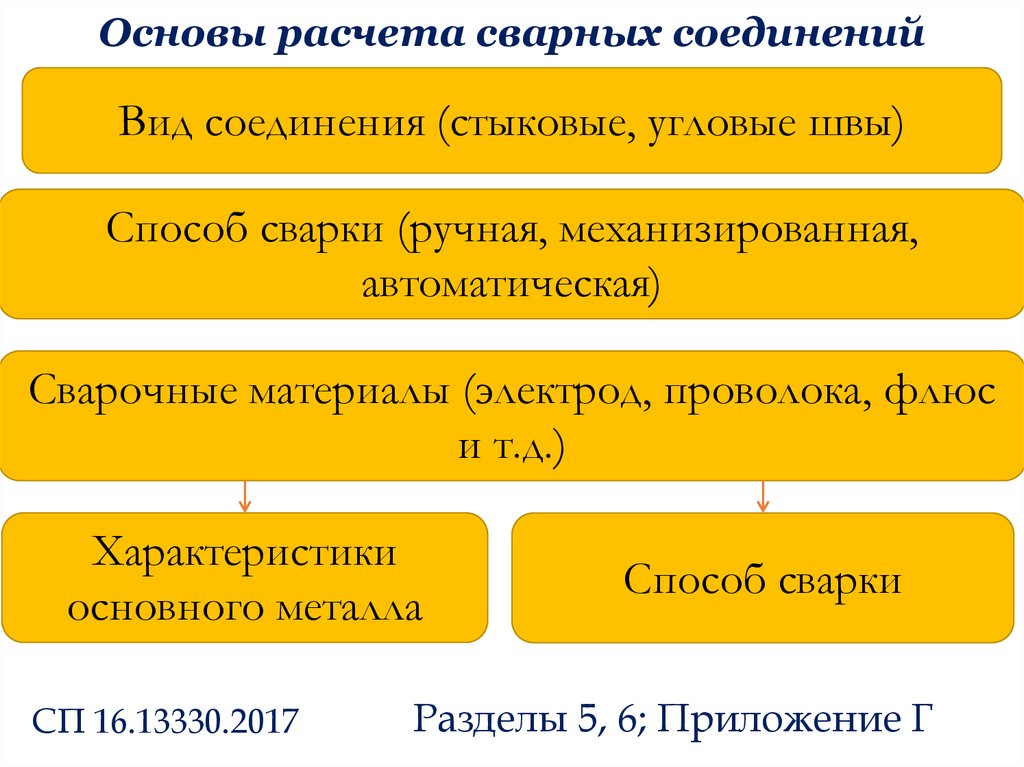

Основы расчета сварных соединенийВид соединения (стыковые, угловые швы)

Способ сварки (ручная, механизированная,

автоматическая)

Сварочные материалы (электрод, проволока, флюс

и т.д.)

Характеристики

основного металла

СП 16.13330.2017

Способ сварки

Разделы 5, 6; Приложение Г

44.

Раcчет стыковых сварных соединенийN

Rwy c

t lw

w N sin t l Rwy

w

w N cos t l Rws

w

w

M

Rwy c

W

2

t lw

W

6

2 2

2 1,15R

wx

3

wy

wx wy

wxy

wy c

СП 16.13330.2011

Раздел 6; Приложение Г

45.

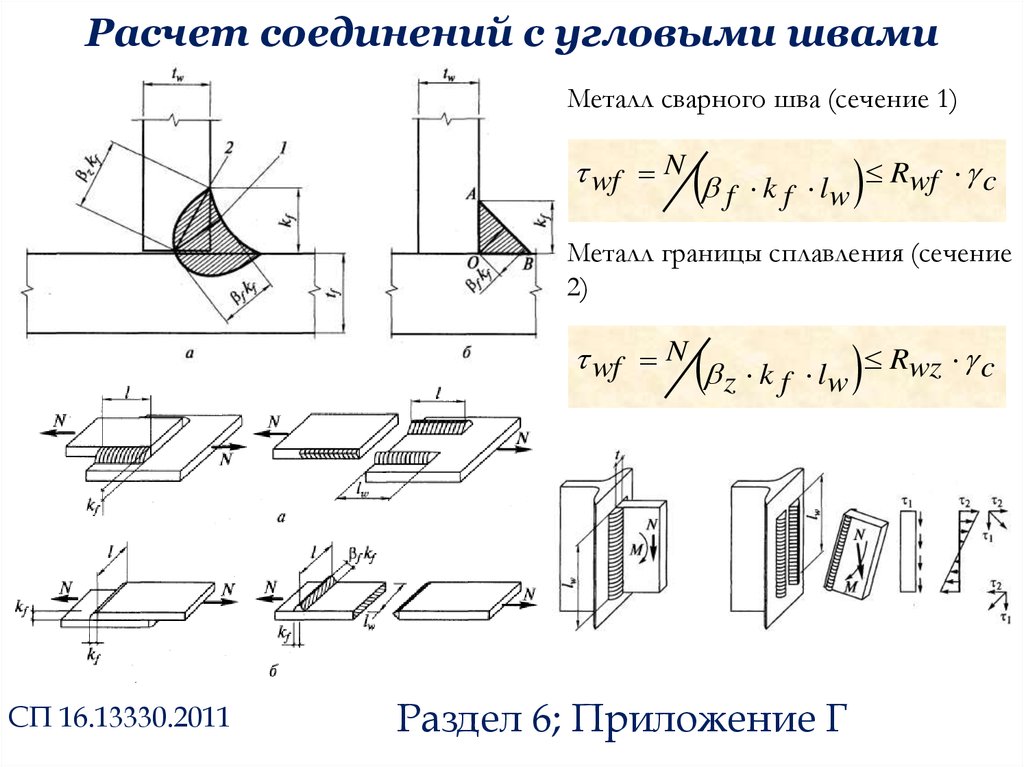

Раcчет соединений с угловыми швамиМеталл сварного шва (сечение 1)

wf N k l Rwf c

f

f w

Металл границы сплавления (сечение

2)

wf N k l Rwz c

z f w

СП 16.13330.2011

Раздел 6; Приложение Г

Промышленность

Промышленность