Похожие презентации:

Виды соединений

1.

ЛИТЕРАТУРА:Основная

• 1.Радкевич Я.М. и др. Метрология,

стандартизация

и

сертификация: Учеб. Для вузов.3-е изд. Перераб. и доп. -М.:

Высш. шк., 2007.-791с: ил. С.

Дополнительная

2.

Виды соединенийСоединение – это любое подвижное или неподвижное

сопряжение двух деталей, из которых одна полностью

или частично входит в другую.

3.

Соединения – это элементы конструкций механическихсистем, предназначенные для объединения деталей и

узлов в более крупные структурные единицы.

Конструктивно соединение выполняется следующими

способами:

за счёт использования отдельных частей соединяемых

деталей;

за счёт использования вспомогательных деталей;

за счёт сил сцепления на поверхности контакта (сил

трения);

за счёт молекулярно-механического сцепления деталей

соединения.

4.

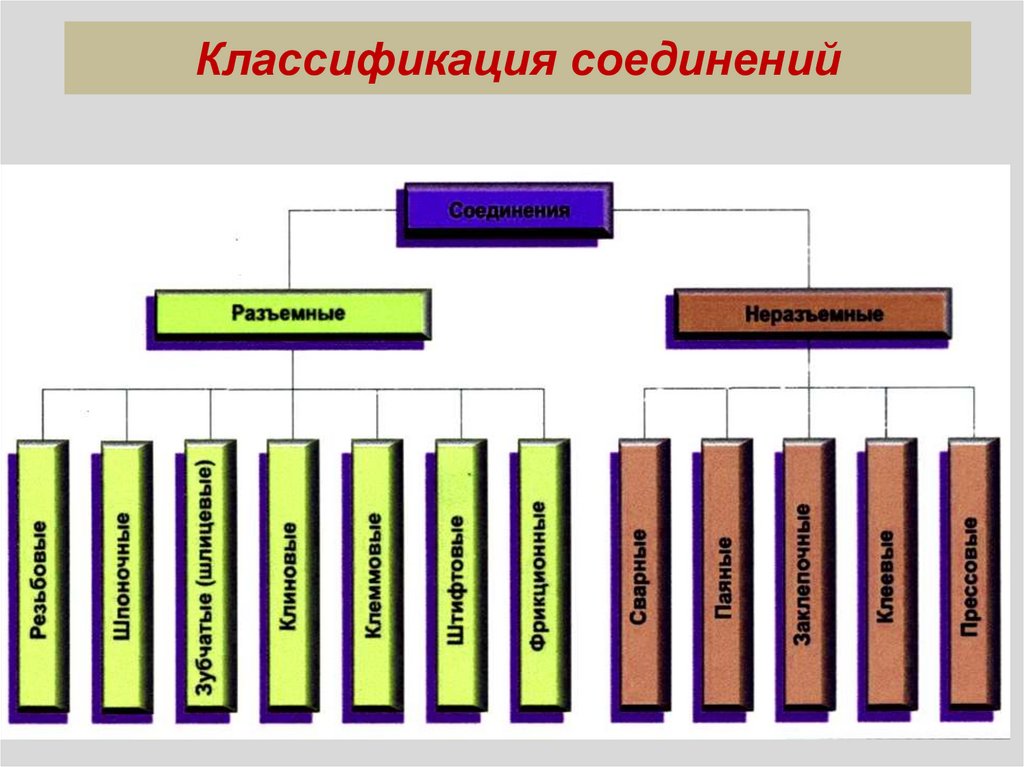

Классификация соединений5.

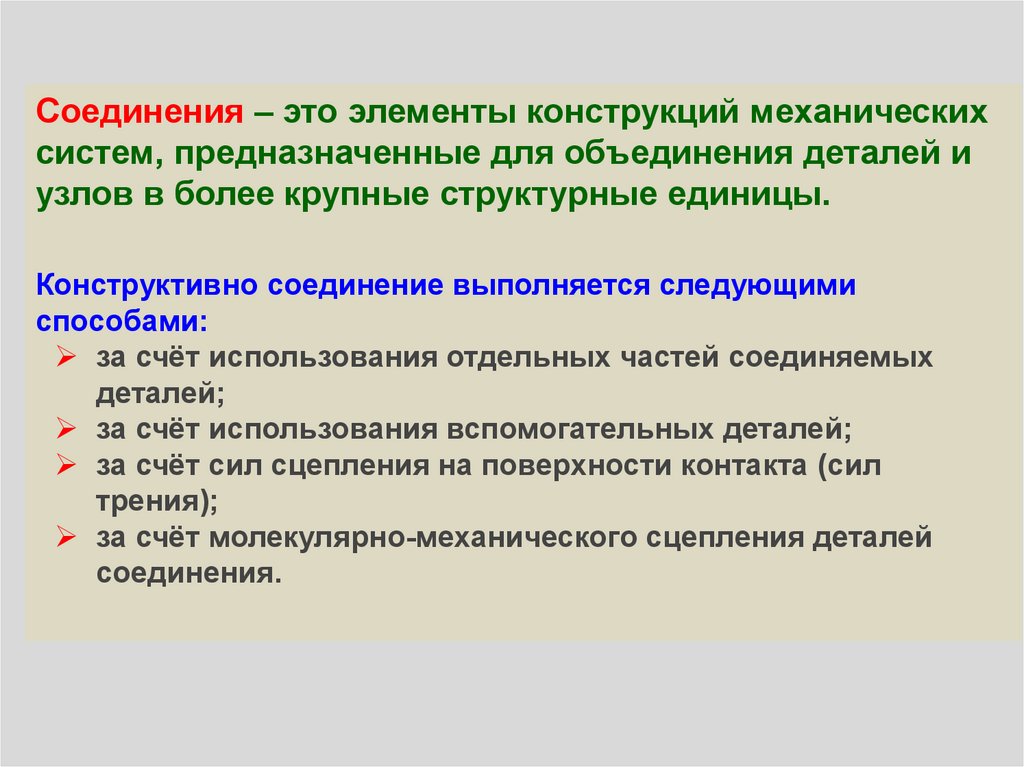

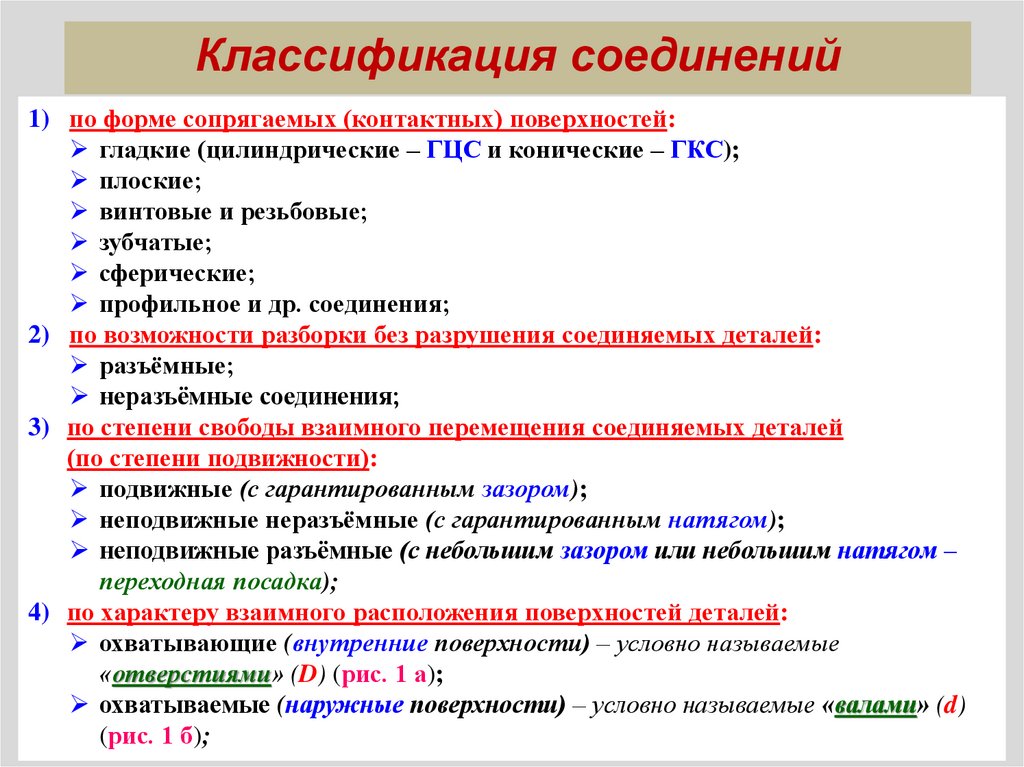

Классификация соединений1) по форме сопрягаемых (контактных) поверхностей:

гладкие (цилиндрические – ГЦС и конические – ГКС);

плоские;

винтовые и резьбовые;

зубчатые;

сферические;

профильное и др. соединения;

2) по возможности разборки без разрушения соединяемых деталей:

разъёмные;

неразъёмные соединения;

3) по степени свободы взаимного перемещения соединяемых деталей

(по степени подвижности):

подвижные (с гарантированным зазором);

неподвижные неразъёмные (с гарантированным натягом);

неподвижные разъёмные (с небольшим зазором или небольшим натягом –

переходная посадка);

4) по характеру взаимного расположения поверхностей деталей:

охватывающие (внутренние поверхности) – условно называемые

«отверстиями» (D) (рис. 1 а);

охватываемые (наружные поверхности) – условно называемые «валами» (d)

(рис. 1 б);

6.

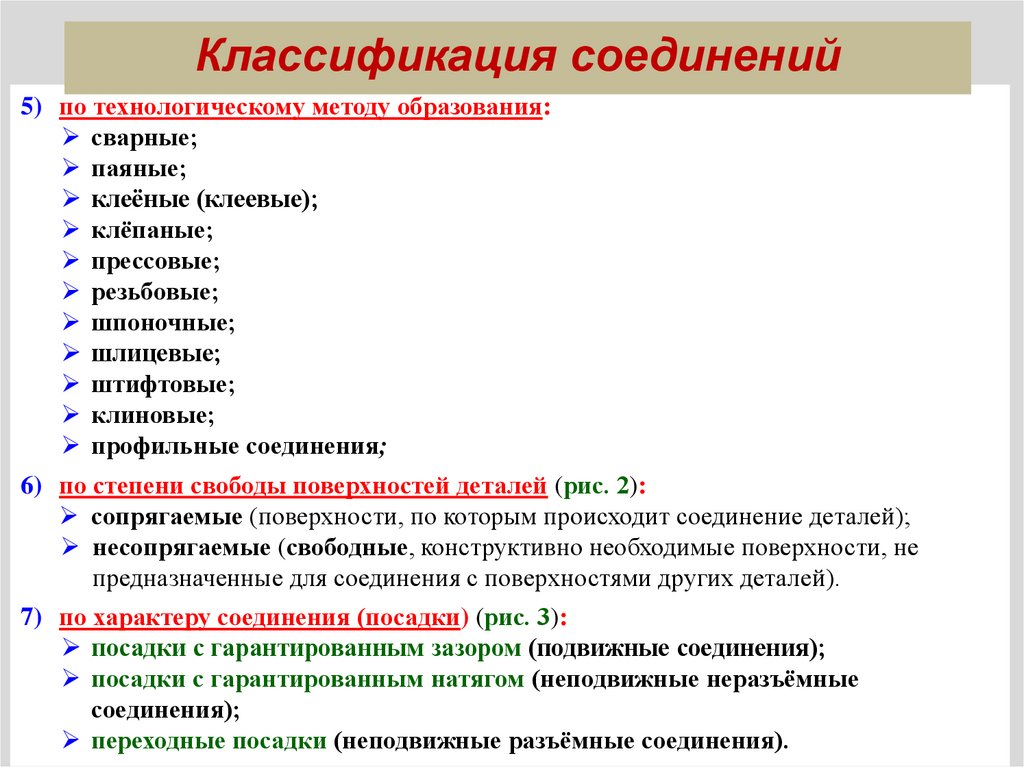

Классификация соединений5) по технологическому методу образования:

сварные;

паяные;

клеёные (клеевые);

клёпаные;

прессовые;

резьбовые;

шпоночные;

шлицевые;

штифтовые;

клиновые;

профильные соединения;

6) по степени свободы поверхностей деталей (рис. 2):

сопрягаемые (поверхности, по которым происходит соединение деталей);

несопрягаемые (свободные, конструктивно необходимые поверхности, не

предназначенные для соединения с поверхностями других деталей).

7) по характеру соединения (посадки) (рис. 3):

посадки с гарантированным зазором (подвижные соединения);

посадки с гарантированным натягом (неподвижные неразъёмные

соединения);

переходные посадки (неподвижные разъёмные соединения).

7.

Неподвижные разъёмные соединения,отличающиеся от предыдущих тем, что в них

возможно перемещение одной детали

относительно другой при регулировке и

разборке соединения при ремонте (например,

крепёжные резьбовые, шлицевые, шпоночные,

клиновые и штифтовые соединения)

8.

Лекция 5. Стандартизация шпоночных ишлицевых соединений

Для соединения втулок, шкивов, муфт, рукояток и

других деталей машин с валами, когда к точности

центрирования соединяемых деталей не предъявляют

особых требований, применяют шпоночные соединения.

9.

Шпоночное соединение образуют вал, шпонка иступица колеса (шкива, звездочки и др.). Шпонка

представляет собой стальной брус, устанавливаемый в

пазы вала и ступицы. Она служит для передачи

вращающего момента между валом и ступицей.

Рис. 1. Вал со шпоночным пазом

Рис. 2. Шестерня со шпоночным пазом

10.

Шпонки служат для передачи крутящегомомента, предотвращения проворачивания втулки

на валу, обеспечения перемещения втулки вдоль

вала или фиксации взаимного положения деталей

в узле. С их помощью достигается сравнительно

легкая разборка и сборка узла.

Особенностью шпоночных соединений

является то, что в сопряжении участвуют три

элемента:

• поверхность паза на валу,

• поверхность паза во втулке

• поверхность шпонки.

11.

Недостатки шпоночных соединений.Врезные шпонки могут передавать значительные

крутящие моменты, но ослабляют вал и ступицу

насаживаемой на вал детали на 6- 10 % и создают в углах

канавки большие местные напряжения. (из-за этого

приходится увеличивать толщину ступицы и диаметр вала).

Ослабление вала обусловлено не только уменьшением его

сечения, но главное, значительной концентрацией

напряжений изгиба и кручения, вызываемой шпоночным

пазом.

Шпонка на лыске незначительно ослабляет вал, но дает

менее прочное соединение.

Фрикционные шпонки не ослабляют вал совсем, но

передают малый крутящий момент за счет сил сцепления

вала и ступицы и применяются в основном в

приборостроении.

12.

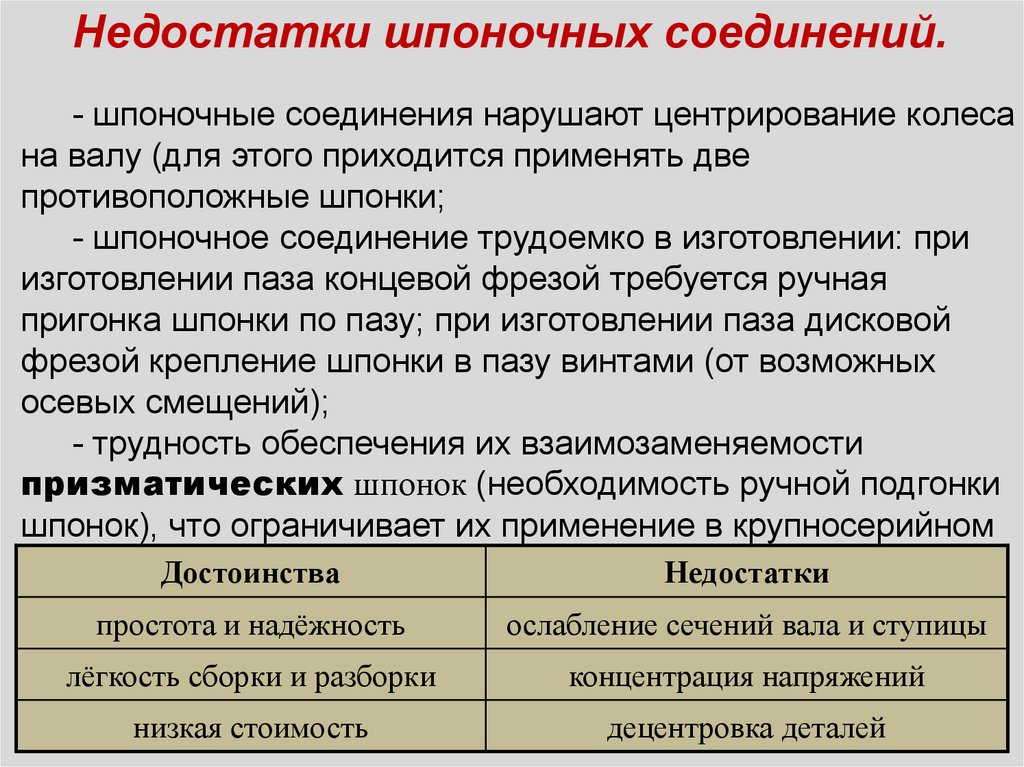

Недостатки шпоночных соединений.- шпоночные соединения нарушают центрирование колеса

на валу (для этого приходится применять две

противоположные шпонки;

- шпоночное соединение трудоемко в изготовлении: при

изготовлении паза концевой фрезой требуется ручная

пригонка шпонки по пазу; при изготовлении паза дисковой

фрезой крепление шпонки в пазу винтами (от возможных

осевых смещений);

- трудность обеспечения их взаимозаменяемости

призматических шпонок (необходимость ручной подгонки

шпонок), что ограничивает их применение в крупносерийном

и массовом

производстве.

Достоинства

Недостатки

простота и надёжность

ослабление сечений вала и ступицы

лёгкость сборки и разборки

концентрация напряжений

низкая стоимость

децентровка деталей

13.

Шпоночные соединения подразделяютна:

1. ненапряжённые (при сборке соединений в деталях не

возникает предварительных напряжений):

• с призматическими шпонками (рабочие грани – боковые,

не удерживают детали от осевого смещения вдоль вала)

по форме торцов различают:

• со скруглёнными торцами ( исполнение 1);

• с плоскими торцами (исполнение 2);

• с одним плоским, а другим скруглённым торцом

(исполнение 3);

• с сегментными шпонками (рабочие грани – боковые,

применяют при передаче небольших вращающих

моментов, просты в изготовлении, удобны при монтаже и

демонтаже – шпонки свободно вставляют в паз и

вынимают) (рисунок 2);

14.

Шпоночные соединения подразделяютна:

2. напряжённые (при сборке соединений в деталях

возникают предварительные (монтажные) напряжения):

• с клиновыми шпонками (имеют форму односкосных

самотормозящих клиньев с уклоном 1:100, не требуют

стопорения ступицы от продольного перемещения вдоль

вала, хорошо воспринимают ударные и знакопеременные

нагрузки) ;

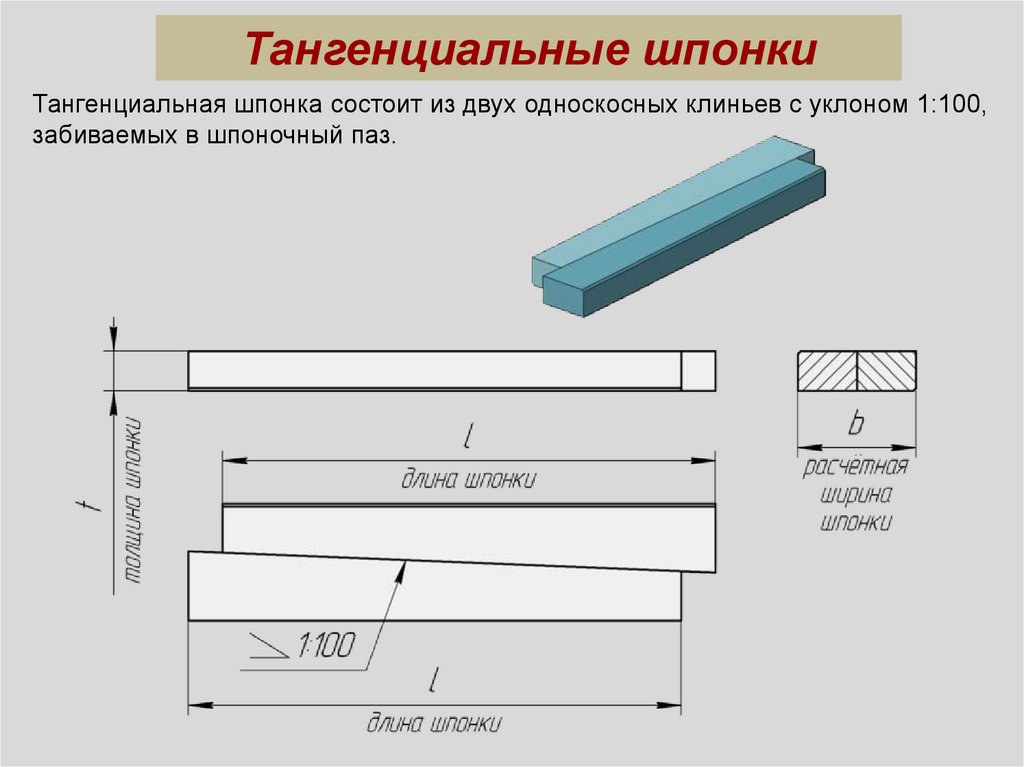

• с тангенциальными шпонками (состоят из двух форму

односкосных клиньев с уклоном 1:100 каждый, работают

узкими гранями, вводятся в пазы ударом, применяются для

передачи больших вращающих моментов с переменным

режимом работы, в соединении ставят две пары

тангенциальных шпонок под углом 120°) .

15.

Шпоночные соединенияНапряженные

Неподвижные

С клиновой

шпонкой

С тангенциальной

шпонкой

Ненапряженные

Подвижные

С призматическими

шпонками

Направляющие

Скользящие

Неподвижные

С сегментными

шпонками

С призматическими

шпонками

16.

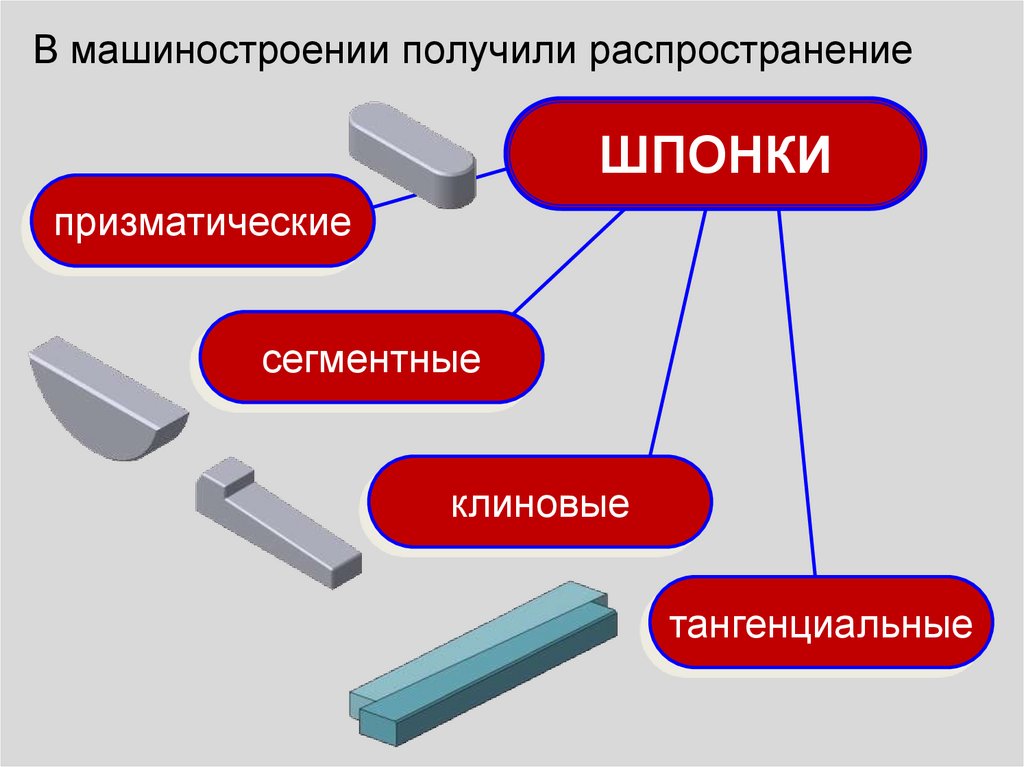

В машиностроении получили распространениеШПОНКИ

призматические

сегментные

клиновые

тангенциальные

17.

Призматические шпонкиПризматические шпонки делаются

врезными и создают ненапряженное соединение.

Предусмотрено три вида исполнения призматических

шпонок:

• с закругленными по бокам концами (исполнение 1 —

предпочтительное),

• с прямоугольными по бокам концами (исполнение 2)

• с закруглением на одном конце (исполнение 3).

18.

Призматические шпонкиНеподвижные

ГОСТ 10748—79

Направляющие

ГОСТ 8790—79

Скользящие

ГОСТ 12208-66

19.

Призматические шпонки2. Направляющие с креплением

на валу по ГОСТ 8790,

применяемые в случае, когда

ступица должна иметь

возможность перемещения вдоль

вала

Если деталь, например, блок зубчатых колёс или

кулачковая муфта, при вращении имеет периодическое

осевое перемещение, то призматическая шпонка,

соединяющая деталь с валом, должна быть привинчена к

нему винтами. Для этих целей применяются

призматические направляющие шпонки (рисунок 3).

20.

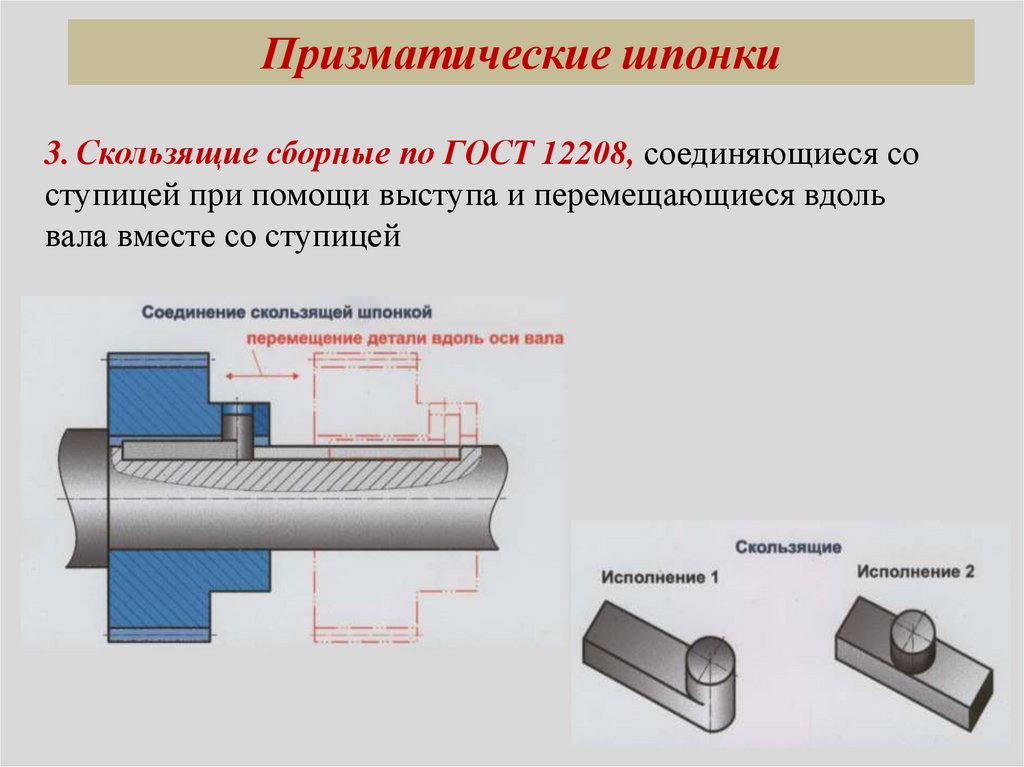

Призматические шпонки3. Скользящие сборные по ГОСТ 12208, соединяющиеся со

ступицей при помощи выступа и перемещающиеся вдоль

вала вместе со ступицей

21.

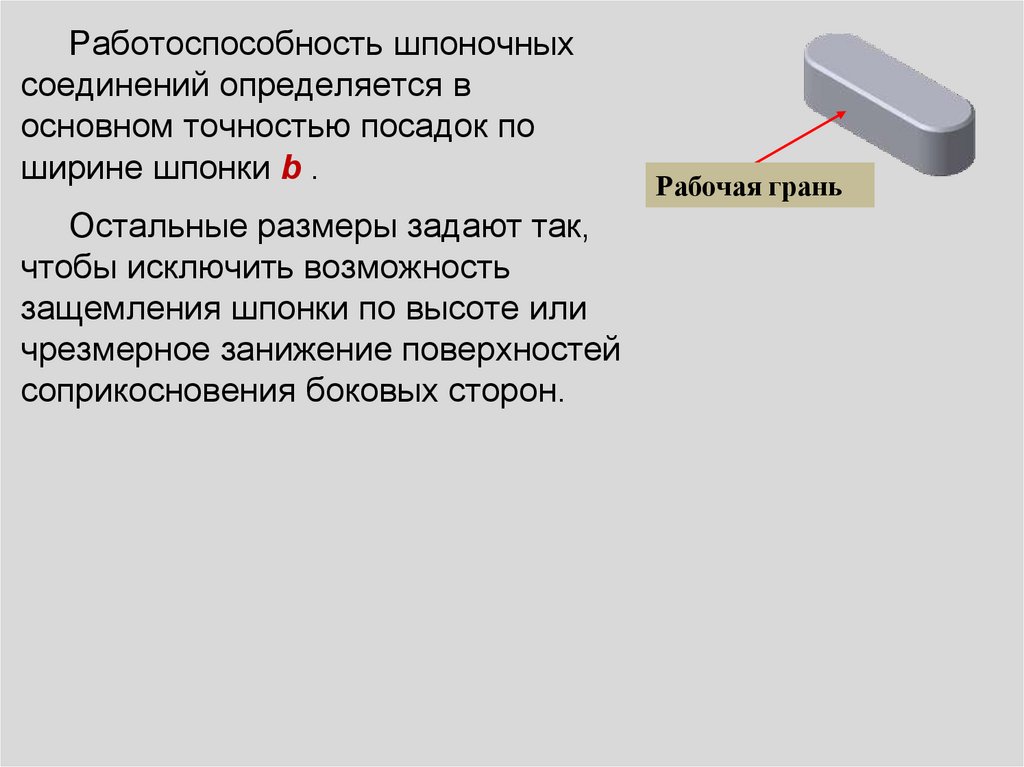

Работоспособность шпоночныхсоединений определяется в

основном точностью посадок по

ширине шпонки b .

Остальные размеры задают так,

чтобы исключить возможность

защемления шпонки по высоте или

чрезмерное занижение поверхностей

соприкосновения боковых сторон.

Рабочая грань

22.

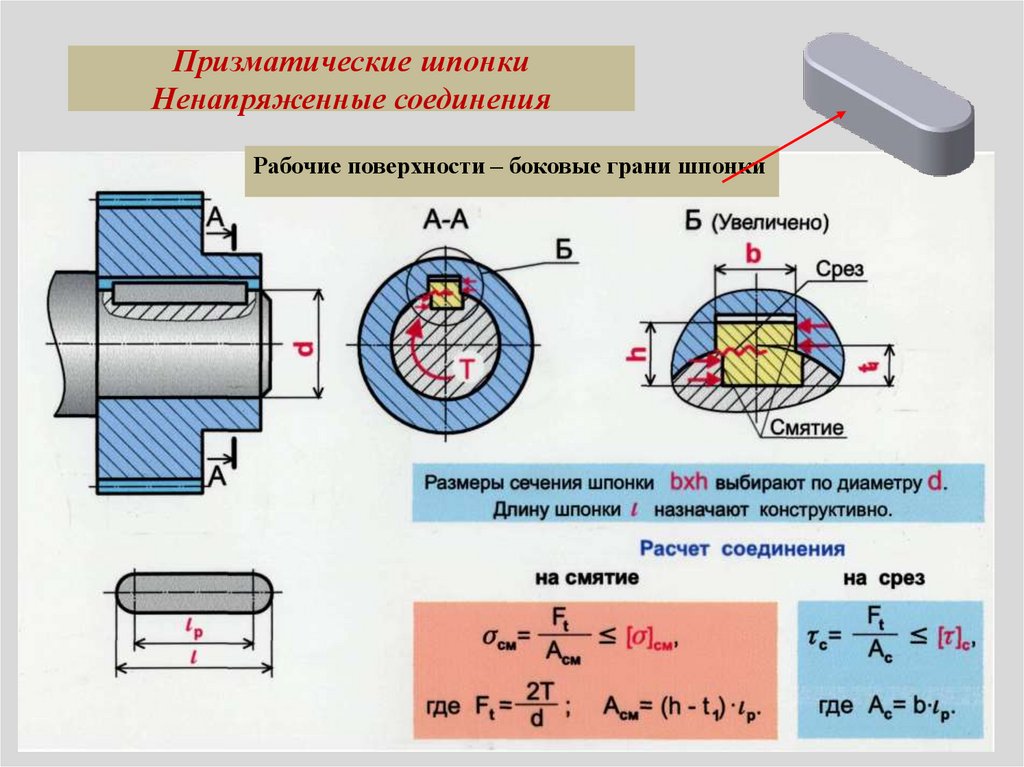

Призматические шпонкиНенапряженные соединения

Рабочие поверхности – боковые грани шпонки

23.

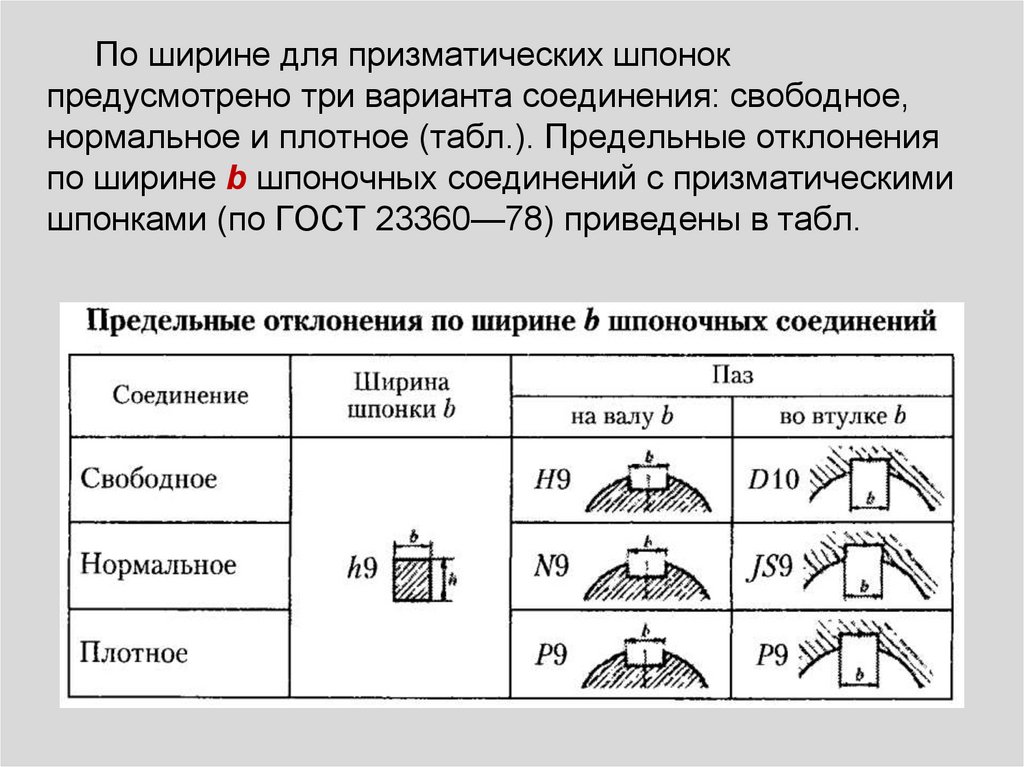

По ширине для призматических шпонокпредусмотрено три варианта соединения: свободное,

нормальное и плотное (табл.). Предельные отклонения

по ширине b шпоночных соединений с призматическими

шпонками (по ГОСТ 23360—78) приведены в табл.

24.

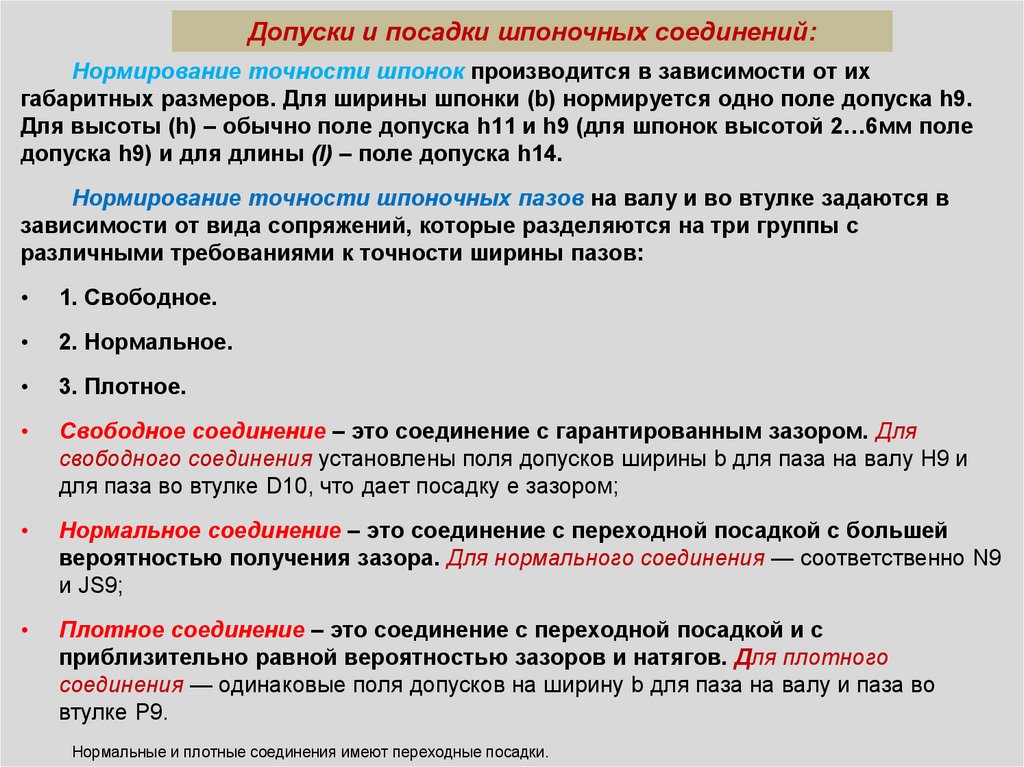

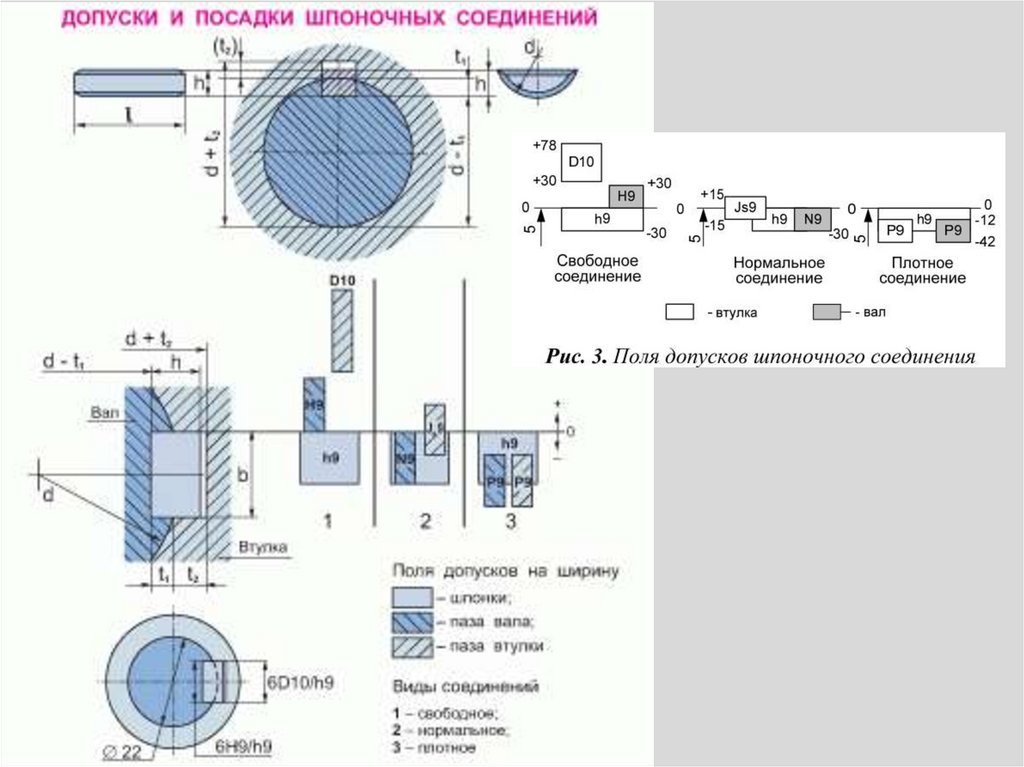

Допуски и посадки шпоночных соединений:Нормирование точности шпонок производится в зависимости от их

габаритных размеров. Для ширины шпонки (b) нормируется одно поле допуска h9.

Для высоты (h) – обычно поле допуска h11 и h9 (для шпонок высотой 2…6мм поле

допуска h9) и для длины (l) – поле допуска h14.

Нормирование точности шпоночных пазов на валу и во втулке задаются в

зависимости от вида сопряжений, которые разделяются на три группы с

различными требованиями к точности ширины пазов:

1. Свободное.

2. Нормальное.

3. Плотное.

Свободное соединение – это соединение с гарантированным зазором. Для

свободного соединения установлены поля допусков ширины b для паза на валу Н9 и

для паза во втулке D10, что дает посадку е зазором;

Нормальное соединение – это соединение с переходной посадкой с большей

вероятностью получения зазора. Для нормального соединения — соответственно N9

и JS9;

Плотное соединение – это соединение с переходной посадкой и с

приблизительно равной вероятностью зазоров и натягов. Для плотного

соединения — одинаковые поля допусков на ширину b для паза на валу и паза во

втулке Р9.

Нормальные и плотные соединения имеют переходные посадки.

25.

26.

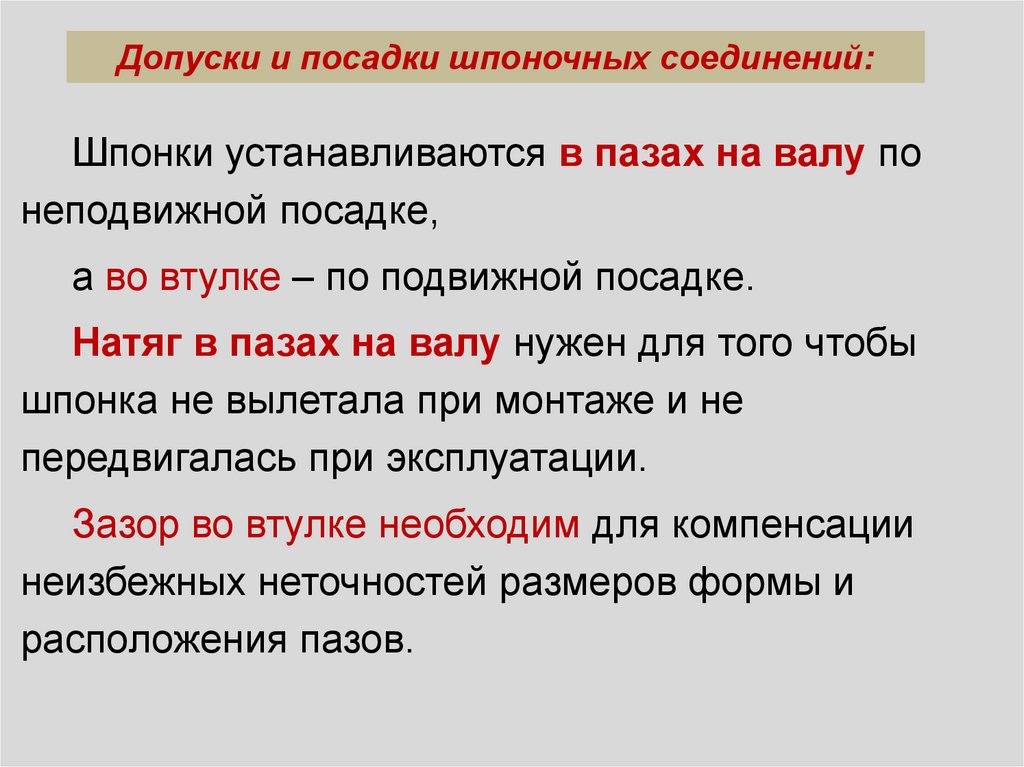

Допуски и посадки шпоночных соединений:Шпонки устанавливаются в пазах на валу по

неподвижной посадке,

а во втулке – по подвижной посадке.

Натяг в пазах на валу нужен для того чтобы

шпонка не вылетала при монтаже и не

передвигалась при эксплуатации.

Зазор во втулке необходим для компенсации

неизбежных неточностей размеров формы и

расположения пазов.

27.

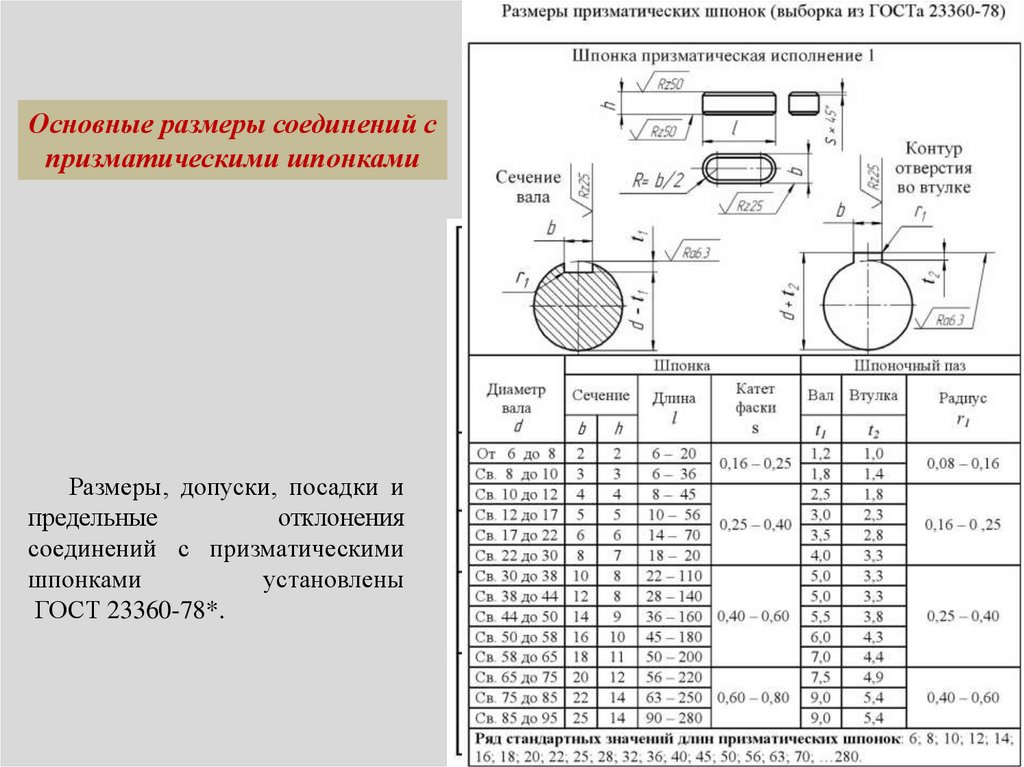

Основные размеры соединений спризматическими шпонками

Размеры, допуски, посадки и

предельные

отклонения

соединений с призматическими

шпонками

установлены

ГОСТ 23360-78*.

28.

• В зависимости от функционального назначенияшпоночного соединения (подвижное или

неподвижное) назначают требования по

шероховатости:

для рабочих поверхностей шпонки и пазов параметр

шероховатости Ra колеблется от 1,6 до 3,2 мкм;

для нерабочих поверхностей шпонки и пазов Ra

устанавливают в пределах от 6,3 до 12,5 мкм.

29.

Условное обозначение призматическойшпонки

• В условном обозначении призматической шпонки

указывают вид исполнения (кроме исполнения 1),

ее размеры и стандарт.

• условное обозначение для шпонки

исполнения 1 с размерами:

b= 18 мм, h = 11 мм, l = 100 мм:

шпонка 18 11 100 ГОСТ 23360—78;

для шпонки исполнения 2:

шпонка 2-18 11 100 ГОСТ 23360-78.

30.

Условное обозначение призматическойшпонки

31.

32.

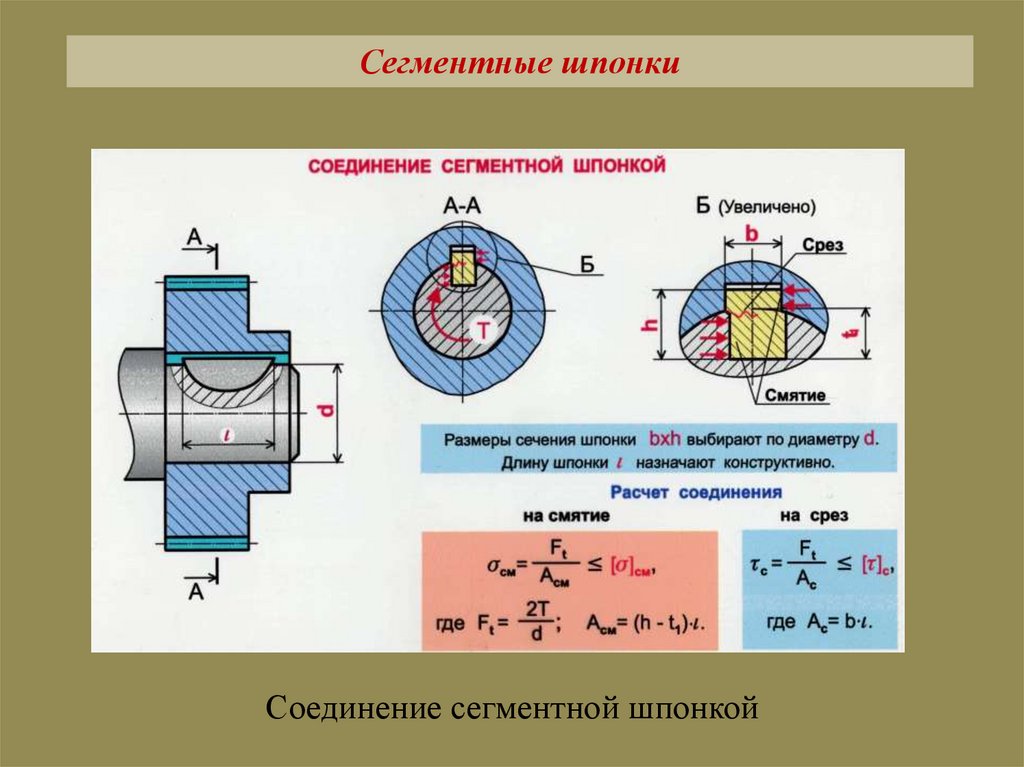

Сегментные шпонкиСоединение сегментной шпонкой

33.

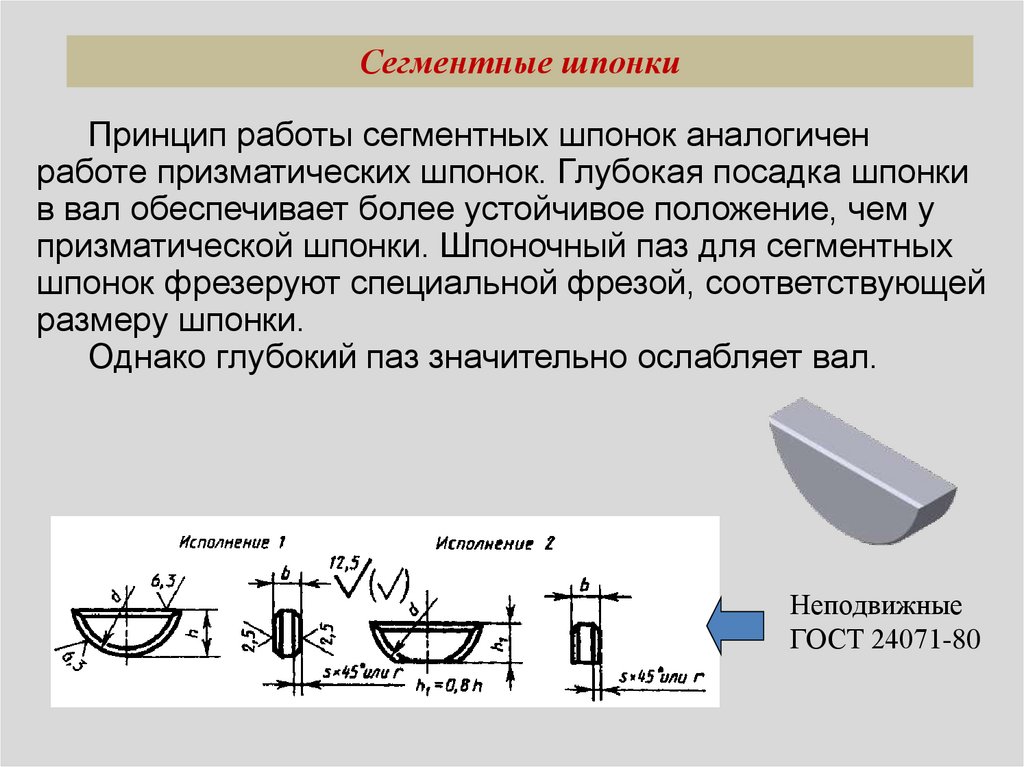

Сегментные шпонкиПринцип работы сегментных шпонок аналогичен

работе призматических шпонок. Глубокая посадка шпонки

в вал обеспечивает более устойчивое положение, чем у

призматической шпонки. Шпоночный паз для сегментных

шпонок фрезеруют специальной фрезой, соответствующей

размеру шпонки.

Однако глубокий паз значительно ослабляет вал.

Неподвижные

ГОСТ 24071-80

34.

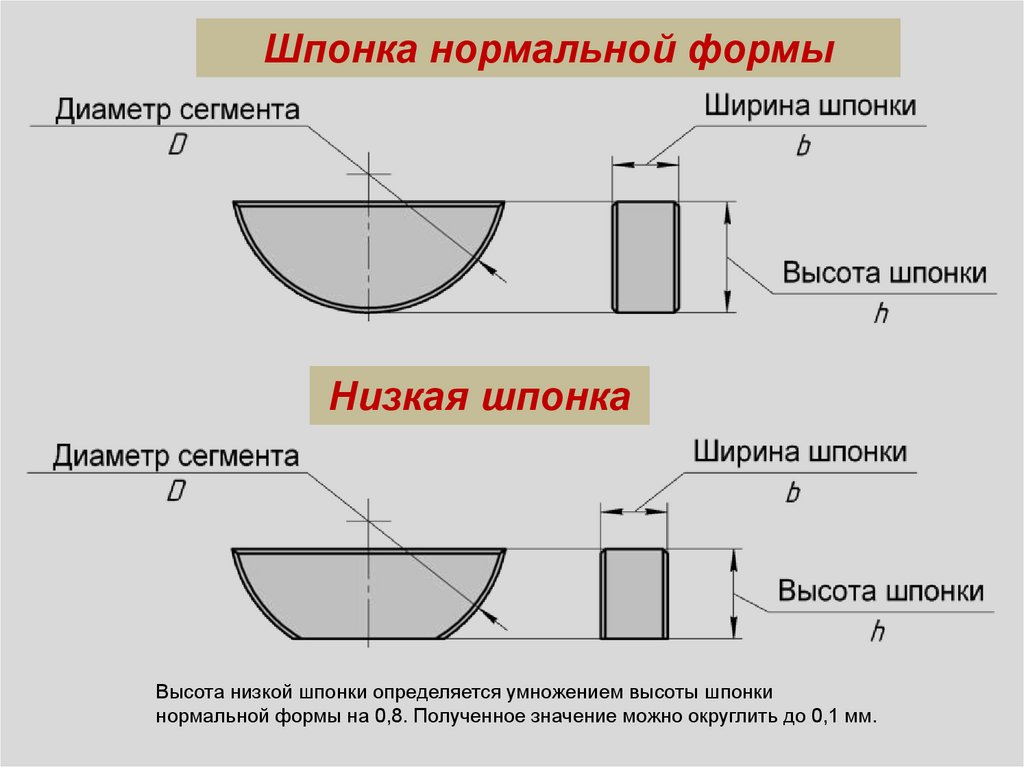

Соединение с сегментными шпонкамиГОСТ 24071—97 «Основные нормы взаимозаменяемости.

Сегментные шпонки и шпоночные пазы» предусматривает две

формы для сегментных шпонок — нормальную (в виде целого

сегмента) и низкую (в виде срезанного сегмента) (рис.):

• шпонка исполнения 1 используется для передачи крутящих

моментов и определена шириной b , высотой h и диаметром d;

• шпонка исполнения 2 используется для фиксации элементов

конструкции и определена шириной b , высотой h1 = 0,8h и

диаметром d.

35.

Шпонка нормальной формыНизкая шпонка

Высота низкой шпонки определяется умножением высоты шпонки

нормальной формы на 0,8. Полученное значение можно округлить до 0,1 мм.

36.

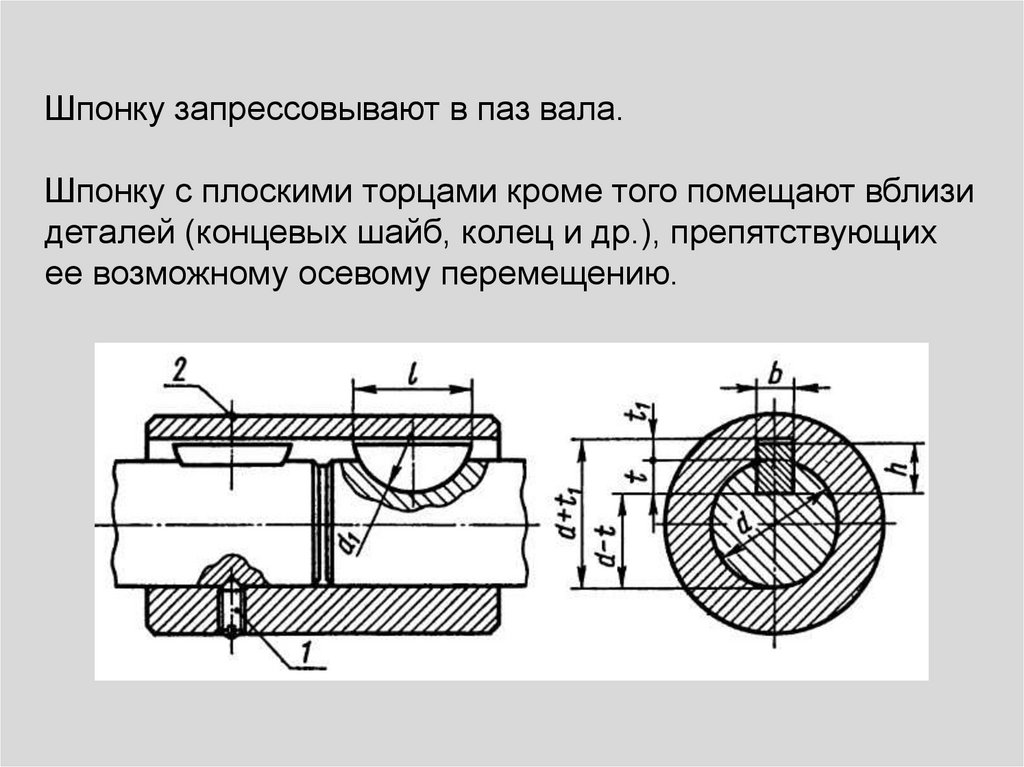

Шпонку запрессовывают в паз вала.Шпонку с плоскими торцами кроме того помещают вблизи

деталей (концевых шайб, колец и др.), препятствующих

ее возможному осевому перемещению.

37.

Сегментные шпонки выполняют• по ширине с полем допуска h9,

• по высоте — с полем допуска h11,

• по диаметру — с полем допуска h12.

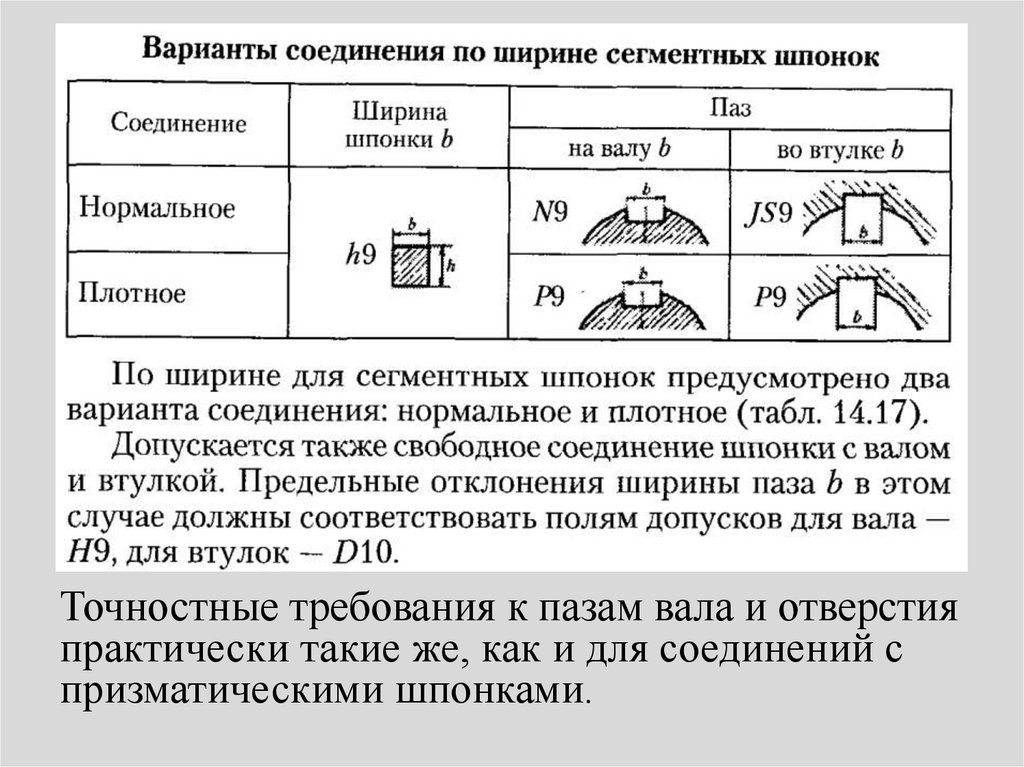

Точностные требования к пазам вала и отверстия

практически такие же, как и для соединений с

призматическими шпонками.

38.

По ширине для соединений с сегментнымишпонками для предпочтительного

применения установлено два варианта

соединений:

нормальное и плотное с использованием

тех же полей допусков, что и для

соединений с призматическими шпонками.

Посадки осуществляют в системе вала.

39.

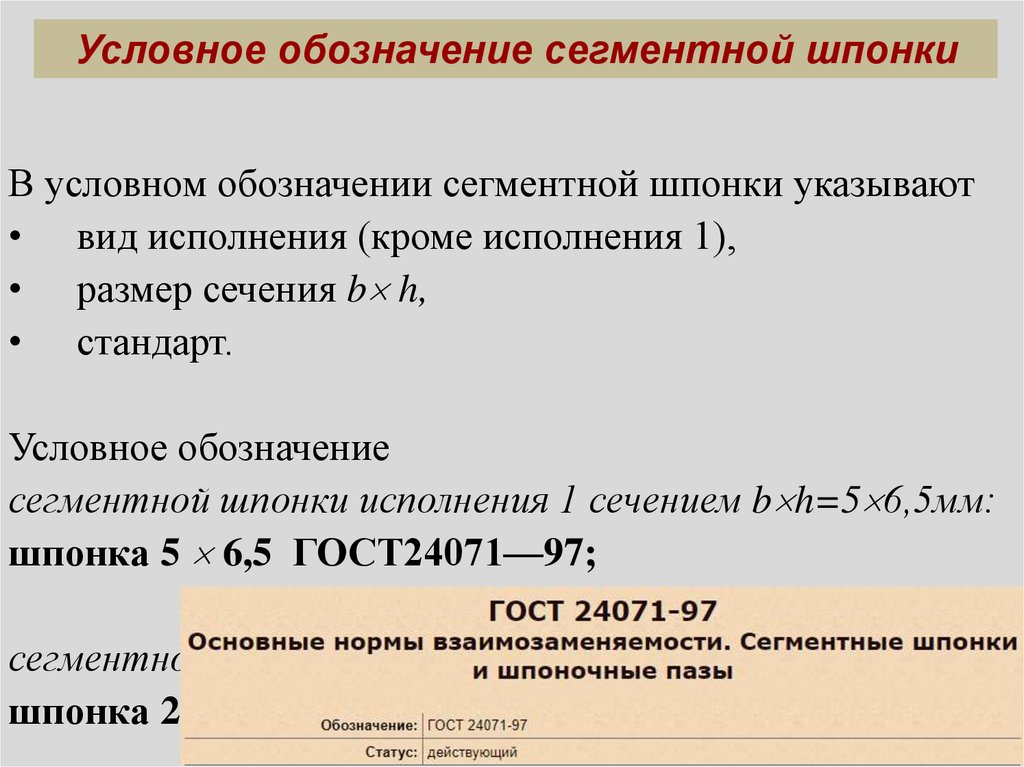

Условное обозначение сегментной шпонкиВ условном обозначении сегментной шпонки указывают

• вид исполнения (кроме исполнения 1),

• размер сечения b h,

• стандарт.

Условное обозначение

сегментной шпонки исполнения 1 сечением b h=5 6,5мм:

шпонка 5 6,5 ГОСТ24071—97;

сегментной шпонки исполнения 2 сечением b h1 =5 5,2мм

шпонка 2-5 5,2 ГОСТ 24071-97.

40.

Клиновые шпонкиВ деталях

напряжения

возникают в

процессе

сборки

Рабочие поверхности – верхние и нижние широкие грани

41.

Передача крутящего момента клиновыми шпонками(ГОСТ 8791) производятся за счет сил трения, которые

образуются в соединении от запрессовки шпонки. При этом

возникают напряжения до приложения рабочей нагрузки.

Паз в ступице обрабатывается с уклоном, равным

уклону шпонки (1 : 100), что часто требует

индивидуальной пригонки шпонки по пазу. Кроме того,

клиновая форма шпонки может вызвать перекос детали,

при котором ее торцевая плоскость не будет

перпендикулярна к оси вала.

Эти недостатки послужили причиной резкого

сокращения применения клиновых шпонок в условиях

современного производства.

42.

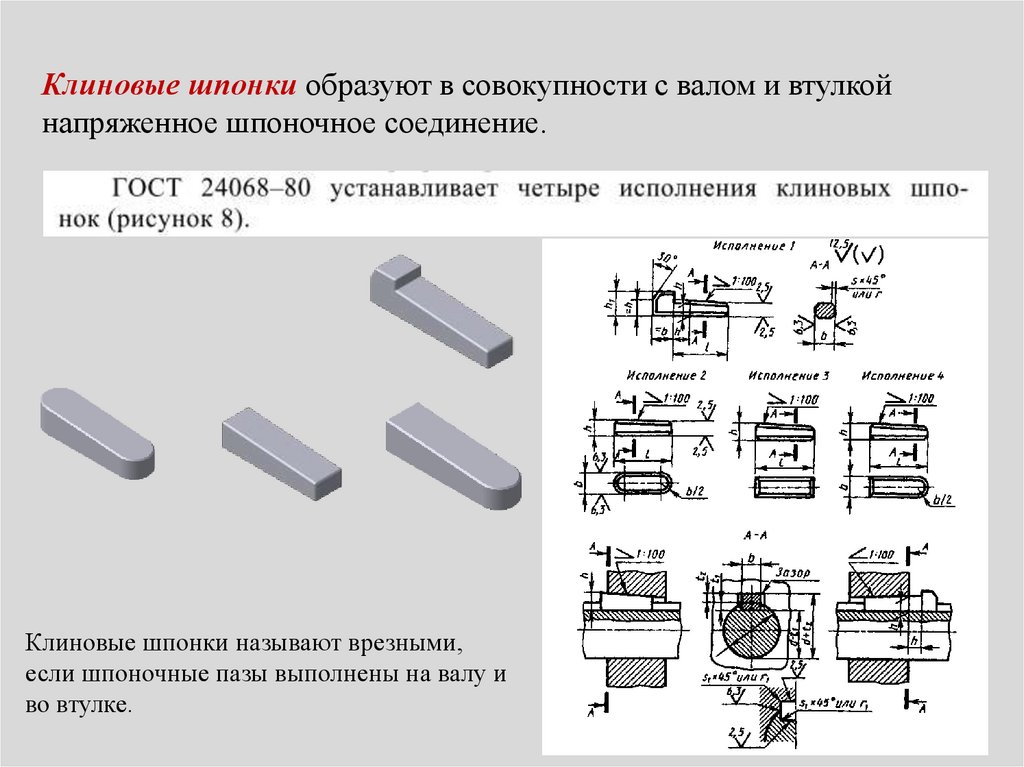

Клиновые шпонки образуют в совокупности с валом и втулкойнапряженное шпоночное соединение.

Клиновые шпонки называют врезными,

если шпоночные пазы выполнены на валу и

во втулке.

43.

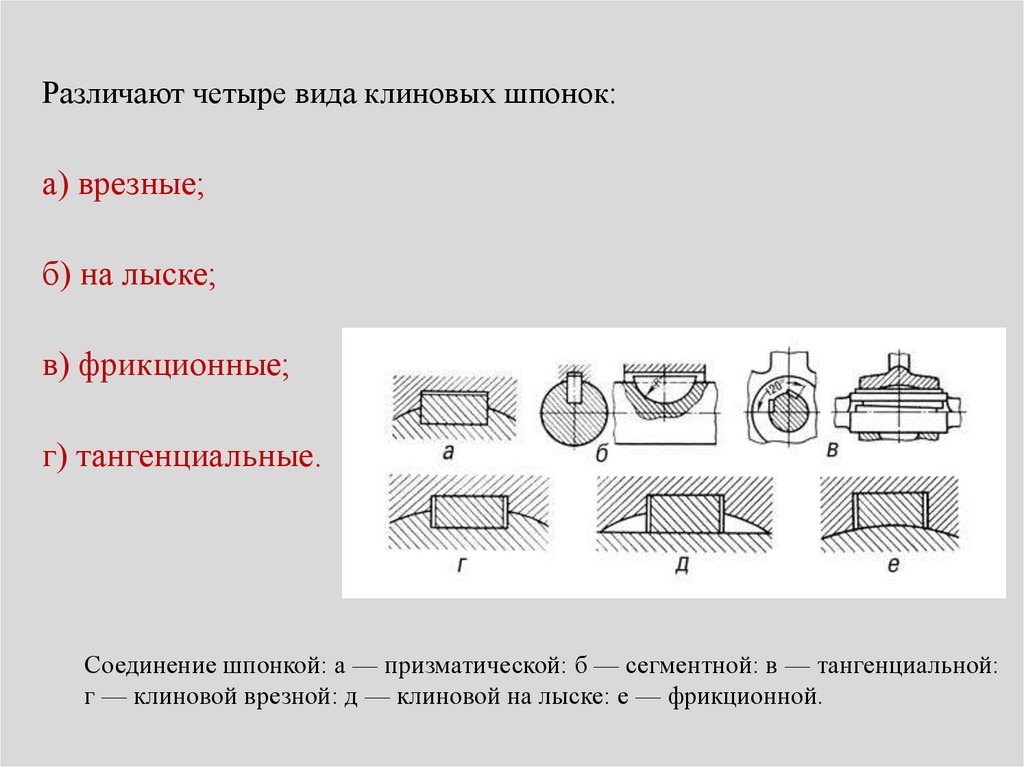

Различают четыре вида клиновых шпонок:а) врезные;

б) на лыске;

в) фрикционные;

г) тангенциальные.

Соединение шпонкой: а — призматической: б — сегментной: в — тангенциальной:

г — клиновой врезной: д — клиновой на лыске: е — фрикционной.

44.

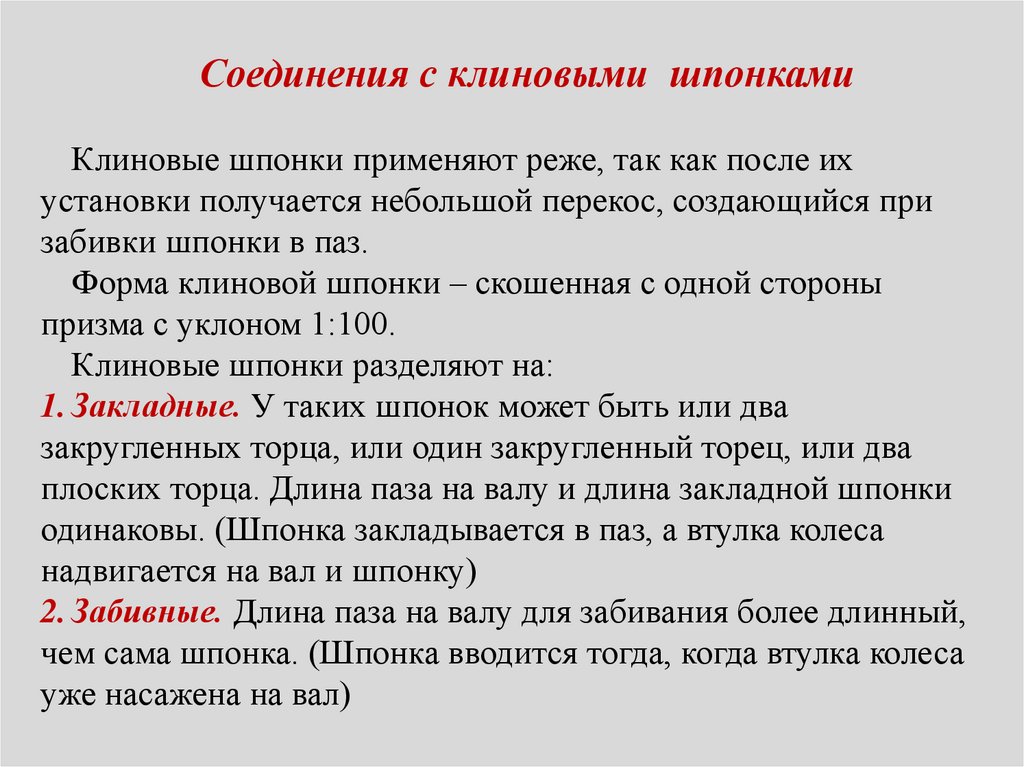

Соединения с клиновыми шпонкамиКлиновые шпонки применяют реже, так как после их

установки получается небольшой перекос, создающийся при

забивки шпонки в паз.

Форма клиновой шпонки – скошенная с одной стороны

призма с уклоном 1:100.

Клиновые шпонки разделяют на:

1. Закладные. У таких шпонок может быть или два

закругленных торца, или один закругленный торец, или два

плоских торца. Длина паза на валу и длина закладной шпонки

одинаковы. (Шпонка закладывается в паз, а втулка колеса

надвигается на вал и шпонку)

2. Забивные. Длина паза на валу для забивания более длинный,

чем сама шпонка. (Шпонка вводится тогда, когда втулка колеса

уже насажена на вал)

45.

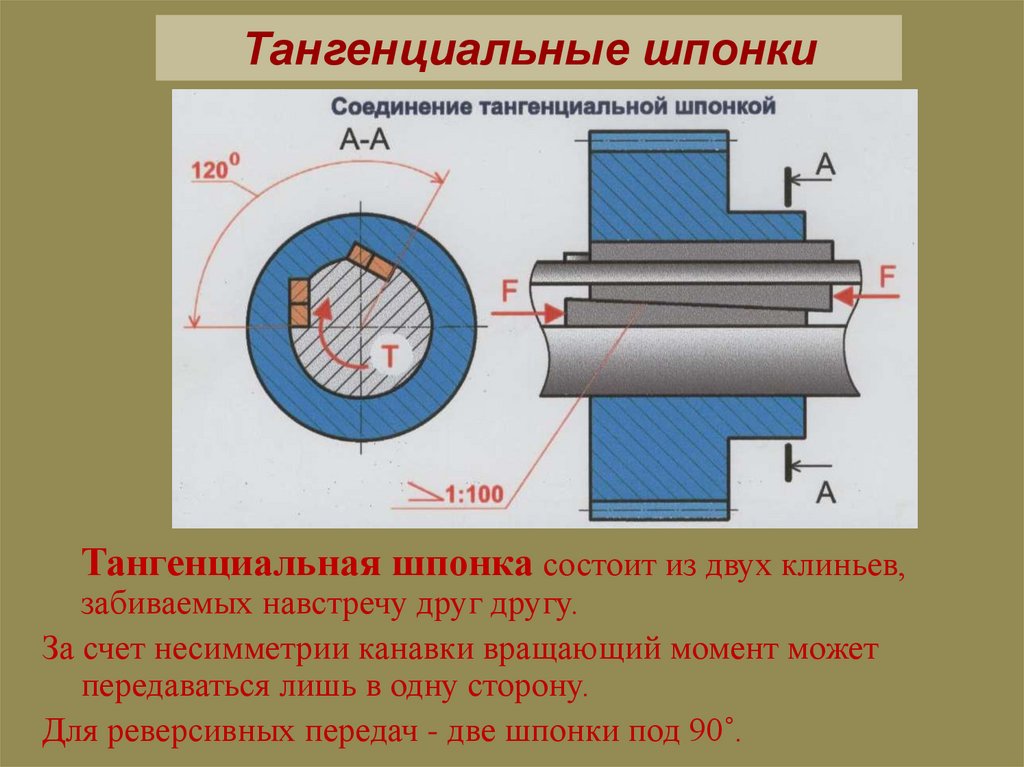

Тангенциальные шпонкиТангенциальная шпонка состоит из двух клиньев,

забиваемых навстречу друг другу.

За счет несимметрии канавки вращающий момент может

передаваться лишь в одну сторону.

Для реверсивных передач - две шпонки под 90˚.

46.

Тангенциальные шпонкиТангенциальная шпонка состоит из двух односкосных клиньев с уклоном 1:100,

забиваемых в шпоночный паз.

47.

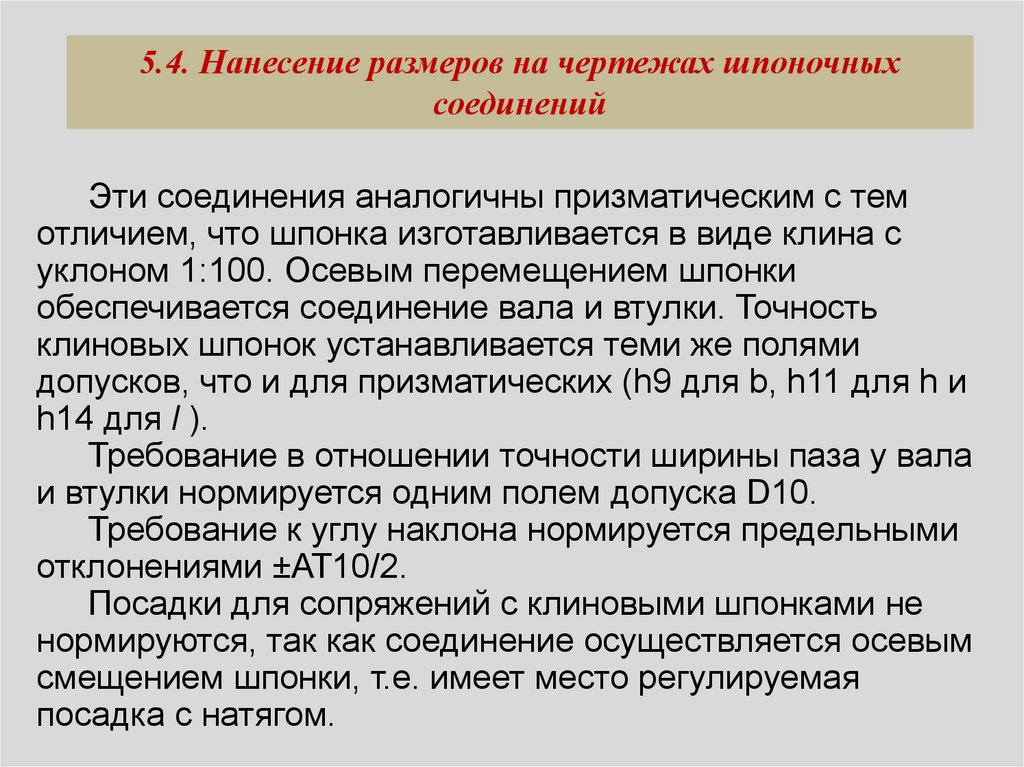

5.4. Нанесение размеров на чертежах шпоночныхсоединений

Эти соединения аналогичны призматическим с тем

отличием, что шпонка изготавливается в виде клина с

уклоном 1:100. Осевым перемещением шпонки

обеспечивается соединение вала и втулки. Точность

клиновых шпонок устанавливается теми же полями

допусков, что и для призматических (h9 для b, h11 для h и

h14 для l ).

Требование в отношении точности ширины паза у вала

и втулки нормируется одним полем допуска D10.

Требование к углу наклона нормируется предельными

отклонениями ±АТ10/2.

Посадки для сопряжений с клиновыми шпонками не

нормируются, так как соединение осуществляется осевым

смещением шпонки, т.е. имеет место регулируемая

посадка с натягом.

48.

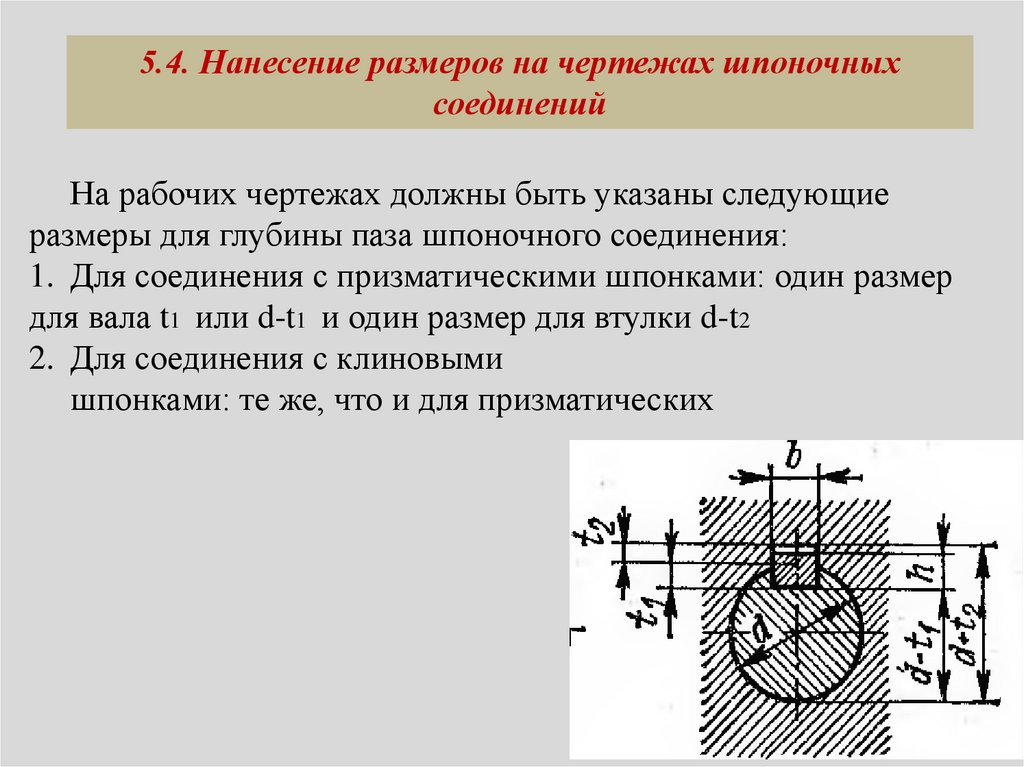

5.4. Нанесение размеров на чертежах шпоночныхсоединений

На рабочих чертежах должны быть указаны следующие

размеры для глубины паза шпоночного соединения:

1. Для соединения с призматическими шпонками: один размер

для вала t1 или d-t1 и один размер для втулки d-t2

2. Для соединения с клиновыми

шпонками: те же, что и для призматических

49.

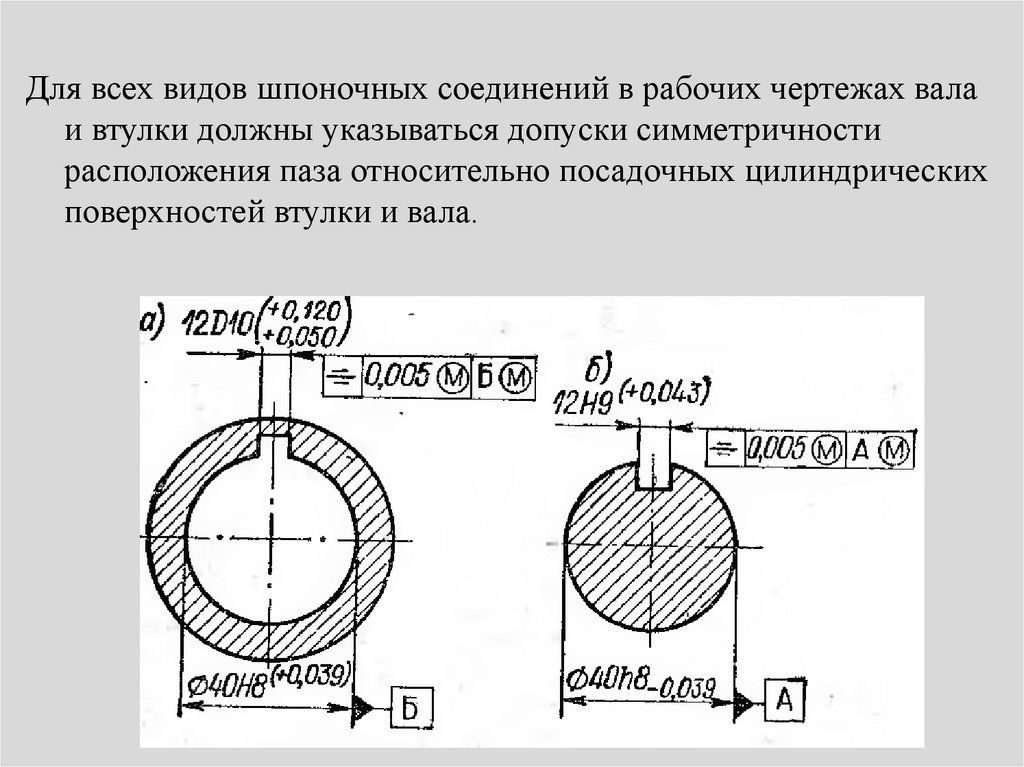

Для всех видов шпоночных соединений в рабочих чертежах валаи втулки должны указываться допуски симметричности

расположения паза относительно посадочных цилиндрических

поверхностей втулки и вала.

50.

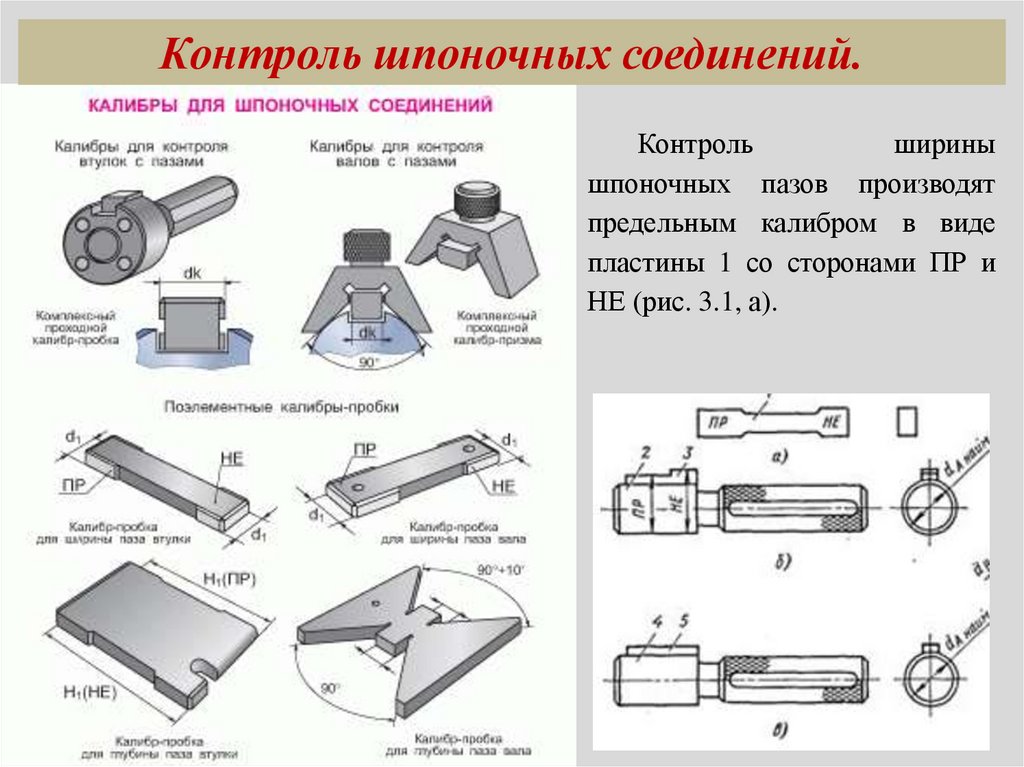

Контроль шпоночных соединений.Контроль

ширины

шпоночных пазов производят

предельным калибром в виде

пластины 1 со сторонами ПР и

НЕ (рис. 3.1, а).

51.

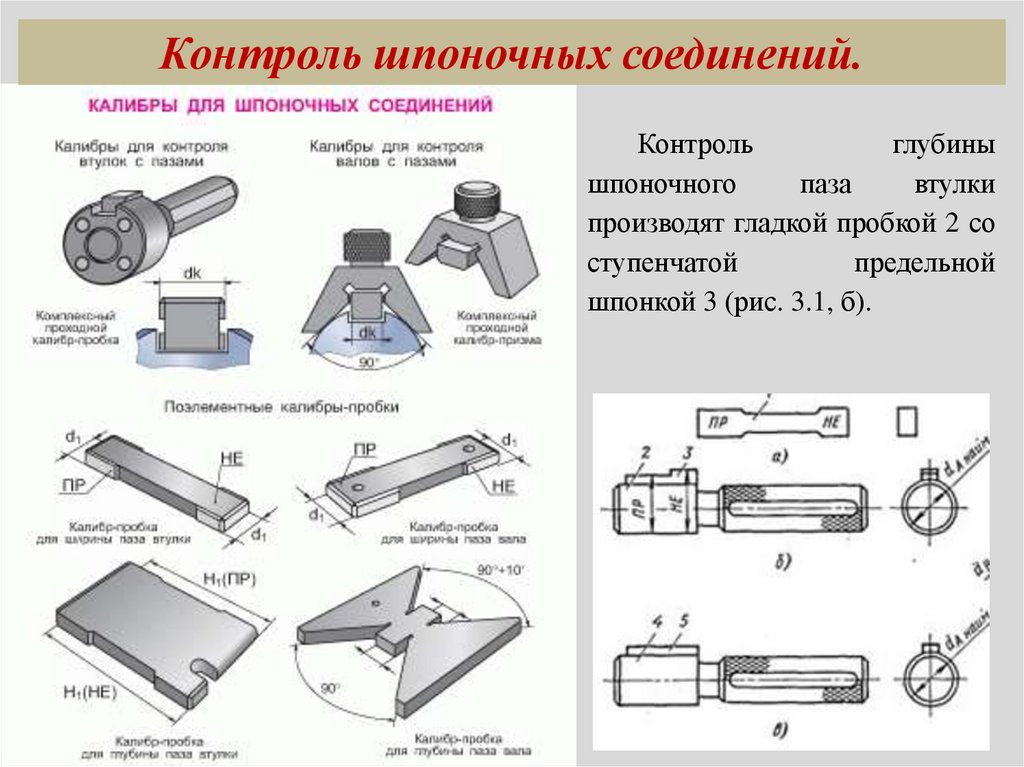

Контроль шпоночных соединений.Контроль

глубины

шпоночного

паза

втулки

производят гладкой пробкой 2 со

ступенчатой

предельной

шпонкой 3 (рис. 3.1, б).

52.

Отклонениеот

симметричности паза втулки

относительно оси контролируют

гладкой пробкой 4 со шпонкой 5

(рис. 3.1, в). У этого калибра

гладкая часть пробки по размеру

равна

наименьшему

предельному

диаметру

отверстия,

ширину

шпонки

рассчитывают

с

учетом

допускаемого смещения паза.

Годность

определяют

по

полному заходу калибра в

отверстие

втулки.

Глубину

шпоночного паза калибр не

проверяет - между дном паза и

плоскостью шпонки должен

быть зазор.

53.

Комплексный калибр–пробка заменяет три

элементных калибра:

1)поэлементный калибрпробка;

2)поэлементный пазовый

калибр для контроля ширины

шпонки b;

3)поэлементный калибрглубиномер для контроля

глубины паза (d+t).

Для контроля ширины

шпоночного паза на валу

используют проходной

калибр-призма.

54.

Для контроля глубинышпоночного паза на валу

используют кольцевой калибр 7

со стержнем 6 (рис. 3.1, г), на

котором нанесены две риски

(или

две

ступеньки),

соответствующие проходной и

непроходной сторонам калибра.

У годной детали, при контакте

торца стержня с дном паза,

торец

калибра

должен

находиться между рисками,

расстояние между которыми

равно допуску на глубину паза.

Диаметр кольцевого калибра

принимают

равным

наибольшему

предельному

размеру вала.

55.

Для контроля отклоненийот

симметричности

шпоночного

паза

вала

относительно оси используют

калибр с призмой 9 и стержнем

8 (рис. 3.1, д). При наложении

призмы на вал стержень

должен заходить в шпоночный

паз. Если стержень упирается в

кромки паза, то это означает,

что действительное смещение

паза превышает допустимое.

.

56.

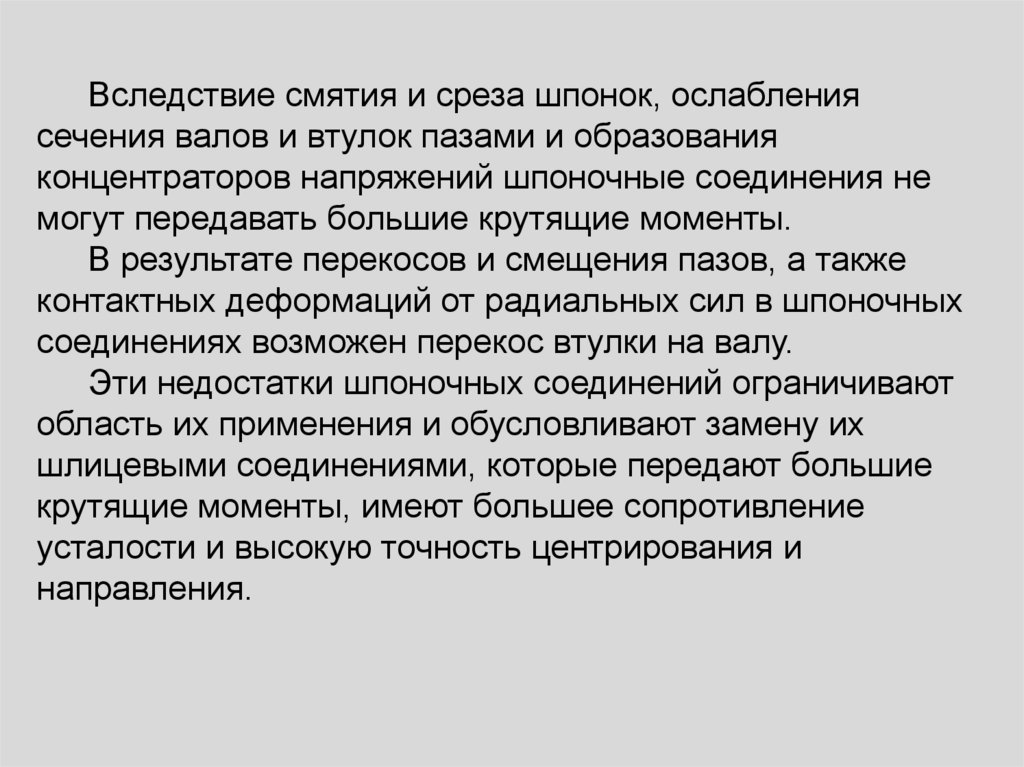

Вследствие смятия и среза шпонок, ослаблениясечения валов и втулок пазами и образования

концентраторов напряжений шпоночные соединения не

могут передавать большие крутящие моменты.

В результате перекосов и смещения пазов, а также

контактных деформаций от радиальных сил в шпоночных

соединениях возможен перекос втулки на валу.

Эти недостатки шпоночных соединений ограничивают

область их применения и обусловливают замену их

шлицевыми соединениями, которые передают большие

крутящие моменты, имеют большее сопротивление

усталости и высокую точность центрирования и

направления.

57.

Шлицевые соединенияШлицевыми называют соединения, которые образуются между

выступами (шлицами) вала и соответствующими по форме впадинами

ступицы, насаженной на вал. Соединения выполняют подвижными и

неподвижными (относительно оси вала).

Рис. Вал шестерня со шлицами

Рис. Втулка со шлицами

58.

Шлицевые соединения имеют значительныепреимущества перед шпоночными по прочности,

которая обусловлена следующими причинами:

число элементов, передающих крутящий момент,

больше, а силы, действующие на элементы,

соответственно меньше; концентрация

напряжений у основания шлицев меньше, чем в

пазах шпоночного соединения.

В машиностроении применяют шлицы

• прямобочные,

• эвольвентные;

• треугольные

• трапецеидальные.

59.

Классификация шлицевых соединенийВ зависимости от профиля зубьев шлицевые

соединения делят на:

с ПРЯМОБОЧНЫМИ зубьями – широко распространены в

машиностроении, число зубьев z = 6…20, стандартизованы

с ЭВОЛЬВЕНТНЫМИ зубьями – более технологичны, имеют

высокую точность и прочность, выполняются с большим количеством

зубьев z = 6…82, стандартизованы

с ТРЕУГОЛЬНЫМИ зубьями – применяют в основном в

приборостроении, при ограниченных радиальных габаритах и в

неподвижных соединениях, отраслевые стандарты

60.

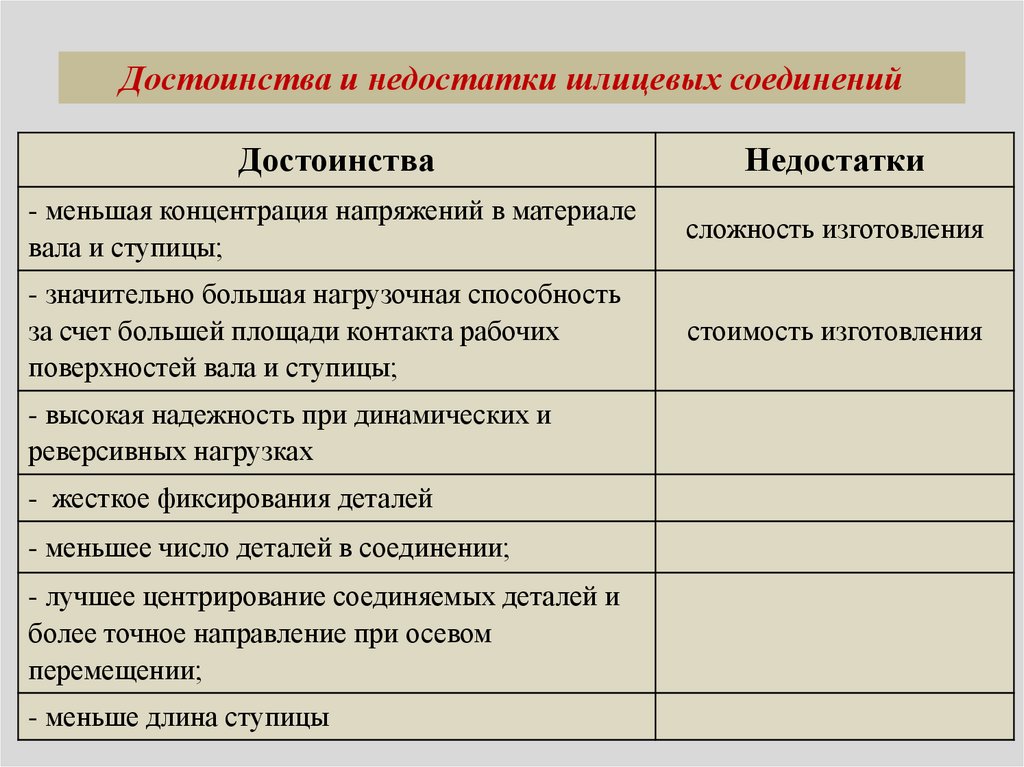

Достоинства и недостатки шлицевых соединенийДостоинства

Недостатки

- меньшая концентрация напряжений в материале

вала и ступицы;

сложность изготовления

- значительно большая нагрузочная способность

за счет большей площади контакта рабочих

поверхностей вала и ступицы;

стоимость изготовления

- высокая надежность при динамических и

реверсивных нагрузках

- жесткое фиксирования деталей

- меньшее число деталей в соединении;

- лучшее центрирование соединяемых деталей и

более точное направление при осевом

перемещении;

- меньше длина ступицы

61.

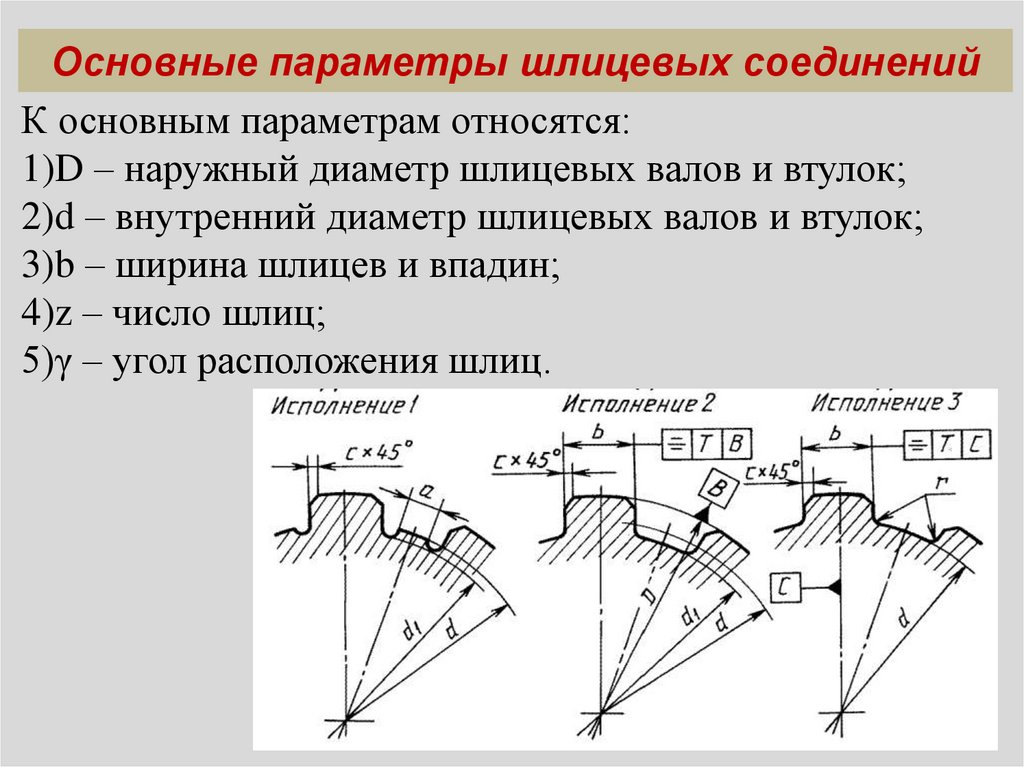

Основные параметры шлицевых соединенийК основным параметрам относятся:

1)D – наружный диаметр шлицевых валов и втулок;

2)d – внутренний диаметр шлицевых валов и втулок;

3)b – ширина шлицев и впадин;

4)z – число шлиц;

5)γ – угол расположения шлиц.

62.

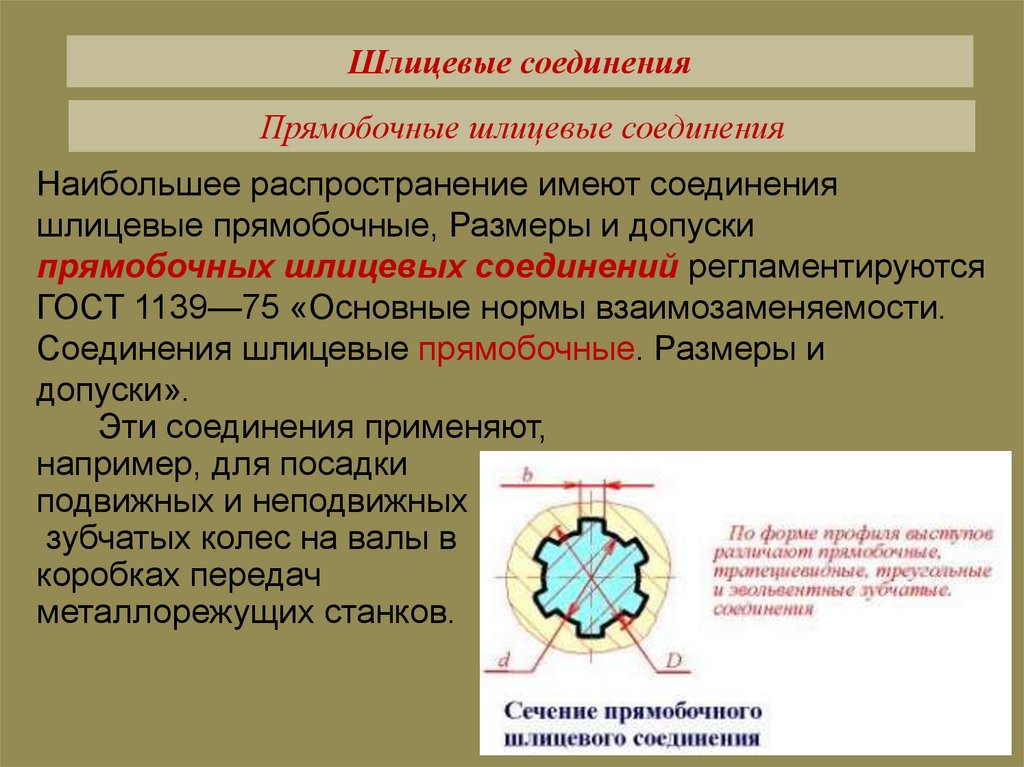

Шлицевые соединенияПрямобочные шлицевые соединения

Наибольшее распространение имеют соединения

шлицевые прямобочные, Размеры и допуски

прямобочных шлицевых соединений регламентируются

ГОСТ 1139—75 «Основные нормы взаимозаменяемости.

Соединения шлицевые прямобочные. Размеры и

допуски».

Эти соединения применяют,

например, для посадки

подвижных и неподвижных

зубчатых колес на валы в

коробках передач

металлорежущих станков.

63.

По ГОСТ 1139-80* в зависимости от передаваемогокрутящего момента установлено три типа соединений –

• легкой (наружный диаметр D = 26—120 мм с числом

зубьев в зависимости от диаметра z = 6; 8; 10),

• средней (D = 14—125 мм, z = 6; 8; 10),

• тяжелой (D = 20— 125 мм, 2 - 10; 16; 20) серии

различающихся между собой размерами и числом

шлицев.

Основное применение имеют соединения легкой и

средней серий.

Соединения тяжелой серии применяют

преимущественно в тяжелых по износу условиях.

64.

При выборе размеров шлицевых соединений (ГОСТ1139 -80), выделяют легкие, средние и тяжелые серии,

которые отличаются, в основном, разными сочетаниями

чисел зубьев (шлицев – z), размерами внутреннего (d) и

наружного (D) диаметров и шириной (b) зуба (паза).

Прямобочные

шлицевые

соединения

имеют

регламентированное число зубьев, причём чётное число

зубьев лёгкой, средней серии: 6, 8, 10, а в тяжёлой: 10, 16,

20.

У соединений тяжелой серии зубья выше, а их число

больше, что позволяет передавать большие нагрузки.

65.

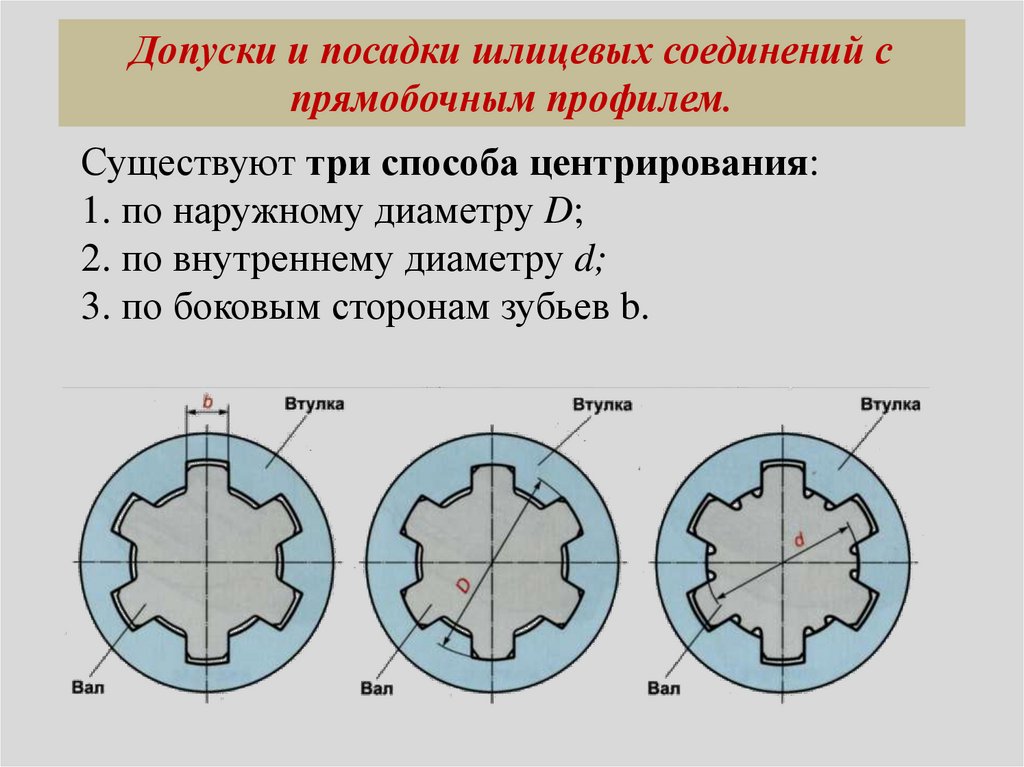

Допуски и посадки шлицевых соединений спрямобочным профилем.

Существуют три способа центрирования:

1. по наружному диаметру D;

2. по внутреннему диаметру d;

3. по боковым сторонам зубьев b.

66.

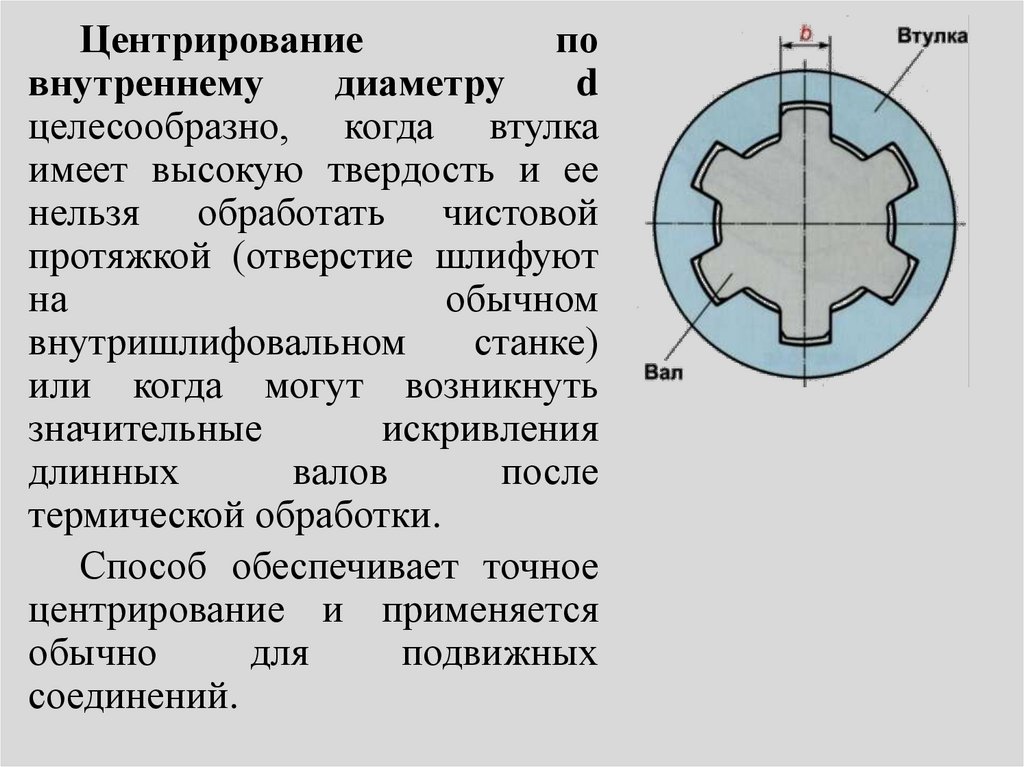

Центрированиепо

внутреннему

диаметру

d

целесообразно, когда втулка

имеет высокую твердость и ее

нельзя обработать чистовой

протяжкой (отверстие шлифуют

на

обычном

внутришлифовальном

станке)

или когда могут возникнуть

значительные

искривления

длинных

валов

после

термической обработки.

Способ обеспечивает точное

центрирование и применяется

обычно

для

подвижных

соединений.

67.

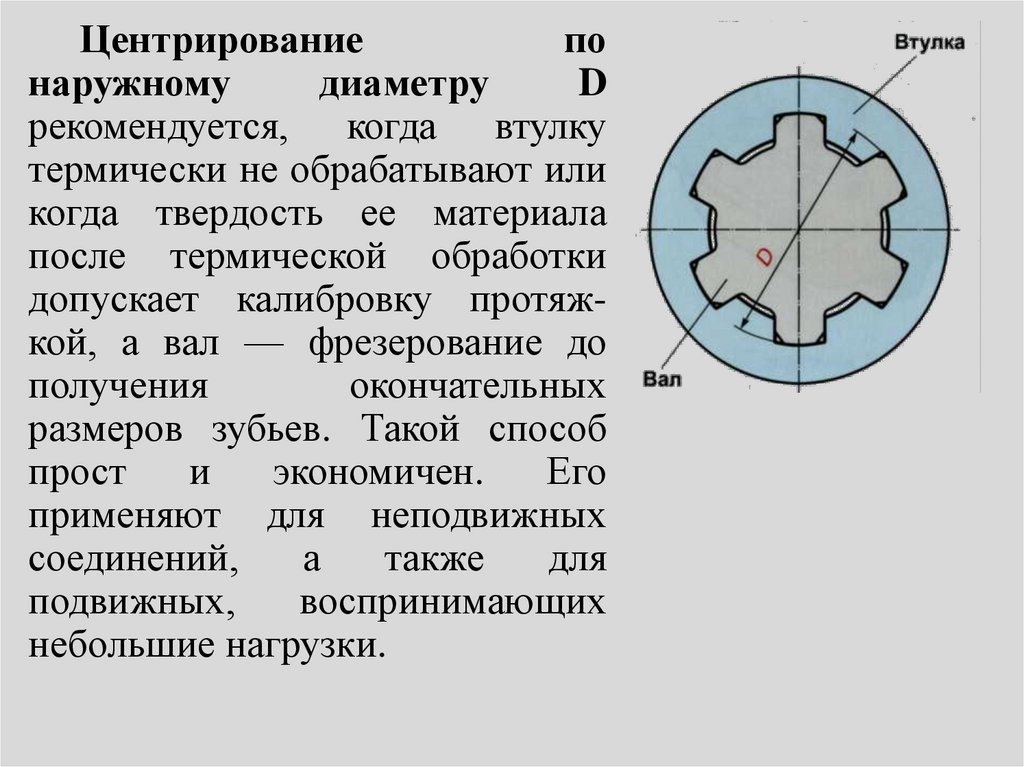

Центрированиепо

наружному

диаметру

D

рекомендуется, когда втулку

термически не обрабатывают или

когда твердость ее материала

после термической обработки

допускает калибровку протяжкой, а вал — фрезерование до

получения

окончательных

размеров зубьев. Такой способ

прост

и

экономичен.

Его

применяют для неподвижных

соединений,

а

также

для

подвижных,

воспринимающих

небольшие нагрузки.

68.

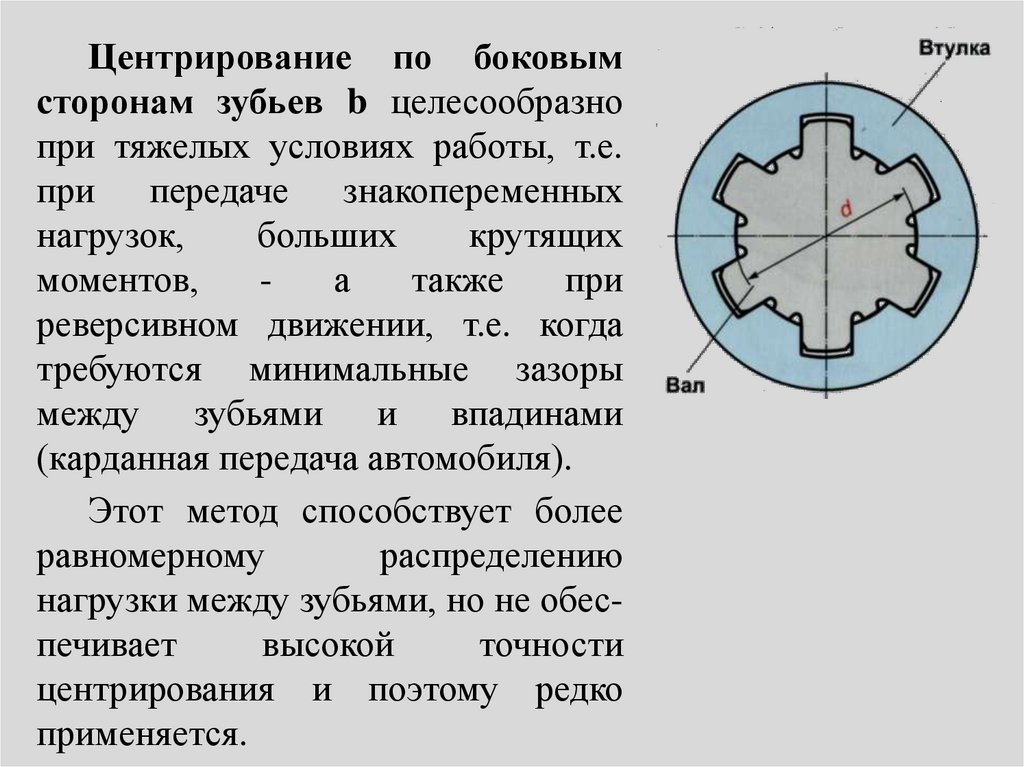

Центрирование по боковымсторонам зубьев b целесообразно

при тяжелых условиях работы, т.е.

при передаче знакопеременных

нагрузок,

больших

крутящих

моментов,

а

также

при

реверсивном движении, т.е. когда

требуются минимальные зазоры

между зубьями и впадинами

(карданная передача автомобиля).

Этот метод способствует более

равномерному

распределению

нагрузки между зубьями, но не обеспечивает

высокой

точности

центрирования и поэтому редко

применяется.

69.

Центрирование по диаметрам D или d обеспечиваетвысокую соосность вала и ступицы по сравнению с

центрированием по боковым граням.

Поля допусков для нецентрирующих диаметров

создают

значительные

зазоры,

обеспечивающие

сопряжения только по посадочным поверхностям и

облегчающие сборку шлицевых соединений.

70.

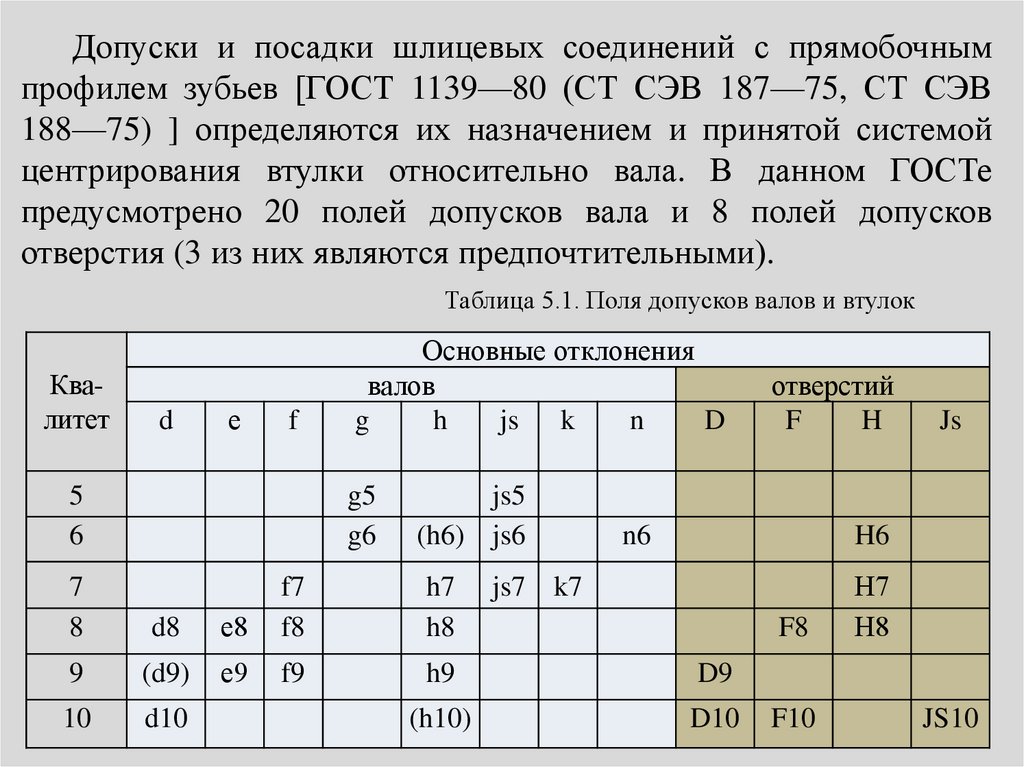

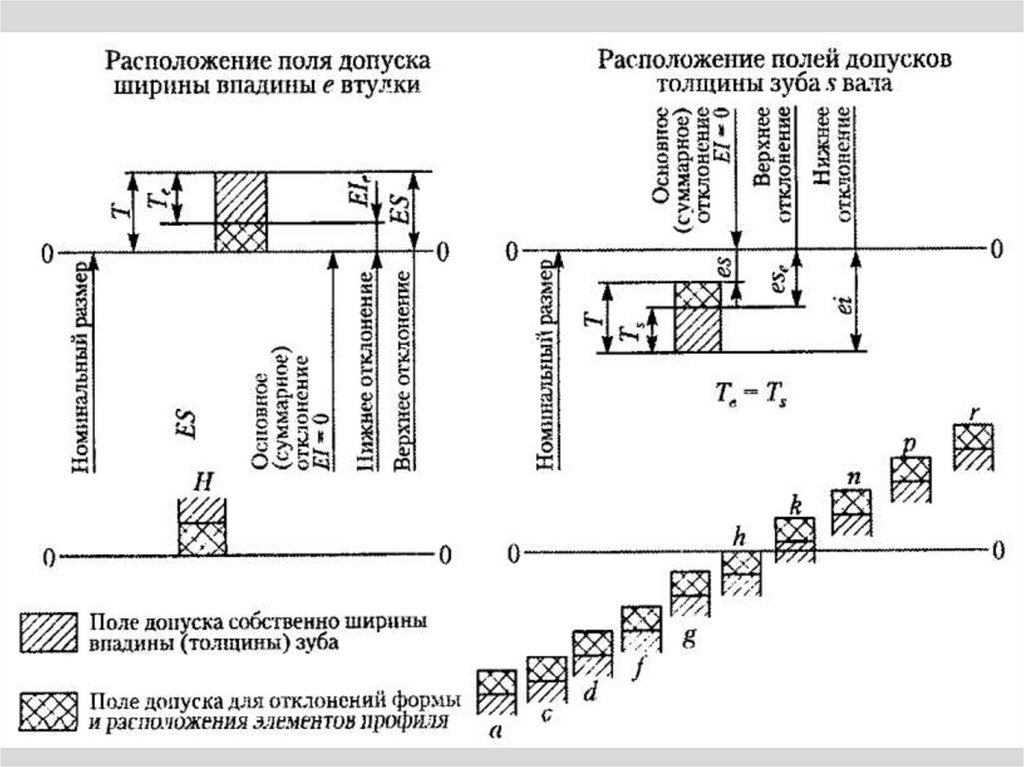

Допуски и посадки шлицевых соединений с прямобочнымпрофилем зубьев [ГОСТ 1139—80 (СТ СЭВ 187—75, СТ СЭВ

188—75) ] определяются их назначением и принятой системой

центрирования втулки относительно вала. В данном ГОСТе

предусмотрено 20 полей допусков вала и 8 полей допусков

отверстия (3 из них являются предпочтительными).

Таблица 5.1. Поля допусков валов и втулок

Квалитет

d

е

f

5

6

Основные отклонения

валов

g

h

js k

n

D

g5

g6

7

8

d8

9

(d9)

10

d10

js5

(h6) js6

отверстий

F

H

n6

Js

H6

е8

f7

f8

h7

h8

js7 k7

е9

f9

h9

D9

(h10)

D10

F8

F10

Н7

Н8

JS10

71.

72.

Посадки шлицевых соединений с прямобочнымпрофилем зуба.

73.

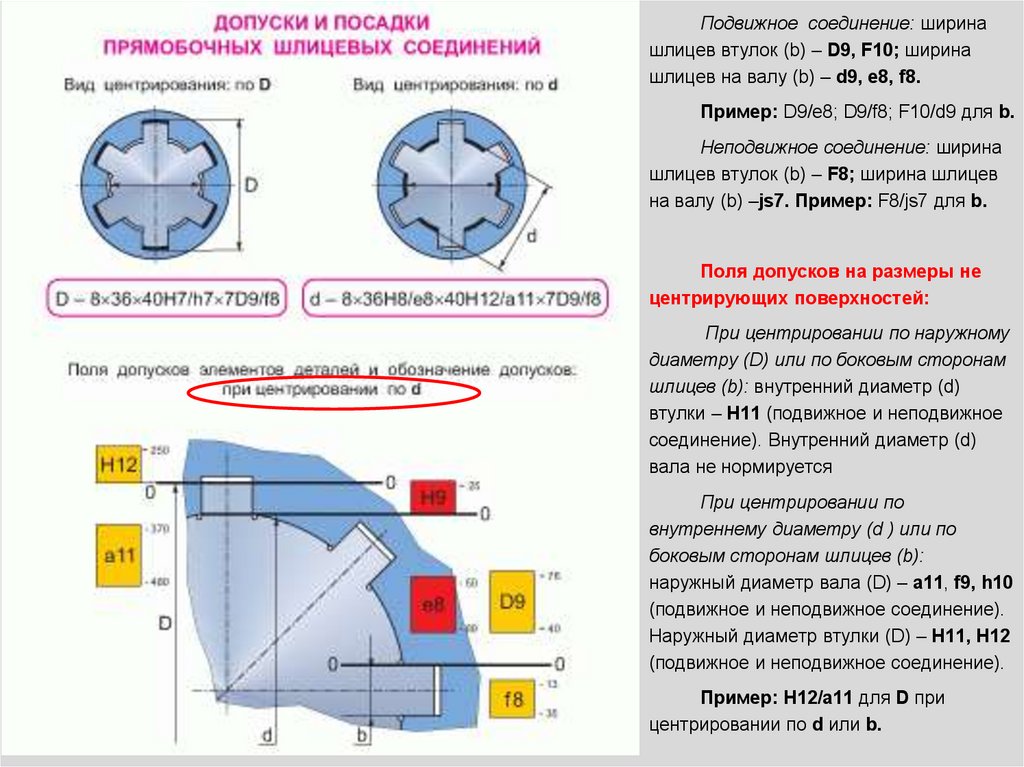

Подвижное соединение: ширинашлицев втулок (b) – D9, F10; ширина

шлицев на валу (b) – d9, e8, f8.

Пример: D9/e8; D9/f8; F10/d9 для b.

Неподвижное соединение: ширина

шлицев втулок (b) – F8; ширина шлицев

на валу (b) –js7. Пример: F8/js7 для b.

Поля допусков на размеры не

центрирующих поверхностей:

При центрировании по наружному

диаметру (D) или по боковым сторонам

шлицев (b): внутренний диаметр (d)

втулки – Н11 (подвижное и неподвижное

соединение). Внутренний диаметр (d)

вала не нормируется

При центрировании по

внутреннему диаметру (d ) или по

боковым сторонам шлицев (b):

наружный диаметр вала (D) – а11, f9, h10

(подвижное и неподвижное соединение).

Наружный диаметр втулки (D) – Н11, Н12

(подвижное и неподвижное соединение).

Пример: H12/a11 для D при

центрировании по d или b.

74.

Подвижное соединение: ширинашлицев втулок (b) – D9, F10; ширина

шлицев на валу (b) – d9, e8, f8.

Пример: D9/e8; D9/f8; F10/d9 для b.

Неподвижное соединение: ширина

шлицев втулок (b) – F8; ширина шлицев

на валу (b) –js7. Пример: F8/js7 для b.

Поля допусков на размеры не

центрирующих поверхностей:

При центрировании по наружному

диаметру (D) или по боковым сторонам

шлицев (b): внутренний диаметр (d)

втулки – Н11 (подвижное и неподвижное

соединение). Внутренний диаметр (d)

вала не нормируется

При центрировании по

внутреннему диаметру (d ) или по

боковым сторонам шлицев (b):

наружный диаметр вала (D) – а11, f9, h10

(подвижное и неподвижное соединение).

Наружный диаметр втулки (D) – Н11, Н12

(подвижное и неподвижное соединение).

Пример: H12/a11 для D при

центрировании по d или b.

75.

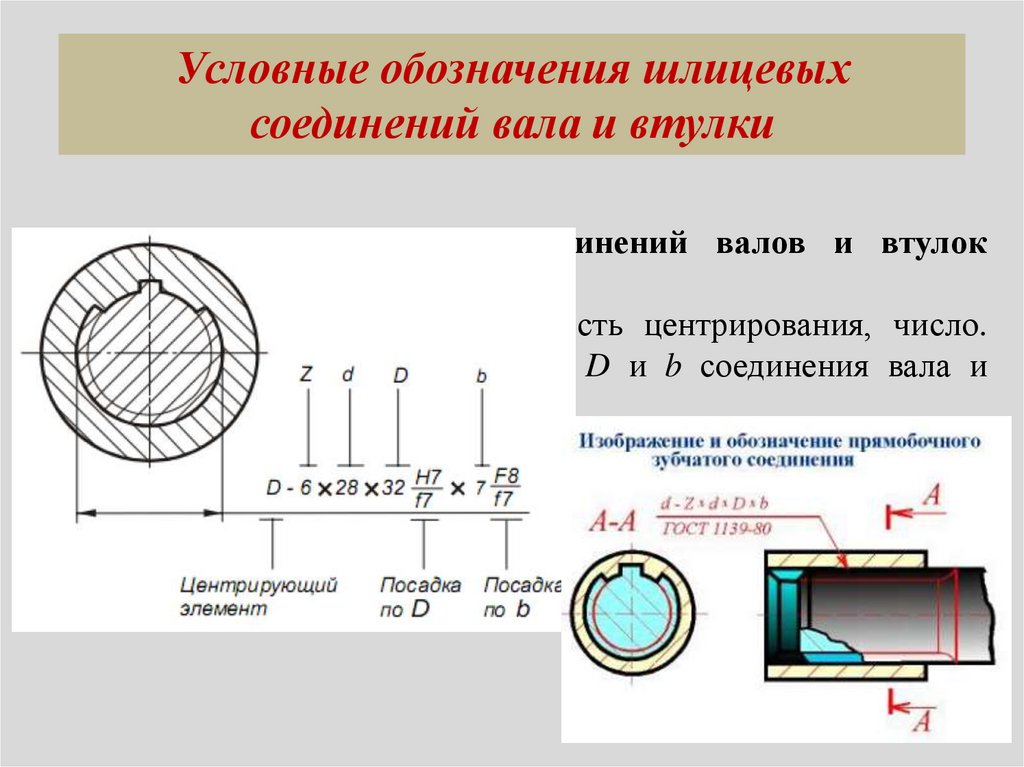

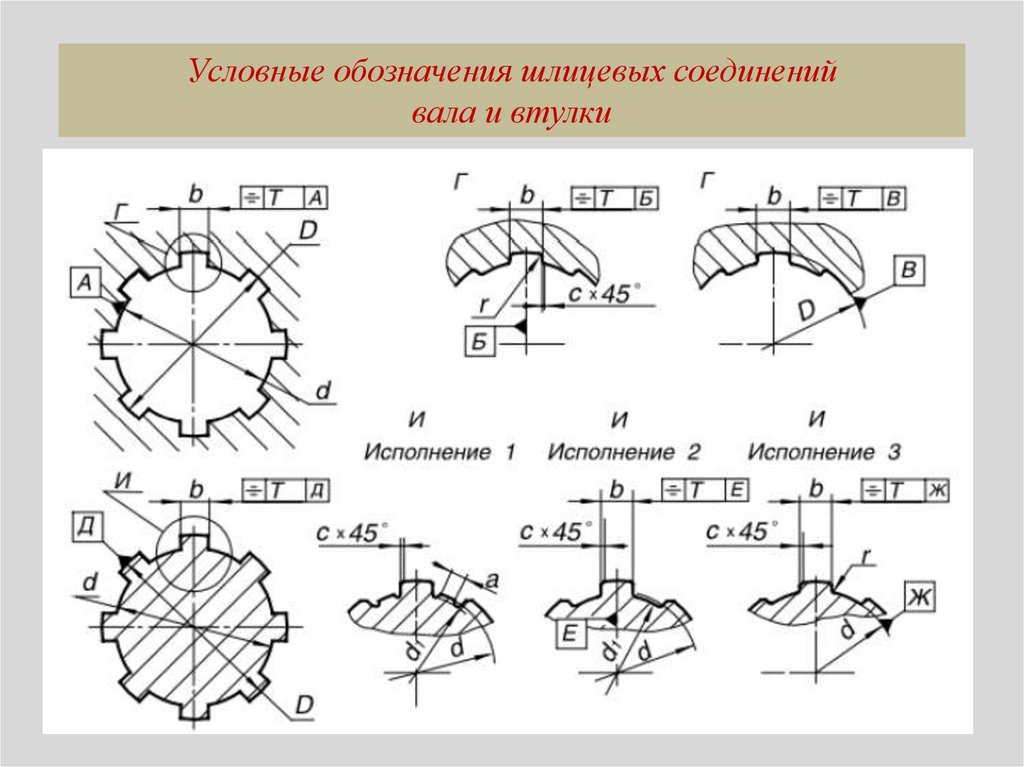

Условные обозначения шлицевыхсоединений вала и втулки

Обозначения шлицевых соединений валов и втулок

должны содержать

букву, обозначающую поверхность центрирования, число.

зубьев и номинальные размеры d, D и b соединения вала и

втулки,

обозначения полей допусков или посадок диаметров,

а также размера b, помещаемого после соответствующих

размеров.

76.

77.

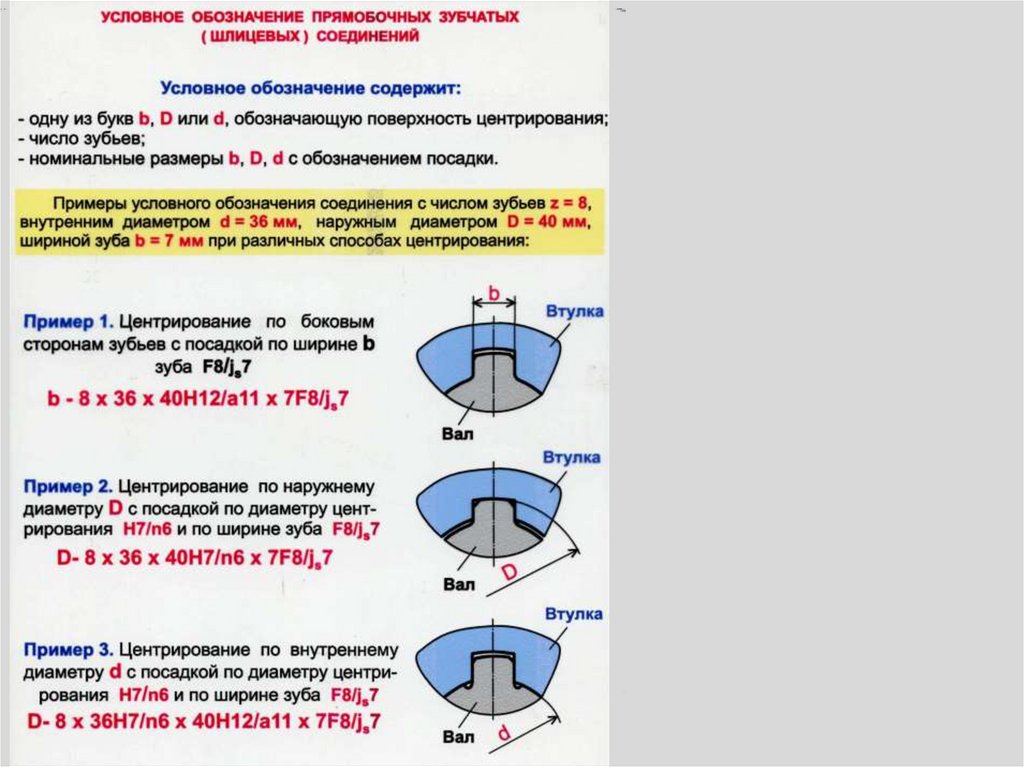

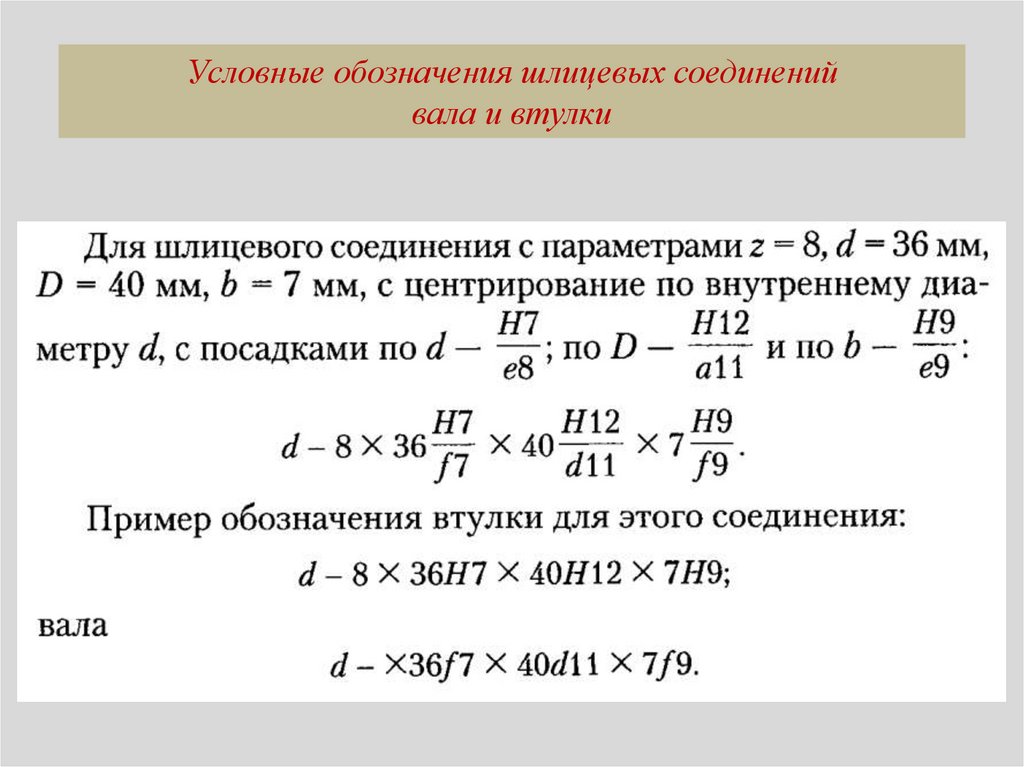

Условные обозначения шлицевых соединенийвала и втулки

Пример условного обозначения соединения с числом зубьев z = 8,

внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной

зуба b = 7 мм, с центрированием по внутреннему диаметру d, посадкой по

диаметру центрирования d Н7/е8; по D H12/a11 и по размеру b D9/ f8:

d — 8 х 36Н7/е8 х 40H12/a11 х 7D9/f8;

то же, при центрировании по наружному диаметру D с посадкой по

диаметру центрирования D H8/h7 и по размеру b F10/h9:

D — 8 х 36 х 40H8/h7 х 7F10/h9;

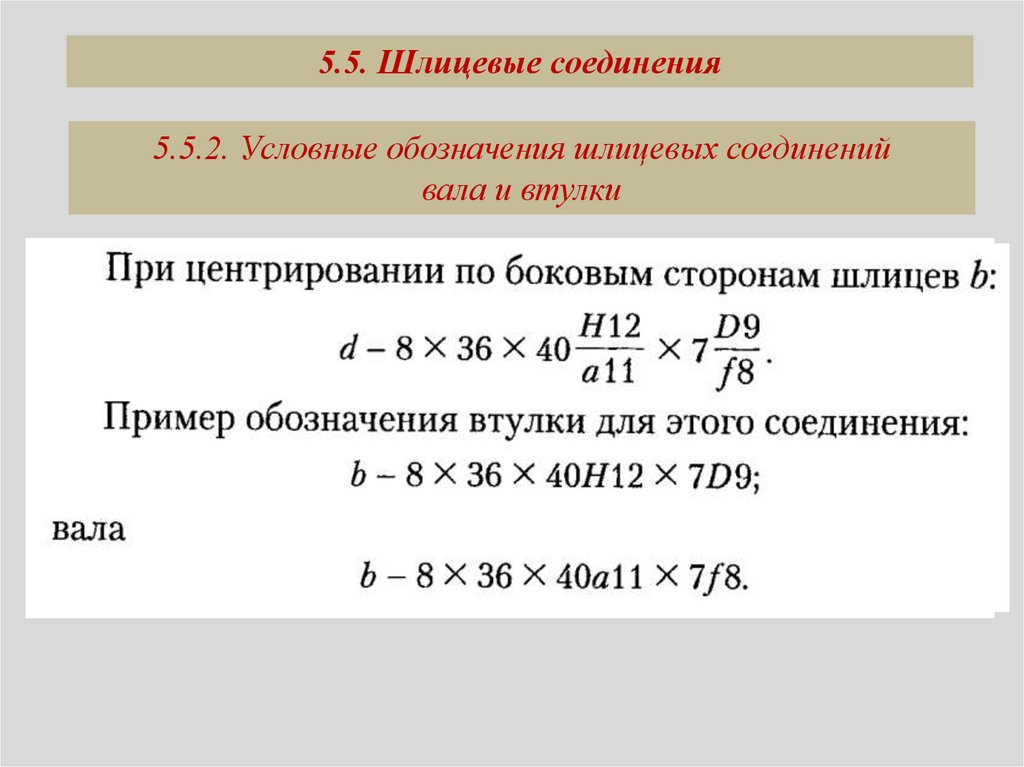

то же, при центрировании по боковым сторонам:

b —8 х 38 х 40H12/a11 х 7D9/h8.

78.

5.5. Шлицевые соединения5.5.2. Условные обозначения шлицевых соединений

вала и втулки

Пример условного обозначения отверстия втулки и вала того же соединения при центрировании по внутреннему диаметру:

d — 8 х 36Н7 х 40Н12 х 7D9

d — 8 х 36е8 х 40all х 7f8.

79.

Условные обозначения шлицевых соединенийвала и втулки

80.

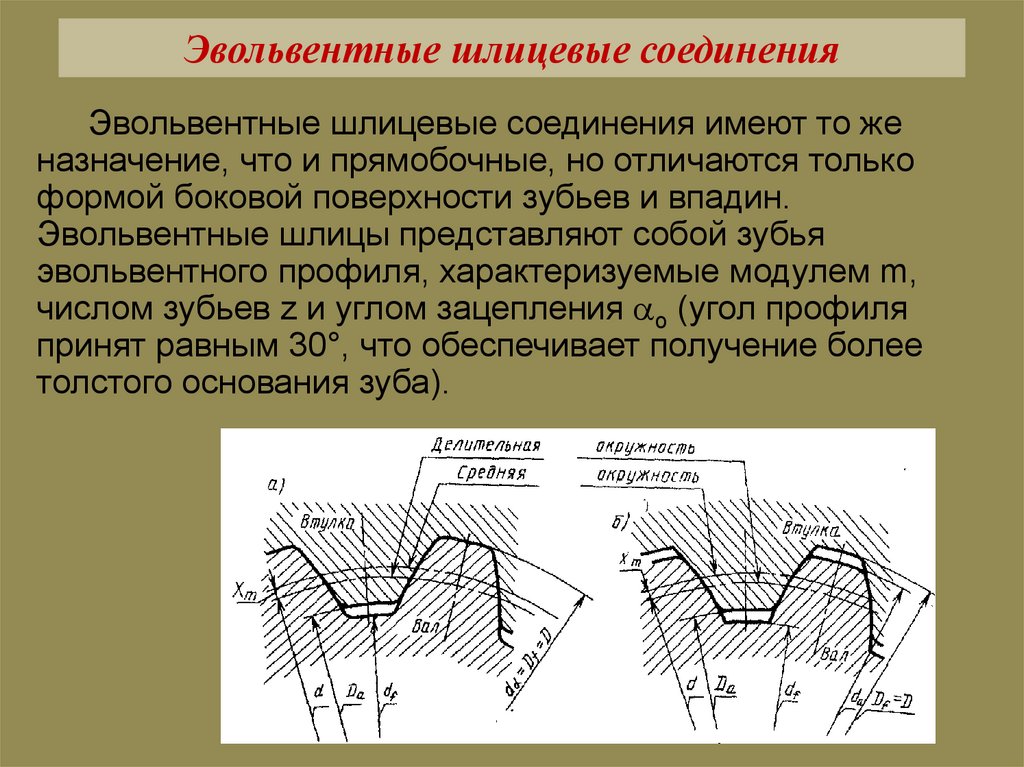

Эвольвентные шлицевые соединенияЭвольвентные шлицевые соединения имеют то же

назначение, что и прямобочные, но отличаются только

формой боковой поверхности зубьев и впадин.

Эвольвентные шлицы представляют собой зубья

эвольвентного профиля, характеризуемые модулем m,

числом зубьев z и углом зацепления о (угол профиля

принят равным 30°, что обеспечивает получение более

толстого основания зуба).

81.

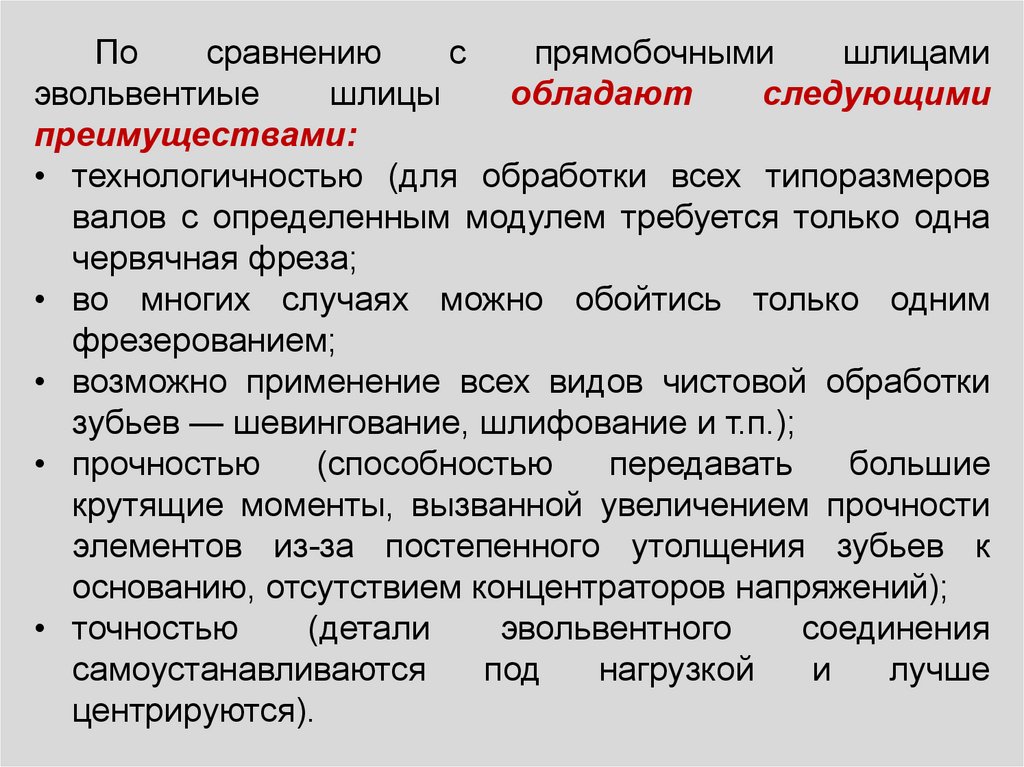

Посравнению

с

прямобочными

шлицами

эвольвентиые

шлицы

обладают

следующими

преимуществами:

• технологичностью (для обработки всех типоразмеров

валов с определенным модулем требуется только одна

червячная фреза;

• во многих случаях можно обойтись только одним

фрезерованием;

• возможно применение всех видов чистовой обработки

зубьев — шевингование, шлифование и т.п.);

• прочностью

(способностью

передавать

большие

крутящие моменты, вызванной увеличением прочности

элементов из-за постепенного утолщения зубьев к

основанию, отсутствием концентраторов напряжений);

• точностью

(детали

эвольвентного

соединения

самоустанавливаются

под

нагрузкой

и

лучше

центрируются).

82.

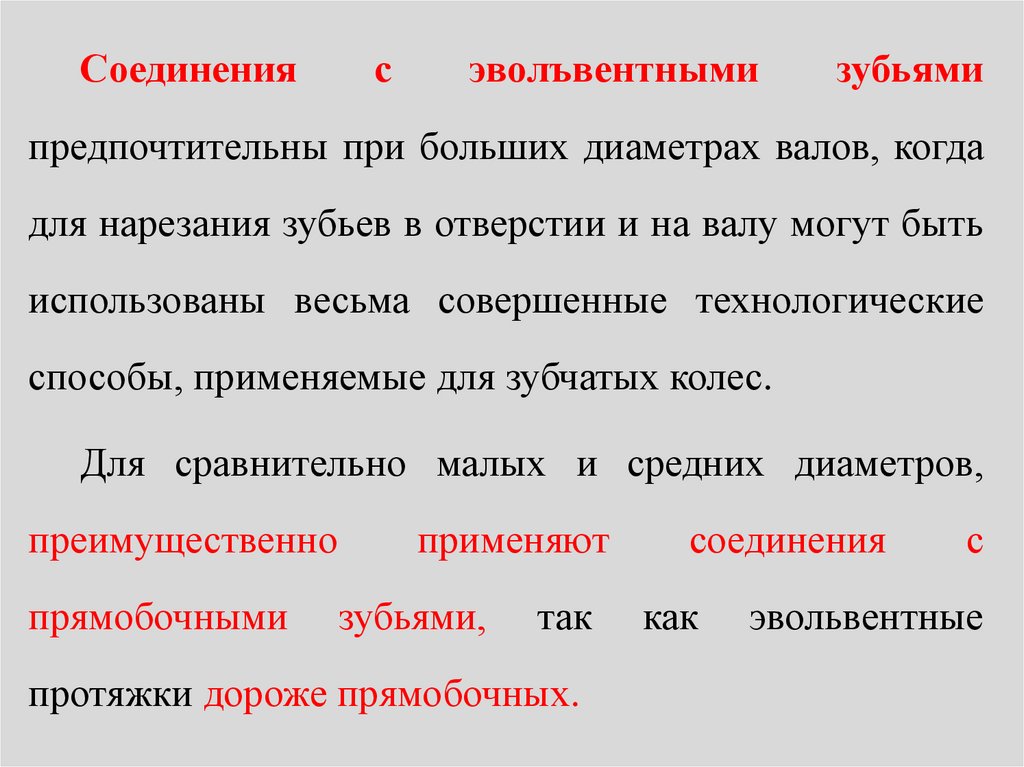

Соединенияс

эволъвентными

зубьями

предпочтительны при больших диаметрах валов, когда

для нарезания зубьев в отверстии и на валу могут быть

использованы весьма совершенные технологические

способы, применяемые для зубчатых колес.

Для сравнительно малых и средних диаметров,

преимущественно

прямобочными

применяют

зубьями,

так

протяжки дороже прямобочных.

соединения

как

с

эвольвентные

83.

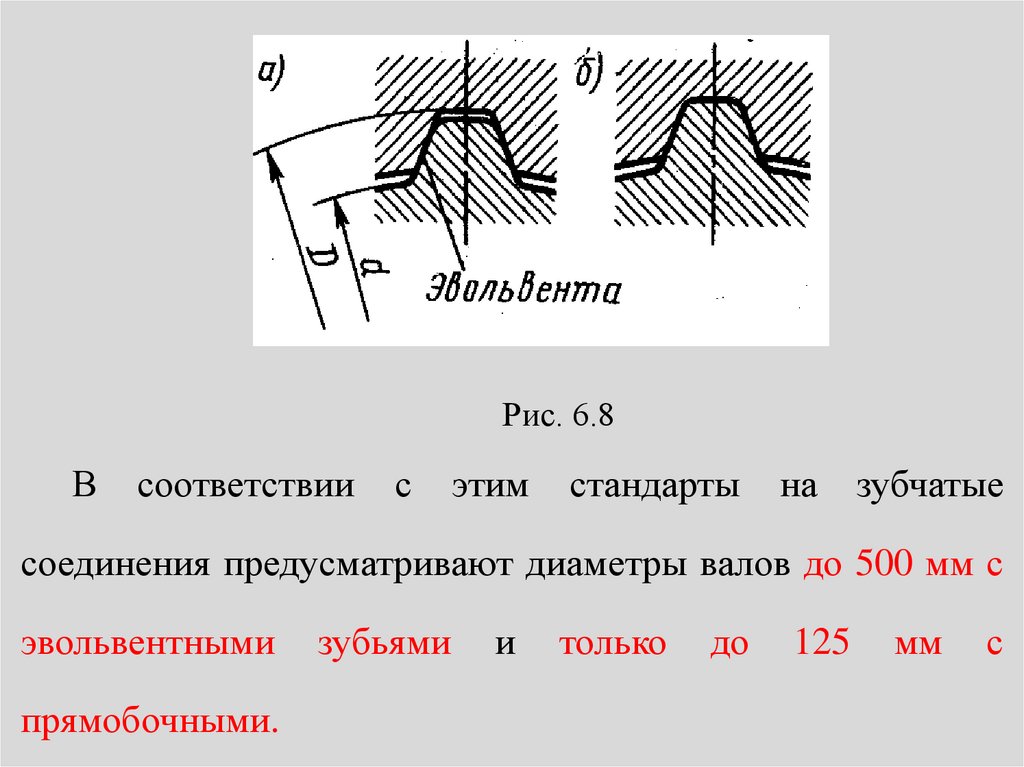

Рис. 6.8В

соответствии

с

этим

стандарты

на

зубчатые

соединения предусматривают диаметры валов до 500 мм с

эвольвентными

прямобочными.

зубьями

и

только

до

125

мм

с

84.

Соединения с эвольвентными зубьями выполняют сцентрированием по боковым граням (рис. 6.8, а) или

наружному диаметру вала (рис. 6.8, б). Наиболее

распространен первый способ.

В

отличие

от

зубчатых

колес

угол

профиля

эвольвентных зубьев соединения увеличен до 30°, а

высота уменьшена до 0,9...1 модуля. Эвольвентные зубья

меньше ослабляют вал вследствие радиусных галтелей у

основания зубьев. Так же как и прямобочные, их можно

применять в соединениях, подвижных вдоль оси вала.

85.

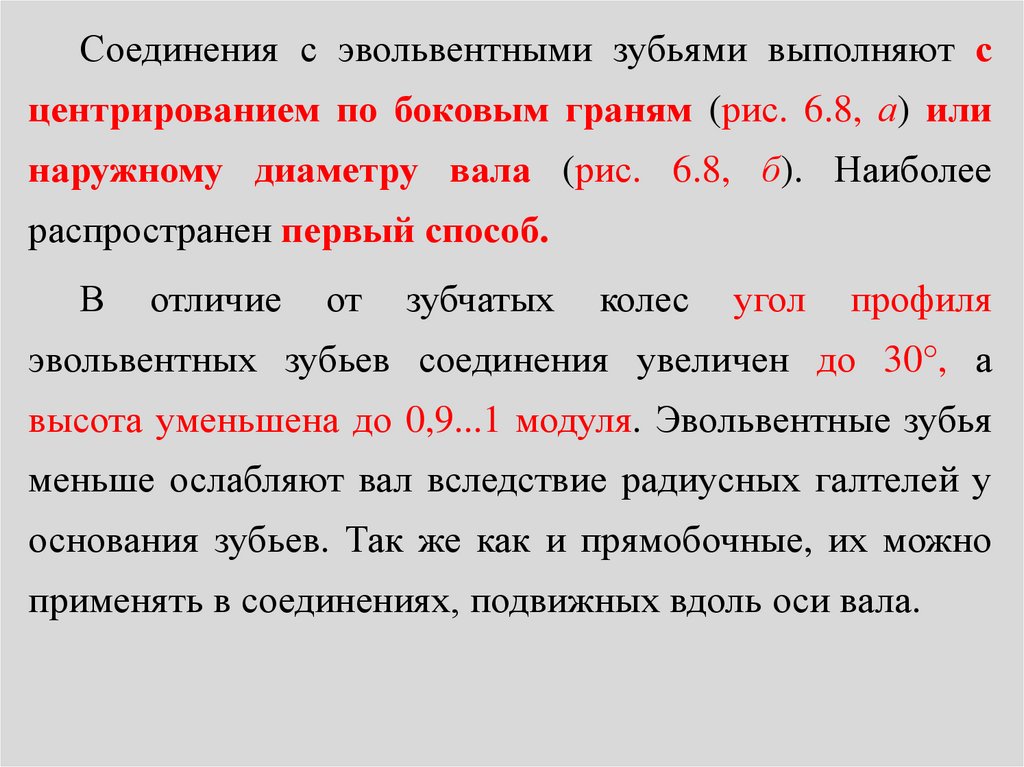

Основные варианты центрирования86.

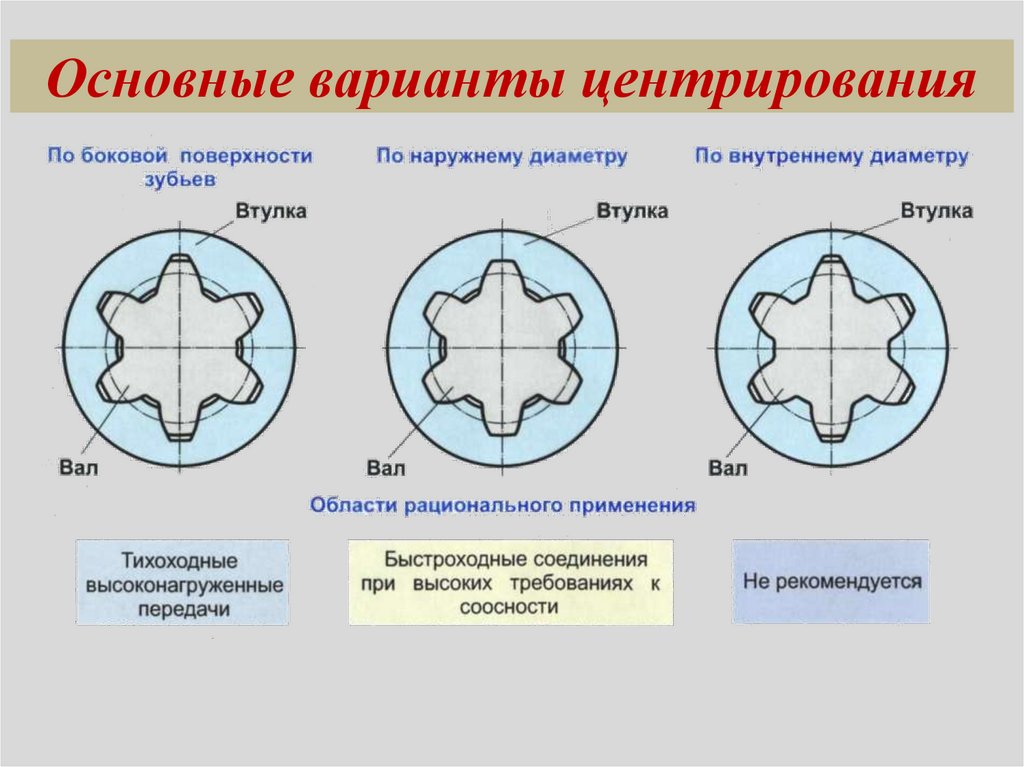

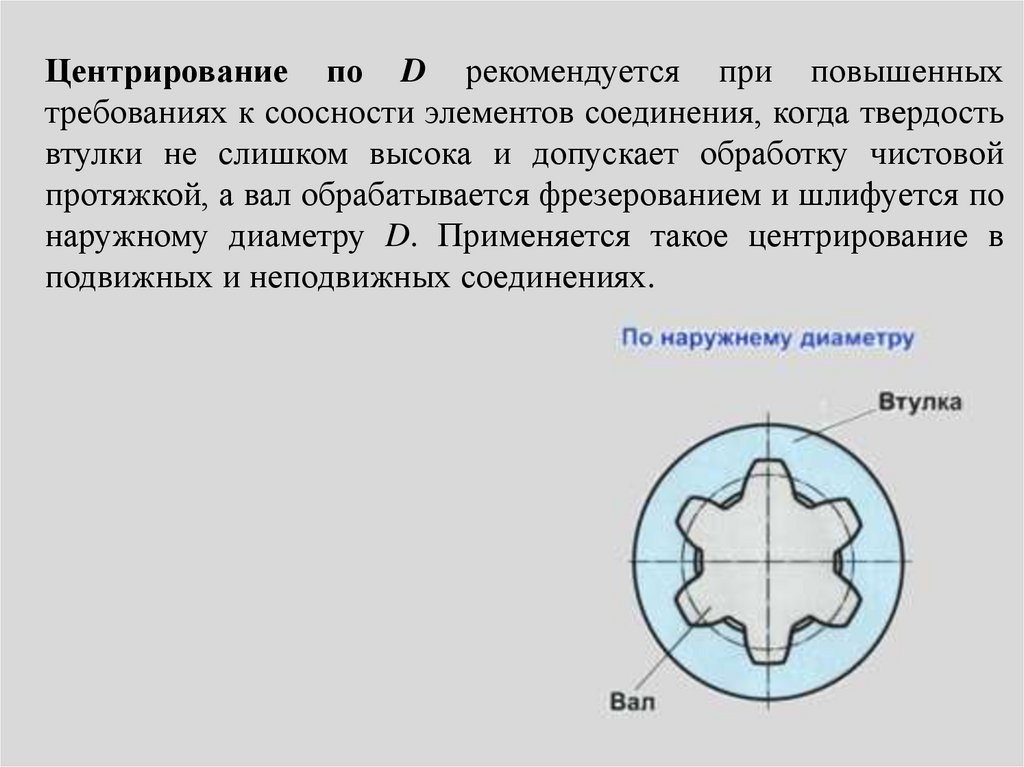

Центрирование по D рекомендуется при повышенныхтребованиях к соосности элементов соединения, когда твердость

втулки не слишком высока и допускает обработку чистовой

протяжкой, а вал обрабатывается фрезерованием и шлифуется по

наружному диаметру D. Применяется такое центрирование в

подвижных и неподвижных соединениях.

87.

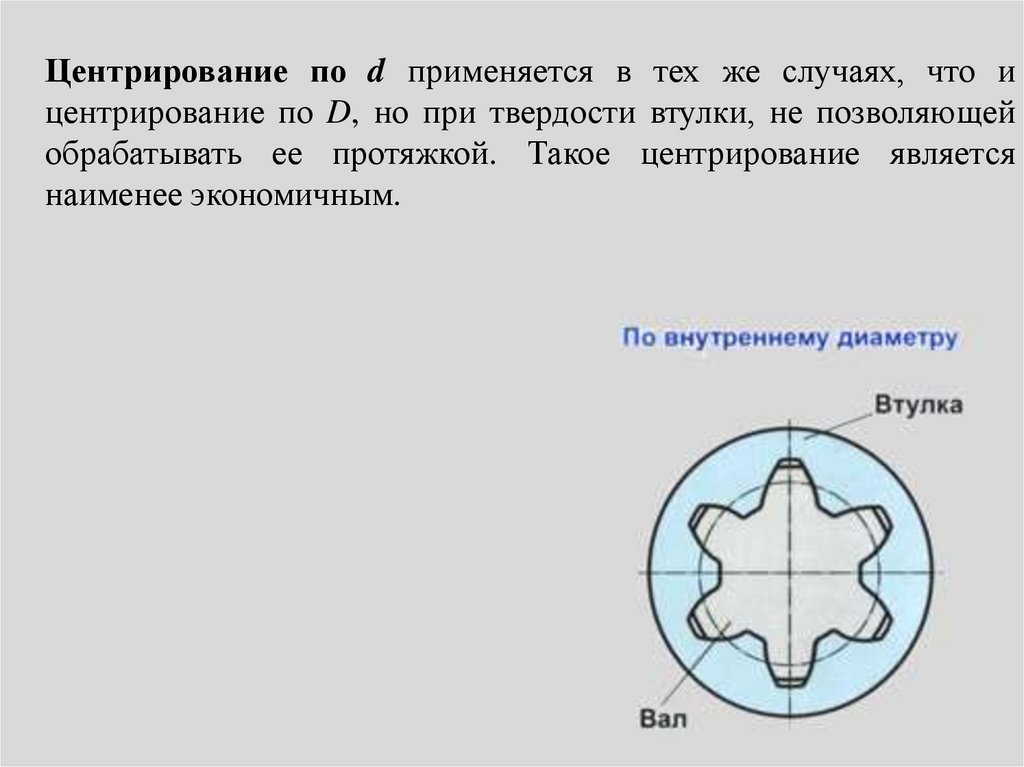

Центрирование по d применяется в тех же случаях, что ицентрирование по D, но при твердости втулки, не позволяющей

обрабатывать ее протяжкой. Такое центрирование является

наименее экономичным.

88.

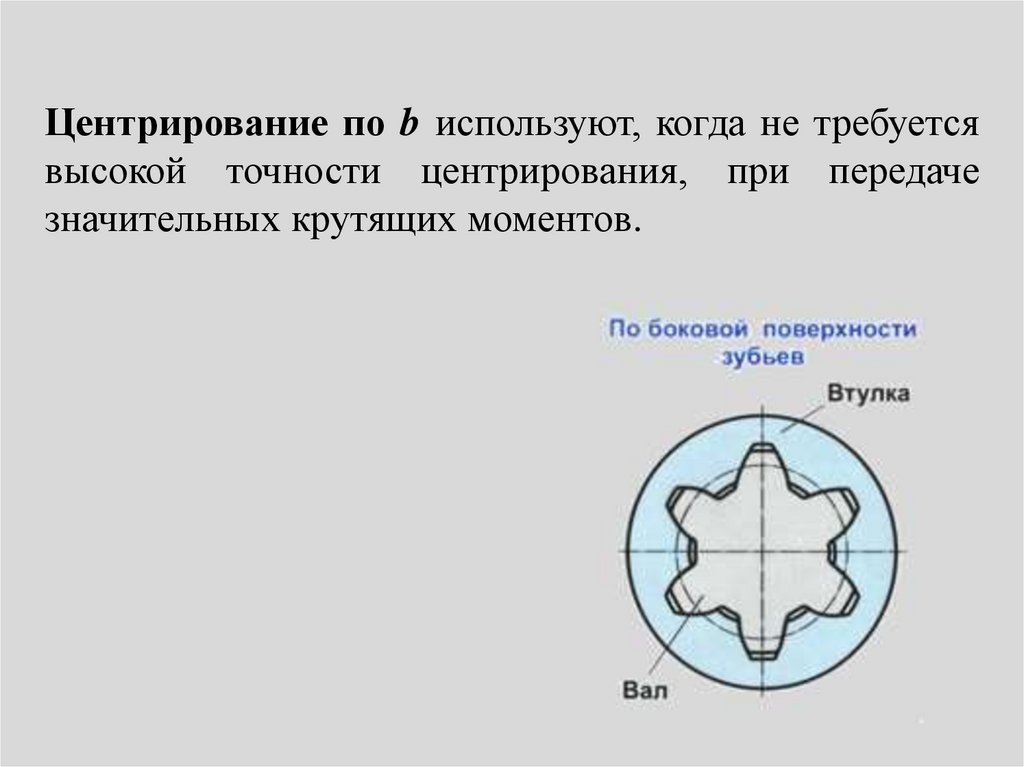

Центрирование по b используют, когда не требуетсявысокой точности центрирования, при передаче

значительных крутящих моментов.

89.

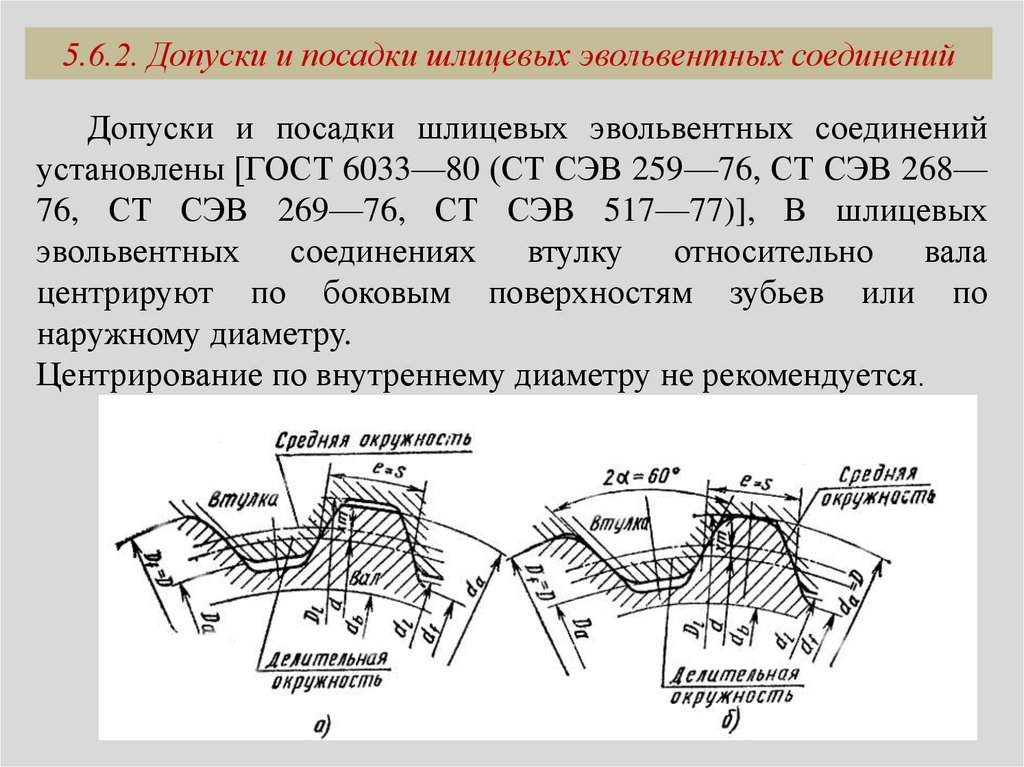

5.6.2. Допуски и посадки шлицевых эвольвентных соединенийДопуски и посадки шлицевых эвольвентных соединений

установлены [ГОСТ 6033—80 (СТ СЭВ 259—76, СТ СЭВ 268—

76, СТ СЭВ 269—76, СТ СЭВ 517—77)], В шлицевых

эвольвентных соединениях втулку относительно вала

центрируют по боковым поверхностям зубьев или по

наружному диаметру.

Центрирование по внутреннему диаметру не рекомендуется.

90.

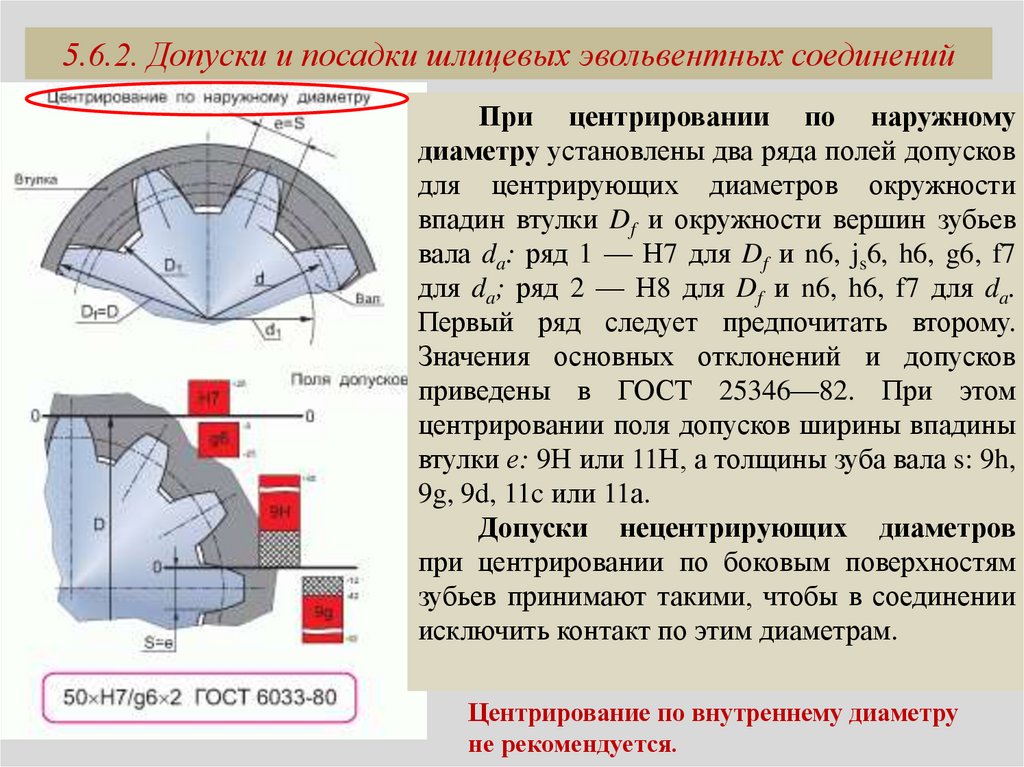

5.6.2. Допуски и посадки шлицевых эвольвентных соединенийПри центрировании по наружному

диаметру установлены два ряда полей допусков

для центрирующих диаметров окружности

впадин втулки Df и окружности вершин зубьев

вала da: ряд 1 — Н7 для Df и n6, js6, h6, g6, f7

для da; ряд 2 — Н8 для Df и n6, h6, f7 для da.

Первый ряд следует предпочитать второму.

Значения основных отклонений и допусков

приведены в ГОСТ 25346—82. При этом

центрировании поля допусков ширины впадины

втулки е: 9Н или 11Н, а толщины зуба вала s: 9h,

9g, 9d, 11c или 11а.

Допуски нецентрирующих диаметров

при центрировании по боковым поверхностям

зубьев принимают такими, чтобы в соединении

исключить контакт по этим диаметрам.

Центрирование по внутреннему диаметру

не рекомендуется.

91.

5.6.2. Допуски и посадки шлицевых эвольвентных соединенийПри центрировании по боковым поверхностям

установлено два вида допусков ширины е

впадины втулки и толщины s зуба вала:

Те (Г8) — допуск собственно ширины впадины

втулки (толщины зуба вала);

Т — суммарный допуск, включающий

отклонения формы и расположения элементов

профиля впадины (зуба). Отклонения размеров

е и s отсчитывают от их общего номинального

размера по дуге делительной окружности.

Для

ширины

е

впадины

втулки

установлено основное отклонение Н и степени

точности 7, 9 и 11;

для толщины s зуба вала установлены

десять основных отклонений: а, с, d, f, g, h, k, n,

p, r и степени точности 7—11.

Посадки по боковым поверхностям зубьев

предусмотрены только в системе отверстия.

92.

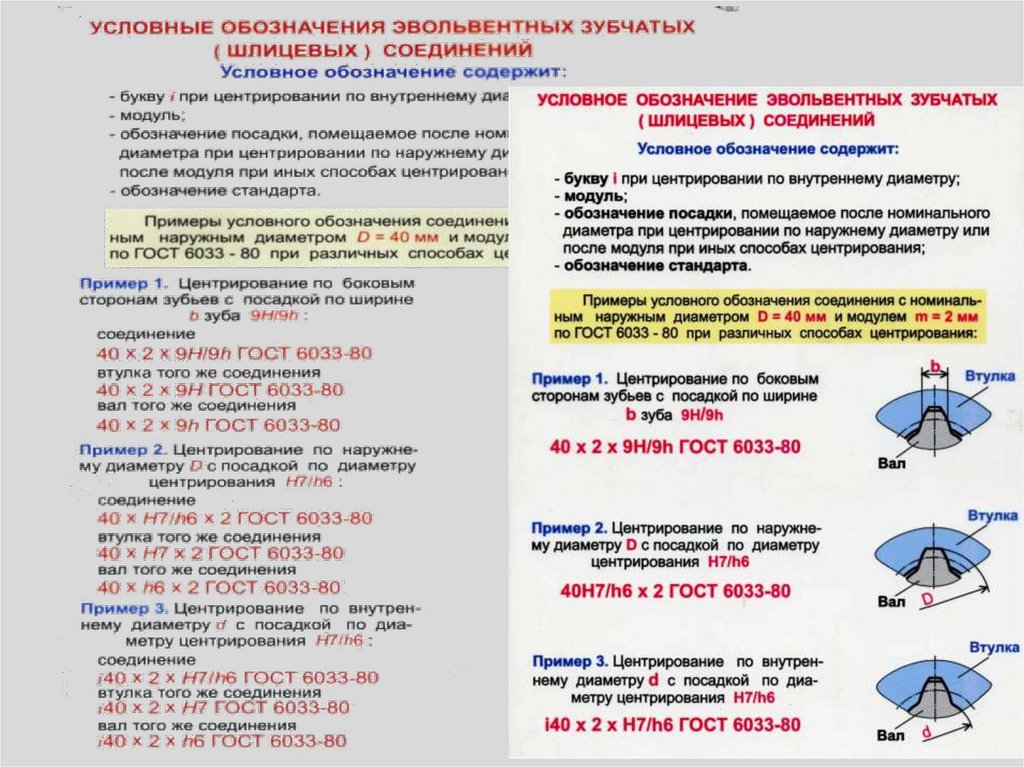

5.6. Эвольвентные шлицевые соединения5.6.3. Условные обозначения эвольвентных шлицевых

соединений

93.

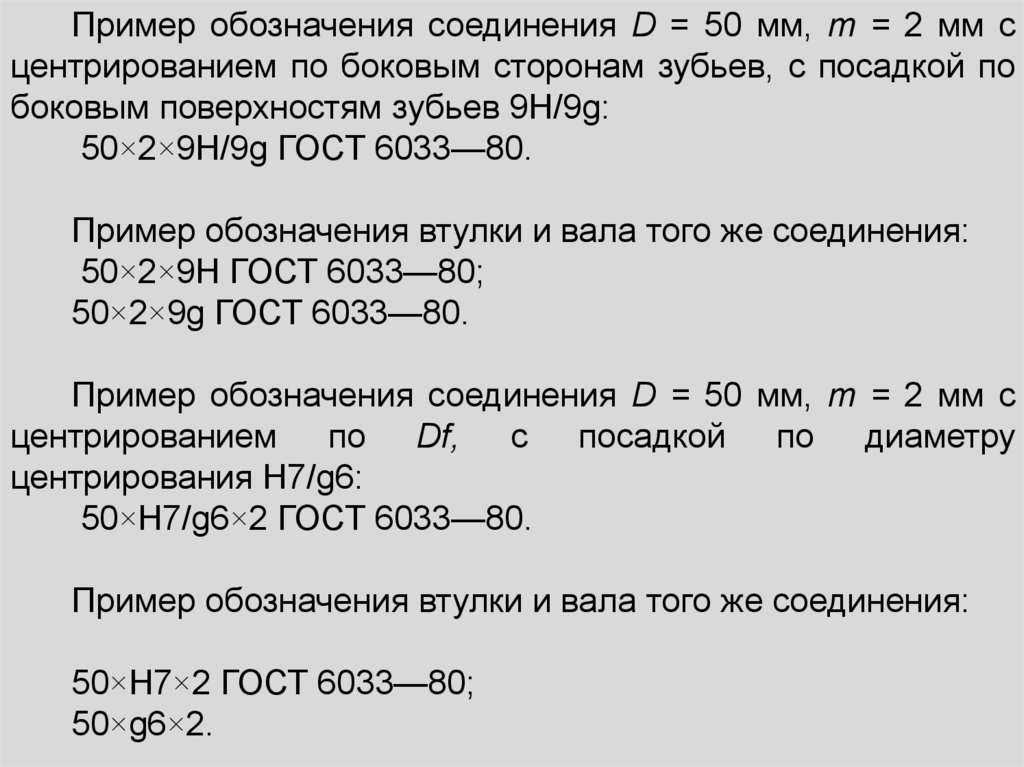

Пример обозначения соединения D = 50 мм, т = 2 мм сцентрированием по боковым сторонам зубьев, с посадкой по

боковым поверхностям зубьев 9H/9g:

50×2×9H/9g ГОСТ 6033—80.

Пример обозначения втулки и вала того же соединения:

50×2×9Н ГОСТ 6033—80;

50×2×9g ГОСТ 6033—80.

Пример обозначения соединения D = 50 мм, т = 2 мм с

центрированием по Df, с посадкой по диаметру

центрирования H7/g6:

50×H7/g6×2 ГОСТ 6033—80.

Пример обозначения втулки и вала того же соединения:

50×Н7×2 ГОСТ 6033—80;

50×g6×2.

94.

95.

Эвольвентные шлицевые соединенияКонтроль шлицевых соединений

Контроль

прямобочных

шлицевых деталей в массовом и

серийном

производстве

осуществляют

комплексным

методом. Для комплексного контроля

шлицевых втулок в цеховых условиях

применяют комплексные шлицевые

калибры-пробки, а для шлицевых

валов - комплексные шлицевые

Рисунок 3.2 - Калибры-пробки для

калибры-кольца.

контроля шлицевой втулки: а) комплексный

проходной; б) неполный непроходной для

Калибры-пробки для контроля

контроля ширины пазов b; в) неполный

шлицевой втулки с прямобочным непроходной для контроля параметра D; г)

профилем показаны на рисунке 3.2.

полный гладкий непроходной для контроля

параметра d.

96.

Эвольвентные шлицевые соединенияКонтроль шлицевых соединений

Контроль

шлицевой

втулки

осуществляют

по

прохождению

комплексного

калибра

через

шлицевое

отверстие.

Его

прохождение означает, что размеры

наружного D и внутреннего d

диаметров втулки и ширины впадины

b не меньше их наименьших

предельных размеров. Одновременно

проходной

шлицевой

калибр

контролирует также правильность

расположения впадин втулки и

допускаемые отклонения их формы

от

прямолинейности

и

параллельности относительно оси

втулки.

Рисунок 3.2 - Калибры-пробки для

контроля шлицевой втулки: а) комплексный

проходной; б) неполный непроходной для

контроля ширины пазов b; в) неполный

непроходной для контроля параметра D; г)

полный гладкий непроходной для контроля

параметра d.

97.

Эвольвентные шлицевые соединенияКонтроль шлицевых соединений

Шлицевой калибр контролирует

только один диаметр втулки (D или d)

в зависимости от того, какой из них

принят в соединении в качестве

центрирующего

элемента.

По

второму

(нецентрирующему)

диаметру

калибр

имеет

гарантированный зазор.

.

Рисунок 3.2 - Калибры-пробки для

контроля шлицевой втулки: а) комплексный

проходной; б) неполный непроходной для

контроля ширины пазов b; в) неполный

непроходной для контроля параметра D; г)

полный гладкий непроходной для контроля

параметра d.

98.

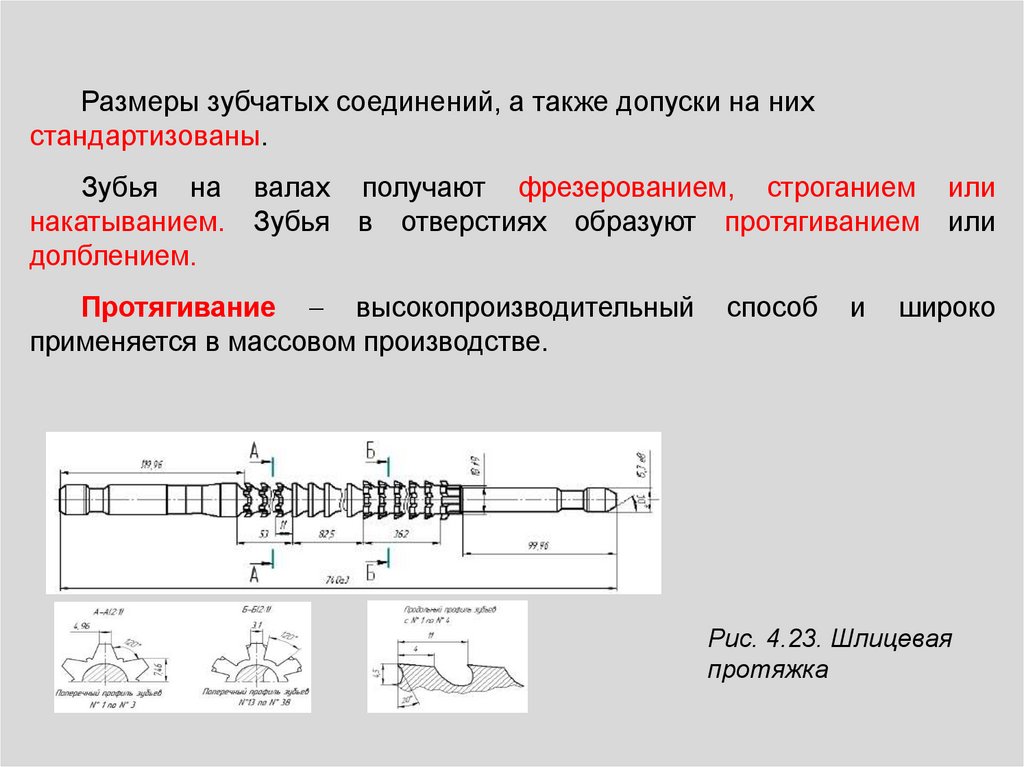

Размеры зубчатых соединений, а также допуски на нихстандартизованы.

Зубья на валах получают фрезерованием, строганием или

накатыванием. Зубья в отверстиях образуют протягиванием или

долблением.

Протягивание высокопроизводительный

применяется в массовом производстве.

способ

и

широко

Рис. 4.23. Шлицевая

протяжка

99.

Эвольвентные шлицевые соединенияКонтроль шлицевых соединений

Аналогично

осуществляют

контроль шлицевых валов проходными

комплексными шлицевыми калибрамикольцами. Если калибр-кольцо проходит

по всей длине шлицевого вала, то это

означает, что размеры наружного и

внутреннего диаметров проверяемого

вала, а также размер ширины шлица

вала не превышают наибольших

предельных размеров. С помощью

шлицевого

кольца

контролируют

правильность

расположения

и

отклонения формы шлицев вала.

Рисунок 3.3 - Калибры для контроля

шлицевого

прямобочного

вала:

а)

комплексный калибр-кольцо проходной; б)

калибр-скоба непроходной для контроля

параметра D; в) калибр-скоба непроходной

для контроля параметра d; г) калибр-скоба

непроходной для контроля толщины

шлица b

100.

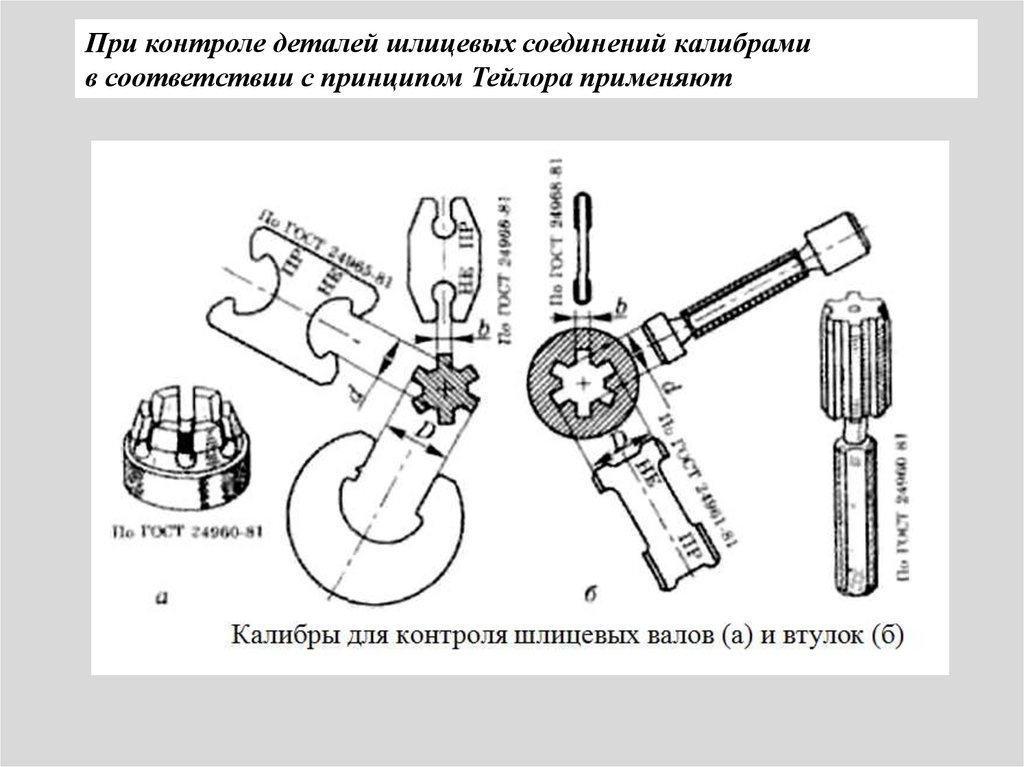

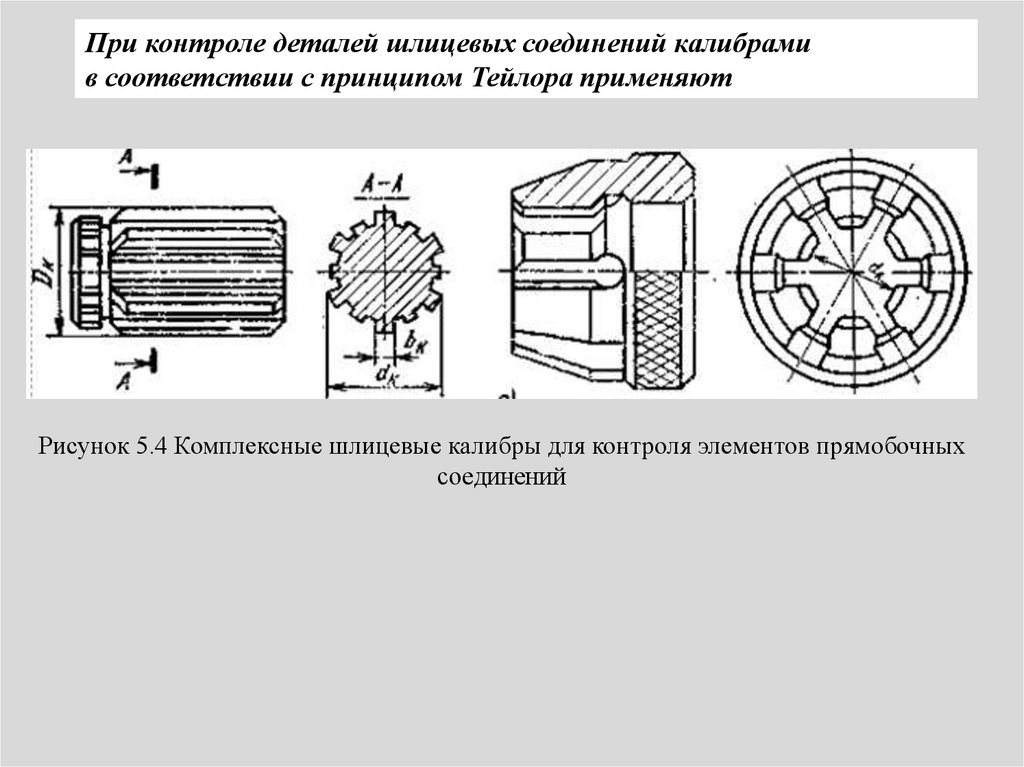

При контроле деталей шлицевых соединений калибрамив соответствии с принципом Тейлора применяют

101.

При контроле деталей шлицевых соединений калибрамив соответствии с принципом Тейлора применяют

Рисунок 5.4 Комплексные шлицевые калибры для контроля элементов прямобочных

соединений

102.

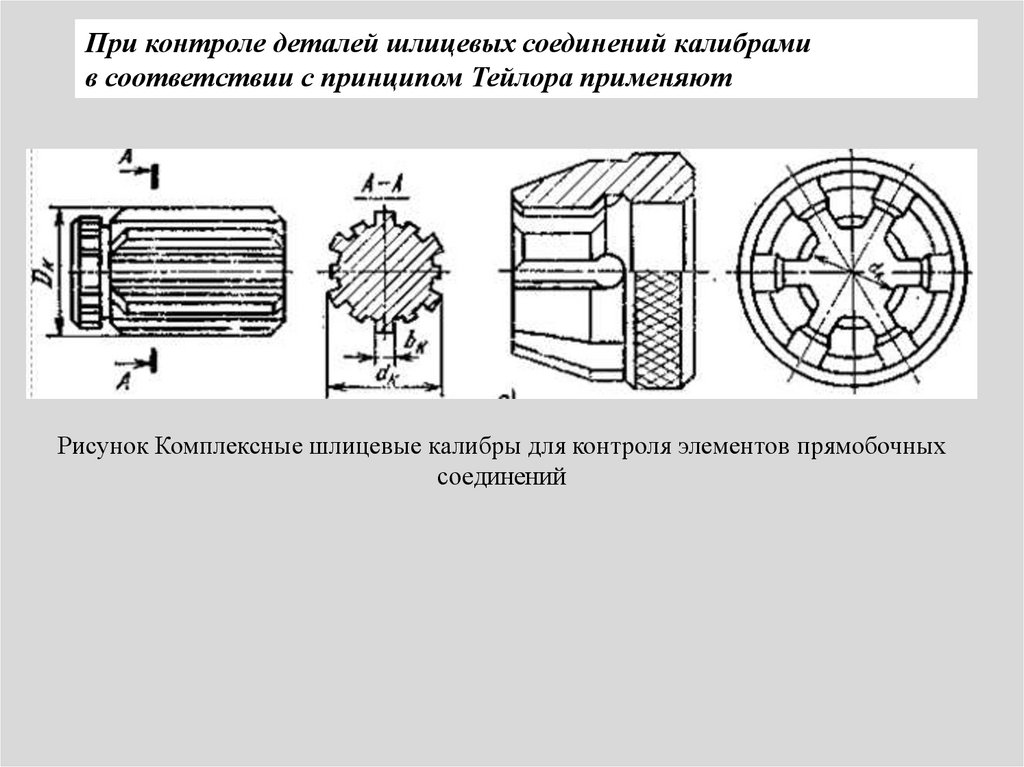

При контроле деталей шлицевых соединений калибрамив соответствии с принципом Тейлора применяют

Рисунок Комплексные шлицевые калибры для контроля элементов прямобочных

соединений

103.

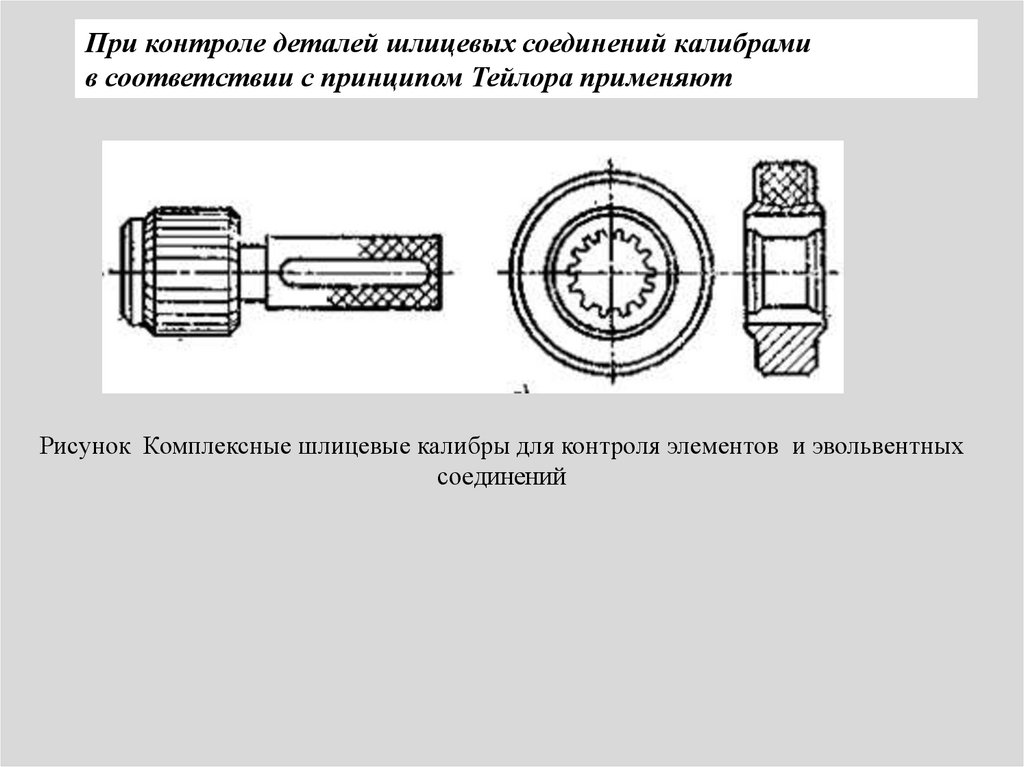

При контроле деталей шлицевых соединений калибрамив соответствии с принципом Тейлора применяют

Рисунок Комплексные шлицевые калибры для контроля элементов и эвольвентных

соединений

104.

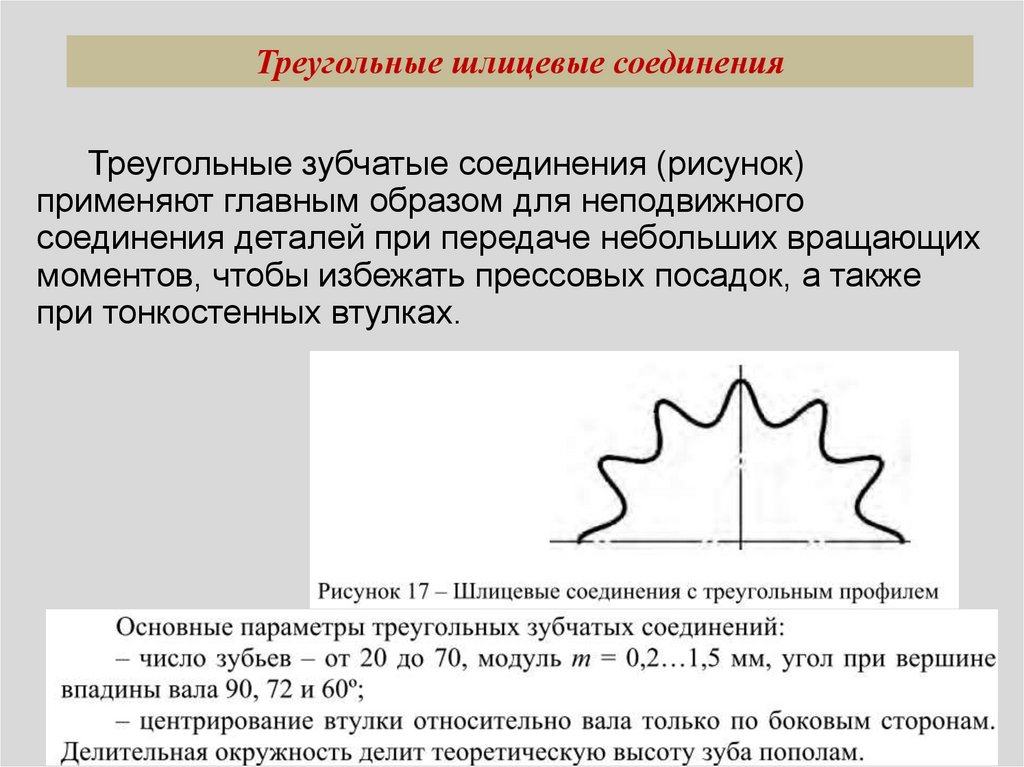

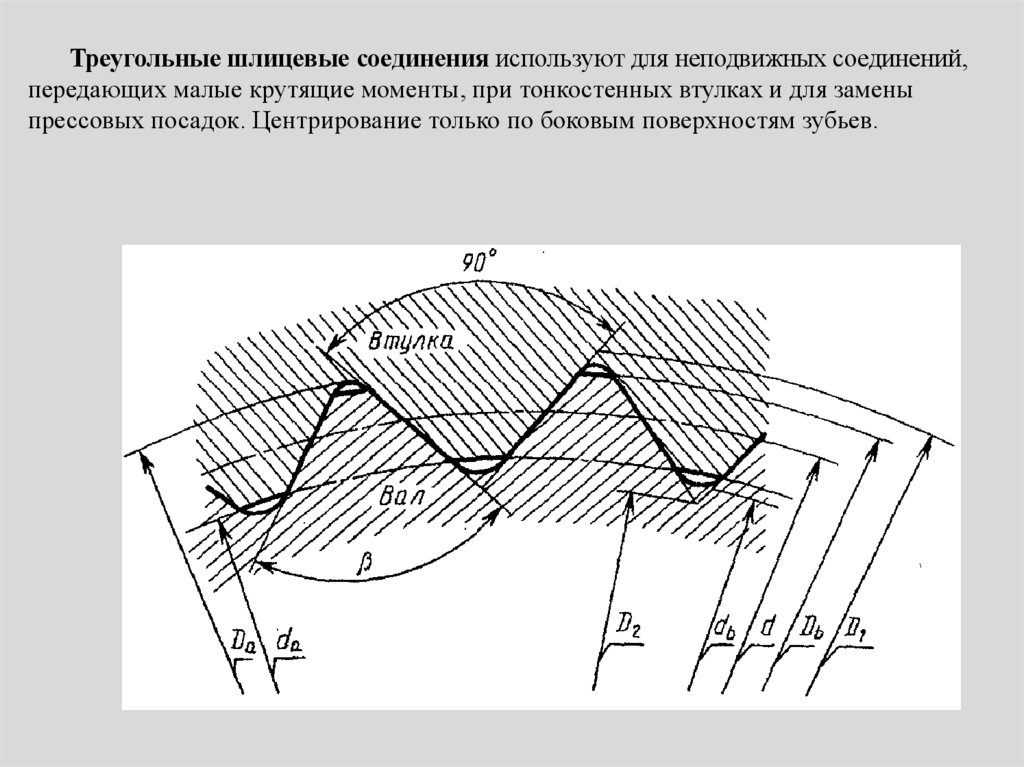

Треугольные шлицевые соединенияТреугольные зубчатые соединения (рисунок)

применяют главным образом для неподвижного

соединения деталей при передаче небольших вращающих

моментов, чтобы избежать прессовых посадок, а также

при тонкостенных втулках.

105.

Треугольные шлицевые соединения используют для неподвижных соединений,передающих малые крутящие моменты, при тонкостенных втулках и для замены

прессовых посадок. Центрирование только по боковым поверхностям зубьев.

106.

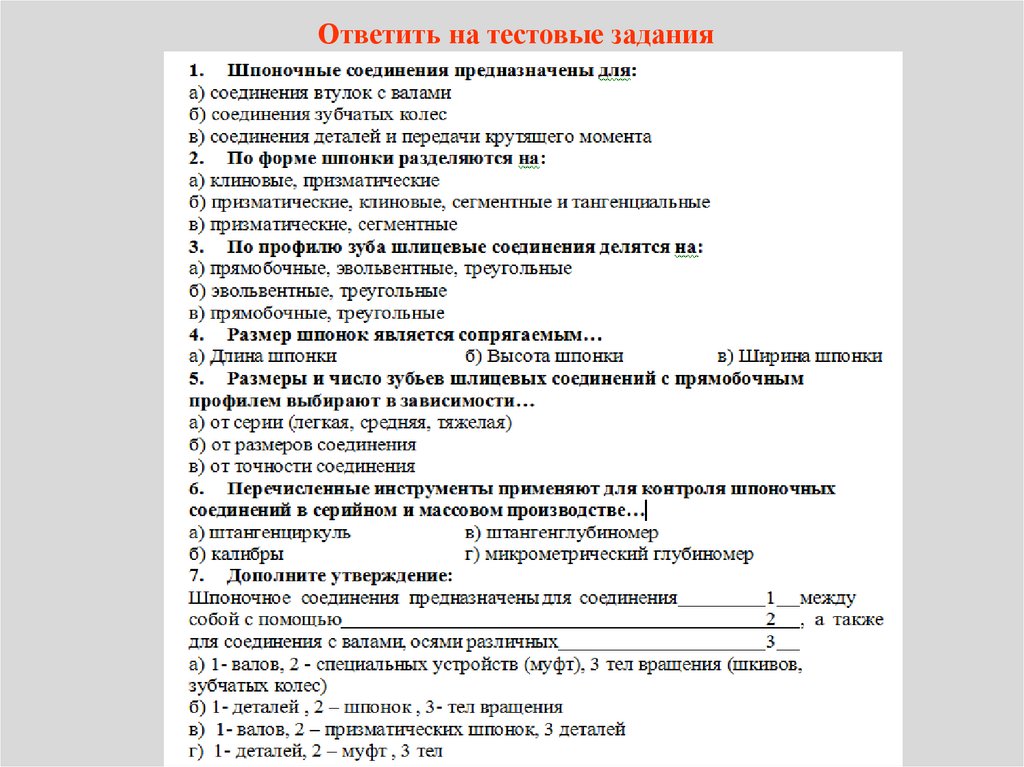

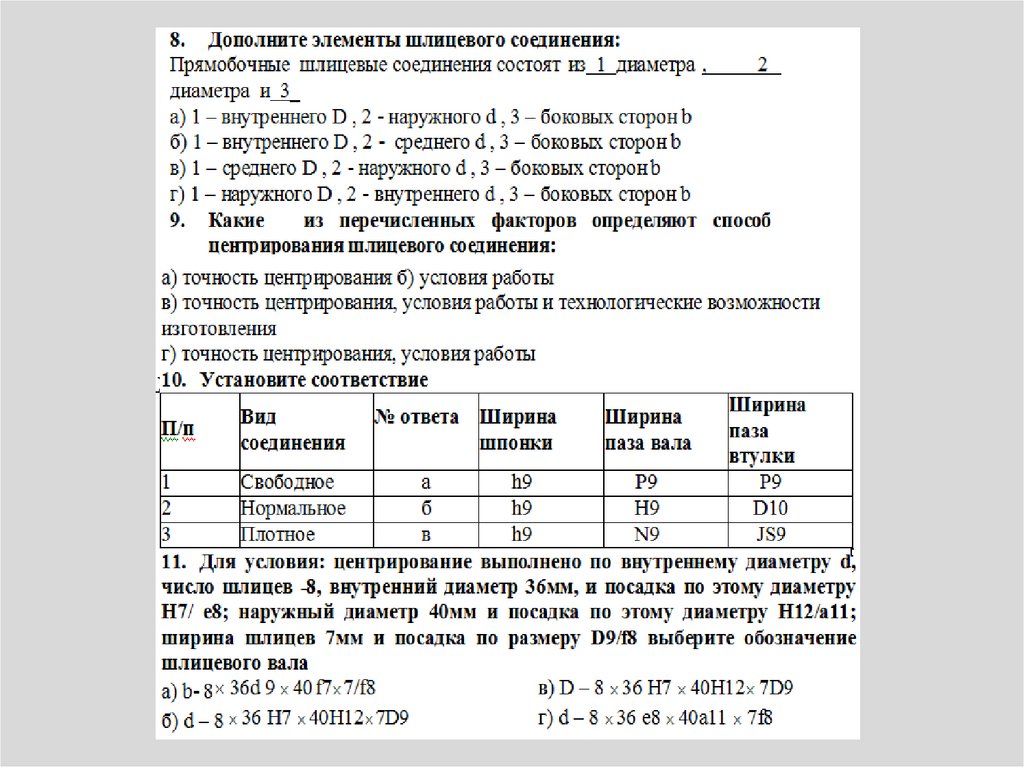

Ответить на тестовые задания107.

108.

Контрольные вопросы• В чем заключается преимущество шлицевых

перед шпоночными соединениями?

• Укажите основные параметры шлицевых

соединений?

• Как различаются шлицевые соединения по форме

шлица?

• Какие виды центрирования применяют в

машиностроении?

• Какой из трех видов центрирования является

основным?

109.

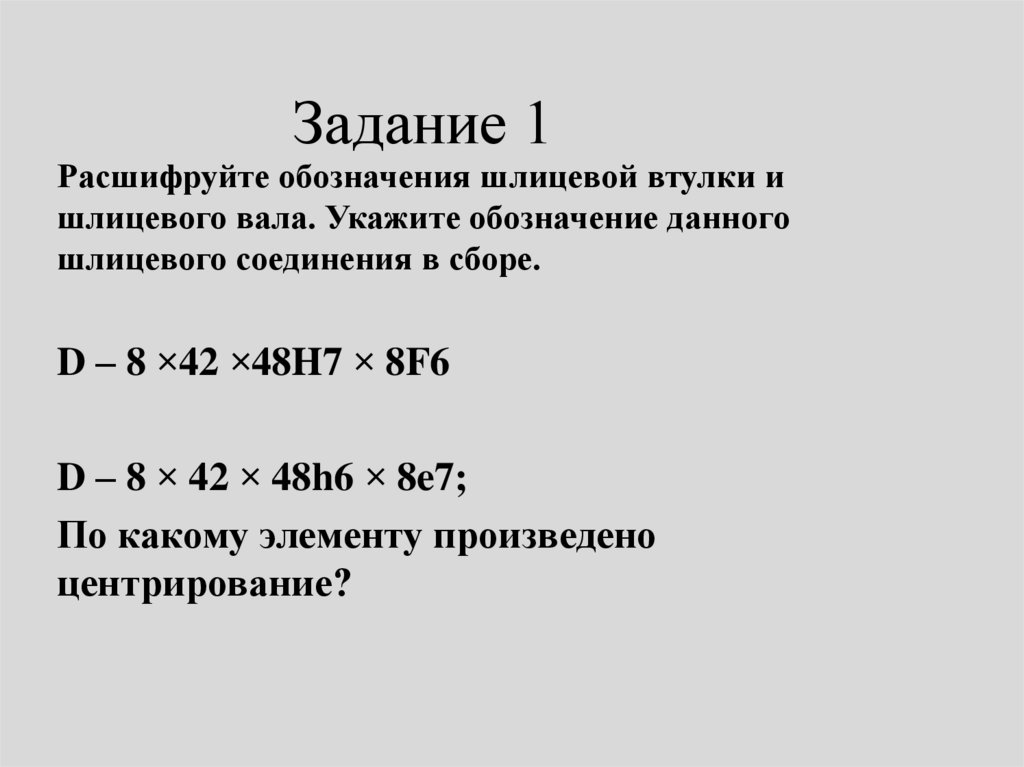

Задание 1Расшифруйте обозначения шлицевой втулки и

шлицевого вала. Укажите обозначение данного

шлицевого соединения в сборе.

D – 8 ×42 ×48H7 × 8F6

D – 8 × 42 × 48h6 × 8e7;

По какому элементу произведено

центрирование?

110.

Задание 1Расшифруйте обозначения шлицевой втулки и

шлицевого вала. Укажите обозначение данного

шлицевого соединения в сборе.

D – 8 ×42 ×48H7 × 8F6

D – 8 × 42 × 48h6 × 8e7;

По какому элементу произведено

центрирование?

111.

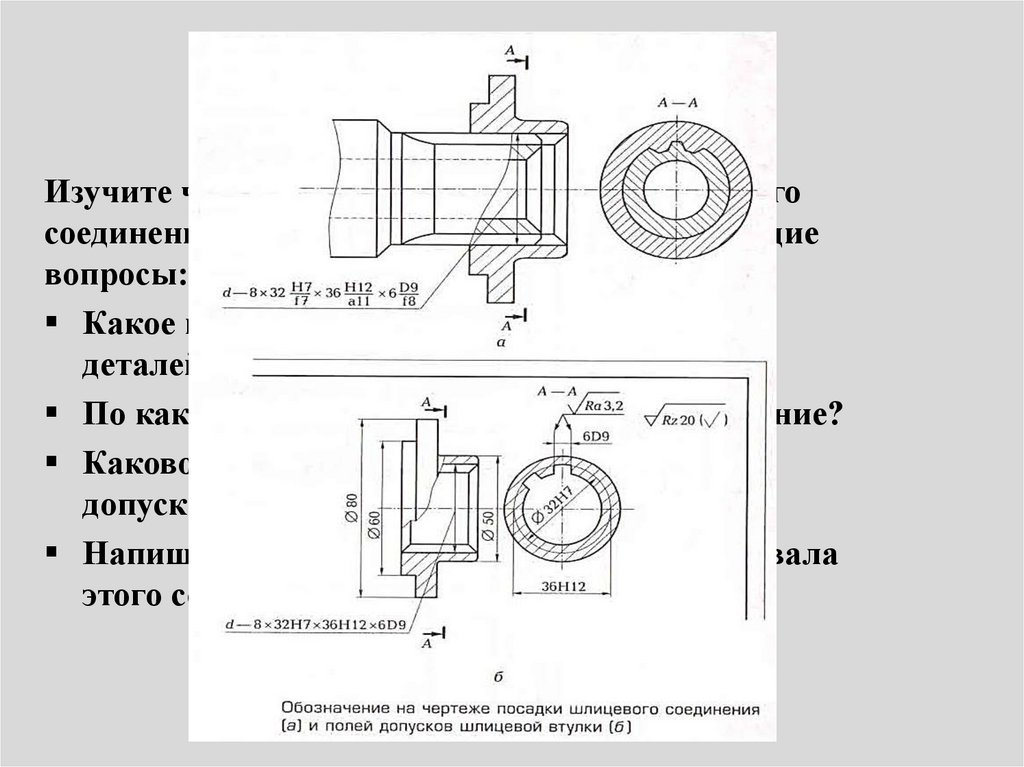

Задание 2Изучите чертежи шлицевой втулки и шлицевого

соединения в сборе и дайте ответы на следующие

вопросы:

Какое количество шлицев имеет каждая из

деталей?

По какому элементу проводится центрирование?

Каково значение ширины шлица и его поля

допуска у вала и втулки?

Напишите обозначение посадки шлицевого вала

этого соединения

112.

Задание 3Какой вид центрирования нужно применить,

если соединение передает большой

вращающий момент с реверсом? Сопряжение

неподвижное. Выберите тип посадки для

данного случая, используя таблицы,

приведенные выше.

Механика

Механика Инженерная графика

Инженерная графика