Похожие презентации:

Шпоночные и шлицевые соединения

1.

ШПОНОЧНЫЕ И ШЛИЦЕВЫЕСОЕДИНЕНИЯ

Разработал: доцент каф. 202

Ковеза Юрий Владимирович

ауд. 227 МК

khai202.ho.ua

Лектор: ассистент каф. 202

Светличный Сергей Петрович

ауд. 246

2.

Содержание лекции:1. Шпоночные соединения. Назначения.

Преимущества и недостатки.

2. Расчет призматических шпонок.

3. Выбор стандартных размеров шпонок.

4. Правила конструирования шпоночных

соединений.

5. Шлицевые соединения. Преимущества и

недостатки.

6. Типы шлицевых соединений.

3.

Содержание лекции:7. Способы центрирования.

8. Расчет шлицевых соединений.

9. Выбор стандартных размеров.

10. Условные обозначения шлицев.

4.

Шпоночные соединения:Назначение

Передача вращательного движения

насаженной на него деталью.

Призматические

шпонки

Тангенциальные

шпонки

между

Сегментные

шпонки

валом

Клиновые

шпонки

и

5.

Преимущества1. Простота и дешевизна изготовления.

2. Высокая точность центрирования.

3. Стандартизация.

Недостатки

1.

2.

3.

4.

5.

Сильное ослабление вала.

Склонность к выворачиванию.

Низкая нагрузочная способность.

Непригодно для высоких скоростей вращения.

Требуется посадка с натягом.

6.

Расчет призматических шпоноксм

F

2T

CM

Aсм d l 0 0 , 4 h

[σсм] = 100…150 МПа

7.

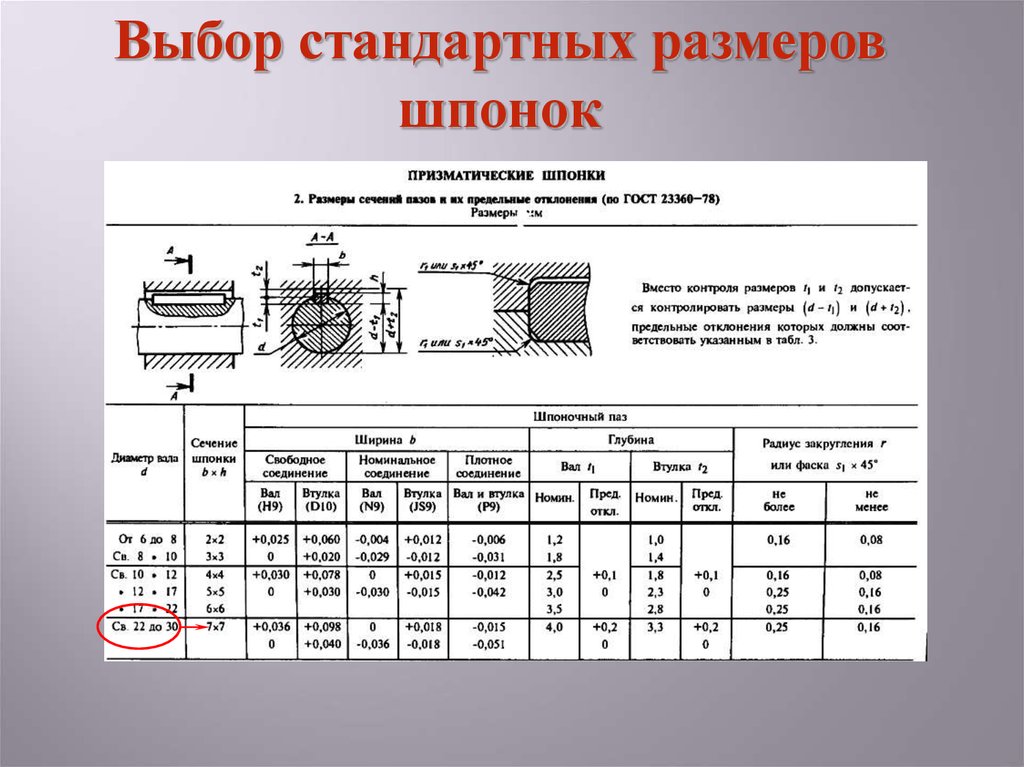

Выбор стандартных размеровшпонок

8.

Выбор стандартных размеровшпонок

Условное обозначение шпонки:

шпонка исполнение (1 можно не указывать) –

b х h х L ГОСТ 23360-70.

Например: Шпонка 7 х 7 х 40 ГОСТ 23360-70.

9.

Правила конструированияшпоночных соединений

1. Если на одном валу предусмотрена установка двух и

более шпонок, то пазы следует располагать на одной

линии. ГОСТ в этом случае допускает использование

шпонок с сечением, соответствующим меньшему

диаметру.

10.

Правила конструированияшпоночных соединений

2. Отношение L/d должно быть в пределах 0,8…2, при больших

значениях шпонка нагружена неравномерно.

3. Деталь, насаживаемая на шпонку исполнений 1 или 3, должна

свободно проходить до начала рабочих поверхностей (до места, с

которого начинаются параллельные грани).

11.

Правила конструированияшпоночных соединений

4. Шпоночный паз не должен доходить до упорного бурта.

12.

Шлицевые соединенияПреимущества

Значительно меньшая концентрация напряжений

Не ослабляется вал

Большая нагрузочная способность

Способность работать при высоких частотах

вращения

• Соединение обеспечивает жесткое фиксирование

деталей в окружном направлении и допускает их

относительное осевое перемещение

Недостатки

• Сложнее и дороже изготовление

13.

Типы шлицевых соединенийГОСТ 1139–80

ГОСТ 6033–80

14.

Способы центрированияПрямобочных шлицев

Эвольвентных шлицев

15.

Расчет шлицевых соединенийсм

Ft

2T

см

Aсм d m z h l

см 80...130 МПа

Средний диаметр:

D d

для прямобочных шлицев d m

2

для эвольвентных шлицев

d m mz

Высота:

D d

2f

для прямобочных шлицев h

2

для эвольвентных шлицев

h 0 ,9m

16.

Выбор стандартных размеровНоминальный

диаметр D

1

Ряд

1

Ряд

2

Модуль

0,5

0,8

0,6

16

17

18

20

22

25

28

30

32

35

38

40

42

1

2

1,5

3

2,5

Число зубьев z

2

15

1,25

28 23 17

13

10

8

6

30 25 18

14

11

9

6

32 27 20

15

12 10

7

34 28 21

16

13 10

7

38 32 23

18

14 12

8

6

42 35 26

20

16 13

9

7

6

48 40 30

24

18 15 11

8

7

54 45 34

26

21 17 12 10

8

48 36

28

22 18 13 10

8

52 38

30

24 20 14 11

9

57 42

34

26 22 16 12 10

62 46

36

29 24 18 14 11

64 48

38

30 25 18 14 12

68 51

40

32 26 20 15 12

17.

Обозначение прямобочных шлицевЦентрующий диаметр – z х d x D x b ГОСТ 1139

Например:

H8

F 10

D 8 42 48

8

h7

h9

ГОСТ 1139

18.

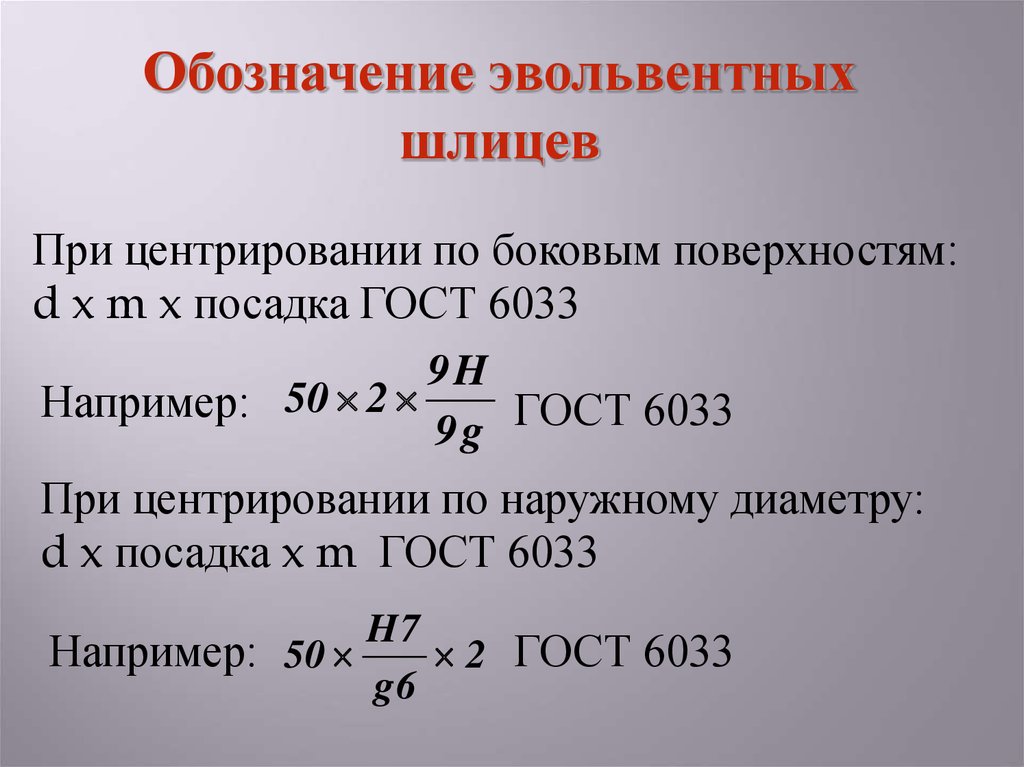

Обозначение эвольвентныхшлицев

При центрировании по боковым поверхностям:

d x m x посадка ГОСТ 6033

9H

Например: 50 2

ГОСТ

6033

9g

При центрировании по наружному диаметру:

d x посадка x m ГОСТ 6033

H7

Например: 50

2 ГОСТ 6033

g6

Механика

Механика