Похожие презентации:

Размеры деталей. Основные положения и определения

1.

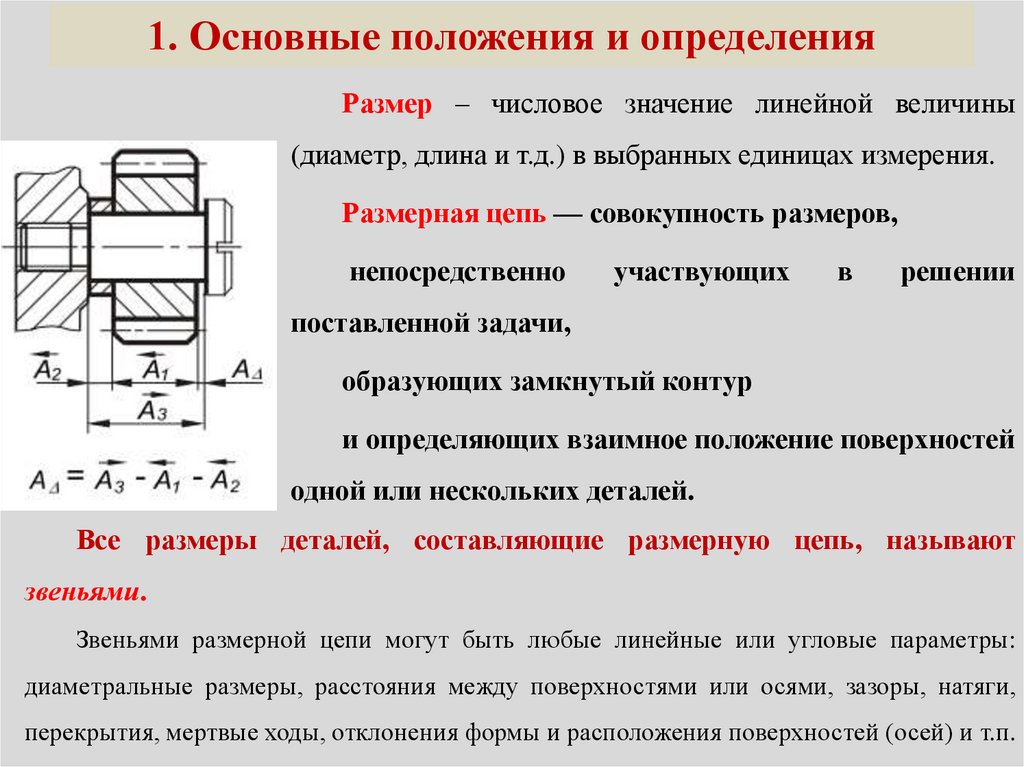

1. Основные положения и определенияРазмер – числовое значение линейной величины

(диаметр, длина и т.д.) в выбранных единицах измерения.

Размерная цепь — совокупность размеров,

непосредственно

участвующих

в

решении

поставленной задачи,

образующих замкнутый контур

и определяющих взаимное положение поверхностей

одной или нескольких деталей.

Все размеры деталей, составляющие размерную цепь, называют

звеньями.

Звеньями размерной цепи могут быть любые линейные или угловые параметры:

диаметральные размеры, расстояния между поверхностями или осями, зазоры, натяги,

перекрытия, мертвые ходы, отклонения формы и расположения поверхностей (осей) и т.п.

2.

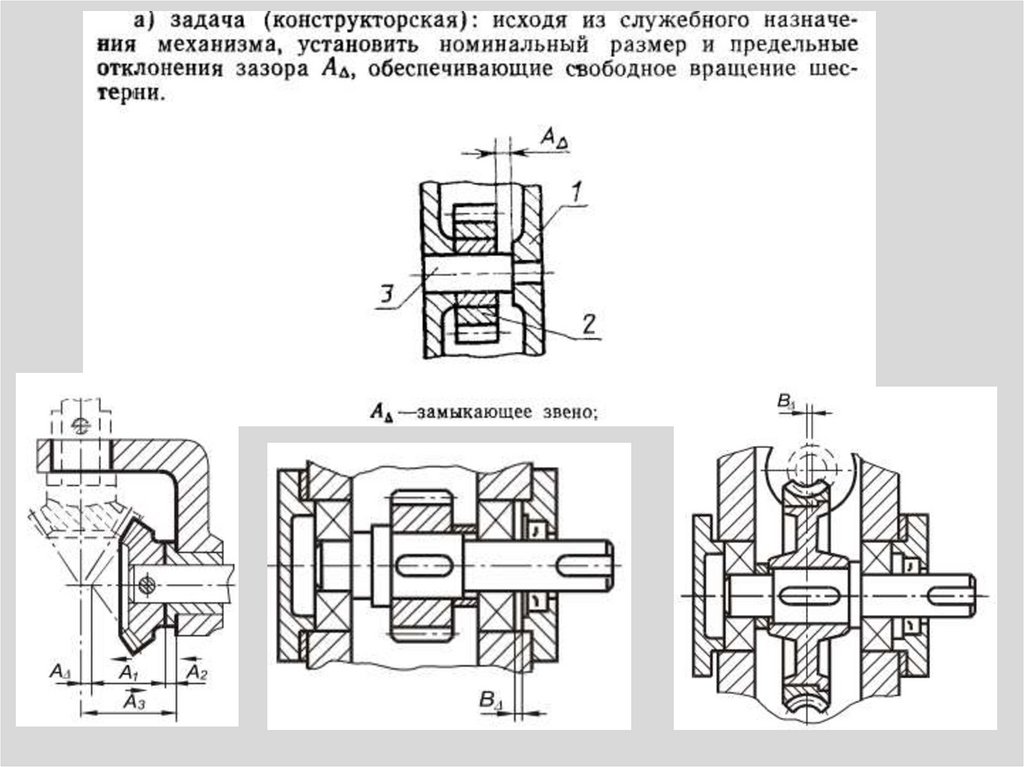

Зазор А∆ получилсяслишком большим.

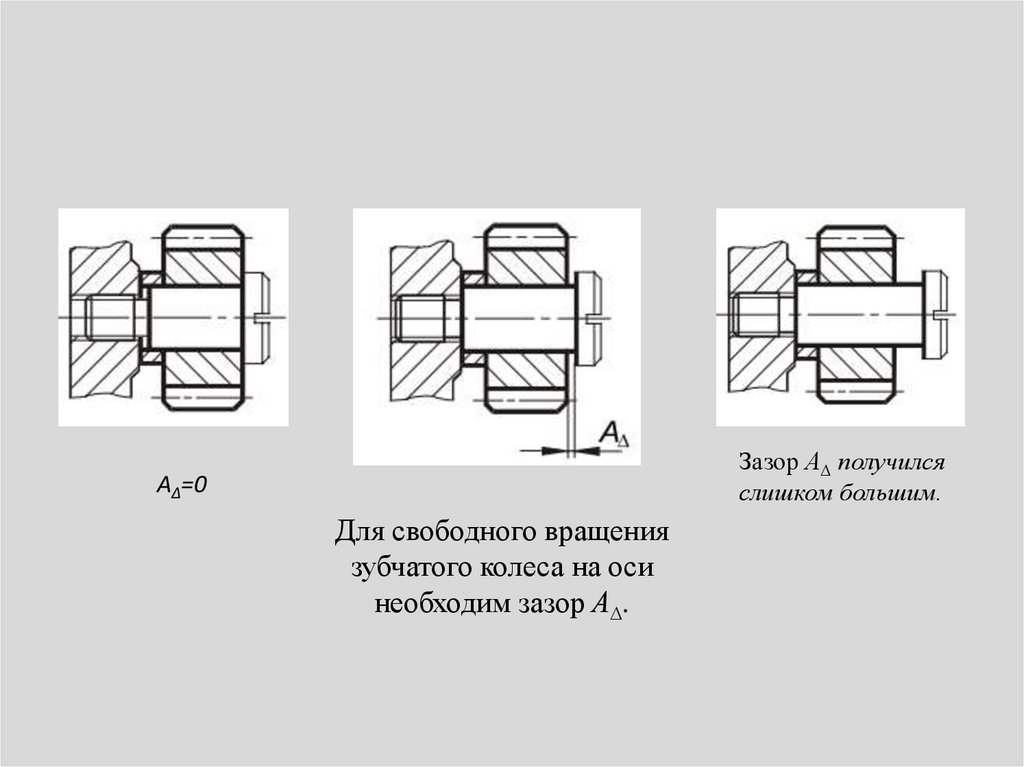

А∆=0

Для свободного вращения

зубчатого колеса на оси

необходим зазор А∆.

3.

Размерные цепи отражают объективные размерные связи• в конструкции машины,

• в технологических процессах изготовления ее деталей и сборки,

при измерении.

Эти связи возникают в соответствии с условием и принятым

решением

• конструкторской,

• технологической задачи

• или задач измерения.

4.

Система понятий и аналитические зависимости размерныхцепей позволяют производить расчет

– номинальных размеров,

– допусков,

– координат середин полей допусков

и обеспечивают наиболее экономичным путем точность изделий при

– конструировании,

– изготовлении,

– ремонте,

– во время эксплуатации.

5.

6.

2. Построение и расчет размерных цепейПри построении размерных цепей следует

руководствоваться их основными свойствами:

Цепь должна быть замкнута;

Размер любого звена сборочной цепи относится к элементам

одной детали (исключением является замыкающее звено,

которое всегда соединяет элементы разных деталей);

Цепь должна быть проведена наикратчайшим способом.

7.

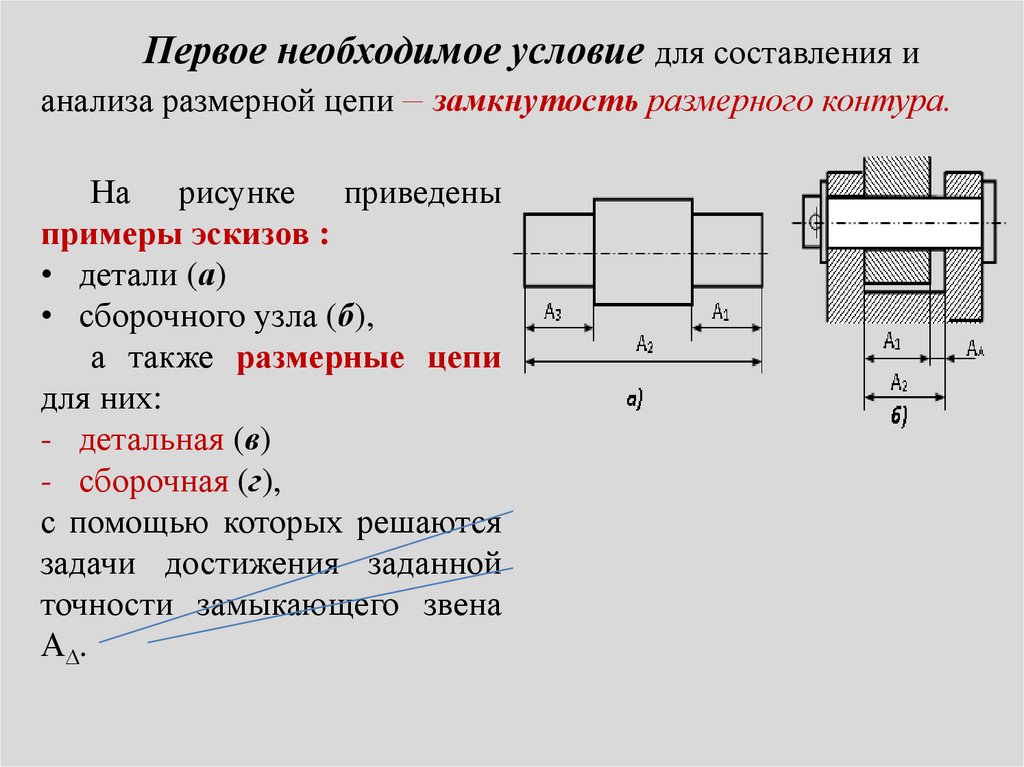

Первое необходимое условие для составления ианализа размерной цепи – замкнутость размерного контура.

На рисунке приведены

примеры эскизов :

• детали (а)

• сборочного узла (б),

а также размерные цепи

для них:

- детальная (в)

- сборочная (г),

с помощью которых решаются

задачи достижения заданной

точности замыкающего звена

А .

8.

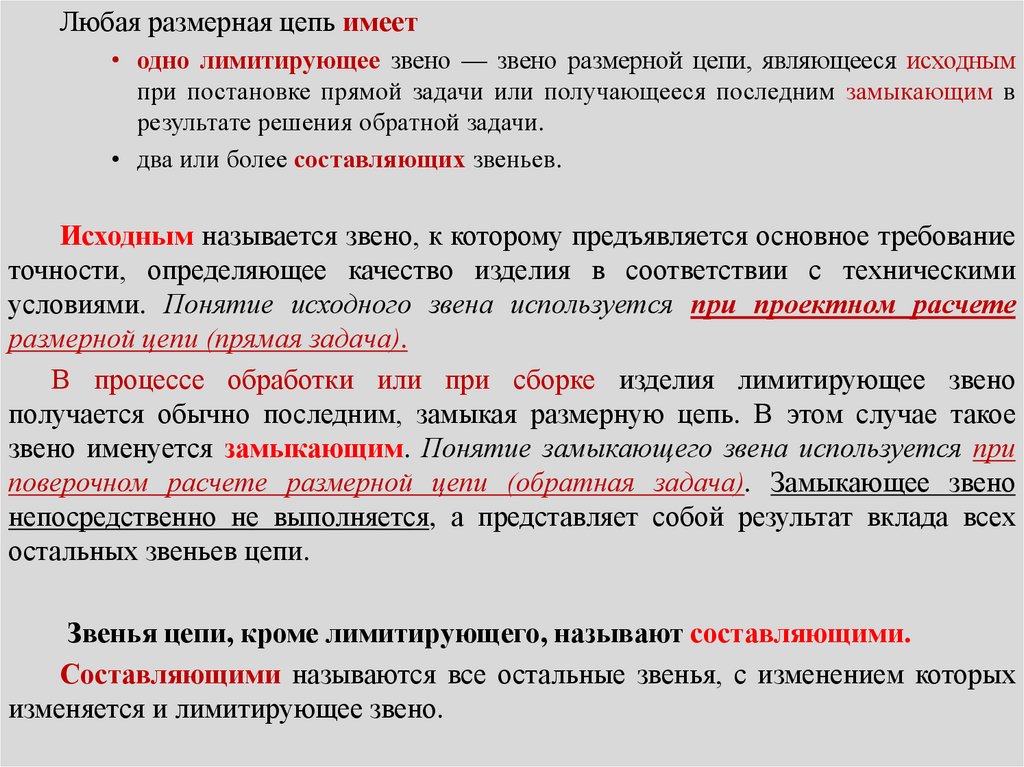

Любая размерная цепь имеет• одно лимитирующее звено — звено размерной цепи, являющееся исходным

при постановке прямой задачи или получающееся последним замыкающим в

результате решения обратной задачи.

• два или более составляющих звеньев.

Исходным называется звено, к которому предъявляется основное требование

точности, определяющее качество изделия в соответствии с техническими

условиями. Понятие исходного звена используется при проектном расчете

размерной цепи (прямая задача).

В процессе обработки или при сборке изделия лимитирующее звено

получается обычно последним, замыкая размерную цепь. В этом случае такое

звено именуется замыкающим. Понятие замыкающего звена используется при

поверочном расчете размерной цепи (обратная задача). Замыкающее звено

непосредственно не выполняется, а представляет собой результат вклада всех

остальных звеньев цепи.

Звенья цепи, кроме лимитирующего, называют составляющими.

Составляющими называются все остальные звенья, с изменением которых

изменяется и лимитирующее звено.

9.

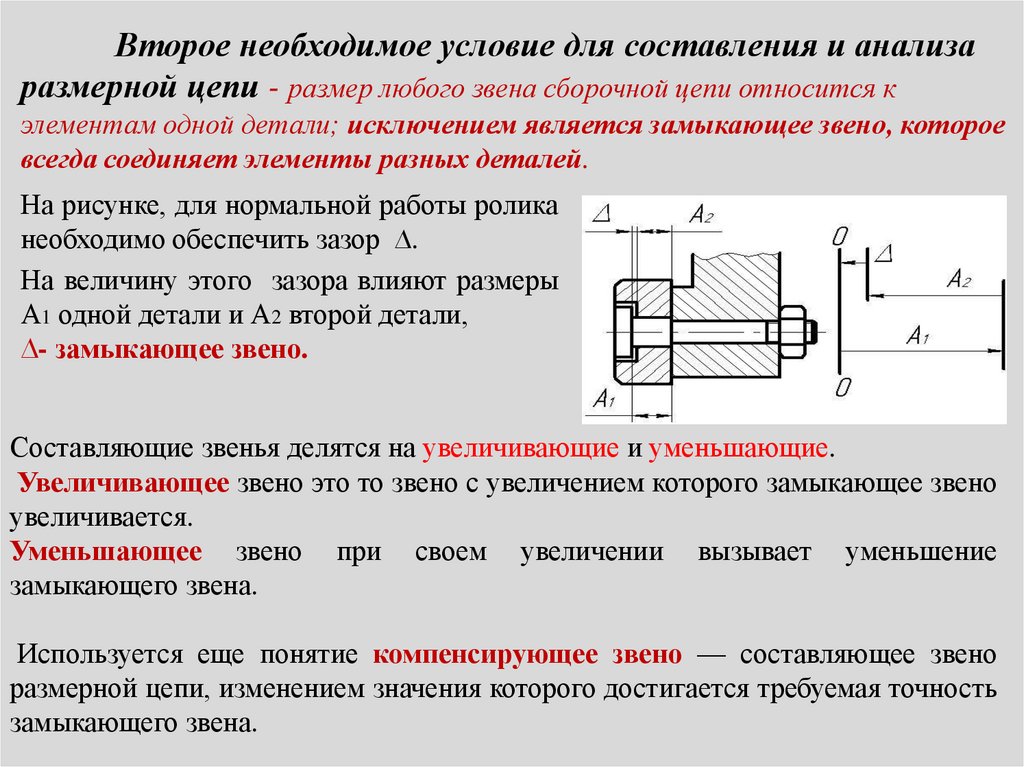

Второе необходимое условие для составления и анализаразмерной цепи - размер любого звена сборочной цепи относится к

элементам одной детали; исключением является замыкающее звено, которое

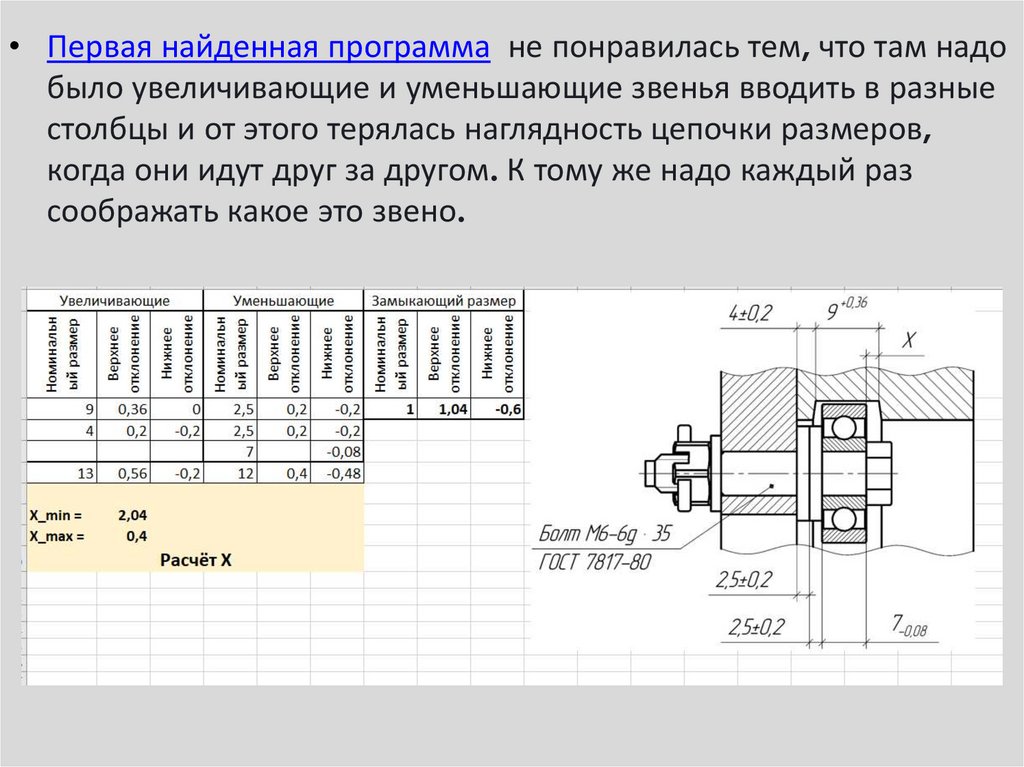

всегда соединяет элементы разных деталей.

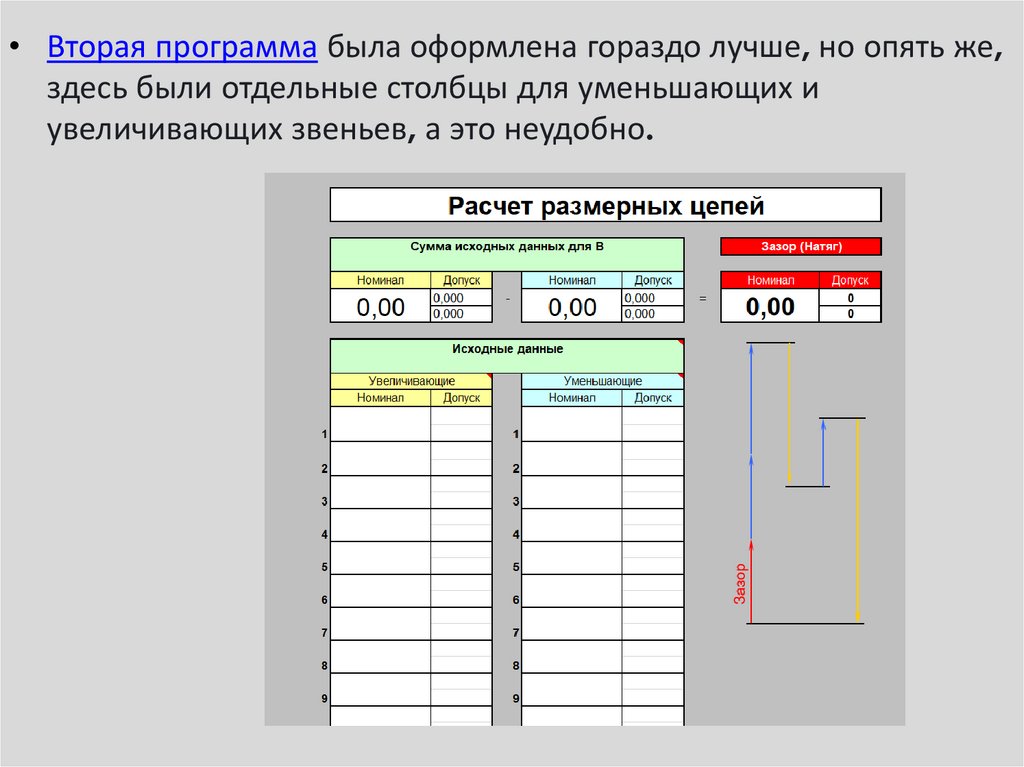

На рисунке, для нормальной работы ролика

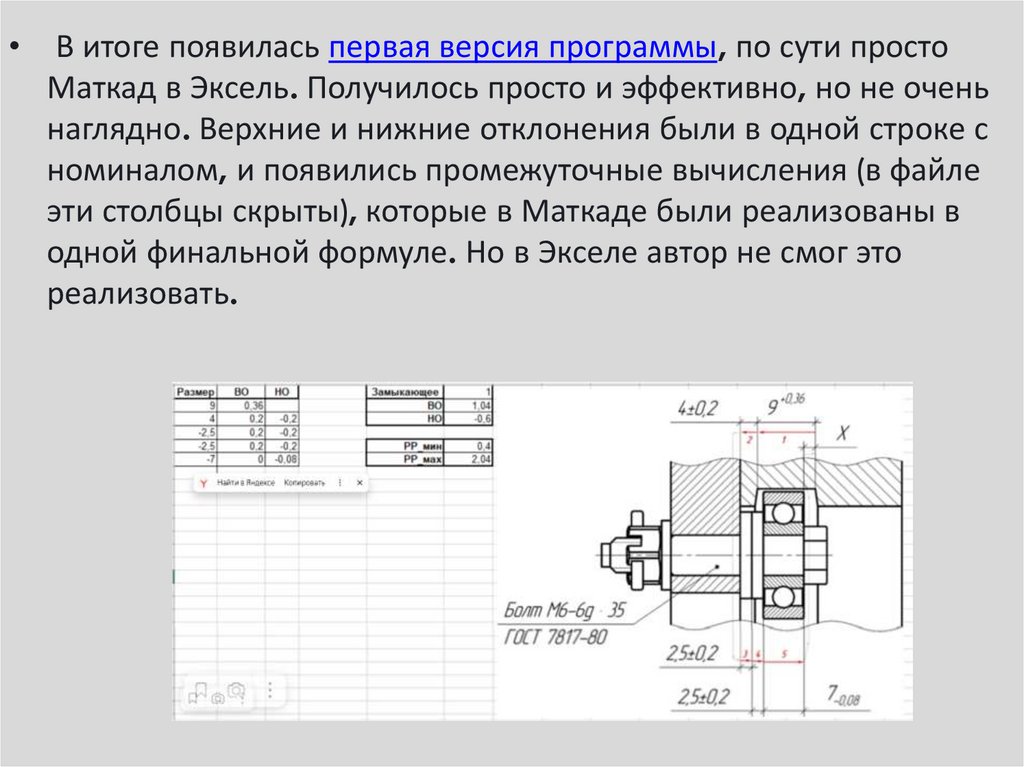

необходимо обеспечить зазор ∆.

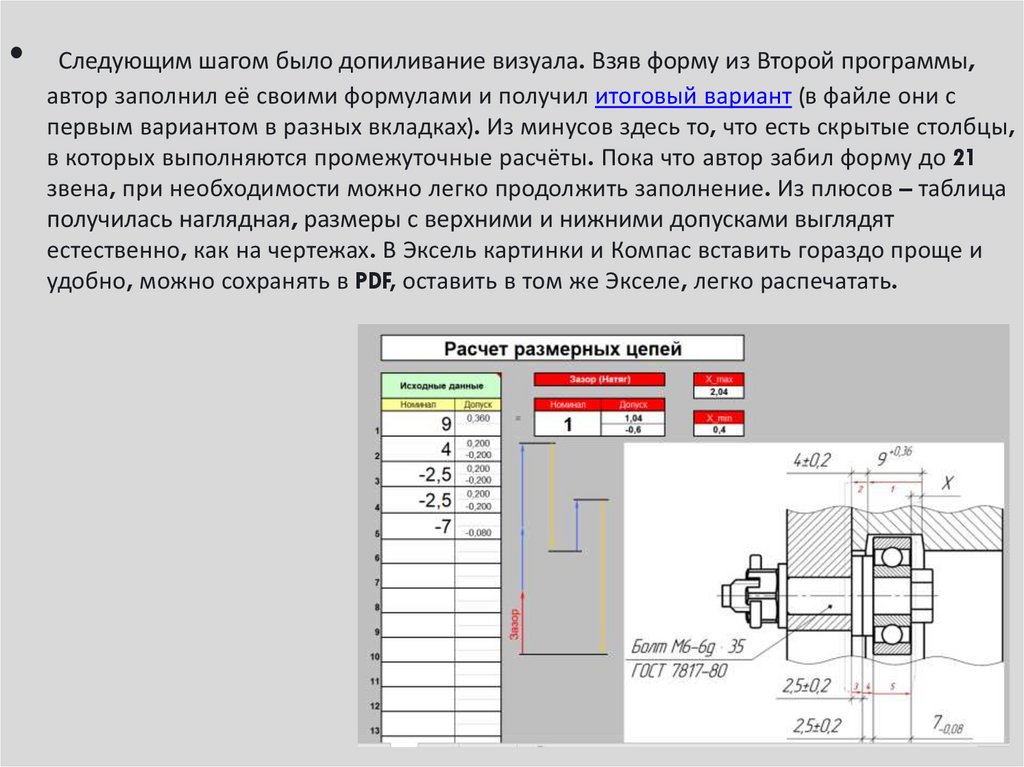

На величину этого зазора влияют размеры

А1 одной детали и А2 второй детали,

∆- замыкающее звено.

Составляющие звенья делятся на увеличивающие и уменьшающие.

Увеличивающее звено это то звено с увеличением которого замыкающее звено

увеличивается.

Уменьшающее звено при своем увеличении вызывает уменьшение

замыкающего звена.

Используется еще понятие компенсирующее звено — составляющее звено

размерной цепи, изменением значения которого достигается требуемая точность

замыкающего звена.

10.

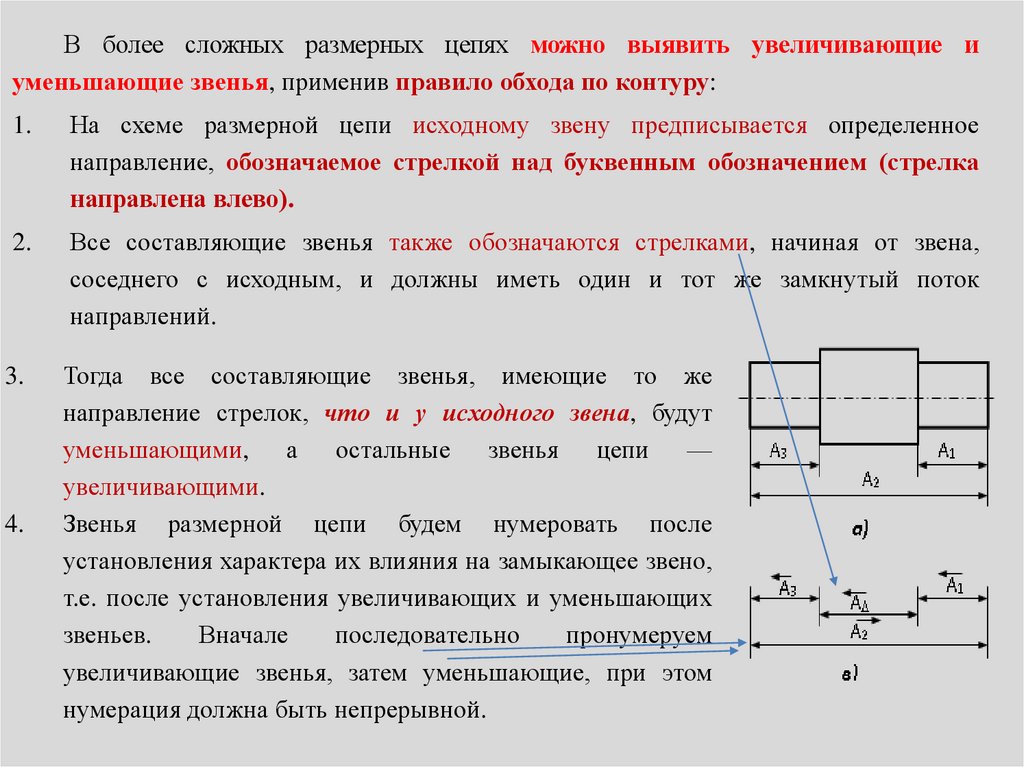

В более сложных размерных цепях можно выявить увеличивающие иуменьшающие звенья, применив правило обхода по контуру:

1.

На схеме размерной цепи исходному звену предписывается определенное

направление, обозначаемое стрелкой над буквенным обозначением (стрелка

направлена влево).

2.

Все составляющие звенья также обозначаются стрелками, начиная от звена,

соседнего с исходным, и должны иметь один и тот же замкнутый поток

направлений.

3.

Тогда все составляющие звенья, имеющие то же

направление стрелок, что и у исходного звена, будут

уменьшающими, а остальные звенья цепи —

увеличивающими.

Звенья размерной цепи будем нумеровать после

установления характера их влияния на замыкающее звено,

т.е. после установления увеличивающих и уменьшающих

звеньев.

Вначале

последовательно

пронумеруем

увеличивающие звенья, затем уменьшающие, при этом

нумерация должна быть непрерывной.

4.

11.

Третье необходимое условие для составления ианализа размерной цепи - цепь должна быть проведена

наикратчайшим способом, т.е. элементы детали должны входить

в размерную цепь только один раз.

12.

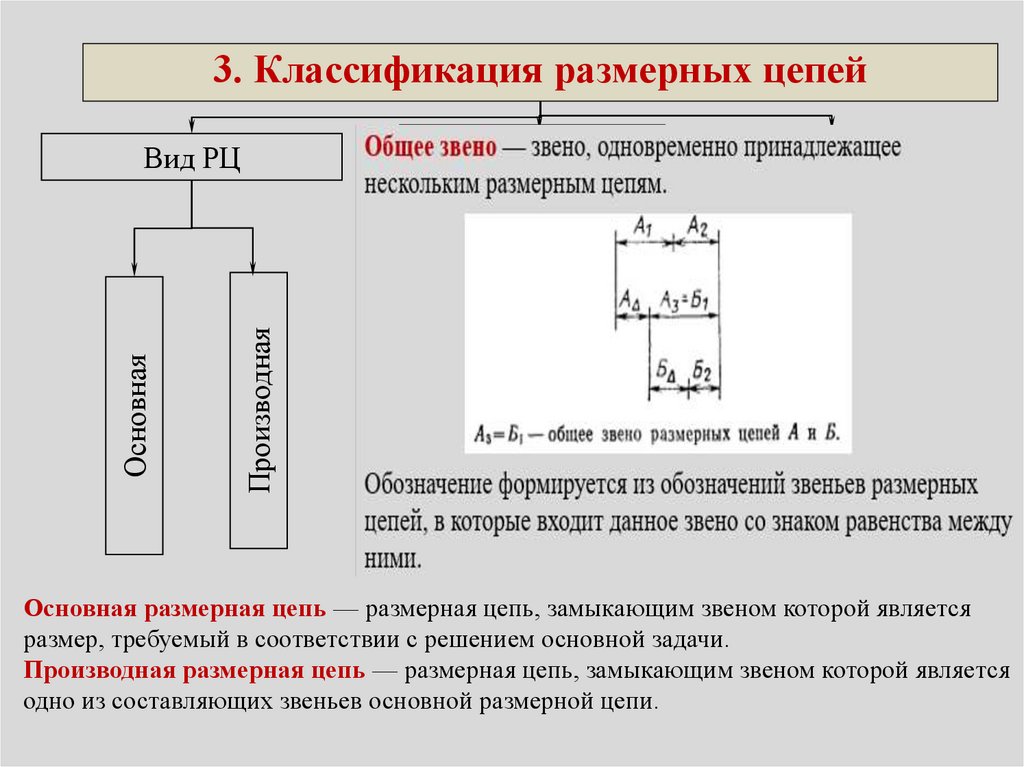

3. Классификация размерных цепейПространственные

Плоские

По расположению

звеньев

Линейные

Измерительные

Технологические

Производная

Основная

Конструкторские

По характеру

решаемой задачи

Вид РЦ

Основная размерная цепь — размерная цепь, замыкающим звеном которой является

размер, требуемый в соответствии с решением основной задачи.

Производная размерная цепь — размерная цепь, замыкающим звеном которой является

одно из составляющих звеньев основной размерной цепи.

13.

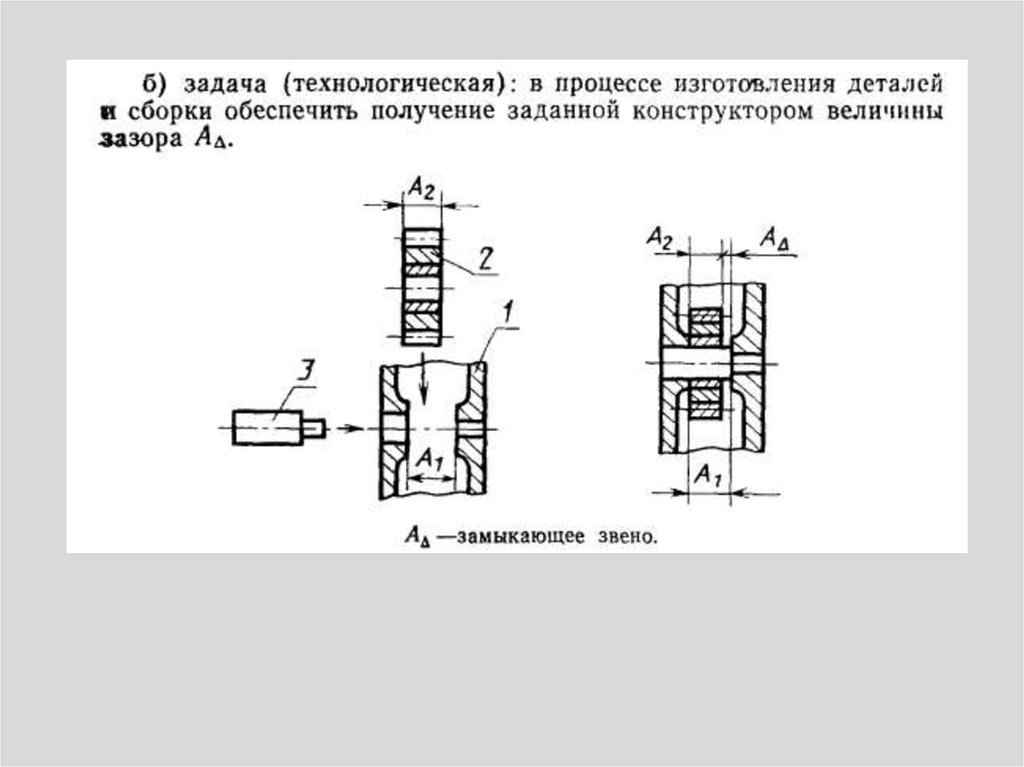

В зависимости от решаемой задачи различают схемы:• при конструировании - изделия;

• при изготовлении - технологической системы

(станок–приспособление–инструмент–деталь)

и

технологического процесса;

• при измерении – схемы измерения.

14.

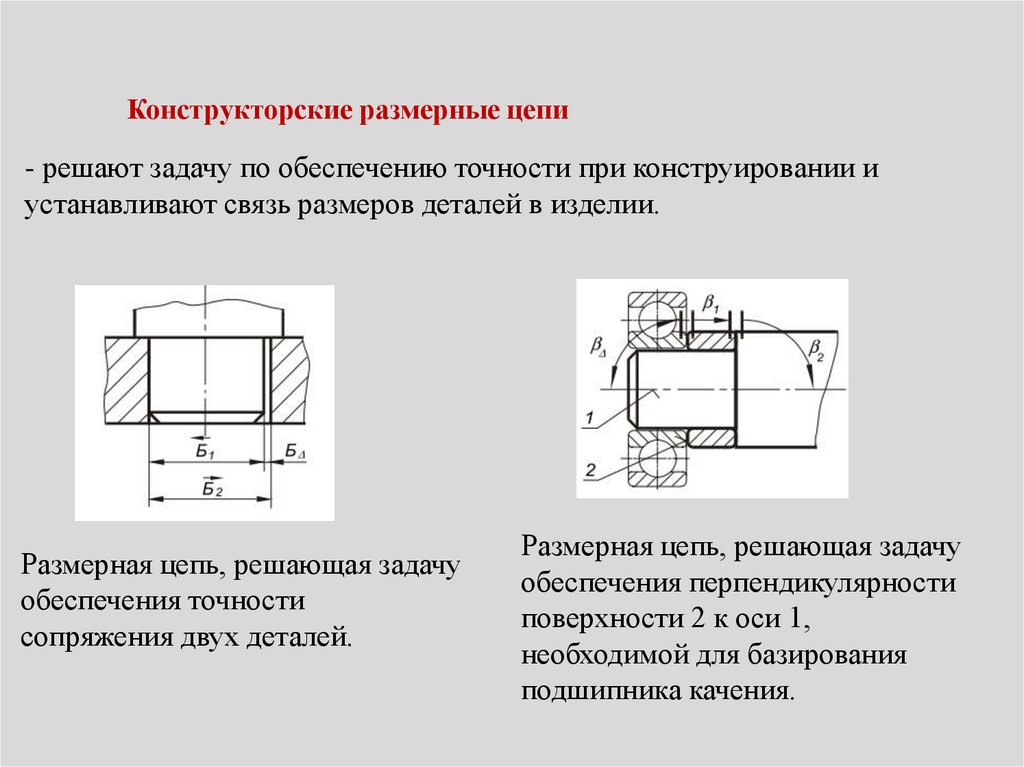

Конструкторские размерные цепи- решают задачу по обеспечению точности при конструировании и

устанавливают связь размеров деталей в изделии.

Размерная цепь, решающая задачу

обеспечения точности

сопряжения двух деталей.

Размерная цепь, решающая задачу

обеспечения перпендикулярности

поверхности 2 к оси 1,

необходимой для базирования

подшипника качения.

15.

16.

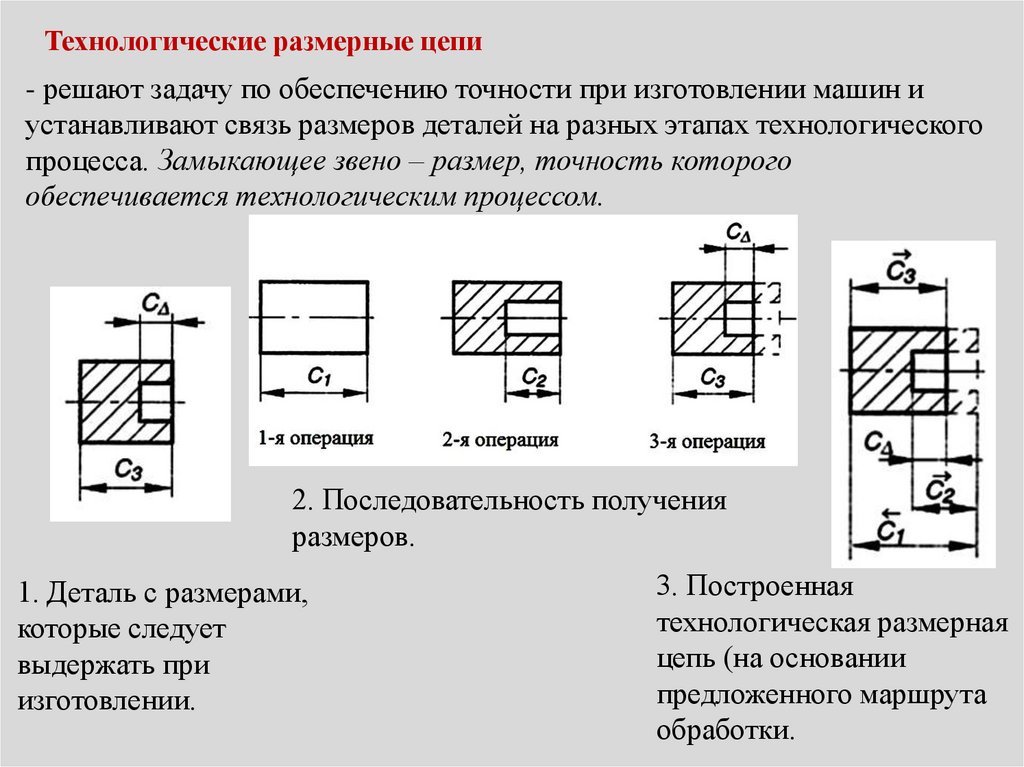

Технологические размерные цепи- решают задачу по обеспечению точности при изготовлении машин и

устанавливают связь размеров деталей на разных этапах технологического

процесса. Замыкающее звено – размер, точность которого

обеспечивается технологическим процессом.

2. Последовательность получения

размеров.

1. Деталь с размерами,

которые следует

выдержать при

изготовлении.

3. Построенная

технологическая размерная

цепь (на основании

предложенного маршрута

обработки.

17.

18.

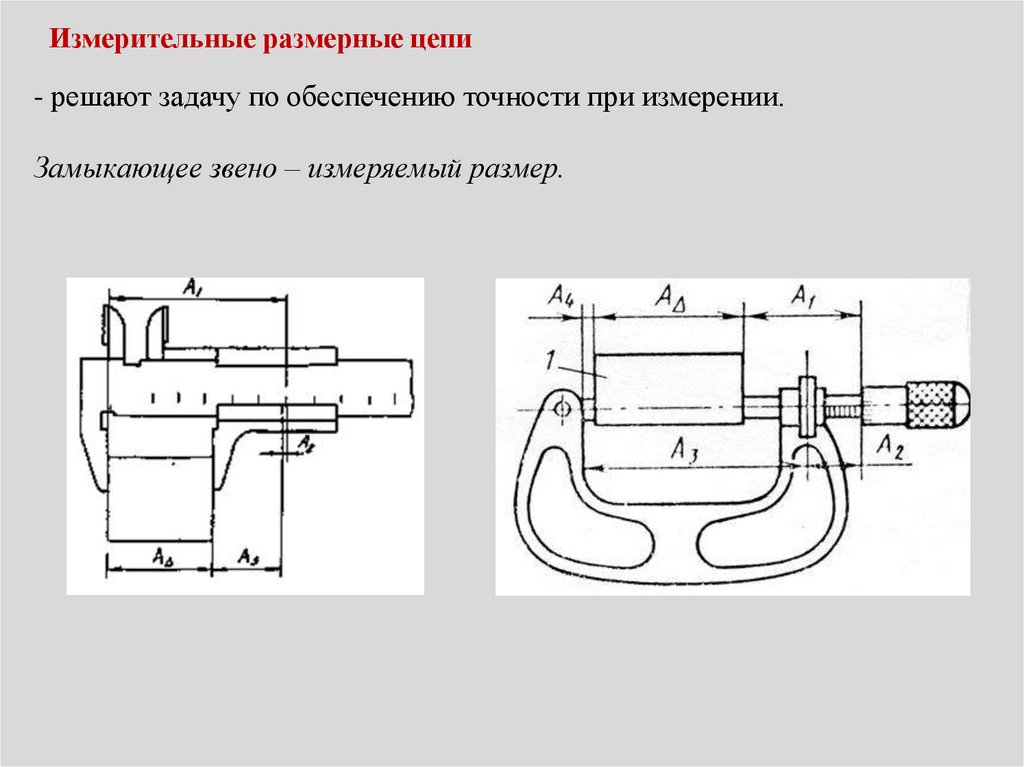

Измерительные размерные цепи- решают задачу по обеспечению точности при измерении.

Замыкающее звено – измеряемый размер.

19.

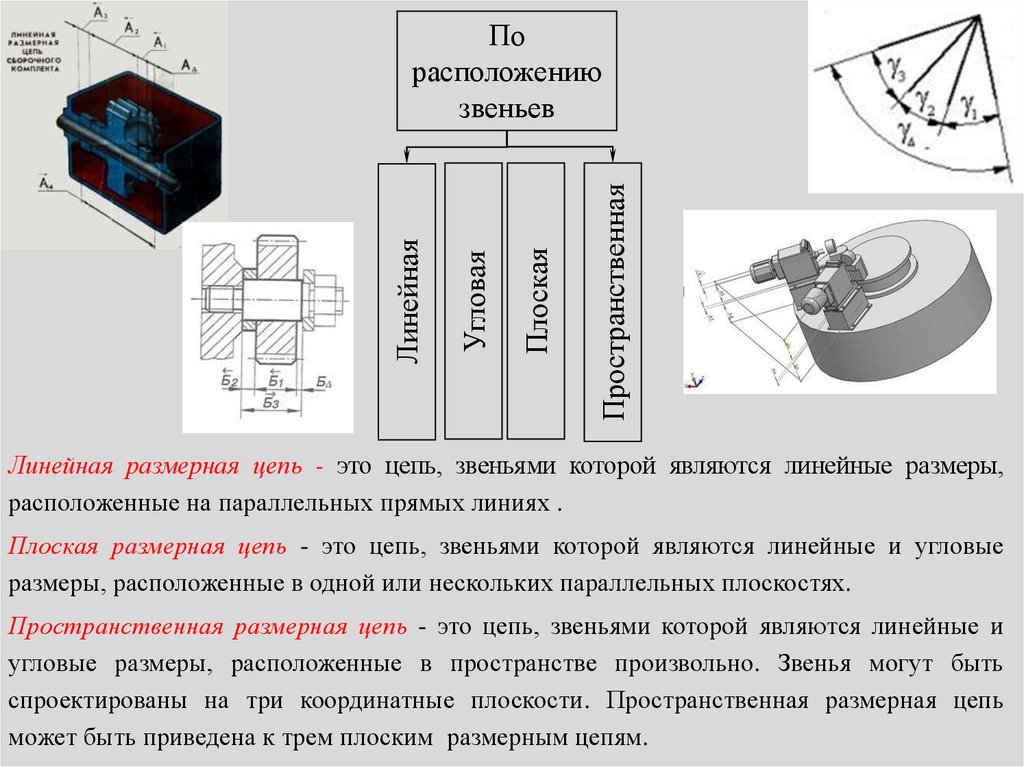

ПространственнаяПлоская

Угловая

Линейная

По

расположению

звеньев

Линейная размерная цепь - это цепь, звеньями которой являются линейные размеры,

расположенные на параллельных прямых линиях .

Плоская размерная цепь - это цепь, звеньями которой являются линейные и угловые

размеры, расположенные в одной или нескольких параллельных плоскостях.

Пространственная размерная цепь - это цепь, звеньями которой являются линейные и

угловые размеры, расположенные в пространстве произвольно. Звенья могут быть

спроектированы на три координатные плоскости. Пространственная размерная цепь

может быть приведена к трем плоским размерным цепям.

20.

4. Выявление РЦПри размерном

следующие этапы:

анализе

конструкций

1.

выявления размерных цепей,

2.

нахождения лимитирующего звена,

3.

определения допуска на него,

4.

нахождения составляющих звеньев.

изделий

можно

выделить

Замыкающие звенья и допуски на них в ряде случаев устанавливаются

соответствующими стандартами (например, на зубчатые передачи,

металлорежущие станки и другие изделия).

В остальных ситуациях замыкающие звенья определяются из условий

эксплуатации изделия или из условий его собираемости. Допуски на

замыкающие звенья устанавливаются на основе опыта эксплуатации

изделий–аналогов или путем расчетов и специальных экспериментов.

21.

4.1 В ходе выявления РЦ составляют ее расчетнуют.е. РЦ изображают графически (без соблюдения масштаба).

схему,

На схему наносят совокупность размеров, подвергаемых анализу:

в одном ряду изображают размерные линии, выражающие увеличивающие

звенья,

в параллельном ряду – размерные линии, выражающие уменьшающие и

замыкающее звенья.

22.

4.2 Находят замыкающее звено исходя из задачи,возникающей при конструировании изделия, его изготовлении

или измерениях.

Поэтому вначале должна быть поставлена и четко

сформулирована задача, решение которой необходимо, так как

1. При конструировании изделия замыкающим звеном

размерной цепи является размер, от значения которого

полностью зависит решение конструкторской задачи.

2. При изготовлении изделия замыкающим звеном

размерной цепи является размер, точность которого

должна быть обеспечена технологическим процессом.

3. При

измерении

замыкающим

звеном

является

измеряемый размер.

23.

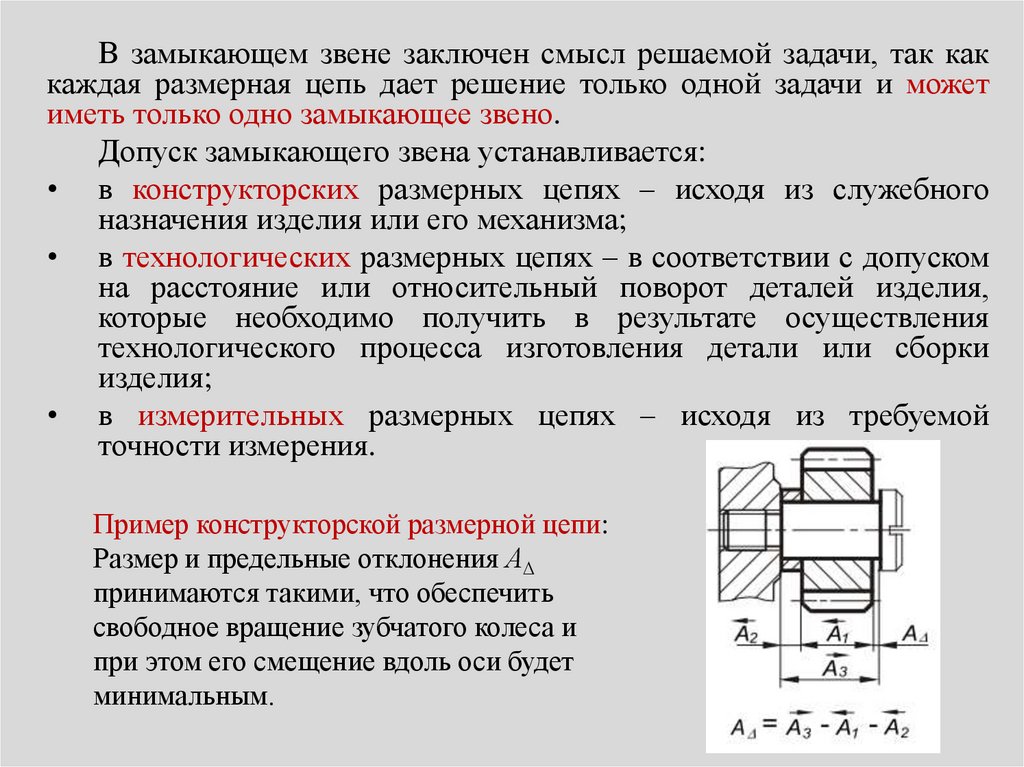

В замыкающем звене заключен смысл решаемой задачи, так каккаждая размерная цепь дает решение только одной задачи и может

иметь только одно замыкающее звено.

Допуск замыкающего звена устанавливается:

• в конструкторских размерных цепях – исходя из служебного

назначения изделия или его механизма;

• в технологических размерных цепях – в соответствии с допуском

на расстояние или относительный поворот деталей изделия,

которые необходимо получить в результате осуществления

технологического процесса изготовления детали или сборки

изделия;

• в измерительных размерных цепях – исходя из требуемой

точности измерения.

Пример конструкторской размерной цепи:

Размер и предельные отклонения А∆

принимаются такими, что обеспечить

свободное вращение зубчатого колеса и

при этом его смещение вдоль оси будет

минимальным.

24.

4.3.1После

установления

лимитирующего

звена

и

ограничивающих его поверхностей находят составляющие звенья РЦ.

Используя принцип наикратчайшего пути

Суть принципа:

– РЦ должна быть составлена из возможно меньшего числа

размеров,

– в РЦ включаются лишь те звенья, которые непосредственно

участвуют в образовании замыкающего звена.

Для этого последовательно выявляют все сопряженные звенья

деталей узла (или размеров одной детали). Для этого, начиная с одной

из поверхностей, ограничивающих лимитирующее звено, находят все

расположенные по замкнутому контуру составляющие звенья, вплоть

до второй ограничивающей поверхности.

25.

4.3.2 Выявить составляющие звенья можно также путемприменения

принципа

сопутствующих

изменений,

формулировка которого применительно к размерным цепям

можно представить в следующем виде.

Если с изменением рассматриваемого размера при

неизменных остальных размерах, подвергаемых анализу, размер

замыкающего звена изменяется, то данный размер можно

отнести к составляющим звеньям.

Затем проводят расчет РЦ одним из указанных ниже методов.

26.

5. Обеспечение заданной точности замыкающегозвена (ГОСТ 16320-80).

Обеспечить заданную точность замыкающего звена можно

несколькими методами

5.1 Метод полной взаимозаменяемости

Сущность метода заключается в том, что требуемая

точность замыкающего звена достигается на сборке

без какого-либо выбора, подбора или дополнительной

обработки деталей, размеры которых включаются в

сборочную размерную цепь.

27.

5.1.1. Обеспечение заданной точности замыкающего звенаметодом полной взаимозаменяемости в результате расчёта на

максимум-минимум

– способ расчета учитывающий только предельные

отклонения звеньев РЦ и самые неблагоприятные их сочетания.

Метод основан на предположении, что в РЦ увеличивающие

звенья будут иметь наибольшие предельные размеры, а все

уменьшающие – наименьшие и наоборот.

В результате этого размер замыкающего звена получит либо

максимальное, либо минимальное значение.

Такой случай, конечно, возможен, но вероятность его

осуществления очень мала.

28.

Серьезнымнедостатком

этого

метода

является

необходимость ужесточения допусков составляющих звеньев

пропорционально их числу. Поэтому при большом числе звеньев

допуски оказываются весьма жесткими и их обеспечение

сопряжено с большими технологическими сложностями.

Расчет РЦ на максимум-минимум рекомендуется проводить

при двух – трех составляющих звеньях.

При более длинных РЦ этот расчет следует рассматривать

как ориентировочный. Более точным и научно обоснованным

способом расчета РЦ является вероятностный, основанный на

применении теории вероятности.

При расчете возможны две задачи – прямая и обратная.

29.

5.1.1.1. Вначале рассмотрим более простую обратную задачу(поверочный расчет).

Обратная задача – по установленным номинальным размерам,

допускам и предельным отклонениям составляющих звеньев определить

номинальный размер, допуск и предельные отклонения замыкающего

звена. Такая задача относится к поверочному расчету размерной цепи.

29

30.

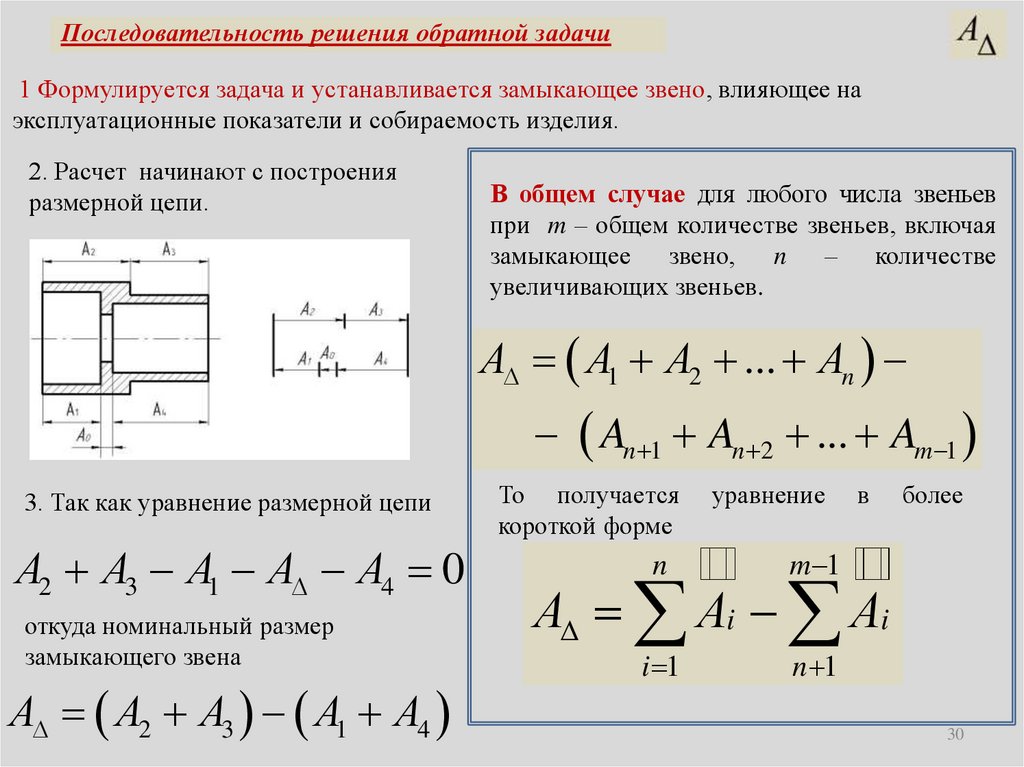

Последовательность решения обратной задачи1 Формулируется задача и устанавливается замыкающее звено, влияющее на

эксплуатационные показатели и собираемость изделия.

2. Расчет начинают с построения

размерной цепи.

В общем случае для любого числа звеньев

при m – общем количестве звеньев, включая

замыкающее звено, n – количестве

увеличивающих звеньев.

А А1 А2 ... Аn

An 1 An 2 ... Am 1

3. Так как уравнение размерной цепи

А2 А3 А1 А А4 0

откуда номинальный размер

замыкающего звена

А А2 А3 А1 А4

То получается

короткой форме

уравнение

n

m 1

i 1

n 1

в

более

А Ai Ai

30

31.

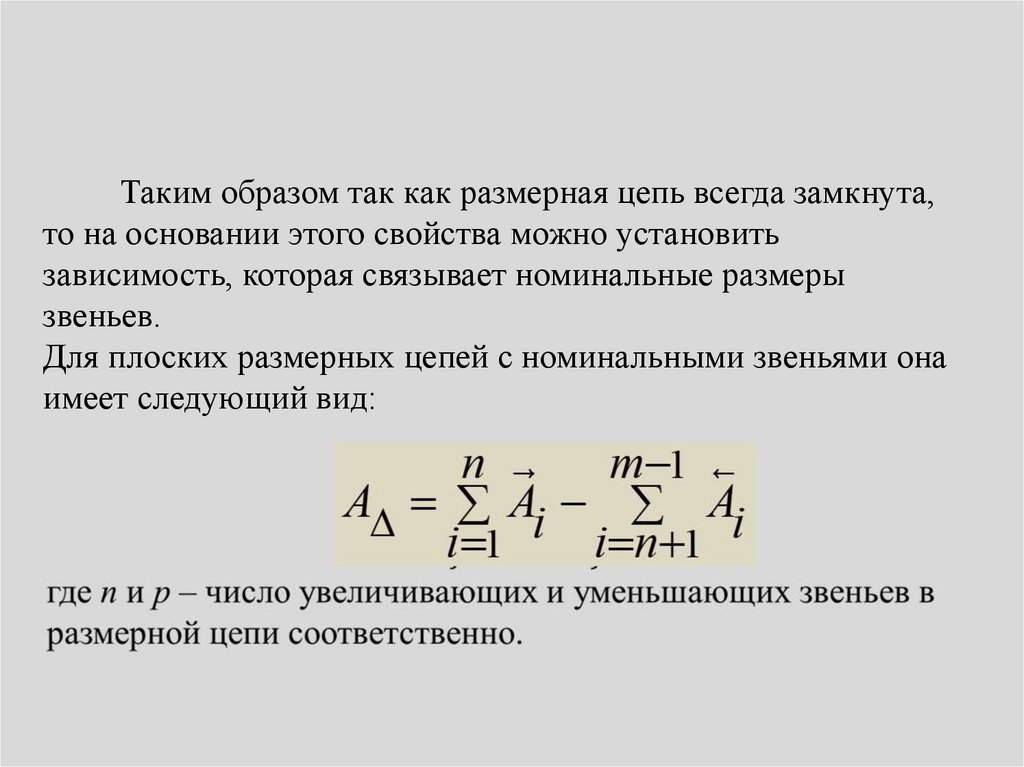

Таким образом так как размерная цепь всегда замкнута,то на основании этого свойства можно установить

зависимость, которая связывает номинальные размеры

звеньев.

Для плоских размерных цепей с номинальными звеньями она

имеет следующий вид:

32.

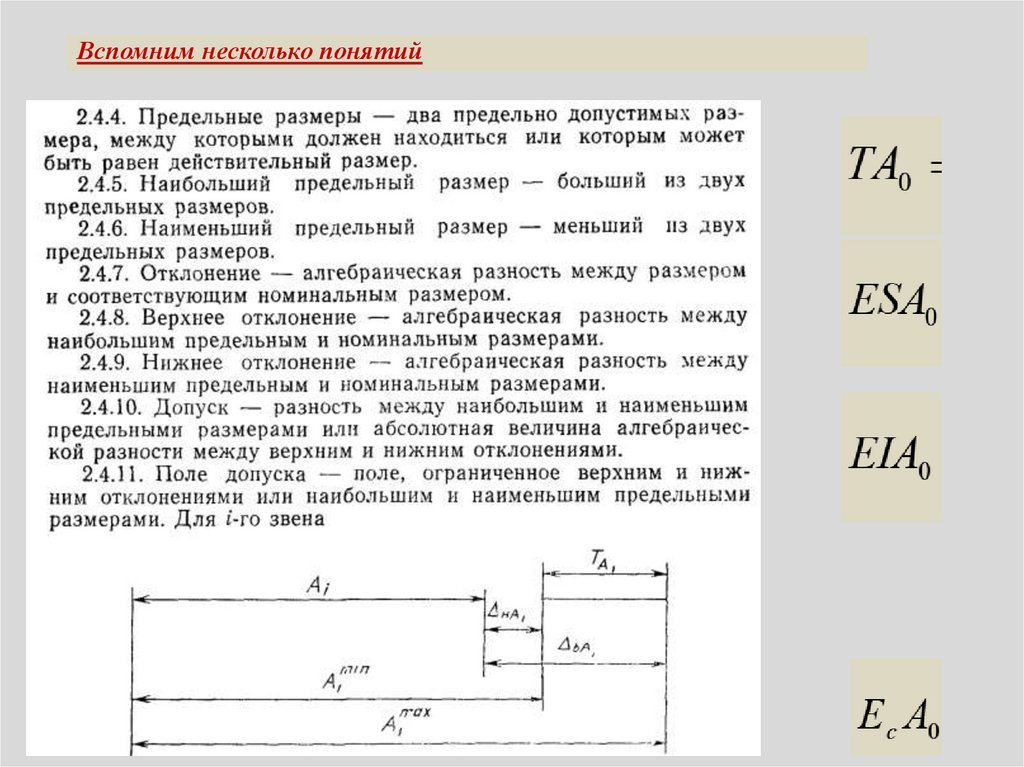

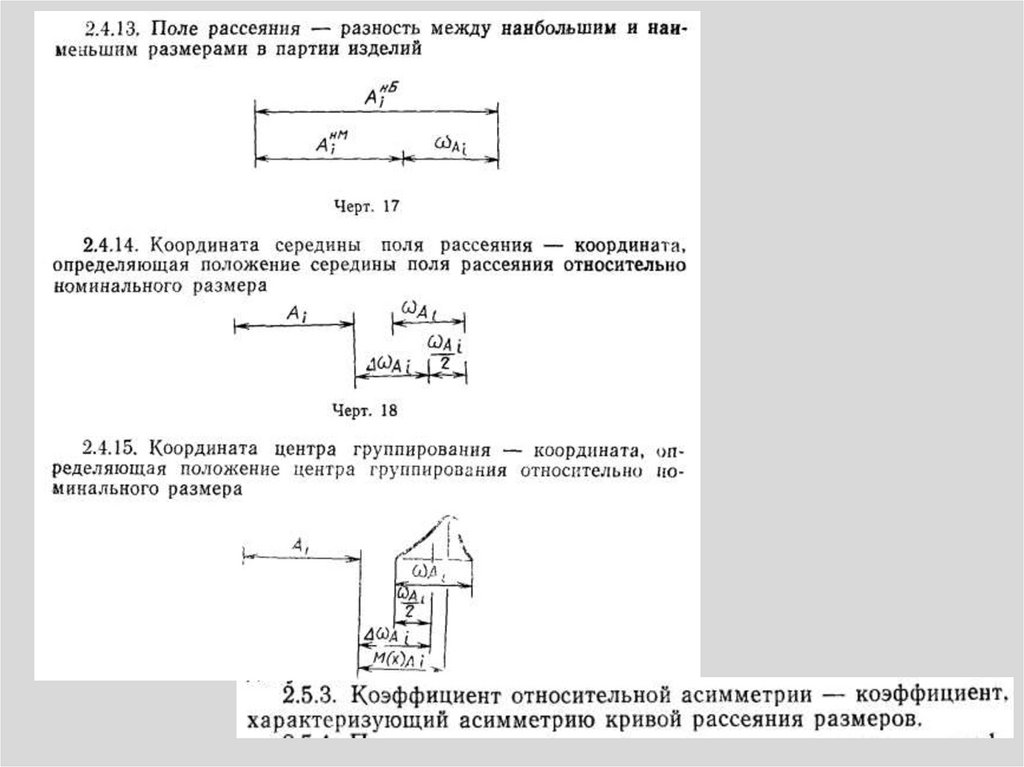

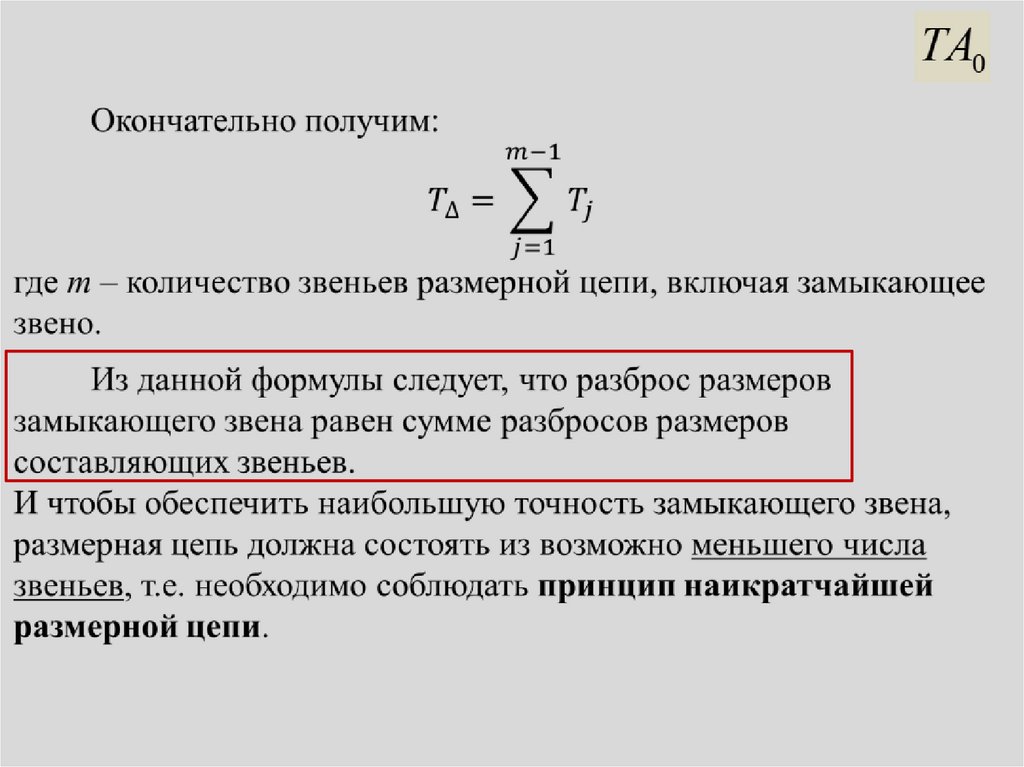

Вспомним несколько понятий33.

34.

4. Устанавливаются предельные значения номинальных размеровзамыкающего звена.

Предельные значения AΔmax - наибольшее

и A Δ min – наименьшее

устанавливаются исходя из теоретических исследований или на

основе опыта эксплуатации аналогичных изделий.

35.

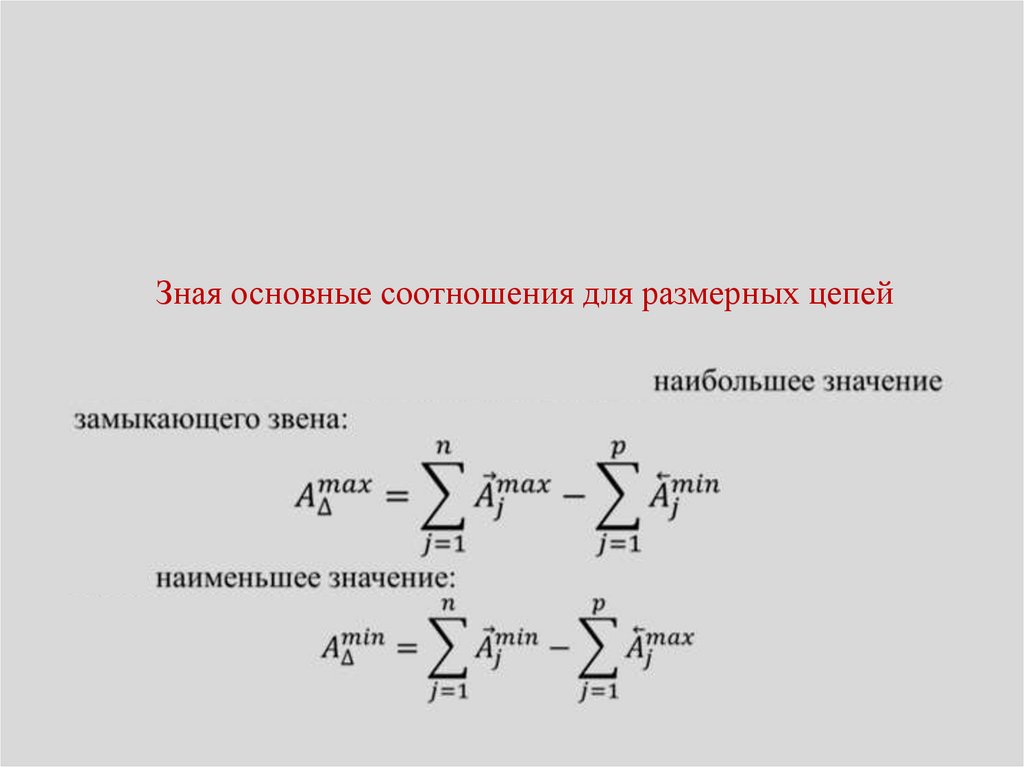

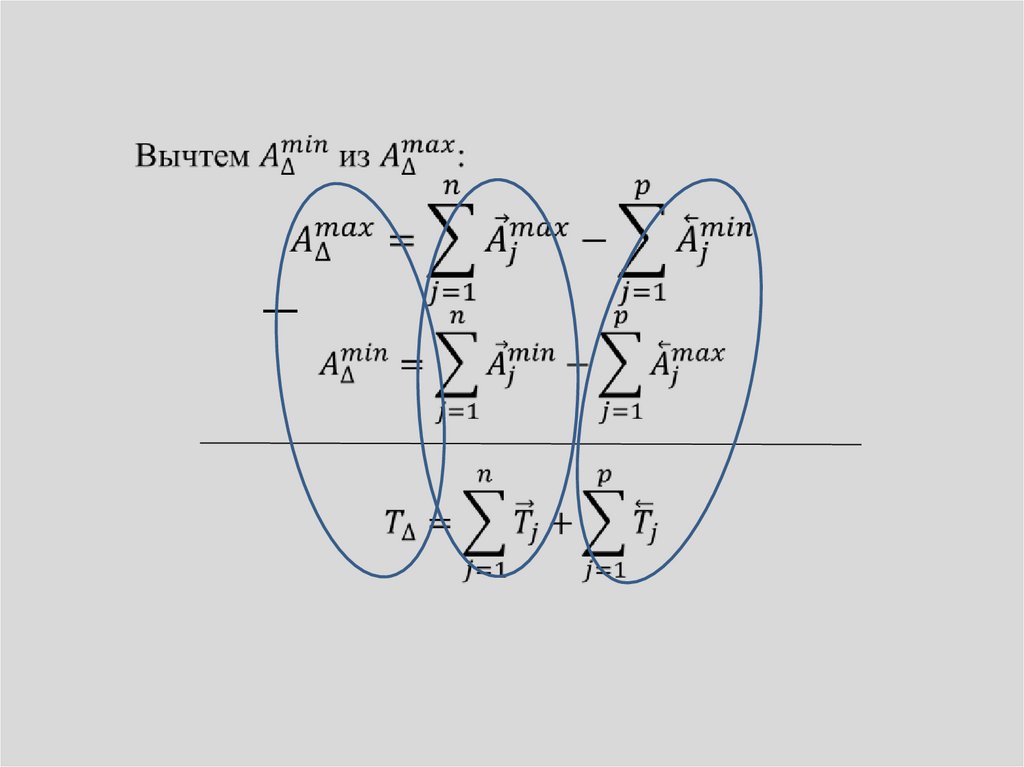

Зная основные соотношения для размерных цепей36.

37.

38.

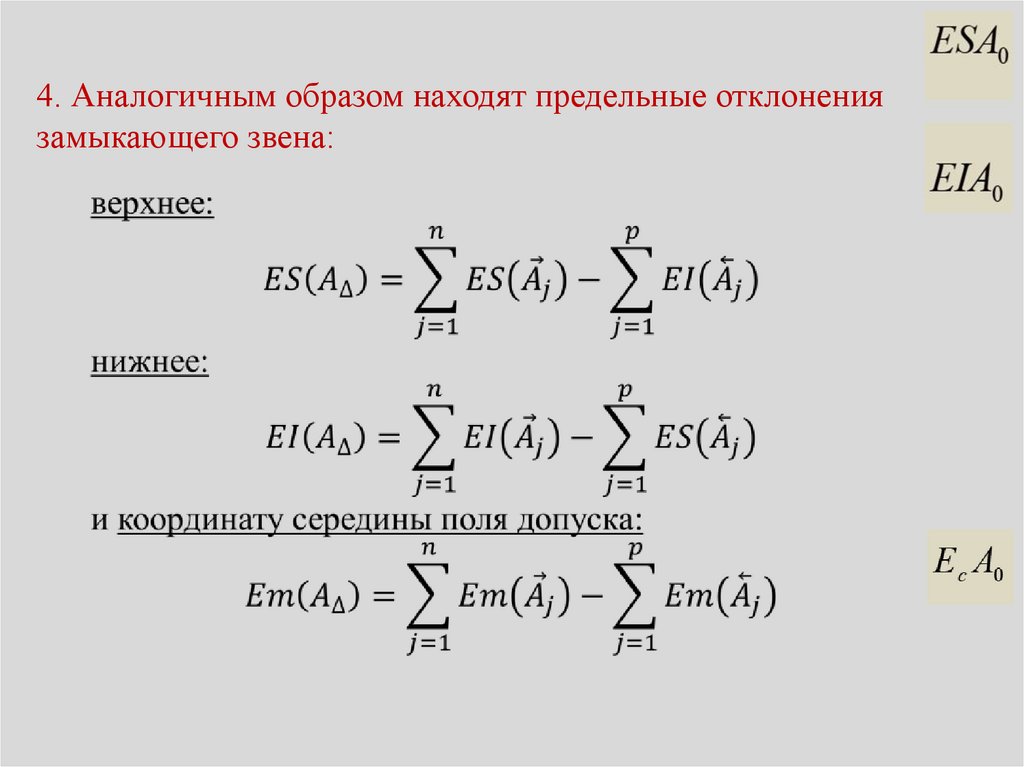

4. Аналогичным образом находят предельные отклонениязамыкающего звена:

39.

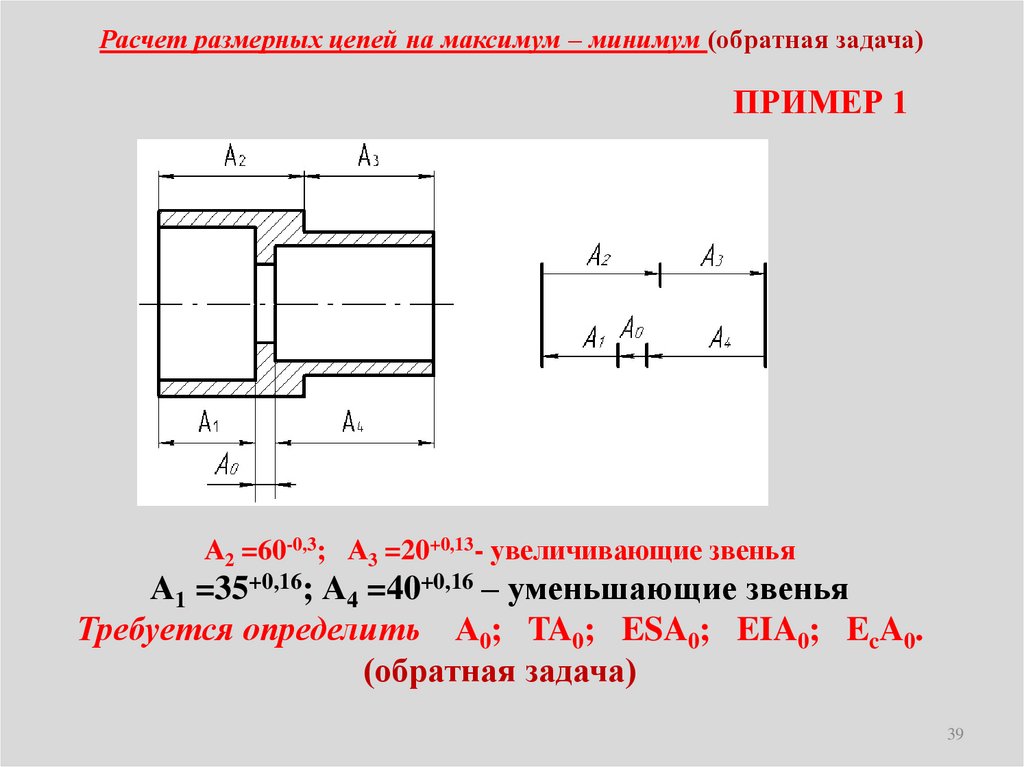

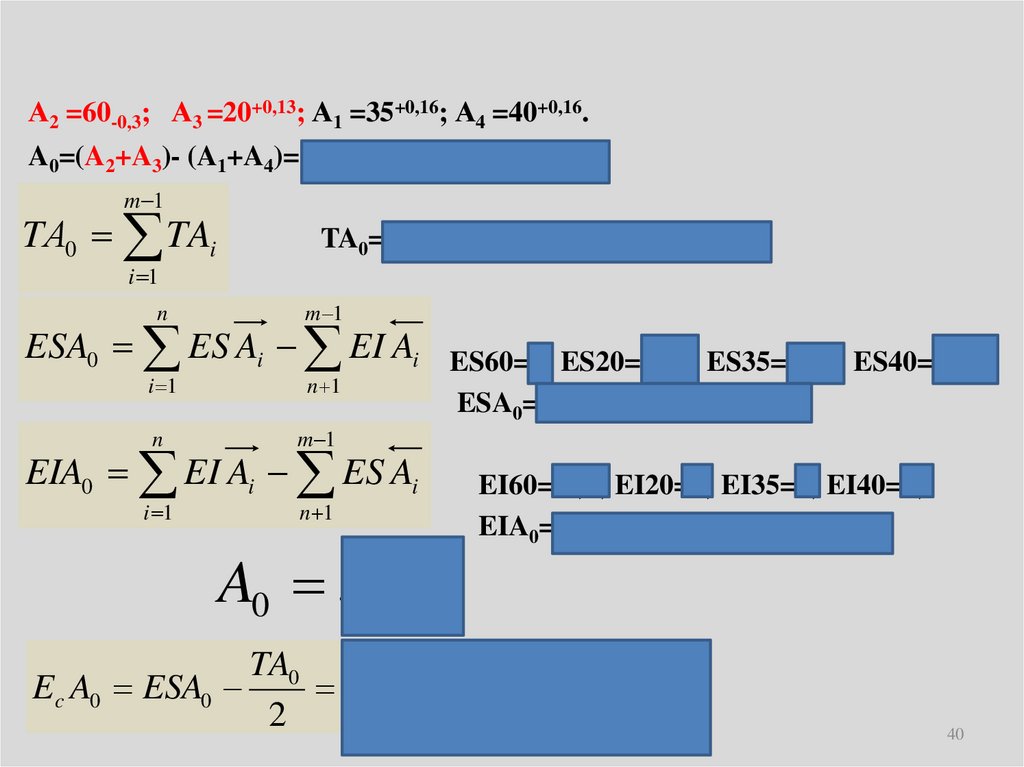

Расчет размерных цепей на максимум – минимум (обратная задача)ПРИМЕР 1

А2 =60-0,3; А3 =20+0,13- увеличивающие звенья

А1 =35+0,16; А4 =40+0,16 – уменьшающие звенья

Требуется определить А0; TA0; ESA0; EIA0; EcA0.

(обратная задача)

39

40.

А2 =60-0,3; А3 =20+0,13; А1 =35+0,16; А4 =40+0,16.A0=(A2+A3)- (A1+A4)=(60 + 20) – (35 + 40) = 5;

m 1

TА0 TAi

TA0=0,3 + 0,13 + 0,16 + 0,16 = 0,75;

i 1

n

m 1

ESA0 ES Ai EI Ai

i 1

n 1

n

m 1

ES60=0; ES20=0,13; ES35=0,16; ES40=0,16;

ESA0=(0+0,13)-(0+0)=+0,13;

EIA0 EI Ai ES Ai

i 1

n 1

A0 5

0,13

0, 62

EI60=-0,3; EI20=0; EI35=0; EI40=0;

EIA0=(-0,3+0)-(0,16+0,16)=-0,62;

TA0

0,75

Ec A0 ESA0

0,13

0,245 мм

2

2

40

41.

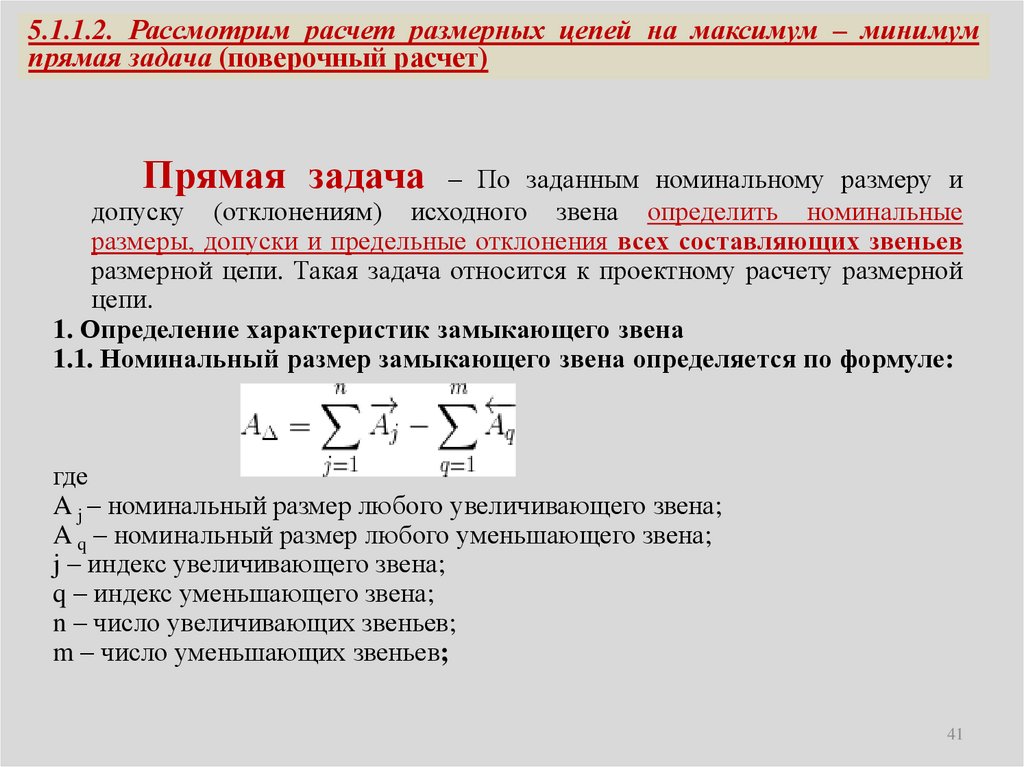

5.1.1.2. Рассмотрим расчет размерных цепей на максимум – минимумпрямая задача (поверочный расчет)

Прямая задача – По заданным номинальному размеру и

допуску (отклонениям) исходного звена определить номинальные

размеры, допуски и предельные отклонения всех составляющих звеньев

размерной цепи. Такая задача относится к проектному расчету размерной

цепи.

1. Определение характеристик замыкающего звена

1.1. Номинальный размер замыкающего звена определяется по формуле:

где

A j – номинальный размер любого увеличивающего звена;

A q – номинальный размер любого уменьшающего звена;

j – индекс увеличивающего звена;

q – индекс уменьшающего звена;

n – число увеличивающих звеньев;

m – число уменьшающих звеньев;

41

42.

1. Определение характеристик замыкающего звена1.2. Допуск замыкающего звена определяется по формуле:

T(A Δ ) = Es(A Δ ) - Ei(A Δ )

T ES Ei

где

Es(A Δ )– верхнее отклонение замыкающего звена;

Ei(A Δ )– нижнее отклонение замыкающего звена;

42

43.

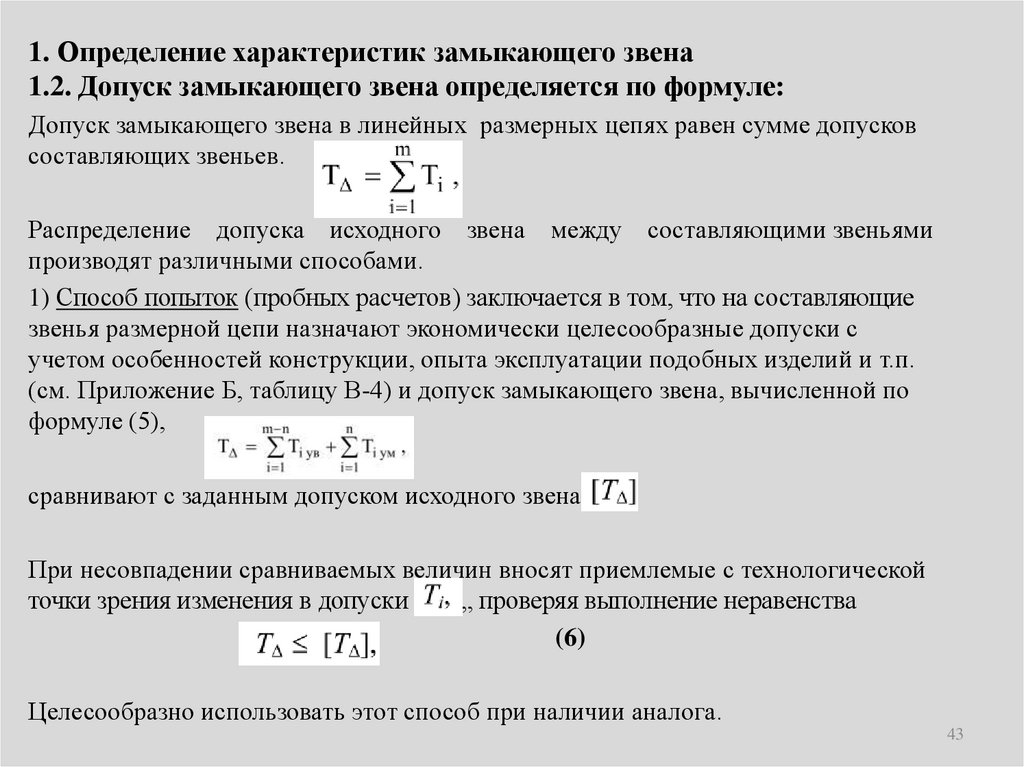

1. Определение характеристик замыкающего звена1.2. Допуск замыкающего звена определяется по формуле:

Допуск замыкающего звена в линейных размерных цепях равен сумме допусков

составляющих звеньев.

Распределение допуска исходного звена между составляющими звеньями

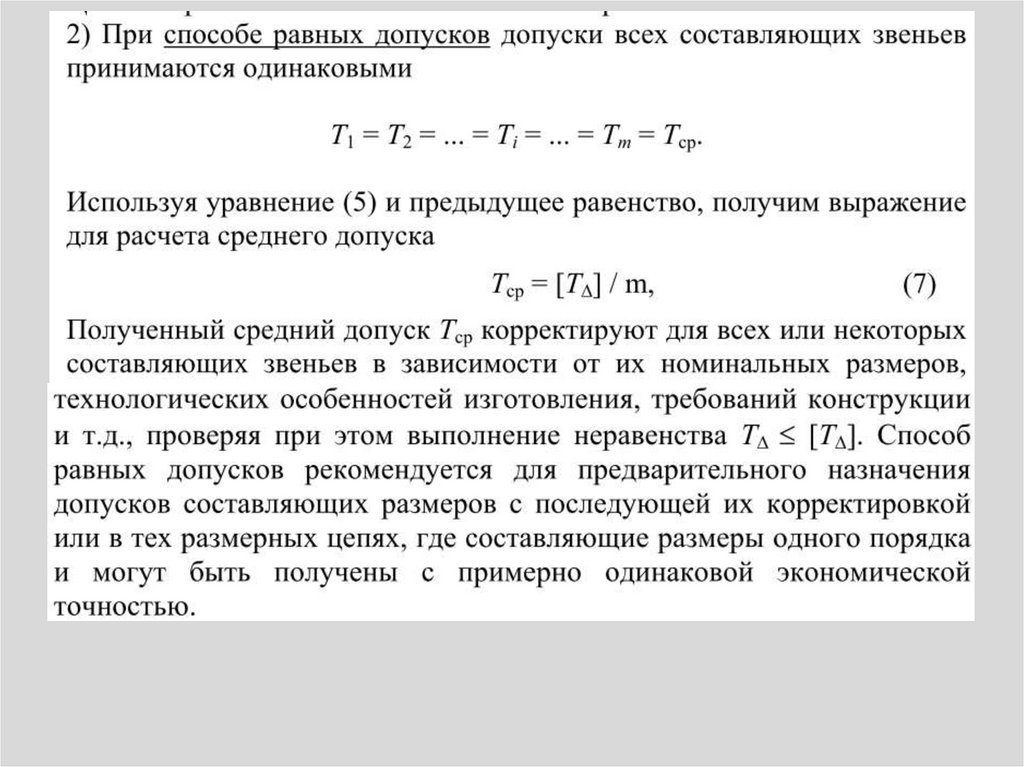

производят различными способами.

1) Способ попыток (пробных расчетов) заключается в том, что на составляющие

звенья размерной цепи назначают экономически целесообразные допуски с

учетом особенностей конструкции, опыта эксплуатации подобных изделий и т.п.

(см. Приложение Б, таблицу В-4) и допуск замыкающего звена, вычисленной по

формуле (5),

сравнивают с заданным допуском исходного звена [7д].

При несовпадении сравниваемых величин вносят приемлемые с технологической

точки зрения изменения в допуски Г„ проверяя выполнение неравенства

(6)

Целесообразно использовать этот способ при наличии аналога.

43

44.

45.

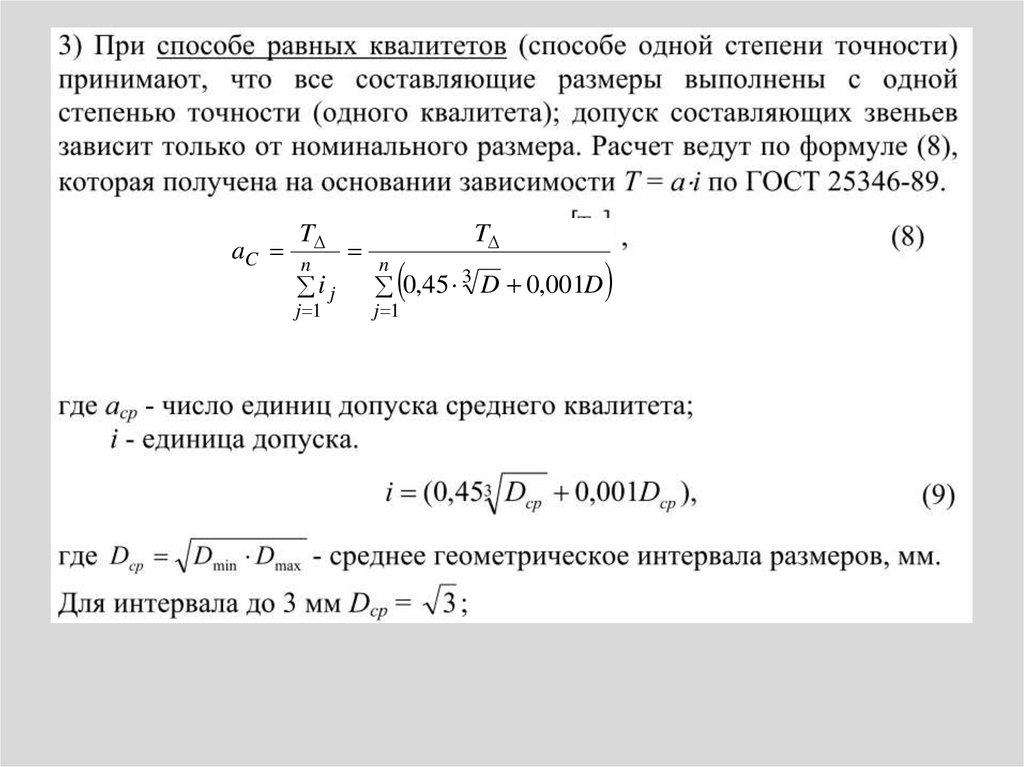

TT

aC n n

i j

0,45 3 D 0,001D

j 1

j 1

46.

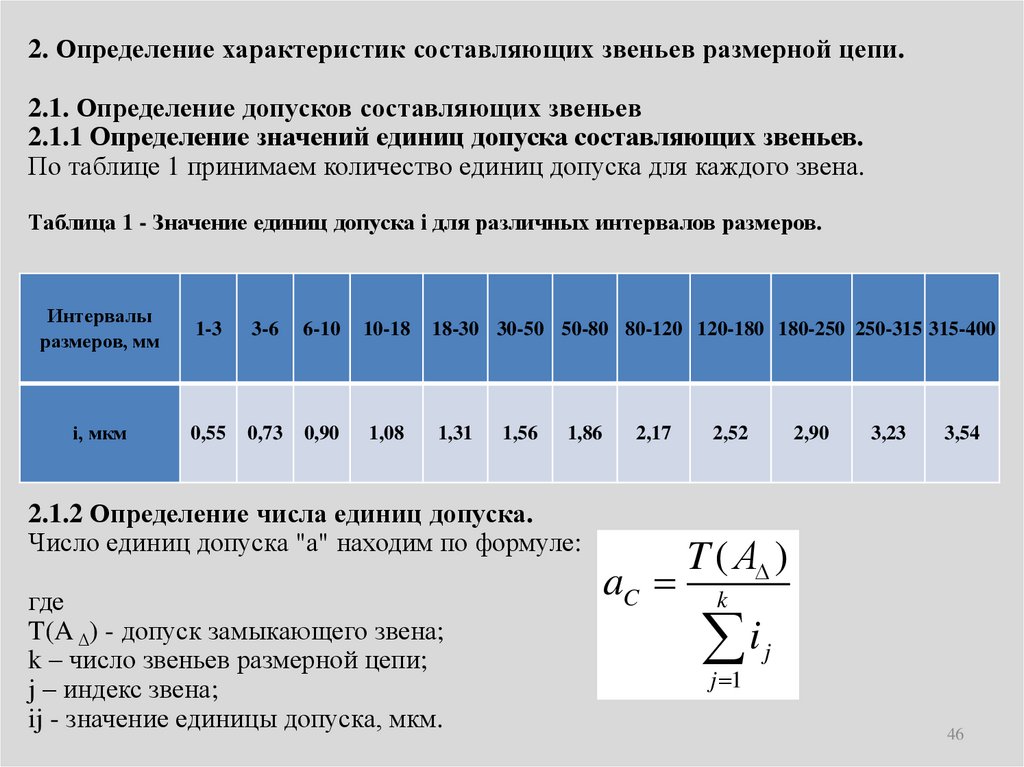

2. Определение характеристик составляющих звеньев размерной цепи.2.1. Определение допусков составляющих звеньев

2.1.1 Определение значений единиц допуска составляющих звеньев.

По таблице 1 принимаем количество единиц допуска для каждого звена.

Таблица 1 - Значение единиц допуска i для различных интервалов размеров.

Интервалы

размеров, мм

1-3

3-6

6-10

10-18

18-30 30-50 50-80 80-120 120-180 180-250 250-315 315-400

i, мкм

0,55

0,73

0,90

1,08

1,31

1,56

1,86

2.1.2 Определение числа единиц допуска.

Число единиц допуска "а" находим по формуле:

где

T(A Δ) - допуск замыкающего звена;

k – число звеньев размерной цепи;

j – индекс звена;

ij - значение единицы допуска, мкм.

2,17

aC

2,52

2,90

3,23

3,54

T ( А )

k

i

j 1

j

46

47.

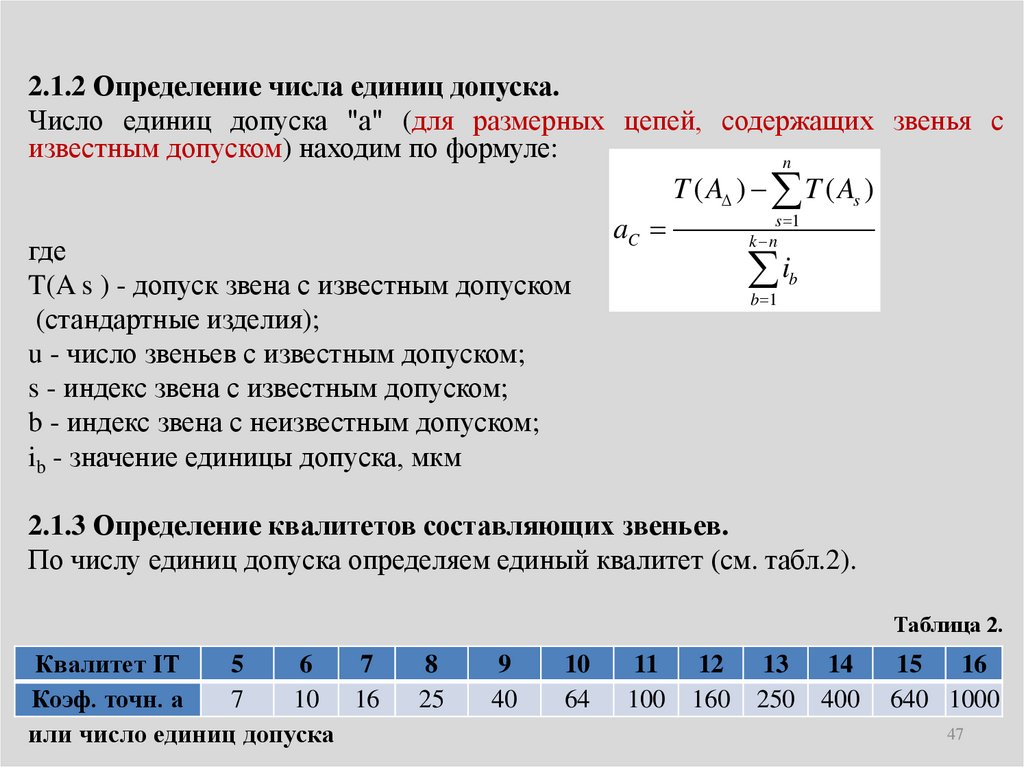

2.1.2 Определение числа единиц допуска.Число единиц допуска "а" (для размерных цепей, содержащих звенья с

известным допуском) находим по формуле:

n

T ( A ) T ( As )

s 1

aC

k n

где

ib

T(A s ) - допуск звена с известным допуском

b 1

(стандартные изделия);

u - число звеньев с известным допуском;

s - индекс звена с известным допуском;

b - индекс звена с неизвестным допуском;

ib - значение единицы допуска, мкм

2.1.3 Определение квалитетов составляющих звеньев.

По числу единиц допуска определяем единый квалитет (см. табл.2).

Таблица 2.

Квалитет IT

5

6

7

Коэф. точн. а

7

10 16

или число единиц допуска

8

25

9

40

10

64

11

100

12

160

13

250

14

400

15

16

640 1000

47

48.

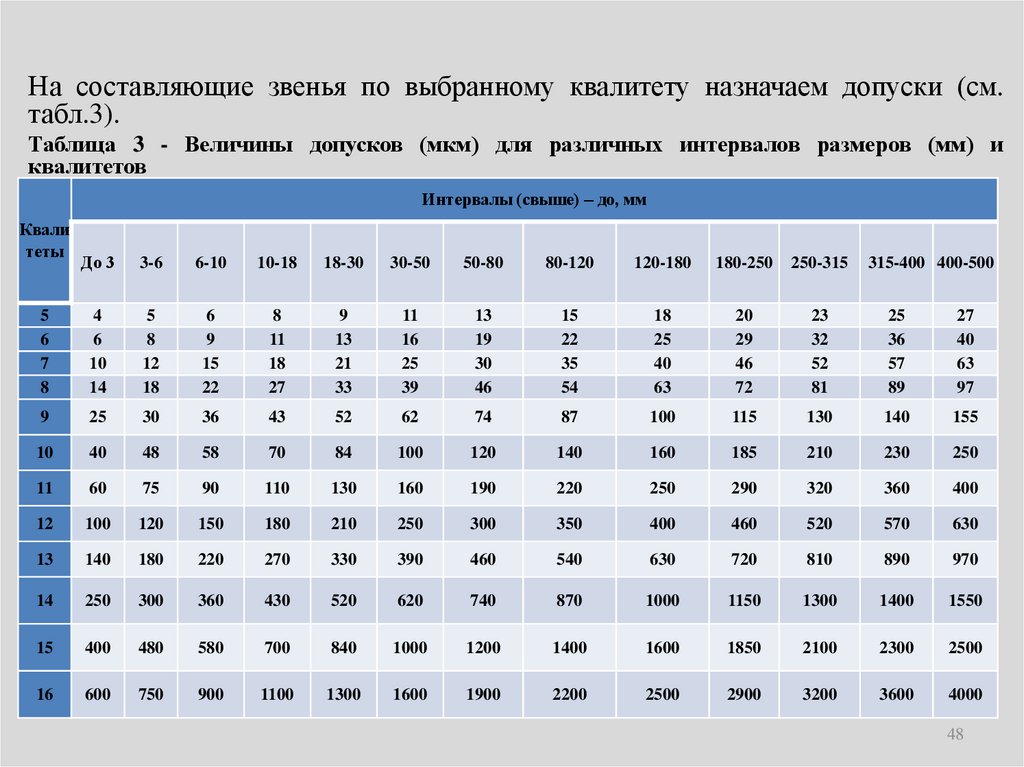

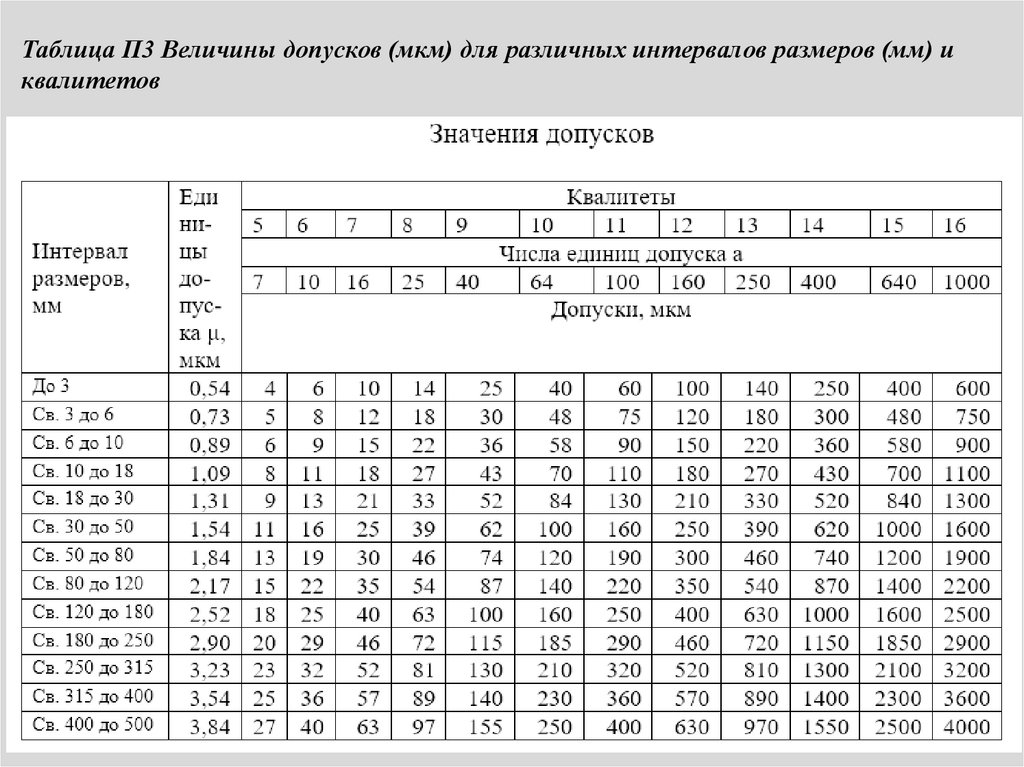

На составляющие звенья по выбранному квалитету назначаем допуски (см.табл.3).

Таблица 3 - Величины допусков (мкм) для различных интервалов размеров (мм) и

квалитетов

Интервалы (свыше) – до, мм

Квали

теты

До 3

3-6

6-10

10-18

18-30

30-50

50-80

80-120

120-180

180-250

250-315

5

6

7

8

4

6

10

14

5

8

12

18

6

9

15

22

8

11

18

27

9

13

21

33

11

16

25

39

13

19

30

46

15

22

35

54

18

25

40

63

20

29

46

72

23

32

52

81

25

36

57

89

27

40

63

97

9

25

30

36

43

52

62

74

87

100

115

130

140

155

10

40

48

58

70

84

100

120

140

160

185

210

230

250

11

60

75

90

110

130

160

190

220

250

290

320

360

400

12

100

120

150

180

210

250

300

350

400

460

520

570

630

13

140

180

220

270

330

390

460

540

630

720

810

890

970

14

250

300

360

430

520

620

740

870

1000

1150

1300

1400

1550

15

400

480

580

700

840

1000

1200

1400

1600

1850

2100

2300

2500

16

600

750

900

1100

1300

1600

1900

2200

2500

2900

3200

3600

4000

315-400 400-500

48

49.

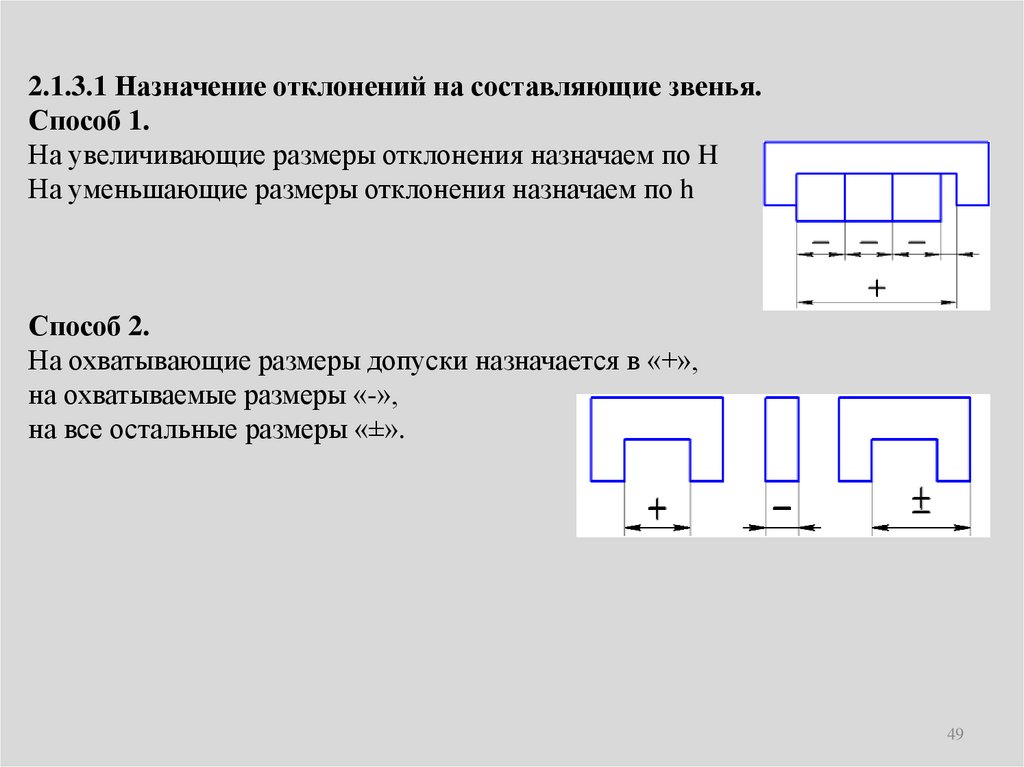

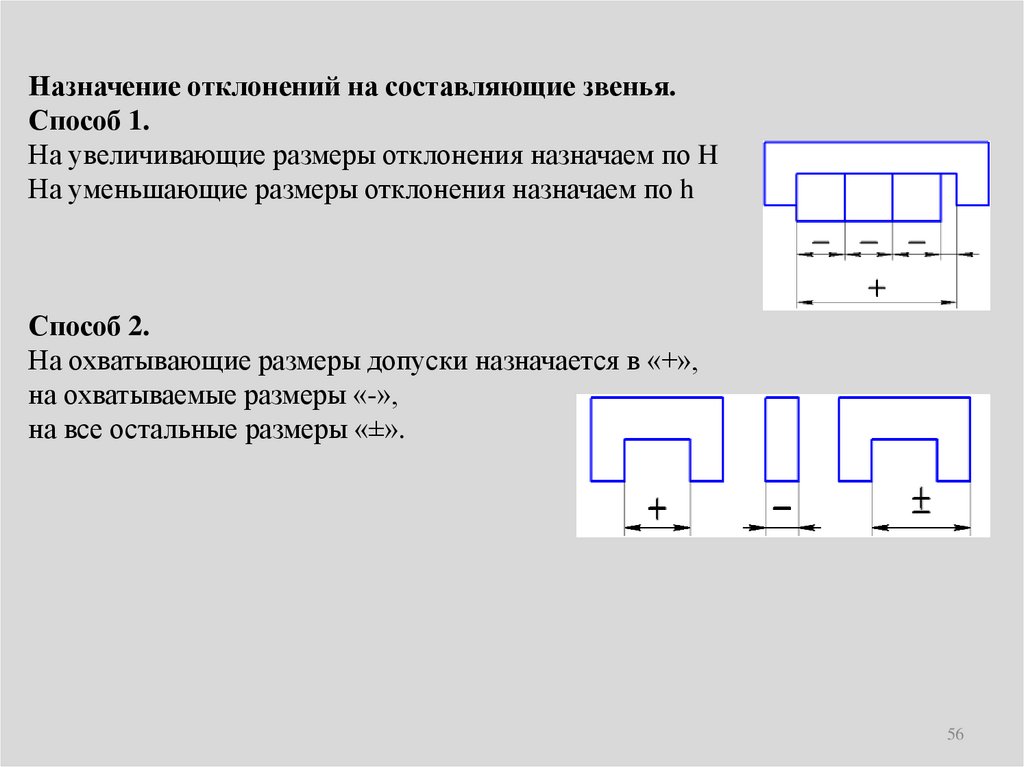

2.1.3.1 Назначение отклонений на составляющие звенья.Способ 1.

На увеличивающие размеры отклонения назначаем по H

На уменьшающие размеры отклонения назначаем по h

Способ 2.

На охватывающие размеры допуски назначается в «+»,

на охватываемые размеры «-»,

на все остальные размеры «±».

49

50.

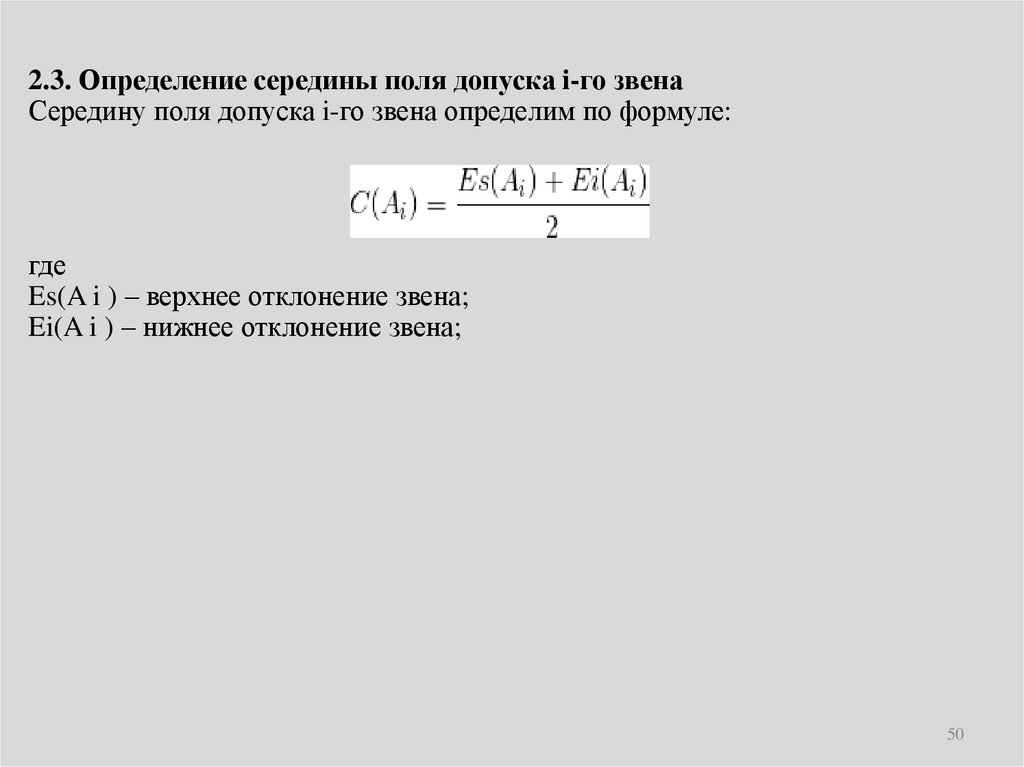

2.3. Определение середины поля допуска i-го звенаСередину поля допуска i-го звена определим по формуле:

где

Es(A i ) – верхнее отклонение звена;

Ei(A i ) – нижнее отклонение звена;

3. Определение характеристик компенсирующего звена.

3.1. Определение допуска компенсирующего звена.

Допуск компенсирующего звена определим по формуле:

где

Т(А i ) – допуск любого составляющего звена;

T(A k) - допуск компенсирующего звена;

50

51.

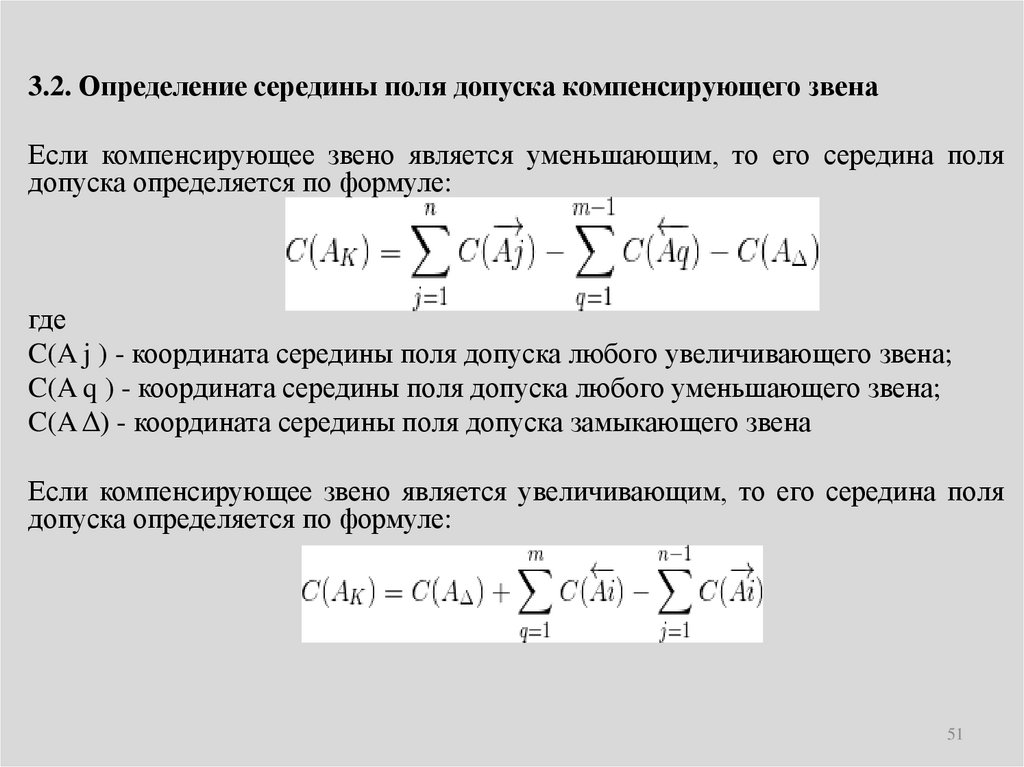

3.2. Определение середины поля допуска компенсирующего звенаЕсли компенсирующее звено является уменьшающим, то его середина поля

допуска определяется по формуле:

где

C(A j ) - координата середины поля допуска любого увеличивающего звена;

C(A q ) - координата середины поля допуска любого уменьшающего звена;

C(A Δ) - координата середины поля допуска замыкающего звена

Если компенсирующее звено является увеличивающим, то его середина поля

допуска определяется по формуле:

51

52.

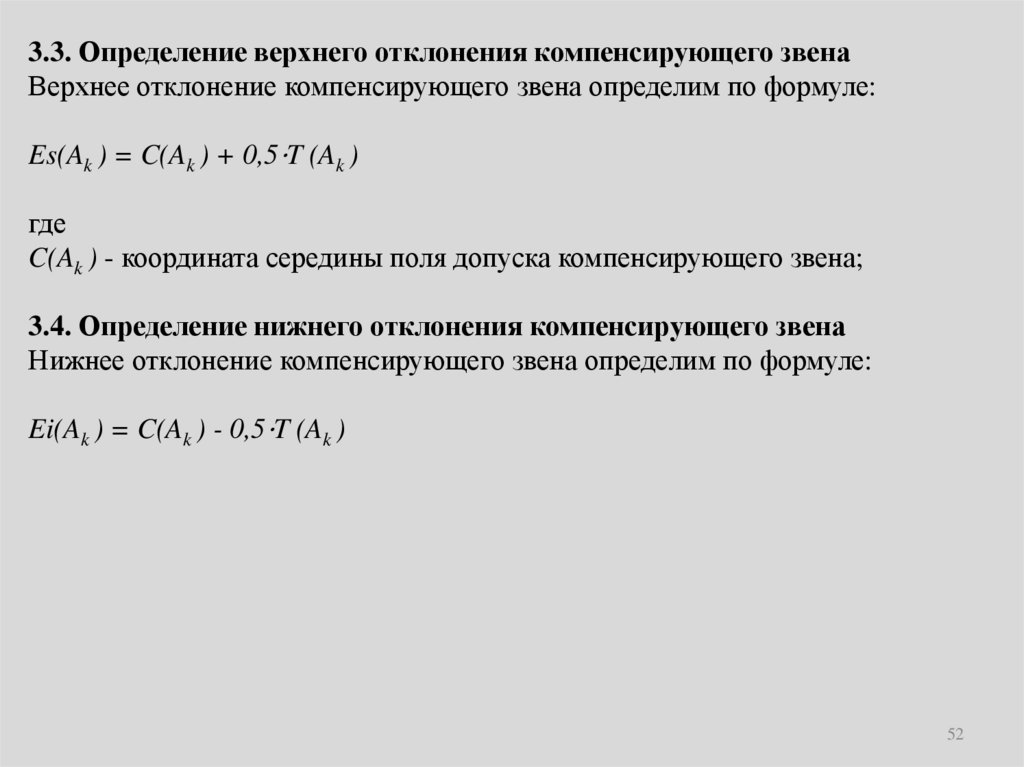

3.3. Определение верхнего отклонения компенсирующего звенаВерхнее отклонение компенсирующего звена определим по формуле:

Es(Ak ) = C(Ak ) + 0,5⋅T (Ak )

где

C(Ak ) - координата середины поля допуска компенсирующего звена;

3.4. Определение нижнего отклонения компенсирующего звена

Нижнее отклонение компенсирующего звена определим по формуле:

Ei(Ak ) = C(Ak ) - 0,5⋅T (Ak )

52

53.

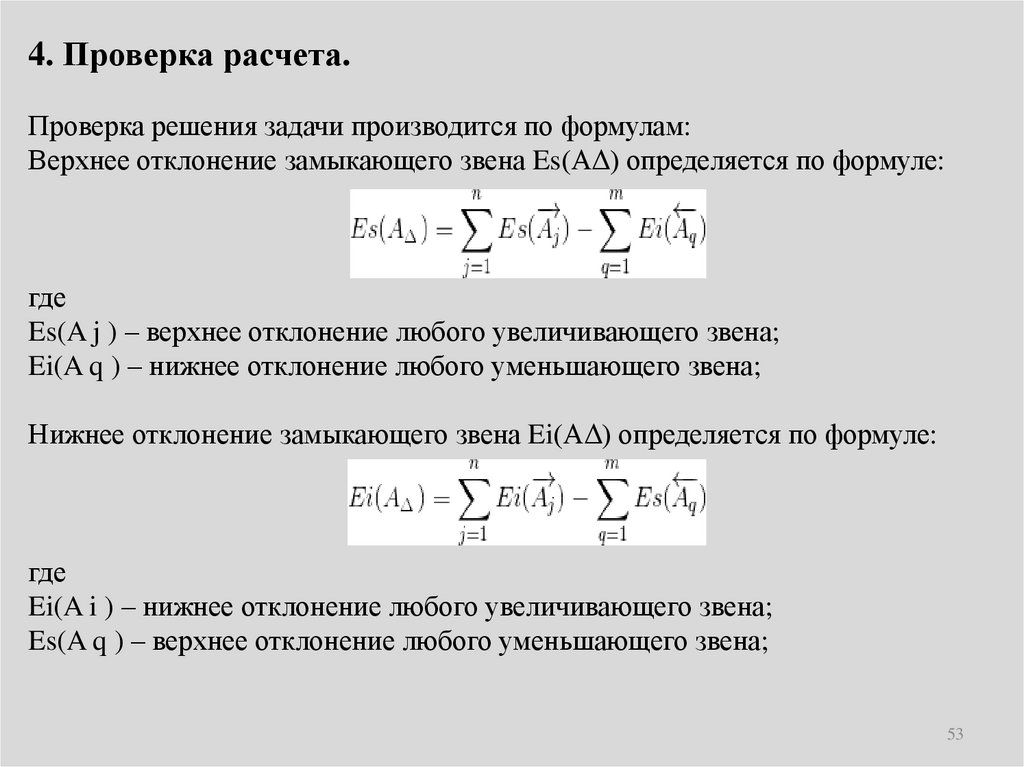

4. Проверка расчета.Проверка решения задачи производится по формулам:

Верхнее отклонение замыкающего звена Es(AΔ) определяется по формуле:

где

Es(A j ) – верхнее отклонение любого увеличивающего звена;

Ei(A q ) – нижнее отклонение любого уменьшающего звена;

Нижнее отклонение замыкающего звена Ei(AΔ) определяется по формуле:

где

Ei(A i ) – нижнее отклонение любого увеличивающего звена;

Es(A q ) – верхнее отклонение любого уменьшающего звена;

53

54.

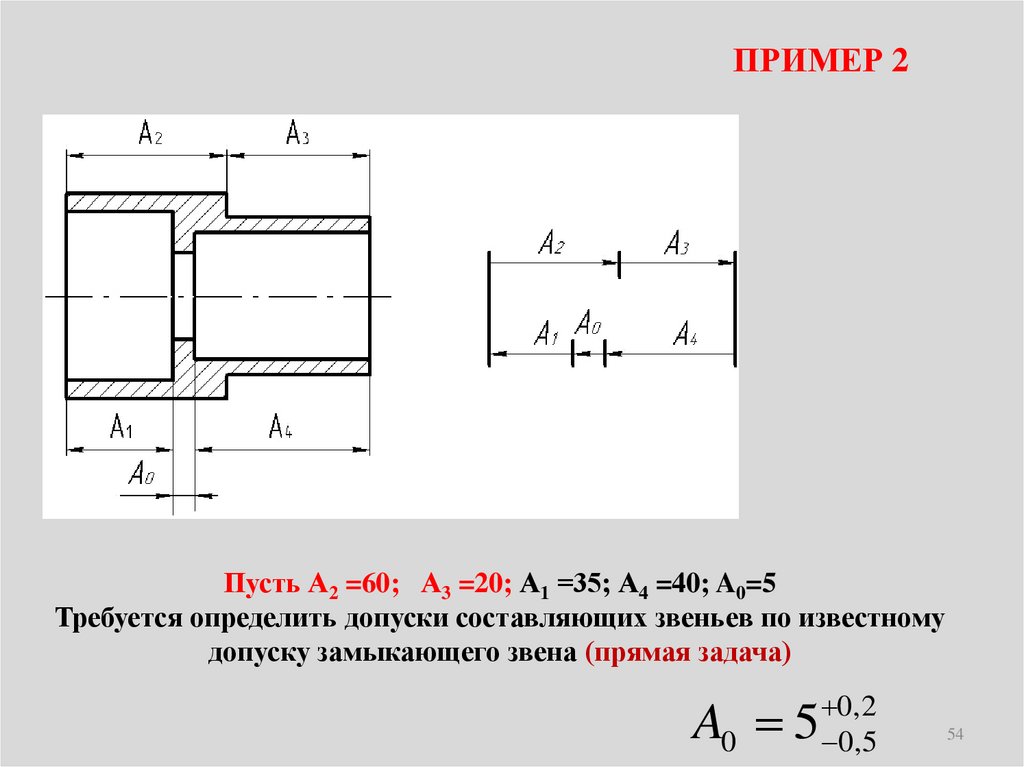

ПРИМЕР 2Пусть А2 =60; А3 =20; А1 =35; А4 =40; A0=5

Требуется определить допуски составляющих звеньев по известному

допуску замыкающего звена (прямая задача)

A0 5

0, 2

0 , 5

54

55.

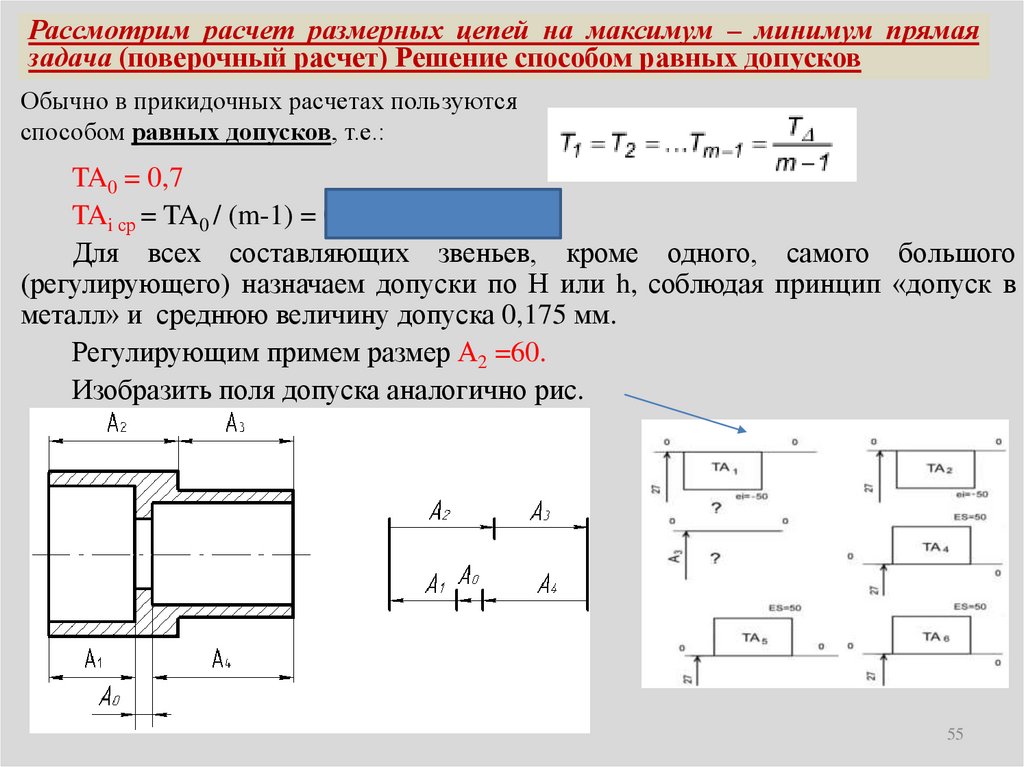

Рассмотрим расчет размерных цепей на максимум – минимум прямаязадача (поверочный расчет) Решение способом равных допусков

Обычно в прикидочных расчетах пользуются

способом равных допусков, т.е.:

TA0 = 0,7

TAi ср = TA0 / (m-1) = 0,7/4 = 0,175 мм.

Для всех составляющих звеньев, кроме одного, самого большого

(регулирующего) назначаем допуски по Н или h, соблюдая принцип «допуск в

металл» и среднюю величину допуска 0,175 мм.

Регулирующим примем размер А2 =60.

Изобразить поля допуска аналогично рис.

55

56.

Назначение отклонений на составляющие звенья.Способ 1.

На увеличивающие размеры отклонения назначаем по H

На уменьшающие размеры отклонения назначаем по h

Способ 2.

На охватывающие размеры допуски назначается в «+»,

на охватываемые размеры «-»,

на все остальные размеры «±».

56

57.

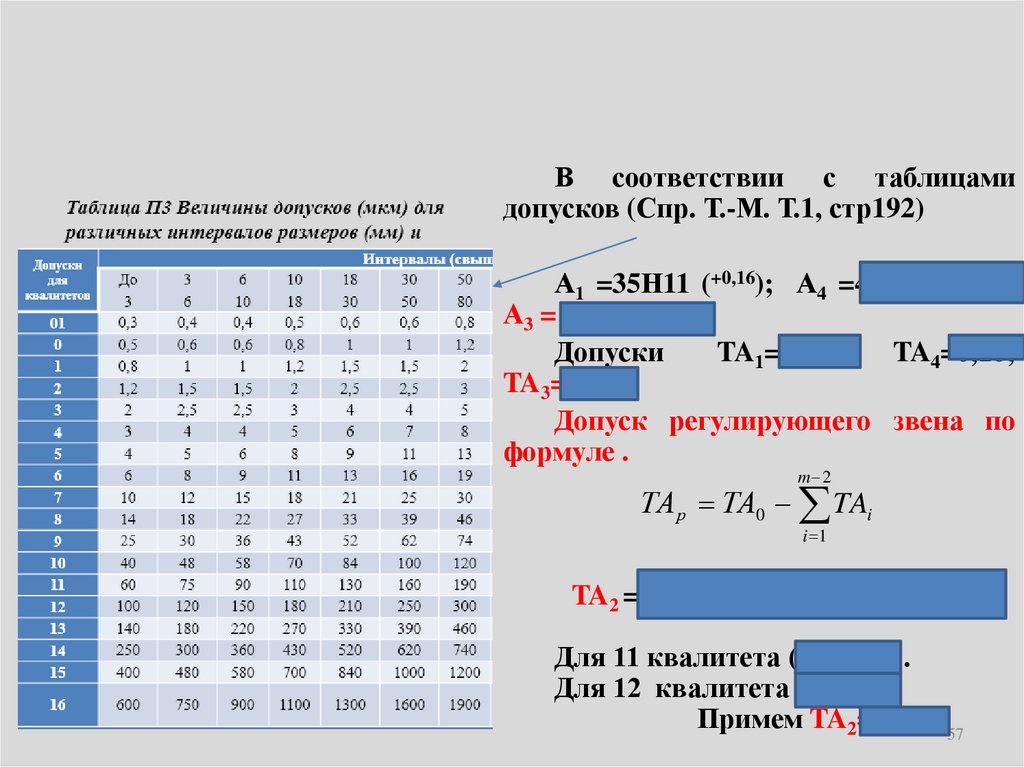

В соответствии с таблицамидопусков (Спр. Т.-М. Т.1, стр192)

А1 =35Н11 (+0,16); А4 =40Н11 (+0,16);

А3 = 20Н11(+0,13).

Допуски

TA1=0,16;

TA4=0,16;

TA3=0,13;

Допуск регулирующего звена по

формуле .

m 2

ТА р ТА0 TAi

i 1

TA2 =0,7-(0,16+0,16+0,13)=0,25мм,

Для 11 квалитета (0,19 мм).

Для 12 квалитета 0,3 мм.

Примем TA2=0,19. 57

58.

Таблица П3 Величины допусков (мкм) для различных интервалов размеров (мм) иквалитетов

59.

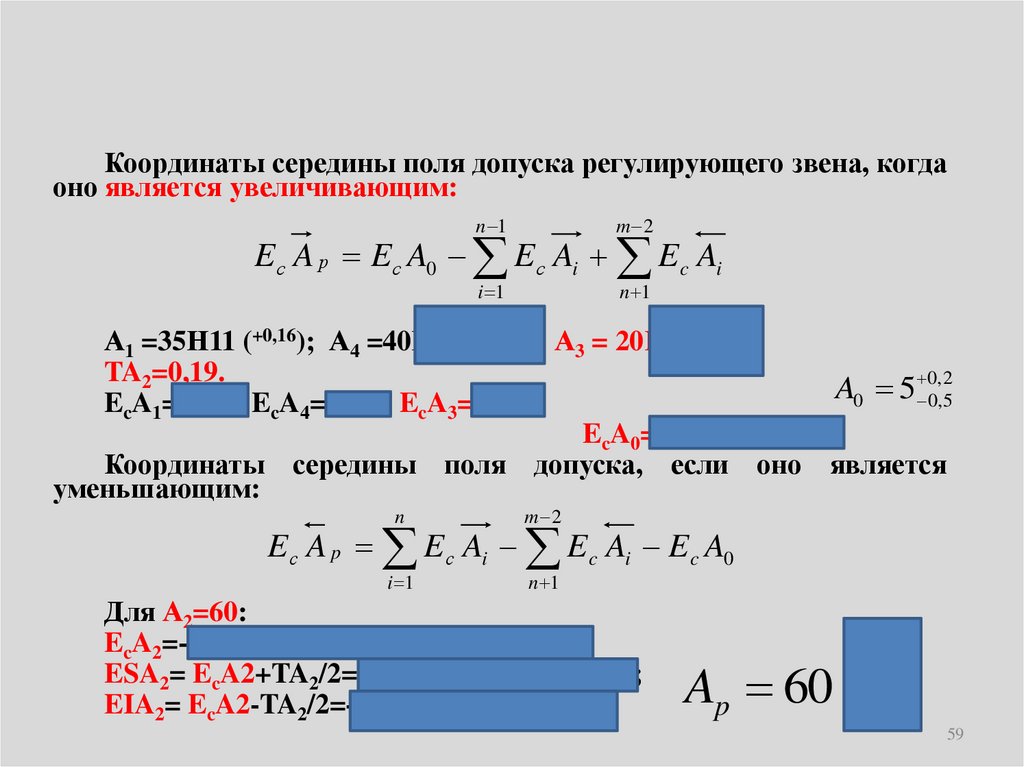

Координаты середины поля допуска регулирующего звена, когдаоно является увеличивающим:

n 1

m 2

i 1

n 1

E с A р E с A0 E с Ai E c Ai

А1 =35Н11 (+0,16); А4 =40Н11 (+0,16); А3 = 20Н11(+0,13);

TA2=0,19.

0, 2

A

5

0

0 , 5

EcA1=0,08; EcA4=0,08; EcA3=0,065;

EcA0=0,2-0,35=-0,15.

Координаты середины поля допуска, если оно является

уменьшающим:

n

m 2

i 1

n 1

E с A p E с Ai E c Ai E c A0

Для А2=60:

EcA2=-0,15-0,065+(0,08+0,08)=-0,055мм

ESA2= EcA2+TA2/2=-0,055+0,095=+0,04мм;

EIA2= EcA2-TA2/2=-0,055-0,095=-0,15мм.

Ap 60

0, 04

0,15

59

60.

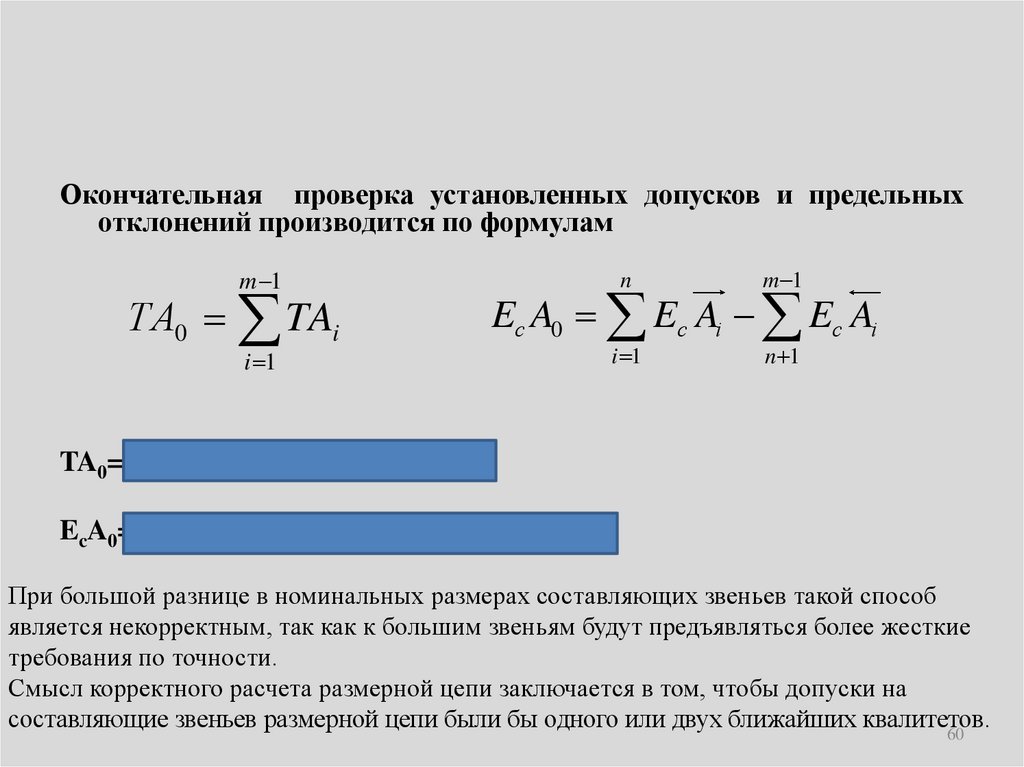

Окончательная проверка установленных допусков и предельныхотклонений производится по формулам

m 1

ТА0 TAi

i 1

n

m 1

i 1

n 1

Eс A0 Eс Ai Ec Ai

TA0=0,16+0,16+0,13+0,19=0,64 мм.

EcA0=(+0,065-0,055)-(+0,08+0,08)=- 0,15 мм.

При большой разнице в номинальных размерах составляющих звеньев такой способ

является некорректным, так как к большим звеньям будут предъявляться более жесткие

требования по точности.

Смысл корректного расчета размерной цепи заключается в том, чтобы допуски на

составляющие звеньев размерной цепи были бы одного или двух ближайших квалитетов.

60

61.

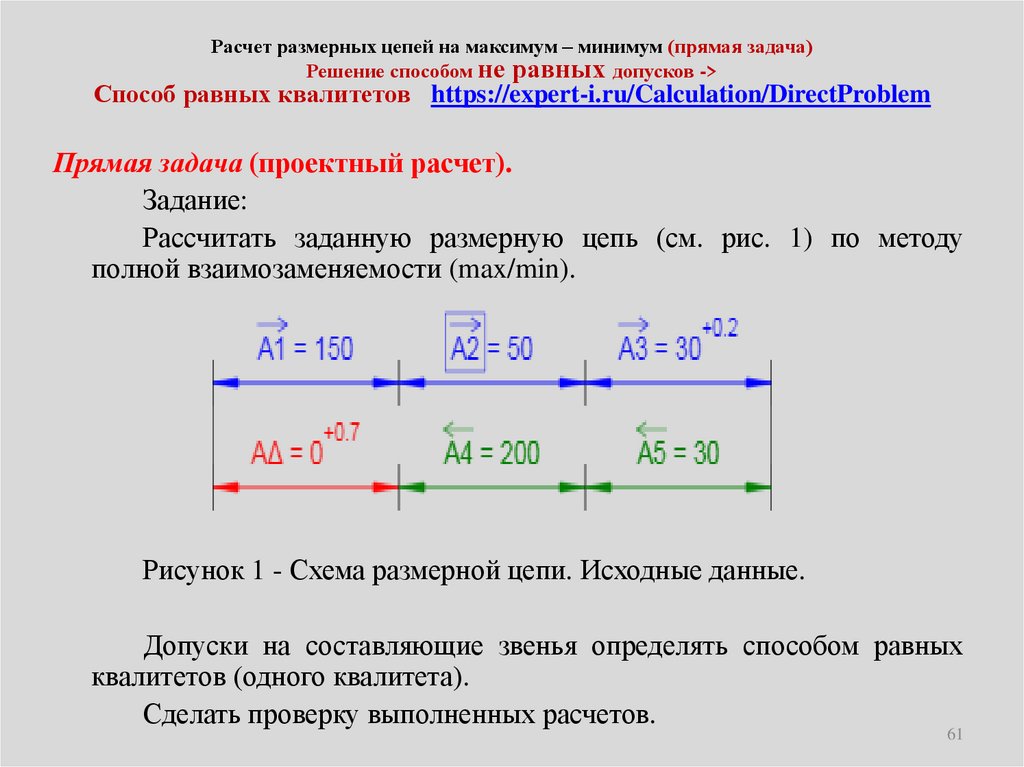

Расчет размерных цепей на максимум – минимум (прямая задача)Решение способом не равных допусков ->

Способ равных квалитетов https://expert-i.ru/Calculation/DirectProblem

Прямая задача (проектный расчет).

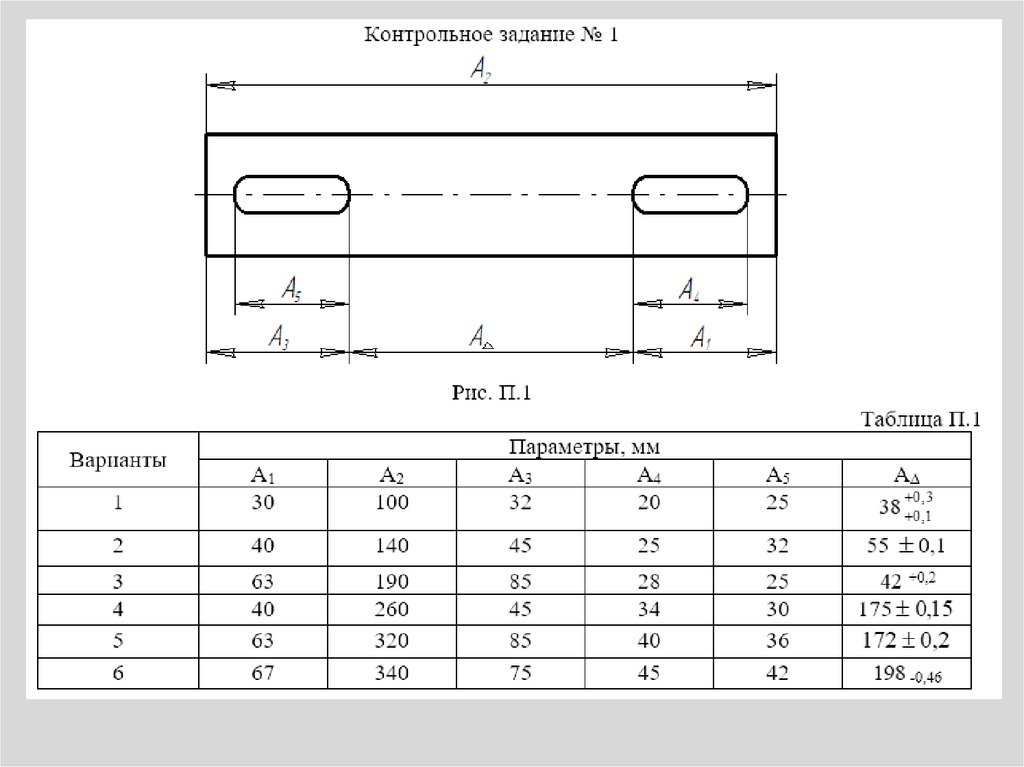

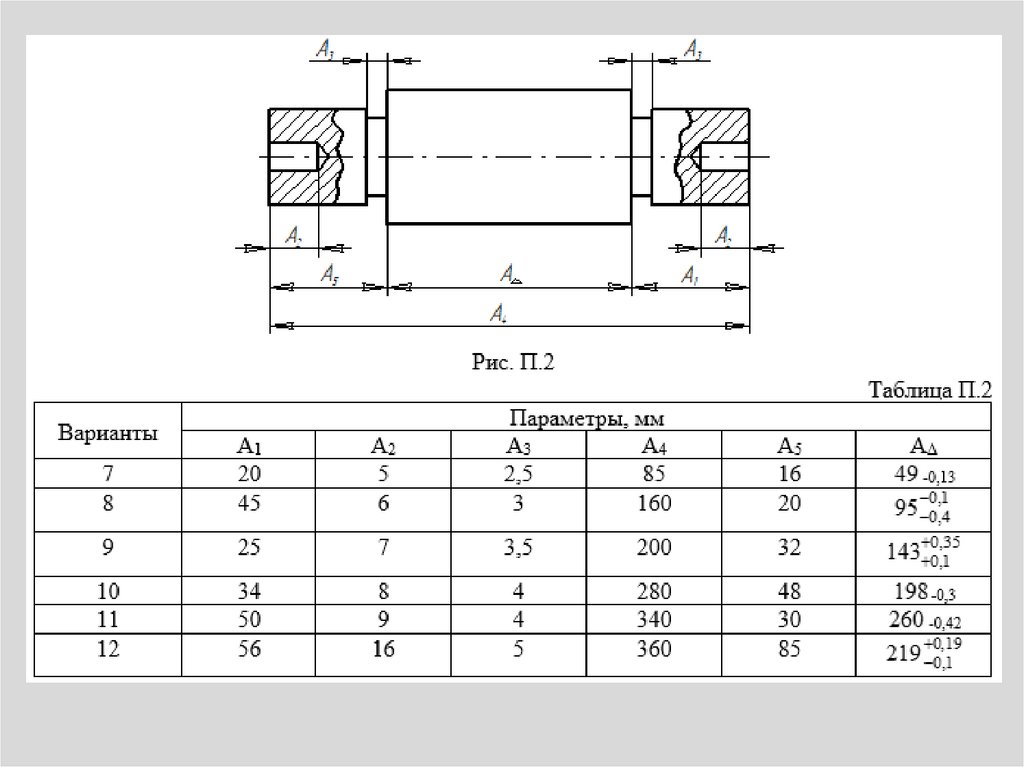

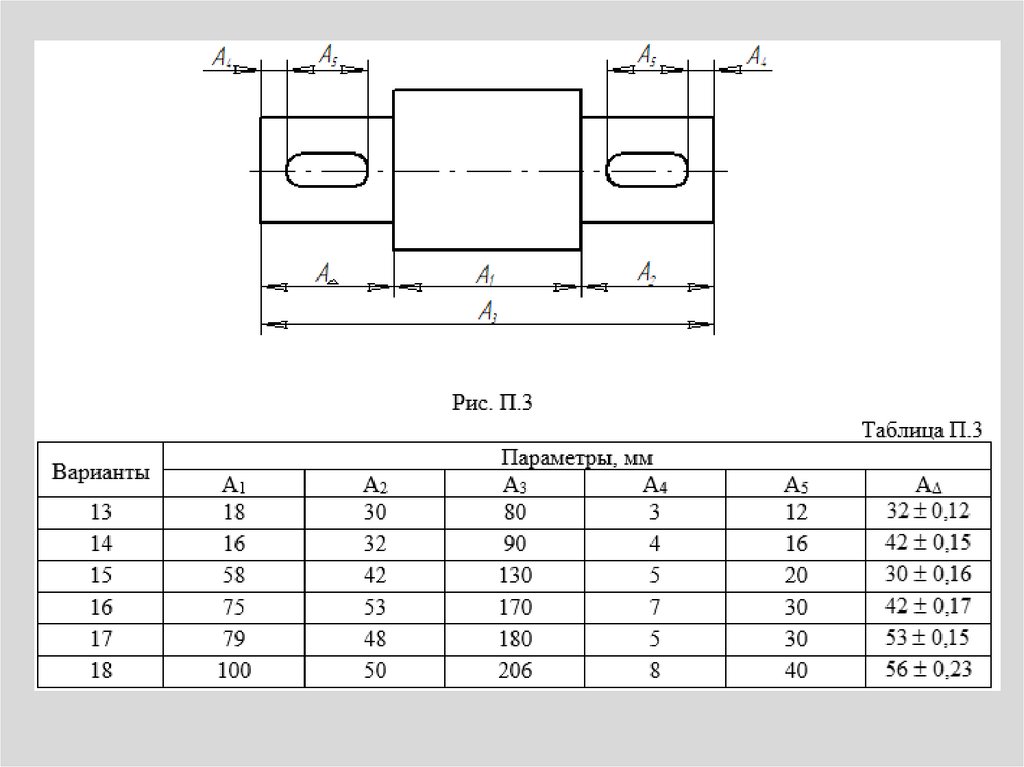

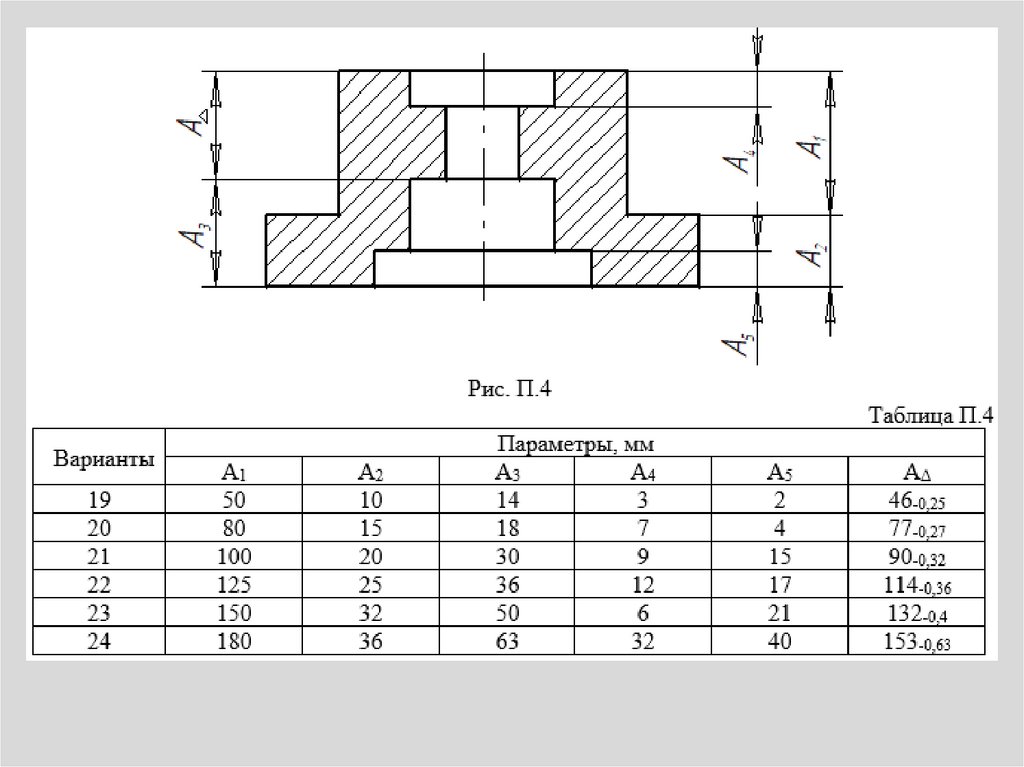

Задание:

Рассчитать заданную размерную цепь (см. рис. 1) по методу

полной взаимозаменяемости (max/min).

Рисунок 1 - Схема размерной цепи. Исходные данные.

Допуски на составляющие звенья определять способом равных

квалитетов (одного квалитета).

Сделать проверку выполненных расчетов.

61

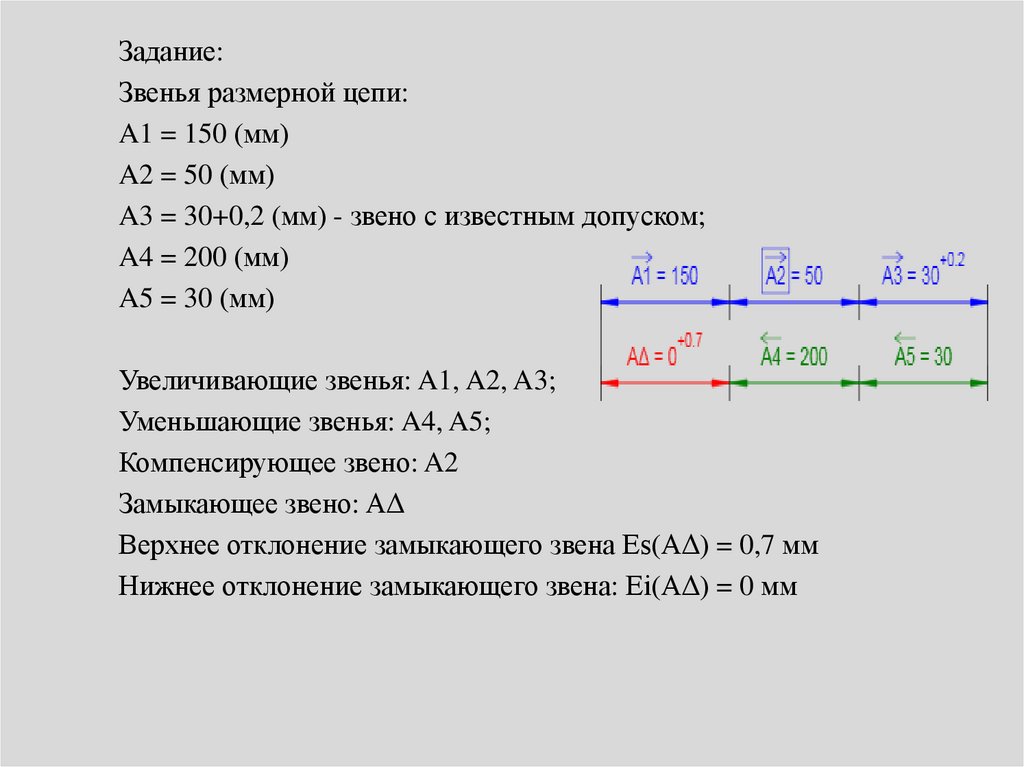

62.

Задание:Звенья размерной цепи:

A1 = 150 (мм)

A2 = 50 (мм)

A3 = 30+0,2 (мм) - звено с известным допуском;

A4 = 200 (мм)

A5 = 30 (мм)

Увеличивающие звенья: A1, A2, A3;

Уменьшающие звенья: A4, A5;

Компенсирующее звено: A2

Замыкающее звено: AΔ

Верхнее отклонение замыкающего звена Es(AΔ) = 0,7 мм

Нижнее отклонение замыкающего звена: Ei(AΔ) = 0 мм

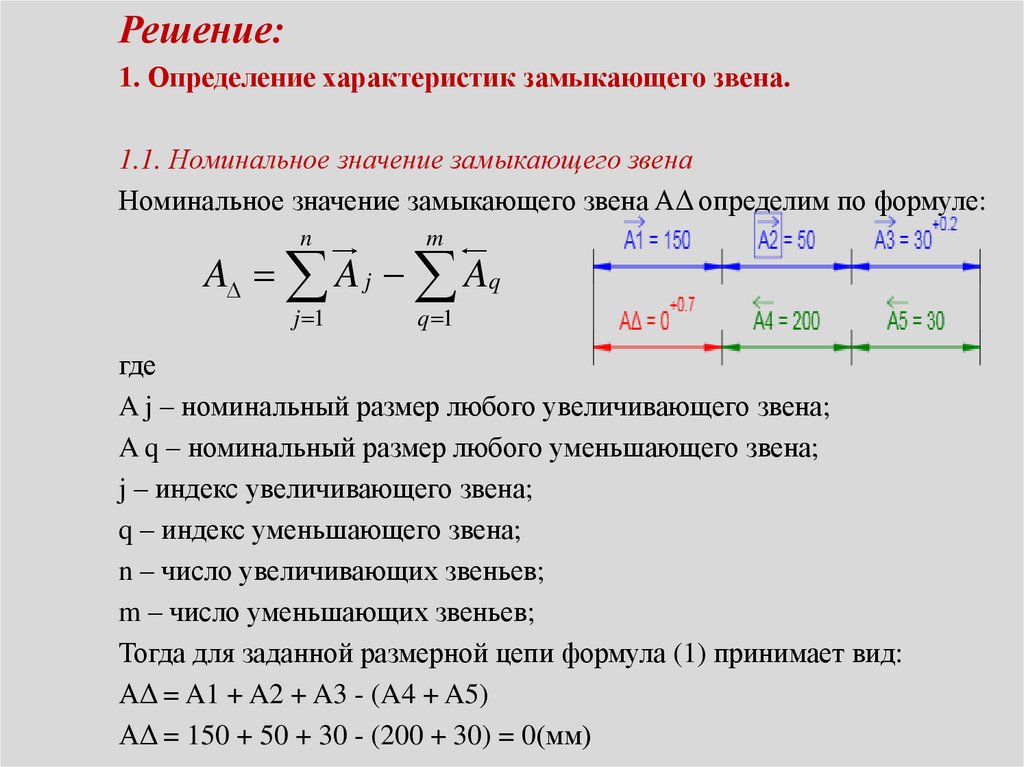

63.

Решение:1. Определение характеристик замыкающего звена.

1.1. Номинальное значение замыкающего звена

Номинальное значение замыкающего звена AΔ определим по формуле:

n

m

j 1

q 1

A A j Aq

где

A j – номинальный размер любого увеличивающего звена;

A q – номинальный размер любого уменьшающего звена;

j – индекс увеличивающего звена;

q – индекс уменьшающего звена;

n – число увеличивающих звеньев;

m – число уменьшающих звеньев;

Тогда для заданной размерной цепи формула (1) принимает вид:

AΔ = A1 + A2 + A3 - (A4 + A5)

AΔ = 150 + 50 + 30 - (200 + 30) = 0(мм)

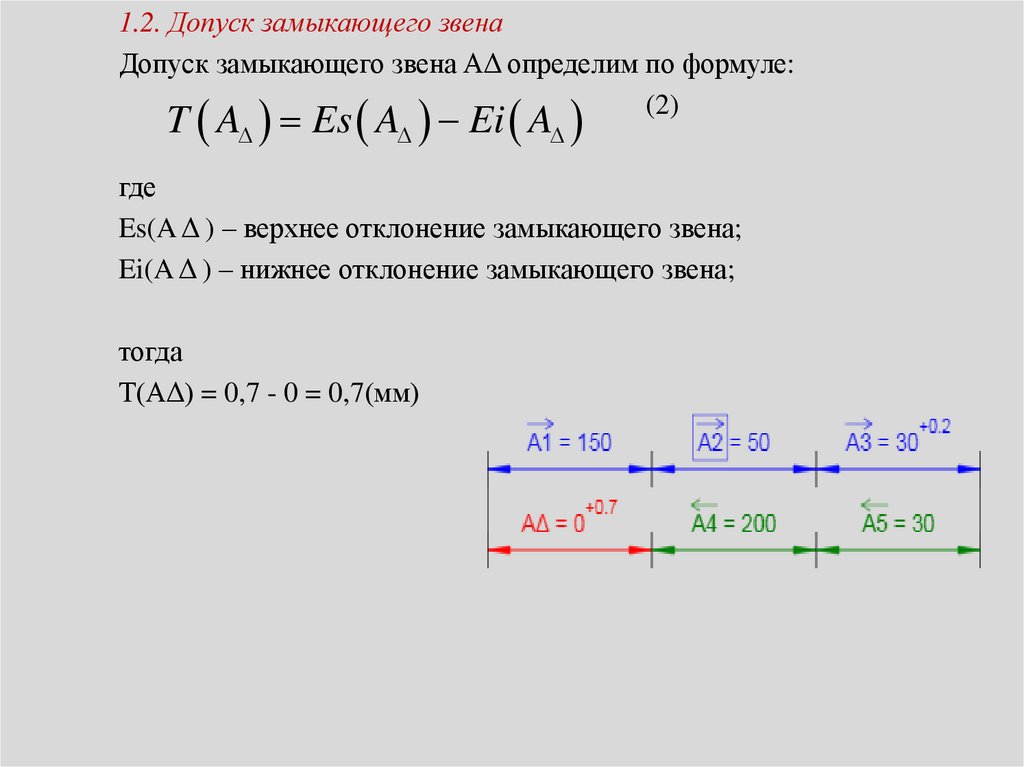

64.

1.2. Допуск замыкающего звенаДопуск замыкающего звена AΔ определим по формуле:

(2)

T A Es A Ei A

где

Es(A Δ ) – верхнее отклонение замыкающего звена;

Ei(A Δ ) – нижнее отклонение замыкающего звена;

тогда

T(AΔ) = 0,7 - 0 = 0,7(мм)

65.

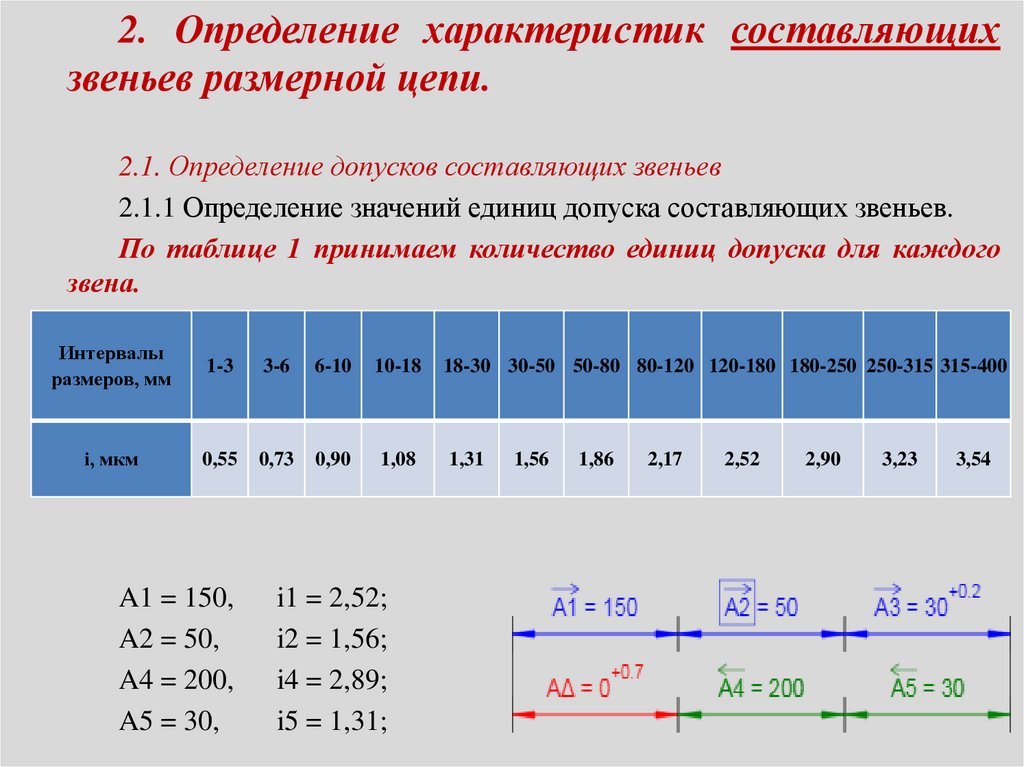

2. Определение характеристик составляющихзвеньев размерной цепи.

2.1. Определение допусков составляющих звеньев

2.1.1 Определение значений единиц допуска составляющих звеньев.

По таблице 1 принимаем количество единиц допуска для каждого

звена.

Таблица 1 - Значение единиц допуска i для различных интервалов

Интервалы

размеров. 1-3 3-6 6-10 10-18 18-30 30-50 50-80 80-120 120-180 180-250 250-315 315-400

размеров, мм

i, мкм

0,55

A1 = 150,

A2 = 50,

A4 = 200,

A5 = 30,

0,73

0,90

1,08

i1 = 2,52;

i2 = 1,56;

i4 = 2,89;

i5 = 1,31;

1,31

1,56

1,86

2,17

2,52

2,90

3,23

3,54

66.

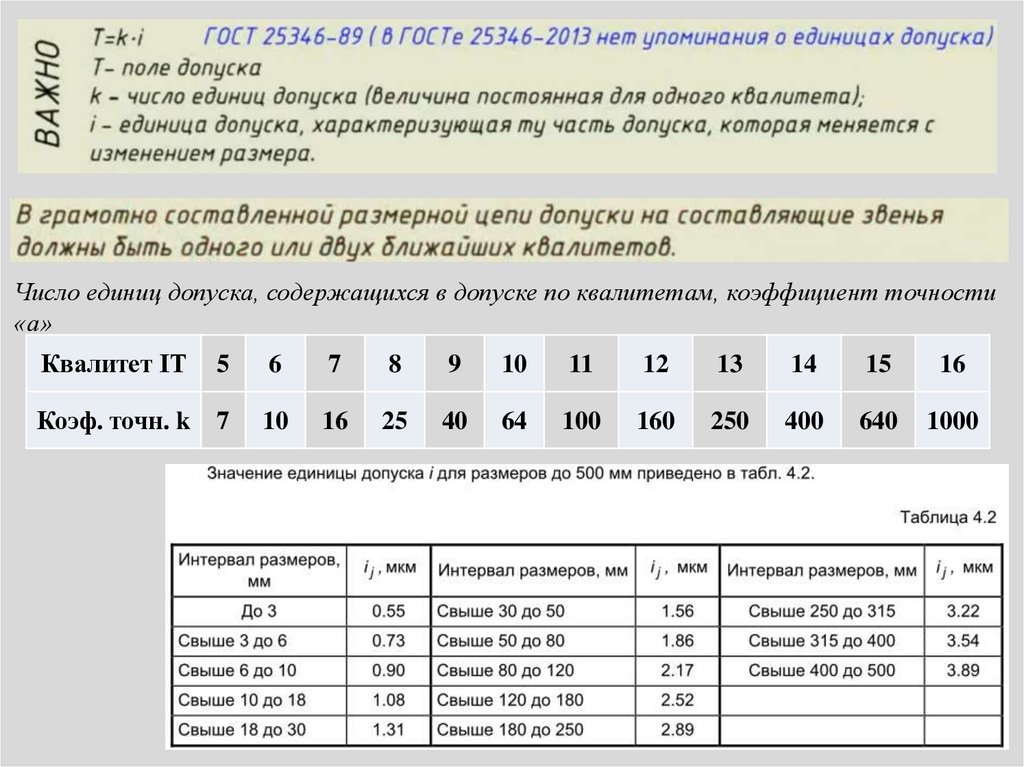

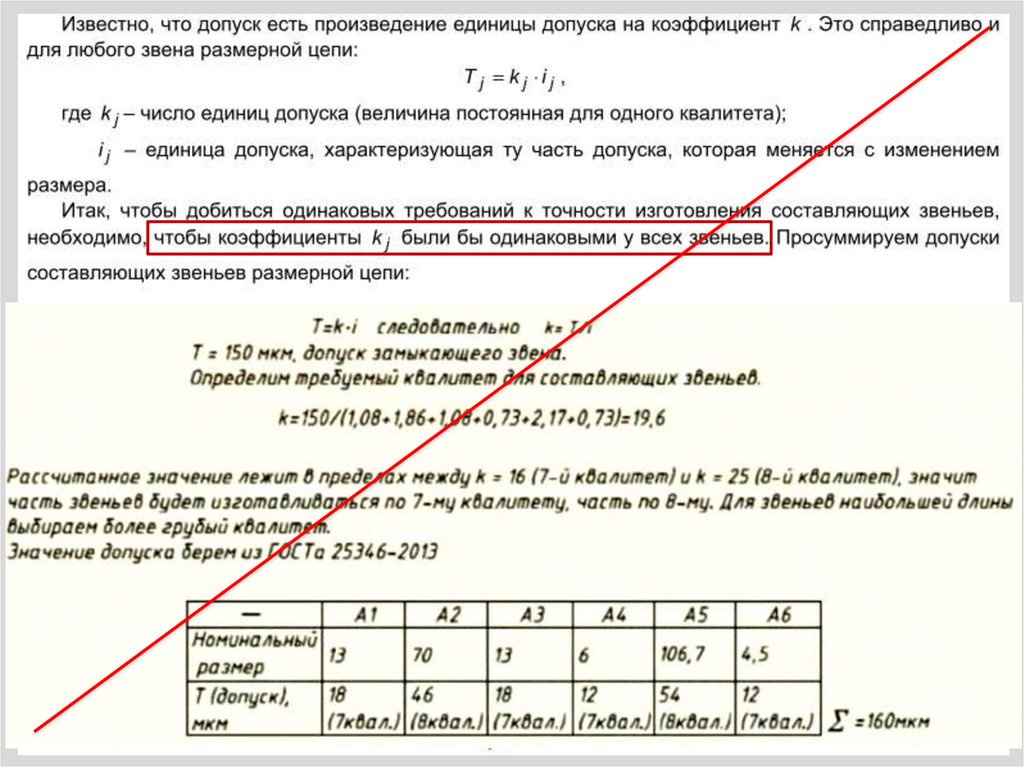

Число единиц допуска, содержащихся в допуске по квалитетам, коэффициент точности«а»

Квалитет IT

5

6

7

8

9

10

11

12

13

14

15

16

Коэф. точн. k

7

10

16

25

40

64

100

160

250

400

640

1000

67.

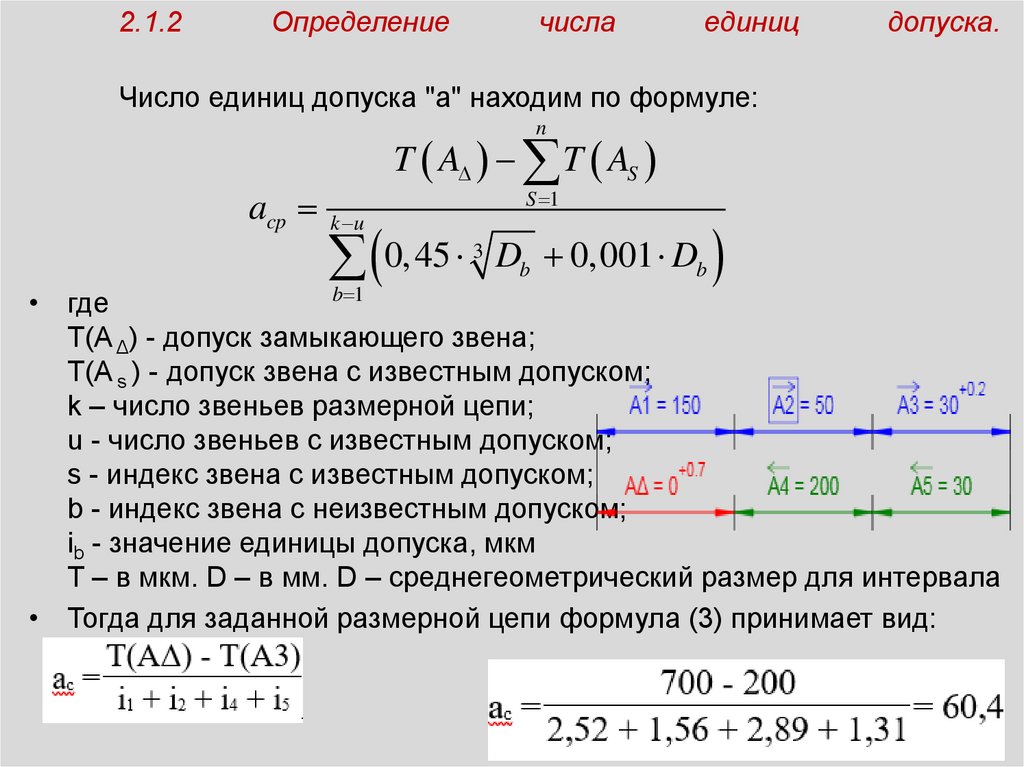

2.1.2Определение

числа

единиц

допуска.

Число единиц допуска "а" находим по формуле:

n

acp k u

T A T AS

S 1

0,45 D 0,001 D

3

b

b

b 1

• где

T(A Δ) - допуск замыкающего звена;

T(A s ) - допуск звена с известным допуском;

k – число звеньев размерной цепи;

u - число звеньев с известным допуском;

s - индекс звена с известным допуском;

b - индекс звена с неизвестным допуском;

ib - значение единицы допуска, мкм

T – в мкм. D – в мм. D – среднегеометрический размер для интервала

• Тогда для заданной размерной цепи формула (3) принимает вид:

68.

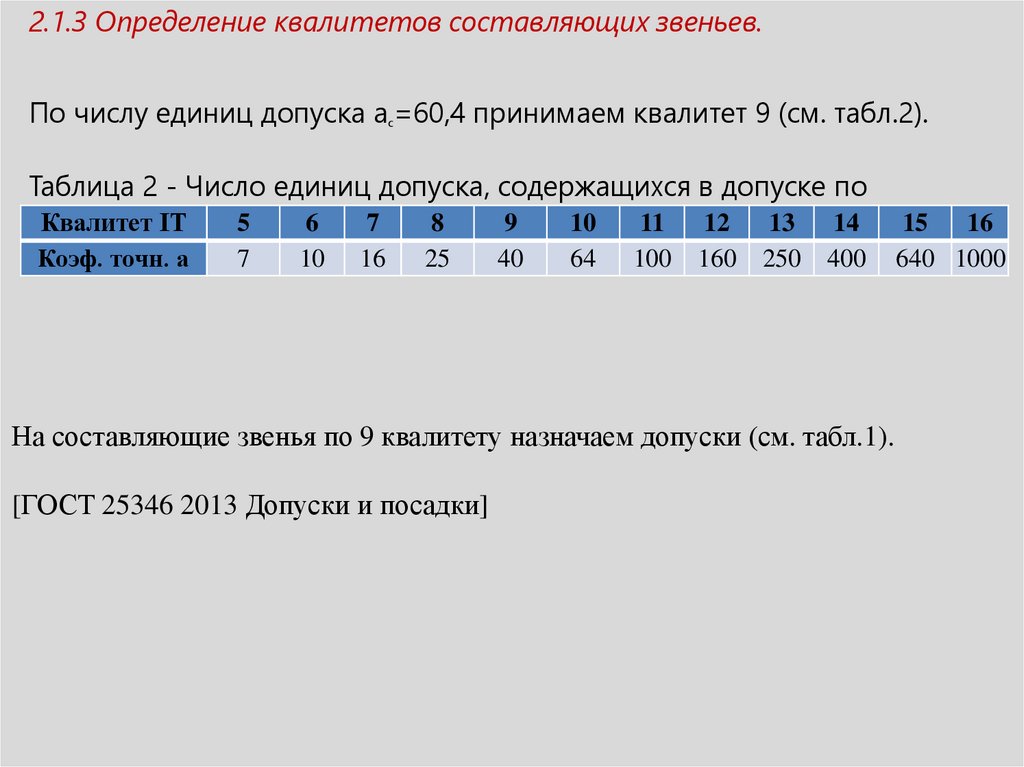

2.1.3 Определение квалитетов составляющих звеньев.По числу единиц допуска аc=60,4 принимаем квалитет 9 (см. табл.2).

Таблица 2 - Число единиц допуска, содержащихся в допуске по

Квалитет IT коэффициент

5

6

7точности

8

9

10

11

12

13

14

квалитетам,

«а».

Коэф. точн. а

7

10

16

25

40

64

100

160

250

400

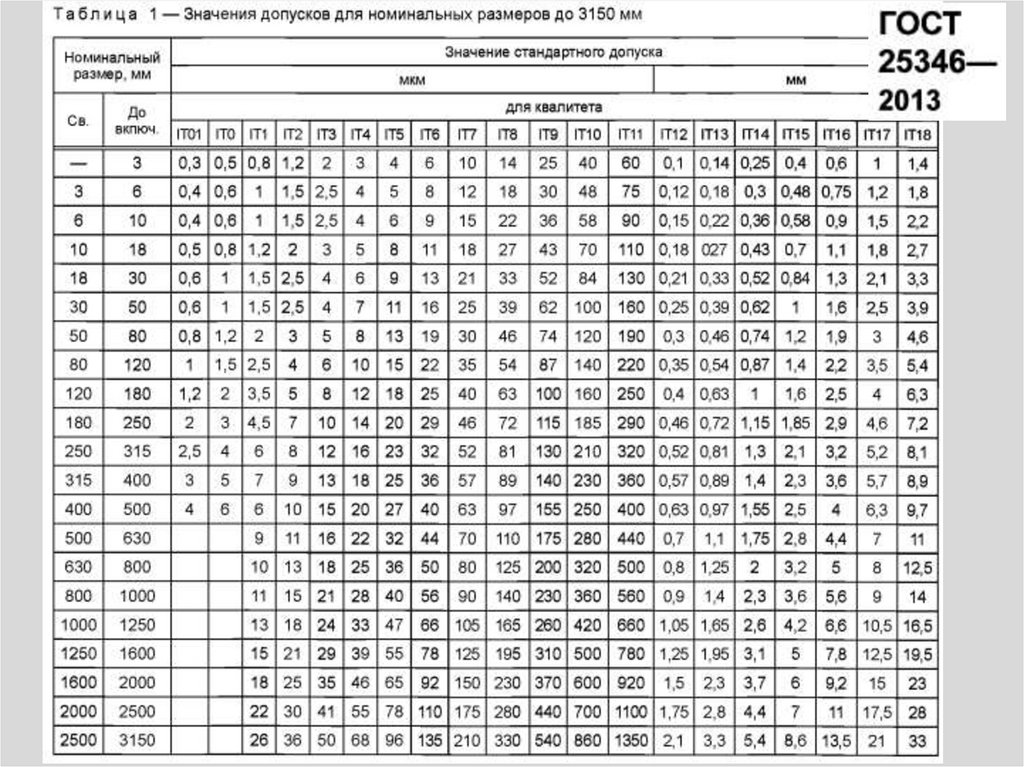

На составляющие звенья по 9 квалитету назначаем допуски (см. табл.1).

[ГОСТ 25346 2013 Допуски и посадки]

15

16

640 1000

69.

70.

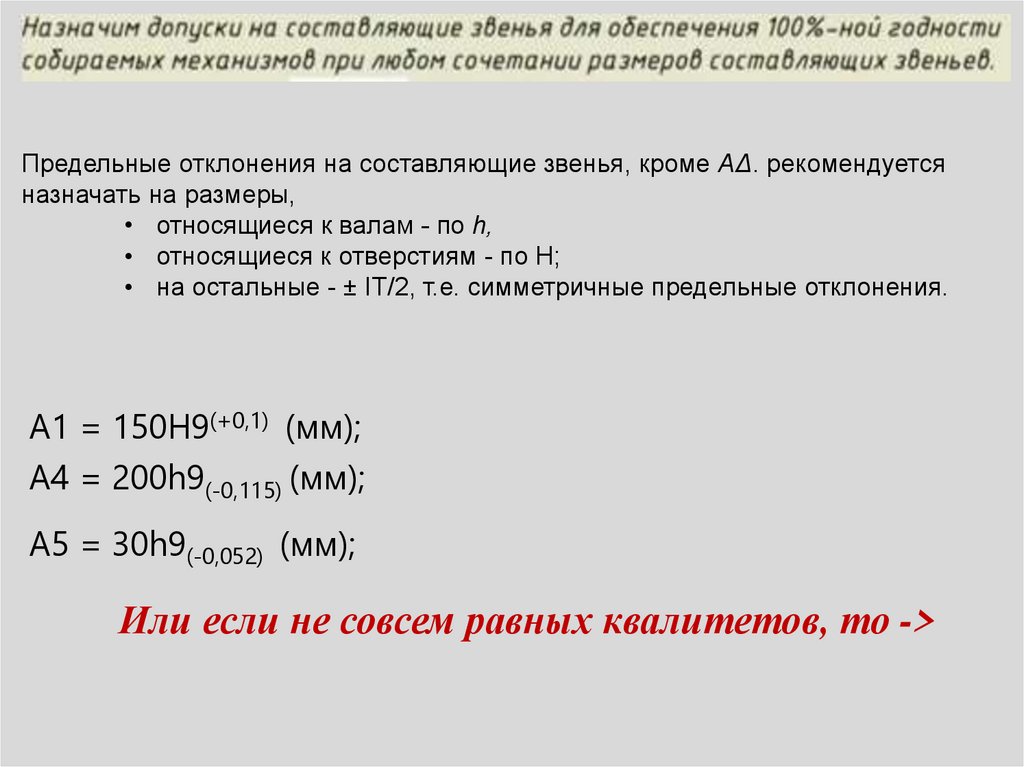

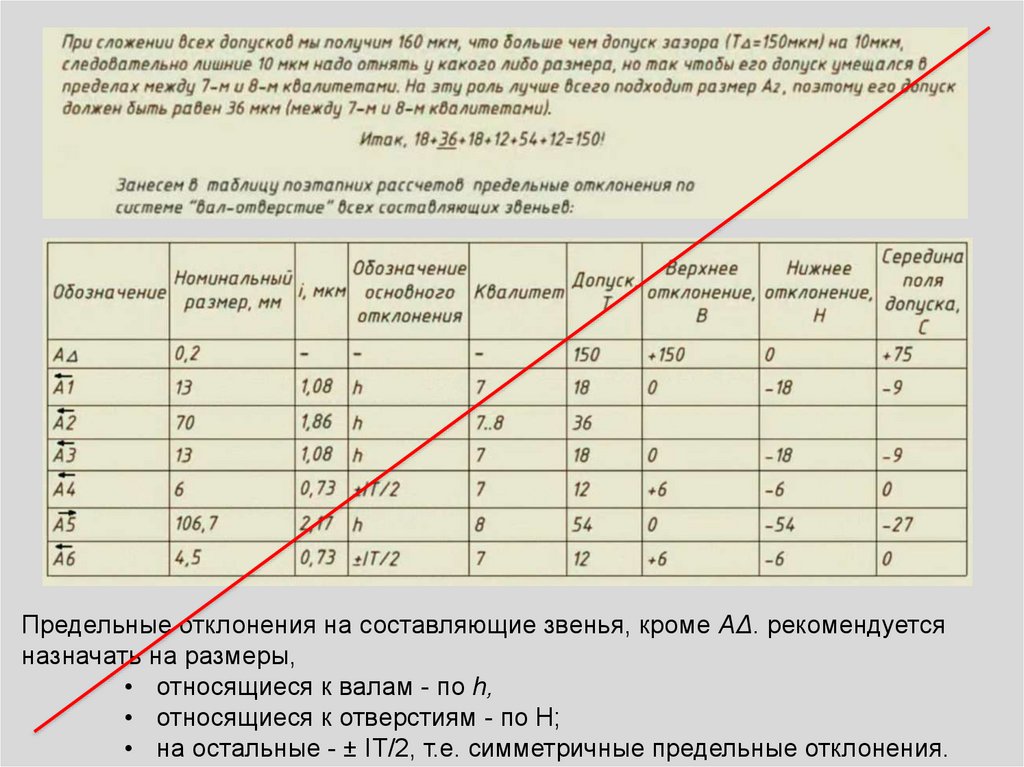

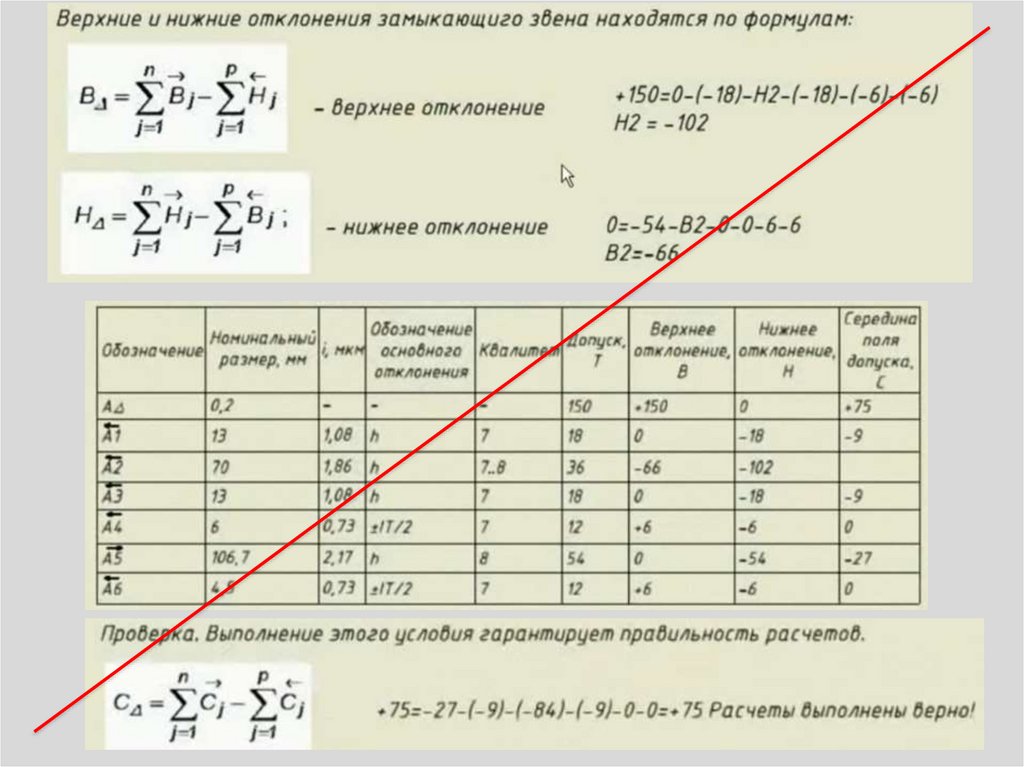

Предельные отклонения на составляющие звенья, кроме АΔ. рекомендуетсяназначать на размеры,

• относящиеся к валам - по h,

• относящиеся к отверстиям - по Н;

• на остальные - ± IT/2, т.е. симметричные предельные отклонения.

A1 = 150H9(+0,1) (мм);

A4 = 200h9(-0,115) (мм);

A5 = 30h9(-0,052) (мм);

Или если не совсем равных квалитетов, то ->

71.

72.

Предельные отклонения на составляющие звенья, кроме АΔ. рекомендуетсяназначать на размеры,

• относящиеся к валам - по h,

• относящиеся к отверстиям - по Н;

• на остальные - ± IT/2, т.е. симметричные предельные отклонения.

73.

74.

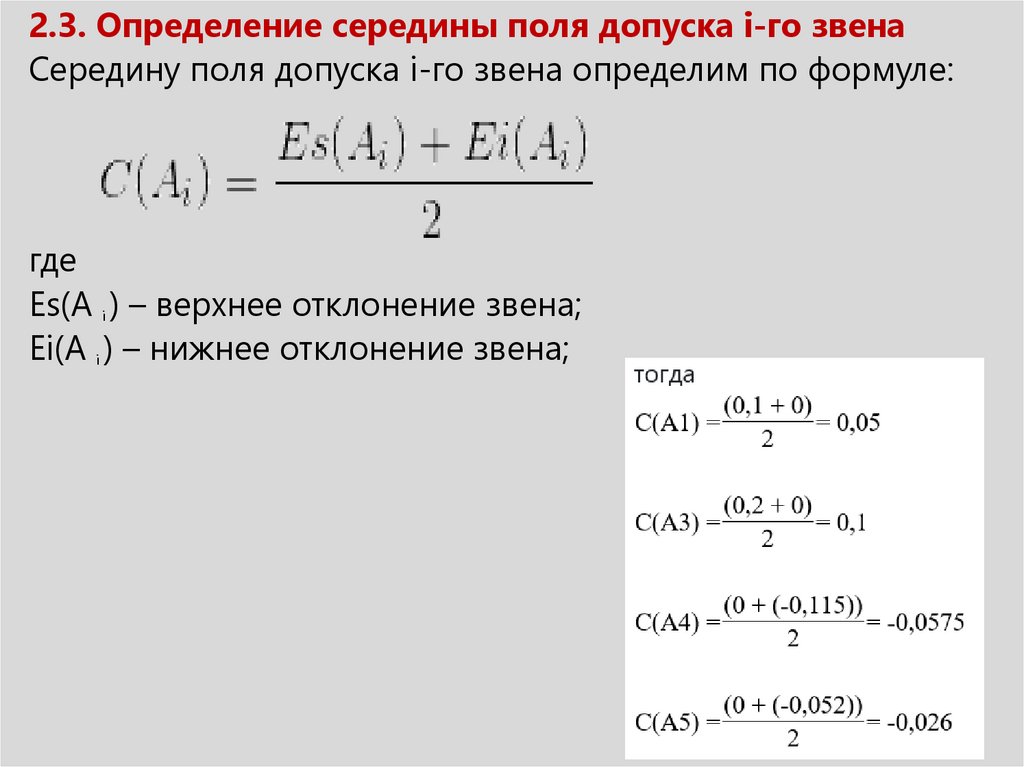

2.3. Определение середины поля допуска i-го звенаСередину поля допуска i-го звена определим по формуле:

где

Es(A ) – верхнее отклонение звена;

Ei(A ) – нижнее отклонение звена;

i

i

75.

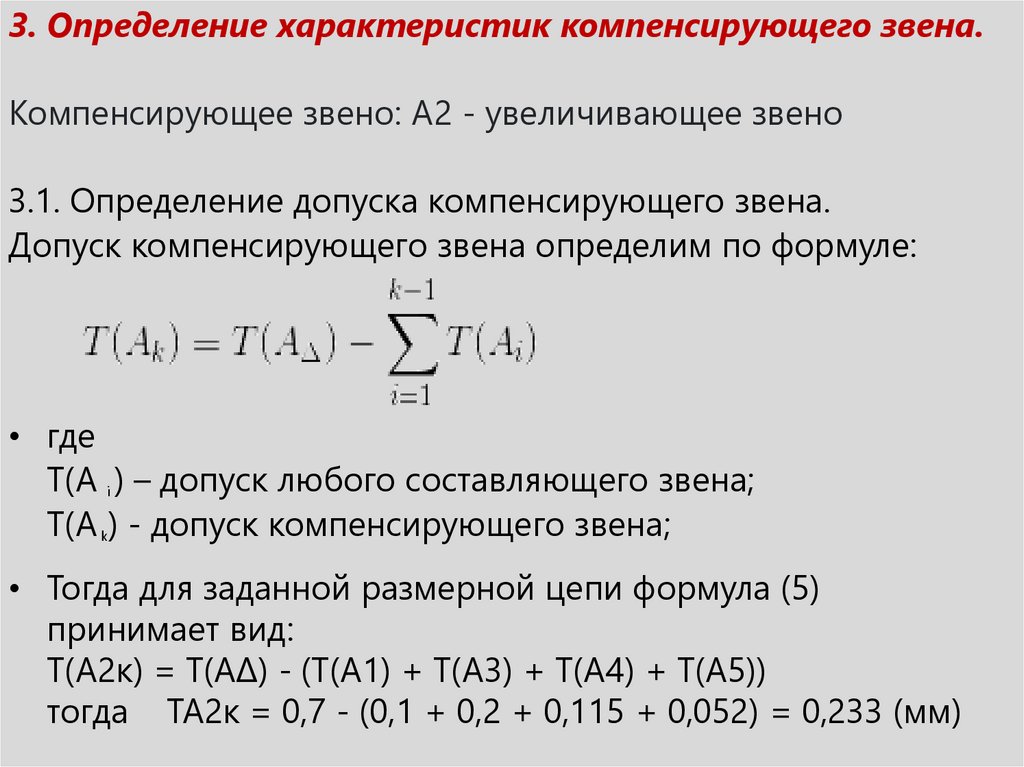

3. Определение характеристик компенсирующего звена.Компенсирующее звено: A2 - увеличивающее звено

3.1. Определение допуска компенсирующего звена.

Допуск компенсирующего звена определим по формуле:

• где

Т(А ) – допуск любого составляющего звена;

T(A ) - допуск компенсирующего звена;

i

k

• Тогда для заданной размерной цепи формула (5)

принимает вид:

T(A2к) = T(AΔ) - (T(A1) + T(A3) + T(A4) + T(A5))

тогда TA2к = 0,7 - (0,1 + 0,2 + 0,115 + 0,052) = 0,233 (мм)

76.

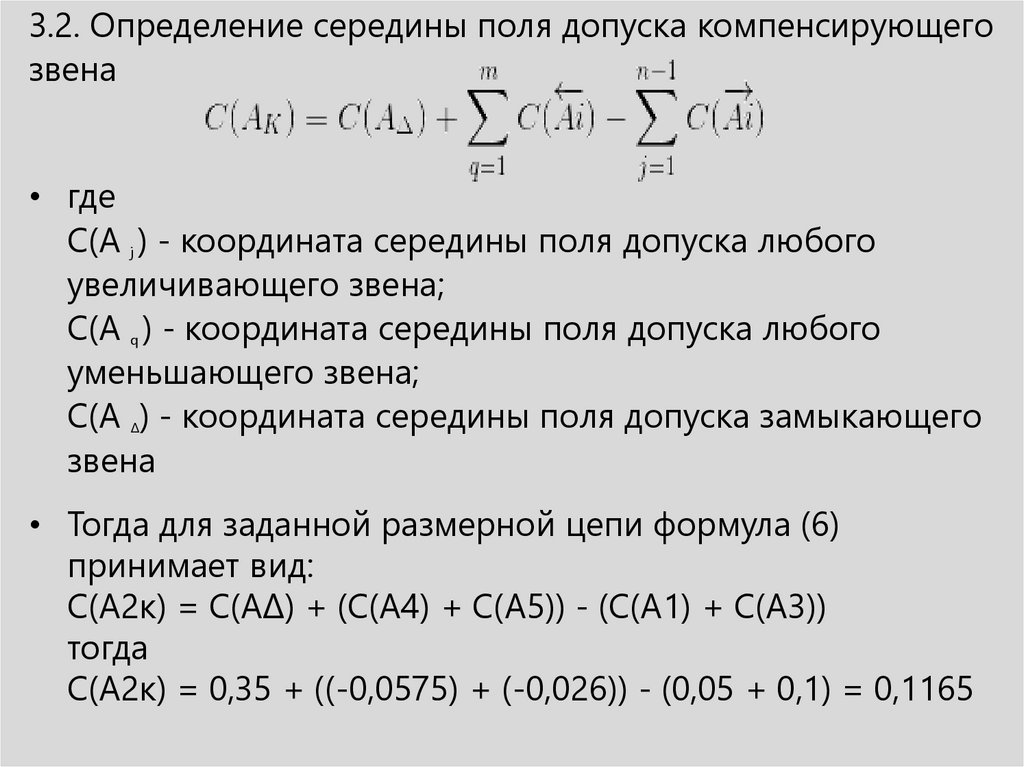

3.2. Определение середины поля допуска компенсирующегозвена

• где

C(A ) - координата середины поля допуска любого

увеличивающего звена;

C(A ) - координата середины поля допуска любого

уменьшающего звена;

C(A ) - координата середины поля допуска замыкающего

звена

j

q

Δ

• Тогда для заданной размерной цепи формула (6)

принимает вид:

C(A2к) = C(AΔ) + (C(A4) + C(A5)) - (C(A1) + C(A3))

тогда

С(A2к) = 0,35 + ((-0,0575) + (-0,026)) - (0,05 + 0,1) = 0,1165

77.

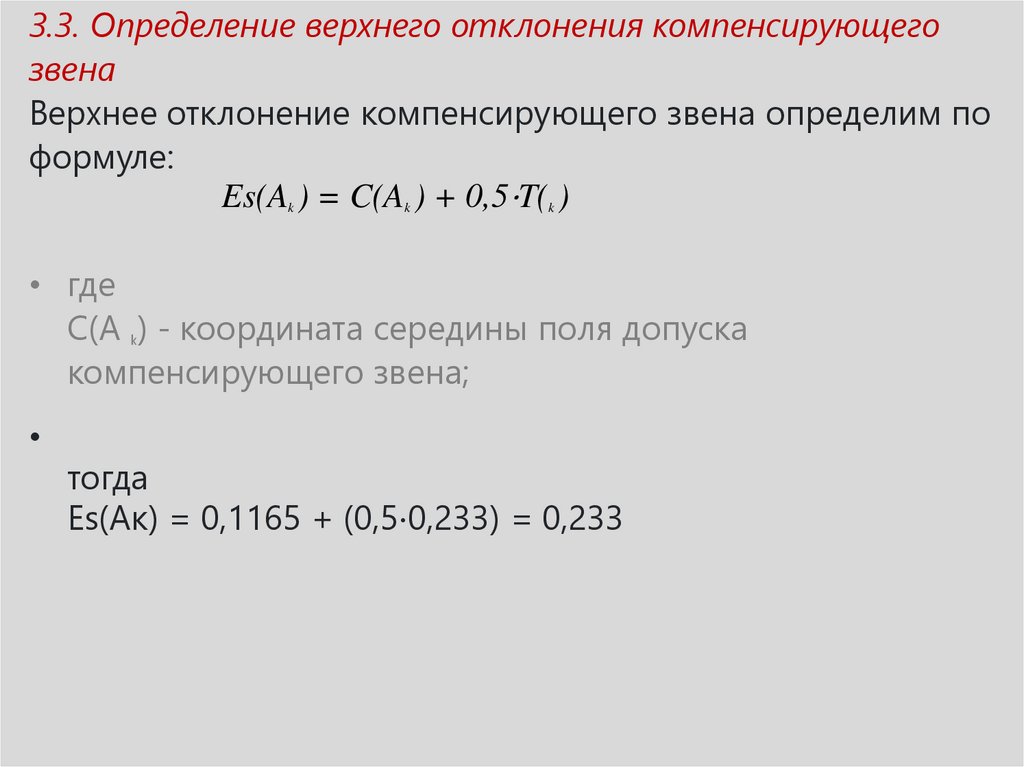

3.3. Определение верхнего отклонения компенсирующегозвена

Верхнее отклонение компенсирующего звена определим по

формуле:

Es(A ) = C(A ) + 0,5⋅T( )

k

k

k

• где

C(A ) - координата середины поля допуска

компенсирующего звена;

k

тогда

Es(Aк) = 0,1165 + (0,5⋅0,233) = 0,233

78.

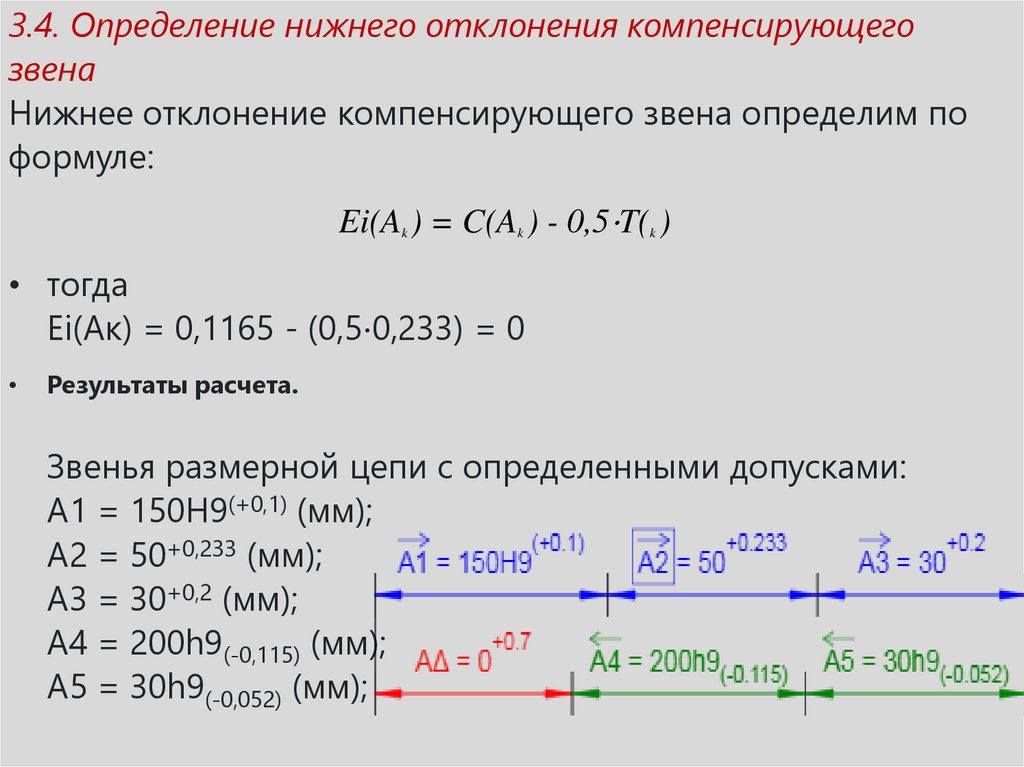

3.4. Определение нижнего отклонения компенсирующегозвена

Нижнее отклонение компенсирующего звена определим по

формуле:

Ei(A ) = C(A ) - 0,5⋅T( )

k

k

k

• тогда

Ei(Aк) = 0,1165 - (0,5⋅0,233) = 0

Результаты расчета.

Звенья размерной цепи с определенными допусками:

A1 = 150H9(+0,1) (мм);

A2 = 50+0,233 (мм);

A3 = 30+0,2 (мм);

A4 = 200h9(-0,115) (мм);

A5 = 30h9(-0,052) (мм);

79.

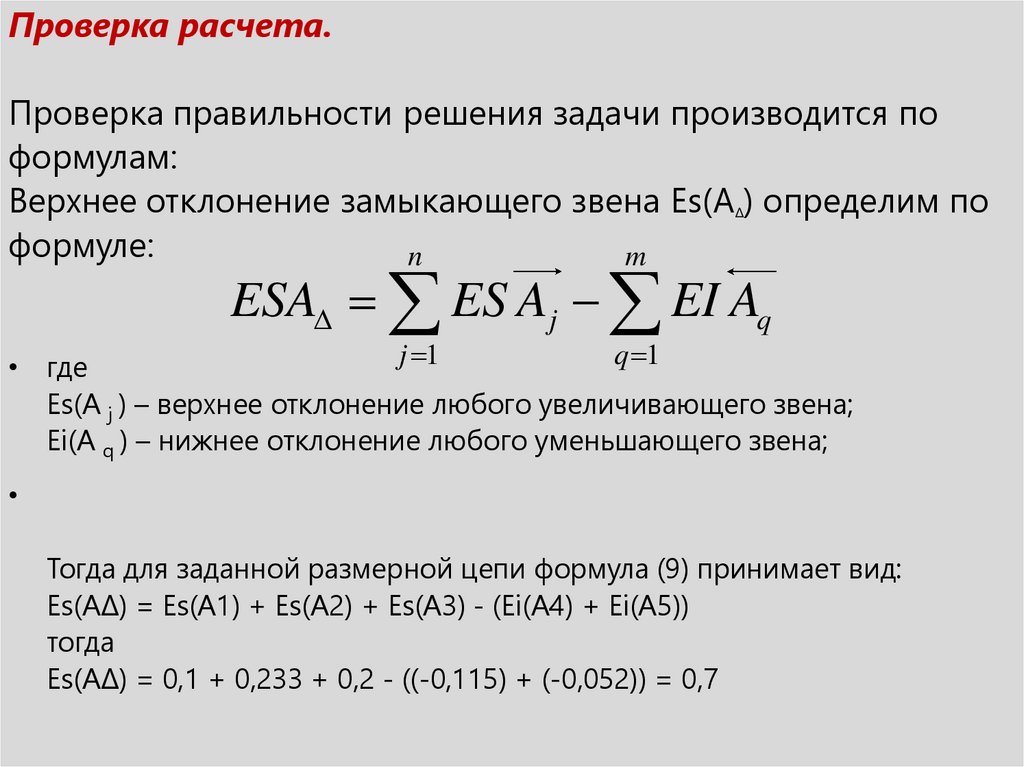

Проверка расчета.Проверка правильности решения задачи производится по

формулам:

Верхнее отклонение замыкающего звена Es(A ) определим по

формуле:

n

m

Δ

ESA ES Aj EI Aq

j 1

q 1

• где

Es(A j ) – верхнее отклонение любого увеличивающего звена;

Ei(A q ) – нижнее отклонение любого уменьшающего звена;

Тогда для заданной размерной цепи формула (9) принимает вид:

Es(AΔ) = Es(A1) + Es(A2) + Es(A3) - (Ei(A4) + Ei(A5))

тогда

Es(AΔ) = 0,1 + 0,233 + 0,2 - ((-0,115) + (-0,052)) = 0,7

80.

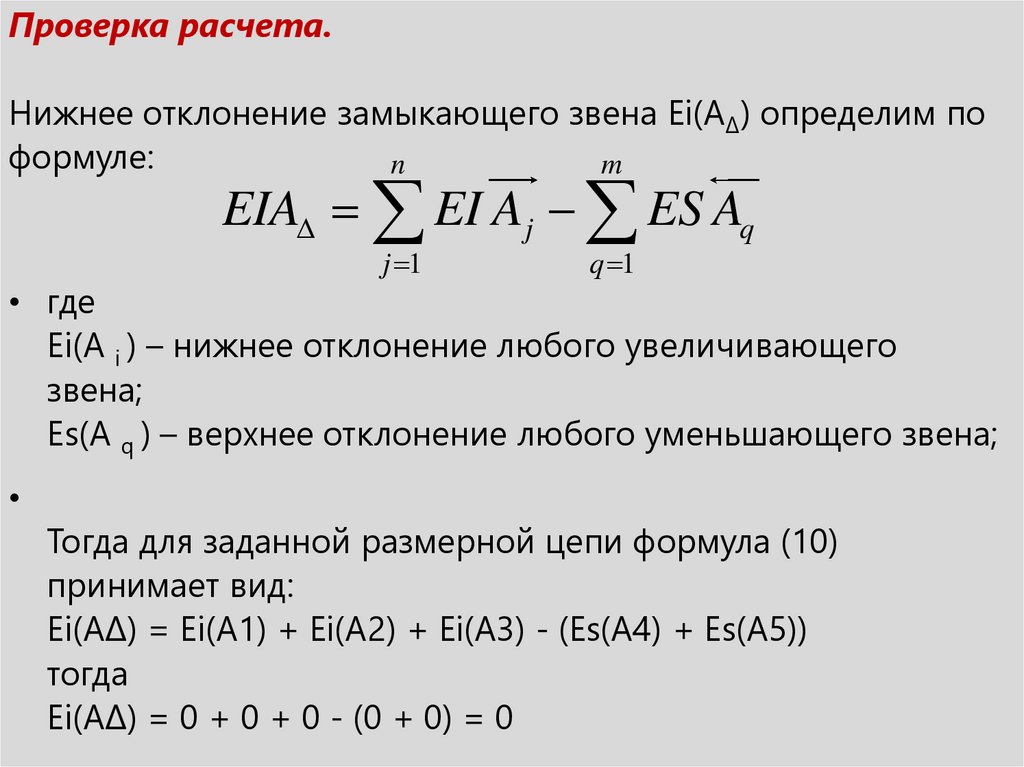

Проверка расчета.Нижнее отклонение замыкающего звена Ei(AΔ) определим по

формуле:

n

m

EIA EI Aj ES Aq

j 1

q 1

• где

Ei(A i ) – нижнее отклонение любого увеличивающего

звена;

Es(A q ) – верхнее отклонение любого уменьшающего звена;

Тогда для заданной размерной цепи формула (10)

принимает вид:

Ei(AΔ) = Ei(A1) + Ei(A2) + Ei(A3) - (Es(A4) + Es(A5))

тогда

Ei(AΔ) = 0 + 0 + 0 - (0 + 0) = 0

81.

82.

83.

84.

85.

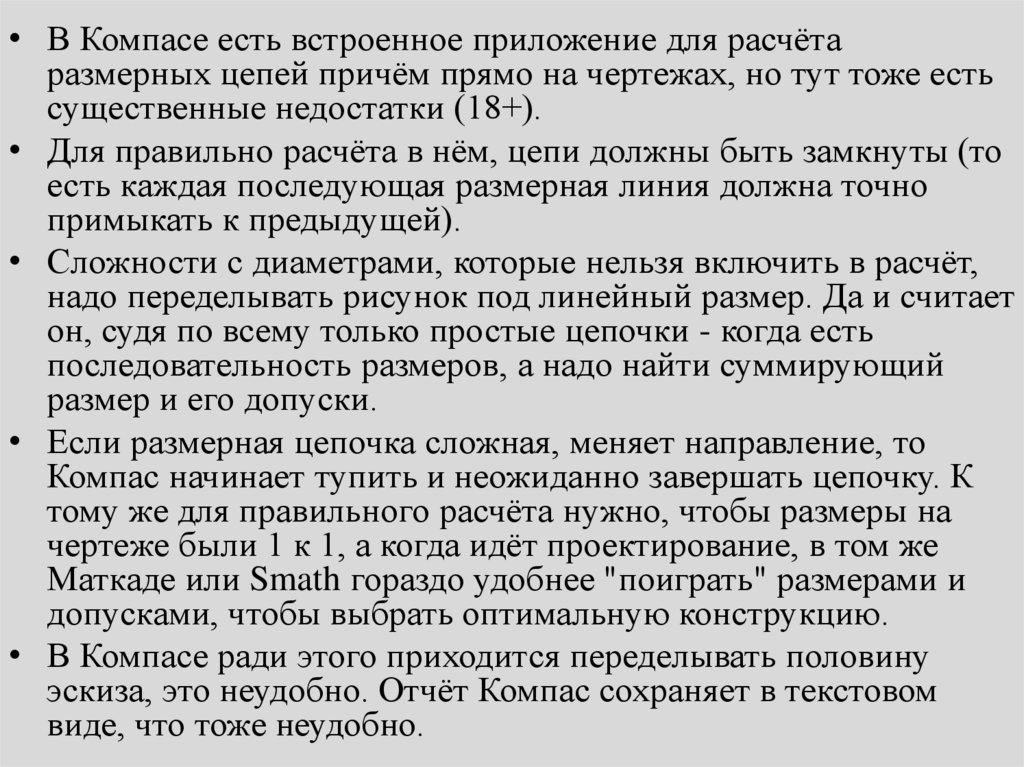

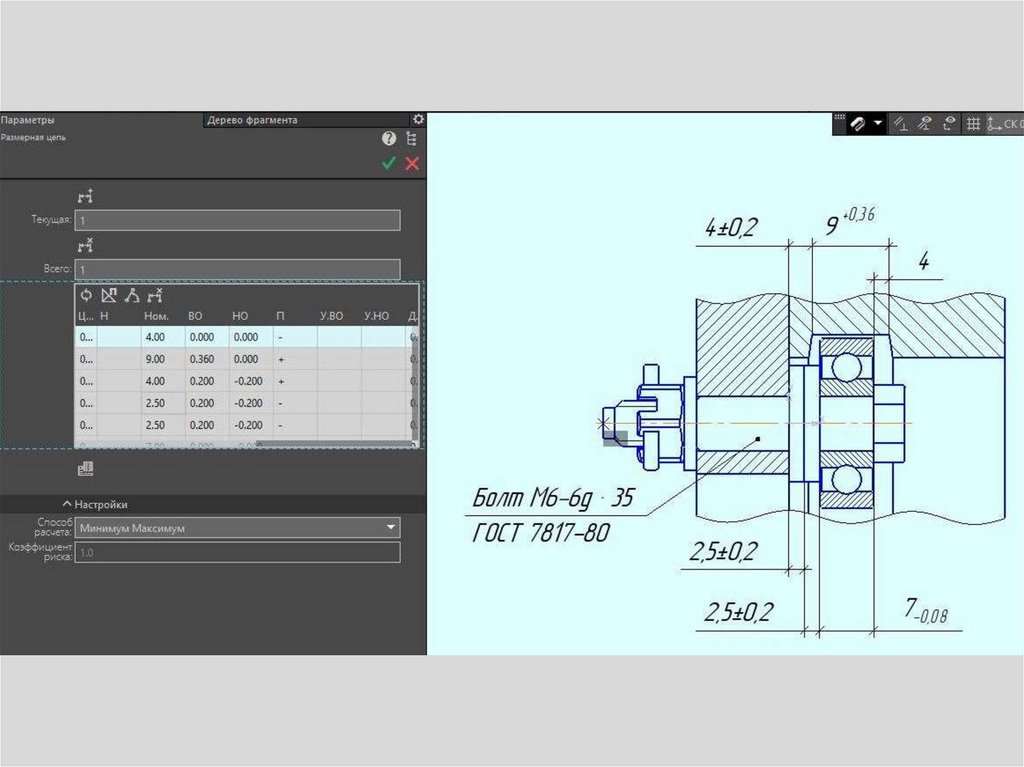

• В Компасе есть встроенное приложение для расчётаразмерных цепей причём прямо на чертежах, но тут тоже есть

существенные недостатки (18+).

• Для правильно расчёта в нём, цепи должны быть замкнуты (то

есть каждая последующая размерная линия должна точно

примыкать к предыдущей).

• Сложности с диаметрами, которые нельзя включить в расчёт,

надо переделывать рисунок под линейный размер. Да и считает

он, судя по всему только простые цепочки - когда есть

последовательность размеров, а надо найти суммирующий

размер и его допуски.

• Если размерная цепочка сложная, меняет направление, то

Компас начинает тупить и неожиданно завершать цепочку. К

тому же для правильного расчёта нужно, чтобы размеры на

чертеже были 1 к 1, а когда идёт проектирование, в том же

Маткаде или Smath гораздо удобнее "поиграть" размерами и

допусками, чтобы выбрать оптимальную конструкцию.

• В Компасе ради этого приходится переделывать половину

эскиза, это неудобно. Отчёт Компас сохраняет в текстовом

виде, что тоже неудобно.

86.

87.

• Помимо Маткада, Компаса, есть приложение и для Solid Works.Как и подобает ленивому инженеру, сначала будем искать

нужные программы для расчётов в сети.

88.

• Первая найденная программа не понравилась тем, что там надобыло увеличивающие и уменьшающие звенья вводить в разные

столбцы и от этого терялась наглядность цепочки размеров,

когда они идут друг за другом. К тому же надо каждый раз

соображать какое это звено.

89.

• Вторая программа была оформлена гораздо лучше, но опять же,здесь были отдельные столбцы для уменьшающих и

увеличивающих звеньев, а это неудобно.

90.

В итоге появилась первая версия программы, по сути просто

Маткад в Эксель. Получилось просто и эффективно, но не очень

наглядно. Верхние и нижние отклонения были в одной строке с

номиналом, и появились промежуточные вычисления (в файле

эти столбцы скрыты), которые в Маткаде были реализованы в

одной финальной формуле. Но в Экселе автор не смог это

реализовать.

91.

Следующим шагом было допиливание визуала. Взяв форму из Второй программы,

автор заполнил её своими формулами и получил итоговый вариант (в файле они с

первым вариантом в разных вкладках). Из минусов здесь то, что есть скрытые столбцы,

в которых выполняются промежуточные расчёты. Пока что автор забил форму до 21

звена, при необходимости можно легко продолжить заполнение. Из плюсов – таблица

получилась наглядная, размеры с верхними и нижними допусками выглядят

естественно, как на чертежах. В Эксель картинки и Компас вставить гораздо проще и

удобно, можно сохранять в PDF, оставить в том же Экселе, легко распечатать.

92.

Обеспечение заданной точности замыкающего звенаметодом неполной взаимозаменяемости (ГОСТ 16320-80).

Метод неполной взаимозаменяемости –– метод, при котором

требуемая точность замыкающего звена размерной цепи

получается не при любых сочетаниях, а при ранее обусловленной

части сочетаний размеров составляющих звеньев.

Требования к точности составляющих звеньев назначаются

таким образом, что возникает необходимость, дополнительно

обрабатывать отдельные звенья, либо использовать

дополнительные детали, такие как прокладки, клинья, уплотнения

и т.п. (компенсаторы).

93.

Это метод, при котором требуемая точность замыкающего звена размернойцепи получается не при любых сочетаниях, а при ранее обусловленной части

сочетаний размеров составляющих звеньев.

Сборка осуществляется без пригонки, регулировки и подбора звеньев.

Метод исходит из предположения, что сочетание действительных размеров

составляющих звеньев в изделии носит случайный характер, и вероятность того,

что все звенья с самыми неблагоприятными сочетаниями окажутся в одном

изделии, весьма мала.

Такой метод расчета, который учитывает рассеяние размеров и вероятность

их различных сочетаний, называется вероятностным методом расчета.

Другими словами, метод допускает малый процент изделий, у которых

замыкающее звено выйдет за рамки поля допусков. При этом расширяются

допуски составляющих цепь размеров, и тем самым снижается себестоимость

изготовления деталей.

Задачей расчета является назначение допусков на составляющие звенья,

соответствующих одинаковой степени точности.

94.

95.

96.

97.

98.

99.

100.

101.

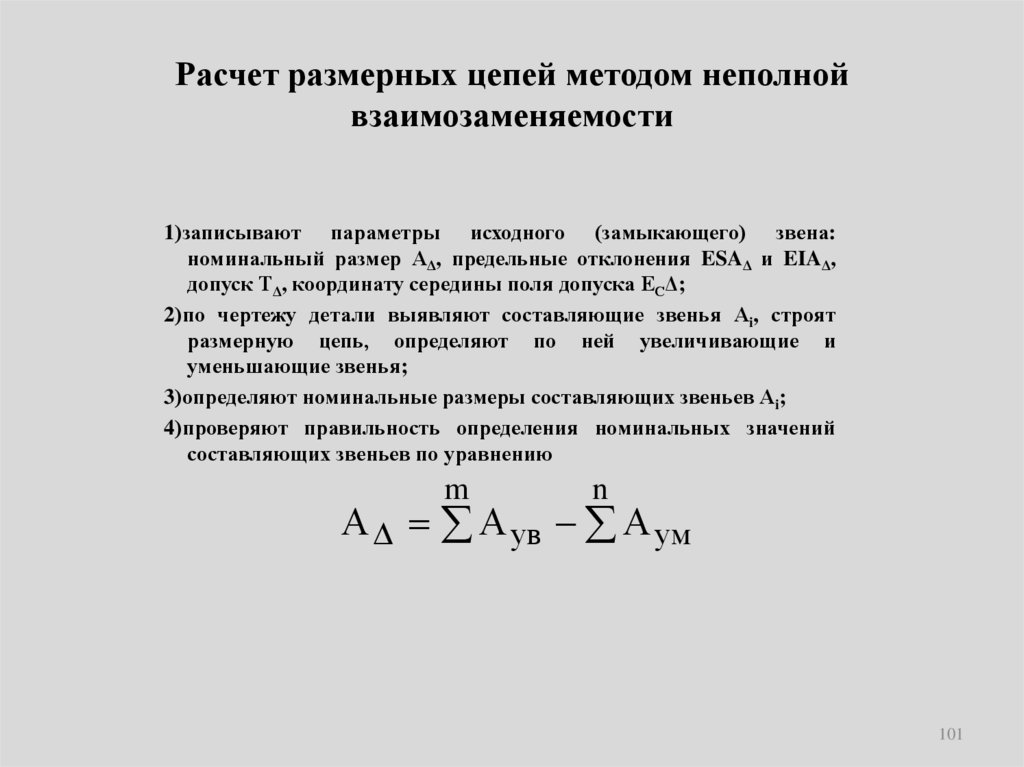

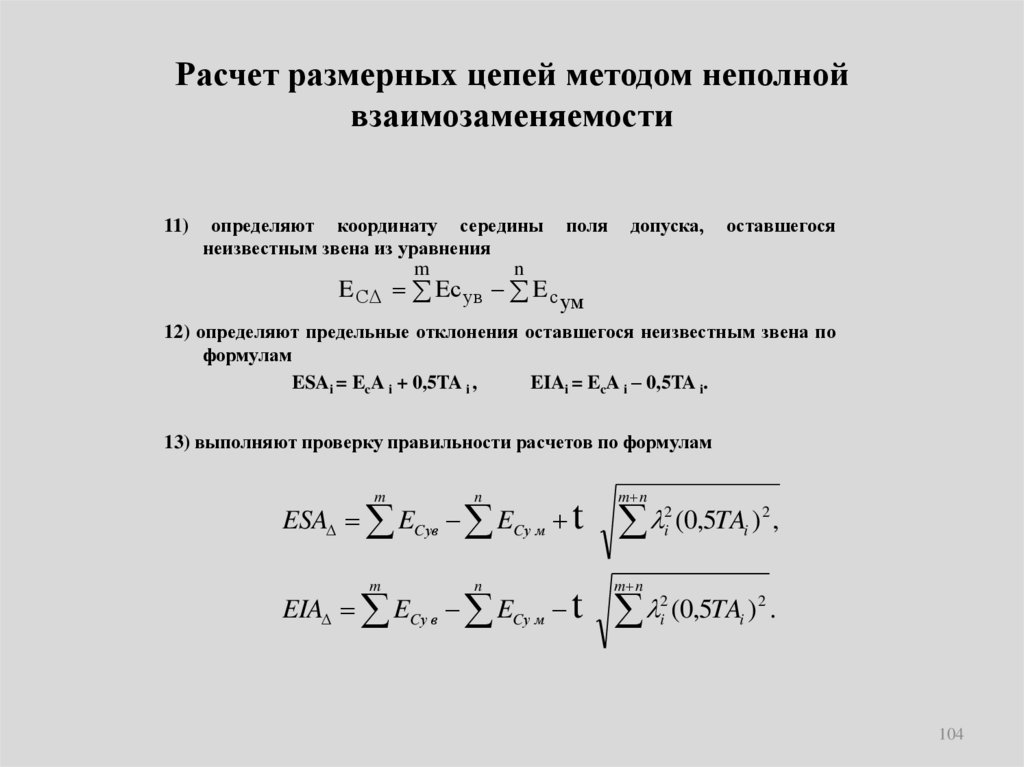

Расчет размерных цепей методом неполнойвзаимозаменяемости

1)записывают параметры исходного (замыкающего) звена:

номинальный размер АΔ, предельные отклонения ESAΔ и EIAΔ,

допуск ТΔ, координату середины поля допуска ЕСΔ;

2)по чертежу детали выявляют составляющие звенья Аi, строят

размерную цепь, определяют по ней увеличивающие и

уменьшающие звенья;

3)определяют номинальные размеры составляющих звеньев Аi;

4)проверяют правильность определения номинальных значений

составляющих звеньев по уравнению

m

n

А А ув А ум

101

102.

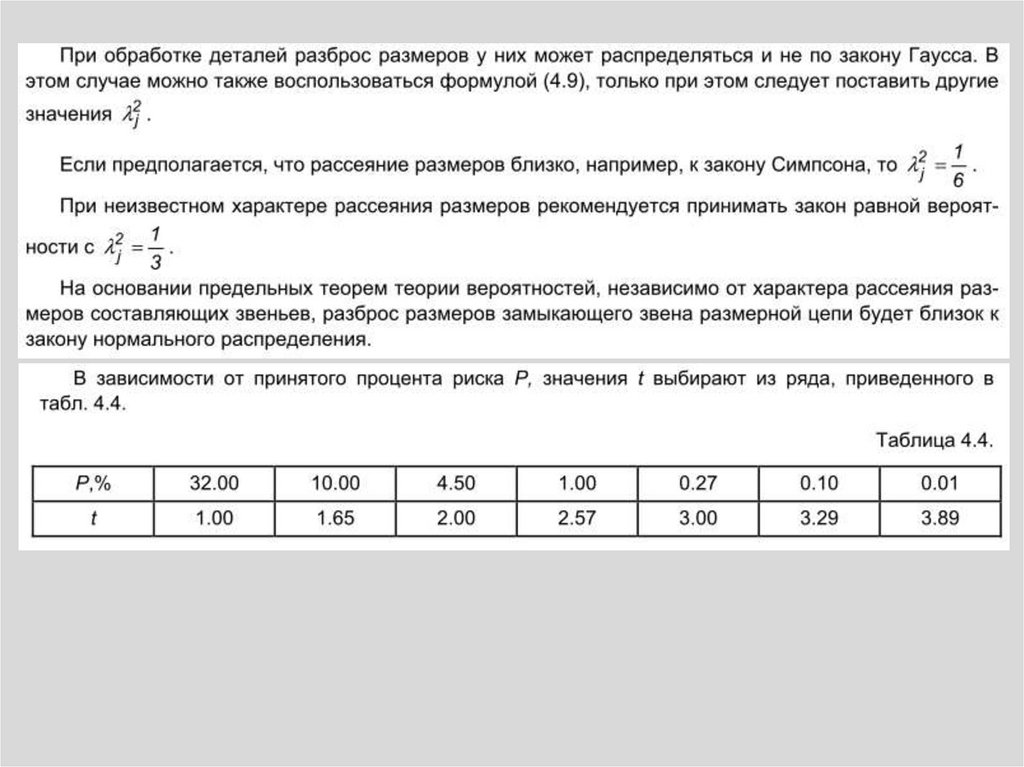

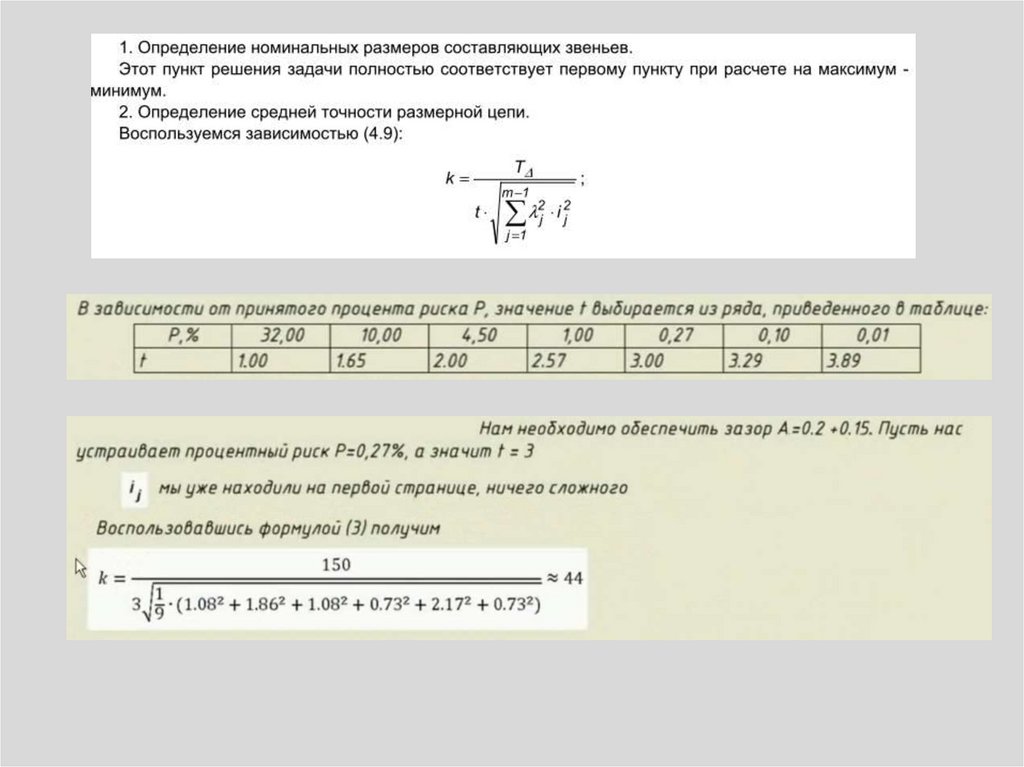

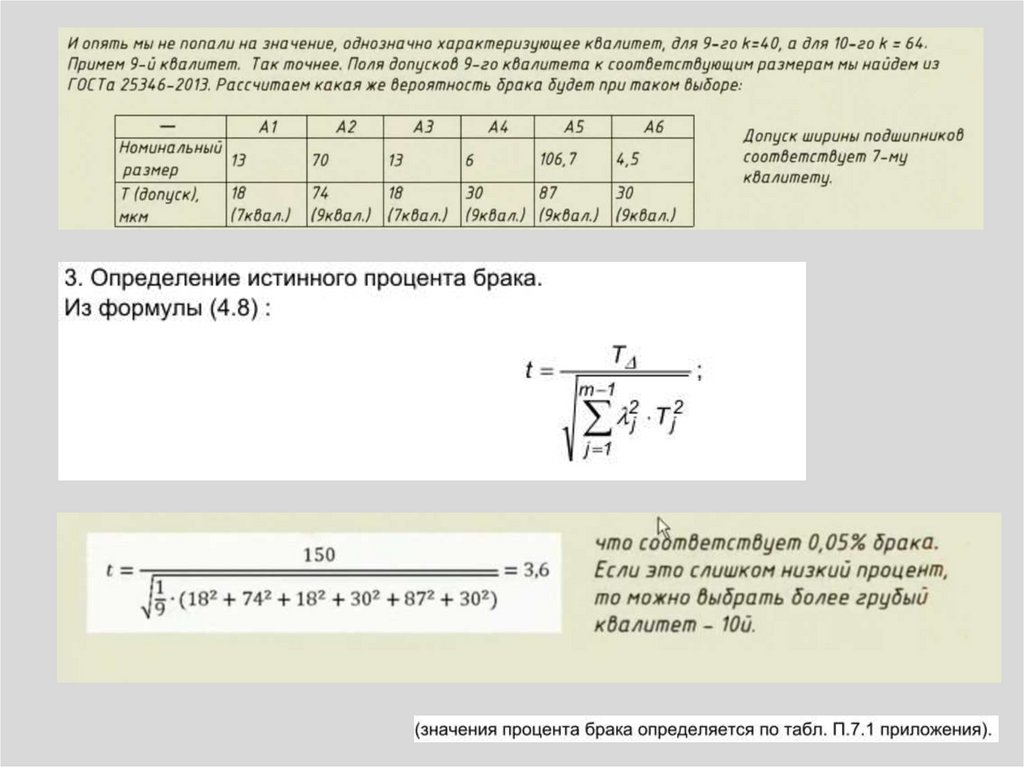

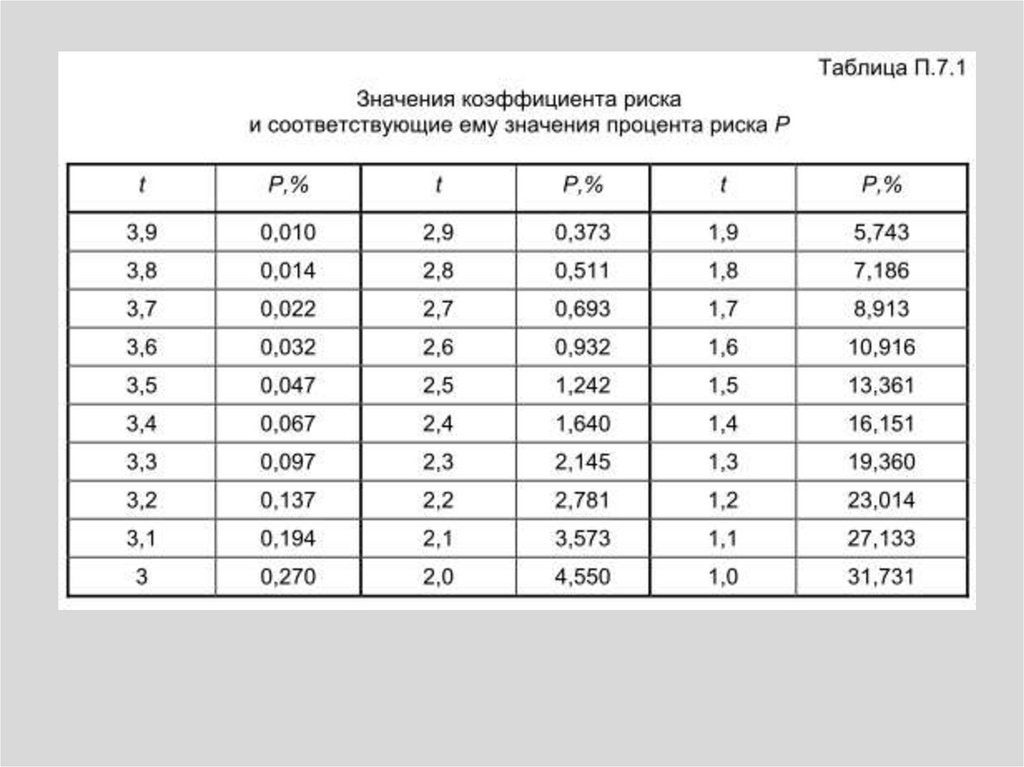

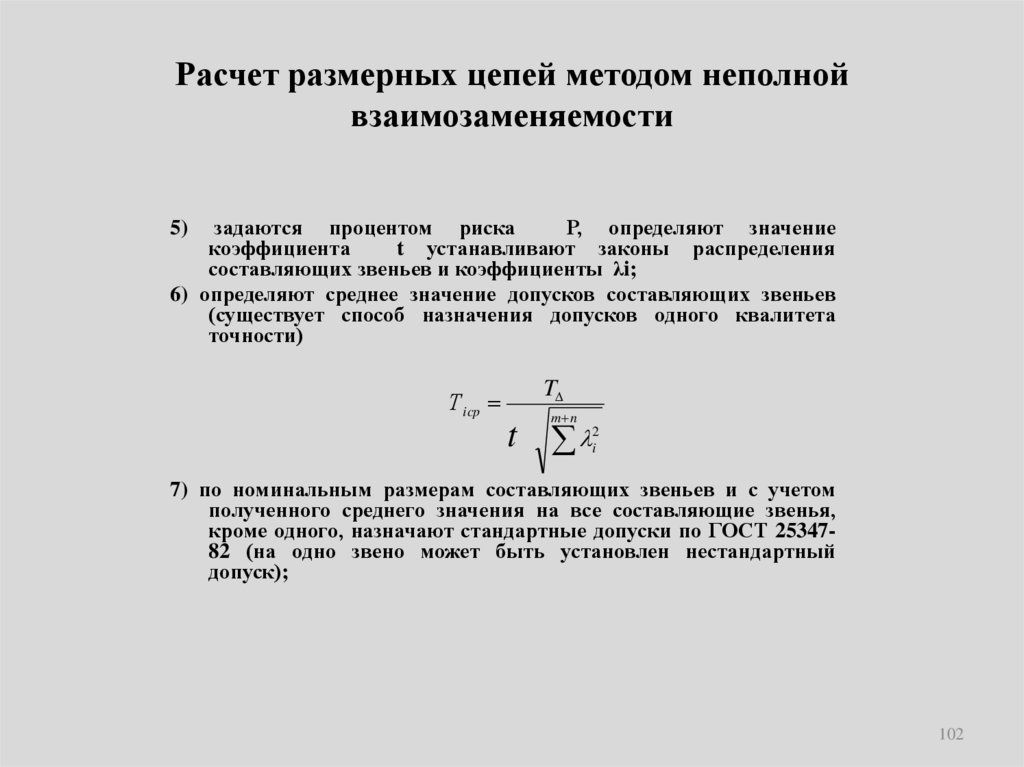

Расчет размерных цепей методом неполнойвзаимозаменяемости

задаются процентом риска

Р, определяют значение

коэффициента

t устанавливают законы распределения

составляющих звеньев и коэффициенты λi;

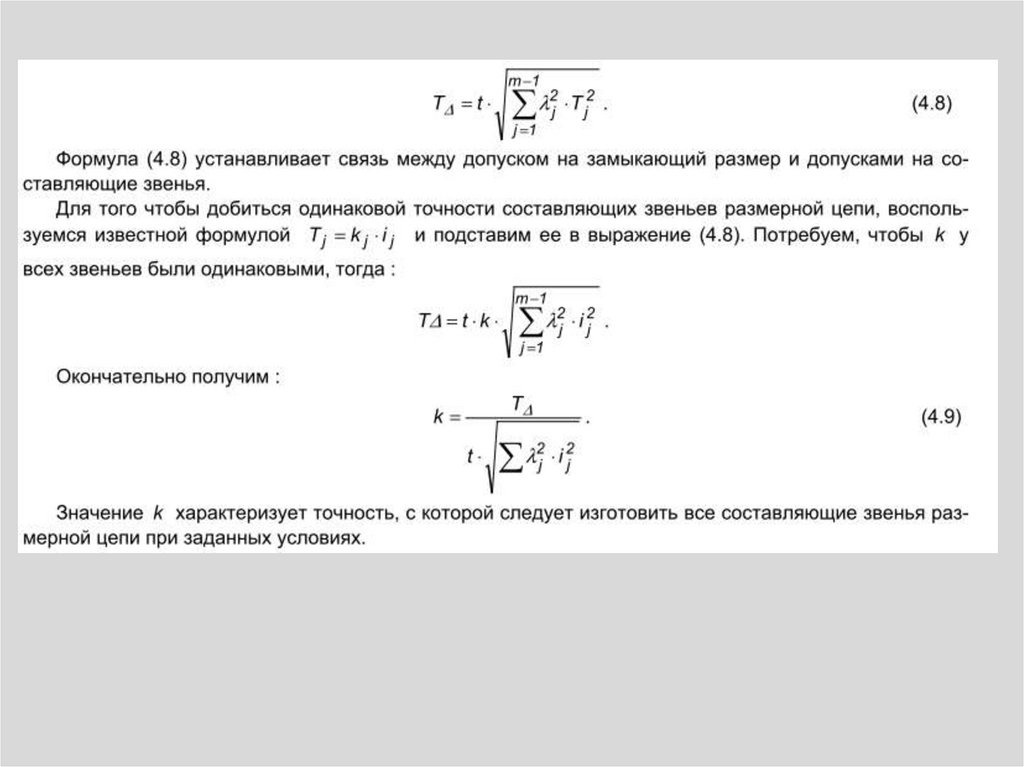

6) определяют среднее значение допусков составляющих звеньев

(существует способ назначения допусков одного квалитета

точности)

5)

Т icp

T

m n

t

2

i

7) по номинальным размерам составляющих звеньев и с учетом

полученного среднего значения на все составляющие звенья,

кроме одного, назначают стандартные допуски по ГОСТ 2534782 (на одно звено может быть установлен нестандартный

допуск);

102

103.

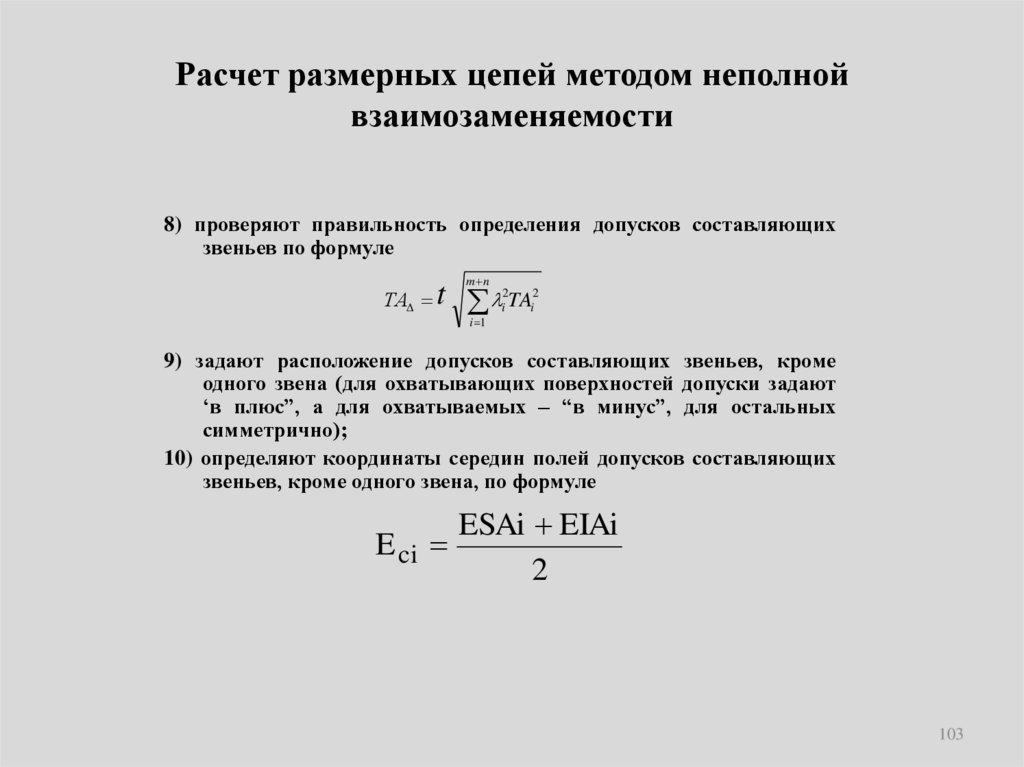

Расчет размерных цепей методом неполнойвзаимозаменяемости

8) проверяют правильность определения допусков составляющих

звеньев по формуле

ТА t

m n

TA

i 1

2

i

2

i

9) задают расположение допусков составляющих звеньев, кроме

одного звена (для охватывающих поверхностей допуски задают

‘в плюс”, а для охватываемых – “в минус”, для остальных

симметрично);

10) определяют координаты середин полей допусков составляющих

звеньев, кроме одного звена, по формуле

ESAi EIAi

E ci

2

103

104.

Расчет размерных цепей методом неполнойвзаимозаменяемости

11)

определяют координату середины поля

неизвестным звена из уравнения

m

n

E С Eс ув E с ум

допуска,

оставшегося

12) определяют предельные отклонения оставшегося неизвестным звена по

формулам

ESAi = EcA i + 0,5TA i ,

EIAi = EcA i – 0,5TA i.

13) выполняют проверку правильности расчетов по формулам

m

n

ESA ECув ECу м t

m

n

EIA ECу в ECу м t

m n

(0,5TA ) ,

2

i

2

i

m n

(0,5TA ) .

2

i

2

i

104

105.

1. Метод полной взаимозаменяемости – метод, прикотором требуемая точность замыкающего звена размерной

цепи получается при любом сочетании размеров составляющих

звеньев. При этом предполагается, что в размерной цепи

одновременно могут оказаться все звенья с предельными

значениями в любом из двух наиболее неблагоприятном

сочетании – все увеличивающие звенья с верхними

предельными отклонениями, а уменьшающие с нижними и

наоборот.

Такой метод называется методом расчёта на максимумминимум.

106.

2. Метод неполной взаимозаменяемости – метод, прикотором требуемая точность замыкающего звена размерной

цепи получается не при любых сочетаниях, а при ранее

обусловленной части сочетаний размеров составляющих

звеньев.

Метод исходит из предположения, что сочетание

действительных размеров составляющих звеньев в изделии

носит случайный характер и вероятность того, что все звенья с

самыми неблагоприятными сочетаниями окажутся в одном

изделии, весьма мала.

Метод расчёта, который учитывает рассеяние размеров

и вероятность их различных сочетаний вероятностный метод.

107.

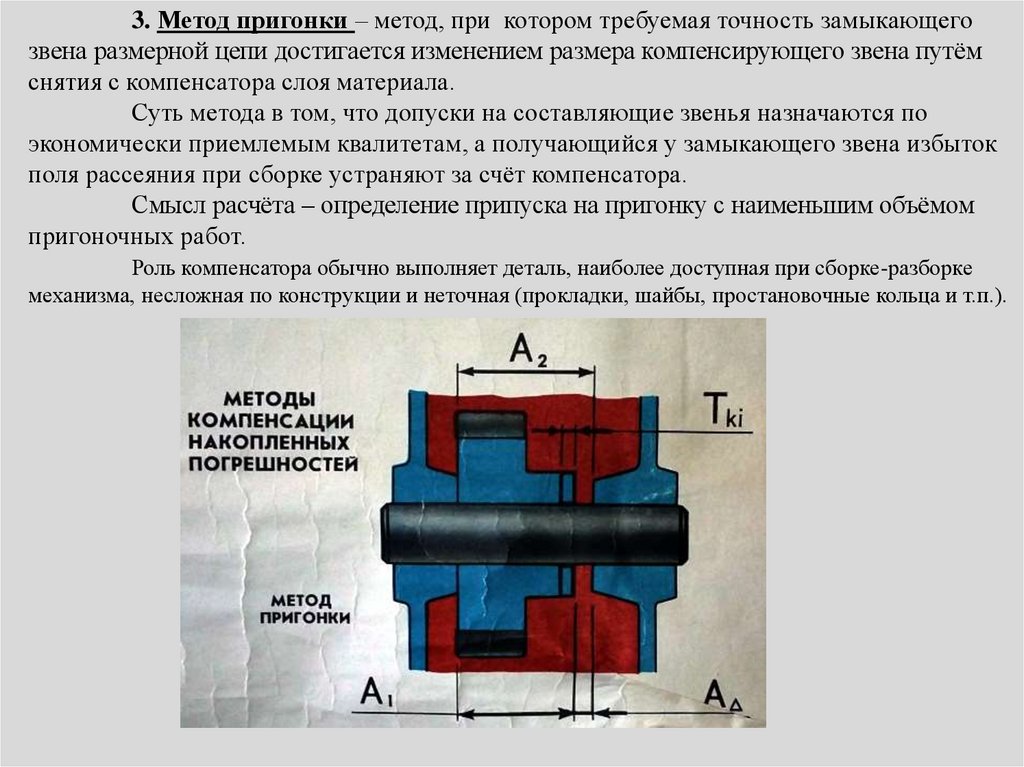

3. Метод пригонки – метод, при котором требуемая точность замыкающегозвена размерной цепи достигается изменением размера компенсирующего звена путём

снятия с компенсатора слоя материала.

Суть метода в том, что допуски на составляющие звенья назначаются по

экономически приемлемым квалитетам, а получающийся у замыкающего звена избыток

поля рассеяния при сборке устраняют за счёт компенсатора.

Смысл расчёта – определение припуска на пригонку с наименьшим объёмом

пригоночных работ.

Роль компенсатора обычно выполняет деталь, наиболее доступная при сборке-разборке

механизма, несложная по конструкции и неточная (прокладки, шайбы, простановочные кольца и т.п.).

108.

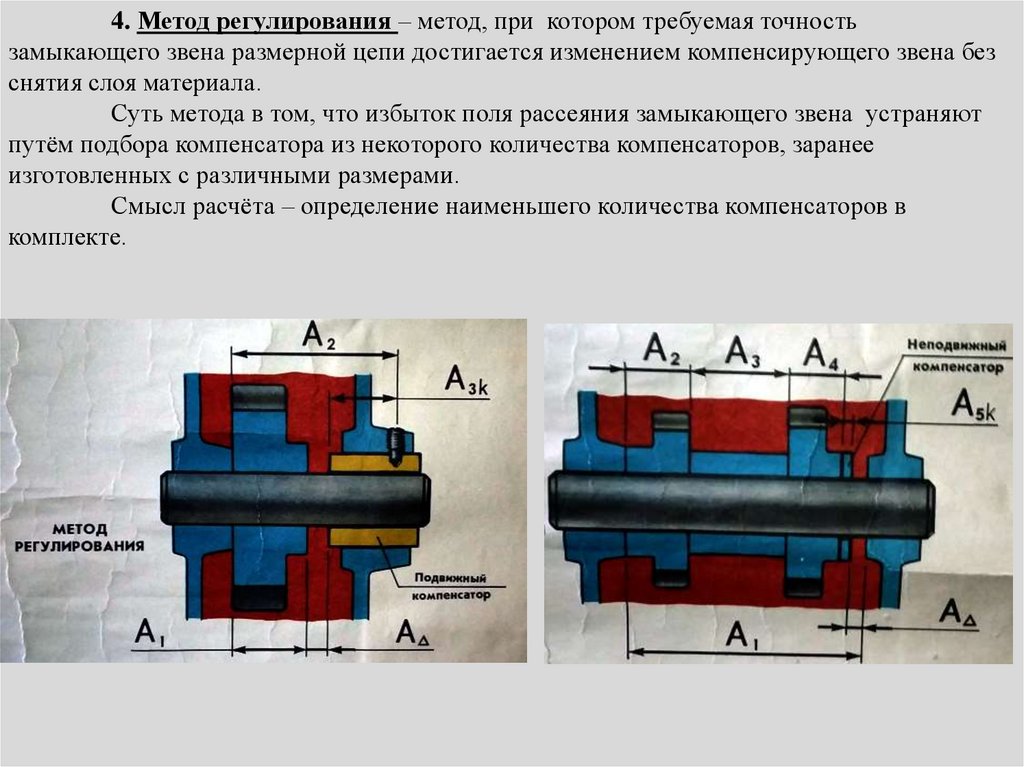

4. Метод регулирования – метод, при котором требуемая точностьзамыкающего звена размерной цепи достигается изменением компенсирующего звена без

снятия слоя материала.

Суть метода в том, что избыток поля рассеяния замыкающего звена устраняют

путём подбора компенсатора из некоторого количества компенсаторов, заранее

изготовленных с различными размерами.

Смысл расчёта – определение наименьшего количества компенсаторов в

комплекте.

109.

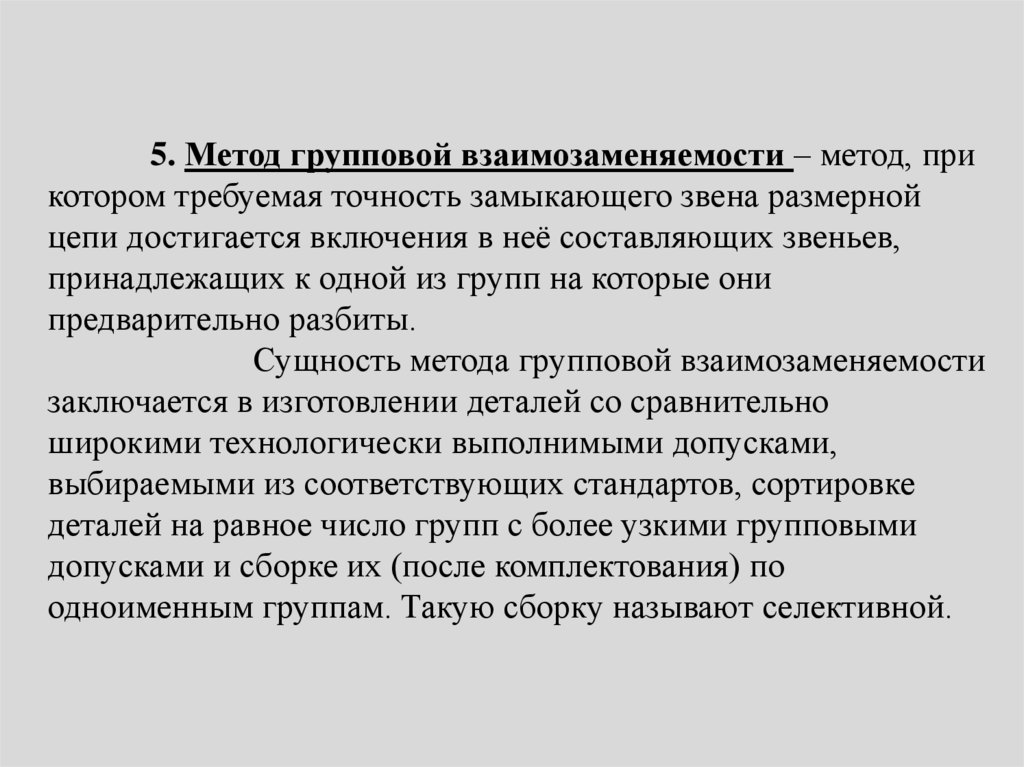

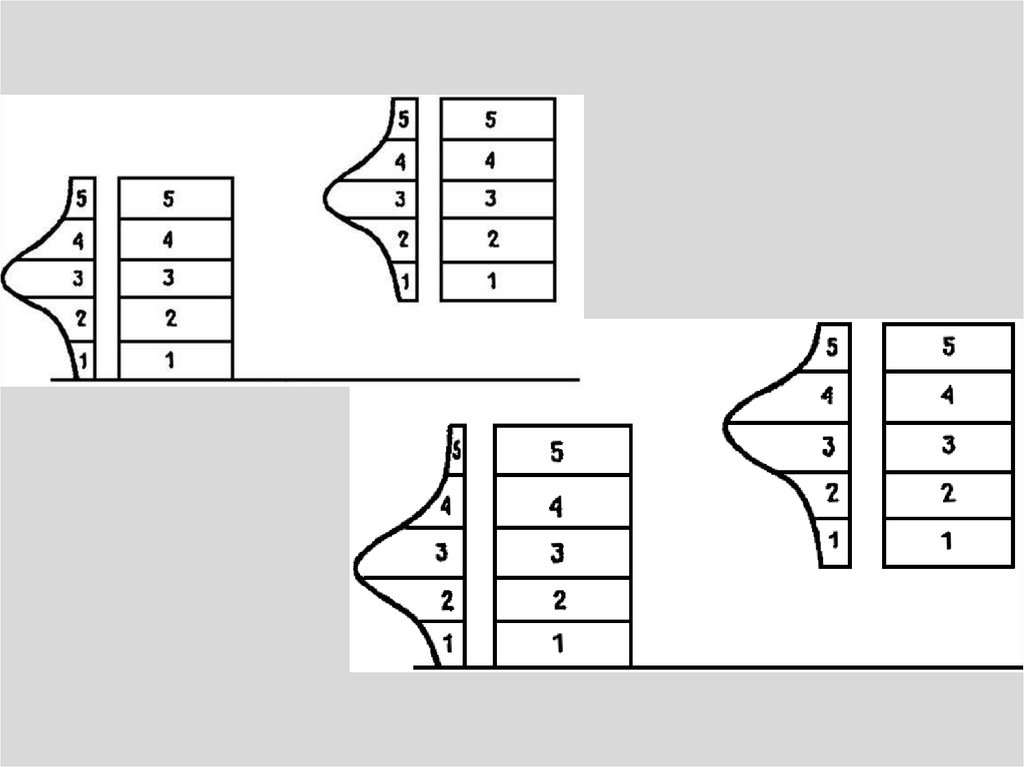

5. Метод групповой взаимозаменяемости – метод, прикотором требуемая точность замыкающего звена размерной

цепи достигается включения в неё составляющих звеньев,

принадлежащих к одной из групп на которые они

предварительно разбиты.

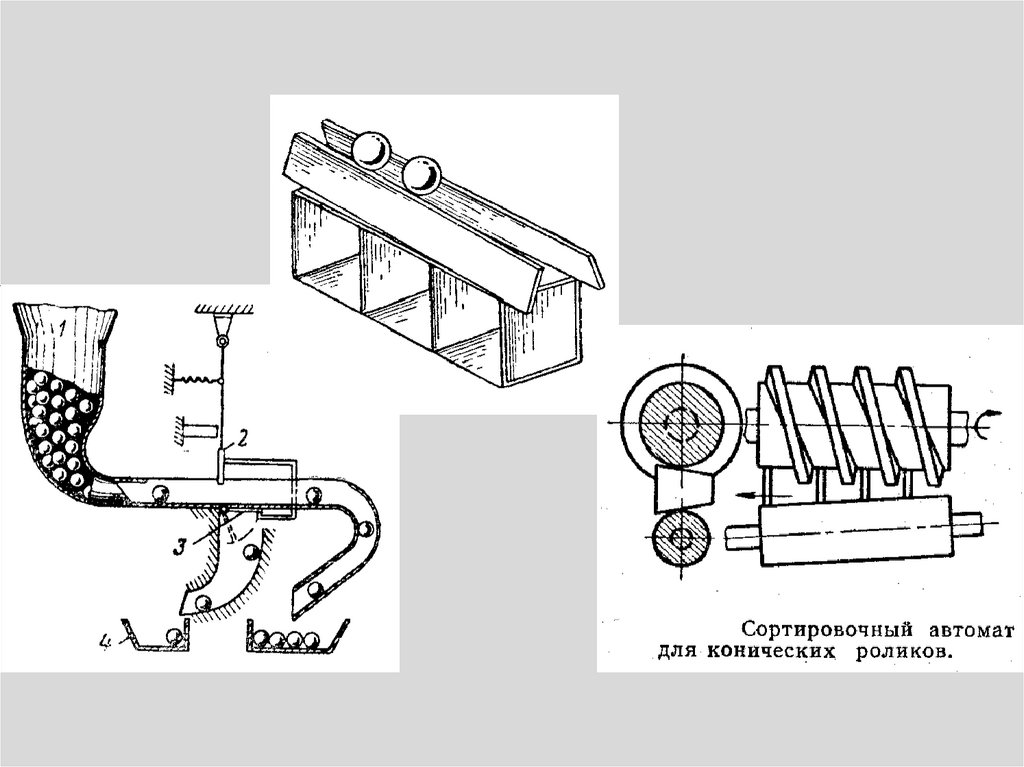

Сущность метода групповой взаимозаменяемости

заключается в изготовлении деталей со сравнительно

широкими технологически выполнимыми допусками,

выбираемыми из соответствующих стандартов, сортировке

деталей на равное число групп с более узкими групповыми

допусками и сборке их (после комплектования) по

одноименным группам. Такую сборку называют селективной.

110.

111.

112.

При выборе метода нужно учитывать следующее:Метод, полной взаимозаменяемости применяется в

индивидуальном или мелкосерийном производстве или в случае

особо ответственных изделий;

Вероятностный – при среднесерийном и массовом производстве;

Метод пригонки не рекомендуется, т.к. велики затраты при

проведении пригоночных работ;

Метод групповой взаимозаменяемости чаще применяется в РЦ

высокой точности с небольшим числом составляющих звеньев;

Метод регулирования широко применяется в РЦ высокой

точности с большим числом составляющих звеньев

При использовании стандартных узлов (типа подшипники качения)

допуски на них постоянны и соответствуют стандартам.

Механика

Механика Инженерная графика

Инженерная графика