Похожие презентации:

Оценка технического состояния составных частей автомобилей (лекция № 3)

1.

Пензенский государственный университетКафедра Транспортные машины

Дисциплина:

«Ремонт и утилизация автомобилей и

тракторов»

Лекция №3

«ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

СОСТАВНЫХ ЧАСТЕЙ АВТОМОБИЛЕЙ »

к.т.н., доцент Лебединский К.В.

2.

Пензенский государственный университетВиды дефектов и их характеристика

Дефектом называют каждое отдельное несоответствие продукции требованиям,

установленным нормативной документацией.

Дефекты деталей по месту расположения можно подразделить на локальные

(трещины, риски и т. д.), дефекты во всем объеме или по всей поверхности

(несоответствие химического состава, качества механической обработки и т.д.),

дефекты в ограниченных зонах объема или поверхности детали (зоны неполной

закалки, коррозионного поражения, местный наклеп и т.д.).

Местонахождение дефекта может быть внутренним (глубинным) и наружным

(поверхностным и подповерхностным).

По возможности исправления дефекты классифицируют на устраняемые и

неустраняемые. Устраняемый дефект технически возможно и экономически

целесообразно исправить. В противном случае это неустраняемый дефект.

По отражению в нормативной документации дефекты делят на скрытые и явные.

Скрытый дефект - дефект, для выявления которого в нормативной документации не

предусмотрены необходимые правила, методы и средства контроля. В противном

случае это явный дефект.

3.

Пензенский государственный университетПо причинам возникновения дефекты

производственные, эксплуатационные.

подразделяют

на

конструктивные,

Конструктивные дефекты - это несоответствие требованиям технического задания

или установленным: правилам разработки (модернизации) продукции. Причины

таких дефектов - ошибочный выбор материала изделия, неверное определение

размеров деталей, режима термической обработки. Эти дефекты являются

следствием несовершенства конструкции и ошибок конструирования.

Производственные дефекты - несоответствие требованиям нормативной документации на изготовление, ремонт или поставку продукции. Производственные

дефекты возникают в результате нарушения технологического процесса при

изготовлении или восстановлении деталей.

Эксплуатационные дефекты - это дефекты, которые возникают в результате

изнашивания, усталости, коррозии деталей, а также неправильной эксплуатации.

Наиболее часто встречаются следующие эксплуатационные дефекты: изменение

размеров и геометрической формы рабочих поверхностей; нарушение требуемой

точности взаимного расположения рабочих поверхностей; механические

повреждения; коррозионные повреждения; изменение физико-механических

свойств материала деталей.

4.

Пензенский государственный университетДефекты, возникающие у сборочных единиц - потеря жесткости соединения;

нарушение контакта поверхностей, посадки деталей и размерных цепей.

Дефекты, возникающие у деталей в целом - нарушение целостности (трещины,

обломы, разрывы и др.), несоответствие формы (изгиб, скручивание, вмятины и др.)

и размеров деталей.

Дефекты, возникающие у отдельных поверхностей - несоответствие размеров,

формы, взаимного расположения, физико-механических свойств, нарушение

целостности.

При выборе способа и технологии восстановления большое значение имеют

размеры дефектов.

Величина дефектов - количественная характеристика отклонения фактических

размеров и (или) формы деталей и их поверхностей от номинальных значений.

Можно выделить три группы размеров - до 0,5 мм; 0,5 ... 2 мм и свыше 2 мм.

5.

Пензенский государственный университетДефектация деталей

Для оценки технического состояния деталей с последующей их сортировкой на

группы годности в ремонтном производстве имеется технологический процесс,

который носит название дефектации.

В ходе этого процесса осуществляется проверка соответствия деталей техническим

требованиям, которые изложены в технических условиях на ремонт или в

руководствах по ремонту, при этом используется сплошной контроль, т. е. контроль

каждой детали.

Дефектация деталей - это также инструментальный и многостадийный контроль.

Для последовательного исключения невосстанавливаемых деталей из общей массы

используют следующие стадии выявления деталей:

• с явными неустранимыми дефектами - визуальный контроль;

• со скрытыми неустранимыми дефектами - неразрушающий контроль;

• с неустранимыми геометрическими параметрами - измерительньrй контроль.

6.

Пензенский государственный университетВ процессе дефектации деталей применяются следующие методы контроля:

• органолептический осмотр (внешнее состояние детали, наличие деформаций,

трещин, задирав, сколов и т. д.) и т.д.;

• инструментальный осмотр при помощи приспособлений и приборов (выявление

скрытых дефектов деталей при помощи средств неразрушающего контроля);

• бесшкальных мер (калибры и уровни) и микрометрических инструментов

(линейки, штангенинструменты, микрометры и т. д.) для оценки размеров,

формы и расположения поверхностей деталей.

Контролю в процессе дефектации подвергаются только те элементы детали,

которые в процессе эксплуатации повреждаются или изнашиваются.

В результате контроля детали должны быть подразделены на три группы:

• годные детали, характер и износ которых находятся в пределах, допускаемых

техническими условиями (детали этой группы используются без ремонта);

• детали, подлежащие восстановлению – дефекты этих деталей могут быть

устранены способами ремонта;

• негодные детали.

7.

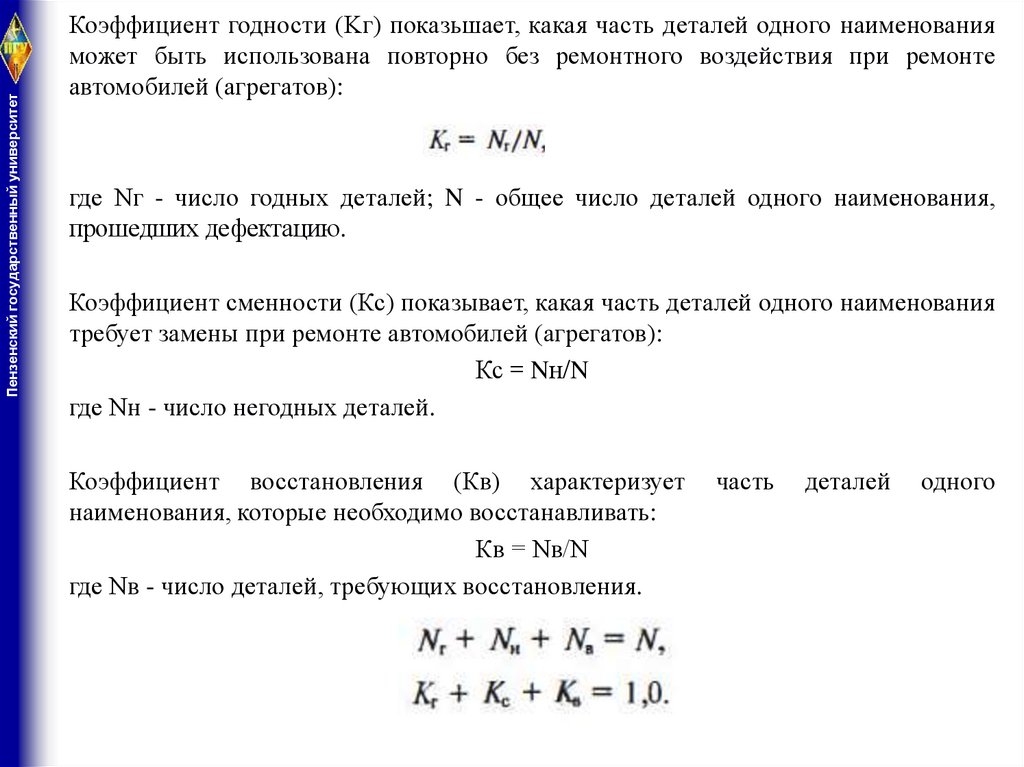

Пензенский государственный университетКоэффициент годности (Kг) показьшает, какая часть деталей одного наименования

может быть использована повторно без ремонтного воздействия при ремонте

автомобилей (агрегатов):

где Nг - число годных деталей; N - общее число деталей одного наименования,

прошедших дефектацию.

Коэффициент сменности (Кс) показывает, какая часть деталей одного наименования

требует замены при ремонте автомобилей (агрегатов):

Кс = Nн/N

где Nн - число негодных деталей.

Коэффициент восстановления (Кв) характеризует

наименования, которые необходимо восстанавливать:

Кв = Nв/N

где Nв - число деталей, требующих восстановления.

часть

деталей

одного

8.

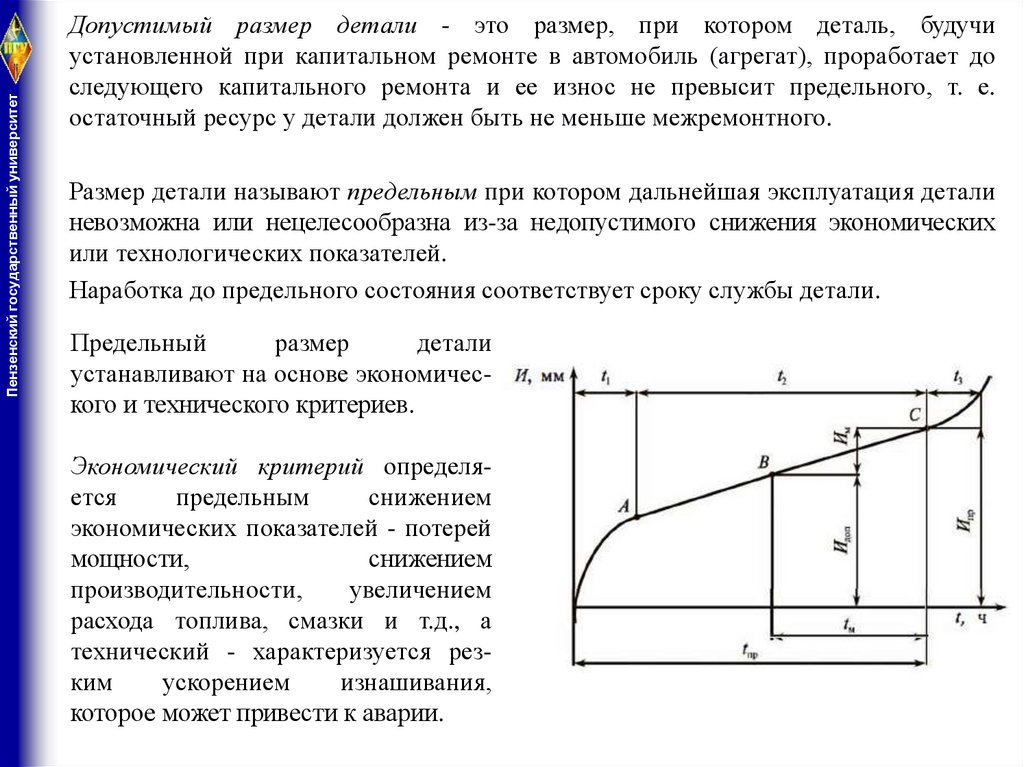

Пензенский государственный университетДопустимый размер детали - это размер, при котором деталь, будучи

установленной при капитальном ремонте в автомобиль (агрегат), проработает до

следующего капитального ремонта и ее износ не превысит предельного, т. е.

остаточный ресурс у детали должен быть не меньше межремонтного.

Размер детали называют предельным при котором дальнейшая эксплуатация детали

невозможна или нецелесообразна из-за недопустимого снижения экономических

или технологических показателей.

Наработка до предельного состояния соответствует сроку службы детали.

Предельный

размер

детали

устанавливают на основе экономического и технического критериев.

Экономический критерий определяется

предельным

снижением

экономических показателей - потерей

мощности,

снижением

производительности,

увеличением

расхода топлива, смазки и т.д., а

технический - характеризуется резким

ускорением

изнашивания,

которое может привести к аварии.

9.

Пензенский государственный университетКонтроль скрытых дефектов.

Методы неразрушающего контроля используются для выявления дефектов в

материалах, изделиях и конструкциях, а также предназначены для измерения

геометрических параметров дефектов. Они основаны на взаимодействии различных

физических полей или веществ с контролируемым объектом.

Для выявления трещин и других дефектов используются неразрушающие методы магнитно-порошковый,

электромагнитный,

ультразвуковой,

звуковой

и

течеискания.

Методы каждого вида неразрушающего контроля классифицируются по характеру

взаимодействия физических полей и веществ с контролируемым объектом и по

способам получения информации.

К средствам дефектоскопического контроля относятся дефектоскопы и

дефектоскопические материалы, вспомогательные приборы, приспособления,

контрольные образцы и т.д.

10.

Пензенский государственный университетВизуально-оптические методы предназначены для обнаружения и измерения

поверхностных дефектов.

Выявлению подлежат трещины, разрывы, деформации, раковины, коррозионные и

эрозионные поражения.

Методы являются субъективными из-за невысокой достоверности и

чувствительности; их применяют для обнаружения сравнительно крупных

поверхностных дефектов.

По назначению и конструктивным особенностям визуальнооптические приборы

делятся:

• на приборы для обнаружения близкорасположенных дефектов с расстояния

наилучшего зрения 250 мм и менее. Приборы этой группы монокулярные и

бинокулярные лупы и микроскопы;

• оптические приборы для обнаружения невидимых дефектов в закрытых

полостях конструкций, деталей, отверстий и т. д. Для контроля скрытых

поверхностей применяются эндоскопы, перископические дефектоскопы и др.

11.

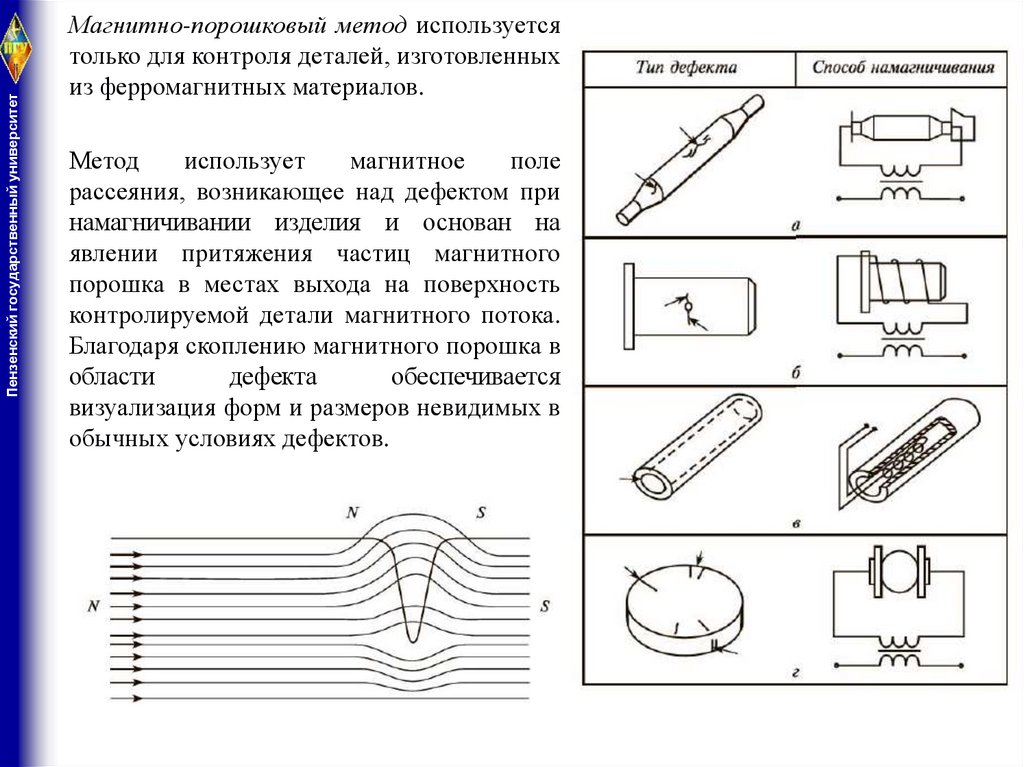

Пензенский государственный университетМагнитно-порошковый метод используется

только для контроля деталей, изготовленных

из ферромагнитных материалов.

Метод

использует

магнитное

поле

рассеяния, возникающее над дефектом при

намагничивании изделия и основан на

явлении притяжения частиц магнитного

порошка в местах выхода на поверхность

контролируемой детали магнитного потока.

Благодаря скоплению магнитного порошка в

области

дефекта

обеспечивается

визуализация форм и размеров невидимых в

обычных условиях дефектов.

12.

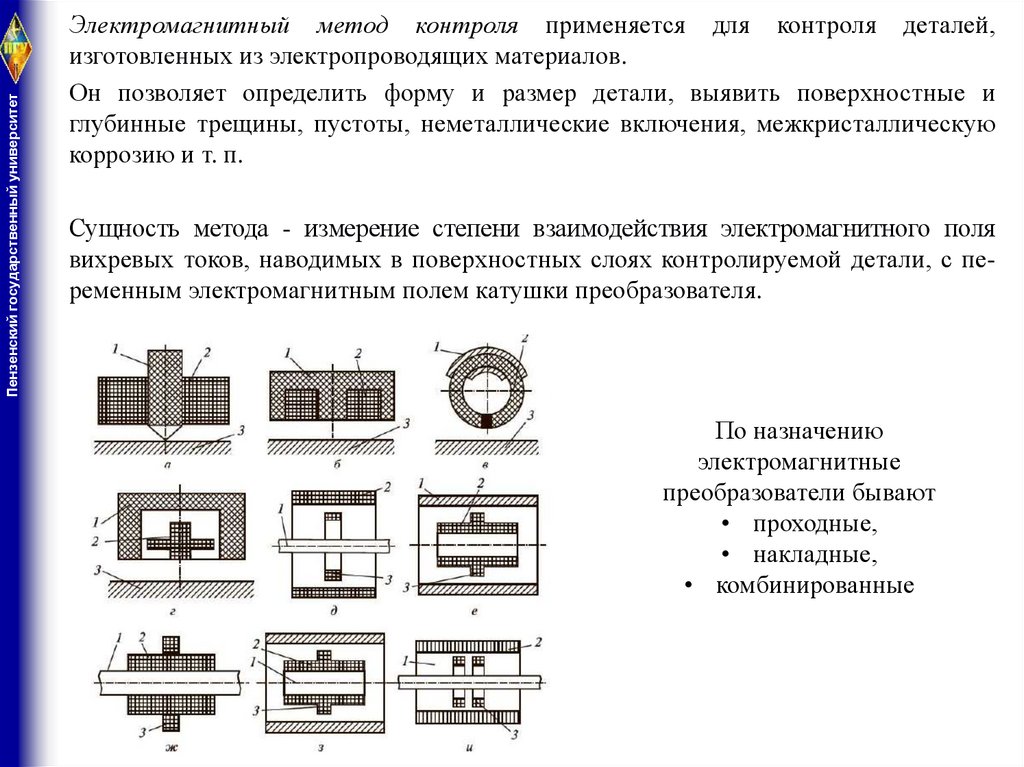

Пензенский государственный университетЭлектромагнитный метод контроля применяется для контроля деталей,

изготовленных из электропроводящих материалов.

Он позволяет определить форму и размер детали, выявить поверхностные и

глубинные трещины, пустоты, неметаллические включения, межкристаллическую

коррозию и т. п.

Сущность метода - измерение степени взаимодействия электромагнитного поля

вихревых токов, наводимых в поверхностных слоях контролируемой детали, с переменным электромагнитным полем катушки преобразователя.

По назначению

электромагнитные

преобразователи бывают

• проходные,

• накладные,

• комбинированные

13.

Пензенский государственный университетУльтразвуковой метод контроля использует законы распространения, преломления

и отражения упругих волн частотой 0,524 МГц.

При наличии дефектов в металле поле упругой волны изменяет в окрестностях

дефекта свою структуру.

Этот метод контроля позволяет выявить мелкие дефекты до 1 мм.

14.

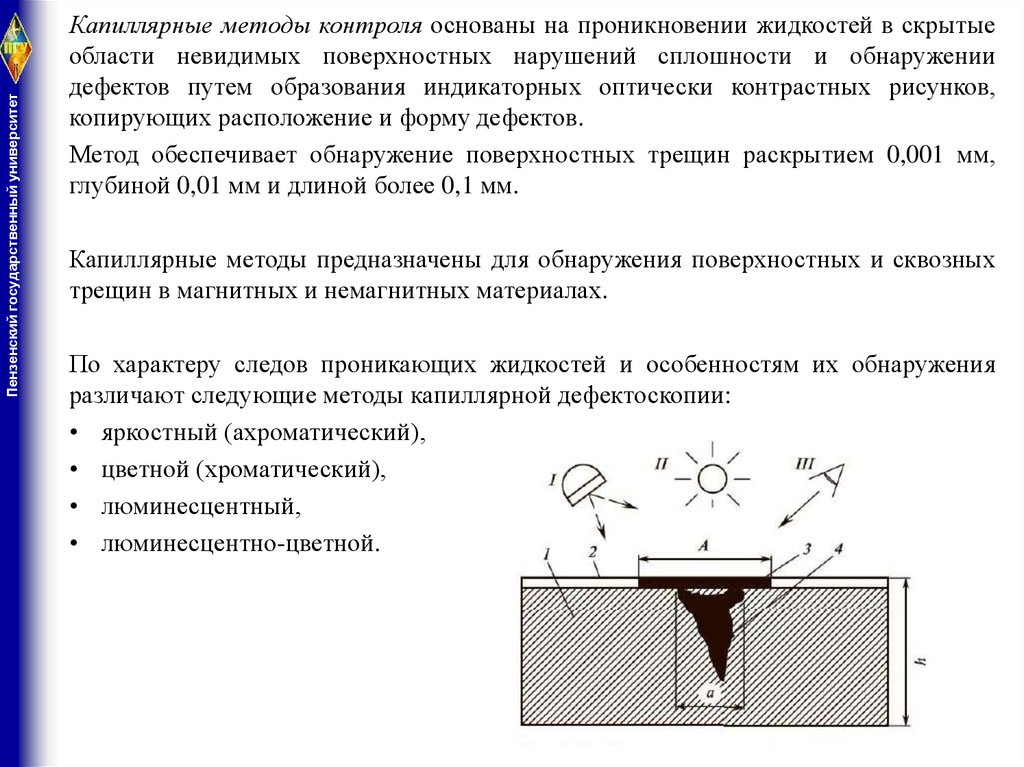

Пензенский государственный университетКапиллярные методы контроля основаны на проникновении жидкостей в скрытые

области невидимых поверхностных нарушений сплошности и обнаружении

дефектов путем образования индикаторных оптически контрастных рисунков,

копирующих расположение и форму дефектов.

Метод обеспечивает обнаружение поверхностных трещин раскрытием 0,001 мм,

глубиной 0,01 мм и длиной более 0,1 мм.

Капиллярные методы предназначены для обнаружения поверхностных и сквозных

трещин в магнитных и немагнитных материалах.

По характеру следов проникающих жидкостей и особенностям их обнаружения

различают следующие методы капиллярной дефектоскопии:

• яркостный (ахроматический),

• цветной (хроматический),

• люминесцентный,

• люминесцентно-цветной.

15.

Пензенский государственный университетКонтроль герметичности (контроль течеисканием) основан на регистрации или

наблюдении проникновения пробных веществ - жидкостей или газов - через стенки

конструкции.

Его применяют для обнаружения сквозных дефектов и осуществляют несколькими

методами в зависимости от используемых при контроле пробных веществ и

способов регистрации или наблюдения прохождения пробных веществ через течи в

изделии.

Компрессионный метод контроля заключается в создании перепада давления

воздуха или другого газа между внутренней и наружной поверхностями

контролируемой конструкции.

Этот метод контроля выполняют:

• способом обмыливания

• способом погружения изделия в воду

• манометрическим способом

• гидравлический метод контроля

Выявление трещин осуществляют:

• гидравлическим способом

• люминесцентно-гидравлическим способом

• способом фиксации дефектов с использованием ткани или бумаги.

16.

Пензенский государственный университетКонтроль отклонений размеров и формы рабочих поверхностей детали.

Детали ремонтного фонда имеют износ рабочих поверхностей и отклонения от

установленной геометрической формы, которые выявляют с помощью

измерительных инструментов и приборов с необходимой для каждого случая

точностью.

Для проверки размеров деталей при дефектации служат калибры и универсальный

инструмент. Для контроля валов используются предельные калибры-скобы, для

контроля отверстий - калибры-пробки.

Универсальный инструмент включает штангенциркули - для измерения наружных и

внутренних размеров деталей; штангензубомеры - для измерения толщины зубьев

цилиндрических зубчатых колес; штангенглубиномеры - для измерения глубины

отверстий и высоты выемок; гладкие микрометры - для измерения наружных

размеров деталей; индикаторные нутромеры с комплектом сменных измерительных

вставок - для измерения внyтренних размеров; индикаторы часового типа, которые

крепятся или перемещаются в стойке или штативе - для измерения линейных

размеров и отклонения формы.

Отклонения от круглости измеряют кругломерами, от плоскостности - с помощью

плит и щупов или по положению отдельных точек, от прямолинейности в

плоскости - с помощью поверочных линеек, уровней и оптико-механических

приборов.

17.

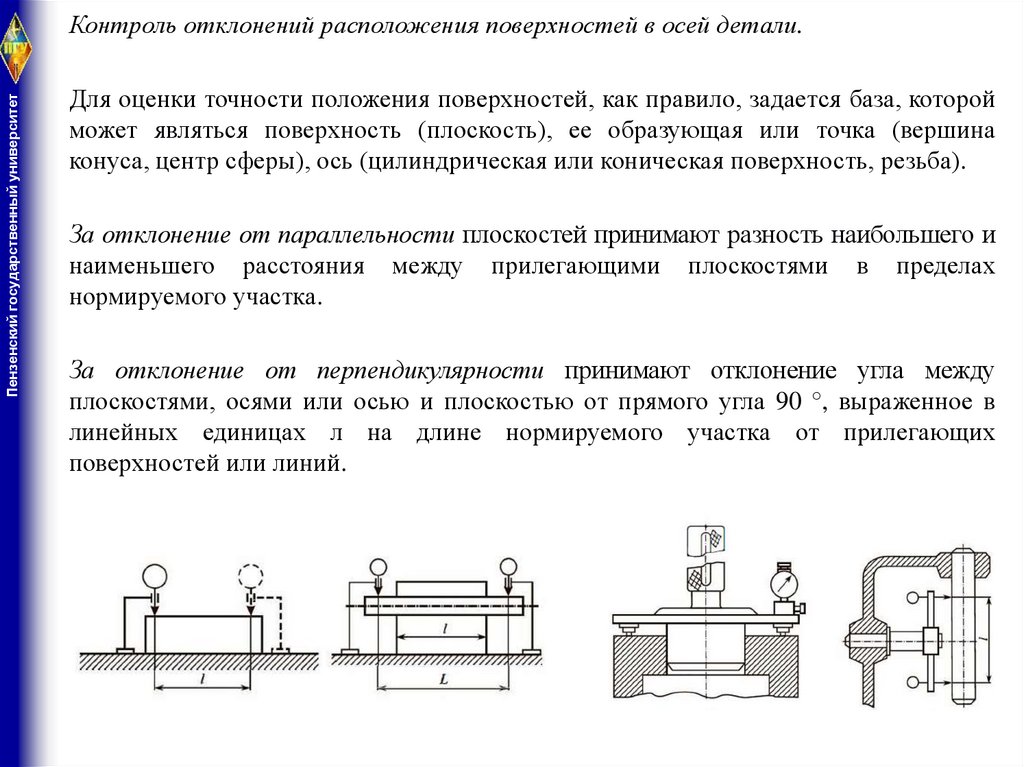

Пензенский государственный университетКонтроль отклонений расположения поверхностей в осей детали.

Для оценки точности положения поверхностей, как правило, задается база, которой

может являться поверхность (плоскость), ее образующая или точка (вершина

конуса, центр сферы), ось (цилиндрическая или коническая поверхность, резьба).

За отклонение от параллельности плоскостей принимают разность наибольшего и

наименьшего расстояния между прилегающими плоскостями в пределах

нормируемого участка.

За отклонение от перпендикулярности принимают отклонение угла между

плоскостями, осями или осью и плоскостью от прямого угла 90 °, выраженное в

линейных единицах л на длине нормируемого участка от прилегающих

поверхностей или линий.

18.

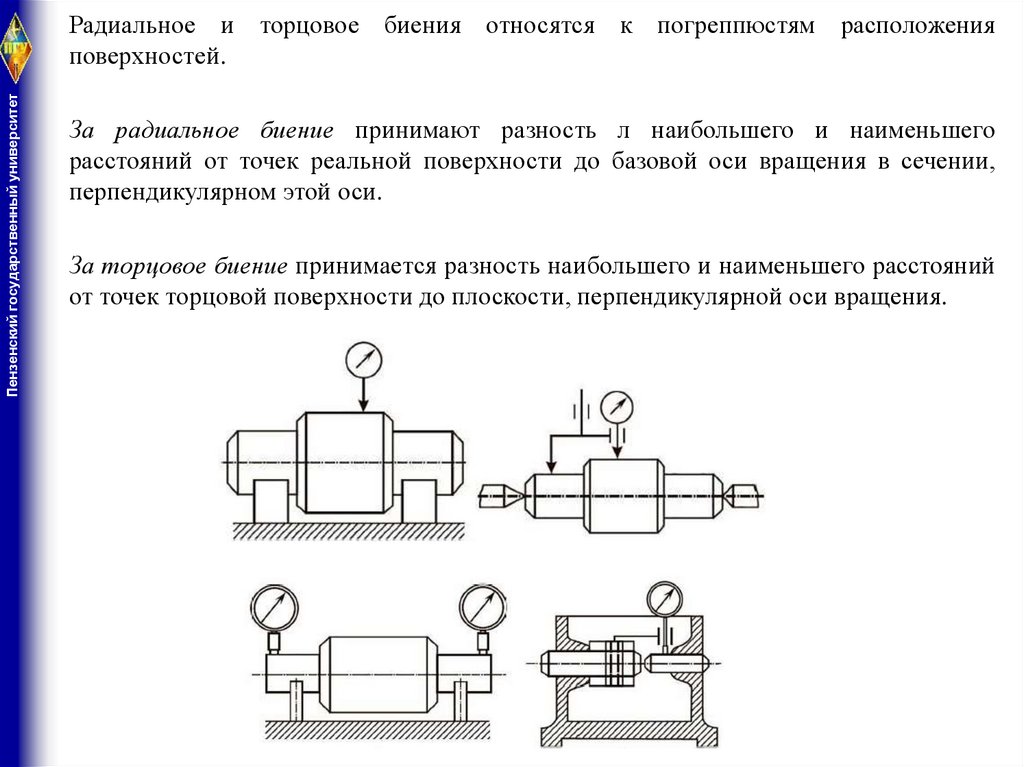

Пензенский государственный университетРадиальное и торцовое биения относятся к погреппюстям расположения

поверхностей.

За радиальное биение принимают разность л наибольшего и наименьшего

расстояний от точек реальной поверхности до базовой оси вращения в сечении,

перпендикулярном этой оси.

За торцовое биение принимается разность наибольшего и наименьшего расстояний

от точек торцовой поверхности до плоскости, перпендикулярной оси вращения.

19.

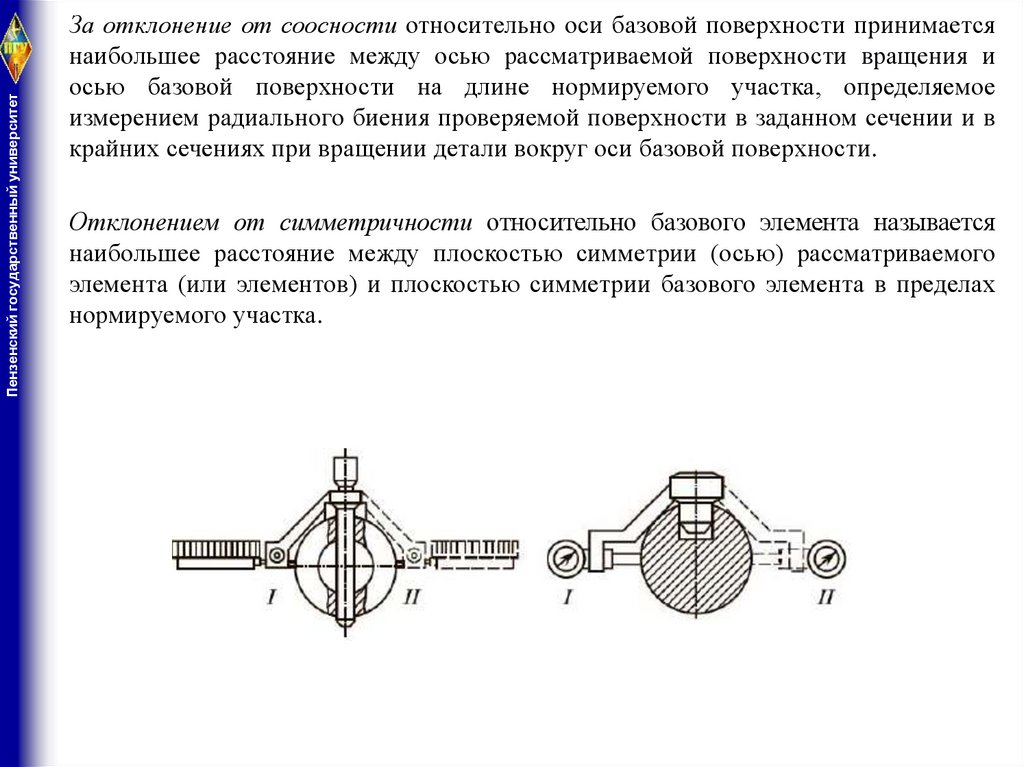

Пензенский государственный университетЗа отклонение от соосности относительно оси базовой поверхности принимается

наибольшее расстояние между осью рассматриваемой поверхности вращения и

осью базовой поверхности на длине нормируемого участка, определяемое

измерением радиального биения проверяемой поверхности в заданном сечении и в

крайних сечениях при вращении детали вокруг оси базовой поверхности.

Отклонением от симметричности относительно базового элемента называется

наибольшее расстояние между плоскостью симметрии (осью) рассматриваемого

элемента (или элементов) и плоскостью симметрии базового элемента в пределах

нормируемого участка.

20.

Пензенский государственный университетДиагностирование составных частей двигателей

Состояние сопряжения поршень - поршневые кольца - гильза цилиндра можно

оценить по количеству газов, прорывающихся в картер.

Этот диагностический параметр измеряют при помощи расходомера,

предварительно прогрев двигатель до нормального теплового режима.

21.

Пензенский государственный университетМощность и экономичность двигателя зависят от компрессии в цилиндрах.

Компрессия снижается при значительном износе или поломке деталей

цилиндропоршневой группы. Перед измерением компрессии промывают

воздушный фильтр, контролируют фазы газораспределения и регулируют тепловые

зазоры клапанов.

Перед проверкой компрессии в цилиндрах карбюраторного двигателя его

прогревают до нормального теплового режима, останавливают, полностью

открывают дроссельную и воздушную заслонки карбюратора, отсоединяют провода

от свечей зажигания, очищают и продувают сжатым воздухом углубления для

свечей в головках цилиндров и выворачивают все свечи зажигания.

Компрессию оценивают по давлению в камерах сгорания двигателя при такте

сжатия и замеряют компрессометрами.

Перед проверкой компрессии в цилиндрах дизельного двигателя его прогревают до

нормального теплового режима, отсоединяют топливопровод высокого давления от

форсунки проверяемого цилиндра и надевают на конец топливопровода шланг для

отвода топлива в специальный сосуд, снимают форсунку и вставляют в отверстие

для нее наконечник компрессометра.

Компрессию замеряют при частоте вращения коленчатого вала 450 ... 550 мин-1

Техническое состояние цилиндропоршневой группы также оценивают по утечке

воздуха.

22.

Пензенский государственный университетСтуки двигателя прослушивают при помощи стержневого или трубчатого

стетоскопов.

Состояние коренных подшипников коленчатого вала определяют, прослушивая

нижнюю часть блока цилиндров при резком открытии и закрытии дроссельной

заслонки.

Работу сопряжения поршень - гильза цилиндра прослушивают по всей высоте

цилиндра при малой частоте вращения коленчатого вала с переходом на среднюю.

Состояние сопряжения поршневой палец - втулка верхней головки шатуна

проверяют, прослушивая верхнюю часть блока цилиндров при малой частоте

вращения коленчатого вала с резким переходом на среднюю.

Сопряжение поршневое кольцо - канавка поршня проверяют на уровне н. м. т. хода

поршня при средней частоте вращения коленчатого вала.

Промышленность

Промышленность