Похожие презентации:

Задачи производства КМН

1. Задачи производства КМН

В процессе производства КМН происходит накоплением молочнойкислоты (в результате молочнокислого брожения).

Она оказывает консервирующее действие, продлевая срок годности

продукта.

Из-за снижения рН среды, предупреждается развитие гнилостных и

других вредных микроорганизмов.

Низкое рН среды после отмирания молочнокислых бактерий

способствует развитию дрожжей и плесени.

2. При производстве КМП необходимо

Создать наилучших условий для развития заквасочнойкультуры и инактивировать конкурирующих (диких) м/о.

Для этого молоко

1) подвергают теплообработке

2) выдерживают оптимальную температуру культивирования.

3) Для получения заданной органолептики сгусток охлаждают для

приостановления процесса брожения.

3. Приемка

При выработки кисломолочных напитков используют•молоко не ниже 1 сорта, не более 190Т, плотность не менее 1027 кг/м3;

•обезжиренное не более 200Т, плотность 1030 кг/м3;

•пахта от производства сладкосливочного масла;

•сливки не более 30% по жиру, кислотность не более 160Т;

•молоко обезжиренное сухое, пахта сухая.

Молоко должно содержать минимальное количество веществ

способных помещать развитию ЧК МК бактерий:

микроорганизмов,

ферментов собственных,

ингибирующих и фальсифицирующих веществ,

бактериофагов,

антибиотиков.

4. Консистенция КМН

Большое значение в производстве КМН имеют внешний вид иконсистенция. Они определяются параметрами

предварительной обработки молока:

•Нормализация по СВ (повышение СОМО для йогуртов);

•Гомогенизация;

•Теплообработка и выдержка при этой температуре;

•Выбор закваски;

•Оптимальная температура сквашивания;

•Скорость охлаждения.

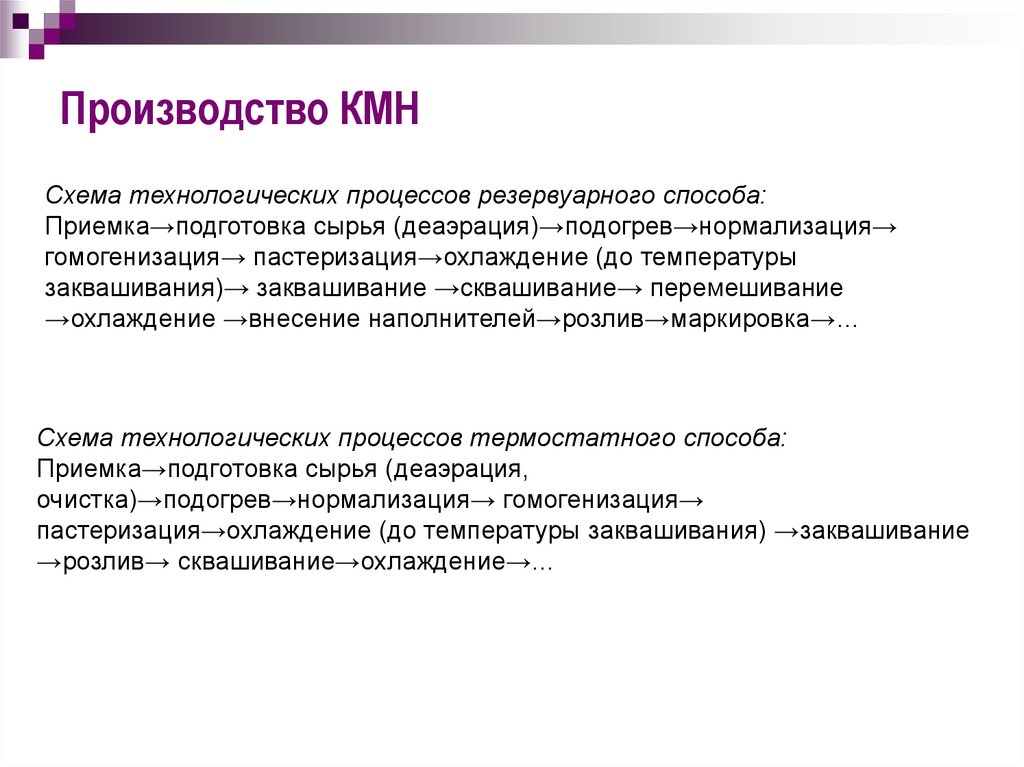

5. Производство КМН

Схема технологических процессов резервуарного способа:Приемка→подготовка сырья (деаэрация)→подогрев→нормализация→

гомогенизация→ пастеризация→охлаждение (до температуры

заквашивания)→ заквашивание →сквашивание→ перемешивание

→охлаждение →внесение наполнителей→розлив→маркировка→…

Схема технологических процессов термостатного способа:

Приемка→подготовка сырья (деаэрация,

очистка)→подогрев→нормализация→ гомогенизация→

пастеризация→охлаждение (до температуры заквашивания) →заквашивание

→розлив→ сквашивание→охлаждение→…

6.

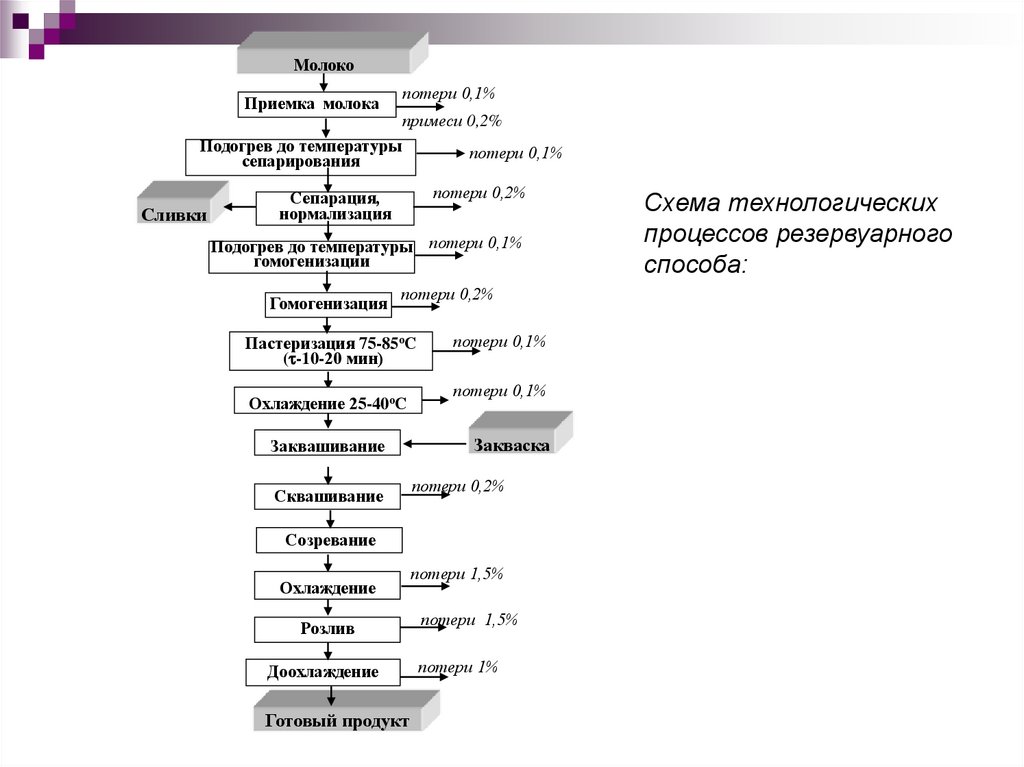

Молокопотери 0,1%

Приемка молока

примеси 0,2%

Подогрев до температуры

сепарирования

Сливки

потери 0,1%

потери 0,2%

Сепарация,

нормализация

Подогрев до температуры потери 0,1%

гомогенизации

Гомогенизация

потери 0,2%

Пастеризация 75-85оС

( -10-20 мин)

Охлаждение 25-40оС

Заквашивание

Сквашивание

потери 0,1%

потери 0,1%

Закваска

потери 0,2%

Созревание

Охлаждение

Розлив

Доохлаждение

Готовый продукт

потери 1,5%

потери 1,5%

потери 1%

Схема технологических

процессов резервуарного

способа:

7.

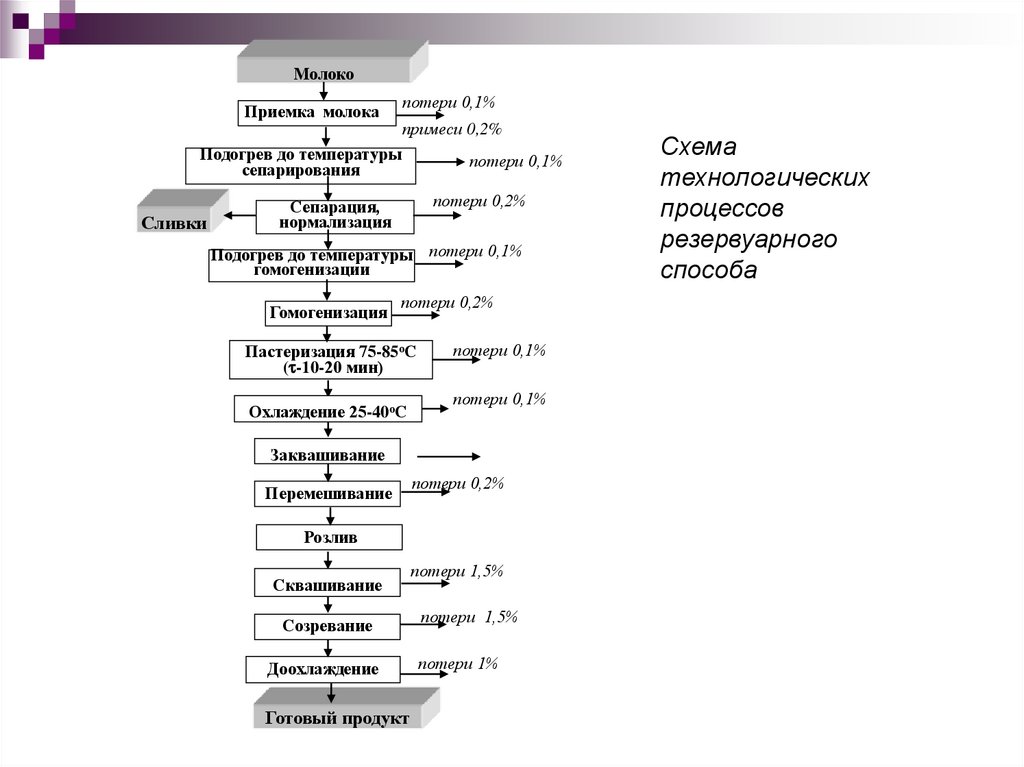

Молокопотери 0,1%

Приемка молока

примеси 0,2%

Подогрев до температуры

сепарирования

Сливки

потери 0,1%

потери 0,2%

Сепарация,

нормализация

Подогрев до температуры потери 0,1%

гомогенизации

Гомогенизация

потери 0,2%

Пастеризация 75-85оС

( -10-20 мин)

Охлаждение 25-40оС

потери 0,1%

потери 0,1%

Заквашивание

Перемешивание

потери 0,2%

Розлив

Сквашивание

Созревание

Доохлаждение

Готовый продукт

потери 1,5%

потери 1,5%

потери 1%

Схема

технологических

процессов

резервуарного

способа

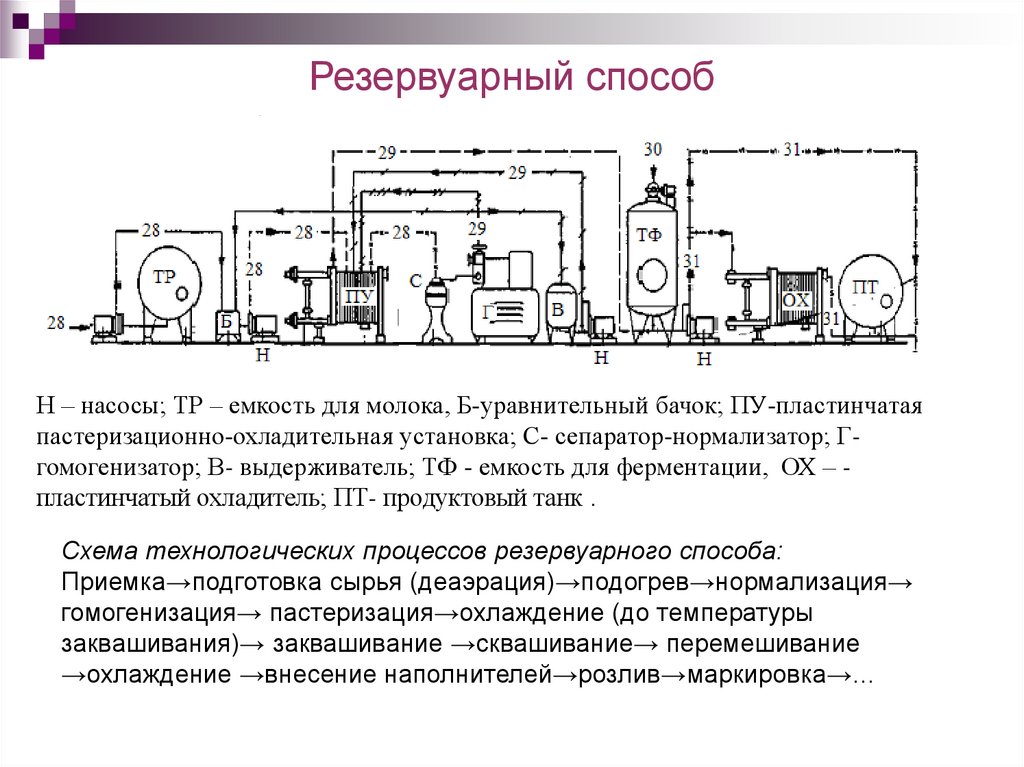

8. Резервуарный способ

Н – насосы; ТР – емкость для молока, Б-уравнительный бачок; ПУ-пластинчатаяпастеризационно-охладительная установка; С- сепаратор-нормализатор; Ггомогенизатор; В- выдерживатель; ТФ - емкость для ферментации, ОХ – пластинчатый охладитель; ПТ- продуктовый танк .

Схема технологических процессов резервуарного способа:

Приемка→подготовка сырья (деаэрация)→подогрев→нормализация→

гомогенизация→ пастеризация→охлаждение (до температуры

заквашивания)→ заквашивание →сквашивание→ перемешивание

→охлаждение →внесение наполнителей→розлив→маркировка→…

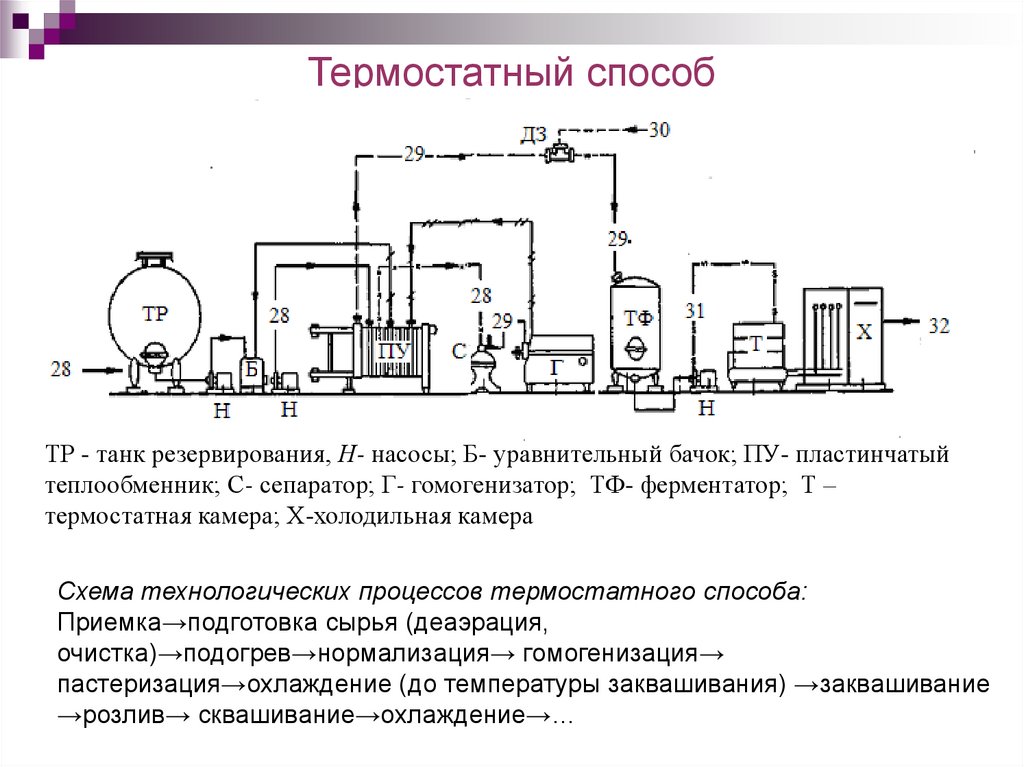

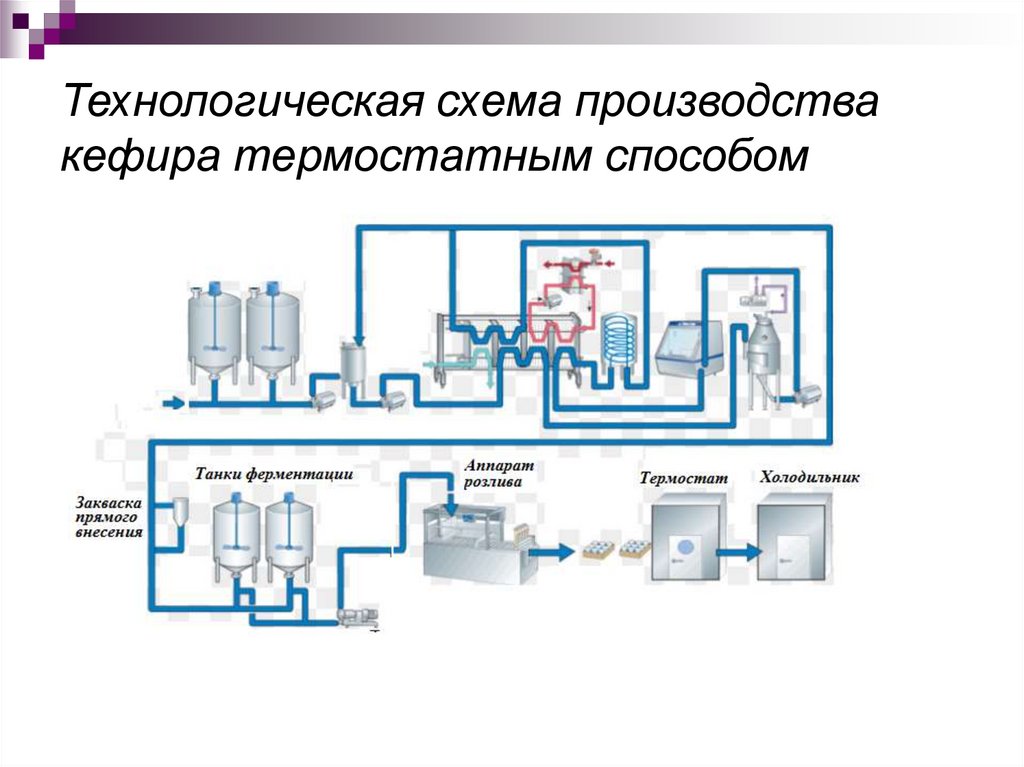

9. Термостатный способ

ТР - танк резервирования, Н- насосы; Б- уравнительный бачок; ПУ- пластинчатыйтеплообменник; С- сепаратор; Г- гомогенизатор; ТФ- ферментатор; Т –

термостатная камера; Х-холодильная камера

Схема технологических процессов термостатного способа:

Приемка→подготовка сырья (деаэрация,

очистка)→подогрев→нормализация→ гомогенизация→

пастеризация→охлаждение (до температуры заквашивания) →заквашивание

→розлив→ сквашивание→охлаждение→…

10. Классификация КМН

Термостатный способ:• КМН термостатного способа – сквашивают и охлаждают в упаковке

Резервуарный способ :

• КМН с нарушенным сгустком – сквашивают в танках и охлаждают до

розлива,

• Питьевой КМН производят аналогично КМН с нарушенным сгустком, но

сгусток перед до розливом “разрушают” до текущей консистенции.

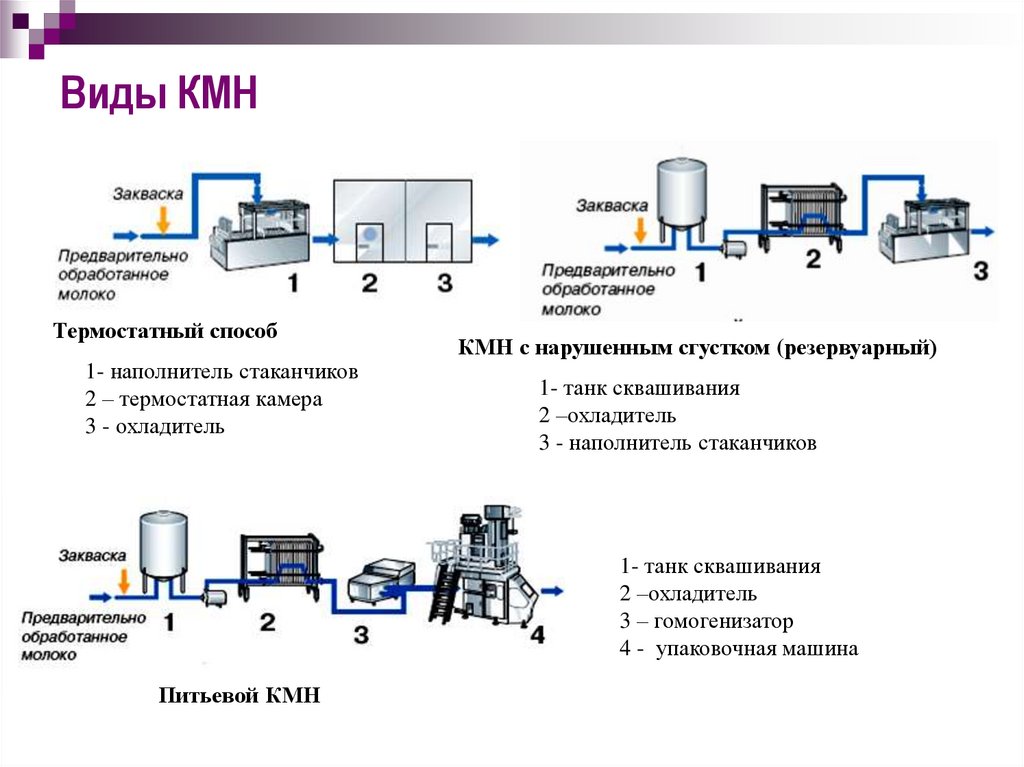

11. Виды КМН

Термостатный способ1- наполнитель стаканчиков

2 – термостатная камера

3 - охладитель

КМН с нарушенным сгустком (резервуарный)

1- танк сквашивания

2 –охладитель

3 - наполнитель стаканчиков

1- танк сквашивания

2 –охладитель

3 – гомогенизатор

4 - упаковочная машина

Питьевой КМН

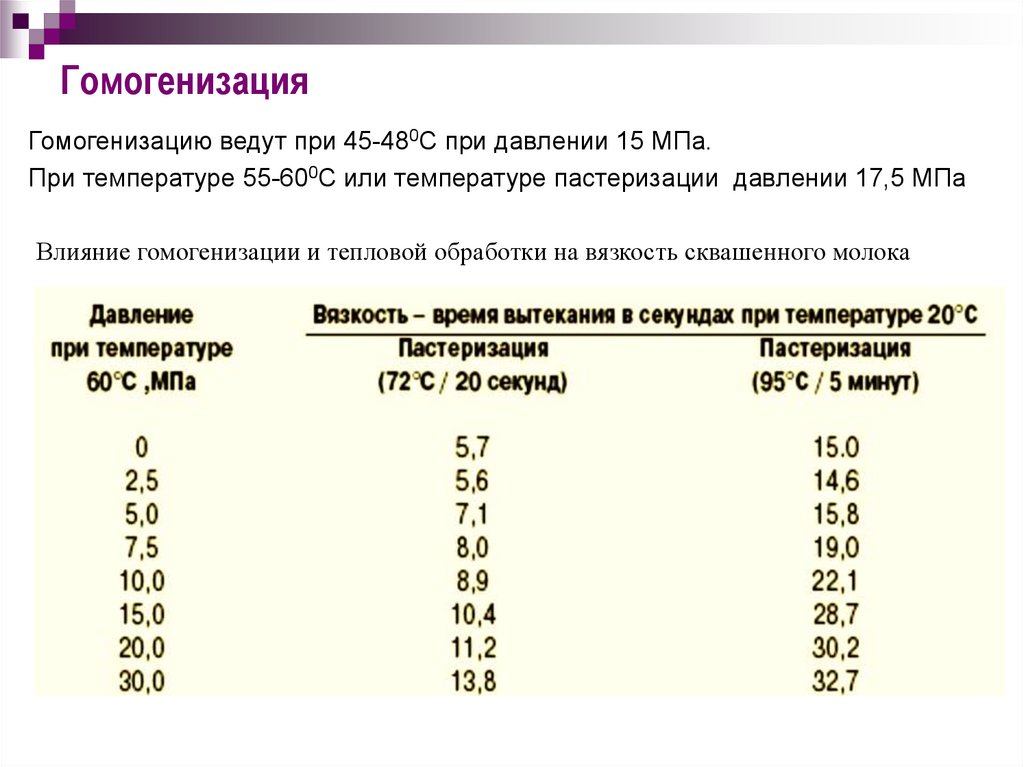

12. Гомогенизация

Гомогенизацию ведут при 45-480С при давлении 15 МПа.При температуре 55-600С или температуре пастеризации давлении 17,5 МПа

Влияние гомогенизации и тепловой обработки на вязкость сквашенного молока

13. Термообработка

1. Пастеризация обеспечивает заданную плотность молочного сгустка готовогопродукта; снижение риска отделения сыворотки.

Пастеризуют при 85-870 С (10-15 мин)

при 920С (2-8 мин)

Данный режим приводит к денатурации приблизительно 70-80% сывороточных

белков. β-Лг (основной сывороточный белок) взаимодействует с -казеином,

придает КМН стабильную консистенцию.

Высокотемпературная обработка и стерилизация молока не оказывает такого

благоприятного влияния на вязкость.

2. Пастеризацию ведут с целью улучшения свойств молока как субстрата для

бактериальной культур. Для разрушения любых конкурирующих м/о

(инактивации собственных ферментов) и создания наилучших условий роста

для ЧК МК м/о.

14. Охлаждение до температуры заквашивания

Пастеризованную, гомогенизированную смесь охлаждают до температурызаквашивания:

- для кефира 20-250С;

- мезофильных стрептококков 28-320С;

- термофильных стрептококков 400С;

- мезофильных и термофильных стрептококков 30-350С;

- болгарской палочки и термофильных стрептококков 400С;

-ацидофильной палочки 370С.

15. Нормализация по жиру

1. Отобранное по качеству молоко нормализуется по жиру и сухимвеществам

При использовании производственной закваски на ОМ и приготовлении

КМН с добавками молоко нормализуется до более высокой жирности, чем в

готовом продукте:

Мпр = 100 %

Мнм =100 – (А +Д),

тогда Жнм (100-А-Д)= Жпр 100,

следовательно Жнм = Ж пр 100/(100-А-Д)

где А – норма внесения закваски на обезжиренном молоке, (3-5%);

Д – масса вносимых в заквашиваемое молоко компонентов, не содержащих

жира, %.

Если закваска готовится на нормализованном молоке, то А=0.

Закваску добавляют в количестве 3-5 % от количества молока.

16. Деаэрация

Деаэрация способствует:• улучшению стабильности и вязкости КМН,

• улучшению условий работы гомогенизатора,

• уменьшению риска пригорания продукта во время тепловой обработки,

• удалению посторонних летучих веществ (дезодорация).

17. Заквашивание

Внесение закваски прямоговнесения

В зависимости от вида продукта и способа

заквашивания процесс сквашивания ведут 2-12

часов. Окончание сквашивания определяют по

образованию сгустка и кислотности (65-900Т).

Для кефира обязательна стадия созревания при

более низкой температуре и длится 8-10 часов

18. Закваски

• Промышленная закваска, оригинальная закваска – исходнаякультура, которую молокозаводы покупают

у лаборатории

• Материнская закваска – эта закваска приготавливается из

оригинальной культуры на молочном заводе.

Материнская закваска готовится ежедневно и является, как указывает

ее название, исходной для всех заквасок,

приготавливаемых на молочном заводе

• Промежуточная закваска – промежуточный этап производства

больших

объемов производственной закваски

• Производственная закваска – закваска, используемая в

производстве.

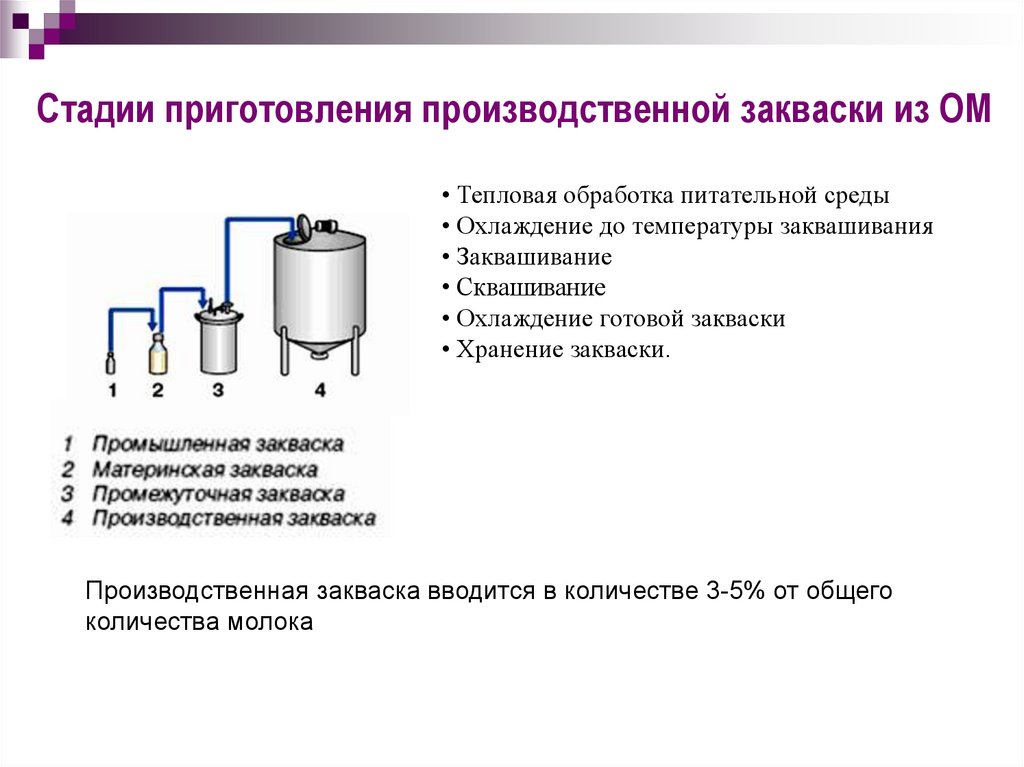

19. Стадии приготовления производственной закваски из ОМ

• Тепловая обработка питательной среды• Охлаждение до температуры заквашивания

• Заквашивание

• Сквашивание

• Охлаждение готовой закваски

• Хранение закваски.

Производственная закваска вводится в количестве 3-5% от общего

количества молока

20. Охлаждение в резервуаре

охлаждение начинают при рН выше 4,5без перемешивания,

перемешивание при рН ниже 4,5

Своевременное охлаждение позволяет избежать

перекисания продукта и связанного с ним ухудшения

органолептических, реологических и синеретических

свойств.

21. Перемешивание кисломолочного сгустка

рН 5,1-4,7 – ухудшение текстуры, образование низковязкого,неоднородного, с повышенной тенденцией к синерезису готового

продукта.

рН более 4,5 – делает бесполезным предшествующую

технологическую обработку, улучшуюя структурно-механических

свойств продукта;

при рН ниже 4,5 – увеличение вязкости готового продукта в 1,5 раза

по сравнению с вязкостью продукта, перемешанного при рН 5,1-4,9.

рекомендуемый рН 4,5-4,3. Сгусток приобретает достаточную

прочность.

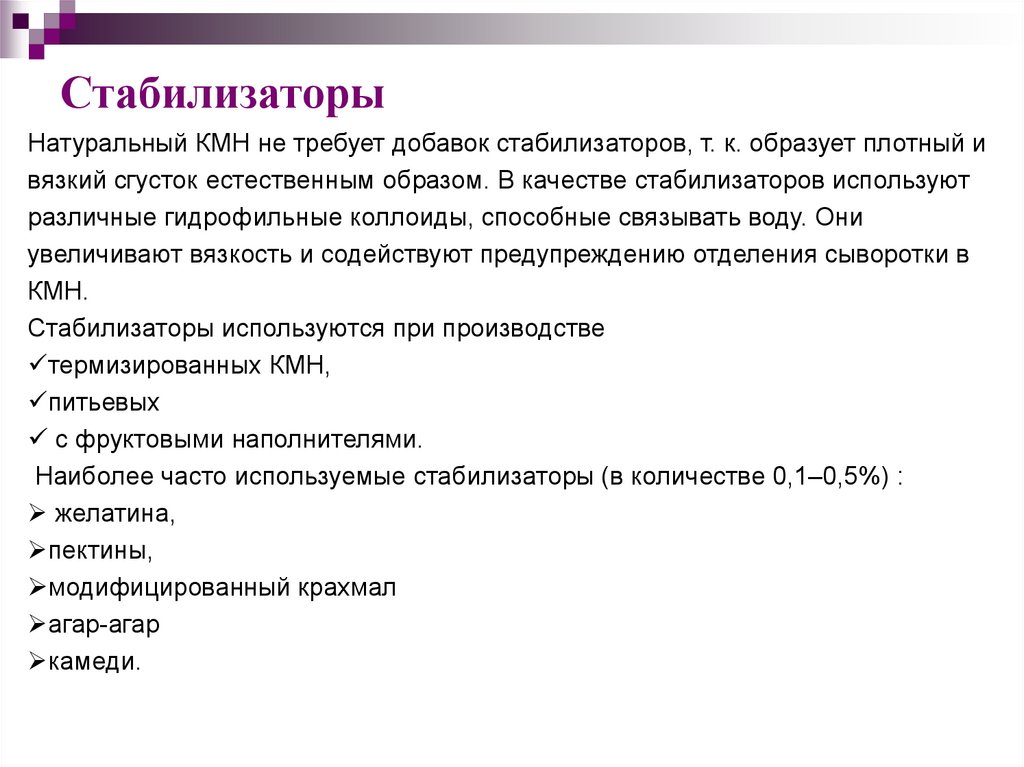

22. Стабилизаторы

Натуральный КМН не требует добавок стабилизаторов, т. к. образует плотный ивязкий сгусток естественным образом. В качестве стабилизаторов используют

различные гидрофильные коллоиды, способные связывать воду. Они

увеличивают вязкость и содействуют предупреждению отделения сыворотки в

КМН.

Стабилизаторы используются при производстве

термизированных КМН,

питьевых

с фруктовыми наполнителями.

Наиболее часто используемые стабилизаторы (в количестве 0,1–0,5%) :

желатина,

пектины,

модифицированный крахмал

агар-агар

камеди.

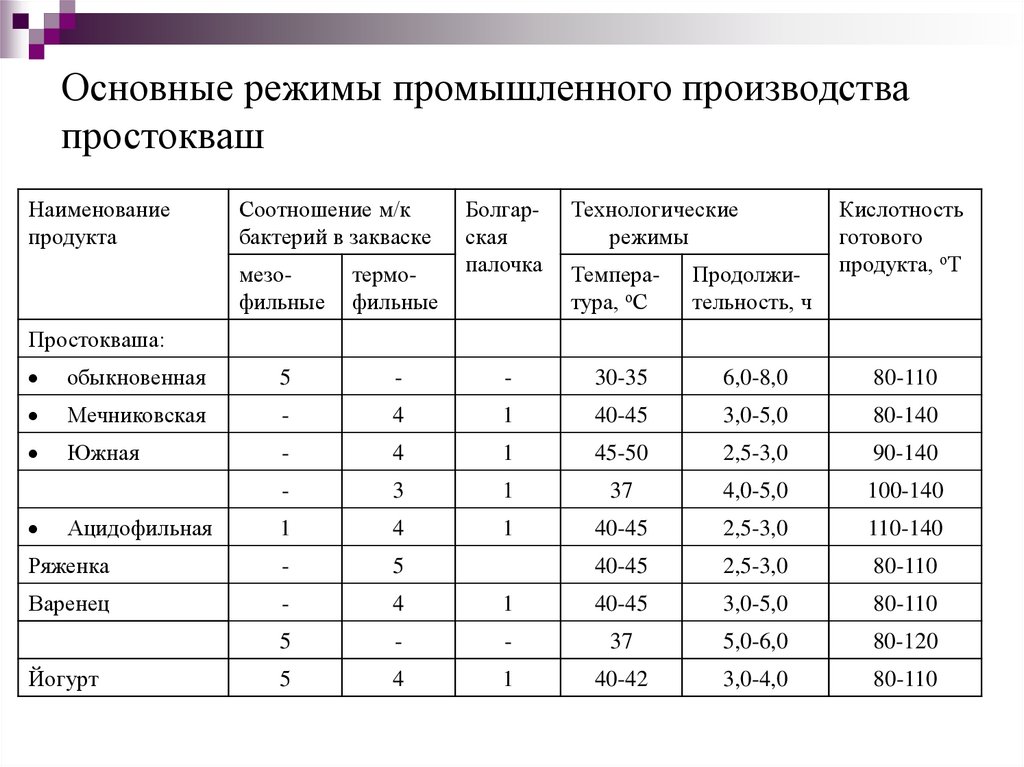

23. Основные режимы промышленного производства простокваш

Наименованиепродукта

Соотношение м/к

бактерий в закваске

мезофильные

термофильные

Болгарская

палочка

Технологические

режимы

Температура, оС

Продолжительность, ч

Кислотность

готового

продукта, оТ

Простокваша:

обыкновенная

5

-

-

30-35

6,0-8,0

80-110

Мечниковская

-

4

1

40-45

3,0-5,0

80-140

Южная

-

4

1

45-50

2,5-3,0

90-140

-

3

1

37

4,0-5,0

100-140

1

4

1

40-45

2,5-3,0

110-140

Ряженка

-

5

40-45

2,5-3,0

80-110

Варенец

-

4

1

40-45

3,0-5,0

80-110

5

-

-

37

5,0-6,0

80-120

5

4

1

40-42

3,0-4,0

80-110

Ацидофильная

Йогурт

24.

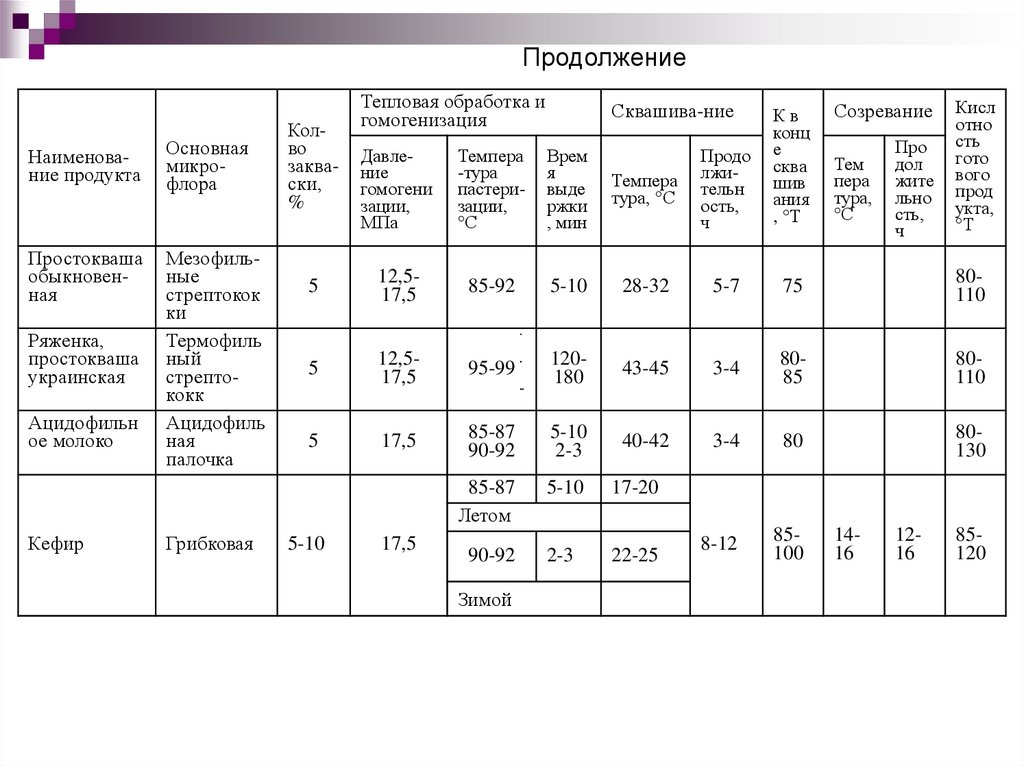

ПродолжениеНаименование продукта

Основная

микрофлора

Простокваша

обыкновенная

Мезофильные

стрептокок

ки

Термофиль

ный

стрептококк

Ацидофиль

ная

палочка

Ряженка,

простокваша

украинская

Ацидофильн

ое молоко

Кефир

Грибковая

Колво

закваски,

%

Тепловая обработка и

гомогенизация

Сквашива-ние

Темпера

тура, С

5-10

28-32

5-7

75

80110

95-99

120180

43-45

3-4

8085

80110

85-87

90-92

5-10

2-3

40-42

3-4

80

80130

85-87

Летом

5-10

17-20

90-92

2-3

22-25

8-12

85100

Темпера

-тура

пастеризации,

С

Врем

я

выде

ржки

, мин

5

12,517,5

85-92

5

12,517,5

5

17,5

17,5

Кисл

отно

сть

гото

вого

прод

укта,

Т

Продо

лжительн

ость,

ч

Давление

гомогени

зации,

МПа

5-10

Созревание

Кв

конц

е

сква

шив

ания

, Т

Зимой

Тем

пера

тура,

С

1416

Про

дол

жите

льно

сть,

ч

1216

85120

Кулинария

Кулинария