Похожие презентации:

Технология сборки и автоматической сварки под слоем флюса, сварки в защитном газе корпуса

1.

Тема дипломного проекта:Технология сборки и автоматической

сварки под слоем флюса, сварки в

защитном газе корпуса

воздухосборника В10-8-3

Выполнил: студент группы СП-420 Минигулов

Равиль Рашидович

Руководитель проекта:

2.

Цели и задачи:Исследование и разработка технологии сборки и автоматической

сварки под слоем флюса, а также сварки в защитном газе корпуса

воздухосборника В10-8-3 для обеспечения качественного

производства и повышения эффективности производственных

процессов.

Задачи дипломного проекта:

1.

Усовершенствование технологии изготовления корпуса

воздухосборника В10 путем замены двухсторонней сварки под

флюсом на одностороннюю сварку под флюсом со сквозным

проплавлением на медном водоохлаждаемом ползуне.

2. Повышение уровня механизации сварочных работ за счет

разработки и внедрения в стенд для сварки кольцевых швов

механизма перемещения ползуна;

3. Замена технологии сварки и применение нового оборудования с

целью увеличения производительности выполняемых работ и

снижения трудоемкости сварочных операций;

01

3.

Техническое описание изделияКорпус Воздухосборника В10-8-3 состоит из 3 - х

сваренных между собой автоматической сваркой под

слоем флюса обечаек одинаковой длинны 1500 мм,

диаметром 1600 мм, а также из двух днищ, на одном из

которых привариваются 3 опоры.

Принцип работы (применение): воздухосборник

служит для выравнивания давления сжатого воздуха,

смягчения пульсации, а так же обслуживания системы

автоматического регулирования производительности

компрессора.

02

4.

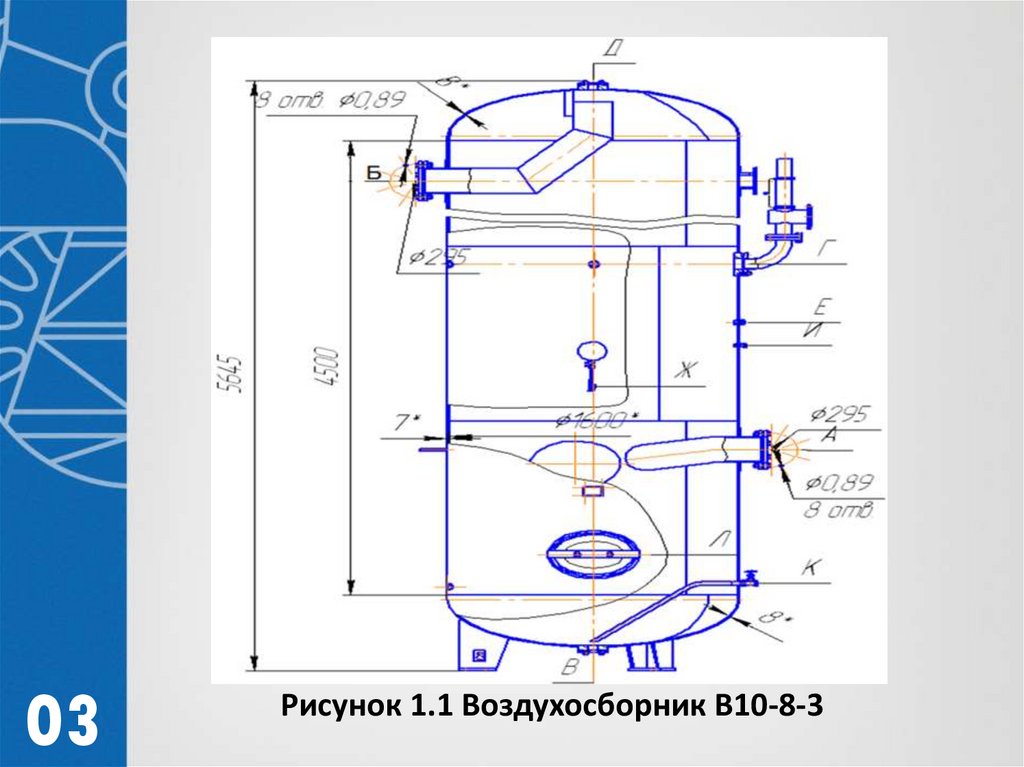

03Рисунок 1.1 Воздухосборник В10-8-3

5.

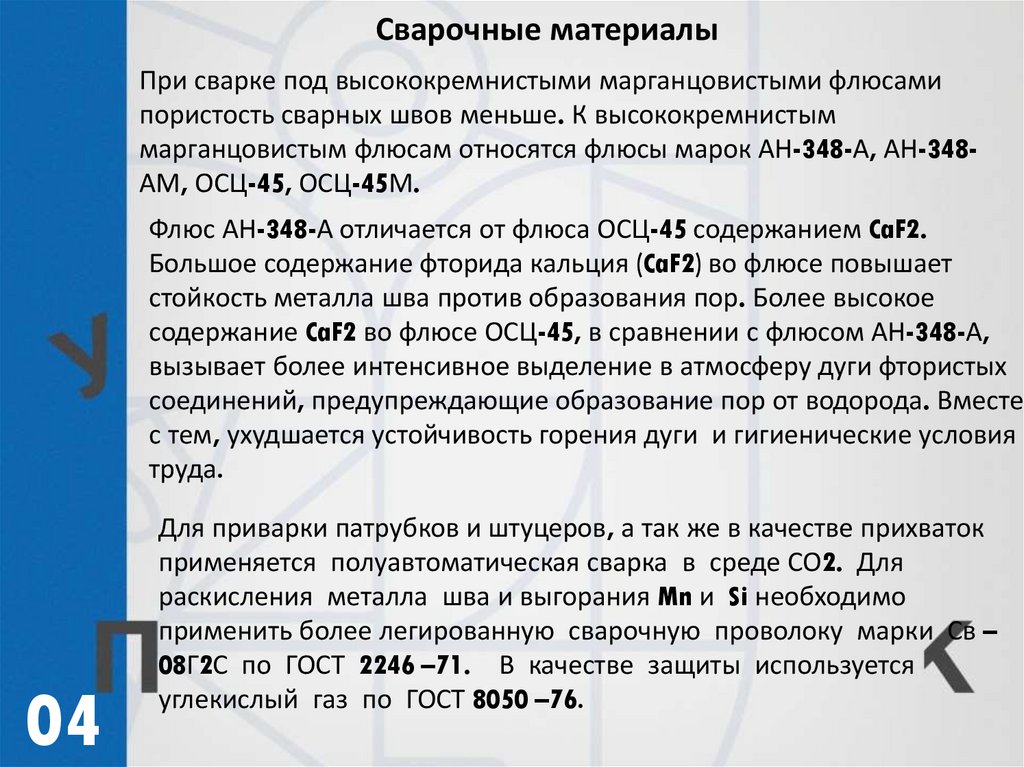

Сварочные материалыПри сварке под высококремнистыми марганцовистыми флюсами

пористость сварных швов меньше. К высококремнистым

марганцовистым флюсам относятся флюсы марок АН-348-А, АН-348АМ, ОСЦ-45, ОСЦ-45М.

Флюс АН-348-А отличается от флюса ОСЦ-45 содержанием CaF2.

Большое содержание фторида кальция (CaF2) во флюсе повышает

стойкость металла шва против образования пор. Более высокое

содержание CaF2 во флюсе ОСЦ-45, в сравнении с флюсом АН-348-А,

вызывает более интенсивное выделение в атмосферу дуги фтористых

соединений, предупреждающие образование пор от водорода. Вместе

с тем, ухудшается устойчивость горения дуги и гигиенические условия

труда.

04

Для приварки патрубков и штуцеров, а так же в качестве прихваток

применяется полуавтоматическая сварка в среде СО2. Для

раскисления металла шва и выгорания Mn и Si необходимо

применить более легированную сварочную проволоку марки Св –

08Г2С по ГОСТ 2246 –71. В качестве защиты используется

углекислый газ по ГОСТ 8050 –76.

6.

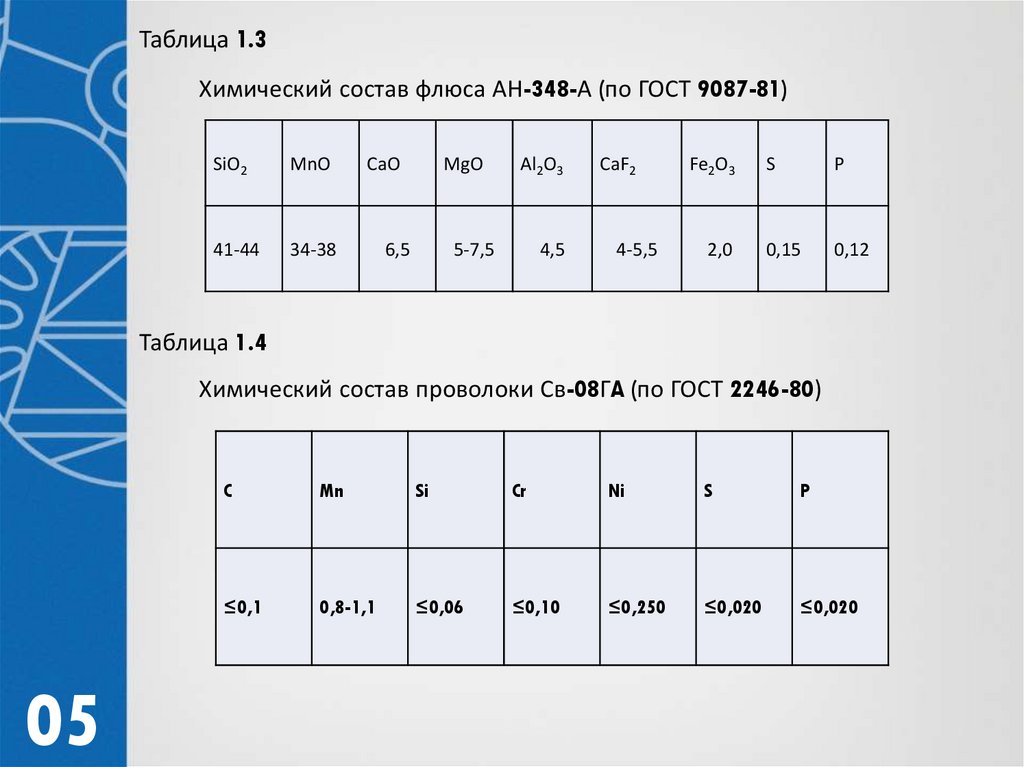

Таблица 1.3Химический состав флюса АН-348-А (по ГОСТ 9087-81)

SiO2

MnO

CaO

MgO

Al2O3

41-44

34-38

6,5

5-7,5

4,5

CaF2

4-5,5

Fe2O3

S

P

2,0

0,15

0,12

Таблица 1.4

Химический состав проволоки Св-08ГA (по ГОСТ 2246-80)

05

C

Mn

Si

Cr

Ni

S

P

≤0,1

0,8-1,1

≤0,06

≤0,10

≤0,250

≤0,020

≤0,020

7.

Для сборки корпуса воздухосборника подбираются детали иузлы согласно спецификации. Производятся необходимые

замеры: обмер развёрток обечаек, комплектование по

развёрткам. На деталях, узлах, обечайках размечаются

центральные оси. Производится сборка и сварка днища с

опорами полуавтоматической сваркой в среде защитного газа.

Cбopка конструкции производится вертикально при помощи клиньев и

скоб. После этого полукорпуса передаются на стенд для сварки

кольцевых швов, завариваются автоматической сваркой под слоем

флюса на флюсовой подушке. Затем полукорпуса передаются на

кантователь для сборки корпуса при помощи клиньев и скоб,

прихватывается полуавтоматической сваркой в среде защитного газа.

После этого на корпусе согласно размерам размечаются отверстия по

чepтежу, затем осуществляется вырезка отверстий. Далее корпус

передается для сварки монтажного шва автоматической сваркой под

слоем флюса на флюсовой подушке.

06

8.

Обоснование выбора класса, вида, метода испособа сварки

На основании сравнения характеристик рассмотренных видов сварки,

сопоставляя их преимущества и недостатки, для сварки кольцевых швов

обечаек выбираем автоматическую сварку под флюсом

Факторы, оказавшие влияния на выбор способа сварки:

1. Высокое качество сварного соединения при сварке под флюсом.

Процесс плавления основного и электродного металла шва

осуществляется в плавильном пространстве, надежно защищенном от

воздействия атмосферы специальным сварочным флюсом.

2. Высокая производительность процесса обеспечивающаяся за счет

использования больших токов, возможность сварки металла большой

толщины за один проход.

3. Уменьшение расхода электродного металла и экономия

электроэнергии достигается большой глубиной проплавления за один

проход, отсутствие необходимости многопроходной сварки.

4. Улучшение условий труда, применение автоматической сварки

сокращает время сварки.

07

9.

Сварочное оборудованиеДля автоматической сварки под флюсом

кольцевых швов, используются сварочная головка

А-1416, работающая с выпрямителем ВДУ-1250. Ее

назначение: автомат предназначен для дуговой

сварки плавящимся электродом под слоем флюса

или в защитном газе изделий из углеродистых

сталей на переменном или постоянном токе.

Для сварки в защитных газах применяем

полуавтомат ПДГ-312-4 с выпрямителем ВДГ-3033. Пост должен быть оборудован регулятором

расхода газа АР40 – 02 для защитных газов со

шкалой в литрах в минуту. Полуавтоматы типа

ПДГ-312-4 комплектуются выпрямителем ВДГ-3033. Используются для сварки изделий из

низкоуглеродистой стали.

08

10.

Требования к конструкцииприспособлений

Удобство в эксплуатации

Oбеспечение заданной последовательности сборки и наложения швов в

соответствии с разработанным технологическим процессом

Oбеспечение заданного качества сварного изделия

Обеспечение сборки всего изделия с одной установки, свободного съема

изделия.

Обеспечение доступа для ocмотра, наладки и контроля изделия при

сборке и сварке

Ремонтноспособность, безопасность в эксплуатации, высокий срок

службы

Технологичность приспособления и его отдельных элементов

• Специальных ручки или другие устройства управления, должны быть

защищены от случайных поворотов

09

Смазка устройств без разборки механизмов

Отсутствие острых кромок и углов, которые могут быть причиной травм.

11.

Характеристика и описание конструктивных особенностейстенда для сборки кольцевых швов

Устройство и работа.

В заводском варианте стенд состоит из трубчатых роликов на

которых устанавливаются стыкуемые обечайки. Для стыковки обечаек

служит подвижный упор и гидроскоба. Для выравнивания кромок

обечаек при их стыковке служит глагольная тележка с установленным

на консоли тележки пневмоцилиндром. Вращение роликов

осуществляется с помощью привода. Стыкуемые обечайки

устанавливаются на ролики с помощью мостового крана. Для

фиксации подвижного упора и гидроскобы в нужном положении

служат рейки. При эксплуатации стенда следить за исправностью всех

его узлов. При замеченных неисправностях эксплуатацию стенда

приостановить вплоть до устранения этих неисправностей

10

12.

ВыводыВ процессе курсового проектирования внесена новизна в базовую

технологию изготовления корпуса воздухосборника В10

Анализ техпроцесса показал, что возможно и необходимо

усовершенствовать технологию изготовления изделия: заменив

двухстороннюю сварку под флюсом на флюсовой подушке для

кольцевых швов на одностороннею сварку под флюсом со сквозным

проплавлением на медном водоохлаждаемом ползуне. Это дало

нам значительное снижение трудоемкости сварки кольцевых швов,

уменьшило количество используемого оборудования и расход

сварочных материалов. Произведена замена ручной дуговой сварки,

которая использовалась для приварки патрубков и штуцеров на

полуавтоматическую в защитном газе, что уменьшило время сварки на

данную операцию.

11

13.

Спасибо12

за внимание!

Промышленность

Промышленность